Similar presentations:

Обеспечение сейсмостойкости демпфирующих косых компенсаторов для магистральных трубопроводов на болтовых соединениях

1.

Обеспечение сейсмостойкости демпфирующих косых компенсаторов длямагистральных трубопроводов на фрикционно – подвижных болтовых

соединениях, для увеличения демпфирующей способности косого

компенсатора, преимущественно при импульсных растягивающих

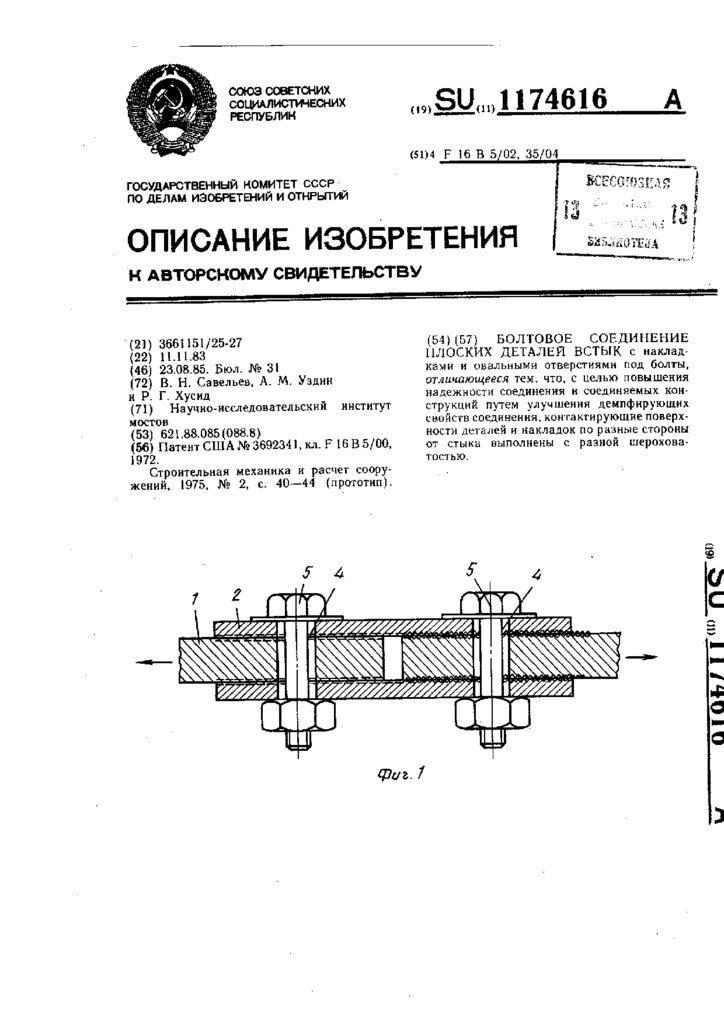

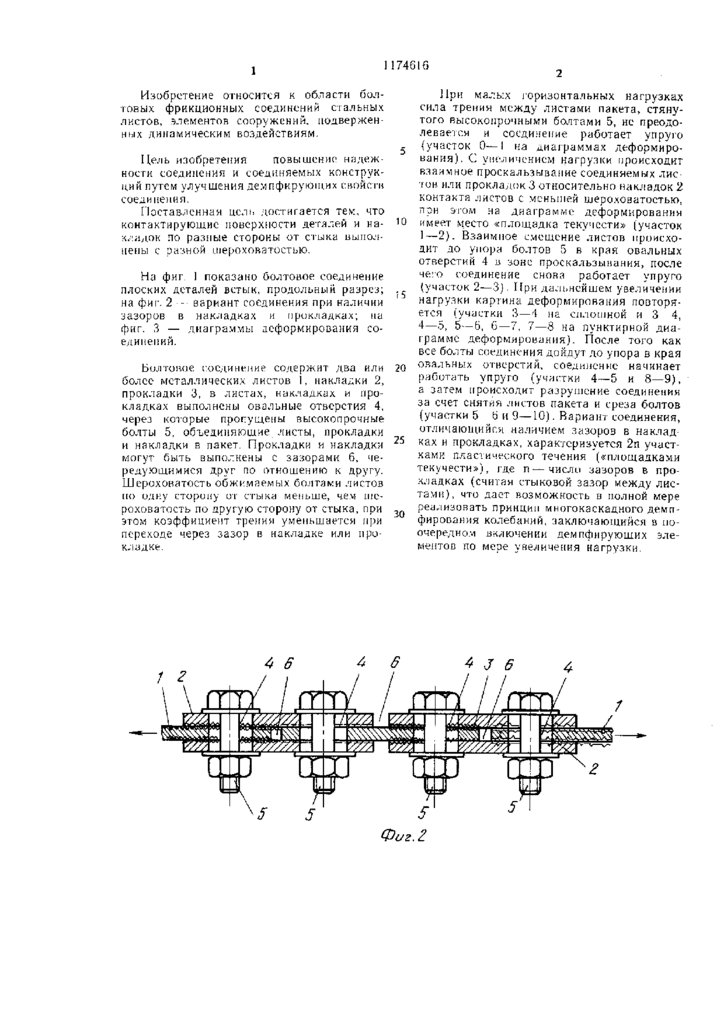

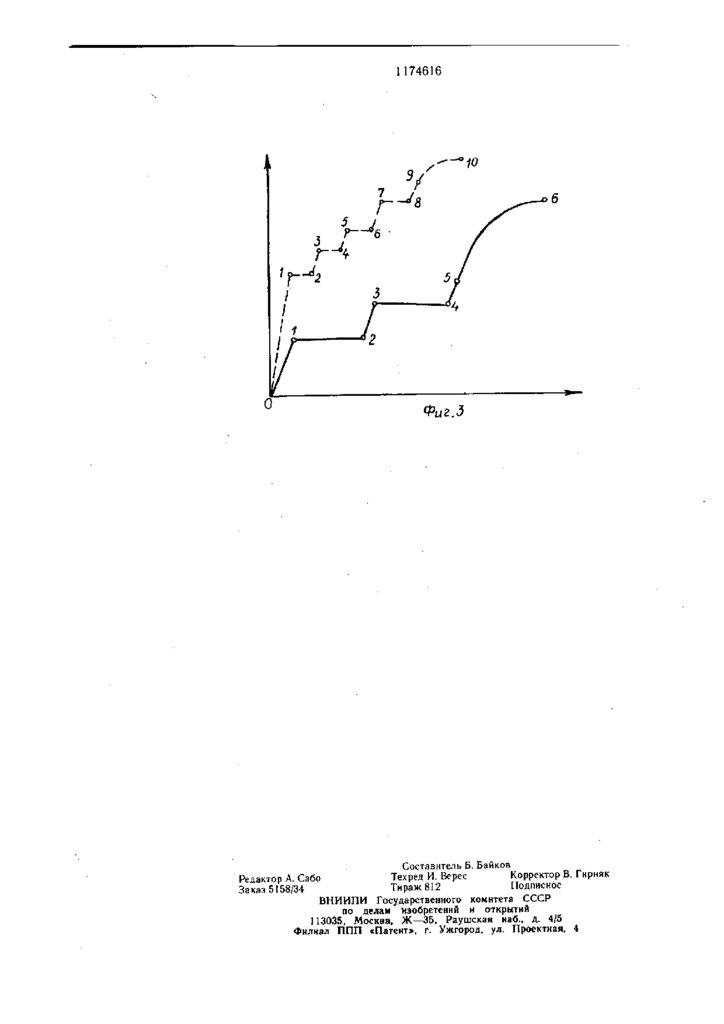

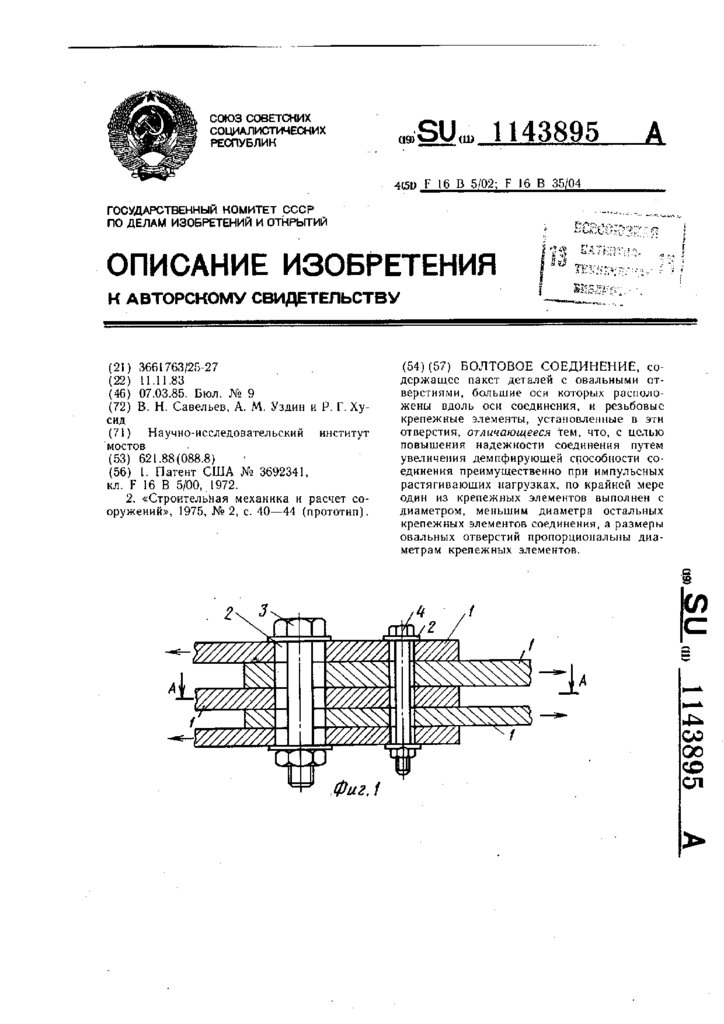

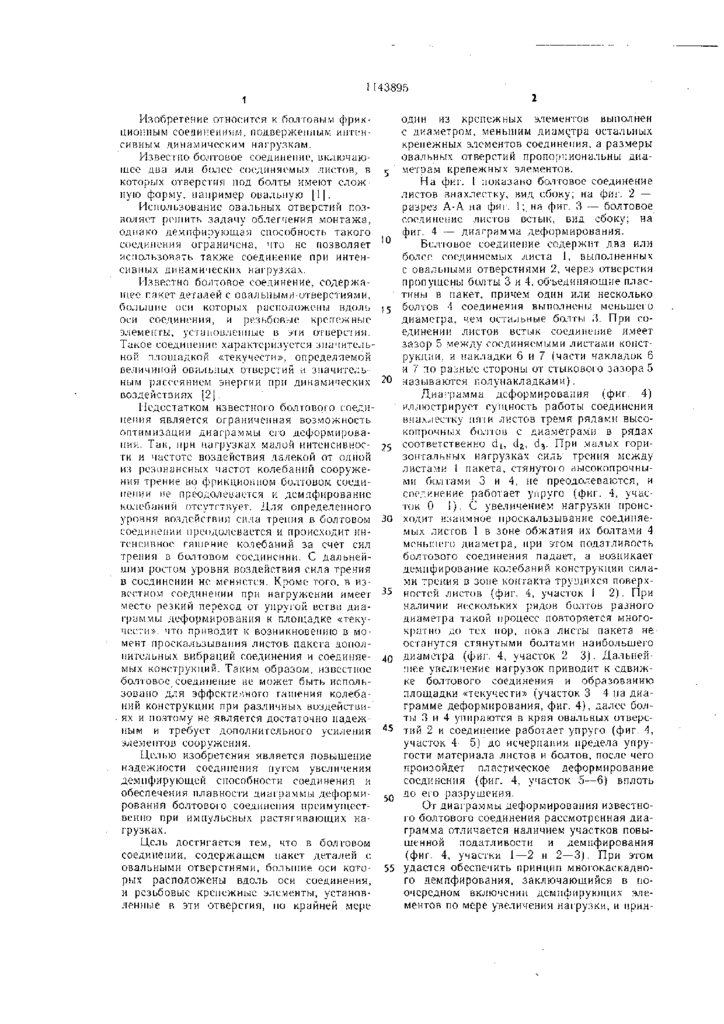

нагрузках , согласно изобретениям проф. дтн ПГУПС А.М.Уздина №№

1143895, 1168755, 1174616, 165076 "Опора сейсмостойкая", 2010136746

"Способ защита зданий и сооружений при взрыве с использованием

сдвигоустойситвых и легко сбрасываемых соединений , использующие

систему демпфирования фрикционности и сейсмоизоляцию для

поглощения взрывной и сейсмической энергии

Испытательного центра СПбГАСУ, аккредитован Федеральной

службой по аккредитации (аттестат № RA.RU.21СТ39, выдан

27.05.2015), Организация "Сейсмофонд" ОГРН: 1022000000824 4 ИНН

2014000780

2.

Автор отечественной фрикционо- кинематической, демпфирующейсейсмоизоляции и системы поглощения и рассеивания сейсмической и

взрывной энергии по обеспечению сейсмостойкости, сейсмоустойчивости

демпфирующей сейсмоизоляции для технологических трубопроводов,

предназначенными для сейсмоопасных районов с сейсмичностью более 9

баллов, с креплением косого компенсатора к трубопроводам с помощью

фланцевых фрикционно-подвижных болтовых демпфирующих

компенсаторов (ФПДК) с контролируемым натяжением, расположенных

в длинных овальных отверстиях по изобретению проф. дтн ПГУП

А.М.Уздина №№ 1143895, 1168755, 1174616, 165076, 2010136746, 887748

«Стыковое соединение растянутых элементов» проф дтн ПГУПC Уздин

АМ

Инж –мех ЛПИ им Калинина Е.И.Коваленко, зам президента организации

«Сейсмофонд» ОГРН : 1022000000824 ИНН 2014000780

oooseismofond@rambler.ru

При разработке СТУ использовался альбом серии ШИФР 1.010.12с.94, выпуск 0-1, утвержден Главпроектом Мистрой России, письмо

от 21.09.94 ; 9-3-1/130 за подписью Д.А.Сергеева, исп. Барсуков 930-5487 согласно письма Минстроя № 9-3-1/199 от 26.12.94 и письма № 9-21/130 от 21.09.94

3.

Мажиев Х.Н. Президент организации «Сейсмофонд» ОГРН :1022000000824 ИНН 2014000780 seismofond@list.ru

Научные консультанты от СПб ГАСУ , ПГУПС : Х.Н.Мажиев, ученый

секретарь кафедры ТСМиМ СПб ГАСУ , заместитель руководителя

ИЦ «СПб ГАСУ» И. У. Аубакирова t89995354729@bk.ru ИНН

2014000780

Изобретатель СССР Андреев Борис Александрович, автор

конструктивного решения по обеспечению сейсмостойкости,

сейсмоустойчивости косых компенсаторов для технологических

трубопрводов из полиэтилена, предназначенными для сейсмоопасных

районов с сейсмичностью более 9 баллов, с креплением косого

компенсатора к трубопроводам с помощью фланцевых фрикционноподвижных болтовых демпфирующих компенсаторов (ФПДК) с

контролируемым натяжением, расположенных в длинных овальных

отверстиях по изобретению проф. дтн ПГУП А.М.Уздина №№ 1143895,

1168755, 1174616, 165076, 2010136746, 887748 «Стыковое соединение

растянутых элементов» и использования фрикционно -демпфирующих

опор с зафиксированными запорными элементов в штоке, по линии

ударной нагрузки , согласно изобретения № 165076 «Опора

сейсмостойкая» для обеспечения надежности технологических

трубопроводов , преимущественно при растягивающих и

динамических нагрузках и улучшения демпфирующих свойств

технологических трубопроводов , согласно изобретениям проф ПГУПС

дтн проф Уздина А М №№ 1168755, 1174616, 1143895 и внедренные в

США

4.

При проектировании трубопроводов с косыми компенсаторами передпроектировщиками организации «Сейсмофонд» при СПбГАСУ встает

вопрос о проверке устойчивости такого трубопровода. Проверку

устойчивости необходимо проводить для предотвращения возможного

скидывания трубопровода со скользящих опор или разрушения

трубопровода из-за превышения допустимых напряжений в стенке

трубопровода при изгибе. Практический смысл расчета на устойчивость

следующий – при осевом сжимающем усилии, действующем на

трубопровод, равном критической силе, трубопровод, который был

выведен некоторой силой, перпендикулярной оси трубопровода из

состояния прямолинейного равновесия остается изогнутым после

устранения отклоняющей силы. Если значение сжимающего усилия

превышает значение критического усилия - тогда при устранении

отклоняющей силы, отклонение трубопровода продолжит увеличиваться,

и, наоборот.

Расчет в ПК «SCAD» не позволяет судить об устойчивости

трубопровода, тем более что, при создании расчетной схемы

проектировщики применяют идеальную модель трубопровода – не

содержащую отклонений и деформаций, а это как мы покажем далее –

необходимый фактор возможной потери устойчивости реального

трубопровода.

На текущий момент, раздел проверки на устойчивость всех

нормативных документов РФ по расчету теплопроводов содержит

5.

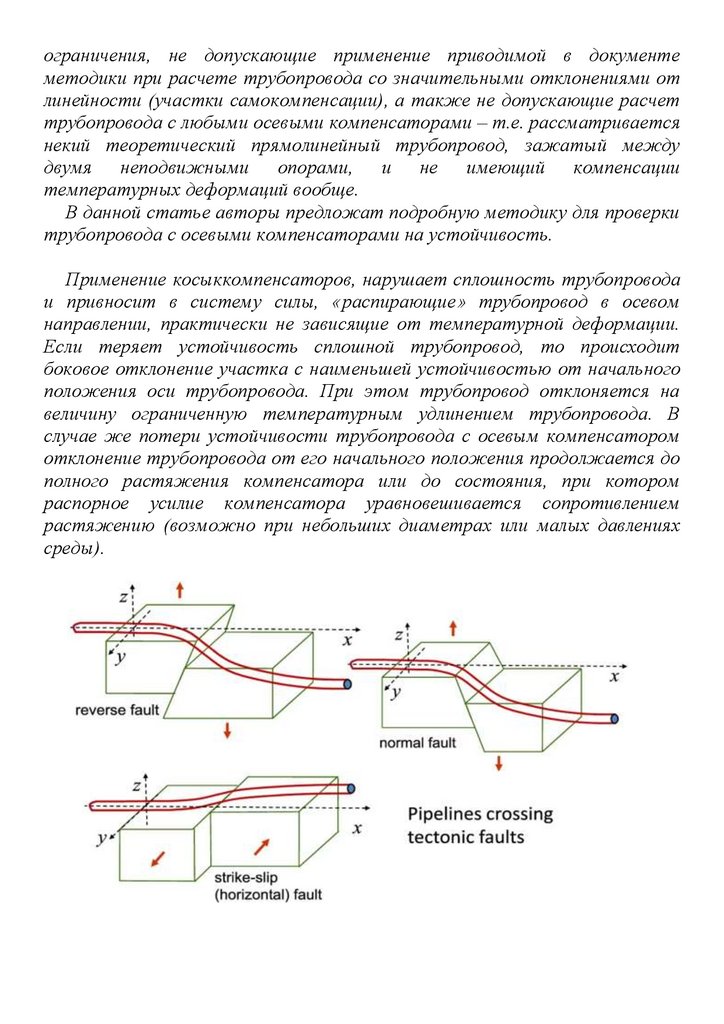

ограничения, не допускающие применение приводимой в документеметодики при расчете трубопровода со значительными отклонениями от

линейности (участки самокомпенсации), а также не допускающие расчет

трубопровода с любыми осевыми компенсаторами – т.е. рассматривается

некий теоретический прямолинейный трубопровод, зажатый между

двумя неподвижными опорами, и не имеющий компенсации

температурных деформаций вообще.

В данной статье авторы предложат подробную методику для проверки

трубопровода с осевыми компенсаторами на устойчивость.

Применение косыккомпенсаторов, нарушает сплошность трубопровода

и привносит в систему силы, «распирающие» трубопровод в осевом

направлении, практически не зависящие от температурной деформации.

Если теряет устойчивость сплошной трубопровод, то происходит

боковое отклонение участка с наименьшей устойчивостью от начального

положения оси трубопровода. При этом трубопровод отклоняется на

величину ограниченную температурным удлинением трубопровода. В

случае же потери устойчивости трубопровода с осевым компенсатором

отклонение трубопровода от его начального положения продолжается до

полного растяжения компенсатора или до состояния, при котором

распорное усилие компенсатора уравновешивается сопротивлением

растяжению (возможно при небольших диаметрах или малых давлениях

среды).

6.

FpFж

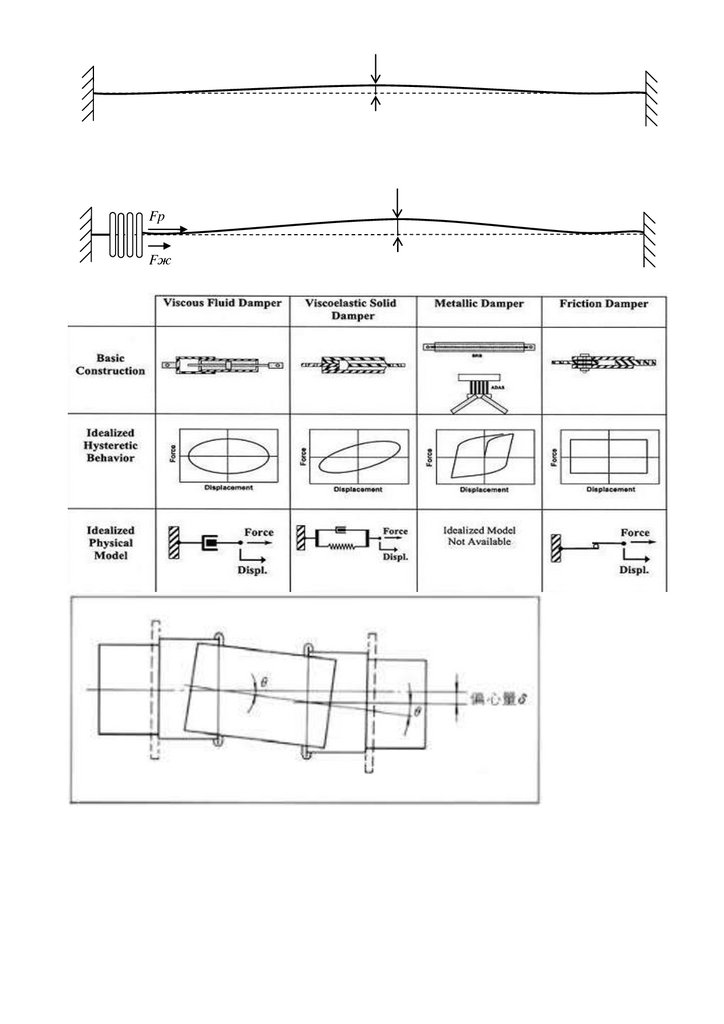

7.

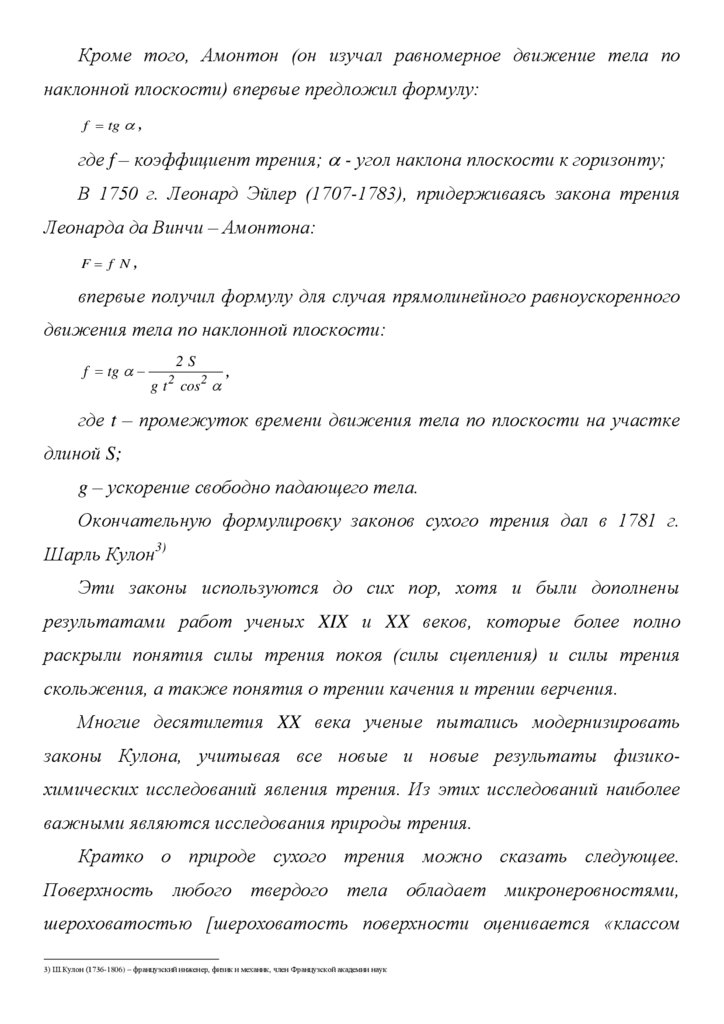

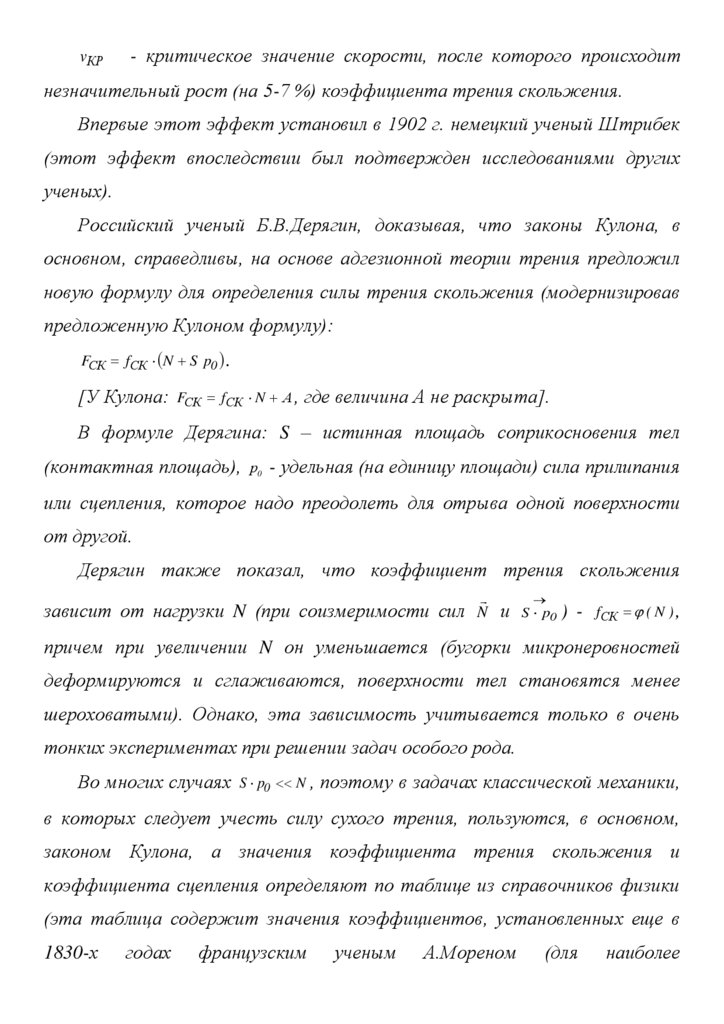

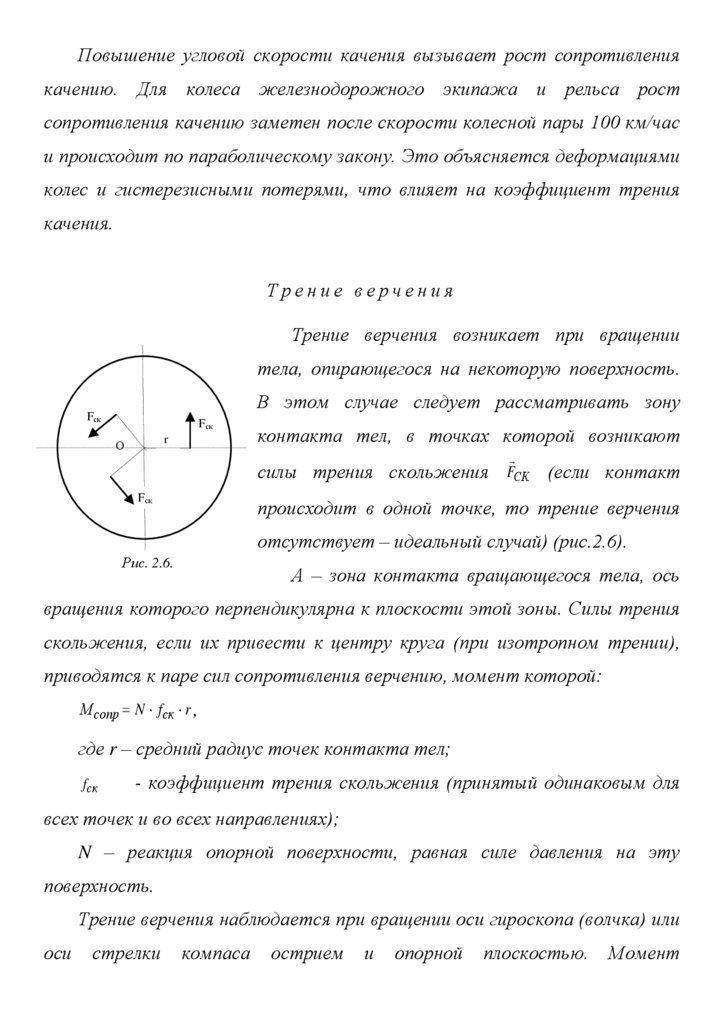

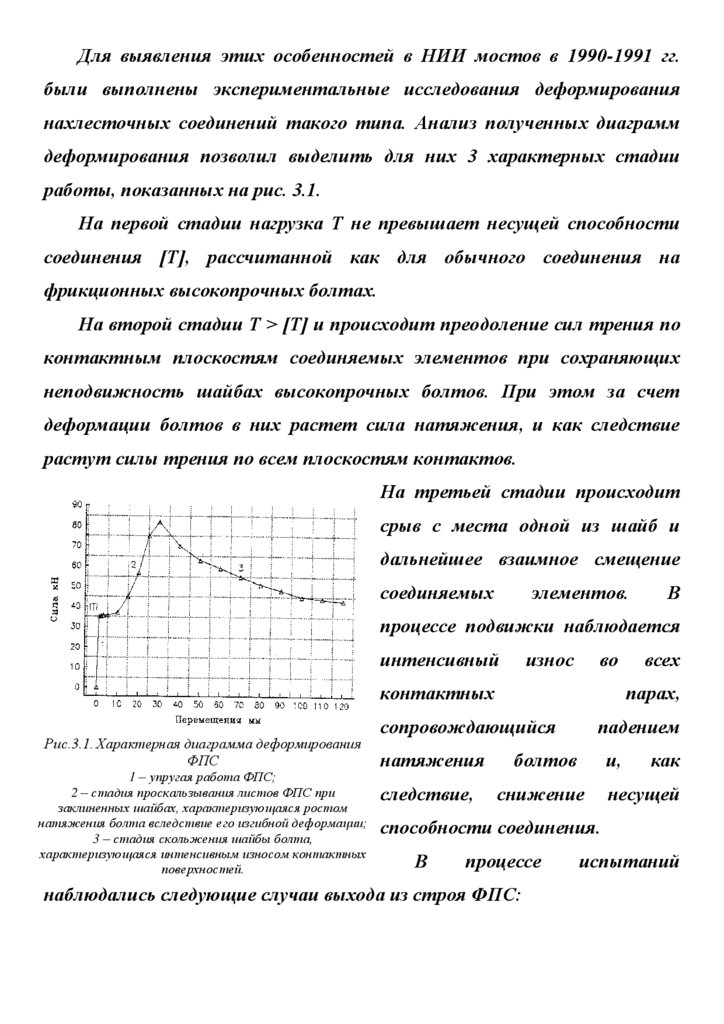

Рис 1. Потеря устойчивости трубопровода без компенсатора, и потеряустойчивости трубопровода с косым компенсатором. Направляющие

опоры условно не показаны.

При оценке устойчивости трубопроводной системы с косым

комепсатором,следует различать устойчивость трубопровода и

устойчивость собственно косого компенсатора.

Устойчивость косого компенсатора разделяется на два типа:

8.

- косой(поднятого вверх или горизонтально ) устойчивость. –

устойчивость компенсатора как гибкого сжимаемого стержня. При

потере устойчивости происходит изгиб продольной линии компенсатора.

Чем больше компенсирующая способность косого и его длина, тем более

жестким он должен быть. Чем больше эффективная площадь косого –

тем более жестким должен быть компенсатор.

- локальная устойчивость (устойчивость в плоскости при демпфировании

) – при потере локальной устойчивости происходит изгиб или поворот

плоскости фрикционно- подвижных соединений (ФПС) таким образом,

что плоскость этих гофров больше не является перпендикулярной оси

косого

компенсатора. Чаще всего это встречается у косые

с

относительно маленьким отношением длины к диаметру при большой

высоте ФПС

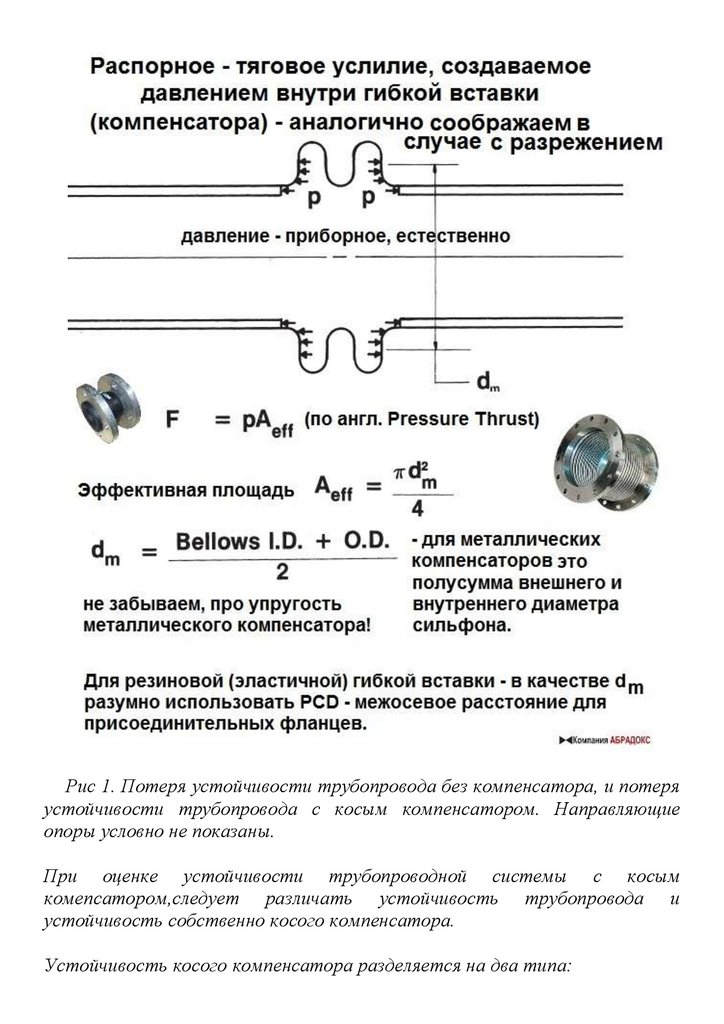

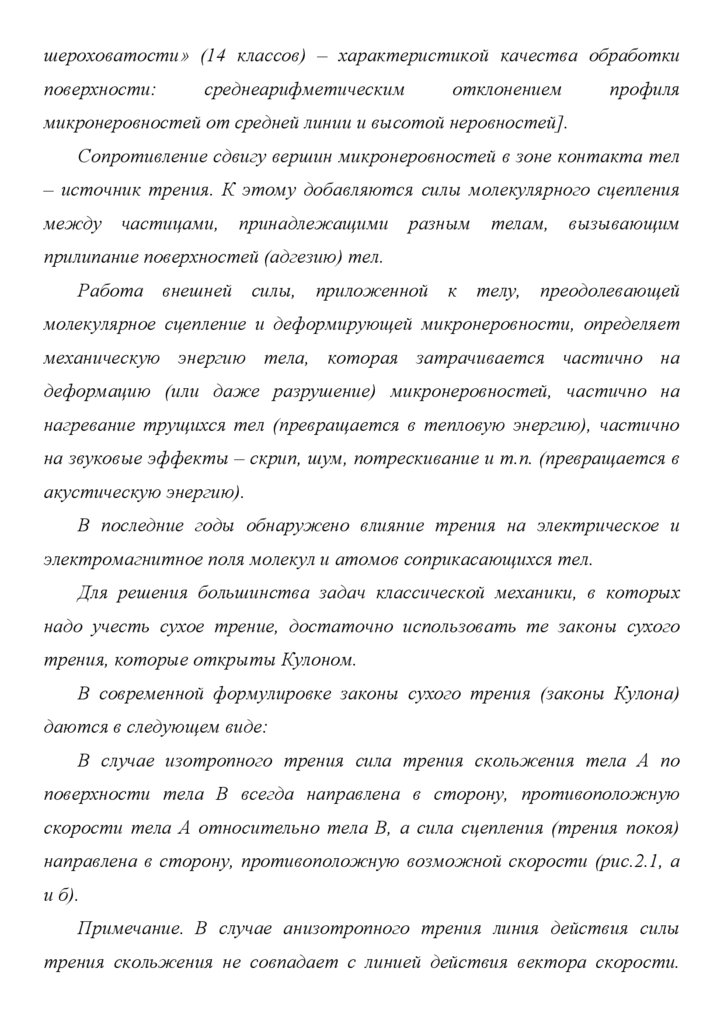

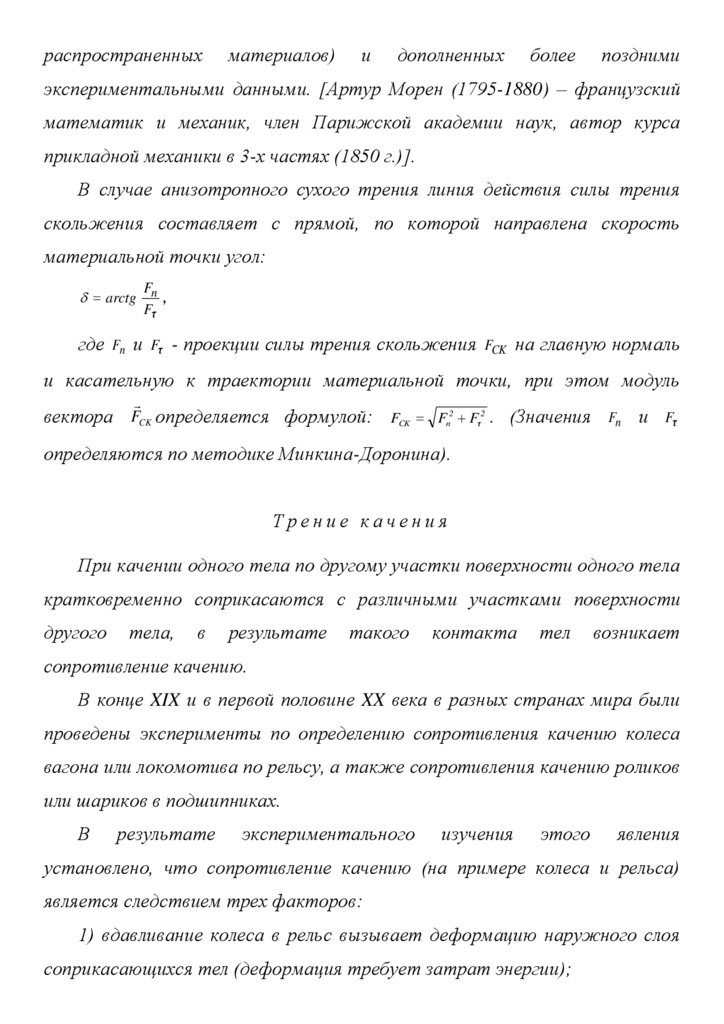

Рис 2. Потеря локальной устойчивости косого компенсатора

компенсатором. (СПбГАСУ ).

Устойчивость собственно косого компенсатора

при нормальном

перемещении его патрубков должен обеспечить организация

«Сейсмофонд» при СПб ГАСУ . Нормальное перемещение патрубков

компенсатора и устойчивость трубопровода должен обеспечить

проектант своим проектным решением.

9.

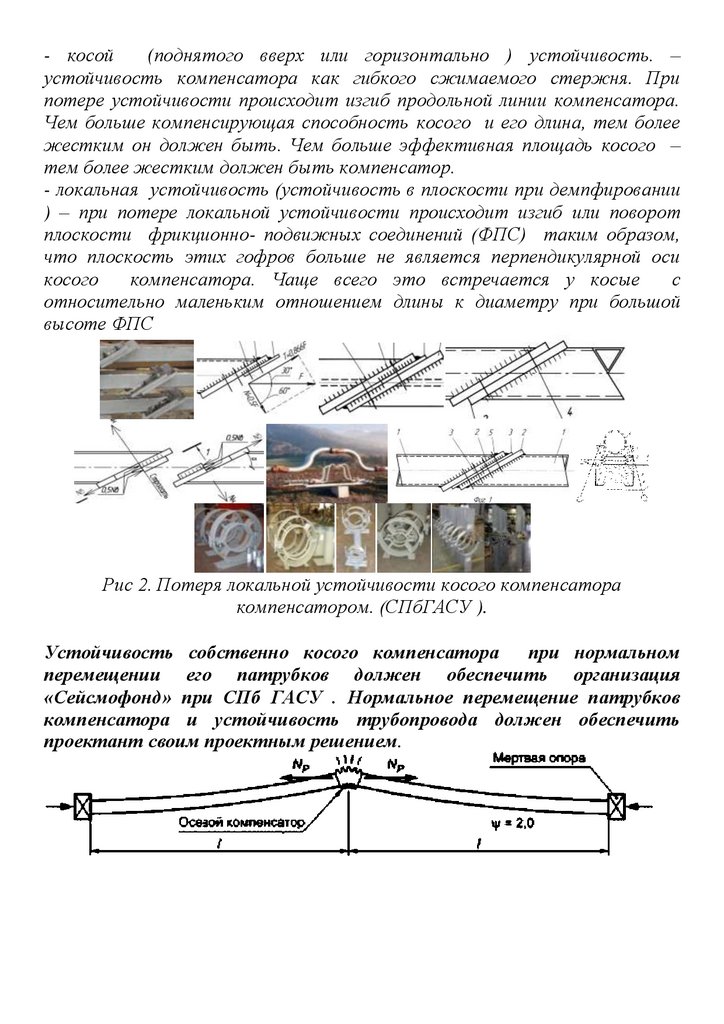

Изобретения, используемые при испытаниях установок очисткихозяйственно-бытовых сточных вод КОС «Гермес Групп»,

изготавливаемых в соответствии с ТУ 4859-022-69211495-2015,

серийный выпуск, предназначенных для сейсмоопасных районов с

сейсмичностью до 9 баллов с трубопроводами, с креплением

трубопроводов к установкам очистки хозяйственно-бытовых сточных

вод КОС с помощью фрикционных протяжных демпфирующих

компенсаторов (ФПДК).

При испытаниях в ПК SCAD математических моделей установок очистки

хозяйственно-бытовых сточных вод КОС «Гермес Групп» (ТУ 4859-02269211495-2015), серийный выпуск, предназначенных для сейсмоопасных

районов с сейсмичностью до 9 баллов с трубопроводами, с креплением

трубопроводов к установкам очистки хозяйственно-бытовых сточных вод

КОС с помощью фрикционных протяжных демпфирующих компенсаторов

(ФПДК) с контролируемым натяжением, расположенных в длинных

овальных отверстиях и фрагментов косого антисейсмического

фрикционно- демпфирующего компенсатора для соединения

трубопроводов использовались:

1.Техническое решение демпфирующего компенсатора (изобретение

"Опора сейсмостойкая", патент № 165076 Е04Н/9/02).

В основе антивибрационого фрикци-болта, поглотителя энергии лежит

принцип, который называется "рассеивание", "поглощение" сейсмической,

вибрационной энергии. Энергопоглощение происходит за счет

использования фланцевых фрикционно - подвижных соединений (АФФПС)мини –компенсатора с фрикци-болтом и с демпфирующими узлами

крепления (АФФПС).

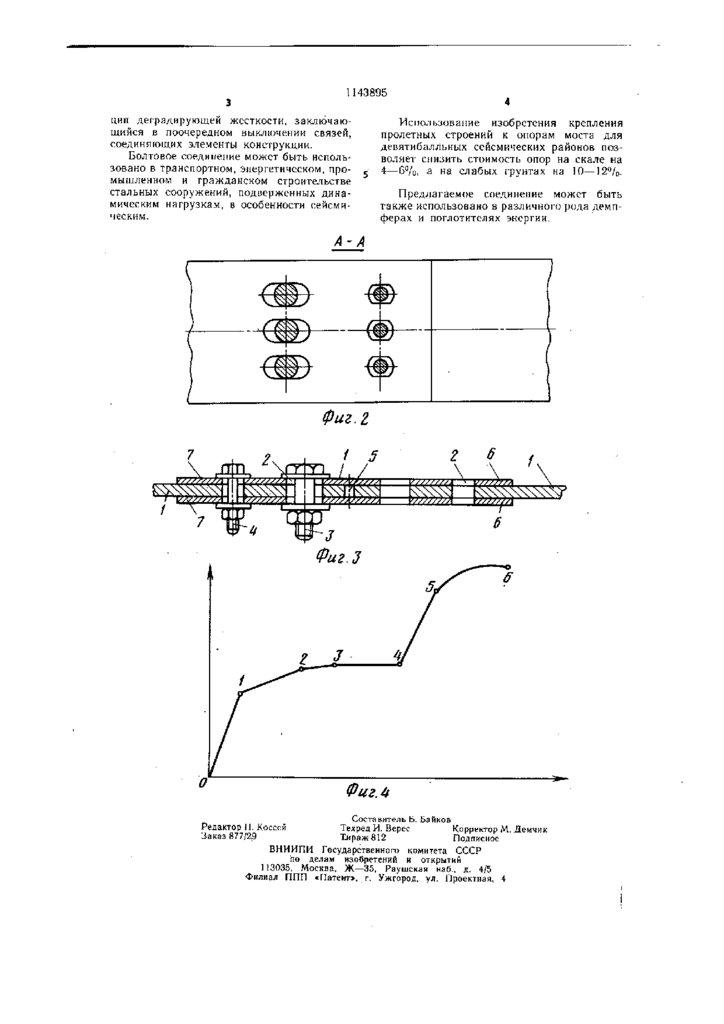

2.Изобретение "Стыковое соединение растянутых элементов", патент №

887748 использовалось при испытаниях фрагментов антисейсмического

демпфирующего компенсатора для соединения трубопроводов установок

10.

очистки хозяйственно-бытовых сточных вод КОС «Гермес Групп» (ТУ4859-022-69211495-2015), серийный выпуск, предназначенных для

сейсмоопасных районов с сейсмичностью до 9 баллов с трубопроводами, с

креплением трубопроводов к установкам очистки хозяйственно-бытовых

сточных вод КОС с помощью фрикционных протяжных демпфирующих

компенсаторов (ФПДК) с контролируемым натяжением, расположенных

в длинных овальных отверстиях.

С целью повышения надежности и упрощения стыка было разработано

новое техническое решение монтажных стыков растянутых элементов на

косых фланцах, расположенных под углом 30 градусов относительно

продольных осей стержневых элементов и снабженных смежными

упорами. Указанная цель достигается тем, что каждый упор входит в

отверстие смежного фланца и взаимодействует с ним.

Изобретение «Стыковое соединение растянутых элементов» для крепления трубопровода с помощью фрикционных протяжных

демпфирующих компенсаторов с контролируемым натяжением.

11.

Сущность изобретения заключается в том, что каждый из двух смежныхупоров входит в отверстие смежного фланца и своим торцом упирается в

кромку отверстия во фланце так, что смежные упоры друг с другом не

взаимодействуют, а только со смежными фланцами, при этом, на упор

приходится только половина усилия, действующего на стык в плоскости

фланцев, а другая половина усилия передается непосредственно на фланец

упором смежного фланца.

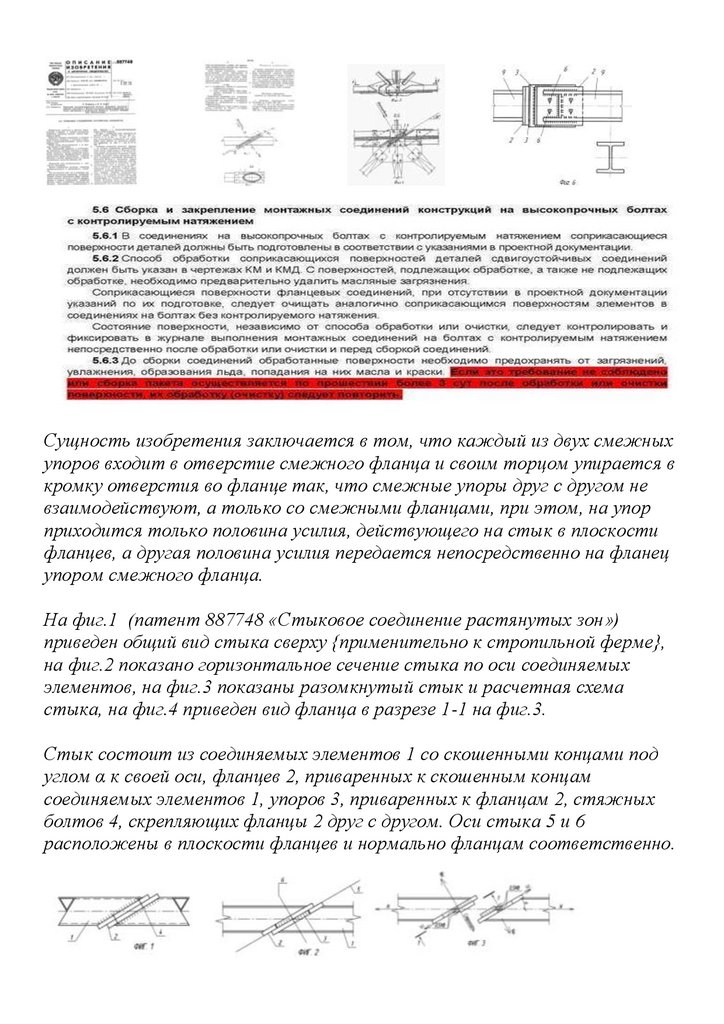

На фиг.1 (патент 887748 «Стыковое соединение растянутых зон»)

приведен общий вид стыка сверху {применительно к стропильной ферме},

на фиг.2 показано горизонтальное сечение стыка по оси соединяемых

элементов, на фиг.3 показаны разомкнутый стык и расчетная схема

стыка, на фиг.4 приведен вид фланца в разрезе 1-1 на фиг.3.

Стык состоит из соединяемых элементов 1 со скошенными концами под

углом α к своей оси, фланцев 2, приваренных к скошенным концам

соединяемых элементов 1, упоров 3, приваренных к фланцам 2, стяжных

болтов 4, скрепляющих фланцы 2 друг с другом. Оси стыка 5 и 6

расположены в плоскости фланцев и нормально фланцам соответственно.

12.

Стык растянутых элементов для косых фланцах ФПС устраиваетсяследующим образом.

Отправочные марки конструкции {стропильной фермы} изготавливаются

известными приемами, характерными для решетчатых конструкций.

Фланец 2 в сборе с упором 3 изготавливается отдельно из стального листа

на сварке. Из центральной части фланца вырезается участок для

образования отверстия, в котором размещается упор смежного фланца.

Вырезанный из фланца фрагмент является заготовкой для упора, на

который расходуется дополнительный материал. Благодаря этому

экономится до 25% стали на стык. Контактные поверхности упора и

кромки отверстия во фланце выравниваются стружкой, фрезерованием

или другими способами. Фланец изготавливается с использованием

шаблонов и кондукторов. Возможно изготовление фланца способом

стального литья, что более предпочтительно. Фланцы крепятся к

скошенным концам соединяемых элементов с помощью кондукторов.

Уменьшение болтовых усилий более, чем в два раза, во столько же

снижает моменты, изгибающие фланцы, а это позволяет принять для них

более тонкие листы, сокращая тем самым расход конструкционного

материала. Кроме того, на материалоемкость предлагаемого соединения

позитивно влияют возможные уменьшения диаметров стяжных болтов 4,

снижение их количества или комбинация первого или второго.

Теоретическое исследование напряжений в зонах узловых соединений

классическими методами теории упругости весьма затруднительно. Это

вызвано разнообразием конструкций узлов, особенностями внешнего

нагружения, а также крайне сложным взаимодействием элементов узла.

В связи с этим, расчет напряженно-деформированного состояния модели

узла стыка растянутых поясов ферм на косых фланцах выполняется МКЭ.

Для исследования напряженно деформированного состояния в образце был

проведен расчет в программном комплексе SCAD Комета 2, и построена

математическая модель. Расчет в Комете 2 основан на СНиП II-23-81,

результат расчета представлен на рисунке 2. Как видно из результатов

при расчетной нагрузке стенка колонны испытывает напряжения в 2,4

раза выше нормативного, также как и прочность сварки и фланца

нарушена. Как можно заметить, в СНиПе заложены слишком высокие

коэффициенты запаса прочности. Если же верить ПК SCAD,

максимальная нагрузка на узел составляет 15 т/м, что меньше в два раза

рассчитанного по британским нормам

13.

Как можно заметить, результаты, полученные из разных источников,отличаются. Однако решение, полученное в программном комплексе SCAD

наиболее точно описывает напряженное состояние в узле, ввиду того, что

имеется возможность детально описать контактное взаимодействие и

построить более структурированную сетку. Необходимо провести серию

испытаний фланцев различной толщины, проанализировав тенденцию

разрушения. Также следует доработать математическую модель на

основе натурных испытаний. После чего можно создать пособие по

проектированию фланцевых соединений.

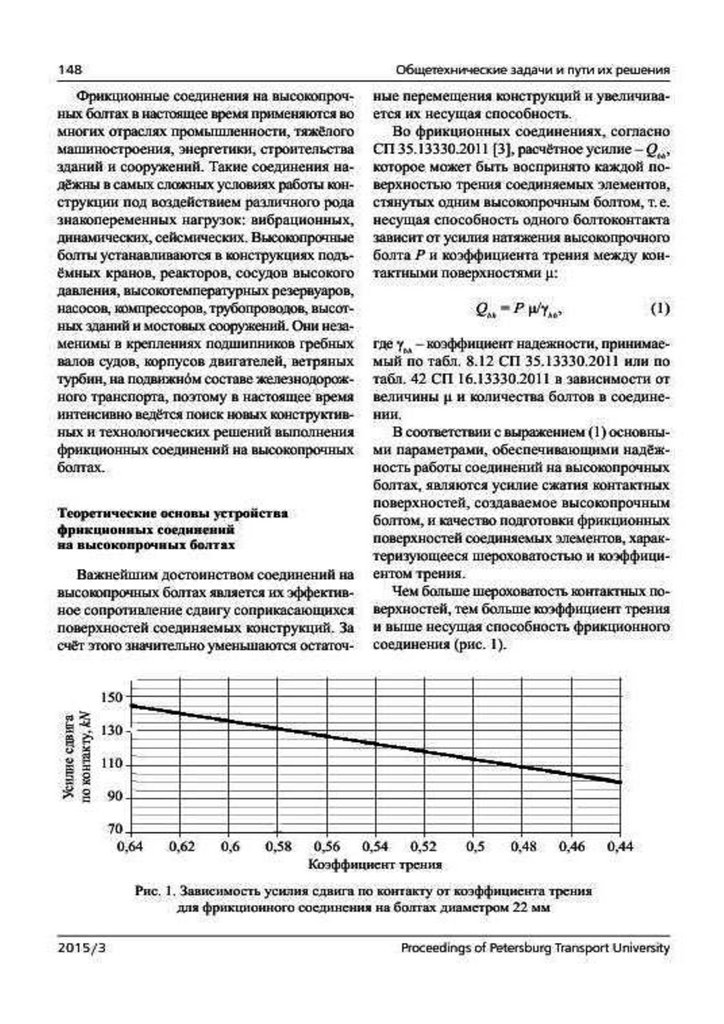

Наиболее широко распространен метод контроля натяжения болта по

крутящему моменту. Для создания проектного усилия натяжения

высокопрочного болта Р, кН, необходимо приложить крутящий момент,

величина которого в Нм пропорциональна диаметру болта d, мм, и

определяется согласно СТП 006-97 [4] по эмпирической формуле М = kPd.

Коэффициент k, называемый коэффициентом закручивания, отражает

влияние многочисленных технологических факторов.

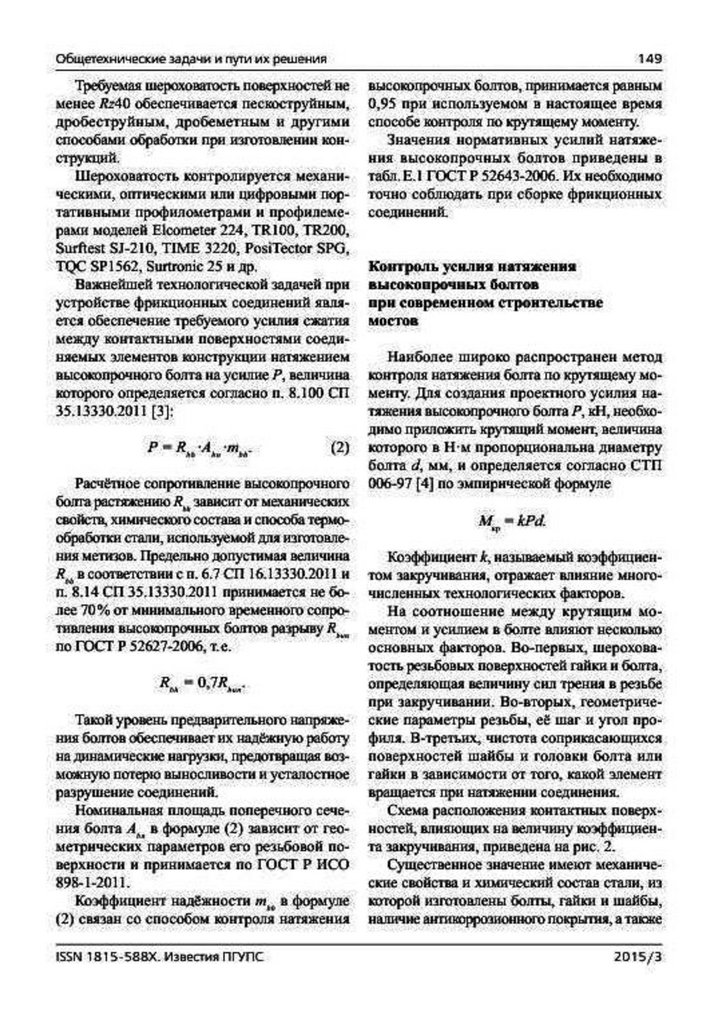

На соотношение между крутящим моментом и усилием в болте влияют

несколько основных факторов. Во-первых, шероховатость резьбовых

поверхностей гайки и болта, определяющая величину сил трения в резьбе

при закручивании. Во-вторых, геометрические параметры резьбы, еѐ шаг и

угол профиля. В-третьих, чистота соприкасающихся поверхностей шайбы

и головки болта или гайки в зависимости от того, какой элемент

вращается при натяжении соединения.

Существенное значение имеют механические свойства и химический

состав стали, из которой изготовлены болты, гайки и шайбы, наличие

антикоррозионного покрытия, а также на коэффициент закручивания

влияет и то, вращением какого элемента натягивается болтоконтакт.

СТП 006-97 установлено, что при закручивании соединения вращением

болта значение крутящего момента должно приниматься на 5 % больше,

чем при натяжении вращением гайки.

Воздействие этих многочисленных факторов невозможно определить

теоретически, и общей оценочной характеристикой их влияния является

устанавливаемый экспериментально коэффициент закручивания.

Для высокопрочных болтов, выпускаемых Воронежским, Улан-Удэнским и

Курганским мостовыми заводами по ГОСТ Р 52643... 52646-2006 значения

14.

Р и М для болтов различного диаметра приведены в табл. 2 СТП 006-97.При этом коэффициент закручивания k принят равным 0,175.

В настоящее время для фрикционных соединений применяются метизы,

изготовленные в разных странах, на разных заводах, по разным

технологиям и стандартам. Допущены к использованию высокопрочные

метизы с антикоррозионным покрытием: кадмированием, цинкованием,

омеднением и другим. В этих условиях фактическое значение

коэффициента закручивания может существенно отличаться от

нормативных значений, и его необходимо контролировать для каждой

партии комплектуемых высокопрочных метизов при входном контроле на

строительной площадке по методике, приведѐнной в приложении Е ГОСТ

Р 52643 и в приложении А СТП 006-97. Допустимые значения

коэффициента закручивания в соответствии с требованиями п. 3.11 ГОСТ

Р 52643 должны быть в пределах 0,14-0,2 для метизов без защитного

покрытия и 0,11-0,2 - для метизов с покрытием. Погрешность оценки

коэффициента закручивания не должна превышать 0,01. Для определения

коэффициента закручивания используют испытательное оборудование,

позволяющее одновременно измерять приложенный к гайке крутящий

момент и возникающее в теле болта усилие натяжения с погрешностью,

не превышающей 1 %. При этом применяются измерительные приборы,

основанные на различных принципах регистрации контролируемых

характеристик. В качестве такого оборудования в настоящее время

используют динамометрические установки типа ДКП-1, УТБ-40, GVK-14m

и другие.

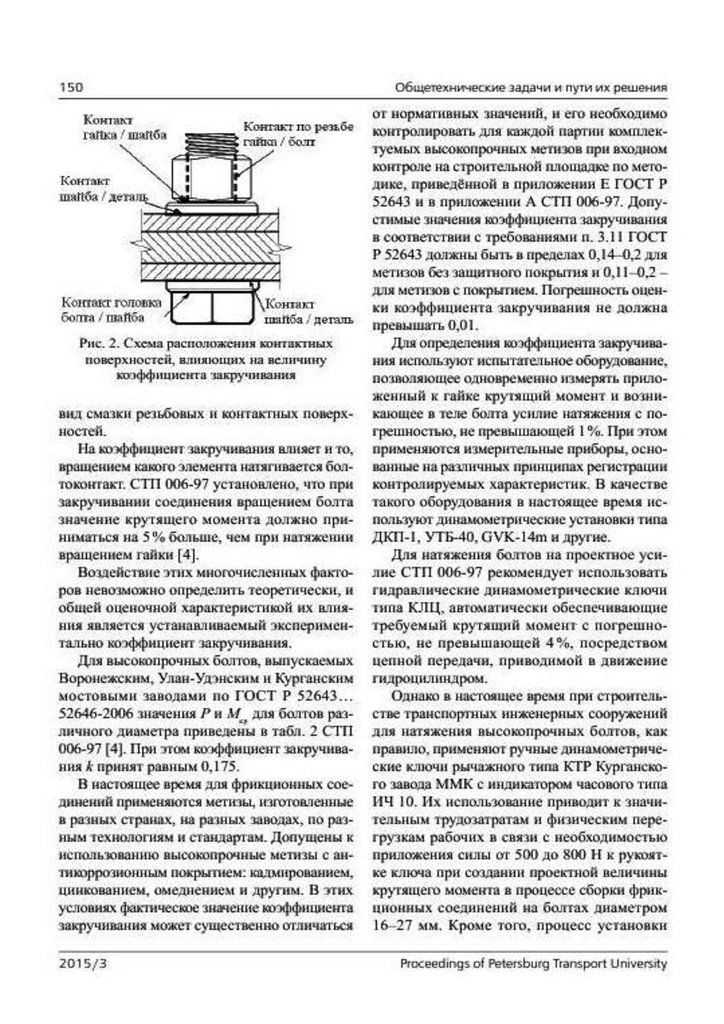

Для натяжения болтов на проектное усилие СТП 006-97 рекомендует

использовать гидравлические динамометрические ключи типа КЛЦ,

автоматически обеспечивающие требуемый крутящий момент с

погрешностью, не превышающей 4 %, посредством цепной передачи,

приводимой в движение гидроцилиндром.

Однако в настоящее время при строительстве транспортных

инженерных сооружений для натяжения высокопрочных болтов, как

правило, применяют ручные динамометрические ключи рычажного типа

КТР Курганского завода ММК с индикатором часового типа ИЧ 10. Их

использование приводит к значительным трудозатратам и физическим

перегрузкам рабочих в связи с необходимостью приложения силы от 500 до

800 Н к рукоятке ключа при создании проектной величины крутящего

момента в процессе сборки фрикционных соединений на болтах

диаметром 16-27 мм.

15.

Кроме того, процесс установки высокопрочных болтов ключами КТРзначительно удлиняется из-за необходимости постоянно каждые 4 ч

беспрерывной работы и не менее двух раз за смену контролировать

исправность ключей их тарировкой способом подвески контрольного груза.

Тарирование ключей КЛЦ проводится реже: непосредственно перед их

первым применением, после натяжения 1000 и 2000 болтов и затем

каждый раз после натяжения 5000 болтов либо в случае замены таких

составных элементов ключа, как гидроцилиндр или цепной барабан.

При использовании гидравлических ключей упрощается контроль величины

крутящего момента, который осуществляется по манометрам, а

специальный механизм в конструкции ключа предотвращает чрезмерное

натяжение болта.

Стоит отметить, что затяжка болтов должна происходить плавно, без

рывков. Это практически невозможно обеспечить, используя ручные

динамометрические ключи с длинной рукояткой, осложняющей затяжку

болтов при сборке металлоконструкций в стеснѐнных условиях.

Гидравлические ключи типа КЛЦ обеспечивают плавную затяжку

высокопрочных болтов в ограниченном пространстве благодаря меньшим

размерам и противомоментным упорам.

В настоящее время организация в мире разработаны различные

модификации гидравлических динамометрических ключей: серии SDW (2

SDW), SDU (05SDU, 10SDU, 20SDU), TS (TS-07, TS-1), TWH-N (TWH27N) и

других SDW.

Все модели имеют малогабаритное исполнение, предназначены для работы

в труднодоступных местах с ограниченным доступом и обеспечивают

снижение трудоѐмкости работ по устройству фрикционных соединений.

Для обеспечения требуемой точности измерений необходимо выполнять

тарировку оборудования.

Тарировку силоизмерительных устройств контроля натяжения болта в

динамометрических установках выполняют на разрывной испытательной

машине с построением тарировочного графика в координатах: усилие

натяжения болта в кН (тс) - показание динамометра.

Тарировку механических динамометрических ключей типа КМШ-1400 и

КПТР-150 производят с помощью грузов, подвешиваемых на свободном

16.

конце рукоятки горизонтально закреплѐнного ключа. По результатамтарировки строится тарировочный график в коорди-натах: крутящий

момент в Нм - показания регистрирующего измерительного прибора

ключа.

Тарировать гидравлические динамометрические ключи типа КЛЦ-110,

КЛЦ-160 и других можно с использованием тарировочного устройства

типа УТ-1, конструкция и принцип работы которого описаны в СТП 00697, приложение К.

При использовании динамометрических ключей возникает проблема

прокручивания болтов при затяжке гаек, особенно обостряющаяся при

применении высокопрочного крепежа, изготовленного по ГОСТ Р 5264352646.

По данным «НИИ Мостов и дефектоскопии» установлено, что

закрученные гайковѐртом болты при дотягивании их динамометрическими

ключами до расчѐтного усилия прокручиваются в 50 % случаев. Причина

прокручивания заключается в недостаточной шероховатости

контактных поверхностей головки болта и шайбы, подкладываемой под

неѐ.

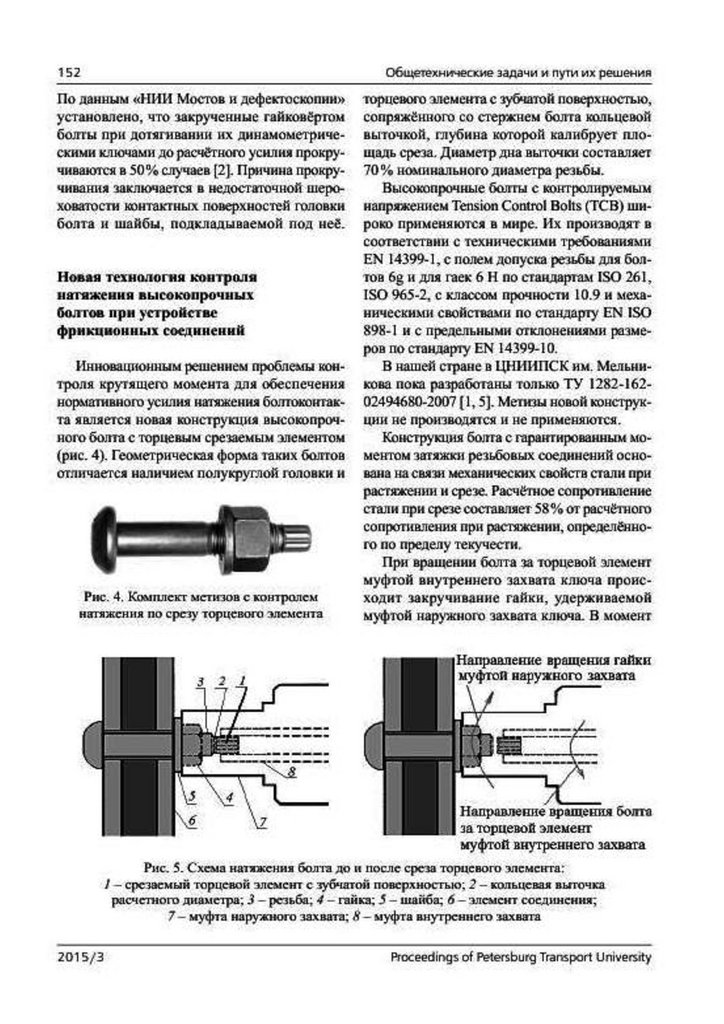

Инновационным решением проблемы контроля крутящего момента для

обеспечения нормативного усилия натяжения болтоконтакта является

новая конструкция высокопрочного болта с торцевым срезаемым

элементом. Геометрическая форма таких болтов отличается наличием

полукруглой головки и торцевого элемента с зубчатой поверхностью,

сопряжѐнного со стержнем болта кольцевой выточкой, глубина которой

калибрует площадь среза. Диаметр дна выточки составляет 70 %

номинального диаметра резьбы.

Высокопрочные болты с контролируемым напряжением Tension Control

Bolts (TCB) широко применяются в мире. Их производят в соответствии с

техническими требованиями EN 14399-1, с полем допуска резьбы для

болтов 6g и для гаек 6 Н по стандартам ISO 261, ISO 965-2, с классом

прочности 10.9 и механическими свойствами по стандарту EN ISO 898-1и

с предельными отклонениями размеров по стандарту EN 14399-10.

В ЦНИИПСК им. Мельникова пока разработаны только ТУ 128216202494680-2007. Метизы новой конструкции не производятся и не

применяются.

17.

Конструкция болта с гарантированным моментом затяжки резьбовыхсоединений основана на связи механических свойств стали при

растяжении и срезе. Расчѐтное сопротивление стали при срезе

составляет 58 % от расчѐтного сопротивления при растяжении,

определѐнного по пределу текучести.

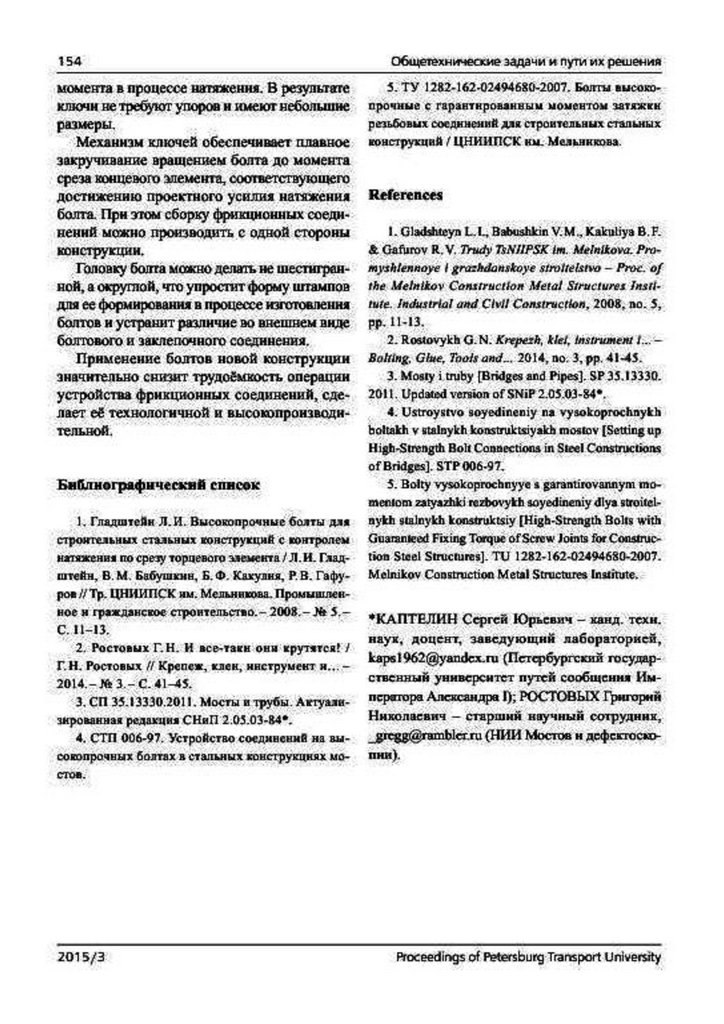

При вращении болта за торцевой элемент муфтой внутреннего захвата

ключа происходит закручивание гайки, удерживаемой муфтой наружного

захвата ключа. В момент достижения необходимого усилия натяжения

болта торцевой элемент срезается по сечению, имеющему строго

определѐнный расчѐтом диаметр.

Для сборки фрикционных соединений на высокопрочных метизах с

контролем натяжения по срезу торцевого элемента применяют ключи

специальной конструкции.

Применение болтов с контролируемым натяжением срезом торцевого

элемента увеличит производительность работ по сборке фрикционных

соединений.

Устойчивая связь между прочностью стали на срез и на растяжение Rs =

0,58Ry позволяет сделать вывод о надѐжности такого способа

натяжения высокопрочных болтов для опор трубопроводов.

Такая технология натяжения болтов может исключить трудоѐмкую и

непроизводительную операцию тарировки динамометрических ключей,

необходимость в которой вообще исчезает.

Конструкция ключей для установки болтов с контролем натяжения по

срезу торцевого элемента не создаѐт внешнего крутящего момента в

процессе натяжения. В результате ключи не требуют упоров и имеют

небольшие размеры.

Механизм ключей обеспечивает плавное закручивание вращением болта до

момента среза концевого элемента, соответствующего достижению

проектного усилия натяжения болта. При этом сборку фрикционных

соединений можно производить с одной стороны конструкции.

Головку болта можно делать не шестигранной, а округлой, что упростит

форму штампов для ее формирования в процессе изготовления болтов и

устранит различие во внешнем виде болтового и заклепочного соединения.

Применение болтов новой конструкции значительно снизит трудоѐмкость

операции устройства фрикционных соединений, сделает еѐ технологичной

и высокопроизводительной.

Фрикционные или сдвигоустойчивые соединения — это соединения, в

которых внешние усилия воспринимаются вследствие сопротивления сил

18.

трения, возникающих по контактным плоскостям соединяемых элементовот предварительного натяжения болтов. Натяжение болта должно

быть максимально большим, что достигается упрочнением стали, из

которой они изготовляются, путем термической обработки.

Применение высокопрочных болтов в фрикционных соединениях

существенно снизило трудоемкость монтажных соединений. Замена

сварных монтажных соединений промышленных зданий, мостов, кранов и

других решетчатых конструкций болтовыми соединениями повышает

надежность конструкций и обеспечивает снижение трудоемкости

монтажных соединений втрое.

Однако, сдвигоустойчивые соединения на высокопрочных болтах

наиболее трудоемки по сравнению с другими типами болтовых

соединений, а также сами высокопрочные болты имеют значительно

более высокую стоимость, чем обычные болты. Эти два фактора

накладывают ограничения на область применения фрикционных

соединений.

Сдвигоустойчивые соединения на высокопрочных болтах рекомендуется

применять в условиях, при которых наиболее полно реализуются их

положительные свойства — высокая надежность при восприятии

различного рода вибрационных, циклических, знакопеременных нагрузок.

Поэтому, в настоящее время, проблема повышения эффективности

использования несущей способности высокопрочных болтов, поиска новых

конструктивных и технологических решений выполнения фрикционных

соединений является очень актуальной в сейсмоопасных районах.

С техническими решениями фрикционно-подвижных соединений

(ФПС) обеспечивающих многокаскадное демпфирование (латунная

шпилька, с пропиленным пазом, в который забит медный обожженный

клин, свинцовые шайбы, проходили лабораторные испытания) можно

ознакомиться: см.изобретения №№ 1143895, 1174616,1168755 SU,

4,094,111 US, TW 201400676 Restraintanti-windandantiseismicfrictiondampingdevice, 165076 RU «Опора сейсмостойкая» Мкл

E04H 9/02, Бюл.28, от 10.10. 2016 , СП 16.13330. 2011 ( СНиП II-23-81*),

п.14,3 -15.2.4, ТКТ 45-5.04-274-2012( 02250), п.10.3.2 -10.10.3 ,СН 471-75,

ОСТ 36-72-82, Руководство по проектированию, изготовлению и сборке

монтажа фланцевых соединений стропильных ферм с поясом из

широкополочных двутавров, Рекомендации по расчету, проектированию,

изготовлению и монтажу фланцевых соединений стальных

строительных конструкций, ЦНИПИ Проектстальконструкция, ОСТ 37.

001.050-73 «Затяжка резьбовых соединений», Руководство по креплению

технологического оборудования фундаментными болтами,

19.

ЦНИИПРОМЗДАНИЙ, альбом, серия 4.402-9 «Анкерные болты», вып.5,ЛЕНГИПРОНЕФТЕХИМ, Инструкция по применению высокопрочных

болтов в эксплуатируемых мостах, ОСТ108. 275.80, ОСТ37. 001. 050-73,

ВСН 144-76, СТП 006-97, Инструкция по проектированию соединений на

высокопрочных болтах в стальных конструкциях мостов», Рабер Л.М.

(к.т.н.), Червинский А.Е. «Пути совершенствования технологии

выполнения и диагностики фрикционных соединений на высокопрочных

болтах» НМетАУ (Национальная металлургическая академия Украины,

Днепропетровск), ШИФР 2.130-6с.95 , вып. 0-1, 0-2, 0-3. (Строительный

Каталог ), «Направление развития фрикционных соединений. на

высокопрочных болтах» (НПЦ мостов г . СПб), д.т.н. Кабанов Е.Б,

к.т.н. Агеев В.С, инж. Дернов А.Н., Паушева Л.Ю, Шурыгин М.Н.

При испытаниях фрагментов косого антисейсмического фрикционнодемпфирующего компенсатора для соединения трубопроводов из

полиэтилена установок очистки хозяйственно-бытовых сточных вод КОС

«Гермес Групп» (ТУ 4859-022-69211495-2015), серийный выпуск,

предназначенных для сейсмоопасных районов с сейсмичностью до 9 баллов

с трубопроводами из полиэтилена использовалась заявка на изобретение :

«Антисейсмические виброизоляторы» (выполнены в виде латунного

фрикци -болта с пропиленным пазом , куда забивается стопорный

обожженный медный клин). Медный обожженный клин может быть

также установлен с двух сторон опоры сейсмостойкой.

Болты снабжены амортизирующими шайбами из свинца,

расположенными в отверстиях фланцев.

Гашение многокаскадного демпфирования или вибраций, действующих в

продольном направлении, осуществляется за счет сминания медного

обожженного клина, забитого в пропиленный паз шпильки.

Виброизоляция в поперечном направлении обеспечивается свинцовыми

шайбами, расположенными между цилиндрическими выступами. При

этом промежуток между выступами, должен быть больше амплитуды

колебаний вибрирующего трубчатого элемента, Для обеспечения более

надежной виброизоляции и сейсмозащиты трубопроводов в поперечном

направлении, можно установить медные втулки или гильзы ( на

чертеже не показаны), которые служат амортизирующими

дополнительными упругими элементами.

Упругие элементы одновременно повышают герметичность соединения

(может служить стальной трос ( на чертеже не показан)). .

Устройство работает следующим образом.

20.

В пропиленный паз латунной шпильки плотно забивается с одинаковымусилием медный обожженный клин, который является амортизирующим

элементом при многокаскадном демпфировании, после чего производится

стягивание соединения гайками с контролируемым натяжением

Латунная шпилька с пропиленным пазом, располагается во фланцевом

соединении. Одновременно с уплотнением соединения она выполняет роль

упругого элемента, воспринимающего вибрационные и сейсмические

нагрузки. Между выступами устанавливаются также дополнительные

упругие свинцовые шайбы , повышающие надежность виброизоляции и

герметичность соединения в условиях повышенных вибронагрузок и

сейсмонагрузки и давления рабочей среды.

В процессе стягивания фланцы сдвигаются и сжимают медный

обожженный клин на строго определенную величину, обеспечивающую

рабочее состояние медного обожженного клина. Свинцовые шайбы

применяются с одинаковой жесткостью с двух сторон .

Материалы медного обожженного клина и медных обожженных втулок

выбираются исходя из условия, чтобы их жесткость соответствовала

расчетной, обеспечивающей надежную сейсмомозащиту и виброизоляцию

и герметичность фланцевого соединения трубопровода и шаровых

кранов.

Наличие дополнительных упругих свинцовых шайб ( на чертеже не

показаны) повышает герметичность соединения и надежность его

работы в тяжелых условиях вибронагрузок при многокаскадном

демпфировании.

Жесткость сейсмозащиты и виброизоляторов в виде латунного фрикци болта определяется исходя из частоты вынужденных колебаний

вибрирующего трубчатого элемента с учетом частоты собственных

колебаний всего соединения и согласно марки стали, латуни и меди.

Виброизоляция и сейсмоизоляция обеспечивается при условии, если

коэффициент динамичности фрикци -болта будет меньше единицы.

Фигуры к патенту на изобретение "Антисейсмическое фланцевое

фрикционо -подвижное соединение трубопроводов с косом

антисейсмическим фрикционно- демпфирующим компенсатором»

21.

ормула изобретения "Антисейсмическое фланцевое фрикционно подвижное соединение трубопроводов"Антисейсмическое фланцевое фрикционно -подвижное соединение

(ФФПС) трубопроводов, содержащее амортизирующие крепежные

элементы, подпружиненные и энергопоглощающие со стороны одного или

двух из фланцев, отличающееся тем, что, с целью расширения области

использования соединения в сейсмоопасных районах амортизирующие

элементы выполнены в виде латунного фрикци-болта, с забитым в

пропиленный паз шпильки фрикци-болта (с одинаковым усилием) медным

обожженным клином, расположенным во фланцевом фрикционноподвижном соединении (ФФПС), при этом в латунную шпильку

устанавливается тонкая медная обожженная гильза - втулка, с

уплотнительными элементами выполненными в виде свинцовых тонких

шайб, установленных между цилиндрическими выступами фланцев, а

крепежные элементы подпружинены (для единичного использования), при

этом между скользящими поверхностями трубопровода прокладывается

винтовой трос (количество витков зависит от давления газа или нефти)

для исключения утечки газа или нефти.

Реферат

Техническое решение относится к области строительства магистральных

трубопроводов и предназначено для защиты шаровых кранов и

трубопровода от возможных вибрационных, сейсмических и взрывных

воздействий. Фрикци -болт выполненный из латунной шпильки с

пропиленным в ней пазом, с забитым в паз шпильки медным обожженным

клином позволяет обеспечить надежное и быстрое погашение

сейсмической нагрузки при землетрясении, вибрационных воздействий от

железнодорожного и автомобильного транспорта и взрыве. Фрикци болт состоит из латунной шпильки с пропиленным пазом, с забитым в

паз шпильки медным обожженным клином, который жестко крепится

на фланцевом фрикционно- подвижном соединении (ФФПС), при этом на

22.

шпильку надевается медная , с-образная втулка. Кроме того, междуэнергопоглощающим клином и втулкой устанавливаются свинцовые

шайбы с двух сторон (втулка и шайбы на чертеже не показаны).

Считаем важным выделить следующее – силы трения скользящих опор

стабилизируют трубопровод в горизонтальной плоскости, вес

трубопровода оказывает стабилизирующее воздействие в вертикальной

плоскости. Расчет критической силы следует проводить, сначала для

горизонтальной плоскости и затем - для вертикальной. При этом, если

обеспечивается устойчивость в горизонтальной плоскости, расчет

устойчивости в вертикальной плоскости проводить не требуется. Но если

трубопровод неустойчив в горизонтальной плоскости его следует

стабилизировать направляющими опорами и проверить на вертикальную

устойчивость. Такое разделение необходимо для снижения стоимости

направляющих опор, т.к. для стабилизации в горизонтальной

плоскости

достаточно

стандартных

скользящих

опор

с

направляющим элементом (например, уголки-бортики, приваренные к

опорной пластине), а для стабилизации в вертикальной плоскости

направляющая опора должна быть охватывающего типа.

Расчетная

схема

реального

горизонтального

трубопровода

стабилизируемого боковыми силами трения или веса трубопровода, не

может относиться к классической задаче устойчивости, а

рассматривается авторами как продольно-поперечный изгиб. Т.к. если

начальный прогиб отсутствует то и прогиб стабилизированного силами

трения трубопровода невозможен, но в то же время начальный прогиб

трубопровода определяет значение критического сжимающего усилия.

Решение сводится к нахождению осевого сжимающего усилия, момент, от

действия которого на начальный прогиб трубопровода превысит

стабилизирующий момент от действия боковых сил.

Схема 1.

На участке трубопровода установлен простой косой компенсатор с

защитным кожухом без направляющих опор, такую систему следует

рассматривать как стержень изгибаемый сосредоточенной силой,

приложенной к свободному концу. При такой схеме применения решающим

фактором будет являться не устойчивость системы, а жесткость

23.

трубопровода на изгиб. Система может находиться в равновесномсостоянии только в случае если сумма жесткости консольно

закрепленного трубопровода и косыми

компенсатора на сдвиг,

превышает боковые усилия косого о компенсатора при возможной

несоосности – т.е. может применяться при очень малой длине

трубопровода, большом моменте инерции сечения трубопровода

(большом диаметре) или низком внутреннем давлении трубопровода.

При появлении в системе небольшого эксцентриситета вектор распорного

усилия косого компенсатора, отклоняется от оси трубопровода и создает

боковое усилие, увеличивающее изгиб трубопровода и еще больше

отклоняющий вектор распорного усилия. Возникает замкнутый цикл.

Боковые силы такого рода не зависят от температурной деформации и

уравновесятся только при растяжении косого компенсатора (разрыв

многослойного компенсатора при давлениях не превышающем 1,5 Ру –

невозможен).

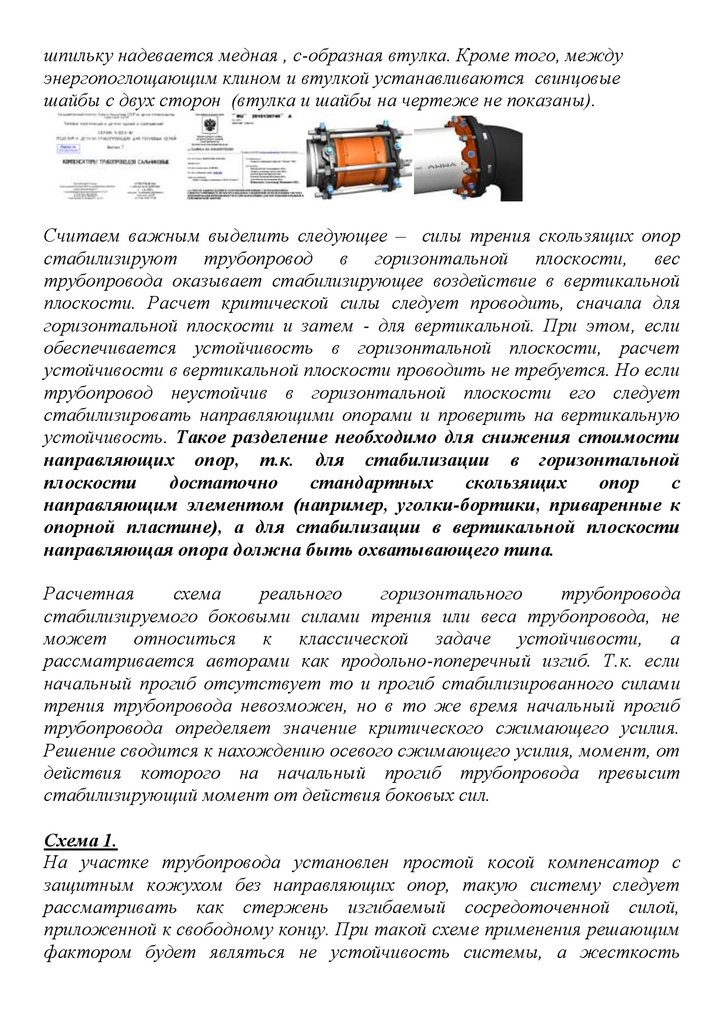

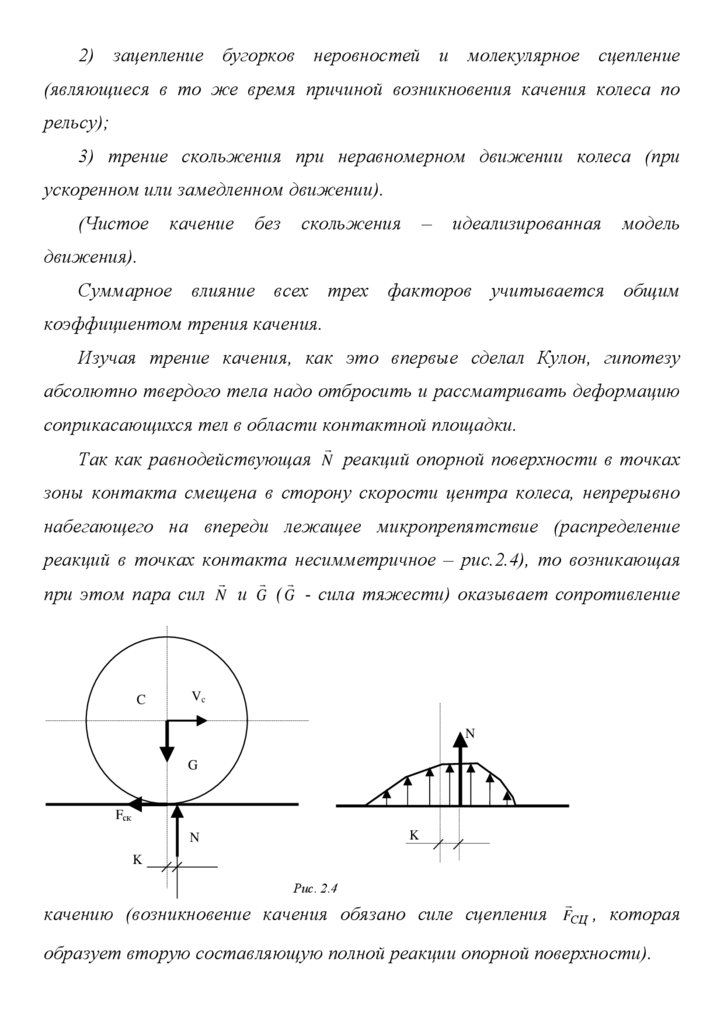

Рис. Изгиб трубопровода с косым компенсатором, установленном по

схеме 1. На рис изображен сдвиг косого компенсатора – крайне

неустойчивой и ненадежной конструкции для тепловых сетей.

НА приведенных выше фотографиях показаны два случая потери

устойчивости трубопровода – в первом случае участки трубопровода

слева и справа от косого компенсатора изгибаются разнонаправлено, во

втором случае – изгиб участков происходит в одном направлении.

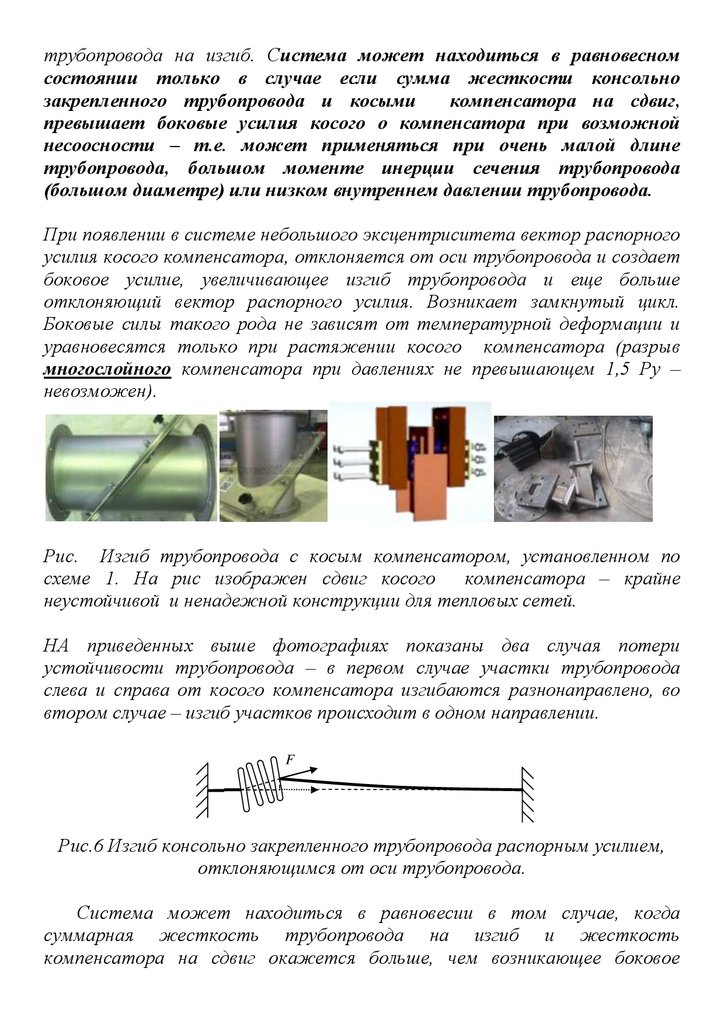

F

Рис.6 Изгиб консольно закрепленного трубопровода распорным усилием,

отклоняющимся от оси трубопровода.

Система может находиться в равновесии в том случае, когда

суммарная жесткость трубопровода на изгиб и жесткость

компенсатора на сдвиг окажется больше, чем возникающее боковое

24.

отклоняющее усилие. При этом следует понимать, что при сдвигепатрубка компенсатора на определенную величину угол отклонения

распорного усилия будет больше угла изгиба трубопровода

пропорционально длинам компенсатора и трубопровода.

Усилия изгиба трубопровода и усилия сдвига компенсатора линейно

изменяются по величине сдвига, в тоже время значение боковой силы от

осевого усилия косого компенсатора изменяется по синусоиде. Т.к.

графики исходят из начала координат, то можно прийти к заключению если при малых отклонениях сумма жесткости изгиба трубопровода и

сдвига косого компенсатора превышает боковую силу от осевого усилия

компенсатора при его изгибе, то это соотношение сохраниться и при

больших величинах отклонения

Вывод – указанная система будет сохранять равновесие. Для указанного

трубопровода критерий равновесия нарушится при длине трубопровода

равной = 12,836м.

В рассмотренном нами случае, при предельном заданном сдвиге – не более

10 мм, на конец трубопровода с косым компенсатором может

прилагаться внешнее боковое усилие всего 935 кгс, чего может оказаться

недостаточно. При большей величине внешнего бокового усилия – сдвиг

превысит заданный предел.

Если же косой компенсатор установлен посередине участка то длина

изгибаемых участков трубопроводов составит половину длины начального

участка, а суммарная величина сдвига компенсатора соответственно

составит удвоенное значение прогибов трубопроводов.

Внимание! Выше приведен расчет равновесия системы в качестве

обучающей информации! Следует понимать что, сдвиг косого

компенсатора на значительную величину - многократно снижает

ресурс компенсатора. Критерий равновесия должен превышать

величину боковой силы от косого компенсатора при заданном сдвиге, с

учетом возможных внешних боковых усилий. Т.е. критерий равновесия

должен препятствовать возможным воздействиям и сдвигу

компенсатора свыше допустимого значения. Сдвиг задается исходя из

назначенной наработки косого компенсатора.

Схема 2

25.

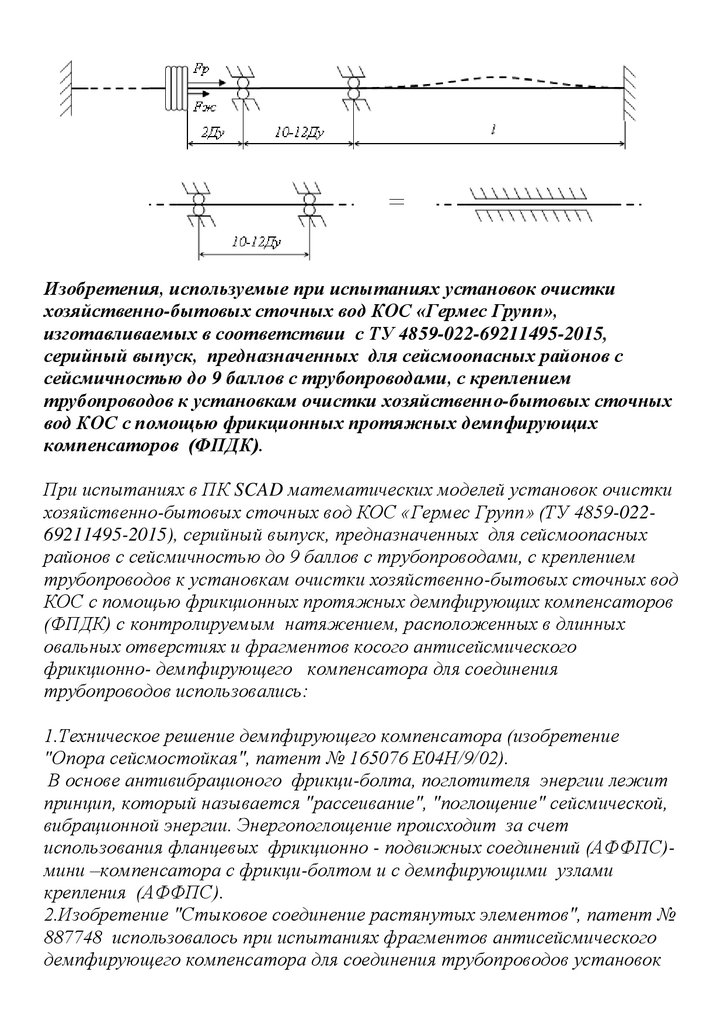

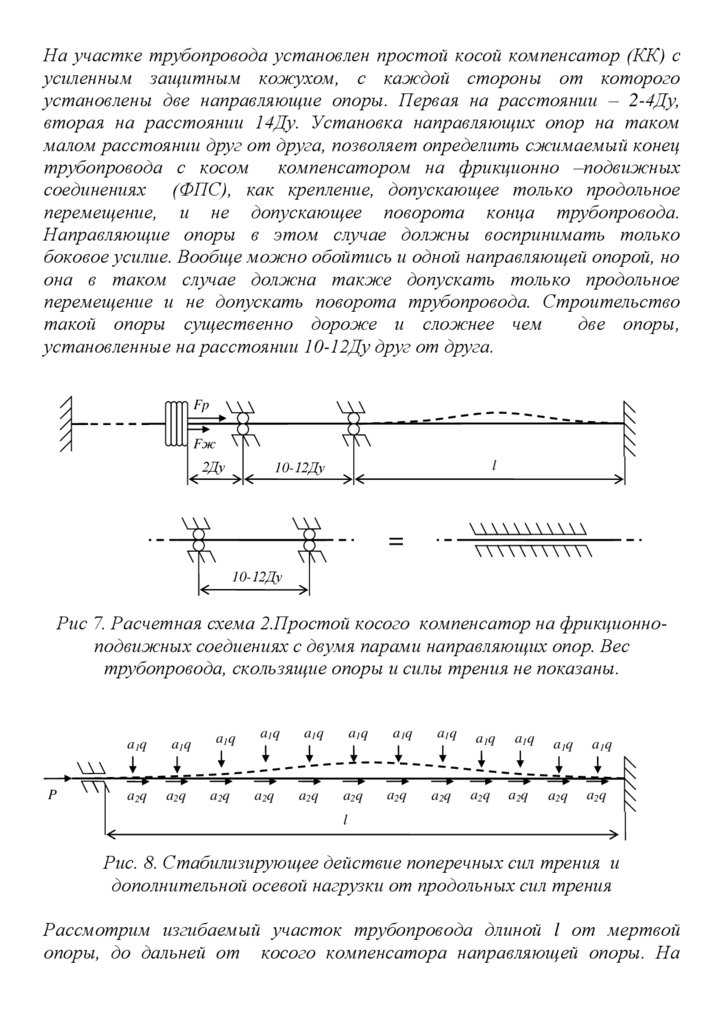

На участке трубопровода установлен простой косой компенсатор (КК) сусиленным защитным кожухом, с каждой стороны от которого

установлены две направляющие опоры. Первая на расстоянии – 2-4Ду,

вторая на расстоянии 14Ду. Установка направляющих опор на таком

малом расстоянии друг от друга, позволяет определить сжимаемый конец

трубопровода с косом компенсатором на фрикционно –подвижных

соединениях (ФПС), как крепление, допускающее только продольное

перемещение, и не допускающее поворота конца трубопровода.

Направляющие опоры в этом случае должны воспринимать только

боковое усилие. Вообще можно обойтись и одной направляющей опорой, но

она в таком случае должна также допускать только продольное

перемещение и не допускать поворота трубопровода. Строительство

такой опоры существенно дороже и сложнее чем

две опоры,

установленные на расстоянии 10-12Ду друг от друга.

Fp

Fж

2Ду

l

10-12Ду

=

10-12Ду

Рис 7. Расчетная схема 2.Простой косого компенсатор на фрикционноподвижных соедиениях с двумя парами направляющих опор. Вес

трубопровода, скользящие опоры и силы трения не показаны.

a1q

P

a2q

a1q

a2q

a1q

a2q

a1q

a2q

a1q

a2q

a1q

a2q

a1q

a2q

a1q

a2q

a1q

a2q

a1q

a2q

a1q

a2q

a1q

a2q

l

Рис. 8. Стабилизирующее действие поперечных сил трения и

дополнительной осевой нагрузки от продольных сил трения

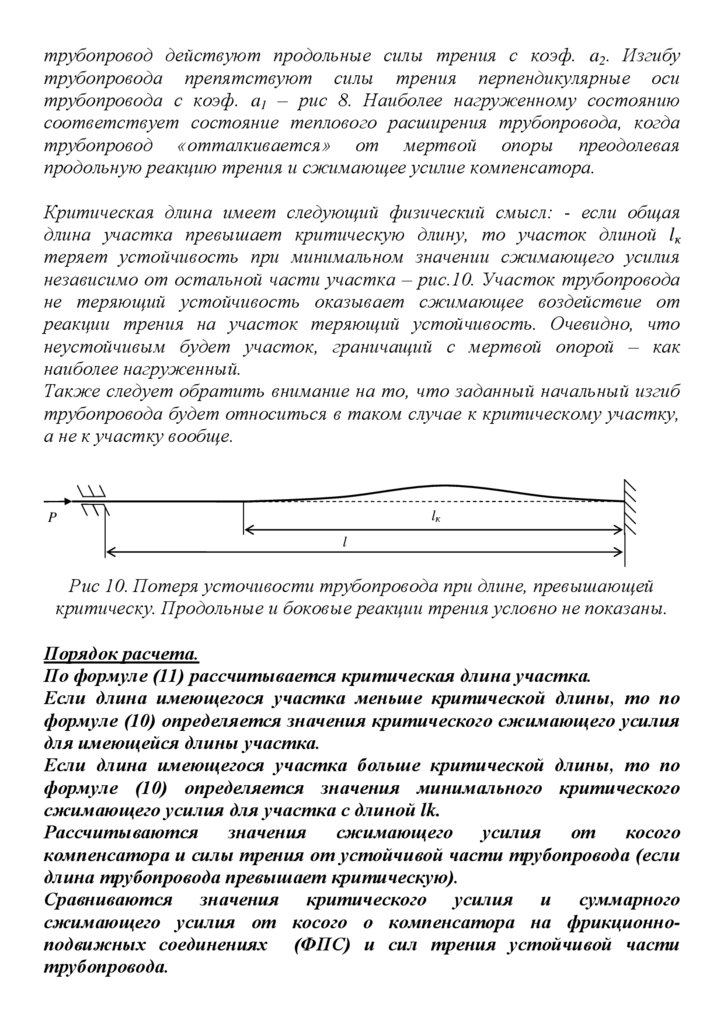

Рассмотрим изгибаемый участок трубопровода длиной l от мертвой

опоры, до дальней от косого компенсатора направляющей опоры. На

26.

трубопровод действуют продольные силы трения с коэф. a2. Изгибутрубопровода препятствуют силы трения перпендикулярные оси

трубопровода с коэф. a1 – рис 8. Наиболее нагруженному состоянию

соответствует состояние теплового расширения трубопровода, когда

трубопровод «отталкивается» от мертвой опоры преодолевая

продольную реакцию трения и сжимающее усилие компенсатора.

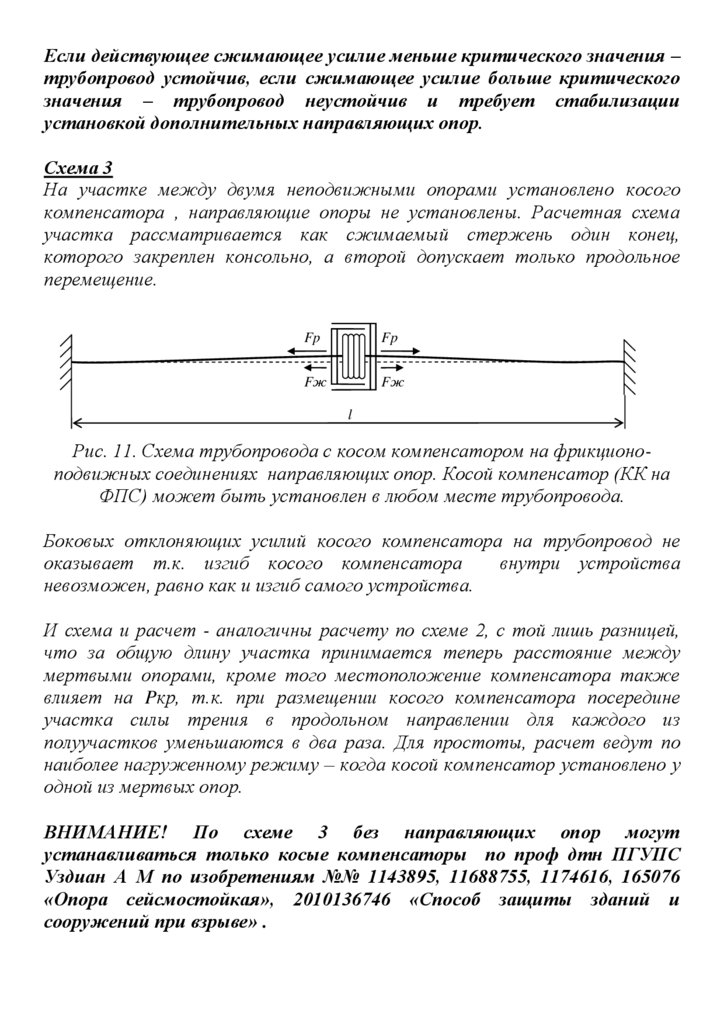

Критическая длина имеет следующий физический смысл: - если общая

длина участка превышает критическую длину, то участок длиной lк

теряет устойчивость при минимальном значении сжимающего усилия

независимо от остальной части участка – рис.10. Участок трубопровода

не теряющий устойчивость оказывает сжимающее воздействие от

реакции трения на участок теряющий устойчивость. Очевидно, что

неустойчивым будет участок, граничащий с мертвой опорой – как

наиболее нагруженный.

Также следует обратить внимание на то, что заданный начальный изгиб

трубопровода будет относиться в таком случае к критическому участку,

а не к участку вообще.

lк

P

l

Рис 10. Потеря усточивости трубопровода при длине, превышающей

критическу. Продольные и боковые реакции трения условно не показаны.

Порядок расчета.

По формуле (11) рассчитывается критическая длина участка.

Если длина имеющегося участка меньше критической длины, то по

формуле (10) определяется значения критического сжимающего усилия

для имеющейся длины участка.

Если длина имеющегося участка больше критической длины, то по

формуле (10) определяется значения минимального критического

сжимающего усилия для участка с длиной lk.

Рассчитываются

значения

сжимающего

усилия

от

косого

компенсатора и силы трения от устойчивой части трубопровода (если

длина трубопровода превышает критическую).

Сравниваются значения критического усилия и суммарного

сжимающего усилия от косого о компенсатора на фрикционноподвижных соединениях (ФПС) и сил трения устойчивой части

трубопровода.

27.

Если действующее сжимающее усилие меньше критического значения –трубопровод устойчив, если сжимающее усилие больше критического

значения – трубопровод неустойчив и требует стабилизации

установкой дополнительных направляющих опор.

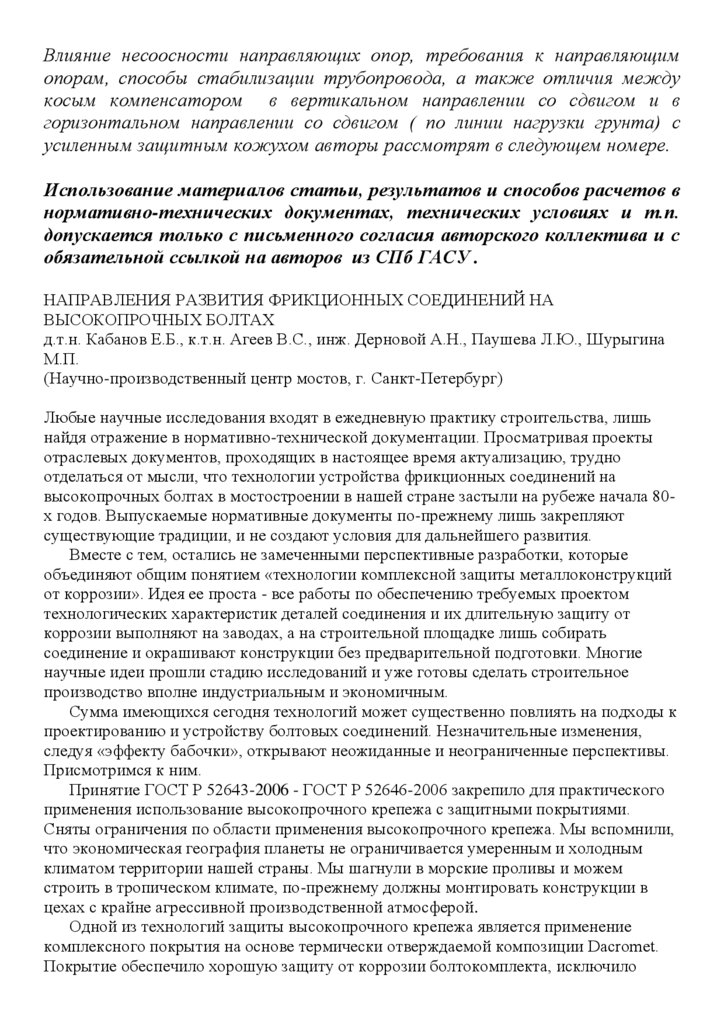

Схема 3

На участке между двумя неподвижными опорами установлено косого

компенсатора , направляющие опоры не установлены. Расчетная схема

участка рассматривается как сжимаемый стержень один конец,

которого закреплен консольно, а второй допускает только продольное

перемещение.

Fp

Fp

Fж

Fж

l

Рис. 11. Схема трубопровода с косом компенсатором на фрикционоподвижных соединениях направляющих опор. Косой компенсатор (КК на

ФПС) может быть установлен в любом месте трубопровода.

Боковых отклоняющих усилий косого компенсатора на трубопровод не

оказывает т.к. изгиб косого компенсатора

внутри устройства

невозможен, равно как и изгиб самого устройства.

И схема и расчет - аналогичны расчету по схеме 2, с той лишь разницей,

что за общую длину участка принимается теперь расстояние между

мертвыми опорами, кроме того местоположение компенсатора также

влияет на Pкр, т.к. при размещении косого компенсатора посередине

участка силы трения в продольном направлении для каждого из

полуучастков уменьшаются в два раза. Для простоты, расчет ведут по

наиболее нагруженному режиму – когда косой компенсатор установлено у

одной из мертвых опор.

ВНИМАНИЕ! По схеме 3 без направляющих опор могут

устанавливаться только косые компенсаторы по проф дтн ПГУПС

Уздиан А М по изобретениям №№ 1143895, 11688755, 1174616, 165076

«Опора сейсмостойкая», 2010136746 «Способ защиты зданий и

сооружений при взрыве» .

28.

Влияние несоосности направляющих опор, требования к направляющимопорам, способы стабилизации трубопровода, а также отличия между

косым компенсатором в вертикальном направлении со сдвигом и в

горизонтальном направлении со сдвигом ( по линии нагрузки грунта) с

усиленным защитным кожухом авторы рассмотрят в следующем номере.

Использование материалов статьи, результатов и способов расчетов в

нормативно-технических документах, технических условиях и т.п.

допускается только с письменного согласия авторского коллектива и с

обязательной ссылкой на авторов из СПб ГАСУ .

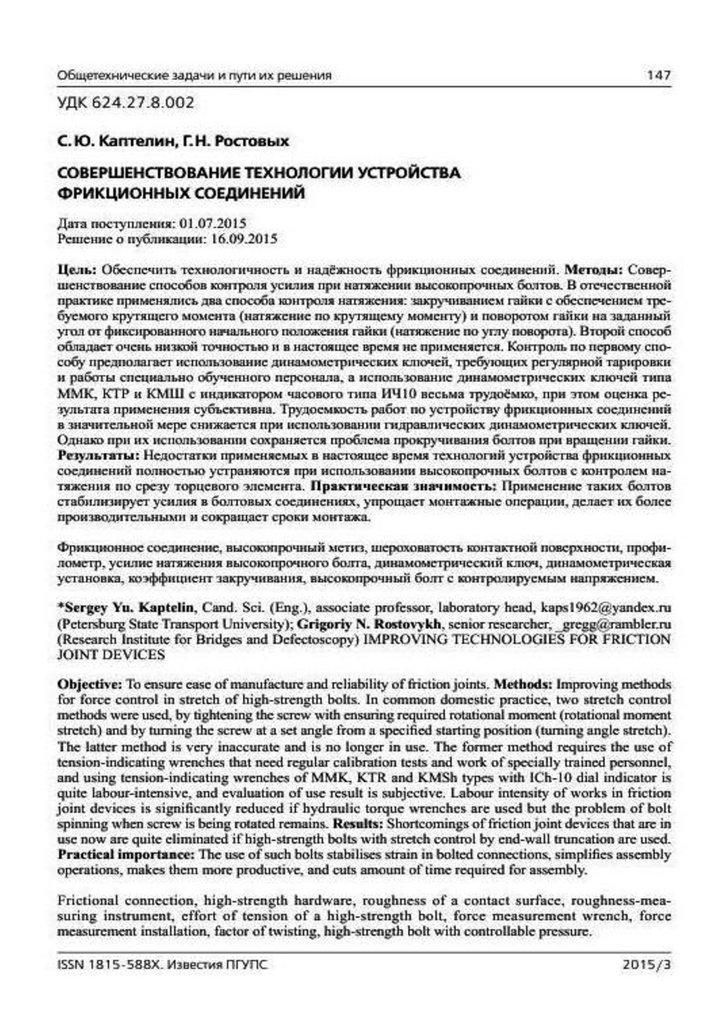

НАПРАВЛЕНИЯ РАЗВИТИЯ ФРИКЦИОННЫХ СОЕДИНЕНИЙ НА

ВЫСОКОПРОЧНЫХ БОЛТАХ

д.т.н. Кабанов Е.Б., к.т.н. Агеев В.С., инж. Дерновой А.Н., Паушева Л.Ю., Шурыгина

М.П.

(Научно-производственный центр мостов, г. Санкт-Петербург)

Любые научные исследования входят в ежедневную практику строительства, лишь

найдя отражение в нормативно-технической документации. Просматривая проекты

отраслевых документов, проходящих в настоящее время актуализацию, трудно

отделаться от мысли, что технологии устройства фрикционных соединений на

высокопрочных болтах в мостостроении в нашей стране застыли на рубеже начала 80х годов. Выпускаемые нормативные документы по-прежнему лишь закрепляют

существующие традиции, и не создают условия для дальнейшего развития.

Вместе с тем, остались не замеченными перспективные разработки, которые

объединяют общим понятием «технологии комплексной защиты металлоконструкций

от коррозии». Идея ее проста - все работы по обеспечению требуемых проектом

технологических характеристик деталей соединения и их длительную защиту от

коррозии выполняют на заводах, а на строительной площадке лишь собирать

соединение и окрашивают конструкции без предварительной подготовки. Многие

научные идеи прошли стадию исследований и уже готовы сделать строительное

производство вполне индустриальным и экономичным.

Сумма имеющихся сегодня технологий может существенно повлиять на подходы к

проектированию и устройству болтовых соединений. Незначительные изменения,

следуя «эффекту бабочки», открывают неожиданные и неограниченные перспективы.

Присмотримся к ним.

Принятие ГОСТ Р 52643-2006 - ГОСТ Р 52646-2006 закрепило для практического

применения использование высокопрочного крепежа с защитными покрытиями.

Сняты ограничения по области применения высокопрочного крепежа. Мы вспомнили,

что экономическая география планеты не ограничивается умеренным и холодным

климатом территории нашей страны. Мы шагнули в морские проливы и можем

строить в тропическом климате, по-прежнему должны монтировать конструкции в

цехах с крайне агрессивной производственной атмосферой.

Одной из технологий защиты высокопрочного крепежа является применение

комплексного покрытия на основе термически отверждаемой композиции Dacromet.

Покрытие обеспечило хорошую защиту от коррозии болтокомплекта, исключило

29.

необходимость подготовки болтов на строительной площадке и оказалосьсовместимым с эпоксидными и полиуретановыми лакокрасочными материалами. Это

открыло возможность окрашивать болтовые соединения без их предварительной

абразивоструйной очистки, т.е. исключило еще одну операцию.

Кроме эффективной антикоррозионной защиты, использование композиции Dacromet позволило снизить величину и добиться стабилизации коэффициента

закручивания - основной технологической характеристики высокопрочного крепежа,

определяющей несущую способность и надежность болтового соединения, а также

трудоемкость затяжки болтов. Коэффициент закручивания снижен в 1,32 раза (с 0,185

для болтов с черной оксидной пленкой до 0,125), что пропорционально снижает

величину крутящего момента. Это, бесспорно, повышает качество операции затяжки

болтов, поскольку меньшее усилие рабочий прикладывает без рывков и,

следовательно, с большей точностью.

В адрес покрытия Dacromet высказывались опасения в том, что из-за низкого

коэффициента трения со временем происходит ослабление затяжки. Поводом явились

результаты проверки на некоторых объектах затяжки болтов спустя длительное время

после сборки соединения, при которых гайка легко страгивалась ключом, и не всегда

момент страгивания был больше проектного. Независимые исследования двух

научных организаций опровергли это ошибочное мнение. По данным мониторинга за

величиной затяжки болтов в пролетных строениях моста на главном ходу

железнодорожной линии Москва - Санкт-Петербург, в течение одного года ослабление

затяжки болтов не произошло, несмотря на вибрационное воздействие поездов. Наши

исследования выявили изменение коэффициента закручивания на 7...10% в каждую

сторону от среднестатистического значения, а значит и момента страгивания гайки,

при изменении температуры от минус 30°С до 30°С. При этом усилие натяжения болта

остается неизменным.

Таким образом, для потребителей оказалось непривычным то, что резьбовые

соединения с покрытием Dacromet сохраняют длительное время разборность, и при

этом не меняется усилие натяжения в болтах. Также при оценке результатов

испытаний спорной следует считать уверенность, что затяжка болтов на мостах

аккуратно выполняется и тщательно контролируется.

Второй технологией защиты высокопрочного крепежа от коррозии является

термодиффузионное цинкование (ТДЦ покрытия). К сожалению, многократные

попытки получить нормативное значение коэффициента закручивания

болтокомплектов с ТДЦ покрытием (Кзакр = 0,11 - 0,20) оказались неудачными.

Попытка решить эту проблему за счет снижения точности болтов за счет расширения

поля допуска до 8g (см. ГОСТ Р 53644-2010) нарушает нормативные требования к

точности резьбы. Предложенное произ

водителями промасливание ТДЦ покрытия снизило коэффициент закручивания до

Кзакр = 0,17...0,18. Однако такое решение сделало защитное покрытие крепежных

изделий непригодным для дальнейшего окрашивания, поскольку удалить масло из

пористого диффузионного слоя перед окраской и обеспечить требуемую адгезию

лакокрасочных материалов можно лишь путем абразивоструйной очистки крепежа до

чистого металла. Избежать бессмысленных затрат можно существенно улучшив

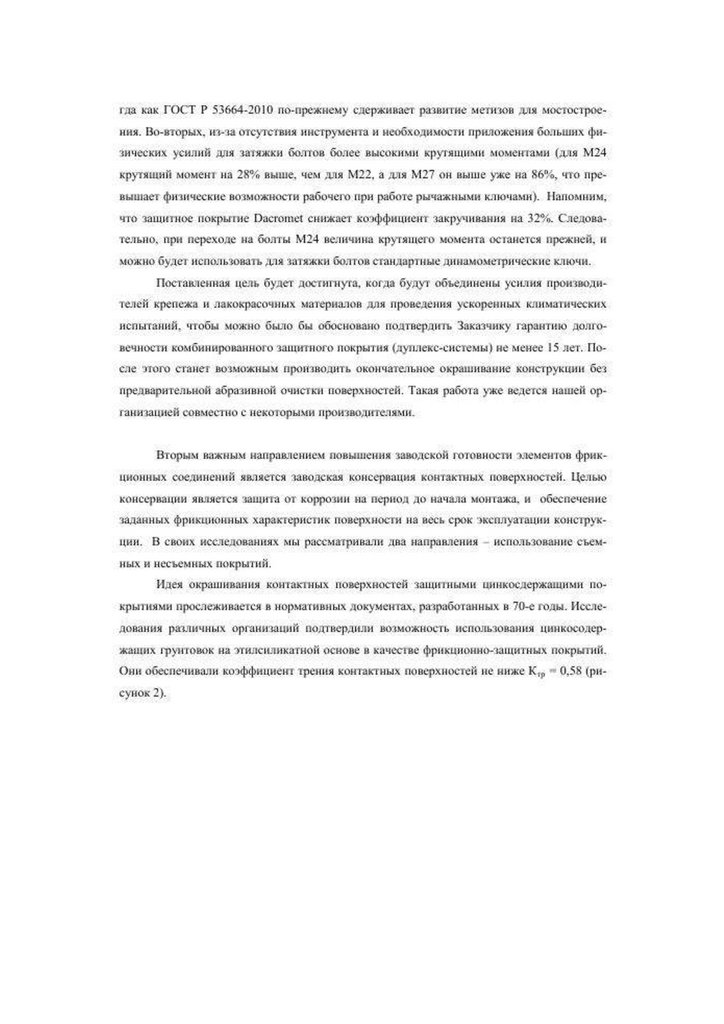

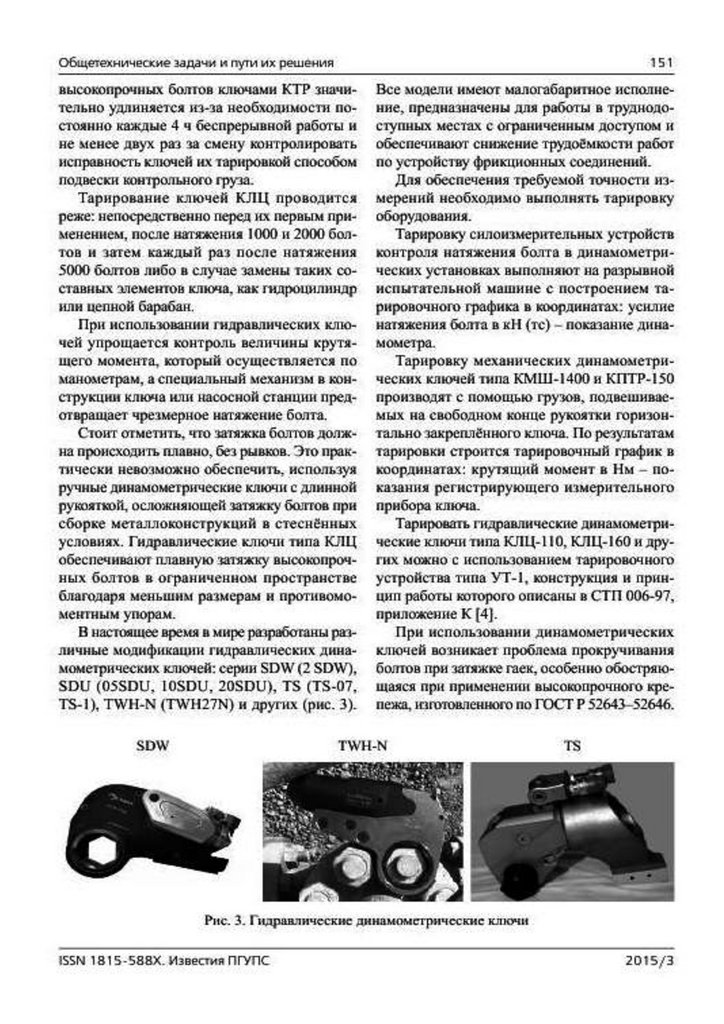

качество покрытия за счет повышения содержание цинка в интерметаллиде в

поверхностном слое ТДЦ покрытия. Второй путь - использование применяемых в

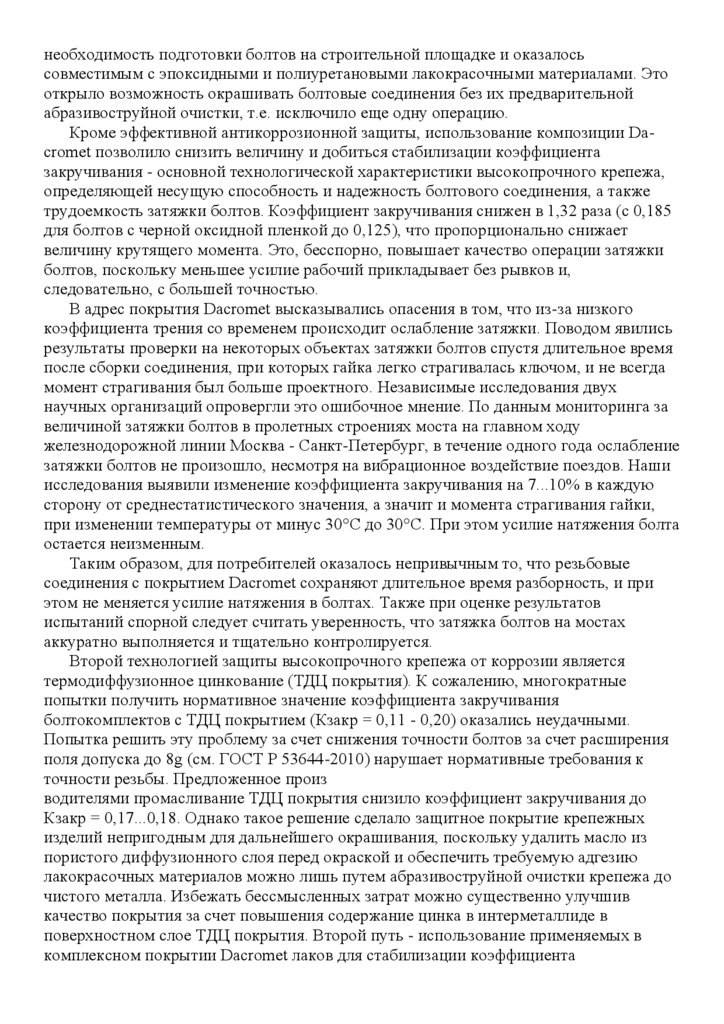

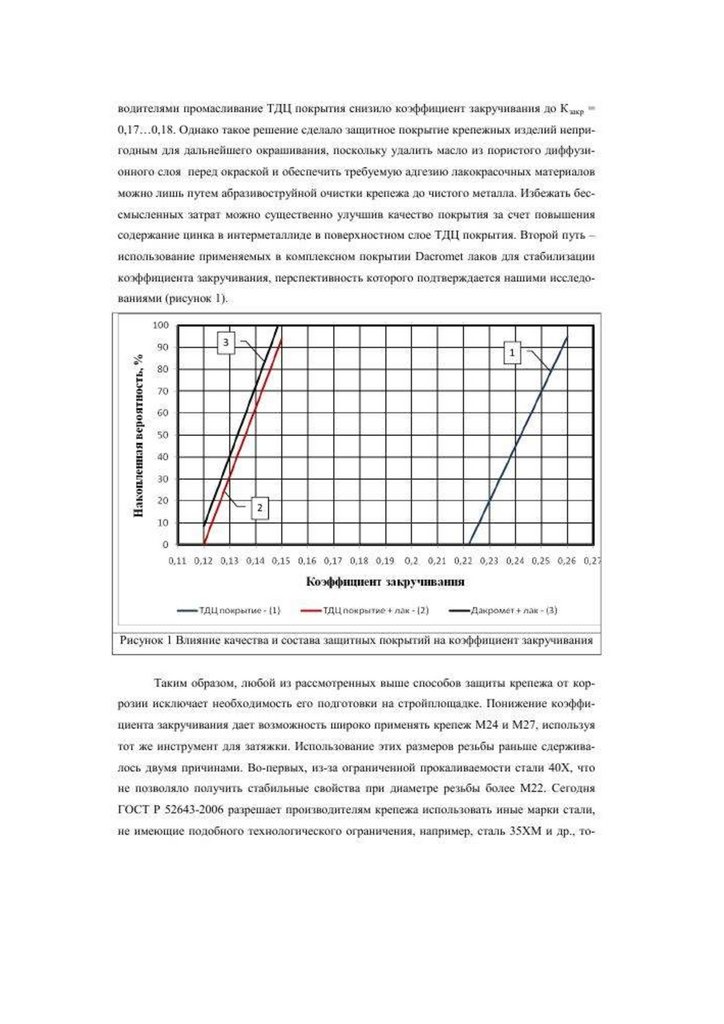

комплексном покрытии Dacromet лаков для стабилизации коэффициента

30.

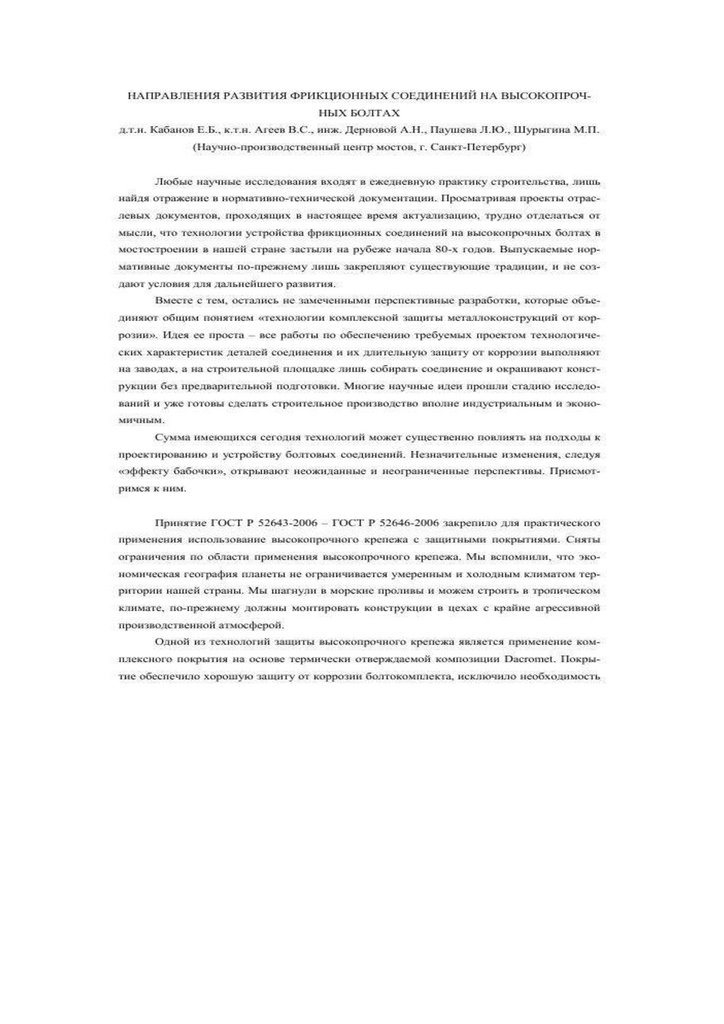

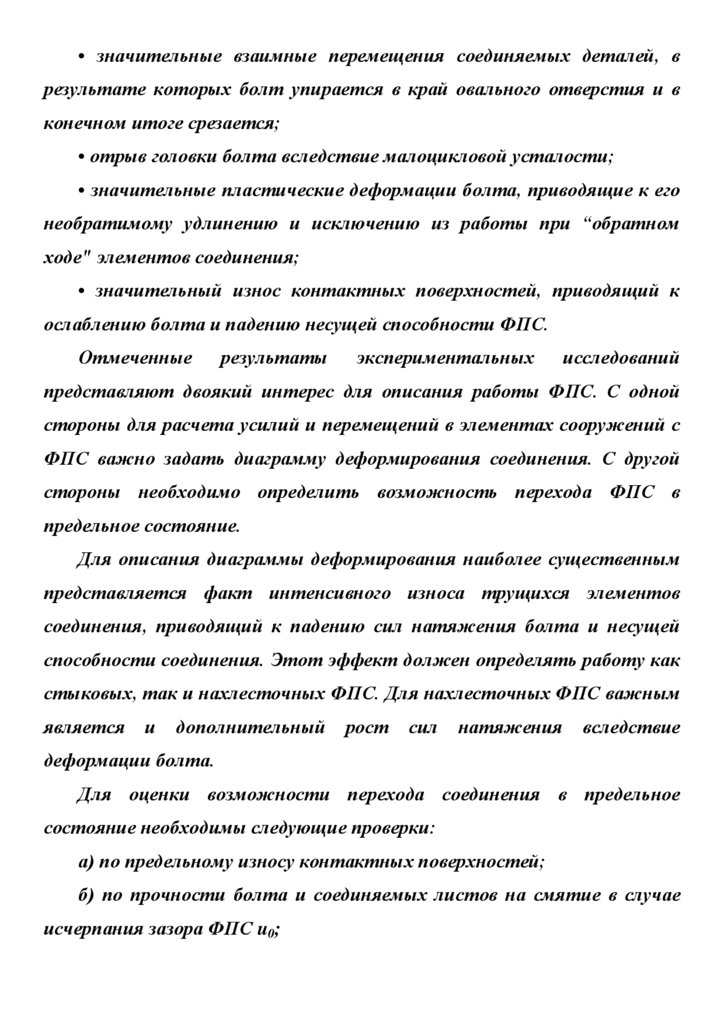

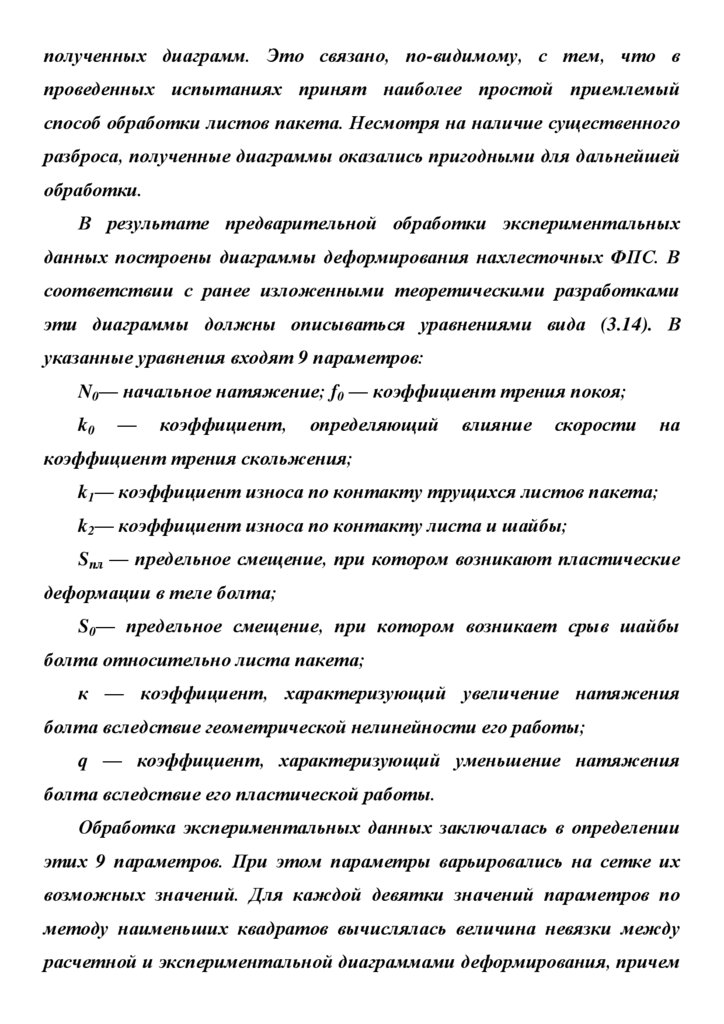

закручивания, перспективность которого подтверждается нашими исследованиями(рисунок 1).

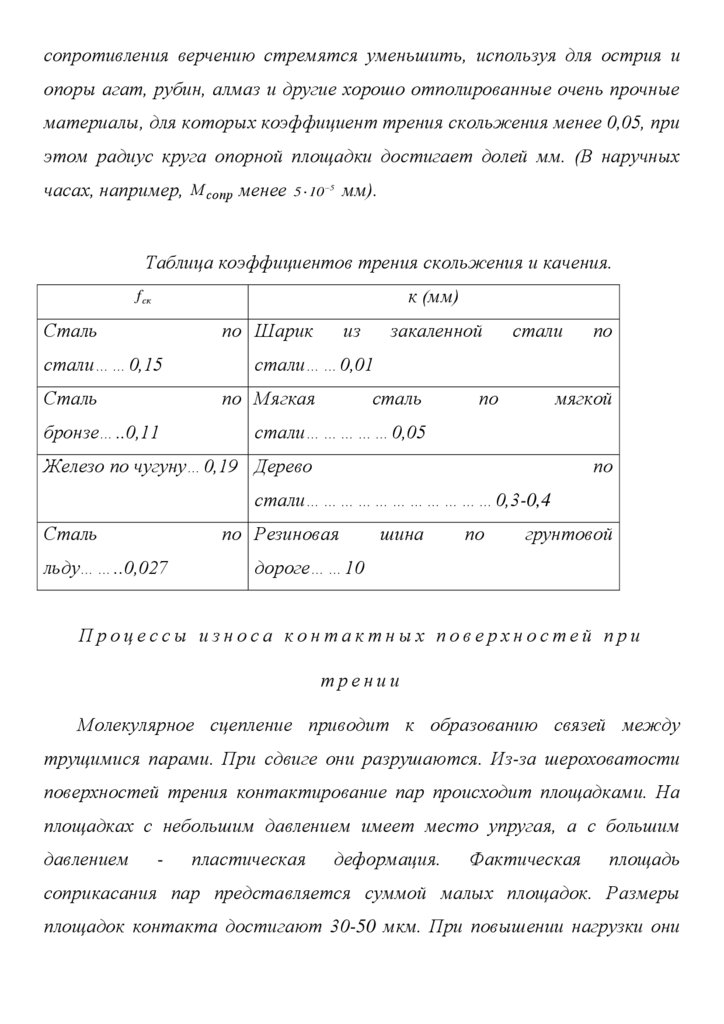

100 90 80 70 60 50 40 30 20 10 0

0,11 0,12 0,13 0,14 0,15 0,16 0,17 0,18 0,19 0,2 0,21 0,22 0,23 0,24 0,25 0,26 0,27

Коэффициент ииф.учнвяння

?ТДЦ покрытие - (1)

-Дакромет \ лак - (3)

?ТДЦ покрытие \ лак - (2)

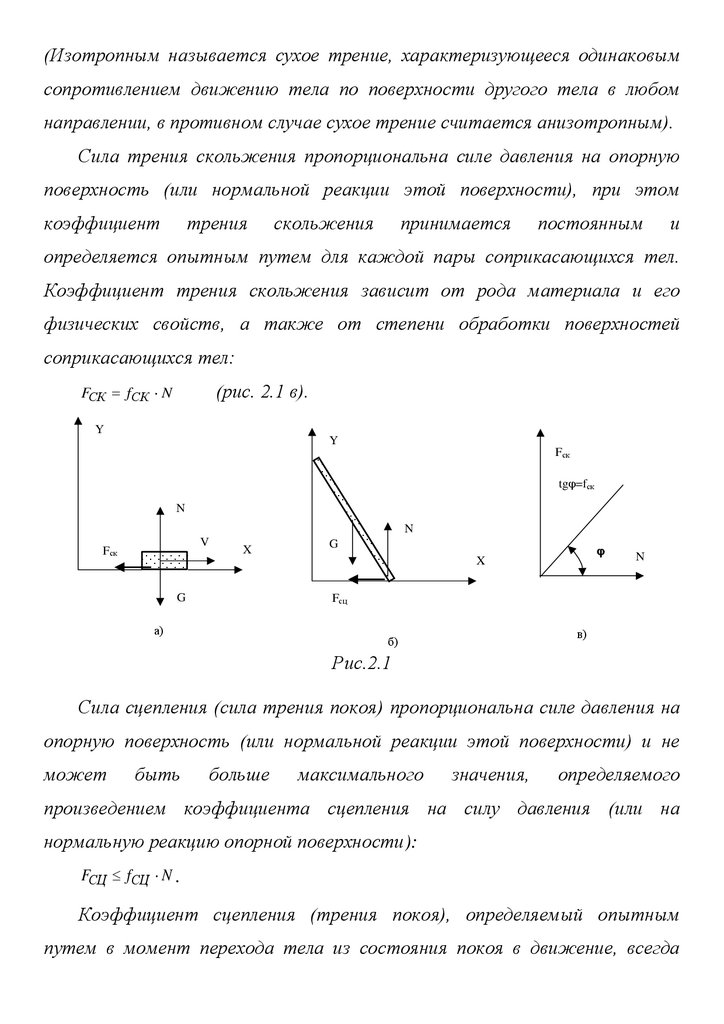

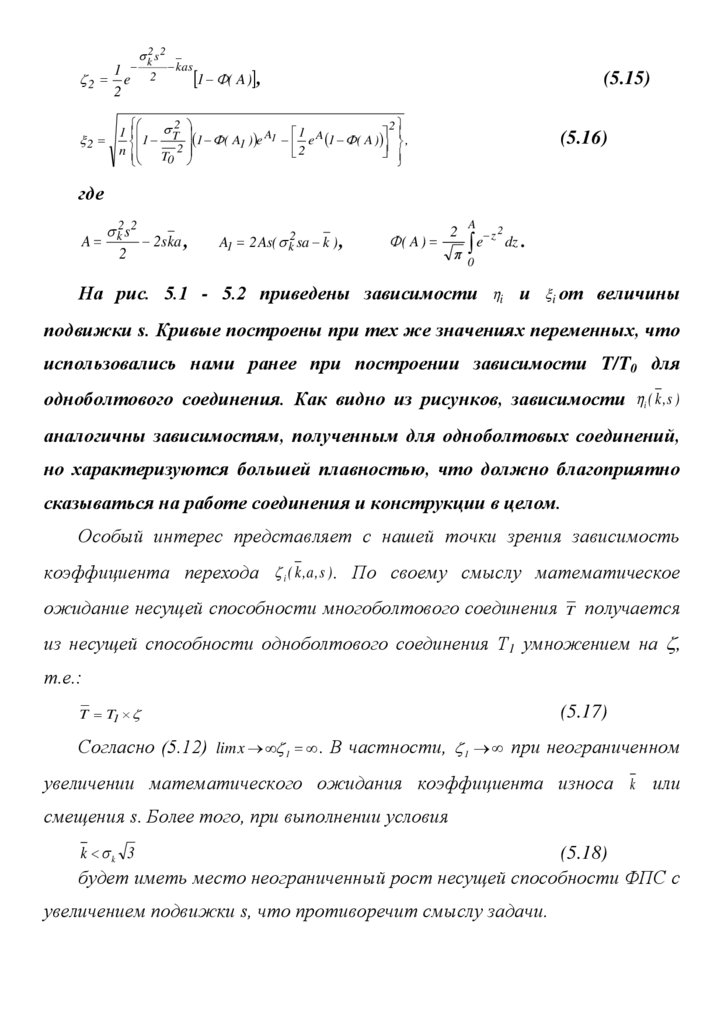

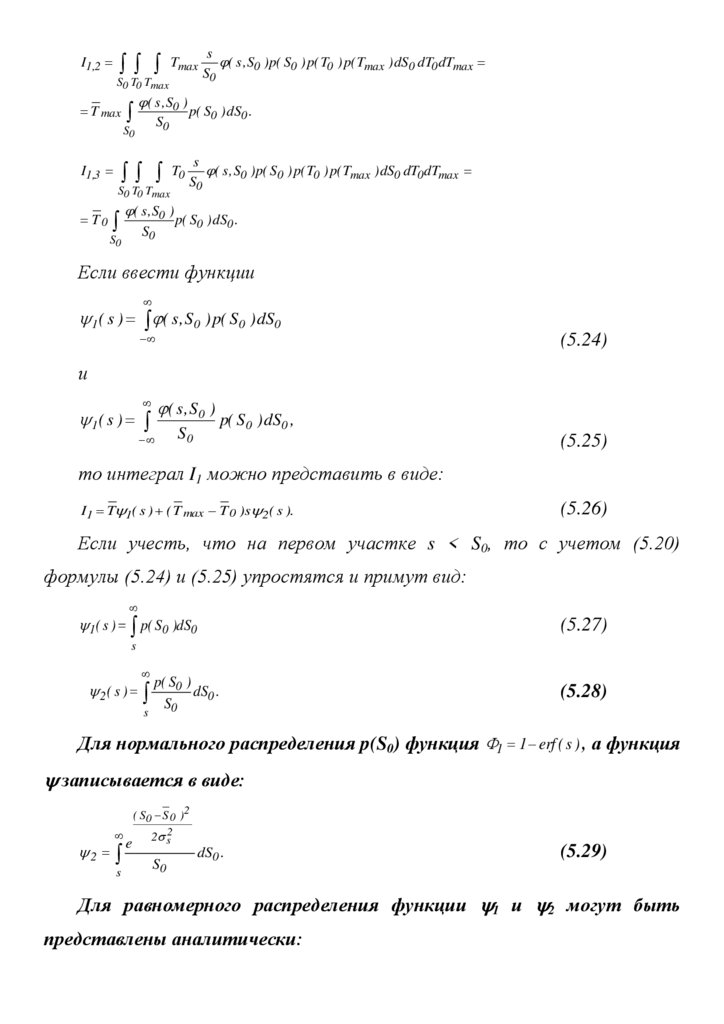

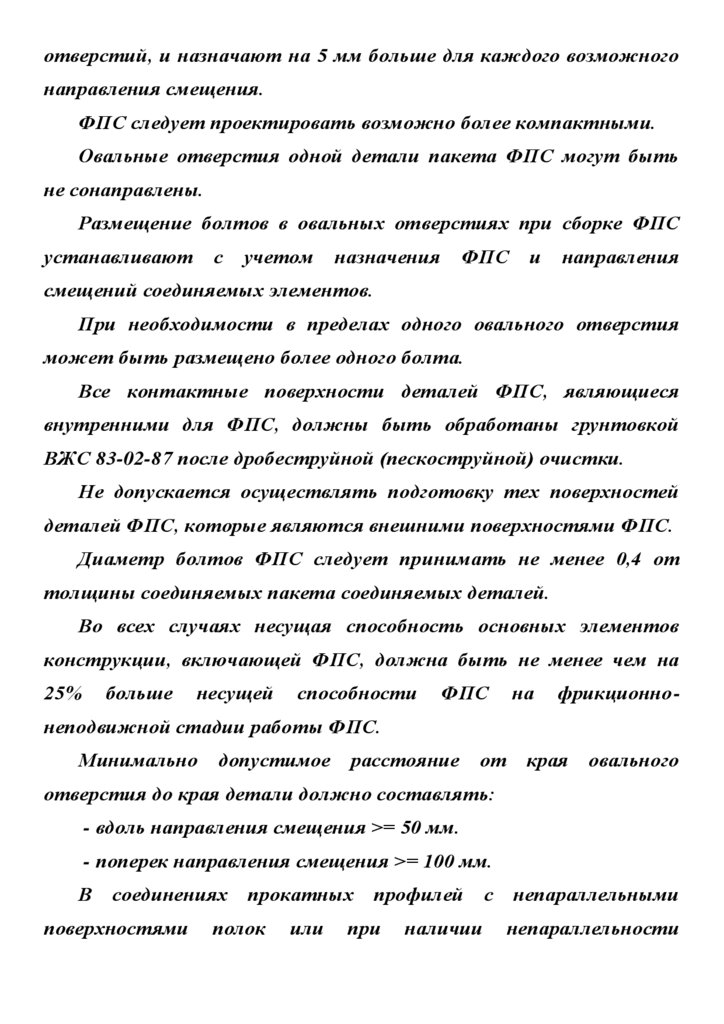

Рисунок 1 Влияние качества и состава защитных покрытий на коэффициент

закручивания

Таким образом, любой из рассмотренных выше способов защиты крепежа от

коррозии исключает необходимость его подготовки на стройплощадке. Понижение

коэффициента закручивания дает возможность широко применять крепеж М24 и М27,

используя тот же инструмент для затяжки. Использование этих размеров резьбы

раньше сдерживалось двумя причинами. Во-первых, из-за ограниченной

прокаливаемости стали 40Х, что не позволяло получить стабильные свойства при

диаметре резьбы более М22. Сегодня ГОСТ Р 52643-2006 разрешает производителям

крепежа использовать иные марки стали, не имеющие подобного технологического

ограничения, например, сталь 35ХМ и др., то

гда как ГОСТ Р 53664-2010 по-прежнему сдерживает развитие метизов для

мостостроения. Во-вторых, из-за отсутствия инструмента и необходимости

приложения больших физических усилий для затяжки болтов более высокими

крутящими моментами (для М24 крутящий момент на 28% выше, чем для М22, а для

М27 он выше уже на 86%, что превышает физические возможности рабочего при

работе рычажными ключами). Напомним, что защитное покрытие Dacromet снижает

коэффициент закручивания на 32%. Следовательно, при переходе на болты М24

величина крутящего момента останется прежней, и можно будет использовать для

затяжки болтов стандартные динамометрические ключи.

Поставленная цель будет достигнута, когда будут объединены усилия

производителей крепежа и лакокрасочных материалов для проведения ускоренных

климатических испытаний, чтобы можно было бы обосновано подтвердить Заказчику

гарантию долговечности комбинированного защитного покрытия (дуплекс-системы)

не менее 15 лет. После этого станет возможным производить окончательное

окрашивание конструкции без предварительной абразивной очистки поверхностей.

Такая работа уже ведется нашей организацией совместно с некоторыми

производителями.

Вторым важным направлением повышения заводской готовности элементов

фрикционных соединений является заводская консервация контактных поверхностей.

Целью консервации является защита от коррозии на период до начала монтажа, и

обеспечение заданных фрикционных характеристик поверхности на весь срок

эксплуатации конструкции. В своих исследованиях мы рассматривали два

направления - использование съемных и несъемных покрытий.

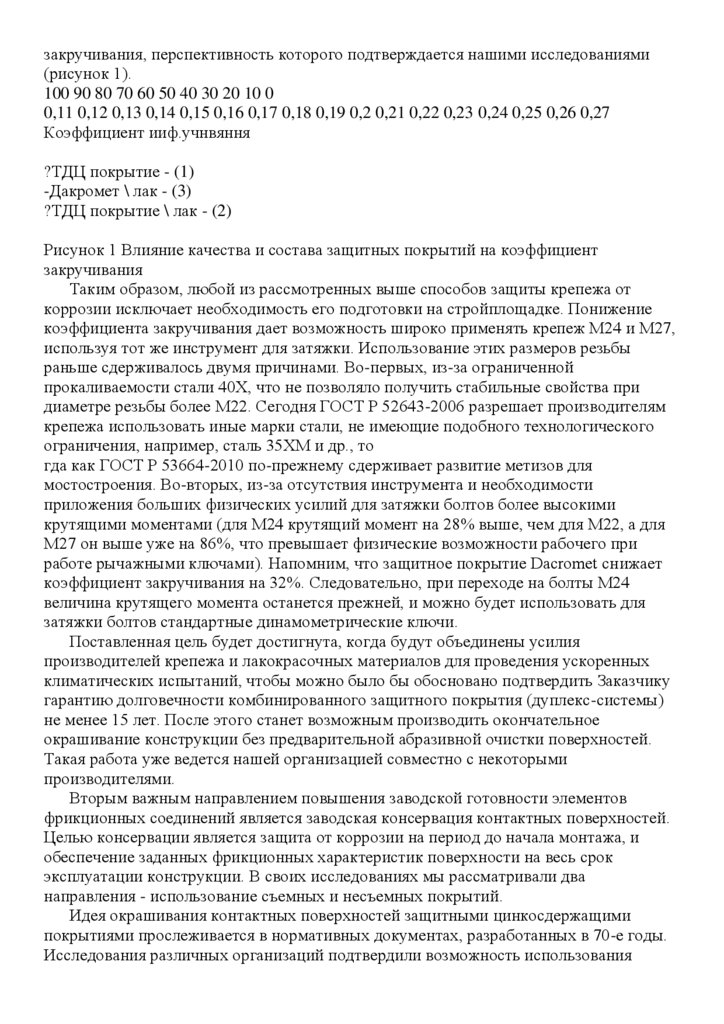

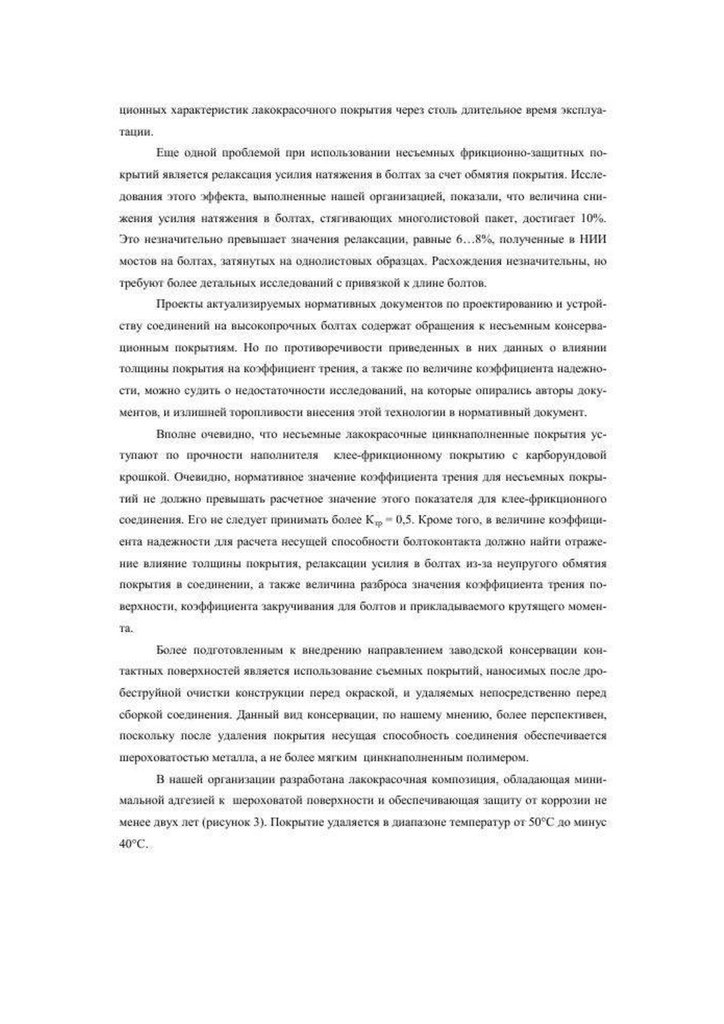

Идея окрашивания контактных поверхностей защитными цинкосдержащими

покрытиями прослеживается в нормативных документах, разработанных в 70-е годы.

Исследования различных организаций подтвердили возможность использования

31.

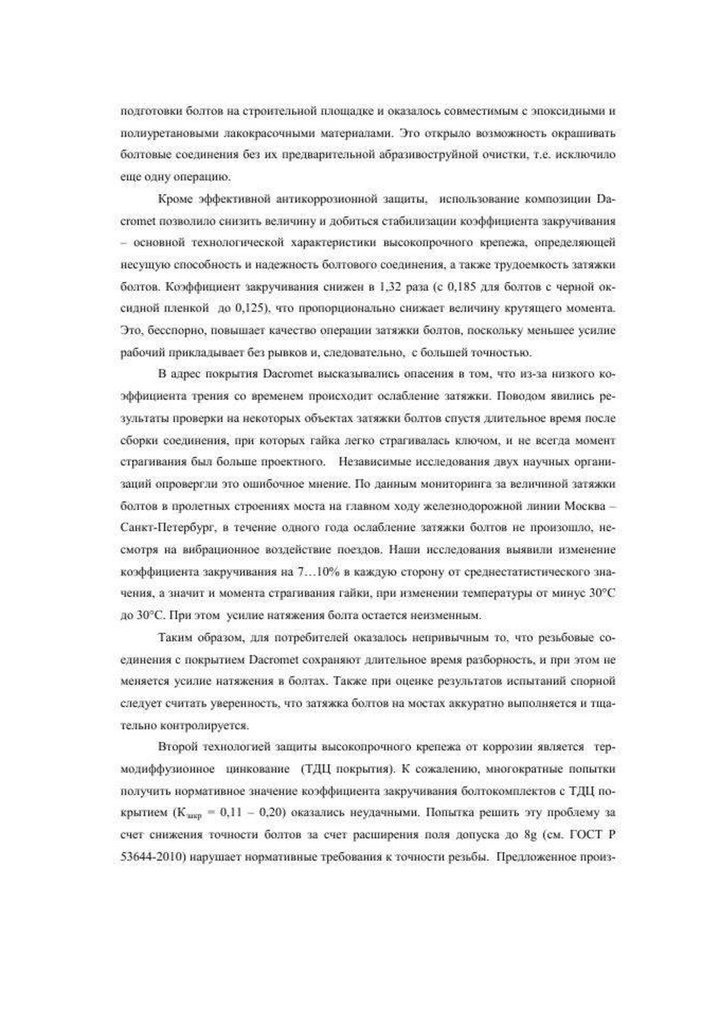

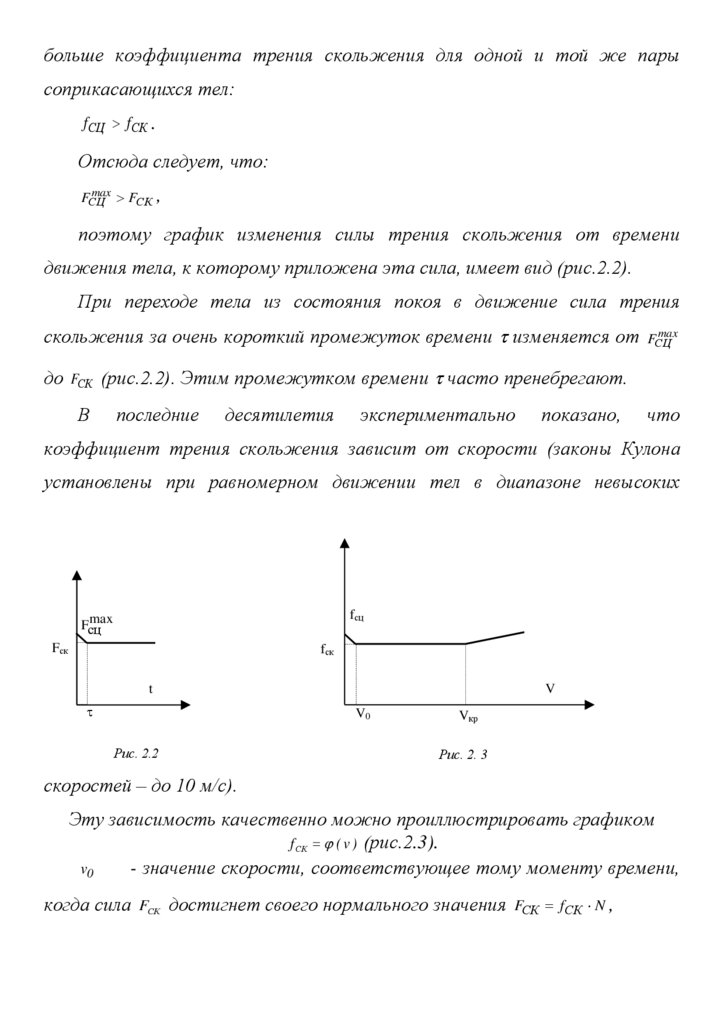

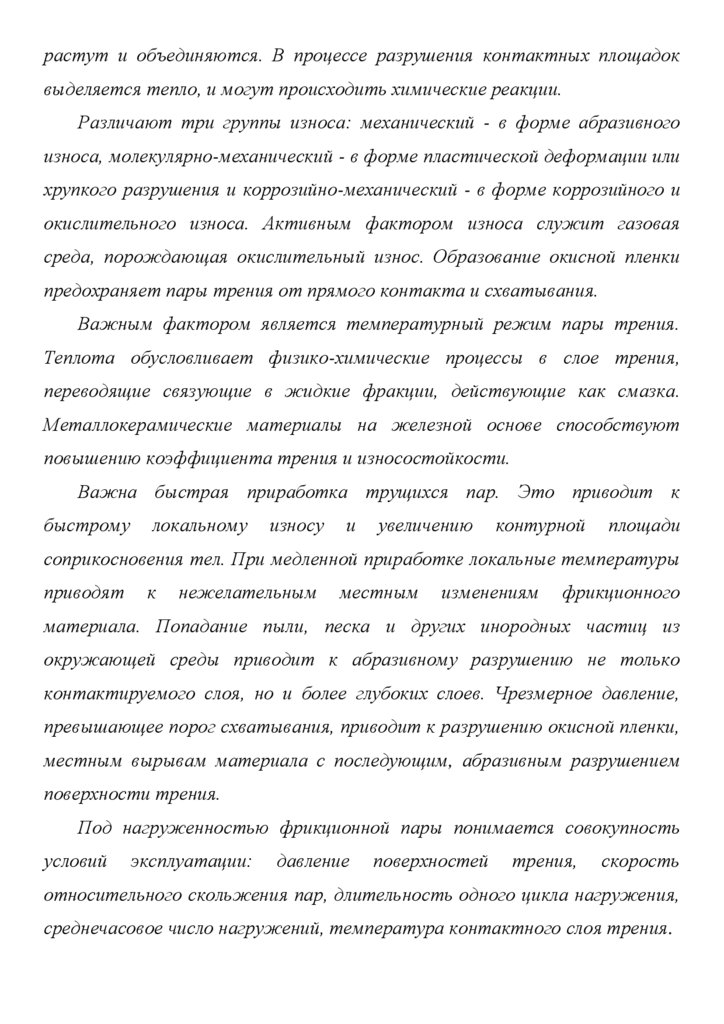

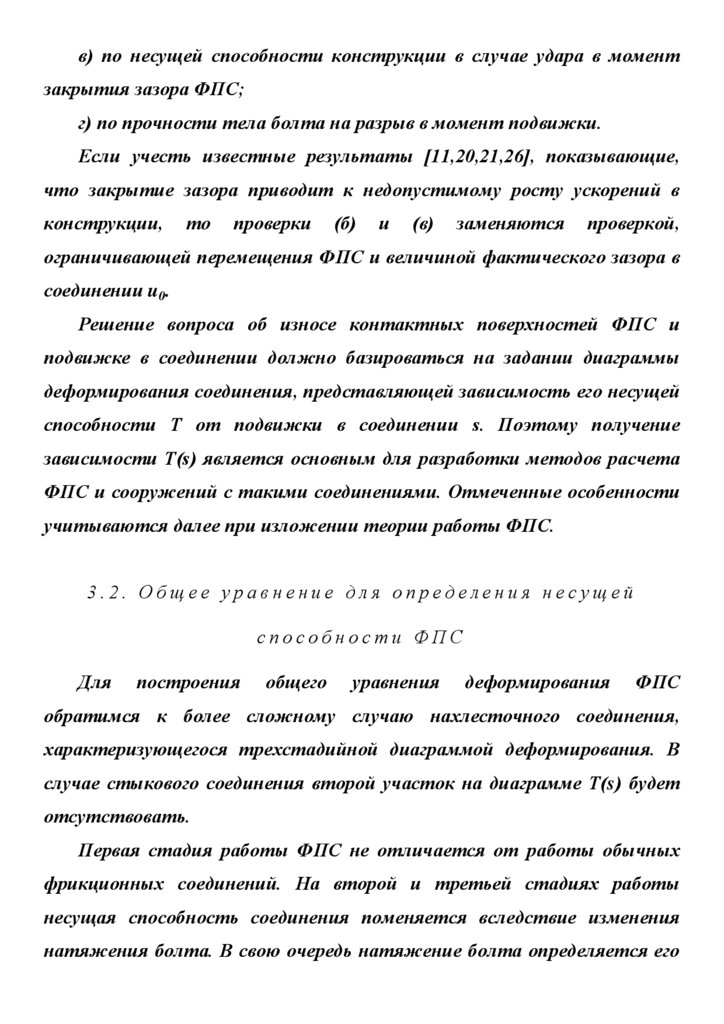

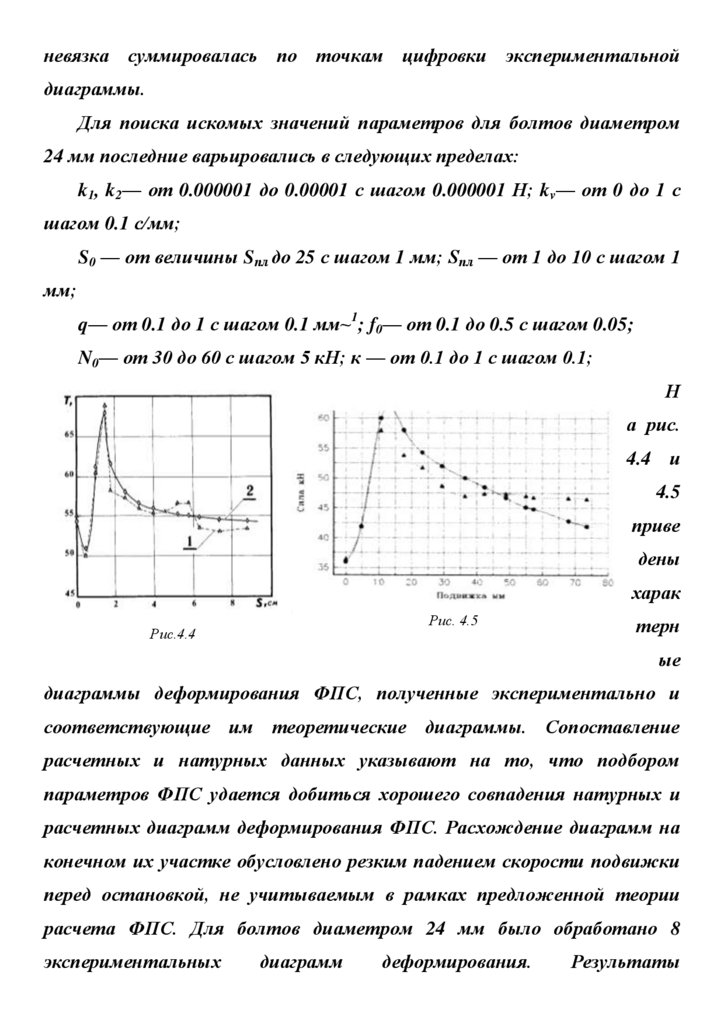

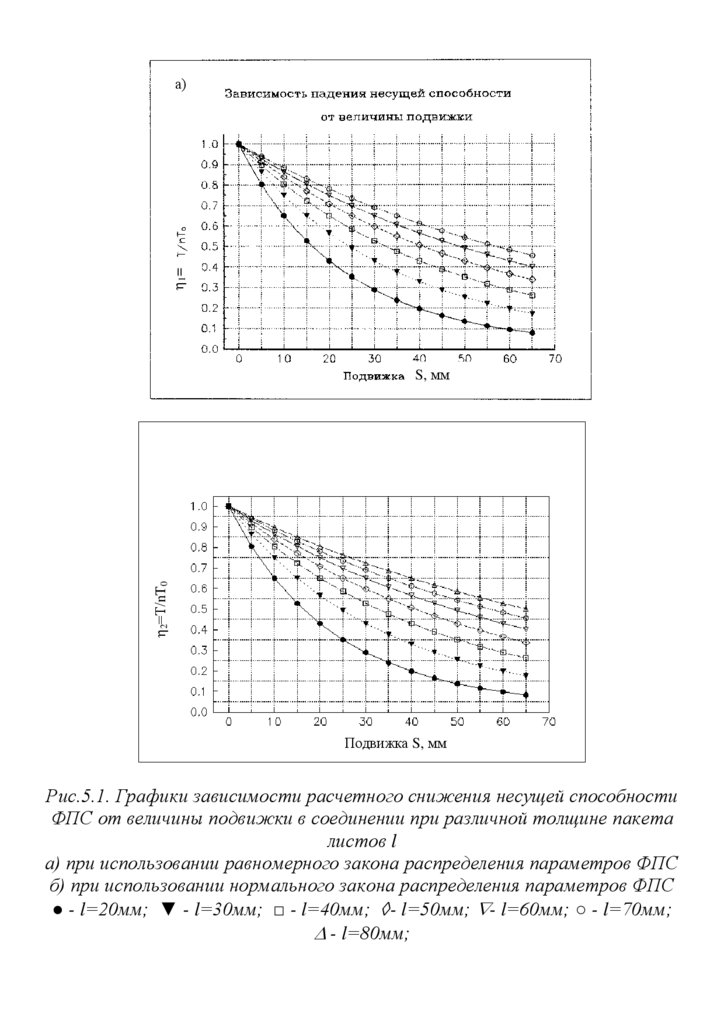

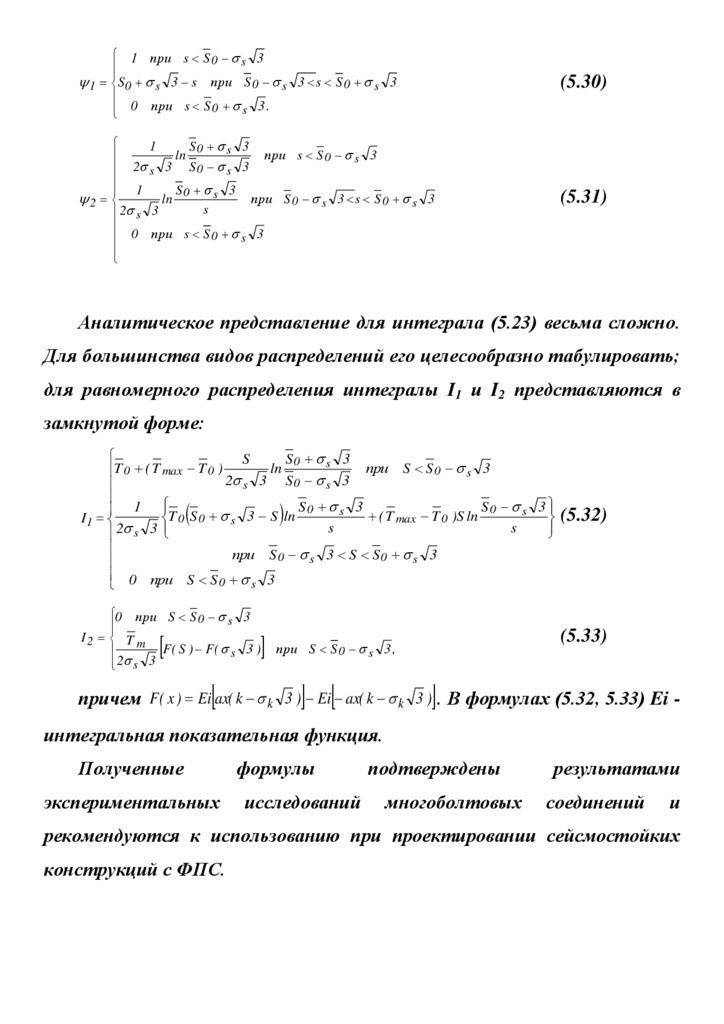

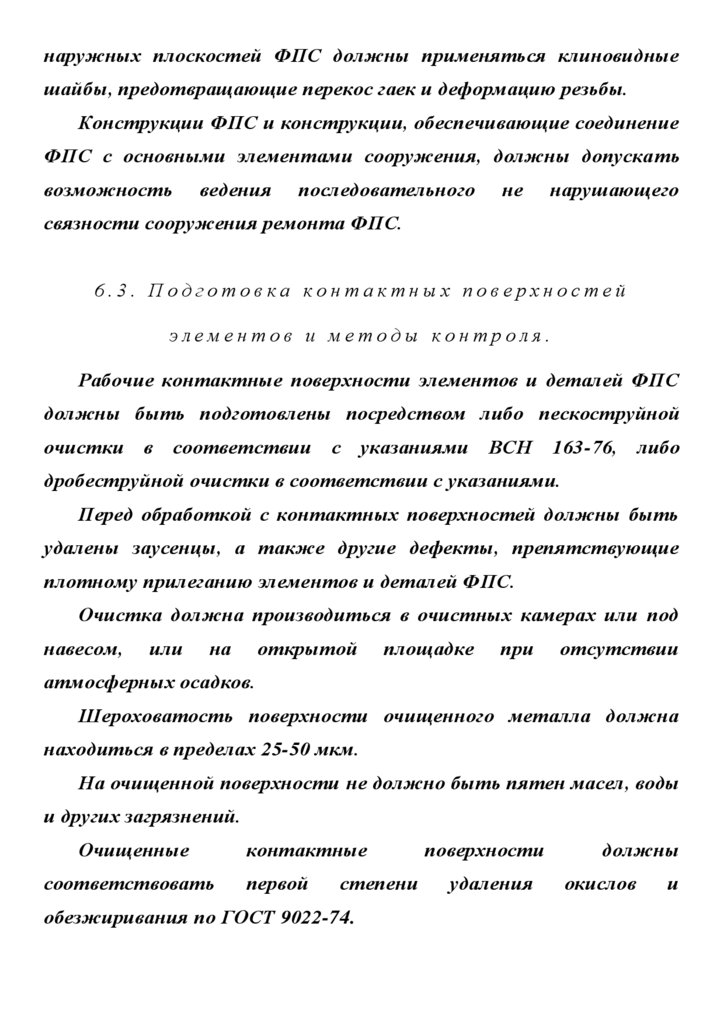

цинкосодер- жащих грунтовок на этилсиликатной основе в качестве фрикционнозащитных покрытий. Они обеспечивали коэффициент трения контактныхповерхностей не ниже Ктр = 0,58 (рисунок 2).

Коэффициент трения

-грунтовка ЦВЭС - (1)

-грунтовка INTERZINK 22 - (2)

-грунтовка HEMPEL GALVOSIL 15700 - (3)

Рисунок 2 График функции распределения коэффициента трения поверхностей с

защитнофрикционными покрытиями

Но, несмотря на удовлетворительные результаты испытаний, данное направление

пока не имеет большого числа сторонников. Причина в том, что все исследования,

начиная с 70-х годов по настоящее время, проведены на покрытиях, выдержанных

после нанесения в течение 7...20 суток в лабораторных условиях, без длительной

выдержки в эксплуатационных условиях. Следовательно, изменение фрикционных

характеристик поверхностей с несъемными покрытиями не исследовалось, а

характеристики принимались неизменно высокими. В действительности

долговечность цинкосодержащих этилсиликат- ных покрытий составляет не более

шести лет, что на порядок ниже срока эксплуатации болтового стыка. Поэтому

применение несъемных покрытий в мостах без исследования характера изменения

фрикционных характеристик во времени рискованно. В рамках научного

сопровождения работ по одному из строящихся объектов в нашей организации

разработана оригинальная методика подобных исследований. Но исследования были

приостановлены, вполне вероятно, из-за неверия строителей в подтверждение высоких

фрик

ционных характеристик лакокрасочного покрытия через столь длительное время

эксплуатации.

Еще одной проблемой при использовании несъемных фрикционно-защитных

покрытий является релаксация усилия натяжения в болтах за счет обмятия покрытия.

Исследования этого эффекта, выполненные нашей организацией, показали, что

величина снижения усилия натяжения в болтах, стягивающих многолистовой пакет,

достигает 10%. Это незначительно превышает значения релаксации, равные 6.. .8%,

полученные в НИИ мостов на болтах, затянутых на однолистовых образцах.

Расхождения незначительны, но требуют более детальных исследований с привязкой к

длине болтов.

Проекты актуализируемых нормативных документов по проектированию и

устройству соединений на высокопрочных болтах содержат обращения к несъемным

консерва- ционным покрытиям. Но по противоречивости приведенных в них данных о

влиянии толщины покрытия на коэффициент трения, а также по величине

коэффициента надежности, можно судить о недостаточности исследований, на

которые опирались авторы документов, и излишней торопливости внесения этой

технологии в нормативный документ.

Вполне очевидно, что несъемные лакокрасочные цинкнаполненные покрытия

уступают по прочности наполнителя клее-фрикционному покрытию с карборундовой

крошкой. Очевидно, нормативное значение коэффициента трения для несъемных

32.

покрытий не должно превышать расчетное значение этого показателя для клеефрикционного соединения. Его не следует принимать более Ктр = 0,5. Кроме того, ввеличине коэффициента надежности для расчета несущей способности болтоконтакта

должно найти отражение влияние толщины покрытия, релаксации усилия в болтах изза неупругого обмятия покрытия в соединении, а также величина разброса значения

коэффициента трения поверхности, коэффициента закручивания для болтов и

прикладываемого крутящего момента.

Более подготовленным к внедрению направлением заводской консервации

контактных поверхностей является использование съемных покрытий, наносимых

после дробеструйной очистки конструкции перед окраской, и удаляемых

непосредственно перед сборкой соединения. Данный вид консервации, по нашему

мнению, более перспективен, поскольку после удаления покрытия несущая

способность соединения обеспечивается шероховатостью металла, а не более мягким

цинкнаполненным полимером.

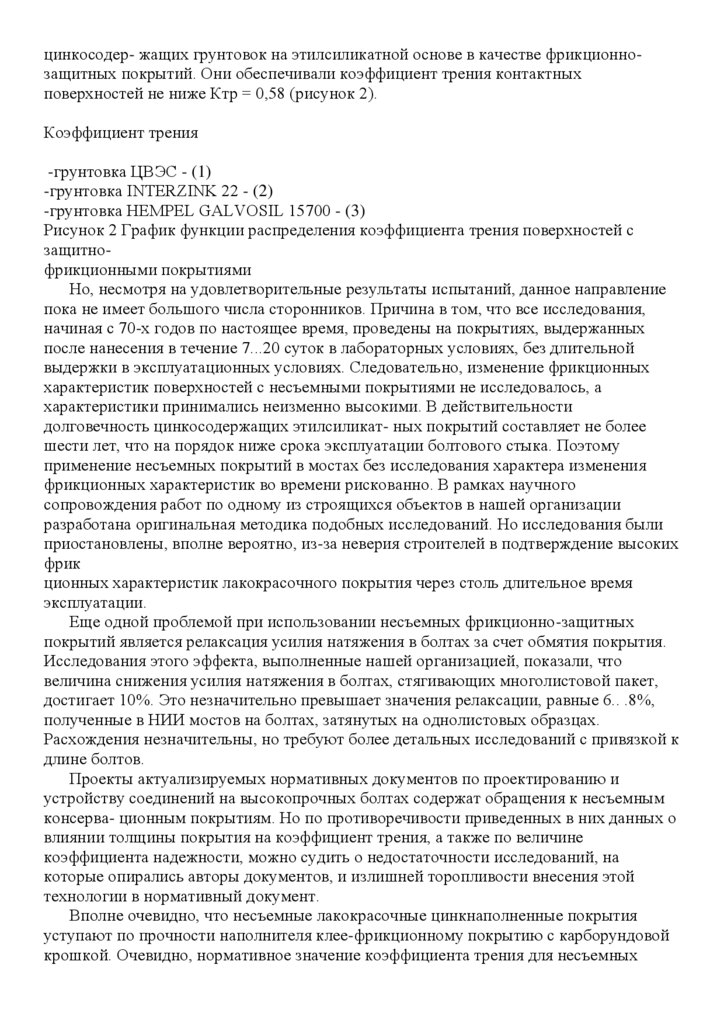

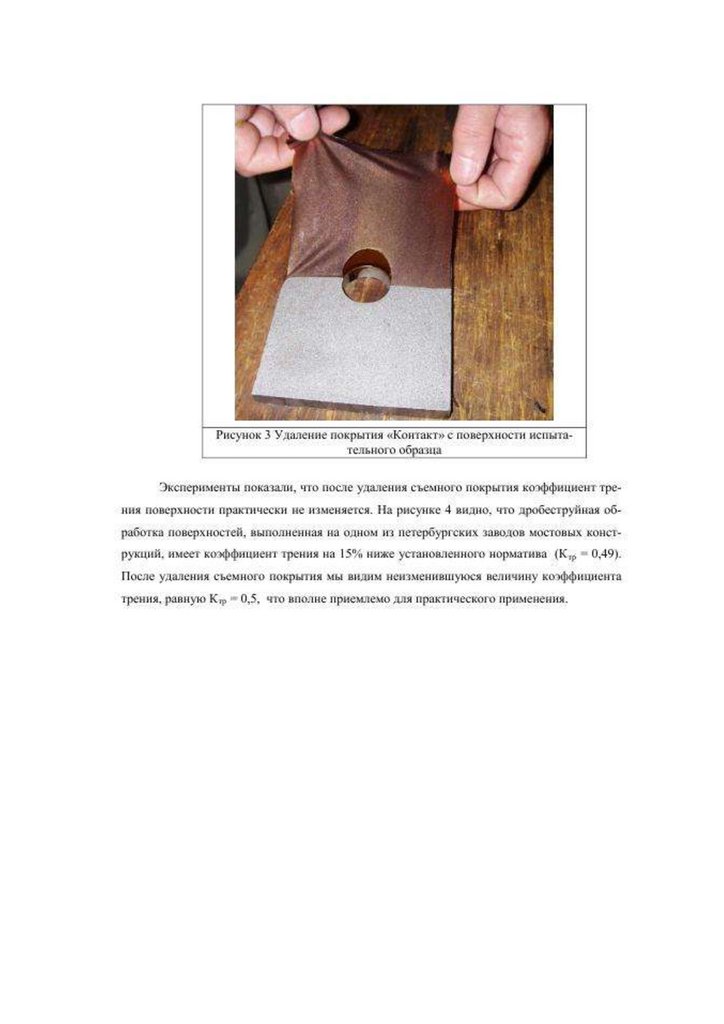

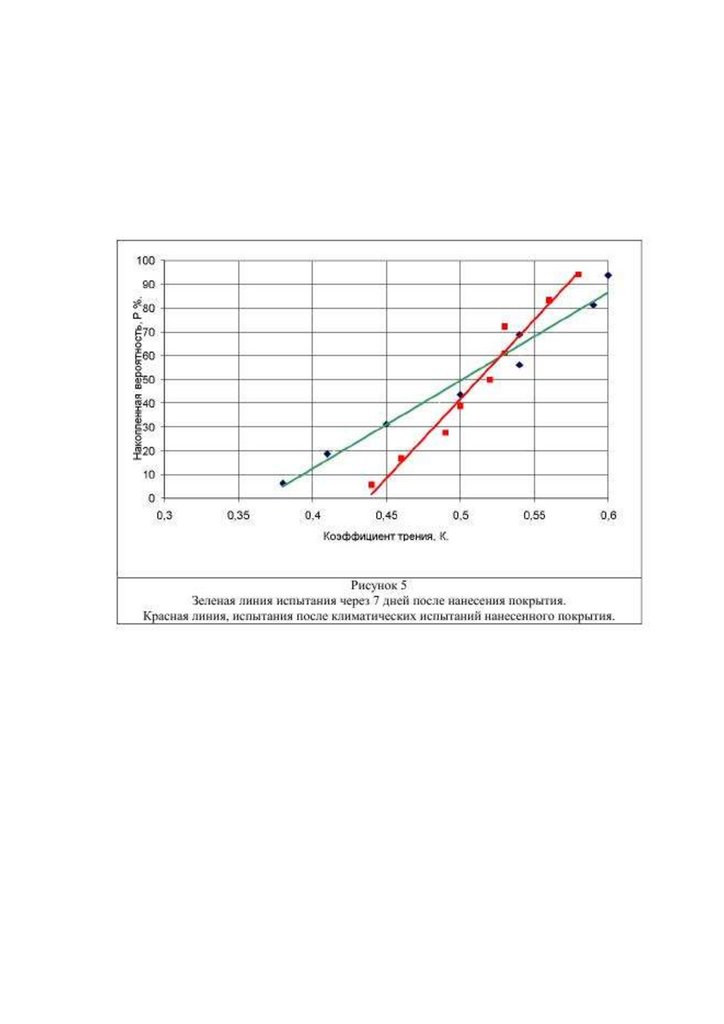

В нашей организации разработана лакокрасочная композиция, обладающая

минимальной адгезией к шероховатой поверхности и обеспечивающая защиту от

коррозии не менее двух лет (рисунок 3). Покрытие удаляется в диапазоне температур

от 50°С до минус 40°С.

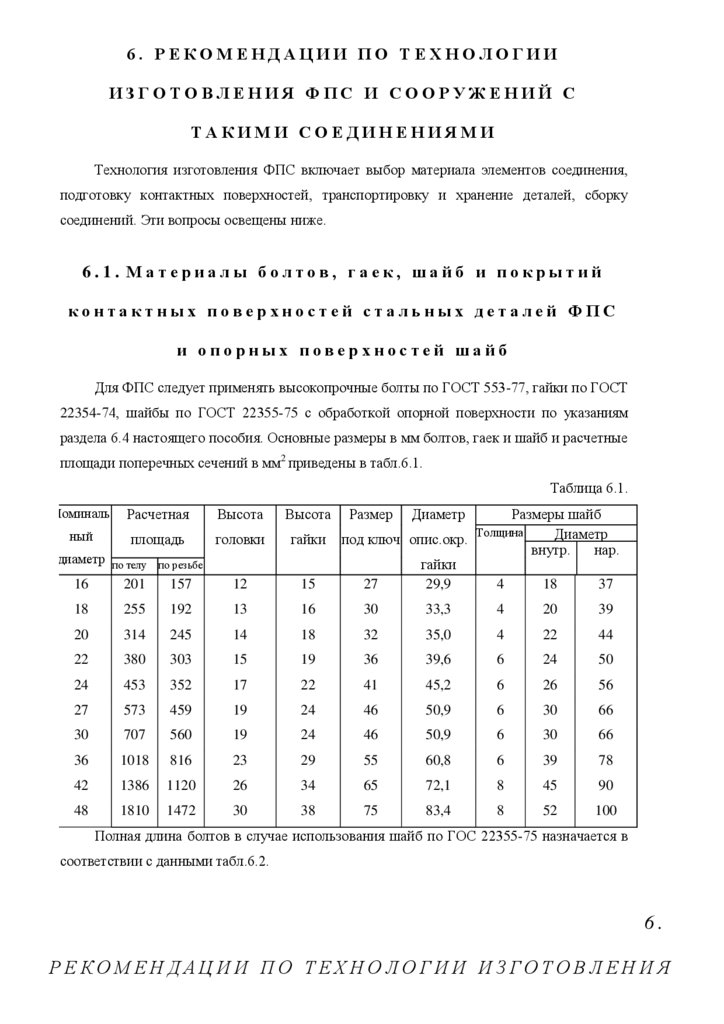

Рисунок 3 Удаление покрытия «Контакт» с поверхности испытаобразца

тельного

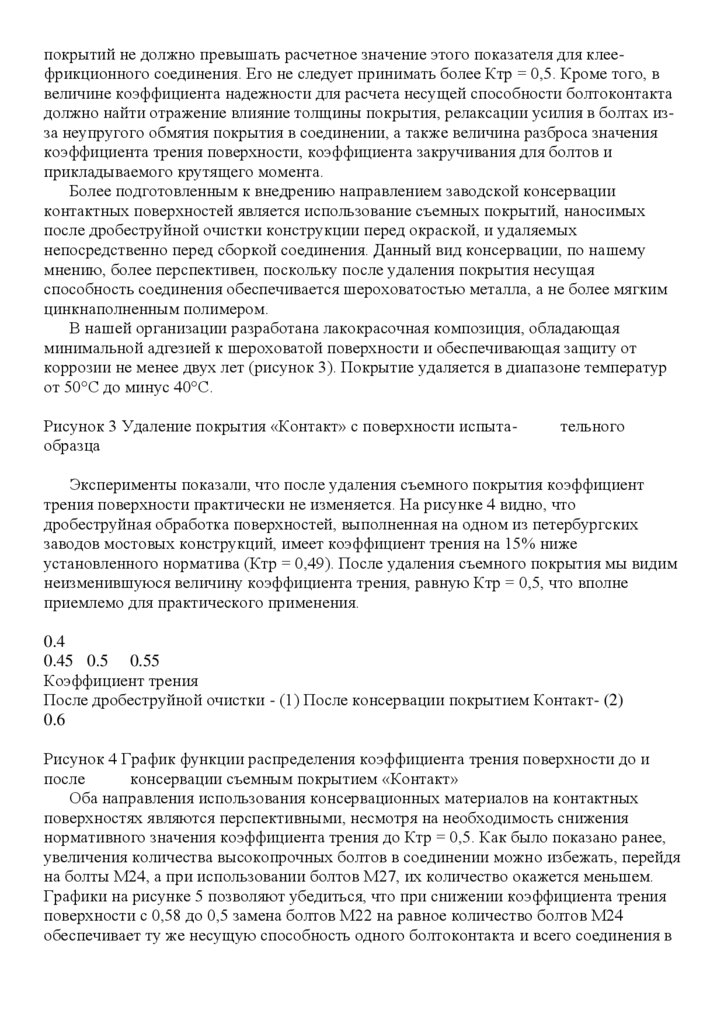

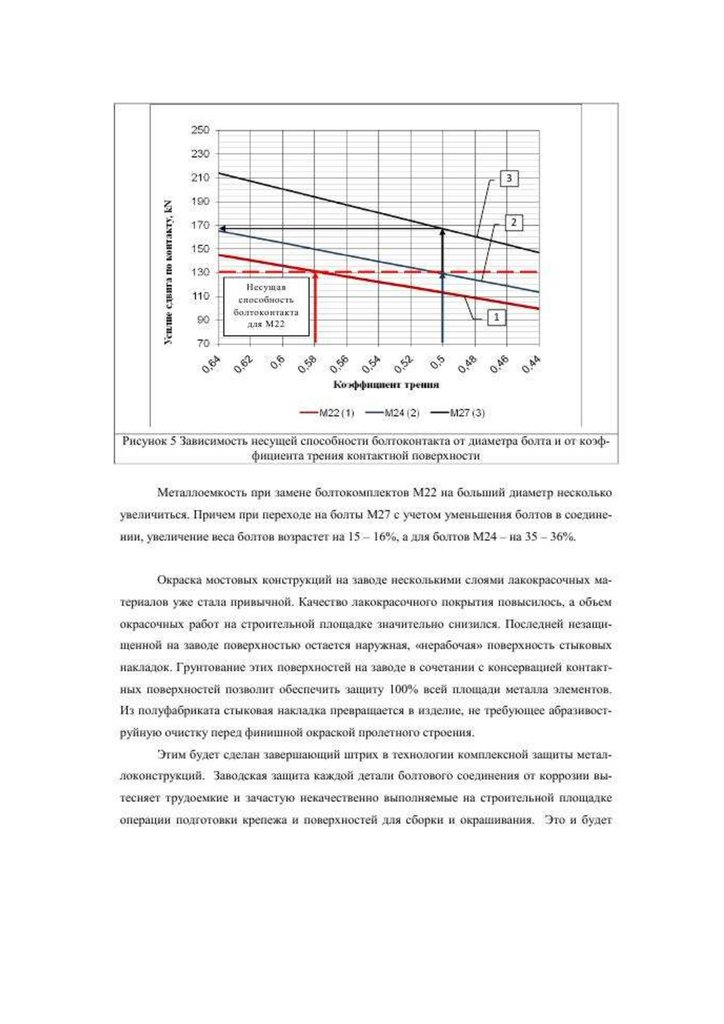

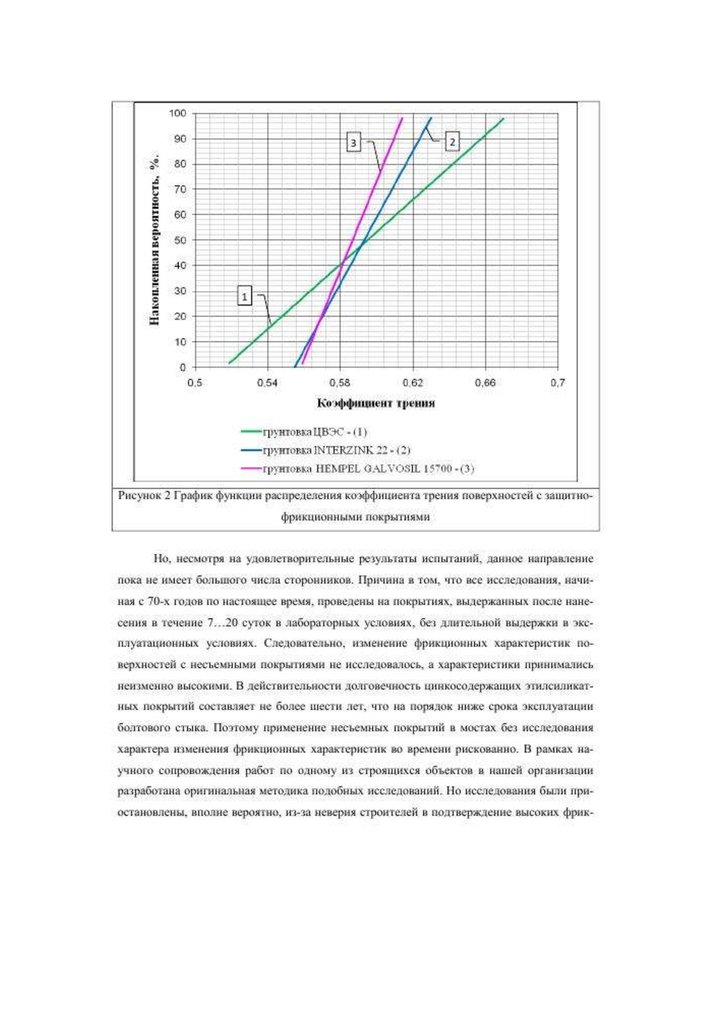

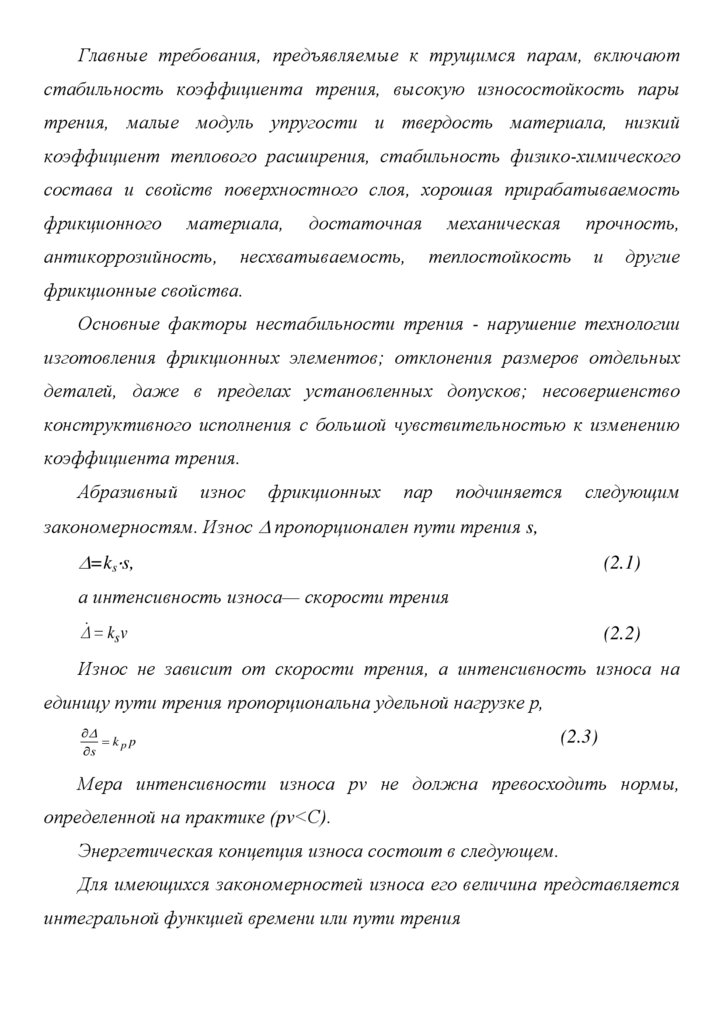

Эксперименты показали, что после удаления съемного покрытия коэффициент

трения поверхности практически не изменяется. На рисунке 4 видно, что

дробеструйная обработка поверхностей, выполненная на одном из петербургских

заводов мостовых конструкций, имеет коэффициент трения на 15% ниже

установленного норматива (Ктр = 0,49). После удаления съемного покрытия мы видим

неизменившуюся величину коэффициента трения, равную Ктр = 0,5, что вполне

приемлемо для практического применения.

0.4

0.45 0.5 0.55

Коэффициент трения

После дробеструйной очистки - (1) После консервации покрытием Контакт- (2)

0.6

Рисунок 4 График функции распределения коэффициента трения поверхности до и

после

консервации съемным покрытием «Контакт»

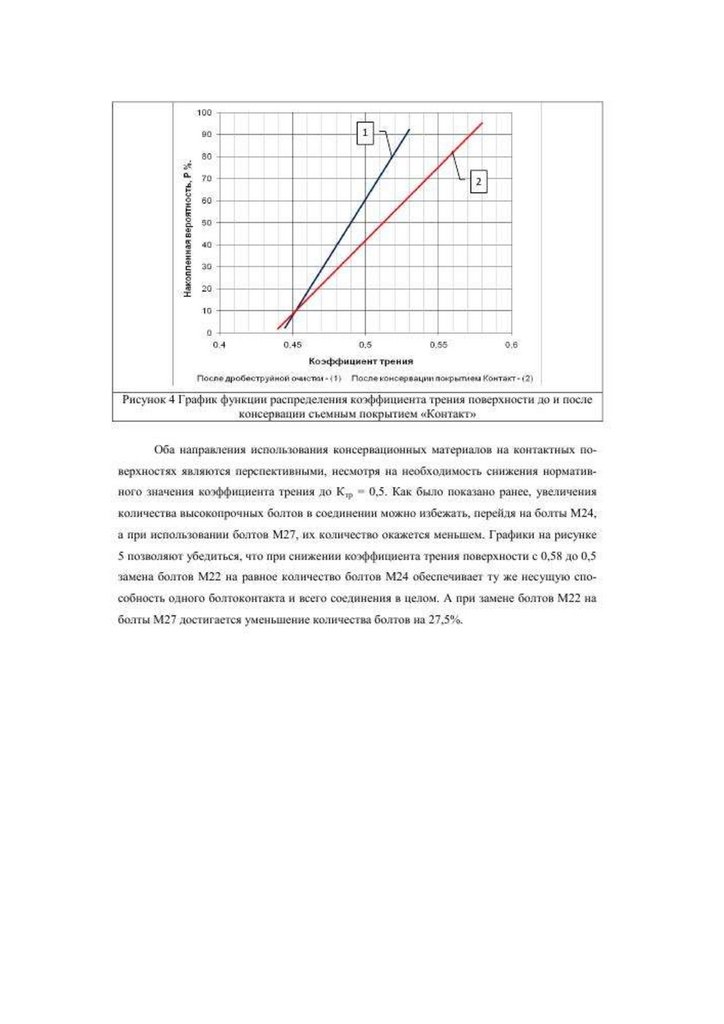

Оба направления использования консервационных материалов на контактных

поверхностях являются перспективными, несмотря на необходимость снижения

нормативного значения коэффициента трения до Ктр = 0,5. Как было показано ранее,

увеличения количества высокопрочных болтов в соединении можно избежать, перейдя

на болты М24, а при использовании болтов М27, их количество окажется меньшем.

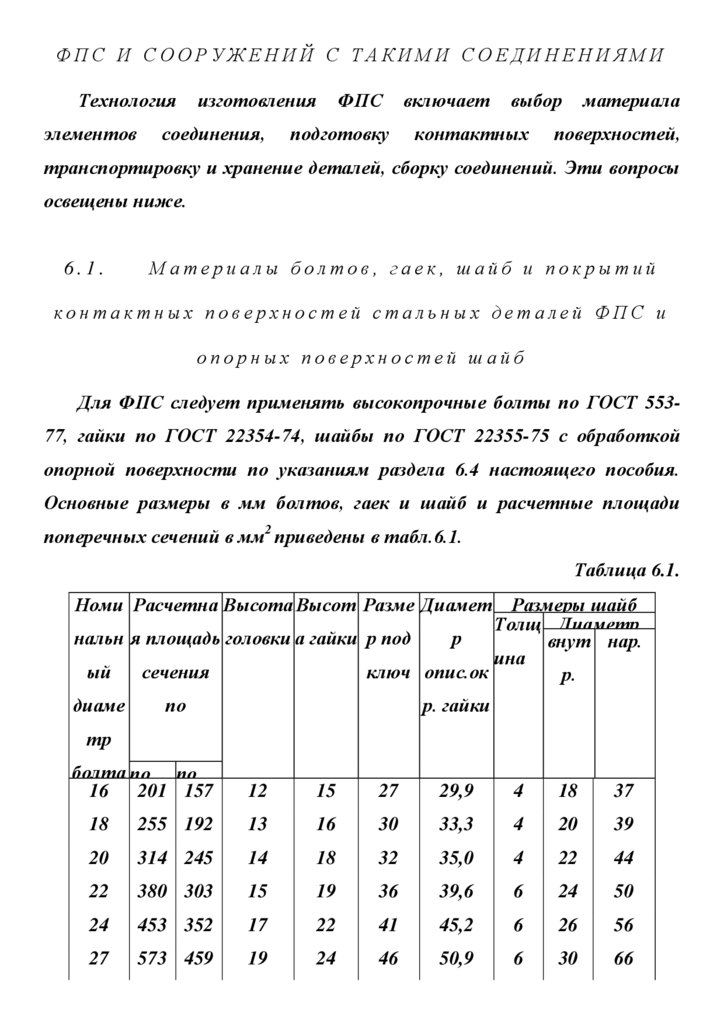

Графики на рисунке 5 позволяют убедиться, что при снижении коэффициента трения

поверхности с 0,58 до 0,5 замена болтов М22 на равное количество болтов М24

обеспечивает ту же несущую способность одного болтоконтакта и всего соединения в

33.

целом. А при замене болтов М22 на болты М27 достигается уменьшение количестваболтов на 27,5%.

250 230

Коэффициент трення

М22 (1)

М24 (2)

М27 (3)

Рисунок 5 Зависимость несущей способности болтоконтакта от диаметра болта и от

коэффициента трения контактной поверхности

Металлоемкость при замене болтокомплектов М22 на больший диаметр несколько

увеличиться. Причем при переходе на болты М27 с учетом уменьшения болтов в

соединении, увеличение веса болтов возрастет на 15 - 16%, а для болтов М24 - на 35 36%.

Окраска мостовых конструкций на заводе несколькими слоями лакокрасочных

материалов уже стала привычной. Качество лакокрасочного покрытия повысилось, а

объем окрасочных работ на строительной площадке значительно снизился. Последней

незащищенной на заводе поверхностью остается наружная, «нерабочая» поверхность

стыковых накладок. Грунтование этих поверхностей на заводе в сочетании с

консервацией контактных поверхностей позволит обеспечить защиту 100% всей

площади металла элементов. Из полуфабриката стыковая накладка превращается в

изделие, не требующее абразивост- руйную очистку перед финишной окраской

пролетного строения.

Этим будет сделан завершающий штрих в технологии комплексной защиты

металлоконструкций. Заводская защита каждой детали болтового соединения от

коррозии вытесняет трудоемкие и зачастую некачественно выполняемые на

строительной площадке операции подготовки крепежа и поверхностей для сборки и

окрашивания. Это и будет

являться результатом суммы технологий, призванных сделать монтаж

металлоконструкций действительно индустриальным производством.

34.

35.

36.

37.

38.

39.

40.

41.

42.

43.

44.

45.

46.

47.

48.

49.

50.

51.

52.

53.

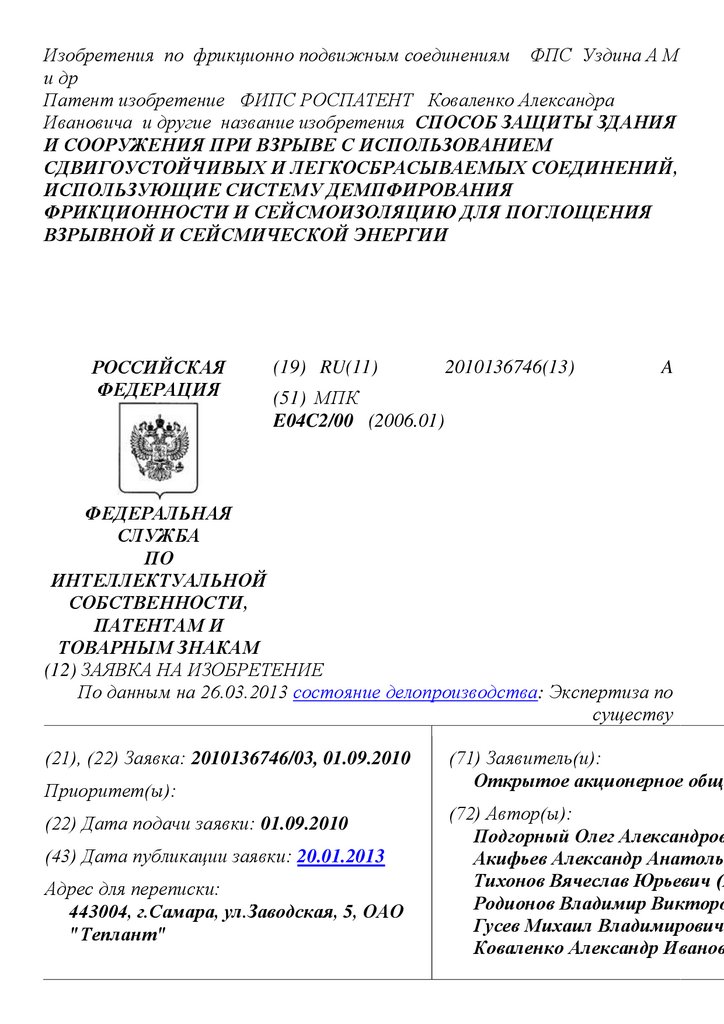

Изобретения по фрикционно подвижным соединениям ФПС Уздина А Ми др

Патент изобретение ФИПС РОСПАТЕНТ Коваленко Александра

Ивановича и другие название изобретения СПОСОБ ЗАЩИТЫ ЗДАНИЯ

И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С ИСПОЛЬЗОВАНИЕМ

СДВИГОУСТОЙЧИВЫХ И ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ,

ИСПОЛЬЗУЮЩИЕ СИСТЕМУ ДЕМПФИРОВАНИЯ

ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ ДЛЯ ПОГЛОЩЕНИЯ

ВЗРЫВНОЙ И СЕЙСМИЧЕСКОЙ ЭНЕРГИИ

РОССИЙСКАЯ

ФЕДЕРАЦИЯ

(19) RU(11)

2010136746(13)

A

(51) МПК

E04C2/00 (2006.01)

ФЕДЕРАЛЬНАЯ

СЛУЖБА

ПО

ИНТЕЛЛЕКТУАЛЬНОЙ

СОБСТВЕННОСТИ,

ПАТЕНТАМ И

ТОВАРНЫМ ЗНАКАМ

(12) ЗАЯВКА НА ИЗОБРЕТЕНИЕ

По данным на 26.03.2013 состояние делопроизводства: Экспертиза по

существу

(21), (22) Заявка: 2010136746/03, 01.09.2010

Приоритет(ы):

(22) Дата подачи заявки: 01.09.2010

(43) Дата публикации заявки: 20.01.2013

Адрес для переписки:

443004, г.Самара, ул.Заводская, 5, ОАО

"Теплант"

(71) Заявитель(и):

Открытое акционерное обще

(72) Автор(ы):

Подгорный Олег Александров

Акифьев Александр Анатолье

Тихонов Вячеслав Юрьевич (R

Родионов Владимир Викторо

Гусев Михаил Владимирович

Коваленко Александр Иванов

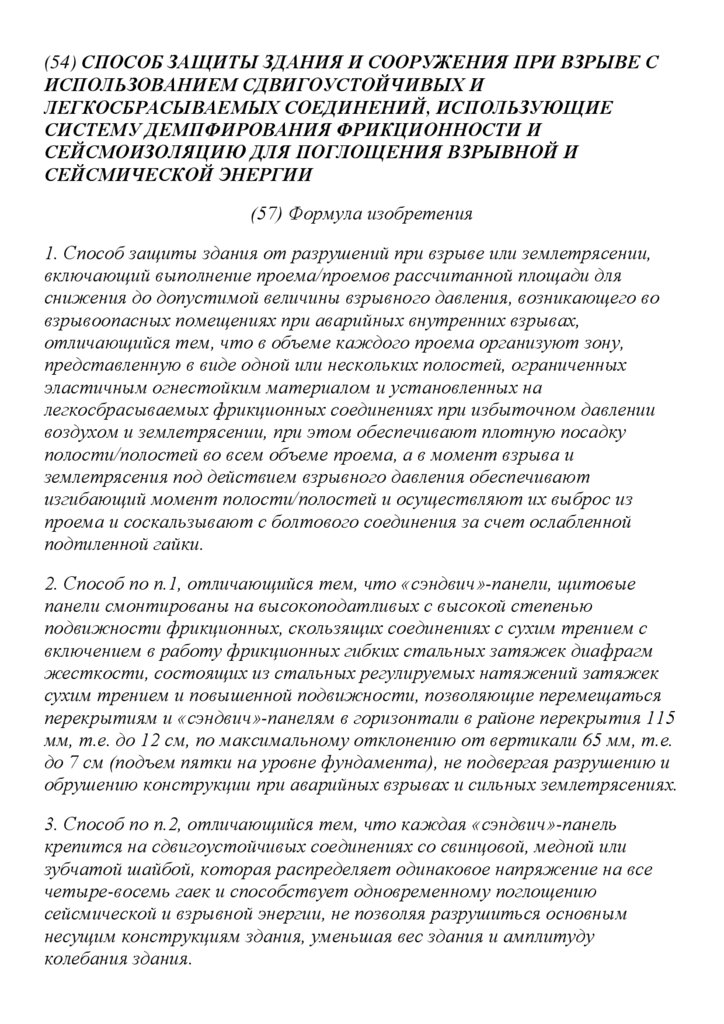

54.

(54) СПОСОБ ЗАЩИТЫ ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ СИСПОЛЬЗОВАНИЕМ СДВИГОУСТОЙЧИВЫХ И

ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ, ИСПОЛЬЗУЮЩИЕ

СИСТЕМУ ДЕМПФИРОВАНИЯ ФРИКЦИОННОСТИ И

СЕЙСМОИЗОЛЯЦИЮ ДЛЯ ПОГЛОЩЕНИЯ ВЗРЫВНОЙ И

СЕЙСМИЧЕСКОЙ ЭНЕРГИИ

(57) Формула изобретения

1. Способ защиты здания от разрушений при взрыве или землетрясении,

включающий выполнение проема/проемов рассчитанной площади для

снижения до допустимой величины взрывного давления, возникающего во

взрывоопасных помещениях при аварийных внутренних взрывах,

отличающийся тем, что в объеме каждого проема организуют зону,

представленную в виде одной или нескольких полостей, ограниченных

эластичным огнестойким материалом и установленных на

легкосбрасываемых фрикционных соединениях при избыточном давлении

воздухом и землетрясении, при этом обеспечивают плотную посадку

полости/полостей во всем объеме проема, а в момент взрыва и

землетрясения под действием взрывного давления обеспечивают

изгибающий момент полости/полостей и осуществляют их выброс из

проема и соскальзывают с болтового соединения за счет ослабленной

подпиленной гайки.

2. Способ по п.1, отличающийся тем, что «сэндвич»-панели, щитовые

панели смонтированы на высокоподатливых с высокой степенью

подвижности фрикционных, скользящих соединениях с сухим трением с

включением в работу фрикционных гибких стальных затяжек диафрагм

жесткости, состоящих из стальных регулируемых натяжений затяжек

сухим трением и повышенной подвижности, позволяющие перемещаться

перекрытиям и «сэндвич»-панелям в горизонтали в районе перекрытия 115

мм, т.е. до 12 см, по максимальному отклонению от вертикали 65 мм, т.е.

до 7 см (подъем пятки на уровне фундамента), не подвергая разрушению и

обрушению конструкции при аварийных взрывах и сильных землетрясениях.

3. Способ по п.2, отличающийся тем, что каждая «сэндвич»-панель

крепится на сдвигоустойчивых соединениях со свинцовой, медной или

зубчатой шайбой, которая распределяет одинаковое напряжение на все

четыре-восемь гаек и способствует одновременному поглощению

сейсмической и взрывной энергии, не позволяя разрушиться основным

несущим конструкциям здания, уменьшая вес здания и амплитуду

колебания здания.

55.

4. Способ по п.3, отличающийся тем, что за счет новой конструкциисдвигоустойчивого податливого соединения на шарнирных узлах и гибких

диафрагмах «сэндвич»-панели могут монтироваться как самонесущие без

стального каркаса для малоэтажных зданий и сооружений.

5. Способ по п.4, отличающийся тем, что система демпфирования и

фрикционности и поглощения сейсмической энергии может определить

величину горизонтального и вертикального перемещения «сэндвич»-панели

и определить ее несущую способность при землетрясении или взрыве

прямо на строительной площадке, пригрузив «сэндвич»-панель и создавая

расчетное перемещение по вертикали лебедкой с испытанием на сдвиг и

перемещение до землетрясения и аварийного взрыва прямо при монтаже

здания и сооружения.

6. Способ по п.5, отличающийся тем, что расчетные опасные

перемещения определяются, проверяются и затем испытываются на

программном комплексе ВК SCAD 7/31 r5, ABAQUS 6.9, MONOMAX 4.2,

ANSYS, PLAKSIS, STARK ES 2006, SoliddWorks 2008, Ing+2006, FondationPL

3d, SivilFem 10, STAAD.Pro, а затем на испытательном при объектном

строительном полигоне прямо на строительной площадке испытываются

фрагменты и узлы, и проверяются экспериментальным путем допустимые

расчетные перемещения строительных конструкций (стеновых «сэндвич»панелей, щитовых деревянных панелей, колонн, перекрытий, перегородок)

на возможные при аварийном взрыве и при землетрясении более 9 баллов

перемещение по методике разработанной испытательным центром ОО

«Сейсмофонд» - «Защита и безопасность городов».

Ссылка изобретения ЛСК Коваленко Теплант Самара

http://www1.fips.ru/fips_servl/fips_servlet

Патент изобретение ФИПС РОСПАТЕНТ Коваленко Александра

Ивановича и другие название изобретения СПОСОБ ЗАЩИТЫ ЗДАНИЯ

И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С ИСПОЛЬЗОВАНИЕМ СДВИГОУСТОЙЧИВЫХ И ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ,

ИСПОЛЬЗУЮЩИЕ СИСТЕМУ ДЕМПФИРОВАНИЯ ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ ДЛЯ ПОГЛОЩЕНИЯ ВЗРЫВНОЙ И

СЕЙСМИЧЕСКОЙ ЭНЕРГИИ

56.

57.

58.

59.

60.

61.

62.

63.

64.

65.

66.

67.

68.

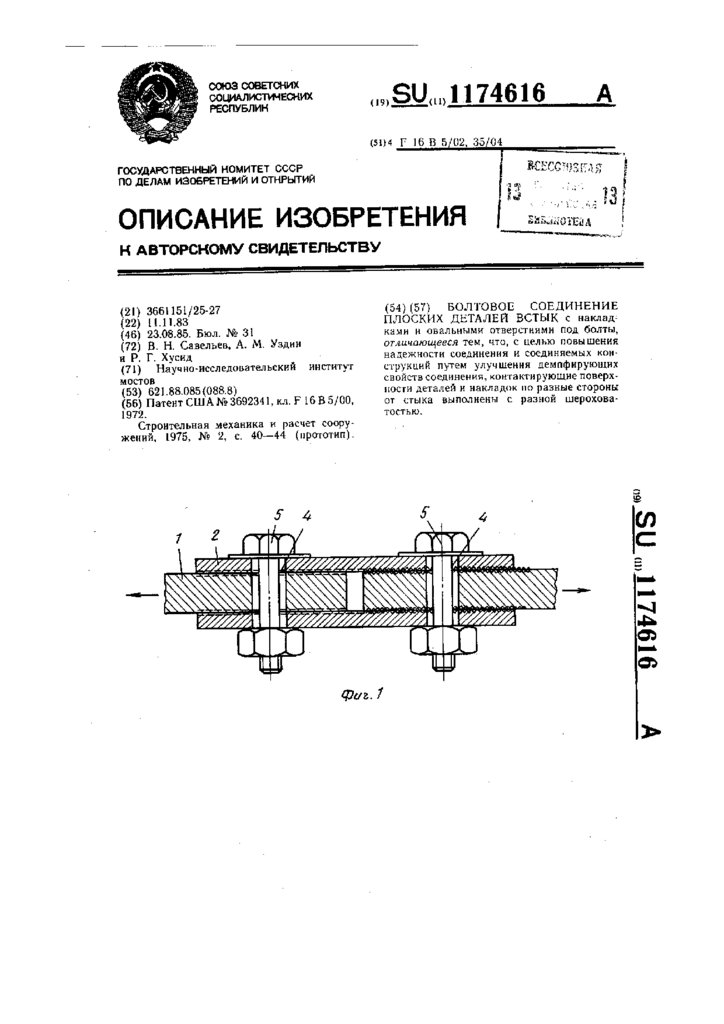

ЭЛЕМЕНТЫ ТЕОРИИ ТРЕНИЯ,РАСЧЕТ И ТЕХНОЛОГИЯ ПРИМЕНЕНИЯ

ФРИКЦИОННО-ПОДВИЖНЫХ СОЕДИНЕНИЙ

УЗДИН А.М., ЕЛИСЕЕВ О.Н., , НИКИТИН А.А., ПАВЛОВ В.Е., СИМКИН

А.Ю., КУЗНЕЦОВА И.О.

ЭЛЕМЕНТЫ ТЕОРИИ ТРЕНИЯ,

РАСЧЕТ И ТЕХНОЛОГИЯ ПРИМЕНЕНИЯ

ФРИКЦИОННО-ПОДВИЖНЫХ СОЕДИНЕНИЙ

69.

СОДЕРЖАНИЕ1

Введение

3

2

Элементы теории трения и износа

6

3

Методика расчета одноболтовых ФПС

18

3.1 Исходные посылки для разработки методики расчета 18

ФПС

3.2 Общее

уравнение

для

определения

несущей 20

способности ФПС.

3.3 Решение общего уравнения для стыковых ФПС

21

3.4 Решение общего уравнения для нахлесточных ФПС

22

4

Анализ экспериментальных исследований работы 26

ФПС

5

Оценка

параметров

диаграммы

деформирования

многоболтовых фрикционно-подвижных соединений 31

(ФПС)

5.1 Общие положения методики расчета многоболтовых 31

ФПС

5.2 Построение уравнений деформирования стыковых 32

многоболтовых ФПС

5.3 Построение

уравнений

деформирования 38

нахлесточных многоболтовых ФПС

6

Рекомендации по технологии изготовления ФПС и

сооружений с такими соединениями

6.1 Материалы

болтов,

гаек,

шайб

42

и

покрытий

контактных поверхностей стальных деталей ФПС и 42

опорных поверхностей шайб

6.2 Конструктивные требования к соединениям

43

70.

6.3 Подготовка контактных поверхностей элементови методы контроля

6.4 Приготовление

грунтовки

45

и

нанесение

ВЖС

83-02-87.

протекторной

Требования

к 46

загрунтованной поверхности. Методы контроля

6.4. Основные требования по технике безопасности

1

при работе с грунтовкой ВЖС 83-02-87

6.4. Транспортировка

2

и

хранение

элементов

47

и

деталей, законсервированных грунтовкой ВЖС 49

83-02-87

6.5 Подготовка

и

нанесение

антифрикционного 49

покрытия на опорные поверхности шайб

6.6 Сборка ФПС

7

Список литературы

49

51

71.

1.ВВЕДЕНИЕСовременный подход к проектированию сооружений, подверженных

экстремальным, в частности, сейсмическим нагрузкам исходит из

целенаправленного проектирования предельных состояний конструкций. В

литературе [1, 2, 11, 18] такой подход получил название проектирования

сооружений с заданными параметрами предельных состояний. Возможны

различные технические реализации отмеченного подхода. Во всех случаях в

конструкции создаются узлы, в которых от экстремальных нагрузок

могут возникать неупругие смещения элементов. Вследствие этих

смещений нормальная эксплуатация сооружения, как правило, нарушается,

однако

исключается

его

обрушение.

Эксплуатационные

качества

сооружения должны легко восстанавливаться после экстремальных

воздействий. Для обеспечения указанного принципа проектирования и были

предложены фрикционно-подвижные болтовые соединения.

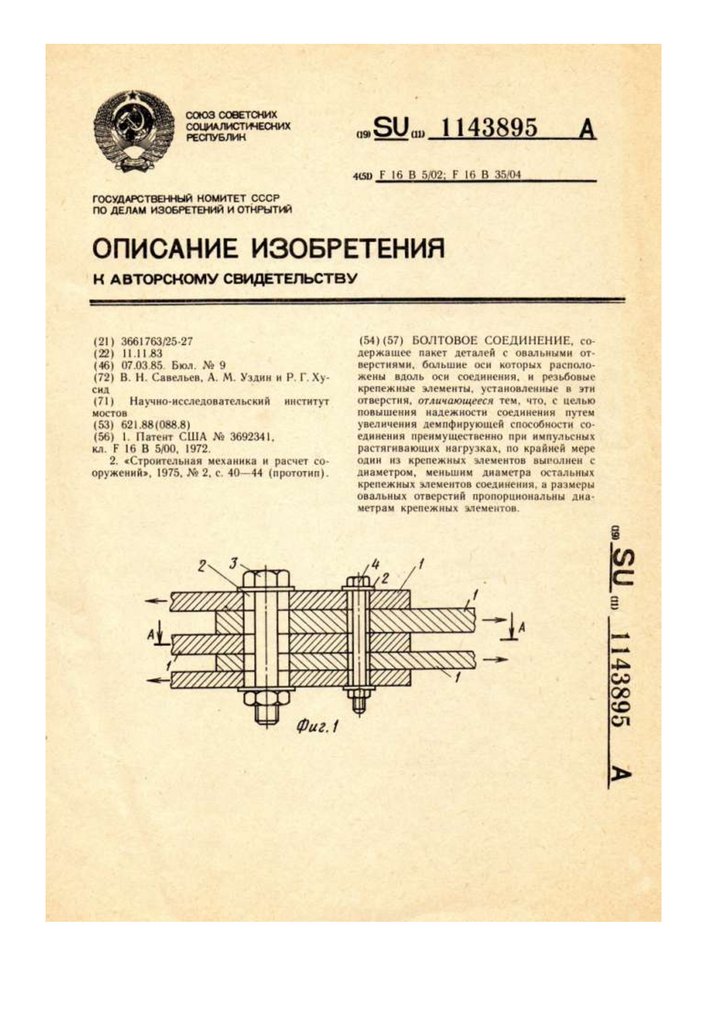

Под фрикционно-подвижными соединениями (ФПС) понимаются

соединения

металлоконструкций

высокопрочными

болтами,

отличающиеся тем, что отверстия под болты в соединяемых деталях

выполнены

овальными

вдоль

направления

действия

экстремальных

нагрузок. При экстремальных нагрузках происходит взаимная сдвижка

соединяемых деталей на величину до 3-4 диаметров используемых

высокопрочных болтов. Работа таких соединений имеет целый ряд

особенностей и существенно влияет на поведение конструкции в целом.

При этом во многих случаях оказывается возможным снизить затраты на

усиление сооружения, подверженного сейсмическим и другим интенсивным

нагрузкам.

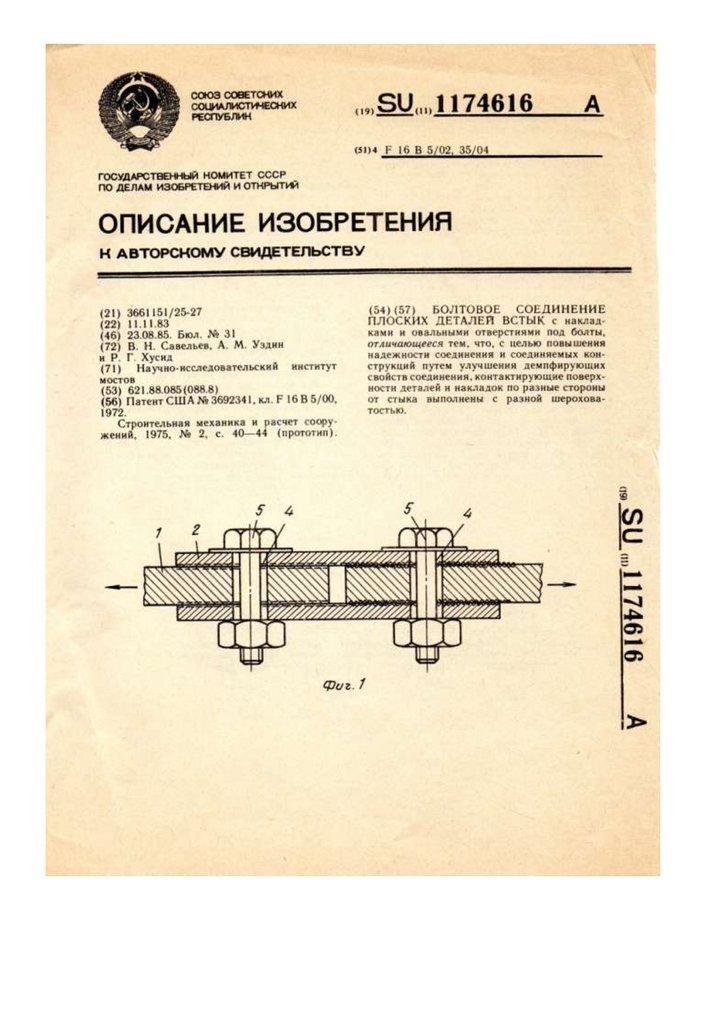

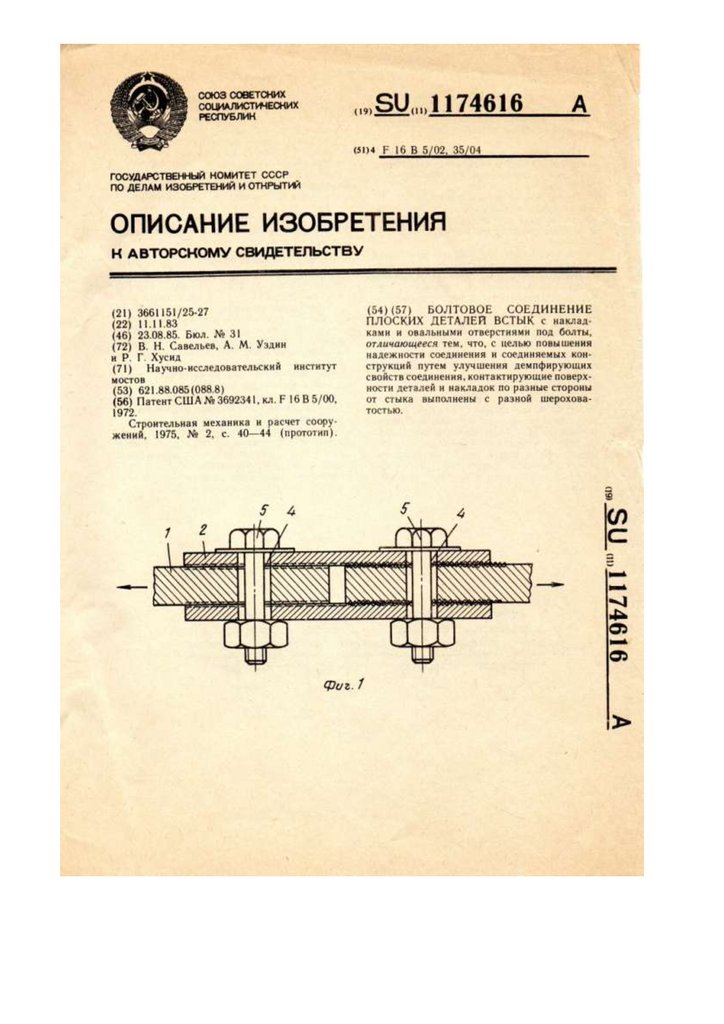

ФПС были предложены в НИИ мостов ЛИИЖТа в 1980 г. для

реализации принципа проектирования мостовых конструкций с заданными

72.

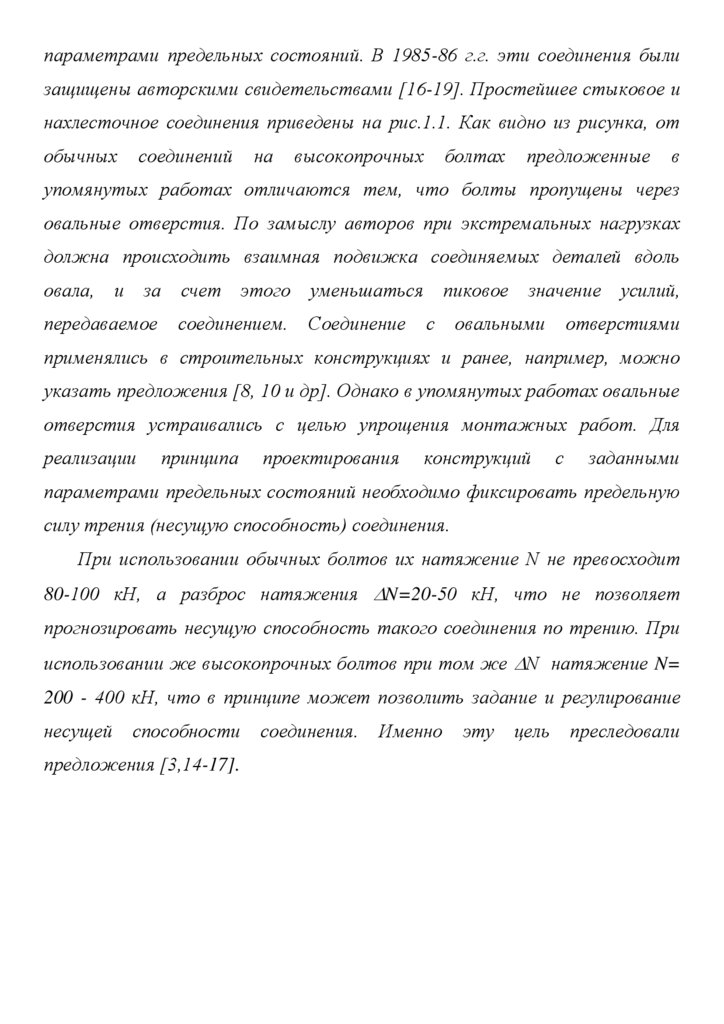

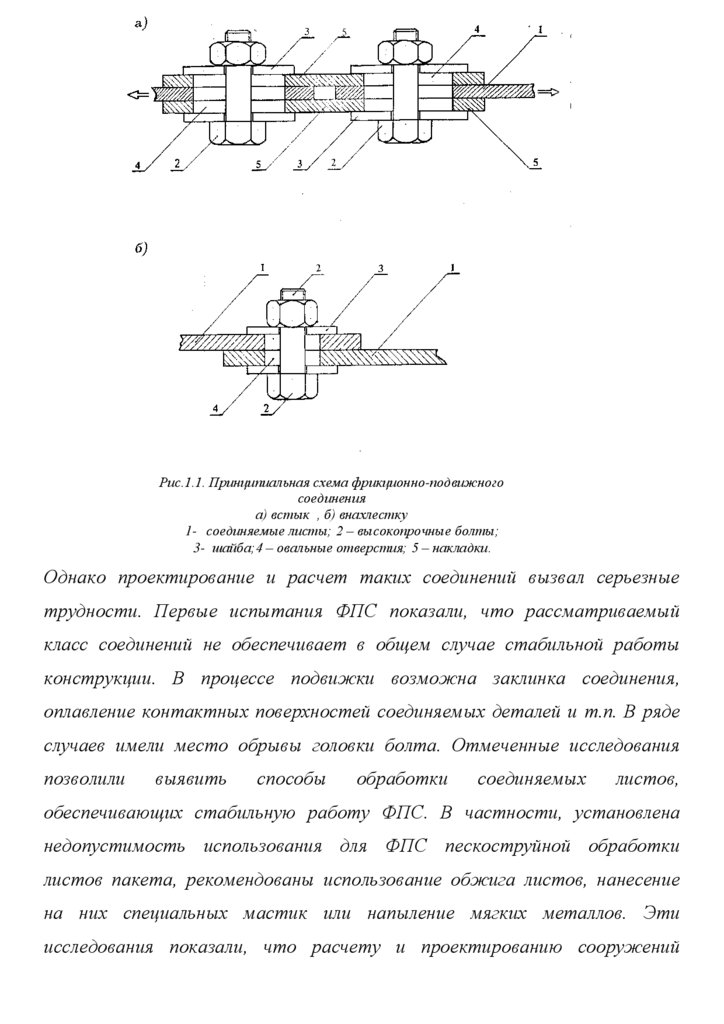

параметрами предельных состояний. В 1985-86 г.г. эти соединения былизащищены авторскими свидетельствами [16-19]. Простейшее стыковое и

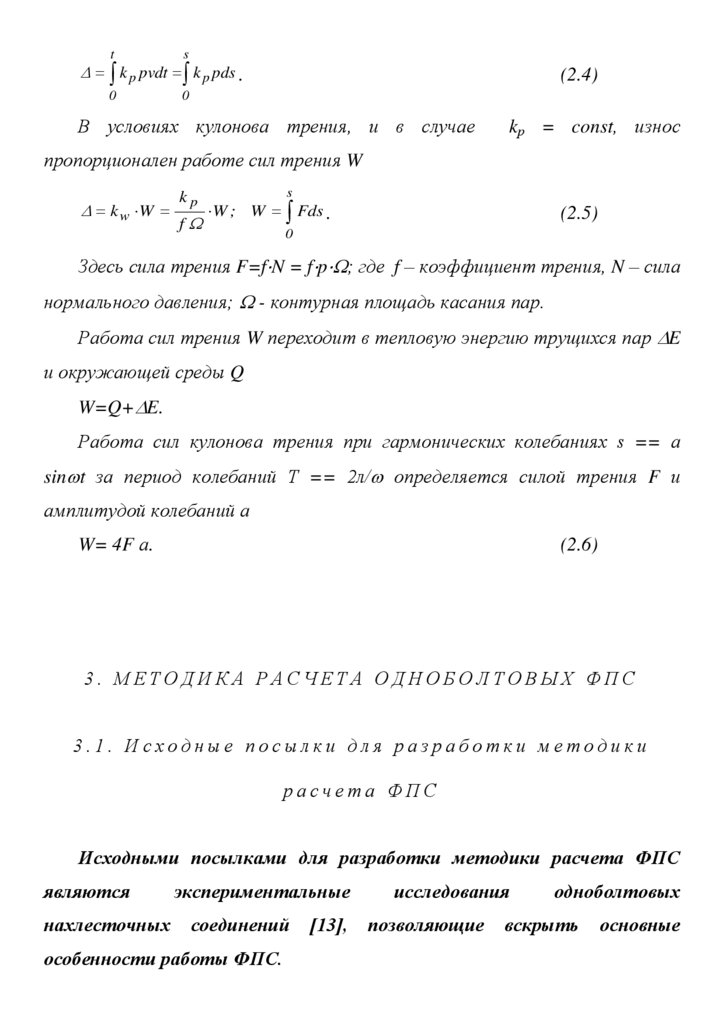

нахлесточное соединения приведены на рис.1.1. Как видно из рисунка, от

обычных

соединений

на

высокопрочных

болтах

предложенные

в

упомянутых работах отличаются тем, что болты пропущены через

овальные отверстия. По замыслу авторов при экстремальных нагрузках

должна происходить взаимная подвижка соединяемых деталей вдоль

овала,

и

за

передаваемое

счет

этого

соединением.

уменьшаться

Соединение

пиковое

с

значение

овальными

усилий,

отверстиями

применялись в строительных конструкциях и ранее, например, можно

указать предложения [8, 10 и др]. Однако в упомянутых работах овальные

отверстия устраивались с целью упрощения монтажных работ. Для

реализации

принципа

проектирования

конструкций

с

заданными

параметрами предельных состояний необходимо фиксировать предельную

силу трения (несущую способность) соединения.

При использовании обычных болтов их натяжение N не превосходит

80-100 кН, а разброс натяжения N=20-50 кН, что не позволяет

прогнозировать несущую способность такого соединения по трению. При

использовании же высокопрочных болтов при том же N натяжение N=

200 - 400 кН, что в принципе может позволить задание и регулирование

несущей

способности

предложения [3,14-17].

соединения.

Именно

эту

цель

преследовали

73.

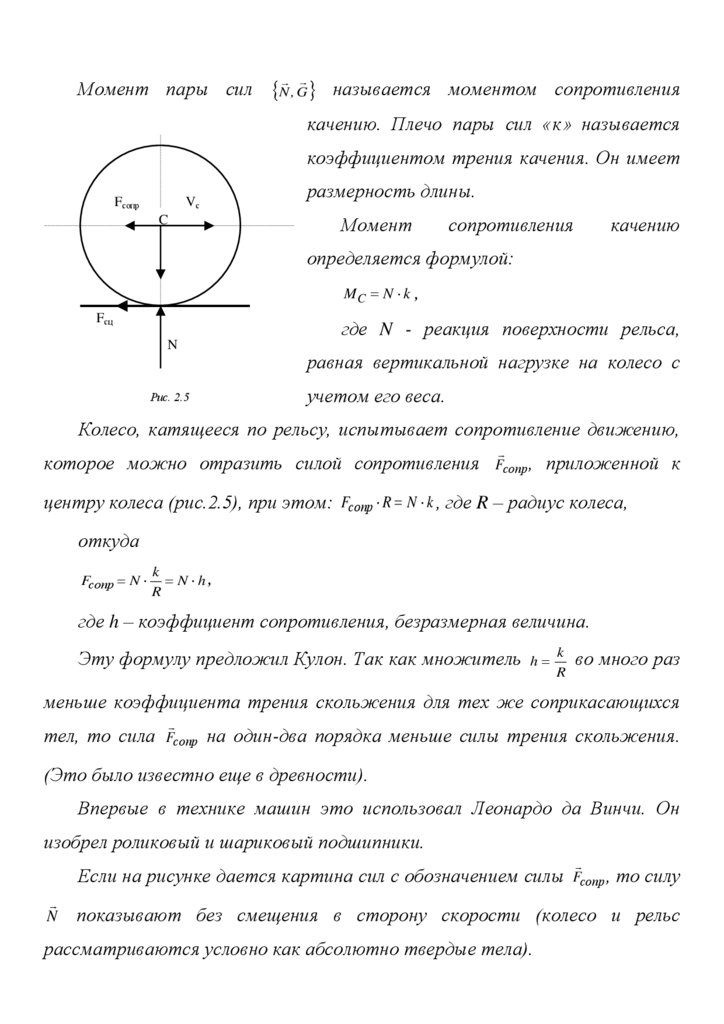

Рис.1.1. Принципиальная схема фрикционно-подвижногосоединения

а) встык , б) внахлестку

1- соединяемые листы; 2 – высокопрочные болты;

3- шайба;4 – овальные отверстия; 5 – накладки.

Однако проектирование и расчет таких соединений вызвал серьезные

трудности. Первые испытания ФПС показали, что рассматриваемый

класс соединений не обеспечивает в общем случае стабильной работы

конструкции. В процессе подвижки возможна заклинка соединения,

оплавление контактных поверхностей соединяемых деталей и т.п. В ряде

случаев имели место обрывы головки болта. Отмеченные исследования

позволили

выявить

способы

обработки

соединяемых

листов,

обеспечивающих стабильную работу ФПС. В частности, установлена

недопустимость использования для ФПС пескоструйной обработки

листов пакета, рекомендованы использование обжига листов, нанесение

на них специальных мастик или напыление мягких металлов. Эти

исследования показали, что расчету и проектированию сооружений

74.

должны предшествовать детальные исследования самих соединений.Однако, до настоящего времени в литературе нет еще систематического

изложения общей теории ФПС даже для одноболтового соединения,

отсутствует теория работы многоболтовых ФПС. Сложившаяся

ситуация сдерживает внедрение прогрессивных соединений в практику

строительства.

В силу изложенного можно заключить, что ФПС весьма перспективны

для использования в сейсмостойком строительстве, однако, для этого

необходимо детально изложить, а в отдельных случаях и развить теорию

работы таких соединений, методику инженерного расчета самих ФПС и

сооружений с такими соединениями. Целью, предлагаемого пособия

является

систематическое

изложение

теории

работы

ФПС

и

практических методов их расчета. В пособии приводится также и

технология монтажа ФПС.

2.ЭЛЕМЕНТЫ ТЕОРИИ ТРЕНИЯ И ИЗНОСА

Развитие науки и техники в последние десятилетия показало, что

надежные и долговечные машины, оборудование и приборы могут быть

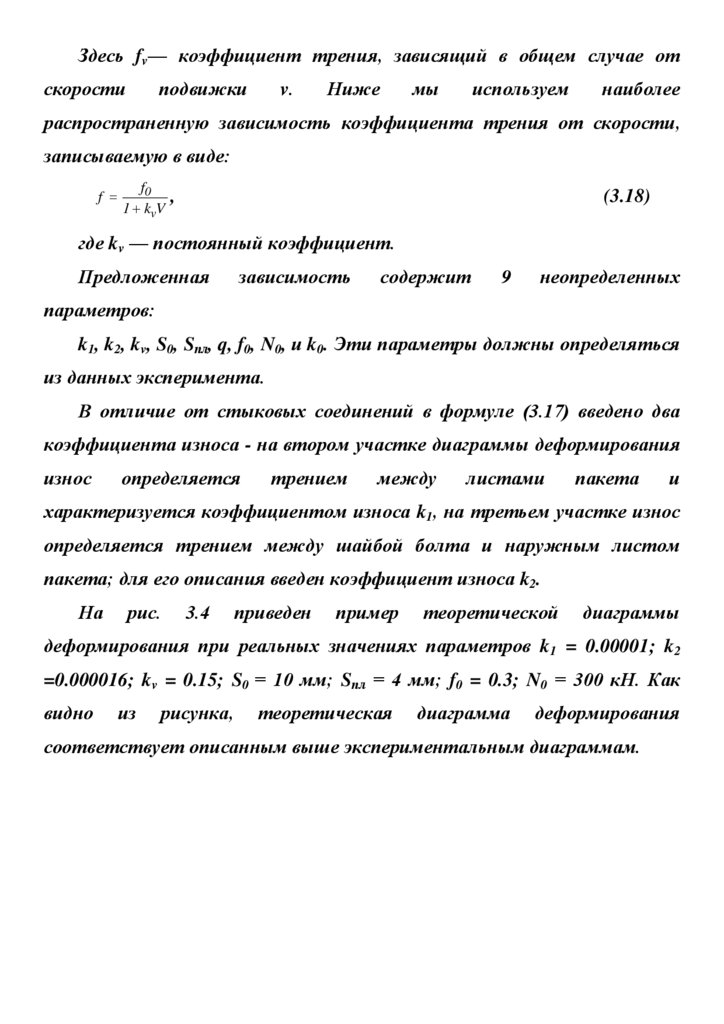

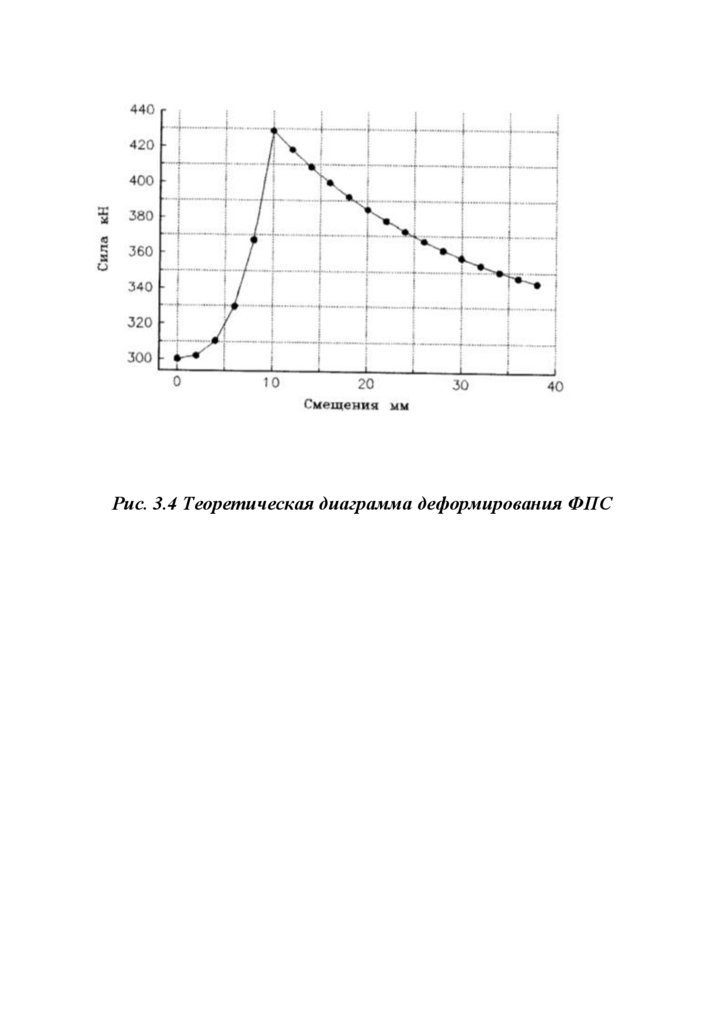

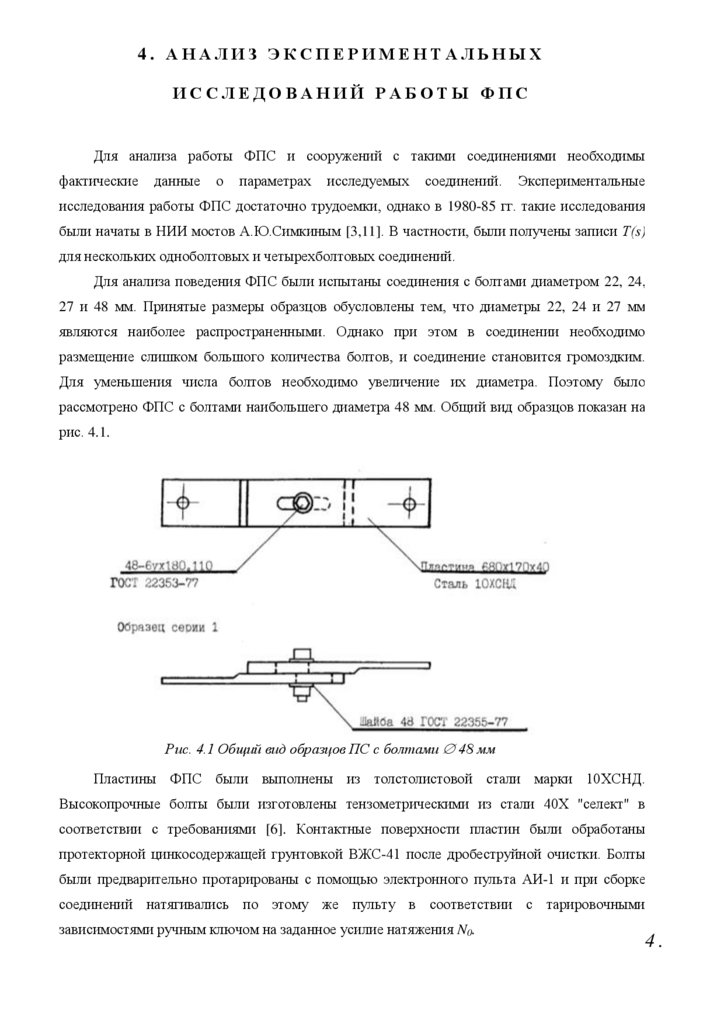

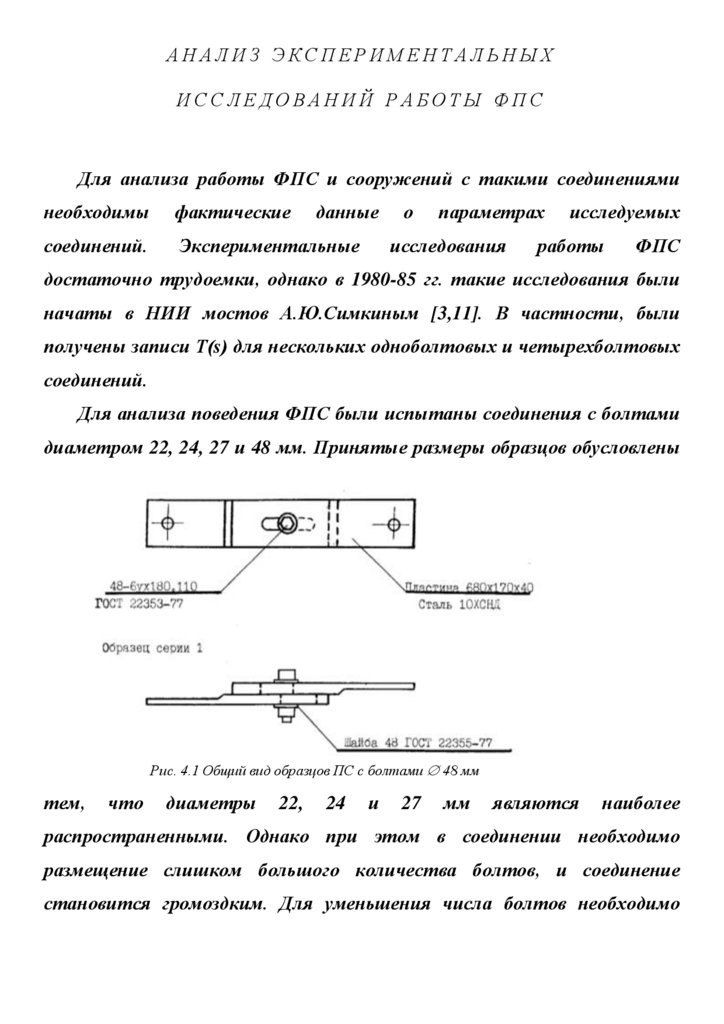

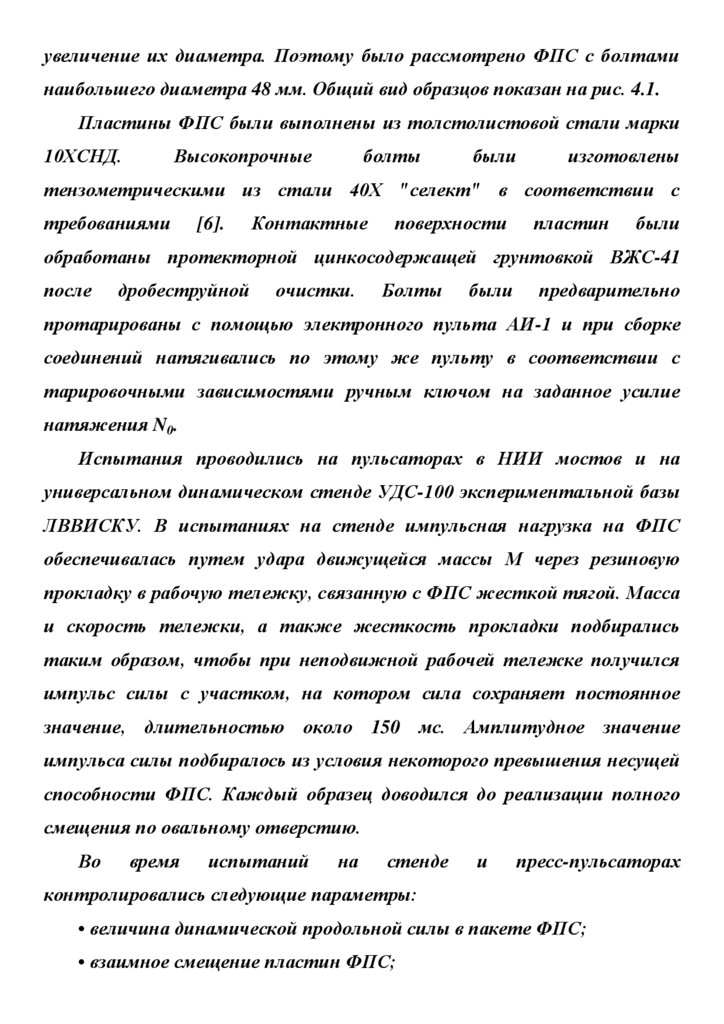

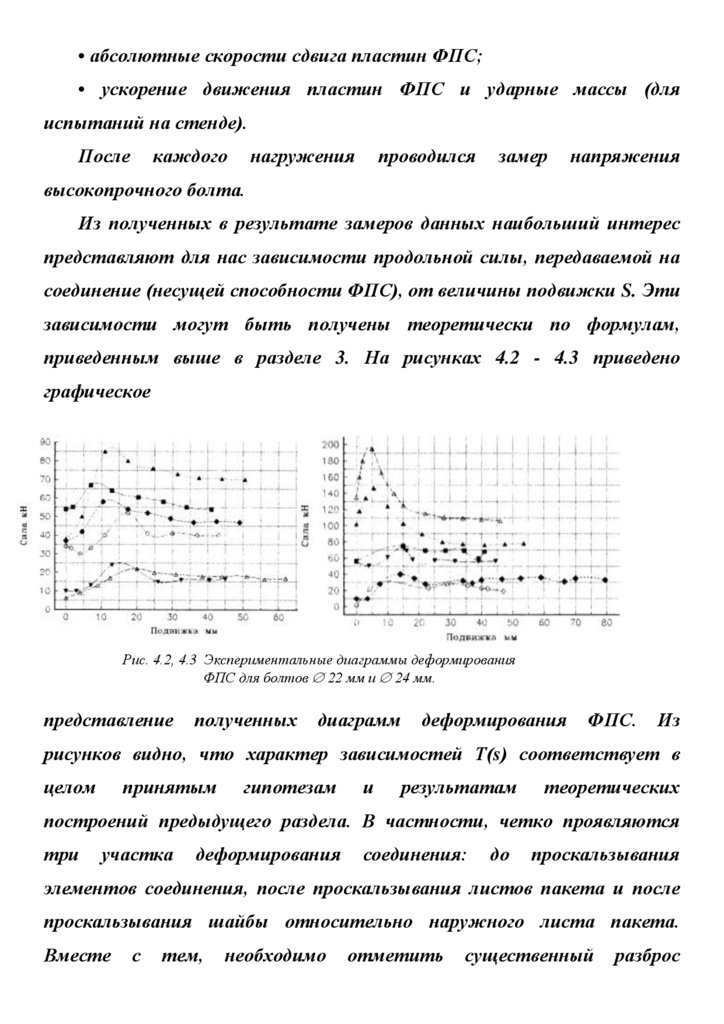

созданы только при удачном решении теоретических и прикладных задач