Similar presentations:

Взаимозаменяемость и нормирование точности

1. ВЗАИМОЗАМЕНЯЕМОСТЬ И НОРМИРОВАНИЕ ТОЧНОСТИ

2.

3.

4.

5.

6. Взаимозаменяемость и точность параметров

• На современных машиностроительных заводах детали, как правило,изготавливают независимо друг от друга в одних цехах, а собирают в

сборочные единицы и изделия - в других. Несмотря на это, сборка изделия

осуществляется без подгонки деталей, а полученные в результате сборки

изделия отвечают установленным на них техническим условиям.

• Такая организация производства стала возможной благодаря реализации

принципов взаимозаменяемости

• ВЗАИМОЗАМЕНЯЕМОСТЬ - свойство независимо изготовленных с

заданной точностью деталей обеспечивать возможность сборки в

сборочные единицы, а сборочных единиц в механизмы и машины при

соблюдении предъявляемых к ним технических требований. При этом должна

обеспечиваться нормальная работа механизма.

• Взаимозаменяемость обеспечивает:

гарантированное качество продукции.

упрощение процесса сборки, который сводится к простому соединению деталей.

предпосылки к широкой специализации и кооперированию заводов.

возможность организации поточного производства;

упрощение ремонта, который сводится к простой замене детали или узла.

7.

Взаимозаменяемость бывает:

Полная В - позволяет получить заданные показатели качества без

дополнительных операция в процессе сборки.

Неполная В - в процессе сборки допускаются операции, связанные с

подбором или регулировкой некоторых деталей (селективная сборка предварительная сортировка годных деталей на размерные группы)

Внешняя В – это взаимозаменяемость по выходным данным узла: по его

эксплуатационным показателям и присоединительным размерам (пример –

подшипник D, d).

Внутренняя В - взаимозаменяемость отдельных узлов или механизмов,

входящих в изделие (пример – подшипник – тела качения и кольца).

Функциональная В – вид взаимозаменяемости, при которой возможны не

только сборка и замена при ремонте любых деталей, узлов и механизмов, но и

обеспечение

их

необходимых

эксплуатационных

показателей

и

функциональных параметров.

Для обеспечения взаимозаменяемости необходимо, чтобы процессы

конструирования машин, обработки деталей и сборки их в узлы

осуществлялись в соответствии с определенными правилами и нормами,

которые оформляются в виде документа, называемого стандартом.

Стандарт – нормативно–технический документ (ГОСТ, ОСТ, СТП и др),

устанавливающий комплекс норм, правил и требований к объекту

стандартизации.

8. ТОЧНОСТЬ В МАШИНОСТРОЕНИИ

• Точность в технике – это степень приближения истинного значенияпараметра изделия к его заданному значению.

• Для обеспечения взаимозаменяемости и качества функционирования

изделия необходимо нормировать требование к точности по

геометрическим параметрам, к которым относятся:

1. точность размеров или нормированные допуски; Размер каждого

элемента детали должен находиться в определенных пределах и может

отличаться от заданного не больше, чем на установленную величину.

Нормирование точности размера заключается в указании возможных

отклонений от заданного значения.

2. точность формы и расположения поверхностей; Элементы детали

должны иметь заданную номинальную геометрическую форму

(плоскость, цилиндр, конус, сферу и т. д.) и каждый элемент детали

должен быть расположен относительно других в заданном положении.

3. шероховатость и волнистость поверхностей. Нормировать точность

для шероховатости поверхности – это значит установить допускаемые

значения микронеровностей на рассматриваемых поверхностях.

9. Классификация соединений

• Разнообразные виды соединений деталей машин классифицируютсяна группы: по форме соединяемых поверхностей; по характеру

контакта; по степени свободы взаимного перемещения.

По форме соединения бывают:

• гладкие (цилиндрические и конические);

• резьбовые (цилиндрические и конические);

• зубчатые (цилиндрические, конические, винтовые, червячные);

• шлицевые (прямобочные и эвольвентные);

• плоские или с плоскими стыками (например, шпоночное соединение);

• сферические (например, тела качения в подшипнике).

По характеру контакта соединения бывают: с поверхностным

контактом (гладкие, резьбовые и шлицевые); с линейным контактом

(зубчатое соединение); с точечным контактом (сферическое соединение).

По степени свободы взаимного перемещения соединения бывают:

подвижные; неподвижные неразъемные; неподвижные разъемные.

10. Основные понятия допусков и посадок

Основные понятия удобнее рассматривать на примере гладких соединений.ГОСТ 25346-89 Основные нормы взаимозаменяемости. ЕСДП. Общие

положения, ряды допусков и основных отклонений.

ГОСТ 25347-82 Основные нормы взаимозаменяемости. ЕСДП. Поля допусков

и рекомендуемые посадки (числовые значения)

1. Поверхности деталей бывают сопрягаемые и несопрягаемые.

• Сопрягаемые – это поверхности, по которым детали соединяются в

сборочные единицы, а сборочные единицы в механизмы.

• Несопрягаемые или свободные – это конструктивно необходимые

поверхности, не предназначенные для соединения с поверхностями других

деталей.

2. Все элементы деталей сводятся к 2-м: ВАЛ и ОТВЕРСТИЕ

• Внутренние цилиндрические поверхности, а также внутренние

поверхности с параллельными плоскостями являются охватывающими и

условно называются ОТВЕРСТИЯМИ. Диаметры отверстий обозначают D.

• Наружные поверхности являются охватываемыми и условно называются

ВАЛАМИ, обозначают d.

• Остальные, - которые не относятся ни к валу, ни к отверстию

11.

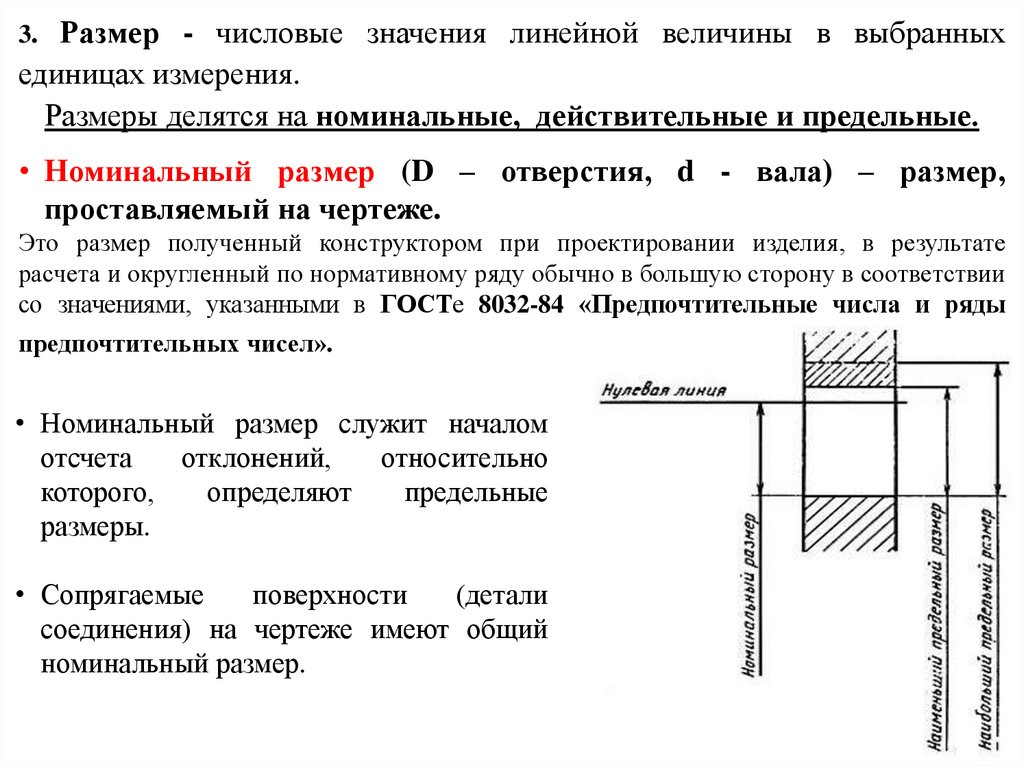

Размер - числовые значения линейной величины в выбранныхединицах измерения.

Размеры делятся на номинальные, действительные и предельные.

3.

• Номинальный размер (D – отверстия, d - вала) – размер,

проставляемый на чертеже.

Это размер полученный конструктором при проектировании изделия, в результате

расчета и округленный по нормативному ряду обычно в большую сторону в соответствии

со значениями, указанными в ГОСТе 8032-84 «Предпочтительные числа и ряды

предпочтительных чисел».

• Номинальный размер служит началом

отсчета

отклонений,

относительно

которого,

определяют

предельные

размеры.

• Сопрягаемые

поверхности

(детали

соединения) на чертеже имеют общий

номинальный размер.

12.

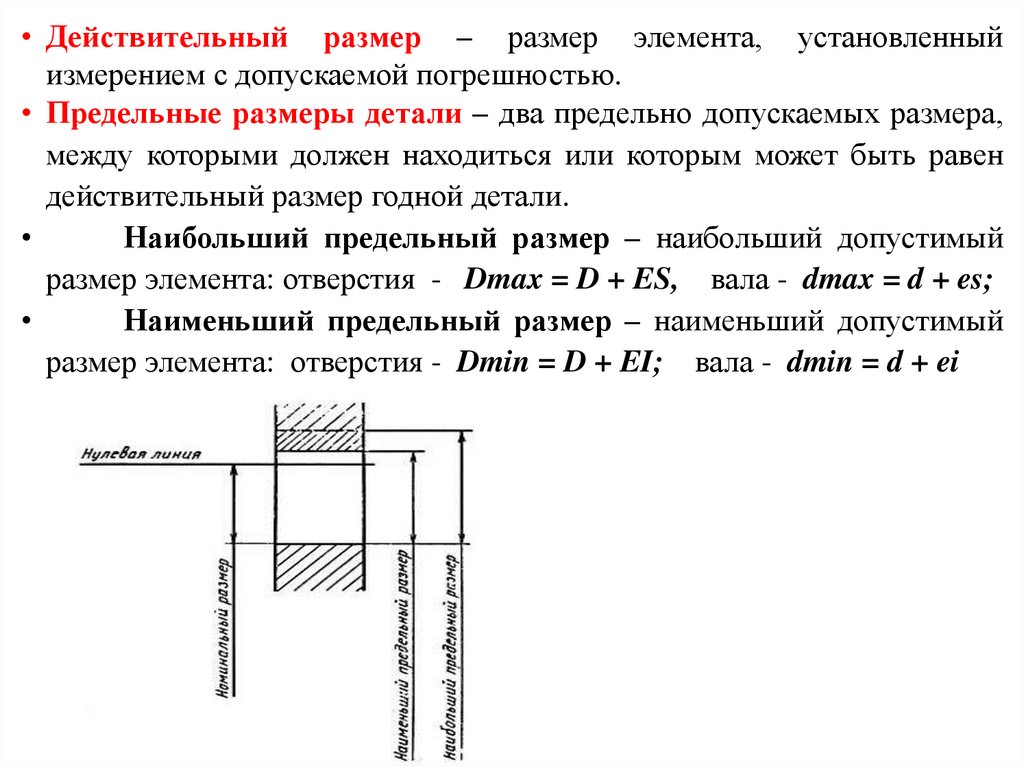

• Действительный размер – размер элемента, установленныйизмерением с допускаемой погрешностью.

• Предельные размеры детали – два предельно допускаемых размера,

между которыми должен находиться или которым может быть равен

действительный размер годной детали.

Наибольший предельный размер – наибольший допустимый

размер элемента: отверстия - Dmax = D + ES, вала - dmax = d + es;

Наименьший предельный размер – наименьший допустимый

размер элемента: отверстия - Dmin = D + EI; вала - dmin = d + ei

13.

4. Допуск (T) – Разность между наибольшим и наименьшимпредельными размерами (или абсолютная величина алгебраической

разности между верхним и нижним отклонениями):

TD - допуск отверстия, Td – допуск вала.

• Допуск всегда положителен.

• Он определяет допускаемое поле рассеяния действительных размеров

годных деталей в партии, т.е. характеризует точность, с которой

должен быть выполнен размер при изготовлении детали.

• TD = Dmax – Dmin = ES – EI;

• Td = dmax – dmin = es –ei.

14.

5. Отклонение – алгебраическая разность между предельным размероми соответствующим номинальным размером

Различают верхнее отклонение и нижнее отклонение.

• Верхнее отклонение – алгебраическая разность между наибольшим

предельным и соответствующим номинальным размерами:

• ES - отверстия,

ES = Dmax – D,

• es – вала,

es = dmax – d.

• Нижнее отклонение – алгебраическая разность между наименьшим

предельным и соответствующим номинальным размерами:

• EI – отверстия,

EI = Dmin – D

• ei – вала,

ei = dmin – d.

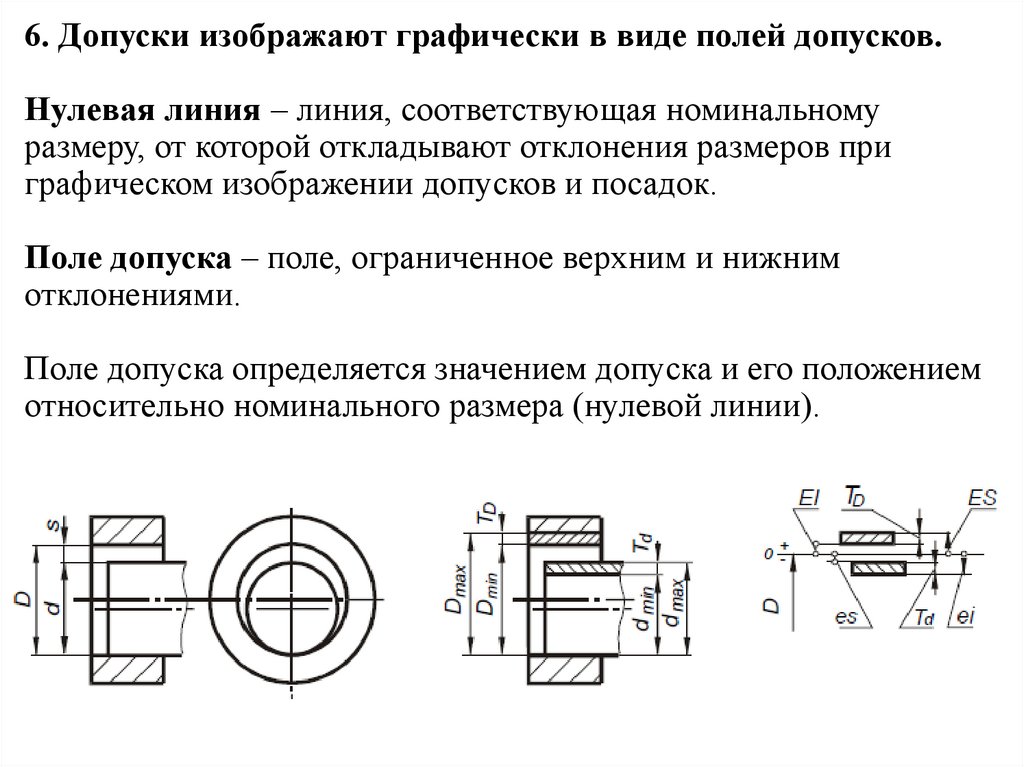

15. 6. Допуски изображают графически в виде полей допусков. Нулевая линия – линия, соответствующая номинальному размеру, от которой

откладывают отклонения размеров приграфическом изображении допусков и посадок.

Поле допуска – поле, ограниченное верхним и нижним

отклонениями.

Поле допуска определяется значением допуска и его положением

относительно номинального размера (нулевой линии).

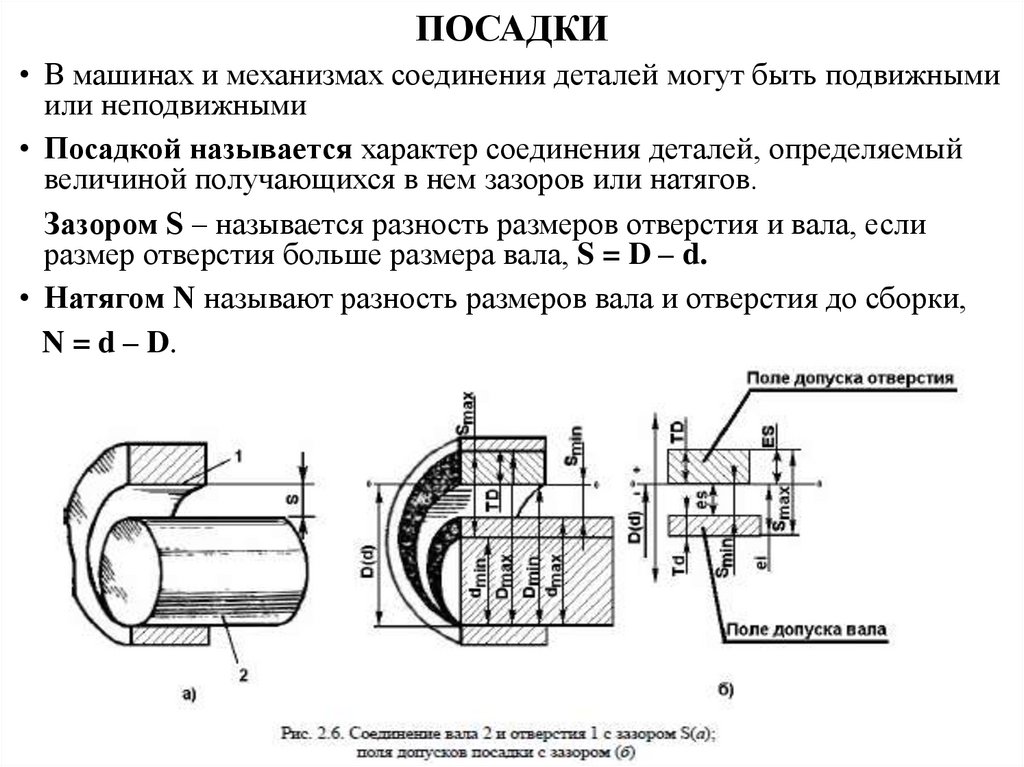

16. ПОСАДКИ

• В машинах и механизмах соединения деталей могут быть подвижнымиили неподвижными

• Посадкой называется характер соединения деталей, определяемый

величиной получающихся в нем зазоров или натягов.

Зазором S – называется разность размеров отверстия и вала, если

размер отверстия больше размера вала, S = D – d.

• Натягом N называют разность размеров вала и отверстия до сборки,

N = d – D.

17.

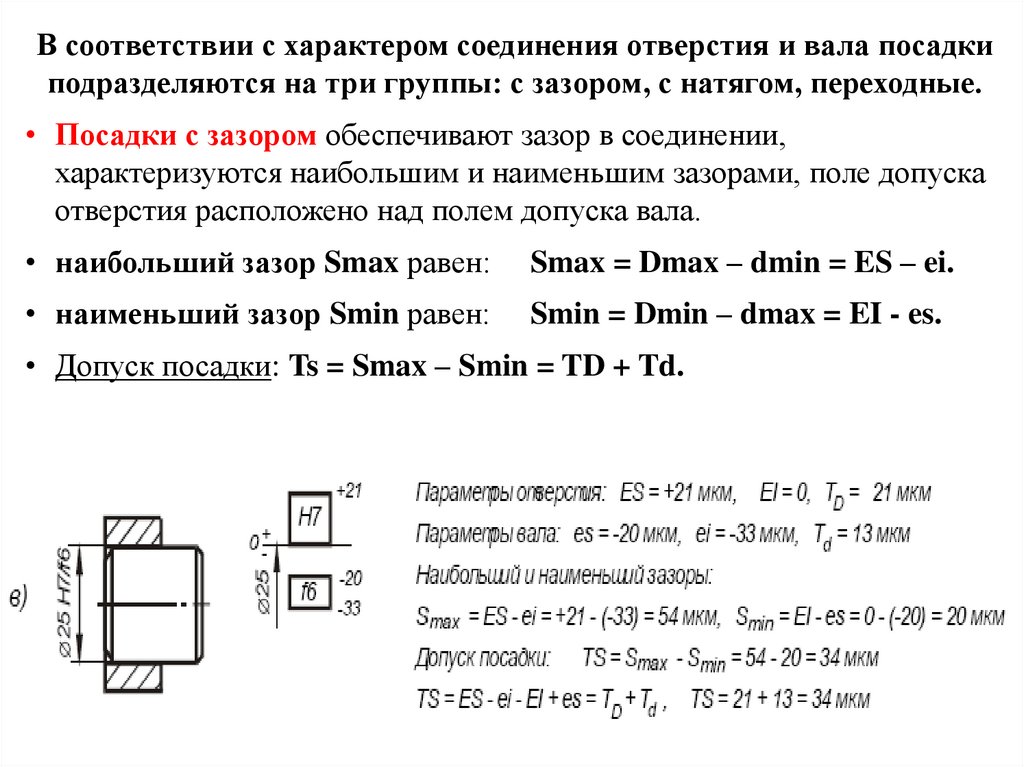

В соответствии с характером соединения отверстия и вала посадкиподразделяются на три группы: с зазором, с натягом, переходные.

• Посадки с зазором обеспечивают зазор в соединении,

характеризуются наибольшим и наименьшим зазорами, поле допуска

отверстия расположено над полем допуска вала.

• наибольший зазор Smax равен:

Smax = Dmax – dmin = ES – ei.

• наименьший зазор Smin равен:

Smin = Dmin – dmax = EI - es.

• Допуск посадки: Ts = Smax – Smin = TD + Td.

18.

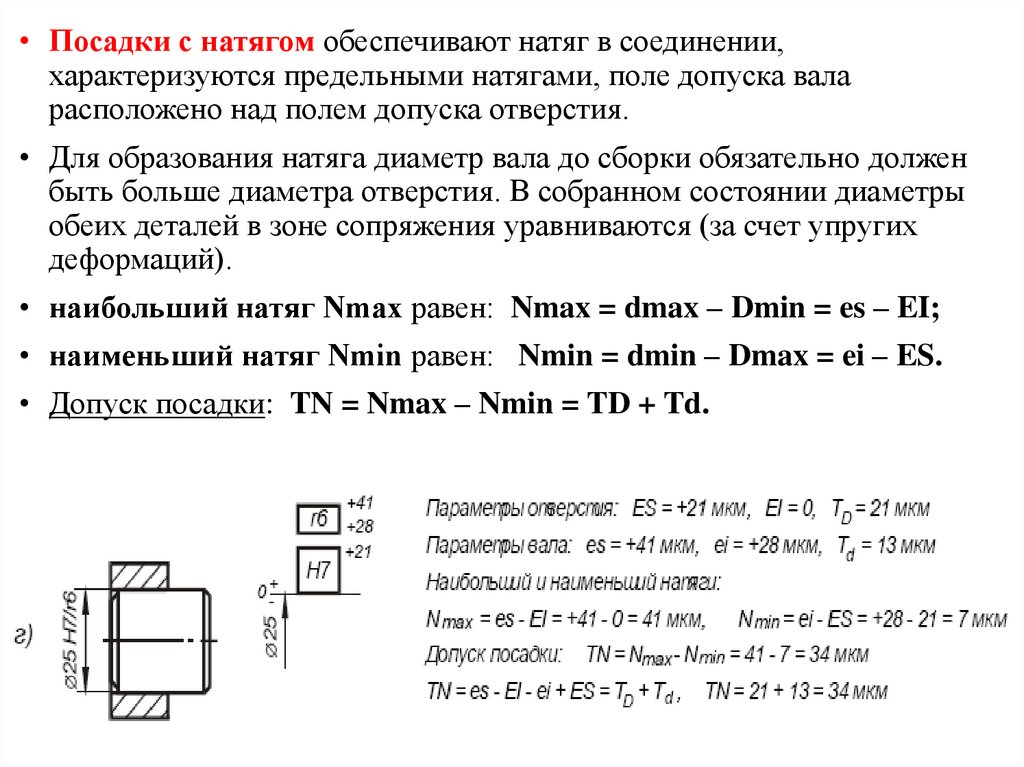

• Посадки с натягом обеспечивают натяг в соединении,характеризуются предельными натягами, поле допуска вала

расположено над полем допуска отверстия.

• Для образования натяга диаметр вала до сборки обязательно должен

быть больше диаметра отверстия. В собранном состоянии диаметры

обеих деталей в зоне сопряжения уравниваются (за счет упругих

деформаций).

• наибольший натяг Nmax равен: Nmax = dmax – Dmin = es – EI;

• наименьший натяг Nmin равен: Nmin = dmin – Dmax = ei – ES.

• Допуск посадки: TN = Nmax – Nmin = TD + Td.

19.

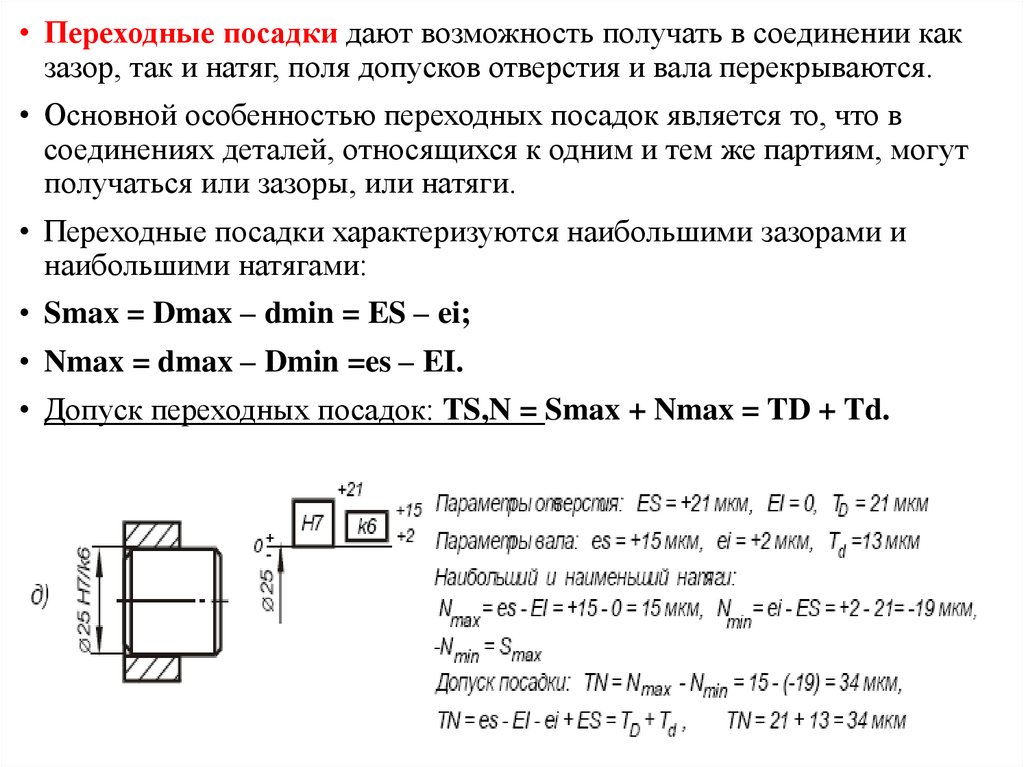

• Переходные посадки дают возможность получать в соединении какзазор, так и натяг, поля допусков отверстия и вала перекрываются.

• Основной особенностью переходных посадок является то, что в

соединениях деталей, относящихся к одним и тем же партиям, могут

получаться или зазоры, или натяги.

• Переходные посадки характеризуются наибольшими зазорами и

наибольшими натягами:

• Smax = Dmax – dmin = ES – ei;

• Nmax = dmax – Dmin =es – EI.

• Допуск переходных посадок: TS,N = Smax + Nmax = TD + Td.

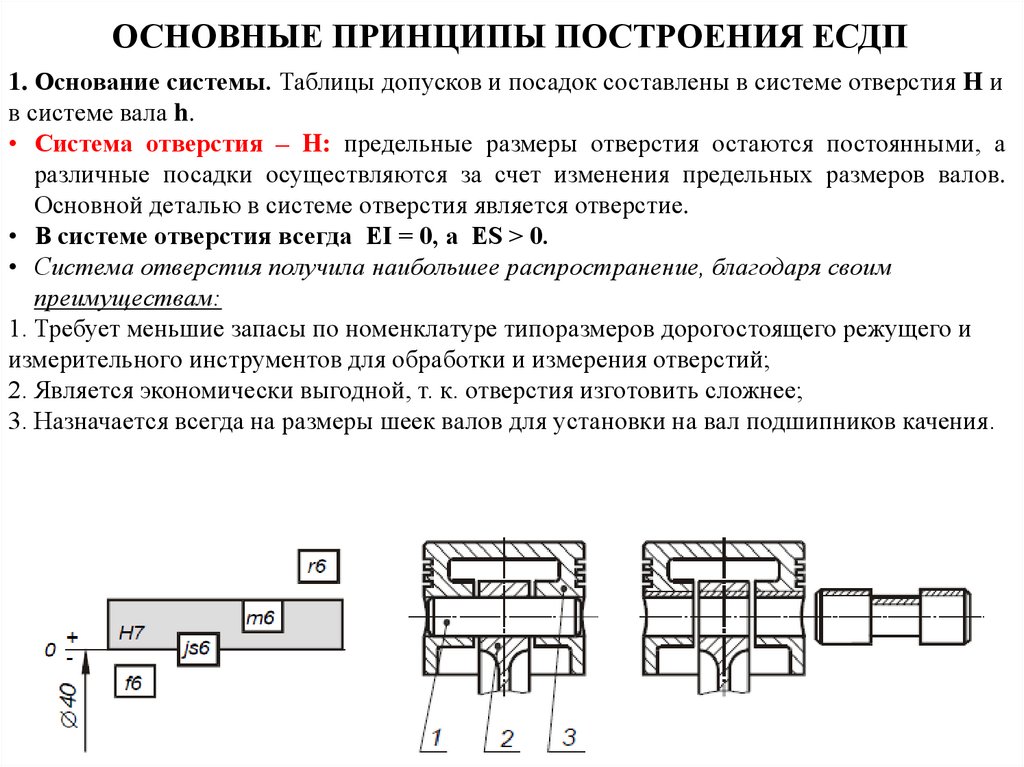

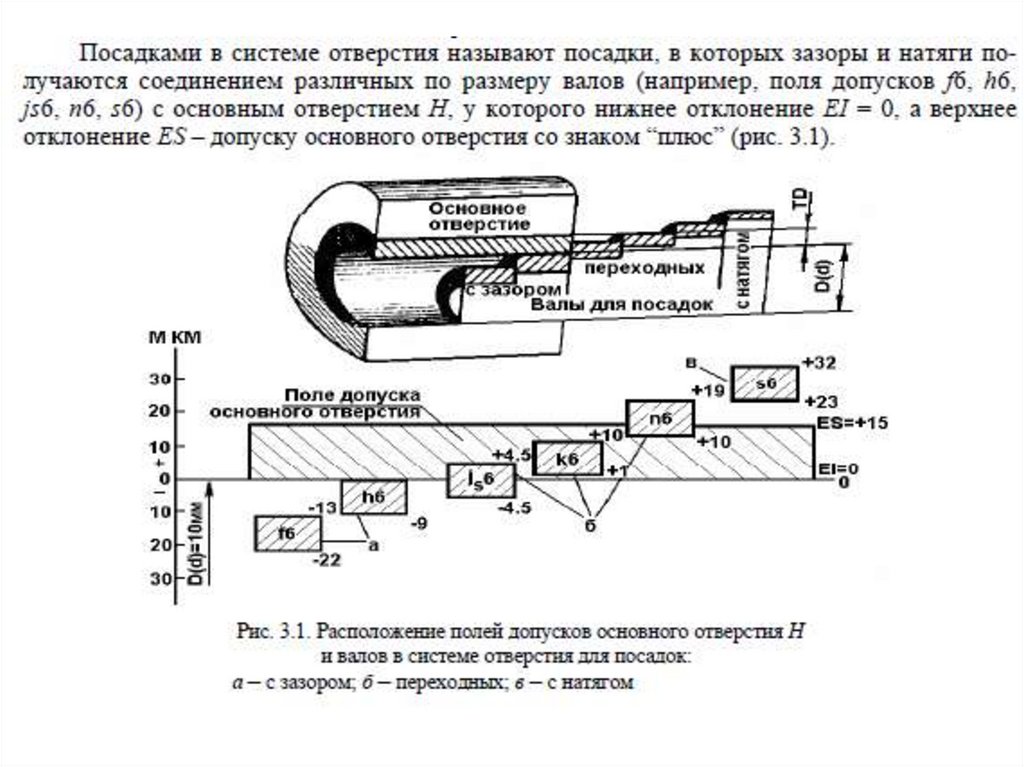

20. ОСНОВНЫЕ ПРИНЦИПЫ ПОСТРОЕНИЯ ЕСДП

1. Основание системы. Таблицы допусков и посадок составлены в системе отверстия H ив системе вала h.

• Система отверстия – H: предельные размеры отверстия остаются постоянными, а

различные посадки осуществляются за счет изменения предельных размеров валов.

Основной деталью в системе отверстия является отверстие.

• В системе отверстия всегда EI = 0, а ES > 0.

• Система отверстия получила наибольшее распространение, благодаря своим

преимуществам:

1. Требует меньшие запасы по номенклатуре типоразмеров дорогостоящего режущего и

измерительного инструментов для обработки и измерения отверстий;

2. Является экономически выгодной, т. к. отверстия изготовить сложнее;

3. Назначается всегда на размеры шеек валов для установки на вал подшипников качения.

21.

22.

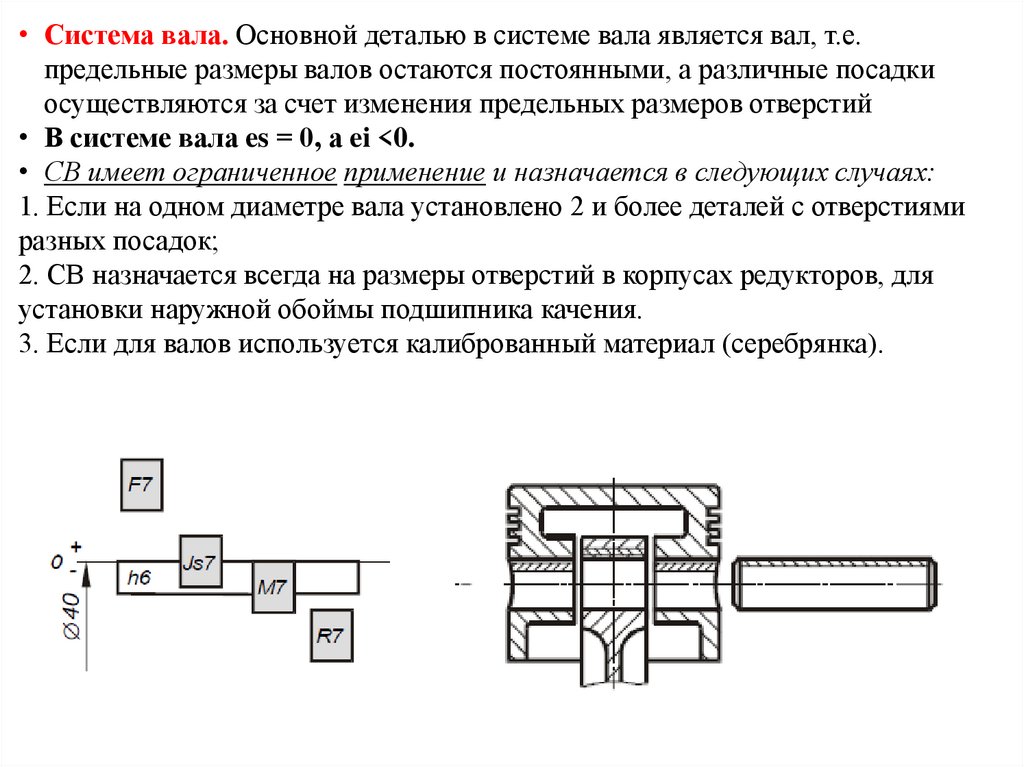

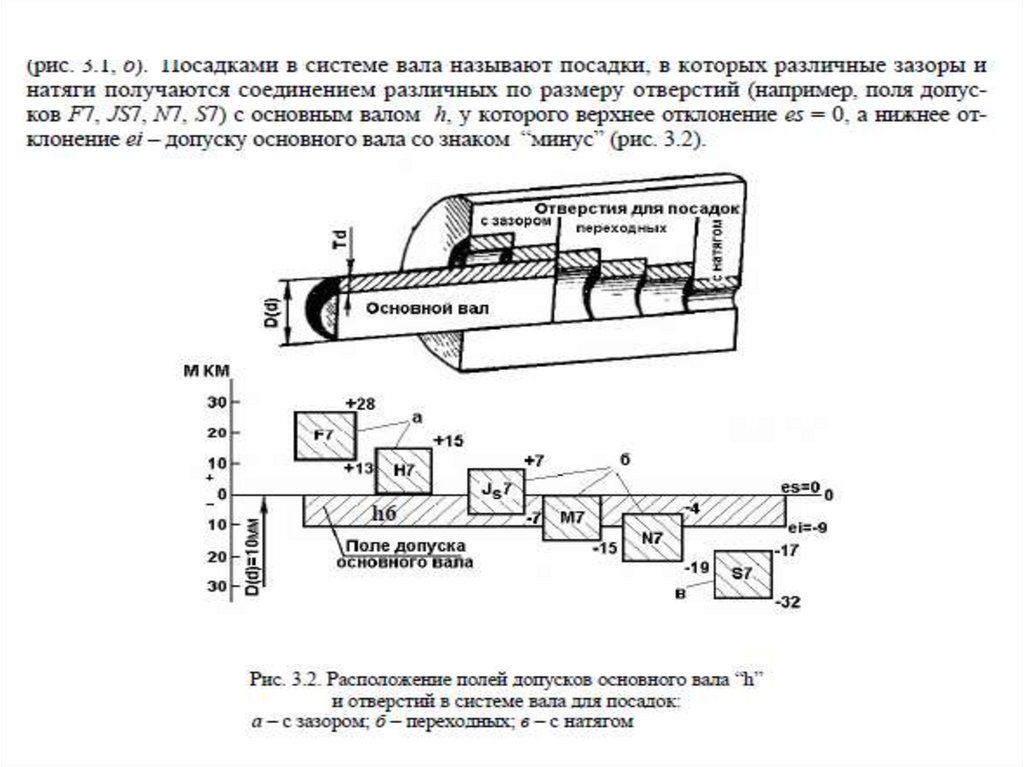

• Система вала. Основной деталью в системе вала является вал, т.е.предельные размеры валов остаются постоянными, а различные посадки

осуществляются за счет изменения предельных размеров отверстий

• В системе вала es = 0, а ei <0.

• СВ имеет ограниченное применение и назначается в следующих случаях:

1. Если на одном диаметре вала установлено 2 и более деталей с отверстиями

разных посадок;

2. СВ назначается всегда на размеры отверстий в корпусах редукторов, для

установки наружной обоймы подшипника качения.

3. Если для валов используется калиброванный материал (серебрянка).

23.

24. 2. Интервалы размеров. ЕСДП оформлена в виде таблиц (ГОСТ 25346-89), где в строках указаны интервалы номинальных размеров, в

колонках – полядопусков и соответствующие им предельные отклонения.

Различают следующие диапазоны размеров:

• малые размеры до 1мм;

• средние размеры св.1 до 500мм;

• повышенные размеры св. 500 до 3150мм;

• большие размеры св.3150 до 10000мм;

• очень большие размеры св.10000 до 40000мм.

Для удобства составления таблиц и пользования ими весь диапазон средних

размеров разбит на 13 основных интервалов:

от 1 до 3мм, св. 3 до 6мм, св. 6 до 10мм, … св.400 до 500мм.

• При пользовании таблицами ЕСДП надо обратить внимание, что последняя

цифра (число) относится к данному интервалу.

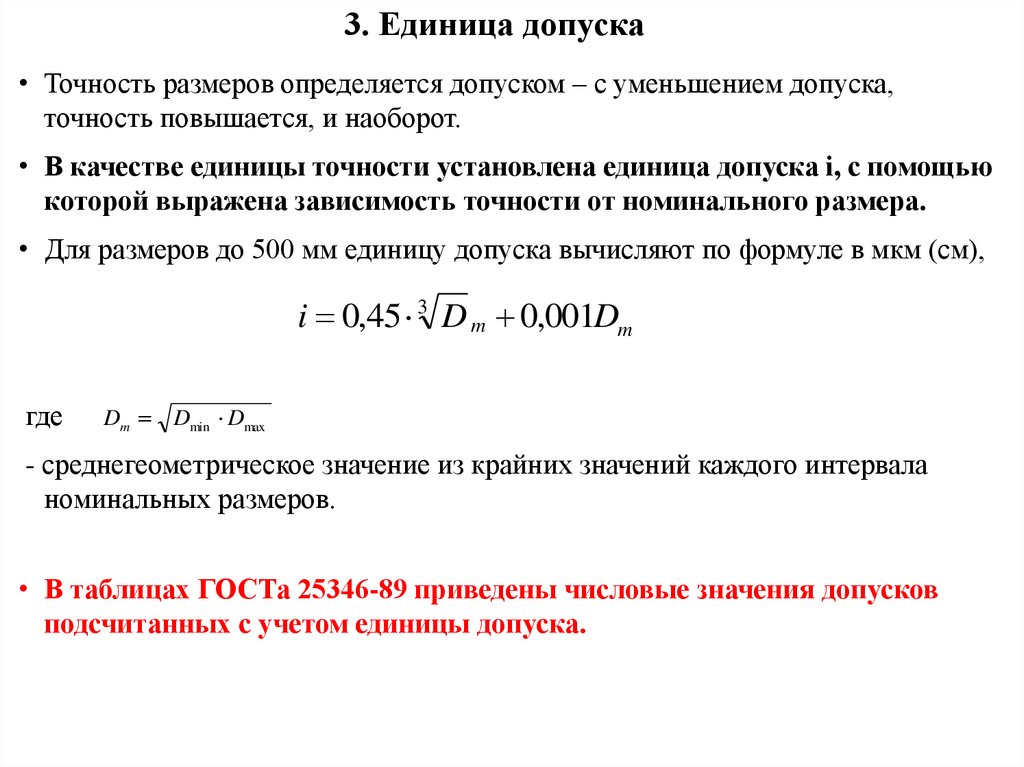

25. 3. Единица допуска

• Точность размеров определяется допуском – с уменьшением допуска,точность повышается, и наоборот.

• В качестве единицы точности установлена единица допуска i, с помощью

которой выражена зависимость точности от номинального размера.

• Для размеров до 500 мм единицу допуска вычисляют по формуле в мкм (см),

i 0,45 3 D m 0,001Dm

где

Dm Dmin Dmax

- среднегеометрическое значение из крайних значений каждого интервала

номинальных размеров.

• В таблицах ГОСТа 25346-89 приведены числовые значения допусков

подсчитанных с учетом единицы допуска.

26.

4. Ряды точности / Квалитет – это совокупность допусков,соответствующих одинаковой степени точности для всех номинальных

размеров.

• Величина допуска в стандартах задается через квалитеты

точности.

• При одном и том же значении номинального размера с увеличением

номера квалитета значение допуска увеличивается. В ЕСДП

предусмотрено несколько рядов точности, называемых квалитетами.

Для размеров от 1 до 500 мм установлено 20 квалитетов:

1; 0; 1; 2; 3; 4; 5; 6; 7; 8; 9; 10; 11; 12; 13; 14; 15; 16; 17; 18.

• Допуски в каждом квалитете ЕСДП обозначаются двумя буквами

латинского алфавита IT c добавлением номера квалитета: IT5, IT10,

где IT – допуск; 5,10 – номер квалитета.

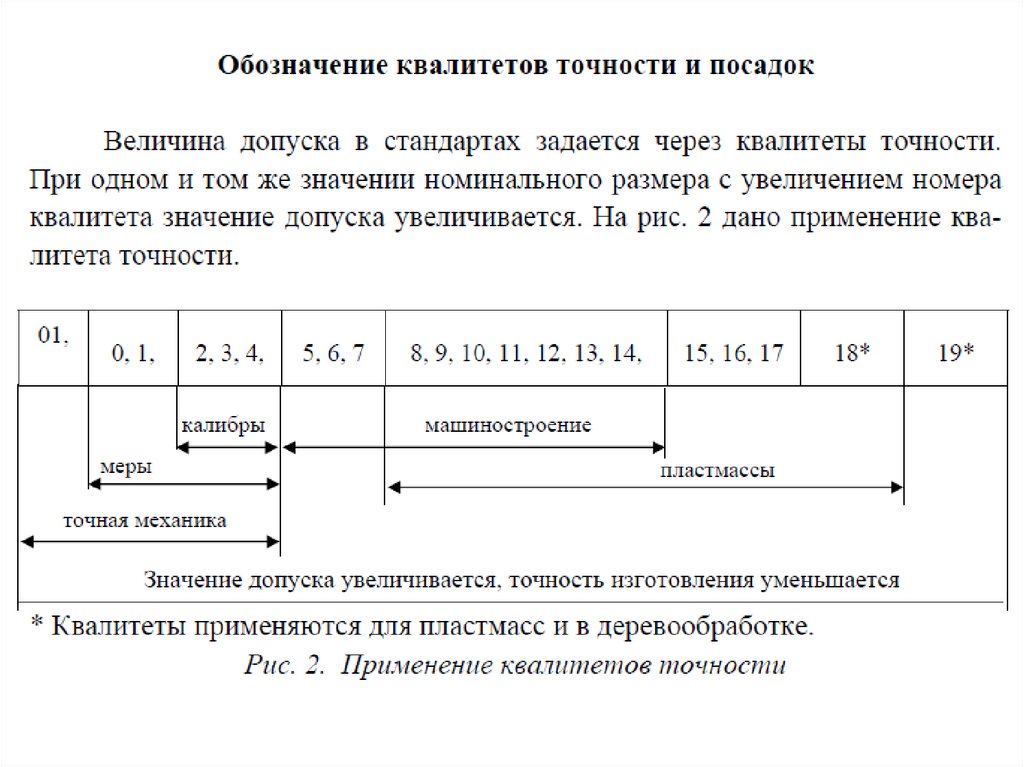

• Допуск для квалитетов устанавливают по формуле: T = ki, где k –

число единиц допуска, в пределах одного квалитета постоянно. На

рис. 2 дано применение квалитета точности.

27.

28. 5. Поля допусков отверстий и валов. Поле допуска образуется сочетанием основного отклонения и квалитета

Для образования посадок в ЕСДП стандартизованы (независимо друг от друга)два параметра, из которых образуются поля допусков:

• Основные отклонения валов и отверстий для определения положения поля

допуска относительно нулевой линии.

• Квалитет – величина допуска.

В качестве ОСНОВНОГО ОТКЛОНЕНИЯ принято отклонение, ближайшее

к нулевой линии.

Основные отклонения обозначаются одной, а в отдельных случаях двумя

буквами латинского алфавита:

прописными (А, В, С...) – для отверстий,

валов.

строчными (а, в, с...) – для

Условное обозначение полей допусков состоит из указания основного

отклонения и номера квалитета:

h7, d8 - валы,

H7,D8 – отверстия.

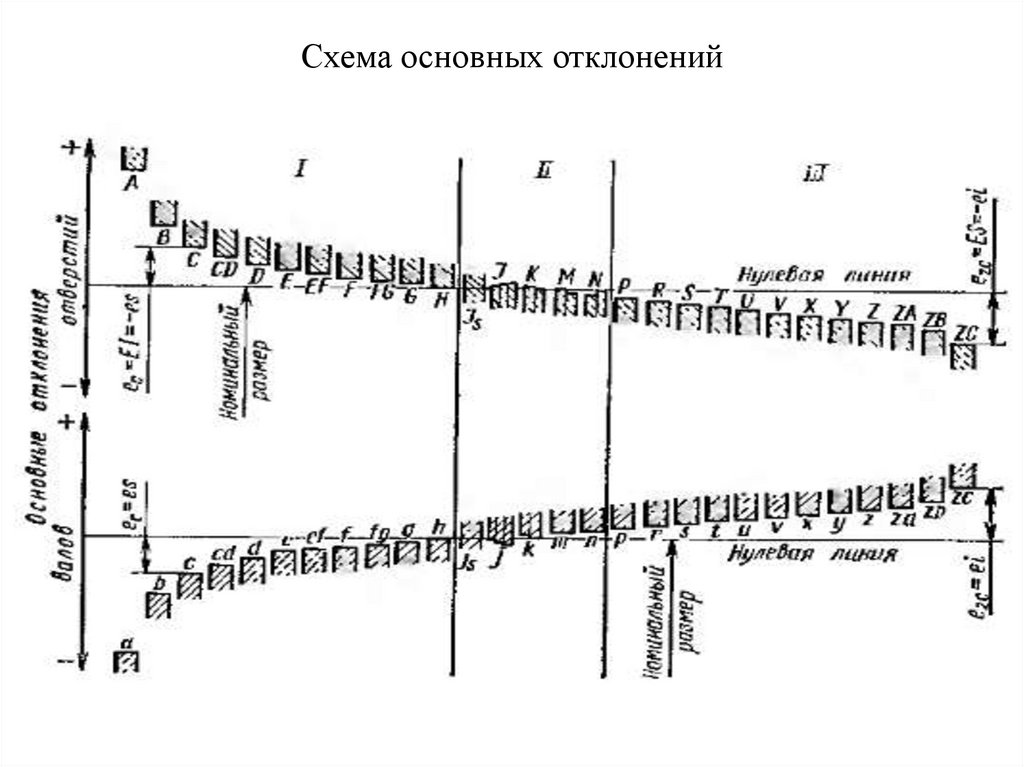

29. Схема основных отклонений

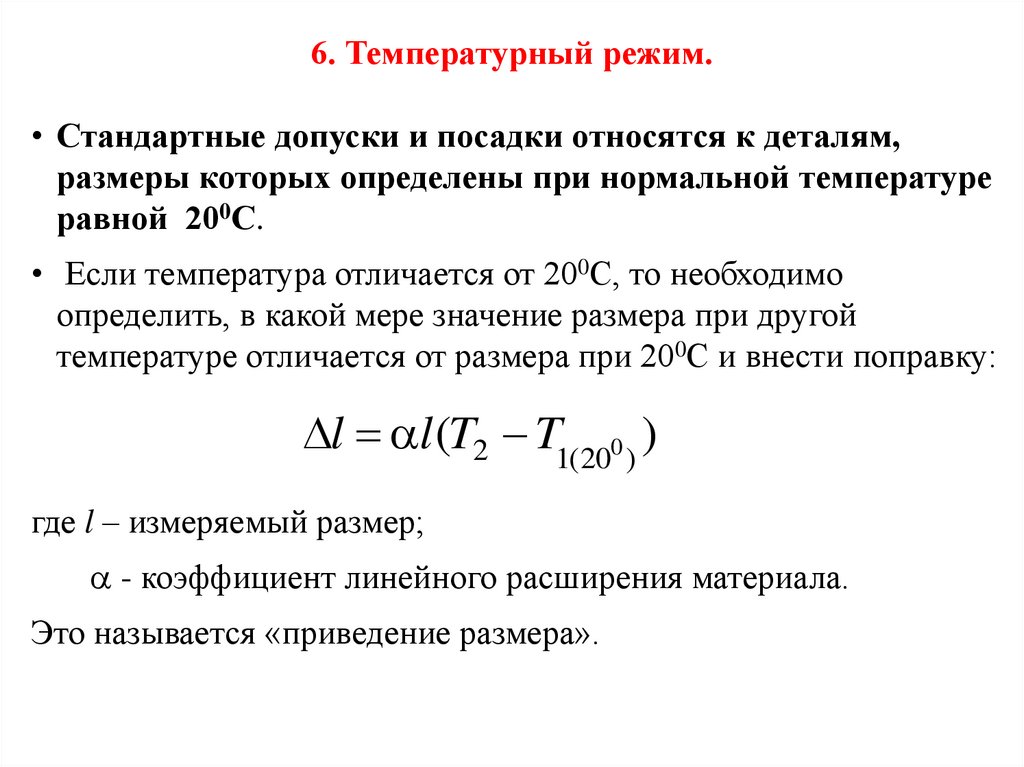

30. 6. Температурный режим.

• Стандартные допуски и посадки относятся к деталям,размеры которых определены при нормальной температуре

равной 200С.

• Если температура отличается от 200С, то необходимо

определить, в какой мере значение размера при другой

температуре отличается от размера при 200С и внести поправку:

l l (T2 T1( 200 ) )

где l – измеряемый размер;

- коэффициент линейного расширения материала.

Это называется «приведение размера».

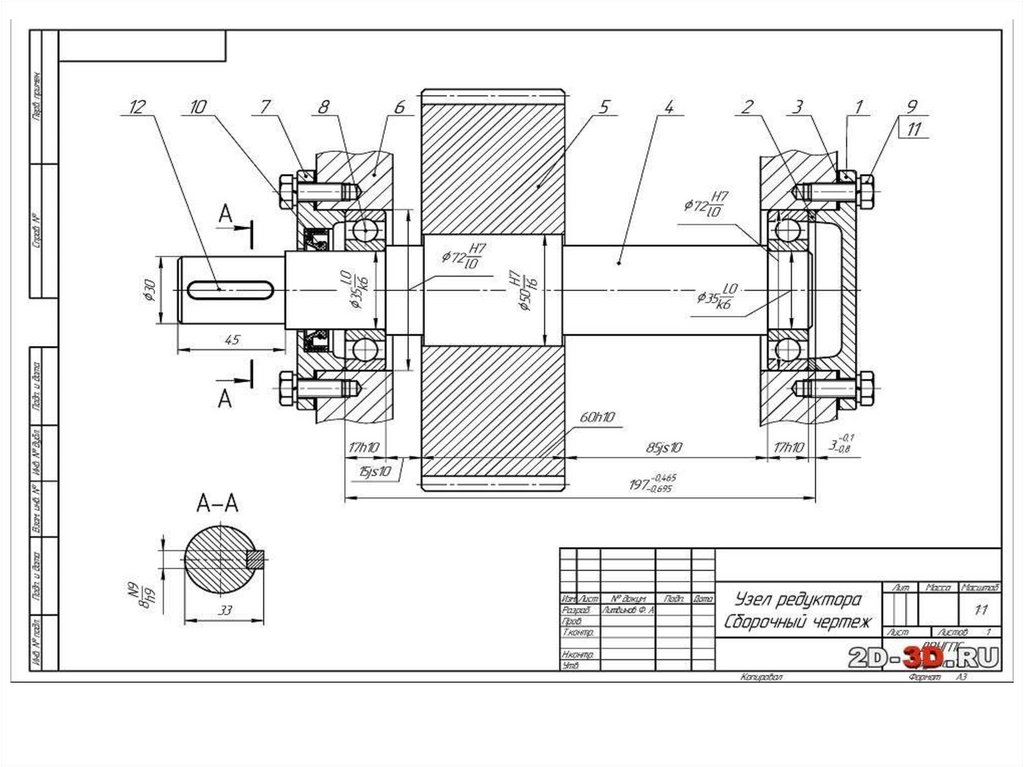

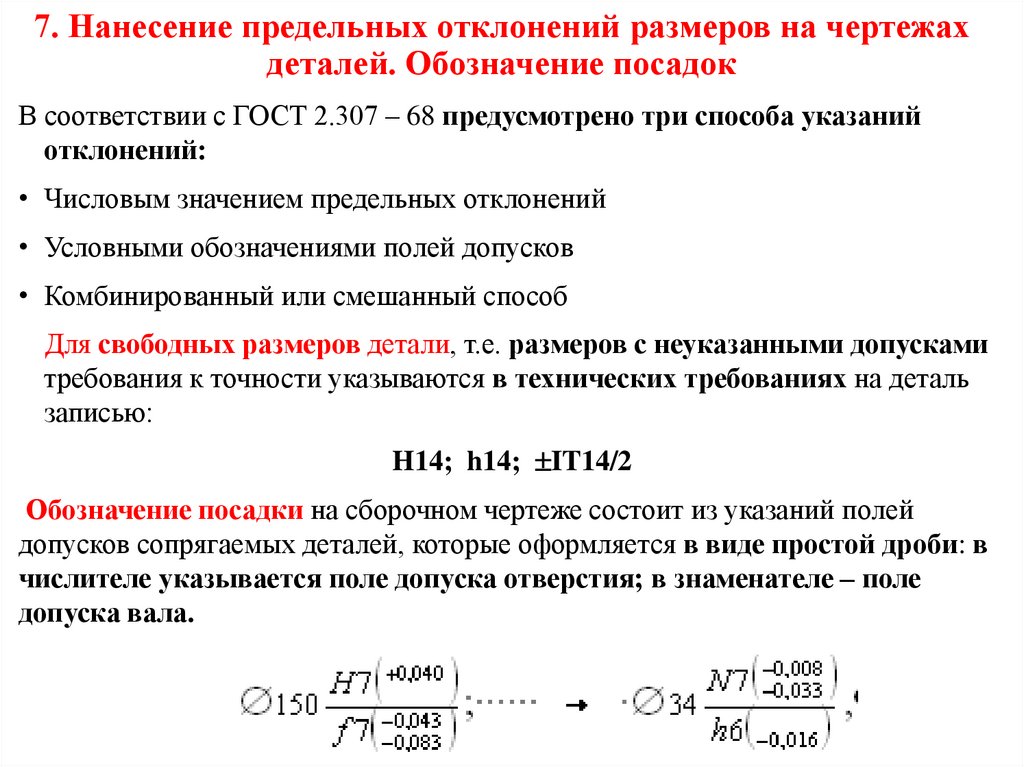

31. 7. Нанесение предельных отклонений размеров на чертежах деталей. Обозначение посадок

В соответствии с ГОСТ 2.307 – 68 предусмотрено три способа указанийотклонений:

• Числовым значением предельных отклонений

• Условными обозначениями полей допусков

• Комбинированный или смешанный способ

Для свободных размеров детали, т.е. размеров с неуказанными допусками

требования к точности указываются в технических требованиях на деталь

записью:

H14; h14; IT14/2

Обозначение посадки на сборочном чертеже состоит из указаний полей

допусков сопрягаемых деталей, которые оформляется в виде простой дроби: в

числителе указывается поле допуска отверстия; в знаменателе – поле

допуска вала.

mechanics

mechanics