Similar presentations:

Физические основы ЭТП

1. ФИЗИЧЕСКИЕ ОСНОВЫ ЭТП

2. Разделы курса

• 1. ЭЛЕКТРОТЕРМИЧЕСКИЕ ПРОЦЕССЫ• 2. ФИЗИКО-ТЕХНИЧЕСКИЕ ОСНОВЫ ДУГОВОГО

РАЗРЯДА

• 3. ВЫСОКОИНТЕНСИВНЫЕ ИСТОЧНИКИ ЭНЕРГИИ

• 4. ЭЛЕКТРОЭРОЗИОННАЯ ОБРАБОТКА МАТЕРИАЛОВ

• 5. ЭЛЕКТРОХИМИЧЕСКИЕ МЕТОДЫ ОБРАБОТКИ

МАТЕРИАЛОВ

• 6. ЭЛЕКТРОМЕХАНИЧЕСКИЕ ПРОЦЕССЫ

• 7. ЭЛЕКТРОКИНЕТИЧЕСКИЕ ПРОЦЕССЫ

• 8. ТЕРМОРЕЗАНИЕ

3. 1. ЭЛЕКТРОТЕРМИЧЕСКИЕ ПРОЦЕССЫ

Нагрев сопротивлением

Индукционный нагрев

Диэлектрический нагрев

Дуговой нагрев

Электронно- и ионно-лучевой нагрев

Плазменный нагрев

Лазерный нагрев

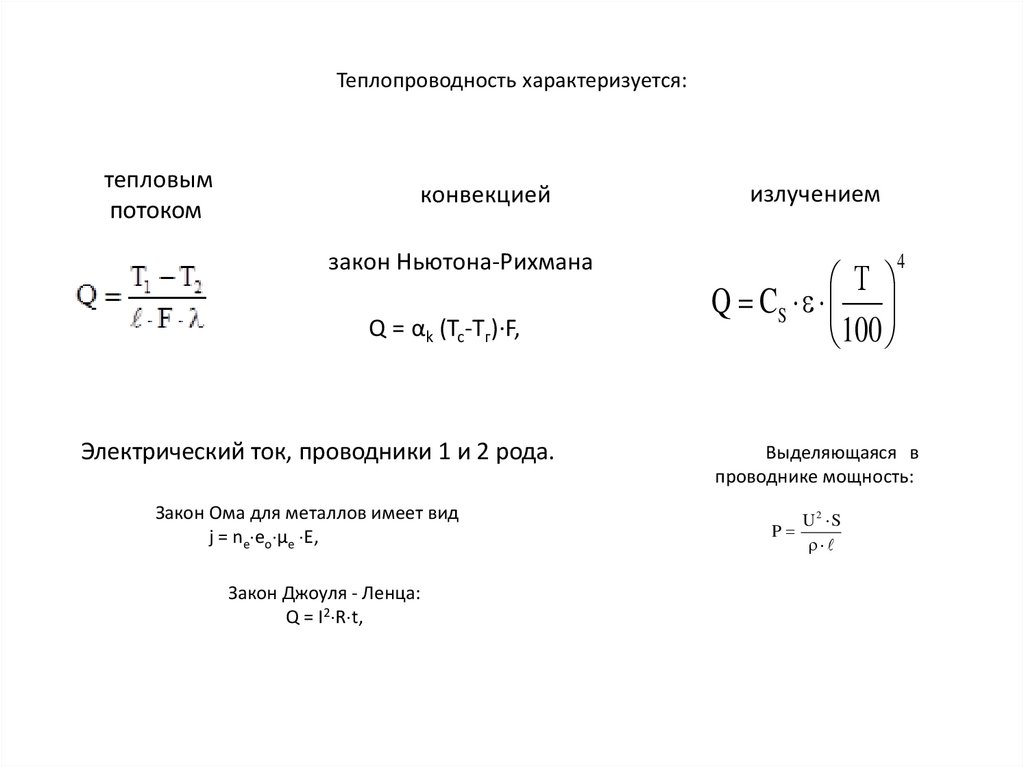

4. тепловым потоком

Теплопроводность характеризуется:тепловым

потоком

конвекцией

закон Ньютона-Рихмана

Q = αk (Tc-Tг)∙F,

Электрический ток, проводники 1 и 2 рода.

Закон Ома для металлов имеет вид

j = nе ео μе Е,

Закон Джоуля - Ленца:

Q = I2 R t,

излучением

Т

Q CS

100

4

Выделяющаяся в

проводнике мощность:

P

U2 S

5.

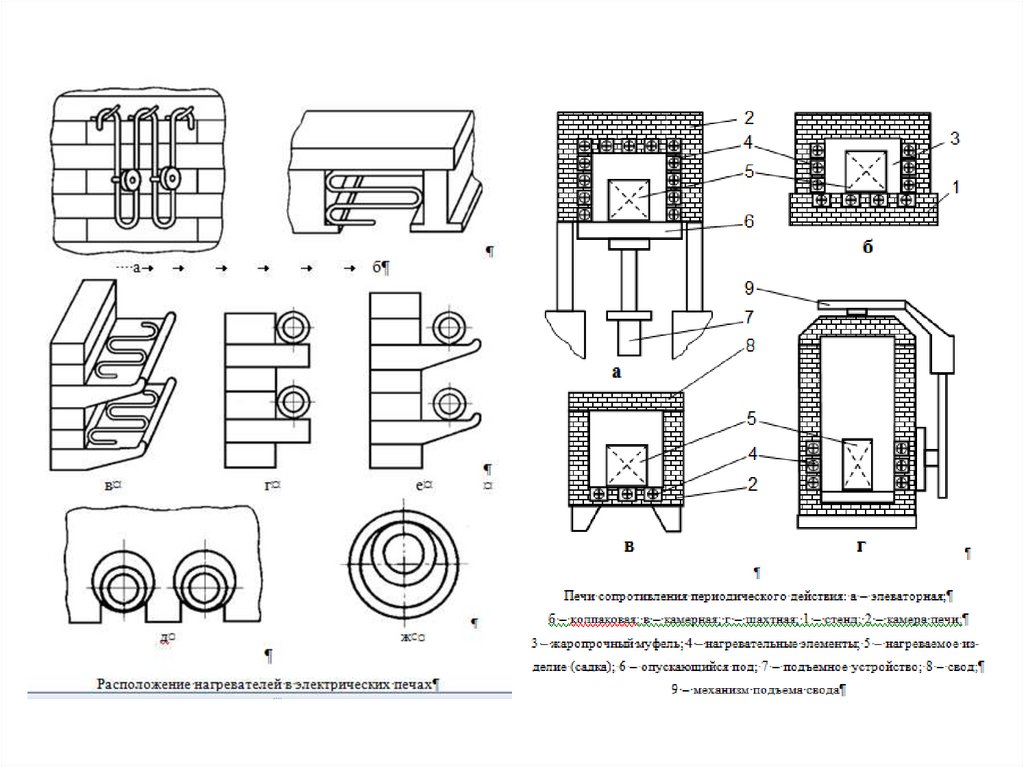

6.

16

2

3

5

4

1

2

3

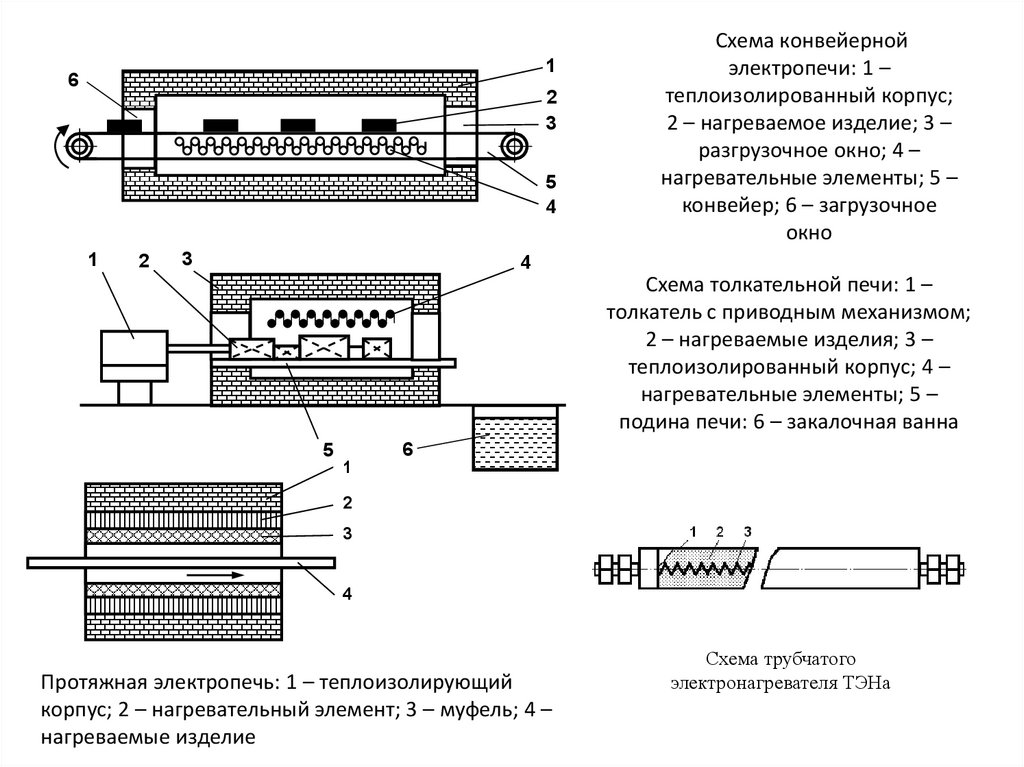

Схема конвейерной

электропечи: 1 –

теплоизолированный корпус;

2 – нагреваемое изделие; 3 –

разгрузочное окно; 4 –

нагревательные элементы; 5 –

конвейер; 6 – загрузочное

окно

4

Схема толкательной печи: 1 –

толкатель с приводным механизмом;

2 – нагреваемые изделия; 3 –

теплоизолированный корпус; 4 –

нагревательные элементы; 5 –

подина печи: 6 – закалочная ванна

6

5

1

2

3

4

Протяжная электропечь: 1 – теплоизолирующий

корпус; 2 – нагревательный элемент; 3 – муфель; 4 –

нагреваемые изделие

Схема трубчатого

электронагревателя ТЭНа

7.

12

1

3

4

1

2

3

2

3

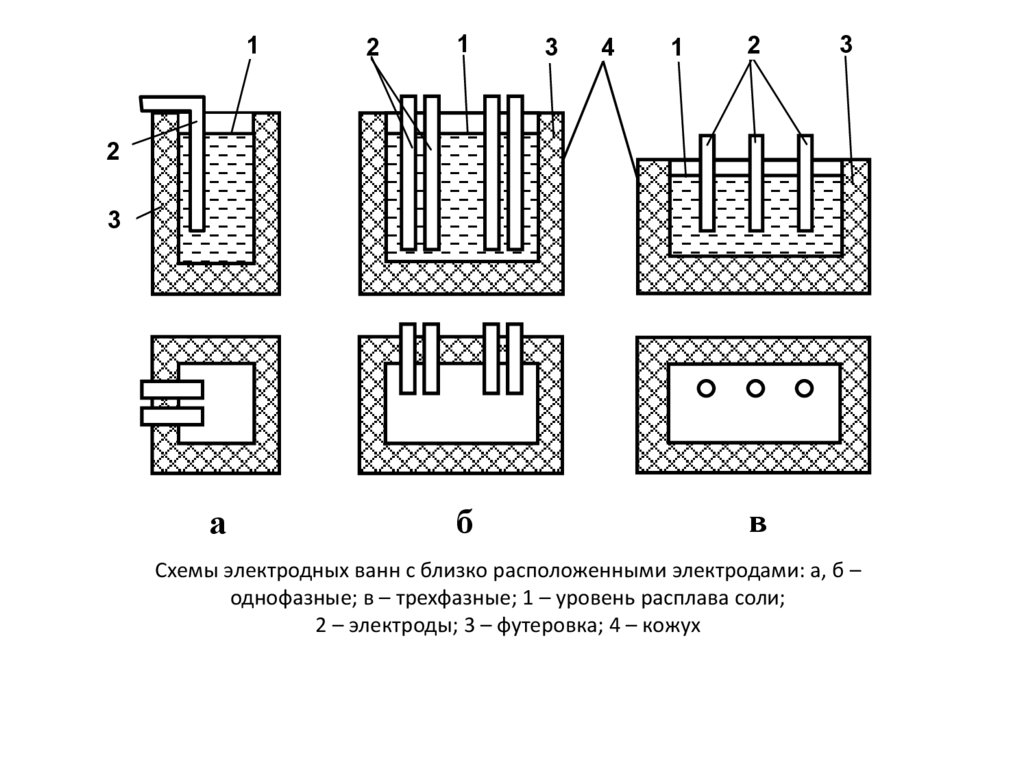

а

б

в

Схемы электродных ванн с близко расположенными электродами: а, б –

однофазные; в – трехфазные; 1 – уровень расплава соли;

2 – электроды; 3 – футеровка; 4 – кожух

8.

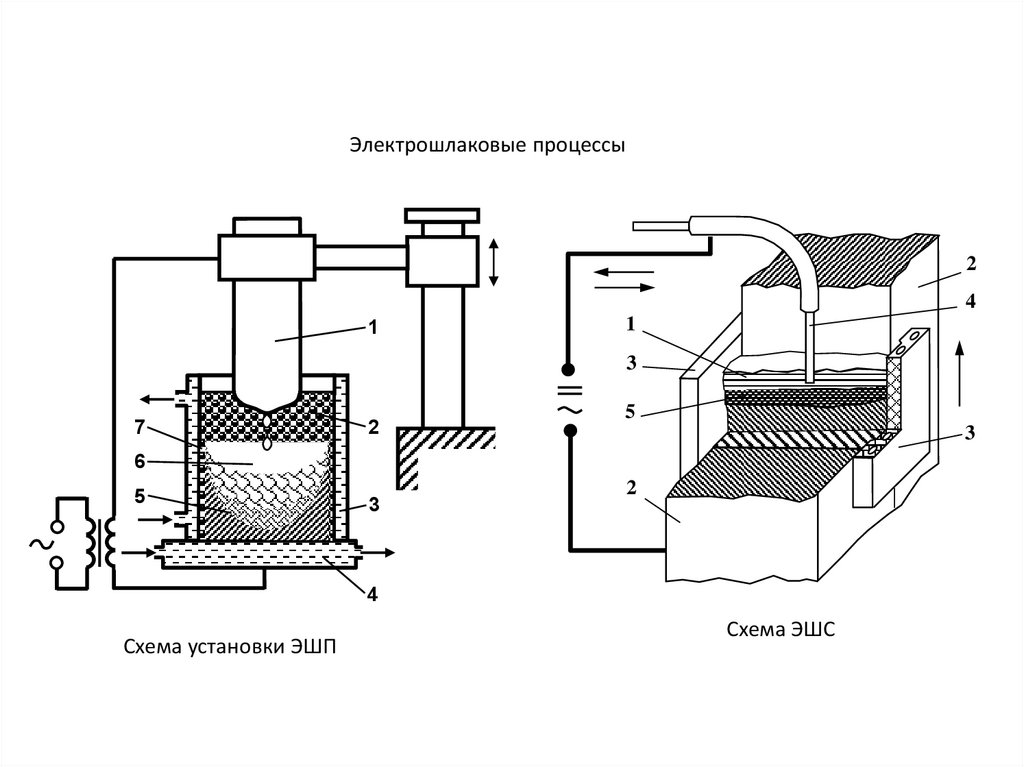

Электрошлаковые процессы2

4

1

1

3

7

2

5

3

6

5

3

2

4

Схема установки ЭШП

Схема ЭШС

9.

13

2

1

2

3

СТ

СТ

F

F

а

2

4

б

5

F

5

СТ

I

4

F

F

I

F

в

г

7

8

2

F

СТ

F

2 6

СТ

4

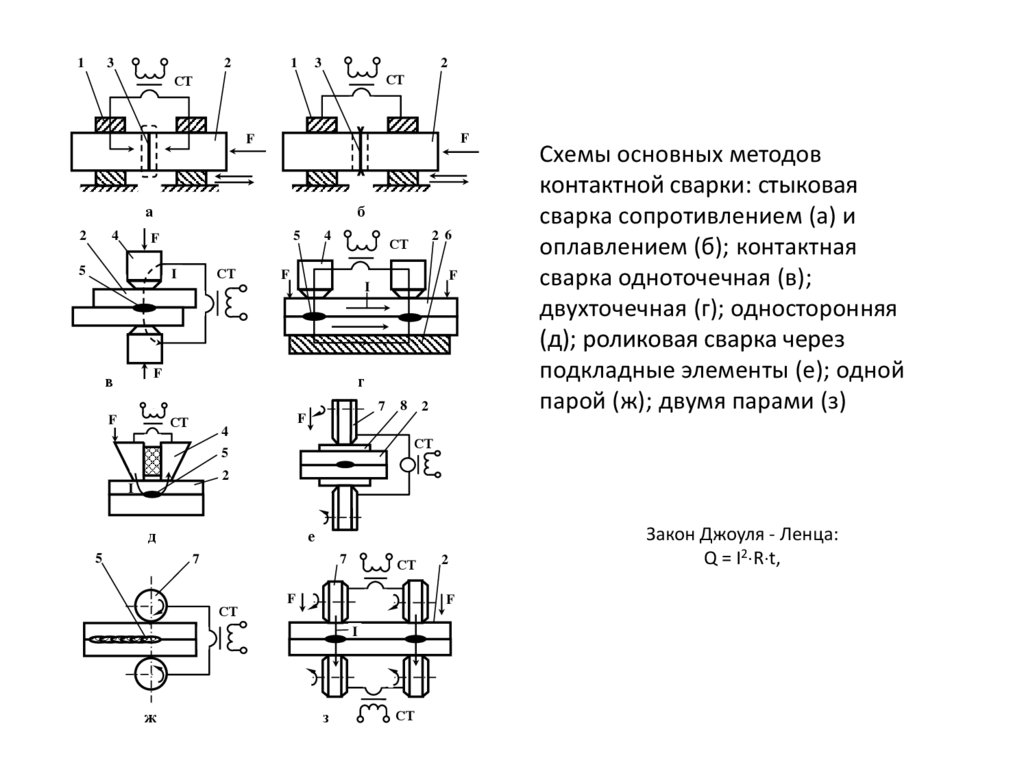

Схемы основных методов

контактной сварки: стыковая

сварка сопротивлением (а) и

оплавлением (б); контактная

сварка одноточечная (в);

двухточечная (г); односторонняя

(д); роликовая сварка через

подкладные элементы (е); одной

парой (ж); двумя парами (з)

СТ

5

2

I

д

5

е

7

7

СТ

СТ

F

F

I

ж

2

з

СТ

Закон Джоуля - Ленца:

Q = I2 R t,

10.

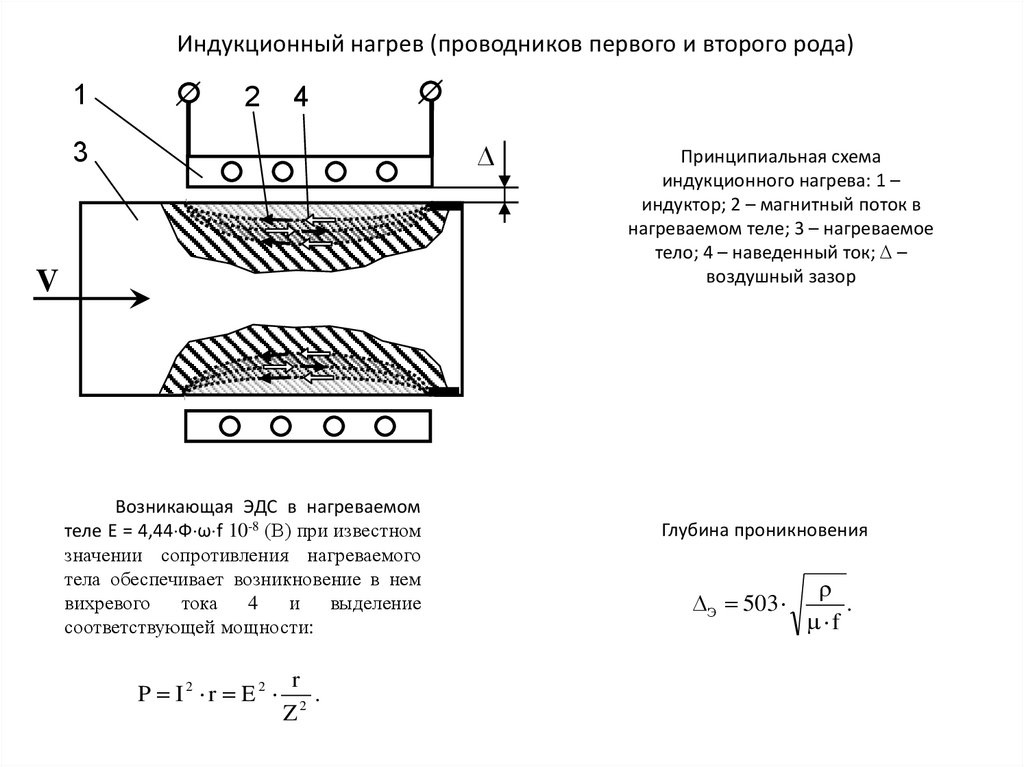

Индукционный нагрев (проводников первого и второго рода)1

2

4

3

V

Возникающая ЭДС в нагреваемом

теле Е = 4,44 Ф ω f 10-8 (В) при известном

значении сопротивления нагреваемого

тела обеспечивает возникновение в нем

вихревого

тока

4

и

выделение

соответствующей мощности:

P I2 r E2

r

.

Z2

Принципиальная схема

индукционного нагрева: 1 –

индуктор; 2 – магнитный поток в

нагреваемом теле; 3 – нагреваемое

тело; 4 – наведенный ток; –

воздушный зазор

Глубина проникновения

Э 503

.

f

11.

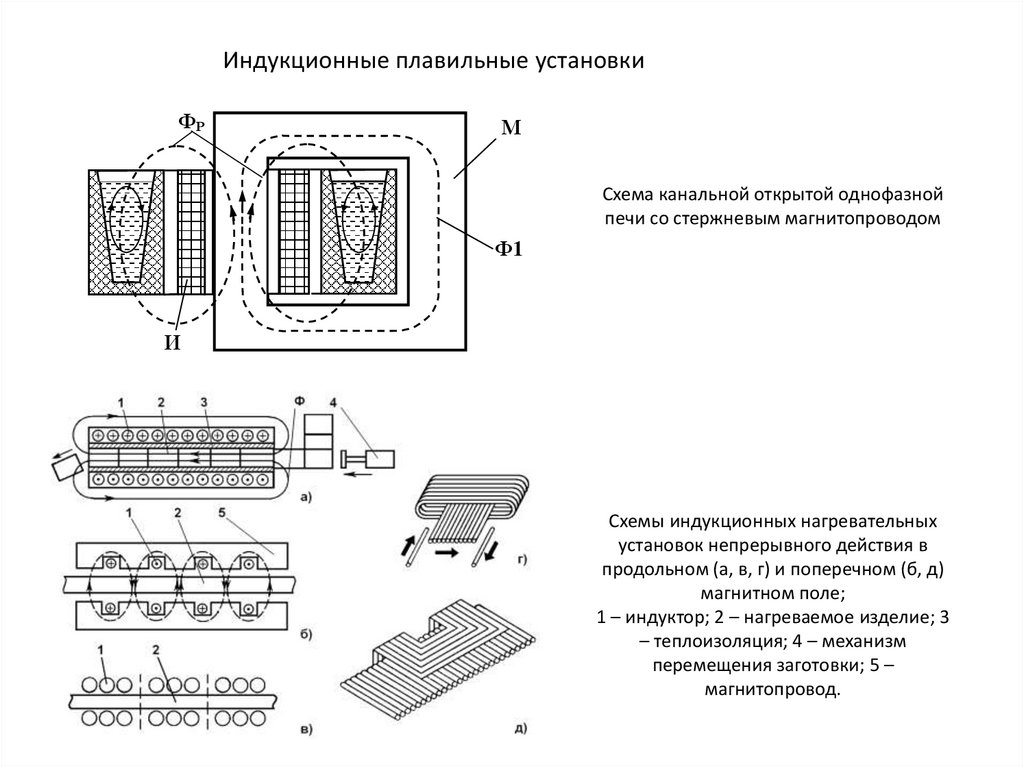

Индукционные плавильные установкиФР

М

Схема канальной открытой однофазной

печи со стержневым магнитопроводом

Ф1

И

Схемы индукционных нагревательных

установок непрерывного действия в

продольном (а, в, г) и поперечном (б, д)

магнитном поле;

1 – индуктор; 2 – нагреваемое изделие; 3

– теплоизоляция; 4 – механизм

перемещения заготовки; 5 –

магнитопровод.

12.

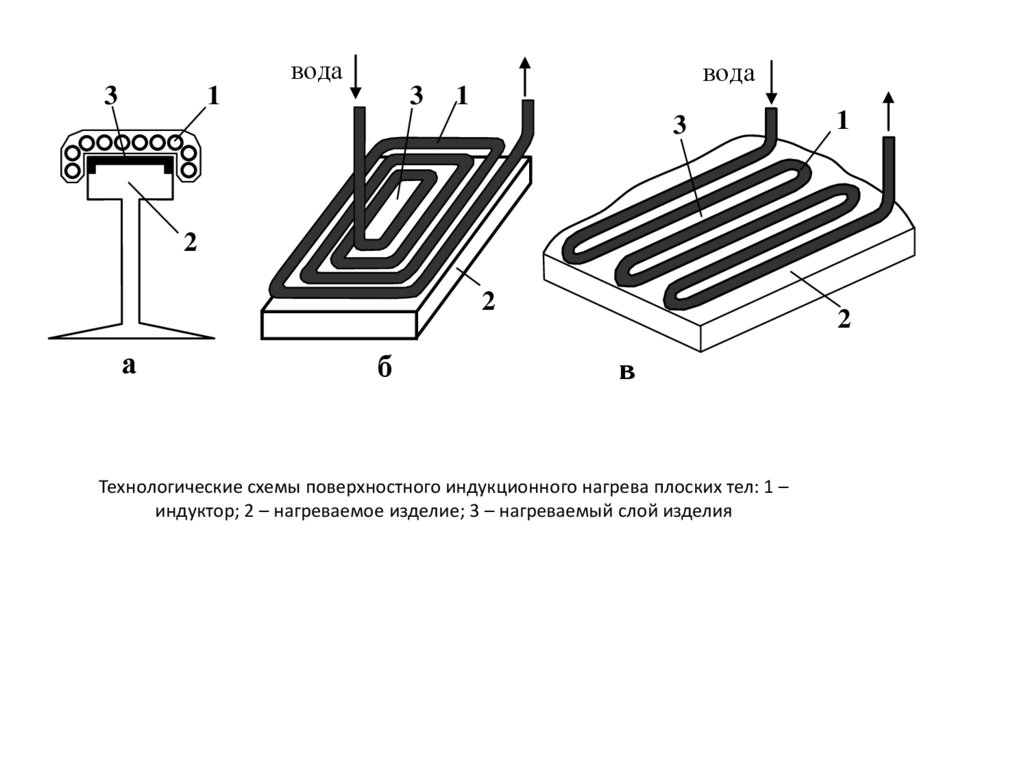

вода1

3

3

вода

1

3

1

2

2

а

б

2

в

Технологические схемы поверхностного индукционного нагрева плоских тел: 1 –

индуктор; 2 – нагреваемое изделие; 3 – нагреваемый слой изделия

13.

Диэлектрический нагревЕ=0

+q

-q

Е

+q

-q

Е

Е=0

ℓ

а

б

Виды поляризации диэлектрика в

электрическом поле: а – поляризация атомов; б

– ориентационная поляризация

Основой диэлектрического

нагрева является быстрое и

равномерное выделение теплоты

при прохождении тока через

диэлектрик или полупроводник,

помещенный в переменное

электрическое поле. В результате

центры электрического действия

положительных и отрицательных

частиц не совпадают и во

внешнем пространстве такая

молекула воспринимается как

диполь, т.е. как система двух

равных, но противоположных

зарядов +q и –q, смещенных друг

от друга на расстояние ℓ

14.

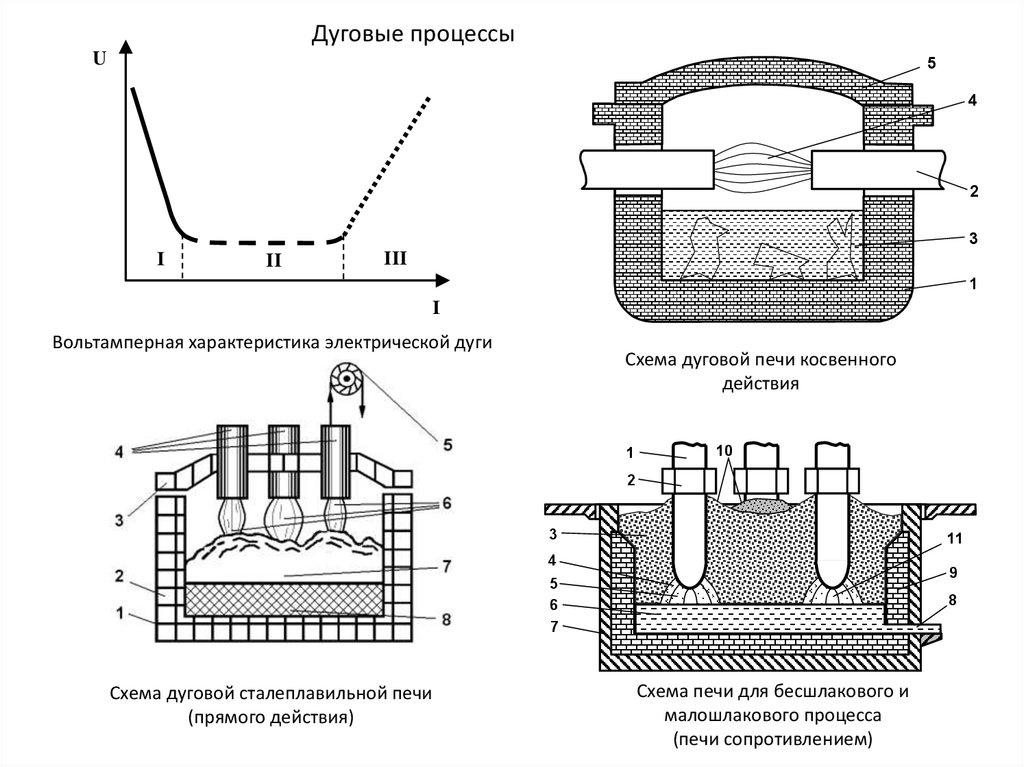

Дуговые процессыU

5

4

2

3

I

II

III

1

I

Вольтамперная характеристика электрической дуги

Схема дуговой печи косвенного

действия

1

10

2

3

11

4

5

6

7

Схема дуговой сталеплавильной печи

(прямого действия)

9

8

Схема печи для бесшлакового и

малошлакового процесса

(печи сопротивлением)

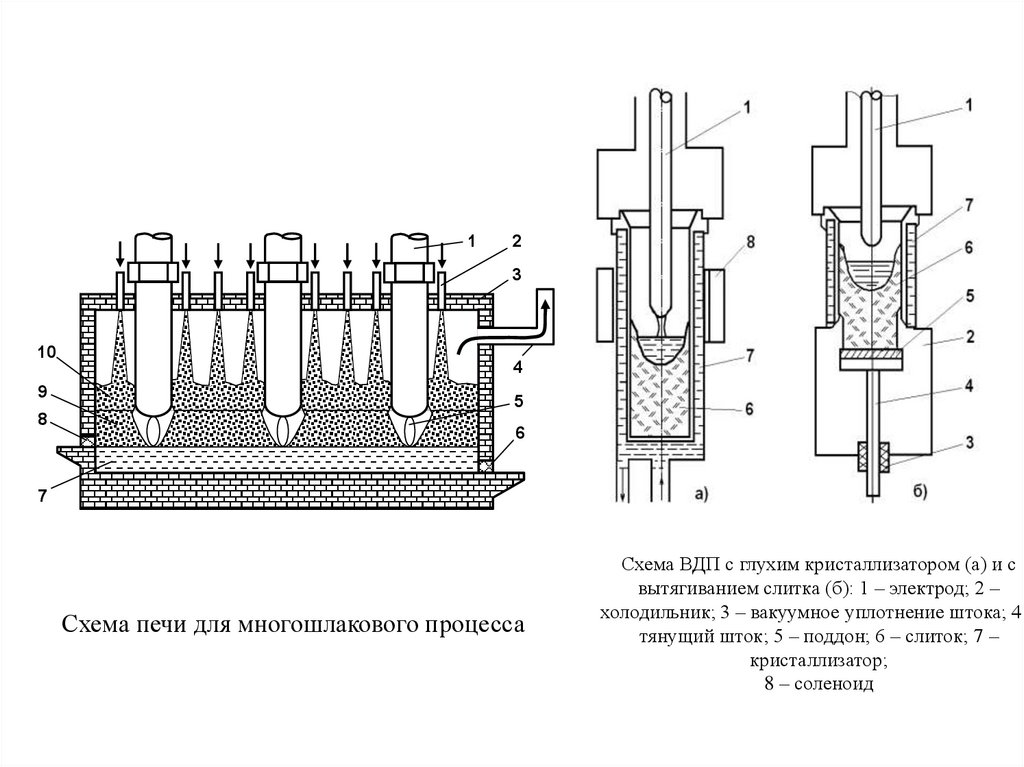

15.

12

3

10

9

8

4

5

6

7

Схема печи для многошлакового процесса

Схема ВДП с глухим кристаллизатором (а) и с

вытягиванием слитка (б): 1 – электрод; 2 –

холодильник; 3 – вакуумное уплотнение штока; 4

тянущий шток; 5 – поддон; 6 – слиток; 7 –

кристаллизатор;

8 – соленоид

16.

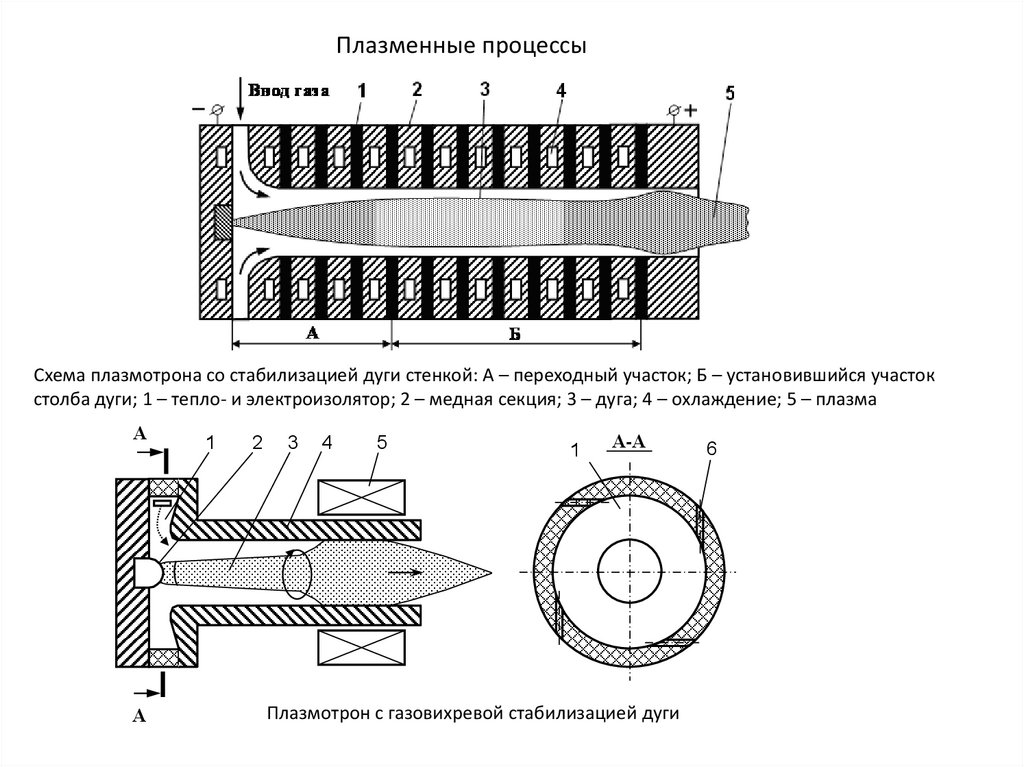

Плазменные процессыСхема плазмотрона со стабилизацией дуги стенкой: А – переходный участок; Б – установившийся участок

столба дуги; 1 – тепло- и электроизолятор; 2 – медная секция; 3 – дуга; 4 – охлаждение; 5 – плазма

А

А

1

2

3

4

5

1

А-А

Плазмотрон с газовихревой стабилизацией дуги

6

17.

21

4

3

8

5

1

2

1

2

3

3

4

6

8

5

5

а

7

б

6

1

1

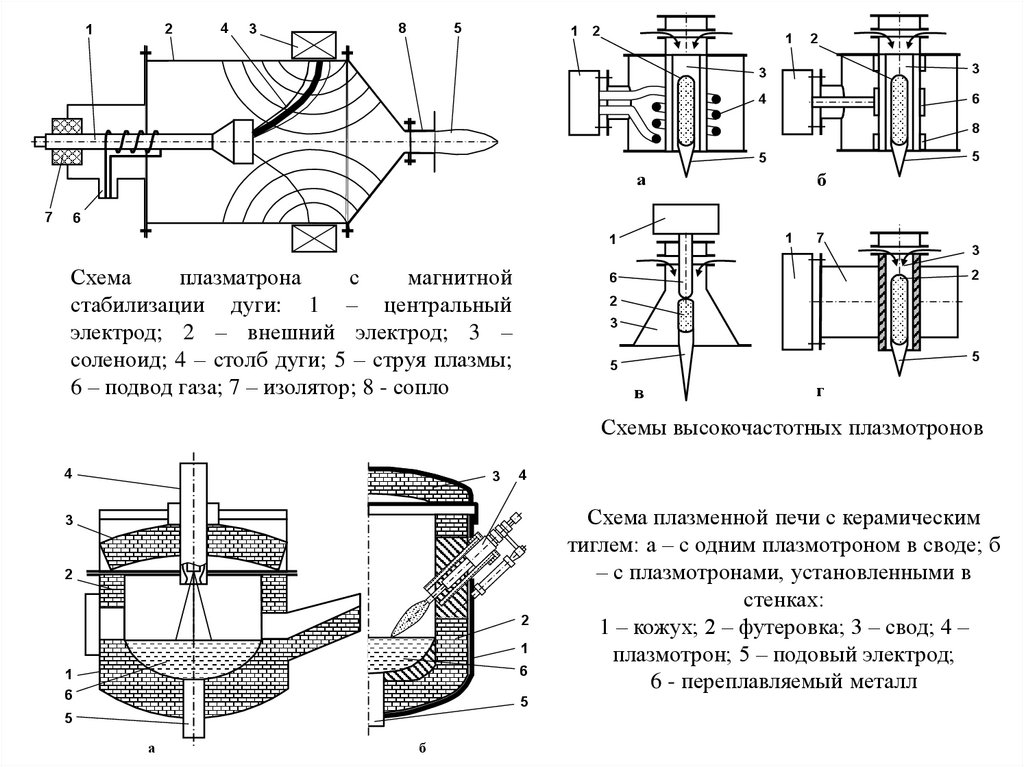

Схема

плазматрона

с

магнитной

стабилизации дуги: 1 – центральный

электрод; 2 – внешний электрод; 3 –

соленоид; 4 – столб дуги; 5 – струя плазмы;

6 – подвод газа; 7 – изолятор; 8 - сопло

7

3

2

6

2

3

5

5

в

г

Схемы высокочастотных плазмотронов

4

3

4

3

2

2

1

6

1

6

5

5

а

б

Схема плазменной печи с керамическим

тиглем: а – с одним плазмотроном в своде; б

– с плазмотронами, установленными в

стенках:

1 – кожух; 2 – футеровка; 3 – свод; 4 –

плазмотрон; 5 – подовый электрод;

6 - переплавляемый металл

18.

56

4

V

V

2

3

7

6

3

2

1

7

8

V

5

4

а

6

3

8

V

4

1

б

7

2

1

8

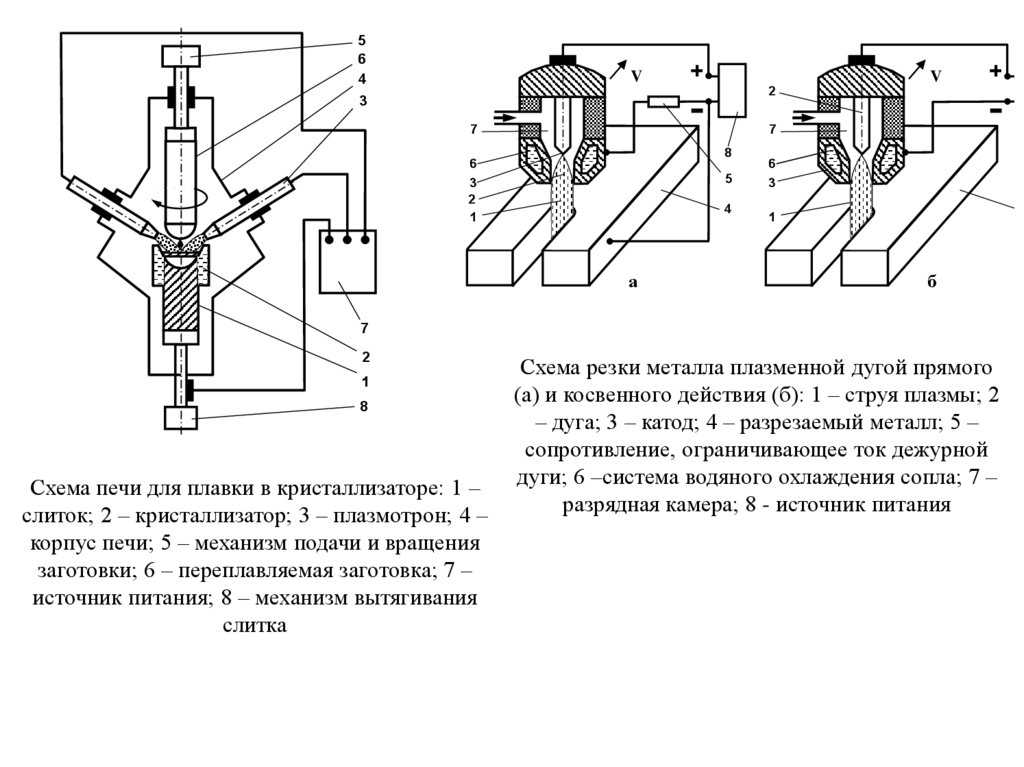

Схема печи для плавки в кристаллизаторе: 1 –

слиток; 2 – кристаллизатор; 3 – плазмотрон; 4 –

корпус печи; 5 – механизм подачи и вращения

заготовки; 6 – переплавляемая заготовка; 7 –

источник питания; 8 – механизм вытягивания

слитка

Схема резки металла плазменной дугой прямого

(а) и косвенного действия (б): 1 – струя плазмы; 2

– дуга; 3 – катод; 4 – разрезаемый металл; 5 –

сопротивление, ограничивающее ток дежурной

дуги; 6 –система водяного охлаждения сопла; 7 –

разрядная камера; 8 - источник питания

19.

12

9

3

3

4

C

R

5

1

1

3

3

2

2

6

7

4

10

6

9

7

5

8

8

4

4

а

б

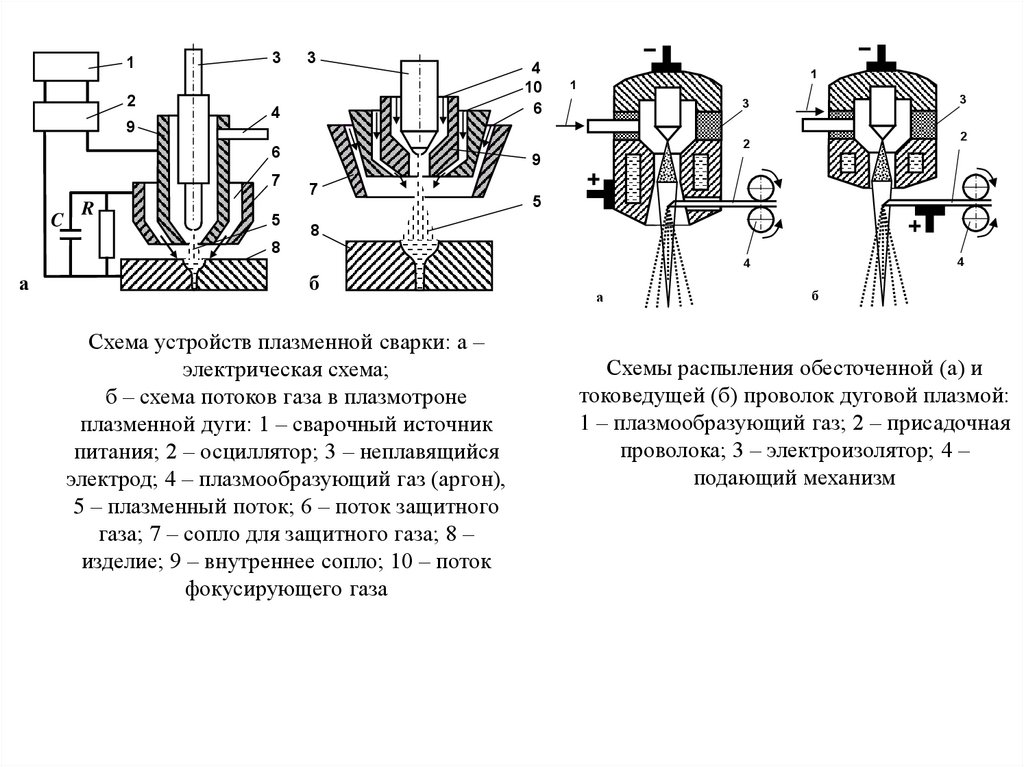

Схема устройств плазменной сварки: а –

электрическая схема;

б – схема потоков газа в плазмотроне

плазменной дуги: 1 – сварочный источник

питания; 2 – осциллятор; 3 – неплавящийся

электрод; 4 – плазмообразующий газ (аргон),

5 – плазменный поток; 6 – поток защитного

газа; 7 – сопло для защитного газа; 8 –

изделие; 9 – внутреннее сопло; 10 – поток

фокусирующего газа

а

б

Схемы распыления обесточенной (а) и

токоведущей (б) проволок дуговой плазмой:

1 – плазмообразующий газ; 2 – присадочная

проволока; 3 – электроизолятор; 4 –

подающий механизм

20.

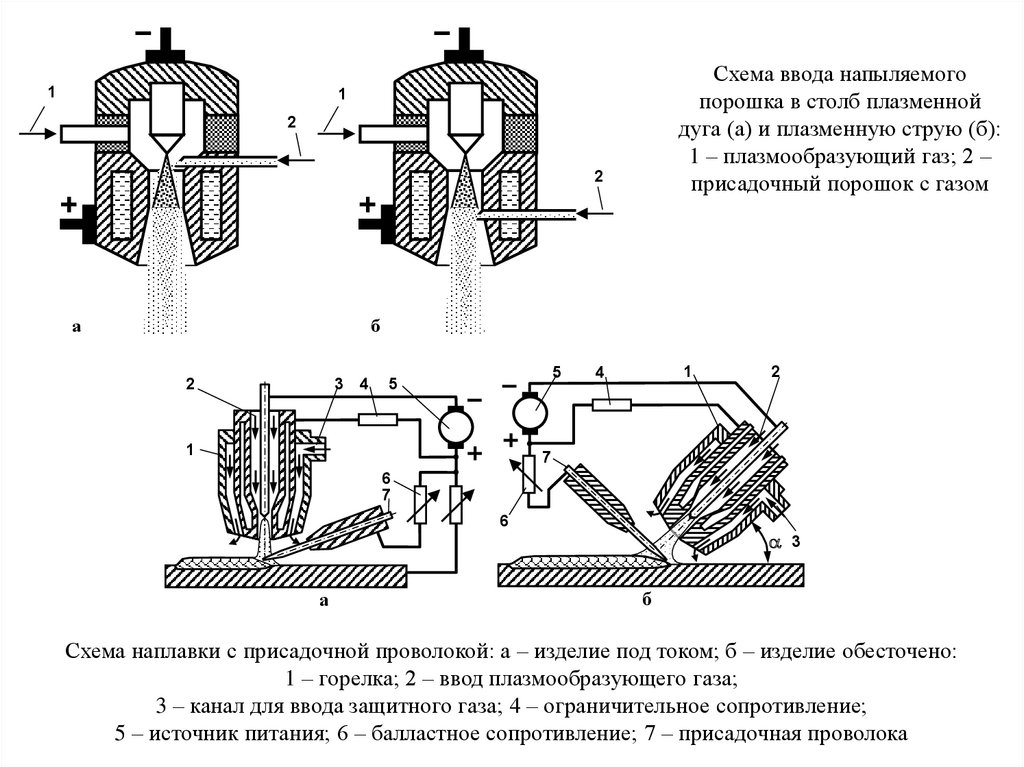

1Схема ввода напыляемого

порошка в столб плазменной

дуга (а) и плазменную струю (б):

1 – плазмообразующий газ; 2 –

присадочный порошок с газом

1

2

2

а

б

3 4

2

5

5

1

1

4

2

7

6

7

6

а

3

б

Схема наплавки с присадочной проволокой: а – изделие под током; б – изделие обесточено:

1 – горелка; 2 – ввод плазмообразующего газа;

3 – канал для ввода защитного газа; 4 – ограничительное сопротивление;

5 – источник питания; 6 – балластное сопротивление; 7 – присадочная проволока

21.

1110

13

9

12

14

15

4

4

6

1

2

3

8

7

5

3

2

1

5

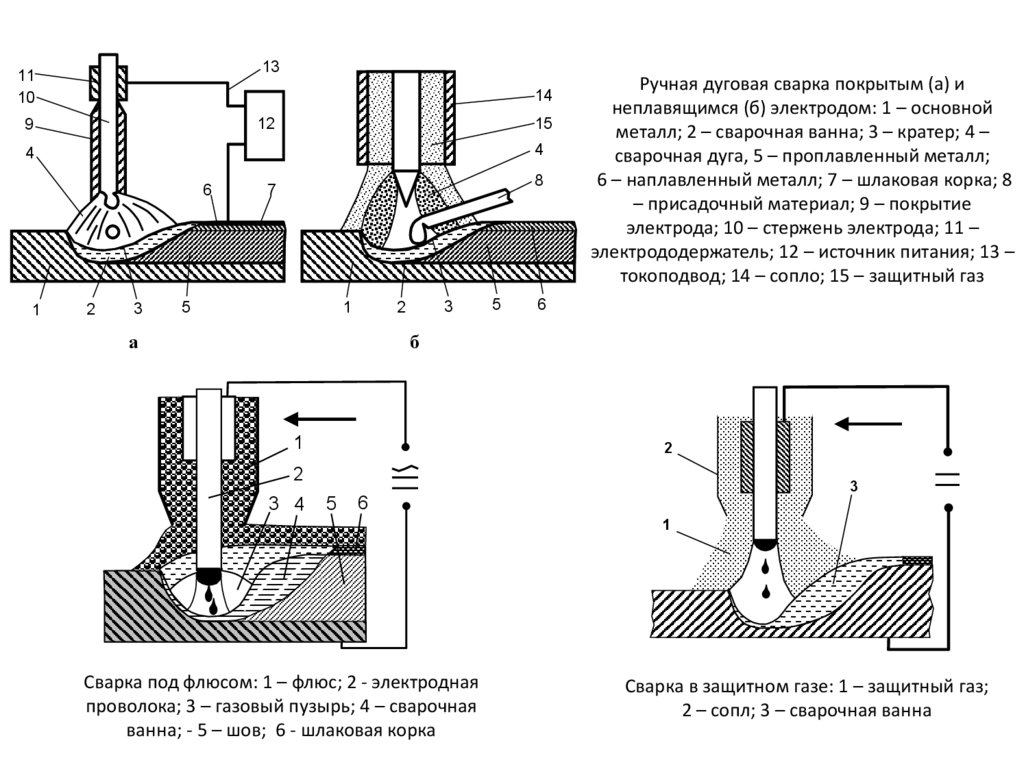

Ручная дуговая сварка покрытым (а) и

неплавящимся (б) электродом: 1 – основной

металл; 2 – сварочная ванна; 3 – кратер; 4 –

сварочная дуга, 5 – проплавленный металл;

6 – наплавленный металл; 7 – шлаковая корка; 8

– присадочный материал; 9 – покрытие

электрода; 10 – стержень электрода; 11 –

электрододержатель; 12 – источник питания; 13 –

токоподвод; 14 – сопло; 15 – защитный газ

6

б

а

1

2

2

3 4

3

5

6

1

Сварка под флюсом: 1 – флюс; 2 - электродная

проволока; 3 – газовый пузырь; 4 – сварочная

ванна; - 5 – шов; 6 - шлаковая корка

Сварка в защитном газе: 1 – защитный газ;

2 – сопл; 3 – сварочная ванна

22.

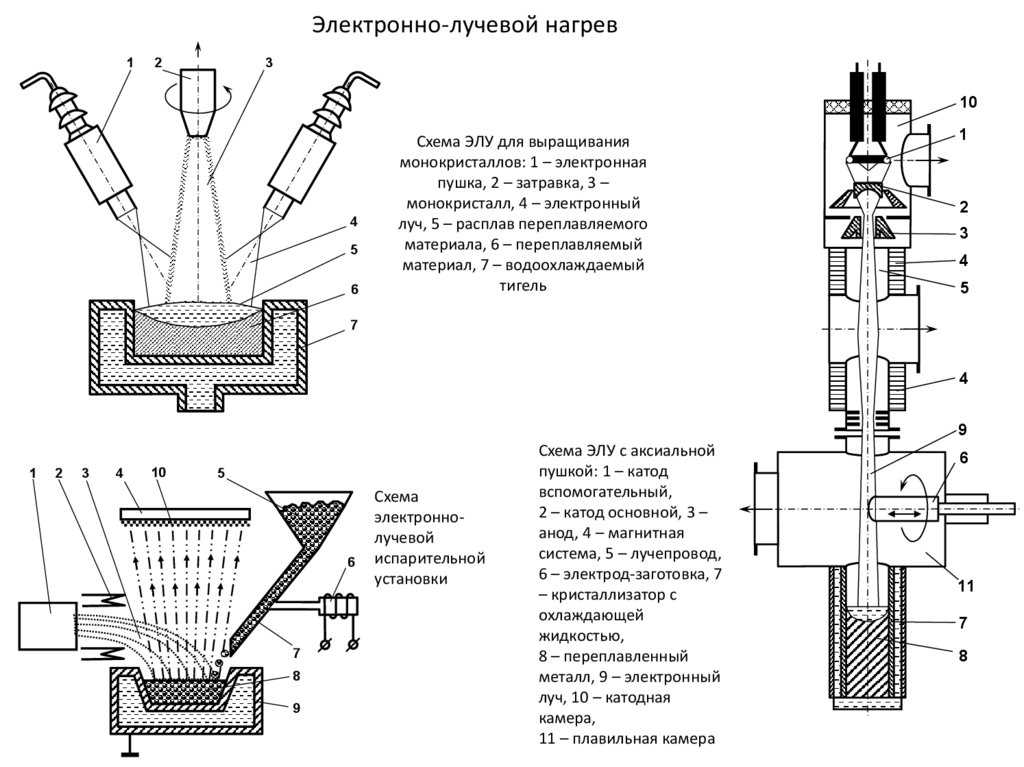

Электронно-лучевой нагрев1

2

3

10

4

5

6

Схема ЭЛУ для выращивания

монокристаллов: 1 – электронная

пушка, 2 – затравка, 3 –

монокристалл, 4 – электронный

луч, 5 – расплав переплавляемого

материала, 6 – переплавляемый

материал, 7 – водоохлаждаемый

тигель

1

2

3

4

5

7

4

9

1

2

3

4

10

5

6

6

7

8

9

Схема

электроннолучевой

испарительной

установки

Схема ЭЛУ с аксиальной

пушкой: 1 – катод

вспомогательный,

2 – катод основной, 3 –

анод, 4 – магнитная

система, 5 – лучепровод,

6 – электрод-заготовка, 7

– кристаллизатор с

охлаждающей

жидкостью,

8 – переплавленный

металл, 9 – электронный

луч, 10 – катодная

камера,

11 – плавильная камера

6

11

7

8

23.

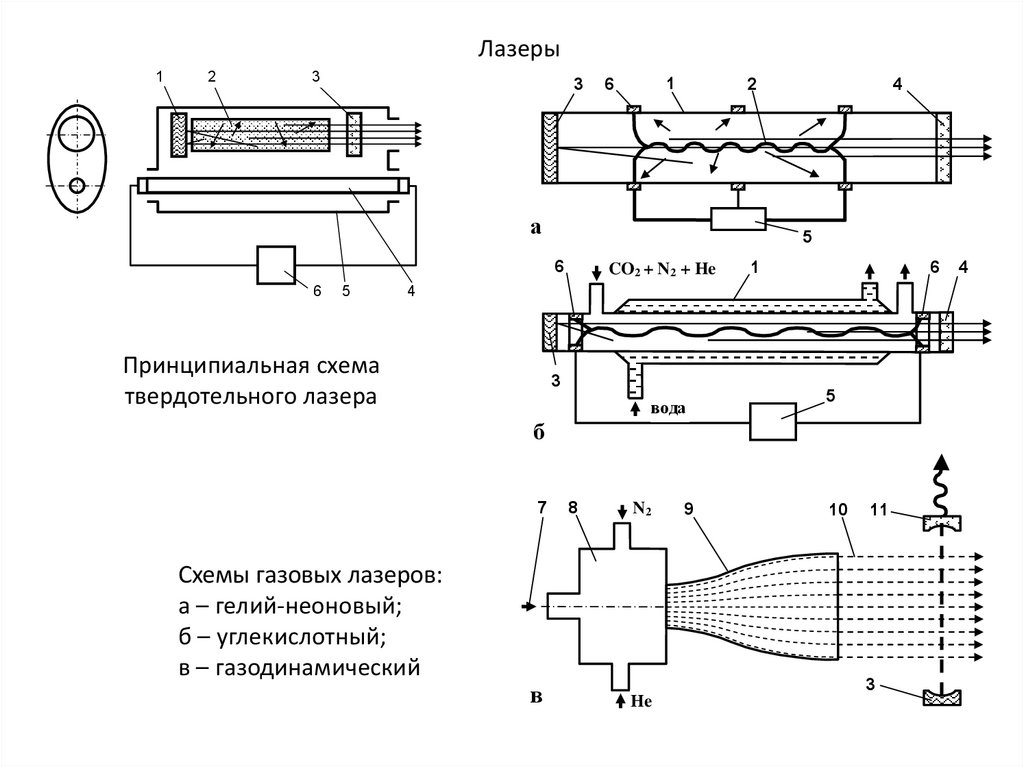

Лазеры1

2

3

3

1

6

2

а

5

6

6

5

4

CO2 + N2 + He

1

6

4

Принципиальная схема

твердотельного лазера

3

вода

5

б

7

8

N2

Схемы газовых лазеров:

а – гелий-неоновый;

б – углекислотный;

в – газодинамический

в

9

10

11

3

He

4

24.

Электроэрозионная обработка4

5

U

Т

U

tи

6

Um

7

I

8

2

tп

tи

9

1

а

Т

I

Im

3

tп

t

а

t

б

Импульсы напряжения и тока: U – напряжение на

электродах; 1 – ток в межэлектродном промежутке

б

Схема физических процессов в межэлектродном

промежутке при электроэрозионной обработке

1

1

Sпр

Sпр

Sпр

2 3

2 3

1

Электроискровая обработка

W=4-5Дж; f до 1,5*10*6 кГц; U=250В

Rа=1-2

а

1

б

Sпр

3

2

в

2 3

Sпр

1

г

2

3

д

Sпр

е

Схемы электроэрозионной обработки профилированным электродом: 1 – заготовка; 2 – электродинструмент; 3 – диэлектрическая жидкость; Sпp – направление подачи инструмента; методы прямого (а-г) и

обратного (д) копирования; е – прошивание отверстий с криволинейной осью

25.

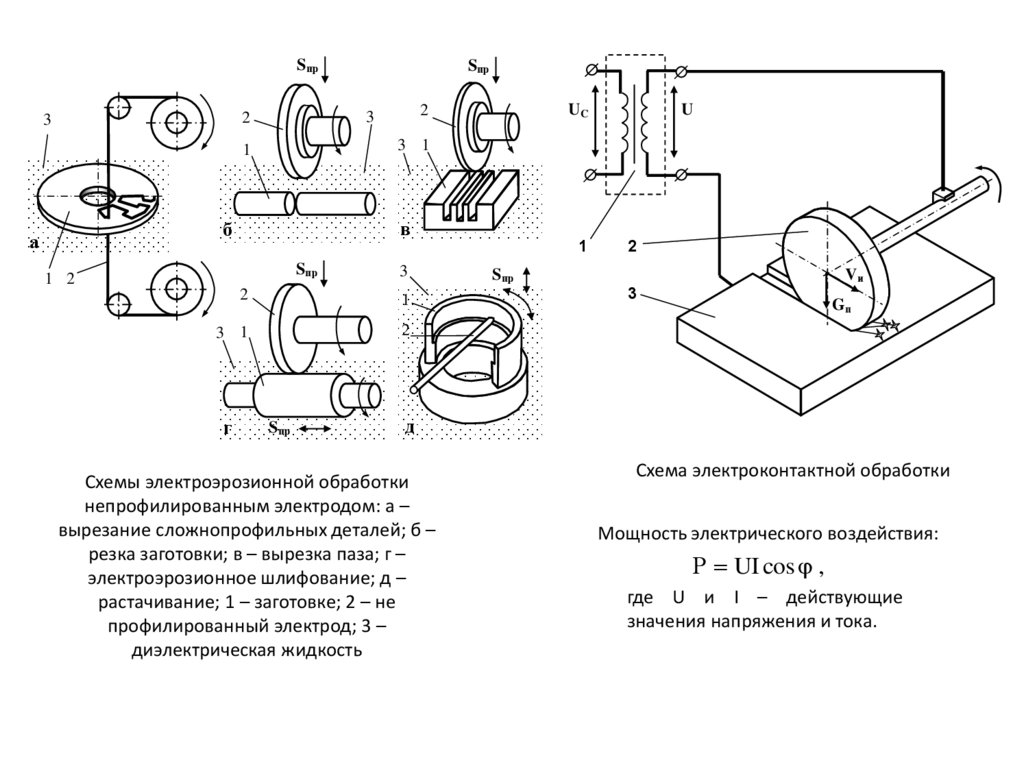

Sпр3 1

1

в

б

а

1

Sпр

1 2

3

2

1

3 1

2

г

U

UC

2

3

2

3

Sпр

Sпр

2

Vи

Sпр

3

н

Gп

р

д

Схемы электроэрозионной обработки

непрофилированным электродом: а –

вырезание сложнопрофильных деталей; б –

резка заготовки; в – вырезка паза; г –

электроэрозионное шлифование; д –

растачивание; 1 – заготовке; 2 – не

профилированный электрод; 3 –

диэлектрическая жидкость

Схема электроконтактной обработки

Мощность электрического воздействия:

Р UI cos ,

где U и I – действующие

значения напряжения и тока.

26.

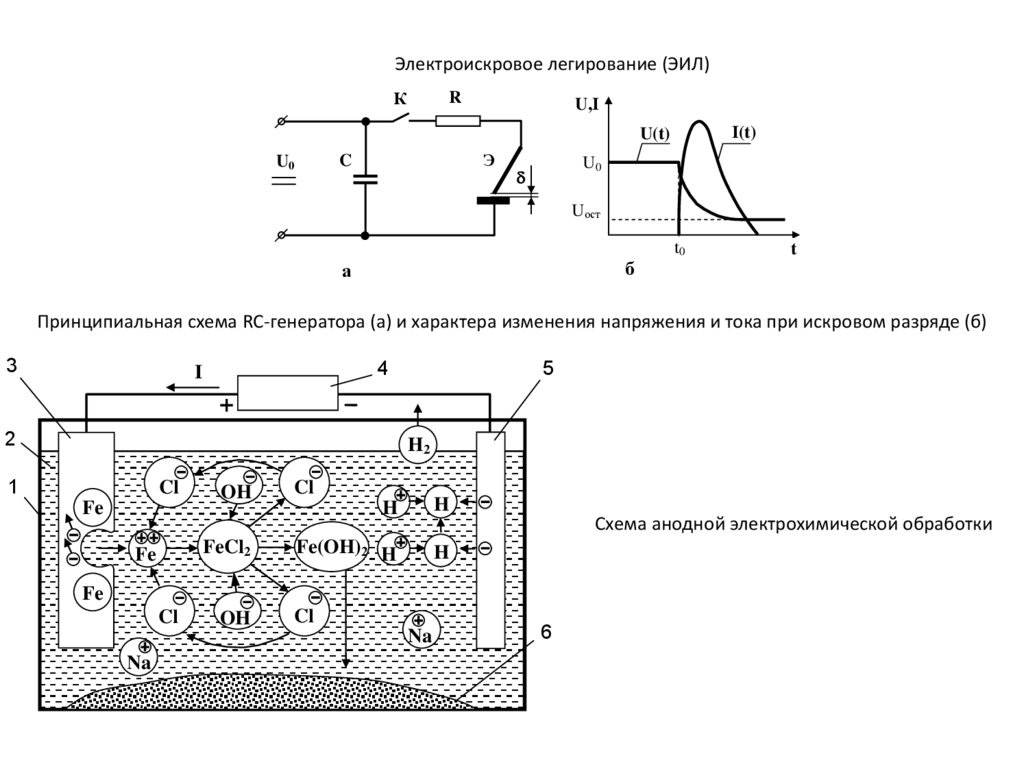

Электроискровое легирование (ЭИЛ)К

R

U,I

I(t)

U(t)

Э

C

U0

U0

Uост

б

а

t0

t

Принципиальная схема RC-генератора (а) и характера изменения напряжения и тока при искровом разряде (б)

3

4

I

2

5

H2

1

Cl

Fe

OH

FeCl2

Fe

Cl

H

H

Fe(OH)2 H

H

Схема анодной электрохимической обработки

Fe

Cl

OH

Cl

Na

Na

6

27.

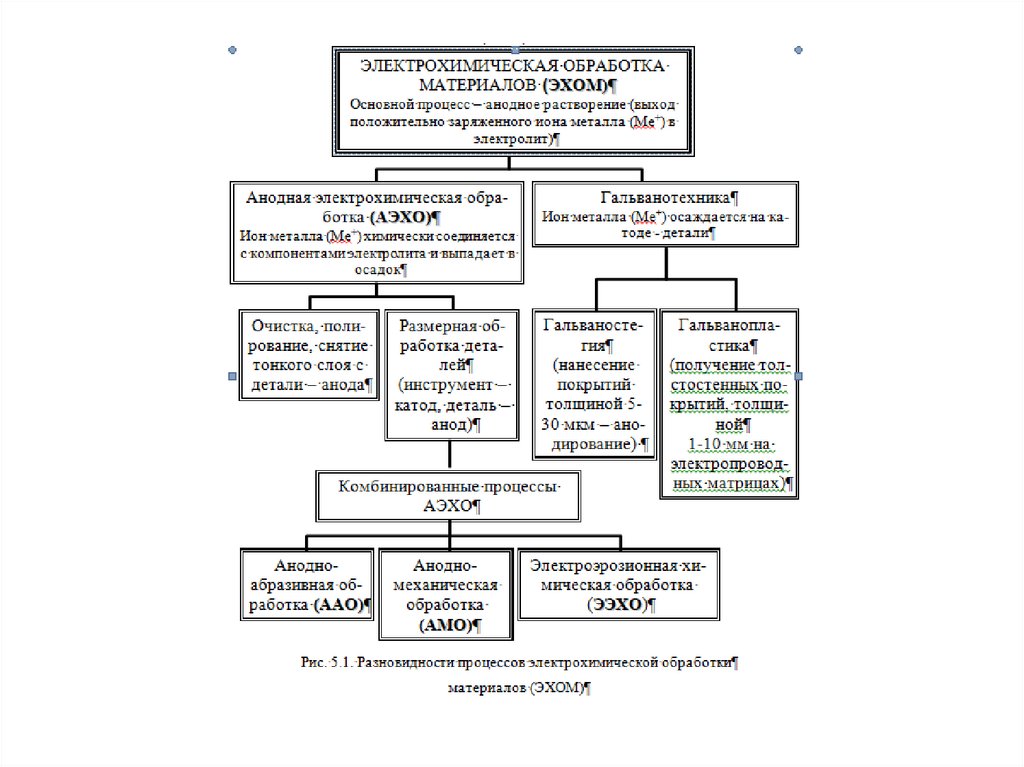

28.

Электрохимическая обработка (ЭХО) заключается в копировании формы инструмента-катода 1 в анодезаготовке 21

2

1

2

б

а

Схема размерной электрохимической обработки

1

4

Схема установки ЭХО

2

5

6

3

29.

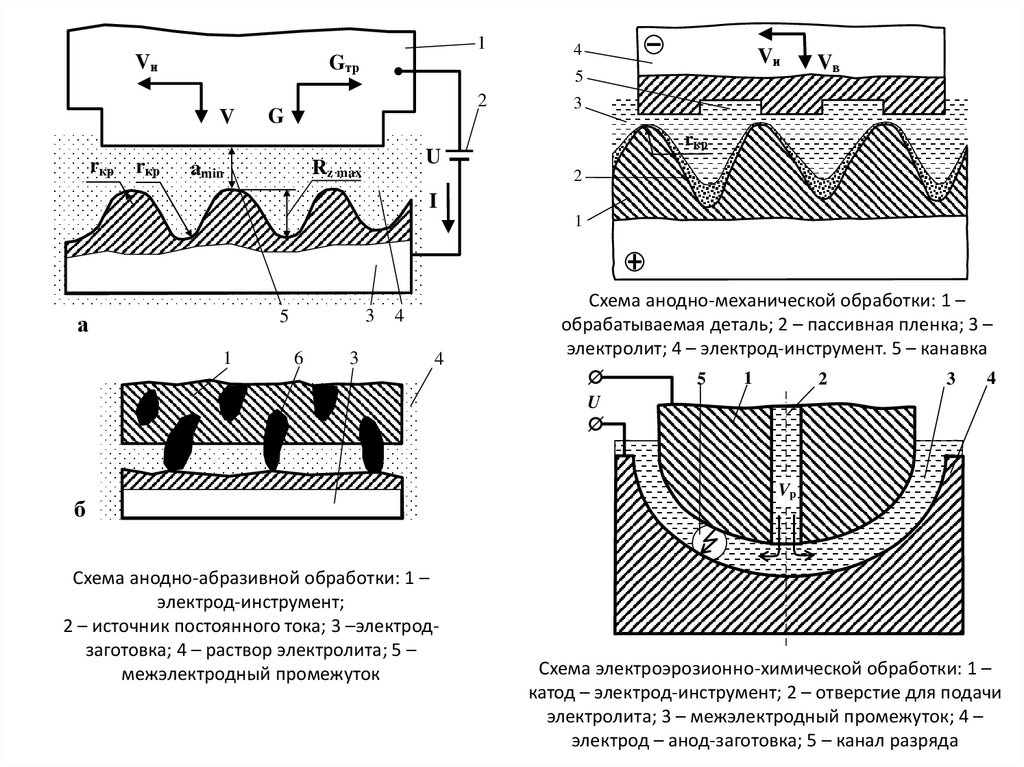

1Vи

Gтр

V

rкр

rкр

Vи

5

2

G

Vв

3

rкр

U

Rz max

amin

4

2

I

1

3

5

а

1

6

3

4

4

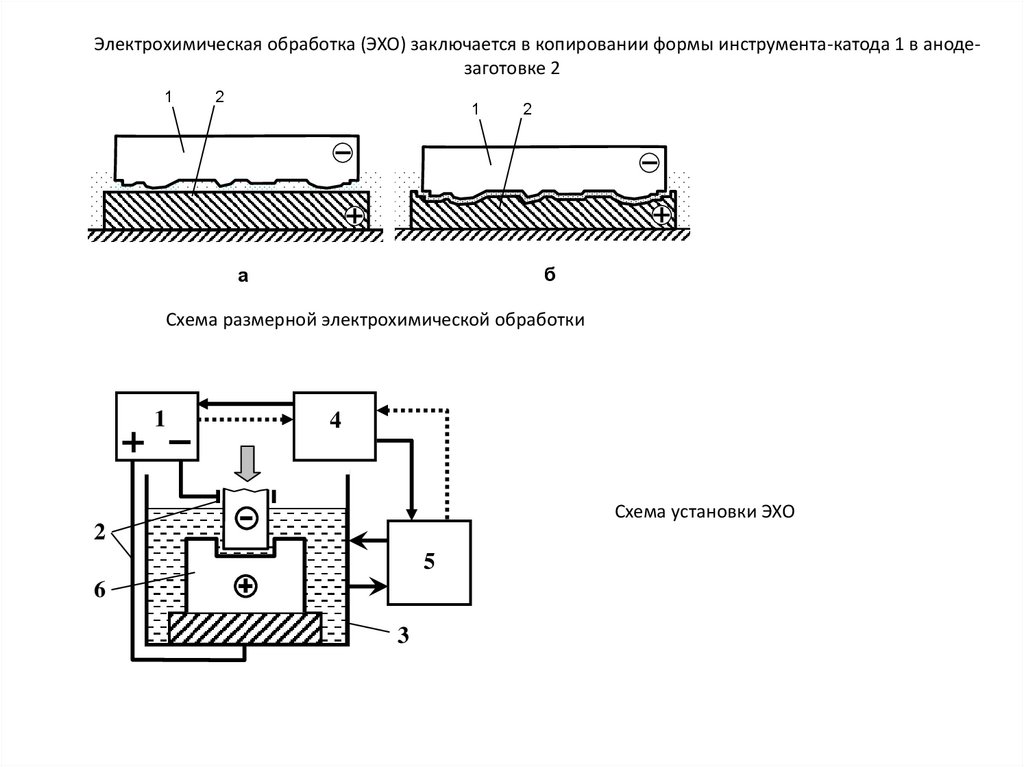

Схема анодно-механической обработки: 1 –

обрабатываемая деталь; 2 – пассивная пленка; 3 –

электролит; 4 – электрод-инструмент. 5 – канавка

5

1

2

3

4

U

б

Схема анодно-абразивной обработки: 1 –

электрод-инструмент;

2 – источник постоянного тока; 3 –электродзаготовка; 4 – раствор электролита; 5 –

межэлектродный промежуток

Vp

Схема электроэрозионно-химической обработки: 1 –

катод – электрод-инструмент; 2 – отверстие для подачи

электролита; 3 – межэлектродный промежуток; 4 –

электрод – анод-заготовка; 5 – канал разряда

30.

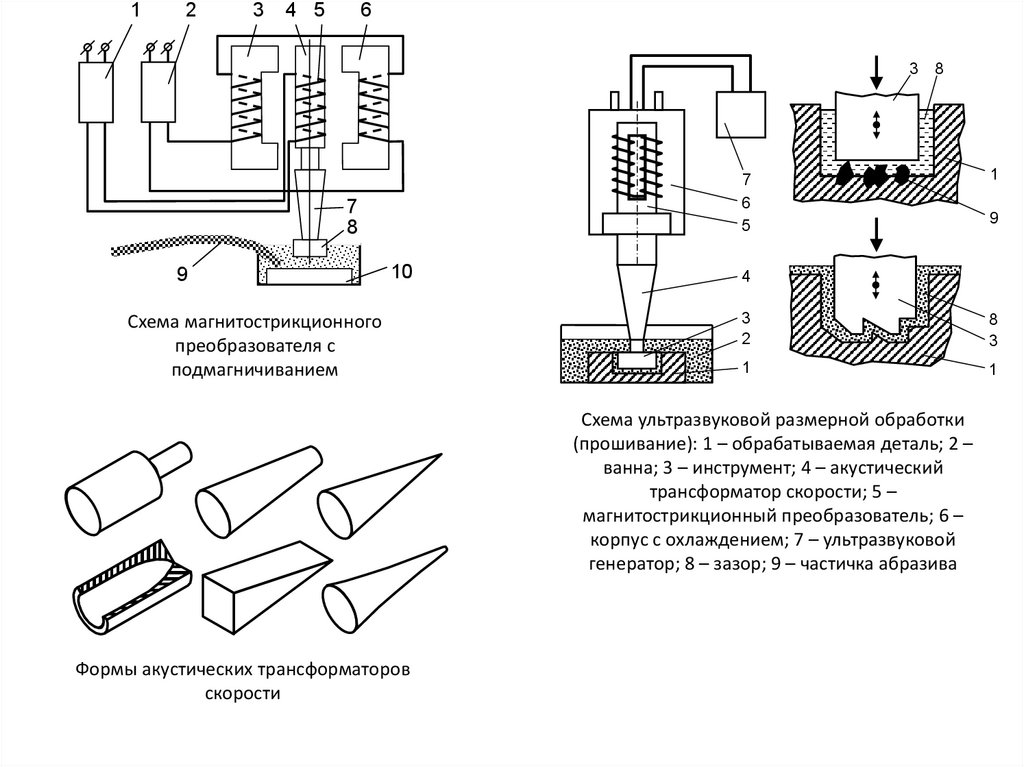

12

3

4 5

6

3 8

7

6

5

7

8

9

10

Схема магнитострикционного

преобразователя с

подмагничиванием

9

4

3

2

8

3

1

1

Схема ультразвуковой размерной обработки

(прошивание): 1 – обрабатываемая деталь; 2 –

ванна; 3 – инструмент; 4 – акустический

трансформатор скорости; 5 –

магнитострикционный преобразователь; 6 –

корпус с охлаждением; 7 – ультразвуковой

генератор; 8 – зазор; 9 – частичка абразива

Формы акустических трансформаторов

скорости

1

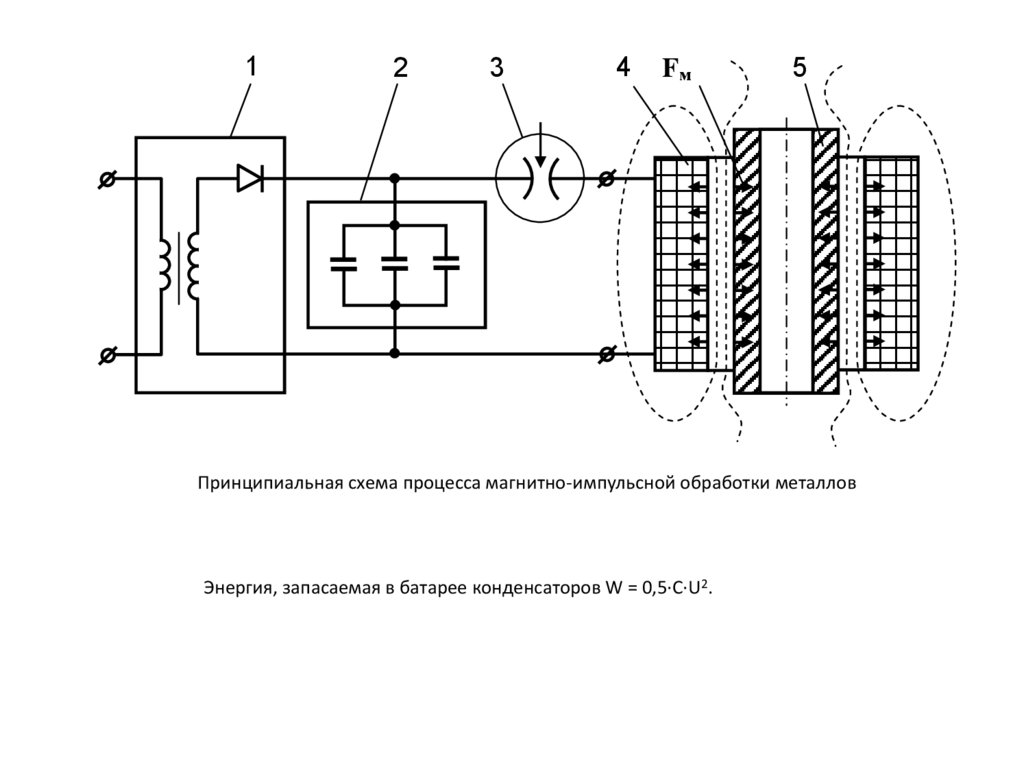

31.

12

3

4

Fм

5

Принципиальная схема процесса магнитно-импульсной обработки металлов

Энергия, запасаемая в батарее конденсаторов W = 0,5∙C∙U2.

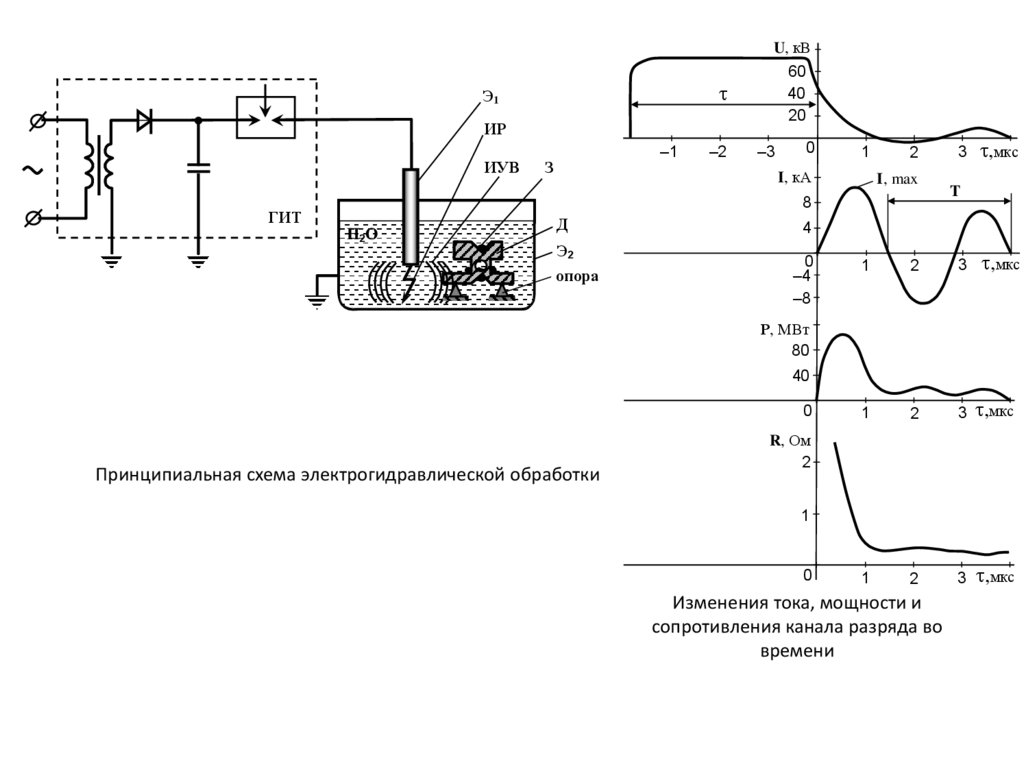

32.

U, кВ60

40

20

Э1

ИР

ИУВ

–1

З

–2

–3

0

1

I, кА

2

I, max

8

ГИТ

H2O

Д

Э2

опора

3

,мкс

T

4

0

–4

–8

,мкс

1

2

3

1

2

3

,мкс

1

2

3

,мкс

Р, МВт

80

40

0

Принципиальная схема электрогидравлической обработки

R, Ом

2

1

0

Изменения тока, мощности и

сопротивления канала разряда во

времени

33.

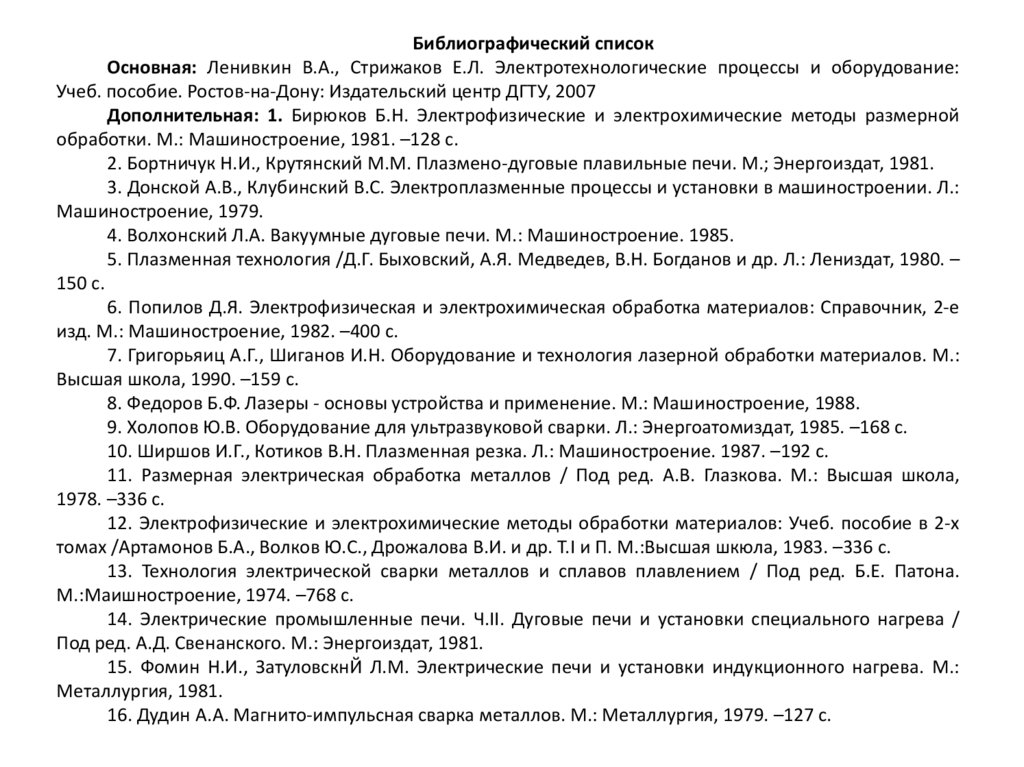

Библиографический списокОсновная: Ленивкин В.А., Стрижаков Е.Л. Электротехнологические процессы и оборудование:

Учеб. пособие. Ростов-на-Дону: Издательский центр ДГТУ, 2007

Дополнительная: 1. Бирюков Б.Н. Электрофизические и электрохимические методы размерной

обработки. М.: Машиностроение, 1981. –128 с.

2. Бортничук Н.И., Крутянский М.М. Плазмено-дуговые плавильные печи. М.; Энергоиздат, 1981.

3. Донской А.В., Клубинский B.C. Электроплазменные процессы и установки в машиностроении. Л.:

Машиностроение, 1979.

4. Волхонский Л.А. Вакуумные дуговые печи. М.: Машиностроение. 1985.

5. Плазменная технология /Д.Г. Быховский, А.Я. Медведев, В.Н. Богданов и др. Л.: Лениздат, 1980. –

150 с.

6. Попилов Д.Я. Электрофизическая и электрохимическая обработка материалов: Справочник, 2-е

изд. М.: Машиностроение, 1982. –400 с.

7. Григорьяиц А.Г., Шиганов И.Н. Оборудование и технология лазерной обработки материалов. М.:

Высшая школа, 1990. –159 с.

8. Федоров Б.Ф. Лазеры - основы устройства и применение. М.: Машиностроение, 1988.

9. Холопов Ю.В. Оборудование для ультразвуковой сварки. Л.: Энергоатомиздат, 1985. –168 с.

10. Ширшов И.Г., Котиков В.Н. Плазменная резка. Л.: Машиностроение. 1987. –192 с.

11. Размерная электрическая обработка металлов / Под ред. А.В. Глазкова. М.: Высшая школа,

1978. –336 с.

12. Электрофизические и электрохимические методы обработки материалов: Учеб. пособие в 2-х

томах /Артамонов Б.А., Волков Ю.С., Дрожалова В.И. и др. T.I и П. М.:Высшая шкюла, 1983. –336 с.

13. Технология электрической сварки металлов и сплавов плавлением / Под ред. Б.Е. Патона.

М.:Маишностроение, 1974. –768 с.

14. Электрические промышленные печи. Ч.II. Дуговые печи и установки специального нагрева /

Под ред. А.Д. Свенанского. М.: Энергоиздат, 1981.

15. Фомин Н.И., ЗатуловскнЙ Л.М. Электрические печи и установки индукционного нагрева. М.:

Металлургия, 1981.

16. Дудин А.А. Магнито-импульсная сварка металлов. М.: Металлургия, 1979. –127 с.

physics

physics