Similar presentations:

Обработка металлов давлением. Лекция №10-11

1.

ЛЕКЦИЯ №10-11Обработка металлов давлением

План лекции:

1. Основы обработки металлов давлением.

2. Прокатка металлов.

3. Волочение металлов.

4. Ковка и штамповка металлов.

5. Прессование.

2.

1. Основы обработки металлов давлением.Обработка металлов давлением —

технологический процесс получения

заготовок или деталей в результате

силового воздействия инструмента на

обрабатываемый материал.

3.

При обработке металлов давлением изделияполучают пластической деформацией без

снятия стружки.

Этот процесс отличается большой

экономичностью и производительностью.

Обработке давлением подвергается до 90 %

выплавляемой стали, многие цветные металлы

и сплавы.

4.

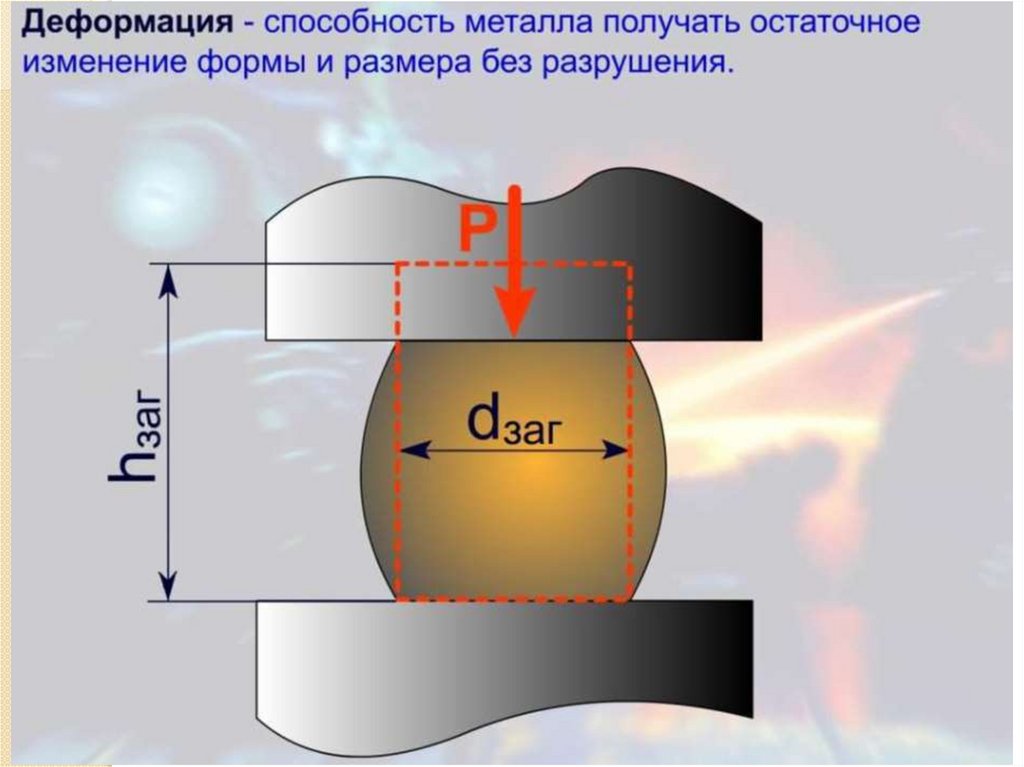

Необходимое условие обработки давлением:металлы должны быть способны пластически

деформироваться без разрушения.

Такой способностью обладают, например,

стали, сплавы меди, сплавы алюминия.

Чугуны же являются хрупкими сплавами, они

не могут пластически деформироваться и

поэтому не подвергаются обработке

давлением.

5.

6.

7.

В зависимости от условий, при которыхпроисходит ОМД, она может быть

холодной или горячей.

8.

При обработке давлением на металлдействуют внешние силы (удары молота,

давление пресса), вызывающие в нем

напряжения, превышающие предел

упругости. В результате изменяется форма

исходного металла (слитка или мерной

заготовки), а объем его остается

постоянным (не считая потерь на отходы и

угар).

9.

Процесс обработки давлениемсопровождается изменением структуры и

физико-механических свойств металлов

и сплавов .

10.

11.

Обработке давлением поддаются толькоковкие металлические материалы,

обладающие достаточной пластичностью.

Хрупкие металлы и сплавы (марганец,

чугун, твердые сплавы и др.) давлением

не обрабатываются.

12.

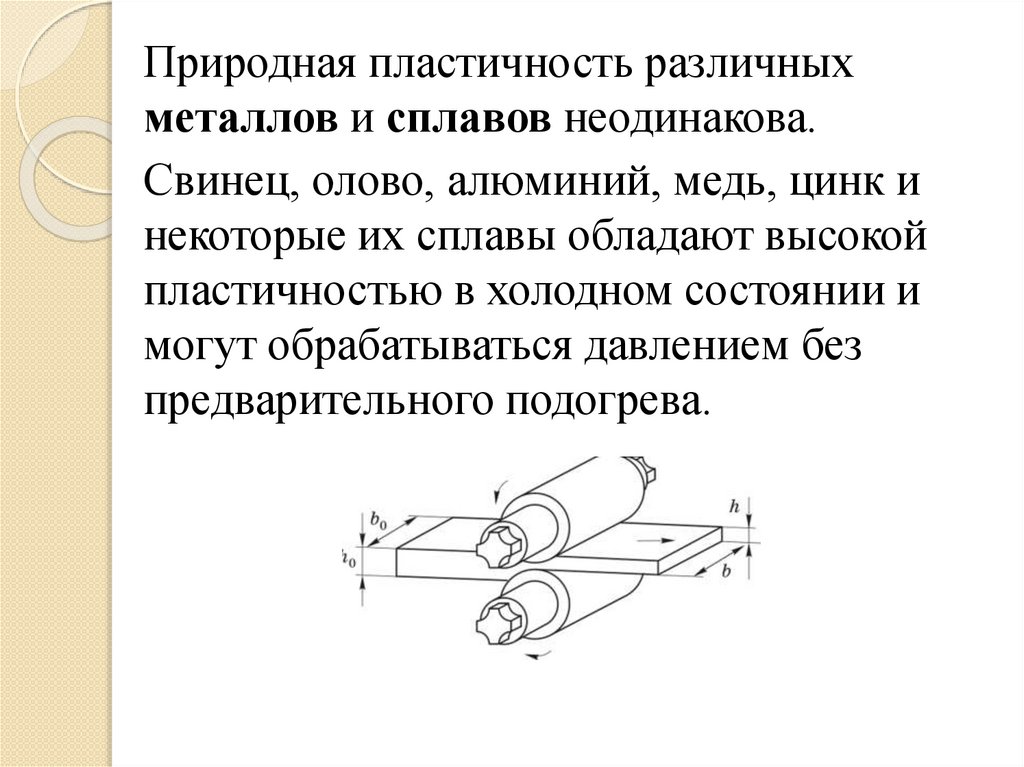

Природная пластичность различныхметаллов и сплавов неодинакова.

Свинец, олово, алюминий, медь, цинк и

некоторые их сплавы обладают высокой

пластичностью в холодном состоянии и

могут обрабатываться давлением без

предварительного подогрева.

13.

Пластичность стали в холодномсостоянии недостаточна. Для повышения

пластичности она нагревается и

обрабатывается давлением в горячем

состоянии.

14.

Основные виды обработки металловдавлением:

- прокатка;

- волочение;

- ковка;

- прессование.

15.

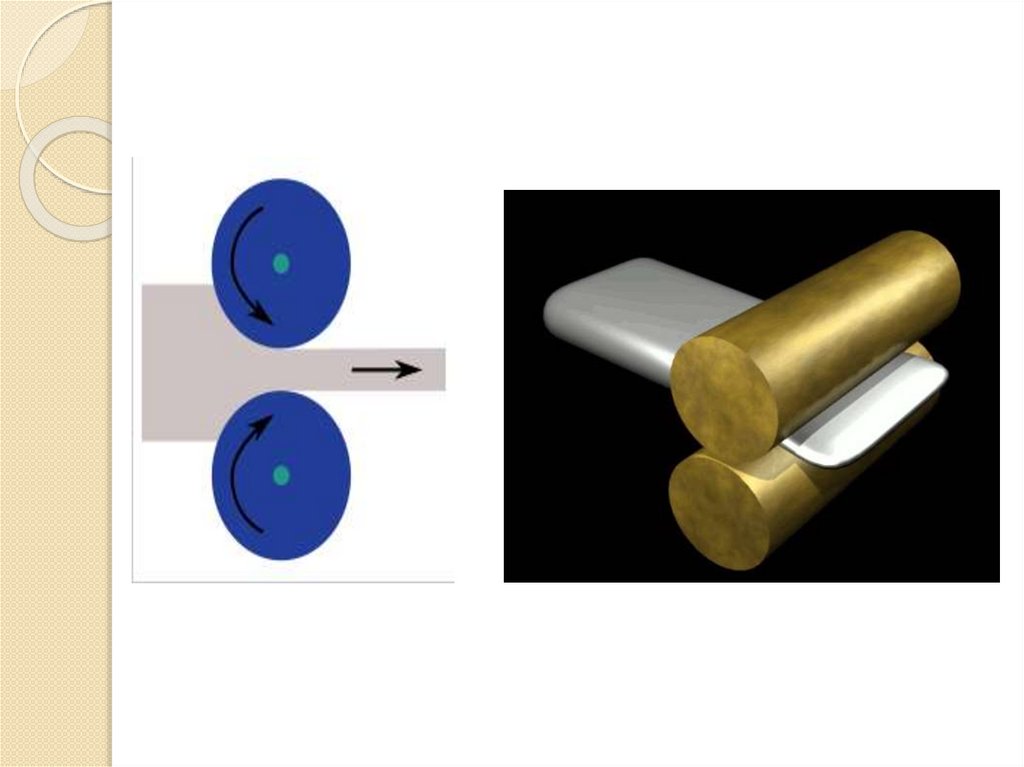

2. Прокатка металловПрокатка заключается в обжатии

заготовки между двумя вращающимися

валками прокатного стана, в результате

чего толщина заготовки уменьшается, а

длина и ширина увеличивается.

16.

17.

Прокаткой получают изделия спостоянным по длине поперечным

сечением (прутки, рельсы, листы, трубы,

балки) или с периодически изменяющейся

по длине формой.

Этим способом обрабатывается до 75-80 %

выплавляемой стали.

18.

По температуре проведения процессапрокатку делят на:

холодную;

тёплую;

горячую.

19.

Прокатный стан - машина для обработкиметаллов давлением между вращающимися

валками.

В некоторых производствах прокатный стан

представляет собой систему машин, куда входят,

кроме собственно прокатного стана, машины для

резки проката, правки, сматывания в бухты или

рулоны готовой продукции (например, тонких

листов), транспортирования прокатанного

материала.

20.

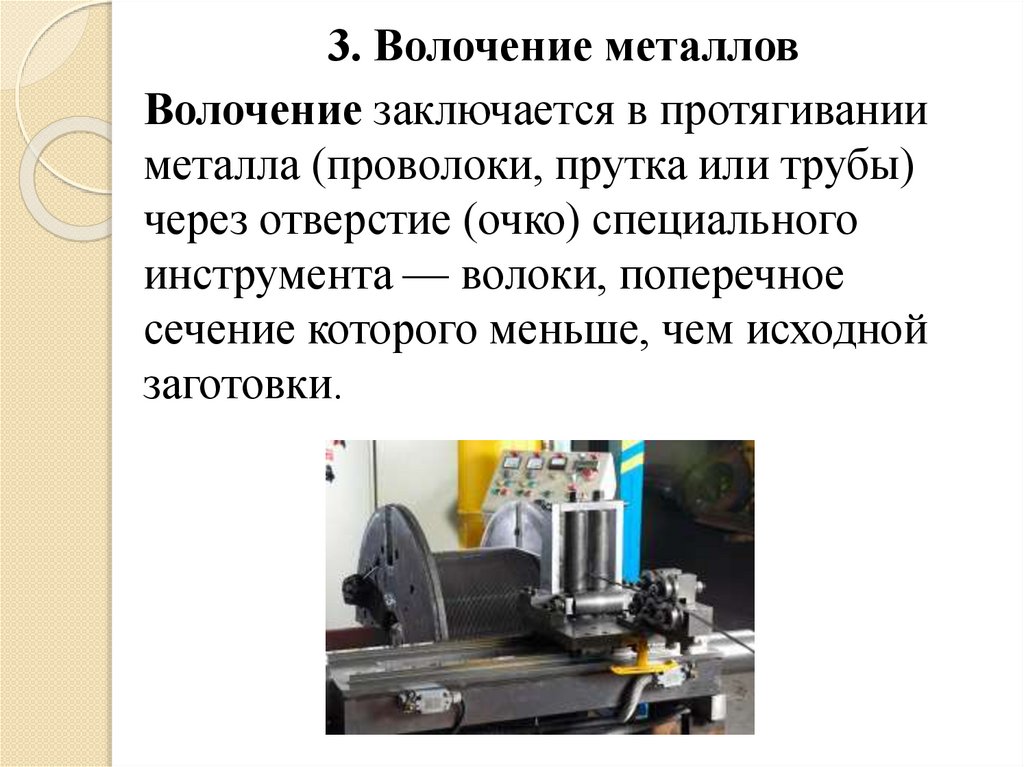

3. Волочение металловВолочение заключается в протягивании

металла (проволоки, прутка или трубы)

через отверстие (очко) специального

инструмента — волоки, поперечное

сечение которого меньше, чем исходной

заготовки.

21.

В результате площадь поперечного сечения заготовкиуменьшается, а длина увеличивается. Волочение

широко применяется в производстве металлических

прутков, проволоки, труб и других изделий.

Производится на волочильных станках, основными

частями которых являются волоки и устройства для

протяжки заготовки.

22.

Виды волоченияПо типу волочения:

сухое (волочение через ванночку с мыльным

порошком)

мокрое (через мыльную эмульсию).

По чистоте обработки:

черновое (заготовительное)

чистовое (заключительная операция, для

придания готовому изделию требуемых формы,

размеров и качества).

По нагреву заготовки:

холодное волочение

горячее волочение

23.

Волочильный стан - машина дляобработки металлов волочением.

Волочильный стан состоит из двух

основных элементов:

рабочего инструмента - волоки;

тянущего устройства, сообщающего

обрабатываемому металлу движение

через волоку.

24.

4. Ковка и штамповка металловКовка – это обработка металлов

давлением нагретых до ковочной

температуры либо осуществляемая без

нагрева деформируемого металла.

25.

Различают:1. Ковка на молотах (пневматических,

паровых и гидравлических).

2. Ручная ковка.

3. Штамповка.

Изделия и полуфабрикаты, получаемые ковкой,

называют «поковка».

26.

При свободной ковке (ручной имашинной) металл не ограничен совсем

или же ограничен с одной стороны.

При ручной ковке непосредственно на

металл или на инструмент

воздействуют кувалдой или молотом.

При ковке в штампах металл ограничен

со всех сторон стенками штампа. При

деформации он приобретает форму этой

полости.

27.

Для каждого металла существует свояковочная температура, зависящая от

физических (температура плавления,

кристаллизация) и химических (наличия

легирующих элементов) свойств.

Для железа температурный интервал

1250—800 °С, для меди 1000—650 °С, для

титана 1600—900 °С, для алюминиевых

сплавов 480—400 °С.

28.

29.

1) Ковка (свободная ковка) – способобработки давлением, при котором

деформирование нагретого (реже

холодного) металла осуществляется или

многократными ударами молота или

однократным давлением пресса.

30.

Свободную ковку применяют также дляулучшения качества и структуры металла. При

проковке металл упрочняется, завариваются так

называемые несплошности и размельчаются

крупные кристаллы, в результате чего структура

становится мелкозернистой, приобретает

волокнистое строение.

31.

2) Ручная ковка – воздействие наобрабатываемый металл осуществляется

вручную, при помощи кувалды или молота.

К преимуществам ручной ковки относится

обеспечение большей свободы действия при

придании заготовке необходимой формы.

32.

3) Штамповка – процесс пластическойдеформации материала с изменением

формы и размеров тела.

Чаще всего штамповке

подвергаются металлы или пластмассы.

33.

Существуют два основных видаштамповки - листовая и объёмная.

Примером листовой штамповки является

процесс пробивания листового металла, в

результате которого получают

перфорированный металл (перфолист).

В противном случае штамповка

называется объёмной.

34.

Для процессаштамповки

используются прессы

- устройства,

позволяющие

деформировать

материалы с помощью

механического

воздействия.

35.

Ковка является одним изэкономичных способов

получения заготовок деталей. В

массовом и крупносерийном

производствах

преимущественное применение

имеет ковка в штампах, а в

мелкосерийном и

единичном — свободная ковка.

При ковке используют набор

кузнечного инструмента, с

помощью которого заготовкам

придают требуемую форму и

размеры.

36.

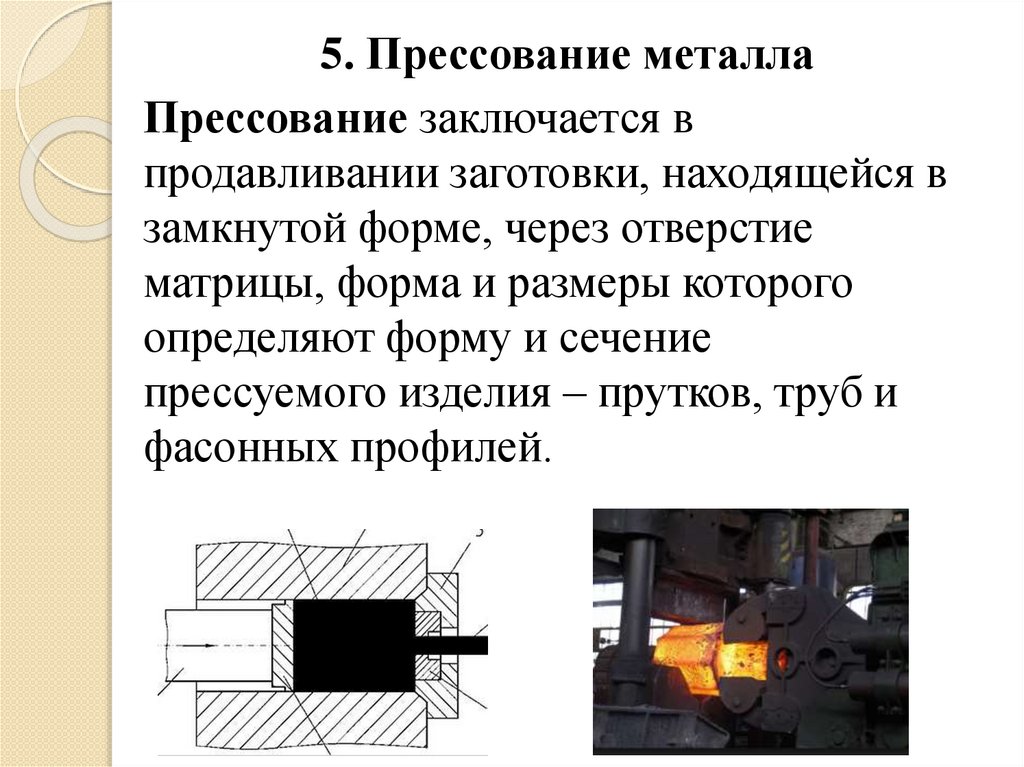

5. Прессование металлаПрессование заключается в

продавливании заготовки, находящейся в

замкнутой форме, через отверстие

матрицы, форма и размеры которого

определяют форму и сечение

прессуемого изделия – прутков, труб и

фасонных профилей.

37.

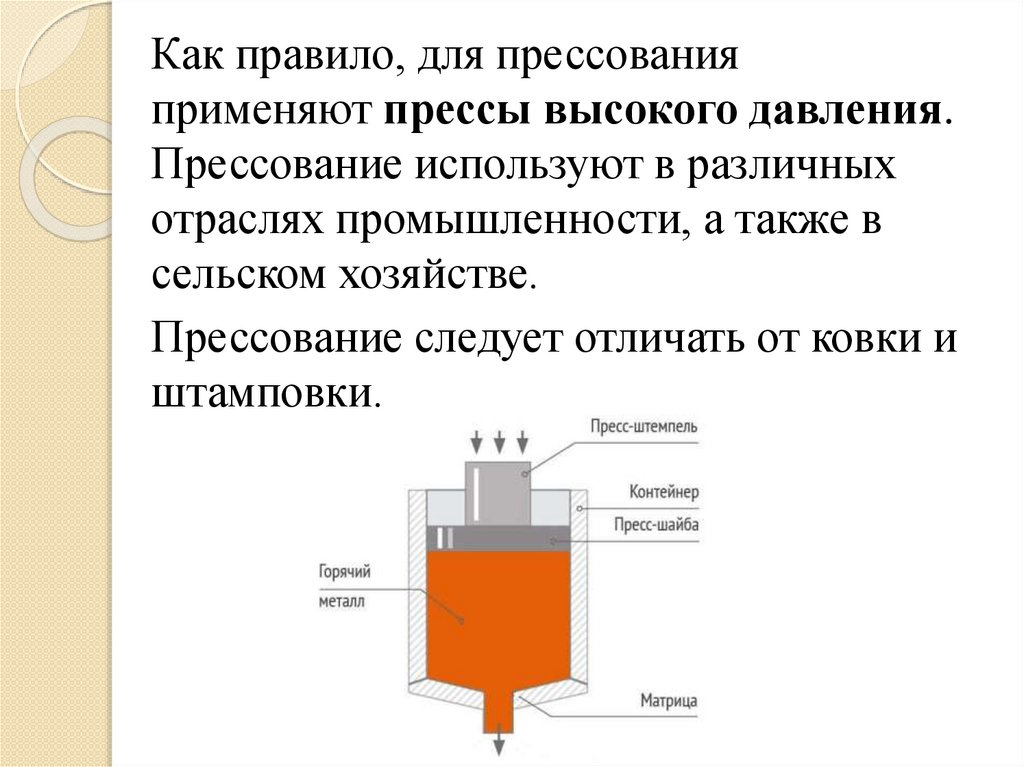

Как правило, для прессованияприменяют прессы высокого давления.

Прессование используют в различных

отраслях промышленности, а также в

сельском хозяйстве.

Прессование следует отличать от ковки и

штамповки.

38.

В зависимости от схемы приложенияусилий различают следующие виды

прессования:

прямое прессование (направление

движения металла совпадает с

направлением движения пресс-шайбы);

обратное прессование (материал

перемещается навстречу движению

матрицы, выполняющей также функции

пресс-шайбы).

industry

industry