Similar presentations:

Энергоэффективный способ переработки органических отходов

1.

Энергоэффективный способ переработкиорганических отходов на сортировочных

линиях, мусороперерабатывающих заводах.

Экономия природного газа.

Цель компании: Встраивание нашего энергоэффективного

способа и

технологии утилизации хвостов ТКО в производственные процессы

сортировки и мусоропереработки .

2.

Существующие проблемы:При эксплуатации мусороперерабатывающих заводов и после сортировки

ТКО (твердых коммунальных отходов) остается от 25% отходов, так

называемых хвостов ТКО. Это смесь в которой невозможно разделить

органические и прочие отходы, она сложно поддается утилизации (горению),

требует увеличенных энергозатрат (большая органическая составляющая) и

обычно подлежит компостированию или захоронению на полигонах. Мы

предлагаем энергоэффективный способ утилизации хвостов ТКО

существенно снижающий затраты на природный газ используемый на

мусороперерабатывающий заводах. Разработанная нами технология с

применением совмещенного газогенератора и гидротермокарбонизатора

позволяет получить положительный энергобаланс процесса утилизации и

прибыль от переработки хвостов ТБО(ТКО), отказаться от налога на ТК

отходы с населения и эффективно использовать природный газ. Снизить

углеродный налог для Российских экспортеров в ЕС.

3.

Решение проблемы:Подмешиваем синтез-газ с природным газом для энергоэффективности (Испания поступает таким

образом) . Подсушиваем углеводородные отходы ТБО(ТКО) для газогенератора за счет

избыточного тепла (экзотермической реакции) от гидротермогарбонизации (ГТК) органических

хвостов (отходов) ТБО, с переносом(рекуперацией) пара и давления между реакторами. Нами

разработана технологически и экономически более эффективная технология получения водорода,

фуллерена, карбона, натурального органического удобрения, углерода и биоугля из органических

отходов. Процесс гидротермальной карбонизации был описан учеными-химиками Фридрихом

Бергиусом и Хуго Шпехтом еще в 1913 году, газогенераторный процесс был создан немецкими

учеными Фишером и Тропшем в 1920 годах. Процесс начинается с подготовки биомассы: из нее

удаляют механические примеси (песок, камни и т.п.), затем измельчают и смачивают. Далее

биомассу отправляют в реактор , в котором с помощью нагрева синтез-газом от газогенератора

создается давление 10-25 бар и температура 180-230°C. В ходе реакции образуются гидроксонии

(гидроксоний, оксоний, гидроний) Н3О+ (комплексный ион, соединение протона с молекулой

воды), которые снижают индекс pH массы до 5 и ниже. Этот процесс можно ускорить, добавив в

реактор лимонную кислоту. Реакция экзотермическая, то есть протекает с высвобождением

энергии. Через 6-8 ч 90-99% углерода переходит в жидкую суспензию в виде пористых зерен угля

(C6H2O) с размером пор от 8 до 20 нм.

Органические отходы- 30% ТВ(твердое вещество), 70% вода. Затраты на полное сжигание в

мусороперерабатывающем заводе 3240 кДж\кг.. Через пароэлектрическую фазу возврат 1250

кДж\кг. Отрицательный энергетический баланс -1990 кДж\кг.

Наша технология за счет рекуперации пара, физических эффектов запускающих

химические(ЭКЗОТЕРМИЧЕСКИЕ) реакции в присутствии катализатора(лимонной или уксусной

кислоты -0,03% от объема). Затраты на процесс- 2150 кДж\кг. Температура нагрева 180 гр.С

.Возврат с рекуперации и экзотермичности реакции 1850кДж\кг.,попутный подогрев(сушка)

сырья для пиролиза и газогенерации. Получаемый биоуголь- 6750кДж\кг -18%(20%) от исходного

объема +900 кДж\кг получаем 2750кДж\кг. Положительный энергетический баланс +640 кДж\кг

4.

Актуальность:Требуется всего лишь 7% мирового объема биомассы, для того чтобы полностью отказаться от

ископаемых видов топлива. А потенциальный объем рынка биоугля оценивает в 250 млрд. евро в

год, принимая во внимание, что стоимость биоугля, который может использоваться как

сорбционный материал во многих отраслях, достигает 2 тыс. евро за тонну. Технологии НТС

являются альтернативой другим способам переработки биомассы, которые требуют больших

затрат на предварительное обезвоживание и сушку. Мегаполисы такие как Москва сегодня

производят около 2 млн. органических отходов(пищевые, хвосты ТКО, осадки полей фильтрации

Мосводоканал и прочие) в год, которые в отличии от углеводородных отходов – не горят. Затраты

на их утилизацию составляют около 3 млрд. рублей в год и 95% их хоронится на свободных

площадях и полигонах. Предлагаем решение – гидротеромокарбонизация (ГТК) органических

отходов. Процесс экзотермический (малозатратный ). Стоимость получаемых органических

удобрений 70руб/литр. Экономический эффект от произведенных 300 000 м3 удобрений составит

20 млрд. руб/год .Потребность только г. Москвы и Московской области составляют 30 000 м3 в год.

Дополнительный доход от углеродного обогащения и очистки почвы и воздуха от CO2 и тяжелых

металлов. Наше оборудование герметично, не имеет никаких выбросов, отходов и запаха. За счет

рекуперации тепла в реакторах увеличивается термодинамическая эффективность на 40%.

Лабораторные и полевые опыты, а также результаты использования биочара(получаемого нами

удобреня) в сельском хозяйстве, подтвердили его влияние на стимулирование роста культур при

низком потреблении воды, что особенно актуально для засушливых регионов. Биочар улучшает

биологию почвы и ее плодородие, позволяет уменьшить количество вносимых в почву удобрений.

Помимо всего, биочар связывает CO2 в почве на длительный срок и тем самым обеспечивает

снижение выбросов парниковых газов в атмосферу. В составе биочара нет токсических веществ и

тяжелых металлов

5.

Размер рынка:При эксплуатации мусороперерабатывающих заводов и после сортировки ТКО

(твердых коммунальных отходов) от 25% отходов, так называемых хвостов ТКО. По

нашим данным в РФ все сегодня используемые методы и технологии имеют

отрицательный энергобаланс и затраты от 3000 до14000 рублей за тонну утилизации

хвостов ТКО. Требуется всего лишь 7% мирового объема биомассы, для того чтобы

полностью отказаться от ископаемых видов топлива. А потенциальный объем рынка

биоугля оценивает в 250 млрд. евро в год, принимая во внимание, что стоимость

биоугля, который может использоваться как сорбционный материал во многих

отраслях, достигает 2 тыс. евро за тонну. Технологии НТС являются альтернативой

другим способам переработки биомассы, которые требуют больших затрат на

предварительное обезвоживание и сушку. Мегаполисы такие как Москва сегодня

производят около 2 млн. органических отходов(пищевые, хвосты ТКО, осадки полей

фильтрации Мосводоканал и прочие) в год, которые в отличии от углеводородных

отходов – не горят. Затраты на их утилизацию составляют около 3 млрд. рублей в год и

95% их хоронится на свободных площадях и полигонах. Предлагаем решение –

гидротеромокарбонизация (ГТК) органических отходов. Процесс экзотермический

(малозатратный ). Стоимость получаемых органических удобрений 70руб/литр.

Экономический эффект от произведенных 300 000 м3 удобрений составит 20 млрд.

руб/год .Потребность только г. Москвы и Московской области составляют 30 000 м3 в

год. Дополнительный доход от углеродного обогащения и очистки почвы и воздуха от

CO2 и тяжелых металлов

6.

Место на рынке:Швейцарская группа компаний AVA-CO2 Schweiz AG в 2010 году ввела в

эксплуатацию первую в мире промышленную установку для производства биоугля по

технологии НТС производительностью 8400 т в год, а спустя два года была запущена и

вторая подобная установка. Под Берлином в 2010 году был построен самый большой

на сегодня завод по производству биоугля из разных отходов производительностью 12

тыс. т в год по технологии AVA-CO2. AVA-CO2 также сотрудничает со многими

сельхозпредприятиями и научно-исследовательскими центрами в странах Евросоюза с

целью расширения использования биочара в АПК. У компании есть дочерняя фирма в

г. Карлсруэ (ФРГ, Федеральная земля Баден — Вюртенберг). ООО Альтернативные

технологии город Москва вели теоретические разработки в этой области. По нашим

данным промышленной установки нет, компания ликвидирована ФНС РОССИИ.

В случае применения нашей технологии и способа переработки хвостов ТКО в

проекте РТ-Инвест (сортировочные и мусороперерабатывающие комплексы)

получается колосальная экономия природного газа при сжигании за счет смешивания с

синтез-газом и утилизация хвостов ТКО становится не самым затратным, а

прибыльным.

7.

Продукт:Производственный процесс характеризуется почти 100%-ной углеродной эффективностью (углеродная

эффективность — это переход имеющегося в биомассе углерода в конечный продукт): почти весь углерод

из органической биомассы трансформируется в биоуголь.

Во всех известных процессах переработки биомассы в биотопливо углеродная эффективность

незначительна. Например, при производстве древесного угля (углежжении) углеродная эффективность

составляет 30%, при анаэробном брожении растительной биомассы в биогазовых установках — 50%, при

брожении биомассы — 67%, а при получением гумуса компостированием — всего 5-10%. Остальная часть

углерода, содержащегося в биомассе, при производстве биотоплива выбрасывается в атмосферу в виде

углекислого газа или метана в биогазовых установках, что отрицательно влияет на окружающую

среду. При НТС-процессе метан не образуется и лишь в незначительных количествах выделяется

двуокись углерода. Процесс HTC является экзотермическим — в ходе трансформации биомассы в

биоуголь освобождается энергия, что создает положительный энергобаланс.

После сушки на выходе получается мелкофракционный пылеобразный биоуголь, который можно

складировать в силос с автодозатором для загрузки насыпью в железнодорожные вагоны или

автотранспорт, а можно и прессовать в пеллеты или брикеты.

Преимущества НТС-технологии перед другими технологиями переработки биомассы: высокая

эффективность;

отсутствие необходимости предварительной сушки биомассы, что позволяет значительно снизить

стоимость оборудования; возможность использования самых разных видов биомассы, включая

низкокачественную, которая пригодна только для утилизации;

высокая экологичность технологии, исключающая загрязнение окружающей среды;

возможность использования смеси, состоящей из различных видов биомассы.

Кроме того, тепловая энергия, получаемая в ходе экзотермического процесса, используется для подсушки

конечной продукции до требуемой влажности.

С помощью гидротермальной карбонизации можно получать и другой качественный продукт — биочар

(biochar). можно закончить процесс карбонизации на час раньше и назвать полученную продукцию

биочаром. Биочар используется в сельском хозяйстве для повышения плодородия сухих, истощенных,

содержащих небольшое количество перегноя почв. Пористость биочара позволяет в значительной степени

задерживать в почве питательные вещества и воду.

8.

Бизнес-модель:Конкурентная стратегия Портера.

Конкурентная стратегия фокусирования или стратегия концентрированного

маркетинга означает сосредоточение всех усилий компании на определенной

группе потребителей, типе продукта или географическом рыночном

сегменте, а именно создание продуктового или ценового преимущества в

узком сегменте рынка. Используя стратегию фокусирования, компания может

добиваться более лучших результатов в достижении узконаправленной цели

в сравнении с конкурентами. Она защищает от крупных конкурентов и

товаров-субститутов, так как выбирает наиболее привлекательный для

компании или наименее подходящий для конкурентов рыночный сегмент.

Высокая норма прибыли в данной стратегии может быть получена за счет

более эффективного удовлетворения потребностей узкого числа клиентов.

Стратегия фокусирования может быть построена на любом типе

конкурентного преимущества: на низкой стоимости продукта или на широте

ассортимента.

Стратегия концентрированного маркетинга предполагает ограничение по

доли рынка, но ее преимущество в том, что она не требует высоких

инвестиций в развитие товара и может обеспечить выживаемость

небольшим компаниям.

9.

Команда проекта:• Горьков Владимир Александрович (научно-технический руководитель в проекте,

+79254534647, 2336307@mail.ru)

Горькова Ева Валериевна (коммерческий руководитель проекта, +79253036073

gvabank@bk.ru)

10.

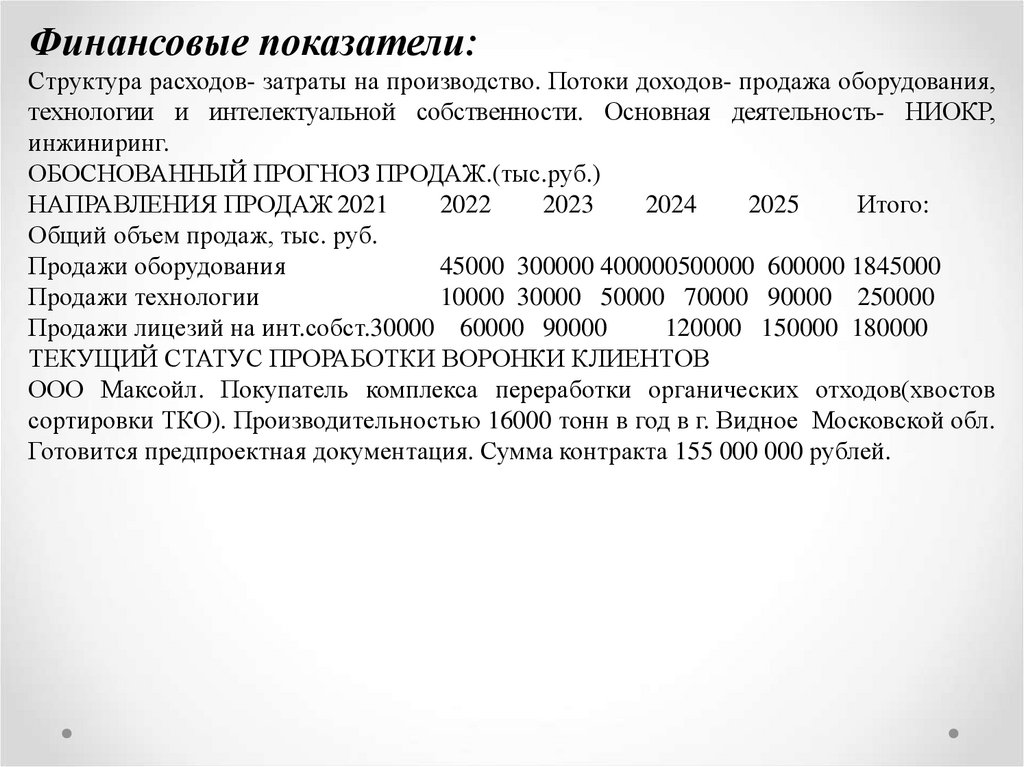

Финансовые показатели:Структура расходов- затраты на производство. Потоки доходов- продажа оборудования,

технологии и интелектуальной собственности. Основная деятельность- НИОКР,

инжиниринг.

ОБОСНОВАННЫЙ ПРОГНОЗ ПРОДАЖ.(тыс.руб.)

НАПРАВЛЕНИЯ ПРОДАЖ 2021

2022

2023

2024

2025

Итого:

Общий объем продаж, тыс. руб.

Продажи оборудования

45000 300000 400000500000 600000 1845000

Продажи технологии

10000 30000 50000 70000 90000 250000

Продажи лицезий на инт.собст.30000 60000 90000

120000 150000 180000

ТЕКУЩИЙ СТАТУС ПРОРАБОТКИ ВОРОНКИ КЛИЕНТОВ

ООО Максойл. Покупатель комплекса переработки органических отходов(хвостов

сортировки ТКО). Производительностью 16000 тонн в год в г. Видное Московской обл.

Готовится предпроектная документация. Сумма контракта 155 000 000 рублей.

business

business