Similar presentations:

Производство инъекционных растворов в ампулах

1.

Тема лекции: Производство инъекционных растворов в ампулах.Инъекционные

растворы

в

ампулах

являются

широко

распространенной лекарственной формой с различными лекарственными

средствами и имеющей определенные преимущества перед другими

лекарственными формами. Они относятся к лекарственным формам для

парентерального применения, требования к которым изложены в ОФС

«Лекарственные формы для парентерального применения». В статье

приводятся особенности технологии и испытания, среди которых такие, как

стерильность, отсутствие механических включений (как видимых, так и не

видимых), апирогенность и др.

Технология инъекционных форм представляет многоступенчатое

производство. Для обеспечения их качества создаются специальные условия

выполнения стадий и операций технологического процесса. Предъявляются

особые требования к чистоте производственных помещений, работе

технологического оборудования, системам водо - и воздухоподготовки,

подготовки фармацевтических субстанций и вспомогательного материала

Производство стерильных лекарственных средств, к которым относятся

также инъекционные растворы в ампулах, регламентируются правилами

организации производства и контроля качества лекарственных средств,

утвержденных приказом

Минпромторга РФ от 14.06.2013г. №916,

приложением №1 к правилам «Производство стерильных лекарственных

средств». Выполнение указанных правил позволяет снижать или полностью

исключать риски для качества продукции.

Общая технологическая схема производства

инъекционных растворов в ампулах.

Сосуды для инъекционных форм (ампулы) являются одноразовыми,

содержат

определенное количество препарата, предназначенное для

однократной инъекции (рис. 1 ампулы).

Рис.1 Внешний вид ампулы

2.

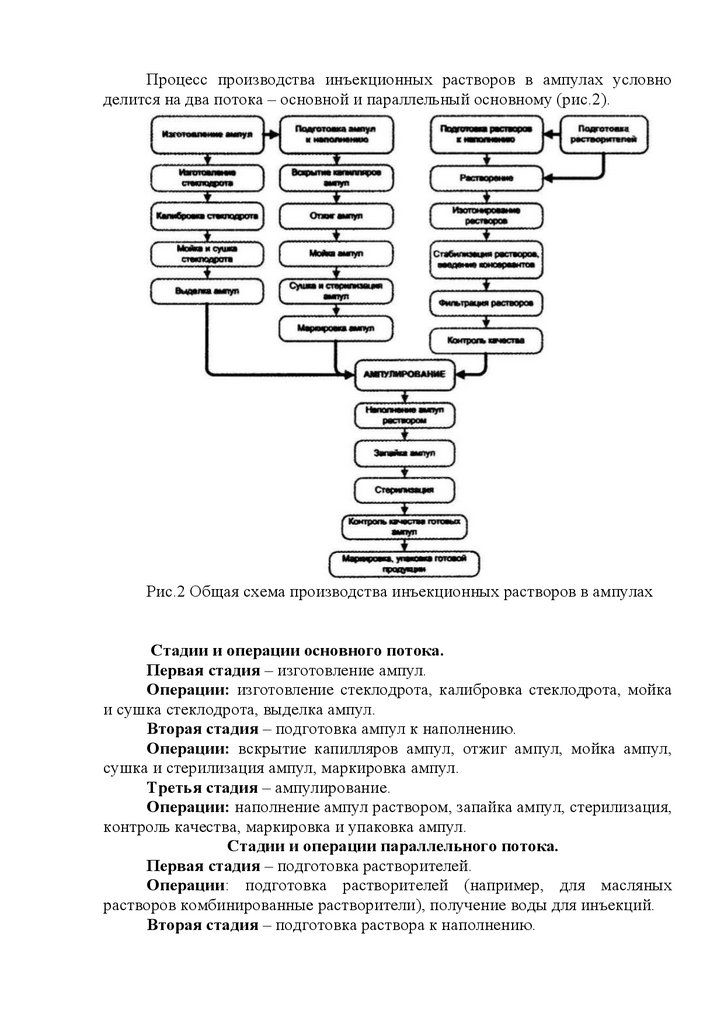

Процесс производства инъекционных растворов в ампулах условноделится на два потока – основной и параллельный основному (рис.2).

Рис.2 Общая схема производства инъекционных растворов в ампулах

Стадии и операции основного потока.

Первая стадия – изготовление ампул.

Операции: изготовление стеклодрота, калибровка стеклодрота, мойка

и сушка стеклодрота, выделка ампул.

Вторая стадия – подготовка ампул к наполнению.

Операции: вскрытие капилляров ампул, отжиг ампул, мойка ампул,

сушка и стерилизация ампул, маркировка ампул.

Третья стадия – ампулирование.

Операции: наполнение ампул раствором, запайка ампул, стерилизация,

контроль качества, маркировка и упаковка ампул.

Стадии и операции параллельного потока.

Первая стадия – подготовка растворителей.

Операции: подготовка растворителей (например, для масляных

растворов комбинированные растворители), получение воды для инъекций.

Вторая стадия – подготовка раствора к наполнению.

3.

Операции: растворение, изотонирование(при необходимости),

стабилизация, консервирование (при необходимости), фильтрация растворов,

контроль качества.

Характеристика стадий.

Изготовление ампул. Ампулы изготавливаются из стеклянных трубок

(дрота медицинского), который производится на заводах по производству

стекла. Длина трубок 1500 ± 50 мм с наружным диаметром 8 – 27 мм.

Калибровка стеклодрота: Данная операция необходима для

обеспечения ампулам одной серии заданную вместимость. Для этого надо

использовать трубки строго одного диаметра и с одинаковой толщиной

стенок. Одним из способов калибровки является по наружному диаметру в

двух сечениях на расстоянии 350 мм от середины трубки. Используется

специальная установка, при этом точность калибровки будет определять

стандартность ампулы.

Мойка и сушка стеклодрота.

При производстве стеклодрота, при его резке, транспортировке

образуется стеклянная пыль, которая должна быть удалена.

Используются камерный, ультразвуковой способы мойки. При

камерном способе пучок трубок (250 – 350 кг) в вертикальном положении

помещают в камеру. После герметизации камеры по специальной программе

поэтапно происходит процесс мойки: замачивание трубок в моющем

растворе, нагрев жидкости до кипения, подача пара или сжатого воздуха (для

создания турбулентных потоков). Затем загрязненная жидкость сливается и

производится душирование дрота обессоленной водой под давлением. По

окончании душирования дрот сушат горячим фильтрованным воздухом.

Режим мойки зависит от загрязненности трубок, их диаметра.

Ультразвуковой способ мойки. При данном способе трубки в

горизонтальной положении с загрузочного лотка погружаются в ванну с

водой с температурой 500С. В дно ванны смонтированы генераторы

ультразвука. Интенсивность облучения 1,5 вт/см2, время обработки около 2

мин.. После выхода трубок из воды проводится их душирование водой со

скоростью 0,18 м/с в отверстия трубок. Затем вымытые трубки сушат

воздухом при температуре 2700С в течение 5 мин. Для повышения

эффективности мойки используют контактно-звуковой метод. Здесь

сочетаются ультразвуковое воздействие с механической вибрацией трубок,

что повышает эффективность очистки их внутренней поверхности. Качество

мойки проводят визуально, путем осмотра внутренней поверхности трубок

при пропускании светового потока через трубки.

Изготовление ампул ( выделка ампул).

Все виды ампул изготавливаются на роторных стеклоформующих

автоматах, различающихся количеством пар верхних и нижних патронов,

фиксирующих трубки ( стеклодрот), а также системой горелок.

Выделка ампул состоит из 6 основных позиций.

1. Подача трубок внутрь верхнего патрона до ограничителя. При этом

трубка на всех позициях остается на одной высоте.

4.

2. Нагрев вращающейся трубки. Вращающаяся с патроном трубкаразогревается горелкой с широким пламенем. Нижний патрон, двигаясь по

копиру, поднимается вверх и зажимает нижнюю часть трубки.

3. Опускание нижнего патрона. Благодаря движению по копиру, при

этом происходит вытягивание размягченного стекла трубки в капилляр.

4. Обрезка капилляра с помощью горелки с острым пламенем.

5. Синхронная запайка донышка следующей ампулы.

6. Освобождение полученной ампулы из нижнего патрона и попадание

ее в лоток. Затем трубка с запаянным донышком подходит к ограничителю и

цикл работы автомата повторяется

Современные стеклоформующие аппараты имеют приставки для

вскрытия капилляров. Вскрытие происходит с помощью алмазного диска

сразу после выделки ампул. Поэтому вакуум внутри ампул не успевает

образоваться и стеклянная пыль, образующаяся после резки капилляра, не

всасывается в ампулу.

Отжиг ампул.

Проводится с целью устранения остаточных напряжений в стекле,

образующихся в процессе выделки ампул из-за разницы температур при

нагреве и охлаждении ампульного стекла. Они могут проявиться при

термической стерилизации ампулированных растворов в виде появления

микротрещин. Отжиг ампул проводится в печах туннельного типа с

беспламенными горелками с инфракрасными излучателями. Ампулы с

кассетами на конвейере продвигаются через туннель через три камеры. В

камере нагрева ампулы быстро нагреваются до температуры размягчения

стекла (440-6200С в зависимости от марки стекла) и поступают в камеру

выдержки на 7-10мин. При этом одновременно со снятием остаточных

напряжений в стекле сгорают органические загрязнения, стеклянная пыль

вплавляется в стенки ампулы. Камера охлаждения имеет 2 зоны. В первой

зоне происходит медленное охлаждение фильтрованным воздухом с

температурой 2000С в течение 30 мин. Во второй зоне происходит быстрое

охлаждение ампул до 600С в течение 5 мин. Далее ампулы поступают на стол

выгрузки. Качество отжига ампул проводится поляризационно – оптическим

методом. После отжига ампулы в кассетах поступают на мойку.

Мойка ампул.

Мойка ампул обеспечивает чистоту раствора в ампулах наряду с

фильтрацией. Мойка ампул классифицируется на наружную и внутреннюю.

Наружная мойка обеспечивает очистку всех участков наружной поверхности

ампулы. Это впоследствии важно для визуального контроля раствора в

ампуле и обеспечения качественной этикетировки.

Наружная

мойка

проводится

душированием

горячей

профильтрованной водопроводной водой

или обессоленной водой с

0

температурой 60 С (рис.3). Ампулы в кассете капиллярами вниз находятся в

герметичной емкости. Под давлением струн воды кассета с ампулами

вращается. Загрязненная вода удаляется из рабочей емкости.

5.

Рис.3 Аппарат для наружной мойки ампулыВнутренняя мойка ампул должна обеспечивать полное удаление всех

механических загрязнений, находящихся в ампуле. При всех методах

внутренней мойки, моющая жидкость должна перевести эти загрязнения во

взвешенное состояние. Затем загрязненная моющая жидкость должна быть

быстро удалена из ампулы.

Существуют вакуумный способ мойки ампул с различными вариантами

– турбо вакуумный, ультразвуковой, пара конденсационный, шприцевой.

При вакуумном способе кассета с ампулами капиллярами вниз помещается в

герметичный аппарат. Затем в аппарат посредством вакуума подается вода,

при этом капилляры ампул погружаются в воду. При этом воздух из ампул

отсасывается и пузырьками проходит через водный слой. Затем в аппарате

резко сбрасывается вакуум через воздушный клапан с фильтром. При этом

вода с большой силой устремляется внутрь ампулы и турбулентным потоком

омывает внутреннюю поверхность ампулы, переводя во взвешенное

состояние механические загрязнения. Затем при повторном создании вакуума

загрязненная вода сливается из аппарата. Цикл повторяет многократно.

Ультразвуковые способы мойки основаны на акустической кавитации в

жидкости,

возникающей

с

помощью

излучателей

ультразвука.

Пульсирующие кавитационные полости отслаивают механические

загрязнения с поверхности стекла. Данные способы сочетаются с вакуумным

способом мойки и проводятся в аппаратах для вакуумной мойки ампул.

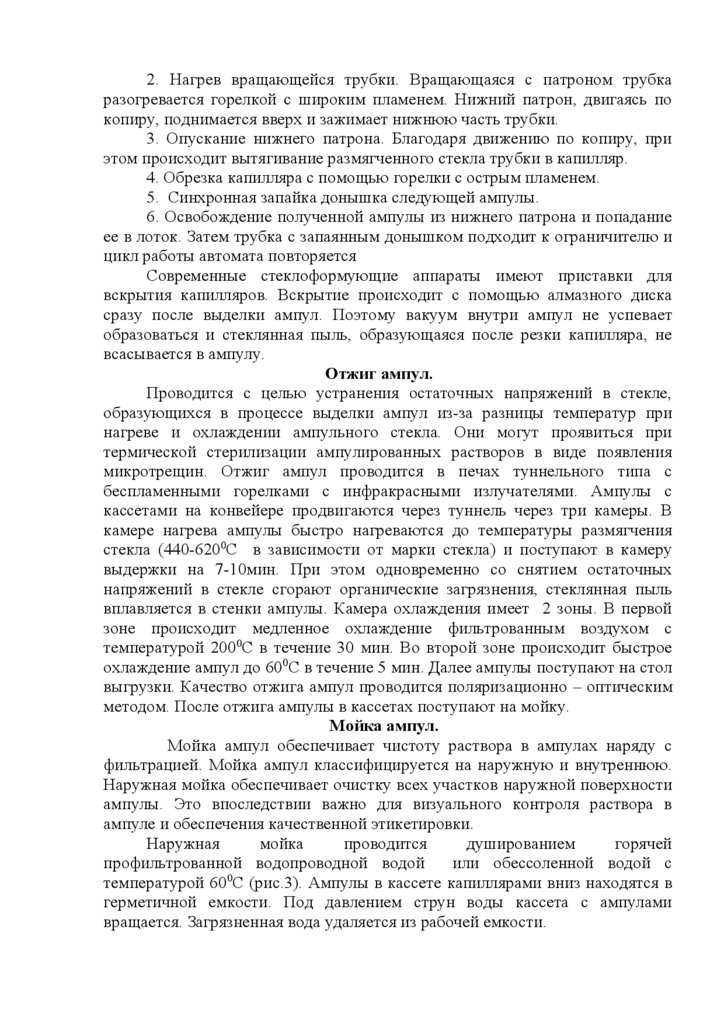

Шприцевой способ мойки ампул (рис.4) заключается в том, что в

ампулу, ориентированную капилляром вниз, вводят полую иглу, через

которую подают горячую воду.

6.

Рис.4 Шприцевой способ мойки ампулПри этом струя воды ударяется в донышко ампулы и турбулентным

потоком омывает внутреннюю поверхность ампулы и удаляется через зазор

между иглой и отверстием капилляра. Недостатком является то, что

введенная игла уменьшает свободное сечение капилляра и замедляет выход

загрязненной жидкости из ампулы. Качество мойки ампул оценивается по

эффективности очистки контрольных ампул со специальными нанесенными

внутри ампул загрязнениями. Они помещаются в нескольких местах аппарата

между ампулами, подлежащими мойке.

Сушка и стерилизация ампул.

Сушка и стерилизация ампул проводится сразу же после мойки ампул

для исключения загрязнения ампул. Проводится в стерилизационных

камерах и стерилизационного туннеля вертикальным ламинарным потоком

горячего воздуха (рис.5,6).

Рис. 5 Стерилизационный туннель

7.

Рис. 6 Схема стерилизационного туннеляВ них воздух предварительно нагревается в калорифере до

температуры стерилизации (1800-3000С), фильтруется через стерилизующие

фильтры и поступает в стерилизационную камеру в виде ламинарного

потока. Причем, во всех точках камеры поддерживается одинаковая

температура.

Приготовление растворов для ампулирования.

Приготовление растворов при асептическом производстве, которые в

ходе технологического процесса подлежат стерилизующей фильтрации,

должно проводиться в производственной сфере класса С. Если

стерилизующая фильтрация не проводиться, то производство продукции, в

том числе приготовление растворов, должно осуществляться в рабочей зоне

класса А с производственной средой класса В. Приготовление растворов,

которые нельзя подвергать риску контаминации и подлежащих в дальнейшем

финишной стерилизации, проводят в помещениях класса С. Приготовление

растворов проводят в реакторах, емкостью 2-5м3. Внутренняя емкость

реактора изготавливается из легированной стали марки 316L. Наружная

рубашка обычно изготавливается из стали марки 304 (пищевой). Все

внутренние детали - мешалки, привод, вводы также изготавливаются из стали

марки 316L. Реактор снабжен шлюзом для подачи субстанций, а также

системой трубопроводов для подачи воды для инъекций и вывода готового

раствора. На данной стадии вводятся все компоненты, предусмотренные

прописью ( стабилизаторы, регуляторы рН, изотонирующие вещества и др.).

Все исходные компоненты должны отвечать требованиям соответствующих

фармакопейных статей, то же касается и растворителей, разрешенных для

парентерального введения. После приготовления раствор из реактора

подается на модуль фильтрации.

Фильтрование растворов.

На данной стадии растворы освобождаются от видимых и невидимых

механических включений, а при стерилизующей фильтрации от

микроорганизмов и даже от пирогенов. Для фильтрования используют

фильтры с глубинным задержанием механических включений, а также

8.

ситовым механизмом ( мембранные) фильтры могут работать под давлениеми вакуумом. В настоящее время для фильтрации растворов используется

модуль фильтрации, в котором основным является блок фильтрации,

представляющий

собой

каркас

с

установленными

на

нем

фильтродержателями (три), в которые монтируются картриджи с

фильтровальным материалом, имеющим различный диаметр пор,

последовательно уменьшающихся по ходу движения раствора ( например,

5мкм, 0,65 мкм,0,2 мкм). Раствор продавливается через фильтры

центробежным электронасосом в раздаточную емкость, откуда раствор

передается на стадию наполнения ампул.

Наполнение ампул раствором.

В

основном

применяют

вакуумный

и

шприцевой

.

Параконденсационный используется редко.

Вакуумный способ обладает большой производительностью, но

характеризуется недостаточной точностью дозирования (± 10-15 %). Кроме

того, при вакуумном способе ампулы при наполнении капиллярами

погружаются в дозируемый раствор и загрязняют капилляры. Поэтому после

запайки в капилляре может образоваться нагар, который может отслоиться и

попасть в раствор. Наполнение ампул раствором проводят в вакуумных

аппаратах, в которых ампулы в кассетах находятся капиллярами вниз и

погружены в наполняемый раствор. Раствор перед этим также за счет

вакуума подается в аппарат. В аппарате создают вакуум определяющего

объем наполнения ампул раствором. При этом воздух из ампулы удаляется.

Затем вакуум сбрасывается до атмосферного давления. Входящий в аппарат

фильтрованный воздух оказывает давление на раствор и загоняет его в

ампулу.

Шприцевой способ проводится с помощью дозаторов. Во время

наполнения иглы дозаторов опускаются в ампулы и затем поднимаются

одновременно с наполнением. У метода высокая точность дозирования (±

2%), капилляр не загрязняется раствором. Однако производительность

невысокая. При наполнении ампул раствором с легкоокисляющимся

веществом из ампул удаляется воздух с заменой его на азот или углекислый

газ.

Запайка ампул (герметизация).

Основными способами запайки ампул являются способы:

1. оплавлением кончиков капилляров

2. оттяжкой капилляров.

При первом способе у непрерывно вращающейся ампулы нагревают

кончик капилляра и стекло само заплавляет отверстие капилляра. Ампула

движется по транспортеру, проходя через ряд газовых горелок, которые

нагревают и запаивают ампулу. В автоматах для запайки имеется

распылительная форсунка для душирования капилляра апирогенной водой,

чтобы удалить раствор из капилляра.

При втором способе сначала разогревают капилляр непрерывно

вращающейся ампулы, а затем отпаиваемую часть капилляра специальными

9.

механическими щипцами и, оттягивая, отпаивают. Применяется вариантзапайки оттяжки капилляра под действием струи сжатого воздуха.

На современном оборудовании можно проводить запайку ампул с

помощью лазерных технологий.

Все ампулы проходят контроль на качество запайки, используя три

метода.

Первый метод – вакуумный. Ампулы в кассетах капиллярами вниз

помещаются в камеру, в которой создается разряжение. При этом из не

запаянных ампул раствор вытекает.

При втором методе ампулы в кассетах в емкости помещают в

подкрашенную воду на 20-25мин и создают разряжение, которое затем

снимают. При некачественной запайке подкрашенная вода зайдет в ампулу.

Такие ампулы бракуют.

Третий метод основан на визуальном наблюдении за свечением газовой

среды в ампуле под действием высокочастотного электрического поля,

которое разное в зависимости от остаточного давления в ампуле.

Стерилизация ампулированных растворов.

Процесс стерилизации должен пройти валидацию. Перед выбором

любого процесса стерилизации необходимо продемонстрировать с помощью

физических измерений и, если возможно, биоиндикаторов, что он подходит

для данной продукции и эффективен для достижения необходимых условий

стерилизации во всех частях загрузки. Валидацию процесса необходимо

повторять согласно графика, но не реже одного раза в год. Для всех

процессов стерилизации должны пройти валидацию способы загрузки.

Применение биоиндикаторов должно рассматриваться только как

дополнительный метод контроля стерилизации. Должны быть четко

определены меры, обеспечивающие разделение продукции, прошедшей и не

прошедшей стерилизацию. На каждой емкости для продукции должна быть

четкая этикетка с наименованием материала, номером серии и указанием

прошел он стерилизацию или нет. Для каждого цикла стерилизации

необходимо составлять записи.

Ампулированные растворы в основном стерилизуют насыщенным

паром при избыточном давлении 0,11± 0,02мПа, температуре 120 ±20С.

Используют паровые стерилизаторы проходного типа. Место расположения

температурных датчиков определяется во время валидации. Допускается

использование химических и биологических индикаторов. Должно быть

предусмотрено достаточное время, чтобы весь объем загрузки достиг

необходимой температуры до того, как будет начат отсчет времени

стерилизации. Любая охлаждающая жидкость или газ, контактирующая с

продукцией, вводимая после завершения цикла термической стерилизации,

должна быть простерилизована. При стерилизации паром необходимо

контролировать температуру и давление. Если в цикл стерилизации входит

этап вакуумирования, то необходимо проводить проверку камеры на

герметичность.

10.

После термической стерилизации для контроля целостности ампулампулы в горячем виде из парового стерилизатора помещаются в раствор

красителя (метиленовой сини). При этом ампула охлаждается, внутри её

конденсируется пар и образуется в ней разряжение. Если в ампуле имеются

трещины, то краситель проникает внутрь ампулы. Такие ампулы

отбраковываются. После отбраковки ампулы моют для удаления

гидрофобных веществ и загрязнений, мешающих нанесению надписи

(маркировки).

При стерилизующей фильтрации термолабильных растворов они

фильтруются через стерильный фильтр с номинальным размером пор 0,22

мкм (или менее) в простерилизованные упаковки. Последнюю

стерилизующую фильтрацию осуществляют как можно ближе к месту

фасовки. Перед использованием стерилизующего фильтра и сразу после его

использования проверяется его целостность методами «точка пузырька»,

диффузионного потока или испытанием под давлением. Один и тот же

фильтр в течение более 1 рабочего дня не должен использоваться. Фильтр не

должен влиять на качество раствора.

Методика испытания растворов на стерильность должна быть

валидирована. Для всех методов стерилизации должен обеспечиваться,

согласно ГФ 14 изд., необходимый уровень стерилизации (УОС).

Контроль ампулированных растворов на механические

включения.

Ампулированные растворы все 100% проверяются на механические

включения. Под ними подразумеваются посторонние нерастворимые

частицы, кроме пузырьков газа.

Контроль проводят методами: визуальными, счетно-фотометрическими

и мембранно-микроскопическими.

Маркировка, упаковка ампулированных растворов.

Нанесение надписи на ампулы проводится на полуавтоматах путем

нанесения надписи быстровысыхающей краской. Ампулы упаковываются в

картонные коробки с гофрированными бумажными гнездами; в картонные

коробки с полимерными ячейками-вкладышами для ампул; в ячейки из

полимерной пленки ПВХ, которая сверху закрывается фольгой. Испытания

ампулированных растворов проводят в соответствии ОФС ГФ ХIV

« Лекарственные формы для парентерального применения».

Инновационные

направления

развития

ампулированного

производства.

Одним из направлений, соответствующим концепции GMP, является

создание автоматических поточных линий, где исключается человеческий

фактор, влияющий на качество продукции.

Одна из линий включает :

- автоматическую машину мойки ампул

- стерилизационный туннель

- машину наполнения и запайки ампул……

11.

Фирмой BOSCH разработана линия ампулирования, позволяющаяосуществлять процессы мойки, стерилизации, розлива, запайки/укупорки

ампул и флаконов (рис. 7).

Рис. 7 Линия Bosch для мойки – стерилизации – розлива –

запайки/укупорки ампул и флаконов

Для асептического производства этой же фирмой разработана

ампульная линия в изоляторном исполнении с функцией передачи ампул на

кодирующую машину (рис. 8).

Рис. 8 Ампульная линия фирмы Bosch в изоляторном исполнении с

функцией передачи ампул на кодирующую машину

medicine

medicine industry

industry