Similar presentations:

Процесс получения никеля из окисленных медно-никелевых руд в трубчатых вращающихся печах

1.

Министерство образования и науки Российской ФедерацииФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕНННО БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ УНИВЕРСИТЕТ

Факультет Переработки минерального сырья

Кафедра «Автоматизации технологических процессов и производств»

Моделирование и управление процессом получения

никеля из окисленных медно-никелевых руд в

трубчатых вращающихся печах

Научный руководитель:

д.т.н., проф.

Шариков Юрий Васильевич

Автор работы:

аспирант 4 года обучения

Лиу Цзыфэнг

Специальность: 05.13.06 – Автоматизация и управление технологическими

процессами и производствами (в металлургии)

2.

СООТВЕТСТВИЕ ТЕМЫДИССЕРТАЦИИ ПАСПОРТУ НАУЧНОЙ

СПЕЦИАЛЬНОСТИ

Тема диссертационной работы соответствует следующим пунктам

паспорта научной специальности 05.13.06 – Автоматизация управления

технологическими процессами и производствами:

п. 6. Научные основы, модели и методы идентификации

производственных процессов, комплексов и интегрированных систем

управления.

п. 10. Методы синтеза специального математического обеспечения,

пакетов прикладных программ и типовых модулей функциональных и

обеспечивающих подсистем АСУТП, АСУП, АСТПП и др., включающие

задачи управления качеством, финансами и персоналом.

2

3.

АктуальностьТеория работы ТП показывает, что производительность и основные размеры печей

зависят от четырех важнейших процессов, протекающих в этих печах: химического

процесса, движения материалов, движения газов, процесса теплообмена.

Главным в печи является процесс физико-химических превращений исходных

материалов и продуктов металлургической переработки. Все процессы должны быть

подчинены этому главному процессу.

Для оптимальной работы ТП необходима система автоматического управления,

поддерживающая параметры процесса на заданном уровне. Главным управляющим

параметром является температурный профиль в ТП, который должен быть определен и

выдержан в течение всего процесса. Важным условием для определения и поддержания

оптимального управления процессом является наличие математической модели,

устанавливающей связь между параметрами технологического процесса и качеством

получаемой продукции.

Актуальным является изучение концентрационных и тепловых полей в процессе

восстановительного обжига шихты в ТП при различных законах управления

температурой в наиболее чувствительных точках по длине аппарата.

3

4.

Степень проработанности исследуемогонаправления

Эта стадия реализована в промышленности, однако исследований в области

механизма процесса и установления количественных связей между переменными

состояния и управляющими воздействиями с использованием современных

инструментальных

методов,

проведено

недостаточно

для

построения

детерминированной математической модели. Такая модель необходима для

оптимизации процесса и создания необходимой структуры управления. Существующая

система управления базируется на опыте операторов и не позволяет вносить изменения

при изменении качества сырья и входных условий.

Большую известность получили результаты работ следующих зарубежных авторов: В.И.

Береговский, А.В. Ванюков, Жунусов М.Т.

В.И. Береговский, Б.Б. Кистяковский Металлургия меди и никеля.

А.В. Ванюков, Н.И. Уткин, А.В. Ванюков, Комплексная переработка медного и

никелевого сырья.

Жунусов М.Т. Металлургия никеля на комбинате «Североникель».

А.Ф. Фёдоров, Е.А. Кузьменко, Системы управления химико–технологическими

процессами: учебное пособие.

Большой вклад в развитие и совершенствование алгоритмов управления процессами в

ТП внесли специализированные научно-исследовательские и проектные организации,

среди них «ВАМИ», «СибВАМИ», «Цветметавтоматика», «Союзцветметавтоматика» и

др. Хорошо известны работы и достижения в этой области таких крупных специалистов

как В.Я. Абрамов, А.И. Лайнер Н.И. Еремин,

А.Н. Наумчик и ряд других

4

ученых.

5.

Цель работыСоздание системы оптимального управления процессов восстановления

закиси никеля с использованием математической модели.

5

6.

Задачи исследований– анализ состояния современных систем управления процессами

обжига в трубчатых вращающихся печках (ТВП) и температурным

профилем;

– создание статичеcкой модели процесса в программном комплексе

ReactOp для определения оптимальных условий восстановления закиси

никеля;

– создание динамической модели процесса для выбора оптимального

управления;

– определение оптимального температурного профиля;

– определение зависимости между степенью завершенностью процесса

и температурным профилем восстановительного обжига в ТВП;

– исследование процессов регулирования температуры в ТВП при

использовании динамической модели и различных законах ре-гулирования;

– выбор оптимального закона регулирования и разработка предложения

по выбору технических средств САУ для ТВП.

6

7.

Практическая значимость работы– определена роль математической модели в расширении базы данных о

состоянии объекта управления с позиций Интернета вещей;

– создана детерминированные математические модели процесса для

статического и динамического режима работы ТВП при проведении

восстановительного обжига закиси никеля;

– найден оптимальный закон управления температурой в ТВП для

процесса восстановительного обжига;

– определены функции АСУ ТП при проведении восстановительного

обжига закиси никеля в ТВП.

Предполагаемые объекты внедрения

результатов исследования

Китайский завод: Синьцзянская промышленность цветных металлов- “Фу

Кан” металлургический завод по переработке медно-никелевых руд.

7

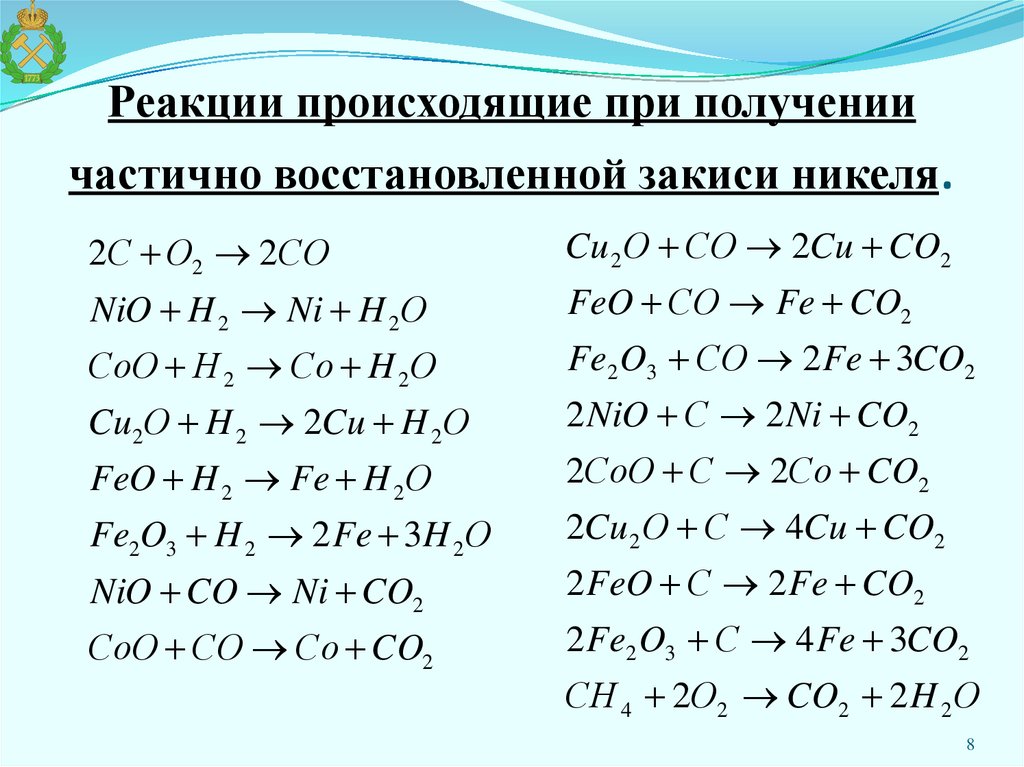

8. Реакции происходящие при получении частично восстановленной закиси никеля.

2С О2 2СОNiO H 2 Ni H 2О

СоО Н 2 Со H 2О

Cu2О H 2 2Cu H 2О

FeO H 2 Fe H 2О

Fe2O3 H 2 2 Fe 3H 2О

NiO CO Ni CO2

СоО СО Со CO2

Cu 2 О СО 2Cu CO2

FeO СО Fe CO2

Fe2 O3 СО 2 Fe 3CO2

2 NiO С 2 Ni CO2

2СоО С 2Со CO2

2Cu 2 О С 4Cu CO2

2 FeO С 2 Fe CO2

2 Fe2 O3 С 4 Fe 3CO2

СН 4 2О2 CO2 2 H 2 О

8

9.

Структура потоков в печи:G1 огарок

из КС

G2 огарок

G3 огарок

G4 огарок

G5 огарок

Gчвзн

Gугольн.

крошка

G6 природн.

газ

G4 природн. III G3 природн. IV G2 природн. V G1 природн.

I G5 природн.

II

газ

газ

газ

газ

газ

GСО

G5 отходящ.

газ

G4 отходящ.

газ

G3 отходящ.

G2 отходящ.

G1 отходящ.

газ

газ

газ

GСО2

G О2

9

10.

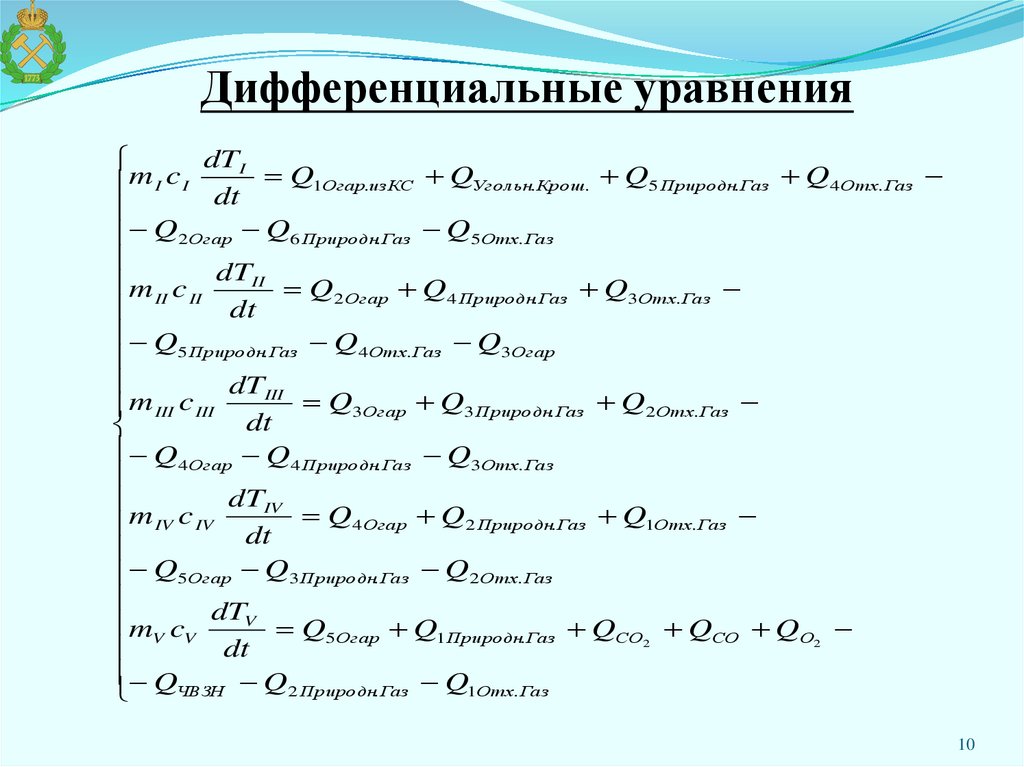

Дифференциальные уравненияdTI

m

c

I I dt Q1Огар.изКС QУгол ьн. Крош. Q5 Природн. Газ Q4 Отх. Газ

Q2 Огар Q6 Природн. Газ Q5Отх. Газ

dTII

m II c II

Q2 Огар Q4 Природн. Газ Q3Отх. Газ

dt

Q

5 Природн. Газ Q 4 Отх. Газ Q3Огар

dTIII

m

c

Q3Огар Q3 Природн. Газ Q2 Отх. Газ

III III

dt

Q4 Огар Q4 Природн. Газ Q3Отх. Газ

dTIV

m

c

IV IV dt Q4 Огар Q2 Природн. Газ Q1Отх. Газ

Q5Огар Q3 Природн. Газ Q2 Отх. Газ

dTV

mV cV

Q5Огар Q1 Природн. Газ QСО2 QСО QО2

dt

Q

ЧВЗН Q 2 Природн. Газ Q1Отх. Газ

10

11.

ПЕРВОЕ ЗАЩИЩАЕМОЕ ПОЛОЖЕНИЕДля определения оптимального температурного профиля

процесса восстановительного обжига закиси никеля в ТВП

необходима

детальная

математическая

модель

статического режима процесса.

12. Графики изменения состава никеля и состава закиси никеля

Результаты моделирования статической модели впрограммном комплексе ReactOp

Графики изменения состава никеля и состава закиси никеля

12

13.

Результаты моделирования процесса вдинамическом режиме в программном

комплексе ReactOp

График изменения температурного режима по длине печи

13

14.

ВТОРОЕ ЗАЩИЩАЕМОЕ ПОЛОЖЕНИЕДля

определения

оптимального

закона

регулирования температурного профиля необходима

динамическая модель процесса.

15.

Температура, ºСТемпература, ºС

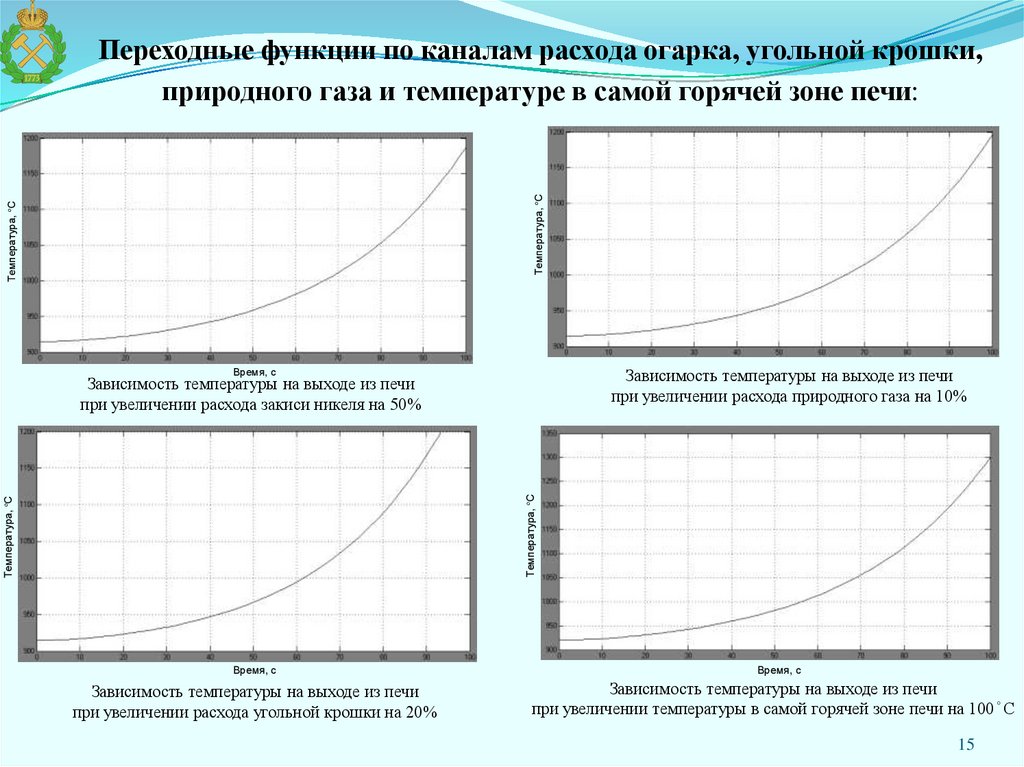

Переходные функции по каналам расхода огарка, угольной крошки,

природного газа и температуре в самой горячей зоне печи:

Зависимость температуры на выходе из печи

при увеличении расхода природного газа на 10%

Время, с

Температура, ºС

Температура, ºС

Зависимость температуры на выходе из печи

при увеличении расхода закиси никеля на 50%

Время, с

Зависимость температуры на выходе из печи

при увеличении расхода угольной крошки на 20%

Время, с

Зависимость температуры на выходе из печи

при увеличении температуры в самой горячей зоне печи на 100°С

15

16.

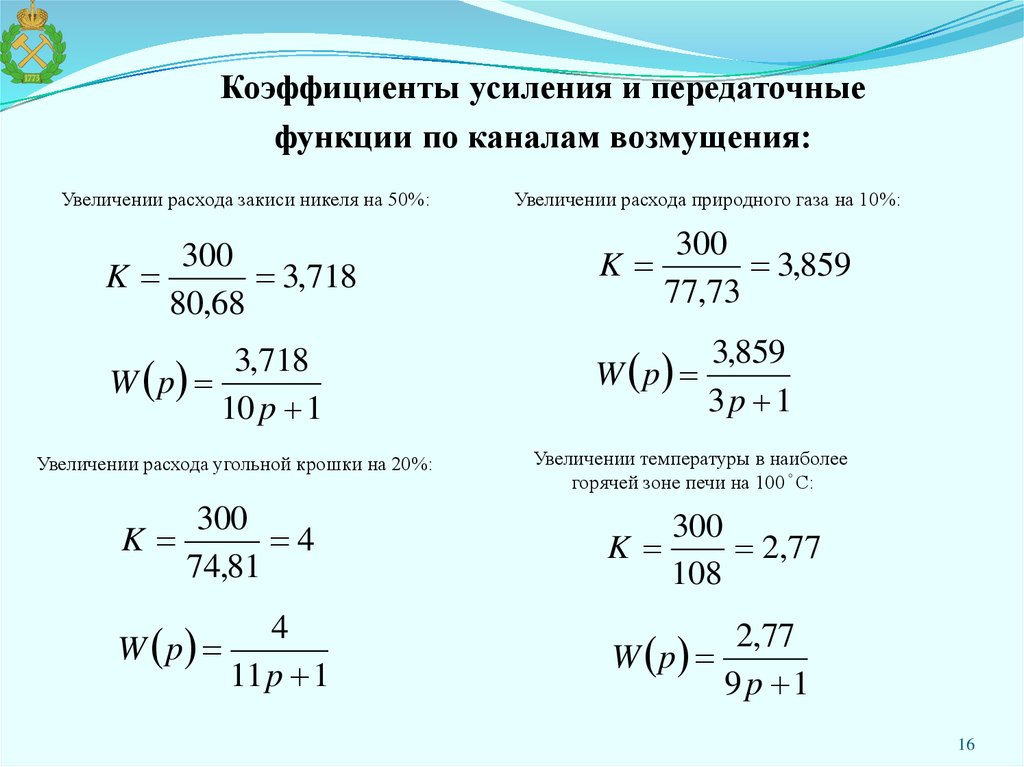

Коэффициенты усиления и передаточныефункции по каналам возмущения:

Увеличении расхода закиси никеля на 50%:

Увеличении расхода природного газа на 10%:

300

K

3,718

80,68

300

K

3,859

77,73

3,718

W p

10 p 1

3,859

W p

3p 1

Увеличении расхода угольной крошки на 20%:

K

300

4

74,81

W p

4

11 p 1

Увеличении температуры в наиболее

горячей зоне печи на 100°С:

300

K

2,77

108

2,77

W p

9 p 1

16

17. Схема системы управления процессом восстановительного обжига закиси никеля с ПИД – регулятором

Схема системы управления процессом восстановительногообжига закиси никеля с ПИД – регулятором

0

3.718

10s+1

G_og2

0

Transfer Fcn5

4

11s+1

G_ugoln.krooshka

Scope1

3s+1

2.93

10s+1

Transfer Fcn7

Transfer Fcn9

1

Transport

Delay1

1200

3.859

10s+1

G_prirodn.gaz1

0

Transfer Fcn8

2.77

9s+1

T_zony1

Transfer Fcn10

PID(s)

PID Controller1

1200

17

18.

«Национальный минерально-сырьевой университет «Горный»Схема системы управления процессом восстановительного

обжига закиси никеля с регулятором Смита

0

3.718

10s+1

G_og

0

Transfer Fcn

4

11s+1

G_ugoln.krooshka

2.93

10s+1

Transfer Fcn1

Transfer Fcn3

1

Scope

3s+1

Transport

Delay

1200

3.859

10s+1

G_prirodn.gaz

Transfer Fcn2

1

10s+1

Transfer Fcn6

0

2.77

Transport

Delay3

9s+1

T_zony

Transfer Fcn4

PID(s)

PID Controller

1200

18

19.

Схема системы управления процессом восстановительногообжига закиси никеля с fuzzy - регулятором

0

3.718

10s+1

G_og1

0

Transfer Fcn12

4

11s+1

G_ugoln.krooshka

2.93

3s+1

Scope2

10s+1

Transfer Fcn13

Transfer Fcn15

1

Transport

Delay2

1200

3.859

10s+1

G_prirodn.gaz2

0

Transfer Fcn14

2.77

9s+1

T_zony2

Transfer Fcn11

PID(s)

Fuzzy Logic

Controller1

PID Controller2

1200

19

20.

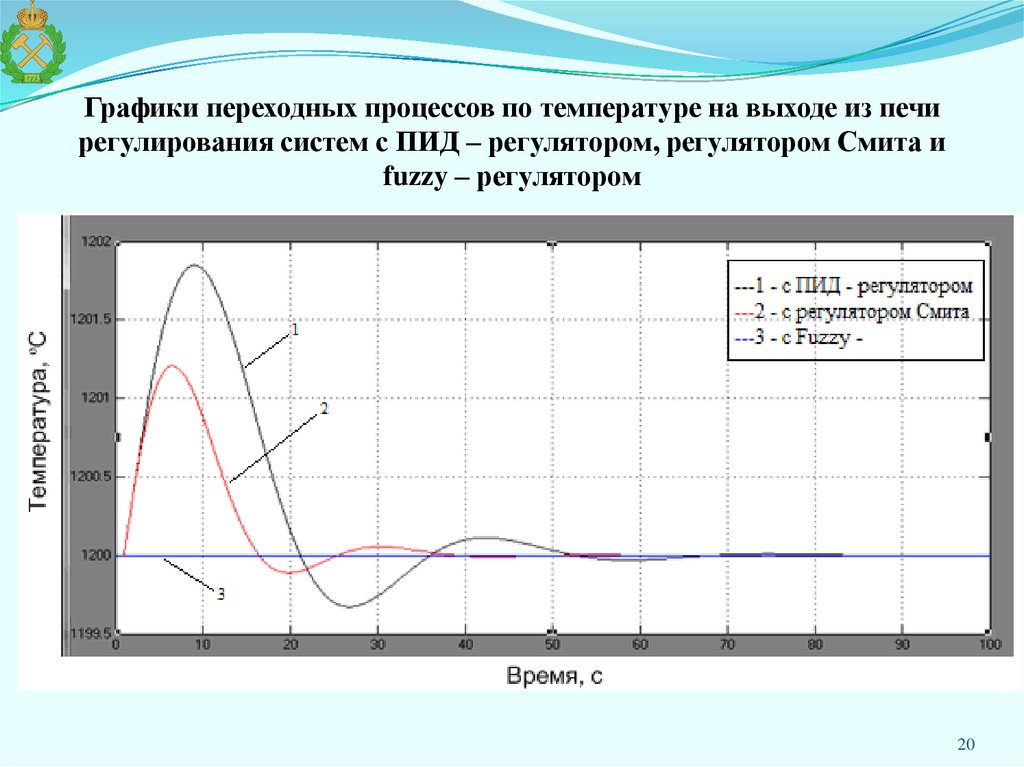

Графики переходных процессов по температуре на выходе из печирегулирования систем с ПИД – регулятором, регулятором Смита и

fuzzy – регулятором

20

21.

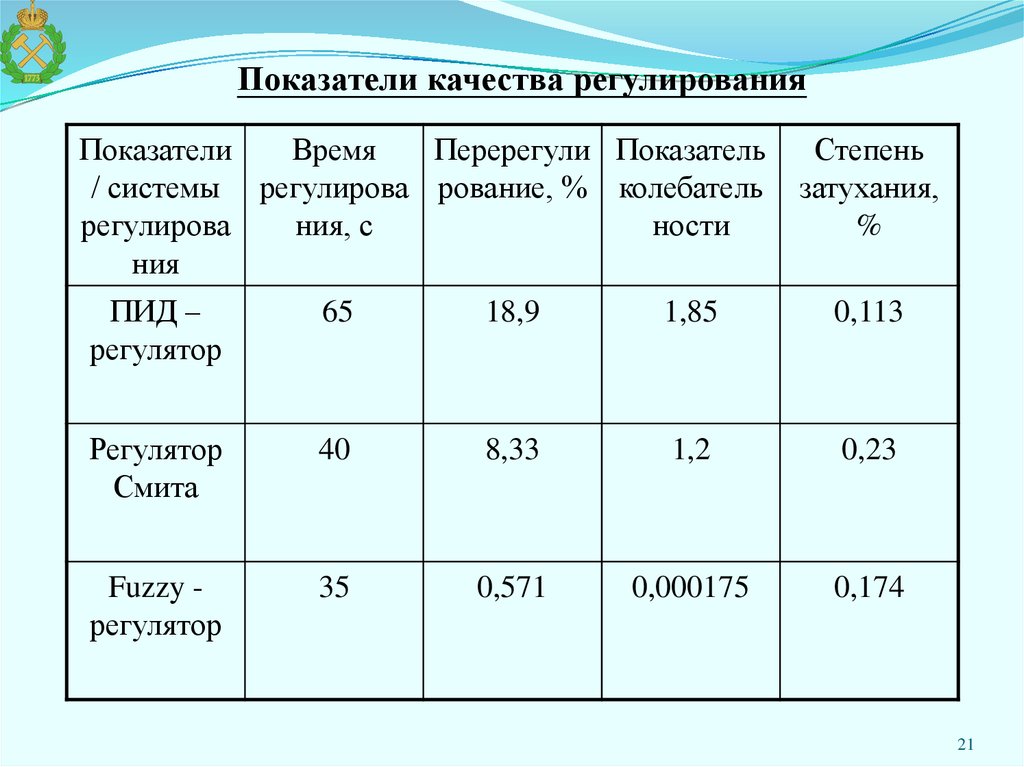

Показатели качества регулированияПоказатели

Время

Перерегули Показатель

/ системы регулирова рование, % колебатель

регулирова

ния, с

ности

ния

Степень

затухания,

%

ПИД –

регулятор

65

18,9

1,85

0,113

Регулятор

Смита

40

8,33

1,2

0,23

Fuzzy регулятор

35

0,571

0,000175

0,174

21

22.

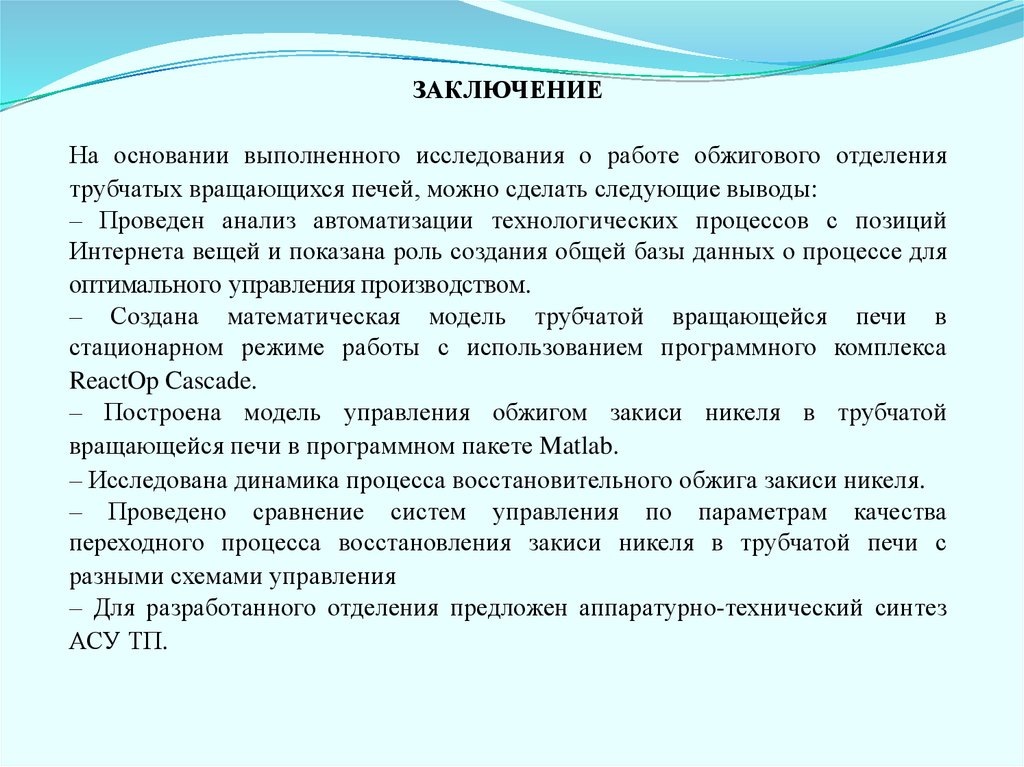

ЗАКЛЮЧЕНИЕНа основании выполненного исследования о работе обжигового отделения

трубчатых вращающихся печей, можно сделать следующие выводы:

– Проведен анализ автоматизации технологических процессов с позиций

Интернета вещей и показана роль создания общей базы данных о процессе для

оптимального управления производством.

– Создана математическая модель трубчатой вращающейся печи в

стационарном режиме работы с использованием программного комплекса

ReactOp Cascade.

– Построена модель управления обжигом закиси никеля в трубчатой

вращающейся печи в программном пакете Matlab.

– Исследована динамика процесса восстановительного обжига закиси никеля.

– Проведено сравнение систем управления по параметрам качества

переходного процесса восстановления закиси никеля в трубчатой печи с

разными схемами управления

– Для разработанного отделения предложен аппаратурно-технический синтез

АСУ ТП.

23.

«Национальный минерально-сырьевой университет «Горный»23

industry

industry