Similar presentations:

Пожарная безопасность процесса ректификации

1.

ТЕМА ЛЕКЦИИ № 14.1: «ПОЖАРНАЯБЕЗОПАСНОСТЬ ПРОЦЕССА

РЕКТИФИКАЦИИ»

Учебные вопросы:

1. Физическая сущность процесса ректификации.

2. Ректификационные колонны, их устройство и

принцип работы.

3.

Особенности

пожарной

опасности

ректификационных

установок.

Основные

противопожарные меры при их проектировании и

эксплуатации.

1

2.

ВОПРОС 1.ФИЗИЧЕСКАЯ СУЩНОСТЬ

ПРОЦЕССА РЕКТИФИКАЦИИ

2

3.

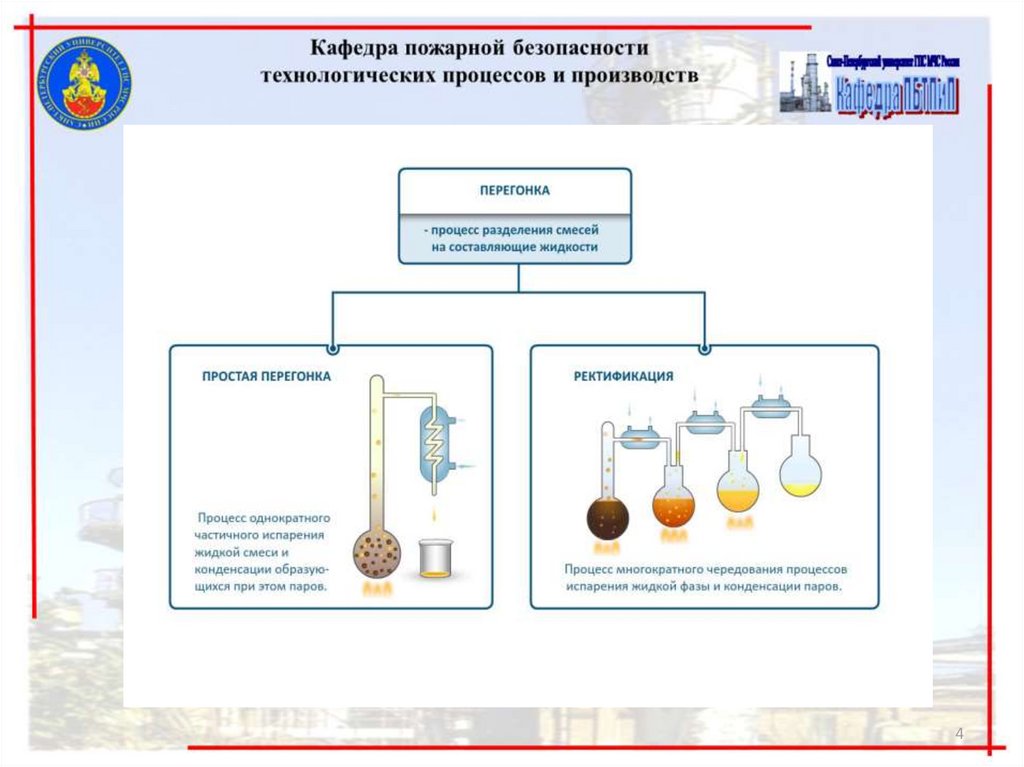

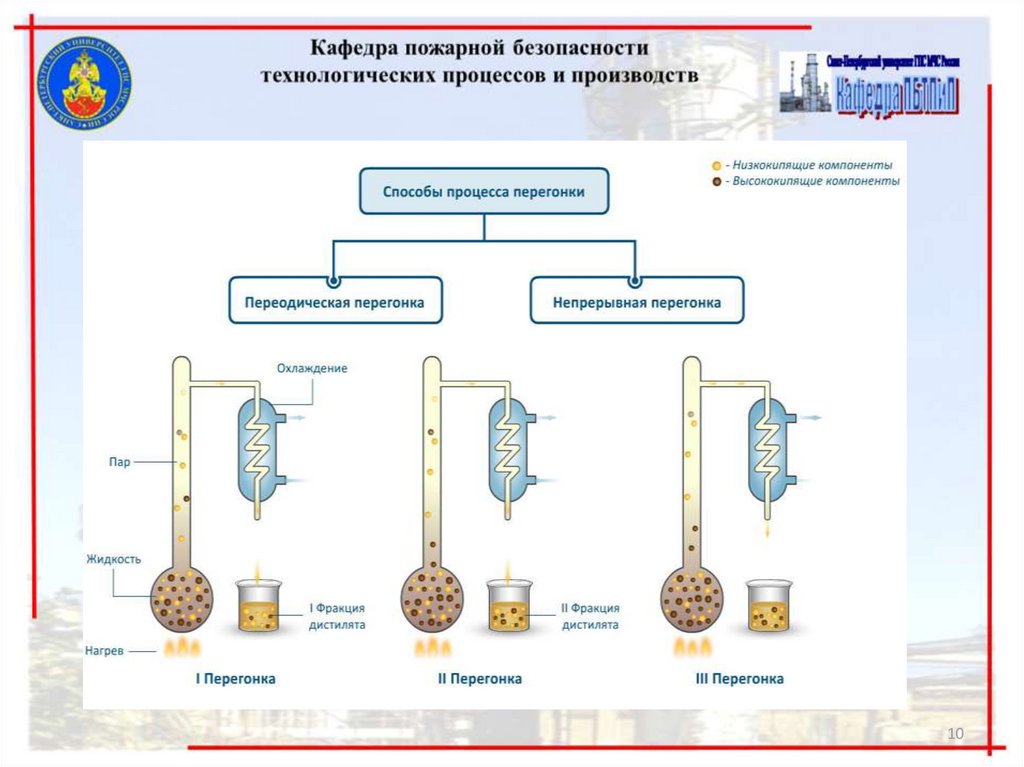

Общие понятияПерегонка – это процесс разделения смесей на

составляющие их жидкости.

Простая перегонка – процесс однократного частичного

испарения жидкой смеси и конденсации образующихся

при этом паров.

Компоненты, кипящие при более низких температурах,

называются легкокипящими (легколетучими).

Компоненты, кипящие при более высокой температуре,

называют высококипящими (труднолетучими).

3

4.

45.

56.

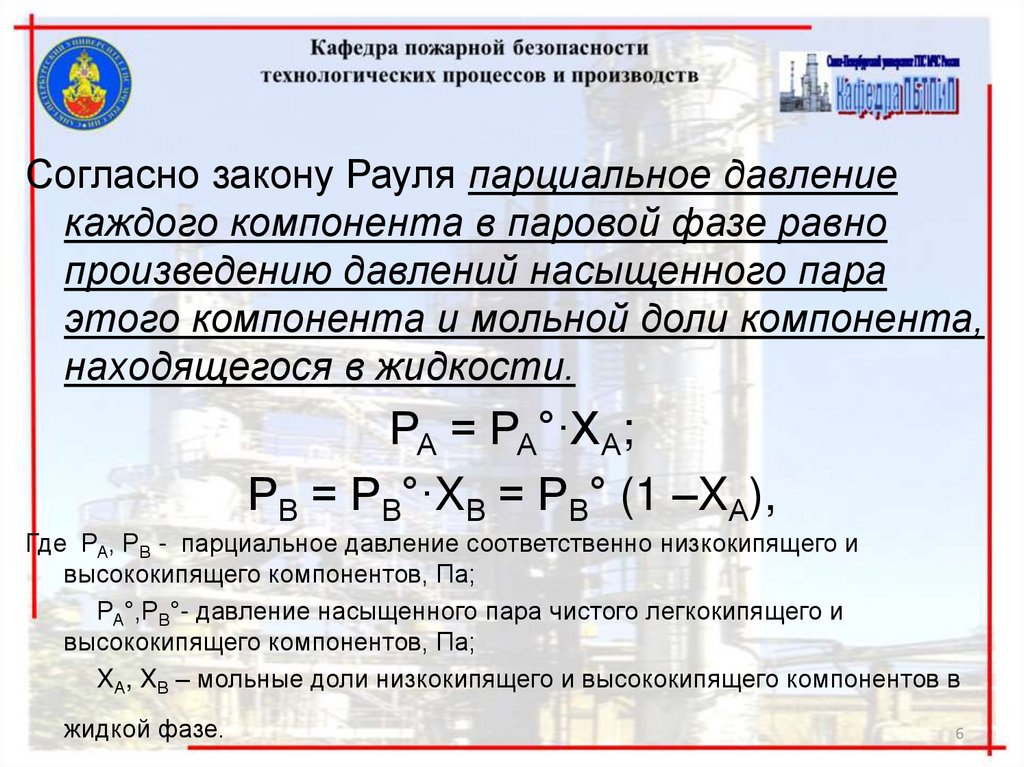

Согласно закону Рауля парциальное давлениекаждого компонента в паровой фазе равно

произведению давлений насыщенного пара

этого компонента и мольной доли компонента,

находящегося в жидкости.

РА = РА°·XА;

РВ = РВ°·XВ = РВ° (1 –XА),

Где РА, РВ - парциальное давление соответственно низкокипящего и

высококипящего компонентов, Па;

РА°,РВ°- давление насыщенного пара чистого легкокипящего и

высококипящего компонентов, Па;

XА, XВ – мольные доли низкокипящего и высококипящего компонентов в

жидкой фазе.

6

7.

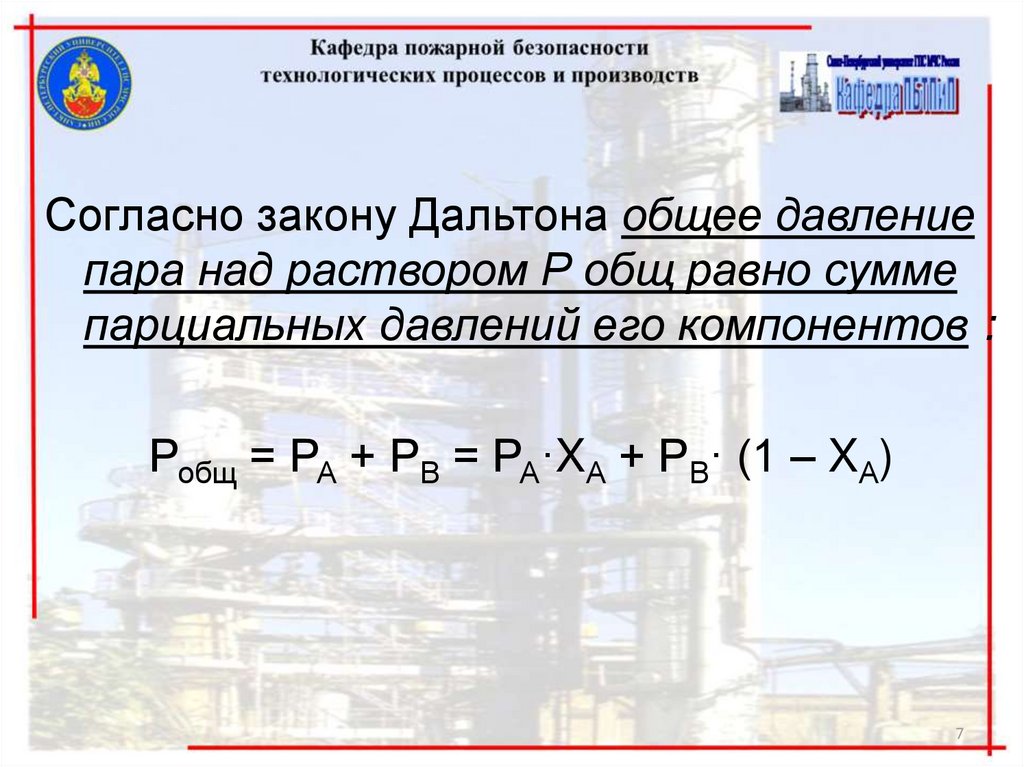

Согласно закону Дальтона общее давлениепара над раствором Р общ равно сумме

парциальных давлений его компонентов :

Робщ = РА + РВ = РА·XА + РВ· (1 – XА)

7

8.

Закон Коновалова гласит, что пар,находящийся в равновесии с раствором,

всегда содержит в избытке тот

компонент, давление которого к

раствору повышает общее давление

пара над жидкостью, следовательно,

способствует понижению температуры

кипения смеси при данном давлении.

8

9.

910.

1011.

,11

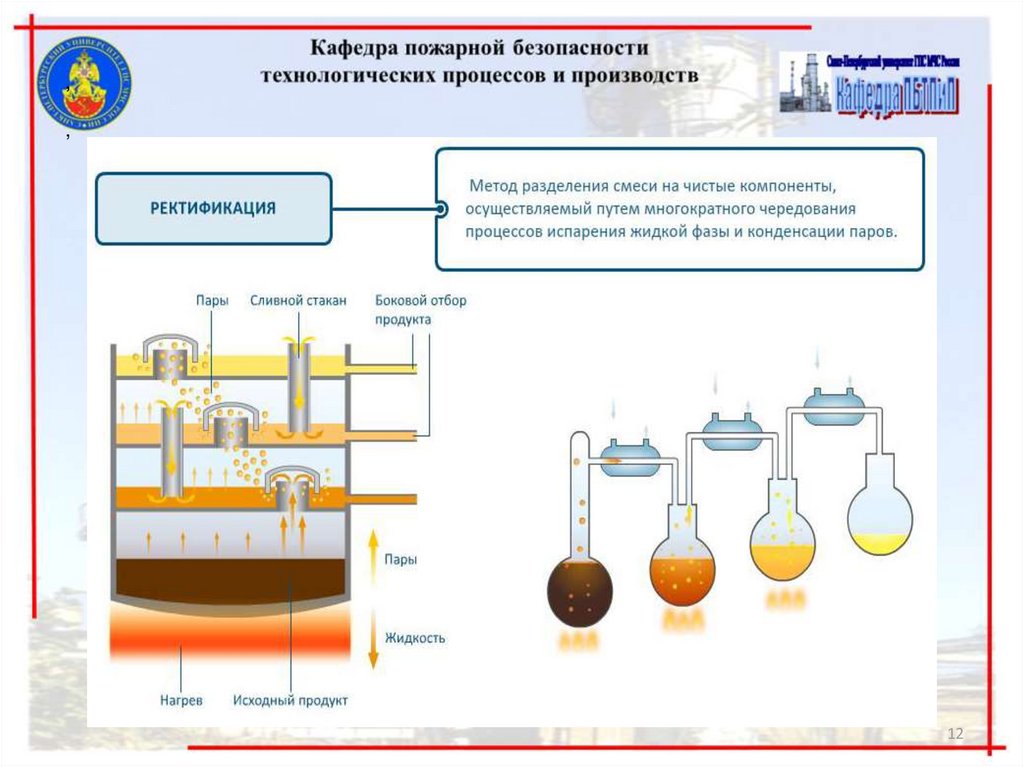

12.

,,

12

13.

ВОПРОС 2.РЕКТИФИКАЦИОННЫЕ

КОЛОННЫ, ИХ УСТРОЙСТВО

И ПРИНЦИП РАБОТЫ

13

14.

Ректификационные колонны, их устройство ипринцип работы

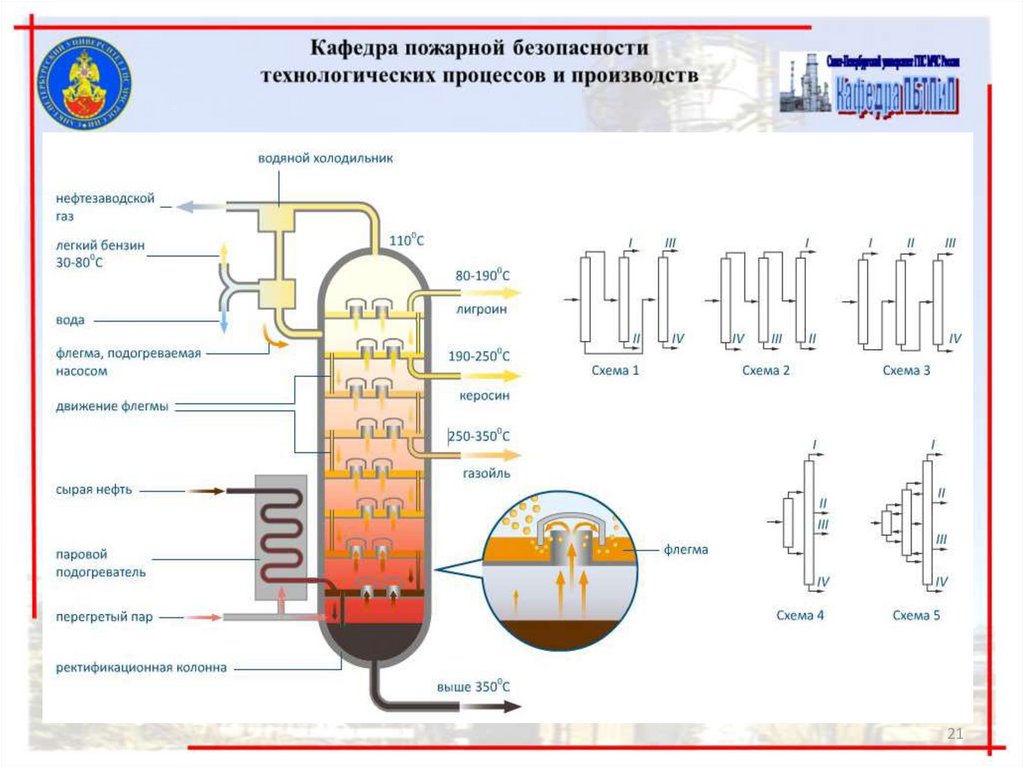

Работа ректификационных колонн основана на

создании двух встречных потоков — поднимающихся

паров и стекающих навстречу им жидкости.

Контакт между ними происходит на горизонтальных

тарелках, причем пар, подходящий к тарелкам, имеет

температуру несколько более высокую, чем жидкость,

находящаяся в них.

14

15.

Внутренний объем колонны условноразбивается

на три части:

• эвапорационную;

• укрепляющую;

• исчерпывающую.

15

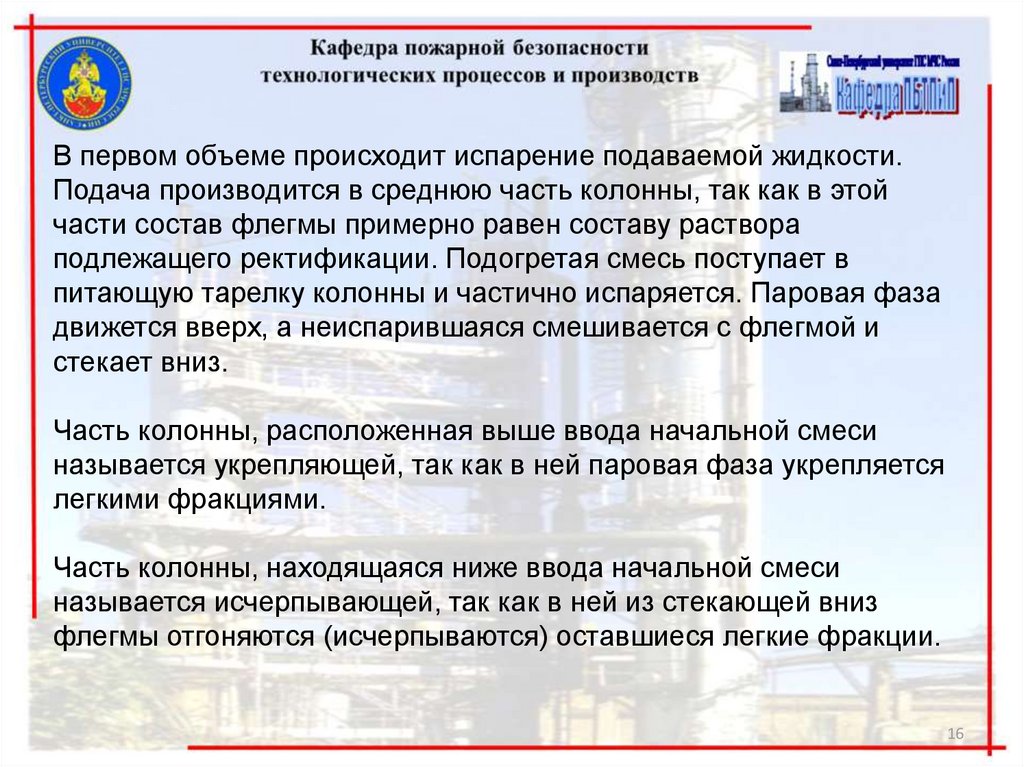

16.

В первом объеме происходит испарение подаваемой жидкости.Подача производится в среднюю часть колонны, так как в этой

части состав флегмы примерно равен составу раствора

подлежащего ректификации. Подогретая смесь поступает в

питающую тарелку колонны и частично испаряется. Паровая фаза

движется вверх, а неиспарившаяся смешивается с флегмой и

стекает вниз.

Часть колонны, расположенная выше ввода начальной смеси

называется укрепляющей, так как в ней паровая фаза укрепляется

легкими фракциями.

Часть колонны, находящаяся ниже ввода начальной смеси

называется исчерпывающей, так как в ней из стекающей вниз

флегмы отгоняются (исчерпываются) оставшиеся легкие фракции.

16

17.

1718.

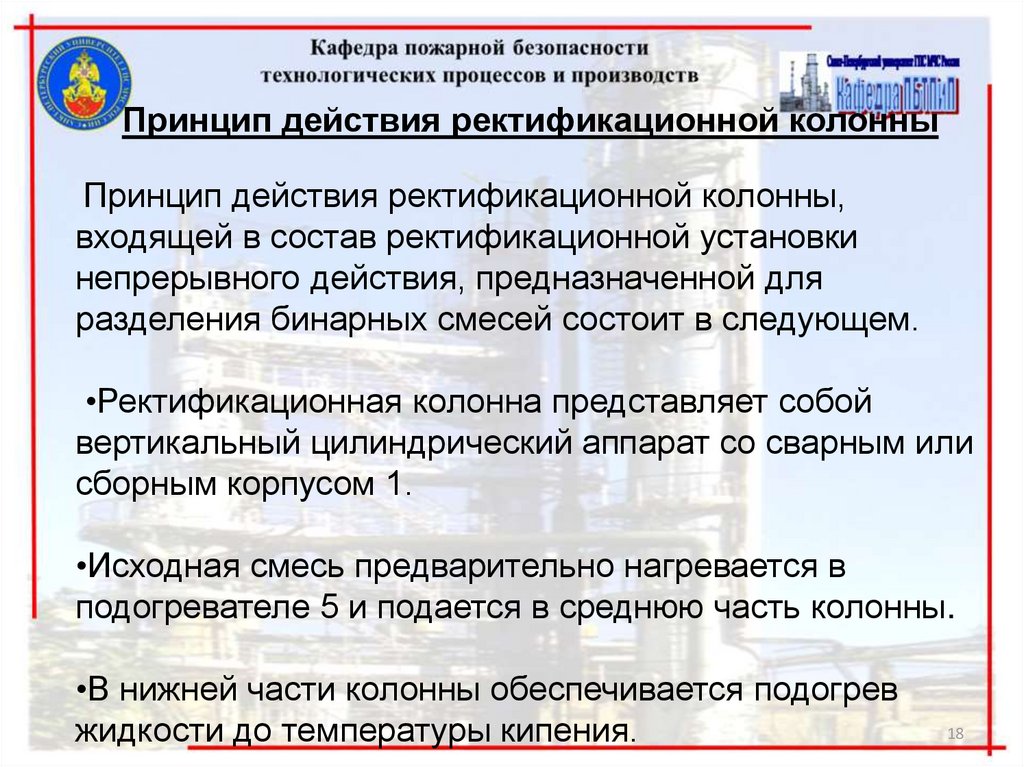

Принцип действия ректификационной колонныПринцип действия ректификационной колонны,

входящей в состав ректификационной установки

непрерывного действия, предназначенной для

разделения бинарных смесей состоит в следующем.

•Ректификационная колонна представляет собой

вертикальный цилиндрический аппарат со сварным или

сборным корпусом 1.

•Исходная смесь предварительно нагревается в

подогревателе 5 и подается в среднюю часть колонны.

•В нижней части колонны обеспечивается подогрев

жидкости до температуры кипения.

18

19.

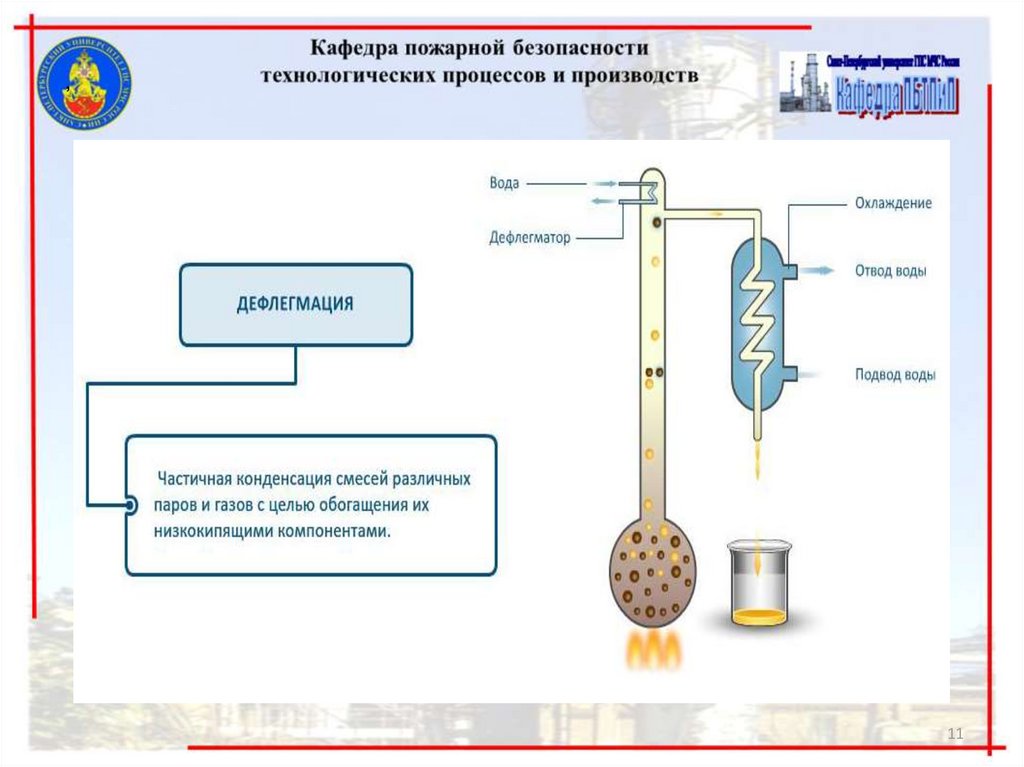

•Образующиеся при этом пары поднимаются вверх поколонне и создают восходящий поток.

•В верхней части колонны пары отбираются и поступают

в дефлегматор 3, где происходит их частичная

конденсация.

•Смесь флегмы (жидкости, полученной в результате

частичной конденсации пара) и несконденсировавшегося

пара из дефлегматора подается в сепаратор 4 на

разделение.

•Пар из сепаратора поступает в конденсатор-холодильник

6 на полную конденсацию и там же происходит

охлаждение дистиллята (ректификата), а флегма

направляется обратно в колонну и создает в ней

нисходящий поток.

19

20.

Таким образом, в ректификационной колоннесоздаются два встречных потока — поток

поднимающихся вверх паров и поток стекающей

навстречу им жидкости. Контакт между ними

происходит

на

специальных

тепломассообменных

устройствах,

расположенных

по

высоте

колонны

с

определенным

шагом.

Такие

устройства

выполняются в виде горизонтальных тарелок

или насадок.

20

21.

2122.

2223.

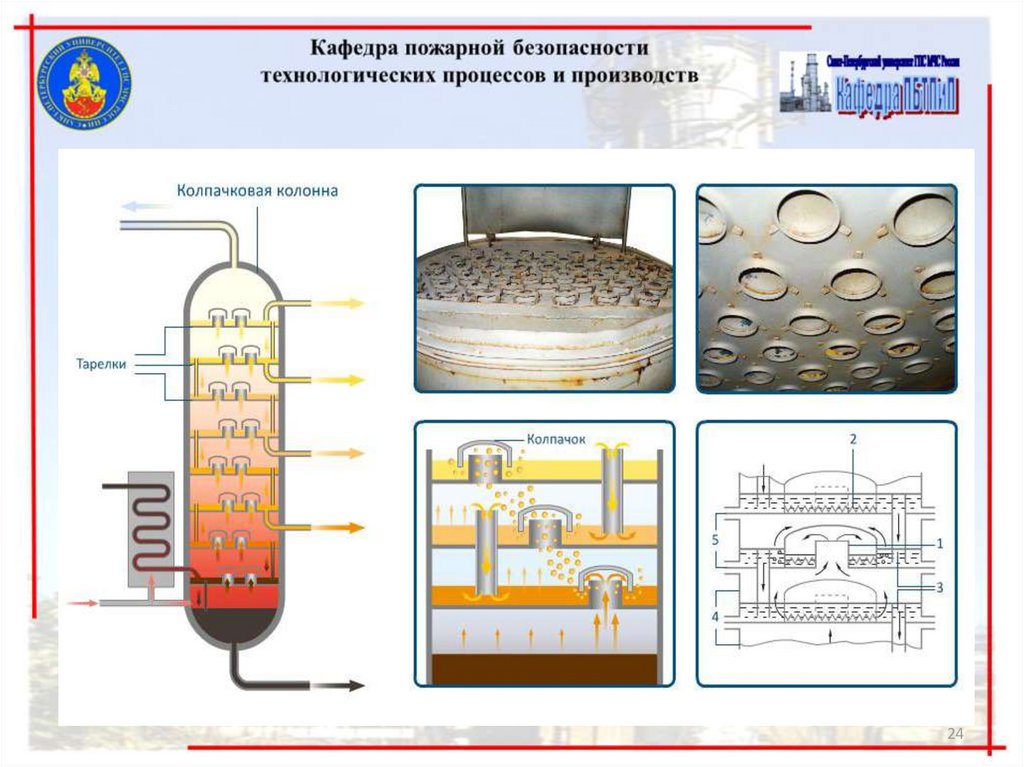

Колпачковые тарелкиДля разделения растворов используют колпачковые

тарелки. Это связано с тем, что данный тип

обеспечивает хороший контакт между паром и флегмой

на тарелках. Смесь паров, поднимаясь, проходит

патрубки и, ударяясь о колпачки, барботирует сквозь

слой флегмы на тарелках. Колпачки имеют отверстия

или зубчатые прорези для дробления пара на мелкие

струи. Приток и отток жидкости регулируют с помощью

переливных трубок.

23

24.

2425.

2526.

Ситчатые тарелкиСитчатые тарелки, имеют большое количество мелких (от 0,8 до З

мм) отверстий. Пар, проходит сквозь отверстия тарелки и

распределяется в жидкости в виде мелких струек и пузырьков.

Важным требованием является постоянные скорость движения

пара и его давление, достаточное для преодоления давления слоя

жидкости на тарелке и предотвращающее ее стекание через

отверстия.

Ситчатые тарелки отличаются простотой устройства, легкостью

монтажа, осмотра и ремонта. Но они чувствительны к наличию

примесей, которые забивают отверстия тарелок и создают условия

для образования повышенных давлений. В случае значительного

снижения давления пара вся жидкость с ситчатых тарелок

сливается вниз и для возобновления процесса приходиться

запускать колонну вновь. Это накладывает существенные

ограничения на использование данного типа тарелок.

26

27.

2728.

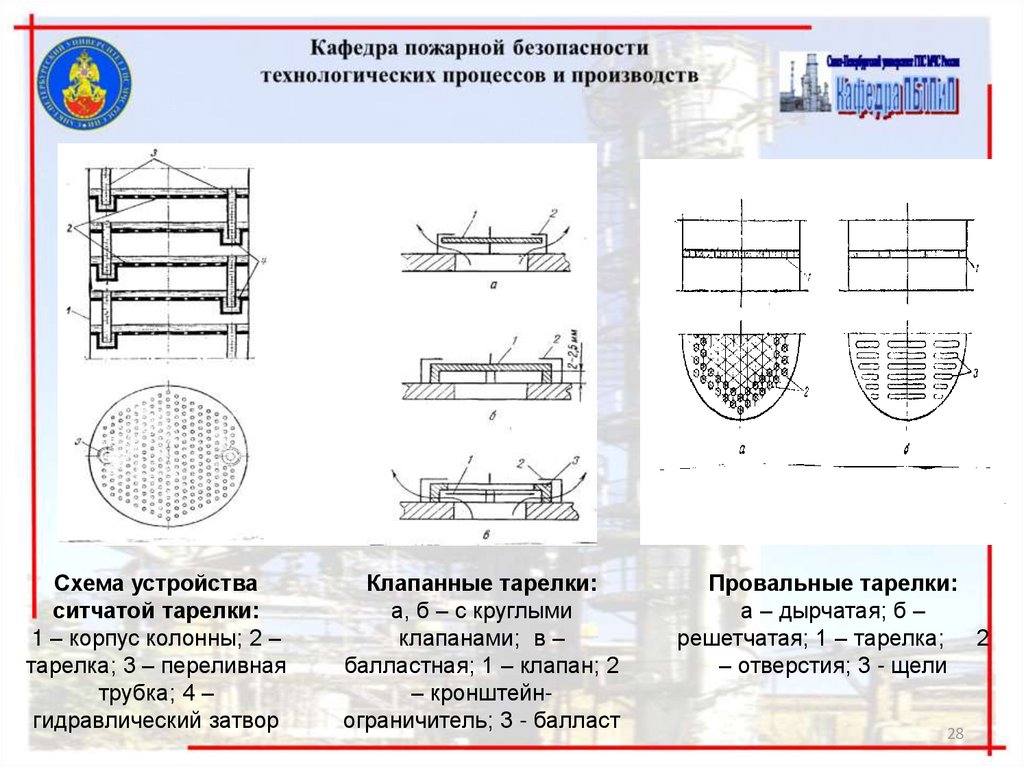

Схема устройстваситчатой тарелки:

1 – корпус колонны; 2 –

тарелка; 3 – переливная

трубка; 4 –

гидравлический затвор

Клапанные тарелки:

а, б – с круглыми

клапанами; в –

балластная; 1 – клапан; 2

– кронштейнограничитель; 3 - балласт

Провальные тарелки:

а – дырчатая; б –

решетчатая; 1 – тарелка; 2

– отверстия; 3 - щели

28

29.

Клапанные тарелкиКлапанные тарелки имеют отверстия перекрывающиеся

специальными клапанами, которые поднимаются в

зависимости от величины давления пара. При подъеме

клапана образуется зазор, через который проходит пар

барботирующийся через слой жидкости. С изменением

давления клапан закрывается под действием силы

собственной тяжести. Высота подъема клапана не

превышает 8 мм. Достоинством таких тарелок является

сравнительно высокая пропускная способность по пару,

высокая эффективность в широком интервале нагрузок.

Недостаток —повышенное гидравлическое сопротивление,

обусловленное весом клапана.

29

30.

Насадочные колонныТепломассообмен между паром и флегмой протекает в

объеме насадок, выполненных из твердых тел

различной формы.

Принцип действия колонн.

Пар из исчерпывающей части движется вверх по

колонне навстречу стекающей жидкости.

Распределяясь по большой поверхности насадочных

тел пар интенсивно контактирует с жидкостью и теряет

при этом часть высококипящего компонента и

обогащается легкокипящим.

30

31.

Требования к насадкам:• большая поверхность в единице объема;

• хорошая смачиваемость флегмой;

• равномерное массы флегмы по всей насадке;

• малое гидравлическое сопротивление;

• химическая инертность;

• механическая прочность.

31

32.

ВОПРОС 3. ОСОБЕННОСТИПОЖАРНОЙ ОПАСНОСТИ

РЕКТИФИКАЦИОННЫХ

УСТАНОВОК. ОСНОВНЫЕ

ПРОТИВОПОЖАРНЫЕ

МЕРОПРИЯТИЯ ПРИ ИХ

ПРОЕКТИРОВАНИИ И

ЭКСПЛУАТАЦИИ

32

33.

При установившемся режиме работы возможностьобразования горючих смесей внутри ректификационных

установок практически исключена, так как весь объем

заполнен и образование паровоздушной смеси

затруднено.

Кроме того, в ректификационных колоннах флегма

находится при температуре кипения, а это значит, что

рабочая температура в колоннах всегда превышает

значение верхнего температурного предела

воспламенения, а температура во всех точках по высоте

колонны равна температуре кипения флегмы, поэтому

рабочее давление создают только пары кипящей

жидкости.

Следовательно, воздуха в колонне не должно быть и

паровоздушная смесь не должна образовываться.

33

34.

Опасность образования горючей средывнутри колонн

Опасность образования горючей среды внутри колонн и

других аппаратов ректификационных установок может

возникать в периоды:

• остановки;

• пуска в эксплуатацию.

Например, в колпачковых и клапанных колоннах после

прекращения их работы на тарелках всегда остается

слой флегмы, соответствующий высоте сливных

патрубков, в нижней части колонны находится большое

количество высококипящего остатка. Кроме того горючая

смесь может образовываться из-за неполного удаления

из системы воздуха.

34

35.

Наиболее вероятна возможность самовоспламенениясмеси при выходе из нижней части колонны. В процессе

эксплуатации ректификационных колонн могут

возникать неплотности в местах соединения отдельных

конструктивных элементов.

Небольшие утечки через образующиеся неплотности в

корпусе часто трудно обнаружить, так как колонна

имеет теплоизоляцию.

Выходящий наружу продукт постепенно впитывается,

пропитывает теплоизоляцию и создает все условия для

самовозгорания теплоизоляции.

35

36.

Причины повреждений ректификационных колоннПричины повреждений ректификационных колонн можно

классифицировать следующим образом. Основные

причины повреждений:

• механические воздействия;

• температурные воздействия;

• химические воздействия.

К механическим воздействиям относятся:

повышенное давление;

вибрация;

эрозионный износ.

36

37.

Температурные воздействия:• температурные напряжения,

• воздействия высоких и низких температур.

Химические воздействия;

• химическая коррозия,

• электрохимическая коррозия.

Пожарная опасность ректификационных установок

определяется:

• пожароопасными свойствами веществ,

образующимися на установке;

• их количеством;

• а также режимом работы ректификационных колонн

(давление, температура).

37

38.

Нарушение материального балансаНарушение материального баланса может

произойти в результате увеличения подачи

начальной смеси и флегмы или в результате

уменьшения отбора из колонны паровой фазы

и остатка.

При этом будет образовываться избыточное

количество паров легкокипящих компонентов.

38

39.

Неизрасходованная теплота парообразования вызоветповышение температуры в колонне, повысится

давление насыщенных паров. Увеличение подачи

исходной смеси и флегмы в колонну может произойти

из-за нарушения работы насосов, неисправностей в

системе подачи.

Уменьшение отбора — из-за образования на тарелках и

паропроводах твердых продуктов термического

разложения нефти и нефтепродуктов — коксообразных

веществ. Кокс и кристаллогидраты откладываются на

колпачках, паровых патрубках и отверстиях тарелок, тем

самым, уменьшая их проходное сечение и увеличивая

гидравлическое сопротивление колонны.

39

40.

Нарушение теплового балансаНарушение теплового баланса - наблюдается

при подаче исходной смеси с более высокой

температурой при излишнем нагреве кубового

остатка, а также при увеличении количества

теплоты, подводимого с флегмой, наиболее

часто причиной нарушения является

уменьшение подачи хладоагента в

холодильник.

40

41.

Нарушение процесса конденсацииНарушение процесса конденсации паровой фазы,

поступающей из колонны в дефлегматор и конденсатор

одновременно приводит к нарушению и материального

и теплового баланса.

Это обусловлено уменьшением выхода паров из

колонны, а, следовательно и количества тепла,

отводимого из колонны с паровой фазой.

В результате происходит рост температуры,

повышается давление насыщенных паров в колонне.

41

42.

Основные причины:•уменьшение или полное прекращение подачи хладоагента

•поступление хладоагента с более высокой начальной

температурой

•уменьшение коэффициента теплоотдачи от пара к

хладоагенту при сильном загрязнении теплообменной

поверхности.

Для предупреждения образования горючей среды внутри

ректификационных колонн должны быть учтены

следующие особенности:

• ректификационные колонны должны быть обеспечены

системами автоматического контроля за основными

рабочими параметрами и системами автоматического

регулирования.

42

43.

• чтобы в процессе эксплуатации колонн избежать засорениякоксом патрубков и отверстий тарелок, трубок теплообменников, а

также коммуникаций необходимо преимущественно использовать

схемы перегонки нефти с предварительным испарением. При этом

твердые соединения и тяжелые смолы будут отдельтся от

начальной смеси в колонне-испарителе.

• в случае обогрева нижней части ректификационных колонн

острым водяным паром на паровых линиях необходимо

предусматривать приспособления для спуска конденсата и

оборотные клапаны, предупреждающие попадание горючей

жидкости из колонны в паропроводы.

• ректификационные колонны должны быть оборудованы

предохранительными клапанами, обеспечивающими стравливание

избыточного количества паров и газов при повышении давления.

43

44.

• чтобы не допустить вибрации колонны необходимоустанавливать на самостоятельных мощных фундаментах, не

связанных с

фундаментами других аппаратов.

• для снижения эрозионного износа в месте ввода исходной

смеси необходимо устанавливать специальные рассекатели

потока.

• для поддержания постоянного температурного режима в

колоннах, уменьшения потерь в окружающую среду, во

избежание

образования в корпусе высоких температурных напряжений

колонны необходимо защищать теплоизоляцией. Несущие

металлические конструкции должны защищаться

специальными огнезащитными покрытиями.

44

life safety

life safety industry

industry