Similar presentations:

Lehrveranstaltung Antriebstechnik. Worum geht es in der Antriebstechnik ?

1. Lehrveranstaltung Antriebstechnik Worum geht es in der Antriebstechnik ?

Lehrstuhl für Industrie- und FahrzeugantriebstechnikProf. Dr.-Ing. Peter Tenberge

Version: 2020_04_16

2.

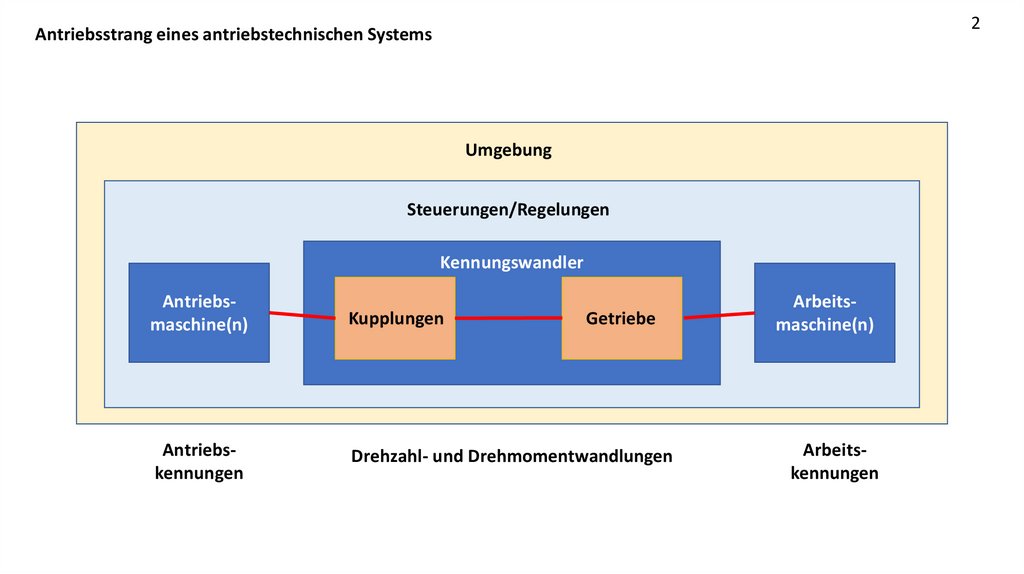

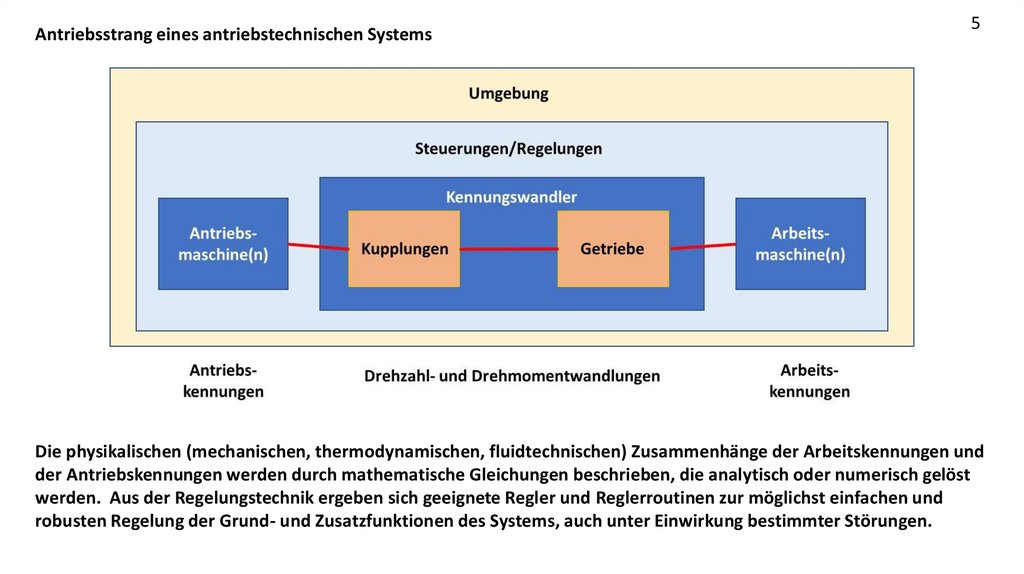

2Antriebsstrang eines antriebstechnischen Systems

Umgebung

Steuerungen/Regelungen

Kennungswandler

Antriebsmaschine(n)

Kupplungen

Antriebskennungen

Drehzahl- und Drehmomentwandlungen

Getriebe

Arbeitsmaschine(n)

Arbeitskennungen

3.

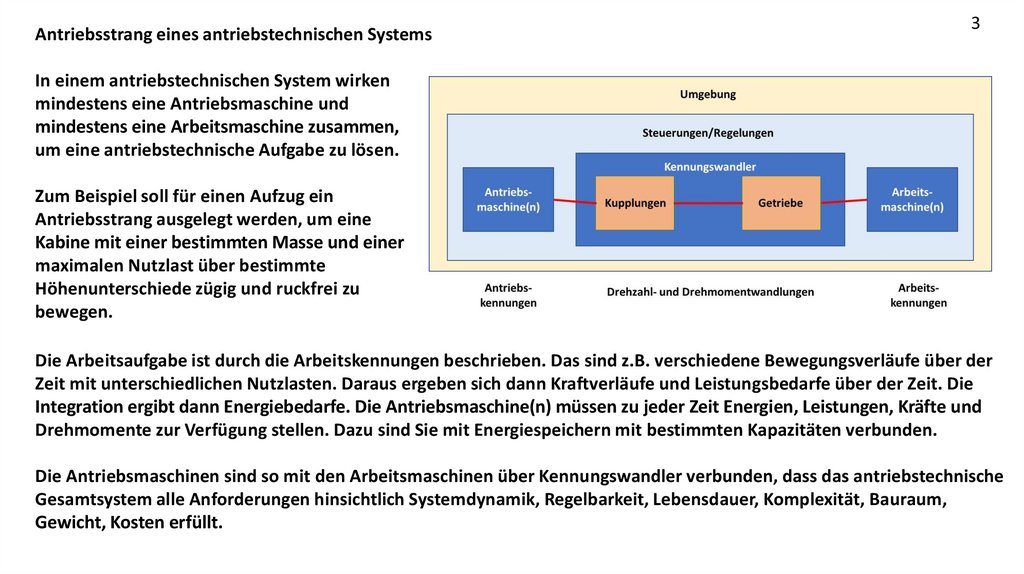

Antriebsstrang eines antriebstechnischen Systems3

In einem antriebstechnischen System wirken

mindestens eine Antriebsmaschine und

mindestens eine Arbeitsmaschine zusammen,

um eine antriebstechnische Aufgabe zu lösen.

Zum Beispiel soll für einen Aufzug ein

Antriebsstrang ausgelegt werden, um eine

Kabine mit einer bestimmten Masse und einer

maximalen Nutzlast über bestimmte

Höhenunterschiede zügig und ruckfrei zu

bewegen.

Die Arbeitsaufgabe ist durch die Arbeitskennungen beschrieben. Das sind z.B. verschiedene Bewegungsverläufe über der

Zeit mit unterschiedlichen Nutzlasten. Daraus ergeben sich dann Kraftverläufe und Leistungsbedarfe über der Zeit. Die

Integration ergibt dann Energiebedarfe. Die Antriebsmaschine(n) müssen zu jeder Zeit Energien, Leistungen, Kräfte und

Drehmomente zur Verfügung stellen. Dazu sind Sie mit Energiespeichern mit bestimmten Kapazitäten verbunden.

Die Antriebsmaschinen sind so mit den Arbeitsmaschinen über Kennungswandler verbunden, dass das antriebstechnische

Gesamtsystem alle Anforderungen hinsichtlich Systemdynamik, Regelbarkeit, Lebensdauer, Komplexität, Bauraum,

Gewicht, Kosten erfüllt.

4.

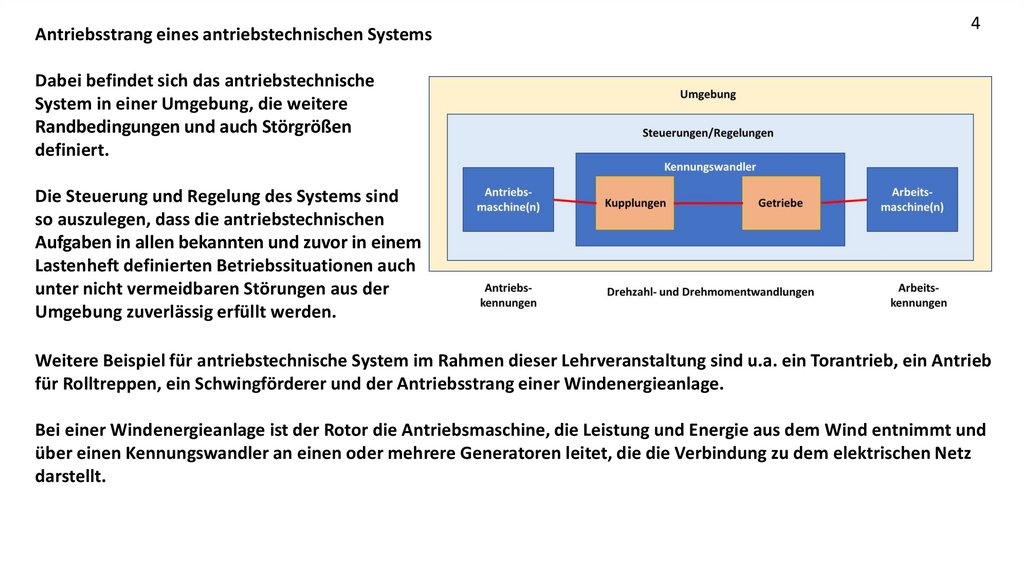

Antriebsstrang eines antriebstechnischen Systems4

Dabei befindet sich das antriebstechnische

System in einer Umgebung, die weitere

Randbedingungen und auch Störgrößen

definiert.

Die Steuerung und Regelung des Systems sind

so auszulegen, dass die antriebstechnischen

Aufgaben in allen bekannten und zuvor in einem

Lastenheft definierten Betriebssituationen auch

unter nicht vermeidbaren Störungen aus der

Umgebung zuverlässig erfüllt werden.

Weitere Beispiel für antriebstechnische System im Rahmen dieser Lehrveranstaltung sind u.a. ein Torantrieb, ein Antrieb

für Rolltreppen, ein Schwingförderer und der Antriebsstrang einer Windenergieanlage.

Bei einer Windenergieanlage ist der Rotor die Antriebsmaschine, die Leistung und Energie aus dem Wind entnimmt und

über einen Kennungswandler an einen oder mehrere Generatoren leitet, die die Verbindung zu dem elektrischen Netz

darstellt.

5.

Antriebsstrang eines antriebstechnischen Systems5

Die physikalischen (mechanischen, thermodynamischen, fluidtechnischen) Zusammenhänge der Arbeitskennungen und

der Antriebskennungen werden durch mathematische Gleichungen beschrieben, die analytisch oder numerisch gelöst

werden. Aus der Regelungstechnik ergeben sich geeignete Regler und Reglerroutinen zur möglichst einfachen und

robusten Regelung der Grund- und Zusatzfunktionen des Systems, auch unter Einwirkung bestimmter Störungen.

6. Lehrveranstaltung Antriebstechnik Anfahren und Beschleunigen eines Antriebsstrangs in einen Betriebspunkt

Lehrstuhl für Industrie- und FahrzeugantriebstechnikProf. Dr.-Ing. Peter Tenberge

Version: 2020_04_16

7.

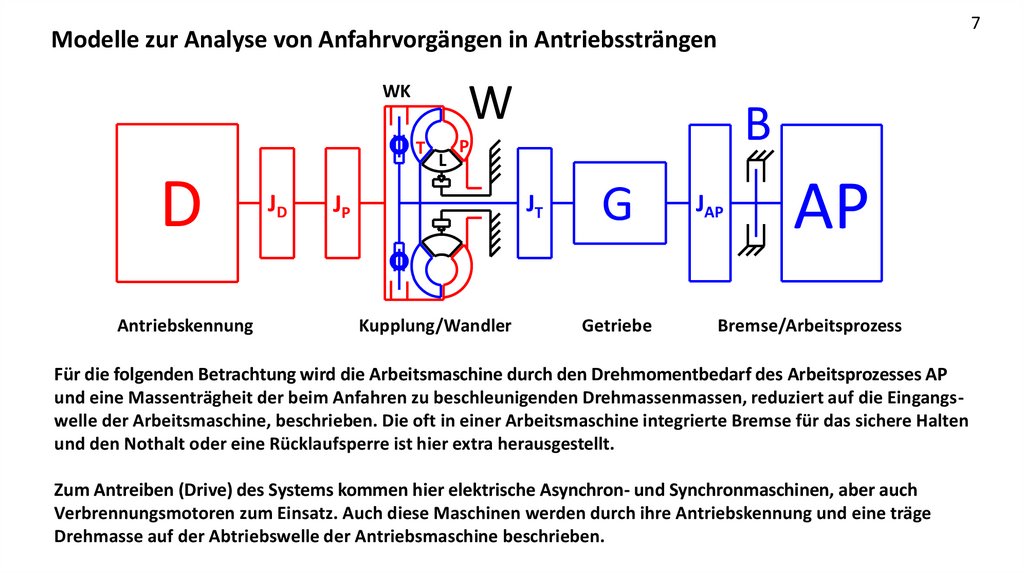

7Modelle zur Analyse von Anfahrvorgängen in Antriebssträngen

W

WK

T

D

Antriebskennung

JD

L

B

P

JT

JP

Kupplung/Wandler

G

Getriebe

JAP

AP

Bremse/Arbeitsprozess

Für die folgenden Betrachtung wird die Arbeitsmaschine durch den Drehmomentbedarf des Arbeitsprozesses AP

und eine Massenträgheit der beim Anfahren zu beschleunigenden Drehmassenmassen, reduziert auf die Eingangswelle der Arbeitsmaschine, beschrieben. Die oft in einer Arbeitsmaschine integrierte Bremse für das sichere Halten

und den Nothalt oder eine Rücklaufsperre ist hier extra herausgestellt.

Zum Antreiben (Drive) des Systems kommen hier elektrische Asynchron- und Synchronmaschinen, aber auch

Verbrennungsmotoren zum Einsatz. Auch diese Maschinen werden durch ihre Antriebskennung und eine träge

Drehmasse auf der Abtriebswelle der Antriebsmaschine beschrieben.

8.

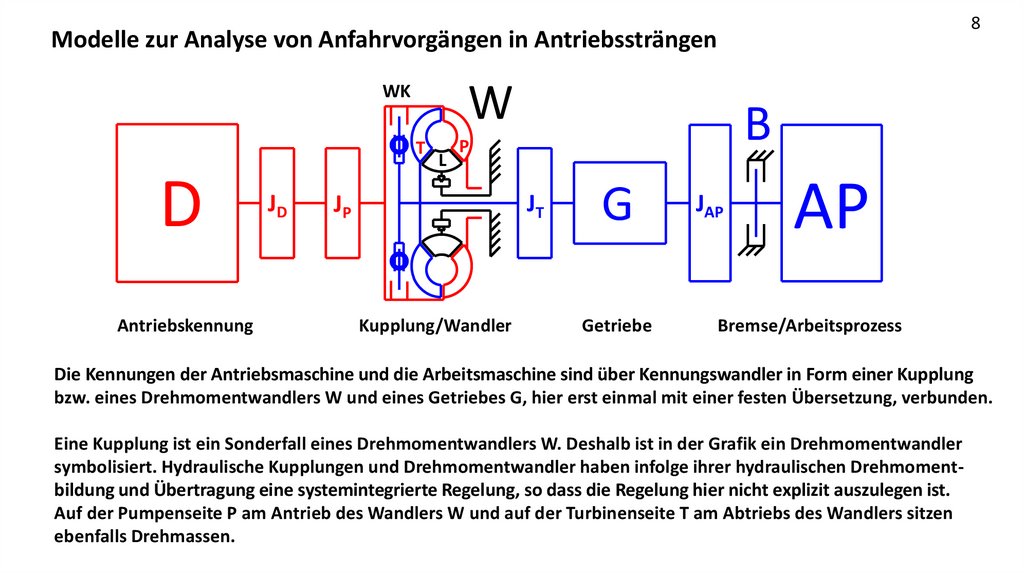

8Modelle zur Analyse von Anfahrvorgängen in Antriebssträngen

W

WK

T

D

Antriebskennung

JD

L

B

P

JT

JP

Kupplung/Wandler

G

Getriebe

JAP

AP

Bremse/Arbeitsprozess

Die Kennungen der Antriebsmaschine und die Arbeitsmaschine sind über Kennungswandler in Form einer Kupplung

bzw. eines Drehmomentwandlers W und eines Getriebes G, hier erst einmal mit einer festen Übersetzung, verbunden.

Eine Kupplung ist ein Sonderfall eines Drehmomentwandlers W. Deshalb ist in der Grafik ein Drehmomentwandler

symbolisiert. Hydraulische Kupplungen und Drehmomentwandler haben infolge ihrer hydraulischen Drehmomentbildung und Übertragung eine systemintegrierte Regelung, so dass die Regelung hier nicht explizit auszulegen ist.

Auf der Pumpenseite P am Antrieb des Wandlers W und auf der Turbinenseite T am Abtriebs des Wandlers sitzen

ebenfalls Drehmassen.

9.

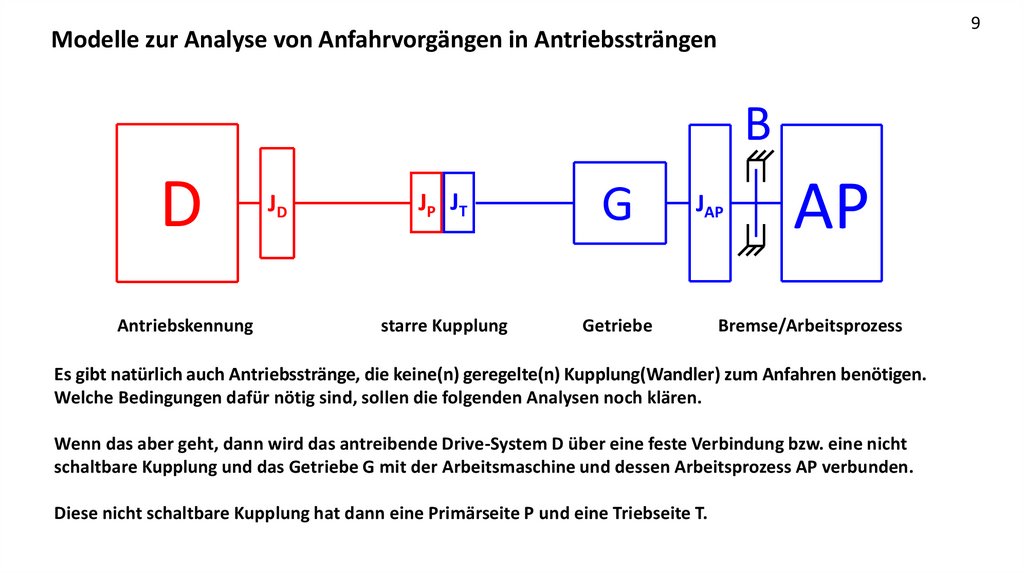

9Modelle zur Analyse von Anfahrvorgängen in Antriebssträngen

B

D

Antriebskennung

JD

JP JT

G

starre Kupplung

Getriebe

JAP

AP

Bremse/Arbeitsprozess

Es gibt natürlich auch Antriebsstränge, die keine(n) geregelte(n) Kupplung(Wandler) zum Anfahren benötigen.

Welche Bedingungen dafür nötig sind, sollen die folgenden Analysen noch klären.

Wenn das aber geht, dann wird das antreibende Drive-System D über eine feste Verbindung bzw. eine nicht

schaltbare Kupplung und das Getriebe G mit der Arbeitsmaschine und dessen Arbeitsprozess AP verbunden.

Diese nicht schaltbare Kupplung hat dann eine Primärseite P und eine Triebseite T.

10.

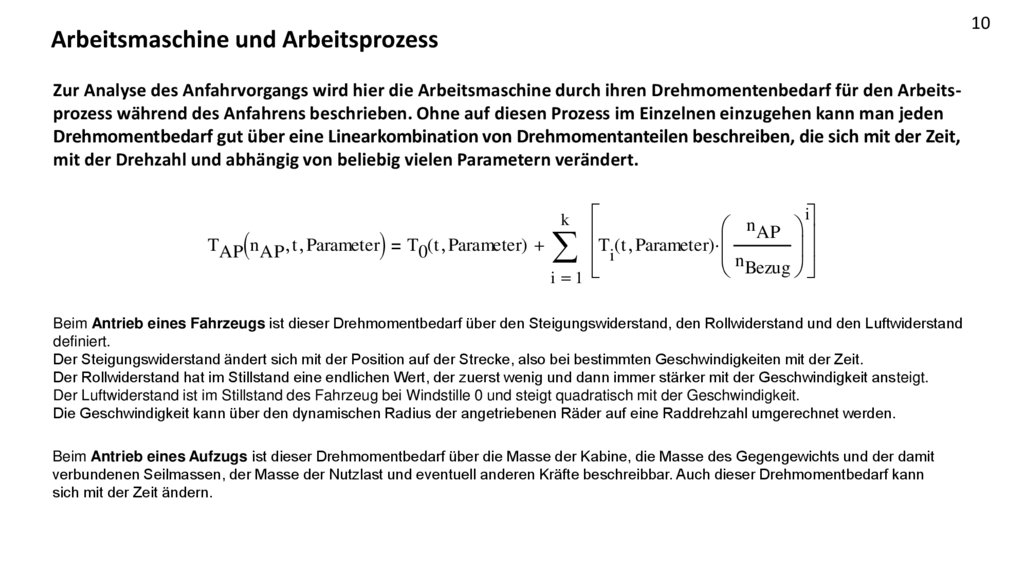

10Arbeitsmaschine und Arbeitsprozess

Zur Analyse des Anfahrvorgangs wird hier die Arbeitsmaschine durch ihren Drehmomentenbedarf für den Arbeitsprozess während des Anfahrens beschrieben. Ohne auf diesen Prozess im Einzelnen einzugehen kann man jeden

Drehmomentbedarf gut über eine Linearkombination von Drehmomentanteilen beschreiben, die sich mit der Zeit,

mit der Drehzahl und abhängig von beliebig vielen Parametern verändert.

TAP n AP t Parameter

i

n

AP

T0( t Parameter)

Ti( t Parameter) n

Bezug

i 1

k

Beim Antrieb eines Fahrzeugs ist dieser Drehmomentbedarf über den Steigungswiderstand, den Rollwiderstand und den Luftwiderstand

definiert.

Der Steigungswiderstand ändert sich mit der Position auf der Strecke, also bei bestimmten Geschwindigkeiten mit der Zeit.

Der Rollwiderstand hat im Stillstand eine endlichen Wert, der zuerst wenig und dann immer stärker mit der Geschwindigkeit ansteigt.

Der Luftwiderstand ist im Stillstand des Fahrzeug bei Windstille 0 und steigt quadratisch mit der Geschwindigkeit.

Die Geschwindigkeit kann über den dynamischen Radius der angetriebenen Räder auf eine Raddrehzahl umgerechnet werden.

Beim Antrieb eines Aufzugs ist dieser Drehmomentbedarf über die Masse der Kabine, die Masse des Gegengewichts und der damit

verbundenen Seilmassen, der Masse der Nutzlast und eventuell anderen Kräfte beschreibbar. Auch dieser Drehmomentbedarf kann

sich mit der Zeit ändern.

11.

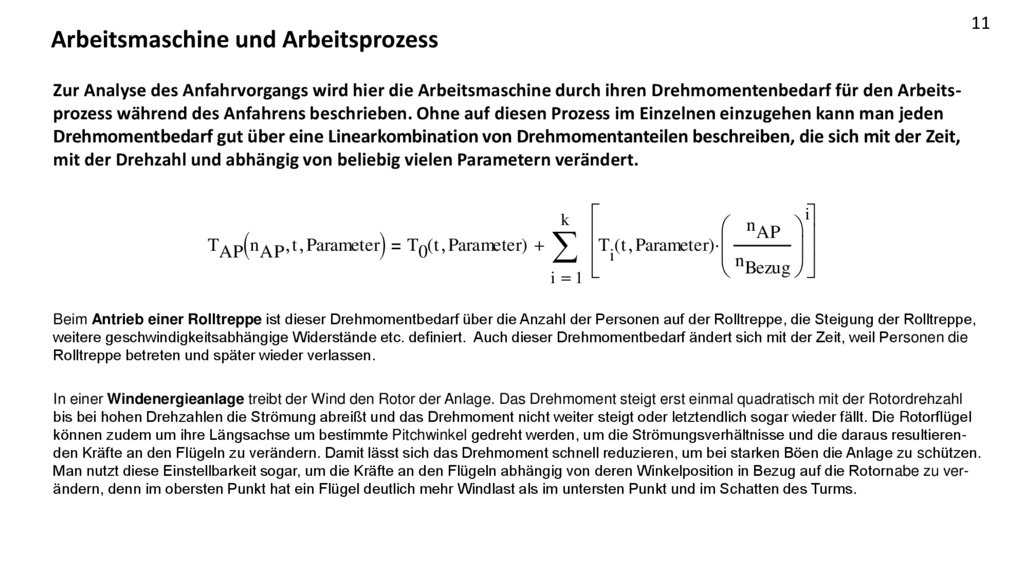

11Arbeitsmaschine und Arbeitsprozess

Zur Analyse des Anfahrvorgangs wird hier die Arbeitsmaschine durch ihren Drehmomentenbedarf für den Arbeitsprozess während des Anfahrens beschrieben. Ohne auf diesen Prozess im Einzelnen einzugehen kann man jeden

Drehmomentbedarf gut über eine Linearkombination von Drehmomentanteilen beschreiben, die sich mit der Zeit,

mit der Drehzahl und abhängig von beliebig vielen Parametern verändert.

TAP n AP t Parameter

i

n

AP

T0( t Parameter)

Ti( t Parameter) n

Bezug

i 1

k

Beim Antrieb einer Rolltreppe ist dieser Drehmomentbedarf über die Anzahl der Personen auf der Rolltreppe, die Steigung der Rolltreppe,

weitere geschwindigkeitsabhängige Widerstände etc. definiert. Auch dieser Drehmomentbedarf ändert sich mit der Zeit, weil Personen die

Rolltreppe betreten und später wieder verlassen.

In einer Windenergieanlage treibt der Wind den Rotor der Anlage. Das Drehmoment steigt erst einmal quadratisch mit der Rotordrehzahl

bis bei hohen Drehzahlen die Strömung abreißt und das Drehmoment nicht weiter steigt oder letztendlich sogar wieder fällt. Die Rotorflügel

können zudem um ihre Längsachse um bestimmte Pitchwinkel gedreht werden, um die Strömungsverhältnisse und die daraus resultierenden Kräfte an den Flügeln zu verändern. Damit lässt sich das Drehmoment schnell reduzieren, um bei starken Böen die Anlage zu schützen.

Man nutzt diese Einstellbarkeit sogar, um die Kräfte an den Flügeln abhängig von deren Winkelposition in Bezug auf die Rotornabe zu verändern, denn im obersten Punkt hat ein Flügel deutlich mehr Windlast als im untersten Punkt und im Schatten des Turms.

12.

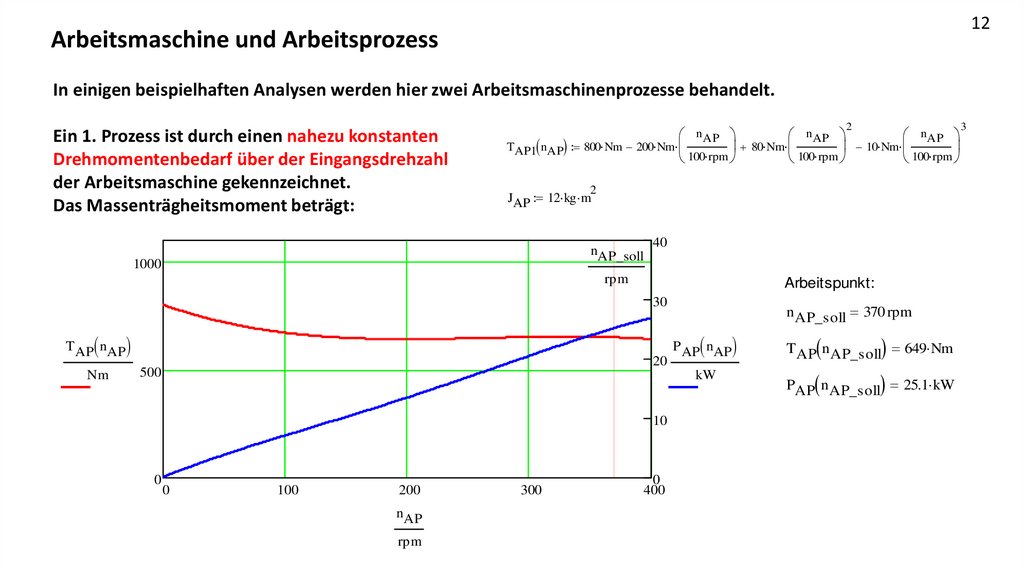

12Arbeitsmaschine und Arbeitsprozess

In einigen beispielhaften Analysen werden hier zwei Arbeitsmaschinenprozesse behandelt.

Ein 1. Prozess ist durch einen nahezu konstanten

Drehmomentenbedarf über der Eingangsdrehzahl

der Arbeitsmaschine gekennzeichnet.

Das Massenträgheitsmoment beträgt:

2

nAP

nAP

nAP

TAP1 nAP 800 Nm 200 Nm

80 Nm

10 Nm

100 rpm

100 rpm

100 rpm

2

JAP 12 kg m

nAP_soll

1000

40

rpm

Arbeitspunkt:

30

T AP nAP

Nm

20

500

PAP nAP

kW

10

0

n AP_soll 370 rpm

0

100

200

nAP

rpm

300

0

400

PAP n AP_soll 25.1 kW

TAP n AP_soll 649 Nm

3

13.

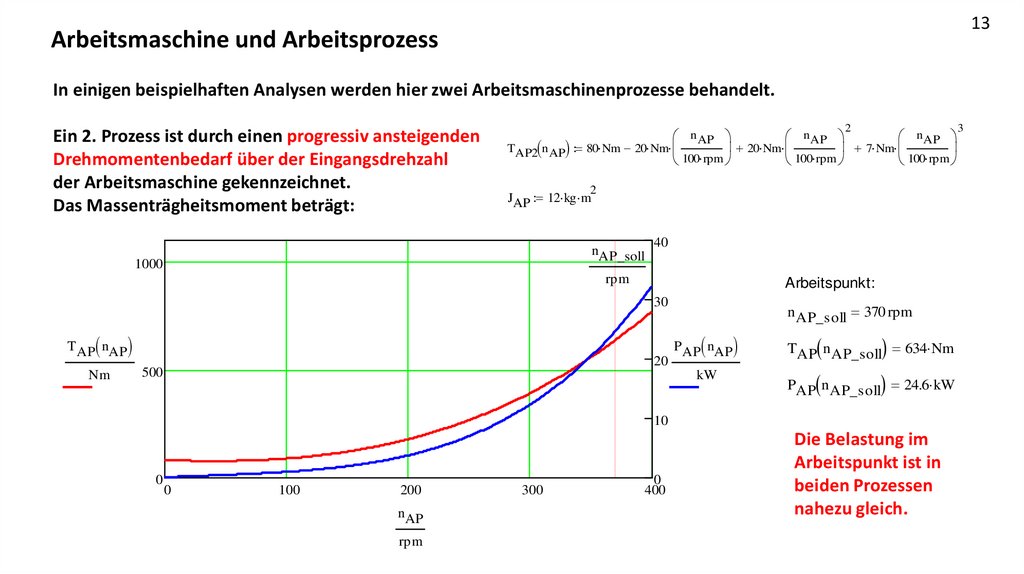

13Arbeitsmaschine und Arbeitsprozess

In einigen beispielhaften Analysen werden hier zwei Arbeitsmaschinenprozesse behandelt.

Ein 2. Prozess ist durch einen progressiv ansteigenden

Drehmomentenbedarf über der Eingangsdrehzahl

der Arbeitsmaschine gekennzeichnet.

Das Massenträgheitsmoment beträgt:

2

nAP

nAP

nAP

TAP2 nAP 80 Nm 20 Nm

20 Nm

7 Nm

100 rpm

100 rpm

100 rpm

2

JAP 12 kg m

nAP_soll

1000

40

rpm

Arbeitspunkt:

30

T AP nAP

Nm

20

500

n AP_soll 370 rpm

PAP nAP

kW

PAP n AP_soll 24.6 kW

TAP n AP_soll 634 Nm

10

0

0

100

200

nAP

rpm

300

0

400

Die Belastung im

Arbeitspunkt ist in

beiden Prozessen

nahezu gleich.

3

14.

Antriebsmaschine: ElektromotorBei

sind u.a.

der grundlegende Aufbau,

die physikalischen Zusammenhänge

für die Drehmomentbildung,

die Steuerung und Regelung,

typische Anwendungsfelder und

einige Anwendungsgrenzen

von Elektromotoren

ergänzend zur Fachliteratur

sehr leicht verständlich erklärt.

Diese Plattform wird durch

Werbung finanziert.

14

15.

15Antriebsmaschine: Elektromotor

Bei

sind u.a.

der grundlegende Aufbau,

die physikalischen Zusammenhänge

für die Drehmomentbildung,

die Steuerung und Regelung,

typische Anwendungsfelder und

einige Anwendungsgrenzen

Die Videos zu den grundlegenden Zusammenhängen für

Elektromotoren im Allgemeinen, Drehstrommotoren im

Speziellen und dann Asynchron- und Synchronmotoren

für die Betrachtungen in diesem Umdruck

sind unter den u.a. Links bei

zu finden

https://studyflix.de/elektrotechnik/elektromotor-aufbau-1366

von Elektromotoren

https://studyflix.de/elektrotechnik/drehstrommotor-1338

ergänzend zur Fachliteratur

sehr leicht verständlich erklärt.

https://studyflix.de/elektrotechnik/asynchronmaschine-1427

https://studyflix.de/elektrotechnik/synchronmaschine-1428

Diese Plattform wird durch

Werbung finanziert.

16.

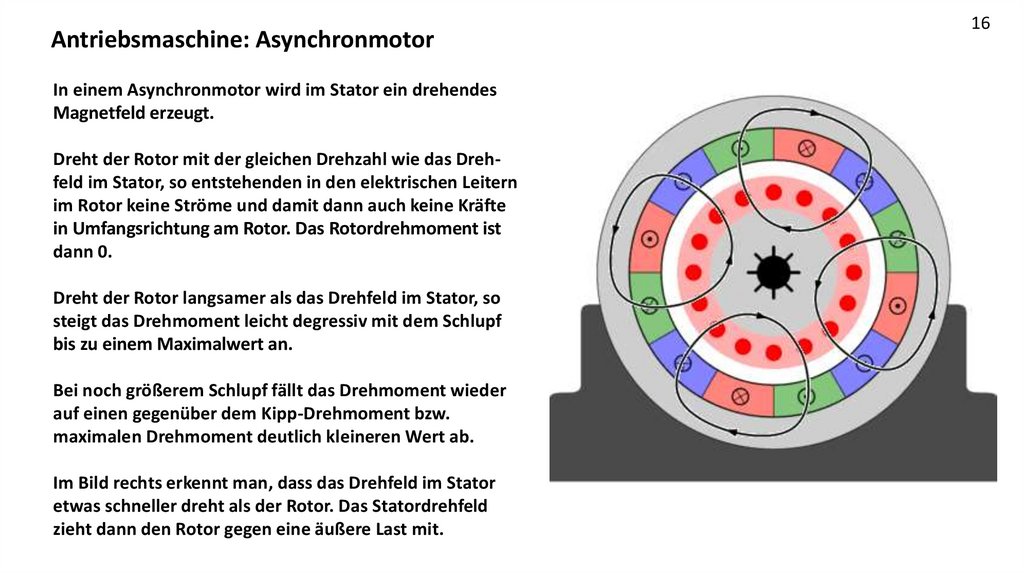

Antriebsmaschine: AsynchronmotorIn einem Asynchronmotor wird im Stator ein drehendes

Magnetfeld erzeugt.

Dreht der Rotor mit der gleichen Drehzahl wie das Drehfeld im Stator, so entstehenden in den elektrischen Leitern

im Rotor keine Ströme und damit dann auch keine Kräfte

in Umfangsrichtung am Rotor. Das Rotordrehmoment ist

dann 0.

Dreht der Rotor langsamer als das Drehfeld im Stator, so

steigt das Drehmoment leicht degressiv mit dem Schlupf

bis zu einem Maximalwert an.

Bei noch größerem Schlupf fällt das Drehmoment wieder

auf einen gegenüber dem Kipp-Drehmoment bzw.

maximalen Drehmoment deutlich kleineren Wert ab.

Im Bild rechts erkennt man, dass das Drehfeld im Stator

etwas schneller dreht als der Rotor. Das Statordrehfeld

zieht dann den Rotor gegen eine äußere Last mit.

16

17.

17Antriebsmaschine: Asynchronmotor

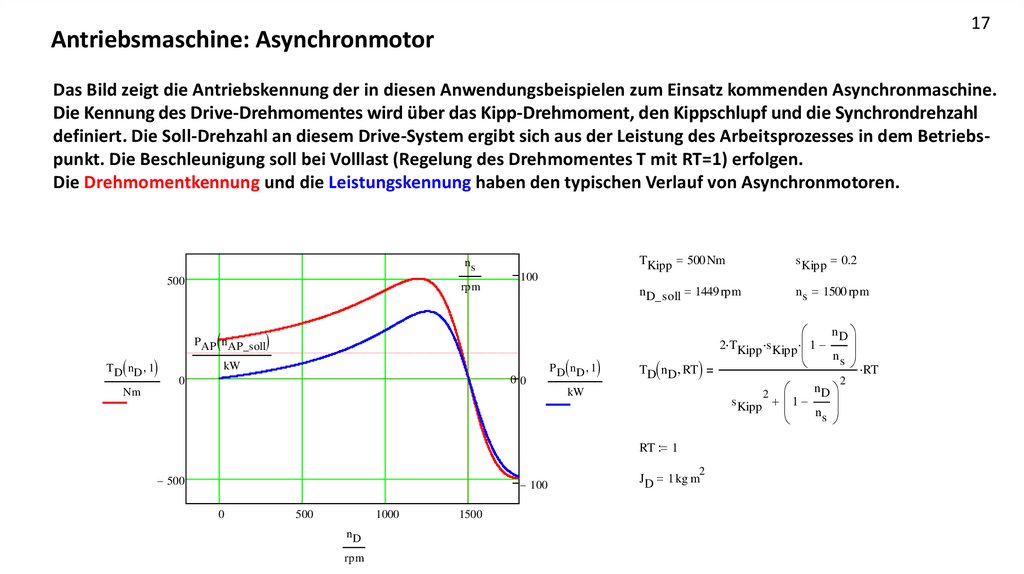

Das Bild zeigt die Antriebskennung der in diesen Anwendungsbeispielen zum Einsatz kommenden Asynchronmaschine.

Die Kennung des Drive-Drehmomentes wird über das Kipp-Drehmoment, den Kippschlupf und die Synchrondrehzahl

definiert. Die Soll-Drehzahl an diesem Drive-System ergibt sich aus der Leistung des Arbeitsprozesses in dem Betriebspunkt. Die Beschleunigung soll bei Volllast (Regelung des Drehmomentes T mit RT=1) erfolgen.

Die Drehmomentkennung und die Leistungskennung haben den typischen Verlauf von Asynchronmotoren.

ns

500

rpm

T D nD 1

100

TKipp 500 Nm

s Kipp 0.2

n D_soll 1449 rpm

n s 1500 rpm

PAP nAP_soll

kW

00

0

Nm

PD nD 1

TD n D RT

kW

500

100

0

500

1000

nD

rpm

1500

2

JD 1 kg m

nD

ns

s Kipp 1

2

RT 1

2 TKipp s Kipp 1

nD

ns

2

RT

18.

Antriebsmaschine: SynchronmotorAuch in einem Synchronmotor wird im Stator ein drehendes

Magnetfeld erzeugt.

Der Rotor selbst hat auch eine Magnetfeld, das entweder über

eine Bestromung von Leitern im Rotor von außen erfolgt oder

über Permanent-Magneten (siehe Bild) erzeugt wird.

Das Drehfeld des Stators zieht das mit dem Rotor mitdrehende

Rotor-Magnetfeld mit. In diesen Maschinen laufen Rotor und

Statordrehfeld synchron.

Schon im Stillstand kann so eine Maschine ein hohes Drehmoment

erzeugen. Bei höheren Drehzahlen geht die Drehmoment-Kennlinie

in eine Hyperbel für konstante Leistung über und endet bei einer

zulässigen Maximaldrehzahl.

Hohe Drehmomente und damit Ströme im System erwärmen diese

Motoren und können dann, abhängig von den Kühlsystemen nur

für kürzere Zeiten ertragen werden.

18

19.

19Antriebsmaschine: Synchronmotor

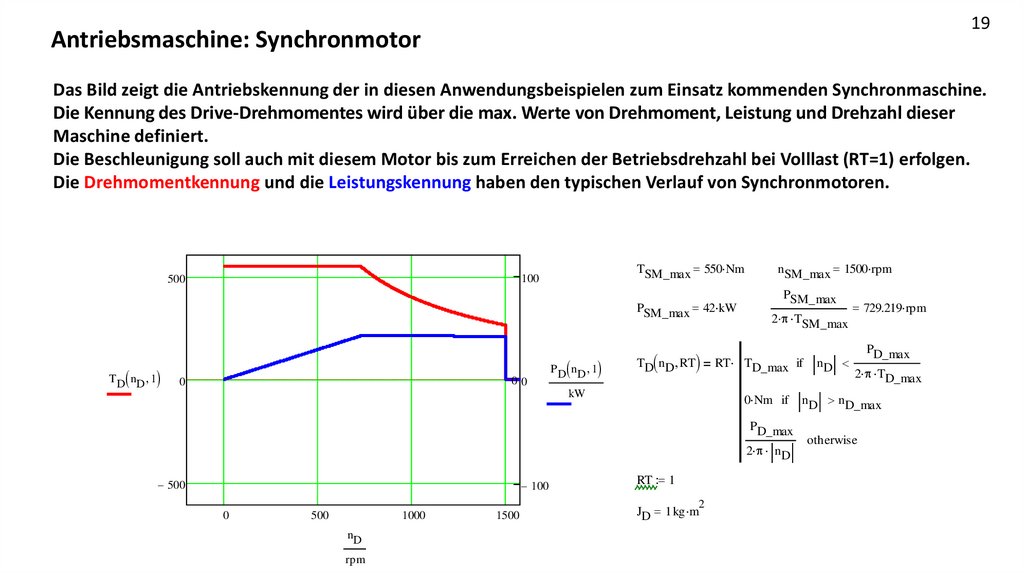

Das Bild zeigt die Antriebskennung der in diesen Anwendungsbeispielen zum Einsatz kommenden Synchronmaschine.

Die Kennung des Drive-Drehmomentes wird über die max. Werte von Drehmoment, Leistung und Drehzahl dieser

Maschine definiert.

Die Beschleunigung soll auch mit diesem Motor bis zum Erreichen der Betriebsdrehzahl bei Volllast (RT=1) erfolgen.

Die Drehmomentkennung und die Leistungskennung haben den typischen Verlauf von Synchronmotoren.

TSM_max 550 Nm

100

500

PSM_max 42 kW

T D nD 1

00

0

PD nD 1

TD n D RT

kW

n SM_max 1500 rpm

PSM_max

2 TSM_max

RT TD_max if

0 Nm if

PD_max

2 n D

500

100

RT 1

2

0

500

1000

nD

rpm

1500

JD 1 kg m

nD

729.219 rpm

PD_max

2 TD_max

n D n D_max

otherwise

20.

20Antriebsmaschine: Synchronmotor

Das Bild zeigt die Antriebskennung der in diesen Anwendungsbeispielen zum Einsatz kommenden Synchronmaschine.

Die Kennung des Drive-Drehmomentes wird über die max. Werte von Drehmoment, Leistung und Drehzahl dieser

Maschine definiert.

Die Soll-Drehzahl in diesem Drive-System soll in dem Betriebspunkt bei 1350/min liegen. Dazu wird das Kennfeld im

Bereich dieser Soll-Drehzahl über den Regelwert RT so modifiziert, dass sich eine fallende Kennung wie bei einem

Asynchronmotor ergibt. Der Grund dafür wird später noch erläutert.

1350

TSM_max 550 Nm

100

500

PSM_max 42 kW

T D nD 1

00

0

PD nD 1

TD n D RT

kW

n SM_max 1500 rpm

PSM_max

2 TSM_max

RT TD_max if

0 Nm if

n D_soll 1350 rpm

PD_max

2 n D

500

100

RT 1

2

0

500

1000

nD

rpm

1500

JD 1 kg m

nD

729.219 rpm

PD_max

2 TD_max

n D n D_max

otherwise

21.

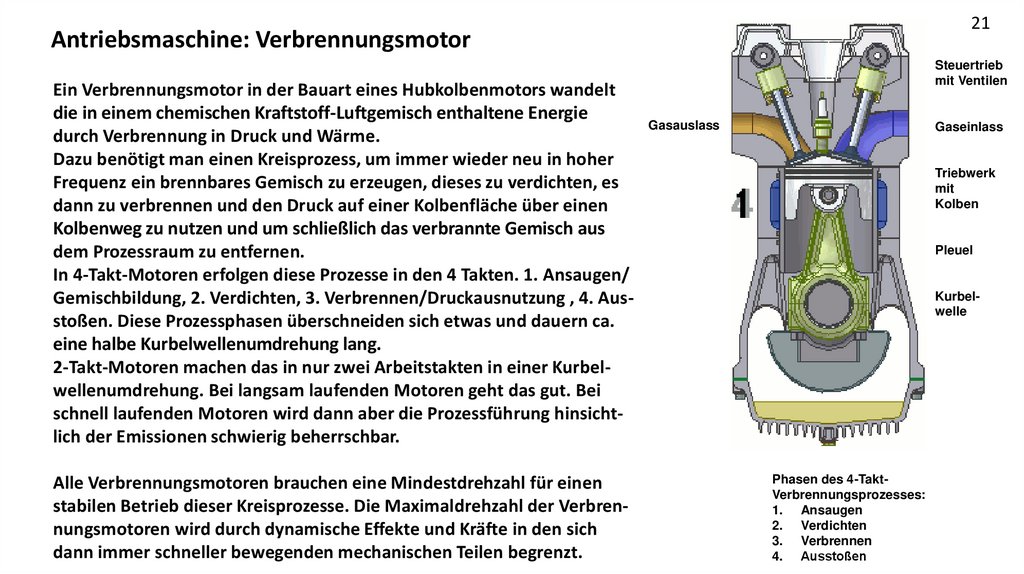

21Antriebsmaschine: Verbrennungsmotor

Ein Verbrennungsmotor in der Bauart eines Hubkolbenmotors wandelt

die in einem chemischen Kraftstoff-Luftgemisch enthaltene Energie

durch Verbrennung in Druck und Wärme.

Dazu benötigt man einen Kreisprozess, um immer wieder neu in hoher

Frequenz ein brennbares Gemisch zu erzeugen, dieses zu verdichten, es

dann zu verbrennen und den Druck auf einer Kolbenfläche über einen

Kolbenweg zu nutzen und um schließlich das verbrannte Gemisch aus

dem Prozessraum zu entfernen.

In 4-Takt-Motoren erfolgen diese Prozesse in den 4 Takten. 1. Ansaugen/

Gemischbildung, 2. Verdichten, 3. Verbrennen/Druckausnutzung , 4. Ausstoßen. Diese Prozessphasen überschneiden sich etwas und dauern ca.

eine halbe Kurbelwellenumdrehung lang.

2-Takt-Motoren machen das in nur zwei Arbeitstakten in einer Kurbelwellenumdrehung. Bei langsam laufenden Motoren geht das gut. Bei

schnell laufenden Motoren wird dann aber die Prozessführung hinsichtlich der Emissionen schwierig beherrschbar.

Alle Verbrennungsmotoren brauchen eine Mindestdrehzahl für einen

stabilen Betrieb dieser Kreisprozesse. Die Maximaldrehzahl der Verbrennungsmotoren wird durch dynamische Effekte und Kräfte in den sich

dann immer schneller bewegenden mechanischen Teilen begrenzt.

Steuertrieb

mit Ventilen

Gasauslass

Gaseinlass

Triebwerk

mit

Kolben

Pleuel

Kurbelwelle

Phasen des 4-TaktVerbrennungsprozesses:

1. Ansaugen

2. Verdichten

3. Verbrennen

4. Ausstoßen

22.

22Antriebsmaschine: Verbrennungsmotor

Das Kennfeld eines Verbrennungsmotor mit Aufladung für eine gute Befüllung mit Frischgas bei geringen Drehzahlen

ähnelt dem Kennfeld einer Synchronmaschine mit dem Unterschied, dass der Verbrennungsmotor eine Mindestdrehzahl benötigt.

Die Kennung des Drive-Drehmomentes wird wieder über die max. Werte von Drehmoment, Leistung und Drehzahl

dieser Maschine definiert plus der Mindestdrehzahl und den Drehmomentgradienten bei der Mindestdrehzahl und

der Maximaldrehzahl.

200

TVM_max 200 Nm

100

PVM_max 40 kW

100

T D nD 1

00

0

PD nD 1

n VM_max 2800 rpm

PVM_max

2 TVM_max

1910 rpm

PVM_max

max 0 Nm

dTdn start n D n VM_max if

2 n D

kW

100

PVM_max

2 n D

100

200

RT 1

0

1000

2000

nD

rpm

TD n D RT RT min TVM_max max 0 Nm dTdn start n D n VM_min if

3000

2

JD 0.15 kg m

otherwise

nD

PVM_max

2 TVM_max

n D n VM_max

23.

23Antriebsmaschine: Verbrennungsmotor

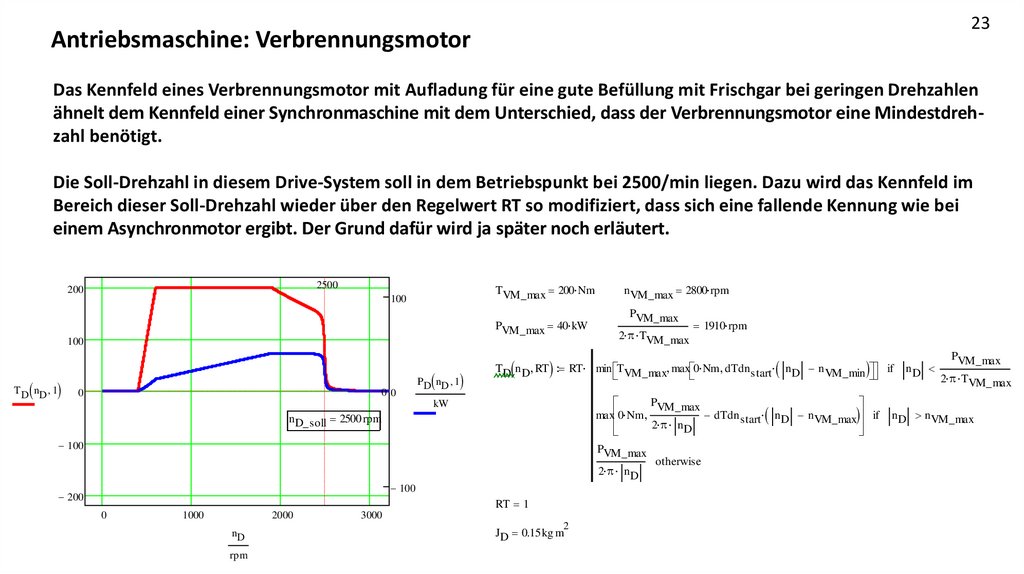

Das Kennfeld eines Verbrennungsmotor mit Aufladung für eine gute Befüllung mit Frischgar bei geringen Drehzahlen

ähnelt dem Kennfeld einer Synchronmaschine mit dem Unterschied, dass der Verbrennungsmotor eine Mindestdrehzahl benötigt.

Die Soll-Drehzahl in diesem Drive-System soll in dem Betriebspunkt bei 2500/min liegen. Dazu wird das Kennfeld im

Bereich dieser Soll-Drehzahl wieder über den Regelwert RT so modifiziert, dass sich eine fallende Kennung wie bei

einem Asynchronmotor ergibt. Der Grund dafür wird ja später noch erläutert.

2500

200

TVM_max 200 Nm

100

PVM_max 40 kW

100

T D nD 1

00

0

PD nD 1

n VM_max 2800 rpm

PVM_max

2 TVM_max

PVM_max

max 0 Nm

dTdn start n D n VM_max if

2 n D

n D_soll 2500 rpm

PVM_max

2 n D

100

RT 1

1000

2000

nD

rpm

100

0

TD n D RT RT min TVM_max max 0 Nm dTdn start n D n VM_min if

kW

200

1910 rpm

3000

2

JD 0.15 kg m

otherwise

nD

PVM_max

2 TVM_max

n D n VM_max

24.

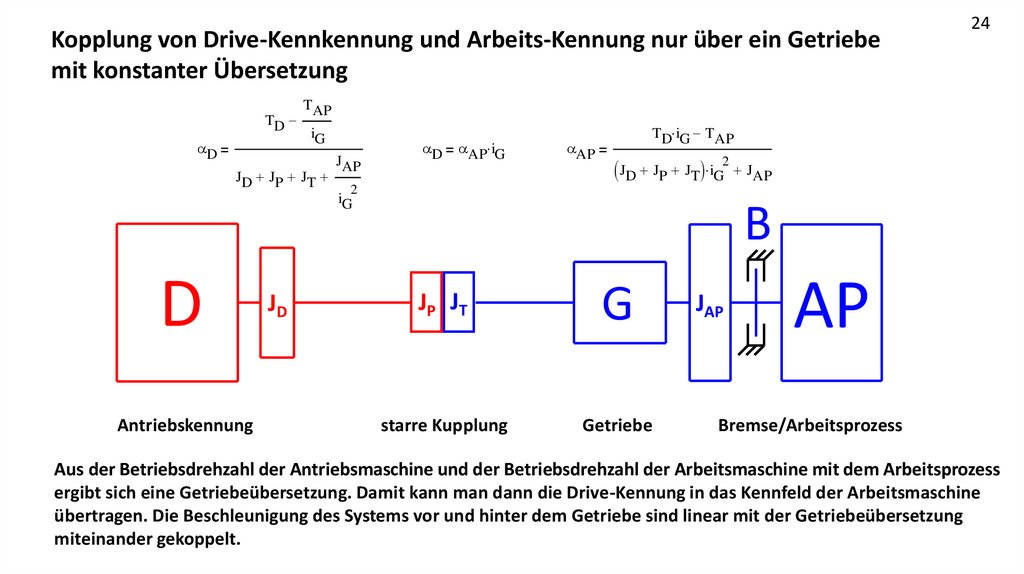

Kopplung von Drive-Kennkennung und Arbeits-Kennung nur über ein Getriebemit konstanter Übersetzung

TAP

TD

iG

D

JD JP JT

JAP

D

AP iG

AP

TD iG TAP

JD JP JT iG2 JAP

2

iG

D

Antriebskennung

JD

24

B

JP JT

G

starre Kupplung

Getriebe

JAP

AP

Bremse/Arbeitsprozess

Aus der Betriebsdrehzahl der Antriebsmaschine und der Betriebsdrehzahl der Arbeitsmaschine mit dem Arbeitsprozess

ergibt sich eine Getriebeübersetzung. Damit kann man dann die Drive-Kennung in das Kennfeld der Arbeitsmaschine

übertragen. Die Beschleunigung des Systems vor und hinter dem Getriebe sind linear mit der Getriebeübersetzung

miteinander gekoppelt.

25.

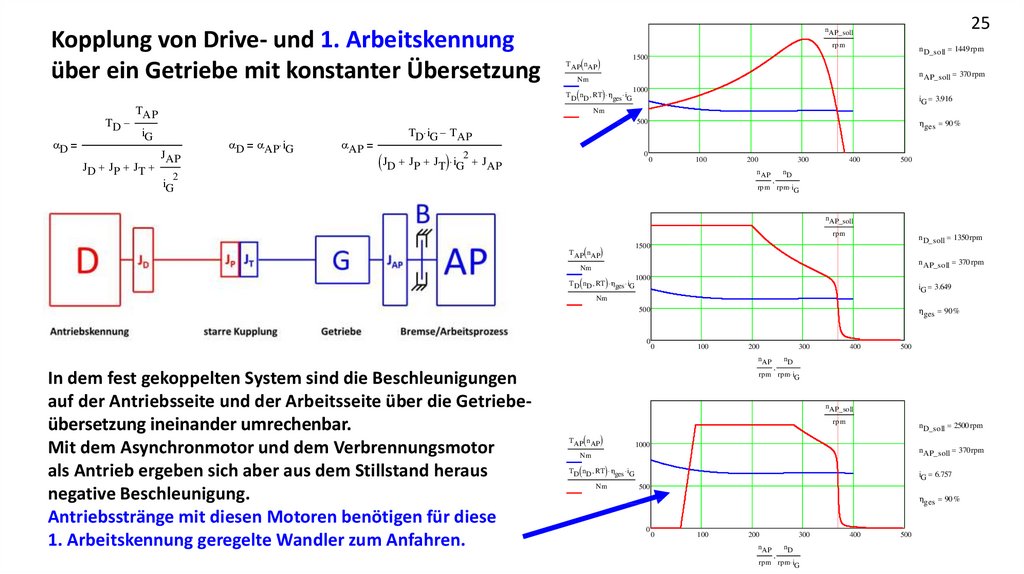

Kopplung von Drive- und 1. Arbeitskennungüber ein Getriebe mit konstanter Übersetzung

rpm

T AP nAP

n AP_soll 370 rpm

Nm

TAP

1000

iG 3.916

Nm

TD

iG

JD JP JT

n D_soll 1449 rpm

1500

T D nD RT ges iG

D

25

nAP_soll

JAP

D

AP iG

AP

ges 90 %

500

TD iG TAP

JD JP JT iG2 JAP

0

0

100

200

300

nAP

2

400

500

nD

rpm rpm iG

iG

nAP_soll

rpm

T AP nAP

n D_soll 1350 rpm

1500

n AP_soll 370 rpm

Nm

T D nD RT ges iG

1000

iG 3.649

Nm

ges 90 %

500

0

0

100

200

nAP

In dem fest gekoppelten System sind die Beschleunigungen

auf der Antriebsseite und der Arbeitsseite über die Getriebeübersetzung ineinander umrechenbar.

Mit dem Asynchronmotor und dem Verbrennungsmotor

als Antrieb ergeben sich aber aus dem Stillstand heraus

negative Beschleunigung.

Antriebsstränge mit diesen Motoren benötigen für diese

1. Arbeitskennung geregelte Wandler zum Anfahren.

300

400

500

nD

rpm rpm iG

nAP_soll

rpm

T AP nAP

n D_soll 2500 rpm

1000

n AP_soll 370 rpm

Nm

T D nD RT ges iG

Nm

iG 6.757

500

ges 90 %

0

0

100

200

nAP

300

nD

rpm rpm iG

400

500

26.

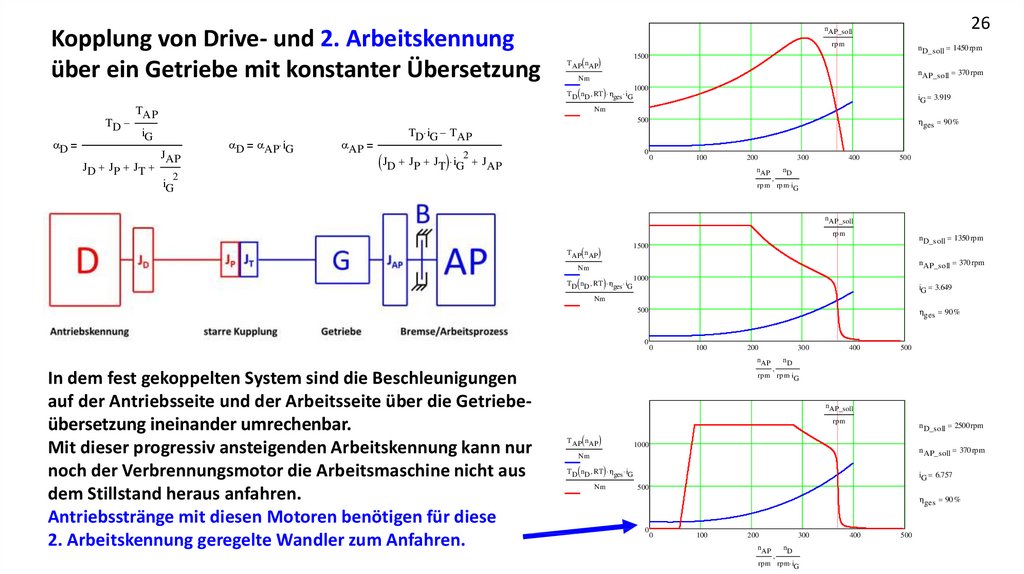

Kopplung von Drive- und 2. Arbeitskennungüber ein Getriebe mit konstanter Übersetzung

rpm

T AP nAP

n AP_soll 370 rpm

Nm

D

JD JP JT

n D_soll 1450 rpm

1500

T D nD RT ges iG

TAP

TD

iG

26

nAP_soll

1000

iG 3.919

Nm

ges 90 %

500

JAP

D

AP iG

AP

TD iG TAP

JD JP JT iG2 JAP

0

0

100

200

300

nAP

2

400

500

nD

rpm rpm iG

iG

nAP_soll

rpm

T AP nAP

n D_soll 1350 rpm

1500

n AP_soll 370 rpm

Nm

T D nD RT ges iG

1000

iG 3.649

Nm

ges 90 %

500

0

0

100

200

nAP

In dem fest gekoppelten System sind die Beschleunigungen

auf der Antriebsseite und der Arbeitsseite über die Getriebeübersetzung ineinander umrechenbar.

Mit dieser progressiv ansteigenden Arbeitskennung kann nur

noch der Verbrennungsmotor die Arbeitsmaschine nicht aus

dem Stillstand heraus anfahren.

Antriebsstränge mit diesen Motoren benötigen für diese

2. Arbeitskennung geregelte Wandler zum Anfahren.

300

400

500

nD

rpm rpm iG

nAP_soll

rpm

T AP nAP

n D_soll 2500 rpm

1000

n AP_soll 370 rpm

Nm

T D nD RT ges iG

Nm

iG 6.757

500

ges 90 %

0

0

100

200

nAP

300

nD

rpm rpm iG

400

500

27.

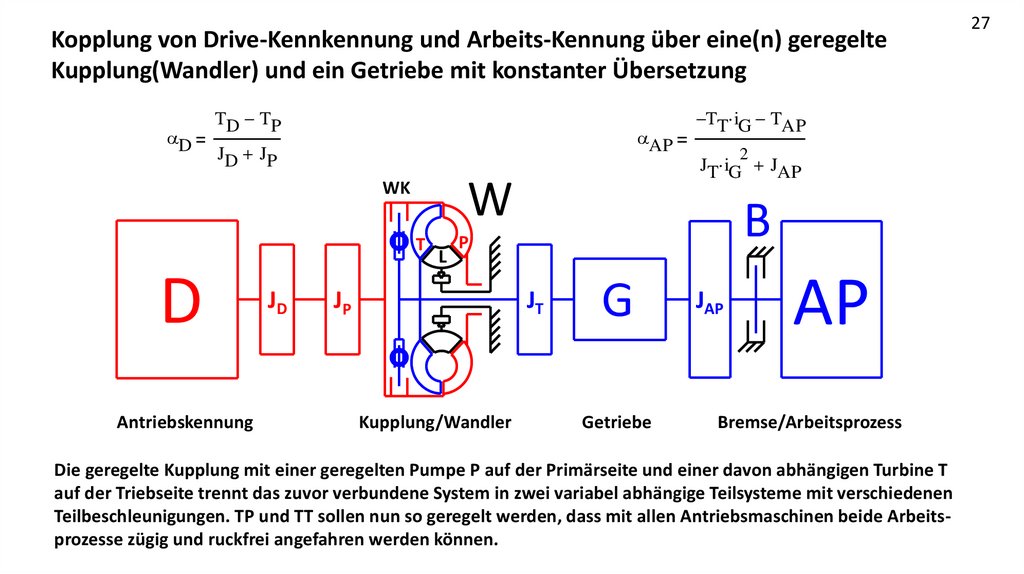

Kopplung von Drive-Kennkennung und Arbeits-Kennung über eine(n) geregelteKupplung(Wandler) und ein Getriebe mit konstanter Übersetzung

D

TD TP

AP

JD JP

W

WK

T

D

Antriebskennung

JD

L

TT iG TAP

2

JT iG JAP

B

P

JT

JP

Kupplung/Wandler

G

Getriebe

JAP

AP

Bremse/Arbeitsprozess

Die geregelte Kupplung mit einer geregelten Pumpe P auf der Primärseite und einer davon abhängigen Turbine T

auf der Triebseite trennt das zuvor verbundene System in zwei variabel abhängige Teilsysteme mit verschiedenen

Teilbeschleunigungen. TP und TT sollen nun so geregelt werden, dass mit allen Antriebsmaschinen beide Arbeitsprozesse zügig und ruckfrei angefahren werden können.

27

28.

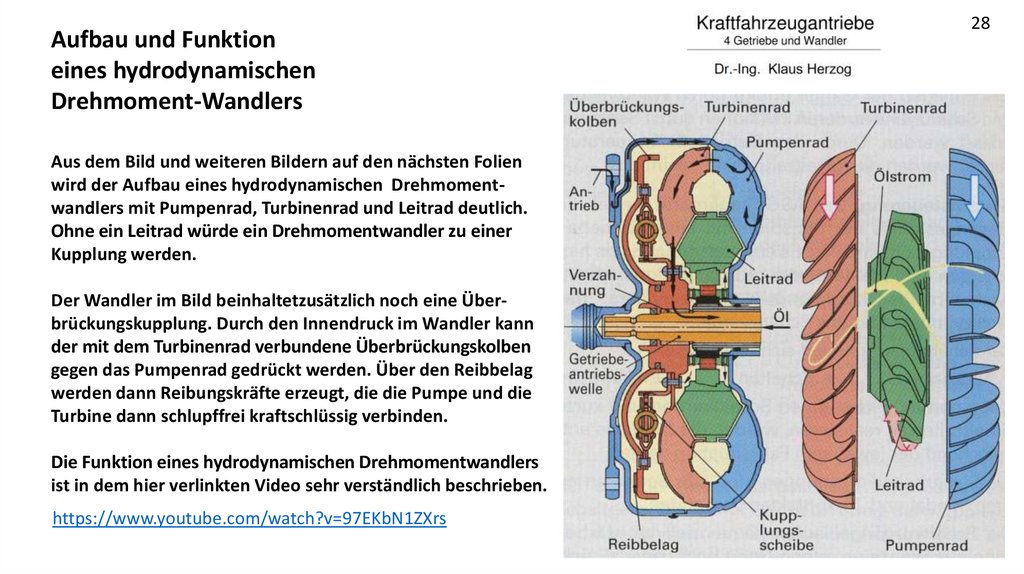

Aufbau und Funktioneines hydrodynamischen

Drehmoment-Wandlers

Aus dem Bild und weiteren Bildern auf den nächsten Folien

wird der Aufbau eines hydrodynamischen Drehmomentwandlers mit Pumpenrad, Turbinenrad und Leitrad deutlich.

Ohne ein Leitrad würde ein Drehmomentwandler zu einer

Kupplung werden.

Der Wandler im Bild beinhaltetzusätzlich noch eine Überbrückungskupplung. Durch den Innendruck im Wandler kann

der mit dem Turbinenrad verbundene Überbrückungskolben

gegen das Pumpenrad gedrückt werden. Über den Reibbelag

werden dann Reibungskräfte erzeugt, die die Pumpe und die

Turbine dann schlupffrei kraftschlüssig verbinden.

Die Funktion eines hydrodynamischen Drehmomentwandlers

ist in dem hier verlinkten Video sehr verständlich beschrieben.

https://www.youtube.com/watch?v=97EKbN1ZXrs

28

29.

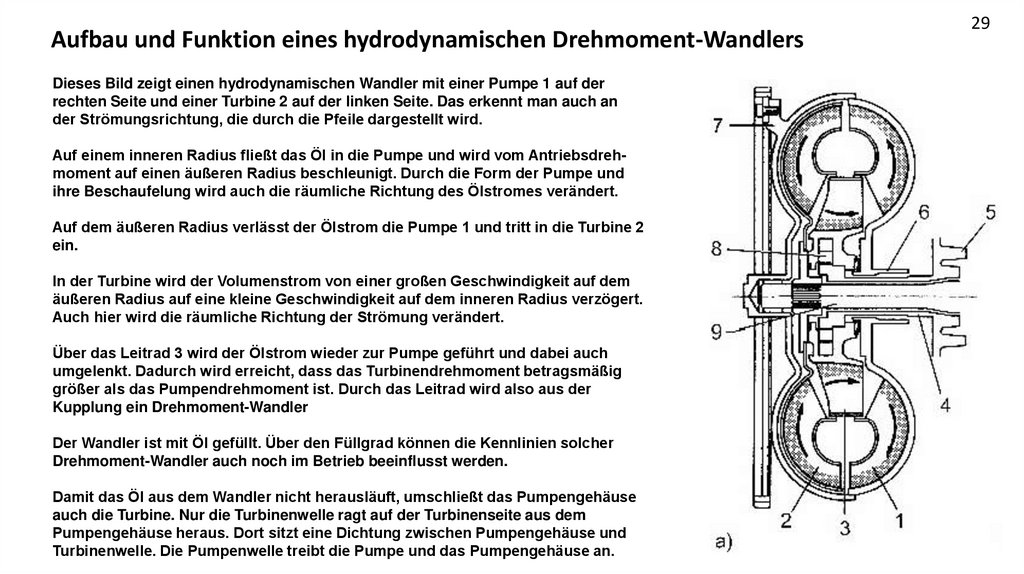

Aufbau und Funktion eines hydrodynamischen Drehmoment-WandlersDieses Bild zeigt einen hydrodynamischen Wandler mit einer Pumpe 1 auf der

rechten Seite und einer Turbine 2 auf der linken Seite. Das erkennt man auch an

der Strömungsrichtung, die durch die Pfeile dargestellt wird.

Auf einem inneren Radius fließt das Öl in die Pumpe und wird vom Antriebsdrehmoment auf einen äußeren Radius beschleunigt. Durch die Form der Pumpe und

ihre Beschaufelung wird auch die räumliche Richtung des Ölstromes verändert.

Auf dem äußeren Radius verlässt der Ölstrom die Pumpe 1 und tritt in die Turbine 2

ein.

In der Turbine wird der Volumenstrom von einer großen Geschwindigkeit auf dem

äußeren Radius auf eine kleine Geschwindigkeit auf dem inneren Radius verzögert.

Auch hier wird die räumliche Richtung der Strömung verändert.

Über das Leitrad 3 wird der Ölstrom wieder zur Pumpe geführt und dabei auch

umgelenkt. Dadurch wird erreicht, dass das Turbinendrehmoment betragsmäßig

größer als das Pumpendrehmoment ist. Durch das Leitrad wird also aus der

Kupplung ein Drehmoment-Wandler

Der Wandler ist mit Öl gefüllt. Über den Füllgrad können die Kennlinien solcher

Drehmoment-Wandler auch noch im Betrieb beeinflusst werden.

Damit das Öl aus dem Wandler nicht herausläuft, umschließt das Pumpengehäuse

auch die Turbine. Nur die Turbinenwelle ragt auf der Turbinenseite aus dem

Pumpengehäuse heraus. Dort sitzt eine Dichtung zwischen Pumpengehäuse und

Turbinenwelle. Die Pumpenwelle treibt die Pumpe und das Pumpengehäuse an.

29

30.

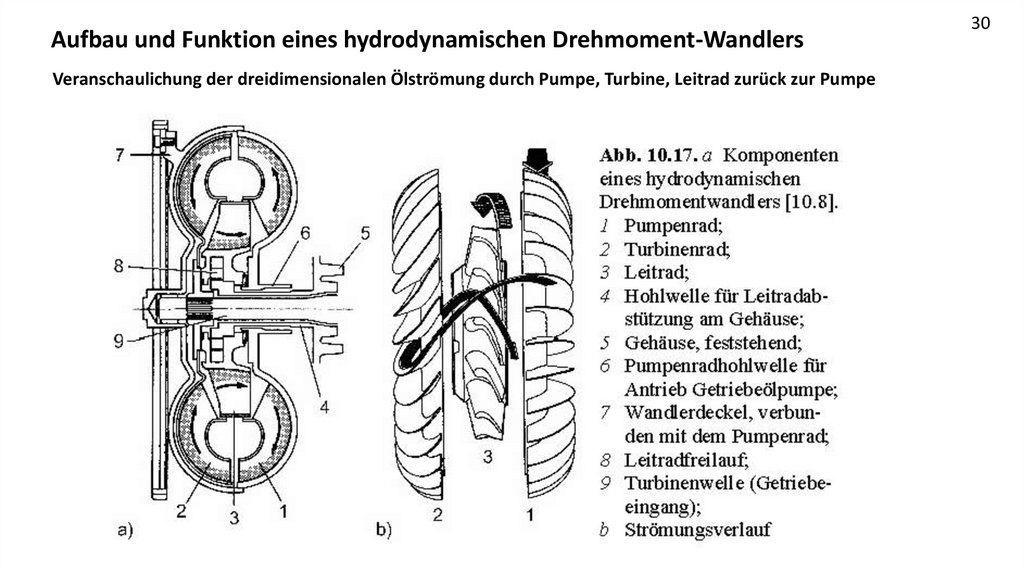

Aufbau und Funktion eines hydrodynamischen Drehmoment-WandlersVeranschaulichung der dreidimensionalen Ölströmung durch Pumpe, Turbine, Leitrad zurück zur Pumpe

30

31.

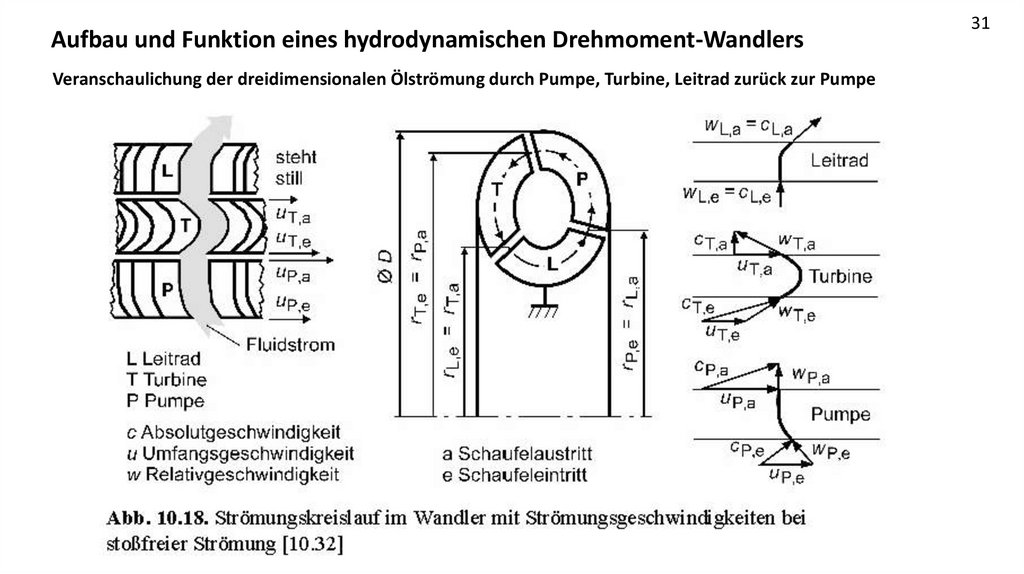

Aufbau und Funktion eines hydrodynamischen Drehmoment-WandlersVeranschaulichung der dreidimensionalen Ölströmung durch Pumpe, Turbine, Leitrad zurück zur Pumpe

31

32.

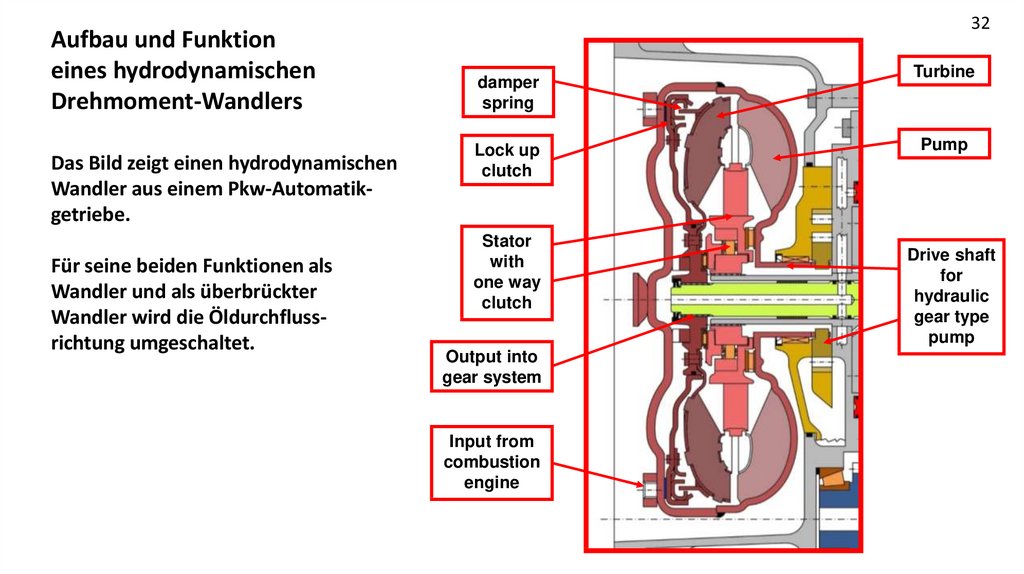

Aufbau und Funktioneines hydrodynamischen

Drehmoment-Wandlers

Das Bild zeigt einen hydrodynamischen

Wandler aus einem Pkw-Automatikgetriebe.

Für seine beiden Funktionen als

Wandler und als überbrückter

Wandler wird die Öldurchflussrichtung umgeschaltet.

32

damper

spring

Lock up

clutch

Stator

with

one way

clutch

Output into

gear system

Input from

combustion

engine

Turbine

Pump

Drive shaft

for

hydraulic

gear type

pump

33.

33Aufbau und Funktion

eines hydrodynamischen

Drehmoment-Wandlers

Durchströmung des

Wandlers während

der Wandlerfunktion.

Über den befüllenden

Volumenstrom wird

die Überbrückungskupplung geöffnet.

Der große Volumenstrom kann viel Verlustenergie aus dem

Wandler abführen.

big oil flow

through lock up clutch

even small oil pressure

opens

lock up clutch

oil feed

into

torque converter

if lock up clutch

shall be open

oil circulation

in torque

converter

34.

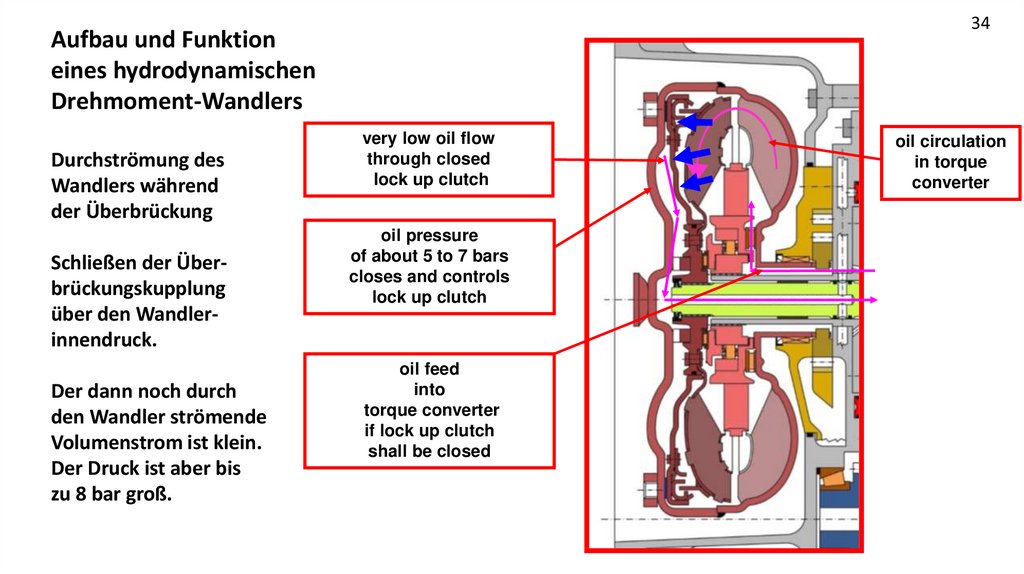

34Aufbau und Funktion

eines hydrodynamischen

Drehmoment-Wandlers

Durchströmung des

Wandlers während

der Überbrückung

Schließen der Überbrückungskupplung

über den Wandlerinnendruck.

Der dann noch durch

den Wandler strömende

Volumenstrom ist klein.

Der Druck ist aber bis

zu 8 bar groß.

very low oil flow

through closed

lock up clutch

oil pressure

of about 5 to 7 bars

closes and controls

lock up clutch

oil feed

into

torque converter

if lock up clutch

shall be closed

oil circulation

in torque

converter

35.

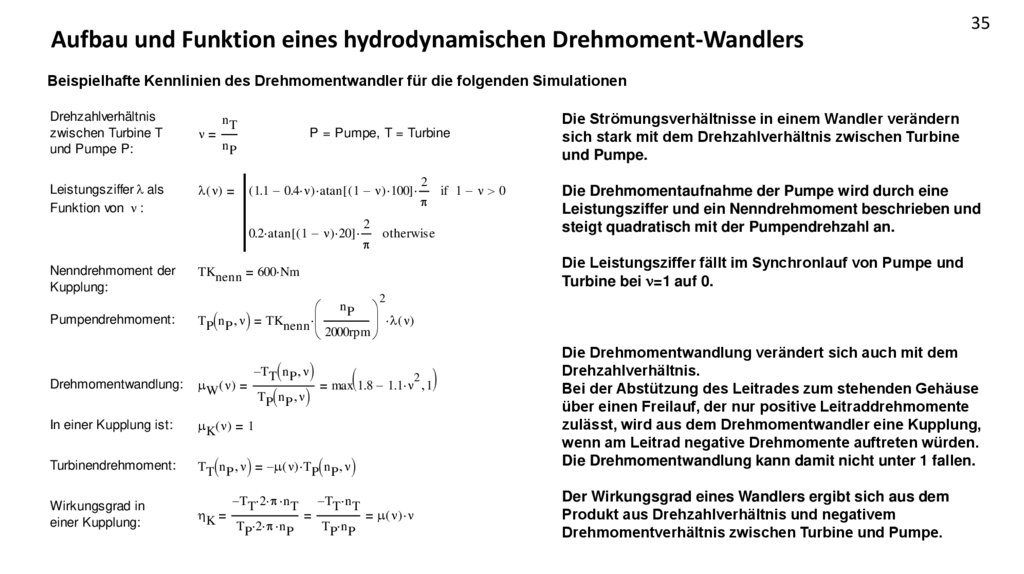

Aufbau und Funktion eines hydrodynamischen Drehmoment-Wandlers35

Beispielhafte Kennlinien des Drehmomentwandler für die folgenden Simulationen

Drehzahlverhältnis

zwischen Turbine T

und Pumpe P:

Leistungsziffer als

Funktion von n :

nT

n

P = Pumpe, T = Turbine

nP

( n)

( 1.1 0.4 n) atan [ ( 1 n) 100]

0.2 atan [ ( 1 n) 20]

Nenndrehmoment der

Kupplung:

Pumpendrehmoment:

Die Leistungsziffer fällt im Synchronlauf von Pumpe und

Turbine bei n=1 auf 0.

2

TP n P n

TT n P n

W ( n)

In einer Kupplung ist:

K( n)

1

Turbinendrehmoment:

TT n P n

K

otherwise

Die Drehmomentaufnahme der Pumpe wird durch eine

Leistungsziffer und ein Nenndrehmoment beschrieben und

steigt quadratisch mit der Pumpendrehzahl an.

nP

TKnenn

( n)

2000rpm

Drehmomentwandlung:

Wirkungsgrad in

einer Kupplung:

if 1 n 0

600 Nm

TKnenn

TP n P n

2

2

Die Strömungsverhältnisse in einem Wandler verändern

sich stark mit dem Drehzahlverhältnis zwischen Turbine

und Pumpe.

2

max 1.8 1.1 n 1

( n) TP n P n

TT 2 n T

TT n T

TP 2 n P

TP n P

( n) n

Die Drehmomentwandlung verändert sich auch mit dem

Drehzahlverhältnis.

Bei der Abstützung des Leitrades zum stehenden Gehäuse

über einen Freilauf, der nur positive Leitraddrehmomente

zulässt, wird aus dem Drehmomentwandler eine Kupplung,

wenn am Leitrad negative Drehmomente auftreten würden.

Die Drehmomentwandlung kann damit nicht unter 1 fallen.

Der Wirkungsgrad eines Wandlers ergibt sich aus dem

Produkt aus Drehzahlverhältnis und negativem

Drehmomentverhältnis zwischen Turbine und Pumpe.

36.

Aufbau und Funktion eines hydrodynamischen Drehmoment-Wandlers36

Beispielhafte Kennlinien des Drehmomentwandler für die folgenden Simulationen

Drehzahlverhältnis

zwischen Turbine T

und Pumpe P:

Leistungsziffer als

Funktion von n :

nT

n

P = Pumpe, T = Turbine

nP

( n)

( 1.1 0.4 n) atan [ ( 1 n) 100]

0.2 atan [ ( 1 n) 20]

Nenndrehmoment der

Kupplung:

Pumpendrehmoment:

Die Leistungsziffer fällt im Synchronlauf von Pumpe und

Turbine bei n=1 auf 0.

2

TP n P n

TT n P n

W ( n)

In einer Kupplung ist:

K( n)

1

Turbinendrehmoment:

TT n P n

K

otherwise

Die Drehmomentaufnahme der Pumpe wird durch eine

Leistungsziffer und ein Nenndrehmoment beschrieben und

steigt quadratisch mit der Pumpendrehzahl an.

nP

TKnenn

( n)

2000rpm

Drehmomentwandlung:

Wirkungsgrad in

einer Kupplung:

if 1 n 0

600 Nm

TKnenn

TP n P n

2

2

Die Strömungsverhältnisse in einem Wandler verändern

sich stark mit dem Drehzahlverhältnis zwischen Turbine

und Pumpe.

2

max 1.8 1.1 n 1

( n) TP n P n

TT 2 n T

TT n T

TP 2 n P

TP n P

( n) n

Die Drehmomentwandlung verändert sich auch mit dem

Drehzahlverhältnis.

Bei der Abstützung des Leitrades zum stehenden Gehäuse

über einen Freilauf, der nur positive Leitraddrehmomente

zulässt, wird aus dem Drehmomentwandler eine Kupplung,

wenn am Leitrad negative Drehmomente auftreten würden.

Die Drehmomentwandlung kann damit nicht unter 1 fallen.

Der Wirkungsgrad eines Wandlers ergibt sich aus dem

Produkt aus Drehzahlverhältnis und negativem

Drehmomentverhältnis zwischen Turbine und Pumpe.

37.

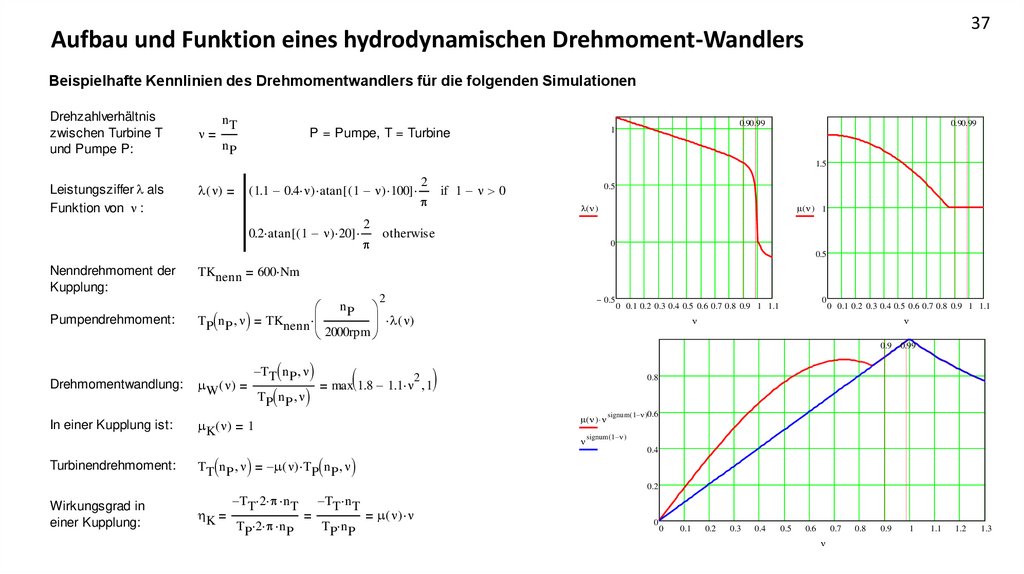

37Aufbau und Funktion eines hydrodynamischen Drehmoment-Wandlers

Beispielhafte Kennlinien des Drehmomentwandlers für die folgenden Simulationen

Drehzahlverhältnis

zwischen Turbine T

und Pumpe P:

nT

n

0.90.99

1

P = Pumpe, T = Turbine

0.90.99

nP

1.5

Leistungsziffer als

Funktion von n :

( n)

( 1.1 0.4 n) atan [ ( 1 n) 100]

0.2 atan [ ( 1 n) 20]

Nenndrehmoment der

Kupplung:

Pumpendrehmoment:

Drehmomentwandlung:

W ( n)

In einer Kupplung ist:

K( n)

Turbinendrehmoment:

if 1 n 0

0.5

( n )

otherwise

( n ) 1

0

0.5

600 Nm

TKnenn

TP n P n

2

2

0.5

2

nP

TKnenn

( n)

2000rpm

TP n P n

TT n P n

2

( n ) n

( n) TP n P n

n

0.9

0.99

0.9

1

0.8

n

TT n P n

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 1.1

n

max 1.8 1.1 n 1

1

0

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 1.1

signum( 1 n )0.6

signum ( 1 n )

0.4

0.2

Wirkungsgrad in

einer Kupplung:

K

TT 2 n T

TT n T

TP 2 n P

TP n P

( n) n

0

0

0.1

0.2

0.3

0.4

0.5

0.6

0.7

n

0.8

1.1

1.2

1.3

38.

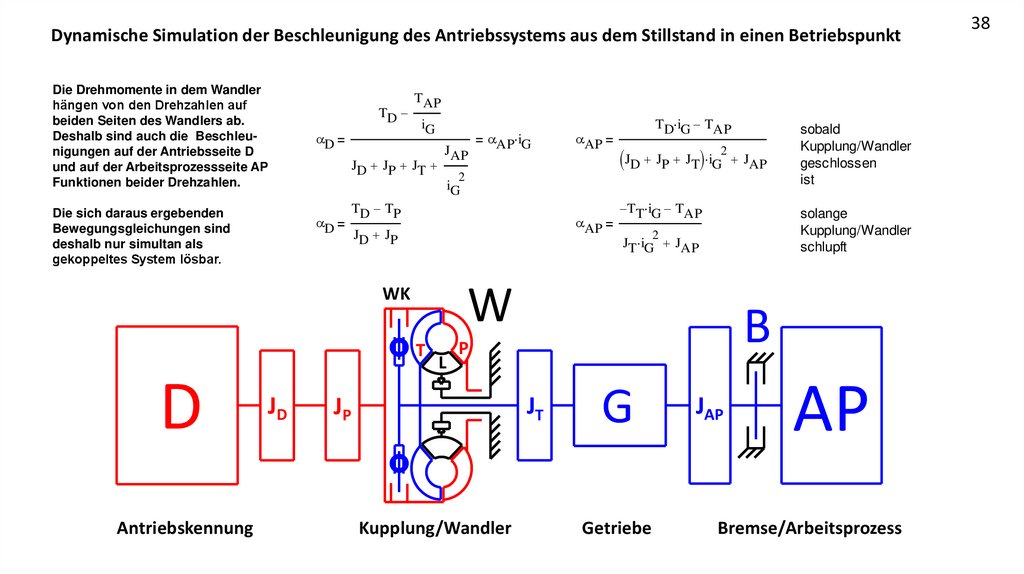

Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen BetriebspunktDie Drehmomente in dem Wandler

hängen von den Drehzahlen auf

beiden Seiten des Wandlers ab.

Deshalb sind auch die Beschleunigungen auf der Antriebsseite D

und auf der Arbeitsprozessseite AP

Funktionen beider Drehzahlen.

Die sich daraus ergebenden

Bewegungsgleichungen sind

deshalb nur simultan als

gekoppeltes System lösbar.

TD

D

TAP

iG

JD JP JT

JAP

D

Antriebskennung

TD iG TAP

JD JP JT iG2 JAP

2

TD TP

AP

JD JP

TT iG TAP

L

2

JT iG JAP

B

P

JT

JP

Kupplung/Wandler

sobald

Kupplung/Wandler

geschlossen

ist

solange

Kupplung/Wandler

schlupft

W

T

JD

AP

iG

WK

D

AP iG

G

Getriebe

JAP

AP

Bremse/Arbeitsprozess

38

39.

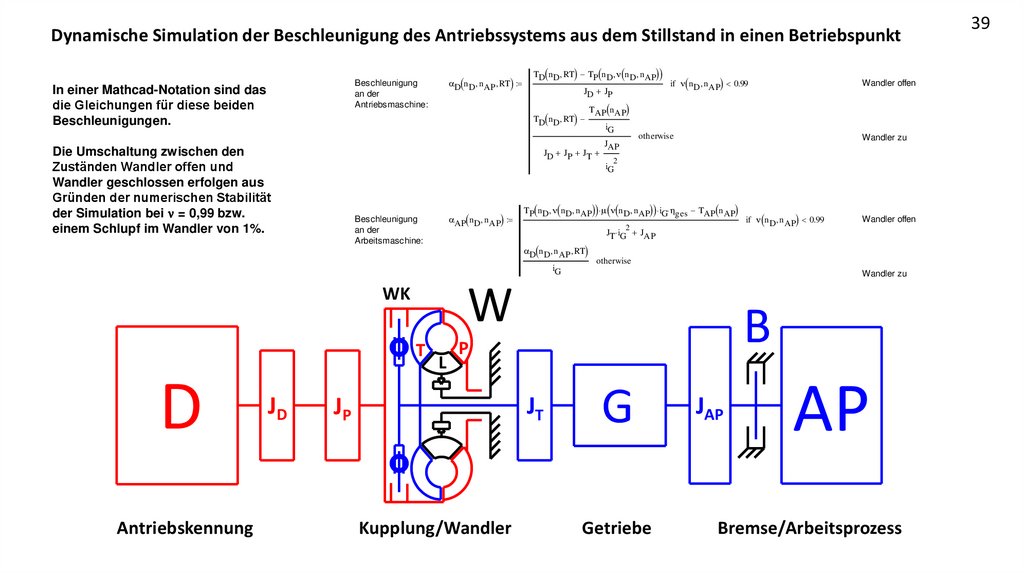

Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen BetriebspunktIn einer Mathcad-Notation sind das

die Gleichungen für diese beiden

Beschleunigungen.

D n D n AP RT

Beschleunigung

an der

Antriebsmaschine:

if n n D n AP 0.99

Wandler offen

iG

otherwise

JAP

Wandler zu

2

iG

AP n D n AP

Beschleunigung

an der

Arbeitsmaschine:

2

JT iG JAP

L

Wandler offen

B

JT

Kupplung/Wandler

Wandler zu

P

JP

if n n D n AP 0.99

otherwise

W

T

TP n D n n D n AP n n D n AP iG ges TAP n AP

D n D n AP RT

WK

Antriebskennung

TAP n AP

JD JP JT

iG

JD

JD JP

TD n D RT

Die Umschaltung zwischen den

Zuständen Wandler offen und

Wandler geschlossen erfolgen aus

Gründen der numerischen Stabilität

der Simulation bei n = 0,99 bzw.

einem Schlupf im Wandler von 1%.

D

TD n D RT TP n D n n D n AP

G

Getriebe

JAP

AP

Bremse/Arbeitsprozess

39

40.

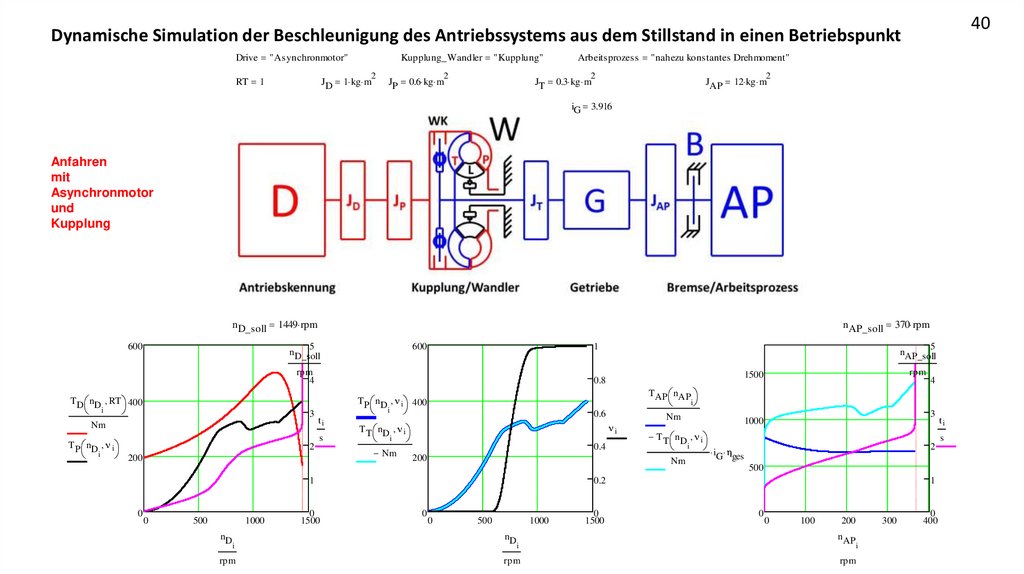

40Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt

Drive "Asynchronmotor"

Kupplung_Wandler "Kupplung"

2

RT 1

JD 1 kg m

2

Arbeitsprozess "nahezu konstantes Drehmoment"

2

JP 0.6 kg m

2

JT 0.3 kg m

JAP 12 kg m

iG 3.916

Anfahren

mit

Asynchronmotor

und

Kupplung

n D_soll 1449 rpm

600

n AP_soll 370 rpm

5

nD_soll

600

1

rpm

4

3

Nm

i

ti

s

T P nD n i

2

200

i

0.6

T T nD n i

i

Nm

ni

0.4

200

0

500

1000

nD

i

rpm

0

1500

i

Nm

3

1000

T T nD n i

Nm

1

0

i

0

500

1000

nD

i

rpm

0

1500

ti

s

i

2

G ges

500

0.2

0

4

T AP nAP

T P nD n i 400

i

rpm

1500

0.8

T D nD RT 400

5

nAP_soll

1

0

0

100

200

nAP

300

i

rpm

0

400

41.

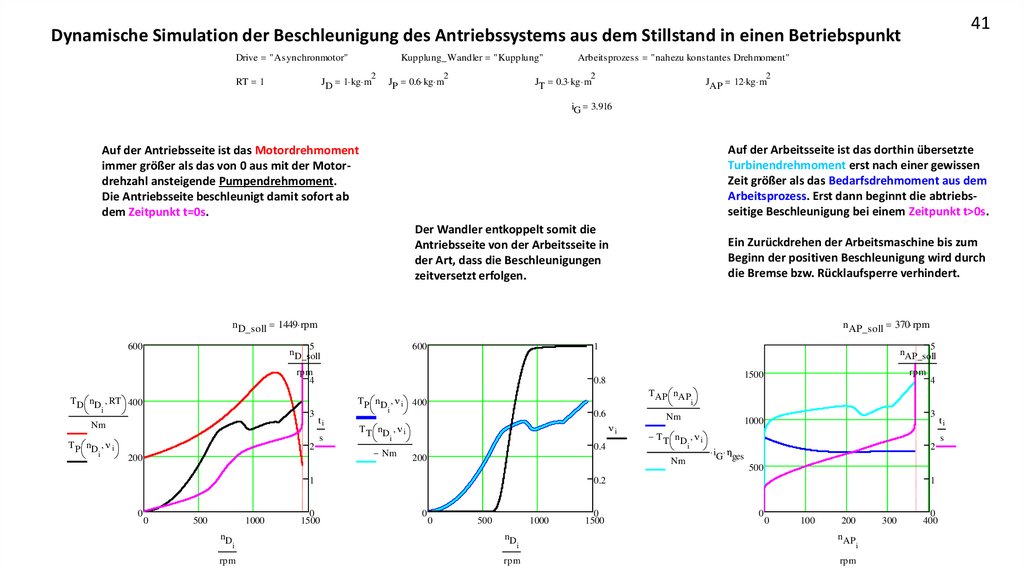

41Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt

Drive "Asynchronmotor"

Kupplung_Wandler "Kupplung"

2

RT 1

JD 1 kg m

2

Arbeitsprozess "nahezu konstantes Drehmoment"

2

JP 0.6 kg m

2

JT 0.3 kg m

JAP 12 kg m

iG 3.916

Auf der Arbeitsseite ist das dorthin übersetzte

Turbinendrehmoment erst nach einer gewissen

Zeit größer als das Bedarfsdrehmoment aus dem

Arbeitsprozess. Erst dann beginnt die abtriebsseitige Beschleunigung bei einem Zeitpunkt t>0s.

Auf der Antriebsseite ist das Motordrehmoment

immer größer als das von 0 aus mit der Motordrehzahl ansteigende Pumpendrehmoment.

Die Antriebsseite beschleunigt damit sofort ab

dem Zeitpunkt t=0s.

Der Wandler entkoppelt somit die

Antriebsseite von der Arbeitsseite in

der Art, dass die Beschleunigungen

zeitversetzt erfolgen.

Ein Zurückdrehen der Arbeitsmaschine bis zum

Beginn der positiven Beschleunigung wird durch

die Bremse bzw. Rücklaufsperre verhindert.

n D_soll 1449 rpm

600

n AP_soll 370 rpm

5

nD_soll

600

1

rpm

4

3

Nm

i

ti

s

T P nD n i

2

200

i

0.6

T T nD n i

i

Nm

ni

0.4

200

0

500

1000

nD

i

rpm

0

1500

i

Nm

3

1000

T T nD n i

Nm

1

0

i

0

500

1000

nD

i

rpm

0

1500

ti

s

i

2

G ges

500

0.2

0

4

T AP nAP

T P nD n i 400

i

rpm

1500

0.8

T D nD RT 400

5

nAP_soll

1

0

0

100

200

nAP

300

i

rpm

0

400

42.

42Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt

Drive "Asynchronmotor"

Kupplung_Wandler "Kupplung"

2

RT 1

JD 1 kg m

2

Arbeitsprozess "nahezu konstantes Drehmoment"

2

JP 0.6 kg m

2

JT 0.3 kg m

JAP 12 kg m

iG 3.916

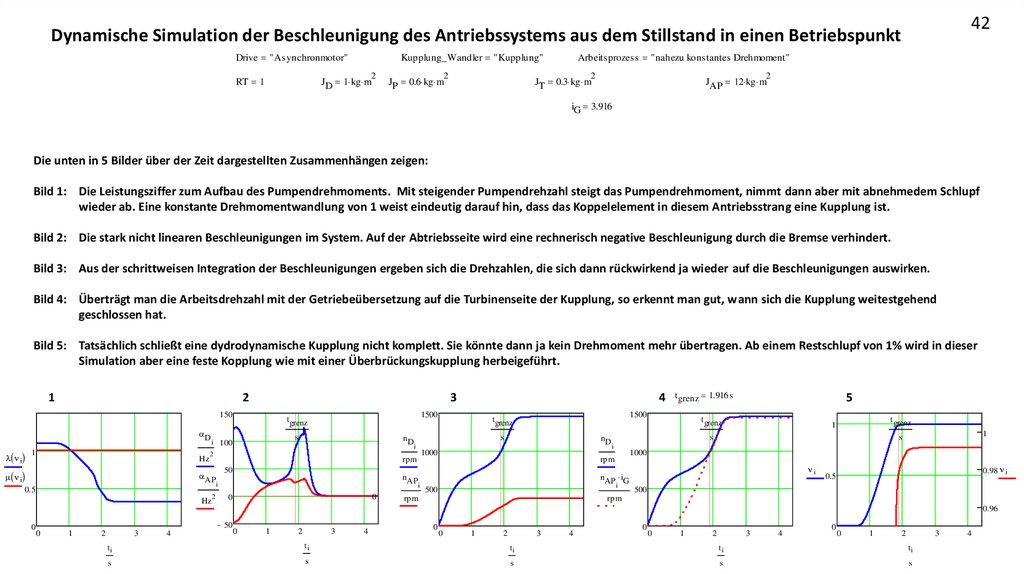

Die unten in 5 Bilder über der Zeit dargestellten Zusammenhängen zeigen:

Bild 1: Die Leistungsziffer zum Aufbau des Pumpendrehmoments. Mit steigender Pumpendrehzahl steigt das Pumpendrehmoment, nimmt dann aber mit abnehmedem Schlupf

wieder ab. Eine konstante Drehmomentwandlung von 1 weist eindeutig darauf hin, dass das Koppelelement in diesem Antriebsstrang eine Kupplung ist.

Bild 2: Die stark nicht linearen Beschleunigungen im System. Auf der Abtriebsseite wird eine rechnerisch negative Beschleunigung durch die Bremse verhindert.

Bild 3: Aus der schrittweisen Integration der Beschleunigungen ergeben sich die Drehzahlen, die sich dann rückwirkend ja wieder auf die Beschleunigungen auswirken.

Bild 4: Überträgt man die Arbeitsdrehzahl mit der Getriebeübersetzung auf die Turbinenseite der Kupplung, so erkennt man gut, wann sich die Kupplung weitestgehend

geschlossen hat.

Bild 5: Tatsächlich schließt eine dydrodynamische Kupplung nicht komplett. Sie könnte dann ja kein Drehmoment mehr übertragen. Ab einem Restschlupf von 1% wird in dieser

Simulation aber eine feste Kopplung wie mit einer Überbrückungskupplung herbeigeführt.

1

2

3

150

D

n i

1

Hz

n i

1500

t grenz

s

i 100

nD

2

AP

0.5

Hz

2

4

nAP

i

0

0

t grenz

nD

1000

rpm

50

1500

s

i

i

t grenz 1.916 s

5

t grenz

s

i

ni

nAP iG

i

500

1

s

1000

rpm

rpm

t grenz

1

0.98 n i

0.5

500

rpm

0.96

0

50

0

1

2

3

4

0

1

2

3

4

0

0

1

2

3

4

0

0

1

2

3

4

0

0

1

2

3

ti

ti

ti

ti

ti

s

s

s

s

s

4

43.

43Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt

Drive "Asynchronmotor"

Kupplung_Wandler "Kupplung"

2

RT 1

JD 1 kg m

2

Arbeitsprozess "nahezu konstantes Drehmoment"

2

JP 0.6 kg m

2

JT 0.3 kg m

JAP 12 kg m

iG 3.916

Verlustleistung in Kupplung/Wandler:

5

Diese beiden Bilder verdeutlichen

abschließend die Verlustleistung

und die Verlustenergie in der

Kupplung bzw. dem Wandler.

Darüber lassen sich dann noch

die Kennlinien der Kupplung

bzw. des Wandlers hinsichtlich

Energieeffizienz optimieren.

Verlustenergie während des Kupplungsvorgangs:

s

4

15

PVK

i

t grenz

3

10

kW

WVK 4.787 W h

15

ti

PVK

i

s

kW

2

5

tgrenz 1.916 s

WVK

10

t grenz kW

5

1

0

0

500

1000

nD

i

rpm

0

1500

0

0

1

2

3

ti

s

4

WVK

t grenz

8.993 kW

44.

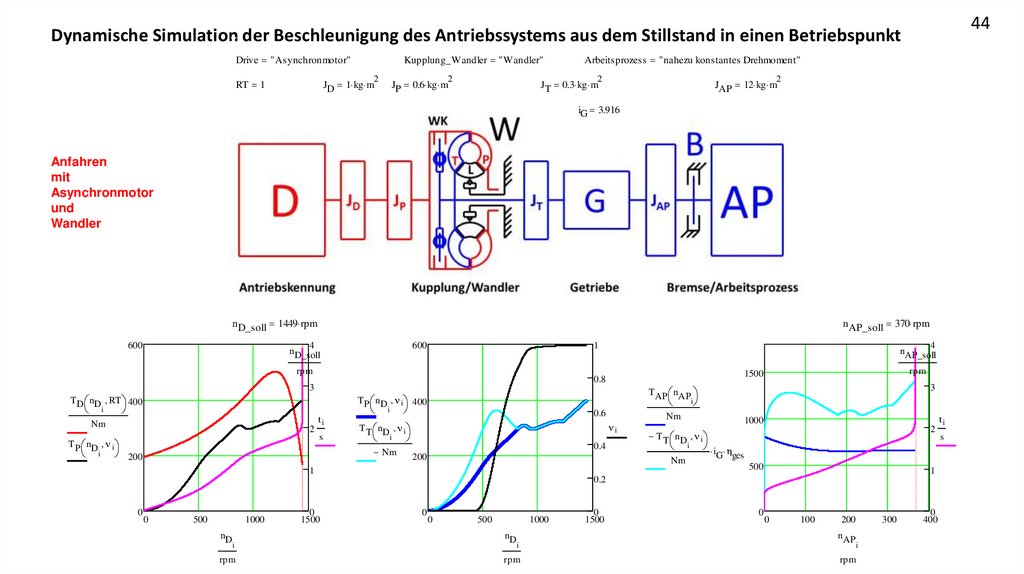

44Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt

Drive "Asynchronmotor"

Kupplung_Wandler "Wandler"

2

RT 1

2

JD 1 kg m

Arbeitsprozess "nahezu konstantes Drehmoment"

2

JP 0.6 kg m

2

JT 0.3 kg m

JAP 12 kg m

iG 3.916

Anfahren

mit

Asynchronmotor

und

Wandler

n D_soll 1449 rpm

600

n AP_soll 370 rpm

4

nD_soll

600

1

rpm

3

Nm

2

T P nD n i

i

ti

s

0.6

T T nD n i

i

Nm

200

i

3

T AP nAP

T P nD n i 400

i

rpm

1500

0.8

T D nD RT 400

4

nAP_soll

ni

0.4

200

Nm

1000

T T nD n i

Nm

1

i

i

2

i

G ges

500

1

0.2

0

0

500

1000

nD

i

rpm

0

1500

0

0

500

1000

nD

i

rpm

0

1500

0

0

100

200

nAP

300

i

rpm

0

400

ti

s

45.

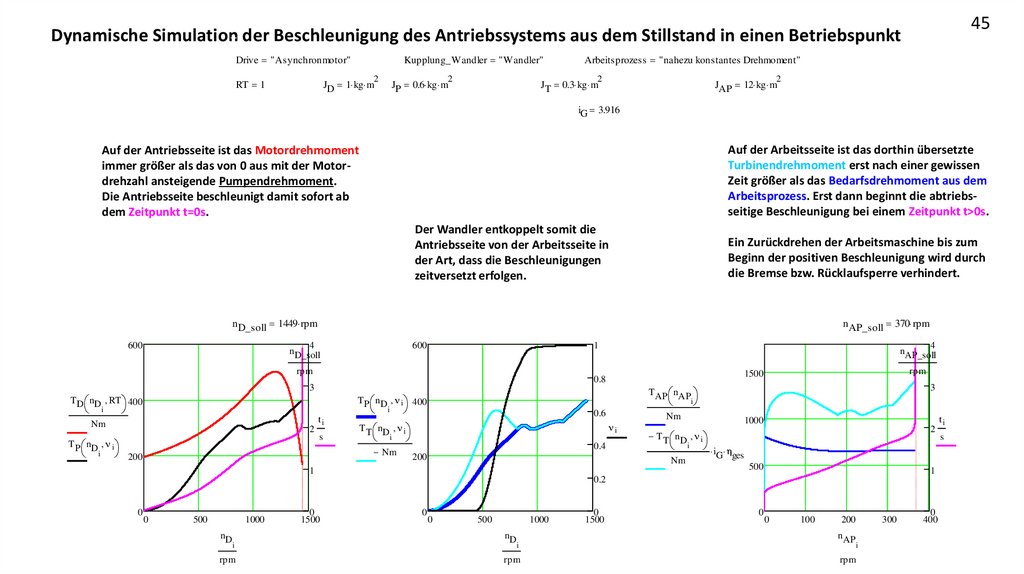

45Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt

Drive "Asynchronmotor"

Kupplung_Wandler "Wandler"

2

RT 1

2

JD 1 kg m

Arbeitsprozess "nahezu konstantes Drehmoment"

2

JP 0.6 kg m

2

JT 0.3 kg m

JAP 12 kg m

iG 3.916

Auf der Arbeitsseite ist das dorthin übersetzte

Turbinendrehmoment erst nach einer gewissen

Zeit größer als das Bedarfsdrehmoment aus dem

Arbeitsprozess. Erst dann beginnt die abtriebsseitige Beschleunigung bei einem Zeitpunkt t>0s.

Auf der Antriebsseite ist das Motordrehmoment

immer größer als das von 0 aus mit der Motordrehzahl ansteigende Pumpendrehmoment.

Die Antriebsseite beschleunigt damit sofort ab

dem Zeitpunkt t=0s.

Der Wandler entkoppelt somit die

Antriebsseite von der Arbeitsseite in

der Art, dass die Beschleunigungen

zeitversetzt erfolgen.

Ein Zurückdrehen der Arbeitsmaschine bis zum

Beginn der positiven Beschleunigung wird durch

die Bremse bzw. Rücklaufsperre verhindert.

n D_soll 1449 rpm

600

n AP_soll 370 rpm

4

nD_soll

600

1

rpm

3

Nm

2

T P nD n i

i

ti

s

0.6

T T nD n i

i

Nm

200

i

3

T AP nAP

T P nD n i 400

i

rpm

1500

0.8

T D nD RT 400

4

nAP_soll

ni

0.4

200

Nm

1000

T T nD n i

Nm

1

i

i

2

i

G ges

500

1

0.2

0

0

500

1000

nD

i

rpm

0

1500

0

0

500

1000

nD

i

rpm

0

1500

0

0

100

200

nAP

300

i

rpm

0

400

ti

s

46.

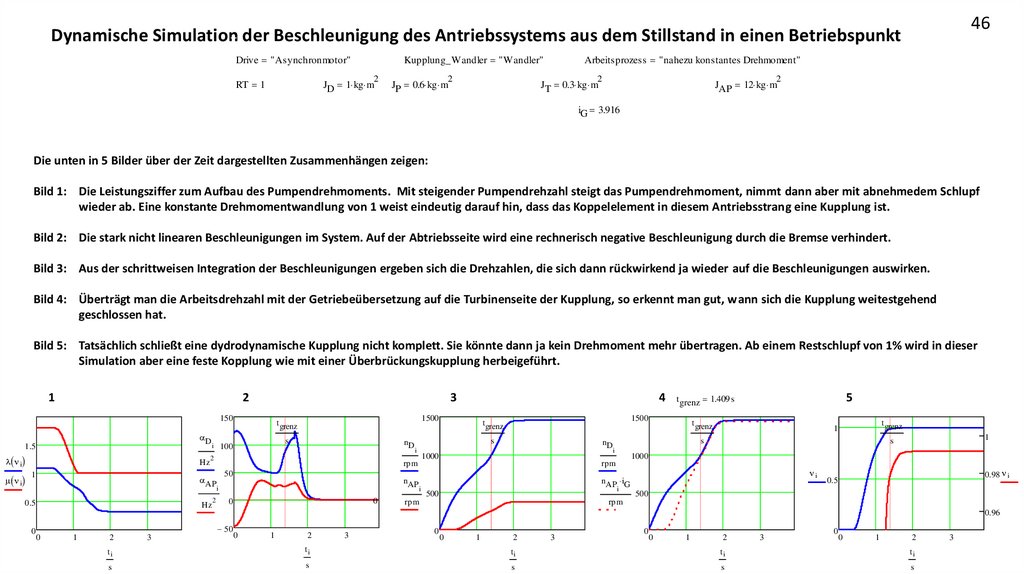

46Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt

Drive "Asynchronmotor"

Kupplung_Wandler "Wandler"

2

RT 1

JD 1 kg m

2

Arbeitsprozess "nahezu konstantes Drehmoment"

2

JP 0.6 kg m

2

JT 0.3 kg m

JAP 12 kg m

iG 3.916

Die unten in 5 Bilder über der Zeit dargestellten Zusammenhängen zeigen:

Bild 1: Die Leistungsziffer zum Aufbau des Pumpendrehmoments. Mit steigender Pumpendrehzahl steigt das Pumpendrehmoment, nimmt dann aber mit abnehmedem Schlupf

wieder ab. Eine konstante Drehmomentwandlung von 1 weist eindeutig darauf hin, dass das Koppelelement in diesem Antriebsstrang eine Kupplung ist.

Bild 2: Die stark nicht linearen Beschleunigungen im System. Auf der Abtriebsseite wird eine rechnerisch negative Beschleunigung durch die Bremse verhindert.

Bild 3: Aus der schrittweisen Integration der Beschleunigungen ergeben sich die Drehzahlen, die sich dann rückwirkend ja wieder auf die Beschleunigungen auswirken.

Bild 4: Überträgt man die Arbeitsdrehzahl mit der Getriebeübersetzung auf die Turbinenseite der Kupplung, so erkennt man gut, wann sich die Kupplung weitestgehend

geschlossen hat.

Bild 5: Tatsächlich schließt eine dydrodynamische Kupplung nicht komplett. Sie könnte dann ja kein Drehmoment mehr übertragen. Ab einem Restschlupf von 1% wird in dieser

Simulation aber eine feste Kopplung wie mit einer Überbrückungskupplung herbeigeführt.

1

2

3

150

D

1.5

n i

n i

Hz

1500

t grenz

s

100

i

nD

2

1

AP

0.5

2

Hz

4

s

i

nAP

i

0

0

nD

1000

rpm

50

1500

t grenz

i

5

t grenz 1.409 s

t grenz

s

i

ni

nAP iG

i

500

1

s

1000

rpm

rpm

t grenz

1

0.98 n i

0.5

500

rpm

0.96

0

50

0

1

2

3

0

1

2

3

0

0

1

2

3

0

0

1

2

3

0

0

1

2

ti

ti

ti

ti

ti

s

s

s

s

s

3

47.

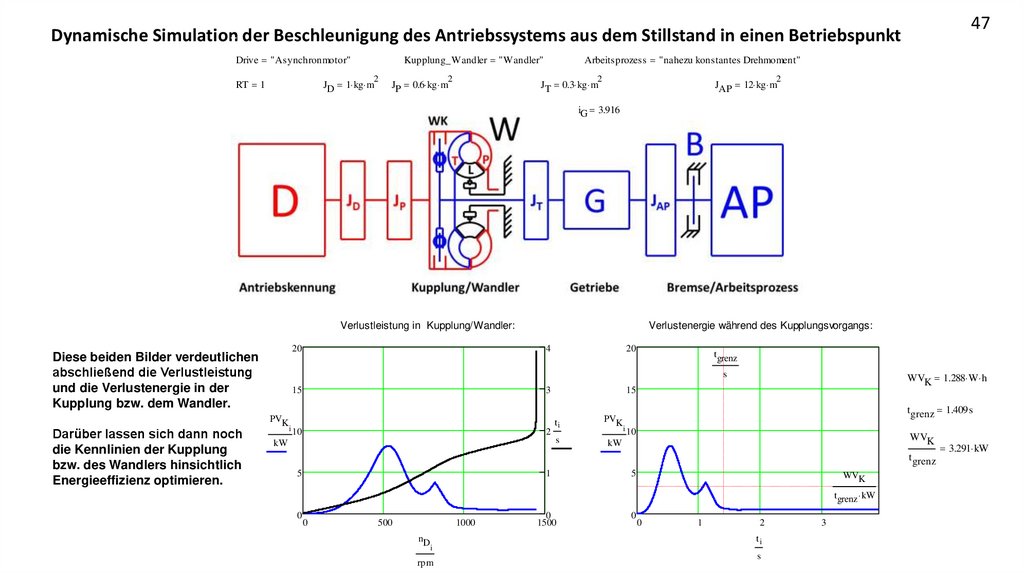

47Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt

Drive "Asynchronmotor"

Kupplung_Wandler "Wandler"

2

RT 1

JD 1 kg m

2

Arbeitsprozess "nahezu konstantes Drehmoment"

2

JP 0.6 kg m

2

JT 0.3 kg m

JAP 12 kg m

iG 3.916

Verlustleistung in Kupplung/Wandler:

20

Diese beiden Bilder verdeutlichen

abschließend die Verlustleistung

und die Verlustenergie in der

Kupplung bzw. dem Wandler.

Darüber lassen sich dann noch

die Kennlinien der Kupplung

bzw. des Wandlers hinsichtlich

Energieeffizienz optimieren.

Verlustenergie während des Kupplungsvorgangs:

4

20

t grenz

s

15

PVK

i

3

10

2

kW

WVK 1.288 W h

15

ti

PVK

i

s

kW

tgrenz 1.409 s

10

WVK

t grenz

5

1

5

WVK

t grenz kW

0

0

500

1000

nD

i

rpm

0

1500

0

0

1

2

ti

s

3

3.291 kW

48.

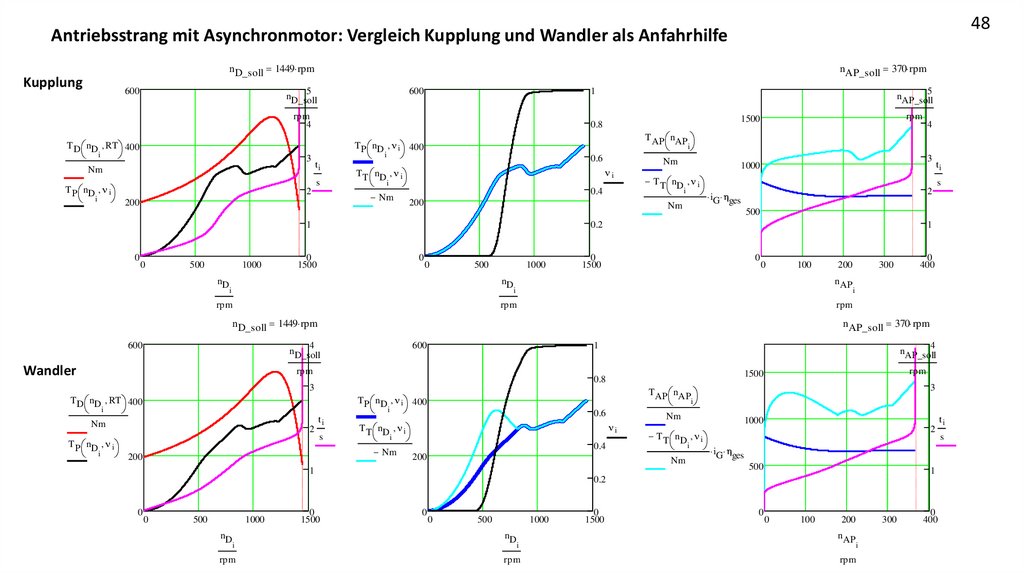

48Antriebsstrang mit Asynchronmotor: Vergleich Kupplung und Wandler als Anfahrhilfe

n D_soll 1449 rpm

Kupplung

600

n AP_soll 370 rpm

5

nD_soll

600

1

rpm

4

3

Nm

i

ti

s

T P nD n i

2

0.6

T T nD n i

ni

i

Nm

200

i

0

500

1000

nD

i

Nm

200

3

1000

T T nD n i

0.4

2

G ges

500

0.2

0

1500

0

0

500

1000

nD

i

rpm

1

0

1500

0

0

100

4

nD_soll

600

3

2

T P nD n i

i

4

nAP_soll

ti

s

i

Nm

200

0.6

T T nD n i

3

T AP nAP

i

rpm

1500

T P nD n i 400

Nm

i

1

0.8

T D nD RT 400

i

0

400

n AP_soll 370 rpm

rpm

300

rpm

n D_soll 1449 rpm

Wandler

200

nAP

i

rpm

600

ti

s

i

i

Nm

1

0

4

T AP nAP

T P nD n i 400

i

rpm

1500

0.8

T D nD RT 400

5

nAP_soll

ni

0.4

200

Nm

1000

T T nD n i

Nm

1

i

i

2

i

G ges

500

1

0.2

0

0

500

1000

nD

i

rpm

0

1500

0

0

500

1000

nD

i

rpm

0

1500

0

0

100

200

nAP

300

i

rpm

0

400

ti

s

49.

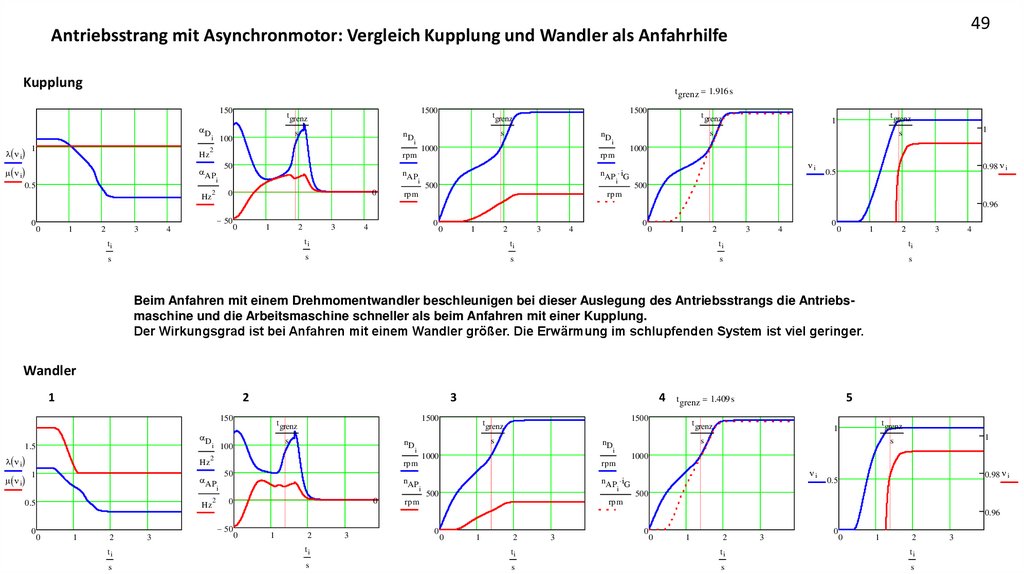

49Antriebsstrang mit Asynchronmotor: Vergleich Kupplung und Wandler als Anfahrhilfe

Kupplung

t grenz 1.916 s

150

D

n i

1

Hz

n i

1500

t grenz

s

i 100

nD

2

AP

0.5

nAP

i

2

Hz

s

i

0

0

nD

1000

rpm

50

1500

t grenz

i

t grenz

s

i

ni

nAP iG

i

500

1

s

1000

rpm

rpm

t grenz

1

0.98 n i

0.5

500

rpm

0.96

0

50

0

1

2

3

4

0

1

2

3

0

4

0

1

2

3

0

4

0

1

2

3

0

4

0

1

2

3

ti

ti

ti

ti

ti

s

s

s

s

s

4

Beim Anfahren mit einem Drehmomentwandler beschleunigen bei dieser Auslegung des Antriebsstrangs die Antriebsmaschine und die Arbeitsmaschine schneller als beim Anfahren mit einer Kupplung.

Der Wirkungsgrad ist bei Anfahren mit einem Wandler größer. Die Erwärmung im schlupfenden System ist viel geringer.

Wandler

1

2

3

150

D

1.5

n i

n i

Hz

1500

t grenz

s

100

i

nD

2

1

AP

0.5

2

Hz

4

s

i

nAP

i

0

0

nD

1000

rpm

50

1500

t grenz

i

5

t grenz 1.409 s

t grenz

s

i

ni

nAP iG

i

500

1

s

1000

rpm

rpm

t grenz

1

0.98 n i

0.5

500

rpm

0.96

0

50

0

1

2

3

0

1

2

3

0

0

1

2

3

0

0

1

2

3

0

0

1

2

ti

ti

ti

ti

ti

s

s

s

s

s

3

50.

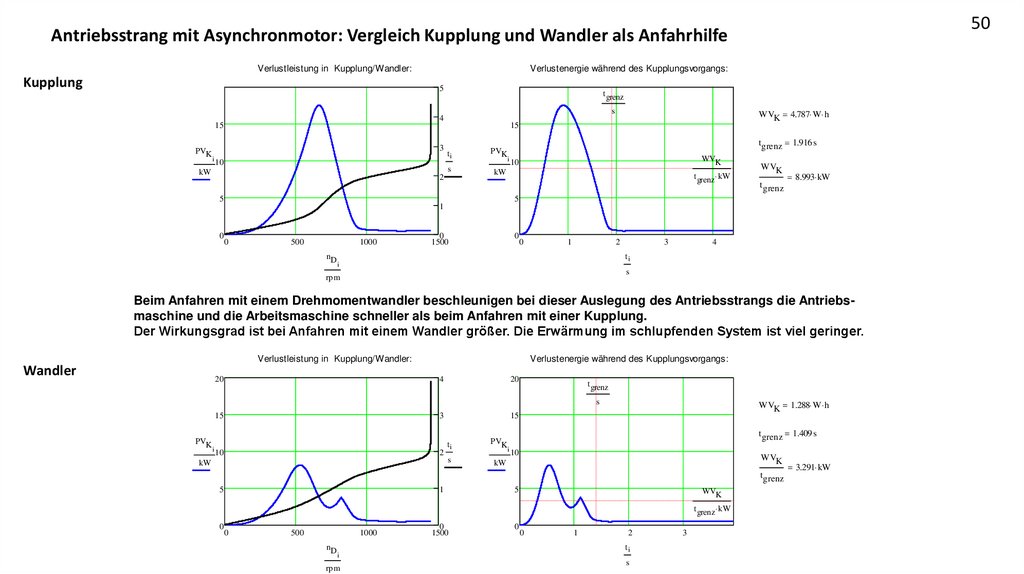

50Antriebsstrang mit Asynchronmotor: Vergleich Kupplung und Wandler als Anfahrhilfe

Verlustleistung in Kupplung/Wandler:

Kupplung

Verlustenergie während des Kupplungsvorgangs:

5

s

4

15

PVK

i

t grenz

3

10

kW

WVK 4.787 W h

15

ti

PVK

i

s

kW

2

5

tgrenz 1.916 s

WVK

10

t grenz kW

WVK

t grenz

8.993 kW

5

1

0

0

500

1000

nD

0

1500

0

0

1

2

3

4

ti

i

s

rpm

Beim Anfahren mit einem Drehmomentwandler beschleunigen bei dieser Auslegung des Antriebsstrangs die Antriebsmaschine und die Arbeitsmaschine schneller als beim Anfahren mit einer Kupplung.

Der Wirkungsgrad ist bei Anfahren mit einem Wandler größer. Die Erwärmung im schlupfenden System ist viel geringer.

Verlustleistung in Kupplung/Wandler:

Wandler

20

Verlustenergie während des Kupplungsvorgangs:

4

20

t grenz

s

15

PVK

i

3

10

2

kW

WVK 1.288 W h

15

ti

PVK

i

s

kW

tgrenz 1.409 s

10

WVK

t grenz

5

1

5

WVK

t grenz kW

0

0

500

1000

nD

i

rpm

0

1500

0

0

1

2

ti

s

3

3.291 kW

51.

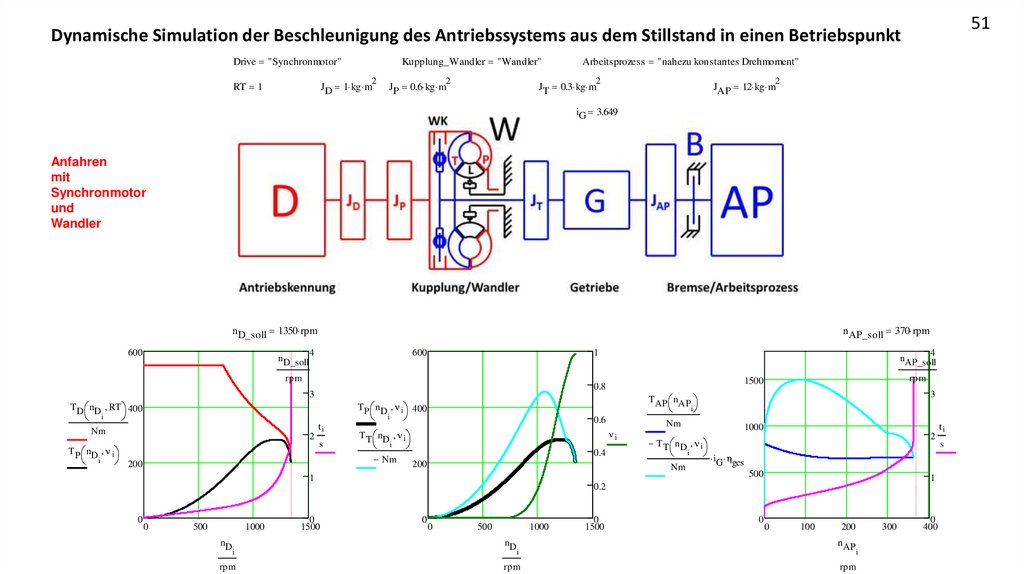

51Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt

Drive "Synchronmotor"

Kupplung_Wandler "Wandler"

2

RT 1

JD 1 kg m

2

Arbeitsprozess "nahezu konstantes Drehmoment"

2

JP 0.6 kg m

2

JT 0.3 kg m

JAP 12 kg m

iG 3.649

Anfahren

mit

Synchronmotor

und

Wandler

n D_soll 1350 rpm

600

nD_soll

n AP_soll 370 rpm

4

600

1

rpm

3

i

2

T P nD n i

i

ti

s

0.6

T T nD n i

i

Nm

200

i

3

T AP nAP

T P nD n i 400

Nm

rpm

1500

0.8

T D nD RT 400

4

nAP_soll

ni

0.4

200

Nm

1000

T T nD n i

Nm

1

i

i

2

i

G ges

500

1

0.2

0

0

500

1000

nD

i

rpm

0

1500

0

0

500

1000

nD

i

rpm

0

1500

0

0

100

200

nAP

300

i

rpm

0

400

ti

s

52.

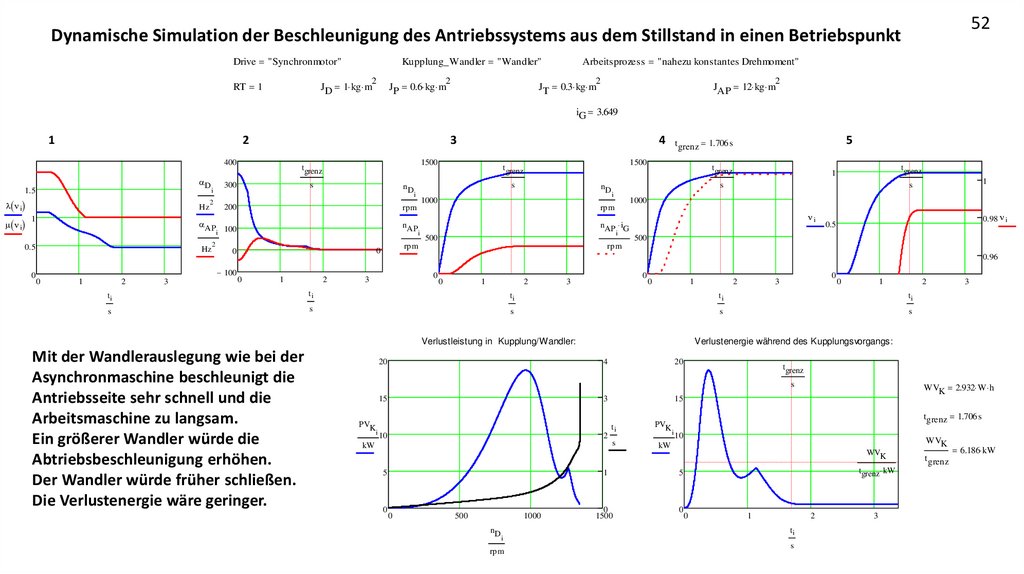

52Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt

Drive "Synchronmotor"

Kupplung_Wandler "Wandler"

2

RT 1

2

JD 1 kg m

Arbeitsprozess "nahezu konstantes Drehmoment"

2

JP 0.6 kg m

2

JT 0.3 kg m

JAP 12 kg m

iG 3.649

1

2

3

400

D

1.5

n i

n i

Hz

1

2

AP

0.5

0

i

Hz

2

1

2

3

s

nD

rpm

i 100

nAP

0

1

2

1000

i

t grenz

t grenz

1

s

i

ni

nAP iG

i

500

0.98 n i

0.5

500

rpm

0.96

0

3

0

1

2

0

3

0

1

2

0

3

0

1

2

ti

ti

ti

ti

ti

s

s

s

s

s

Verlustleistung in Kupplung/Wandler:

Mit der Wandlerauslegung wie bei der

Asynchronmaschine beschleunigt die

Antriebsseite sehr schnell und die

Arbeitsmaschine zu langsam.

Ein größerer Wandler würde die

Abtriebsbeschleunigung erhöhen.

Der Wandler würde früher schließen.

Die Verlustenergie wäre geringer.

20

4

15

20

3

10

2

kW

5

0

0

500

1000

nD

i

rpm

3

Verlustenergie während des Kupplungsvorgangs:

t grenz

s

PVK

i

1

s

1000

rpm

rpm

0

0

nD

5

t grenz 1.706 s

1500

t grenz

s

i

200

100

0

1500

t grenz

300

4

WVK 2.932 W h

15

ti

PVK

i

s

kW

tgrenz 1.706 s

10

WVK

WVK

1

5

0

1500

0

t grenz kW

0

1

2

ti

s

3

t grenz

6.186 kW

53.

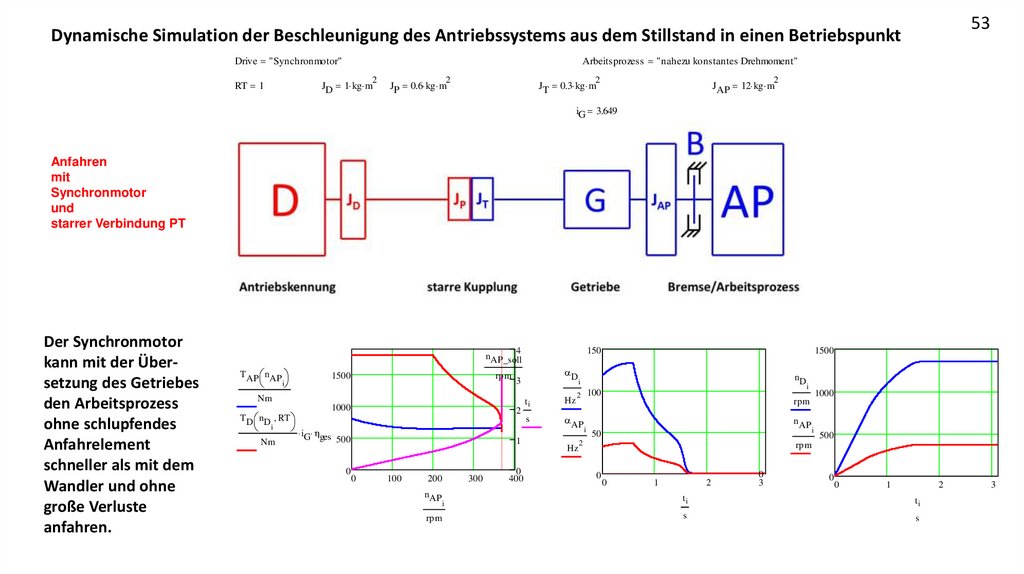

53Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt

Drive "Synchronmotor"

Arbeitsprozess "nahezu konstantes Drehmoment"

2

RT 1

JD 1 kg m

2

2

JP 0.6 kg m

2

JT 0.3 kg m

JAP 12 kg m

iG 3.649

Anfahren

mit

Synchronmotor

und

starrer Verbindung PT

Der Synchronmotor

kann mit der Übersetzung des Getriebes

den Arbeitsprozess

ohne schlupfendes

Anfahrelement

schneller als mit dem

Wandler und ohne

große Verluste

anfahren.

4

nAP_soll

T AP nAP

1500

i

rpm

T D nD RT

i

Nm

i

G ges

2

500

0

1

0

100

200

nAP

300

D

3

Nm

1000

150

0

400

1500

nD

i

2 100

ti

Hz

s

AP

Hz

i

i

1000

rpm

nAP

50

2

i

500

rpm

0

0

1

2

0

3

0

0

1

2

i

ti

ti

rpm

s

s

3

54.

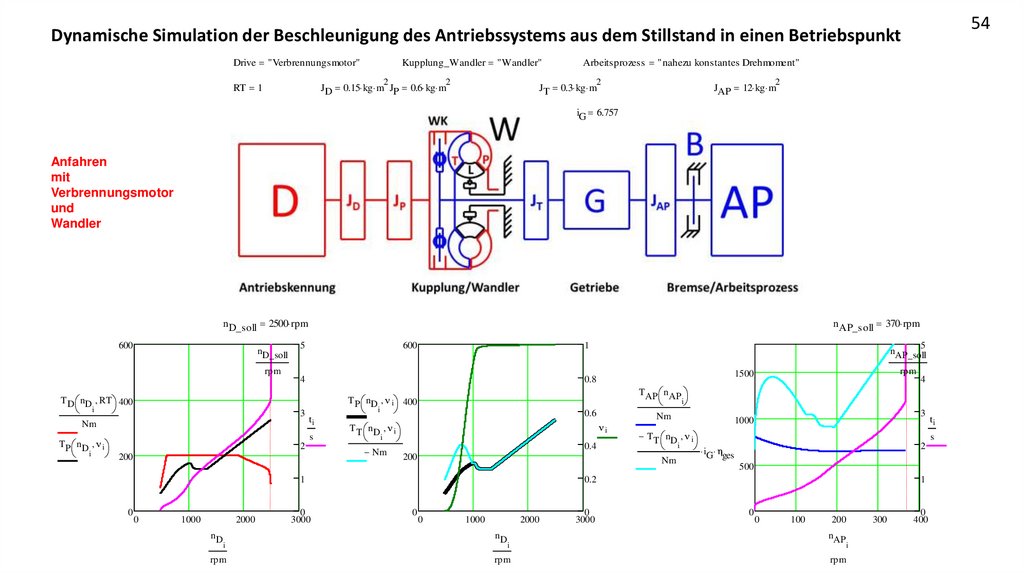

54Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt

Drive "Verbrennungsmotor"

Kupplung_Wandler "Wandler"

2

RT 1

2

Arbeitsprozess "nahezu konstantes Drehmoment"

2

JD 0.15 kg m JP 0.6 kg m

2

JT 0.3 kg m

JAP 12 kg m

iG 6.757

Anfahren

mit

Verbrennungsmotor

und

Wandler

n D_soll 2500 rpm

600

nD_soll

rpm

n AP_soll 370 rpm

5

600

4

3

Nm

ti

s

T P nD n i

i

2

200

0.6

T T nD n i

i

Nm

ni

0.4

200

0

1000

2000

nD

i

rpm

0

3000

i

Nm

3

1000

T T nD n i

Nm

1

0

i

0

1000

2000

nD

i

rpm

0

3000

ti

s

i

2

G ges

500

0.2

0

4

T AP nAP

i

rpm

1500

T P nD n i 400

i

5

nAP_soll

0.8

T D nD RT 400

1

1

0

0

100

200

nAP

300

i

rpm

0

400

55.

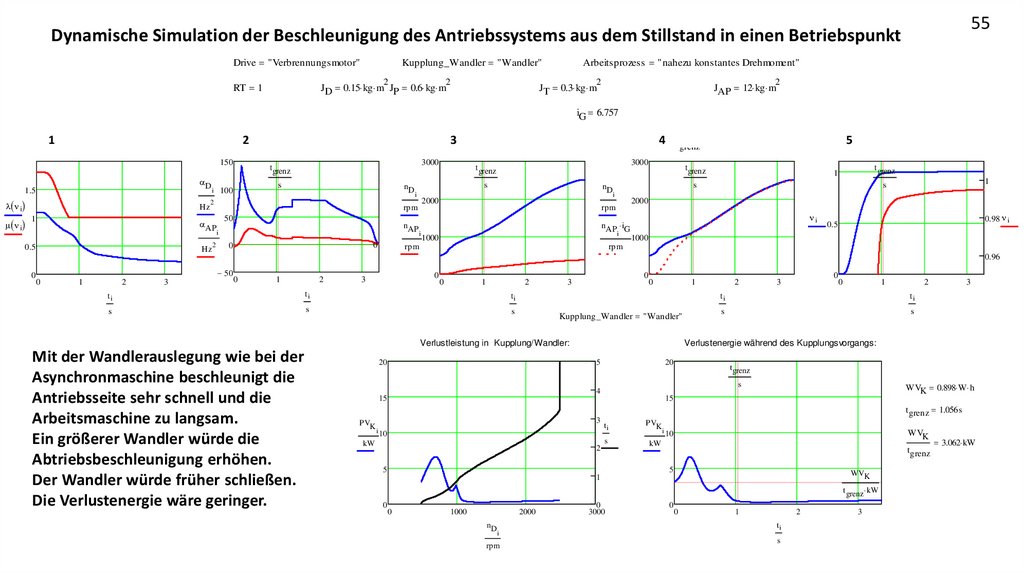

55Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt

Drive "Verbrennungsmotor"

Kupplung_Wandler "Wandler"

2

RT 1

2

Arbeitsprozess "nahezu konstantes Drehmoment"

2

JD 0.15 kg m JP 0.6 kg m

2

JT 0.3 kg m

JAP 12 kg m

iG 6.757

1

2

150

D

1.5

n i

n i

Hz

3000

t grenz

s

100

i

3

nD

2

1

AP

0.5

2

Hz

nAP

i

0

0

nD

2000

i

5

t grenz 1.056 s

3000

t grenz

s

i

rpm

50

4

t grenz

s

i

ni

nAP iG

i

1000

1

s

2000

rpm

rpm

t grenz

1

0.98 n i

0.5

1000

rpm

0.96

0

50

0

1

2

3

0

1

2

0

3

0

1

2

0

3

0

1

2

0

3

0

1

2

ti

ti

ti

ti

ti

s

s

s

s

s

Kupplung_Wandler "Wandler"

Verlustleistung in Kupplung/Wandler:

Mit der Wandlerauslegung wie bei der

Asynchronmaschine beschleunigt die

Antriebsseite sehr schnell und die

Arbeitsmaschine zu langsam.

Ein größerer Wandler würde die

Abtriebsbeschleunigung erhöhen.

Der Wandler würde früher schließen.

Die Verlustenergie wäre geringer.

20

PVK

Verlustenergie während des Kupplungsvorgangs:

5

3

i

20

10

kW

t grenz

s

4

15

WVK 0.898 W h

15

tgrenz 1.056 s

ti

PVK

s

kW

2

5

i

WVK

10

t grenz

5

WVK

1

t grenz kW

0

0

1000

2000

nD

i

rpm

3

0

3000

0

0

1

2

ti

s

3

3.062 kW

56.

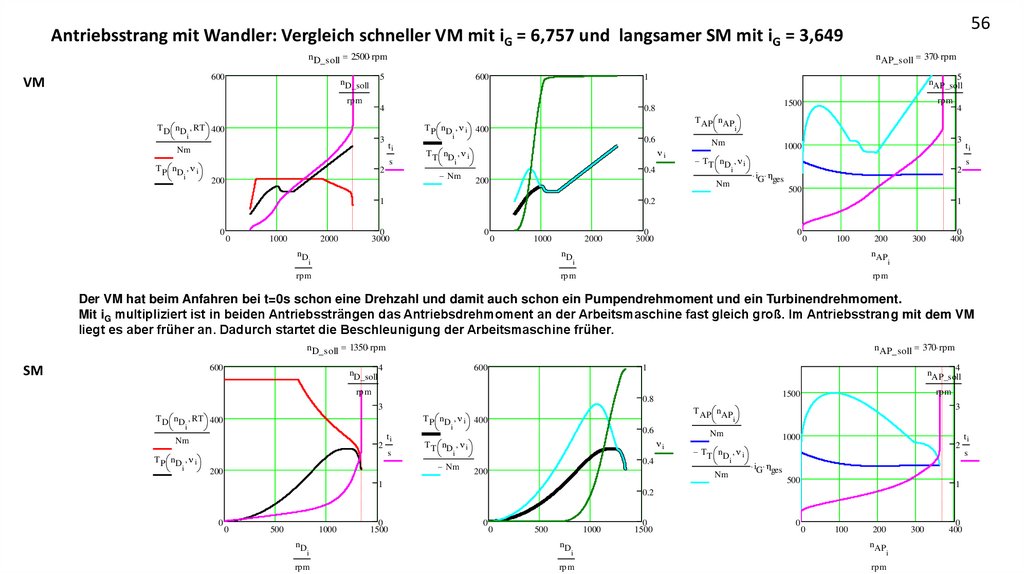

56Antriebsstrang mit Wandler: Vergleich schneller VM mit iG = 6,757 und langsamer SM mit iG = 3,649

n D_soll 2500 rpm

600

VM

n AP_soll 370 rpm

5

nD_soll

rpm

600

4

3

ti

Nm

s

T P nD n i

i

2

0.6

T T nD n i

i

ni

Nm

200

0

1000

nD

3

1000

T T nD n i

200

2

G ges

Nm

0

0

1000

2000

nD

i

rpm

ti

s

i

i

500

0.2

0

3000

2000

i

Nm

0.4

1

0

4

T AP nAP

i

rpm

1500

T P nD n i 400

i

5

nAP_soll

0.8

T D nD RT 400

1

1

0

3000

0

0

100

200

nAP

i

rpm

300

0

400

i

rpm

Der VM hat beim Anfahren bei t=0s schon eine Drehzahl und damit auch schon ein Pumpendrehmoment und ein Turbinendrehmoment.

Mit iG multipliziert ist in beiden Antriebssträngen das Antriebsdrehmoment an der Arbeitsmaschine fast gleich groß. Im Antriebsstrang mit dem VM

liegt es aber früher an. Dadurch startet die Beschleunigung der Arbeitsmaschine früher.

n D_soll 1350 rpm

SM

600

nD_soll

n AP_soll 370 rpm

4

600

1

rpm

3

Nm

2

T P nD n i

i

ti

s

0.6

T T nD n i

i

Nm

200

i

3

T AP nAP

T P nD n i 400

i

rpm

1500

0.8

T D nD RT 400

4

nAP_soll

ni

0.4

200

Nm

1000

T T nD n i

Nm

1

i

i

2

i

G ges

500

1

0.2

0

0

500

1000

nD

i

rpm

0

1500

0

0

500

1000

nD

i

rpm

0

1500

0

0

100

200

nAP

300

i

rpm

0

400

ti

s

57.

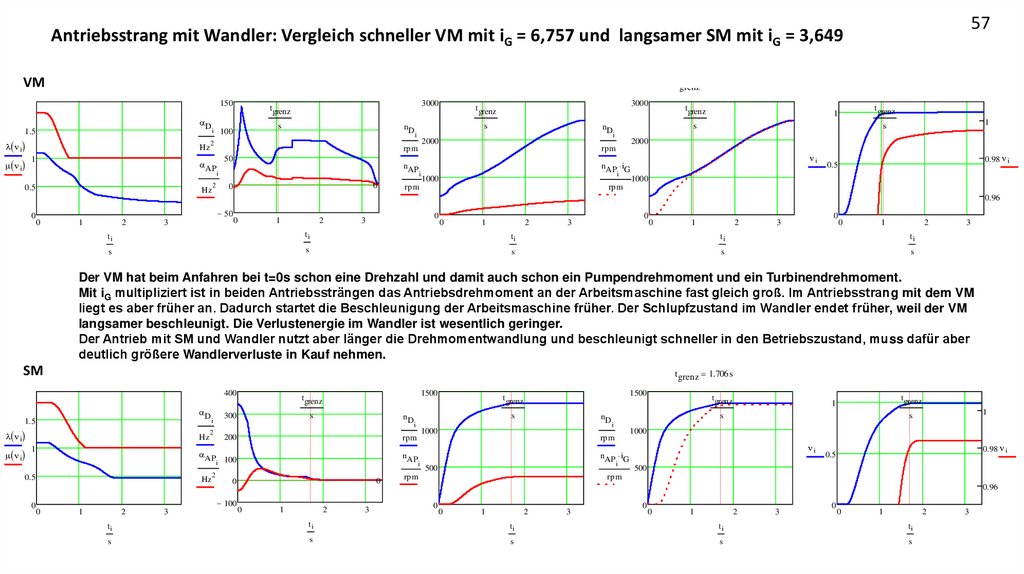

57Antriebsstrang mit Wandler: Vergleich schneller VM mit iG = 6,757 und langsamer SM mit iG = 3,649

VM

t grenz 1.056 s

150

D

1.5

n i

n i

Hz

1

nD

2

Hz

2

50

0

0

nD

2000

nAP

i

3000

t grenz

s

i

rpm

AP

0.5

s

100

i

3000

t grenz

i

t grenz

s

i

ni

nAP iG

i

1000

1

s

2000

rpm

rpm

t grenz

1

0.98 n i

0.5

1000

rpm

0.96

0

50

0

1

2

3

0

1

2

0

3

0

1

2

0

3

0

1

2

0

3

0

1

2

ti

ti

ti

ti

ti

s

s

s

s

s

3

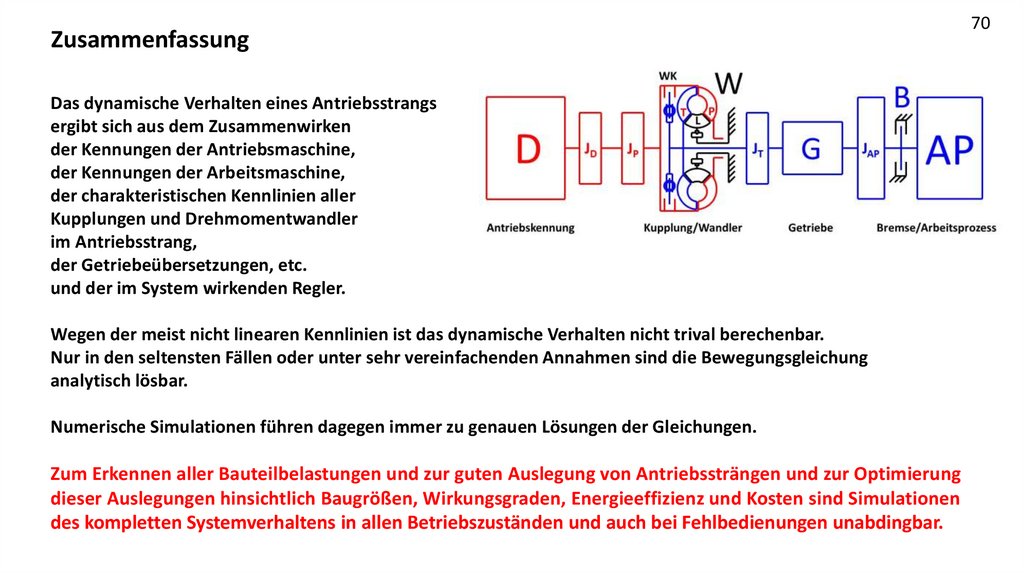

Der VM hat beim Anfahren bei t=0s schon eine Drehzahl und damit auch schon ein Pumpendrehmoment und ein Turbinendrehmoment.

Mit iG multipliziert ist in beiden Antriebssträngen das Antriebsdrehmoment an der Arbeitsmaschine fast gleich groß. Im Antriebsstrang mit dem VM

liegt es aber früher an. Dadurch startet die Beschleunigung der Arbeitsmaschine früher. Der Schlupfzustand im Wandler endet früher, weil der VM

langsamer beschleunigt. Die Verlustenergie im Wandler ist wesentlich geringer.

Der Antrieb mit SM und Wandler nutzt aber länger die Drehmomentwandlung und beschleunigt schneller in den Betriebszustand, muss dafür aber

deutlich größere Wandlerverluste in Kauf nehmen.

SM

t grenz 1.706 s

400

D

1.5

n i

n i

Hz

1

2

AP

0.5

0

i

Hz

2

300

1

2

3

s

nD

rpm

i 100

nAP

0

0

0

1

2

3

1500

t grenz

s

i

200

100

0

1500

t grenz

nD

1000

i

t grenz

s

i

ni

nAP iG

i

500

1

s

1000

rpm

rpm

t grenz

1

0.98 n i

0.5

500

rpm

0.96

0

0

1

2

3

0

0

1

2

3

0

0

1

2

ti

ti

ti

ti

ti

s

s

s

s

s

3

58.

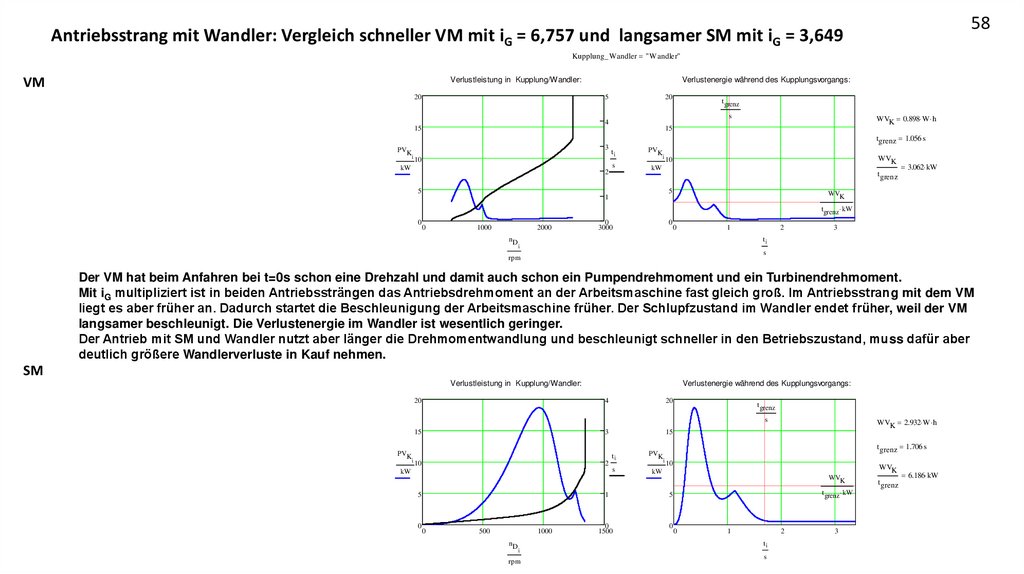

58Antriebsstrang mit Wandler: Vergleich schneller VM mit iG = 6,757 und langsamer SM mit iG = 3,649

Kupplung_Wandler "Wandler"

VM

Verlustleistung in Kupplung/Wandler:

20

5

3

i

20

10

kW

t grenz

s

4

15

PVK

Verlustenergie während des Kupplungsvorgangs:

WVK 0.898 W h

15

tgrenz 1.056 s

ti

PVK

s

kW

2

i

5

WVK

10

t grenz

5

3.062 kW

WVK

1

t grenz kW

0

0

1000

2000

nD

0

3000

0

0

1

2

3

ti

i

s

rpm

Der VM hat beim Anfahren bei t=0s schon eine Drehzahl und damit auch schon ein Pumpendrehmoment und ein Turbinendrehmoment.

Mit iG multipliziert ist in beiden Antriebssträngen das Antriebsdrehmoment an der Arbeitsmaschine fast gleich groß. Im Antriebsstrang mit dem VM

liegt es aber früher an. Dadurch startet die Beschleunigung der Arbeitsmaschine früher. Der Schlupfzustand im Wandler endet früher, weil der VM

langsamer beschleunigt. Die Verlustenergie im Wandler ist wesentlich geringer.

Der Antrieb mit SM und Wandler nutzt aber länger die Drehmomentwandlung und beschleunigt schneller in den Betriebszustand, muss dafür aber

deutlich größere Wandlerverluste in Kauf nehmen.

SM

Verlustleistung in Kupplung/Wandler:

Verlustenergie während des Kupplungsvorgangs:

20

4

20

15

3

15

t grenz

s

PVK

i

10

2

kW

5

0

0

500

1000

nD

i

rpm

ti

PVK

i

s

kW

WVK 2.932 W h

tgrenz 1.706 s

10

WVK

WVK

1

5

0

1500

0

t grenz kW

0

1

2

ti

s

3

t grenz

6.186 kW

59.

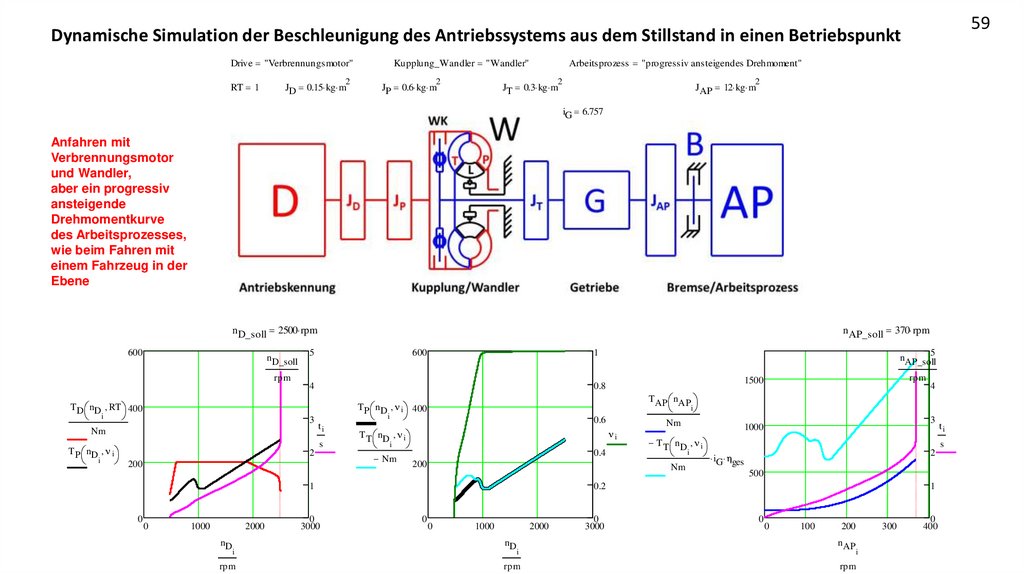

59Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt

Drive "Verbrennungsmotor"

RT 1

Kupplung_Wandler "Wandler"

2

2

JD 0.15 kg m

Arbeitsprozess "progressiv ansteigendes Drehmoment"

2

JP 0.6 kg m

2

JT 0.3 kg m

JAP 12 kg m

iG 6.757

Anfahren mit

Verbrennungsmotor

und Wandler,

aber ein progressiv

ansteigende

Drehmomentkurve

des Arbeitsprozesses,

wie beim Fahren mit

einem Fahrzeug in der

Ebene

n D_soll 2500 rpm

600

nD_soll

rpm

n AP_soll 370 rpm

5

600

4

3

Nm

i

ti

s

T P nD n i

2

200

0.6

T T nD n i

i

Nm

ni

0.4

200

0

1000

2000

nD

i

rpm

0

3000

i

Nm

3

1000

T T nD n i

Nm

1

0

i

0

1000

2000

nD

i

rpm

0

3000

ti

s

i

2

G ges

500

0.2

0

4

T AP nAP

i

rpm

1500

T P nD n i 400

i

5

nAP_soll

0.8

T D nD RT 400

1

1

0

0

100

200

nAP

300

i

rpm

0

400

60.

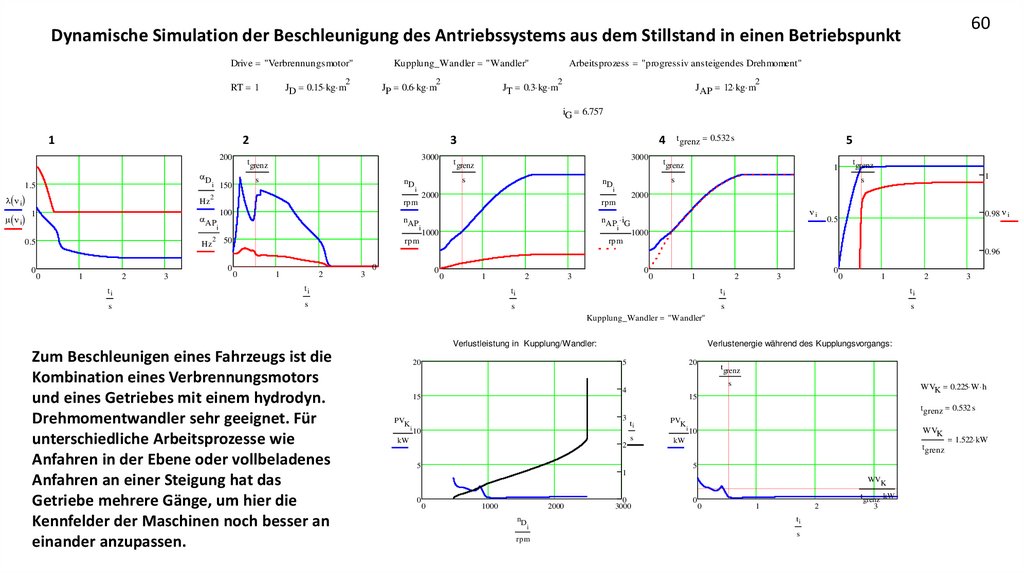

60Dynamische Simulation der Beschleunigung des Antriebssystems aus dem Stillstand in einen Betriebspunkt

Drive "Verbrennungsmotor"

Kupplung_Wandler "Wandler"

2

RT 1

2

JD 0.15 kg m

Arbeitsprozess "progressiv ansteigendes Drehmoment"

2

JP 0.6 kg m

2

JT 0.3 kg m

JAP 12 kg m

iG 6.757

1

2

200

D

1.5

n i

n i

Hz

3000

t grenz

s

150

i

3

nD

2

1

AP

0.5

2

Hz

nAP

i

50

t grenz

nD

2000

rpm

100

3000

s

i

i

t grenz 0.532 s

4

5

t grenz

s

i

ni

nAP iG

i

1000

1

s

2000

rpm

rpm

t grenz

1

0.98 n i

0.5

1000

rpm

0.96

0

0

0

1

2

3

0

1

2

3

0

0

0

1

2

ti

ti

ti

s

s

s

0

3

0

1

2

0

3

0

1

2

ti

ti

s

s

3

Kupplung_Wandler "Wandler"

Verlustleistung in Kupplung/Wandler:

Zum Beschleunigen eines Fahrzeugs ist die

Kombination eines Verbrennungsmotors

und eines Getriebes mit einem hydrodyn.

Drehmomentwandler sehr geeignet. Für

unterschiedliche Arbeitsprozesse wie

Anfahren in der Ebene oder vollbeladenes

Anfahren an einer Steigung hat das

Getriebe mehrere Gänge, um hier die

Kennfelder der Maschinen noch besser an

einander anzupassen.

20

5

3

i

20

10

kW

t grenz

s

4

15

PVK

Verlustenergie während des Kupplungsvorgangs:

WVK 0.225 W h

15

tgrenz 0.532 s

ti

PVK

s

kW

2

5

i

WVK

10

t grenz

5

1

0

0

1000

2000

nD

i

rpm

0

3000

WVK

0

0

1

2

ti

s

t grenz kW

3

1.522 kW

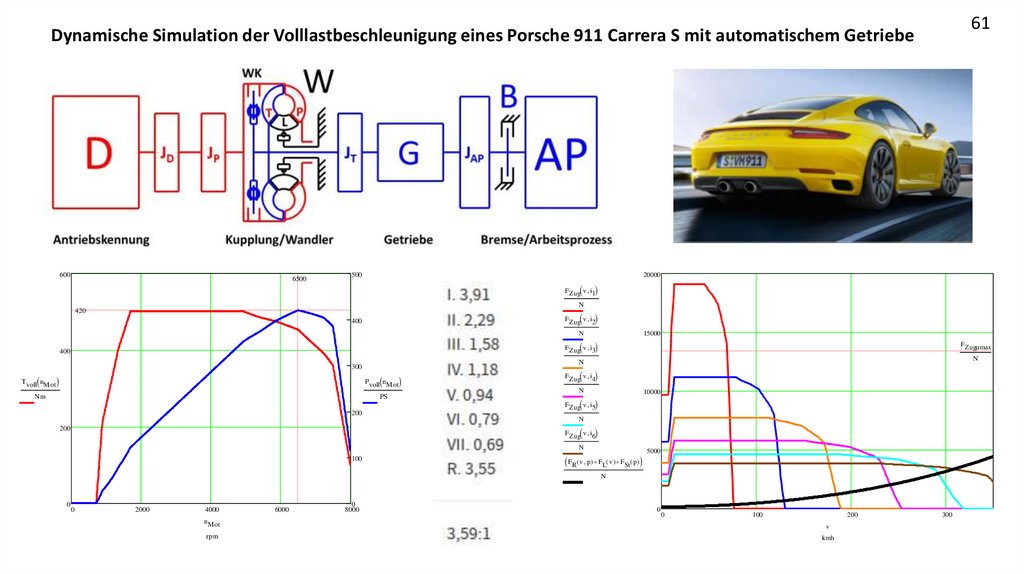

61.

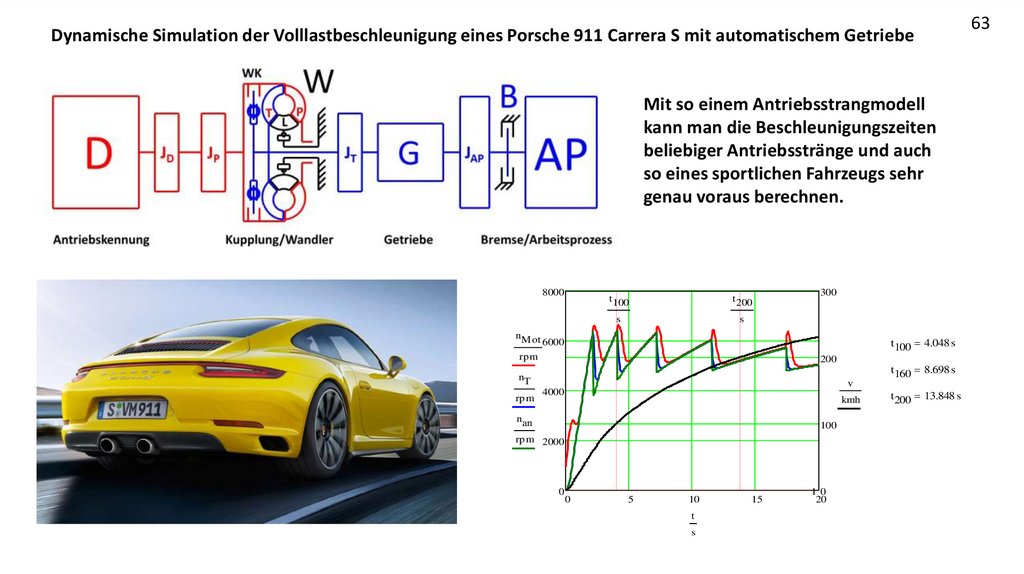

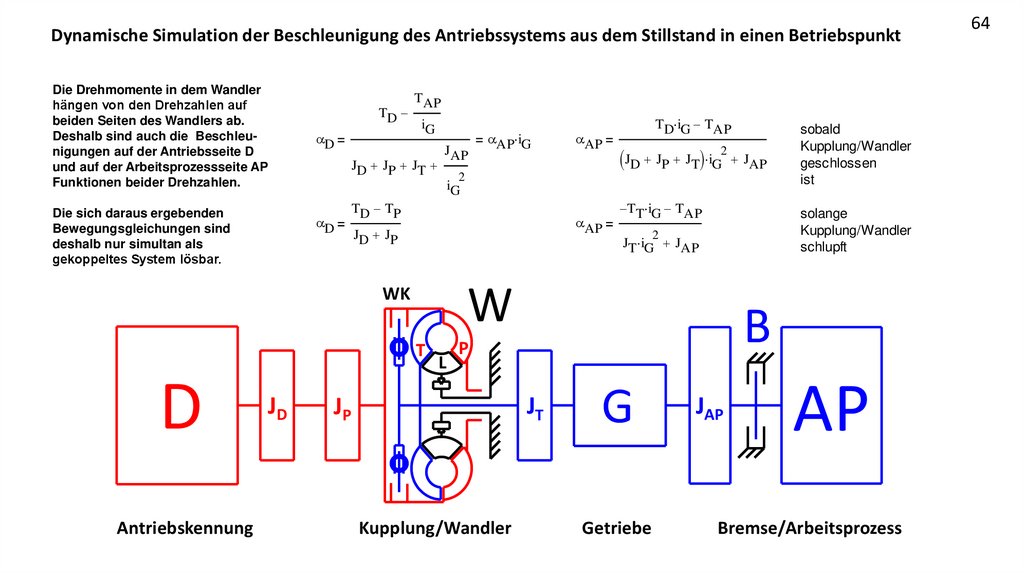

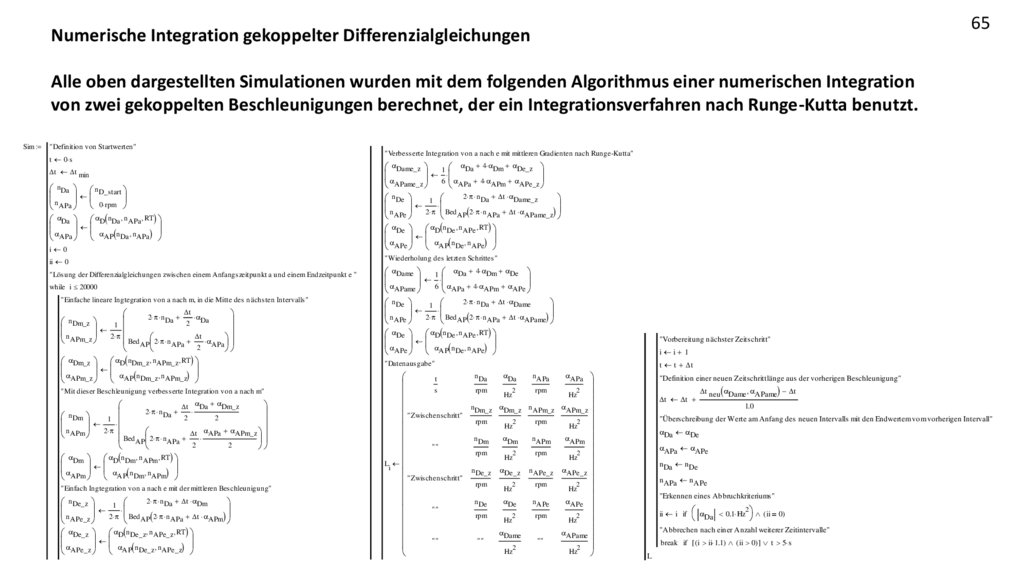

61Dynamische Simulation der Volllastbeschleunigung eines Porsche 911 Carrera S mit automatischem Getriebe

600

6500

500

20000

FZug v i1

N

420

FZug v i2

400

N

FZug v i3

400

Pvoll nM ot

Nm

PS

200

FZug v i4

FZug max

N

N

FZug v i5

10000

N

200

N

300

T voll nM ot

15000

FZug v i6

N

100

FR( v p ) FL( v ) FSt ( p )

5000

N

0

0

2000

4000

6000

0

8000

0

0

100

200

nM ot

v

rpm

kmh

300

62.

62Dynamische Simulation der Volllastbeschleunigung eines Porsche 911 Carrera S mit automatischem Getriebe

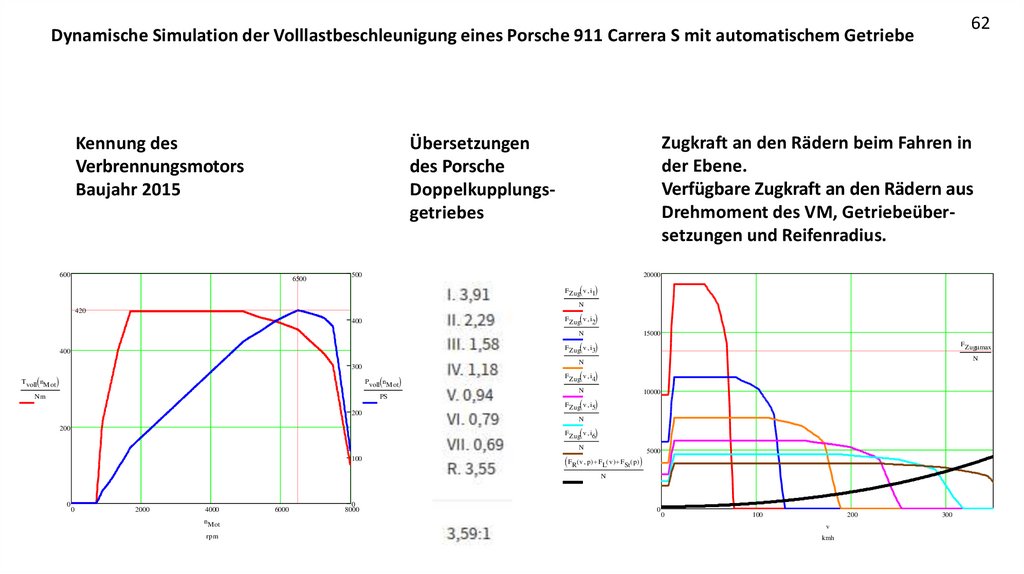

Kennung des

Verbrennungsmotors

Baujahr 2015

Zugkraft an den Rädern beim Fahren in

der Ebene.

Verfügbare Zugkraft an den Rädern aus

Drehmoment des VM, Getriebeübersetzungen und Reifenradius.

Übersetzungen

des Porsche

Doppelkupplungsgetriebes

600

6500

500

20000

FZug v i1

N

420

FZug v i2

400

N

FZug v i3

400

Pvoll nM ot

Nm

PS

200

FZug v i4

FZug max

N

N

FZug v i5

10000

N

200

N

300

T voll nM ot

15000

FZug v i6

N

100

FR( v p ) FL( v ) FSt ( p )

5000

N

0

0

2000

4000