Similar presentations:

Конструирование радиоэлектронной аппаратуры. Пайка

1.

Кафедра Микроэлектроникакурсы:

«Компьютерные интегрированные системы «Разработкапроизводство изделий»;

«Конструирование радиоэлектронной аппаратуры».

2.

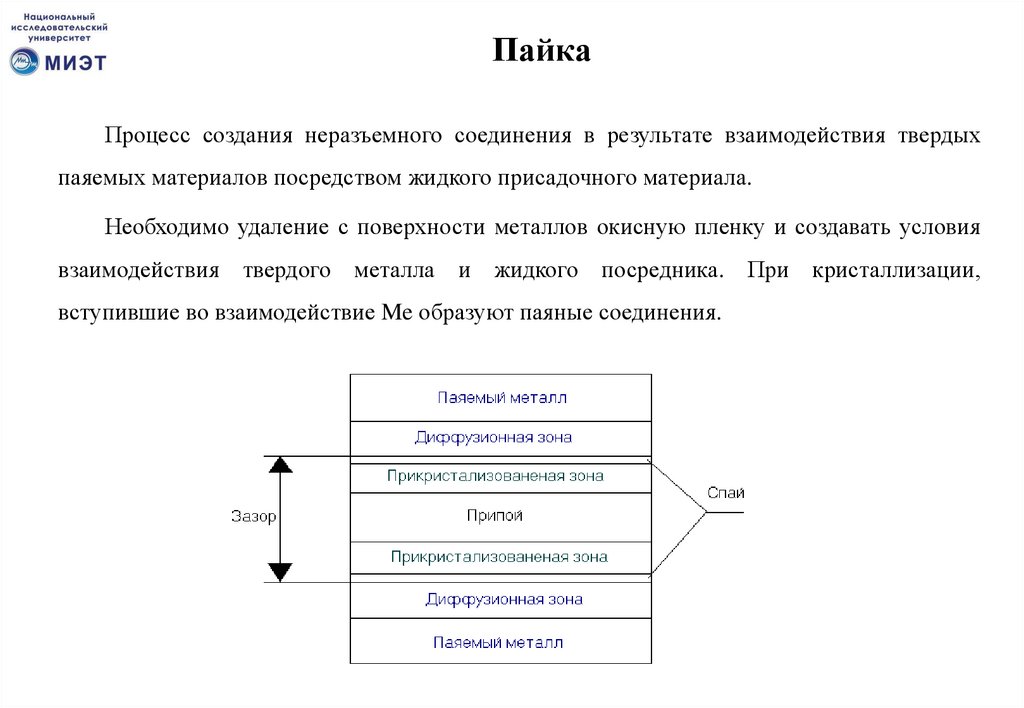

ПайкаПроцесс создания неразъемного соединения в результате взаимодействия твердых

паяемых материалов посредством жидкого присадочного материала.

Необходимо удаление с поверхности металлов окисную пленку и создавать условия

взаимодействия твердого металла и жидкого посредника. При кристаллизации,

вступившие во взаимодействие Me образуют паяные соединения.

3.

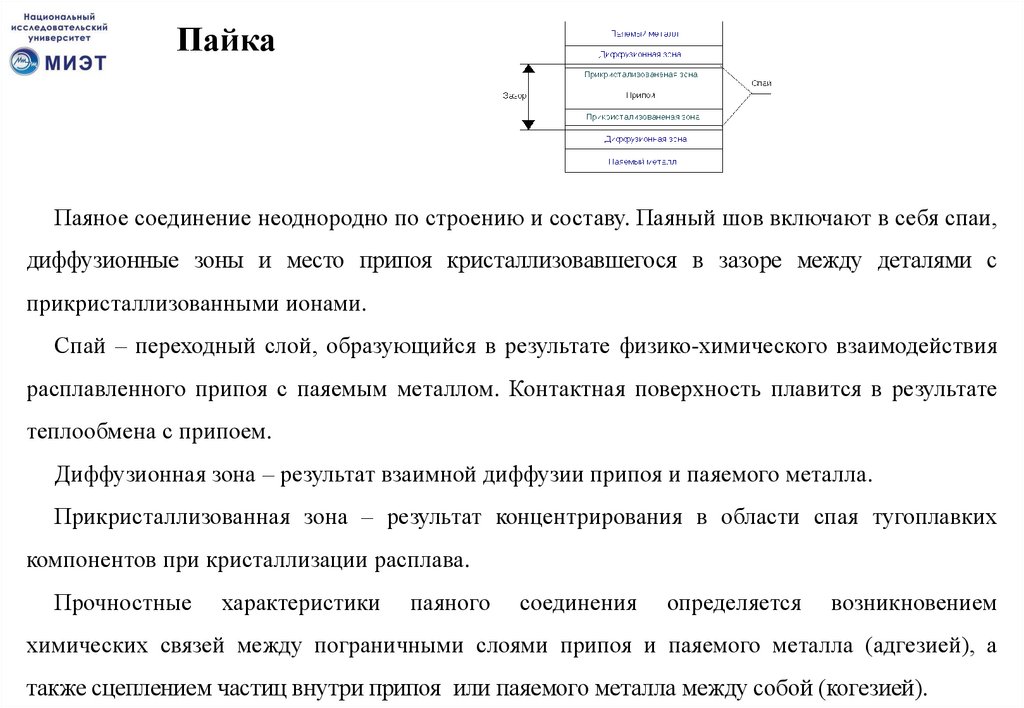

ПайкаПаяное соединение неоднородно по строению и составу. Паяный шов включают в себя спаи,

диффузионные зоны и место припоя кристаллизовавшегося в зазоре между деталями с

прикристаллизованными ионами.

Спай – переходный слой, образующийся в результате физико-химического взаимодействия

расплавленного припоя с паяемым металлом. Контактная поверхность плавится в результате

теплообмена с припоем.

Диффузионная зона – результат взаимной диффузии припоя и паяемого металла.

Прикристаллизованная зона – результат концентрирования в области спая тугоплавких

компонентов при кристаллизации расплава.

Прочностные

характеристики

паяного

соединения

определяется

возникновением

химических связей между пограничными слоями припоя и паяемого металла (адгезией), а

также сцеплением частиц внутри припоя или паяемого металла между собой (когезией).

4.

ПайкаПроцесс пайки осуществляется посредством следующих операций:

Подготовка поверхности.

Активация Me и припоя.

Обеспечение взаимодействия припоя с Me.

Кристаллизация жидкого металла (припоя).

Подготовка поверхности включает:

удаление загрязнений, окисных пленок с поверхности, что улучшает условия пайки и

повышает прочность соединений и коррозийную стойкость.

Удаление всевозможных пленочных слоев и припоя осуществляется для хорошей

смачиваемости и процесс проводят либо механическим способом, либо химическим

способом.

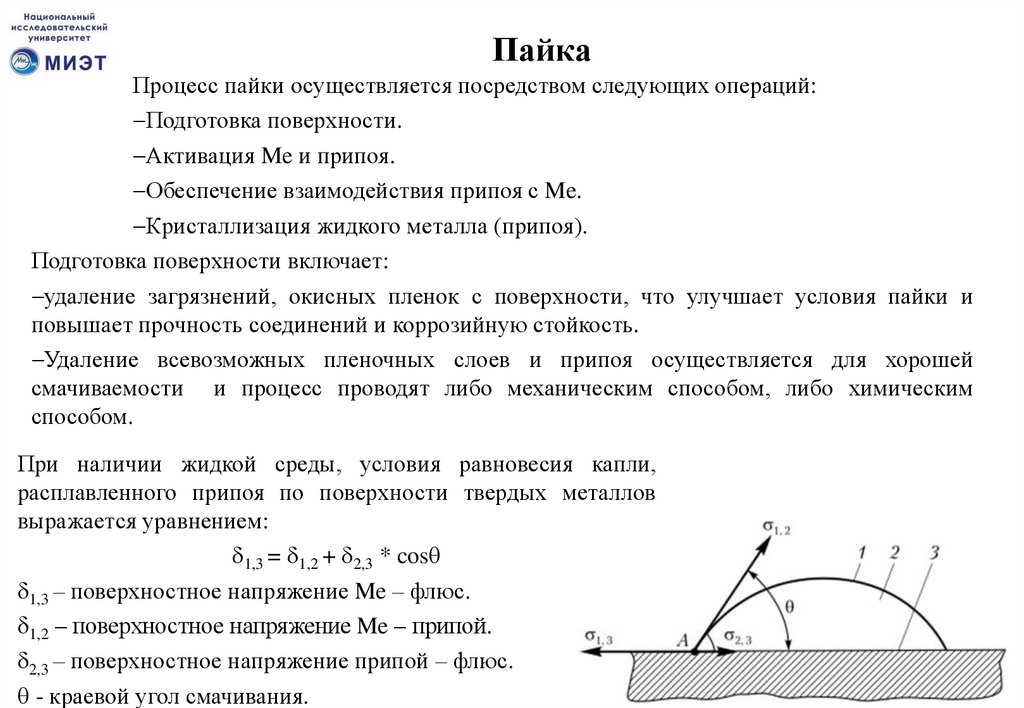

При наличии жидкой среды, условия равновесия капли,

расплавленного припоя по поверхности твердых металлов

выражается уравнением:

1,3 = 1,2 + 2,3 * cos

1,3 – поверхностное напряжение Me – флюс.

1,2 – поверхностное напряжение Me – припой.

2,3 – поверхностное напряжение припой – флюс.

- краевой угол смачивания.

5.

Пайка (подготовка/очистка поверхности)При механической очистке удаляется тонкий поверхностный слой металла при помощи

режущего инструмента (резец, шлифовальный диск). Образование шероховатостей при этом

способствуют растеканию флюса и припоя, так как мельчайшие частицы работают как

капилляры.

Химический способ очистки проводят в растворах щелочей или органических

растворителях (ацетон, бензин, спирт, четыреххлористый углерод, фрион). Химический

способ осуществляется путем протирки, погружения, распыления, обработки в паровой

фазе. При автоматизированном производстве широкое применение получили УЗ ванны.

Сушка проводится при комнатных температурах, либо при нагреве не более 40 С.

Эффективно центрифугирование.

Снятие окисной пленки осуществляется травлением. Состав травителя выбирают исходя

из вида металла, толщины окисной пленки и площади поверхности. Промывку и сушку

осуществляют в нейтральных средах. После этого, очищенные детали покрывают

защитными поверхностями для длительного межоперационного хранения. При этом

используются тонкие слои хим. олова, никеля, серебра, ПОС, который наносят либо

гальваническим, либо термовакуумным осаждением. По ОСТу срок хранения таких деталей

не более 6 месяцев.

6.

Пайка (активация поверхности)Обеспечение

хорошего

контакта

может

проводиться

посредством

активации

соединяемых Me и припоев. Нагрев приводит к тому, что увеличивается активное

взаимодействие, при этом повышается вероятность окисления. Потому, с целью

предотвратить окисление и предварительно снять возможность образования окисления

пленки применяют флюсы, нейтральные газовые среды, самофлюсующие припои и т.д.

Пайка с флюсами наиболее распространена, так как ее можно осуществлять в

нормальных атмосферных условиях, без использования дорогостоящего оборудования.

Расплавленный

флюс

растекается

по

поверхности,

смачивает

ее,

вступает

во

взаимодействие и удаляет тонкие окисные пленки.

Применение флюсов приводит к тому, что флюсовые остатки и продукты взаимодействия

образуют в паяном шве (спае) шлаковые включения, что снижает прочность и нарушает

герметизацию. Этого можно избежать при переходе к бесфлюсовой пайке.

7.

ФлюсыПаяльный флюс – вспомогательный материал, сопутствующий активации процесса пайки.

Требования:

Флюс должен вступать во взаимодействие (прежде всего с оксидом) до того, как

расплавиться припой (Тпл.флюса < Т пл. припоя);

Смачивать паяемый материал;

Улучшать растекание припоя;

Не менять своего химического состава при термообработке.

Существует одно или многокомпонентное соединение в зависимости от природы окисла.

Для увеличения химической активности во флюсы вводят растворитель.

Классификация флюсов (ГОСТ 19.250) – открыть ГОСТ

Температурный интервал: низко < 4500С; высоко > 4500С.

По природе растворителя: водные; не водные.

По природе активатора.

По механизму действию

По агрегатному состоянию:

8.

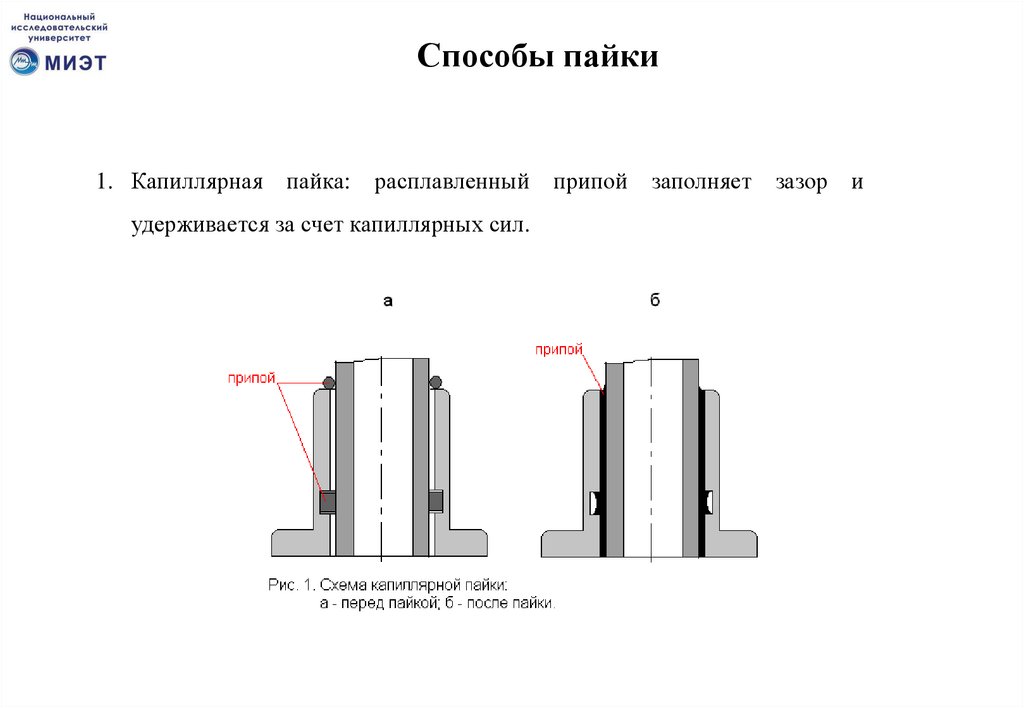

Способы пайки1. Капиллярная пайка: расплавленный припой заполняет зазор и

удерживается за счет капиллярных сил.

9.

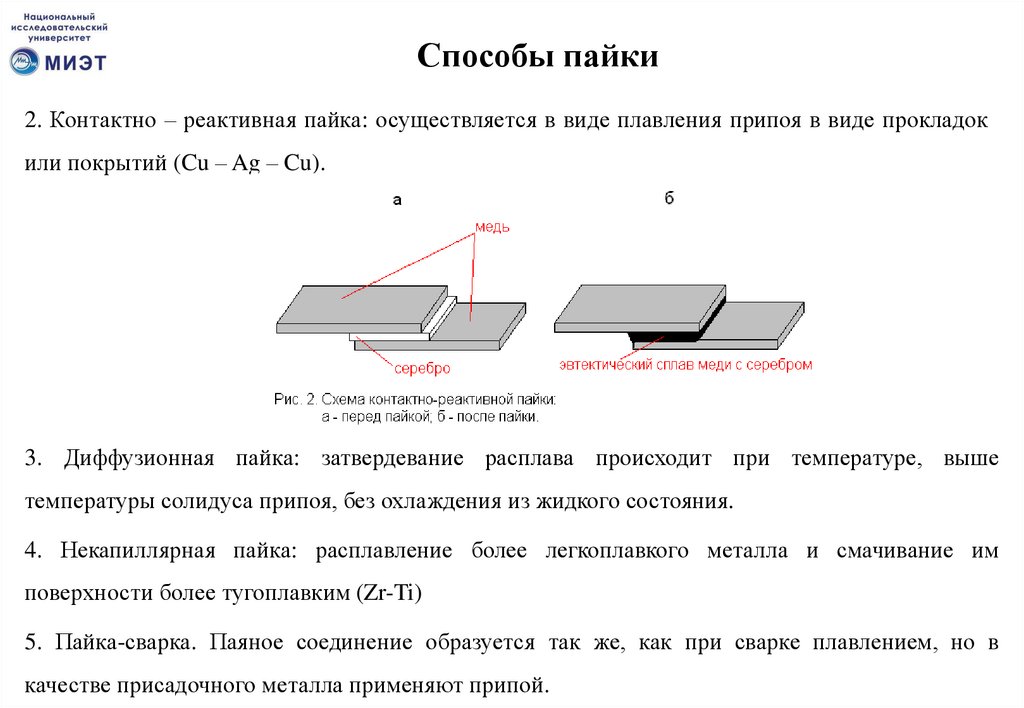

Способы пайки2. Контактно – реактивная пайка: осуществляется в виде плавления припоя в виде прокладок

или покрытий (Cu – Ag – Cu).

3. Диффузионная пайка: затвердевание расплава происходит при температуре, выше

температуры солидуса припоя, без охлаждения из жидкого состояния.

4. Некапиллярная пайка: расплавление более легкоплавкого металла и смачивание им

поверхности более тугоплавким (Zr-Ti)

5. Пайка-сварка. Паяное соединение образуется так же, как при сварке плавлением, но в

качестве присадочного металла применяют припой.

10.

ПрипоиДля обеспечения спая широко используются припои. Они подразделяются на низкои высоко-температурные с той же классификацией, что и флюсы.

Широко применяются припои на основе Pb и Sn (ПОС).

Первая цифра определяет содержания олова (ПОС-40: содержания Sn – 40%).

Если производятся добавки более чем 2,5%, то припои называются с именем той

металлической добавки, которая введена в состав припоя (ПОС Су-61-2,5: содержание

Sn-61%, Sb-2,5%)

Из высокотемпературных активно используются припои на основе добавок Ag

(ПСр-90 - 900 С).

Пайка выполняется, как правило, на 30-40 С выше их температуры плавления.

11.

ПрипоиШирокий спектр припоев определяется соответствующими свойствами паянного

шва:

1. ПОС – легкоплавкий, наиболее отработанный;

2. Bi – хуже смачивает поверхность и увеличивает объем кристаллизации;

3. In – хорошо смачивает, обеспечивает коррозионную стойкость, но слабая

механическая прочность;

4. Cd – обеспечивает повышенную прочность и пластичность, однако плохо

смачивает поверхность;

5. Ga – менее стабильны, меньшая механическая прочность, чем у ПОС.

12.

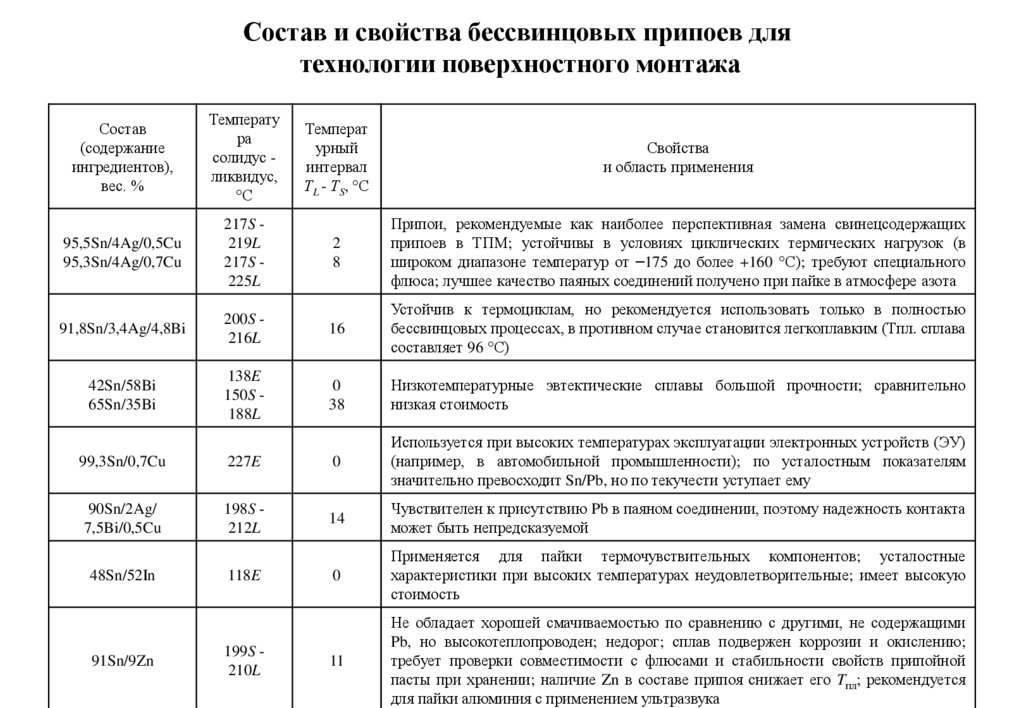

Состав и свойства бессвинцовых припоев длятехнологии поверхностного монтажа

Состав

(содержание

ингредиентов),

вес. %

Температу

ра

солидус ликвидус,

°С

95,5Sn/4Ag/0,5Cu

95,3Sn/4Ag/0,7Cu

217S 219L

217S 225L

Температ

урный

интервал

ТL - ТS, °С

Свойства

и область применения

2

8

Припои, рекомендуемые как наиболее перспективная замена свинецсодержащих

припоев в ТПМ; устойчивы в условиях циклических термических нагрузок (в

широком диапазоне температур от –175 до более +160 °С); требуют специального

флюса; лучшее качество паяных соединений получено при пайке в атмосфере азота

91,8Sn/3,4Ag/4,8Bi

200S 216L

16

Устойчив к термоциклам, но рекомендуется использовать только в полностью

бессвинцовых процессах, в противном случае становится легкоплавким (Tпл. сплава

составляет 96 °С)

42Sn/58Bi

65Sn/35Bi

138E

150S 188L

0

38

Низкотемпературные эвтектические сплавы большой прочности; сравнительно

низкая стоимость

99,3Sn/0,7Cu

227E

0

Используется при высоких температурах эксплуатации электронных устройств (ЭУ)

(например, в автомобильной промышленности); по усталостным показателям

значительно превосходит Sn/Pb, но по текучести уступает ему

90Sn/2Ag/

7,5Bi/0,5Cu

198S 212L

14

Чувствителен к присутствию Pb в паяном соединении, поэтому надежность контакта

может быть непредсказуемой

0

Применяется для пайки термочувствительных компонентов; усталостные

характеристики при высоких температурах неудовлетворительные; имеет высокую

стоимость

11

Не обладает хорошей смачиваемостью по сравнению с другими, не содержащими

Pb, но высокотеплопроводен; недорог; сплав подвержен коррозии и окислению;

требует проверки совместимости с флюсами и стабильности свойств припойной

пасты при хранении; наличие Zn в составе припоя снижает его Tпл; рекомендуется

для пайки алюминия с применением ультразвука

48Sn/52In

91Sn/9Zn

118E

199S 210L

13.

Взаимодействие припоя с металламиЗаписываем:

14.

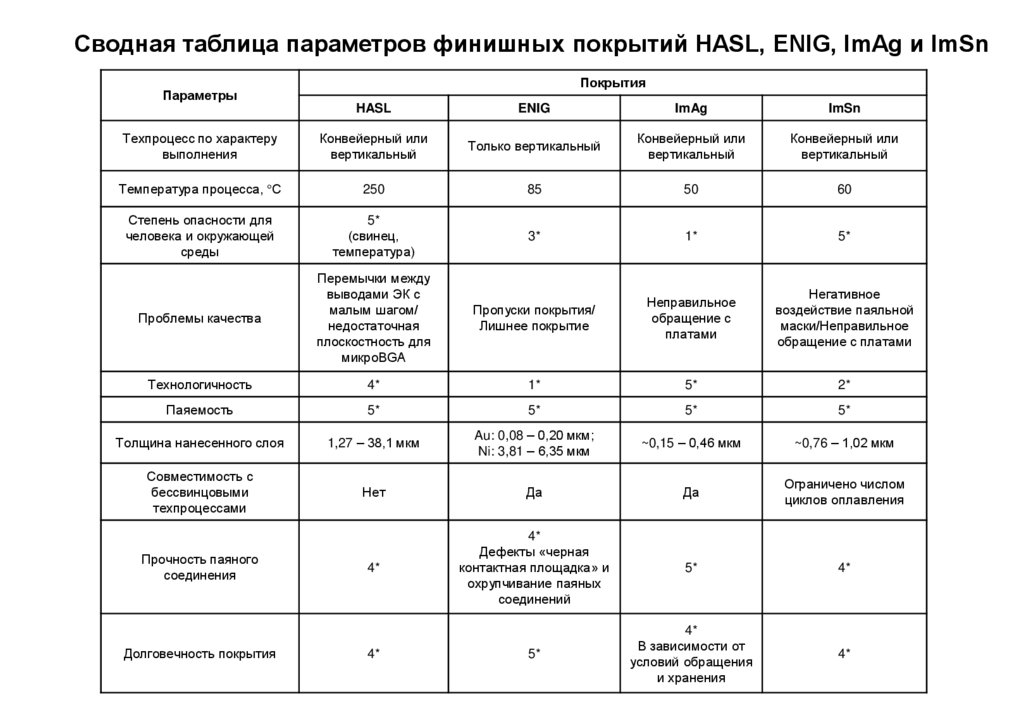

Сводная таблица параметров финишных покрытий HASL, ENIG, ImAg и ImSnПокрытия

Параметры

HASL

ENIG

ImAg

ImSn

Техпроцесс по характеру

выполнения

Конвейерный или

вертикальный

Только вертикальный

Конвейерный или

вертикальный

Конвейерный или

вертикальный

Температура процесса, °С

250

85

50

60

Степень опасности для

человека и окружающей

среды

5*

(свинец,

температура)

3*

1*

5*

Проблемы качества

Перемычки между

выводами ЭК с

малым шагом/

недостаточная

плоскостность для

микроBGA

Пропуски покрытия/

Лишнее покрытие

Неправильное

обращение с

платами

Негативное

воздействие паяльной

маски/Неправильное

обращение с платами

Технологичность

4*

1*

5*

2*

Паяемость

5*

5*

5*

5*

Толщина нанесенного слоя

1,27 – 38,1 мкм

Au: 0,08 – 0,20 мкм;

Ni: 3,81 – 6,35 мкм

~0,15 – 0,46 мкм

~0,76 – 1,02 мкм

Совместимость с

бессвинцовыми

техпроцессами

Нет

Да

Да

Ограничено числом

циклов оплавления

4*

4*

Дефекты «черная

контактная площадка» и

охрупчивание паяных

соединений

5*

4*

5*

4*

В зависимости от

условий обращения

и хранения

4*

Прочность паяного

соединения

Долговечность покрытия

4*

15.

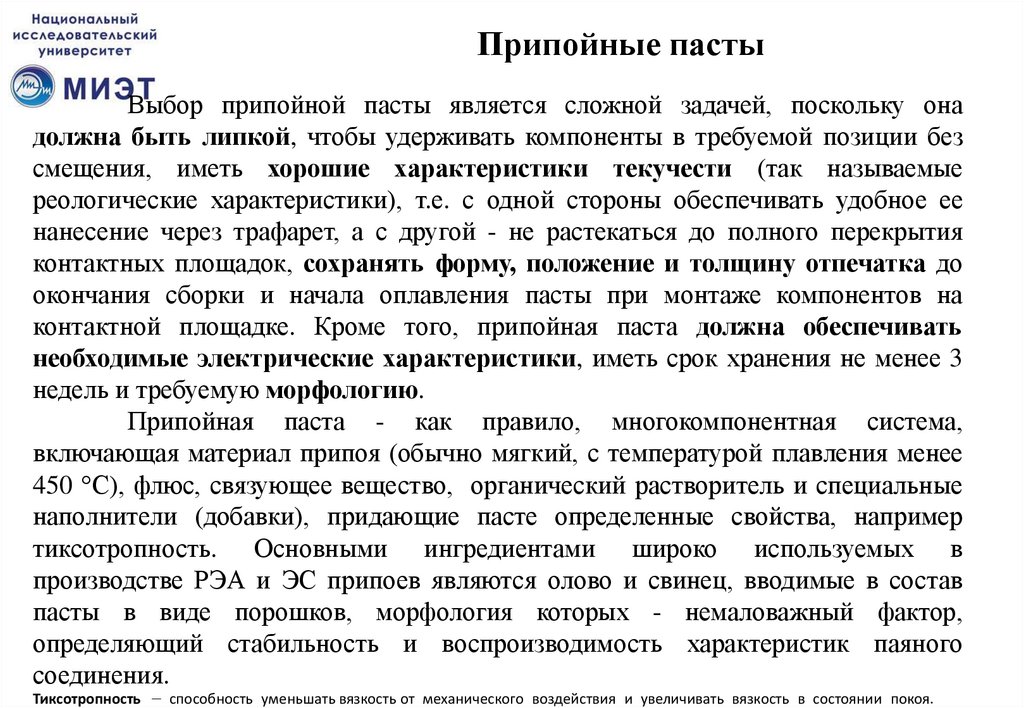

Припойные пастыВыбор припойной пасты является сложной задачей, поскольку она

должна быть липкой, чтобы удерживать компоненты в требуемой позиции без

смещения, иметь хорошие характеристики текучести (так называемые

реологические характеристики), т.е. с одной стороны обеспечивать удобное ее

нанесение через трафарет, а с другой - не растекаться до полного перекрытия

контактных площадок, сохранять форму, положение и толщину отпечатка до

окончания сборки и начала оплавления пасты при монтаже компонентов на

контактной площадке. Кроме того, припойная паста должна обеспечивать

необходимые электрические характеристики, иметь срок хранения не менее 3

недель и требуемую морфологию.

Припойная паста - как правило, многокомпонентная система,

включающая материал припоя (обычно мягкий, с температурой плавления менее

450 С), флюс, связующее вещество, органический растворитель и специальные

наполнители (добавки), придающие пасте определенные свойства, например

тиксотропность. Основными ингредиентами широко используемых в

производстве РЭА и ЭС припоев являются олово и свинец, вводимые в состав

пасты в виде порошков, морфология которых - немаловажный фактор,

определяющий стабильность и воспроизводимость характеристик паяного

соединения.

Тиксотропность — способность уменьшать вязкость от механического воздействия и увеличивать вязкость в состоянии покоя.

16.

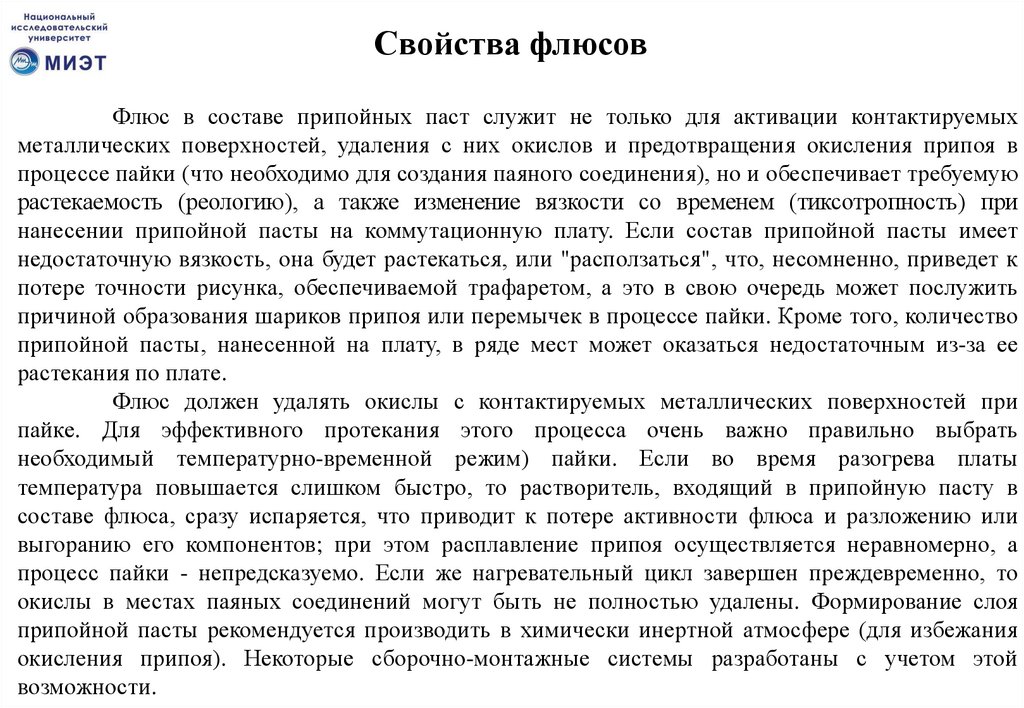

Свойства флюсовФлюс в составе припойных паст служит не только для активации контактируемых

металлических поверхностей, удаления с них окислов и предотвращения окисления припоя в

процессе пайки (что необходимо для создания паяного соединения), но и обеспечивает требуемую

растекаемость (реологию), а также изменение вязкости со временем (тиксотропность) при

нанесении припойной пасты на коммутационную плату. Если состав припойной пасты имеет

недостаточную вязкость, она будет растекаться, или "расползаться", что, несомненно, приведет к

потере точности рисунка, обеспечиваемой трафаретом, а это в свою очередь может послужить

причиной образования шариков припоя или перемычек в процессе пайки. Кроме того, количество

припойной пасты, нанесенной на плату, в ряде мест может оказаться недостаточным из-за ее

растекания по плате.

Флюс должен удалять окислы с контактируемых металлических поверхностей при

пайке. Для эффективного протекания этого процесса очень важно правильно выбрать

необходимый температурно-временной режим) пайки. Если во время разогрева платы

температура повышается слишком быстро, то растворитель, входящий в припойную пасту в

составе флюса, сразу испаряется, что приводит к потере активности флюса и разложению или

выгоранию его компонентов; при этом расплавление припоя осуществляется неравномерно, а

процесс пайки - непредсказуемо. Если же нагревательный цикл завершен преждевременно, то

окислы в местах паяных соединений могут быть не полностью удалены. Формирование слоя

припойной пасты рекомендуется производить в химически инертной атмосфере (для избежания

окисления припоя). Некоторые сборочно-монтажные системы разработаны с учетом этой

возможности.

17.

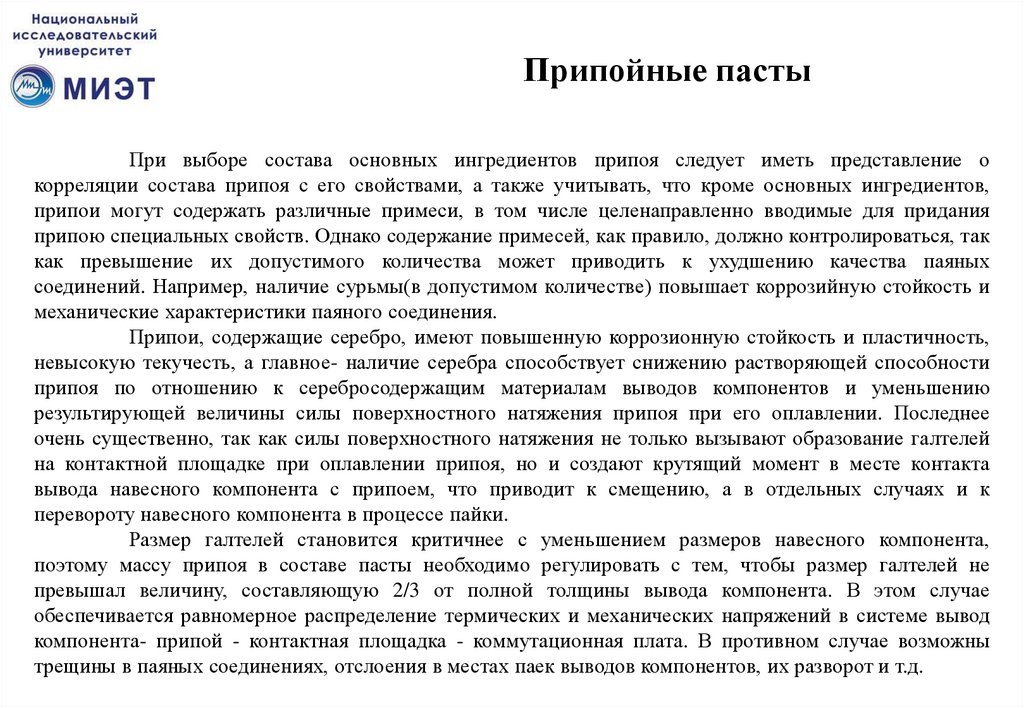

Припойные пастыПри выборе состава основных ингредиентов припоя следует иметь представление о

корреляции состава припоя с его свойствами, а также учитывать, что кроме основных ингредиентов,

припои могут содержать различные примеси, в том числе целенаправленно вводимые для придания

припою специальных свойств. Однако содержание примесей, как правило, должно контролироваться, так

как превышение их допустимого количества может приводить к ухудшению качества паяных

соединений. Например, наличие сурьмы(в допустимом количестве) повышает коррозийную стойкость и

механические характеристики паяного соединения.

Припои, содержащие серебро, имеют повышенную коррозионную стойкость и пластичность,

невысокую текучесть, а главное- наличие серебра способствует снижению растворяющей способности

припоя по отношению к серебросодержащим материалам выводов компонентов и уменьшению

результирующей величины силы поверхностного натяжения припоя при его оплавлении. Последнее

очень существенно, так как силы поверхностного натяжения не только вызывают образование галтелей

на контактной площадке при оплавлении припоя, но и создают крутящий момент в месте контакта

вывода навесного компонента с припоем, что приводит к смещению, а в отдельных случаях и к

перевороту навесного компонента в процессе пайки.

Размер галтелей становится критичнее с уменьшением размеров навесного компонента,

поэтому массу припоя в составе пасты необходимо регулировать с тем, чтобы размер галтелей не

превышал величину, составляющую 2/3 от полной толщины вывода компонента. В этом случае

обеспечивается равномерное распределение термических и механических напряжений в системе вывод

компонента- припой - контактная площадка - коммутационная плата. В противном случае возможны

трещины в паяных соединениях, отслоения в местах паек выводов компонентов, их разворот и т.д.

18.

Промежуток времени между нанесением припойной пасты на коммутационнуюплату и процессом пайки является еще одним фактором, который нужно учитывать при

выборе пасты; длительный промежуток времени может привести к ухудшению

электрофизических параметров пасты. Припойная паста не должна ухудшать свои

параметры не только в условиях термообработки при повышенной температуре, но и в

условиях циклического воздействия температуры, которым подвергается плата как в

процессе пайки, так и на других этапах изготовления изделия.

В дополнение к этому припойная паста должна быть стойкой к воздействию

химических реактивов, используемых в ТПМК, особенно во время очистки

смонтированных плат, в процессе которой применяются органические растворители на

основе хлора и фтора, а также вода. Несомненно, припойная паста должна быть

совместима с материалами коммутационной платы, а также с технологическими

процессами, в которых она участвует. Распространенными материалами выводов или

внешних контактов электронных компонентов являются золото, серебро, палладийсеребро, медь, а также луженая медь, и припойная паста должна выбираться таким

образом, чтобы исключить выщелачивание этих материалов в местах пайки и повысить

надежность паяного соединения.

19.

Подготовка Компонентов, предназначенных для сборки и монтажа в отверстиях ПП,т.е. традиционно-монтируемых компонентов (ТМК) включает: распаковку ТМК,

рихтовку, зачистку, формовку, обрезку, флюсование и лужение выводов, размещение НК

в технологической таре для сборки либо на ленте, нередко рассчитанных на загрузочные

узлы сборочных автоматов.

Лужение (облуживание) выводов представляет собой процесс нанесения, чаще всего,

расплавленного припоя на выводы НК для обеспечения их хорошей паяемости при

монтаже ЭУ. Качество облуживания выводов обеспечивается не только физикохимической совместимостью материала вывода с материалом припоя, но и за счет

предварительного (перед нанесением припоя) флюсования выводов (нанесением

жидкого флюса, например, окунанием выводов в спиртовой раствор канифоли).

После облуживания выводы Компонентов очищают от оставшихся на них продуктов

взаимодействия флюса с припоем и материалом выводов. Очиститель чаще всего

выбирают в виде смеси полярного и неполярного органических растворителей, а

технология очистки зависит от типа производства, конструкции НК и разновидности

материала флюса, используемого при облуживании выводов.

20.

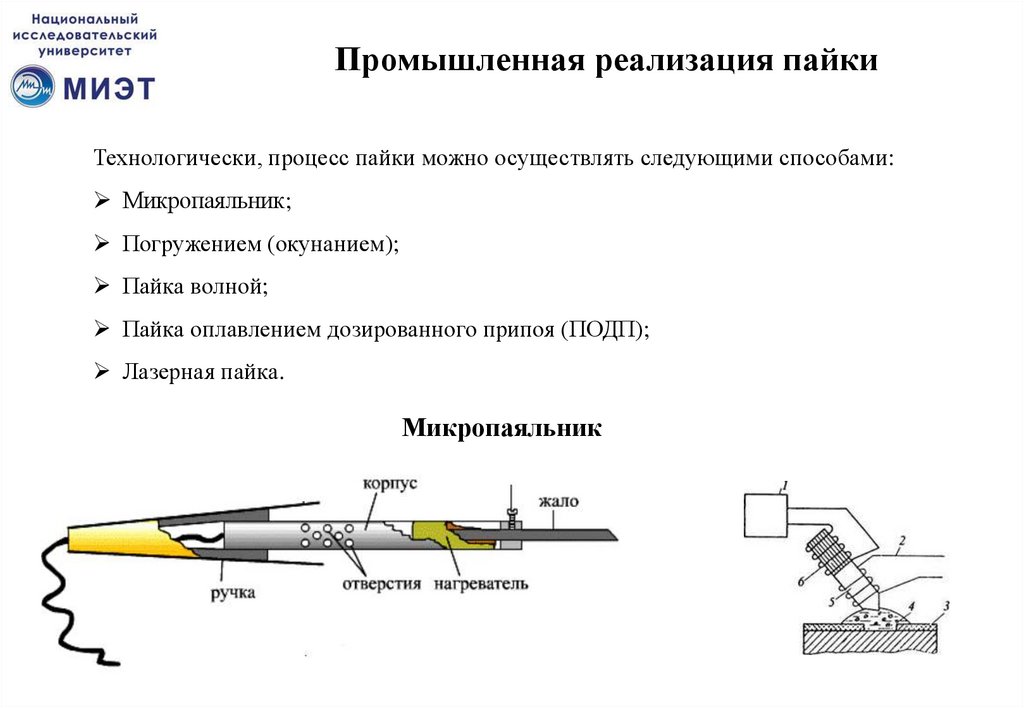

Промышленная реализация пайкиТехнологически, процесс пайки можно осуществлять следующими способами:

Микропаяльник;

Погружением (окунанием);

Пайка волной;

Пайка оплавлением дозированного припоя (ПОДП);

Лазерная пайка.

Микропаяльник

21.

Погружением (окунанием)Основные разновидности групповой, безинструментальной пайки (с использованием

жидкой технологической среды), применяемые для монтажа ТМК на ПП: а – пайка

погружением с вертикальным перемещением объекта; б – пайка погружением с наклоном

объекта; в – пайка протягиванием; г – пайка с применением колебательных движений

объекта; д – пайка погружением с маятниковым движением объекта; е – пайка

погружением в ванну с припоем и сеткой; ж – избирательная пайка; з – каскадная

пайка; и – пайка симметричной волной; к – пайка односторонней волной (или струёй);

л – пайка дельта-волной; м – пайка отраженной волной; н – пайка плоской волной; о

– пайка лямбда-волной; п – пайка вторичной волной; 1 – плата с компонентами в

держателе; 2 – ванна; 3 – расплавленный припой; 4 – гибкая сетка; 5 – фильера; 6 –

нагнетатель (механический); 7 – сопло; 8 – симметричная (двухсторонняя) волна; 9 –

специальные насадки; ТМК – традиционно (в отверстиях) монтируемые компоненты; ПП

– печатная плата.

22.

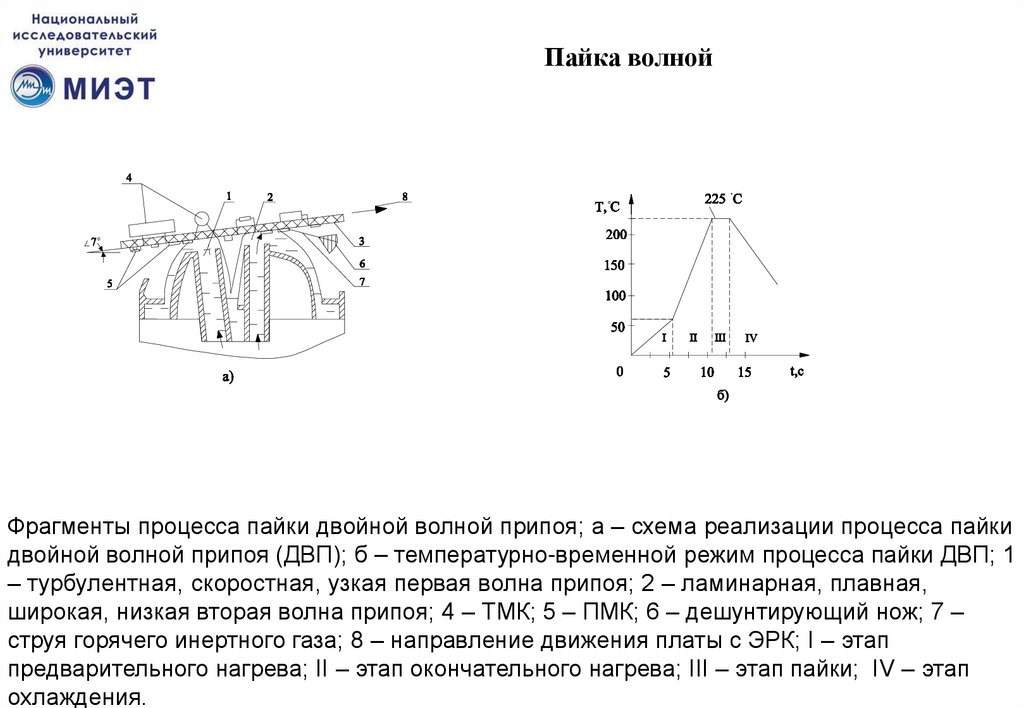

Пайка волнойФрагменты процесса пайки двойной волной припоя; a – схема реализации процесса пайки

двойной волной припоя (ДВП); б – температурно-временной режим процесса пайки ДВП; 1

– турбулентная, скоростная, узкая первая волна припоя; 2 – ламинарная, плавная,

широкая, низкая вторая волна припоя; 4 – ТМК; 5 – ПМК; 6 – дешунтирующий нож; 7 –

струя горячего инертного газа; 8 – направление движения платы с ЭРК; I – этап

предварительного нагрева; II – этап окончательного нагрева; III – этап пайки; IV – этап

охлаждения.

23.

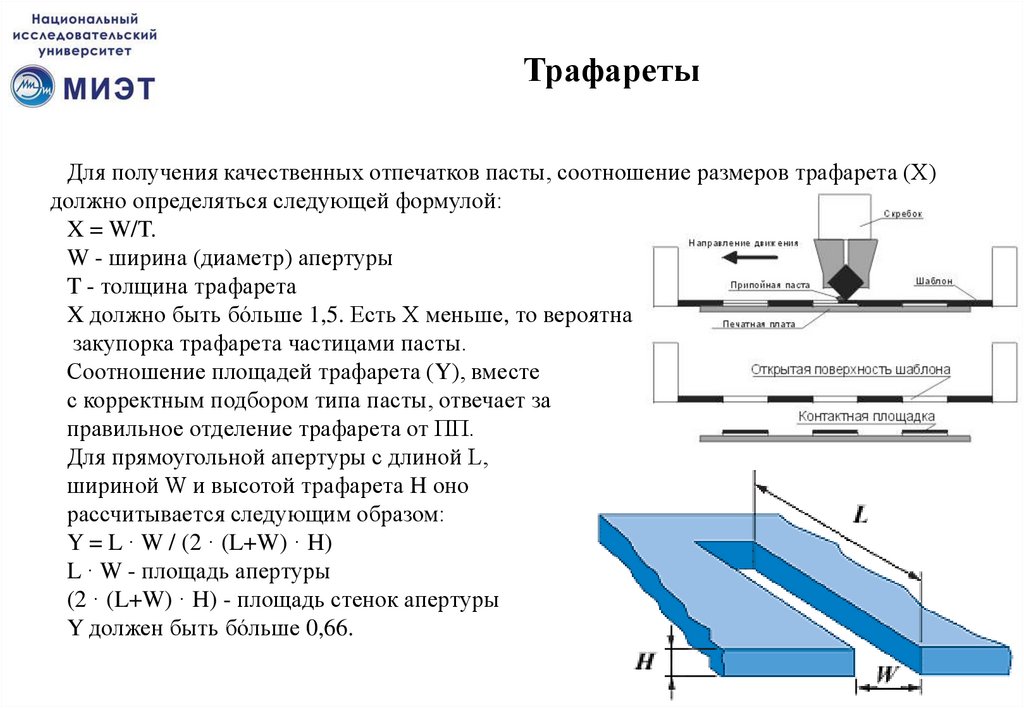

ТрафаретыДля получения качественных отпечатков пасты, соотношение размеров трафарета (X)

должно определяться следующей формулой:

X = W/T.

W - ширина (диаметр) апертуры

T - толщина трафарета

X должно быть бо́льше 1,5. Есть Х меньше, то вероятна

закупорка трафарета частицами пасты.

Соотношение площадей трафарета (Y), вместе

с корректным подбором типа пасты, отвечает за

правильное отделение трафарета от ПП.

Для прямоугольной апертуры с длиной L,

шириной W и высотой трафарета H оно

рассчитывается следующим образом:

Y = L · W / (2 · (L+W) · H)

L · W - площадь апертуры

(2 · (L+W) · H) - площадь стенок апертуры

Y должен быть бо́льше 0,66.

24.

ТрафаретыСпособы натяжения трафаретов:

1.вручную (быстрозажимные рамки-принтеры);

2.механическим способом (рамы натяжения трафаретов и встроенные системы

натяжения трафаретов в некоторых моделях устройств печати);

3.с помощью сжатого воздуха (специальные рамы с пневматическим натяжением

трафаретов);

4.трафареты, вклеенные в металлическую сетку (поставляются с собственной рамой).

Дополнительно:

Международный стандарт IPC-7525 (Stencil Design Guideline, Руководящие указания по

конструированию трафаретов).

Стандарт IPC-HDBK-005 "Guide to Solder Paste Assessment". Руководство по

применению паяльной пасты

25.

ПОДП в ПГССхемы рабочих контейнеров для реализации ПОДП в ПГС; a – c однопаровой зоной; б – с двухпаровой зоной; в – c

однопаровой зоной, непрерывного действия с замкнутым технологическим циклом; и температурно-временной

режим ПОДП в ПГС (г); 1 – корпус контейнера; 2 – подача платы с ПМК; 3 – конвейер; 4 – вентиляция; 5 –

охладитель; 6 – нагреватель; 7 – жидкость-теплоноситель; 8 – насыщенный пар жидкости-теплоносителя (первая

паровая зона); 9 – плата с ПМК; 10 – подъемный механизм; 11 – вторая (защитная) паровая зона; 12 – удаление

кислоты; 13 – осушитель; 14 – фильтр; 15 – теплообменник; 16 – насос; 17 – сепаратор; 18 – окно для наблюдения

за процессом пайки; 19 – сборник продуктов флюсования; 20 – индикатор параметров технологической среды

(уровня пара, температуры) и счетчик изделий; I, II – соответственно температурный профиль при нагреве ПМК(ИС)

и основания платы; III – температура кипения рабочей жидкости-теплоносителя (215 ºС); IV – температура

оплавления припойной пасты (196 ºС).

26.

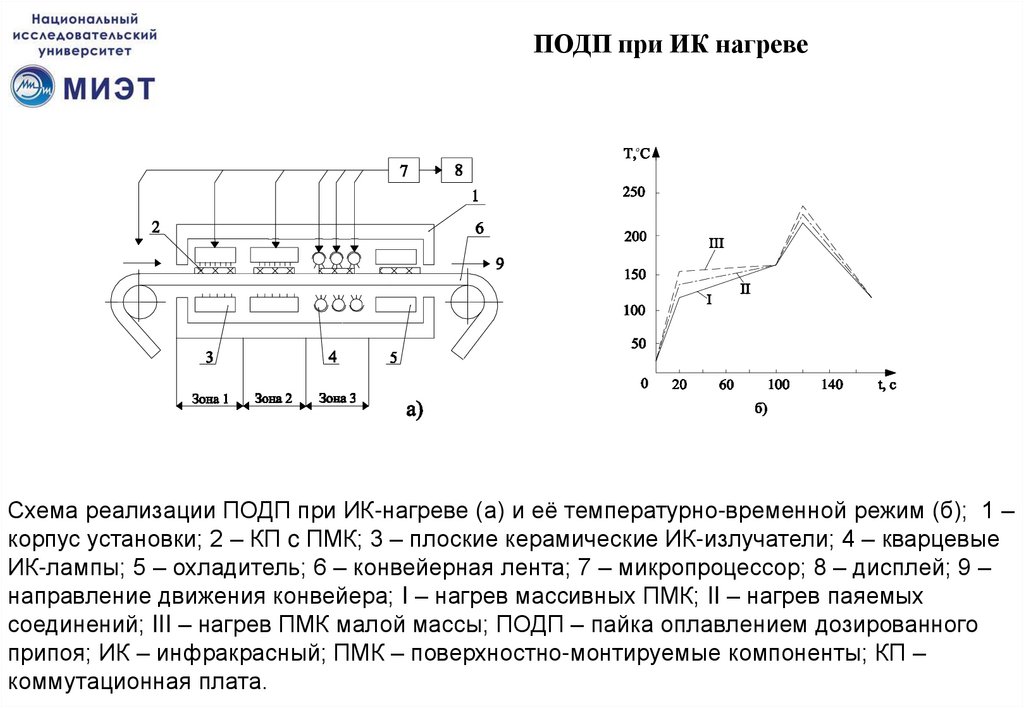

ПОДП при ИК нагревеСхема реализации ПОДП при ИК-нагреве (а) и её температурно-временной режим (б); 1 –

корпус установки; 2 – КП c ПМК; 3 – плоские керамические ИК-излучатели; 4 – кварцевые

ИК-лампы; 5 – охладитель; 6 – конвейерная лента; 7 – микропроцессор; 8 – дисплей; 9 –

направление движения конвейера; I – нагрев массивных ПМК; II – нагрев паяемых

соединений; III – нагрев ПМК малой массы; ПОДП – пайка оплавлением дозированного

припоя; ИК – инфракрасный; ПМК – поверхностно-монтируемые компоненты; КП –

коммутационная плата.

27.

Лазерная пайка1

2

4

3

10

7

9

5

8

6

11

12

14

13

23

21

15

17

18

16

19

20

22

Схема реализации процесса лазерной ПОДП со встроенным контролем качества паянных соединений; 1 – детектор

ИК-излучения, выделяющегося при пайке; 2 – дисплей для оперативного отображения информации (в том числе

при координатном программировании); 3 – видеокамера (указатель цели лазерному лучу); 4 – термическая

сигнатура паянного соединения; 5 – твердотельный лазер (для пайки); 6 - газовый лазер (для вспомогательных

операций); 7 – зеркала; 8 – оптико-волоконный световод; 9 – оптические линзы; 10 - усилитель; 11 АЦП; 12 –

подача лазерного луча на вывод ПМК (в место пайки); 13 – КП; 14 – ПМК; 15 – координатный стол; 16 –

перемещение по оси х; 17 – перемещение по оси y; 18 – сервисная система перемещения стола; 19 – цифровое

преобразование ИК-излучения, идентификация, компьютерное управление перемещением координатного стола; 20

- периферийные устройства ЭВС; 21 – память ЭВС; 22 – маркировка изделий с дефектами; 23 - сенсорные

устройства для определения и регулирования мощности лазерного излучения; ПОДП – пайка оплавлением

дозированного припоя; АЦП – аналого-цифровой преобразователь; ПМК – поверхностно-монтируемые компоненты;

КП – коммутационная плата

electronics

electronics industry

industry