Similar presentations:

Новейшие методы управления качеством. Лекция 4

1.

НОВЕЙШИЕ МЕТОДЫУПРАВЛЕНИЯ

КАЧЕСТВОМ

Кафедра «Электротехника, диагностика и сертификация»

2.

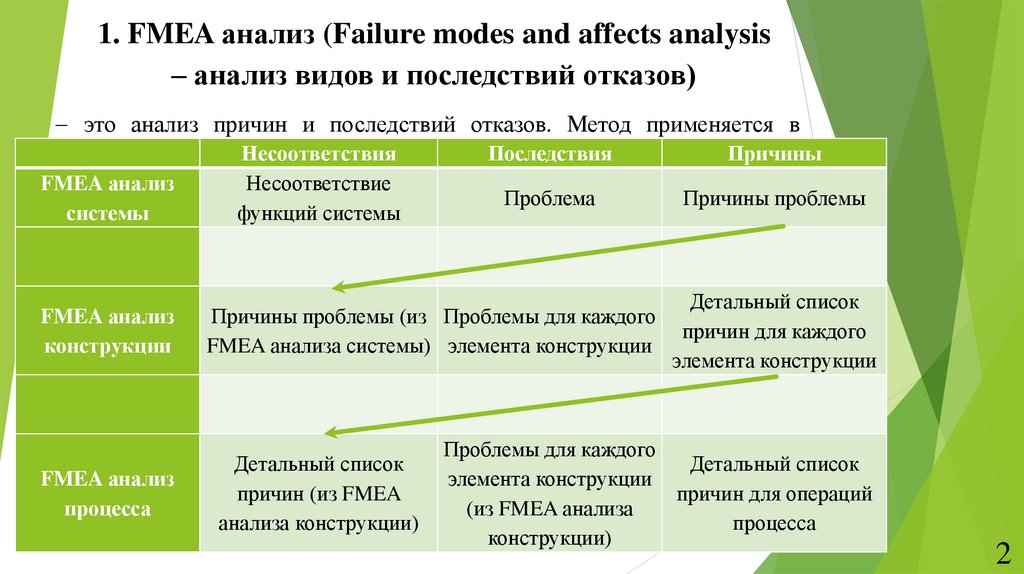

1. FMEA анализ (Failure modes and affects analysis– анализ видов и последствий отказов)

это анализ причин и последствий отказов. Метод применяется в

Несоответствия

Последствия

Причины

менеджменте качества

для определения

потенциальных дефектов

и

FMEA

анализ их возникновения

Несоответствиев изделии, процессе или услуге. Он

причин

Проблема

Причины проблемы

системы

функций

системы

применяется для выявления проблем до того, как они проявятся и

окажут воздействие на потребителя.

Виды FMEA-анализа:

Детальный список

FMEA анализ

Причины проблемы (из Проблемы для каждого

причин для каждого

FMEA анализ

технической

системы,элемента

направленный

на выявление

конструкции

FMEA

анализа системы)

конструкции

элемента конструкции

проблем в основных функциях системы;

FMEA анализ конструкции, направленная на выявления проблем в

компонентах и подсистемах изделия;

Проблемы для каждого

Детальный список

Детальный список

FMEA

анализ процесса, направленный

на выявление

FMEA

анализ

элемента

конструкциипроблем в

причин (из FMEA

причин для операций

процесса

FMEA анализа

процессах производства, сборки, (из

монтажа

и обслуживания

анализа конструкции)

процесса

конструкции)

изделия.

2

3.

FMEA анализ выполняется в следующем порядке:1. Выбор объекта анализа (весь объект или его часть);

2. Определение вариантов применения анализа;

3. Определение границ несоответствия;

4. Разработка таблицы регистрации информации;

5. Определение элементов, в которых возможно возникновение

несоответствий (отказы);

6. Для каждого выбранного элемента составляется список наиболее

значимых видов отказов;

7. Для каждого установленного вида отказа определяются все возможные

последствия, которые могут проявиться;

8. Определение рейтинга тяжести последствий для потребителя (S);

3

4.

FMEA анализ выполняется в следующем порядке:9. Для каждого вида отказа определяются все потенциальные причины;

10. Определение рейтинга вероятности возникновения причин (О);

11. Определение методов контроля для каждой из установленных причин;

12. Определение рейтинга обнаружения (D) для каждого из выбранных

методов контроля;

13. Расчет приоритетного числа риска (риск потребителя - RPN), которое

равно произведению S*O*D;

14. Определение рекомендуемых действия, которые могут снизить тяжесть

последствий или вероятность возникновения отказов;

15. После выполнения рекомендованных действий значения рейтингов S,

O, D оцениваются заново, а приоритетное число риска RPN

пересчитывается.

4

5.

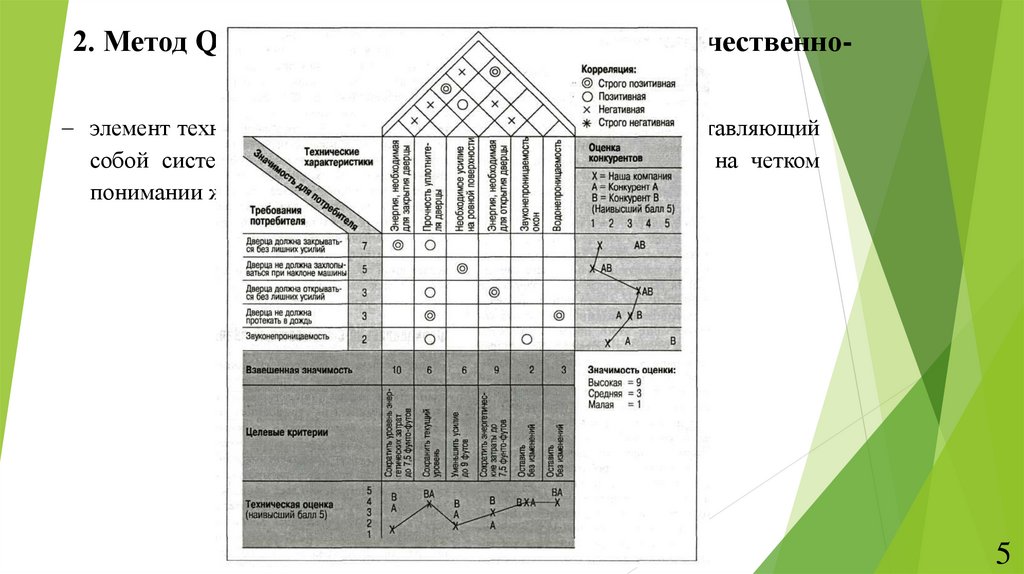

2. Метод QFD (Quality function deployment – качественнофункциональное внедрение)элемент технологии развертывания функций качества, представляющий

собой системный подход к проектированию, основанный на четком

понимании желаний потребителей.

5

6.

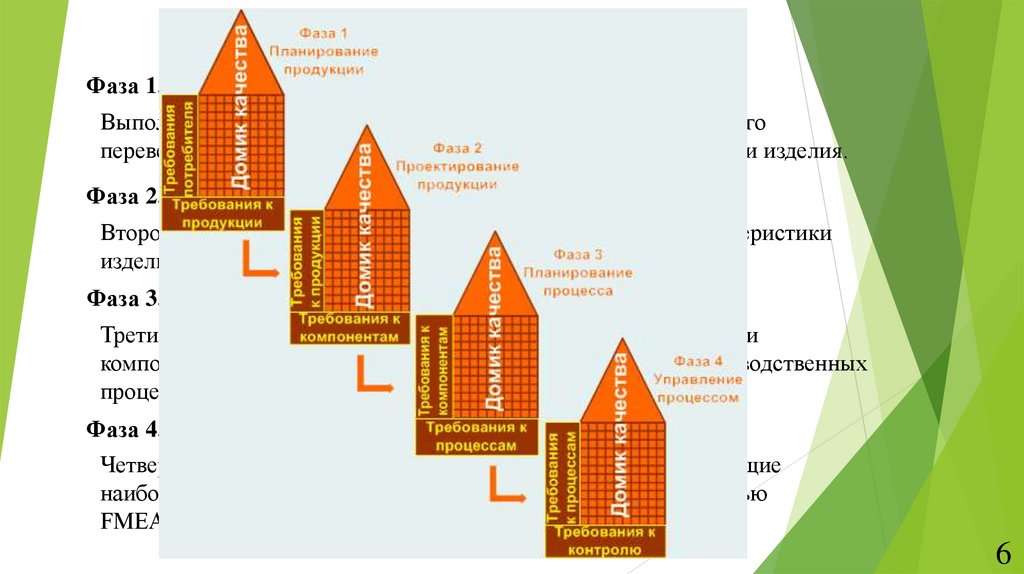

Фазы QFD технологии:Фаза 1. Планирование продукции

Выполняется построение первого домика качества, позволяющего

перевести пожелания потребителя в технические характеристики изделия.

Фаза 2. Проектирование продукции

Второй домик качества помогает перевести технические характеристики

изделия в целом в технические спецификации компонентов.

Фаза 3. Планирование процесса

Третий домик качества дает возможность связать характеристики

компонентов изделия с параметрами и характеристиками производственных

процессов.

Фаза 4. Управление процессом

Четвертый домик качества позволяет выявлять процессы, имеющие

наибольший риск возникновения дефектов (например, с помощью

FMEA анализа).

6

7.

3. Бережливое производство (Lean production)Зарождение концепции «Экономное производство»

(Lean Production – тощий процесс) связано с инженером

японской компании «Toyota» Тайити Оно.

После посещения американских автомобильных заводов в

конце 1940-х годов Тайити Оно стал разрабатывать новую

производственную систему, в основе которой лежала идея

обеспечить ноль потерь при производстве.

Бережливое производство – подходы

и методы, направленные на

уменьшение всех возможных издержек

и увеличение производительности.

Основное понятие бережливого

производства – «потери». С точки зрения

конечного потребителя к потерям можно

отнести все время, которое не связано с

удовлетворением его потребностей.

7

8.

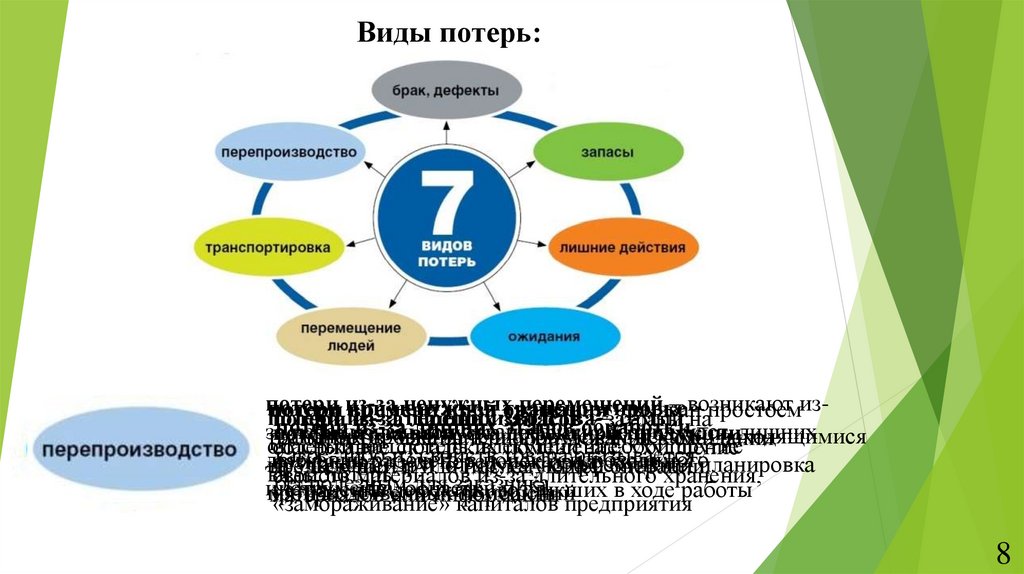

Виды потерь:потери

из-за

ненужных

перемещений

– возникают

при

ненужной

транспортировке

– простоемизпотери

времени

из-за запасов

ожидания

–самый

вызван

потери

из-за

перепроизводства

–

потери

из-за

лишних

–

затраты

на

потери

из-замашин

лишних

этапов

обработки

– находящимися

за

нерациональной

организации

рабочих

мест,

лишних

потери

из-за

выпуска

дефектной

продукции

–

транспортировка

материалов

между

цехами,

работников,

или

оборудования

в

ожидании

опасный

вид

потерь,

влекущий

за

собой

другие

содержание

складских

помещение,

ухудшение

какое-либо

из

свойств

товара

оказывается

движений

рабочего

вдруга,

поисках

необходимого

возникают

из-за

переделок

продукции

и планировка

на

удалении

друг

от

неэффективная

предыдущей

и/или

последующей

операции,

виды

потерь

свойств

материалов

из-за длительного хранения,

бесполезным

для

заказчика

инструмента,

оснастки

и т.д.

устранения

дефектов,

возникших

в ходе работы

производственных

помещений

материалов

или информации

«замораживание»

капиталов

предприятия

8

9.

Набор инструментов бережливого производства1. Технология создания эффективного рабочего места (5S)

2. Total Productive Maintenance (всеобщий уход за оборудованием)

3. Визуализация

4. Канбан (от японского «сигнал», «карточка»)

5. Стандартизация

6. SMED (быстрая переналадка оборудования)

7. Выравнивание производства

8. Just-in-Time (точно вовремя)

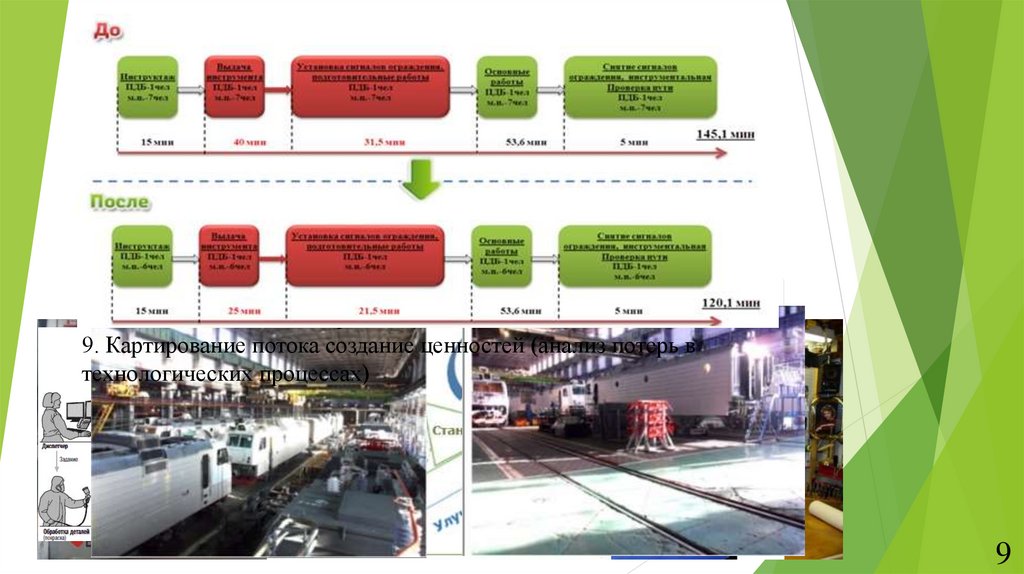

9. Картирование потока создание ценностей (анализ потерь в

технологических процессах)

9

10.

Нормативная база бережливого производства:Национальный стандарт ГОСТ Р 560202014 «Бережливое производство.

Основные положения и словарь»

Национальный стандарт ГОСТ Р 564042015 «Бережливое производство.

Требования к системам менеджмента»

Национальный стандарт ГОСТ Р 564072015 «Бережливое производство.

Основные методы и инструменты»

Национальный стандарт ГОСТ Р 564062015 «Бережливое производство. Аудит.

Вопросы для оценки системы

менеджмента»

10

management

management