Similar presentations:

Дефекты литья бюгельных протезов

1. Дефекты литья бюгельных протезов

2. Методы изготовления каркасов бюгельных протезов:

Паяные каркасыследует рассматривать только в

историческом плане, так как данный

метод имеет ряд недостатков:

1) Неточность соединения,

возможная деформация,

недостаточное прилежание

кламмеров к поверхности зубов;

2) Электролиз места спайки,

что ведет к поломке протеза;

3) Невозможность изготовление

сложных конструкций

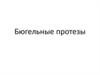

3.

Цельнолитойкаркас бюгельного

протеза

1. Изготовление при отливке

на огнеупорной модели.

2. Безмодельное

4. 1) Дефекты цельнолитого каркаса со снятием восковой репродукции с модели

Технология изготовления:нанесение рисунка каркаса на рабочей гипсовой модели,

- моделирование каркаса воска целиком, в соответствии с рисунком модели,

- в местах размещения дуг и креплений для пластмассового базиса рабочую

гипсовую модель покрывают бюгельным воском,

- восковые детали устанавливаются в соответствии с рисунков, соединяются

воском, тщательно моделируются как цельнолитой каркас будущего протеза,

- устанавливается восковая модель литниково-питающей системы,

- снятие с модели, размещение в литейном блоке, паковка огнеупорной массой

(кварцевый песок),

- прогрев кюветы, выплавление воска,

- помещаем в печь для литья, форма заполняется расплавленным металлом.

ИТОГ:

1) снятие восковой репродукции каркаса дугового протеза с модели приводит к

деформации если не всего каркаса, то отдельных его элементов;

2) усадке, как нежелательному явлению.

-

5. 2) Другие ошибки:

- Неправильный выбор формовочной массы.- Некачественно просушенная огнеупорная форма модели

(приводит к пористости).

- Неправильно построенная литниковая система протеза

(диаметр литника, не создано дополнительно депо

металла).

- Засорение литниковых каналов.

- Разрушение и деформация формы литников.

6. Установка литниковой системы:

Все восковые заготовки и пластмассовые шаблоны должны быть плотно и прочнопосажены на модель или соединены воском, чтобы паковочная масса не затекала под них

во время паковки.

После того как восковая модель готова, на нее устанавливаю литниковую систему (рис. 1)

Литьё всегда происходит от наиболее массивных частей к наименее массивным. В

процессе охлаждения расплавленный металл вытягивается из литейных каналов и

массивных частей. Более тонкие части модели остывают быстрее, чем более массивные.

Поэтому, литниковые каналы должны устанавливаться на наиболее массивных участках

конструкций, например, на переходе от седловидной части к дуге протеза.

Массивные части, в которые металл может попасть только через другие тонкие части

модели, следует снабдить дополнительным каналонаполнителем. В центре над

смоделированным каналом на расстоянии 10 мм фиксируется воронка с литниковыми

каналами (рис 2)

Очень важно, чтобы металл быстро заполнял опоку. Это условие необходимо всегда

соблюдать при установке литейных каналов. Необходимо избегать чрезмерно изогнутых

каналов, препятствующих свободному перетеканию металла.

После всю конструкцию помещают в специальную кювету для дальнейшей паковки модели

(рис. 3). Когда паковочная масса застыла, из неё выплавляют воск. Далее начинается

заливка металла в полученную опоку.

7.

Рис.1Установка литниковой

системы

Рис. 2 Установка воронки

Рис. 3. Модель помещена в кювету

8. Плавильно-литейные установки

Центробежные установки (ЦБПЛУ) (рис. 4, 5) позволяют получать широкую гамму изделий,в том числе самого высокого качества. Наибольшее распространение получили ЦБПЛУ с

вертикальной осью вращения центрального вала. Ось опоки горизонтальна, ось тигля

наклонена по отношению к оси центрального вала на угол 6-7 градусов для лучшего

истечения расплава из тигля. Нагрев, как правило, индукционный (хотя в небольших

установках иногда используется и резисторный нагрев). При заливке формы относительное

положение тигля и опоки не изменяется. Оси опоки и противовеса совпадают.

Рис. 4. ЦБПЛУ фирмы Аверон.

Общий вид камеры

Рис. 5 Принципиальная схема

установки

9.

Вакуумные центробежные ПЛУ позволяют плавить практически любыетипы сплавов, включая Рt, но для них требуется вакуумный насос и

надежные вакуумные уплотнения. Часто для устранения окисления

расплава и уменьшения его газонасыщенности используют инертный

газ, обычно Аr, делая 3-5 промежуточных промывок рабочего

пространства литейной установки.

Центробежные ПЛУ имеют большое количество подвижных частей,

склонность к выплеску металла в процессе заливки, большую

трудоемкость в обслуживании. В результате её обслуживание

становится дороже. Однако в них можно плавить любые типы сплавов,

включая высокотемпературные сплавы Pt и Pd. Они выпускаются как с

ручным управлением (РФ, Волгодонск, «Центролит-20», «Центролит50»), так и полностью автоматизированными (ASEG, GALLONI, OKAY

VAC, JELENCO Eagle).

10.

Для исключения окисления металла и насыщения его газами,плавку и заливку ведут в среде инертного газа, чаще всего.

Практически не имея подвижных частей, стопорные ПЛУ

получают широкое распространение, так как являются

простыми в обслуживании и эксплуатации. На ПЛУ можно

производить отливки любых сплавов, включая Pt, Pd и другие

высокотемпературные сплавы.

11. Другие установки:

Литейные установки с разрезнымтиглем

Дуговые плавильно-литейные

установки

12. 3) Дефекты литья:

- Зашлакованность сплава.- Недолив сплава.

- Усадка металла.

- Волнистость. Дедриты. Рыхлости.

- Пористость.

- Усадочные раковины.

- Ликвация.

- Горячие и холодные трещины.

13.

Ликвация - возникновениенеоднородности при затвердевании

сплава в результате различных причин.

14.

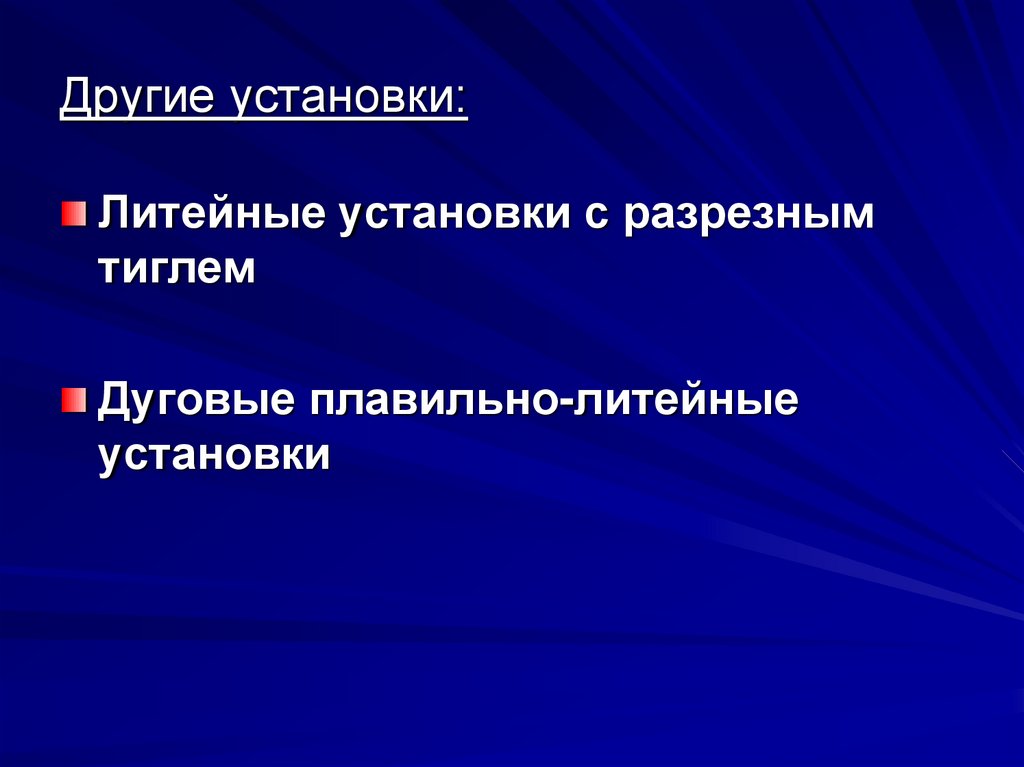

Усадкауменьшение объема и линейных

размеров отливки в процессе ее

формирования, а также охлаждения с

температуры заливки до температуры

окружающей среды (наружная усадка,

усадочная раковина и пористость)

Газовая пористость (нарушение режима)

Количество пор и размер пор

определяют на трех квадратах

площадью 1 см2 каждый соответственно

шкале.

15. Усадочная пористость

– скопление мелких пустот, возникающих в изолированныхмикрообъемах отливки, обычно в междуосных пространствах

дендритов, в условиях отсутствия питания жидким расплавом.

Различают рассеянную пористость, распределенную более или

менее равномерно по всему объему отливки, и зональную

пористость, сосредоточенную в осевых частях, в тепловых узлах и

других частях отливки.

Формирование пористости при затвердевании отливки идет

параллельно с процессом выделения газов, которые заполняют поры и

могут создавать в них значительное давление. В связи с этим в

реальных условиях пористость в большинстве случаев имеет

газоусадочный характер. Развитие усадочных дефектов и их,

распределение в отливке зависят от взаимодействия факторов,

отражающих усадочные свойства сплава, а также тепловые и

кинетические условия формирования отливки.

16.

Дендриты и рыхлостиГорячие трещины

Холодные трещины

medicine

medicine