Similar presentations:

Аналіз технології отримання трубок прицезійної якості

1.

Міністерство освіти і науки УкраїниЗапорізький національний університет

Кафедра «Металургії»

КВАЛІФІКАЦІЙНА РОБОТА

на тему:

«Аналіз технології отримання трубок

прицезійної якості»

Виконав:

Керівник роботи:

студент гр. МЕТ-18-1мд

Білогуров Е.В.

д.т.н., професор

Скачков В.О.

2.

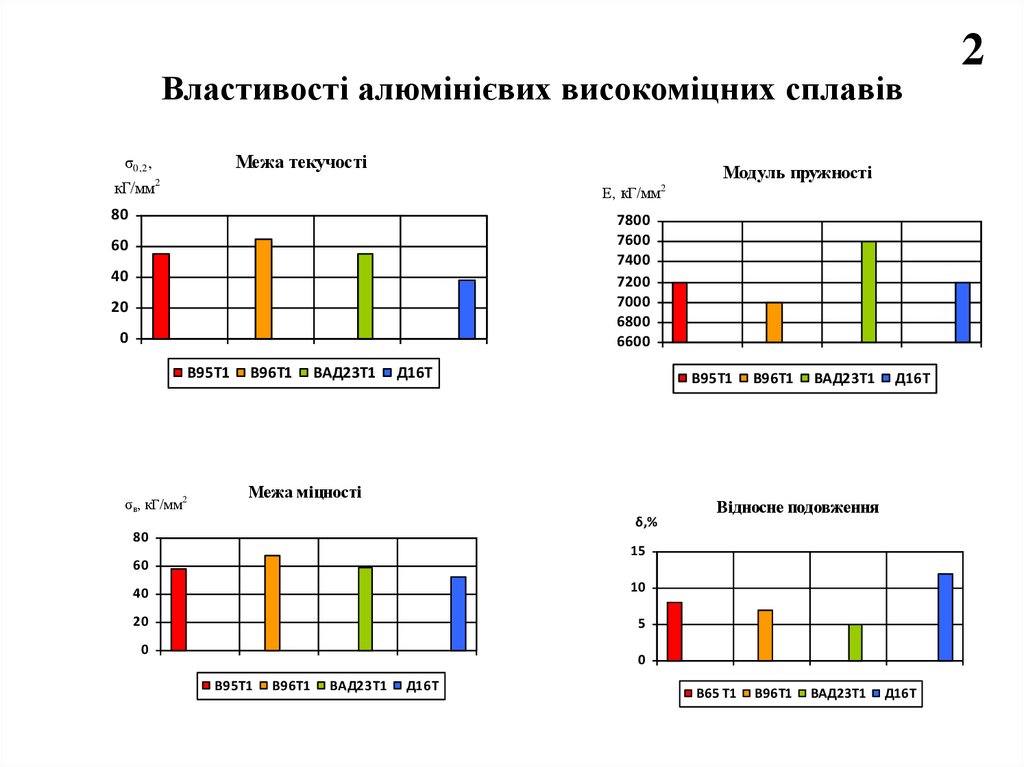

Властивості алюмінієвих високоміцних сплавівМежа текучості

σ0,2 ,

кГ/мм

Модуль пружності

2

Е, кГ/мм

80

2

7800

7600

7400

7200

7000

6800

6600

60

40

20

0

В95Т1

σв, кГ/мм2

В96Т1

ВАД23Т1

Д16Т

В95Т1

Межа міцності

δ,%

80

В96Т1

ВАД23Т1

Д16Т

Відносне подовження

15

60

40

10

20

5

0

0

В95Т1

В96Т1

ВАД23Т1

Д16Т

В65 Т1

В96Т1

ВАД23Т1

Д16Т

2

3.

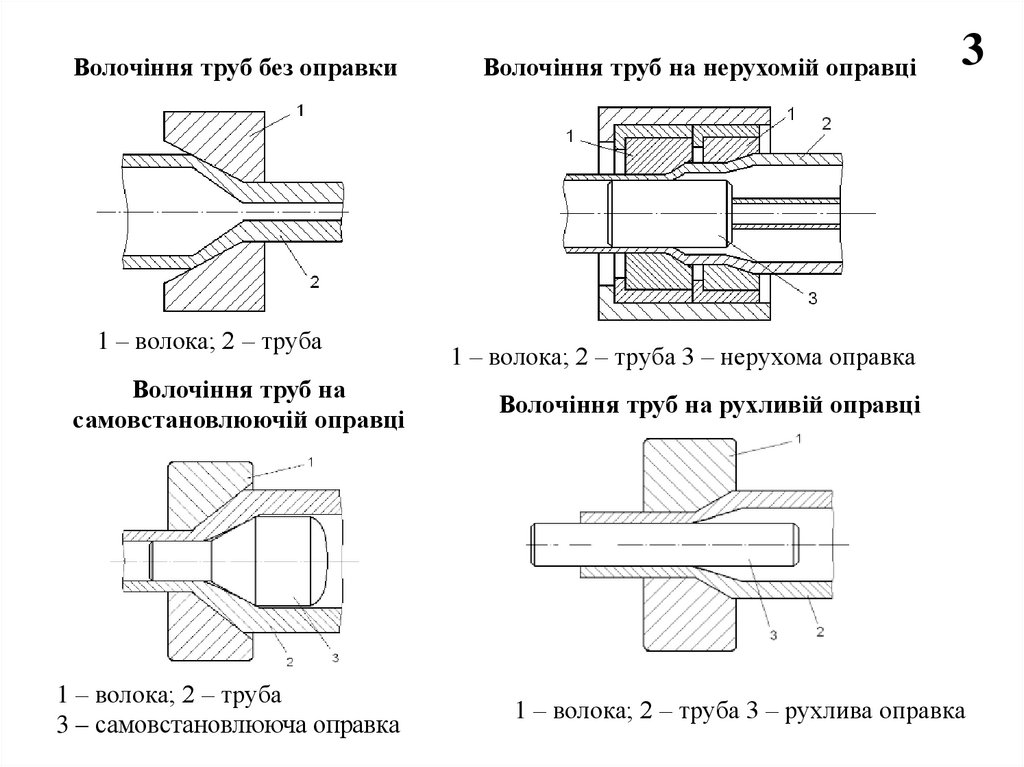

Волочіння труб без оправки1 – волока; 2 – труба

Волочіння труб на

самовстановлюючій оправці

1 – волока; 2 – труба

3 – самовстановлююча оправка

Волочіння труб на нерухомій оправці

3

1 – волока; 2 – труба 3 – нерухома оправка

Волочіння труб на рухливій оправці

1 – волока; 2 – труба 3 – рухлива оправка

4.

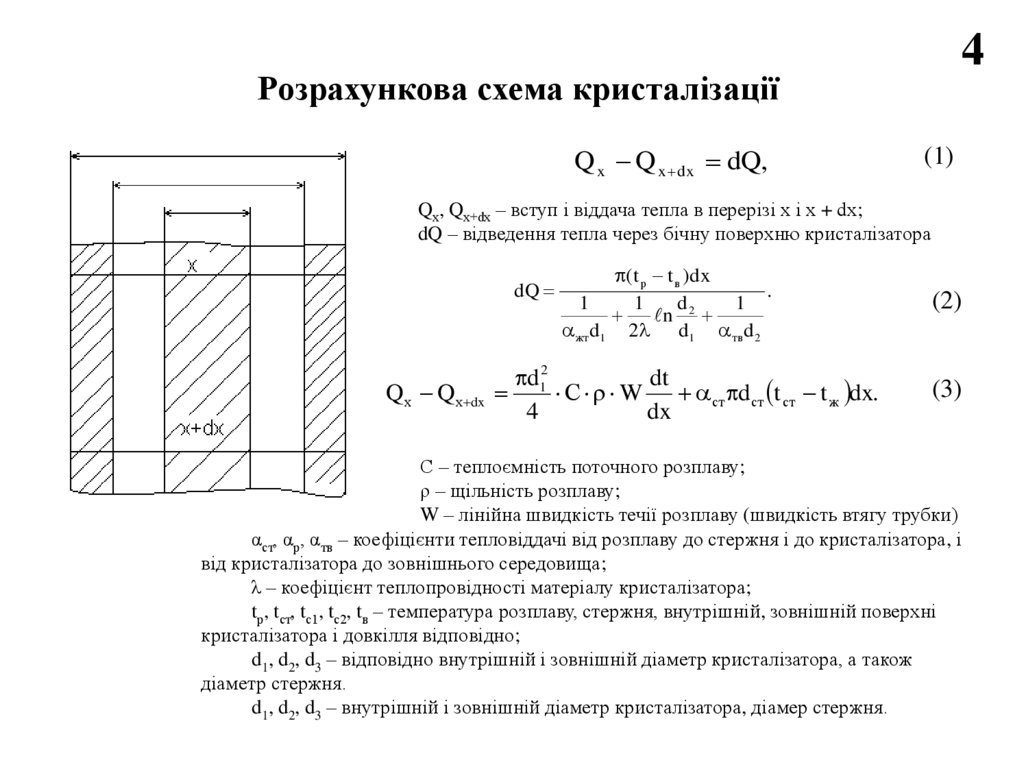

4Розрахункова схема кристалізації

Q x Q x dx dQ,

(1)

Qх, Qх+dх – вступ і віддача тепла в перерізі х і х + dх;

dQ – відведення тепла через бічну поверхню кристалізатора

dQ

Q х Q х dx

( t р t в )dx

.

1

1

d2

1

n

жт d1 2 d1 твd 2

d12

dt

С W ст d ст t ст t ж dx.

4

dx

(2)

(3)

С – теплоємність поточного розплаву;

ρ – щільність розплаву;

W – лінійна швидкість течії розплаву (швидкість втягу трубки)

αст, αр, αтв – коефіцієнти тепловіддачі від розплаву до стержня і до кристалізатора, і

від кристалізатора до зовнішнього середовища;

λ – коефіцієнт теплопровідності матеріалу кристалізатора;

tр, tст, tс1, tс2, tв – температура розплаву, стержня, внутрішній, зовнішній поверхні

кристалізатора і довкілля відповідно;

d1, d2, d3 – відповідно внутрішній і зовнішній діаметр кристалізатора, а також

діаметр стержня.

d1, d2, d3 – внутрішній і зовнішній діаметр кристалізатора, діамер стержня.

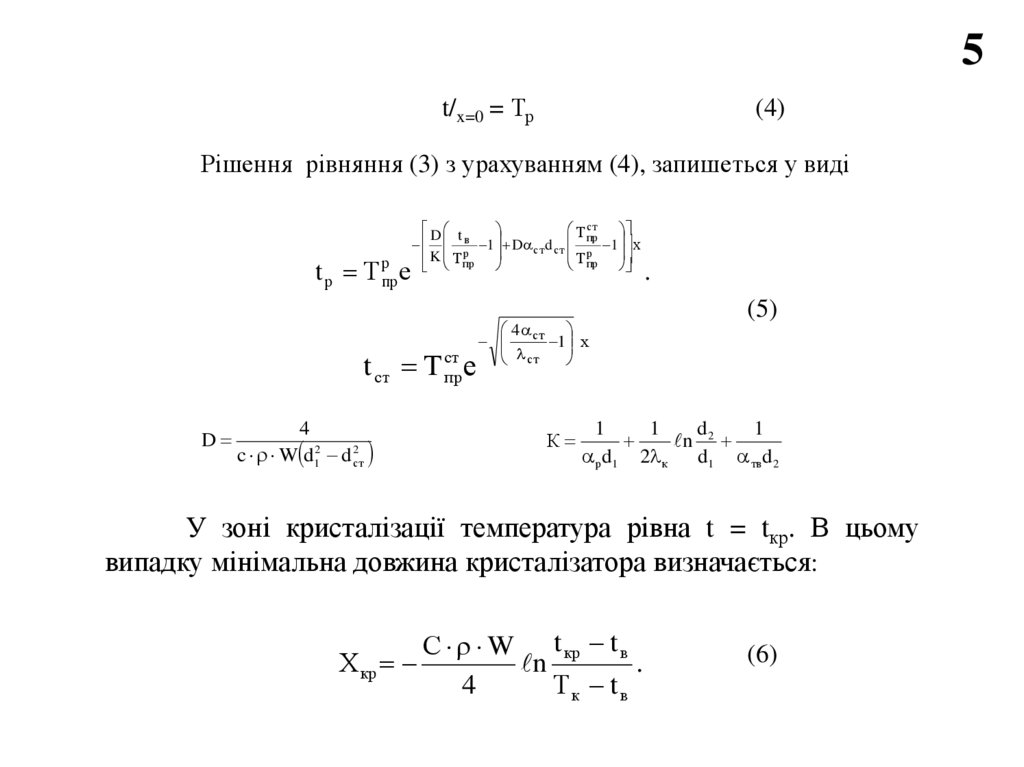

5.

5t/x=0 = Тр

(4)

Рішення рівняння (3) з урахуванням (4), запишеться у виді

р

t р Т пр

е

D t

Т ст

в

пр 1 х

1

D

d

ст

cт

р

Тр

K Т пр

пр

t ст Т ст

пр е

D

4

2

c W d12 d cт

4 ст

1 х

ст

К

.

(5)

1

1

d

1

n 2

р d1 2 к

d1 твd 2

У зоні кристалізації температура рівна t = tкр. В цьому

випадку мінімальна довжина кристалізатора визначається:

Х кр

С W t кр t в

n

.

4

Тк t в

(6)

6.

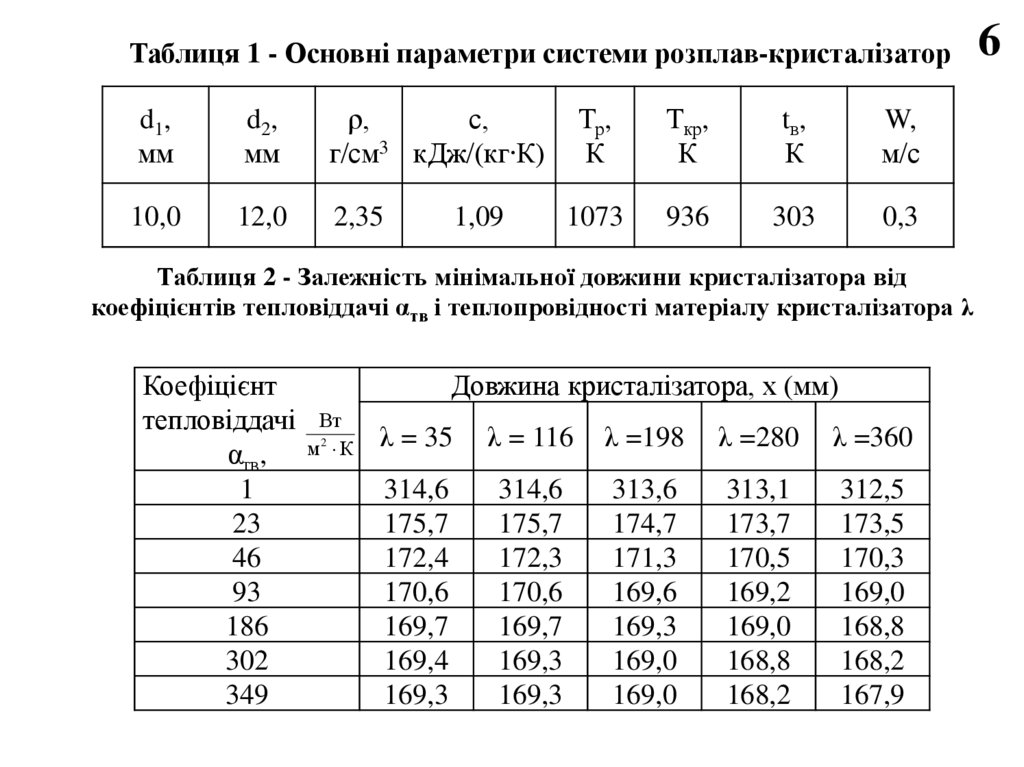

Таблиця 1 - Основні параметри системи розплав-кристалізаторd1,

мм

d2,

мм

ρ,

с,

г/см3 кДж/(кг∙К)

10,0

12,0

2,35

1,09

Тр,

К

Ткр,

К

tв,

К

W,

м/с

1073

936

303

0,3

Таблиця 2 - Залежність мінімальної довжини кристалізатора від

коефіцієнтів тепловіддачі αтв і теплопровідності матеріалу кристалізатора λ

Коефіцієнт

тепловіддачі

αтв,

1

23

46

93

186

302

349

Довжина кристалізатора, х (мм)

Вт

м2 К

λ = 35

λ = 116

λ =198

λ =280

λ =360

314,6

175,7

172,4

170,6

169,7

169,4

169,3

314,6

175,7

172,3

170,6

169,7

169,3

169,3

313,6

174,7

171,3

169,6

169,3

169,0

169,0

313,1

173,7

170,5

169,2

169,0

168,8

168,2

312,5

173,5

170,3

169,0

168,8

168,2

167,9

6

7.

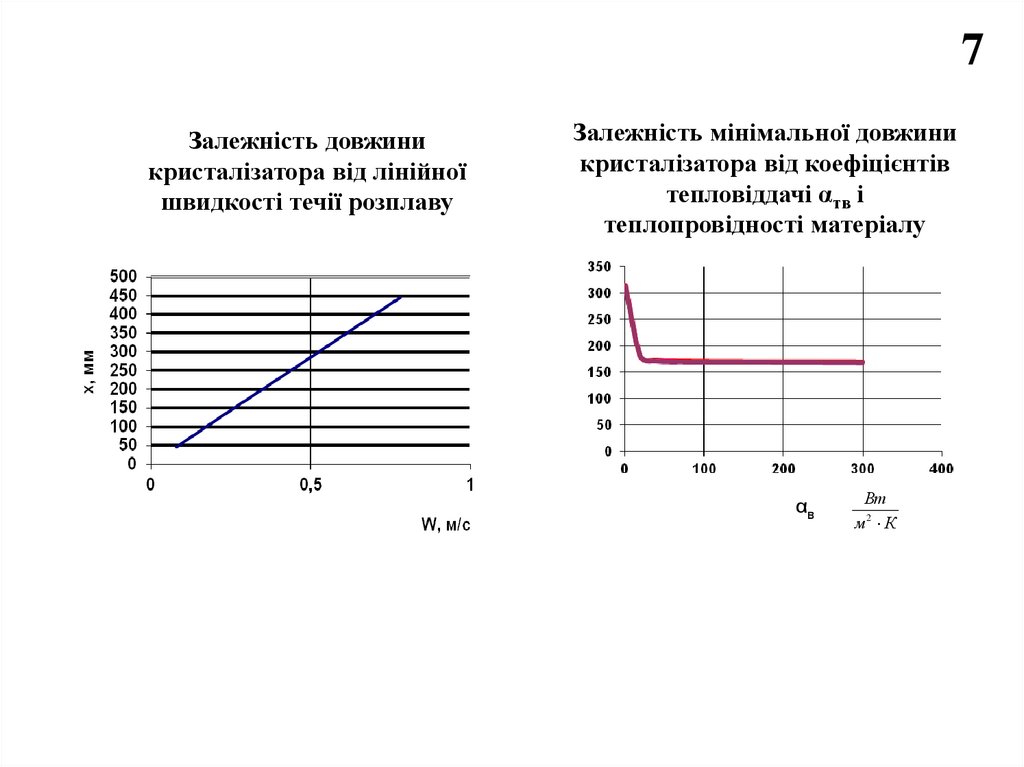

7Залежність довжини

кристалізатора від лінійної

швидкості течії розплаву

Залежність мінімальної довжини

кристалізатора від коефіцієнтів

тепловіддачі αтв і

теплопровідності матеріалу

αв

Вт

м2 К

8.

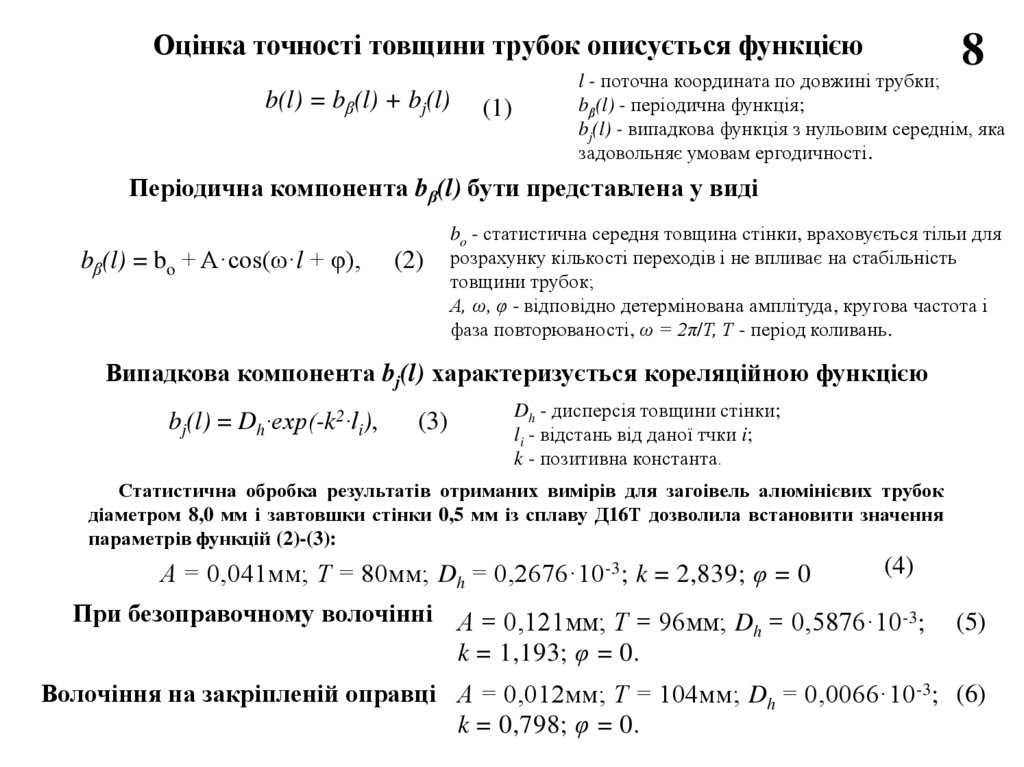

Оцінка точності товщини трубок описується функцієюb(l) = bβ(l) + bj(l)

(1)

8

l - поточна координата по довжині трубки;

bβ(l) - періодична функція;

bj(l) - випадкова функція з нульовим середнім, яка

задовольняє умовам ергодичності.

Періодична компонента bβ(l) бути представлена у виді

bβ(l) = bo + A·cos(ω·l + φ),

(2)

bo - статистична середня товщина стінки, враховується тільи для

розрахунку кількості переходів і не впливає на стабільність

товщини трубок;

А, ω, φ - відповідно детермінована амплітуда, кругова частота і

фаза повторюваності, ω = 2π/Т, Т - період коливань.

Випадкова компонента bj(l) характеризується кореляційною функцією

bj(l) = Dh·exp(-k2·li),

(3)

Dh - дисперсія товщини стінки;

li - відстань від даної тчки i;

k - позитивна константа.

Статистична обробка результатів отриманих вимірів для загоівель алюмінієвих трубок

діаметром 8,0 мм і завтовшки стінки 0,5 мм із сплаву Д16Т дозволила встановити значення

параметрів функцій (2)-(3):

А = 0,041мм; Т = 80мм; Dh = 0,2676·10 -3; k = 2,839; φ = 0

(4)

При безоправочному волочінні А = 0,121мм; Т = 96мм; D = 0,5876·10 -3;

h

k = 1,193; φ = 0.

(5)

Волочіння на закріпленій оправці А = 0,012мм; Т = 104мм; Dh = 0,0066·10 -3; (6)

k = 0,798; φ = 0.

9.

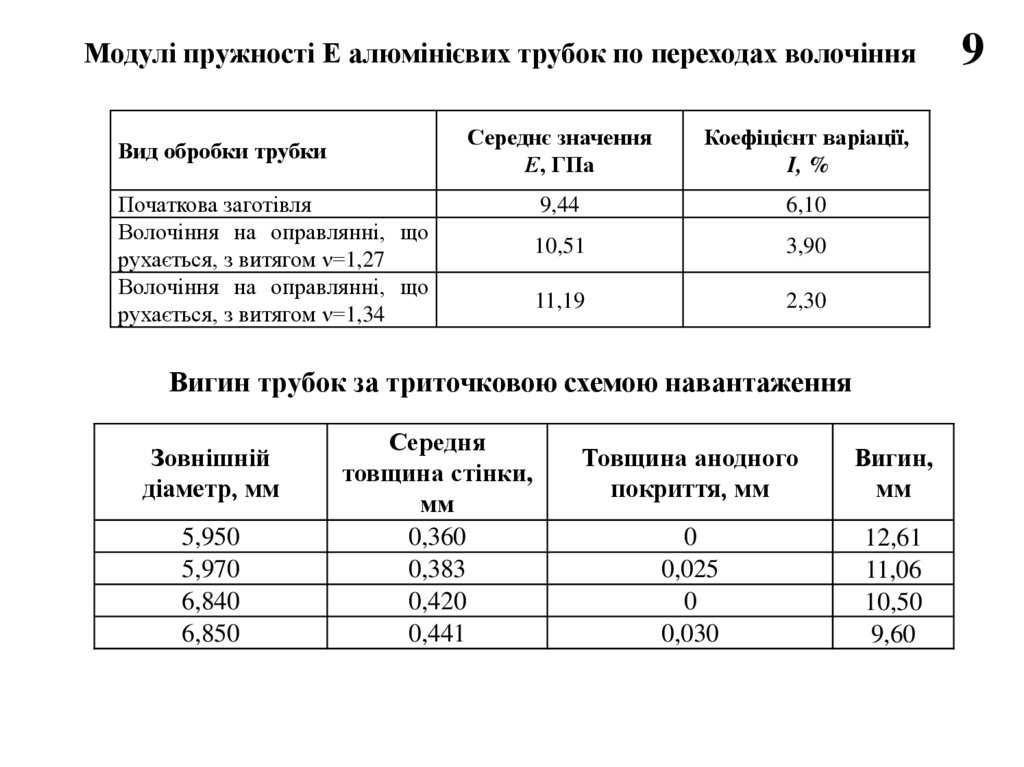

Модулі пружності Е алюмінієвих трубок по переходах волочінняВид обробки трубки

Середнє значення

Е, ГПа

Коефіцієнт варіації,

I, %

9,44

6,10

10,51

3,90

11,19

2,30

Початкова заготівля

Волочіння на оправлянні, що

рухається, з витягом ν=1,27

Волочіння на оправлянні, що

рухається, з витягом ν=1,34

Вигин трубок за триточковою схемою навантаження

Зовнішній

діаметр, мм

5,950

5,970

6,840

6,850

Середня

товщина стінки,

мм

0,360

0,383

0,420

0,441

Товщина анодного

покриття, мм

Вигин,

мм

0

0,025

0

0,030

12,61

11,06

10,50

9,60

9

10.

ВИСНОВКИ10

1. Проаналізовано характеристики пеків – зв’язуючого для виробництва електродів та

їх вплив на властивості «зелених» заготовок.

2. Обґрунтовано використання компонентів засипки для карбонізації заготовок.

Представлено роль та значення засипки для процесу карбонізації. Надано аналіз схем

завантаження багатокамерних кільцевих печей в процесі карбонізації.

3. Встановлено фізико – механічні процеси в умовах підйому температури при

карбонізації заготовок електродів. Визначено вплив температурно – часових процесів на

формування властивостей карбонізованих заготовок електродів.

4. Проведено оцінювання виділення газоподібних летючих в процесі карбонізації та

їх утилізація.

5. Проведено дослідження способів нагріву електродних заготовок в процесі

карбонізації. Встановлено механізми підводу тепла до заготовок через засипку від факелу

горілок природного газу під склепінням печі та від нагрітих стінок камер печі.

6. Представлено характеристики температурних полів по об’єму камери при

зовнішньому та внутрішньому підводі тепла. Встановлено вплив температури процесу

карбонізації на вихід низькомолекулярних летючих, пористості та щільності

карбонізованих заготовок електродів.

7. Проведено аналіз потенційно шкідливих і небезпечних чинників виробничого

середовища цеху карбонізації заготовок. Проведено розрахунок блискавкозахисту

приміщень і споруд цеху карбонізації заготовок, розроблена схема і встановлені параметри

вузлів і елементів системи блискавкозахисту

industry

industry