Similar presentations:

Поддержание заданного качества свинцового теплоносителя для энергетических ядерных реакторов

1. Тема 7

Поддержание заданного качества свинцовоготеплоносителя.

Очистка

от

примесей

теплоносителей на основе свинца. Теория и

расчет массопереноса продуктов коррозии в

контурах

со

Эрозионное

свинцовым

воздействие

теплоносителем.

свинца

на

конструкционные материалы.

1

2.

Поддержание заданного качествасвинцового теплоносителя

На основании опыта эксплуатации свинцовых и свинец-висмутовых

контуров для Ру БРЕСТ-ОД-300 предложен вариант принципиальной

схемы системы технологии теплоносителя

Предложенный вариант предполагает использование следующих

процессов:

Водородную очистку контура от примесей на основе оксида свинца;

Фильтрование теплоносителя для очистки от взвешенных примесей;

Кислородное обогащение теплоносителя для поддержания заданного

уровня его окислительного потенциала;

Очистку защитного газа от аэрозолей;

Контроль параметров теплоносителя.

2

3. Поддержание заданного качества свинцового теплоносителя

Шлаки натрубопроводе

Отложения шлаков в

контуре при испытаниях

ГЦН в МОЦКТИ

Отложения шлаков

в теплообменнике

После введения в состав циркуляционных контуров систем технологии

теплоносителей подобного состояния поверхностей контуров не

наблюдалось

3

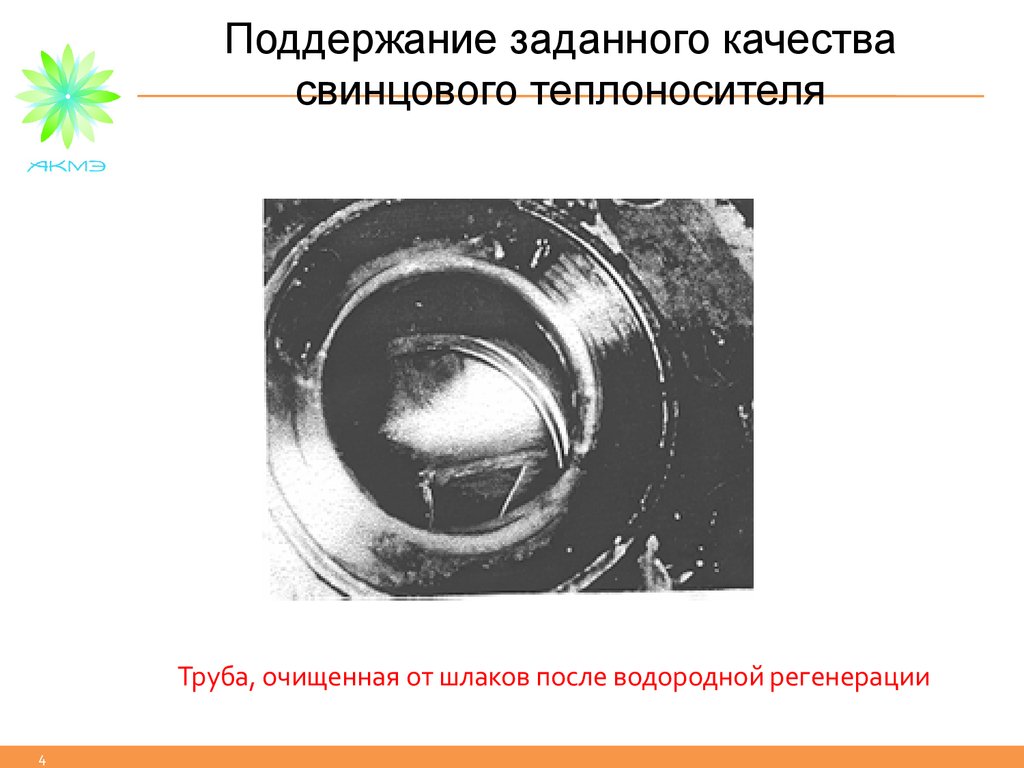

4. Поддержание заданного качества свинцового теплоносителя

Труба, очищенная от шлаков после водородной регенерации4

5. Поддержание заданного качества свинцового теплоносителя

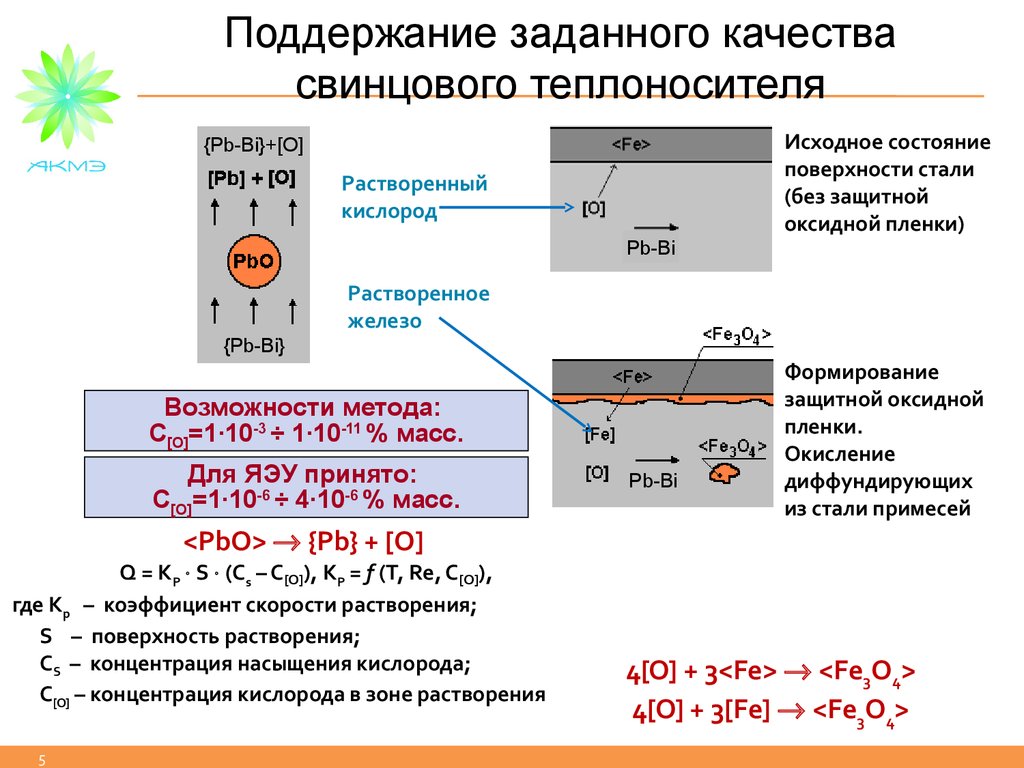

Исходное состояниеповерхности стали

(без защитной

оксидной пленки)

{Pb-Bi}+[O]

Растворенный

кислород

Pb-Bi

Растворенное

железо

{Pb-Bi}

Возможности метода:

С[О]=1∙10-3 ÷ 1∙10-11 % масс.

Для ЯЭУ принято:

С[О]=1∙10-6 ÷ 4∙10-6 % масс.

Pb-Bi

Формирование

защитной оксидной

пленки.

Окисление

диффундирующих

из стали примесей

<PbO> {Pb} + [O]

Q = KP S (Cs – C[О]), KP = f (T, Re, C[О]),

где Кр – коэффициент скорости растворения;

S – поверхность растворения;

СS – концентрация насыщения кислорода;

С[О] – концентрация кислорода в зоне растворения

5

4[O] + 3<Fe> <Fe3O4>

4[O] + 3[Fe] <Fe3O4>

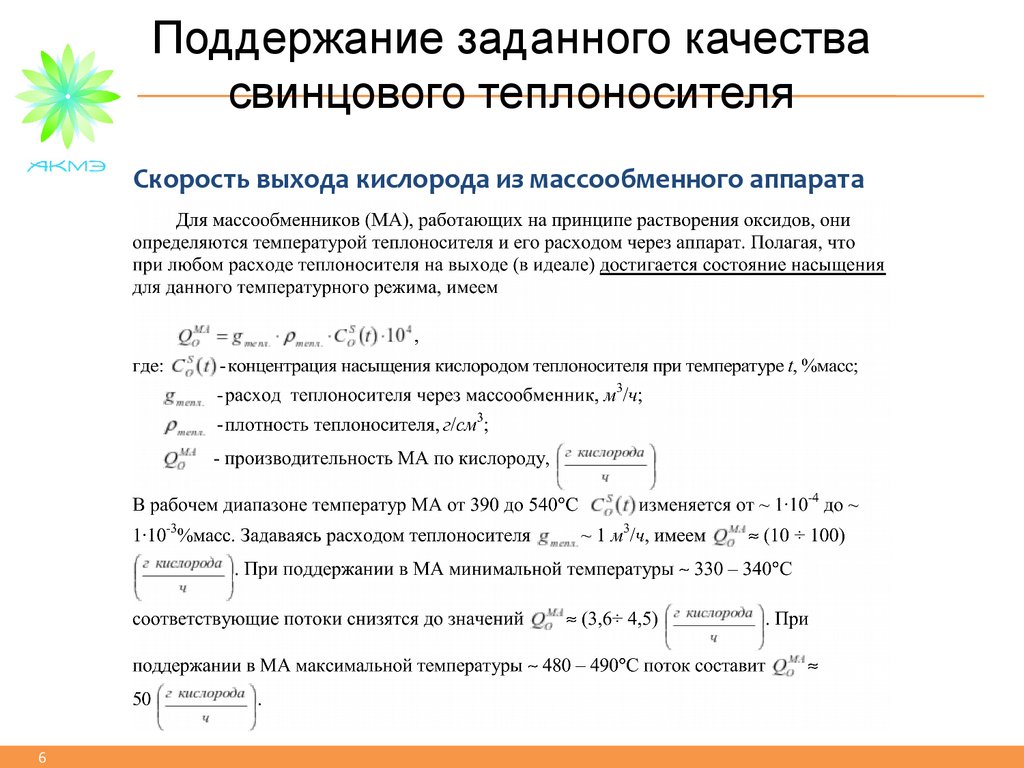

6. Скорость выхода кислорода из массообменного аппарата

Поддержание заданного качествасвинцового теплоносителя

Скорость выхода кислорода из массообменного аппарата

6

7. Расчет процесса внутри массообменного аппарата

Поддержание заданного качествасвинцового теплоносителя

Расчет процесса внутри массообменного аппарата

Скорость растворения оксида свинца в свинце на единицу

поверхности оксида может быть рассчитана в диффузионном

приближении по формуле:

J = D C/ , кг/(м2 с),

где D - коэф. диффузии кислорода в свинце, м 2/с;

C= Сs - CМА – концентрационный напор по толщине

диффузионного слоя, кг/м3;

- толщина диффузионного пограничного слоя, м.

Последние два параметра зависят от гидродинамики внутри

массообменного аппарата и могут быть оценены с

использованием теории подобия для каналов простой геометрии.

7

8. КОНТРОЛЬ КИСЛОРОДНОГО ПОТЕНЦИАЛА В ТЖМТ

Поддержание заданного качествасвинцового теплоносителя

КОНТРОЛЬ КИСЛОРОДНОГО ПОТЕНЦИАЛА В ТЖМТ

lg Cмас

s %

a C / Cs ;

. 1, 2 3400

T / 273

∙

=

∙

где:

n – число электронов, участвующих в реакции;

F – число Фарадея;

R – универсальная газовая постоянная;

Т – температура, К;

а – термодинамическая активность кислорода в

исследуемой среде;

– термодинамическая активность кислорода в

эталоне сравнения;

С – концентрация кислорода;

Сs – концентрация насыщения кислорода

8

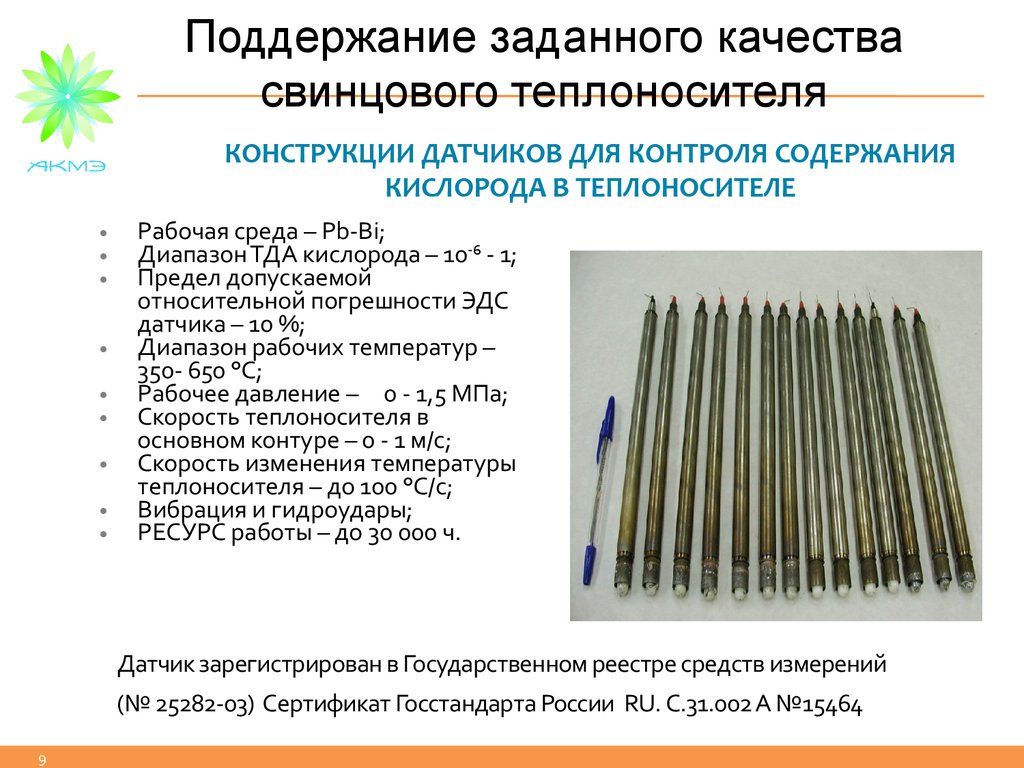

9. КОНСТРУКЦИИ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ СОДЕРЖАНИЯ КИСЛОРОДА В ТЕПЛОНОСИТЕЛЕ

Поддержание заданного качествасвинцового теплоносителя

КОНСТРУКЦИИ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ СОДЕРЖАНИЯ

КИСЛОРОДА В ТЕПЛОНОСИТЕЛЕ

Рабочая среда – Pb-Bi;

Диапазон ТДА кислорода – 10-6 - 1;

Предел допускаемой

относительной погрешности ЭДС

датчика – 10 %;

Диапазон рабочих температур –

350- 650 °С;

Рабочее давление – 0 - 1,5 МПа;

Скорость теплоносителя в

основном контуре – 0 - 1 м/с;

Скорость изменения температуры

теплоносителя – до 100 °С/с;

Вибрация и гидроудары;

РЕСУРС работы – до 30 000 ч.

Датчик зарегистрирован в Государственном реестре средств измерений

(№ 25282-03) Сертификат Госстандарта России RU. С.31.002 А №15464

9

10. ПРИНЦИПИАЛЬНАЯ СХЕМА СИСТЕМЫ РЕГУЛИРОВАНИЯ СОДЕРЖАНИЯ КИСЛОРОДА В ТЖМТ

Поддержание заданного качествасвинцового теплоносителя

ПРИНЦИПИАЛЬНАЯ СХЕМА СИСТЕМЫ РЕГУЛИРОВАНИЯ

СОДЕРЖАНИЯ КИСЛОРОДА В ТЖМТ

10

11.

Очистка от примесей теплоносителей наоснове свинца

ОБРАЗОВАНИЕ ШЛАКОВ ПРИ РАЗГЕРМЕТИЗАЦИИ СТЕНДА (ВЗАИМОДЕЙСТВИЕ С ВОЗДУХОМ)

А) без удаления сплава из

циркуляционного контура –

минимальное накопление шлаков

Б) при удалении сплава из

циркуляционного контура

максимальное накопление шлаков

Сорбция О2

«холодной»

поверхностью

контура

MPbO/MPb-Bi ~ 10-3÷10-4 %мас.

Минимизация контакта теплоносителя с

кислородом воздуха решает задачу по

предотвращению образования шлаков

на основе оксида PbO.

11

MPbO/MPb-Bi~ 10-2÷ 5 % масс..

12. ОЧИСТКА ТЕПЛОНОСИТЕЛЯ И ПОВЕРХНОСТЕЙ ОТ ОТЛОЖЕНИЙ ВОДОРОДОСОДЕРЖАЩИМИ ГАЗОВЫМИ СМЕСЯМИ

Очистка от примесей теплоносителей наоснове свинца

ОЧИСТКА ТЕПЛОНОСИТЕЛЯ И ПОВЕРХНОСТЕЙ ОТ ОТЛОЖЕНИЙ

ВОДОРОДОСОДЕРЖАЩИМИ ГАЗОВЫМИ СМЕСЯМИ

Периодическая очистка теплоносителя и поверхностей контура от

отложений водородосодержащими газовыми смесями после ремонтных

работ и перегрузки топлива

12

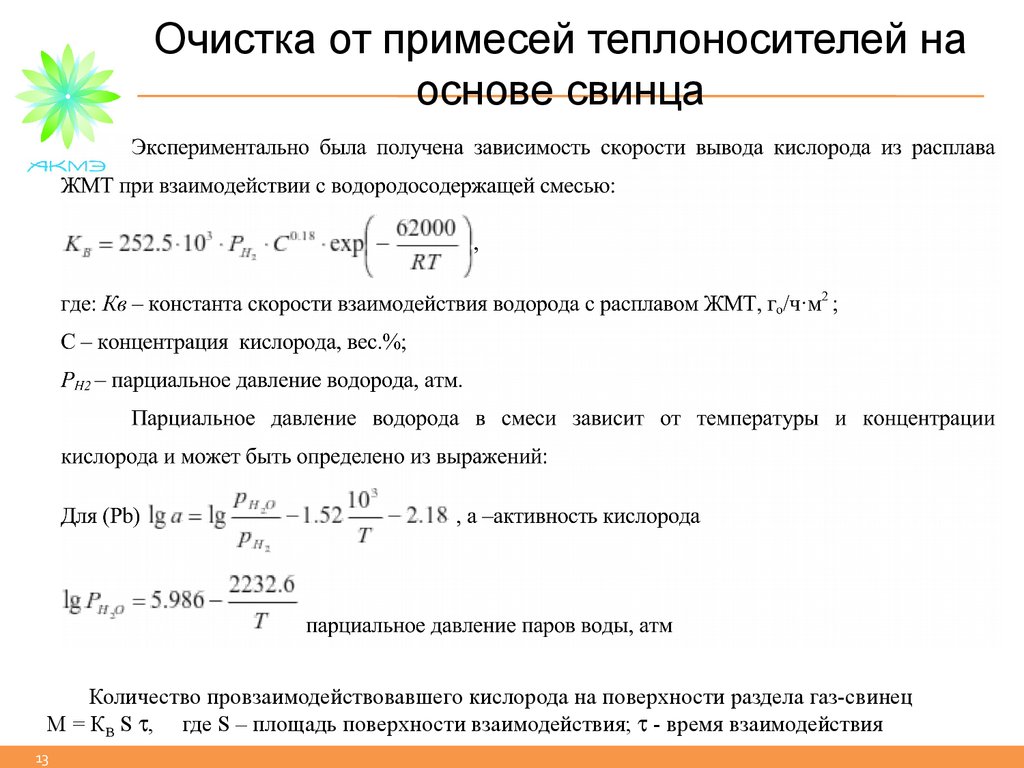

13. Очистка от примесей теплоносителей на основе свинца

Количество провзаимодействовавшего кислорода на поверхности раздела газ-свинецМ = КВ S , где S – площадь поверхности взаимодействия; - время взаимодействия

13

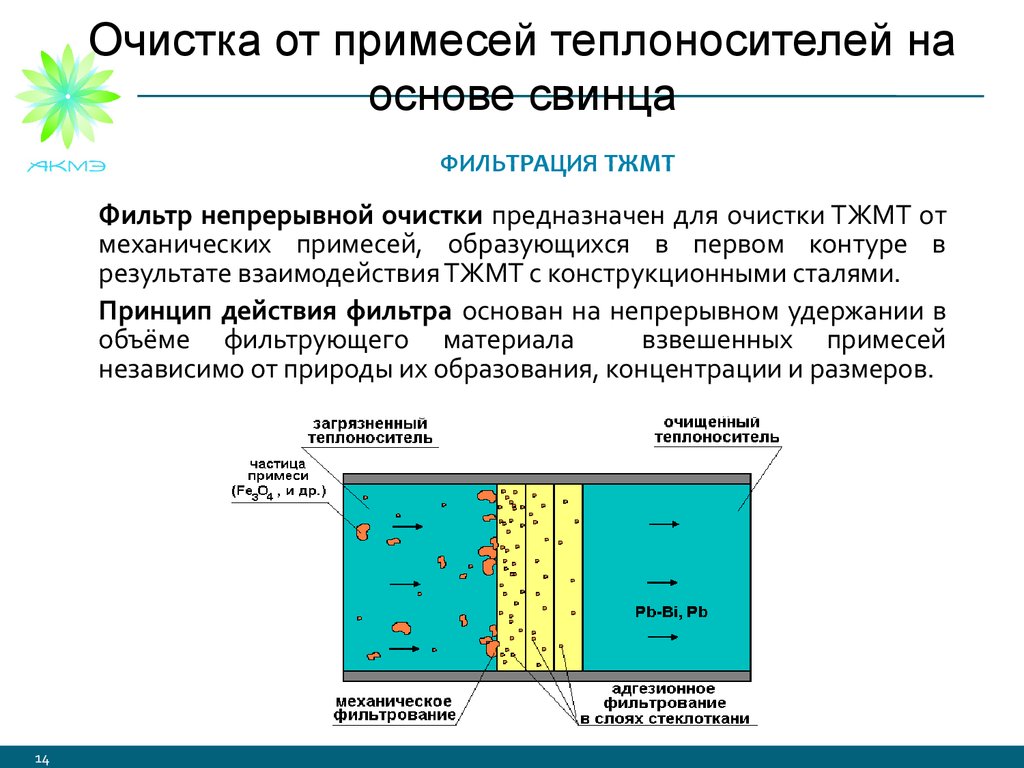

14. ФИЛЬТРАЦИЯ ТЖМТ

Очистка от примесей теплоносителей наоснове свинца

ФИЛЬТРАЦИЯ ТЖМТ

Фильтр непрерывной очистки предназначен для очистки ТЖМТ от

механических примесей, образующихся в первом контуре в

результате взаимодействия ТЖМТ с конструкционными сталями.

Принцип действия фильтра основан на непрерывном удержании в

объёме фильтрующего материала

взвешенных примесей

независимо от природы их образования, концентрации и размеров.

14

15. Очистка от примесей теплоносителей на основе свинца

Принципиальная схемаразмещения средств контроля

и регулирования состава

защитного газа

1 – активная зона; 2 – парогенератор; 3-главный циркуляционный насосный агрегат;

4 – поверхность раздела теплоносителя и газа; 5 – высокотемпературный газовый

фильтр; 6 – датчик кислорода в газе; 7 – датчик водорода в газе; 8 – дожигатель

водорода; 9 – увлажнитель; 10 – вентилятор; 11 – бак дренажного конденсата; 12 –

холодильник (конденсатор); 13 – низкотемпературный газовый фильтр

15

16. ОЧИСТКА ЗАЩИТНОГО ГАЗА ОТ АЭРОЗОЛЕЙ ТЯЖЕЛЫХ ЖИДКОМЕТАЛЛИЧЕСКИХ ТЕПЛОНОСИТЕЛЕЙ (1 / 2)

Высокотемпературныйфильтроматериал

Дисперсный состав и концентрация аэрозолей

Низкокотемпературный

фильтроматериал

Микрофотографии аэрозольных частиц свинца,

уловленных металловойлоком

16

17. ОЧИСТКА ЗАЩИТНОГО ГАЗА ОТ АЭРОЗОЛЕЙ ТЯЖЕЛЫХ ЖИДКОМЕТАЛЛИЧЕСКИХ ТЕПЛОНОСИТЕЛЕЙ (2 / 2)

Двухступенчатый фильтр очистки газаНаименование

характеристики

Номинальная

производительность,

не менее, м3/ч

Показатель

10

Аэродинамическое

сопротивление

потоку воздуха,

не более, Па

- начальное

- максимально

допустимое

1500

Эффективность

очистки для частиц

d ≥ 0,3 мкм,

не менее, %

99,9

300

Экспериментальные исследования

газового фильтра на стенде СИАФ-1

17

18. Реакция образования магнетита в свинце 3Fe + 4PbO Fe3O4 + 4Pb (dc(Fe3O4)/d)p = K c(Fe)3 c(PbО)4 - K c(Fe3O4) c(Pb)4

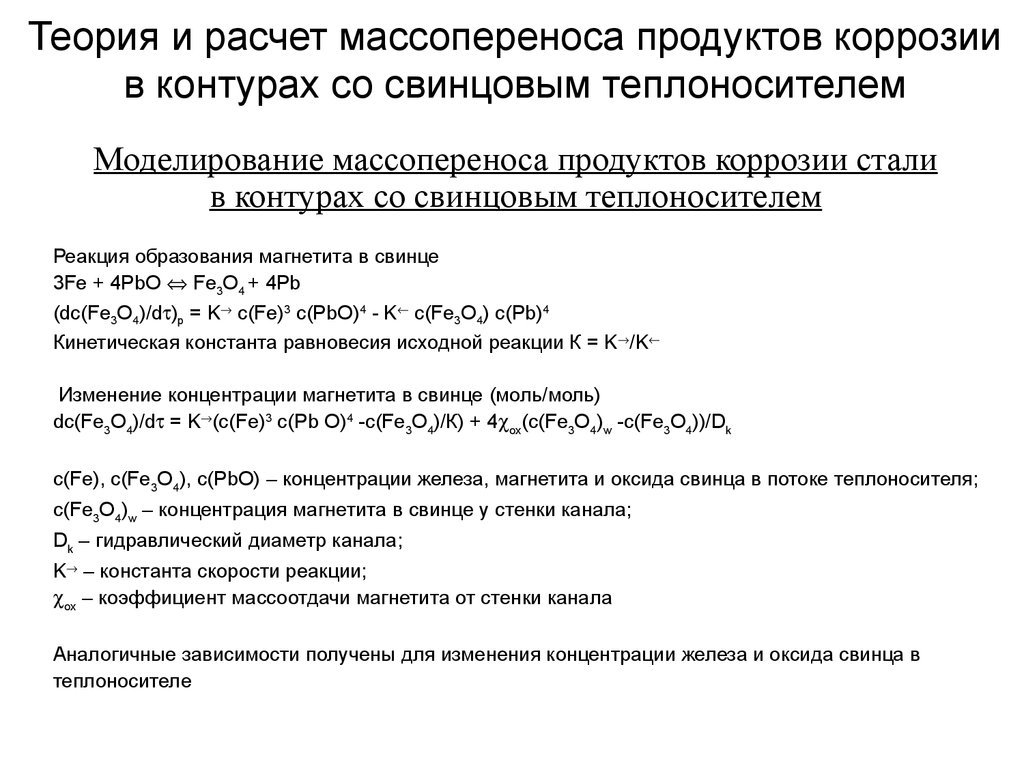

Теория и расчет массопереноса продуктов коррозиив контурах со свинцовым теплоносителем

Моделирование массопереноса продуктов коррозии стали

в контурах со свинцовым теплоносителем

Реакция образования магнетита в свинце

3Fe + 4PbO Fe3O4 + 4Pb

(dc(Fe3O4)/d )p = K c(Fe)3 c(PbО)4 - K c(Fe3O4) c(Pb)4

Кинетическая константа равновесия исходной реакции К = K /K

Изменение концентрации магнетита в свинце (моль/моль)

dc(Fe3O4)/d = K (c(Fe)3 c(Pb О)4 -c(Fe3O4)/К) + 4 ox(c(Fe3O4)w -c(Fe3O4))/Dk

c(Fe), c(Fe3O4), c(PbО) – концентрации железа, магнетита и оксида свинца в потоке теплоносителя;

c(Fe3O4)w – концентрация магнетита в свинце у стенки канала;

Dk – гидравлический диаметр канала;

K – константа скорости реакции;

ох – коэффициент массоотдачи магнетита от стенки канала

Аналогичные зависимости получены для изменения концентрации железа и оксида свинца в

теплоносителе

19. dc(Fe3O4)/d = K(c(Fe)3 c(Pb О)4 -c(Fe3O4)/К) + 4ox(c(Fe3O4)w -c(Fe3O4))/Dk dc(Fe)/d = -3K(c(Fe)3 c(Pb О)4 -c(Fe3O4)/К) +

Теория и расчет массопереноса продуктов коррозиив контурах со свинцовым теплоносителем

dc(Fe3O4)/d = K (c(Fe)3 c(Pb О)4 -c(Fe3O4)/К) + 4 ox(c(Fe3O4)w -c(Fe3O4))/Dk

dc(Fe)/d = -3K (c(Fe)3 c(Pb О)4 -c(Fe3O4)/К) + 4 f (c(Fe)w - c(Fe))/Dk

dc(PbО)/d = -4K (c(Fe)3 c(Pb О)4 -c(Fe3O4)/К) +4 o (c(PbО)w - c(PbО))/Dk

where c(Fe), c(PbО) – concentrations of iron and lead oxide in coolant flow;

(c(Fe3O4)w

– concentration of magnetite close to the wall surface;

Dk

– the channel hydraulic diameter;

K

– the equilibrium constant of reaction;

K

– the constant of rates of direct reactions;

ox

– the mass transfer coefficient in the channel for magnetite.

20. Теория и расчет массопереноса продуктов коррозии в контурах со свинцовым теплоносителем

Коэффициент для круглых каналов определяется исходя из известнойкритериальной зависимости тепломассообмена:

Nud = 5 + 0,025 Ped0,8,

где Ped = UDk/Di;

i = Nud Di/Dk,

где Di – коэффициент диффузии примеси в теплоносителе (здесь индекс i

характеризует вид примеси);

Dk – диаметр канала;

U

– скорость теплоносителя в канале.

Уравнение для термодинамической константы равновесия реакции образования

магнетита в свинце:

k = exp(- G0/RT)

G0 = -0,2921 106 +0,6 Т, Дж/моль

Соотношение кинетической и термодинамической констант равновесия

K = k / kx

kx = c(Fe)s3 c(PbО)s4/ c(Fe3O4)s

20

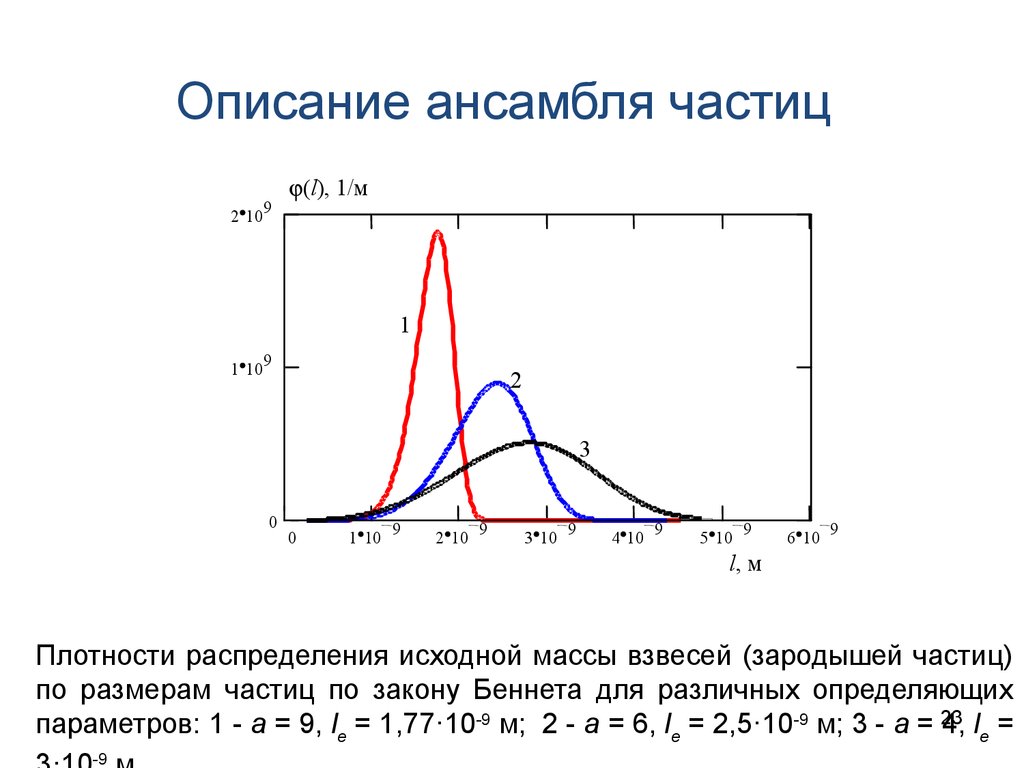

21. Описание ансамбля частиц

Плотность распределения массы частиц по размерам (закон Беннета)(1)

(l) = a/le (l/le)a-1 exp(-(l/le)a)

где le и a – постоянные для данной дисперсной системы.

Плотность распределения есть производная по размеру частиц от функции

распределения массы частиц по их размерам

(2)

(l) = dD(l)/dl

D(l) представляет собой отношение массы фракции частиц размером l к общей массе

взвешенных частиц.

Нормальный закон Гаусса

(l) = exp(-(l - le)2/(2 2))/( 2 )

Логарифмически нормальный закон

(3)

(l) = exp(-ln(l/le)2/(2 (ln )2))/(ln l 2 )

Концентрация частиц размером от l до l+dl (1/м3)

(4)

dn(l) = c (l) dl / m(l)

(5)

с - концентрация всех частиц (кг/м3); m(l) - масса одной частицы.

21

22. Описание ансамбля частиц

Масса сферической частицыm = l3 p/6

(6)

Изменение размера частицы

dl = (1/3)(6/( p)1/3 m-2/3 dm

(7)

dn(m) = c (l) l dm / (3m2).

(8)

Плотность распределения частиц по массам (спектр масс), 1/(м 3 кг)

f(m) = dn(m)/dm = c (l) l / (3m2)

(9)

Плотность распределения массы взвеси по массам частиц (1/м 3)

g(m) = dc/dm = f(m) m

(10)

так как справедливо соотношение dc = dn m.

При известной величине g(m) или f(m) дисперсной системы можно

рассчитать плотность распределения ее частиц по размерам

(l) = 3 m2 f(m)/(c l) = 3 m g(m)/(c l)

(11)

При этом суммарная концентрация частиц определяется интегрированием

c = f(m) m dm

(12) 22

0

23. Описание ансамбля частиц

92 10

(l), 1/м

1

9

1 10

2

3

0

0

1 10 9

2 10 9

3 10 9

4 10 9

5 10 9

6 10 9

l, м

Плотности распределения исходной массы взвесей (зародышей частиц)

по размерам частиц по закону Беннета для различных определяющих

параметров: 1 - a = 9, le = 1,77·10-9 м; 2 - a = 6, le = 2,5·10-9 м; 3 - a = 23

4, le =

-9

24. Эволюция дисперсной системы

Теория и расчет массопереноса продуктов коррозиив контурах со свинцовым теплоносителем

Эволюция дисперсной системы

Кинетическое уравнение коагуляции

m

df ( m ) 1

( m m ) f (m m ) f ( m )dm ( m, m ) f ( m ) f ( m )dm

d

20

0

I 1(m) I 2( m)

S

ko (m ) f ( m) kz ( m) f (m)

m dm

V

m, m’ – массы соударяющихся частиц;

– ядро кинетического уравнения;

S и V – площадь поверхности, омываемой теплоносителем, и объём рассматриваемого

участка проточной части циркуляционного контура;

ko (m) – коэффициент отложения частиц на поверхности каналов;

kz(m) – коэффициент, характеризующий осаждение частиц в застойных зонах;

I1(m), I2(m) – интенсивности объемного и эрозионного источников взвеси для частиц массой

m, кг/(м3 с).

24

25. Моделирование массопереноса продуктов коррозии в первом контуре РУ БРЕСТ-300

Теория и расчет массопереноса продуктов коррозиив контурах со свинцовым теплоносителем

Моделирование массопереноса продуктов

коррозии в первом контуре РУ БРЕСТ-300

- Выделен гидравлический тракт с

циркуляцией основной массы

теплоносителя.

- Замкнутый контур условно разбивается

на участки, характеризующиеся

постоянными геометрическими и

гидродинамическими параметрами.

- Участки моделируются прямыми

круглыми каналами.

- Используется лагранжева система

координат.

- Определено время прохождения

теплоносителя в каждом участке

контура, геометрические параметры,

гидродинамические и температурные

режимы на каждом участке.

- Длительность прохода свинца по

контуру 136,7 с.

11

10

9

8

7

отражат

ель

6

активная

зона

5

4

отражат

ель

3

2

1

0

-5

-4

-3

-2

-1

0

1

2

3

4

25

5

26. Моделирование массопереноса продуктов коррозии стали в первом контуре РУ БРЕСТ-300

Теория и расчет массопереноса продуктов коррозиив контурах со свинцовым теплоносителем

Моделирование массопереноса продуктов коррозии стали в первом контуре

РУ БРЕСТ-300

Расчеты проводились применительно к первому контуру установки БРЕСТ-300. Для

этого в контуре выделен гидравлический тракт с циркуляцией основной массы

теплоносителя. Основной тракт состоит из ряда участков, отличающихся

геометрическими и гидродинамическими характеристиками. Участки моделируются

прямыми круглыми каналами.

Название участка

1

2

3

Активная зона 1

Активная зона 2

Активная зона 3

Время

пребывания

теплоносителя, c

0,659

0,679

0,764

4

5

6

7

8

9

10

11

12

13

14

Верхний торцевой отражатель

Боковой отражатель

Подъемный участок

Патрубки ПГ

ПГ

Вх. коллект. насоса

Вых. коллект. насоса

Бассейн

Опускной участок

Напорная камера

Нижний торцевой отражатель

0,857

50

15,76

3,59

9,26

0,76

3,21

63,16

30,59

3,87

0,83

1

2

14

4

3

5

Time zero

The pump

13

12

11

10

9

8

7

6

Время от начала

отсчета, c

113,59

117,35

133,11

136,7

9,26 начало цикла

10,2

13,23

76,39

107,34

111,21

112,04

112,27

112,50

112,73

Схема расположения участков основного контура циркуляции

установки БРЕСТ-300

27. Моделирование массопереноса продуктов коррозии стали в контурах со свинцовым теплоносителем

Теория и расчет массопереноса продуктов коррозиив контурах со свинцовым теплоносителем

Моделирование массопереноса продуктов коррозии стали в контурах

со свинцовым теплоносителем

(l), 1/м

6

2 10

6

1.5 10

.

6

1 10

5

5 10

2 10

7

4 10

7

6 10

7

8 10

.

7

1 10

6

1.2 10

6

1.4 10

6

l, м

Плотность распределения массы взвесей по размерам

частиц через 200 проходов свинца по контуру

28. Моделирование массопереноса продуктов коррозии стали в контурах со свинцовым теплоносителем

Теория и расчет массопереноса продуктовкоррозии в контурах со свинцовым теплоносителем

Моделирование массопереноса продуктов коррозии стали в контурах со

свинцовым теплоносителем

W, кг/(м2с)

, с

Распределение потоков магнетита на поверхность проточной части

по длине циркуляционного контура установки БРЕСТ-300 (сплошная –

осаждение из раствора, пунктир – осаждение частиц)

Начальное значение толщины оксидной пленки по всей поверхности контура принято равным

10 мкм. Отрицательные значения потока соответствуют диссоциации магнетита. На входном

участке активной зоны происходит накопление магнетита на поверхности каналов. В

экстремальной точке скорость роста слоя может достигать 180 мкм/год. На выходе из активной

зоны происходит накопление отложений за счет осаждения частиц магнетита со скоростью около

55 мкм/год, но в то же время – уменьшение толщины оксидного слоя за счет диссоциации

магнетита со скоростью около 170 мкм/год.

Имеет место диссоциация магнетита на входе в парогенератор со скоростью около 50 мкм/год.

29. Моделирование массопереноса продуктов коррозии стали в контурах со свинцовым теплоносителем

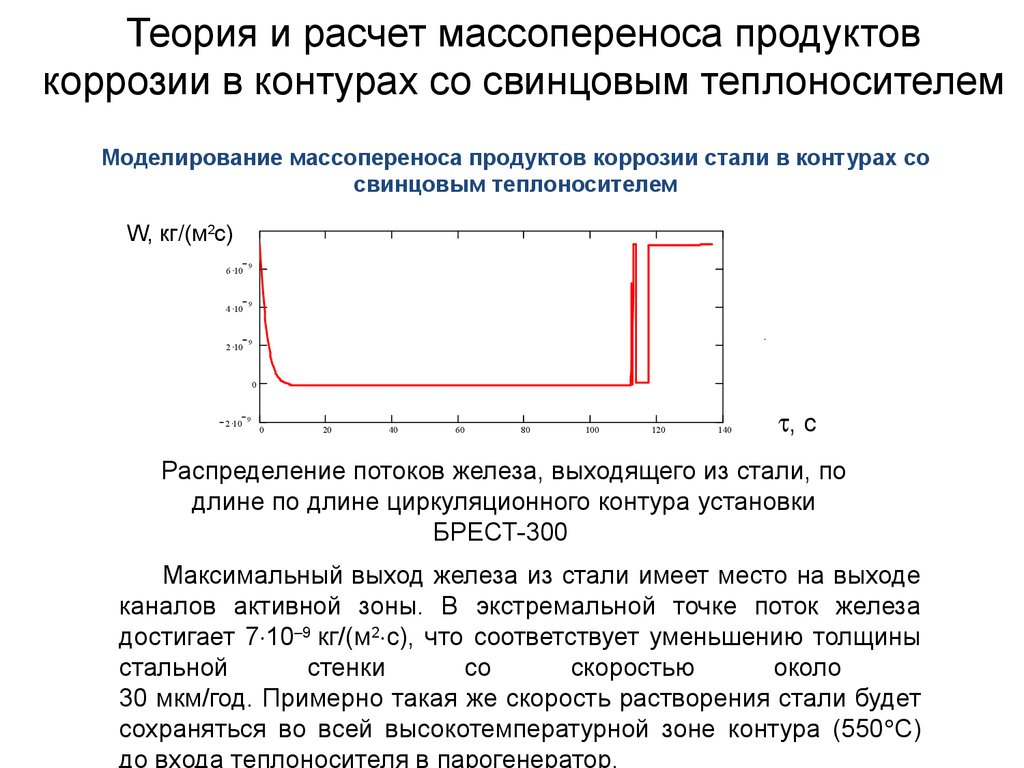

Теория и расчет массопереноса продуктовкоррозии в контурах со свинцовым теплоносителем

Моделирование массопереноса продуктов коррозии стали в контурах со

свинцовым теплоносителем

W, кг/(м2с)

6 10

9

4 10

9

2 10

9

.

0

2 10

9

0

20

40

60

80

100

120

140

, с

Распределение потоков железа, выходящего из стали, по

длине по длине циркуляционного контура установки

БРЕСТ-300

Максимальный выход железа из стали имеет место на выходе

каналов активной зоны. В экстремальной точке поток железа

достигает 7 10–9 кг/(м2 с), что соответствует уменьшению толщины

стальной

стенки

со

скоростью

около

30 мкм/год. Примерно такая же скорость растворения стали будет

сохраняться во всей высокотемпературной зоне контура (550 С)

30. Моделирование массопереноса продуктов коррозии стали в контурах со свинцовым теплоносителем

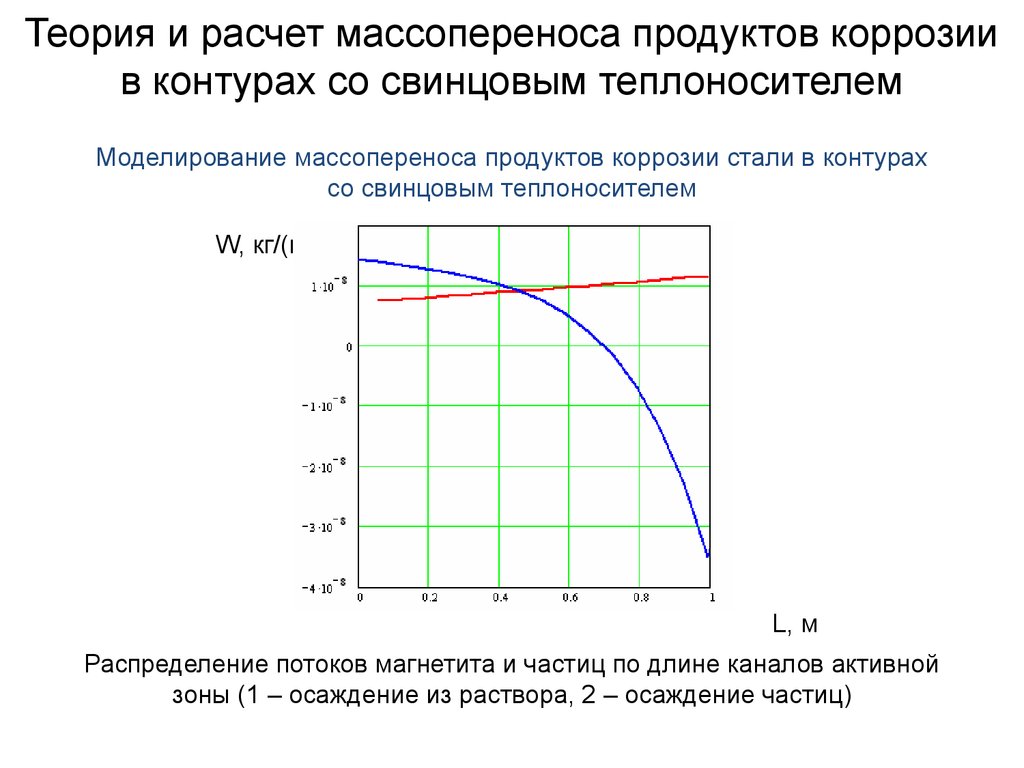

Теория и расчет массопереноса продуктов коррозиив контурах со свинцовым теплоносителем

Моделирование массопереноса продуктов коррозии стали в контурах

со свинцовым теплоносителем

W, кг/(м2с)

2

1

L, м

Распределение потоков магнетита и частиц по длине каналов активной

зоны (1 – осаждение из раствора, 2 – осаждение частиц)

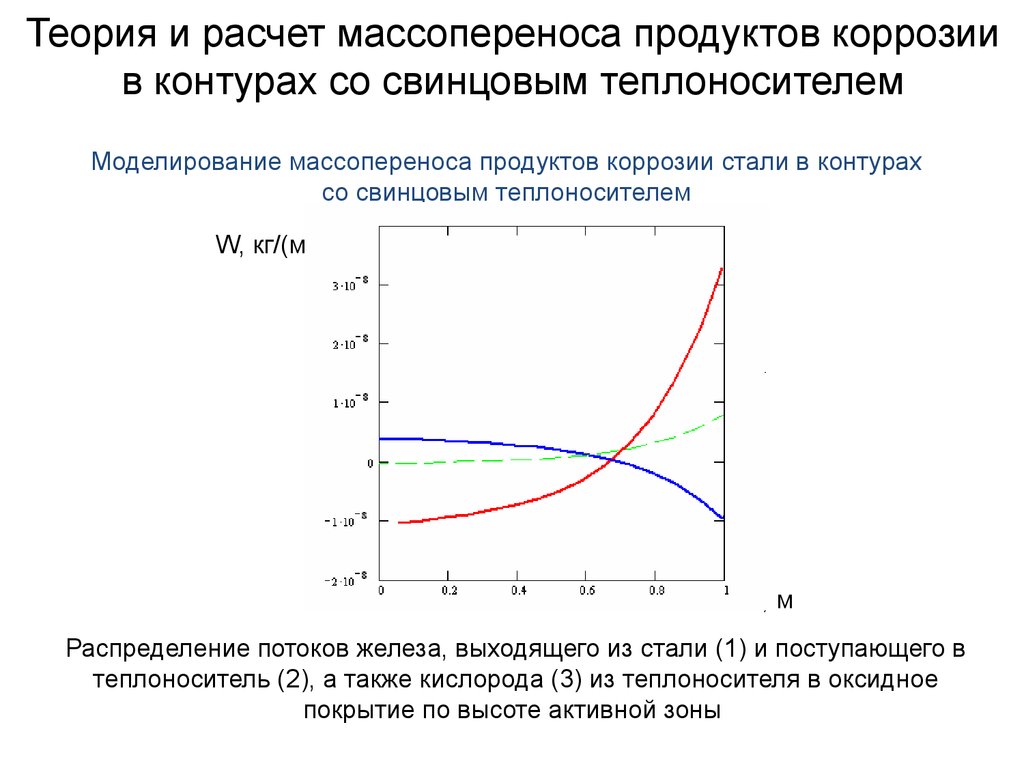

31. Моделирование массопереноса продуктов коррозии стали в контурах со свинцовым теплоносителем

Теория и расчет массопереноса продуктов коррозиив контурах со свинцовым теплоносителем

Моделирование массопереноса продуктов коррозии стали в контурах

со свинцовым теплоносителем

W, кг/(м2с)

3

1

2

L, м

Распределение потоков железа, выходящего из стали (1) и поступающего в

теплоноситель (2), а также кислорода (3) из теплоносителя в оксидное

покрытие по высоте активной зоны

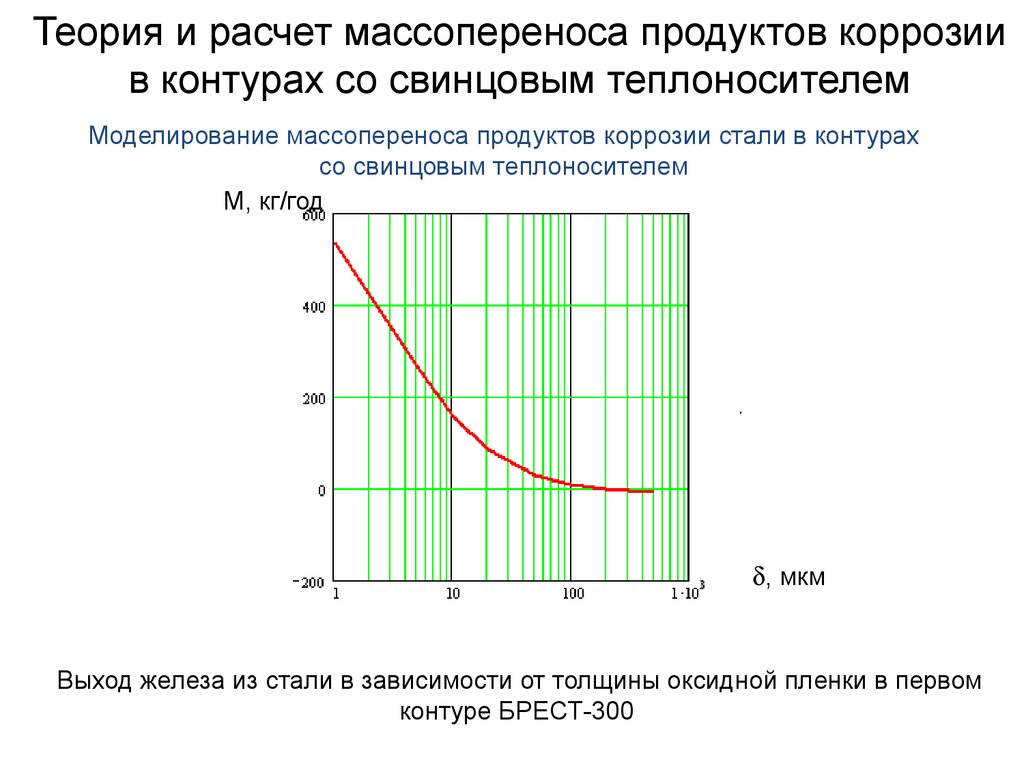

32. Моделирование массопереноса продуктов коррозии стали в контурах со свинцовым теплоносителем

Теория и расчет массопереноса продуктов коррозиив контурах со свинцовым теплоносителем

Моделирование массопереноса продуктов коррозии стали в контурах

со свинцовым теплоносителем

M, кг/год

, мкм

Выход железа из стали в зависимости от толщины оксидной пленки в первом

контуре БРЕСТ-300

33. Уравнение движения стенки пузырька в жидкости

Эрозионное воздействие свинца наконструкционные материалы

Уравнение движения стенки пузырька в жидкости

2 lv 4 R

p p

R

R

3 2

RR R

2

, – радиус, скорость и ускорение движения стенки

где R, R , R

пузырька;

p'– давление в пузырьке газа; p – давление в свинце;

lv– поверхностное натяжение;

– вязкость жидкости;

– плотность жидкости.

при постоянном давлении p

33

34. Изменение радиуса пузырьков газа в свинце при обтекании выступа на образце стали

Эрозионное воздействие свинца наконструкционные материалы

Изменение радиуса пузырьков газа в свинце при обтекании выступа на образце стали

R,м

Р 10-9, Па

4

2 10

1

4

1.510

4

4

1 10

.

2

5

5 10

0

3

0

0.001

0.002

0.003

Начальный радиус пузырька R0:

1 – 50 мкм; 2 –30 мкм; 3 –20 мкм;

изменение давления в жидкости (кривая 4).

,с

dP

14 10 7 Па / с

d

34

35. Давление удара кавитационных струй свинца

Эрозионное воздействие свинца наконструкционные материалы

Ркав, МПа

Давление удара

кавитационных струй

свинца

40

.

20

0

0

10

20

30

dP

10 7 , Па / с

d

Зависимость от скорости изменения давления в

теплоносителе для R0=50 мкм.

35

36. Давление удара кавитационных струй свинца

Эрозионное воздействие свинца наконструкционные материалы

Ркав, МПа

Давление удара

кавитационных струй

свинца

60

.

40

20

0

20

1

2

40

60

80

R0, мкм

Зависимость от размера пузырьков газа: 1 –

2-

dP

14 10 7 Па / с

d

dP

7 10 7 Па / с

d

36

37. Зависимость предела прочности оксида железа от температуры

Эрозионное воздействие свинца наконструкционные материалы

, МПа

Зависимость предела

прочности оксида железа от

температуры

40

20

0

500

.

600

700

800

t, C

37

38.

Эрозионное воздействие свинца наконструкционные материалы

Экспериментальный

участок

“Вращающийся диск”

(ЭУ “ВД”).

38

39. Эрозионное воздействие свинца на конструкционные материалы

а)б)

Вид на места расположения кавитационных каверн за выступами

на эрозионных образцах при 900 об/мин и 6500C:

а) после испытаний в свинце; б) после отмывки в натрии. 39

40.

Эрозионное воздействие свинца наконструкционные материалы

Вид на места расположения кавитационных каверн за

выступами на эрозионных образцах после испытаний в свинце

40

0

при 1200 об/мин и 650 С.

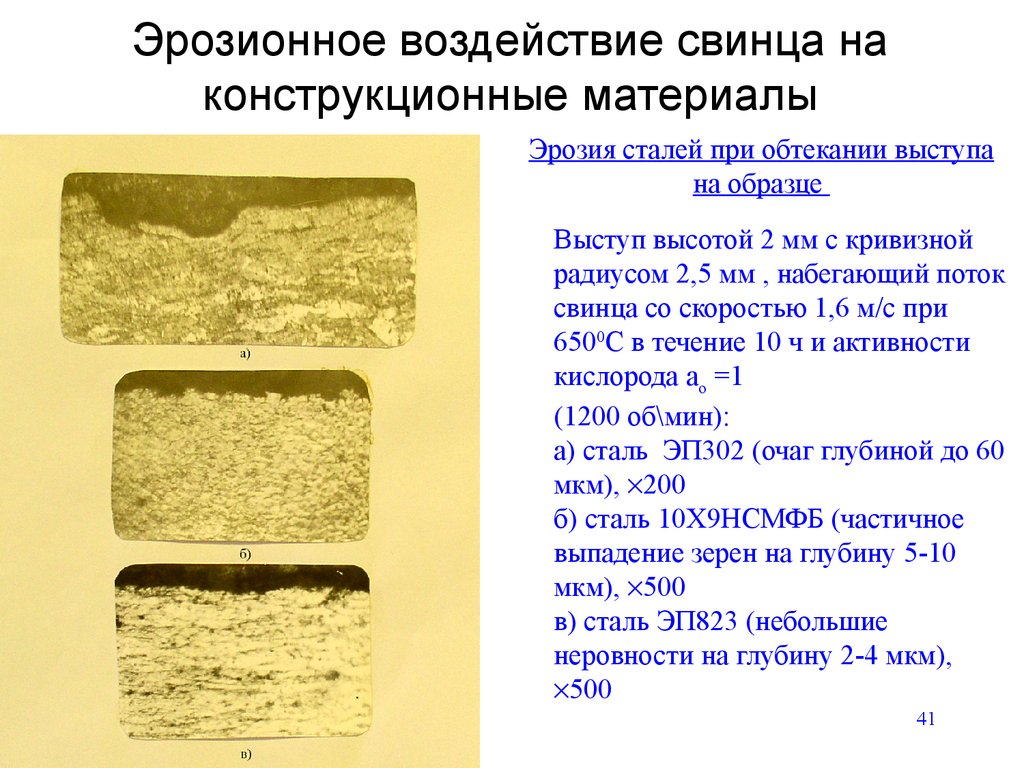

41. Эрозия сталей при обтекании выступа на образце

Эрозионное воздействие свинца наконструкционные материалы

Эрозия сталей при обтекании выступа

на образце

Выступ высотой 2 мм с кривизной

радиусом 2,5 мм , набегающий поток

свинца со скоростью 1,6 м/с при

6500С в течение 10 ч и активности

кислорода ао =1

(1200 об\мин):

а) сталь ЭП302 (очаг глубиной до 60

мкм), 200

б) сталь 10Х9НСМФБ (частичное

выпадение зерен на глубину 5-10

мкм), 500

в) сталь ЭП823 (небольшие

неровности на глубину 2-4 мкм),

500

41

42.

ФГУП «ЦНИИ КМ «Прометей», Санкт-Петербург42

ЗАДАЧИ ПО ОБЕСПЕЧЕНИЮ ПРОЧНОСТИ И

ДОЛГОВЕЧНОСТИ КОРПУСА АТОМНОГО РЕАКТОРА

И ОБОРУДОВАНИЯ РУ С ТЕПЛОНОСИТЕЛЕМ Pb и Pb-Bi

СВБР-100

Брест - 30042

43.

ФГУП «ЦНИИ КМ «Прометей», Санкт-Петербург43

РАЗРАБОТКА МАТЕРИАЛОВ ДЛЯ РЕАКТОРНЫХ УСТАНОВОК

С ТЕПЛОНОСИТЕЛЕМ Pb и Pb-Bi

АПЛ пр. 705

-Разработка конструкционных материалов:

аустенитной кремнистой стали 10Х15Н9С3Б1

(ЭП 302), низколегированных кремнистых

сталей 15Х1СМФБ, 10Х1С2М

Отработка технологии теплоносителя

-Предварительное окисление тракта

теплоносителя в газовых и жидкометаллических

средах;

-Периодическая обработка сплава Pb-Bi

водородом с последующим добавлением

кислорода

Pb-Bi,

Tmax = 465 C

СВБР-100

Применение сталей

-10Х15Н9С3Б1 (ЭП 302) (ВКУ)

-биметаллические трубы в парогенераторе

10Х15Н9С3Б+ 03Х21Н32М3Б (ЭП 302 + ЧС-33)

Поддержание концентрации О2 в Pb-Bi

на уровне 10-6 %

Pb-Bi,

Tmax = 490 C

БРЕСТ-300

Применение сталей: аустенитной

кремнистой стали 10Х15Н9С3Б1 (ЭП 302),

16Х12ВМСФ5Р (ВКУ),

9%-хромистой стали с кремнием

10Х9НСМФБ, аустенитной кремнистой

стали Х18Н13С2АМВФ5Р (трубы

парогенератора)

Поддержание концентрации O2 в Pb на

уровне 10-6 %

Pb,

Tmax = 550 C

БРЕСТ-1200

Разработка конструкционных материалов:

аустенитной кремнистой стали

04Х15Н11С3МТ (ВКУ)

9%-хромистой стали с кремнием

10Х9НСМФ аустенитной кремнистой стали

Х18Н13С2АМВФ5Р (трубы

парогенератора).

Поддержание концентрации O2 в Pb

на уровне 10-6 %

Pb,

43

Tmax = 550 C

44.

ФГУП «ЦНИИ КМ «Прометей», Санкт-Петербург44

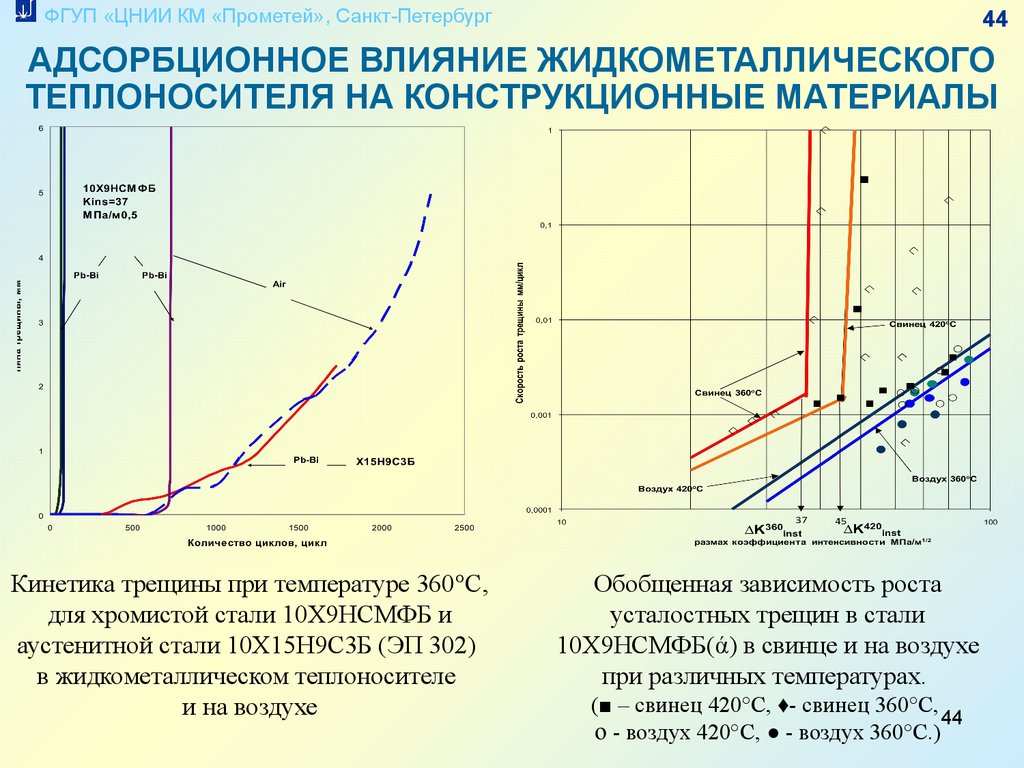

АДСОРБЦИОННОЕ ВЛИЯНИЕ ЖИДКОМЕТАЛЛИЧЕСКОГО

ТЕПЛОНОСИТЕЛЯ НА КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ

Кинетика трещины при температуре 360°С,

для хромистой стали 10Х9НСМФБ и

аустенитной стали 10Х15Н9С3Б (ЭП 302)

в жидкометаллическом теплоносителе

и на воздухе

Обобщенная зависимость роста

усталостных трещин в стали

10Х9НСМФБ(ά) в свинце и на воздухе

при различных температурах.

(■ – свинец 420°С, ♦- свинец 360°С,

44

- воздух 420°С, ● - воздух 360°С.)

45.

ФГУП «ЦНИИ КМ «Прометей», Санкт-Петербург45

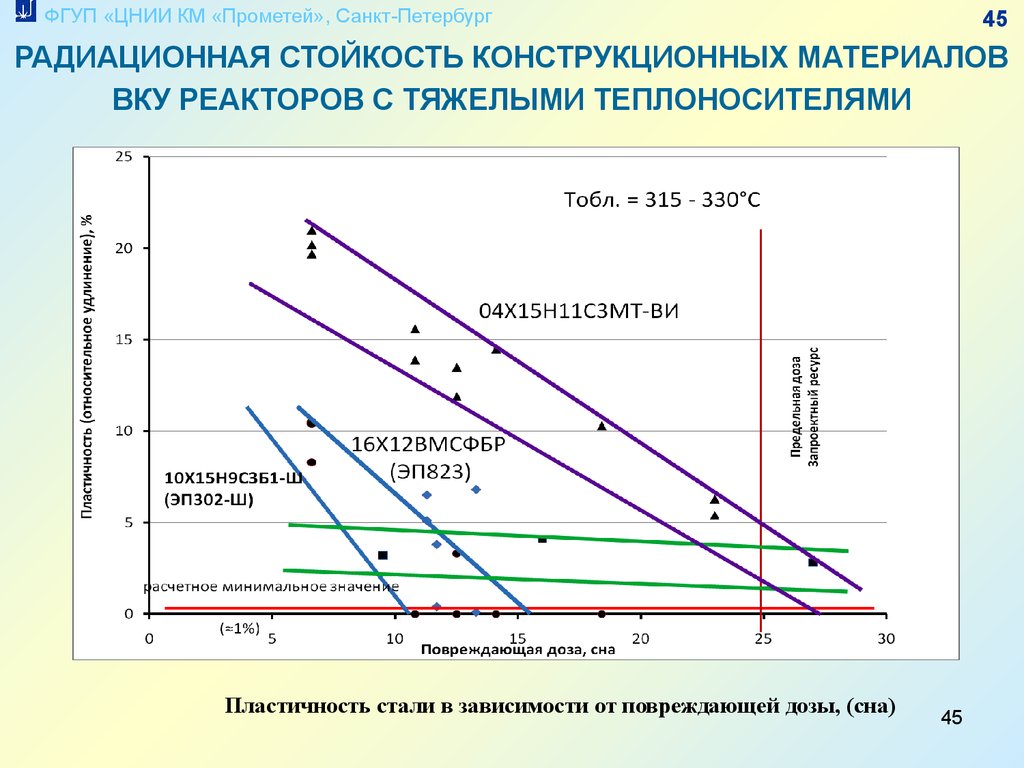

РАДИАЦИОННАЯ СТОЙКОСТЬ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

ВКУ РЕАКТОРОВ С ТЯЖЕЛЫМИ ТЕПЛОНОСИТЕЛЯМИ

Пластичность стали в зависимости от повреждающей дозы, (сна)

45

46.

ФГУП «ЦНИИ КМ «Прометей», Санкт-Петербург46

ВАЖНЫЙ ВЫВОД:

С целью

обеспечения

безопасности работы

установок на

быстрых нейтронах с

теплоносителями

свинец и свинецвисмут следует

исключить

применение в

составе этих

установок сталей

ферритного класса в

контакте с жидкими

металлами

46

47.

ФГУП «ЦНИИ КМ «Прометей», Санкт-Петербург47

ВЫБОР КОНСТРУКЦИОННОГО МАТЕРИАЛА

ДЛЯ ТЕПЛООБМЕННЫХ ТРУБ ПАРОГЕНЕРАТОРОВ

РЕАКТОРНЫХ УСТАНОВОК

С ТЯЖЕЛЫМИ ТЕПЛОНОСИТЕЛЯМИ

Применение

биметаллических

теплообменных труб

08Х18Н10Т

PbBi

Вод

а

03Х21Н32М3Б

(ЧС 33)

10Х15Н9С3Б

(ЭП 302)

Общая коррозия в пароводяной среде

основных конструкционных материалов

47

теплообменных труб парогенераторов

48.

ФГУП «ЦНИИ КМ «Прометей», Санкт-Петербург48

РЕАКТОРНЫЕ УСТАНОВКИ

СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ

БРЕСТ-ОД-300, БРЕСТ-1200

Общий вид установки БРЕСТ-ОД-300

Эксплуатационное воздействие

на конструкционные материалы

реакторных установок

со свинцовым и свинцововисмутовым теплоносителями

близко.

Это определяет возможность

применения одинаковых

материалов для реакторных

установок проектов СВБР-100,

БРЕСТ-ОД-300 и БРЕСТ-1200.

При этом, однако, надо учитывать

более высокую температуру

эксплуатации установок

со свинцовым теплоносителем –

550°С вместо 475°С.

48

49.

ФГУП «ЦНИИ КМ «Прометей», Санкт-Петербург49

the structural illustration

of Lead Alloy-based Zero

Power Reactor CLEAR-0

The structural

illustration of China

Lead Alloy Cooled

Research Reactor

CLEAR-I

49

50.

ФГУП «ЦНИИ КМ «Прометей», Санкт-ПетербургA 100 MWth lead or leadbismuth

cooled experimental reactor named CLEARII will be built coupled with a proton

accelerator

of ~600-1000MeV/~10mA and a Leadbismuth spallation target.

The illustration of China

Lead Alloy Cooled

Experimental Reactor

CLEAR-II

50

The CLEAR-III system is rated at 1000

MWth thermal power. Currently, one of

the fuel types considered

for CLEAR-III is the TRU-Zr dispersion

fuel, where TRU-Zr particles are

dispersed in Zr matrix.

The illustration of China

lead alloy cooled

demonstration reactor

CLEAR-III

50

51.

ФГУП «ЦНИИ КМ «Прометей», Санкт-Петербургthe illustration of Lead-bismuth experimental loops for

KYLIN-I and KYLIN-II

51

51

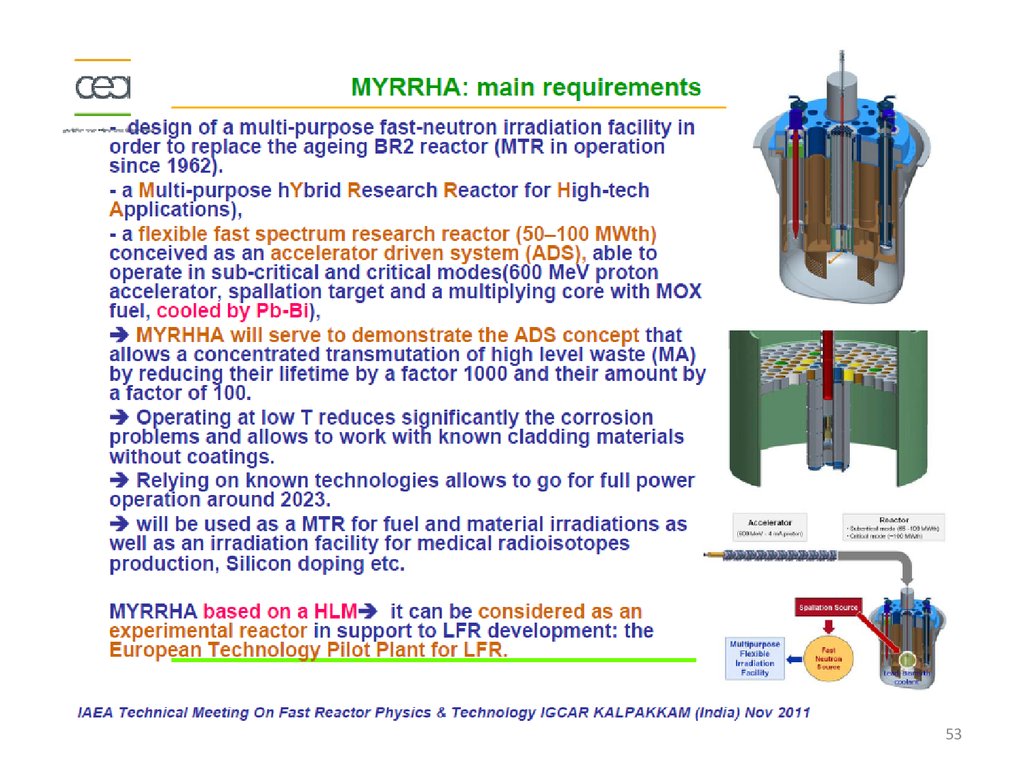

52.

5253.

5354.

ALFRED (Advanced Lead Fast Reactor European Demonstrator) - европейский проект реактора,призванного стать демонстратором возможности использования свинцовых технологий в

быстрых реакторах.

С целью ускорить разработку реактора

ALFRED, в Евросоюзе был создан

консорциум FALCON.

Меморандум определяет Румынию

как предпочтительное место для

строительства ALFRED.

Внутренний корпус

реактора ALFRED 54

55.

ФГУП «ЦНИИ КМ «Прометей», Санкт-Петербург55

55

chemistry

chemistry industry

industry