Similar presentations:

Ремонт автомобилей. Дефектация и сортировка деталей. (Тема 2.3)

1. Тема 3.2.3 Дефектация и сортировка деталей.

2.

Дефект детали – отклонение еёпараметров от величин, установленных

техническими условиями или рабочим

чертежом.

3.

Дефект детали – отклонение еёпараметров от величин, установленных

техническими условиями или рабочим

чертежом.

Задачи дефектации и сортировки:

- контроль деталей для определения их

технического состояния;

- сортировка деталей на три группы (годные

для дальнейшего использования,

подлежащие восстановлению и негодные);

4.

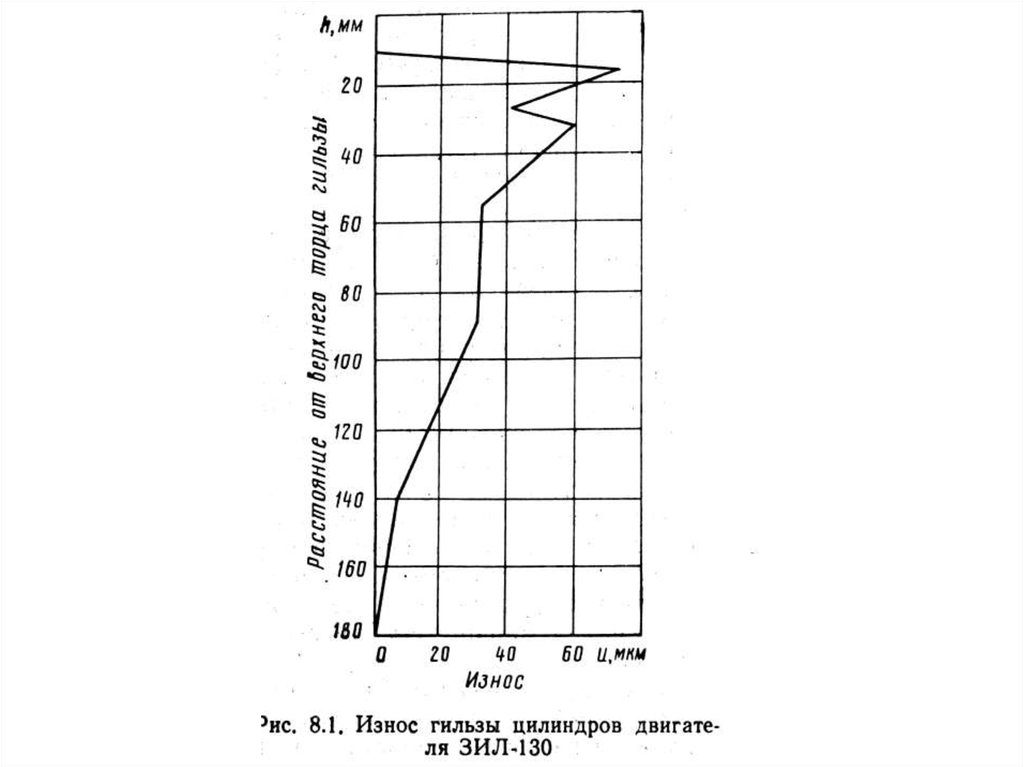

Характерные дефекты деталей:1) Изменение размеров рабочих

поверхностей (износ поверхности).

5.

Характерные дефекты деталей:1) Изменение размеров рабочих

поверхностей (износ поверхности).

2) Нарушение точности взаимного

расположения рабочих поверхностей

(несоосность, непараллельность,

неперпендикулярность и т.д.).

6.

Характерные дефекты деталей:1) Изменение размеров рабочих

поверхностей (износ поверхности).

2) Нарушение точности взаимного

расположения рабочих поверхностей

(несоосность, непараллельность,

неперпендикулярность и т.д.).

3) Механические повреждения (изгиб,

скручивание, коробление, сколы, трещины и

т.д.)

7.

4) Коррозионные повреждения.5) Изменение физико-механических свойств

материала (снижение или увеличение

твёрдости, снижение упругости и т.д.).

8.

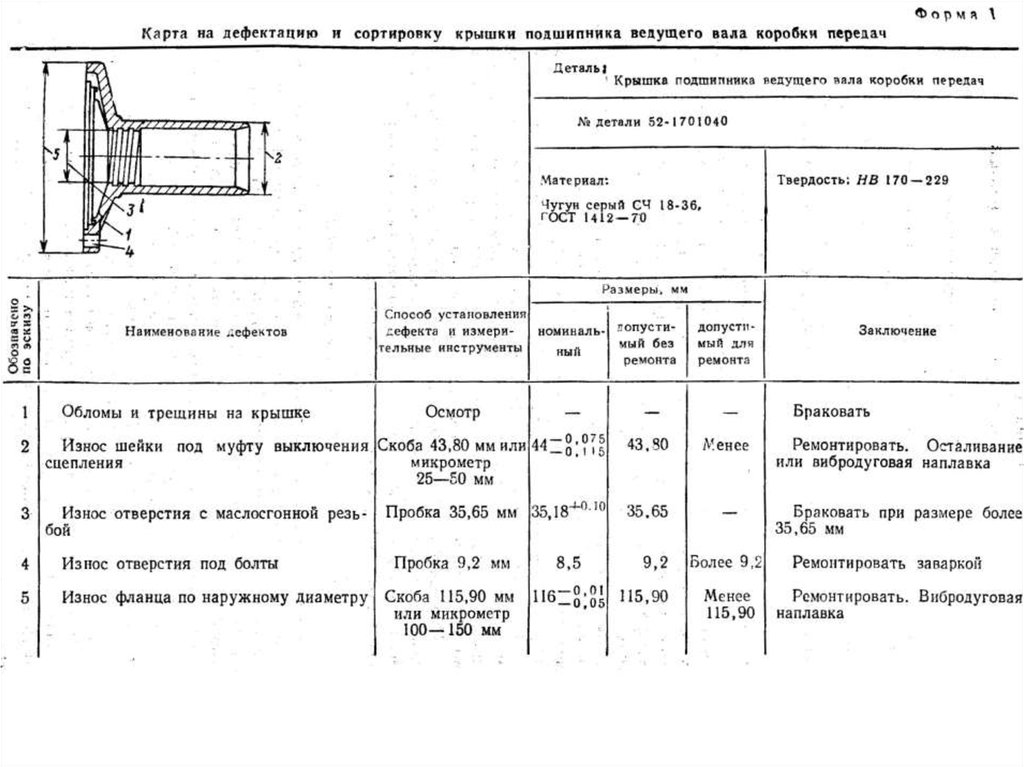

Технические условия (ТУ) надефектацию деталей.

Дефектация производится согласно ТУ.

ТУ на дефектацию составляется в виде карт, в

которых указываются:

- эскиз детали с указанием мест дефектов,

- размеры

- материал

- твёрдость

- перечень возможных дефектов

- способы выявления дефектов

- допустимые размеры (без ремонта и для

ремонта)

- рекомендуемые способы устранения дефектов.

9.

10.

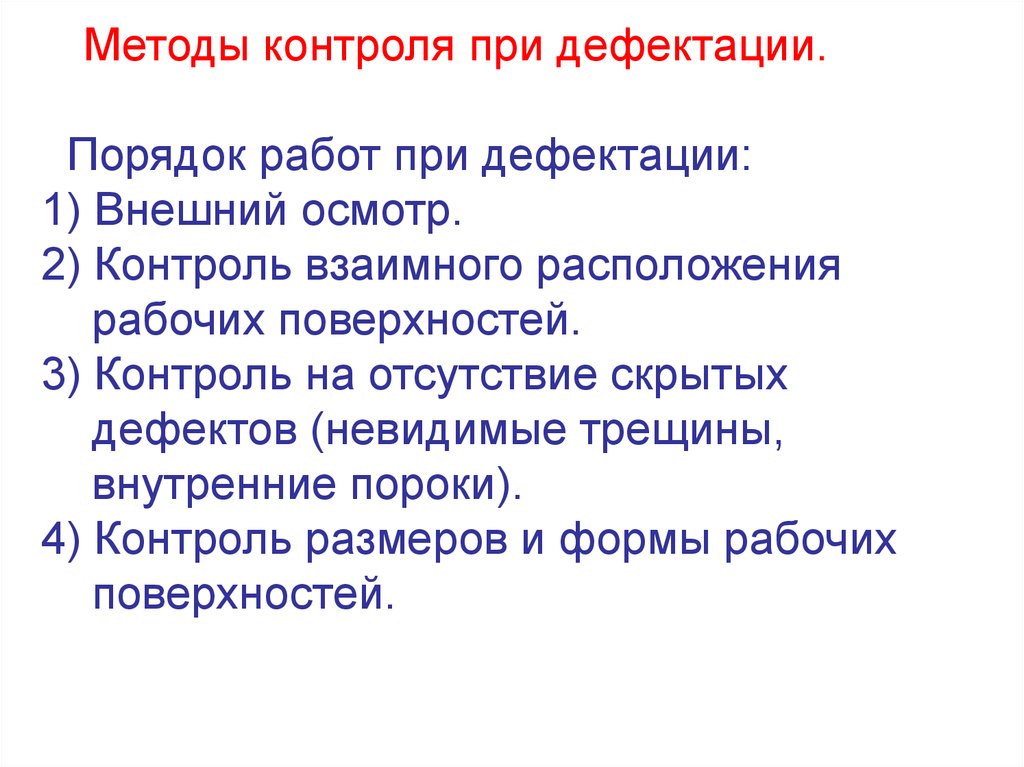

Методы контроля при дефектации.Порядок работ при дефектации:

1) Внешний осмотр.

2) Контроль взаимного расположения

рабочих поверхностей.

3) Контроль на отсутствие скрытых

дефектов (невидимые трещины,

внутренние пороки).

4) Контроль размеров и формы рабочих

поверхностей.

11.

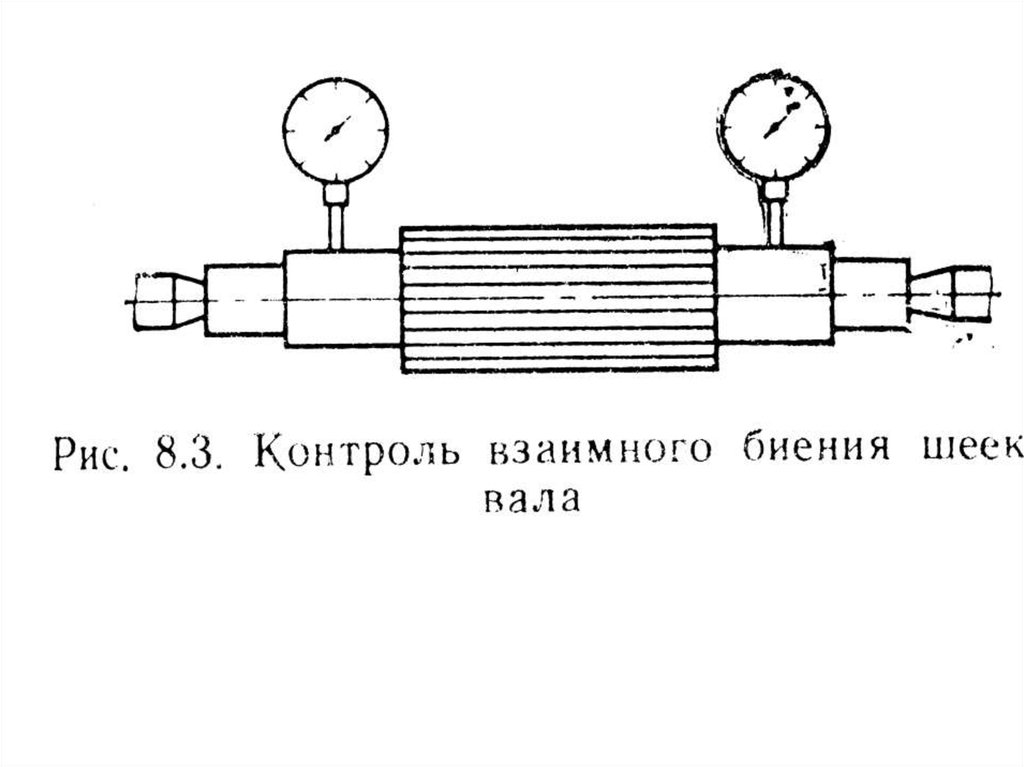

Контроль взаимного расположениярабочих поверхностей:

1) Контроль несоосности шеек валов –

замер биения шеек.

12.

13.

Контроль взаимного расположениярабочих поверхностей:

1) Контроль несоосности шеек валов –

замер биения шеек.

2) Контроль неперпендикулярности фланца

к оси вала – замер торцевого биения.

14.

15.

16.

17.

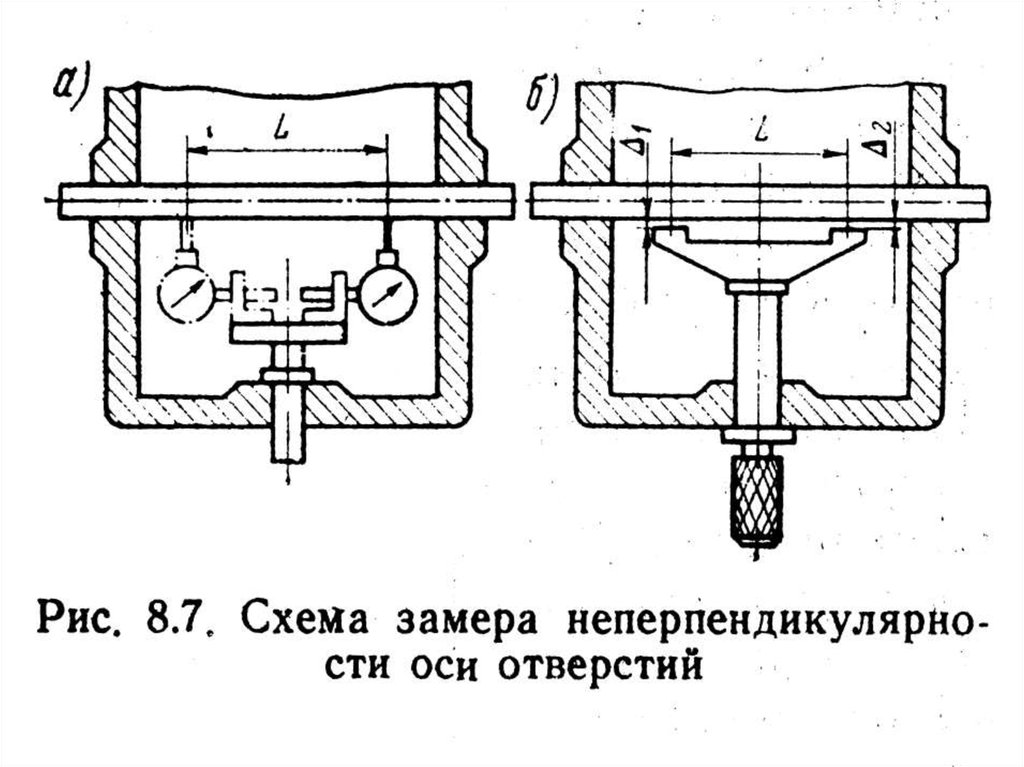

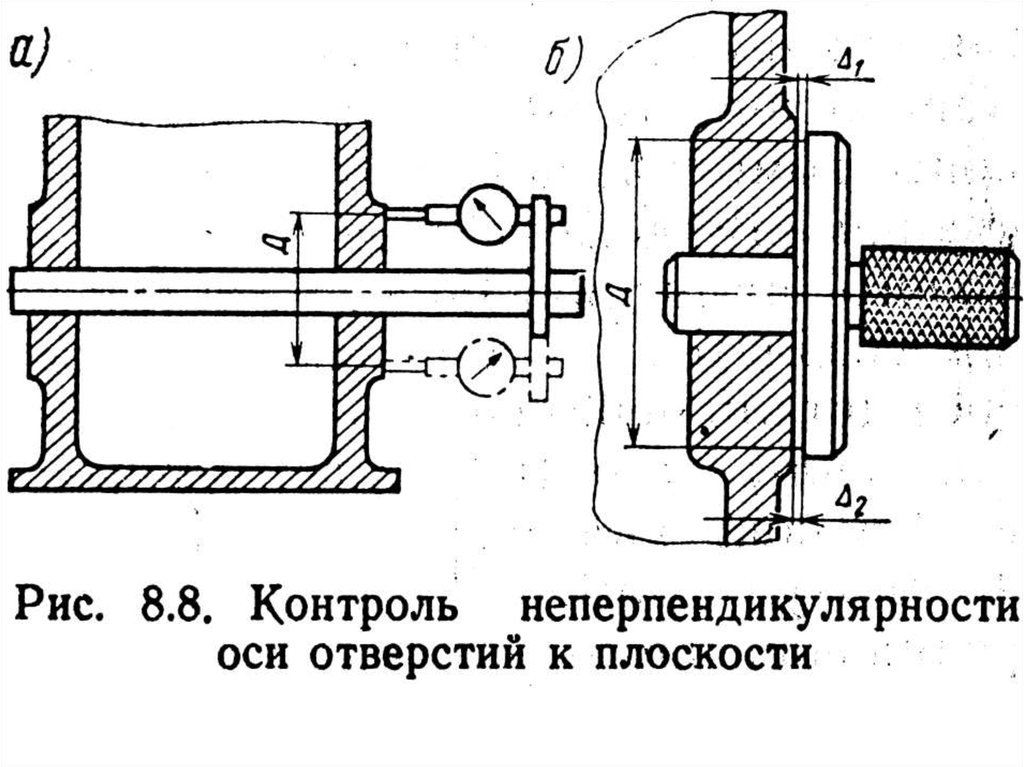

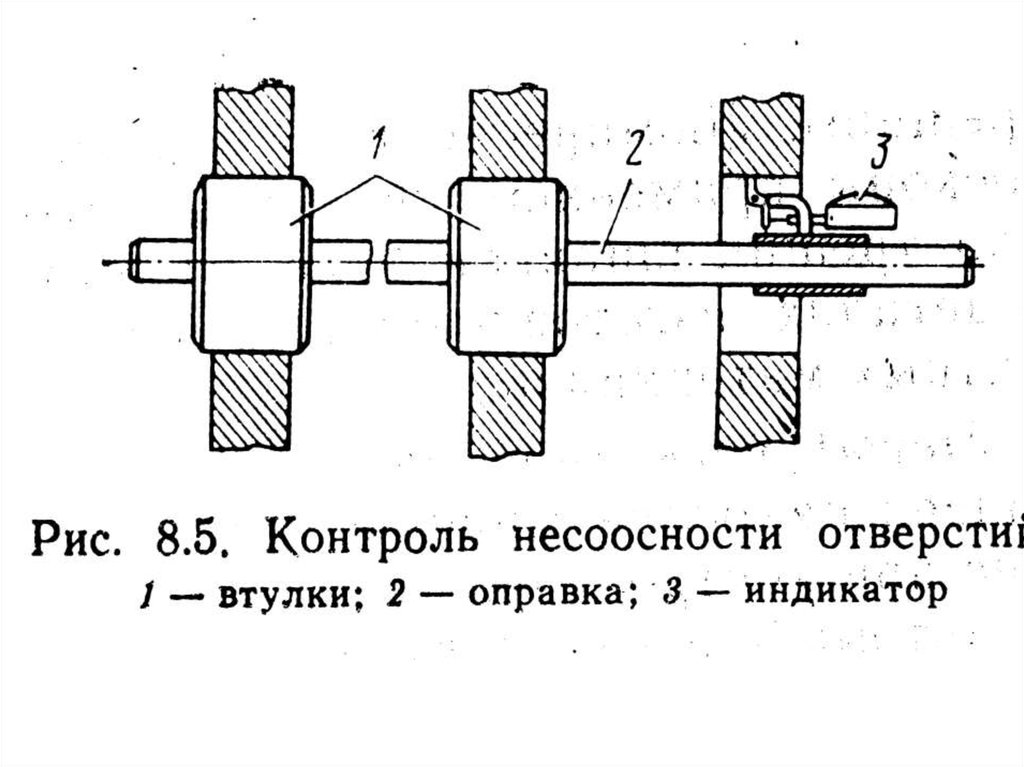

Контроль взаимного расположениярабочих поверхностей:

1) Контроль несоосности шеек валов –

замер биения шеек.

2) Контроль неперпендикулярности фланца

к оси вала – замер торцевого биения.

3) Контроль несоосности отверстий – замер

биения поверхности отверстий.

18.

19.

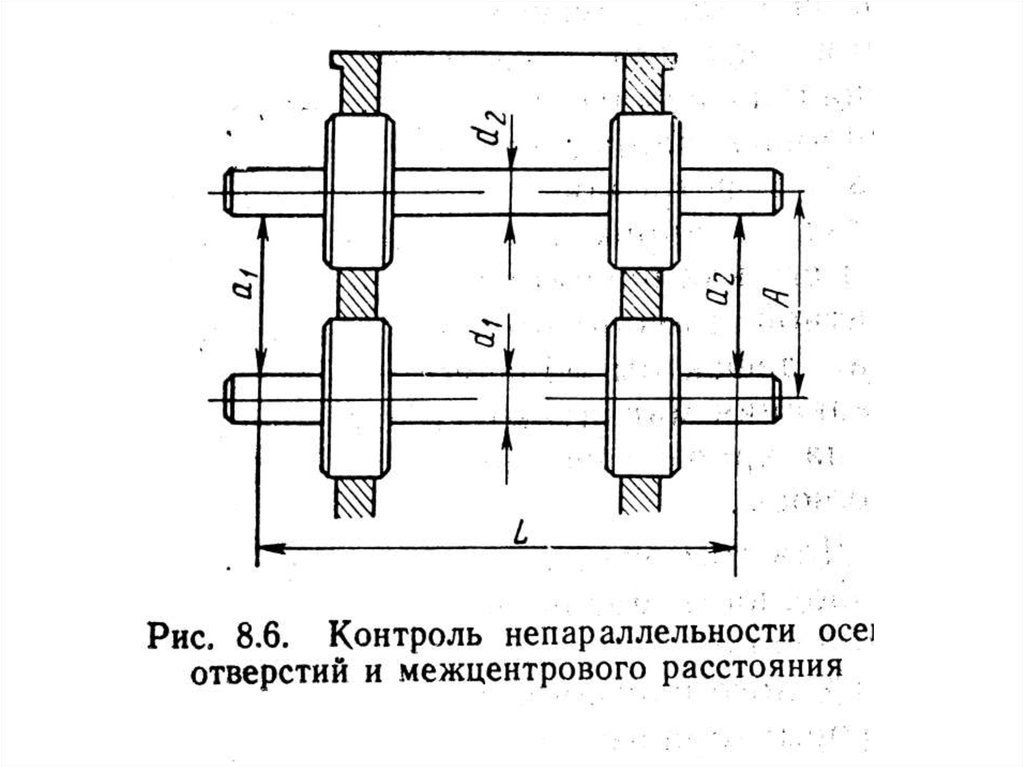

Контроль взаимного расположениярабочих поверхностей:

1) Контроль несоосности шеек валов –

замер биения шеек.

2) Контроль неперпендикулярности фланца

к оси вала – замер торцевого биения.

3) Контроль несоосности отверстий – замер

биения поверхности отверстий.

4) Контроль межцентрового расстояния и

непараллельности осей отверстий.

20.

21.

Контроль взаимного расположениярабочих поверхностей:

1) Контроль несоосности шеек валов –

замер биения шеек.

2) Контроль неперпендикулярности фланца

к оси вала – замер торцевого биения.

3) Контроль несоосности отверстий – замер

биения поверхности отверстий.

4) Контроль межцентрового расстояния и

непараллельности осей отверстий.

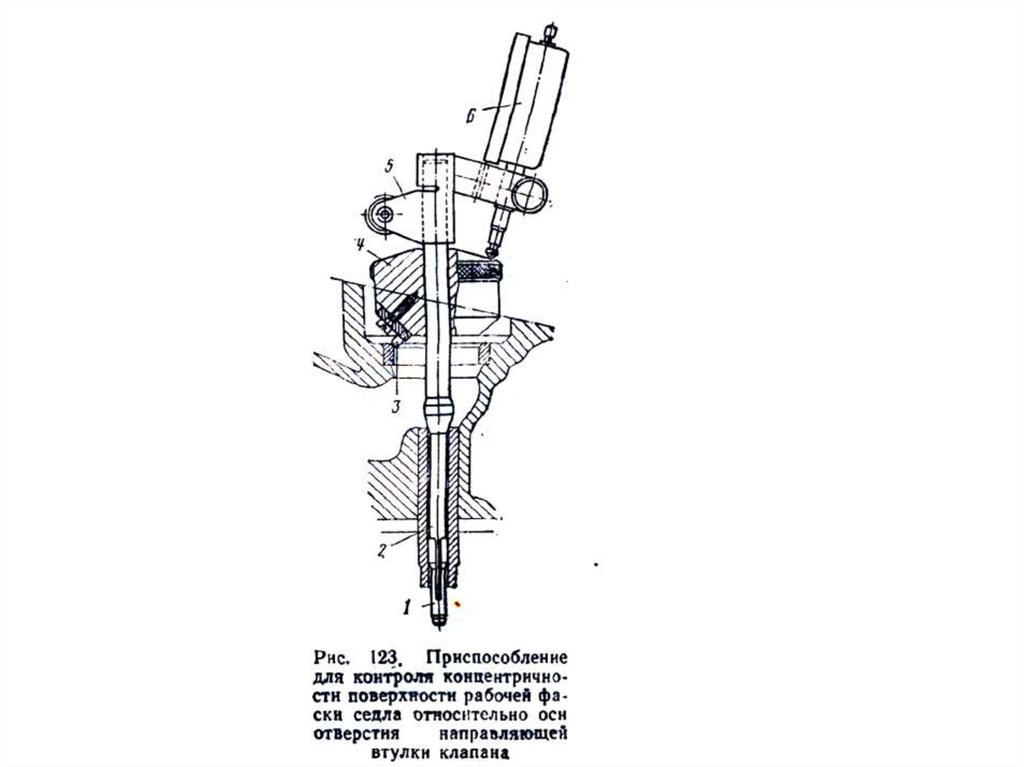

5) Контроль концентричности поверхности

относительно оси.

22.

23.

Контроль нарушения свойств материаладетали:

1) Замер твёрдости

2) Замер жёсткости

24.

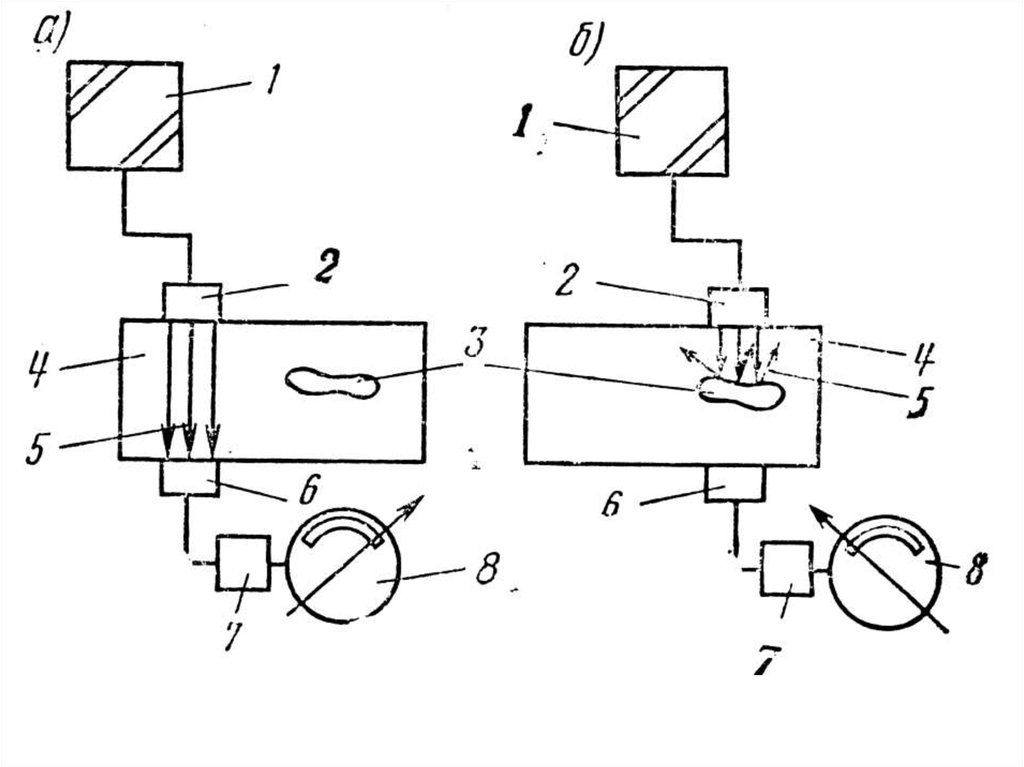

Контроль скрытых дефектов:1) Метод опрессовки (гидравлической и

пневматической).

25.

Контроль скрытых дефектов:1) Метод опрессовки (гидравлической и

пневматической).

2) Метод красок (> 20 мкм)

3) Люминесцентный метод (> 10 мкм)

26.

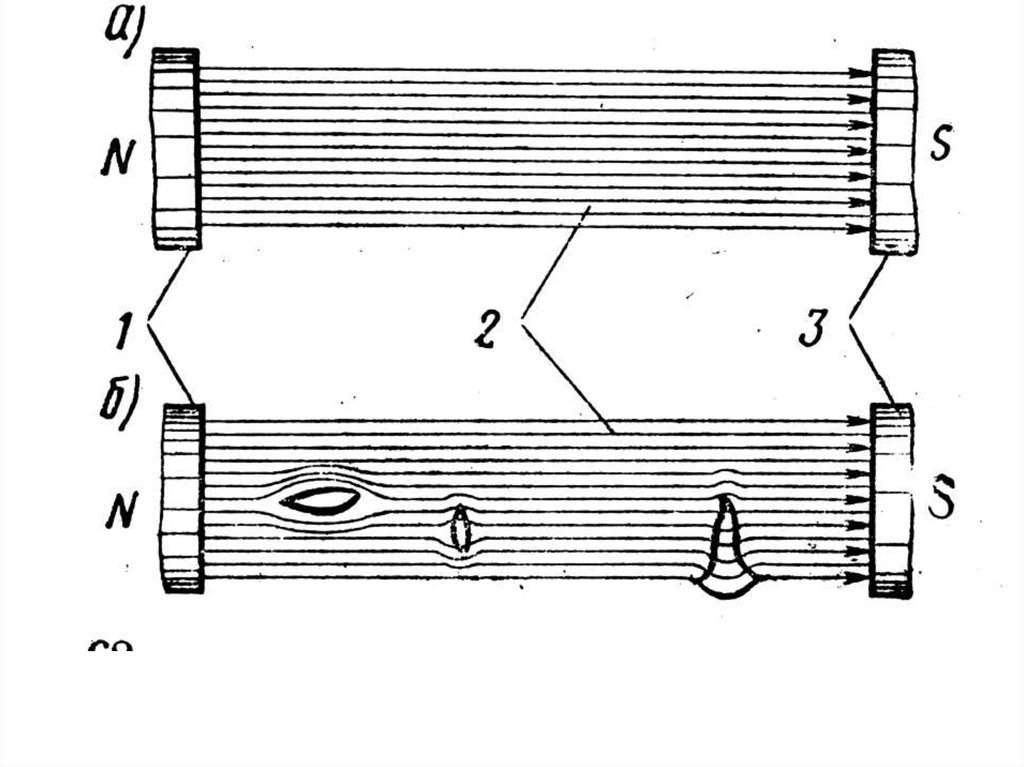

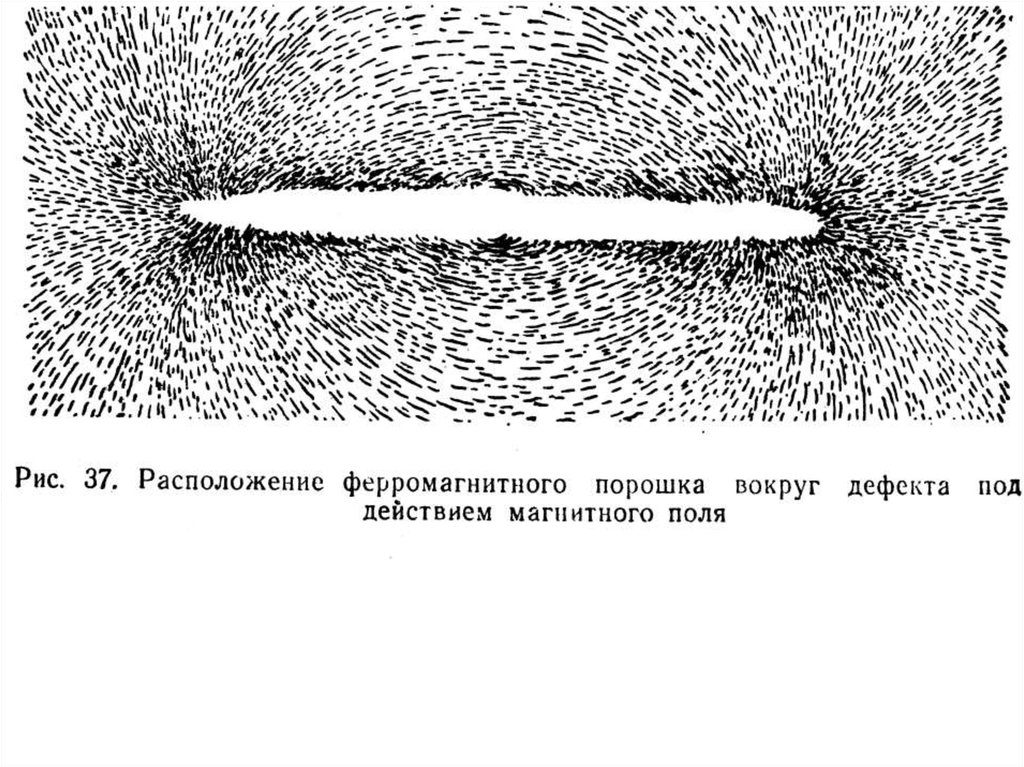

Контроль скрытых дефектов:1) Метод опрессовки (гидравлической и

пневматической).

2) Метод красок (> 20 мкм)

3) Люминесцентный метод (> 10 мкм).

4) Метод магнитной дефектоскопии.

27.

28.

29.

Контроль скрытых дефектов:1) Метод опрессовки (гидравлической и

пневматической).

2) Метод красок (> 20 мкм)

3) Люминесцентный метод (> 10 мкм).

4) Метод магнитной дефектоскопии.

5) Ультразвуковой метод

30.

31.

Контроль размеров и формы рабочихповерхностей детали.

Контроль производится с помощью

универсального и специального

измерительного инструмента.

32.

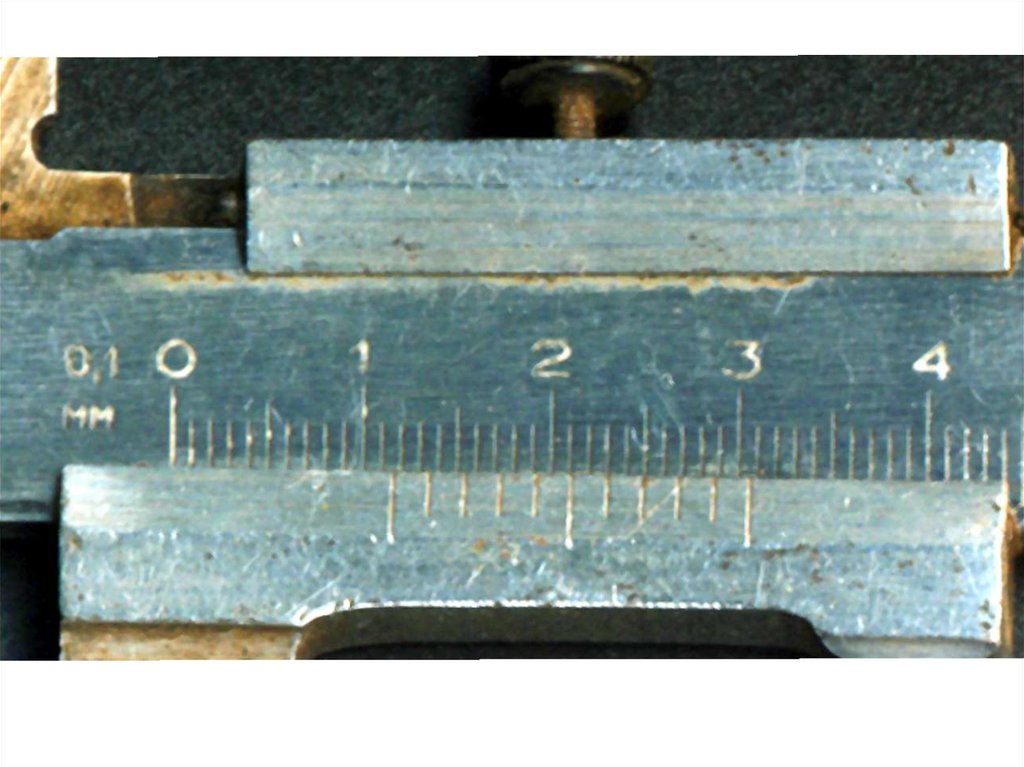

Контроль размеров и формы рабочихповерхностей детали.

Контроль производится с помощью

универсального и специального

измерительного инструмента.

Универсальный измерительный

инструмент:

1) Штангенциркуль

33.

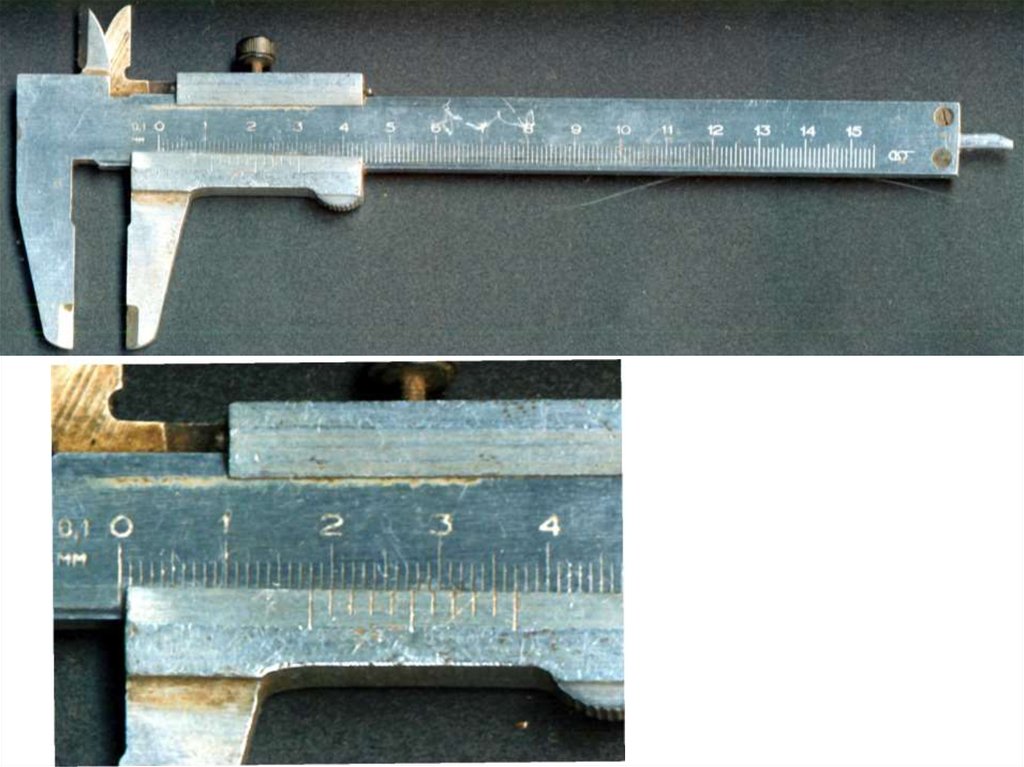

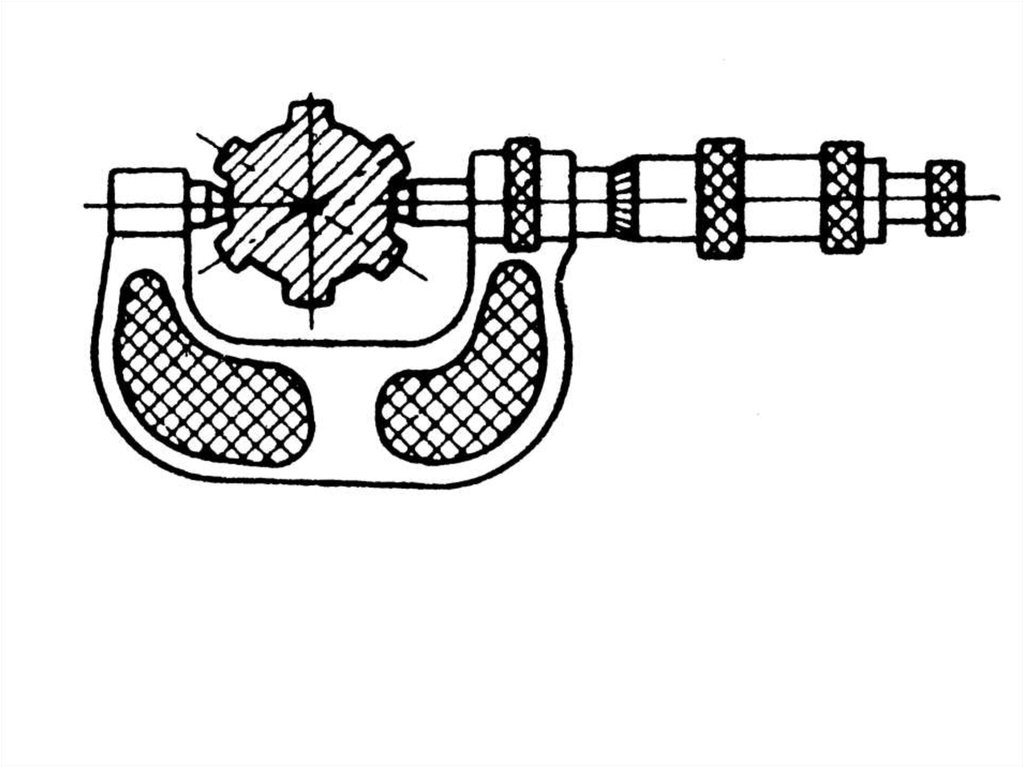

Контроль размеров и формы рабочихповерхностей детали.

Контроль производится с помощью

универсального и специального

измерительного инструмента.

Универсальный измерительный

инструмент:

1) Штангенциркуль (до 0,1 мм)

2) Микрометр (до 0,01 мм)

34.

35.

36.

37.

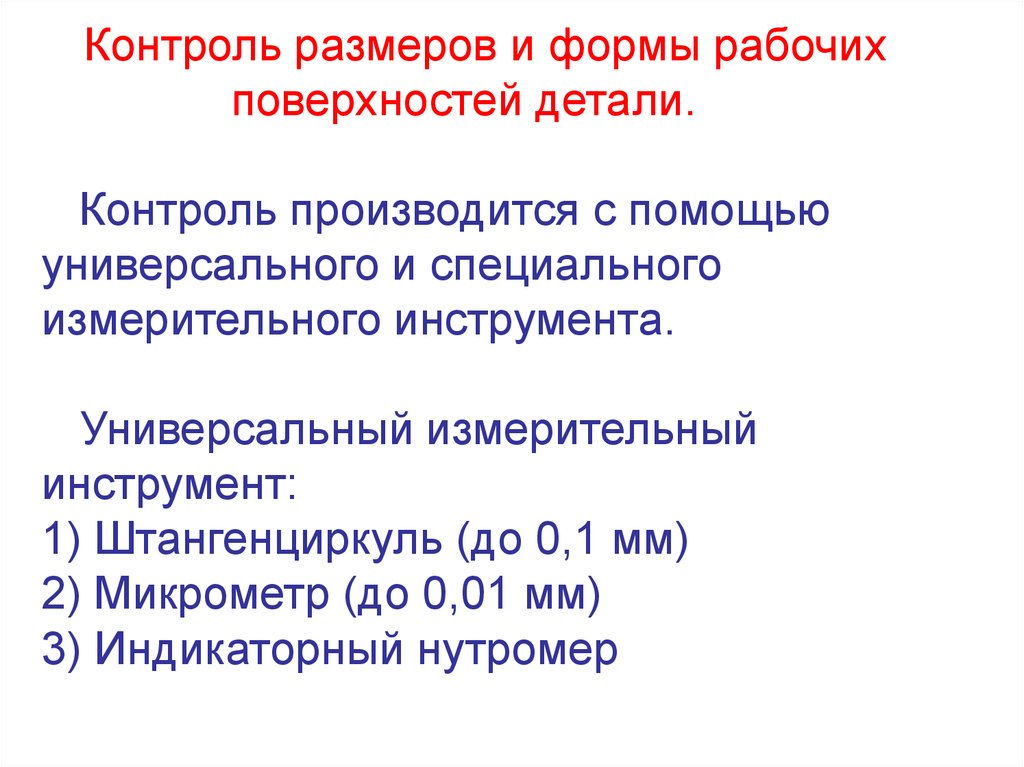

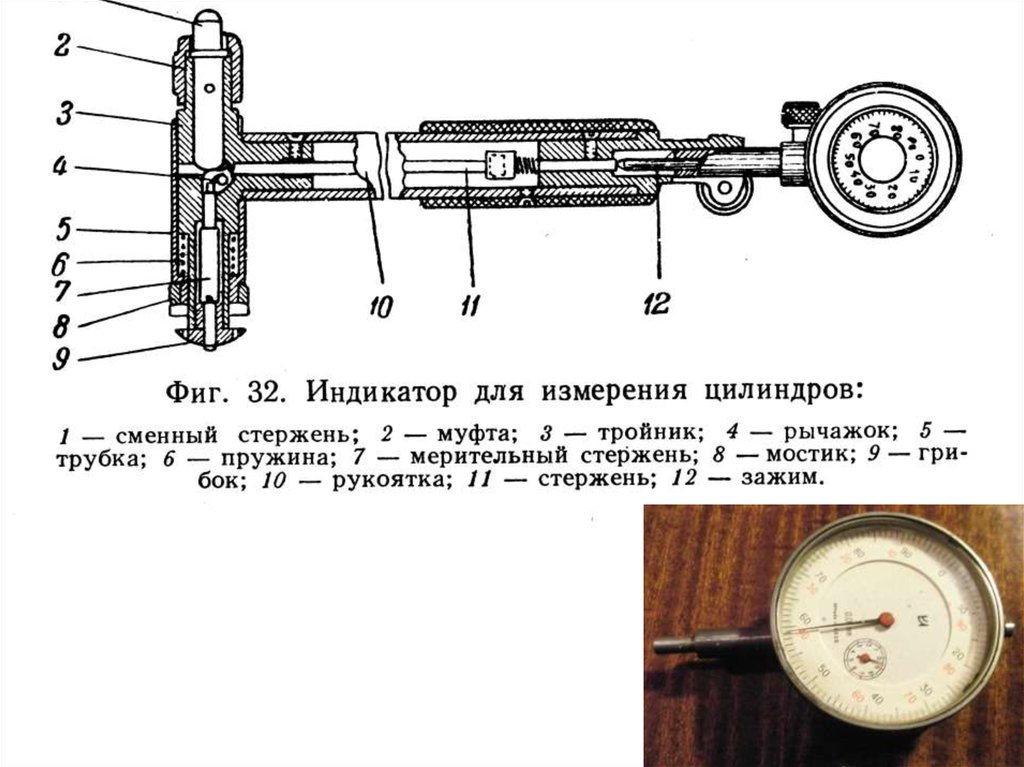

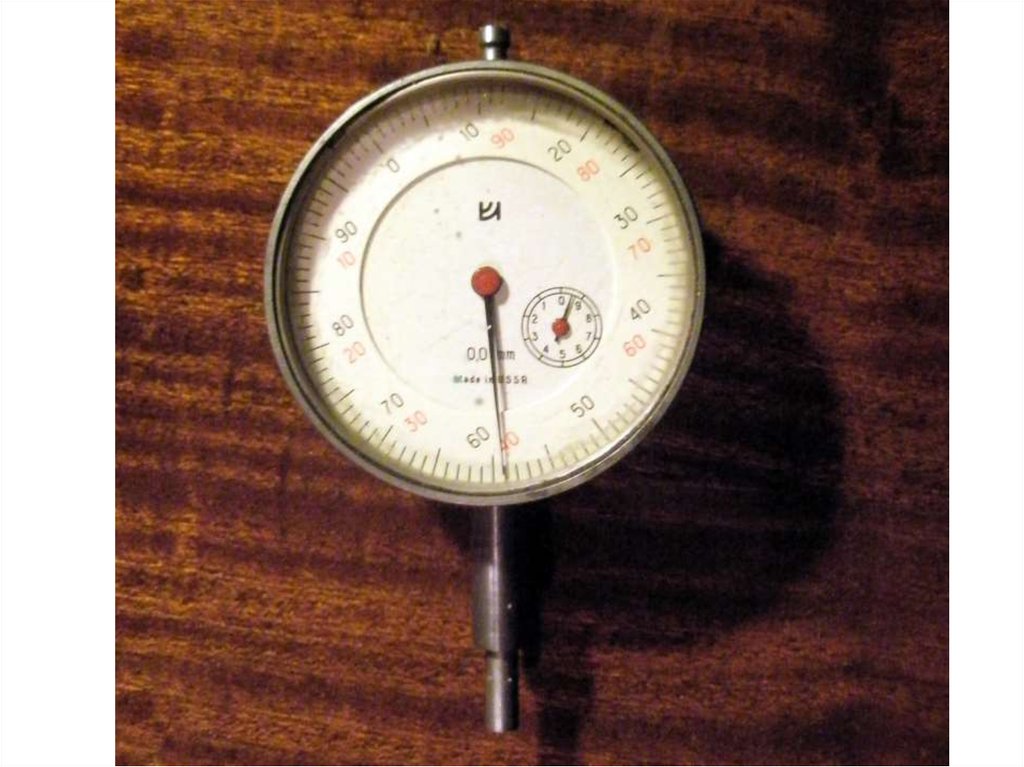

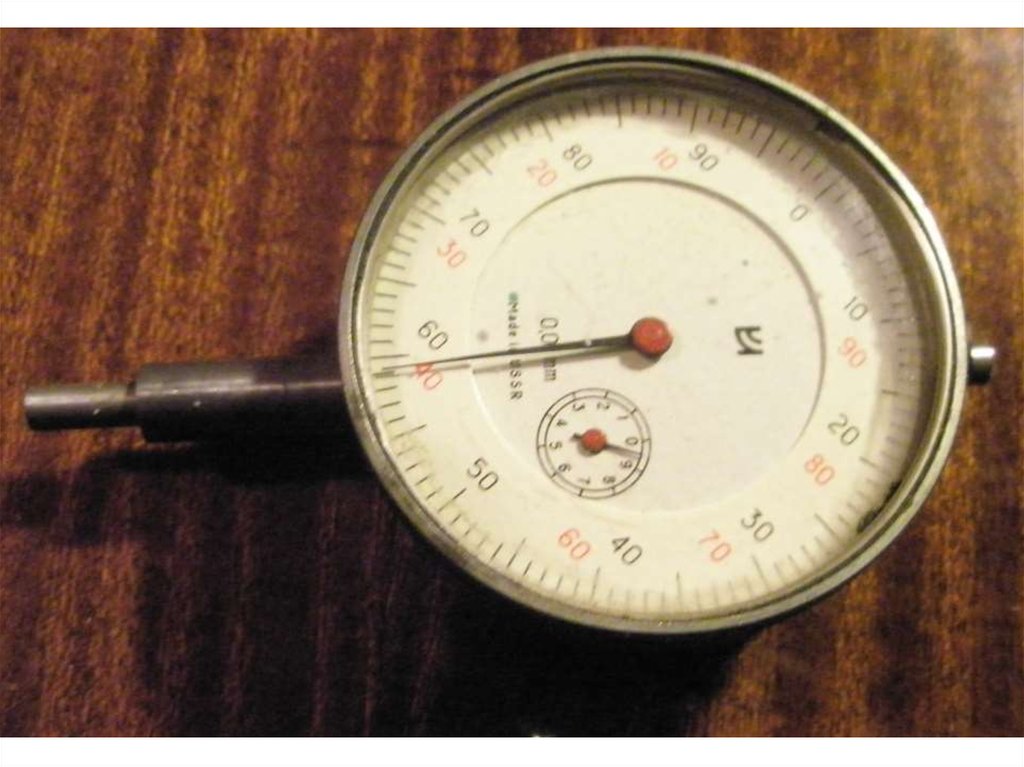

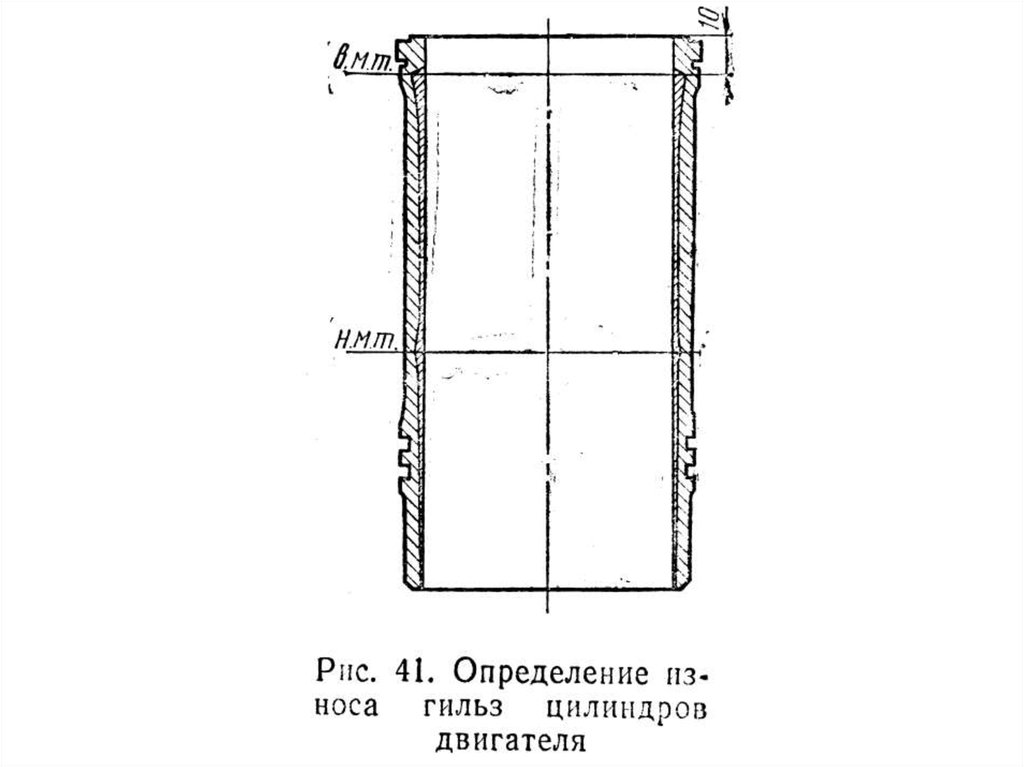

Контроль размеров и формы рабочихповерхностей детали.

Контроль производится с помощью

универсального и специального

измерительного инструмента.

Универсальный измерительный

инструмент:

1) Штангенциркуль (до 0,1 мм)

2) Микрометр (до 0,01 мм)

3) Индикаторный нутромер

38.

39.

40.

41.

42.

43.

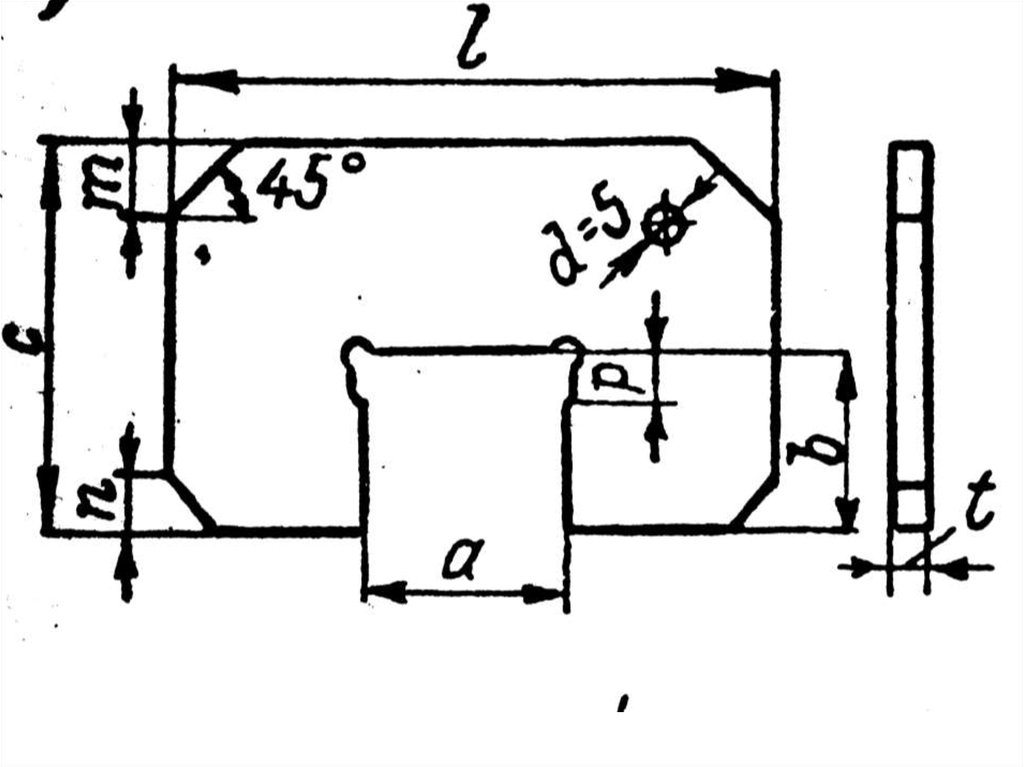

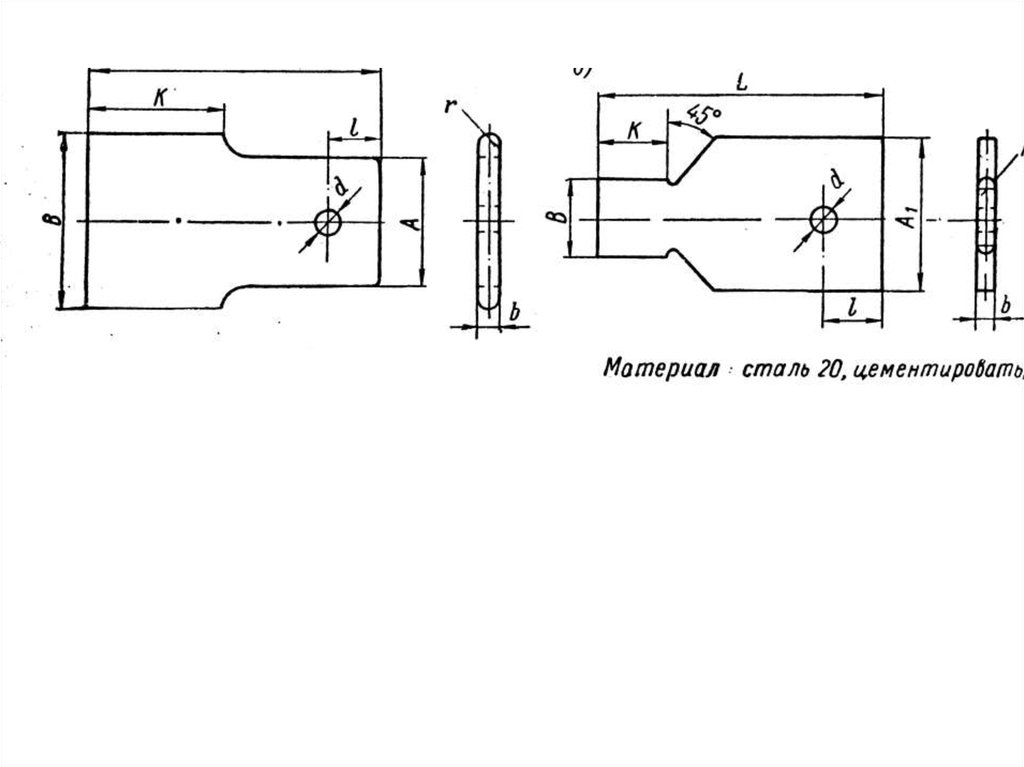

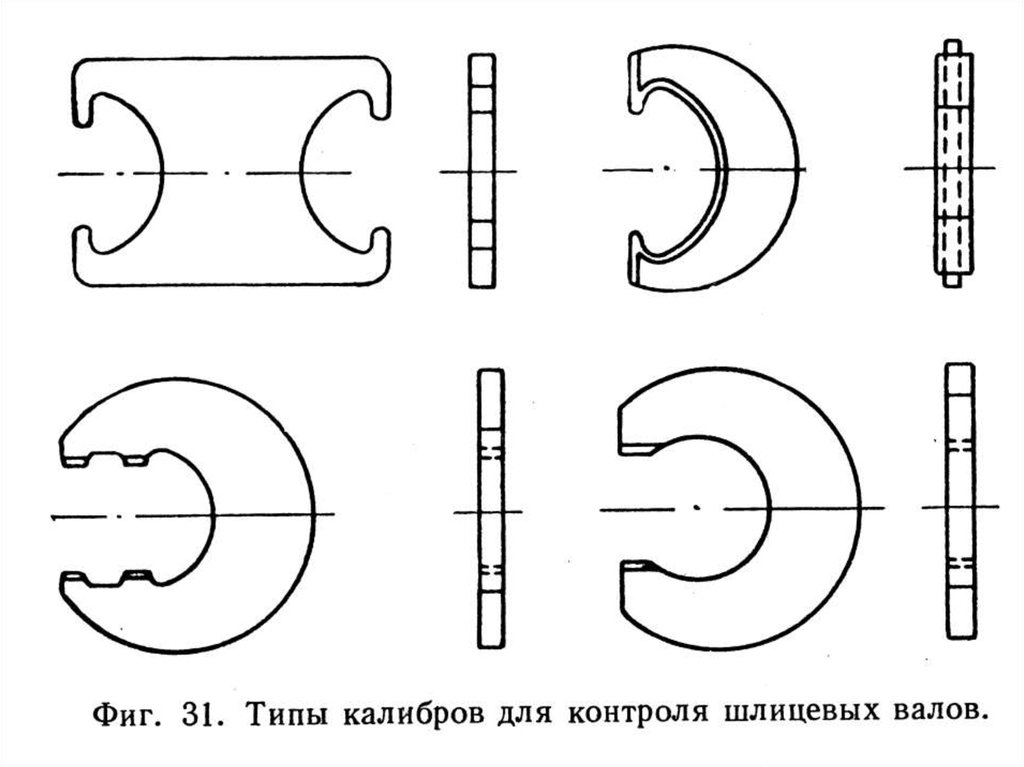

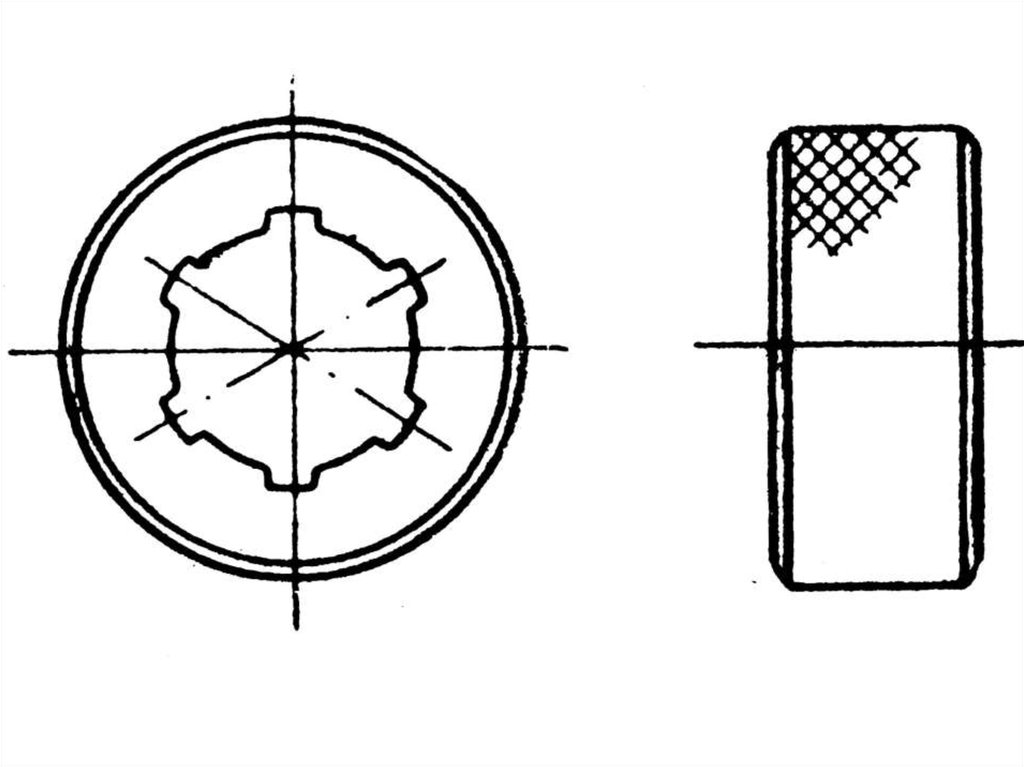

Специальный инструмент:1) Калибры

44.

45.

46.

47.

Специальный инструмент:1) Калибры

2) Шаблоны

48.

49.

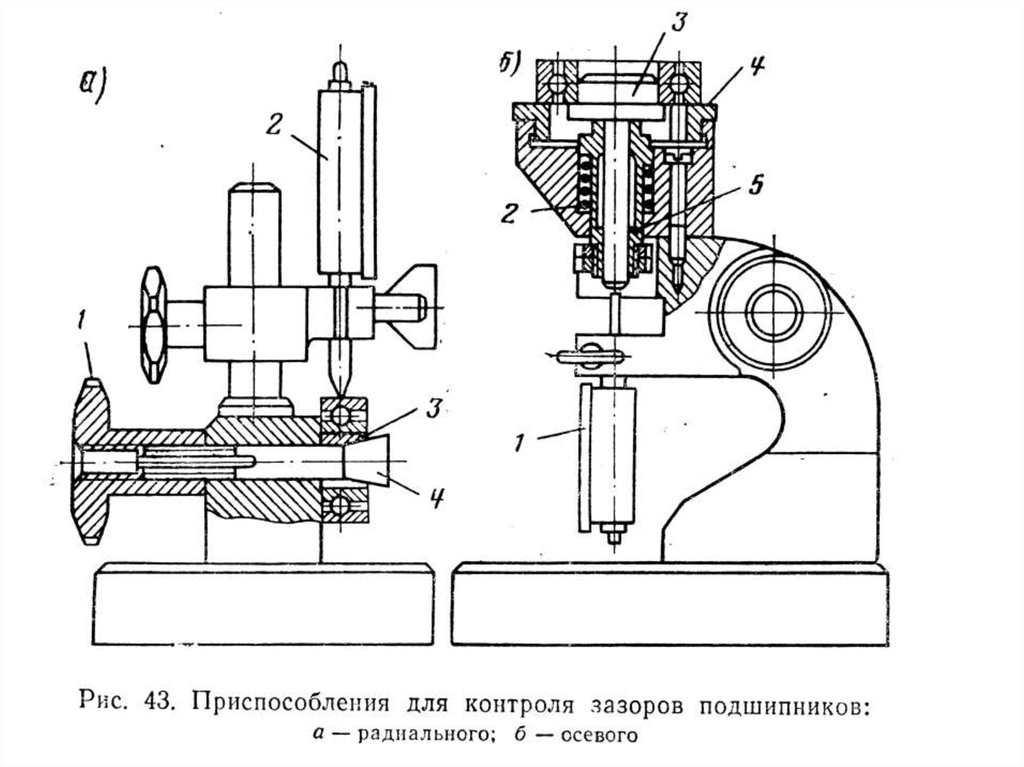

Специальный инструмент:1) Калибры

2) Шаблоны

3) Измерительные приборы

50.

51.

52.

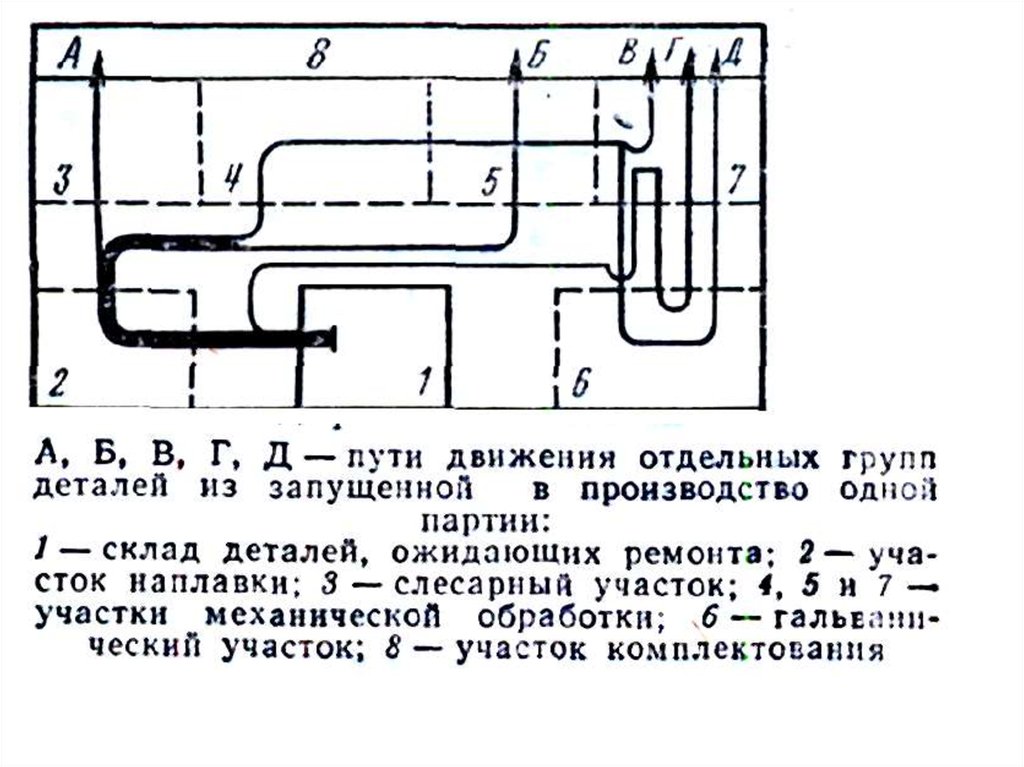

Маршрутная технология ремонта.На АТП применяется маршрутная

технология восстановления деталей.

В зависимости от количества деталей,

наличия дефектов и их сочетания в одной

детали, разрабатываются маршруты

восстановления деталей.

53.

54.

Сортировка деталей по маршрутам.На АРП применяется маршрутная

технология восстановления деталей.

В зависимости от количества деталей,

наличия дефектов и их сочетания в одной

детали, на АРП разрабатываются маршруты

восстановления деталей. Количество и

содержание маршрутов зависит от величины

АРП и его оснащённости.

Всем маршрутам восстановления

присваиваются номера.

55.

По результатам дефектации детали,подлежащие восстановлению, сортируют на

группы, соответствующие маршрутам

восстановления.

Детали в группах метятся краской,

соответствующей номеру маршрута.

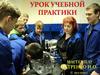

mechanics

mechanics industry

industry