Similar presentations:

Химическая и химико-термическая обработка металлов

1. Химическая и химико-термическая обработка металлов

Химическая ихимикотермическая

обработка

металлов

Выполнил:

Комиссаров И.П

Группа:23Т

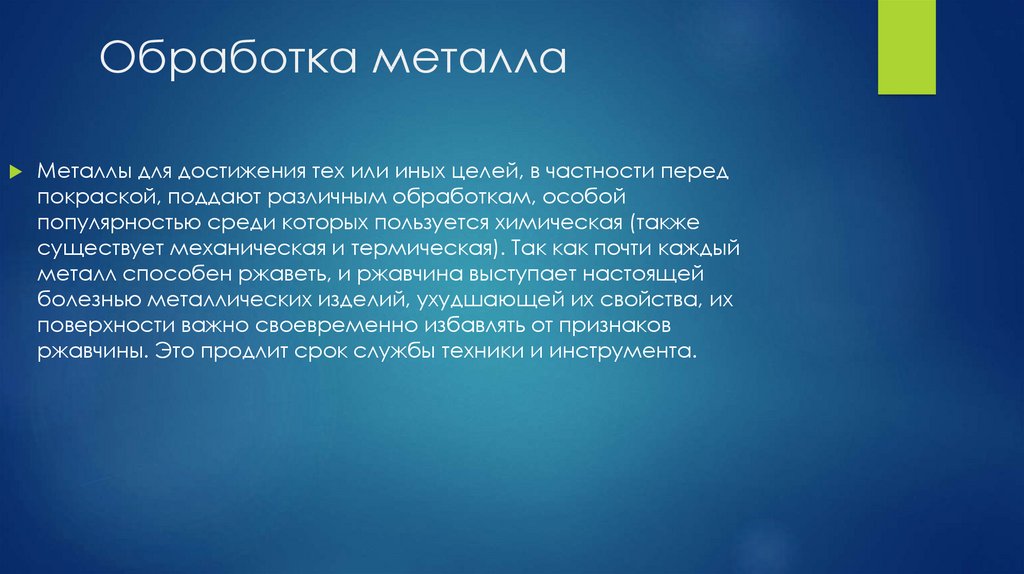

2. Обработка металла

Металлы для достижения тех или иных целей, в частности передпокраской, поддают различным обработкам, особой

популярностью среди которых пользуется химическая (также

существует механическая и термическая). Так как почти каждый

металл способен ржаветь, и ржавчина выступает настоящей

болезнью металлических изделий, ухудшающей их свойства, их

поверхности важно своевременно избавлять от признаков

ржавчины. Это продлит срок службы техники и инструмента.

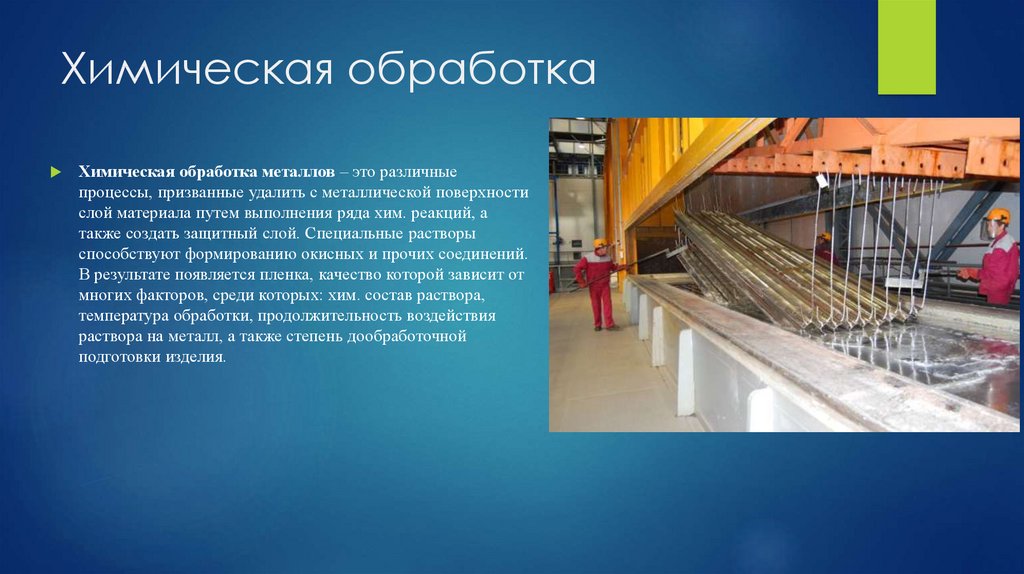

3. Химическая обработка

Химическая обработка металлов – это различныепроцессы, призванные удалить с металлической поверхности

слой материала путем выполнения ряда хим. реакций, а

также создать защитный слой. Специальные растворы

способствуют формированию окисных и прочих соединений.

В результате появляется пленка, качество которой зависит от

многих факторов, среди которых: хим. состав раствора,

температура обработки, продолжительность воздействия

раствора на металл, а также степень дообработочной

подготовки изделия.

4. Цель и преимущества

Цель хим. обработки – увеличение прочностных характеристик , защита от коррозии, итаким образом повышение эксплуатационного срока техники/изделий. Часто ее

используют при ремонте технической базы предприятия

Основные преимущества:

– значительная производительность, благодаря оперативности химических реакций;

– доступность обработки вязких и твердых материалов;

– отсутствие лишних влияний на металл (механического/температурного).

5. Методы химической обработки металлов

1.распыление

2.

погружение

3.

обработка паром, или пароструйная

4.

метод глубокого травления

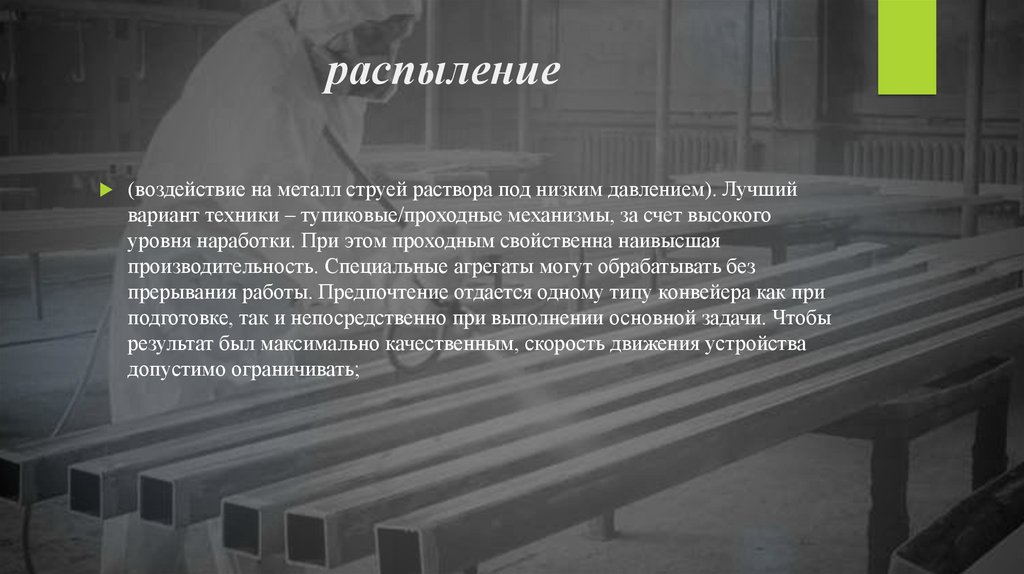

6. распыление

распыление(воздействие на металл струей раствора под низким давлением). Лучший

вариант техники – тупиковые/проходные механизмы, за счет высокого

уровня наработки. При этом проходным свойственна наивысшая

производительность. Специальные агрегаты могут обрабатывать без

прерывания работы. Предпочтение отдается одному типу конвейера как при

подготовке, так и непосредственно при выполнении основной задачи. Чтобы

результат был максимально качественным, скорость движения устройства

допустимо ограничивать;

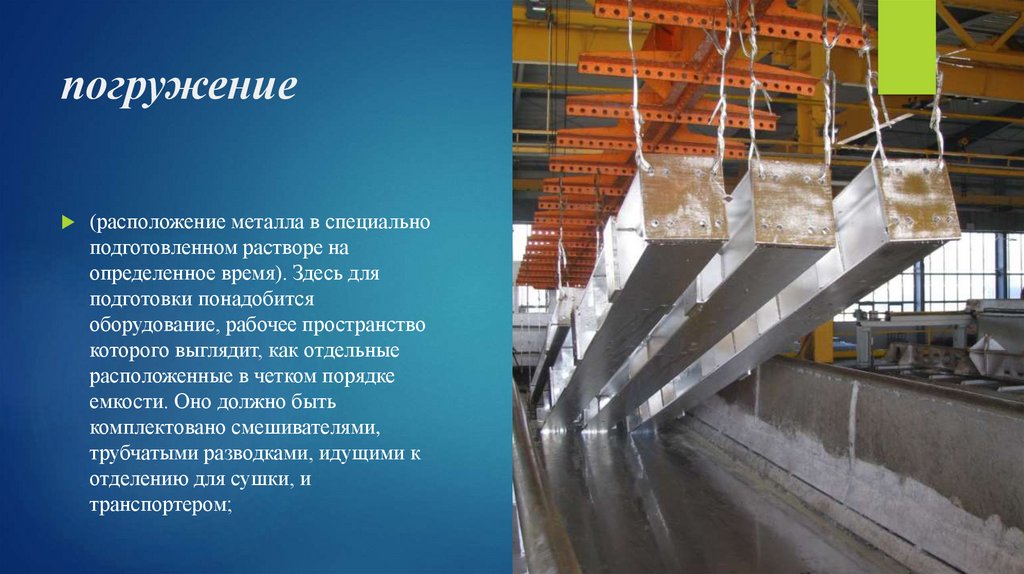

7. погружение

(расположение металла в специальноподготовленном растворе на

определенное время). Здесь для

подготовки понадобится

оборудование, рабочее пространство

которого выглядит, как отдельные

расположенные в четком порядке

емкости. Оно должно быть

комплектовано смешивателями,

трубчатыми разводками, идущими к

отделению для сушки, и

транспортером;

8. Обработка паром

Метод состоит в обработке стальных и чугунных деталейперегретым паром при температуре 500— 600°С, давлении

пара до 0,1 МПа и выдержке 1—2 ч. Метод прост, не требует

сложного дорогостоящего оборудования и не вреден для

обслуживающего персонала. Обработке подвергают

поршневые кольца двигателей внутреннего сгорания и компрессоров, инструмент из быстрорежущей стали и другие изделия.

Образующаяся в процессе обработки деталей окисная пленка

способствует приработке, уменьшает вероятность возникновения задиров и увеличивает износостойкость деталей.

9. метод глубокого травления

метод глубокого травленияОсобым спросом на предприятиях

металлургии, машиностроения и т.д.

пользуется метод глубокого травления (хим.

фрезерования). Он предпочтителен для

изделий, имеющих сложную форму

поверхности, произведенных из тонкого

металла, и тогда, когда нужно обработать

много небольших деталей.

Другие методы: оксидирование (формирование

защитной оксидной пленки), анодирование

(электрохим. оксидирование алюминия),

воронение (нанесение оксидной пленки на

сталь), цинкование (выполнение цинкового

слоя-защиты), а также фторирование,

хромирование, нитрирование и т.д. При этом

постоянно появляются новые, более

прогрессивные методы хим. обработки

металлов.

10. Химия для обработки металлов

Для осуществления этой задачи могут понадобиться различные химические средства. Основныеиз них – кислоты, главным образом, ортофосфорная, соляная и серная. Они эффективно

очищают поверхности и ликвидируют коррозионные проявления. Используются, как правило, в

разбавленном виде и совместно с ингибитором коррозии – уротропином. В зависимости от

размера поверхности, покрытой ржавчиной, кислоты могут наноситься с помощью кисточки

или распылителя.

Все средства хим. обработки принадлежат к одному из двух типов: смываемому или

несмываемому. Первый достаточно результативный, но имеет один недостаток. После

обработки такие средства смываются водой, а из-за этого ржавчину может сменить коррозия.

Чтобы этого не произошло, сразу же после использования воды металл необходимо высушить и

обработать антикоррозионным препаратом. При использовании несмываемых веществ, когда

нет необходимости дополнительно задействовать воду, плюс к высокой эффективности

прибавляется удобство, исключающее трату дополнительного времени, осуществление

вспомогательных процессов и расходы на средства для постобработки.

11. Химия

Ортофосфорная кислота. Раствор данного вещества является особенно эффективным дляобработки металлов, поэтому и задействуется наиболее часто. Его рабочая концентрация, как

правило – 15-30 %. Он трансформирует ржавчину на металле в прочное покрытие. Чтобы

улучшить эффект, ортофосфатную кислоту можно компонировать с бутанолом или винной

кислотой. Положительный эффект реализуется путем образования на поверхности ортофосфата

железа, создающего покрытие-защиту коричневого окраса.

Серная кислота и соляная кислота, а точнее их 5 %-е растворы с водой, принадлежат к

веществам из группы несмываемых. Они также эффективны, но без уротропина их применять

не рекомендовано. Иначе будет разъедена не только ржавчина, но и сама металлическая

поверхность. Сульфатная кислота особо эффективно удаляет окиси из стали, цинка и серебра.

Сульфат цинка. Данное вещество – важнейший участник такого процесса, как цинкование.

Оптимальная концентрация – 200-300 г/л. Работы должны осуществляться при комнатной t.

Чтобы улучшить структуру покрытия, дополнительно можно использовать такие соли,

как сульфат натрия (для увеличения электропроводности), сульфат алюминия (для

стабилизации pH) и другие вещества.

12. Реактивы для обработки металлов

1.Хлорид цинка. Обработка кислотами может привести к образованию на металле серых пятен. Чтобы от них

избавиться, необходимо использовать раствор хлорида цинка. Помещаете в него деталь, после вынимаете,

немного подогреваете до высыхания и промываете водой. В результате таких несложных манипуляций серые

пятна будут удалены, а поверхность станет совершенно чистой.

2.

Азотная кислота. Может служить дополнением при очистке меди, бронзы и латуни с помощью

концентрированной H2SO4. Также пригодится для того, чтобы сделать поверхность матовой. Для этого берут

комплекс из азотной и серной кислот, плюс поваренная соль и сульфат цинка. Чем дольше металл будет

находиться в таком растворе, тем его поверхность будет более матовой. После размещения в нем изделие

необходимо хорошо промыть и оперативно просушить, к примеру, в опилках.

3.

Концентрированная азотная кислота с сосновой сажей в небольшом объеме – отличный способ избавить от

окиси железо и сталь. Здесь понадобится двукратное погружение в раствор с промежуточными промывками.

4.

Также данная кислота убирает медный слой из цинковых изделий.

5.

Кроме того, при обработке металлов могут понадобиться различные соединения натрия: бензоат

натрия, нитрит натрия, гидрокарбонат натрия и другие реактивы

13. Химико-термическая обработка

Химикотермическаяобработка

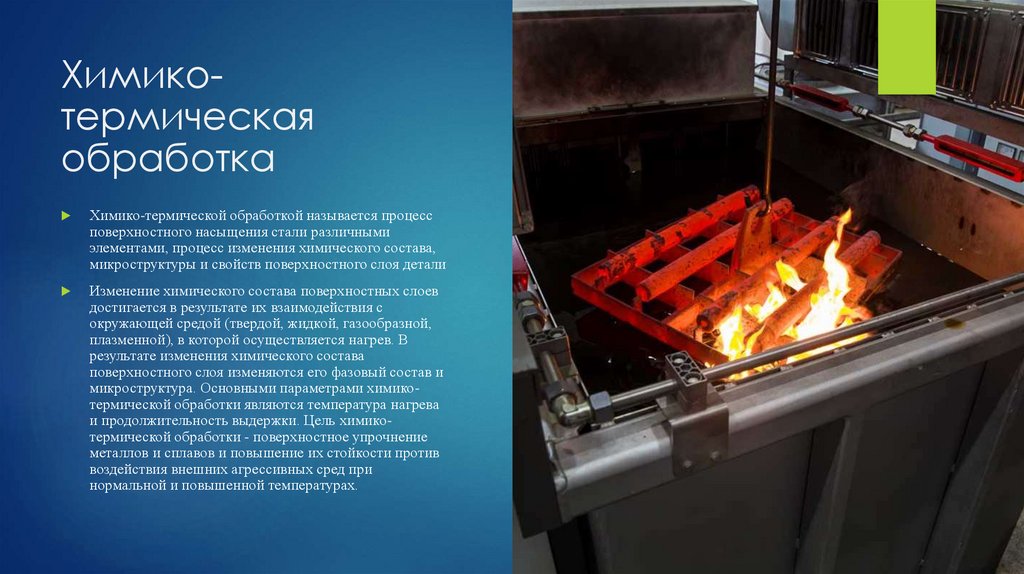

Химико-термической обработкой называется процесс

поверхностного насыщения стали различными

элементами, процесс изменения химического состава,

микроструктуры и свойств поверхностного слоя детали

Изменение химического состава поверхностных слоев

достигается в результате их взаимодействия с

окружающей средой (твердой, жидкой, газообразной,

плазменной), в которой осуществляется нагрев. В

результате изменения химического состава

поверхностного слоя изменяются его фазовый состав и

микроструктура. Основными параметрами химикотермической обработки являются температура нагрева

и продолжительность выдержки. Цель химикотермической обработки - поверхностное упрочнение

металлов и сплавов и повышение их стойкости против

воздействия внешних агрессивных сред при

нормальной и повышенной температурах.

14. Процессы химико-термической обработки

ДиссоциацияАдсорбция

Диффузия

15. Стадии:

Стадии:1.

диссоциации, которая заключается в распаде молекул и образовании активных атомов

диффундирующего элемента. Например, диссоциации окиси углерода 2СО→СО2+С или

аммиака 2НN3→3Н2+2N;

2.

адсорбции, т.е. контактирования атомов диффундирующего элемента с поверхностью стального

изделия и образования химических связей с атомами металла;

3.

диффузии, т.е. проникновения насыщающего элемента в глубь металла. Скорость диффузии при

проникновении диффундирующих атомов в решетку растворителя будет выше, если при

взаимодействии образуется твердые растворы внедрения, и значительно ниже, если образуются

твердые растворы замещения. Концентрация диффундирующего элемента на поверхности

зависит от притока атомов этого элемента к поверхности и от скорости диффузионных

процессов, т.е. отвода этих атомов в глубь металла. Толщина диффузионного слоя зависит от

температуры нагрева, продолжительности выдержки при насыщении и концентрации

диффундирующего элемента на поверхности. Чем выше концентрация

диффундирующего элемента на поверхности детали, тем выше толщина слоя. Чем выше

температура процесса, тем больше скорость диффузии атомов, а следственно, возрастает

толщина диффузионного слоя

16. Основными разновидностями химико-термической обработки

• цементация (насыщение поверхностногослоя углеродом);

Основными

разновидностями

химикотермической

обработки

• азотирование (насыщение поверхностного

слоя азотом);

• нитроцементация или цианирование

(насыщение поверхностного слоя

одновременно углеродом и азотом);

• диффузионная металлизация (насыщение

поверхностного слоя различными металлами).

17. Цементация

Науглероживание(Цементация) Цементацией называется

процесс насыщения поверхностного слоя стальных изделий

углеродом. Цементация осуществляется с целью получения

высокой твердости на поверхности изделия при сохранении

вязкой сердцевины, она способствует повышению

износостойкости и предела выносливости. Цементацией

подвергают детали из низкоуглеродистых сталей (до 0,25%),

работающие в условиях контактного износа и знакопеременных

нагрузок (втулки, поршневые пальцы, кулачки, колонки и т.д.) . Для

цементации детали поступают после механической обработки с

припуском на шлифование 0,05-0,10мм. Участки, не

подлежащие цементации, защищают тонким слоем меди,

наносимым электрическим способом, или специальными

обмазками, состоящими из смеси огнеупорной глины, песка и

асбеста, замешанных на жидком стекле. Цементация

осуществляется при температурах выше 900-950 o С. Чем

меньше углерода в стали, тем выше температура нагрева для

цементации. При этих температурах атомарный углерод

адсорбируется на поверхности стали и диффундирует в глубь

металла. В результате цементации содержание углерода в

поверхностном слое составляет 0,8-1,0 %. Более высокая

концентрация углерода способствует охрупчиванию

цементованного слоя. Среда, в которой проводят цементацию,

называют карбюризатором.

18. Азотирование

АзотированиеАзотирование Азотированием называется процесс

насыщения поверхности стали азотом. Процесс

осуществляется в среде аммиака при температуре 480-650 o

С, который при нагревании диссоциирует, поставляя

активный атомарный азот: 2NН4 →2N+4Н2 который

диффундирует в поверхностные слои детали. При

азотировании легированных сталей, содержащих алюминий,

молибден, хром, титан азот образует с легирующими

элементами устойчивые нитриды (нитриды этих элементов

дисперсны и обладают высокой твердостью и термической

устойчивостью. При азотировании увеличиваются не только

твердость (твердость поверхностного слоя деталей после

азотирования достигает HV 11000-12000) и износостойкость,

но также повышается коррозионная стойкость.

19. Диффузионная металлизация

Диффузионная металлизация Диффузионной металлизация - этопроцесс диффузионного насыщения поверхностных слоев стали

различными металлами. Она может осуществляться в твердых, жидких

и газообразных средах. При диффузионной металлизации в твердых

средах применяют порошкообразные смеси, состоящие из

ферросплавов с добавлением хлористого аммония в количестве 0,55%. Жидкая диффузионная металлизация осуществляется

погружением детали в расплавленный металл (например цинк,

алюминий). При газовом способе насыщения применяют летучие

хлористые соединения металлов, образующиеся при взаимодействии

хлора с металлами при высоких температурах . Диффузия металлов

в железе идет значительно медленнее, чем углерода и азота, потому

что углерод и азот образуют с железом твердые растворы внедрения,

а металлы – твердые растворы замещения. Это приводит к тому, что

диффузионные слои при металлизации получаются в десятки раз

более тонкими. Поверхностное насыщение стали металлами

проводится при температуре 900- 1200 o С. Алитированием называется

процесс насыщения поверхности стали алюминием. В результате

алитирования сталь приобретает высокую окалиностойкость и

коррозионную стойкость в атмосфере и в ряде сред. При

алитировании в порошкообразных смесях чистые детали вместе со

смесью упаковывают в железный ящик.

20. Цианирование и нитроцементация

Цианирование называется процесс одновременногонасыщения поверхности деталей углеродом и

азотом. На состав и свойства цианированного слоя

особое влияние оказывает температура процесса.

Повышение температуры цианирования ведет к

увеличению содержания углерода в слое, снижение

температуры - к увеличению содержания азота.

Толщина цианированного слоя также зависит от

температуры и продолжительности процесса. Для

цианирования применяют стали, содержащие 0,30,4% углеродаРазличают жидкое и газовое

цианирование. Газовое цианирование еще называют

нитроцементацией. Жидкое цианирование проводят в

расплавленных солях, содержащих цианистый

натрий NaCN. Примерный состав ванны следующий:

20-25% NаCN; 25-50% NaСl и 25-50% Na2CO3. Первый

состав применяют для цианирования при 820-850 o С,

второй - при 900-950 o С.

industry

industry