Similar presentations:

Понятие коммерческой логистики

1. Понятие коммерческой логистики

Логистика – это наука о планировании, организации, управлениии контроле материальных и информационных потоков в пространстве и

во времени от их первичного источника до конечного потребителя.

Задачи, решаемые с помощью логистики:

прогноз спроса и, на его основе, планирование запасов;

определение необходимой мощности производства и транспорта;

разработка научных принципов распределения готовой продукции на

основе оптимального управления материальными потоками;

разработка научных основ управления перегрузочными процессами и

транспортно-складскими операциями в пунктах производства и у

потребителей;

построение

различных

вариантов

математических

моделей

функционирования логистических систем;

разработка

методов

совместного

планирования,

снабжения,

производства, складирования, сбыта и отгрузки готовой продукции, а

также ряд других задач.

2.

Принципы логистикисистемность,

комплексность,

научность,

конкретность,

конструктивность,

надежность,

вариантность.

3. Правила логистики

1) продукт должен быть необходим потребителю;2) продукт должен быть соответствующего качества;

3) продукт должен быть в необходимом количестве;

4) продукт должен быть доставлен в нужное время;

5) продукт должен быть доставлен в нужное место;

6) продукт должен быть доставлен с минимальными

затратами;

7) продукт должен быть доставлен конкретному

потребителю.

4.

Взаимодействие маркетингового и логистического микс«6Р»

«7R»

Качество

Продукт

Продви

жение

Место

Произ

водство

Кадры

Цена

PRODUCT

PLACE

PERSONAL

PRICE

PRODUCING

PROMOSHION

Удовлетворение

запросов

потребителей

Коли

чество

Место

Продукт

Время

Затраты Потреби

тель

RIGHT PRODUCT

RIGHT QUANTITY

RIGHT QUALITY

RIGHT PLACE

RIGHT TIME

RIGHT CONSUMER

RIGHT COST

5. Понятийный аппарат логистики

Логистическаяоперация

—

это

обособленная

совокупность действий, направленная на преобразование

материального и сопутствующих ему потоков (погрузка,

разгрузка,

маркировка,

сбор

информации,

передача

информации и т. д.).

Логистическая

функция

–

укрупненная

группа

логистических операций, направленная на достижение целей,

поставленных перед логистической системой или ее

элементами (звеньями).

К основным (базисным) логистическим функциям относят:

снабжение,

производство

и

сбыт

(распределение).

Комплексные функции включают: управление заказами,

управление

запасами,

транспортировка,

хранение,

грузопереработка, пакетирование, сервисное обслуживание.

6. Понятийный аппарат логистики

Логистическая система — это сложная организационнозавершенная экономическая система, представляющая собой

совокупность элементов (звеньев), взаимосвязанных в едином

процессе управления материальными и сопутствующими

потоками.

Звено логистической системы — функционально

обособленный объект логистической системы, выполняющий

свою локальную цель, связанную с определенными

логистическими функциями и операциями (предприятия —

поставщики материальных ресурсов, производственные

предприятия и их подразделения, сбытовые, торговые,

посреднические организации разного уровня, транспортные и

экспедиционные предприятия, биржи, банки и другие

финансовые учреждения, предприятия информационнокомпьютерного сервиса и связи и т. п.)

7.

Микрологистические системыУправление производством

МИКРОЛОГИСТИЧЕСКИЕ СИСТЕМЫ

Внутрипроизводственные

Внешние

Задачи, решаемые системой

Эффективное

использование

материальных ресурсов

Уменьшение

запасов

материальных

ресурсов

Ускорение оборачиваемости оборотного

капитала

Контроль и управление уровнем запасов,

материальных ресурсов, незавершенного

производства и готовой продукции на складе

фирмы-производителя

Оптимизация работы технологического

(промышленного) транспорта

Рациональная организация движения материальных

ресурсов и готовой продукции в товаропроводящих

сетях

Оптимизация затрат, связанными с логистическими

операциями

отдельных

звеньев

логистической

системы, и общих затрат

Сокращение

времени

выполнения

заказов

потребителей

Управление запасами материальных ресурсов и

готовой продукции

Обеспечение высокого уровня качества сервиса

Интегрированные

8.

Макрологистические системыТранспорт

МАКРОЛОГИСТИЧЕСКИЕ СИСТЕМЫ

По степени

глобализации

По признаку административнотерриториального деления

По объектнофункциональному признаку

Государственные

Районные

Группы предприятий

Межгосударственные

Межрайонные

Ведомственные

Трансконтинентальные

Городские

Отраслевые

Региональные

Межотраслевые

Областные (краевые)

Торговые

Межрегиональные

Военные

Республиканские

Институциональные

Межреспубликанские

Транспортные и др.

9.

Структуры различных вариантов вмакрологистических системах

А

В

С

Поставщики

Поставщики

Поставщики

Производитель

Пос

ред

ни

ки

Пос

ред

ни

ки

Производитель

Производитель

Потребители

Пос

ред

ни

ки

Пос

ред

ни

ки

Потребители

Потребители

«А» - системы с прямыми связями «В» - эшелонированные системы «С» - системы с гибкой связью

10.

Понятийный аппарат логистикиЛогистическая цепь представляет собой упорядоченное

множество физических и/или юридических лиц, осуществляющих

логистические операции по обеспечению потребителя конкретной

продукцией.

Логистический канал – это упорядоченное множество звеньев

логистической системы, включая все логистические цепи и их

участки.

Поток - это один или множество объектов (река, косяк рыбы,

лава, конвейер, деньги и др.), воспринимаемое как единое целое,

существующее как процесс на определенном временном интервале

и измеряемое в абсолютных единицах.

Параметры, характеризующих поток: его начальный и конечный

пункты, геометрия пути (траектория), длина пути (мера траектории),

скорость и время движения, промежуточные пункты, интенсивность.

11. Основные виды потоков

Материальный поток — это продукция (различные изделия, детали,товарно-материальные ценности), рассматриваемая в процессе приложения

к ней различных логистических (погрузка, разгрузка, сортировка и т. д.) и/или

технологических операций (резание, ковка, плавка, сборка и т. п.) и

отнесенная к определенному временному интервалу.

Финансовый поток — это направленное движение финансовых

средств, циркулирующих в логистической системе, а также между

логистической системой и внешней средой, необходимых для обеспечения

эффективного движения определенного товарного потока.

Информационный поток — упорядоченное множество сообщений,

циркулирующих в логистической системе, между логистической системой и

внешней средой, необходимое для управления потоковым процессом.

Существует в различных формах (речевой, на бумажных или магнитных

носителях и т. д.).

Поток услуг — особый вид деятельности, удовлетворяющий

общественные и личные потребности (транспортные услуги, оптоворозничные, консультационные, информационные и т. п.). Услуги могут

оказываться людьми и оборудованием, в присутствии клиентов и в их

отсутствии, быть направленными на удовлетворение личных потребностей

или нужд организаций.

12. Классификация потоков

Признак классификации1. По отношению к

логистической системе

Вид потока

Внешние, внутренние, входные,

выходные

2. Натурально-вещественный Одноассортиментные,

состав

многоассортиментные

3. Количество груза

Массовые, крупные, средние, мелкие

4. Удельный вес груза

Тяжеловесные, легковесные

5. Степень совместимости

Совместимые, несовместимые

6. Консистенция груза

Насыпные, навалочные, тарноштучные, наливные

13.

Общепризнанные логистические системыи концепции управления

Концепция JUST IN TIME (JIT)- точно в срок

Основная идея JIT: если производственное расписание задано (абстрагируясь от спроса

и заказов), то можно организовать движение материальных потоков так, что все материалы и

компоненты будут поступать в нужном кол-ве в нужное место и точно к назначенному сроку

для производства или сборки.

В таком случае не нужны запасы материальных ресурсов. Таким образом, основная

задача - координация снабжения с производственным менеджментом, или абстрактнее синхронизация потребностей в МР с потоком МР.

Основное предположение - возможность синхронизации возникновения потребностей в

МР с их поставками.

Можно выделить два основных предположения данной концепции:

• возможно обеспечить поставку МР точно в заданный срок;

• возможно предсказать спрос на готовую продукцию (ГП) хотя бы на срок поставки + срок

производства.

JIT характеризуется:

минимальными (в идеале - нулевыми) запасами;

короткими логистическими цепями;

небольшими объемами производства и пополнения запасов;

взаимоотношением по закупкам с небольшим количеством поставщиков и перевозчиков;

эффективной информационной поддержкой;

высоким качеством ГП и логистического сервиса.

14. Концепция МRP - Materials requirements planning система планирования потребностей в материалах

Цели MRP-систем:удовлетворение потребности в материалах, компонентах и комплектующих для

планирования производства и доставки потребителю,

поддержание низких уровней запасов МР, ГП,

планирование производственных операций, расписаний доставки, закупочных

операций.

В процессе реализации этих целей система обеспечивает поток плановых

количеств МР и запасов продукции за время, используемое для планирования.

Система MRP начинает свою работу с определения, сколько и в какие сроки

необходимо произвести конечной продукции. Затем система определяет время и

необходимые кол-ва МР для удовлетворения потребностей производственного

расписания.

Ядром MRP системы является программный комплекс, который и проводит все

расчеты и анализ по определенным алгоритмам на основании базы данных о МР и

их запасах, и на основании производственного расписания. На выходе программный

комплекс дает набор документов, в том числе схемы доставки МР по

подразделениям, объемы и сроки поставок.

Для толкающих систем характерно наличие жестко заданного производственного

расписания. MRP системы используются, как правило, когда спрос на МР сильно

зависит от спроса потребителя на ГП, или когда надо работать с большой

номенклатурой МР. Вообще, MRP системы предпочтительнее JIT тогда, когда

имеется достаточно длинный производственный цикл.

15. MRP II - Manufacturing resource planning система производственного планирования потребностей ресурсов

Задачей информационных систем класса MRP II является оптимальное формирование потокаматериалов (сырья), полуфабрикатов (в том числе находящихся в производстве) и готовых изделий.

Цель системы - интеграция всех основных процессов, реализуемых предприятием, таких как

снабжение, запасы, производство, продажа и дистрибьюция, планирование, контроль за

выполнением плана, затраты, финансы, основные средства и т.д.

Результаты использования интегрированных систем стандарта MRP II:

• получение оперативной информации о текущих результатах деятельности предприятия как в

целом, так и с полной детализацией по отдельным заказам, видам ресурсов, выполнению планов;

• долгосрочное, оперативное и детальное планирование деятельности предприятия с возможностью

корректировки плановых данных на основе оперативной информации;

• решение задач оптимизации производственных и материальных потоков;

• реальное сокращение материальных ресурсов на складах;

• планирование и контроль за всем циклом производства с возможностью влияния на него в целях

достижения оптимальной эффективности в использовании производственных мощностей, всех видов

ресурсов и удовлетворения потребностей заказчиков;

• автоматизация работ договорного отдела с полным контролем за платежами, отгрузкой продукции

и сроками выполнения договорных обязательств;

• финансовое отражение деятельности предприятия в целом;

• значительное сокращение непроизводственных затрат;

• защита инвестиций, произведенных в информационные технологии;

• возможность поэтапного внедрения системы, с учетом инвестиционной политики конкретного

предприятия.

В основу MRP II положена иерархия планов.

16.

Концепция LEAN PRODUCTIONЛогистическая концепция "Lean Production" по существу является развитием подхода "just in

time" и включает в себя такие элементы как системы KANBAN и MRP.

Основные цели Lean Production в плане логистики:

высокие стандарты качества продукции;

низкие производственные издержки;

быстрое реагирование на потребительский спрос;

короткое время переналадки оборудования.

Ключевыми элементами реализации логистических целей являются:

1) уменьшение подготовительно-заключительного времени

2) маленькие размеры партий производимой продукции

3) короткое основное производственное

4) контроль качества всех процессов

5) общее продуктивное обеспечение (поддержка)

6) партнерство с надежными поставщиками

7) эластичные потоковые процессы

8) "тянущая" информационная система

Большое значение для реализации концепции "Lean Production" во внутрипроизводственной

логистической сети имеет всеобщий контроль качества на всех уровнях производственного

цикла. Как правило, большинство западных фирм использует при контроле качества своей

продукции концепцию TQM и серию стандартов системы управления качеством ISO-9000.

17. ERP - Enterprise resource planning

Система управления предприятием, соответствующая концепции ERP, должна включать:• Управление цепочкой поставок (Supply Chain Management - SCM, ранее – DRP - Distribution

Resource Planning - система планирования распределения продукции/ресурсов)

• Усовершенствованное планирование и составление расписаний (Advanced Planning and

Scheduling -- APS)

• Модуль автоматизации продаж (Sales Force Automation -- SFA)

• Автономный модуль, отвечающий за конфигурирование (Stand Alone Configuration Engine SCE)

• Окончательное планирование ресурсов (Finite Resource Planning - FRP)

• Интеллект бизнеса, OLAP-технологии (Business Intelligence -- BI)

• Модуль электронной коммерции (Electronic Commerce -- EC)

• Управление данными об изделии (Product Data Management - PDM).

Главная задача ERP-системы - добиться оптимизации (по времени и ресурсам) всех

перечисленных процессов.

ERP связывает выполнение основных операций и обеспечивает повторяемый набор правил

и процедур. Обработка заказов связана с планированием производства и плановые

потребности автоматически передаются к процессу закупки и обратно. Стоимость продукции и

финансовый учет автоматически изменяются, а критическая информация об операциях,

прибыльности продукции, результатах деятельности подразделений и так далее становятся

доступны в реальном времени. Устанавливается систематическая, измеряемая методология.

После внедрения такой методологии бизнеса, процесс его улучшения может быть определен,

выполнен и повторен на предсказуемой основе.

18. CSRP - Customer Synchronized Resource Planning

Задача CSRP - синхронизировать покупателя с внутренним планированием ипроизводством CSRP использует интегрированную функциональность ERP и перенаправляет

производственное планирование от производства далее, к покупателю. CSRP предоставляет

действенные методы и приложения для создания продуктов с повышенной ценностью для

покупателя.

Покупательская информация существует в подразделениях из 4-х основных областей:

1. Продажа и Маркетинг

2. Обслуживание покупателей

3. Техническое обслуживание

4. Исследование и разработка.

Выгоды применения CSRP - это повышение качества товаров, снижение времени поставки,

повышение ценности продуктов для покупателя и так далее, а в результате этого - снижение

производственных издержек, но что более важно, это создание инфраструктуры приспособленной

для создания продуктов удовлетворяющих потребности покупателя, улучшение обратной связи с

покупателями и обеспечение лучших услуг для покупателей. Это не эффективность производства,

которая будет обеспечивать временные конкурентные преимущества, скорее это способность

создавать продукты, удовлетворяющие потребности покупателя и лучший сервис.

19. Концепция "RULES BASED REORDER" (ROP)

Концепция "RULES BASED REORDER" (ROP)Данная концепция использует одну из старейших методик контроля и

управления запасами, основанную на точке заказа (перезаказа) - "reorder

poit" и статистических параметрах расхода продукции. Эта концепция

применяется для определения и оптимизации уровней страховых запасов

в целях элиминирования колебаний спроса. Эффективность данного

метода в сильной степени зависит от точности прогнозирования спроса, а

так как данные прогнозы не отличаются особой точностью, данный метод

не получил широкого распространения, но с внедрением новых

информационных технологий данный метод начинает завоевывать

популярность.

Сфера использования ROP относится в основном к регулированию

уровней страховых запасов, причем те или иные варианты логики точек

заказа используют другие DDT ориентированные методы.

20. Концепция "QUICK RESPONSE" (QR)

Концепция "QUICK RESPONSE" (QR)Переводится, как метод быстрого реагирования, представляет собой

логистическую координацию между ритейлерами и оптовиками, с целью

улучшения продвижения готовой продукции в их дистрибьютивных сетях в

ответ на дополнительное изменение спроса.

Реализация этих концепций осуществляется путем мониторинга продаж в

розничной торговле и передачи информации об объемах продаж по

специфицированной номенклатуре и ассортименту оптовикам, и от них производителям готовой продукции.

Применение

концепции

QR

позволяет

уменьшить

запасы

готовой

продукции до требуемого уровня, но не ниже величины, позволяющей быстро

удовлетворить потребительский спрос, и в то же время значительно повысить

оборачиваемость запасов.

21. Концепция "CONTINUOUS REPLENISHMENT" (CR)

Концепция "CONTINUOUS REPLENISHMENT" (CR)Данная концепция является модификацией QR концепции и

предназначена для устранения необходимости в заказах на

пополнение запасов готовой продукции.

Целью СR является установление эффективного плана,

направленного на пополнение запасов готовой продукции у

ритейлеров.

Рассчитывается необходимая суммарная потребность в

количестве и ассортименте товара. Затем достигается соглашения

между поставщиками, оптовиками и ритейлерами на пополнение

их запасов готовой продукции путем подписания обязательства по

закупкам.

Для эффективной работы СR систем необходимо выполнение

двух пунктов:

1. Должна быть обеспечена достоверная информация от

ритейлеров и надежная доставка готовой продукции.

2.

Размеры

грузовых

поставок должны максимально

соответствовать грузовместимости транспортных средств.

22. Концепция "AUTOMATIC REPLENISHMENT" (AR) (автоматическое пополнение запасов)

Концепция "AUTOMATIC REPLENISHMENT" (AR)(автоматическое пополнение запасов)

Стратегия

данной

концепции

обеспечивает

поставщиков

(производителей) готовой продукции необходимым набором правил для

принятия решений по товарным атрибутам и категориям.

Категория

представляет

собой

комбинацию

размеров,

цвета

и

сопутствующих товаров, обычно представленных вместе в определенной

торговой точке розничной сети.

Путем применения данной концепции поставщик может удовлетворить

потребности ритейлеров в товарной категории за счет устранения

необходимости отслеживания единичных продаж и уровней запасов для

товаров быстрой реализации. Эта стратегия позволяет также уменьшить

затраты ритейлеров, связанные с разделением запасов и обеспечением

надежности их пополнения.

23. Модель «Economic order quantity – EOQ» (модель экономичного размера заказа)

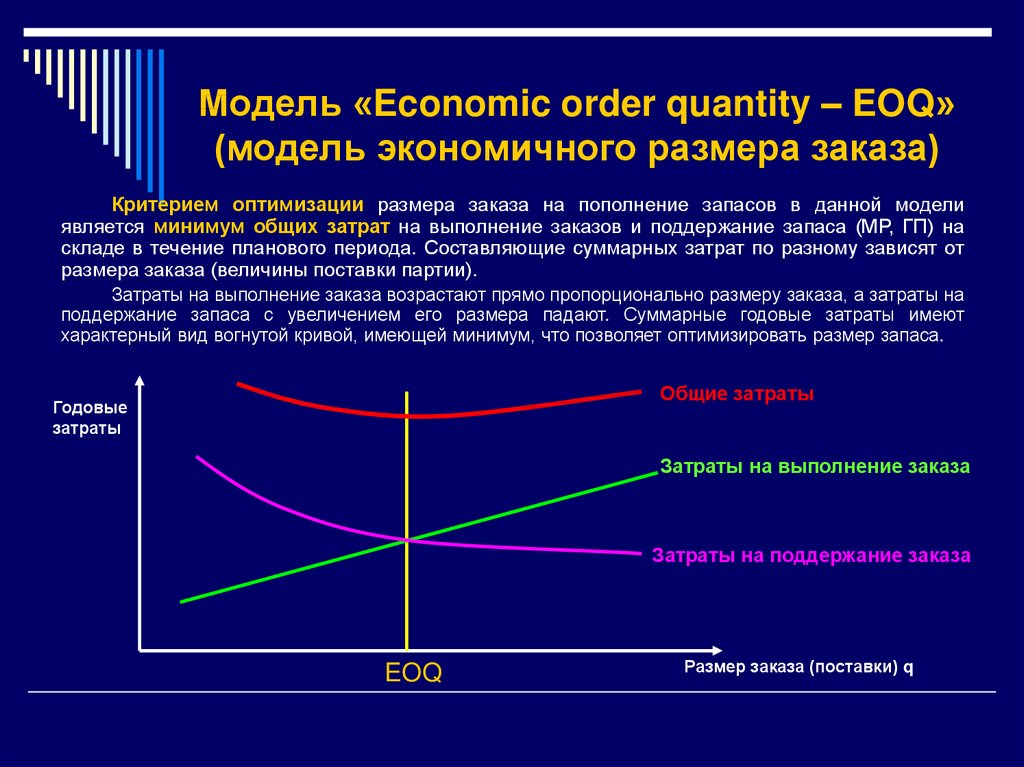

Критерием оптимизации размера заказа на пополнение запасов в данной моделиявляется минимум общих затрат на выполнение заказов и поддержание запаса (МР, ГП) на

складе в течение планового периода. Составляющие суммарных затрат по разному зависят от

размера заказа (величины поставки партии).

Затраты на выполнение заказа возрастают прямо пропорционально размеру заказа, а затраты на

поддержание запаса с увеличением его размера падают. Суммарные годовые затраты имеют

характерный вид вогнутой кривой, имеющей минимум, что позволяет оптимизировать размер запаса.

Общие затраты

Годовые

затраты

Затраты на выполнение заказа

Затраты на поддержание заказа

EOQ

Размер заказа (поставки) q

24. Модель с постоянным размером заказа (двухбункерная система)

Предусматривает пополнение запаса каждый раз на одну и туже фиксированную величину, причем заказ на нее производится в

момент, когда наличие запаса на складе снижается до

определенного заданного уровня.

При неравномерном (случайном) спросе моменты заказов

возникают через неравные промежутки времени.

Запас условно разделен на два бункера QI,QII.

Из первого бункера от уровня ═ QI+QII═ запас расходуется для

удовлетворения потребностей в течение периода между последней

поставкой и моментом заказа.

Из второго бункера запас (QII) расходуется от момента заказа

до момента очередной поставки, т.е. за время выполнения заказа,

которое является постоянной величиной. Запас второго бункера

должен быть достаточным для удовлетворения спроса за время

выполнения заказа и может включать (в случае необходимости)

страховой запас.

25. Модель с постоянной периодичностью заказа

Заказ повторяется через равные промежутки времени. В моментзаказа проверяется наличие запаса на складе, размер заказа равен

разности между фиксированным необходимым (максимальным) запасом и

его фактическим наличием, т.е. величина заказа является переменной.

В данной модели определению подлежит уровень максимального

запаса и период между двумя смежными поставками. Применение данной

модели целесообразно при установлении регулярных сроков поставки и

возможности запасать продукцию в любом количестве.

Достоинством системы является то, что при ней не нужно вести

регулярный (ежедневный) учет наличия запасов на складе, а лишь к

моменту, когда подходит время заказа. Это сокращает трудоемкость учета.

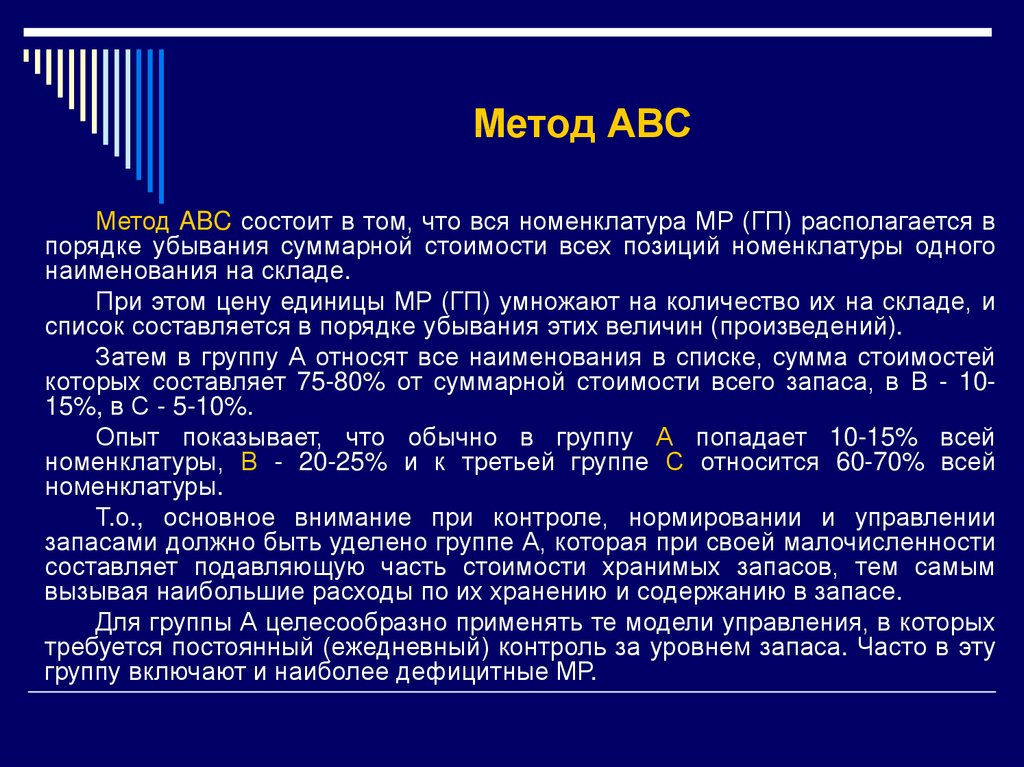

26. Метод АВС

Метод ABC состоит в том, что вся номенклатура МР (ГП) располагается впорядке убывания суммарной стоимости всех позиций номенклатуры одного

наименования на складе.

При этом цену единицы МР (ГП) умножают на количество их на складе, и

список составляется в порядке убывания этих величин (произведений).

Затем в группу А относят все наименования в списке, сумма стоимостей

которых составляет 75-80% от суммарной стоимости всего запаса, в В - 1015%, в С - 5-10%.

Опыт показывает, что обычно в группу А попадает 10-15% всей

номенклатуры, В - 20-25% и к третьей группе С относится 60-70% всей

номенклатуры.

Т.о., основное внимание при контроле, нормировании и управлении

запасами должно быть уделено группе А, которая при своей малочисленности

составляет подавляющую часть стоимости хранимых запасов, тем самым

вызывая наибольшие расходы по их хранению и содержанию в запасе.

Для группы А целесообразно применять те модели управления, в которых

требуется постоянный (ежедневный) контроль за уровнем запаса. Часто в эту

группу включают и наиболее дефицитные МР.

27.

Функциональное «окружение» логистической системы1.

2.

3.

3

5

2

15

4.

5.

4

14

6.

1

6

12

13

10

11

8

9

7

7.

8.

9.

10.

11.

12.

13.

14.

15.

Логистика и электронная обработка

данных;

Закупка сырья и материалов;

Планирование материальнотехнического снабжения;

Планирование выпуска продукции;

Совершенствование качества

продукции;

Планирование и управление

производством;

Складские системы;

Планирование сбыта;

Рынок сбыта, маркетинг;

Структура сервиса;

Организация обслуживания клиента;

Планирование финансов;

Текущая финансовая деятельность;

Структура кадровой системы;

Планирование и управление кадрами.

28.

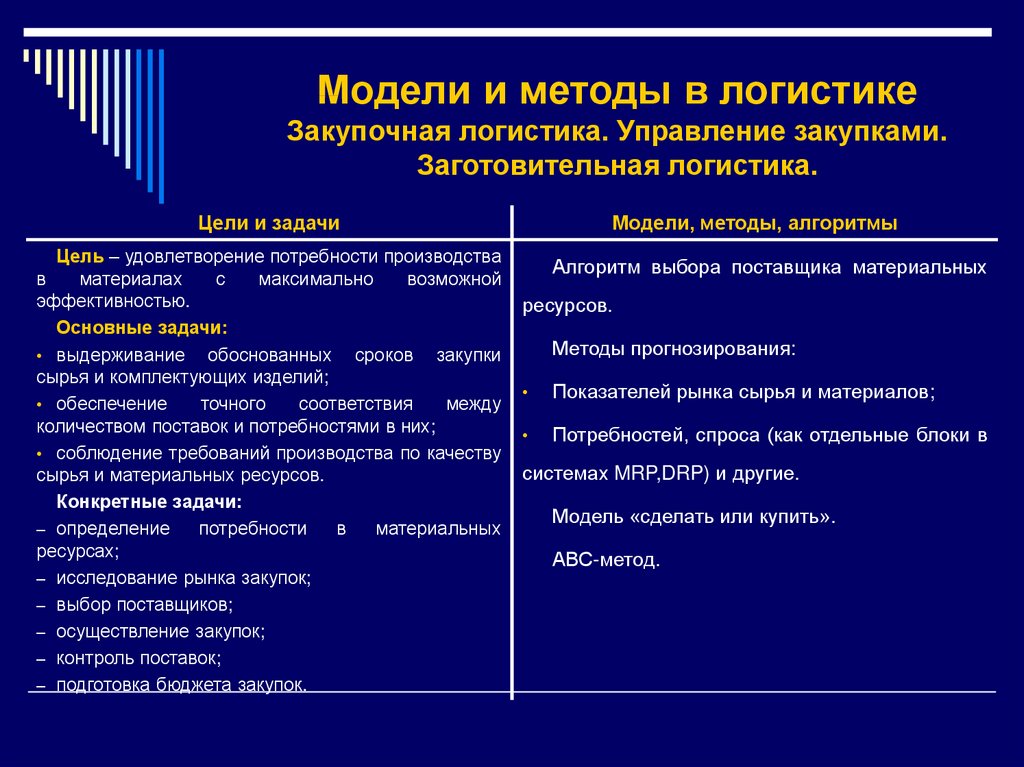

Модели и методы в логистикеЗакупочная логистика. Управление закупками.

Заготовительная логистика.

Цели и задачи

Цель – удовлетворение потребности производства

в

материалах

с

максимально

возможной

эффективностью.

Основные задачи:

• выдерживание обоснованных сроков закупки

сырья и комплектующих изделий;

• обеспечение

точного

соответствия

между

количеством поставок и потребностями в них;

• соблюдение требований производства по качеству

сырья и материальных ресурсов.

Конкретные задачи:

– определение

потребности

в

материальных

ресурсах;

– исследование рынка закупок;

– выбор поставщиков;

– осуществление закупок;

– контроль поставок;

– подготовка бюджета закупок.

Модели, методы, алгоритмы

Алгоритм выбора поставщика материальных

ресурсов.

Методы прогнозирования:

Показателей рынка сырья и материалов;

Потребностей, спроса (как отдельные блоки в

системах MRP,DRP) и другие.

Модель «сделать или купить».

АВС-метод.

29.

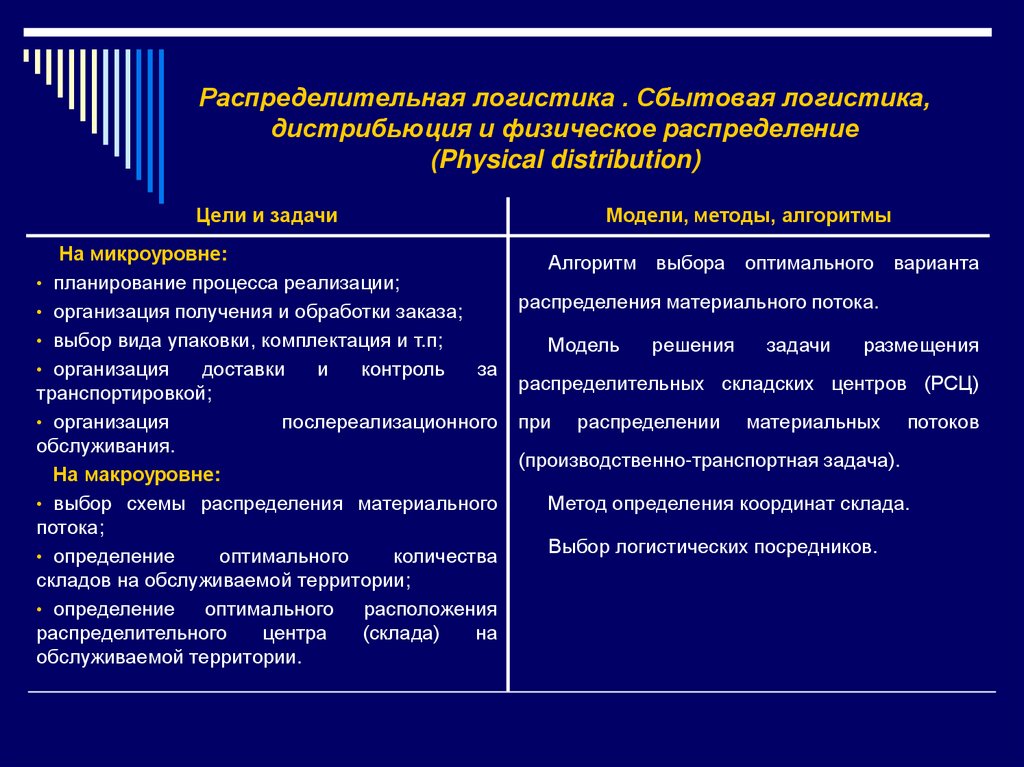

Распределительная логистика . Сбытовая логистика,дистрибьюция и физическое распределение

(Physical distribution)

Цели и задачи

На микроуровне:

• планирование процесса реализации;

• организация получения и обработки заказа;

• выбор вида упаковки, комплектация и т.п;

• организация

доставки

и

контроль

за

транспортировкой;

• организация

послереализационного

обслуживания.

На макроуровне:

• выбор схемы распределения материального

потока;

• определение

оптимального

количества

складов на обслуживаемой территории;

• определение

оптимального расположения

распределительного

центра

(склада)

на

обслуживаемой территории.

Модели, методы, алгоритмы

Алгоритм выбора оптимального варианта

распределения материального потока.

Модель

решения

задачи

размещения

распределительных складских центров (РСЦ)

при

распределении

материальных

потоков

(производственно-транспортная задача).

Метод определения координат склада.

Выбор логистических посредников.

30.

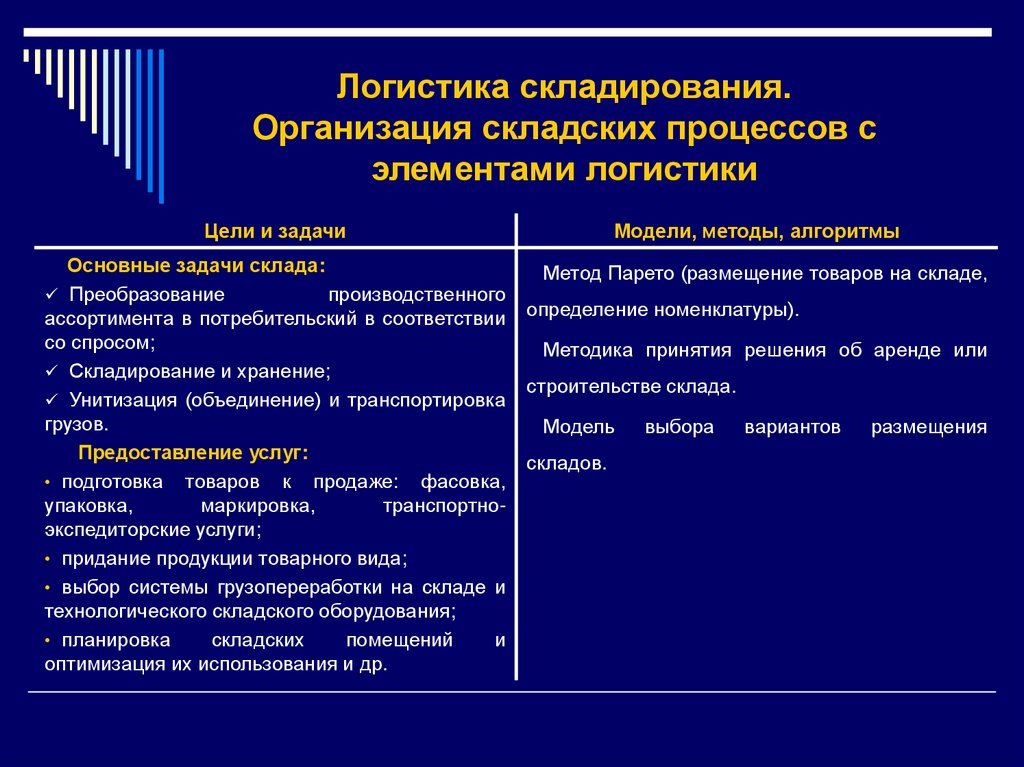

Логистика складирования.Организация складских процессов с

элементами логистики

Цели и задачи

Основные задачи склада:

Преобразование

производственного

ассортимента в потребительский в соответствии

со спросом;

Складирование и хранение;

Унитизация (объединение) и транспортировка

грузов.

Предоставление услуг:

• подготовка товаров к продаже: фасовка,

упаковка,

маркировка,

транспортноэкспедиторские услуги;

• придание продукции товарного вида;

• выбор системы грузопереработки на складе и

технологического складского оборудования;

• планировка

складских

помещений

и

оптимизация их использования и др.

Модели, методы, алгоритмы

Метод Парето (размещение товаров на складе,

определение номенклатуры).

Методика принятия решения об аренде или

строительстве склада.

Модель

складов.

выбора

вариантов

размещения

31.

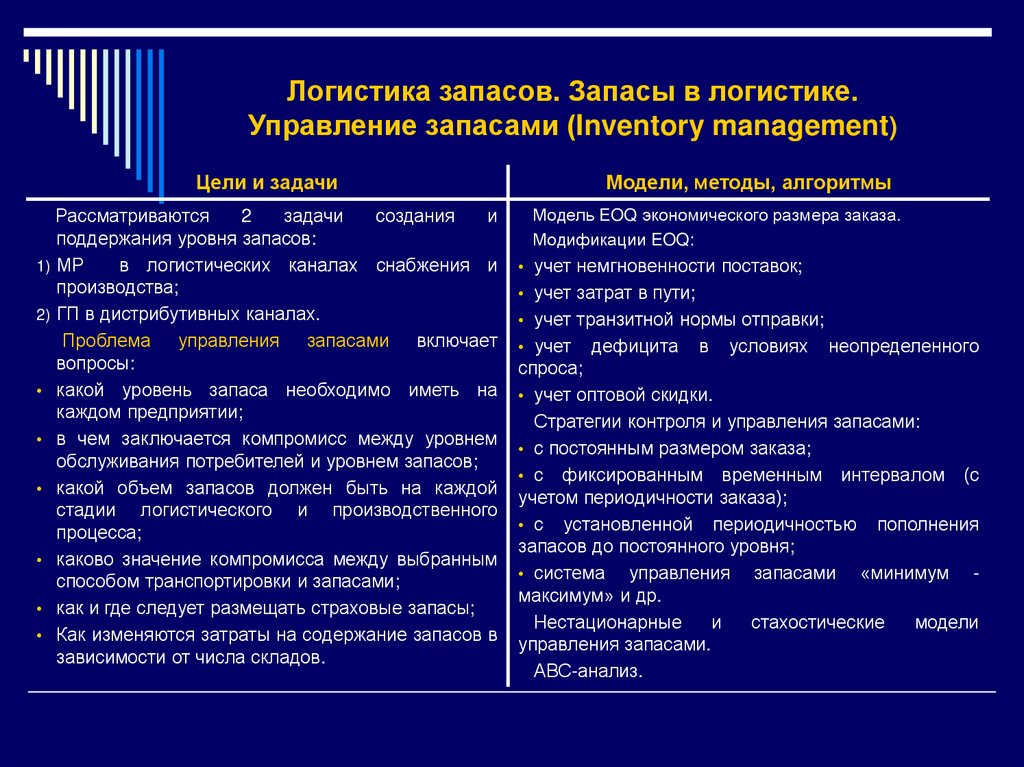

Логистика запасов. Запасы в логистике.Управление запасами (Inventory management)

Цели и задачи

Рассматриваются

2

задачи

создания

и

поддержания уровня запасов:

1) МР

в логистических каналах снабжения и

производства;

2) ГП в дистрибутивных каналах.

Проблема

управления запасами включает

вопросы:

• какой уровень запаса необходимо иметь на

каждом предприятии;

• в чем заключается компромисс между уровнем

обслуживания потребителей и уровнем запасов;

• какой объем запасов должен быть на каждой

стадии логистического и производственного

процесса;

• каково значение компромисса между выбранным

способом транспортировки и запасами;

• как и где следует размещать страховые запасы;

• Как изменяются затраты на содержание запасов в

зависимости от числа складов.

Модели, методы, алгоритмы

Модель EOQ экономического размера заказа.

Модификации EOQ:

• учет немгновенности поставок;

• учет затрат в пути;

• учет транзитной нормы отправки;

• учет

дефицита в условиях неопределенного

спроса;

• учет оптовой скидки.

Стратегии контроля и управления запасами:

• с постоянным размером заказа;

• с фиксированным временным интервалом (с

учетом периодичности заказа);

• с установленной периодичностью пополнения

запасов до постоянного уровня;

• система

управления запасами «минимум максимум» и др.

Нестационарные

и

стахостические

модели

управления запасами.

АВС-анализ.

32.

Транспортировка (Transportation).Транспортная логистика.

Цели и задачи

Модели, методы, алгоритмы

Под

транспортной

понимается

ключевая,

комплексная

транспортная

функция

как

совокупность

процессов

погрузки-разгрузки,

экспедирования и логистических операций.

Задачи транспортной логистики:

• обеспечение

технической и технологической

сопряженности участников транспортного процесса,

согласование их экономических интересов, а также

использование единых систем складирования;

• создание транспортных систем (в том числе

транспортных коридоров и транспортных цепей);

• обеспечение

технологического

единства

транспортно-складского хозяйства;

• совместное

планирование

производственного,

транспортного и складского процессов;

• выбор вида транспортного средства (ТС);

• выбор типа ТС;

• определение рациональных маршрутов доставки;

• выбор перевозчика и экспедитора.

Модели выборы перевозчиков.

Маршрутизация перевозок:

• маятниковые маршруты, развозочные маршруты;

• транспортная задача (закрепление поставщиков за

потребителем);

• смешанные (комбинированные) перевозки;

• модели

распределения

услуг

сервиса,

идентификация торговых сегментов (склад +

транспорт);

• модели внутрипроизводственных транспортных

систем.

Модель «точно вовремя».

Экономико-математическая

модель

макрологистической системы (производственнотранспортная задача).

Модели

логистических

центров

(ЛЦ)

«производство – транспорт - потребление».

33.

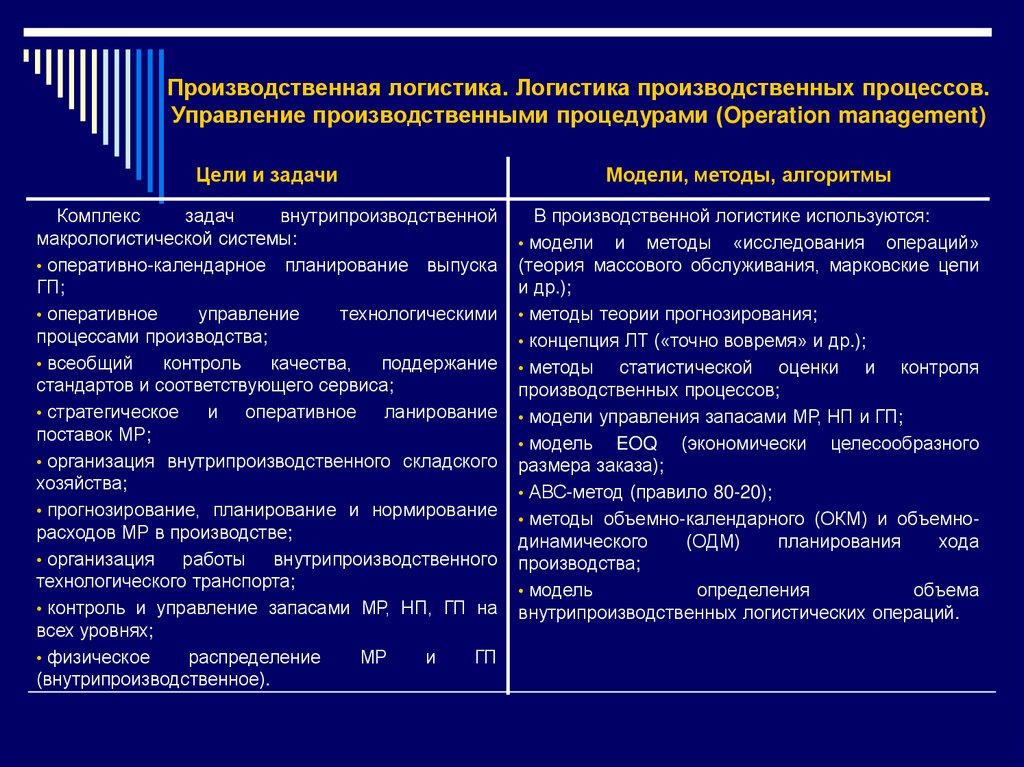

Производственная логистика. Логистика производственных процессов.Управление производственными процедурами (Operation management)

Цели и задачи

Модели, методы, алгоритмы

Комплекс

задач

внутрипроизводственной

макрологистической системы:

• оперативно-календарное планирование выпуска

ГП;

• оперативное

управление

технологическими

процессами производства;

• всеобщий

контроль

качества,

поддержание

стандартов и соответствующего сервиса;

• стратегическое

и

оперативное

ланирование

поставок МР;

• организация внутрипроизводственного складского

хозяйства;

• прогнозирование, планирование и нормирование

расходов МР в производстве;

• организация

работы

внутрипроизводственного

технологического транспорта;

• контроль и управление запасами МР, НП, ГП на

всех уровнях;

• физическое

распределение

МР

и

ГП

(внутрипроизводственное).

В производственной логистике используются:

• модели и методы «исследования операций»

(теория массового обслуживания, марковские цепи

и др.);

• методы теории прогнозирования;

• концепция ЛТ («точно вовремя» и др.);

• методы

статистической оценки и контроля

производственных процессов;

• модели управления запасами МР, НП и ГП;

• модель EOQ (экономически целесообразного

размера заказа);

• АВС-метод (правило 80-20);

• методы объемно-календарного (ОКМ) и объемнодинамического

(ОДМ)

планирования

хода

производства;

• модель

определения

объема

внутрипроизводственных логистических операций.

management

management