Similar presentations:

Бестраншейный ремонт трубопроводов, без разрушения старого трубопровода

1. Бестраншейный ремонт трубопроводов без разрушения старого трубопровода

Научный руководитель: Емелин В.И.Группа ФТ15-01Б

Студент: Демидов А.Е.

2. Актуальность темы

Актуальность

метода,

бестраншейного

ремонта

трубопроводов, определяется большим количеством изношенных

магистралей

трубопроводного

транспорта

в

России.

Подавляющая доля трубопроводов нуждается в полной замене,

либо восстановлении. Привычный метод – открытого ремонта, со

вскрышными работами грунта, оказывается дорогостоящим и

продолжительным, особенно это касается длинных участков

восстанавливаемого

трубопровода.

Использование

бестраншейных методов ремонта позволяет не только экономить

средства на производстве земляных работ, а также повышать

культуру ремонта трубопроводов в целом.

3. Анализ методов восстановления, цель и задачи дипломного проектирования

Наиболее перспективным, я нахожу способ ремонта водопровода и водоотводящих сетей при помощи полимерных рукавов. К Главнымиположительным качествам этого способа относятся:

Простота и доступность технологии, оборудования для ее реализации

Ремонт достаточно изношенных трубопроводов (независимо от материала изготовления) в широком диапазоне их диаметров и длин

Восстановление труб овального, круглого и специального профилей

Высокое качество и долговечность защитного покрытия

Возможность восстановления сложных участков трубопроводов, от поворотов, до изменяющегося проходного сечения

Минимальное снижение диаметра действующего трубопровода

К недостаткам способа относится высокие требования к качеству очищаемого трубопровода. Среди всех способов очистки трубопроводов,

наибольшее распространение получил механический способ, поскольку он является наиболее экономичным и простым, не требующим

дорогостоящего оборудования. Так же стоит отменить, что особенностью данного способа, является ввод полимерного рукава в ремонтируемый

участок трубопровода, он может быть осуществлен несколькими способами, такими как: протаскивание лебедкой, с последующей накачкой

воздухом; выворот рукава через пневмозатвор под давлением; выворот рукава через пневмозатвор под вакуумом. Отсюда, составим цели и задачи

дипломного проектирования

Цель:

1. Разработка технологии и оборудования для бестраншейного ремонта трубопроводов способом нанесения полимерных покрытий.

Задачи:

1. Проанализировать существующие технологии и оборудование по восстановлению трубопроводов бестраншейным способом.

2. Разработать универсальное скребковое устройство для очистки отложений на восстанавливаемом участке трубопровода.

3. Разработать лабораторный стенд для изучения тяговых свойств рукава при вывороте под давлением воздуха или под вакуумом.

4. Конструктивная схема работ БРТ способом нанесения композиционных покрытий

Рисунок 1 - Конструктивно-технологическая схема бестраншейного ремонта трубопроводов способом нанесения композиционныхпокрытий с использованием комбинированного рукава, вводимого в трубу с выворотом под давлением воздуха

1 - барабан с намотаным рукавом; 2 - тканевая оболочка; 3 - ванна с полимерным составом;4 - устройтсво для изготовления

комбинированого рукава;5- плёночный рукав; 6 - комбинированный рукав; 7 - подкладка;

8 - устройтсво для герметичного ввода комбинированного рукава в трубопровод;

9 - приямок; 10 - компрессор; 11 - трубопровод;

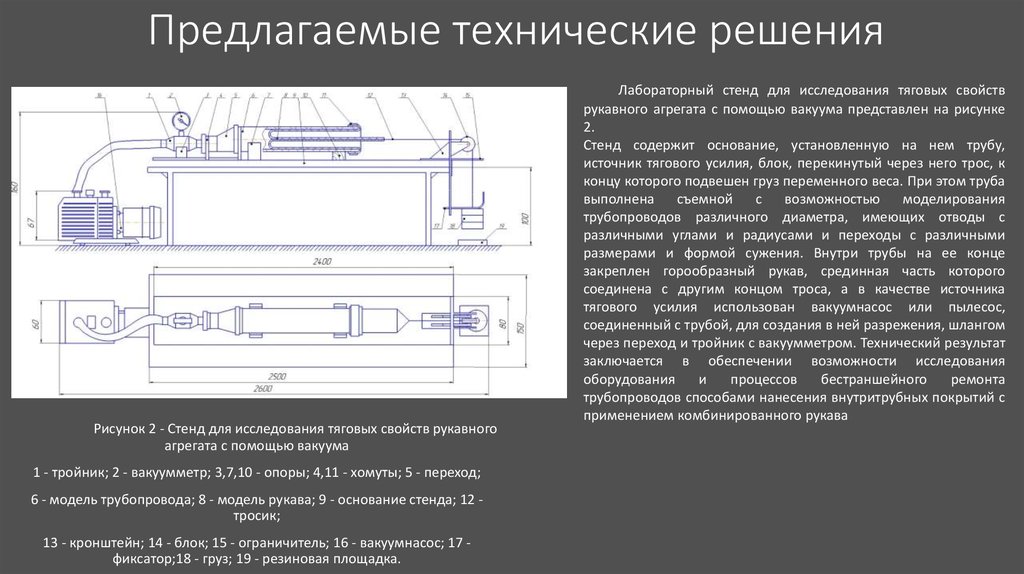

5. Предлагаемые технические решения

Рисунок 2 - Стенд для исследования тяговых свойств рукавногоагрегата с помощью вакуума

1 - тройник; 2 - вакуумметр; 3,7,10 - опоры; 4,11 - хомуты; 5 - переход;

6 - модель трубопровода; 8 - модель рукава; 9 - основание стенда; 12 тросик;

13 - кронштейн; 14 - блок; 15 - ограничитель; 16 - вакуумнасос; 17 фиксатор;18 - груз; 19 - резиновая площадка.

Лабораторный стенд для исследования тяговых свойств

рукавного агрегата с помощью вакуума представлен на рисунке

2.

Стенд содержит основание, установленную на нем трубу,

источник тягового усилия, блок, перекинутый через него трос, к

концу которого подвешен груз переменного веса. При этом труба

выполнена

съемной

с

возможностью

моделирования

трубопроводов различного диаметра, имеющих отводы с

различными углами и радиусами и переходы с различными

размерами и формой сужения. Внутри трубы на ее конце

закреплен горообразный рукав, срединная часть которого

соединена с другим концом троса, а в качестве источника

тягового усилия использован вакуумнасос или пылесос,

соединенный с трубой, для создания в ней разрежения, шлангом

через переход и тройник с вакуумметром. Технический результат

заключается в обеспечении возможности исследования

оборудования

и

процессов

бестраншейного

ремонта

трубопроводов способами нанесения внутритрубных покрытий с

применением комбинированного рукава

6.

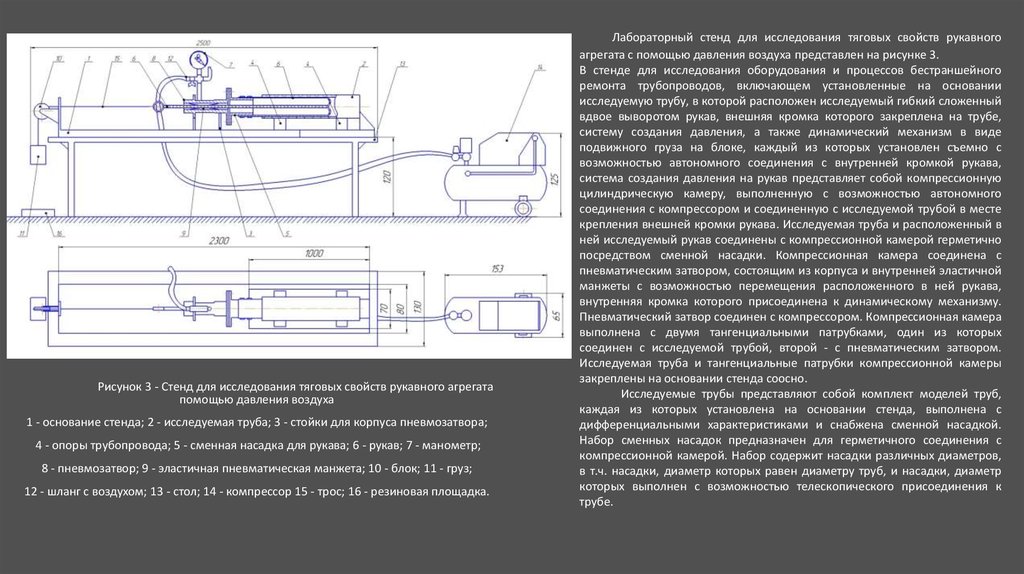

Рисунок 3 - Стенд для исследования тяговых свойств рукавного агрегатапомощью давления воздуха

1 - основание стенда; 2 - исследуемая труба; 3 - стойки для корпуса пневмозатвора;

4 - опоры трубопровода; 5 - сменная насадка для рукава; 6 - рукав; 7 - манометр;

8 - пневмозатвор; 9 - эластичная пневматическая манжета; 10 - блок; 11 - груз;

12 - шланг с воздухом; 13 - стол; 14 - компрессор 15 - трос; 16 - резиновая площадка.

Лабораторный стенд для исследования тяговых свойств рукавного

агрегата с помощью давления воздуха представлен на рисунке 3.

В стенде для исследования оборудования и процессов бестраншейного

ремонта трубопроводов, включающем установленные на основании

исследуемую трубу, в которой расположен исследуемый гибкий сложенный

вдвое выворотом рукав, внешняя кромка которого закреплена на трубе,

систему создания давления, а также динамический механизм в виде

подвижного груза на блоке, каждый из которых установлен съемно с

возможностью автономного соединения с внутренней кромкой рукава,

система создания давления на рукав представляет собой компрессионную

цилиндрическую камеру, выполненную с возможностью автономного

соединения с компрессором и соединенную с исследуемой трубой в месте

крепления внешней кромки рукава. Исследуемая труба и расположенный в

ней исследуемый рукав соединены с компрессионной камерой герметично

посредством сменной насадки. Компрессионная камера соединена с

пневматическим затвором, состоящим из корпуса и внутренней эластичной

манжеты с возможностью перемещения расположенного в ней рукава,

внутренняя кромка которого присоединена к динамическому механизму.

Пневматический затвор соединен с компрессором. Компрессионная камера

выполнена с двумя тангенциальными патрубками, один из которых

соединен с исследуемой трубой, второй - с пневматическим затвором.

Исследуемая труба и тангенциальные патрубки компрессионной камеры

закреплены на основании стенда соосно.

Исследуемые трубы представляют собой комплект моделей труб,

каждая из которых установлена на основании стенда, выполнена с

дифференциальными характеристиками и снабжена сменной насадкой.

Набор сменных насадок предназначен для герметичного соединения с

компрессионной камерой. Набор содержит насадки различных диаметров,

в т.ч. насадки, диаметр которых равен диаметру труб, и насадки, диаметр

которых выполнен с возможностью телескопического присоединения к

трубе.

7.

Общий вид универсального скребковогоустройства представлен на рисунке 4. Это

устройство представляет собой скребковый

снаряд с возможностью изменения своего

размера

для

очистки

трубопроводов

диаметром от 145-240 мм. Преимущество

заключается в том, что фирма занимающаяся

очисткой и восстановлением трубопроводов,

должна закупать целый набор скребков под

разные диаметры труб, тратить время и деньги

на их хранение, очистку и перевозку. Все это

ведет к дополнительным денежным затратам.

Решением данной задачи является разработка

универсального

скребкового

снаряда,

способного проводить очистные работы в

трубах, различных диаметров, заменяя тем

самым 3 – 4 обычных скребка

Рисунок 4 – очистное устройство скребкового типа

8. Заключение

Устройства, разработанные в ходе проектирования,могут быть рекомендованы к использованию при производстве работ

по восстановлению трубопроводов, при очистке трубопроводов

диаметром 140-280 мм.

9. Список используемых источников

• 1. Емелин, В. И. Тяговые свойства установок для бестраншейногоремонта трубопроводов с помощью комбинированного рукава / В. И.

Емелин, А. А. Азеев II Вестник машиностроения. - 2009 -№6.

• 2. Емелин, В. И. Влияние технических и технологических факторов на

производительность комплекса оборудования для бестраншейного

ремонта трубопроводов способом нанесения полимерных покрытий /

В. И. Емелин, А. A. Aзeeв// Упрочняющие технологии и покрытия. 2009.-№8.

• 3. Белобородов, В. Н. Технология ремонта трубопроводов способом

комбинированного рукава / В. Н. Белобородов, А. Н. Ли, В. И. Емелин,

А. А. Азеев, Г. Н. Долматов // Строительные и дорожные машины. 2009—№10.

• 4. Емелин, В. И. Комплекс стендов для исследования процесса

бестраншейного ремонта трубопроводов / В. И. Емелин, А. А. Азеев //

Строительные и дорожные машины. - 2010. — №5.

industry

industry