Similar presentations:

Основы триботехники. Лекция 1

1.

ОСНОВЫ ТРИБОТЕХНИКИЛекция 1

2.

ПЛАН ЛЕКЦИИ1. Цель, задачи и содержание дисциплины.

2. Трение.

3. Изнашивание .

3.

ЦЕЛЬ И ЗАДАЧИ ДИСЦИПЛИНЫЦель дисциплины –

освоение будущими

инженерами трибологических

основ повышения ресурса

машин в различных условиях

эксплуатации

Задачи дисциплины –

изучить основные закономерности процессов трения

и изнашивания, свойства и особенности применения

смазочных и триботехнических материалов, способы

повышения износостойкости деталей машин,

современные нанотехнологические подходы к

решению задач триботехники

4.

СОДЕРЖАНИЕ ДИСЦИПЛИНЫ1. Трибология: общая характеристика

2. Трение

3. Изнашивание

4. Смазочные материалы

5. Антифрикционные материалы

6. Фрикционные материалы

7. Повышение износостойкости

деталей машин

8. Трибонанотехнологии

5.

ОСНОВНЫЕ ПОНЯТИЯТРИБОЛОГИЯ

Трибология (греч. «трибос» – трение и «логос» – наука)

– наука о трении и связанных с ним процессах

изнашивания и смазки.

Разделы трибологии:

трибофизика,

трибохимия,

триботехника

6.

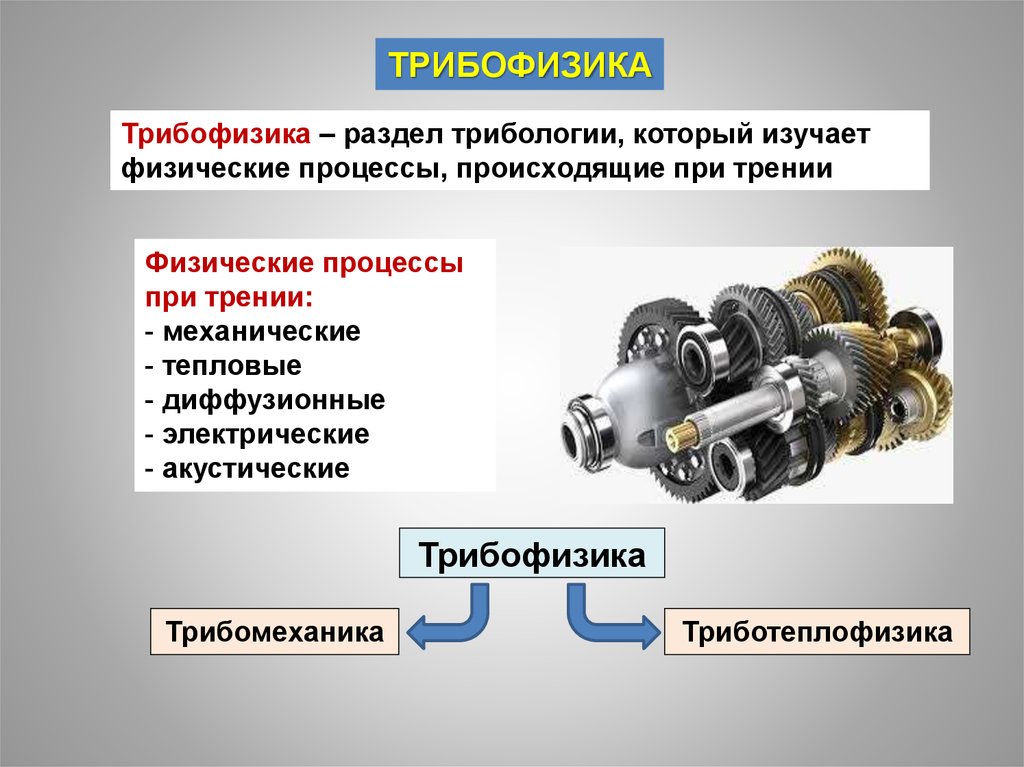

ТРИБОФИЗИКАТрибофизика – раздел трибологии, который изучает

физические процессы, происходящие при трении

Физические процессы

при трении:

- механические

- тепловые

- диффузионные

- электрические

- акустические

Трибофизика

Трибомеханика

Триботеплофизика

7.

ТРИБОХИМИЯТрибофизика – раздел трибологии, который изучает

химические процессы, происходящие при трении

Влияние трения на химические процессы:

растворение металлов

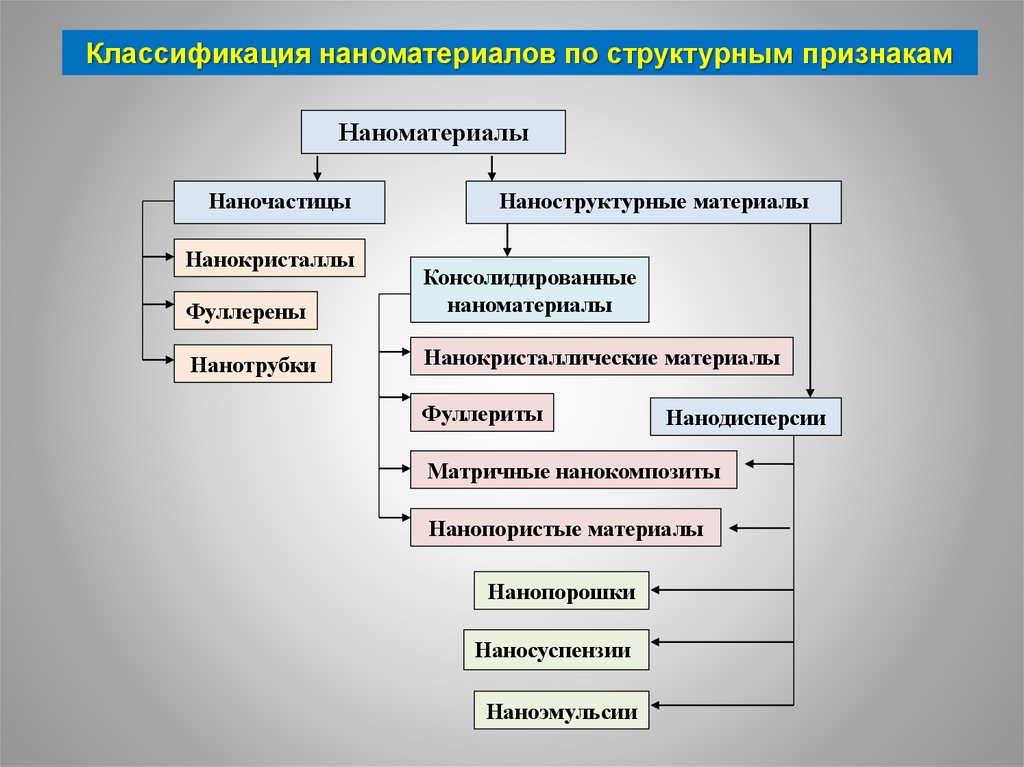

образование оксидных пленок

наводороживание металлов

разложение смазочных материалов

каталитические свойства твердых веществ

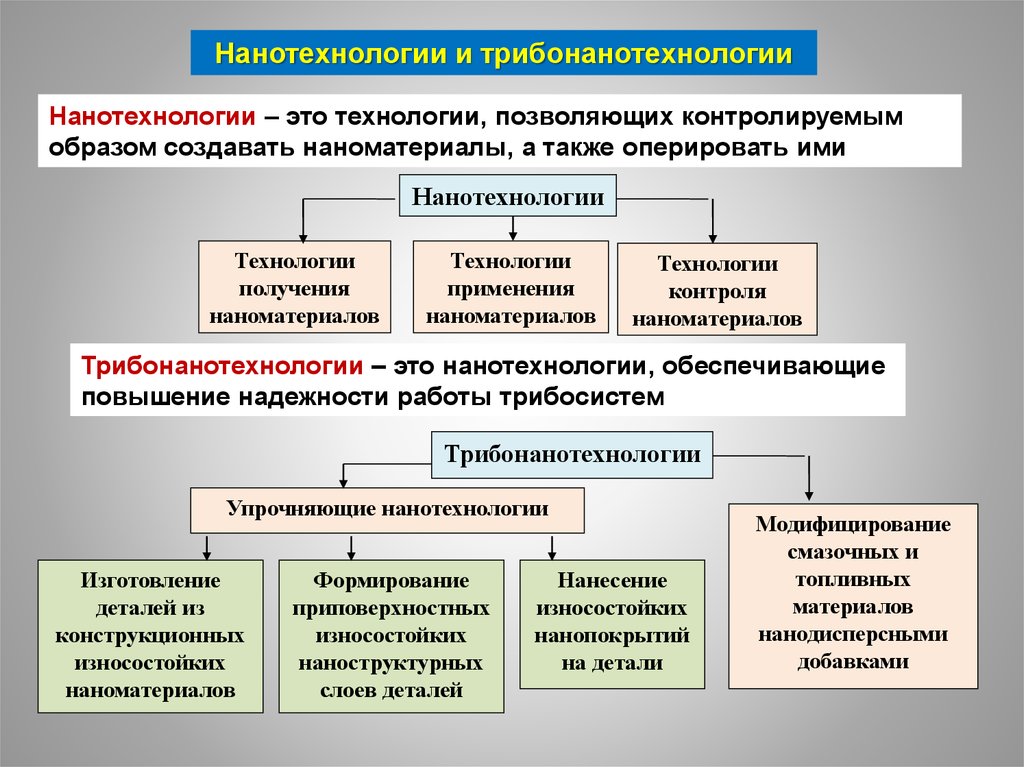

электрохимических процессов

диффузия газов в металлах

сорбция газов твердыми веществами

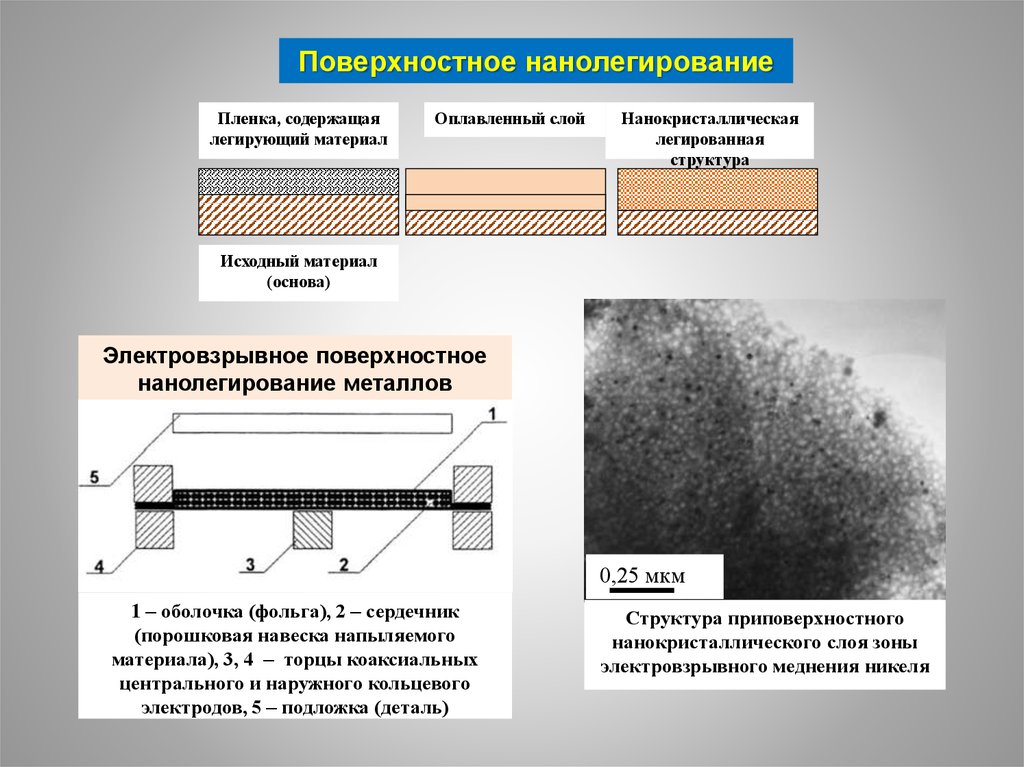

фреттинг-коррозия

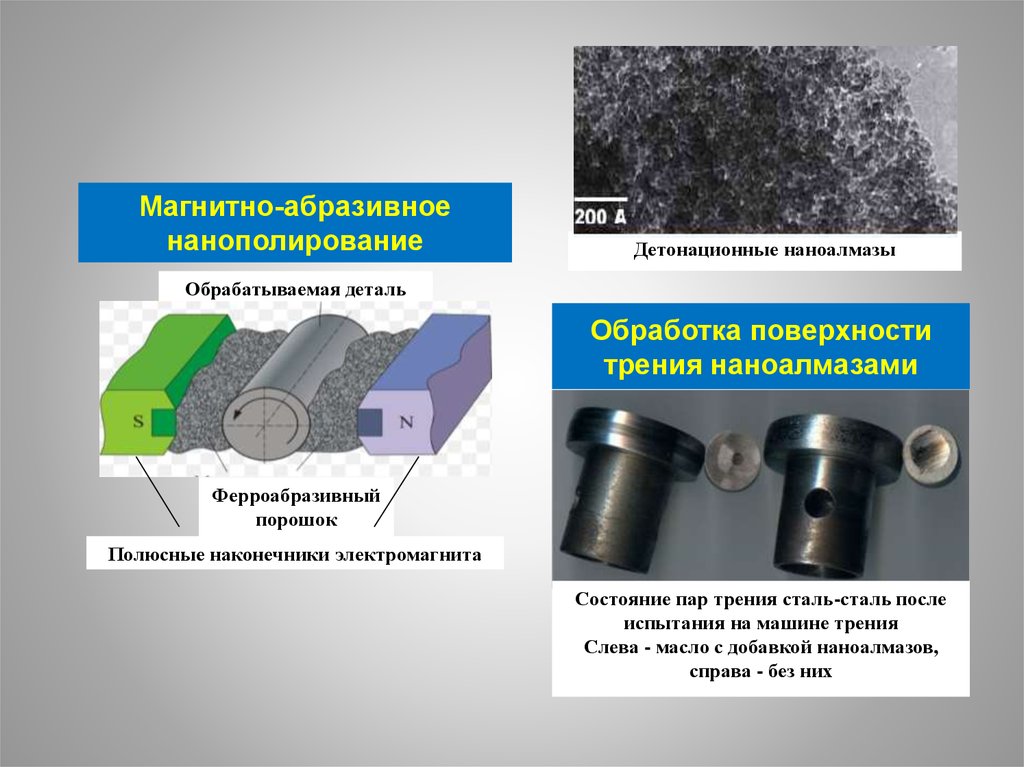

Влияния химического состояния поверхности на трение:

уменьшение трения при наличии воды или кислорода

зависимость трения от ориентации молекул в пленке ПАВ

зависимость трения от степени окисления смазочного масла

избирательный перенос при трении

8.

ТРИБОТЕХНИКАТриботехника – раздел трибологии, занимающийся

проектированием, изготовлением, эксплуатацией и

ремонтом трибосистем

Триботехника

Трибоматериаловедение

Химмотология смазочных

материалов

Триботехнология

Трибометрия

9.

Трибоматериаловедение – изучение особенностей структурыи свойств поверхностных слоев материалов при трении;

разработка конструкционных триботехнических материалов

Триботехнология – разработка технологических

процессов изготовления трибосистем

ТРИБОТЕХНИКА

Химмотология смазочных материалов – изучение свойств

смазочных материалов и методов их использования в узлах

трения

Трибометрия – разработка методов и средств измерения

силы трения, износа, несущей способности трущихся тел,

шероховатости поверхностей трения

10.

ОСНОВНЫЕ ЗАДАЧИ ТРИБОТЕХНИКИУглубление научных представлений о трении и изнашивании

Разработка прогрессивных триботехнических материалов

Разработка технологий обработки поверхностей трения

Совершенствование конструкции узлов трения

Разработка эксплуатационных мероприятий по повышению

срока службы машин

Повышение квалификации инженеров

Совершенствование измерительных и расчетных

Разработка методов повышения качества и экономичности

узлов трения, обеспечения экологически чистой их работы

11.

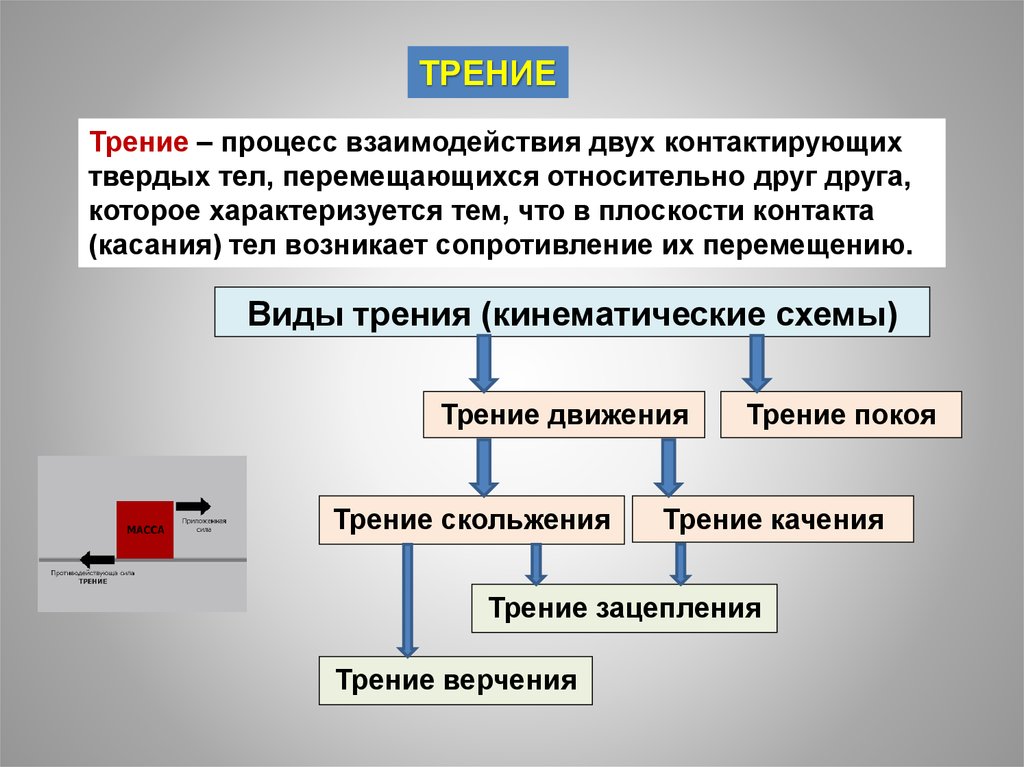

ТРЕНИЕТрение – процесс взаимодействия двух контактирующих

твердых тел, перемещающихся относительно друг друга,

которое характеризуется тем, что в плоскости контакта

(касания) тел возникает сопротивление их перемещению.

Виды трения (кинематические схемы)

Трение движения

Трение скольжения

Трение покоя

Трение качения

Трение зацепления

Трение верчения

12.

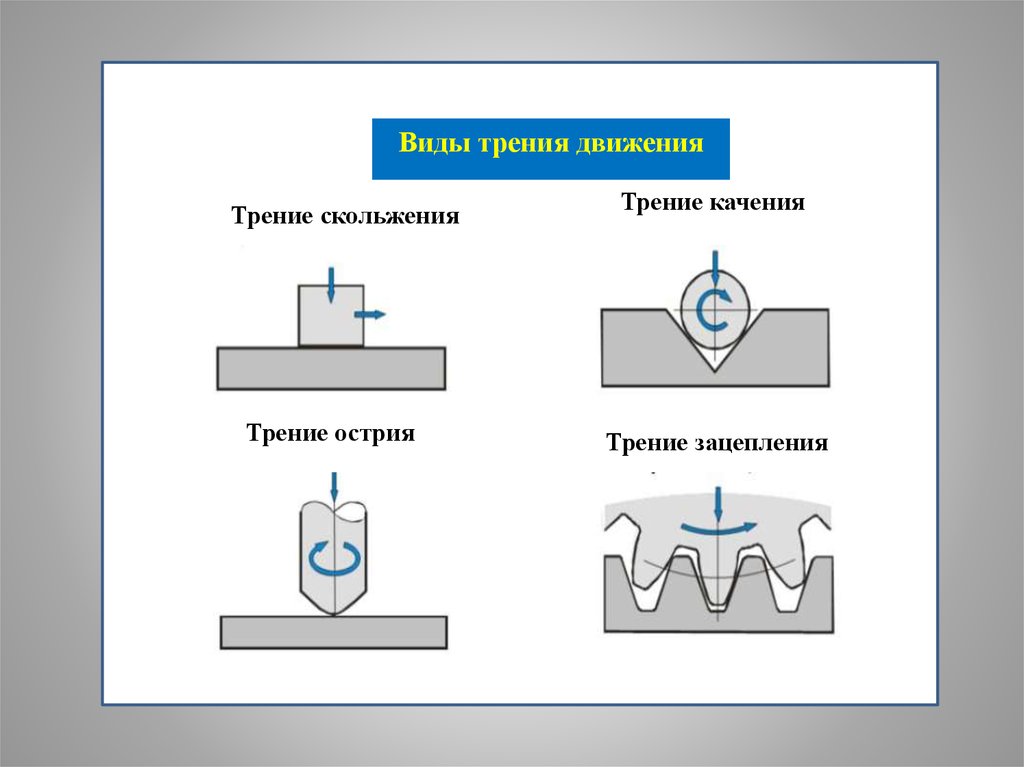

Виды трения движенияТрение скольжения

Трение острия

Трение качения

Трение зацепления

13.

Сила трения – сила, возникающая при соприкосновениидвух тел и препятствующая их относительному движению

Виды сил трения

Сила трения

скольжения

Сила трения

покоя

Момент сил

трение качения

Момент сил

верчения

14.

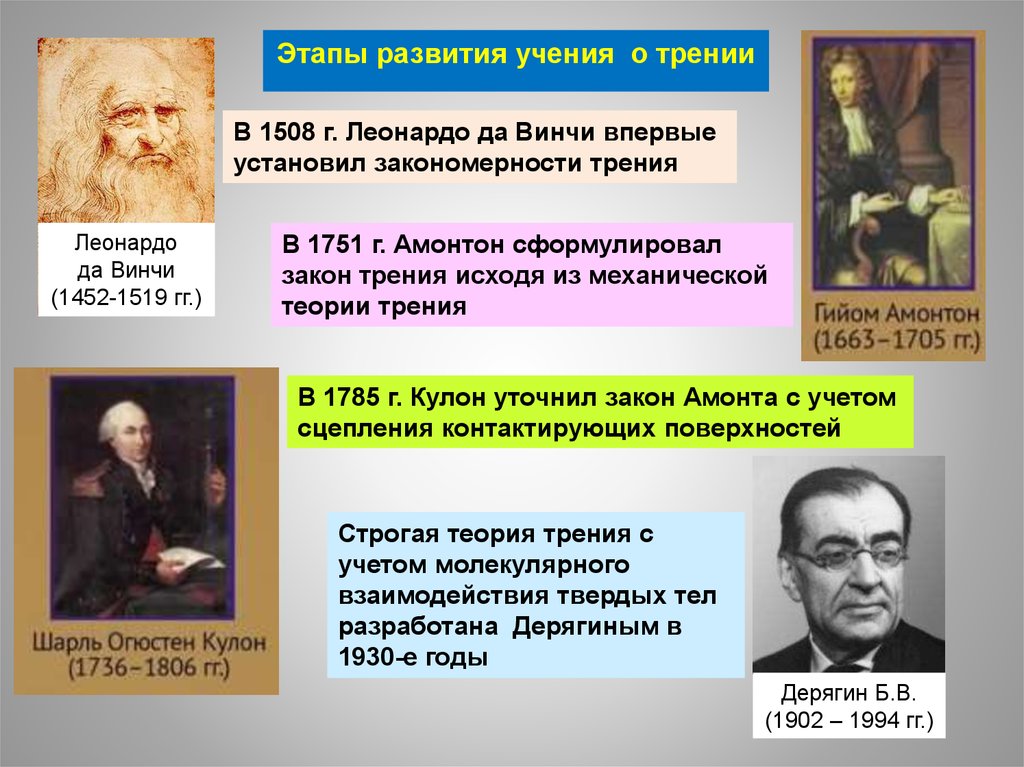

Этапы развития учения о тренииВ 1508 г. Леонардо да Винчи впервые

установил закономерности трения

Леонардо

да Винчи

(1452-1519 гг.)

В 1751 г. Амонтон сформулировал

закон трения исходя из механической

теории трения

В 1785 г. Кулон уточнил закон Амонта с учетом

сцепления контактирующих поверхностей

Строгая теория трения с

учетом молекулярного

взаимодействия твердых тел

разработана Дерягиным в

1930-е годы

Дерягин Б.В.

(1902 – 1994 гг.)

15.

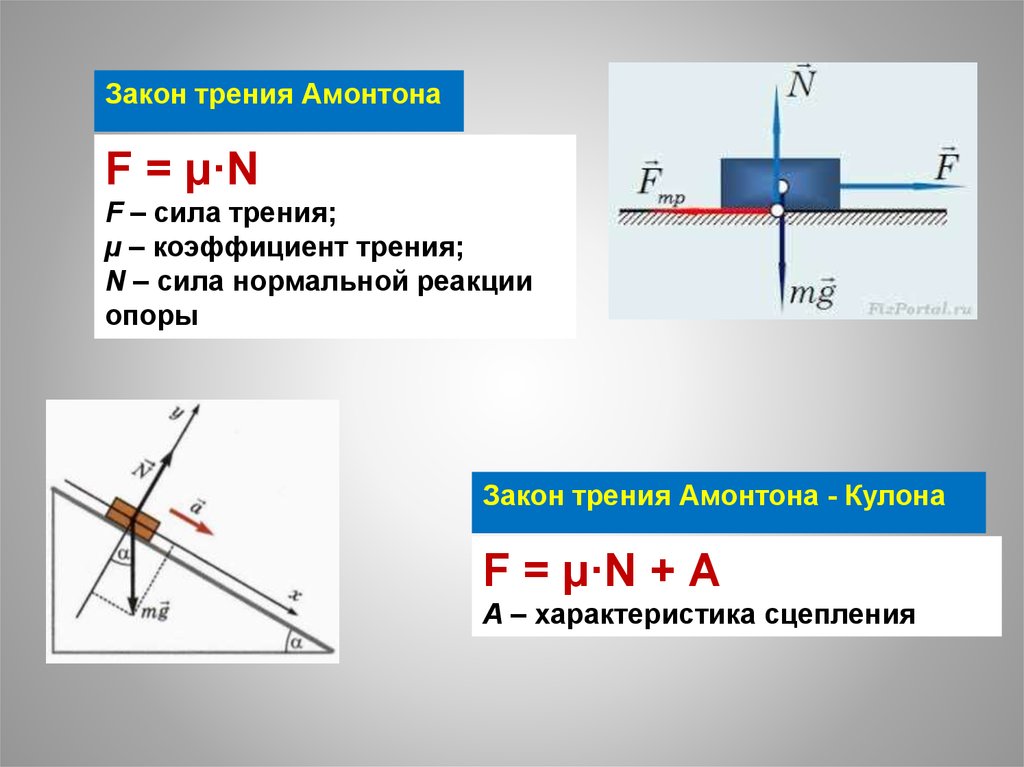

Закон трения АмонтонаF = µ·N

F – сила трения;

µ – коэффициент трения;

N – сила нормальной реакции

опоры

Закон трения Амонтона - Кулона

F = µ·N + А

А – характеристика сцепления

16.

ТРЕНИЕ СКОЛЬЖЕНИЯВиды трения

(характер фрикционного взаимодействия)

Сухое

Граничное

Жидкостное

Полужидкостное

17.

СУХОЕ ТРЕНИЕСухое трение – трение при отсутствии смазки

Примеры использования сухого трения

Сухая муфта

сцепления

Сухой дисковый

тормоз

Мясорубкасоковыжималка

Ременная

передача

Сухая фрикционная

передача

Тестомешалка

18.

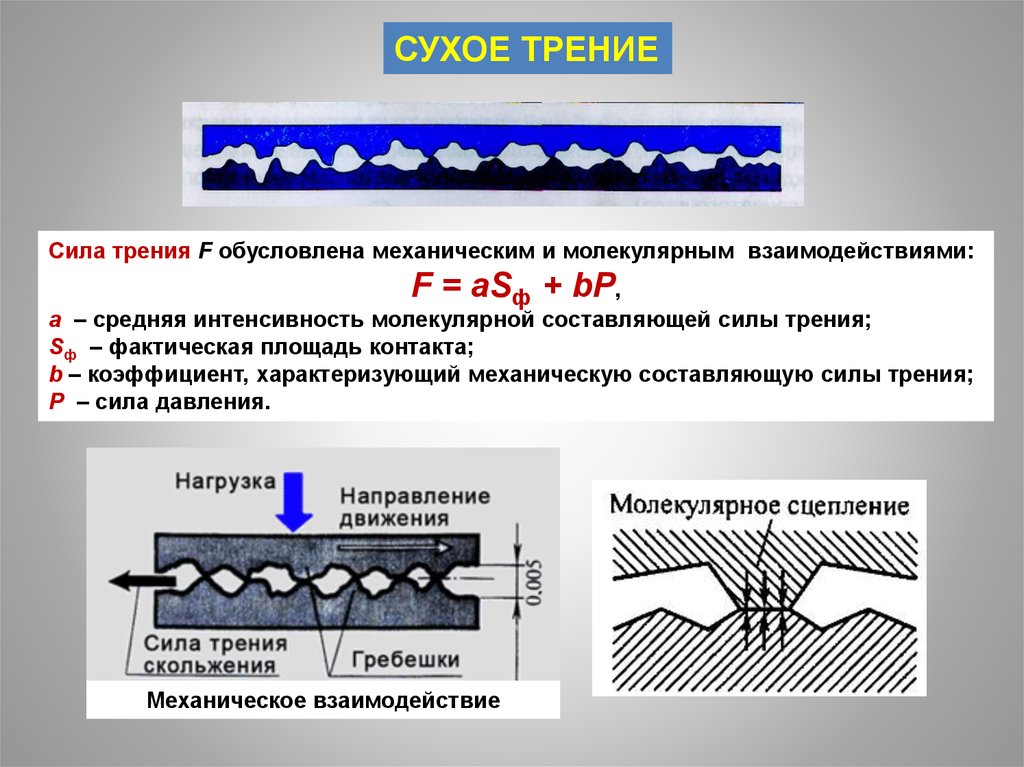

СУХОЕ ТРЕНИЕСила трения F обусловлена механическим и молекулярным взаимодействиями:

F = aSф + bP,

a – средняя интенсивность молекулярной составляющей силы трения;

Sф – фактическая площадь контакта;

b – коэффициент, характеризующий механическую составляющую силы трения;

P – сила давления.

Механическое взаимодействие

19.

СУХОЕ ТРЕНИЕСухое трение отличается самым большим коэффициентом

трения µ (обычно 0,2...0,5; иногда в атмосферных условиях

достигает 0,8...0,9; а в вакууме и более нескольких единиц).

20.

ГРАНИЧНОЕ ТРЕНИЕГраничное трение – трение при наличии тонких слоев

смазки (≤ 0,1 мкм)

Примеры использования граничного трения

Направляющие втулки

Подшипник

Тормозное устройство

Муфта стартера

Зубчатая передача

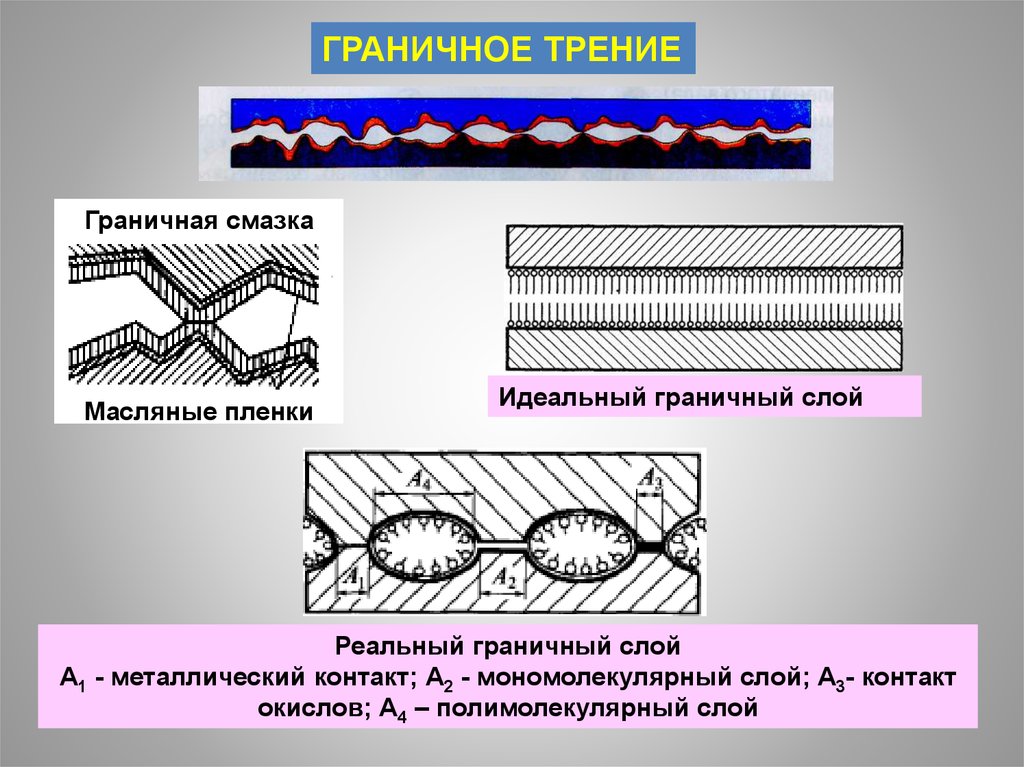

21.

ГРАНИЧНОЕ ТРЕНИЕГраничная смазка

Масляные пленки

Идеальный граничный слой

Реальный граничный слой

А1 - металлический контакт; А2 - мономолекулярный слой; А3- контакт

окислов; А4 – полимолекулярный слой

22.

ЖИДКОСТНОЕ ТРЕНИЕЖидкостное трение – трение, при котором

трущиеся поверхности полностью разъединены

слоем смазочной жидкости (масла)

1

2

Схема разреза слоя жидкостной смазки

1- поверхность трения;

2 - адсорбированный мономолекулярный слой

масла;

3 - граничный слой масла;

4 - зона микротурбулентности;

5 - ламинарный поток

3

4

5

Примеры использования

жидкостного трения

Подшипники скольжения:

опорный

упорный

Жидкостная смазка в трущейся паре вал вкладыш подшипника

1 – вал, 2 – подшипник, 3 – слой смазки

23.

ПОЛУЖИДКОСТНОЕ ТРЕНИЕПолужидкостное трение имеет место при наличии одновременно

жидкостной и граничной смазки

Полужидкостная

смазка

24.

ТРЕНИЕ КАЧЕНИЯТрение качения - сопротивление движению, возникающее при

перекатывании тел друг по другу

Схема возникновения трения

качения

Примеры использования

трения качения

Подшипники качения

25.

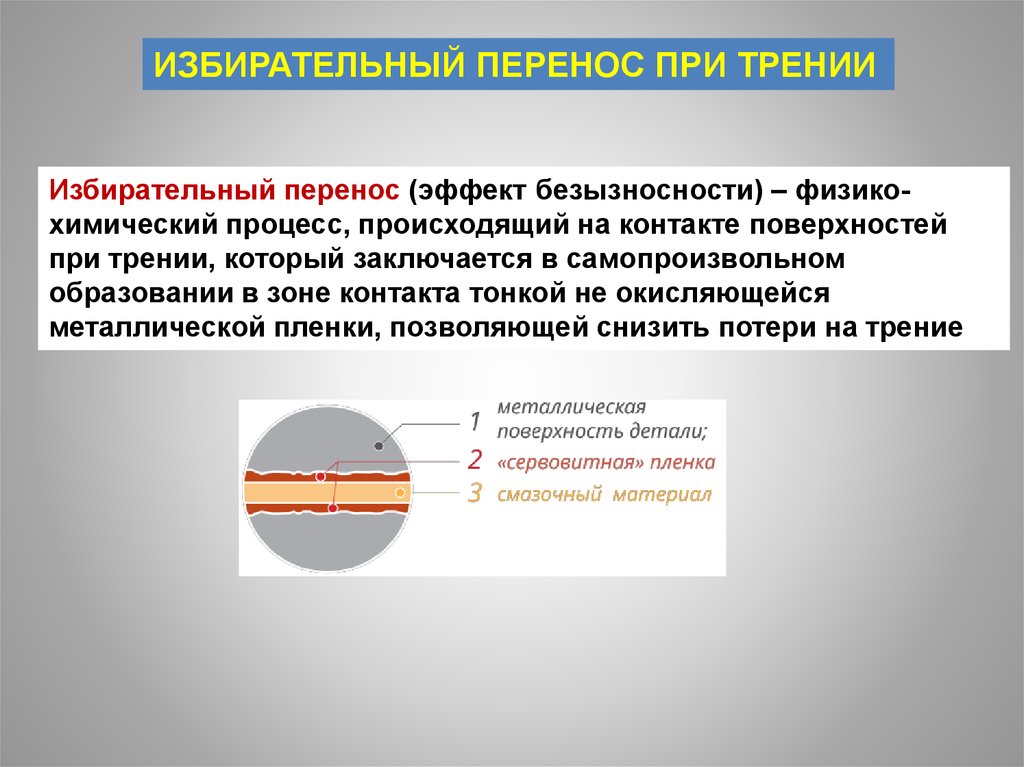

ИЗБИРАТЕЛЬНЫЙ ПЕРЕНОС ПРИ ТРЕНИИИзбирательный перенос (эффект безызносности) – физикохимический процесс, происходящий на контакте поверхностей

при трении, который заключается в самопроизвольном

образовании в зоне контакта тонкой не окисляющейся

металлической пленки, позволяющей снизить потери на трение

26.

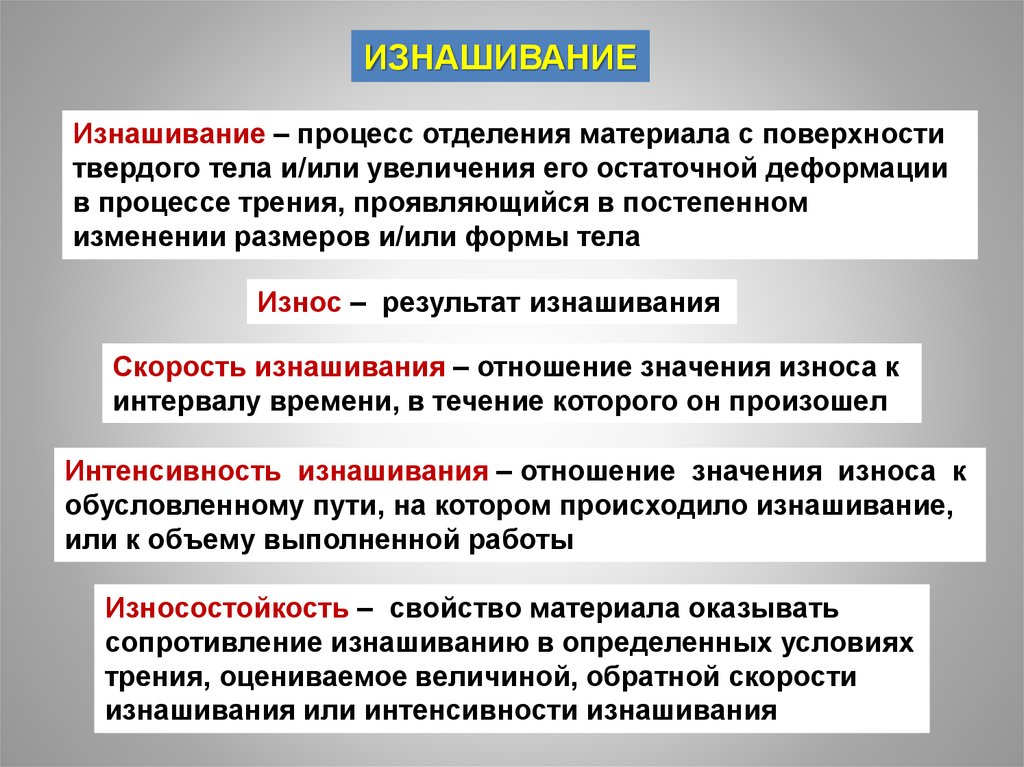

ИЗНАШИВАНИЕИзнашивание – процесс отделения материала с поверхности

твердого тела и/или увеличения его остаточной деформации

в процессе трения, проявляющийся в постепенном

изменении размеров и/или формы тела

Износ – результат изнашивания

Скорость изнашивания – отношение значения износа к

интервалу времени, в течение которого он произошел

Интенсивность изнашивания – отношение значения износа к

обусловленному пути, на котором происходило изнашивание,

или к объему выполненной работы

Износостойкость – свойство материала оказывать

сопротивление изнашиванию в определенных условиях

трения, оцениваемое величиной, обратной скорости

изнашивания или интенсивности изнашивания

27.

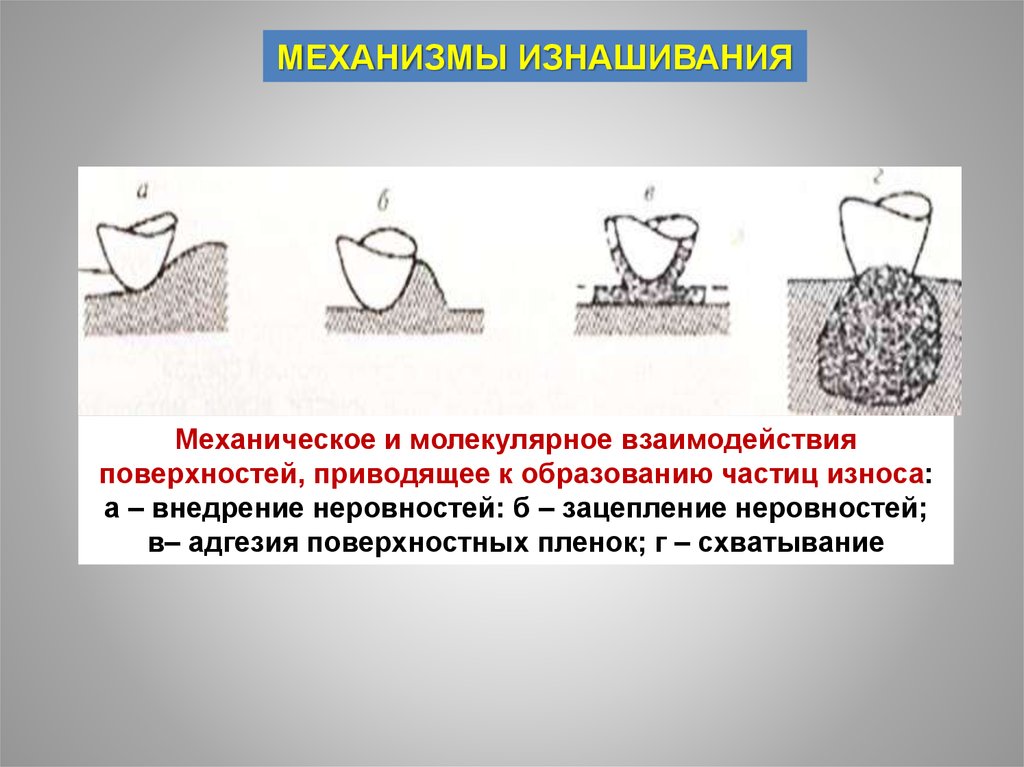

МЕХАНИЗМЫ ИЗНАШИВАНИЯМеханическое и молекулярное взаимодействия

поверхностей, приводящее к образованию частиц износа:

а – внедрение неровностей: б – зацепление неровностей;

в– адгезия поверхностных пленок; г – схватывание

28.

ВИДЫ ИЗНАШИВАНИЯАбразивное изнашивание

Адгезионное изнашивание

Усталостное изнашивание

Коррозионное изнашивание

Изнашивание при фреттинге

Эрозионное изнашивание

Кавитационное изнашивание

Водородное изнашивание

29.

АБРАЗИВНОЕ ИЗНАШИВАНИЕАбразивное изнашивание – это изнашивание в

результате режущего или царапающего действия

твердых тел или твердых частиц

Абразивное изнашивание ЦПГ

Изношенный поршневой палец

Абразивный износ вала

Цилиндропоршневая группа

Абразивный износ на

поршне – глубокие борозды

в продольном направлении

30.

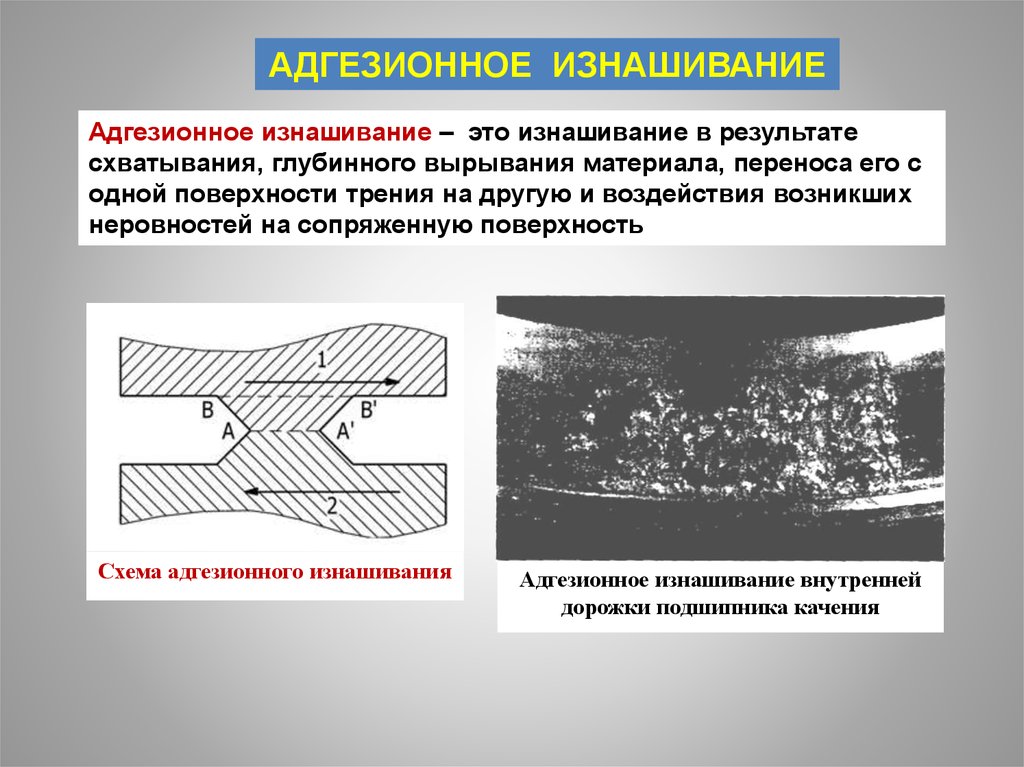

АДГЕЗИОННОЕ ИЗНАШИВАНИЕАдгезионное изнашивание – это изнашивание в результате

схватывания, глубинного вырывания материала, переноса его с

одной поверхности трения на другую и воздействия возникших

неровностей на сопряженную поверхность

Схема адгезионного изнашивания

Адгезионное изнашивание внутренней

дорожки подшипника качения

31.

УСТАЛОСТНОЕ ИЗНАШИВАНИЕУсталостное изнашивание – это изнашивание в результате

усталостного разрушения микрообъемов поверхностного слоя

а

б

Осповидное выкрашивание рабочей поверхности зубьев

шестерни (а) и беговой дорожки подшипника качения (б)

Схема перемещения дефектов н зоне контакта

изнашиваемого материала и образования частичек износа

Трещины усталости на

поверхности трения

(стрелкой показано

направление скольжения)

32.

КОРРОЗИОННОЕ ИЗНАШИВАНИЕКоррозионное (коррозионно-механичесхое) изнашивание – это

изнашивание в результате механического воздействия,

сопровождаемого химическим взаимодействием материала со средой

Коррозионное повреждение

поверхности

Местный коррозионный

износ

Межкристаллитная коррозия

33.

ИЗНАШИВАНИЕ ПРИ ФРЕТТИНГЕФретинг-изнашивание – это изнашивание соприкасавшихся тел при

колебательном относительном микросмешении

Фреттинг-коррозия – это коррозионно-механическое изнашивание

соприкасающихся тел при малых колебательных относительных

перемещениях

Проявление фреттинг-коррозии в виде

интенсивного окисления поверхностей,

тёмных пятен на посадочных поверхностях

34.

ЭРОЗИОННОЕ ИЗНАШИВАНИЕЭрозионное изнашивание – это процесс поверхностного разрушения

вещества под воздействием внешней среды

Эрозионное изнашивание на лопатках паровых турбин

Шиберный

вентиль

Эрозионное разрушение на

поверхности фланца

Скрытая эрозия внутренней

части задвижки (шиберного

вентиля) трубопровода

35.

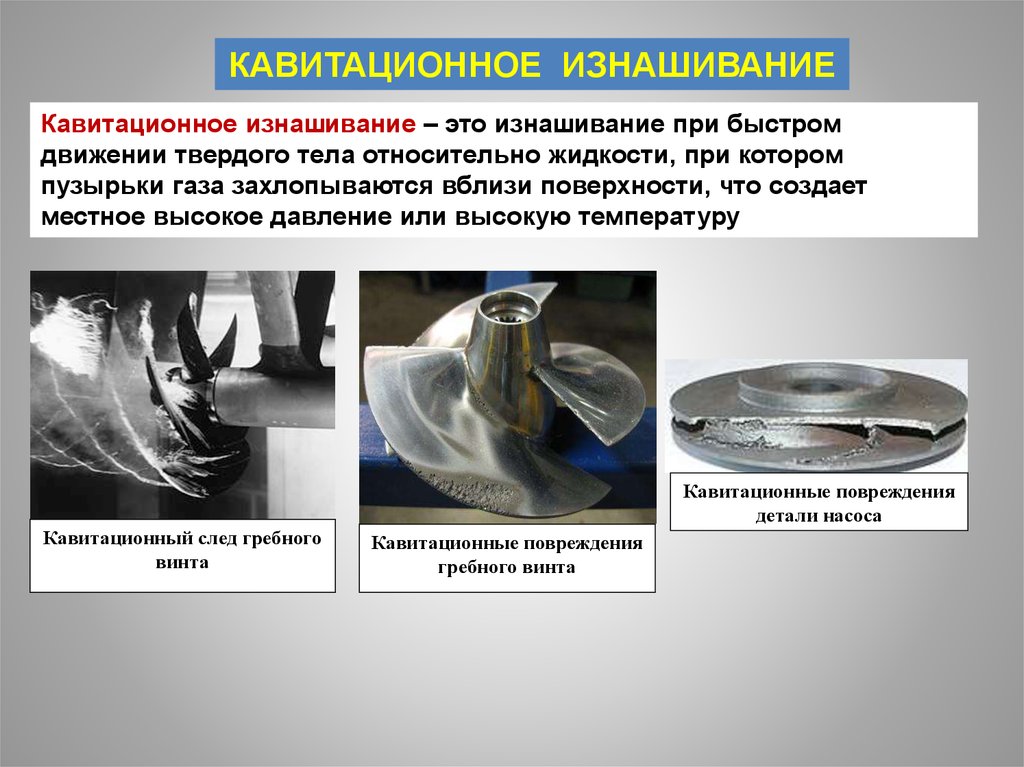

КАВИТАЦИОННОЕ ИЗНАШИВАНИЕКавитационное изнашивание – это изнашивание при быстром

движении твердого тела относительно жидкости, при котором

пузырьки газа захлопываются вблизи поверхности, что создает

местное высокое давление или высокую температуру

Кавитационные повреждения

детали насоса

Кавитационный след гребного

винта

Кавитационные повреждения

гребного винта

36.

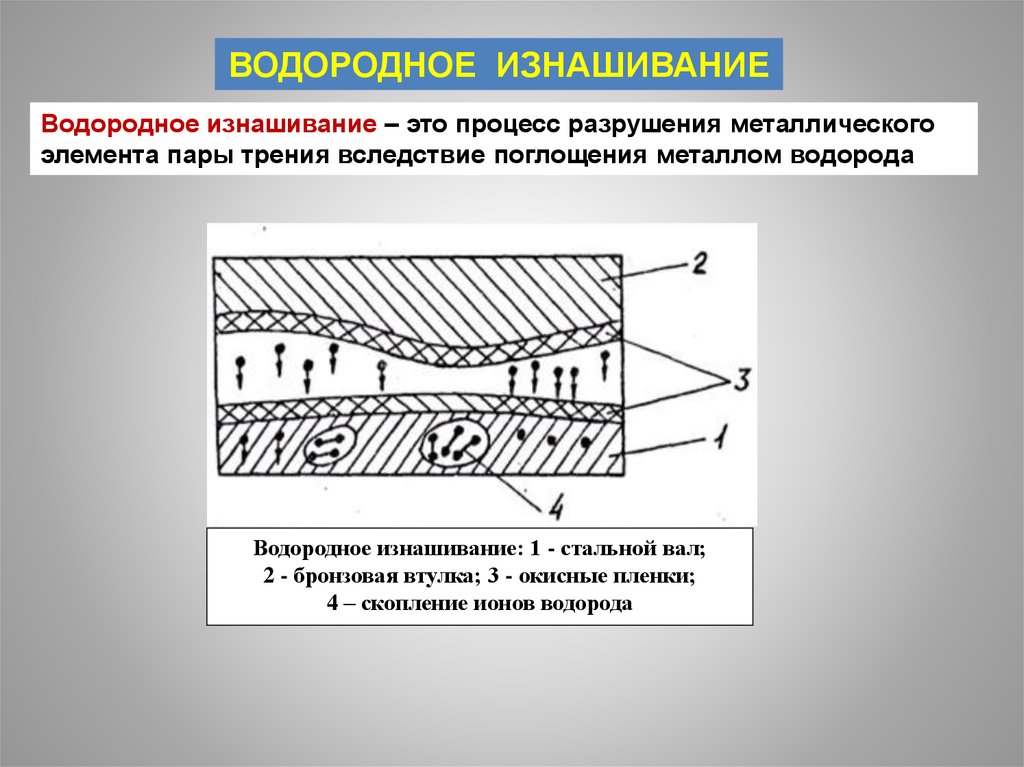

ВОДОРОДНОЕ ИЗНАШИВАНИЕВодородное изнашивание – это процесс разрушения металлического

элемента пары трения вследствие поглощения металлом водорода

Водородное изнашивание: 1 - стальной вал;

2 - бронзовая втулка; 3 - окисные пленки;

4 – скопление ионов водорода

37.

СМАЗОЧНЫЕ МАТЕРИАЛЫЖидкие

Твердые

Пластичные

Функции смазочных материалов в узлах трения:

- уменьшение трения между сопряженными деталями

узла;

- снижение износа и предотвращение задиров

трущихся поверхностей;

- отвод тепла от трущихся поверхностей;

- защита поверхностей трущихся и смежных с ними

деталей от коррозии;

- уплотнение зазоров между сопряженными деталями;

- удаление из зоны трения продуктов износа, коррозии

и др. загрязнений.

38.

Жидкие смазочные материалыМоторные

масла

Трансмиссионные

масла

Индустриальные

масла

Моторные масла

Моторное масло в двигателе

Моторное масло в двигателе

Трансмиссионное масло

в коробке перемены передач

Индустриальное масло в

промышленном оборудовании

39.

Твердые смазочные материалыОбласти применения твердых

смазок:

глубокий вакуум;

крайне высокое давление;

крайне высокое или низкие

температуры ;

пыльные условия;

крайне высокие нагрузки;

коррозионно-активная среда.

Структура дисульфида

молибдена

Структура графита

Структура молекулы

политетрафторэтилена

Графитовые вкладыши к

подшипникам скольжения

Вкладыш из фторопласта

в подшипнике скольжения

40.

Пластичные смазочные материалыПреимущества пластичных смазок:

удерживаются на наклонной и вертикальной

поверхностях,

не выдавливаются из контакта,

обладают хорошей смазочной способностью в

широком интервале температур,

способны герметизировать узел,

обеспечивают малый расход смазки,

позволяют упростить конструкцию узла, снизить

металлоемкость, сократить затраты на

обслуживание,

обеспечивают меньшее загрязнение

окружающей среды.

Пластичная смазка в

подшипнике качения

41.

АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫАнтифрикционные материалы – это материалы, применяемые для изготовления

деталей машин (подшипники, втулки и др.), работающих в условиях трения

скольжения, и имеющие малый коэффициент трения

Антифрикционные подшипниковые материалы

Конструкция подшипника

скольжения

42.

Антифрикционные подшипниковые материалы (ПМ)ПМ на основе

олова или свинца

ПМ на основе меди

ПМ на основе алюминия

ПМ на основе чугуна

(неразборный корпус

подшипника)

Графито-угольные ПМ

Подшипники

скольжения из

стекстолита

Вкладыши из

капролона для

подшипников

скольжения

Порошковые

самосмазывающиеся ПМ

43.

ФРИКЦИОННЫЕ МАТЕРИАЛЫФрикционные материалы – это материалы, применяемые для изготовления

деталей, работающих в условиях трения скольжения без смазки, и имеющие

большой коэффициент трения.

Требования к фрикционным материалам:

- высокий коэффициент трения

- хорошая прирабатываемость

- низкая способность к адгезии

- высокие тепловые свойства

Диски сцепления

Тормозные колодки

44.

КОНСТРУКТОРСКИЕ СПОСОБЫ ПОВЫШЕНИЯИЗНОСОСТОЙКОСТИ

Конструкторские способы повышения надежности

узлов трения:

– рациональный выбор конструктивной схемы узла

трения с позиции влияния ее на износостойкость с

учетом податливости и жесткости деталей;

– учет правила выбора материалов для пар трения;

– соблюдение принципа взаимного дополнения

качеств материала;

– соблюдение принципа плавающих деталей

– замена внешнего трения внутренним трением

упругого элемента

– замена трения скольжения трением качения

– защита рабочих поверхностей пар трения от

загрязнений

45.

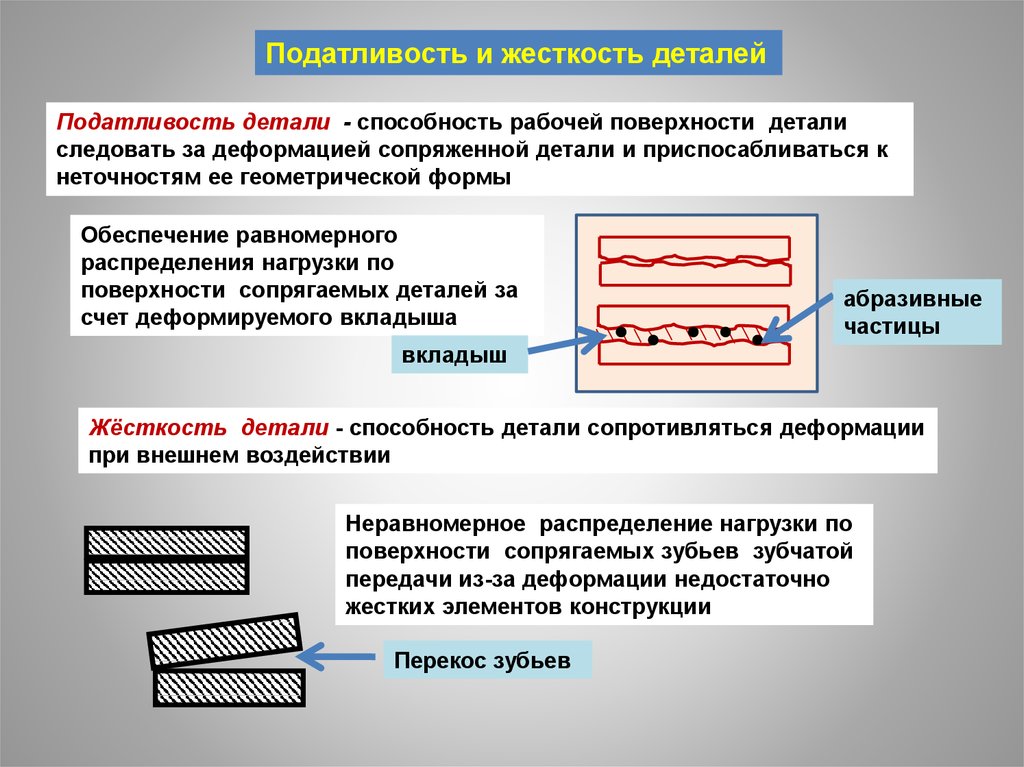

Податливость и жесткость деталейПодатливость детали - способность рабочей поверхности детали

следовать за деформацией сопряженной детали и приспосабливаться к

неточностям ее геометрической формы

Обеспечение равномерного

распределения нагрузки по

поверхности сопрягаемых деталей за

счет деформируемого вкладыша

абразивные

частицы

вкладыш

Жёсткость детали - способность детали сопротивляться деформации

при внешнем воздействии

Неравномерное распределение нагрузки по

поверхности сопрягаемых зубьев зубчатой

передачи из-за деформации недостаточно

жестких элементов конструкции

Перекос зубьев

46.

Выбор материалов пары тренияПравила выбора материалов для пар трения:

1. Сочетать твердый материал с мягким

2. Сочетать твердый металл с твердым

3. Избегать сочетаний мягкого материала с мягким

Принцип взаимного дополнения качеств

Твердый износостойкий поверхностный слой

Вязкая сердцевина

47.

Принцип плавающих деталейголовка поршня

поршневой палец

стопорное кольцо

бобышка

Поршневая головка шатуна

юбка поршня

Поршень двигателя внутреннего сгорания

48.

Замена внешнего трения внутренним трением упругого элементарезиновые втулки разборных шарниров

неразборные шарниры (сайлентблоки)

Резинометаллические шарниры

Замена трения скольжения трением качения

Подшипники качения

и скольжения

49.

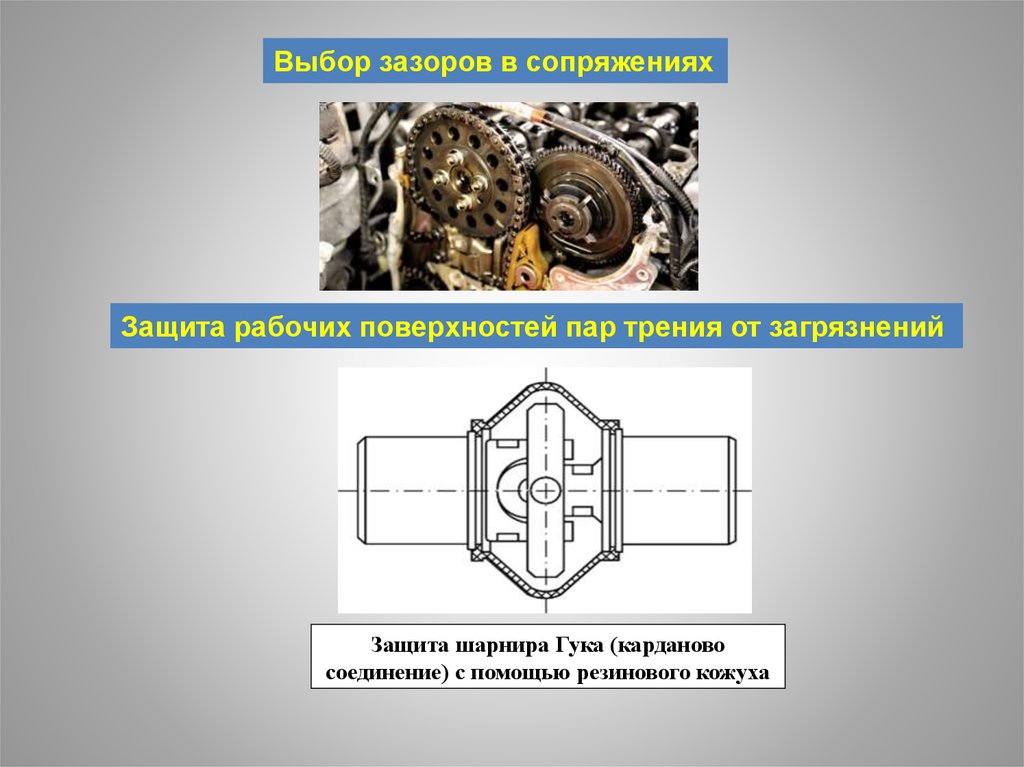

Выбор зазоров в сопряженияхЗащита рабочих поверхностей пар трения от загрязнений

Защита шарнира Гука (карданово

соединение) с помощью резинового кожуха

50.

ТЕХНОЛОГИЧЕСКИЕ СПОСОБЫ ПОВЫШЕНИЯИЗНОСОСТОЙКОСТИ

Влияние способа

получения заготовок

на свойства деталей

Влияние качества

обработанной поверхности

на свойства деталей

Влияние

шероховатости

поверхности

Влияние

упрочнения

поверхностного

слоя

Влияние

остаточных

напряжений

51.

Технологии поверхностного упрочненияПоверхностная

закалка

Поверхностное

оплавление и

аморфизация

Химикотермическая

обработка

Поверхностное

легирование

Поверхностное

пластическое

деформирование

Электромеханическая

обработка

Магнитноабразивная

обработка

Нанесение

химических

покрытий

Газотермическое

напыление

Вакуумноконденсационное

напыление

Холодное

газодинамическое

напыление

Наплавка покрытий

Нанесение

электрохимических

покрытий

52.

ЭКСПЛУАТАЦИОННЫЕ СПОСОБЫ ПОВЫШЕНИЯИЗНОСОСТОЙКОСТИ

Очистка деталей

Ультразвуковая очистка деталей

Пескоструйная

очистка деталей

Водоструйная

мойка двигателя

53.

Обкатка машинТестируемые параметры узлов трения при обкатке:

- плавность вращений и перемещений подвижных узлов;

- отсутствие вибраций механизмов;

- плавность включения и выключения муфт, зубчатых

передач и механизмов подач;

- безотказность действия рычагов управления;

- надежность систем блокировки и фиксации;

- плавность реверсирования механизмов;

- надежность действия тормозных устройств;

- безотказное действие зажимных механизмов;

- безотказность действия автоматических устройств

(кулачков, упоров, копиров);

- отсутствие толчков и шума в работе зубчатых колес;

- отсутствие соскакивания или проскальзывания ремней;

- отсутствие опускания узлов под действием силы тяжести;

- надежность системы охлаждения и смазочной системы;

- безотказность работы гидро- и пневмосистем.

54.

Стендовые и эксплуатационные испытанияСтендовые испытания

автомобильных

амортизаторов

Стендовые испытания

автотракторных двигателей

Эксплуатационные

испытания автомобиля

55.

Влияние условий эксплуатации на изнашиваниеИзнашивание подшипников

двигателя в пусковой период

Втулка

Шатун

Блок цилиндров

двигателя

Поршень

Шатун

Коленчатый

вал

Крышка шатуна

Блок цилиндров и коленчатый вал двигателя

Изнашивание шин

в период остановки

Верхний

шатунный

вкладыш

Нижний

шатунный

вкладыш

Крышка

шатуна

Коренной

подшипник

56.

Изменение свойств смазочного материала приэксплуатации

Физико-химические изменения

Пенообразование

Отложения на деталях и в смазочной системе

Смазывание узлов трения

при эксплуатации

57.

Безразборное восстановление деталей узлов тренияБезразборное восстановлени деталей узлов трения осуществляется без проведения разборочно-сборочных

операций впроцессе непрерывной эксплуатации машин с

помощью специальных ремонтно-восстановительных

препаратов (трибосоставов)

Предельные износы деталей

Предельный износ по техническому критерию :

- резкое возрастание интенсивности изнашивания;

- снижение прочности изнашиваемой детали вследствие изменения ее

размеров;

- усиление влияния износа рабочего органа или деталей сопряжения на работоспособность других деталей;

- самовыключение механизма при работе

Предельный износ по функциональному критерию :

- изменение по мере изнашивания качества функций, выполняемых

узлом или машиной.

58.

ТРИБОНАНОТЕХНОЛОГИИ: ОБЩАЯ ХАРАКТЕРИСТИКАНаноматериалы – это такие материалы, которые характеризуются

нанометровыми размерами хотя бы в одном из трех измерений,

причем, эти размеры могут относиться как к образцам материалов в

целом, так и к их структурным элементам

Наноструктурные материалы – это материалы, содержащие

наноразмерные структурные элементы

Принято условно считать, что характерные

размеры наноматериалов лежат в пределах

от 1 нм до 100 нм

1 нм = 10-9 м

Нано

Нано

Нано

59.

Классификация наноматериалов по структурным признакамНаноматериалы

Наночастицы

Нанокристаллы

Наноструктурные материалы

Фуллерены

Консолидированные

наноматериалы

Нанотрубки

Нанокристаллические материалы

Фуллериты

Нанодисперсии

Матричные нанокомпозиты

Нанопористые материалы

Нанопорошки

Наносуспензии

Наноэмульсии

60.

Наноразмерные образцы материаловизометрическая наночастица

(наноразмер в 3-х измерениях)

нановолокно

(наноразмер в

2-х измерениях)

Наночастицы Al2O3

100 нм

Структура

фуллерена С60

Структура углеродной

нанотрубки

Углеродные нанотрубки

Нанопленка (наноразмер в 1-м измерении)

Структура графена

61.

Материалы с наноразмерными структурными элементаминанокристаллический

(нанозернистый) материал –

состоит из нанокристаллов

(нанозерен)

нанокомпозиционный

матричный материал –

армирован

наночастицами или

нановолокнами

нанопористый

материал –

содержит нанопоры

или нанокапилляры

нанопорошок –

состоит из

наночастиц

наносуспензия – жидкость,

содержашая наночастицы

наноэмульсия – жидкость,

содержашая нанокапли

62.

Нанотехнологии и трибонанотехнологииНанотехнологии – это технологии, позволяющих контролируемым

образом создавать наноматериалы, а также оперировать ими

Нанотехнологии

Технологии

получения

наноматериалов

Технологии

применения

наноматериалов

Технологии

контроля

наноматериалов

Трибонанотехнологии – это нанотехнологии, обеспечивающие

повышение надежности работы трибосистем

Трибонанотехнологии

Упрочняющие нанотехнологии

Изготовление

деталей из

конструкционных

износостойких

наноматериалов

Формирование

приповерхностных

износостойких

наноструктурных

слоев деталей

Нанесение

износостойких

нанопокрытий

на детали

Модифицирование

смазочных и

топливных

материалов

нанодисперсными

добавками

63.

ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХИЗНОСОСТОЙКИХ НАНОМАТЕРИАЛОВ

Металлические нанокристаллические материалы

а

б

Сталь крупнозернистая (а) и нанокристаллическая (б)

Металлические нанокомпозиты

Микроструктура нанокомпозита

(Mg + Zn) – SiC

1 – матрица (Mg-сплав),

2 – наполнитель (наночастицы SiC)

64.

Полимерные нанокомпозитыНаночастицы серебра в

полимерной матрице

Полимерный нанокомпозит на

основе сополимера

(акрилонитрила, бутадиена и

стирола) и 5 мас% наночастиц

гидроксида магния

Нанокристаллическая керамика

Нанокристаллическая

керамика BiNbO4

65.

ФОРМИРОВАНИЕ ПРИПОВЕРХНОСТНЫХ ИЗНОСОСТОЙКИХНАНОСТРУКТУРНЫХ СЛОЕВ ДЕТАЛЕЙ

Поверхностная нанозакалка

Плазменная закалка

Лазерная закалка

Электронно-лучевая закалка

Электроискровая

закалка

Индукционная

закалка

66.

Поверхностное нанолегированиеПленка, содержащая

легирующий материал

Оплавленный слой

Нанокристаллическая

легированная

структура

Исходный материал

(основа)

а

Электровзрывное поверхностное

нанолегирование металлов

0,25 мкм

1 – оболочка (фольга), 2 – сердечник

(порошковая навеска напыляемого

материала), 3, 4 – торцы коаксиальных

центрального и наружного кольцевого

электродов, 5 – подложка (деталь)

Структура приповерхностного

нанокристаллического слоя зоны

электровзрывного меднения никеля

67.

Магнитно-абразивноенанополирование

Детонационные наноалмазы

Обрабатываемая деталь

Обработка поверхности

трения наноалмазами

Ферроабразивный

порошок

Полюсные наконечники электромагнита

Состояние пар трения сталь-сталь после

испытания на машине трения

Слева - масло с добавкой наноалмазов,

справа - без них

68.

НАНЕСЕНИЕ ИЗНОСОСТОЙКИХ НАНОПОКРЫТИЙ НА ДЕТАЛИДетонационное напыление

Высокоскоростное

газопламенное напыление

Микроплазменное

напыление

Наплавка покрытий

Холодное газодинамическое

напыление покрытий

Нанесение гальванических

покрытий

69.

СМАЗОЧНЫЕ НАНОМАТЕРИАЛЫНаноприсадки к смазочным маслам

детергентнодиспергирующие

антифрикционные

(модификаторы

трения)

металлоплакирующие

металлоплакирующие

приработочные

металлоплакирующие

mechanics

mechanics