Similar presentations:

Воздушные вяжущие материалы

1.

Воздушные вяжущие материалы.Характеризуются тем, что будучи смешаны с водой, твердеют и сохраняют свои

свойства только в воздушной среде.

Воздушная известь - это продукт, получаемый обжигом ниже температуры спекания

известково-карбонатной пород, мела, кальцита, известняка-ракушечника до возможно полного

удаления углекислоты и состоящий преимущественно, из окиси кальция.

1. Классификация воздушной извести:

- По внешнему виду:

- Комовая негашеная

- Молотая негашеная

- Известь-пушенка

- Известковое тесто (известь-пушенка с водой)

- Известковое молоко.

2. В зависимости от содержания CaO известь делится на сорта:

- 1 сорт- >90%

- 2 сорт-> 80%

- 3 сорт- >70%.

3. В зависимости от температуры гашения различают воздушные извести:

- высокоэкзотермическую (температура гашения более 70 оС)

- низкоэкзотермическую (температура гашения менее 70 оС)

4. В зависимости от скорости гашения различают извести:

- Быстрогасящуюся (время гашения менее 6 минут)

- Среднегасящуюся (время гашения от 6 минут до 20 минут)

- Медленногасящуюся (время гашения более 20 минут)

2.

Материалы для производства известиОсадочные породы (известняки, мел, доломитизированные известняки,

доломиты).

В состав известняков входят – углекислый кальций и небольшое количество

различных примесей (глина, кварцевый песок, доломит, пирит, гипс и др.)

Отрицательно на свойства извести влияют:

- Гипс- резкое снижение пластичности известкового теста;

- Железо- возникновение пережога при обжиге.

Основные этапы производства извести

Первичное дробление

Вторичное дробление

Помол известняка

транспортирование

классификация

обжиг

3.

Обжиг – основная технологическая операция, цельюкоторой является:

1) Возможно полное разложение – декарбонизация CaCO3 и

MgCO3 * CaCO3 на CaO, MgO и СO2

2) Получение высококачественного продукта с оптимальной

микроструктурой частичек и их пор. Наличие примесей способствует

образованию силикатов, алюминатов, ферритов кальция и магния.

основная реакция разложения (декарбонизации) известняка

CaCO3= CaO+СO2

Основные факторы, определяющие процесс разложения

известняка

1) Камень должен быть нагрет до температуры диссоциации карбонатов

2) Минимальная температура диссоциации должна поддерживаться в

течении определенного времени

3) Углекислый газ должен быть полностью удален

4.

Факторы, влияющие на процесс обжига1) Качество породы:

а) Физические характеристики (структура, размер кристаллов).

б) тенденции к растрескиванию при обжиге.

в) количество и вид примесей.

2) Величина кусков и распределение их по размерам.

3) Скорость подъема температуры

4) Максимальная температура обжига

5) Продолжительность обжига

6) Химическая активность примесей

7) Усадочные характеристики (прочность, плотность)

8) Качество и вид топлива.

5.

Оборудование для производства известиШахтные печи – наиболее экономичны – работают на различных

видах топлива (жидкое, газовое).

Имеют три зоны:

- Зона подогрева – верхняя часть печи, где температура не выше 850 оС,

материал подсушивается и подогревается. Выгорание органических

примесей.

- Зона обжига – средняя часть печи, температура изменяется от 850 оС до

1250 оС, и затем снижается до 900 оС, происходит разложение CaCO3, и

удаление СO2.

- Зона охлаждения – нижняя часть печи – охлаждение до 50-100 оС.

-

-

Вращающиеся печи – менее эффективны, применяют, для обжига

мела, известняка ракушечника.

6.

Шахтная печь7.

Вращающаяся печь8.

Гашение известиОбработка извести водой для перевода окисей кальция и магния в их

гидраты.

Процесс гашения представляет собой взаимодействие извести с водой

CaO +H2O = Ca (OH)2 +Q

Гашение извести сопровождается значительным выделением тепла, при

этом температура гасящейся извести может достигать:

- Кипения воды

- Выгорания дерева

Реакция гидратации извести обратимая. Ее направление зависит от

температуры и парциального давления водяных паров в окружающей

среде.

Диссоциация Ca (OH)2 возникает при атмосферном давлении при

температуре примерно 547 оС, но частичная диссоциация может

возникнуть и при более низких температурах 300-350 оС, с образованием

вторичной окиси кальция, более уплотненной и плохо гасящейся в

дальнейшем.

9.

Для предотвращения перегрева при гашении известинеобходимо:

1) Применять для гашения измельченную известь

2) Производить перемешивание во время гашения

3) Устанавливать оптимальное количество воды, необходимое для

гашения, в соответствии со свойствами извести.

Объем гидратной извести превышает объем исходной негашеной в 2-2,5

раза, за счет значительного увеличения размера пустот между

отдельными частицами.

Теоретически для гашения извести необходимо 32% воды от массы СаО,

на практике при гашении в порошок количество воды увеличивается в 22,5 раза. Это обусловлено тем, что при гашении часть воды испаряется, а

часть расходуется на смачивание образующегося порошка.

10.

Скорость гашения извести зависит от :- Химического состава:

Высокое содержание СаО способствует быстрому гашению.

Окись магния быстро реагирует с водой.

Пережог, силикаты, алюминаты, ферриты кальция выделяются при

гашении в отходы.

- Режима обжига

- Условий гидратации

Основные этапы гашения извести

- складирование комовой извести

-

мелкое дробление

Гашение в гидраторе

Догашивание в силосе

Сепарация

Складирование гидратной извести

11.

Гашение осуществляется в специальных известегасильныхбарабанах

1 – бункер; 2 – барабан; 3 – люк; 4 –

решетчатая диафрагма; 5 – камера

измельчения; 6 – патрубок; 7 – лоток; 8 –

электродвигатель; 9 – сварная рама

12.

Гашение в специальных барабанах13.

Твердение воздушной известиРазличают три типа твердения воздушной извести

1) Карбонатное- процесс постепенного затвердевания смесей, под

воздействием

на

них

углекислоты.

Твердение

обусловлено

одновременным протеканием двух процессов:

- Кристаллизация гидрата окиси кальция из насыщенного водного

раствора

- Образование карбоната кальция по реакции

Са(ОН)2 + СО 2 + n Н2О= СаСО3 +(n+1)Н2О

Реакция протекает медленно, так как углекислый газ вовлекается внутрь

системы, из-за его малого количества в воздухе.

14.

Гидратное твердение – процесс постепенного превращения в твердоекамневидное тело известковых растворных и бетонных смесей, в

результате взаимодействия негашеной извести с водой и образованием

гидрата окиси кальция.

Гидратное твердение протекает в результате гидратации как через

раствор, так и в следствии присоединения воды к твердой фазе.

Направление того или иного процесса зависит:

- От свойств извести

- От температуры среды

- От количества воды в системе

Эффект твердения обуславливается взаимным сцеплением и срастанием,

образующихся субмикроскопических частичек гидрата окиси калбция.

15.

Гидросликатное твердение – процесс превращения известково –кремниземистых смесей в твердое камневидное тело, обусловленный

образованием

гидросиликатов

кальция,

в

частности

при

тепловлажностной обработке в автоклавах с насыщенным паром под

давлением 0,9-1,6 Мпа и темературе 175-200 оС.

Высокая температура и давление способствуют резкому ускорению

химического взаимодействия между гидратами окиси кальция и любым

другим кремниземистым компонентом (кварцевый песок, зола, молотый

шлак и т.д.).

16. Гипсовые вяжущие вещества

Гипсовыми вяжущими веществами - называют материалы, состоящиеиз полуводного гипса или ангидрита и получаемые обычно тепловой

обработкой исходного сырья и его помолом.

В зависимости от тепловой обработки делятся на 2 группы:

1) Низкообжиговые- тепловая обработка при температуре 110-180 оС,

состоят из полуводного гипса СаSO4 0,5 Н2 О – характеризуются

быстрым твердением (строительный гипс, формовочный гипс,

высокопрочный гипс и др.)

2) Высокообжиговые– тепловая обработка при температуре 600-800 оС,

состоят из безводного гипса (ангидрита СаSO4 ) – характеризуются

медленным твердением (ангидритовые вяжущие, высокообжиговый

гипс)

17.

Сырье для производства гипсовых вяжущих- Природный двуводный гипс - СаSO4 2 Н2 О – порода осадочного

происхождения. Плотные образования гипса – называют гипсовым

камнем. По внешнему виду и строению различают:

а) кристаллический прозрачный гипс

б) гипсовый шпат

в) тонковолокнистый гипс

г) зернистый гипс- наиболее чистая разновидность – алебастр

- Природный ангидрит – горная порода осадочного происхождения,

состоящая преимущественно из безводного СаSO4 .

- Глиногипс – землистая порода с песчано – глинистыми примесями,

содержание двуводного гипса колеблется в пределах от 30-60%.

- Отходы химической промышленности – фосфогипс, борогипс.

18.

Модификации водного и безводного сульфата кальцияМодификация – состояние кристаллической решетки при переходе из

двуводного состояние в полуводное или безводное, под действием

температуры.

Различают следующие модификации

1) Двуводный сульфат кальция СаSO4 2 Н2 О

2) α – полуводный сульфат кальция α - СаSO4 0,5 Н2 О

3) β – полуводный сульфат кальция β - СаSO4 0,5 Н2 О

4) α – обезвоженный полугидрат α - СаSO4

5) β - обезвоженный полугидрат β - СаSO4

6) α – растворимый ангидрит α - СаSO4

7) β – растворимый ангидрит β - СаSO4

8) Нерастворимый ангидрит СаSO4

19.

Образование α и β модификаций.α – полугидрат – образуется при температуре обработки гипса 97 -100 оС,

в среде насыщенного пара в воде или в растворах некоторых солей, т.е. в

условиях, когда вода из гипса выделяется в жидком состоянии.

Различают два способа тепловой обработки:

1) Автоклавный – основанный на обезвоживании гипса в среде

насыщенного пара под давлением выше атмосферного вгерметичных

аппаратах.

2) Термообработку в жидких средах, когда гипс обезвоживается в

жидких средах в процессе кипячения в водных растворах некоторых

солей при атмосферном давлении.

α – полугидрат кристаллизуется в виде хорошо образованных крупных

прозрачных игл и призм, и имеет пониженную дисперсность кристаллов.

20.

β – полугидрат образуется при обычном нагревании гипса до 100-160 оС,в открытых аппаратах сообщающихся с атмосферой, при удалении из

него воды в виде перегретого пара.

Переход осуществляется по следующей схеме:

СаSO4 2 Н2 О = СаSO4 0,5 Н2 О + 1,5 Н2 О ( с поглощением тепла).

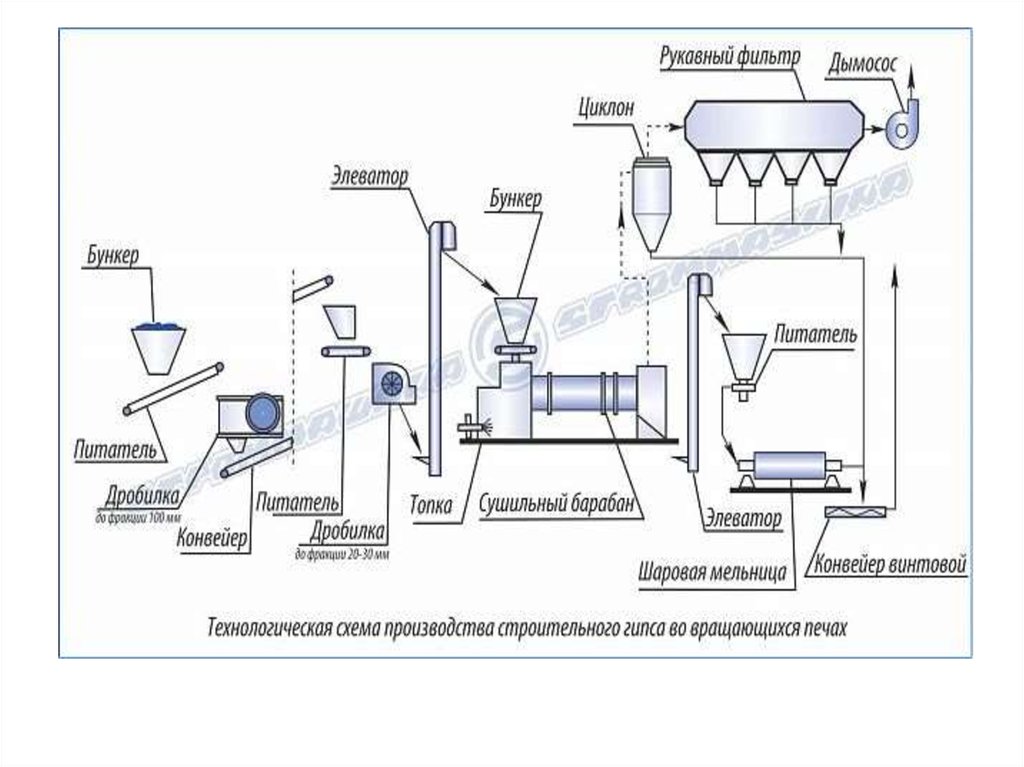

Различают три способа производства строительного гипса:

1) Предварительная сушка и помол в порошок, затем обжиг

(дегидратация в гипсоварочных котлах).

2) Сушка , помол и обжиг производятся одновременно в шаровых

мельницах, где происходит дегидратация до полуводного состояния.

3) Обжиг гипса в кусках в шахтных или вращающихся печах, затем

измельчение полугидрата.

β – полугидрат состоит из мельчайших агрегатов плохо выраженных

кристалликов, различной величины и формы.

21.

22.

23.

Преимущества α – полугидрата:1) Имеет более низкую водопотребность, при обеспечении необходимой

удобоукладываемости.

2) Обладает более медленным схватыванием и твердением.

3) Имеет более высокую плотность и прочность.

При температуре 170-180 оС β – полугидрат переходит в β –

обезвоженный полугидрат.

При температуре 170-180 оС α – полугидрат переходит в α –

обезвоженный полугидрат.

Данные соединения не стойкие и быстро гидратируют в обычные

полугидраты.

При температуре выше 220 оС α – полугидрат переходит в α –

растворимый ангидрит, а при температуре 320 -360 оС β – обезвоженный

полугидрат переходит в β – растворимый ангидрит. Данные соединения

обладают быстрым схватыванием и пониженной прочностью.

Образование нерастворимого ангидрита происходит при температуре

400-800 оС, не схватывается, не твердеет, трудно растворяется в воде.

24.

Схватывание и твердение полуводного гипса.Схватывание и твердение гипса обусловлено переходом при

взаимодействии с водой в двугидрат по схеме:

СаSO4 0,5 Н2 О + 1,5 Н2 О = СаSO4 2 Н2 О

Реакция сопровождается выделением тепла.

Рассматривают 2 теории твердения:

По теории Ле- Шателье при смешивании гипса с водой, он растворяется с

образованием насыщенного водного раствора. Раствор двуводного гипса,

присоединяя воду становится перенасыщенным, так как растворимость

двуводного гипса значительно меньше. В перенасыщенном состоянии

двуводный гипс будет выделятся из раствора в виде кристалликов. Этот

процесс будет продолжаться до полной гидратации и кристаллизации

всего полуводного гипса.

По теории А.А. Байкова – при смешивании вяжущего с водой начинается

химическая реакция, которая происходит с поверхности зерен –

топохимически.

Дальнейший процесс А.А. Байков делит на три периода:

25.

Первый период (подготовительный) - растворение.В данный период некоторые продукты реакции переходят в раствор,

обнажая, следующий слой зерна вяжущего, этот слой в свою очередь

гидратируется, продукты реакции растворяются, до тех пор, пока

жидкость, окружающая зерна вяжущего не превратиться в насыщенный

раствор.

Второй период – коллоидация или схватывание.

Данный период характеризуется, тем, что в насыщенном растворе

дальнейшее растворение уже невозможно и растворимые продукты

реакции будут выделятся в виде геля.

Третий период – перекристаллизации или твердение.

В данный период растворимые продукты реакции начинают

перекристаллизовываться, образуя кристаллические сростки. Процесс

происходит путем растворения мельчайших частиц и выделения из

пресыщенного раствора более крупных кристаллов, растворимость

которых меньше, чем мелких.

26.

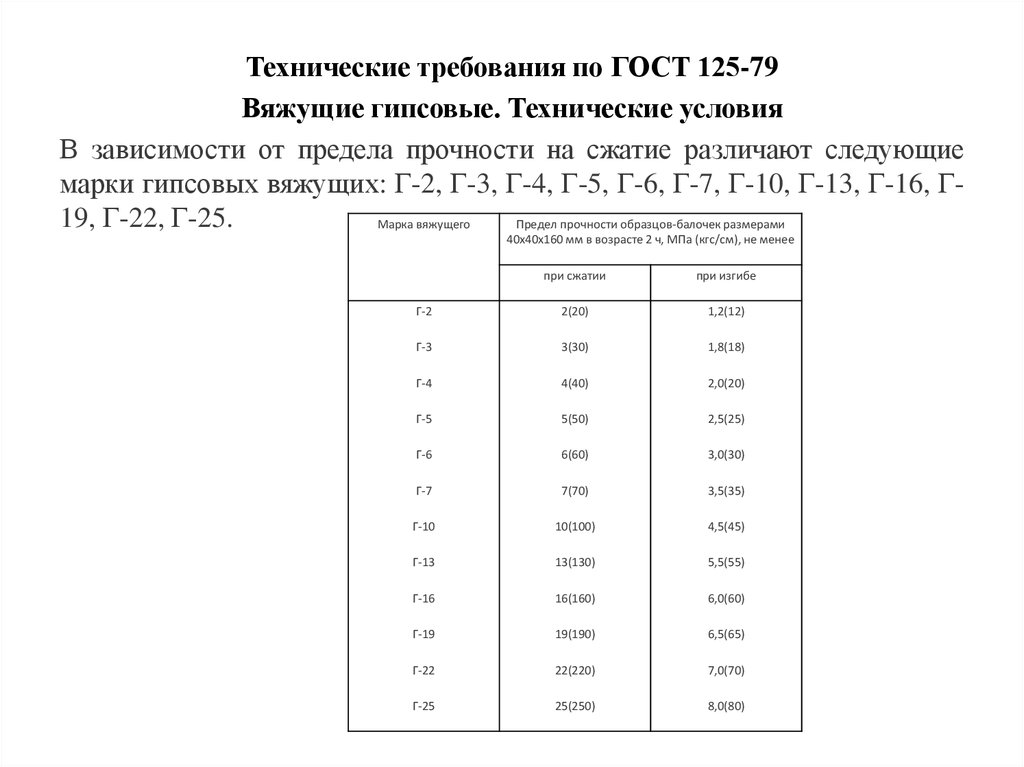

Технические требования по ГОСТ 125-79Вяжущие гипсовые. Технические условия

В зависимости от предела прочности на сжатие различают следующие

марки гипсовых вяжущих: Г-2, Г-3, Г-4, Г-5, Г-6, Г-7, Г-10, Г-13, Г-16, Г19, Г-22, Г-25.

Марка вяжущего

Предел прочности образцов-балочек размерами

40х40х160 мм в возрасте 2 ч, МПа (кгс/см), не менее

при сжатии

при изгибе

Г-2

2(20)

1,2(12)

Г-3

3(30)

1,8(18)

Г-4

4(40)

2,0(20)

Г-5

5(50)

2,5(25)

Г-6

6(60)

3,0(30)

Г-7

7(70)

3,5(35)

Г-10

10(100)

4,5(45)

Г-13

13(130)

5,5(55)

Г-16

16(160)

6,0(60)

Г-19

19(190)

6,5(65)

Г-22

22(220)

7,0(70)

Г-25

25(250)

8,0(80)

27.

В зависимости от сроков схватывания различают вяжущиеследующих видов.

Вид вяжущего

Индекс сроков

твердения

Срок схватывания, мин

начало, не ранее

конец, не позднее

Быстротвердеющий

А

2

15

Нормальнотвердею

щий

Б

6

30

Медленнотвердеющ

ий

В

20

Не нормируют

28.

В зависимости от степени помола различают вяжущие видов.Вид вяжущего

Индекс степени помола

Максимальный остаток

на сите с размерами

ячеек в свету 0,2 мм, %,

не более

Грубого помола

I

23

Среднего помола

II

14

Тонкого помола

III

2

29.

Пример условного обозначения гипсового вяжущегопрочностью 5,2 МПа (52 кгс/см ГОСТ 125-79 (СТ СЭВ 82677) Вяжущие гипсовые. Технические условия) со сроками

схватывания: начало - 5 мин, конец - 9 мин и остатком на

сите с размером ячеек в свету 0,2 мм 9%, т.е. вяжущего марки

Г-5, быстротвердеющего, среднего помола:

Г-5 А II

30.

Основные свойства гипсовых вяжущих веществТонкость помола. Определяется просеиванием через сито 0,2 мм.

Водопотребность (нормальная густота) – количество воды

необходимое для получения теста стандартной густоты (расплыв теста

при истечении из цилиндра 180+ (-)5 мм.

Водопотребность зависит от:

1) Технологии обжига

2) Вида тепловой установки

3) Тонкости помола

4) Химических примесей

Сроки схватывания- определяются на приборе Вика (начало, конец).

Период (время), когда тесто имеет консистенцию для возможного

удобоукладывания смеси.

Сроки схватывания зависят от: свойств сырья, технологии

изготовления, количества вводимой воды, температуры вяжущего и воды

затворения.

31.

Прочность – при изгибе и сжатии определяют на образцах балочках40*40*160 мм, изготовленных из гипсового теста нормальной густоты.

Construction

Construction