Similar presentations:

Жесткость технологической системы

1. ЖЕСТКОСТЬ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ

Технология машиностроенияЛекция 4

2. Содержание

1.2.

3.

4.

5.

Основные определения.

Жесткость станка.

Жесткость заготовки и инструмента.

Пути снижения погрешности Δу.

Влияние колебаний

технологической системы на

точность обработки.

11.01.2019

Лекция 4

Коккарева Е.С.

2

3. Основные определения

ОСНОВНЫЕОПРЕДЕЛЕНИЯ

11.01.2019

Лекция 4

Коккарева Е.С.

3

4. Технологическая система

При обработке станок, приспособление, заготовка,инструмент представляют собой замкнутую упругую

систему, которая называется технологической системой.

Станочные

приспособления

Узлы станка

Заготовка

Инструмент

11.01.2019

Лекция 4

Коккарева Е.С.

4

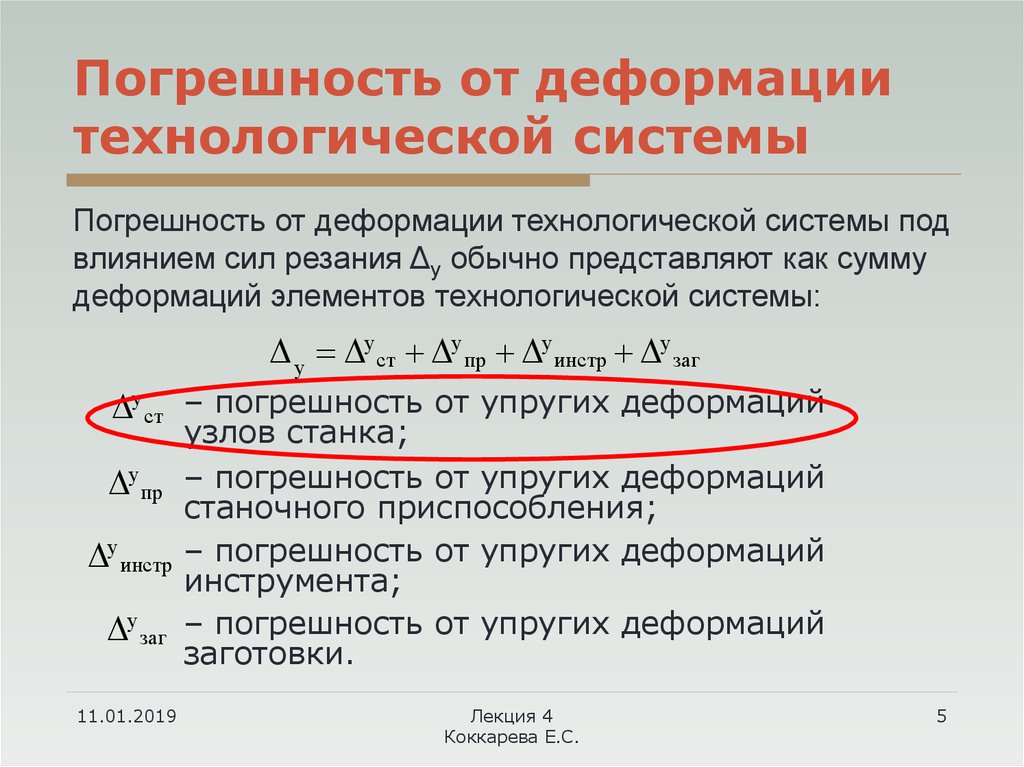

5. Погрешность от деформации технологической системы

Погрешность от деформации технологической системы подвлиянием сил резания Δу обычно представляют как сумму

деформаций элементов технологической системы:

D у = Dу ст + Dу пр + Dу инстр + Dу заг

Dу ст – погрешность от упругих деформаций

Dу пр

Dу инстр

Dу заг

11.01.2019

узлов станка;

– погрешность от упругих деформаций

станочного приспособления;

– погрешность от упругих деформаций

инструмента;

– погрешность от упругих деформаций

заготовки.

Лекция 4

Коккарева Е.С.

5

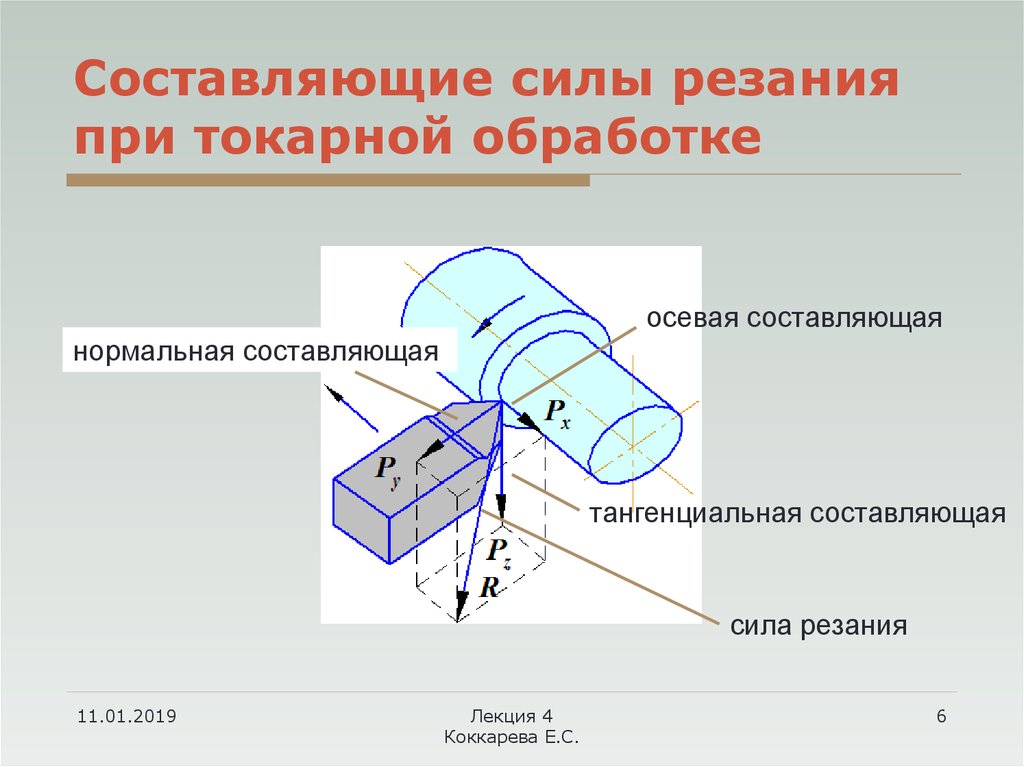

6. Составляющие силы резания при токарной обработке

осевая составляющаянормальная составляющая

тангенциальная составляющая

сила резания

11.01.2019

Лекция 4

Коккарева Е.С.

6

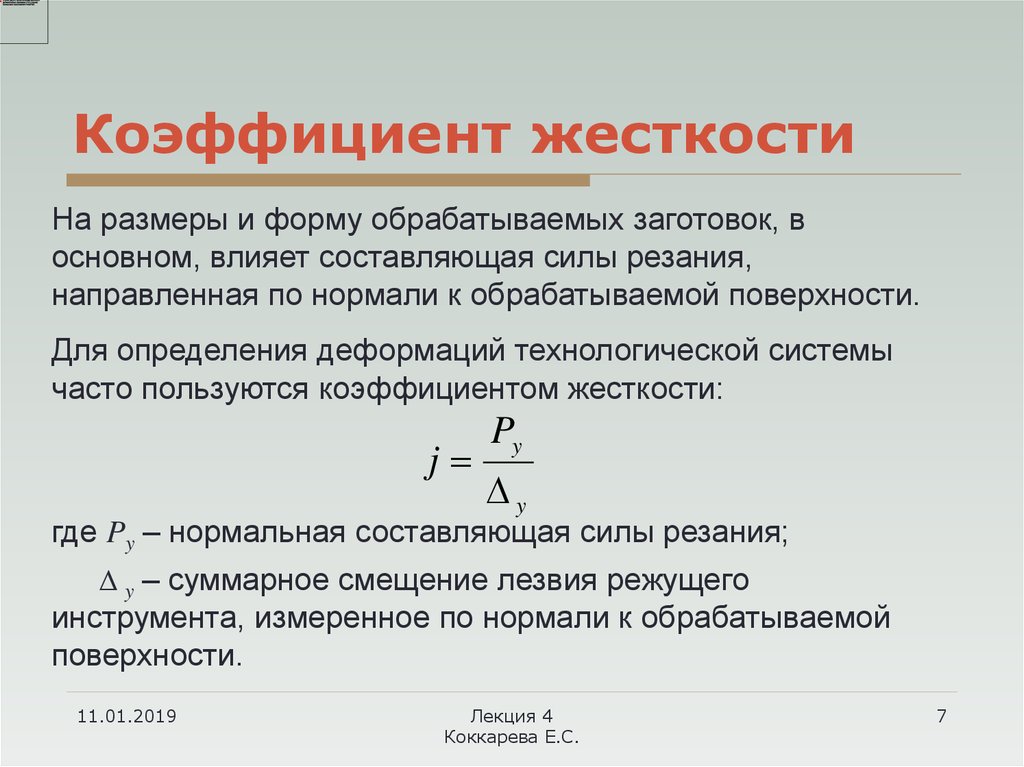

7. Коэффициент жесткости

На размеры и форму обрабатываемых заготовок, восновном, влияет составляющая силы резания,

направленная по нормали к обрабатываемой поверхности.

Для определения деформаций технологической системы

часто пользуются коэффициентом жесткости:

j=

Py

Dy

где Py – нормальная составляющая силы резания;

Δ y – суммарное смещение лезвия режущего

инструмента, измеренное по нормали к обрабатываемой

поверхности.

11.01.2019

Лекция 4

Коккарева Е.С.

7

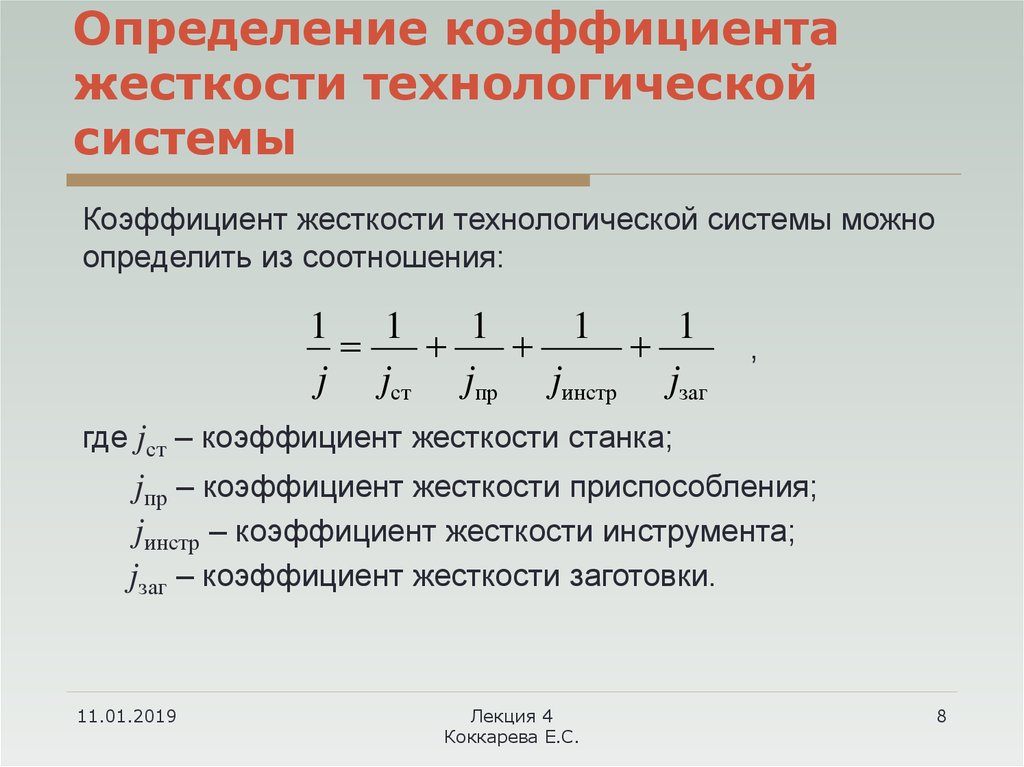

8. Определение коэффициента жесткости технологической системы

Коэффициент жесткости технологической системы можноопределить из соотношения:

1 1

1

1

1

=

+

+

+

j jст jпр jинстр jзаг

,

где jст – коэффициент жесткости станка;

jпр – коэффициент жесткости приспособления;

jинстр – коэффициент жесткости инструмента;

jзаг – коэффициент жесткости заготовки.

11.01.2019

Лекция 4

Коккарева Е.С.

8

9. Жесткость станка

ЖЕСТКОСТЬ СТАНКА11.01.2019

Лекция 4

Коккарева Е.С.

9

10. Жесткость станка

Главная составляющая коэффициентажесткости технологической системы – это

коэффициент жесткости станка.

Станок является сложной системой,

поэтому коэффициент жесткости станка

удобнее определять экспериментальными

методами.

Существует два метода определения

коэффициента жесткости

металлорежущих станков: статический и

производственный.

11.01.2019

Лекция 4

Коккарева Е.С.

10

11. Статический метод определения коэффициента жесткости станка

индикаторPy

схема измерения

перемещений

11.01.2019

график зависимости

нагрузки от перемещения

Лекция 4

Коккарева Е.С.

11

12. Производственный метод определения коэффициента жесткости станка

Производственный метод определениякоэффициента жесткости

металлорежущих станков основан на

принципе обработки заготовок с

неравномерным припуском (переменной

глубиной резания).

Неравномерный припуск при обработке

может быть получен за счет

эксцентриситета заготовки, ее

конусоообразности или ступенчатости.

11.01.2019

Лекция 4

Коккарева Е.С.

12

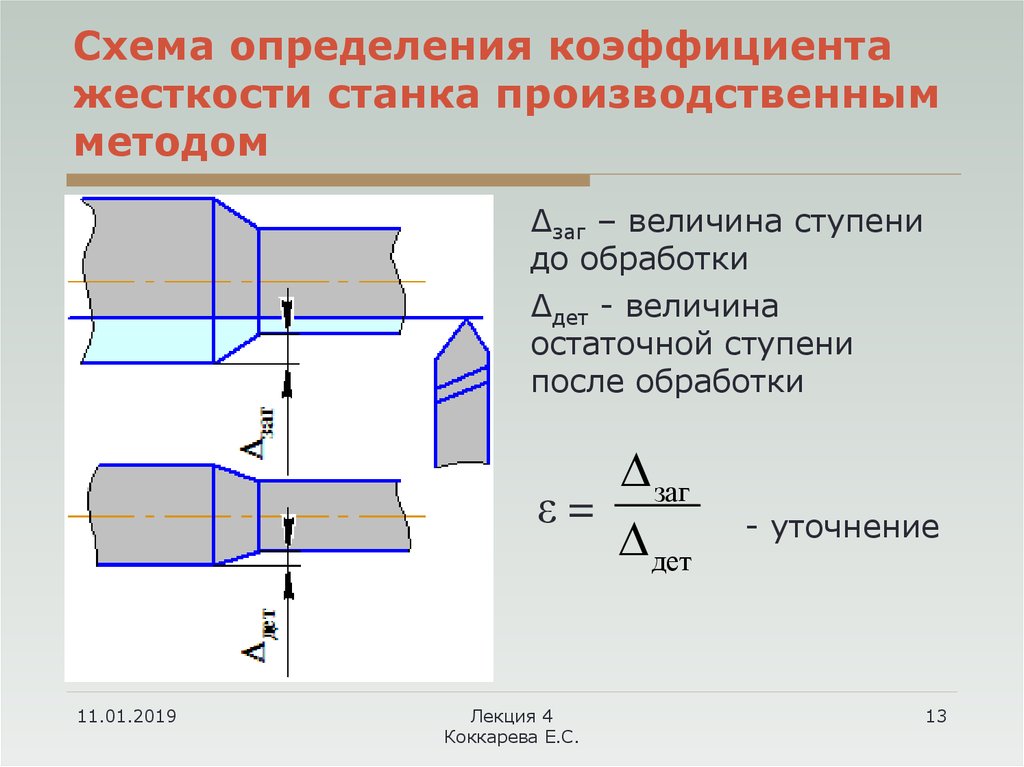

13. Схема определения коэффициента жесткости станка производственным методом

Δзаг – величина ступенидо обработки

Δдет - величина

остаточной ступени

после обработки

D заг

ε=

D дет

11.01.2019

Лекция 4

Коккарева Е.С.

- уточнение

13

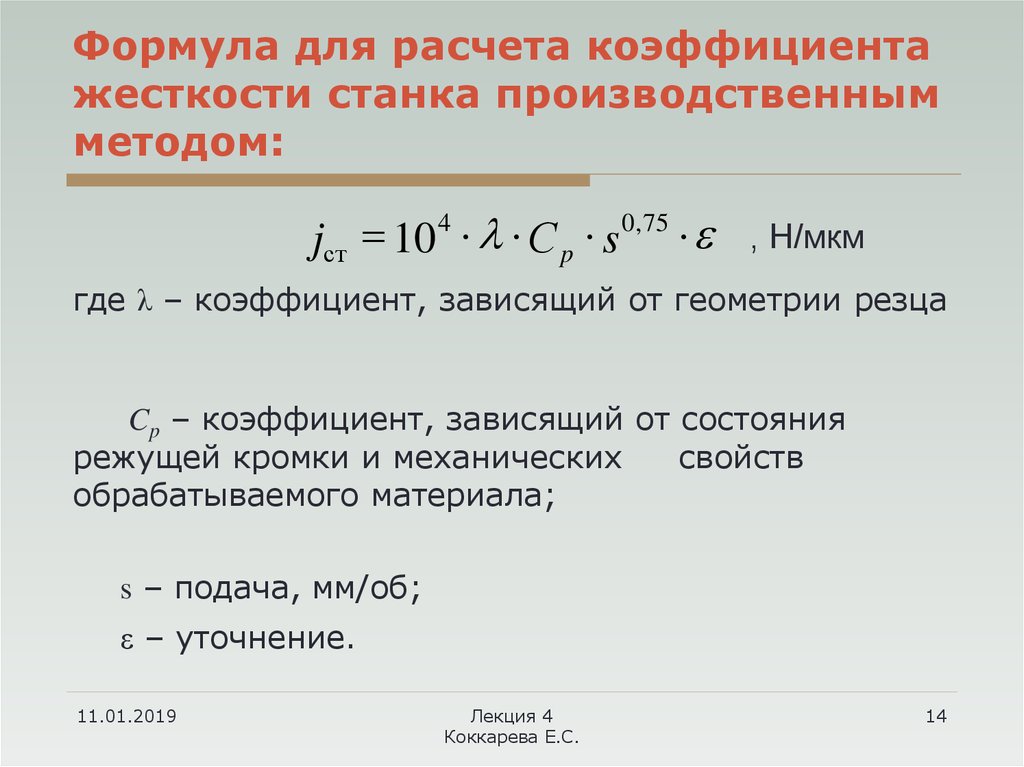

14. Формула для расчета коэффициента жесткости станка производственным методом:

40 , 75

=

l

jст 10

Сp s e

, Н/мкм

где λ – коэффициент, зависящий от геометрии резца

Cp – коэффициент, зависящий от состояния

режущей кромки и механических

свойств

обрабатываемого материала;

s – подача, мм/об;

ε – уточнение.

11.01.2019

Лекция 4

Коккарева Е.С.

14

15. Жесткость заготовки и инструмента

ЖЕСТКОСТЬ ЗАГОТОВКИИ ИНСТРУМЕНТА

11.01.2019

Лекция 4

Коккарева Е.С.

15

16. Жесткость заготовки и инструмента

Деформацию заготовки под действиемсилы резания можно определить,

используя формулы сопротивления

материалов. В качестве примеров

рассматриваются:

деформация заготовки при установке в

центрах;

деформация заготовки при установке в

патроне;

деформация токарного резца под

действием составляющей силы резания

Pz .

11.01.2019

Лекция 4

Коккарева Е.С.

16

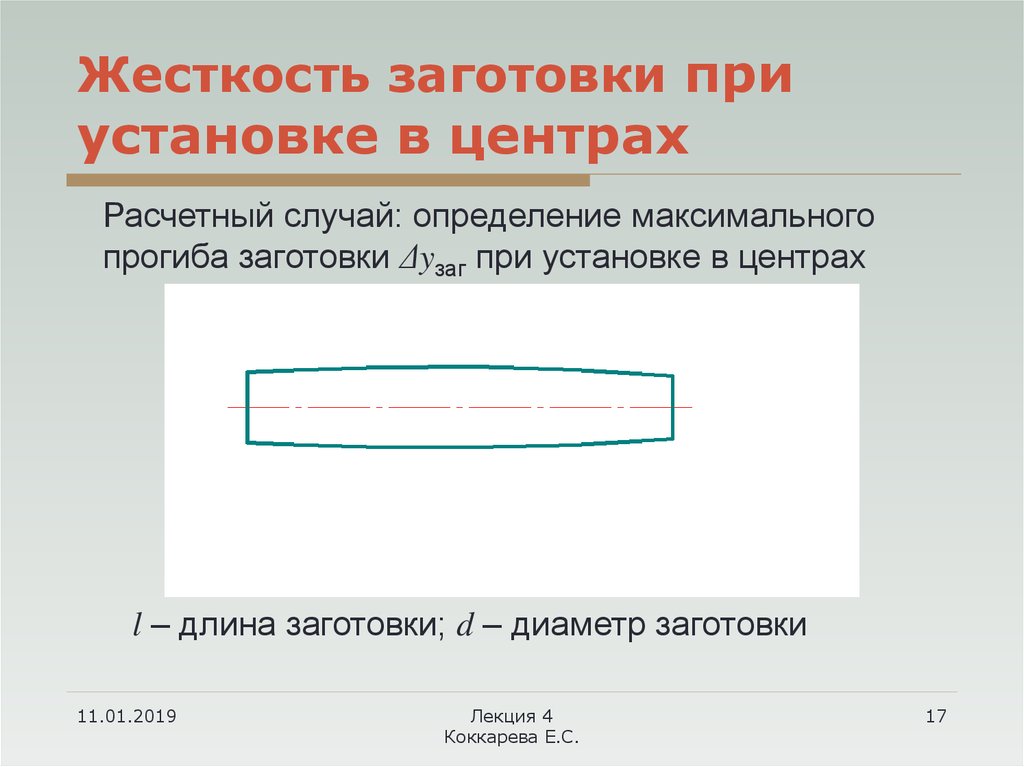

17. Жесткость заготовки при установке в центрах

Расчетный случай: определение максимальногопрогиба заготовки Δyзаг при установке в центрах

l – длина заготовки; d – диаметр заготовки

11.01.2019

Лекция 4

Коккарева Е.С.

17

18. Жесткость заготовки при установке в центрах

Расчетная схема обработки вала в центрах11.01.2019

Лекция 4

Коккарева Е.С.

18

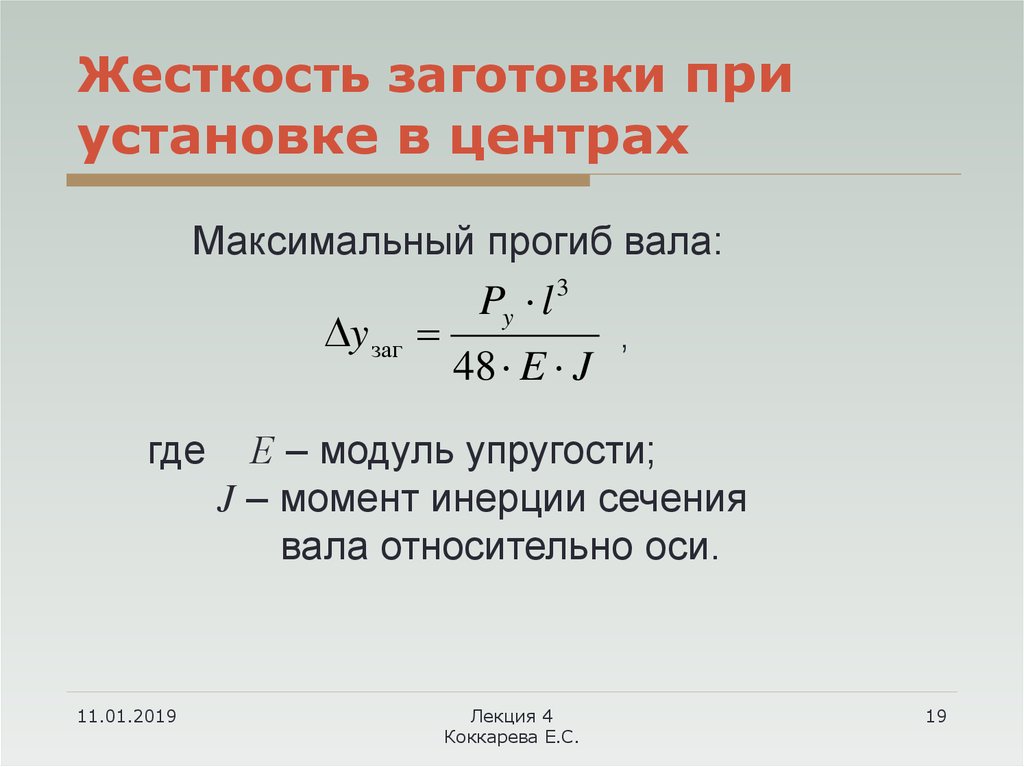

19. Жесткость заготовки при установке в центрах

Максимальный прогиб вала:Dy заг =

где

11.01.2019

Py l 3

48 E J

,

Е – модуль упругости;

J – момент инерции сечения

вала относительно оси.

Лекция 4

Коккарева Е.С.

19

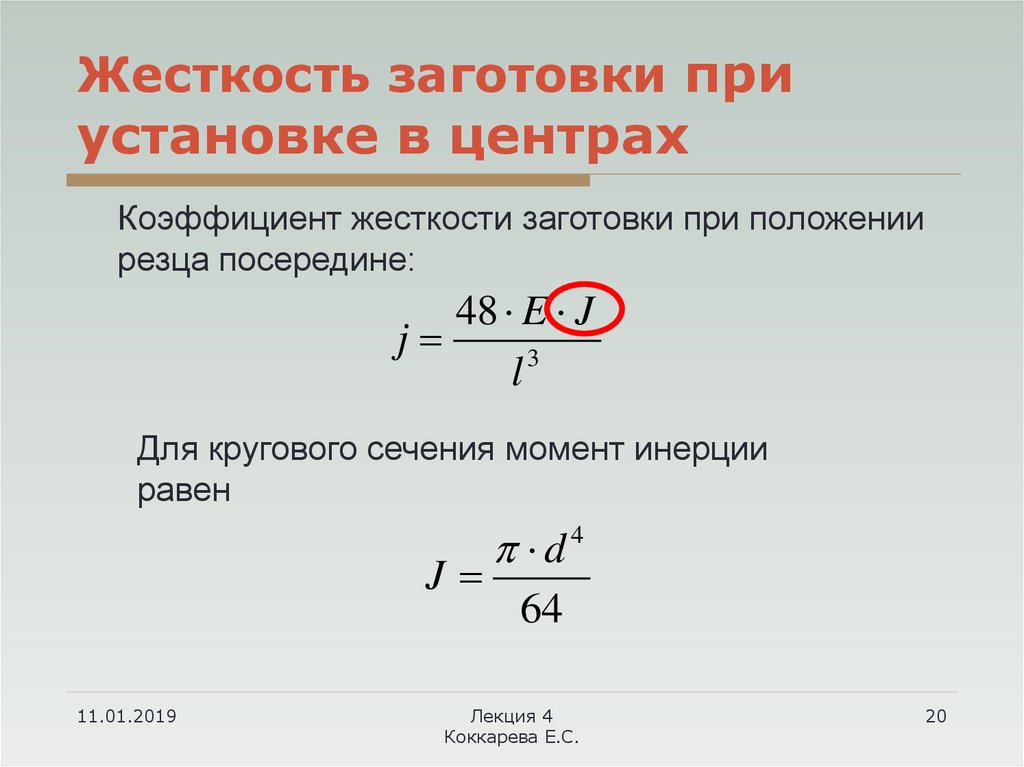

20. Жесткость заготовки при установке в центрах

Коэффициент жесткости заготовки при положениирезца посередине:

48 E J

j=

l3

Для кругового сечения момент инерции

равен

J=

11.01.2019

d4

64

Лекция 4

Коккарева Е.С.

20

21. Жесткость заготовки при установке в патроне

Расчетный случай: определение максимальногопрогиба заготовки Δyзаг при установке в патроне

l – вылет заготовки; d – диаметр заготовки

11.01.2019

Лекция 4

Коккарева Е.С.

21

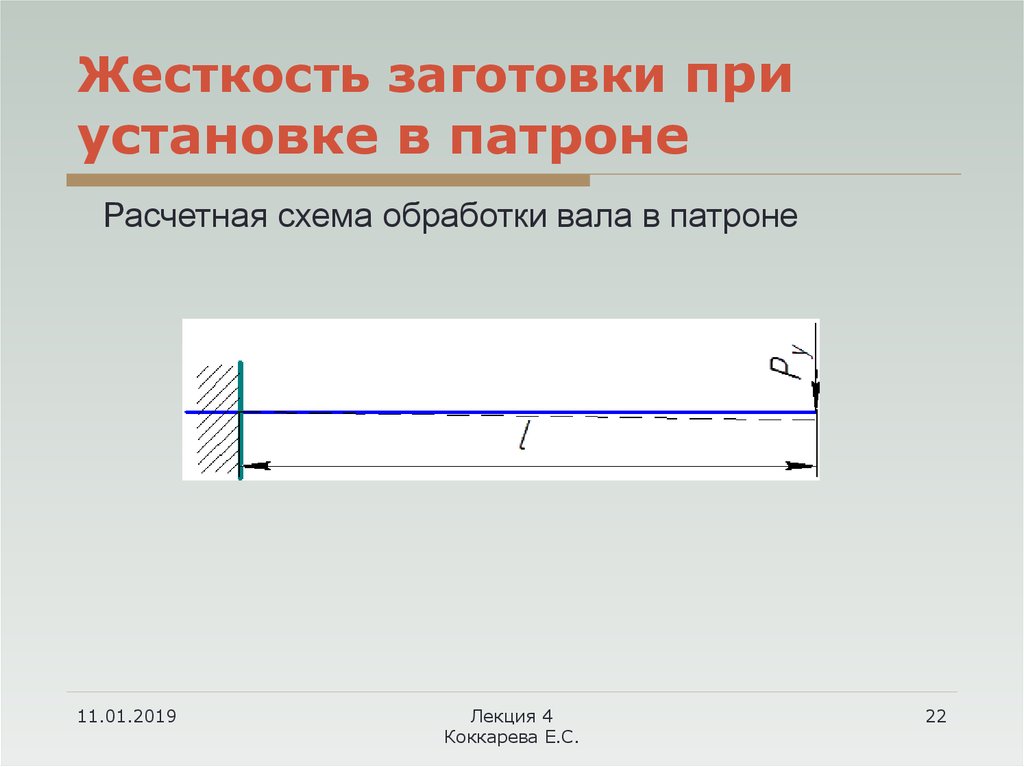

22. Жесткость заготовки при установке в патроне

Расчетная схема обработки вала в патроне11.01.2019

Лекция 4

Коккарева Е.С.

22

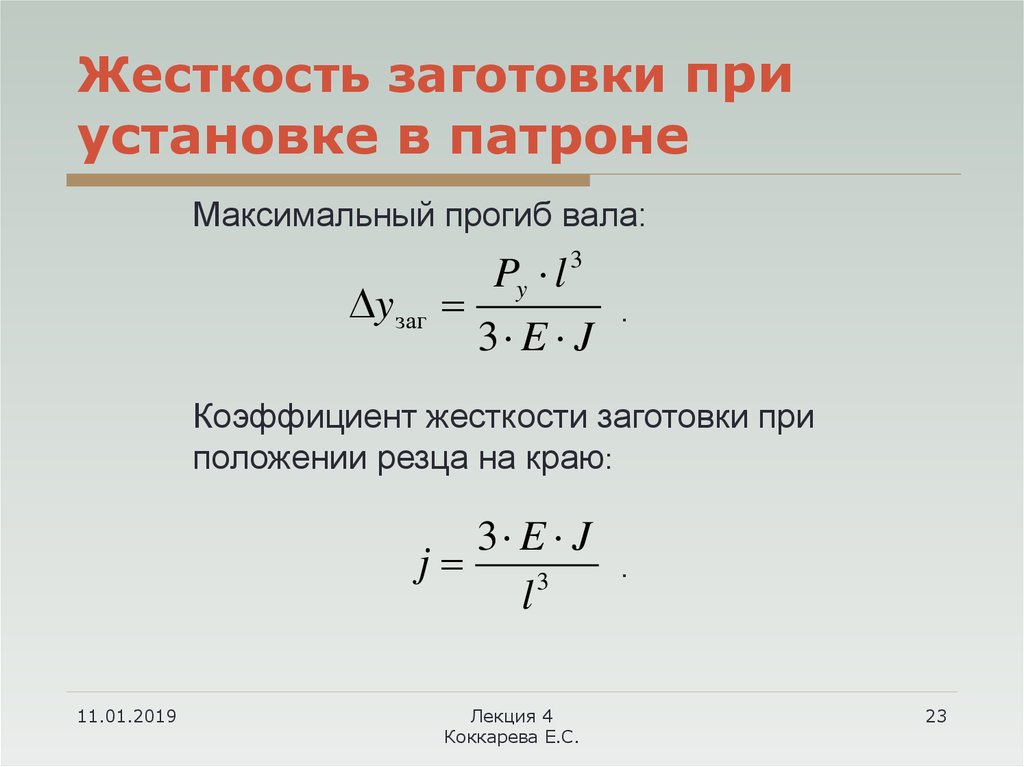

23. Жесткость заготовки при установке в патроне

Максимальный прогиб вала:Dy заг =

Py l 3

3 E J

.

Коэффициент жесткости заготовки при

положении резца на краю:

3 E J

j=

.

3

l

11.01.2019

Лекция 4

Коккарева Е.С.

23

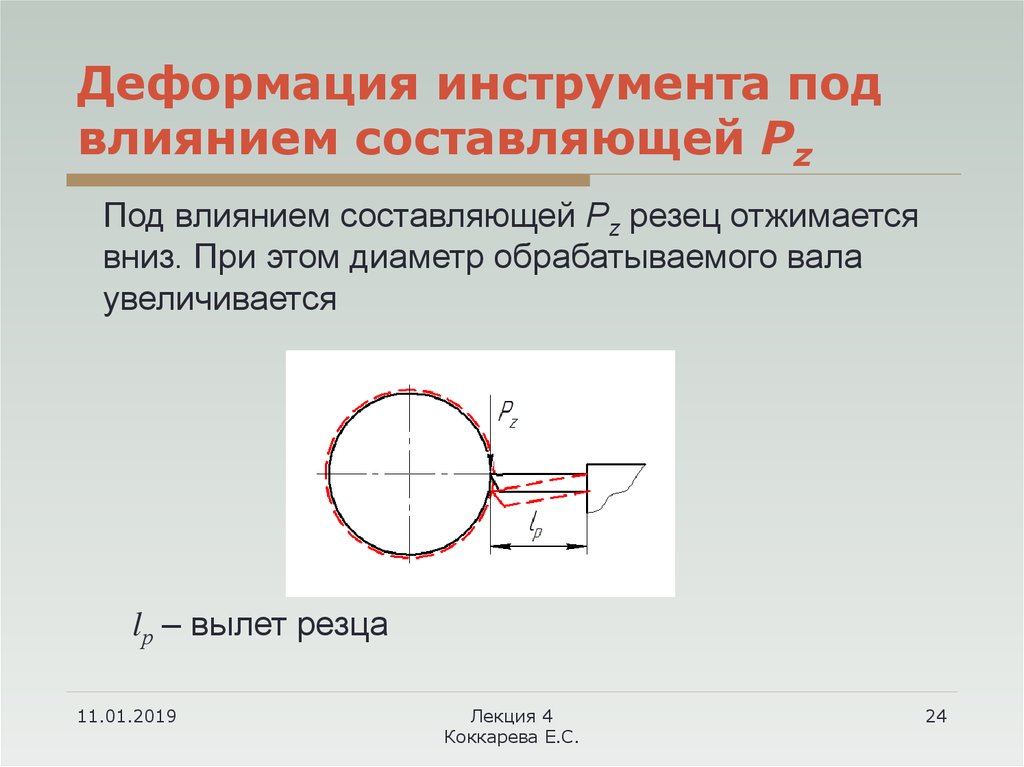

24. Деформация инструмента под влиянием составляющей Pz

Под влиянием составляющей Pz резец отжимаетсявниз. При этом диаметр обрабатываемого вала

увеличивается

lр – вылет резца

11.01.2019

Лекция 4

Коккарева Е.С.

24

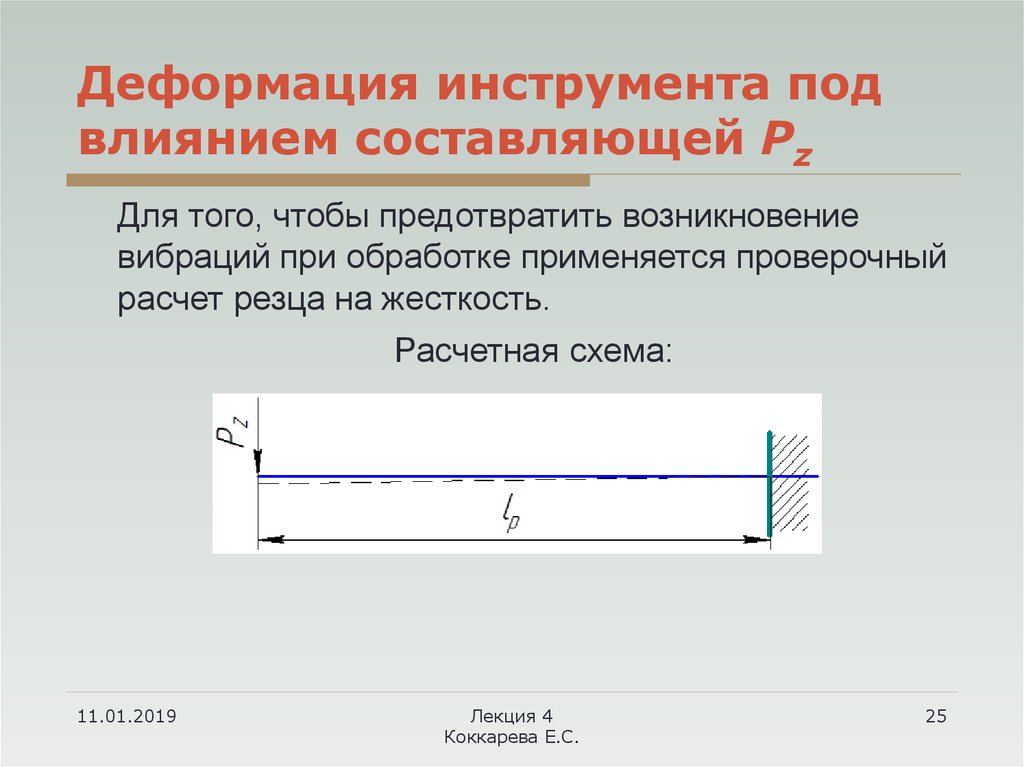

25. Деформация инструмента под влиянием составляющей Pz

Для того, чтобы предотвратить возникновениевибраций при обработке применяется проверочный

расчет резца на жесткость.

Расчетная схема:

11.01.2019

Лекция 4

Коккарева Е.С.

25

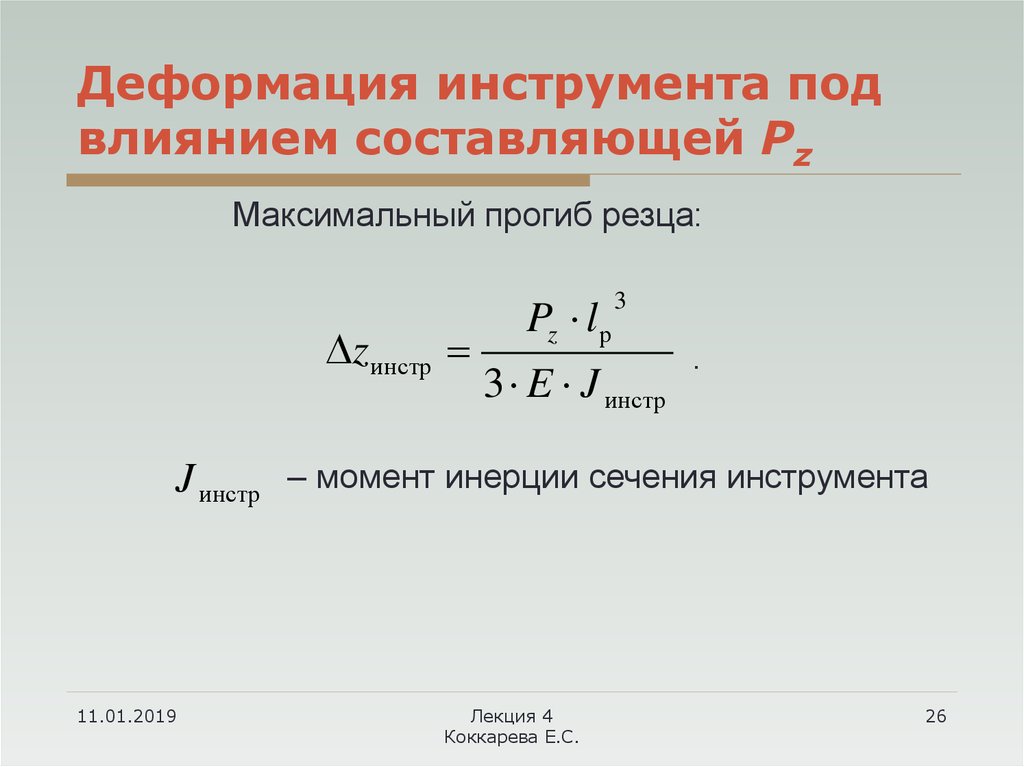

26. Деформация инструмента под влиянием составляющей Pz

Максимальный прогиб резца:Dz инстр =

Pz lр

3

3 E J инстр

.

J инстр – момент инерции сечения инструмента

11.01.2019

Лекция 4

Коккарева Е.С.

26

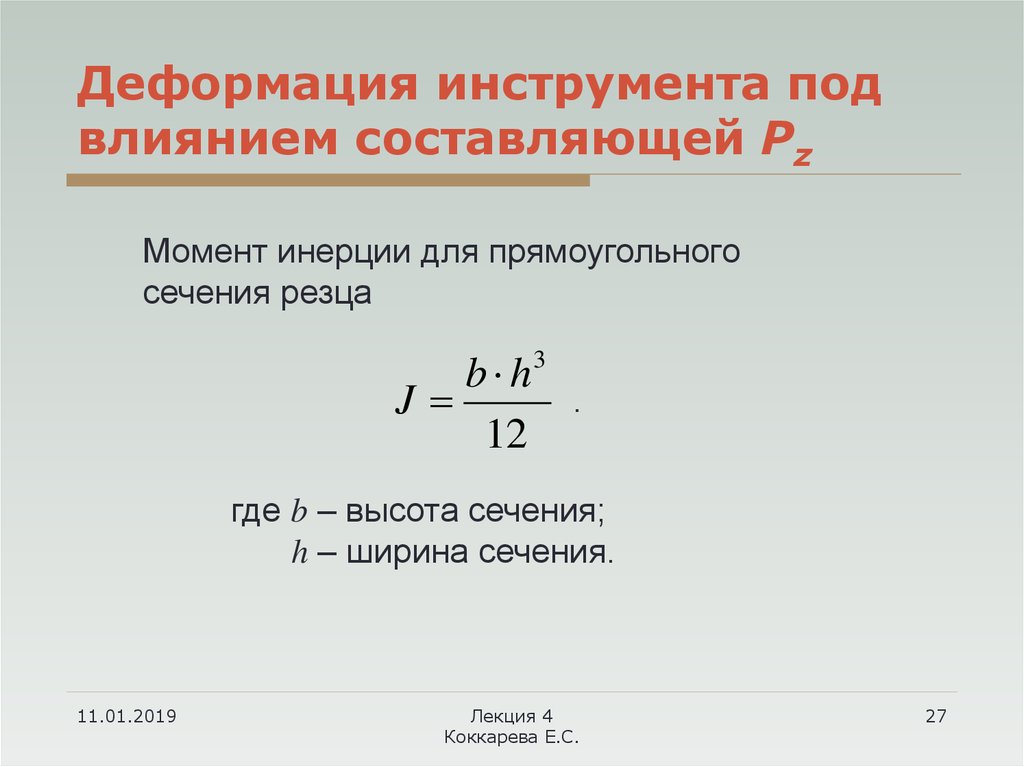

27. Деформация инструмента под влиянием составляющей Pz

Момент инерции для прямоугольногосечения резца

b h

.

J=

12

3

где b – высота сечения;

h – ширина сечения.

11.01.2019

Лекция 4

Коккарева Е.С.

27

28. Деформация инструмента под влиянием составляющей Pz

Максимальный прогиб резца долженудовлетворять следующим условиям:

- для черновой обработки

Dz инстр 0,1 мм.

- для чистовой обработки

Dz инстр 0,05 мм.

11.01.2019

Лекция 4

Коккарева Е.С.

28

29. Пути снижения погрешности Δу

ПУТИ СНИЖЕНИЯПОГРЕШНОСТИ ΔУ

11.01.2019

Лекция 4

Коккарева Е.С.

29

30. Пути снижения погрешности от деформации технологической системы Δу

При чистовой обработке заготовок,чтобы избежать накопления

погрешностей формы,

необходимо с каждым проходом

уменьшать снимаемый припуск.

11.01.2019

Лекция 4

Коккарева Е.С.

30

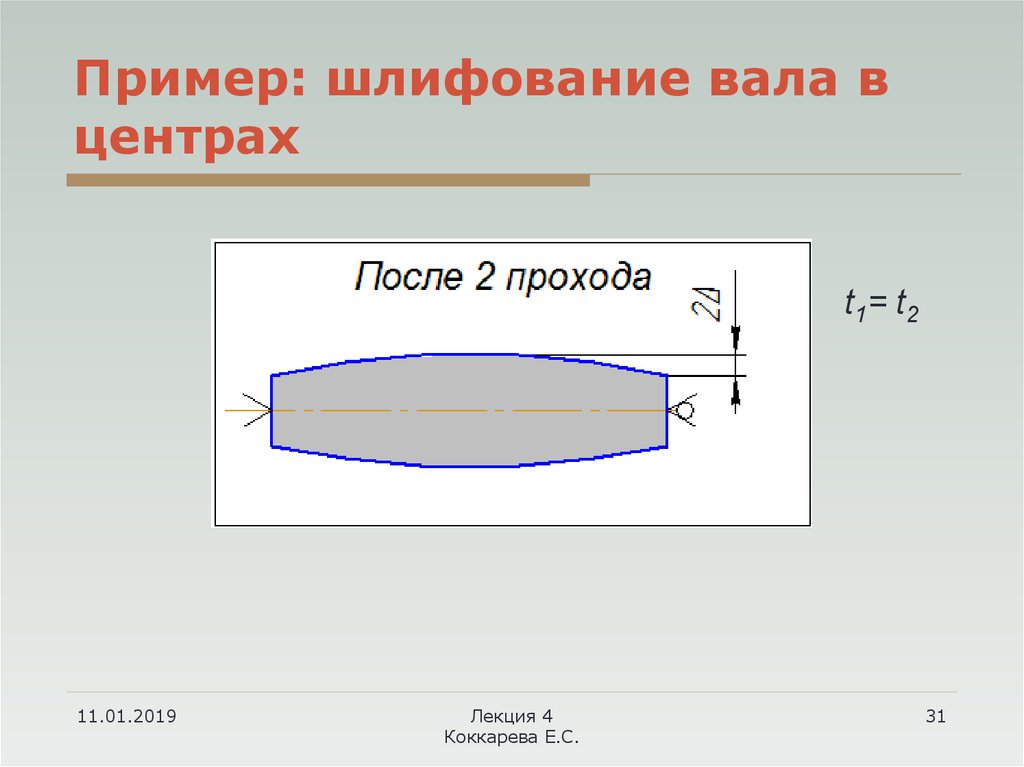

31. Пример: шлифование вала в центрах

t 1= t 211.01.2019

Лекция 4

Коккарева Е.С.

31

32. Пути снижения погрешности от деформации технологической системы Δу

Для повышения точности обработкинеобходимо увеличивать жесткость

технологической системы, именно

станка;

заготовки;

инструмента.

11.01.2019

Лекция 4

Коккарева Е.С.

32

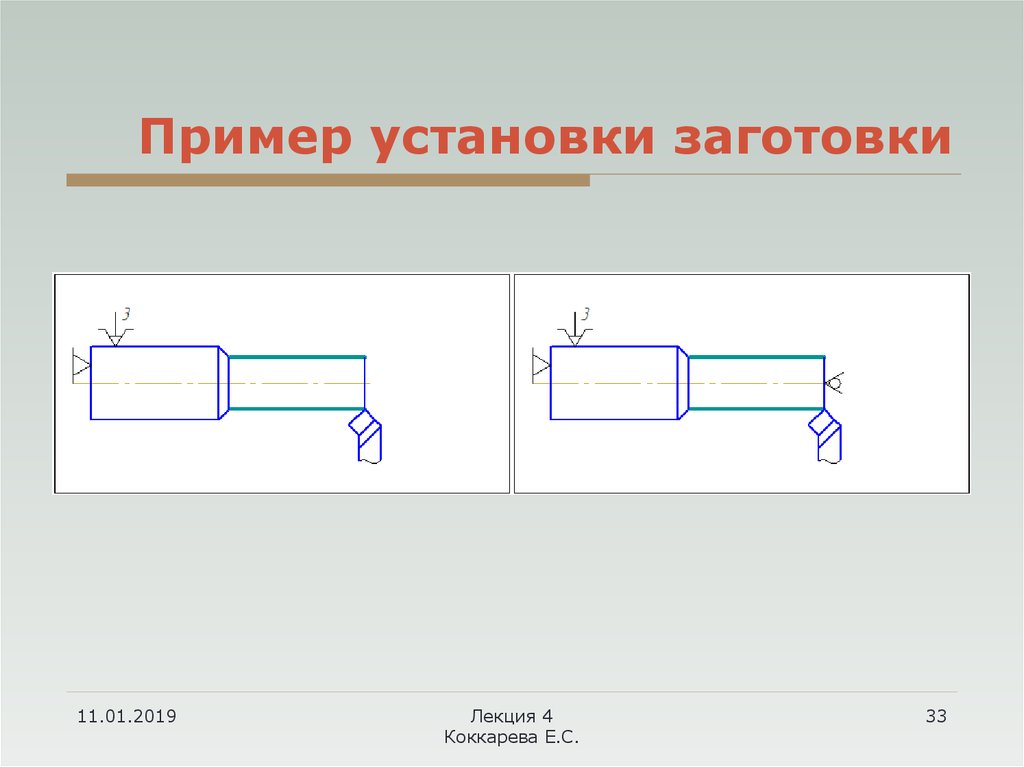

33. Пример установки заготовки

11.01.2019Лекция 4

Коккарева Е.С.

33

34. Пример установки заготовки

11.01.2019Лекция 4

Коккарева Е.С.

34

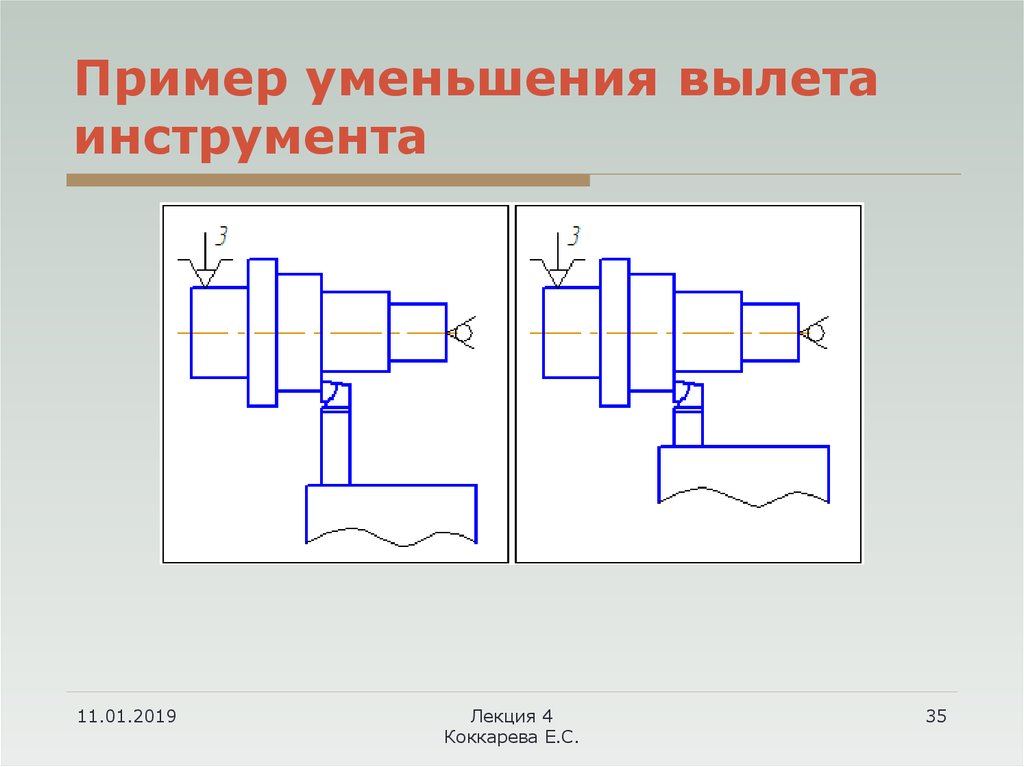

35. Пример уменьшения вылета инструмента

11.01.2019Лекция 4

Коккарева Е.С.

35

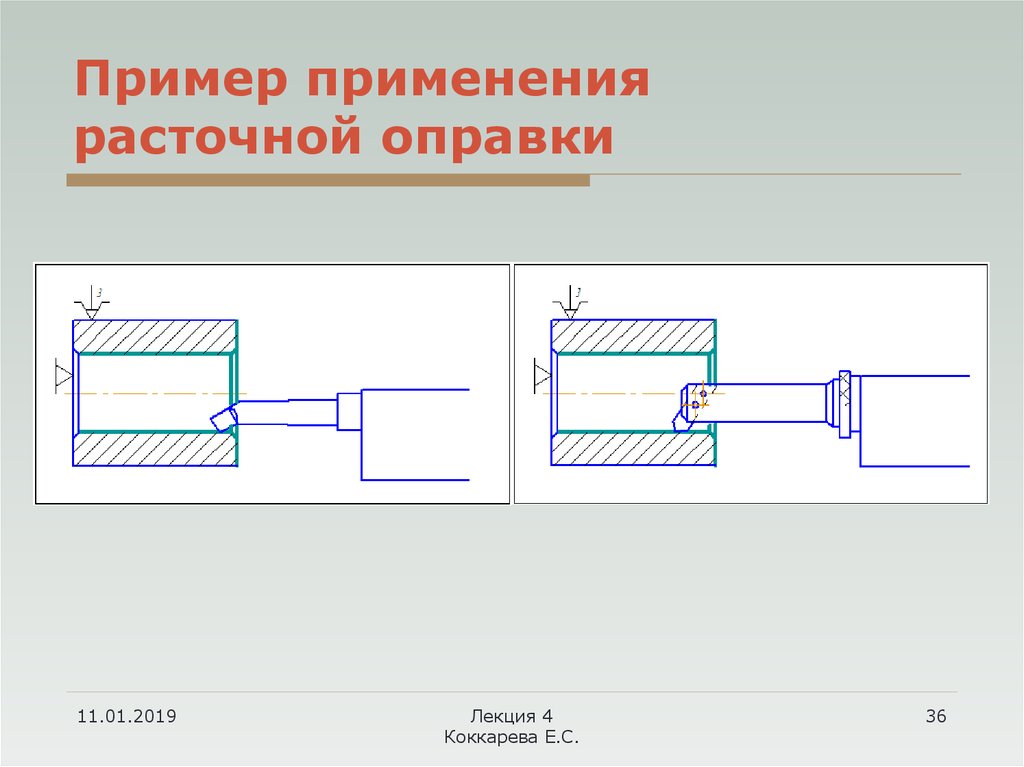

36. Пример применения расточной оправки

11.01.2019Лекция 4

Коккарева Е.С.

36

37. Пути снижения погрешности от деформации технологической системы Δу

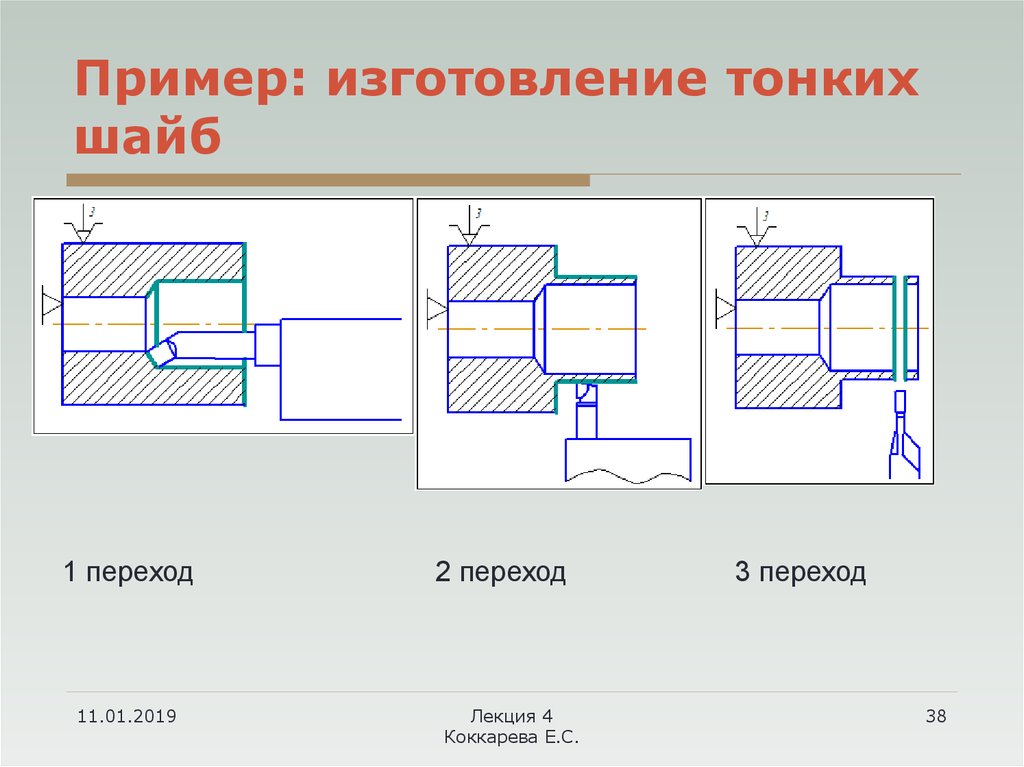

Последовательность обработкидолжна быть такой,

чтобы раньше времени не

ослаблять заготовку

11.01.2019

Лекция 4

Коккарева Е.С.

37

38. Пример: изготовление тонких шайб

1 переход11.01.2019

2 переход

Лекция 4

Коккарева Е.С.

3 переход

38

39. Влияние колебаний технологической системы на точность обработки

ВЛИЯНИЕ КОЛЕБАНИЙТЕХНОЛОГИЧЕСКОЙ

СИСТЕМЫ НА ТОЧНОСТЬ

ОБРАБОТКИ

11.01.2019

Лекция 4

Коккарева Е.С.

39

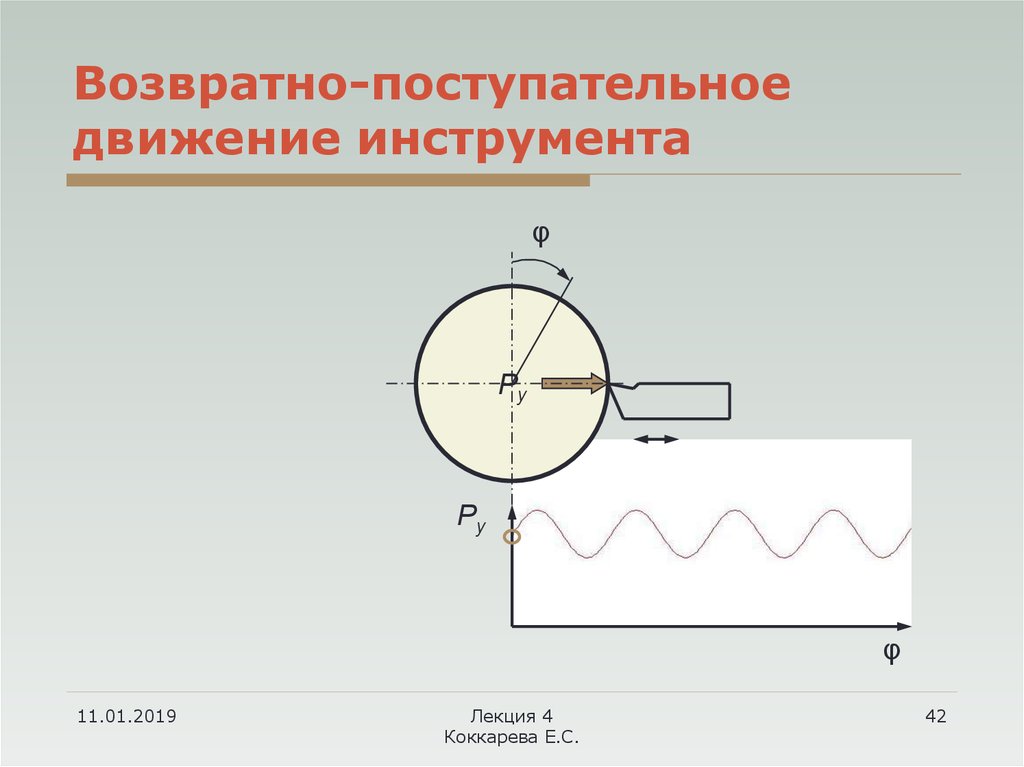

40. Влияние колебаний технологической системы на точность обработки

Технологическая система является замкнутойупругой динамической системой

При обработке деталей резанием элементы

технологической системы совершают

колебания с определенной частотой и

амплитудой.

Колебания оказывают отрицательное

действие на точность обработки, т.к.

инструмент совершает возвратнопоступательное движение по направлению

действия составляющей силы резания Py

11.01.2019

Лекция 4

Коккарева Е.С.

40

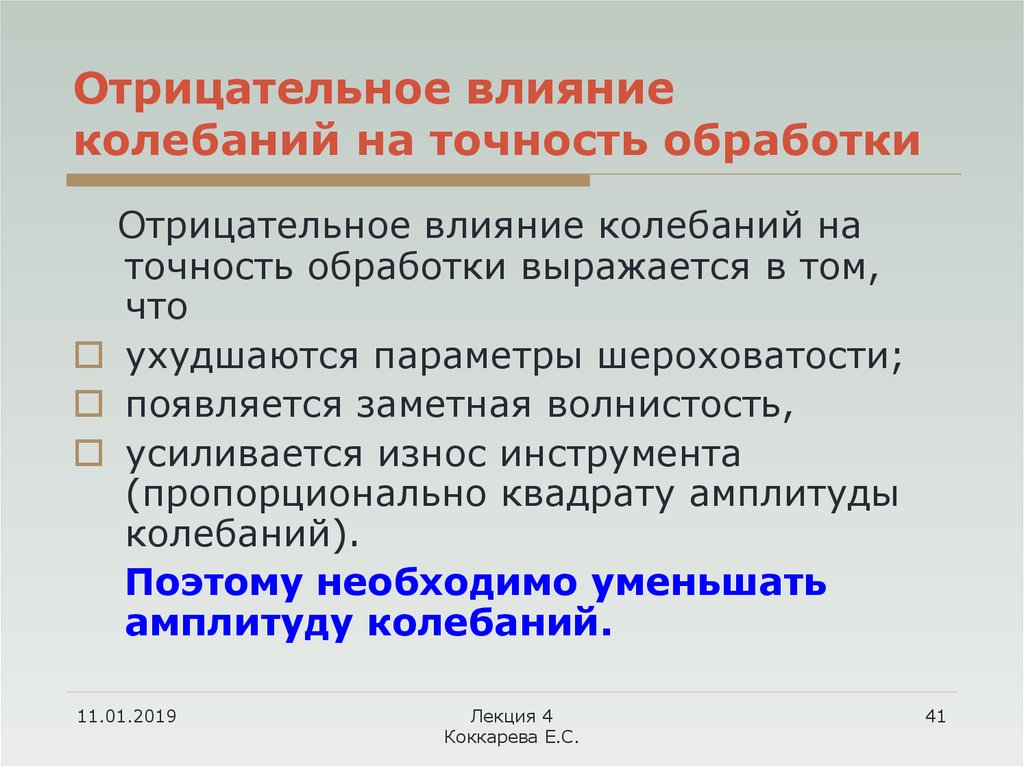

41. Отрицательное влияние колебаний на точность обработки

Отрицательное влияние колебаний наточность обработки выражается в том,

что

ухудшаются параметры шероховатости;

появляется заметная волнистость,

усиливается износ инструмента

(пропорционально квадрату амплитуды

колебаний).

Поэтому необходимо уменьшать

амплитуду колебаний.

11.01.2019

Лекция 4

Коккарева Е.С.

41

42.

Возвратно-поступательноедвижение инструмента

φ

Py

Py

φ

11.01.2019

Лекция 4

Коккарева Е.С.

42

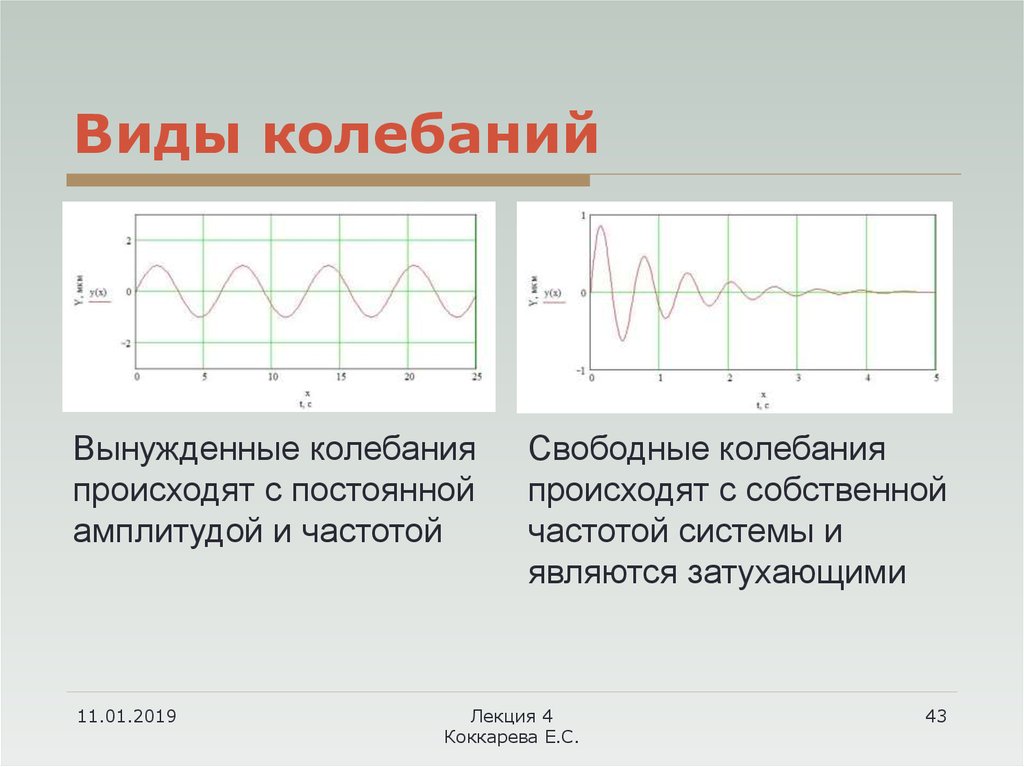

43. Виды колебаний

Вынужденные колебанияпроисходят с постоянной

амплитудой и частотой

11.01.2019

Свободные колебания

происходят с собственной

частотой системы и

являются затухающими

Лекция 4

Коккарева Е.С.

43

44. Вынужденные колебания технологической системы

Источником вынужденных колебаний являетсявращение шпинделя станка с определенной частотой.

Частота вынужденных колебаний станка

n

fв =

60

, Гц,

где n – частота вращения шпинделя, об/мин.

Для

самых

распространенных

режимов

обработки металлов n = 300…1000 об/мин, что

соответствует частоте f в= 5…15 Гц.

11.01.2019

Лекция 4

Коккарева Е.С.

44

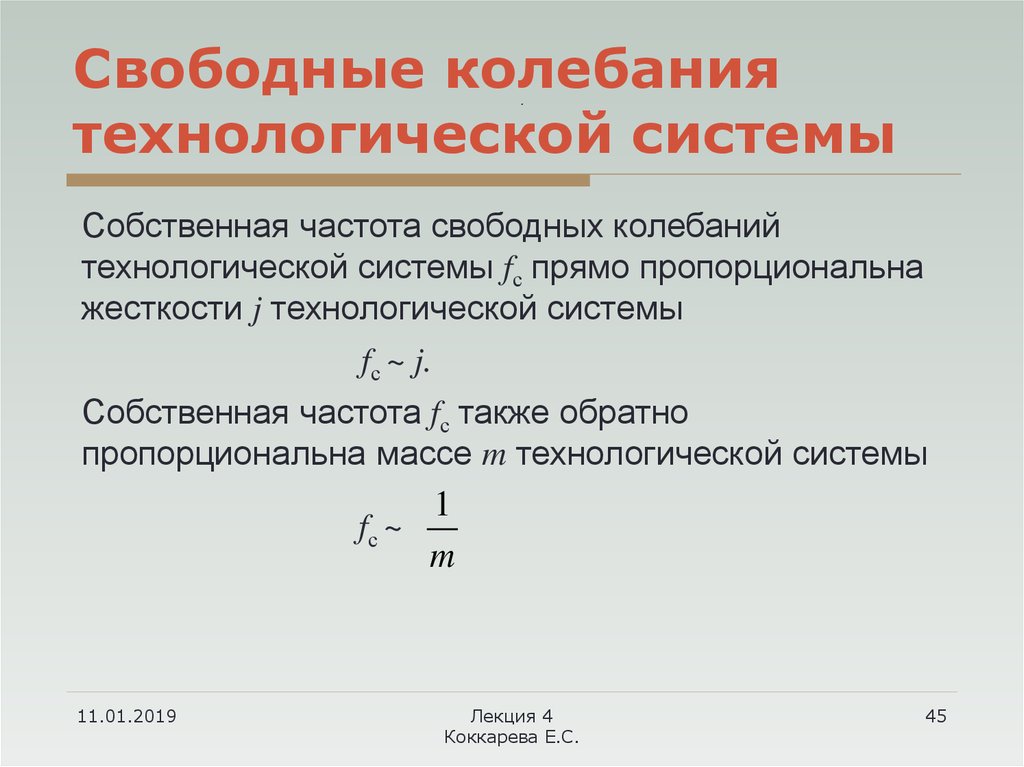

45. Свободные колебания технологической системы

.Собственная частота свободных колебаний

технологической системы fс прямо пропорциональна

жесткости j технологической системы

fс ~ j.

Собственная частота fс также обратно

пропорциональна массе m технологической системы

1

fс ~

m

11.01.2019

Лекция 4

Коккарева Е.С.

45

46. Свободные колебания технологической системы

.Технологическая система – сложная система.

Она имеет несколько собственных частот,

соответствующих основным ее элементам (станку,

приспособлению, заготовке, инструменту)

К примеру:

Колебания узлов станка происходят с

fс= 10…100 Гц.

Колебания режущего инструмента происходят с

fс= 1500…4000 Гц.

11.01.2019

Лекция 4

Коккарева Е.С.

46

47. Определение автоколебаний

Автоколебания - это самовозбуждающиесяколебания с частотой,

близкой к одной из собственных частот

системы,

вызываемые самим процессом резания.

Отличительная особеность автоколебаний

– они возникают после касания заготовки

инструментом, после отвода инструмента

сразу исчезают.

11.01.2019

Лекция 4

Коккарева Е.С.

47

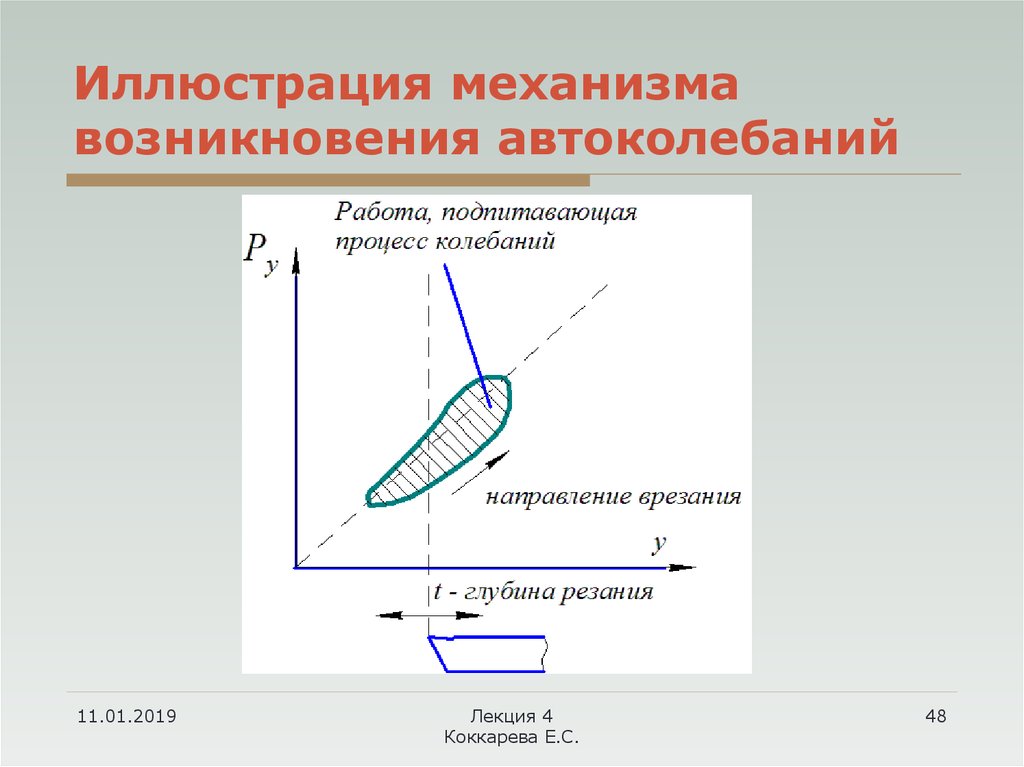

48. Иллюстрация механизма возникновения автоколебаний

11.01.2019Лекция 4

Коккарева Е.С.

48

49. Борьба с вредными последствиями автоколебаниий

Борьба с автоколебаниями сводится кснижению их амплитуды до

безопасного уровня.

Радикальные средства борьбы с

автоколебаниями это:

- увеличение жесткости самого

слабого элемента технологической

системы;

- применение демпферов.

11.01.2019

Лекция 4

Коккарева Е.С.

49

50. Борьба с вредными последствиями автоколебаниий

В небольших пределах можно уменьшитьамплитуду колебаний за счет изменения

режимов резания:

-

увеличением скорости резания V;

- уменьшением глубины резания t;

- увеличением подачи s;

- увеличением главного угла в плане резца

φ до 70-80˚.

- применением смазочно-охлаждающей

жидкости.

11.01.2019

Лекция 4

Коккарева Е.С.

50

industry

industry