Similar presentations:

Збір та підготовка газу

1.

На території України багато газових родовищпереходять або вже перейшли в останню третю стадію

експлуатації, для якої характерним є постійне падіння тиску

і обсягів видобутку природного газу.

Не дивлячись на те, що на таких родовищах є ще значна кількість природного газу, подати його споживачам без

відповідного додаткового обладнання, яким є компресорні

установки, – не можливо.

Тому актуальним є питання аналізу існуючих схем

систем збору та підготовки продукції газових свердловин,

місця компресорних установок в їх складі та розроблення

рекомендацій щодо вибору компресорів з максимальною

відповідністю наявним умовам експлуатації.

2. Особливості збору та підготовки газу

Як відомо, в перші роки розвитку газової промисловості вводилися вексплуатацію газові родовища, в газах яких не містилися важкі вуглеводні або

кількість їх була незначна.

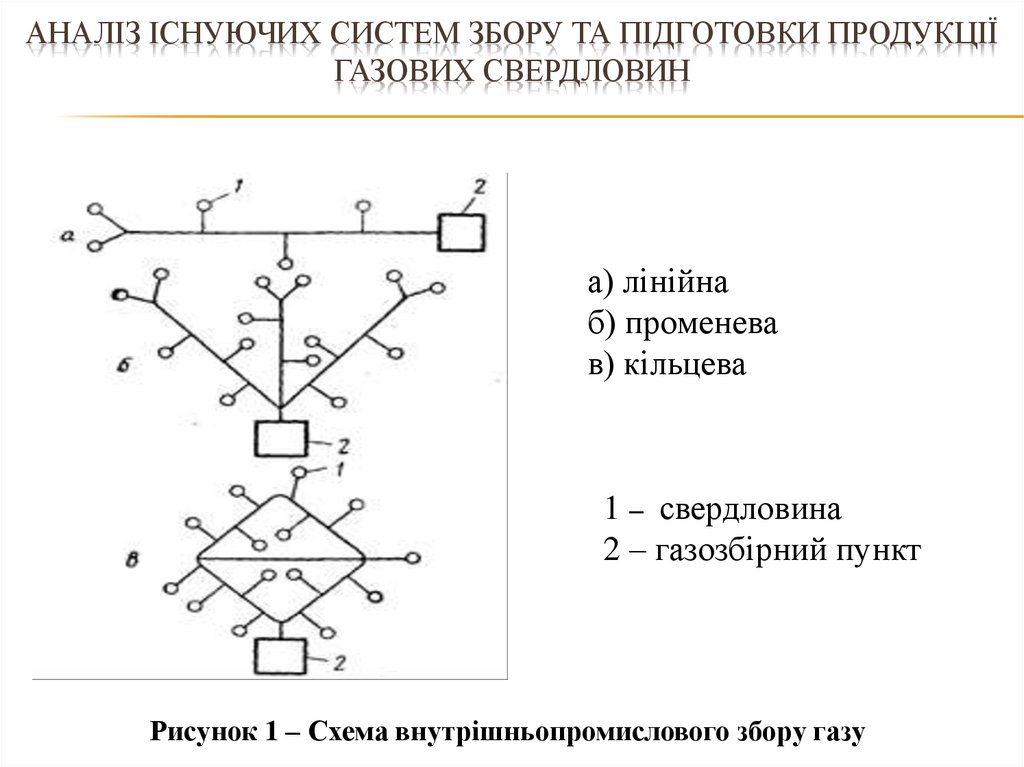

Були прийняті три схеми для системи

внутрішньопромислового збору газу (рис. 1). Суть цих схем полягає в

наступному: кожна свердловина має свій комплекс споруд, призначених для

очищення газу від механічних домішок, рідини і запобігання гідратоутворення

(сепаратори, конденсатозбірники, установки для подачі метанолу і так далі), від

присвердловинних споруд газ по шлейфах прямує в загальний газозбірний

колектор і далі через один або декілька промислових газорозподільних пунктів

в магістральний газопровід. Якщо в газі міститься вуглеводневий конденсат, від

присвердловинних споруд паралельно газозбірним мережам прокладаються

конденсатозбірні трубопроводи.

Назви схем на рисунку 1 відображають конфігурації газозбірних

колекторів. Форма газозбірного колектора залежить від розміщення свердловин,

кількості продуктивних пластів, їх характеристики і прийнятої схеми

регулювання, способу обробки та обліку газу. Якщо газозбірний колектор є

однією лінією, схему збору газу називають лінійною, вона застосовується при

розробці витягнутих газоносних площ невеликим числом (2–3) рядів

свердловин. Коли ж газозбірні колектори сходяться в одному місці у вигляді

променів, схема називається променевою. Ця схема застосовується при

значному числі свердловин, розміщених на великій площі. При кільцевій схемі

газозбірний колектор огинає газоносну площу. Така схема застосовується в тих

же випадках, що і променева.

3.

АНАЛІЗ ІСНУЮЧИХ СИСТЕМ ЗБОРУ ТА ПІДГОТОВКИ ПРОДУКЦІЇГАЗОВИХ СВЕРДЛОВИН

а) лінійна

б) променева

в) кільцева

1 – свердловина

2 – газозбірний пункт

Рисунок 1 – Схема внутрішньопромислового збору газу

4.

НЕДОЛІКИ ДАНОЇ СХЕМИВНУТРІШНЬОПРОМИСЛОВОГО

ЗБОРУ ГАЗУ

– велике число устаткування і апаратів, розміщених по всьому промислу;

– кожна свердловина, що є самостійним пунктом виміру і очищення газу,

вимагає постійного і висококваліфікованого обслуговування;

– сумарні втрати газу по промислу досягають істотних величин;

– ускладнюється система водо-теплопостачання, доставки реагентів, що

призводить до значної перевитрати останніх;

– недосконалість з точки зору техніки безпеки і дотримання

протипожежних заходів;

– розосередженість будівельних об'єктів.

Вказані недоліки стали причиною створення вдосконаленої системи

внутрішньопромислового збору газу, яка називається груповою системою

збору (рис. 2). Ця система дозволяє здійснювати облік і сепарацію газу на

газозбірному пункті (ГЗП), який розміщується в центрі групи свердловин.

Газозбірні пункти підключаються до загальнопромислового колектора, і

газ по ньому поступає на промисловий газозбірний пункт (ПГЗП) або

головні споруди (ГС). Головна споруда залежно від напряму потоку газу до

споживача може бути поєднана з одним з газозбірних пунктів.

5.

ВДОСКОНАЛЕНА СИСТЕМАВНУТРІШНЬОПРОМИСЛОВОГО ЗБОРУ

ГАЗУ

1 – свердловина

2 – шлейф

3 – газозбірний

колектор

4 – газозбірний

колектор

ГЗП – газозбірний

пункт

ГС – головні споруди

Рисунок 2 – Групова схема промислового збору газу і конденсату

6.

На більшості газових і газоконденсатних родовищ впровадженагрупова система збору газу. Перевага цієї системи була доведена на досвіді

експлуатації Шебелинського газоконденсатного родовища. На цьому

родовищі спочатку кожна свердловина облаштовувалася як самостійний

об'єкт, на якому проводилася первинна обробка газу перед подачею його в

газозбірний колектор, а згодом була проведена реконструкція, і свердловини

підключалися до газозбірних пунктів.

Після реконструкції число обслуговуючого персоналу скоротилося в 3–

6 разів. При цьому значно покращала якість підготовки газу до транспорту

за рахунок впровадження досконалішої техніки і технології.

Число газозбірних пунктів на родовищі залежить від розмірів

газоносної площі і може коливатися в дуже широких межах – від 1 до 25

(Шебелинка) і більше. При великій кількості газозбірних пунктів число

загальнопромислових газозбірних колекторів може бути більше одного. В

цьому випадку колектори сходяться у вигляді променів в одному пункті – на

промисловому газозбірному пункті (ПГСП) або головній споруді (ГС).

Якщо потоки газу до споживачів розподіляються по протилежних напрямах,

то число головних споруд може відповідати числу напрямів. Число

свердловин, що підключаються до газозбірного пункту, залежить від сітки

розміщення свердловин на газоносній площі і від їх дебітів. Як правило, це

число не перевищує 10–12.

7.

При облаштуванні родовищ можливі дві системи збору і промисловоїобробки газу і вуглеводневого конденсату: децентралізована і централізована.

Система називається децентралізованою, якщо кінцева підготовка газу

здійснюється на газозбірних пунктах. В цьому випадку газозбірний пункт є

комплексом споруд із завершеним циклом промислової обробки газу і

вуглеводневого конденсату, включаючи допоміжні об'єкти.

При централізованій системі на газозбірних пунктах здійснюються лише

збір і первинна сепарація газу. Кінцева підготовка його, а також підготовка

вуглеводневого конденсату до подальшого транспорту здійснюється на

головних спорудах. При використанні централізованої системи з метою

збереження тиску газу і використання його для обробки останнього на

газоконденсатних родовищах передбачається високонапірна схема збору газу.

Не залежно від схеми збору та підготовки продукції газових свердловин

на вона підлягає транспортуванню до споживача. Вирішальним фактором при

вирішенні питання транспортування є значення тиску газу на виході із системи

збору. Тому наявний в системі збору газ може мати різне використання і

способи транспортування в конкретні пункти призначення. Так газ з низьким

тиском на виході із системи збору може використовуватися на власні потреби

видобувного підприємства або споживачів розташованих в безпосередній

близькості. Газ середнього тиску може транспортуватися до більш віддалених

споживачів або на дотискні компресорні станції розташовані на незначній

відстані з метою подальшого направлення в магістральні газопроводи. Газ

високого тиску може транспортуватися на значні відстані безпосередньо до

споживачів або під власним тиском бути поданим у магістральний газопровід.

8. Способи підготовки газу

У світовій практиці видобутку газу з газоконденсатних родовищпоширено три способи підготовки (обробки) газу на промислах.

Низькотемпературна сепарація (НТС) – отримання низьких температур

в результаті дроселювання газу високого тиску або за допомогою установок

штучного холоду.

Абсорбція – вилучення рідких вуглеводнів і води рідинами, що

поглинаються (маслами, гліколями).

Адсорбція – вилучення рідких вуглеводнів і води твердими

поглиначами, у тому числі і на установках короткого циклу.

Вибір методу повинен визначатися перш за все:

– складом і об'ємом вуглеводневої суміші, що добувається;

– умовами, при яких газ поступає на установку обробки;

– вимогами якості товарного газу і ін.

Найширше застосовується в практиці промислової обробки газу

низькотемпературний спосіб розділення газів.

Цей спосіб лежить в основі технологічного процесу установок

низькотемпературної сепарації газу.

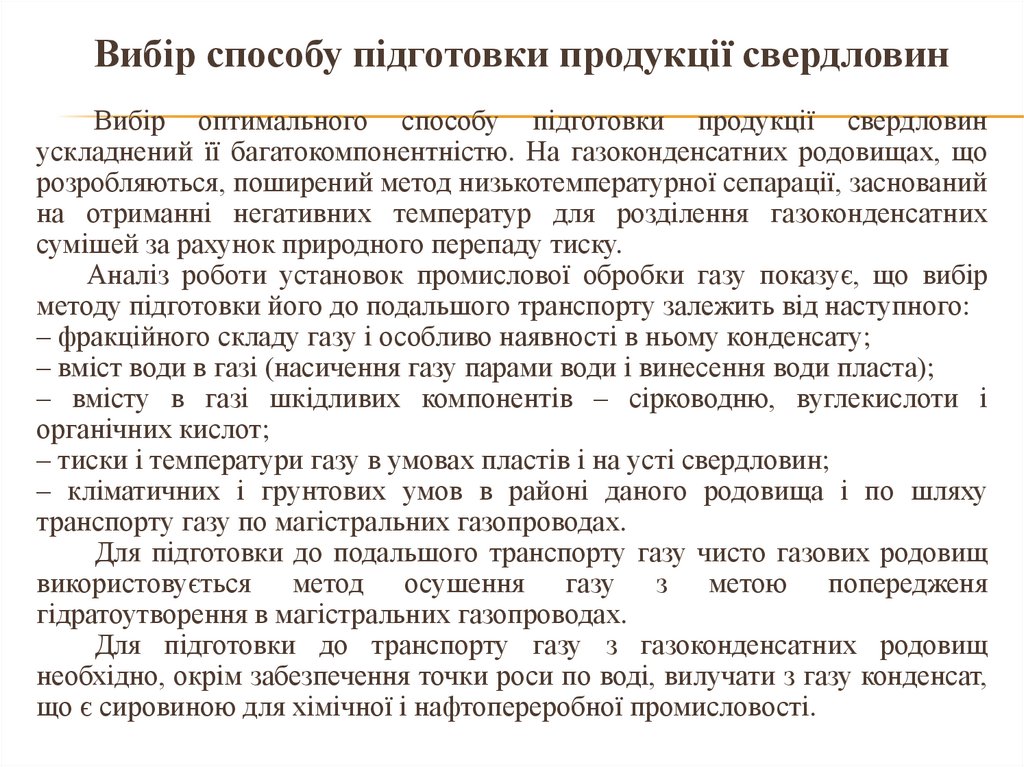

9. Вибір способу підготовки продукції свердловин

Вибір оптимального способу підготовки продукції свердловинускладнений її багатокомпонентністю. На газоконденсатних родовищах, що

розробляються, поширений метод низькотемпературної сепарації, заснований

на отриманні негативних температур для розділення газоконденсатних

сумішей за рахунок природного перепаду тиску.

Аналіз роботи установок промислової обробки газу показує, що вибір

методу підготовки його до подальшого транспорту залежить від наступного:

– фракційного складу газу і особливо наявності в ньому конденсату;

– вміст води в газі (насичення газу парами води і винесення води пласта);

– вмісту в газі шкідливих компонентів – сірководню, вуглекислоти і

органічних кислот;

– тиски і температури газу в умовах пластів і на усті свердловин;

– кліматичних і грунтових умов в районі даного родовища і по шляху

транспорту газу по магістральних газопроводах.

Для підготовки до подальшого транспорту газу чисто газових родовищ

використовується метод осушення газу з метою попередженя

гідратоутворення в магістральних газопроводах.

Для підготовки до транспорту газу з газоконденсатних родовищ

необхідно, окрім забезпечення точки роси по воді, вилучати з газу конденсат,

що є сировиною для хімічної і нафтопереробної промисловості.

10.

Вибір способу промислової підготовки газу до транспорту здійснюєтьсятаким чином:

– на чисто газових родовищах, де підготовка газу полягає в осушенні його,

можна застосовувати абсорбційні або адсорбційні способи. Причому останній

використовується переважно у тому випадку, коли, за умовами транспорту, газ

повинен мати точку роси по воді нижче мінус 25°;

– для газоконденсатних родовищ, в продукції яких міститься не більше 100

см3/м3 газу вуглеводневого конденсату, застосовується низькотемпературна

сепарація з інжекцією 70 – 85% гліколю або з попереднім осушенням газу;

– для збільшення вилучення конденсату з продукції свердловин в період

падаючого видобутку, а отже, зниження точки роси по вуглеводнях, потрібне

введення сторонніх джерел холоду або вживання абсорбції в потоці з

використанням вуглеводневого сорбенту (конденсат або продукти його

переробки);

– для газоконденсатних родовищ, в газі яких вміст вуглеводневого конденсату

більше 100 см3/м3 газу, застосовується низькотемпературна абсорбція з

використанням вуглеводневого конденсату як сорбент. Осушення газу

здійснюється або шляхом уприскування гліколю в потік, або на сорбційних

установках;

– на газових і газоконденсатних родовищах, в газі яких міститься сірководень,

методи промислової підготовки газу відрізняються від наведених вище тим, що

газ заздалегідь очищається від сірководню.

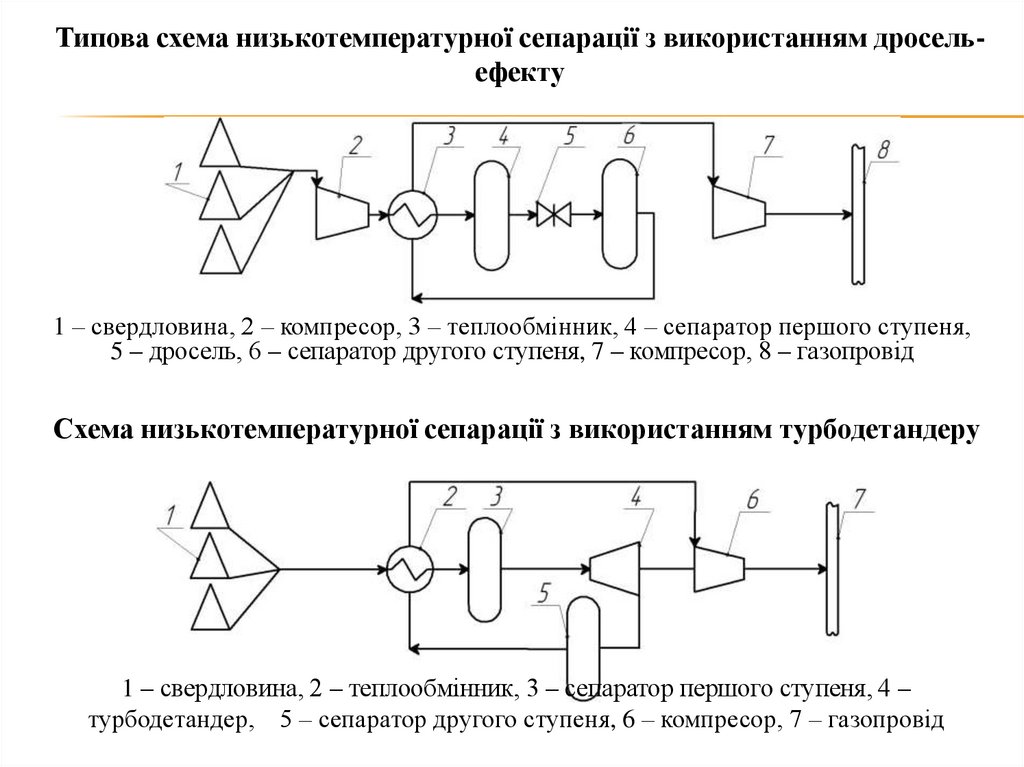

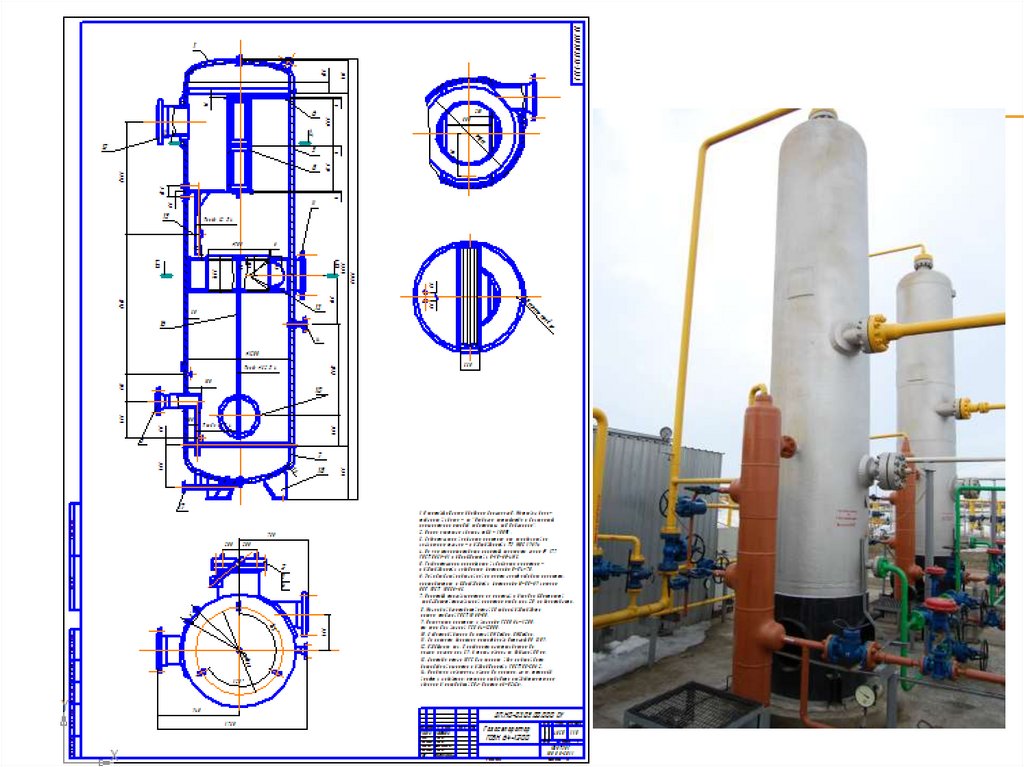

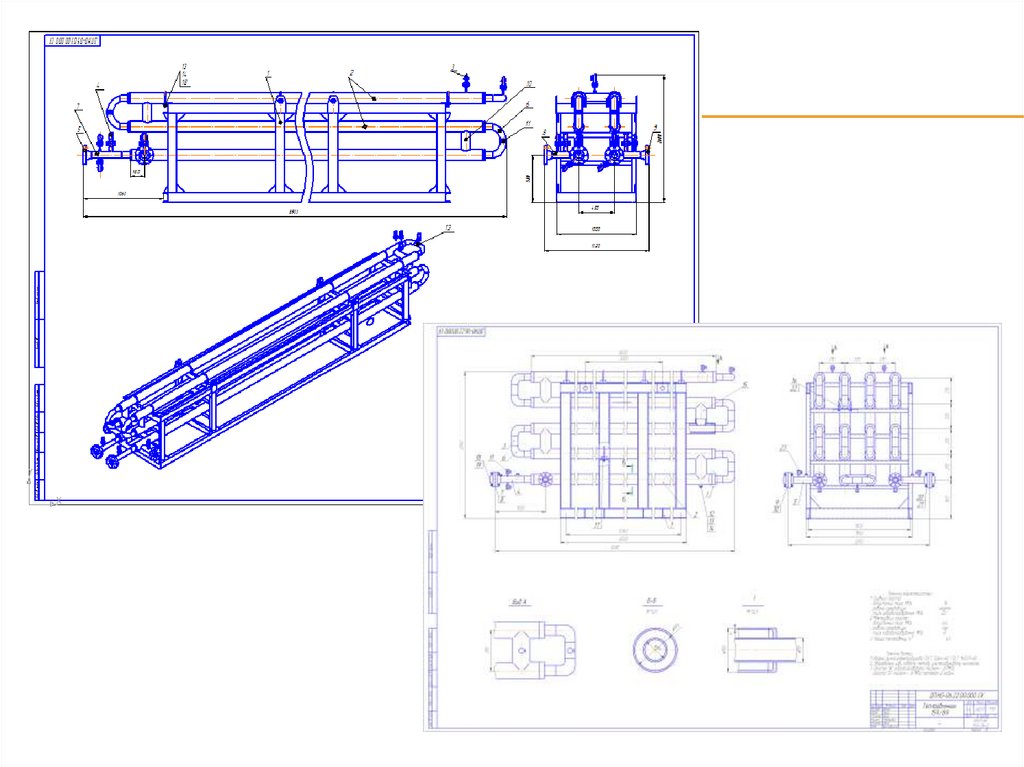

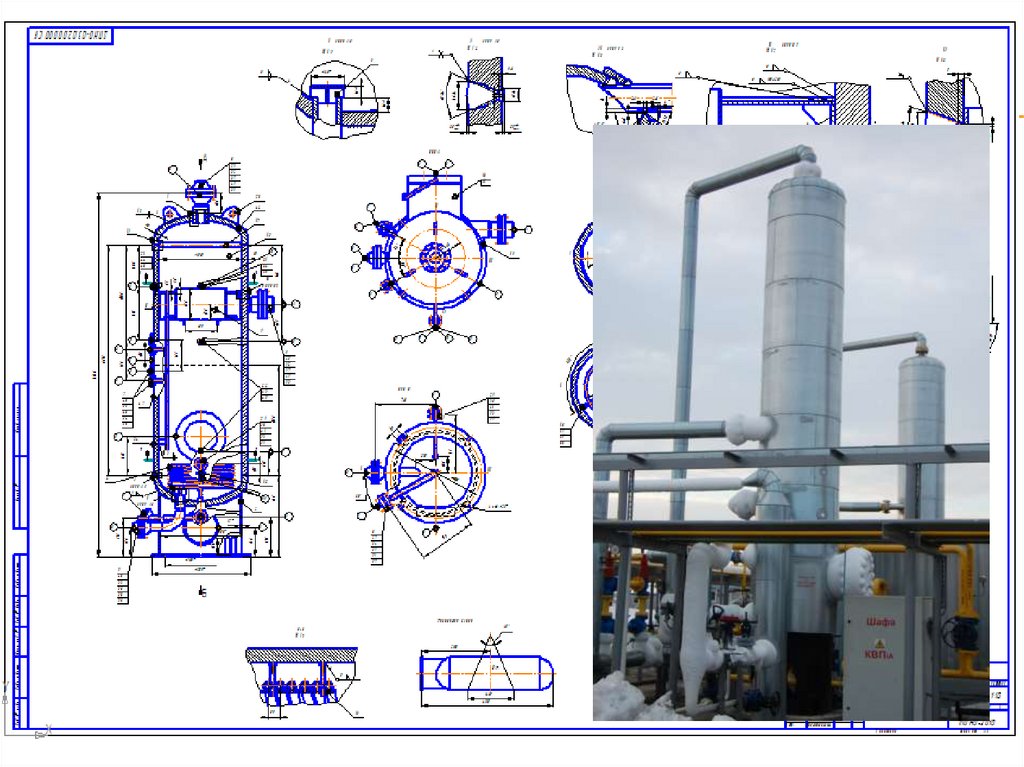

11. Типова схема низькотемпературної сепарації з використанням дросель-ефекту

Типова схема низькотемпературної сепарації з використанням дросельефекту1 – свердловина, 2 – компресор, 3 – теплообмінник, 4 – сепаратор першого ступеня,

5 – дросель, 6 – сепаратор другого ступеня, 7 – компресор, 8 – газопровід

Схема низькотемпературної сепарації з використанням турбодетандеру

1 – свердловина, 2 – теплообмінник, 3 – сепаратор першого ступеня, 4 –

турбодетандер, 5 – сепаратор другого ступеня, 6 – компресор, 7 – газопровід

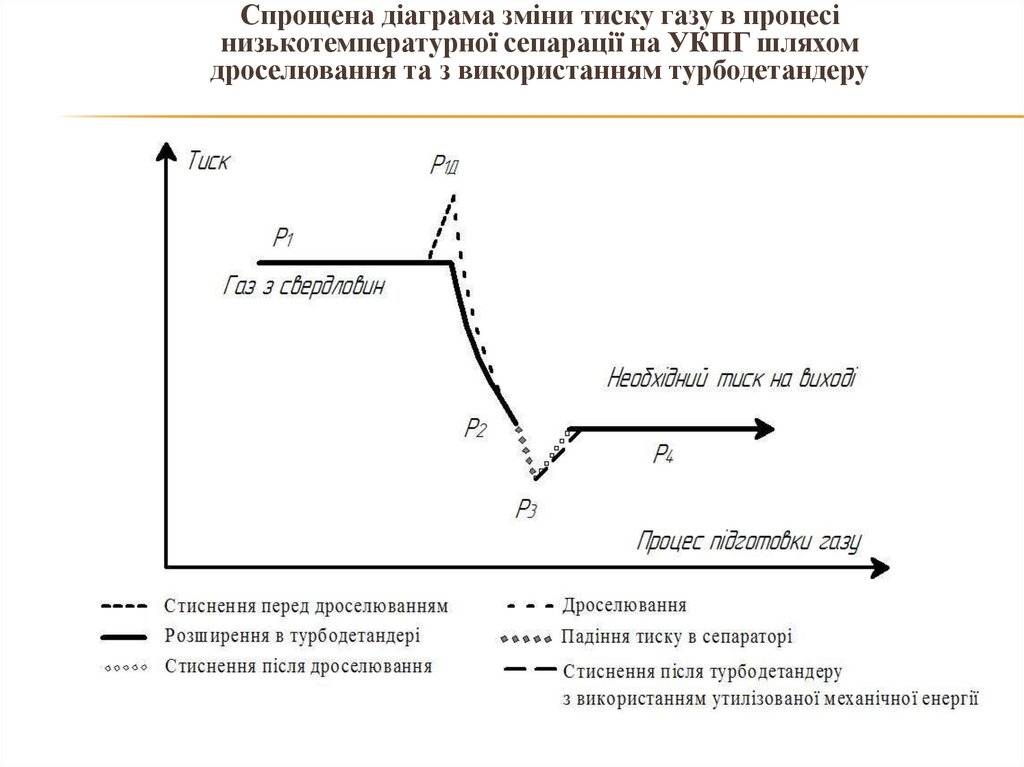

12.

Спрощена діаграма зміни тиску газу в процесінизькотемпературної сепарації на УКПГ шляхом

дроселювання та з використанням турбодетандеру

13.

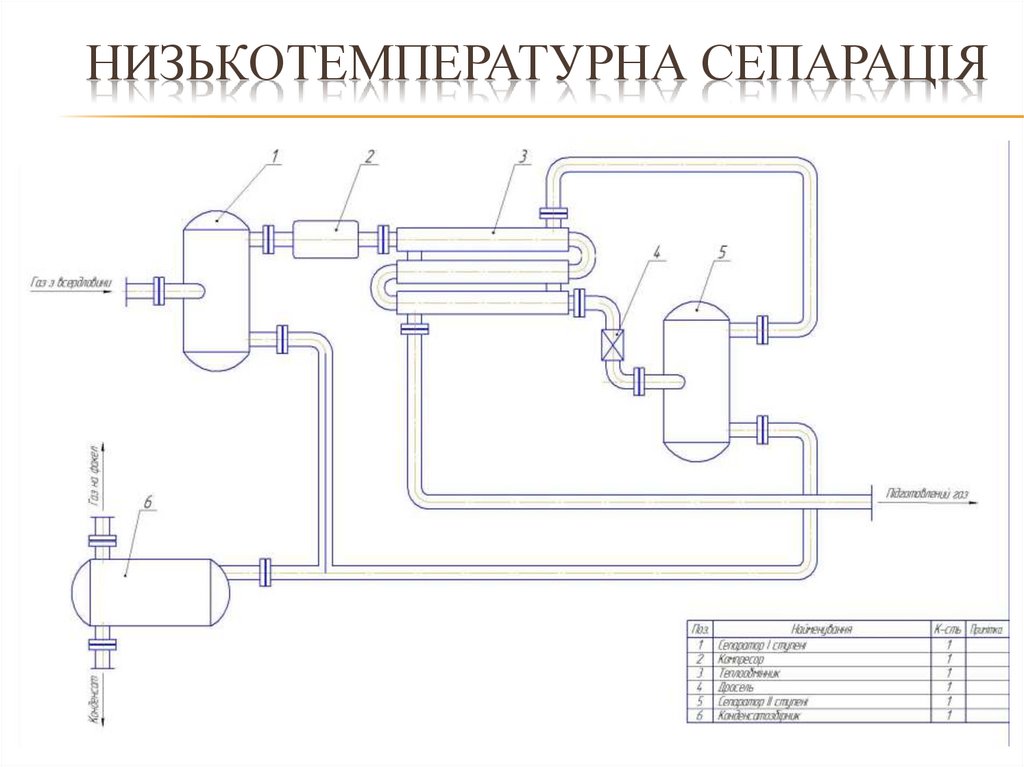

НИЗЬКОТЕМПЕРАТУРНА СЕПАРАЦІЯ14.

15.

16.

17.

18.

19.

20.

21.

22.

ПРИЗНАЧЕННЯ КОМПРЕСОРІВ УСИСТЕМІ ЗБОРУ І ПІДГОТОВКИ ГАЗУ

1 – компресори використовуються у складі дотискних

компресорних станцій з метою забезпечення подачі газу у

магістральні газопроводи

2 – при низьких устьових тисках шляхом використання

компресорів одночасно забезпечується реалізація процесу

низькотемпературної сепарації і подача газу у

магістральний газопровід

23.

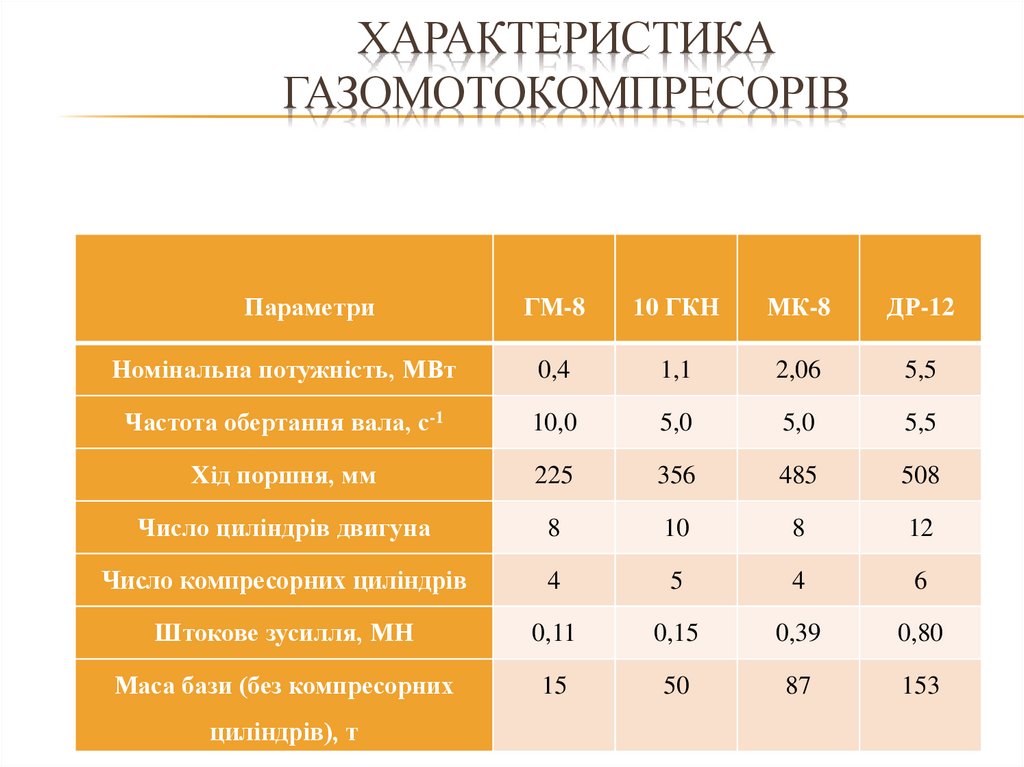

ХАРАКТЕРИСТИКАГАЗОМОТОКОМПРЕСОРІВ

Параметри

ГМ-8

10 ГКН

МК-8

ДР-12

Номінальна потужність, МВт

0,4

1,1

2,06

5,5

Частота обертання вала, с-1

10,0

5,0

5,0

5,5

Хід поршня, мм

225

356

485

508

Число циліндрів двигуна

8

10

8

12

Число компресорних циліндрів

4

5

4

6

Штокове зусилля, МН

0,11

0,15

0,39

0,80

Маса бази (без компресорних

15

50

87

153

циліндрів), т

24.

ПЕРЕВАГИ ГАЗОМОТОКОМПРЕСОРАo

o

o

o

o

Інтегральна конструкція забезпечує більш високу продуктивність за

рахунок об'єднання двигуна і компресора на одному колінвалі, що

виключає втрати в зубчастих передачах, ременях і муфтах;

Кількість переміщуваного газу в розрахунку на 1 к.с. більше, ніж у

конкурентних виробів завдяки меншій робочій швидкості і великим

площам перерізу клапанів циліндрів;

Значне зниження виробничих витрат. Витрати на періодичне ТО

зменшуються до 35% в порівнянні з аналогічними виробами;

Надзвичайно низький рівень викидів задовольняє встановленим

стандартам і не вимагає використання дорогих каталітичних

перетворювачів або складних систем управління;

Зниження початкових витрат у розрахунку на одну кінську силу за

рахунок підвищеної потужності компресора;

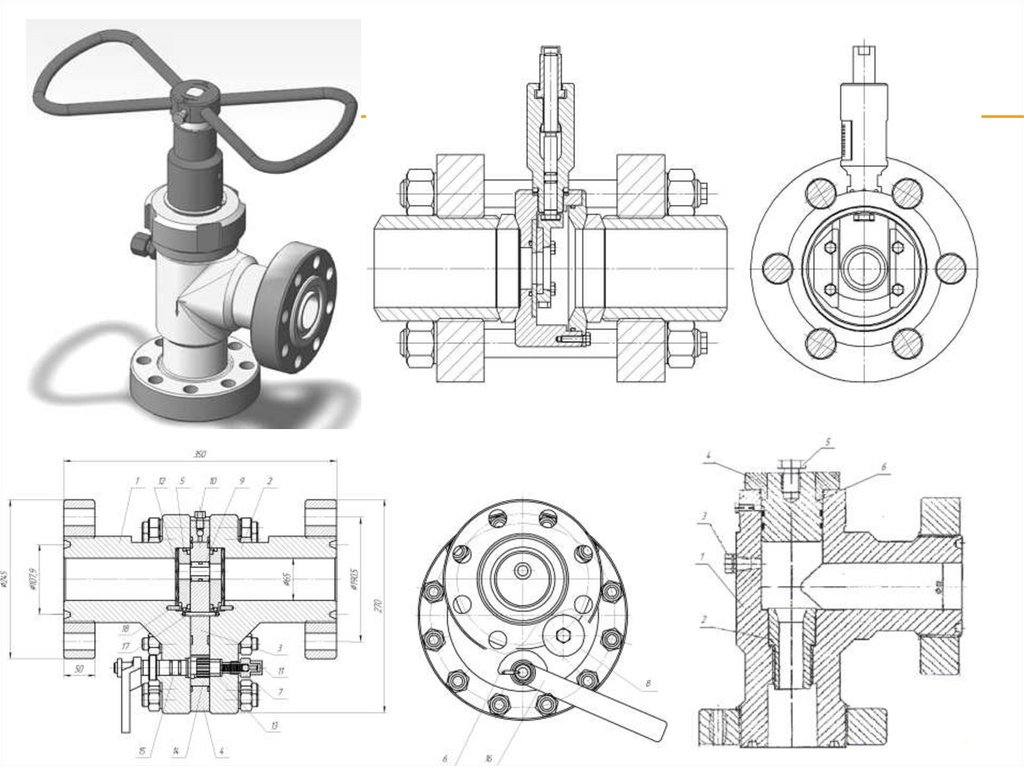

25. Компресор ajax 2803

Компресорajax 2803

industry

industry