Similar presentations:

Обогащение полезных ископаемых. Гранулометрический состав руды и продуктов обогащения. (Лекция 3)

1. Основы обогащения полезных ископаемых

Лекция №32. Гранулометрический состав руды и продуктов обогащения

•Для определения гранулометрического состава всей массы руды, состоящей из мелких частицразличных размеров и неправильной формы, проводят следующие анализы:

Ситовой ( < 44 мкм):

Седиментационный (44 - 5 мкм) Микроскопический (> 5 мкм)

3.

Ситовые анализы — это рассев материала на ситах или решетах с

отверстиями различной величины на классы крупности. При этом диаметр

зерна определяется размером отверстия, через которое оно проходит.

Ситовые анализы позволяют определять крупность частиц до 40 мкм

(минимальный размер отверстий применяемых сит).

Седиментационный (дисперсионный) анализ. При необходимости получения

гранулометрической характеристики материала мельче 40 мкм обычно

применяют

дисперсионный анализ, который основан на разделении

минеральных зерен различной крупности по их скорости падения в воде.

Микроскопический анализ проводится для изучения не только минерального

состава руды, но и для определения размера частиц с последующим

определением количества и характера сростков полезных минералов между

собой и с минералами пустой породы. Микроскопический анализ различных

классов крупности позволяет определять крупность прорастания и количество

сростков в каждом классе крупности, что дает возможность характеризовать

эффективность некоторых процессов, например измельчения и флотации.

4. Гранулометрический состав руды и продуктов обогащения

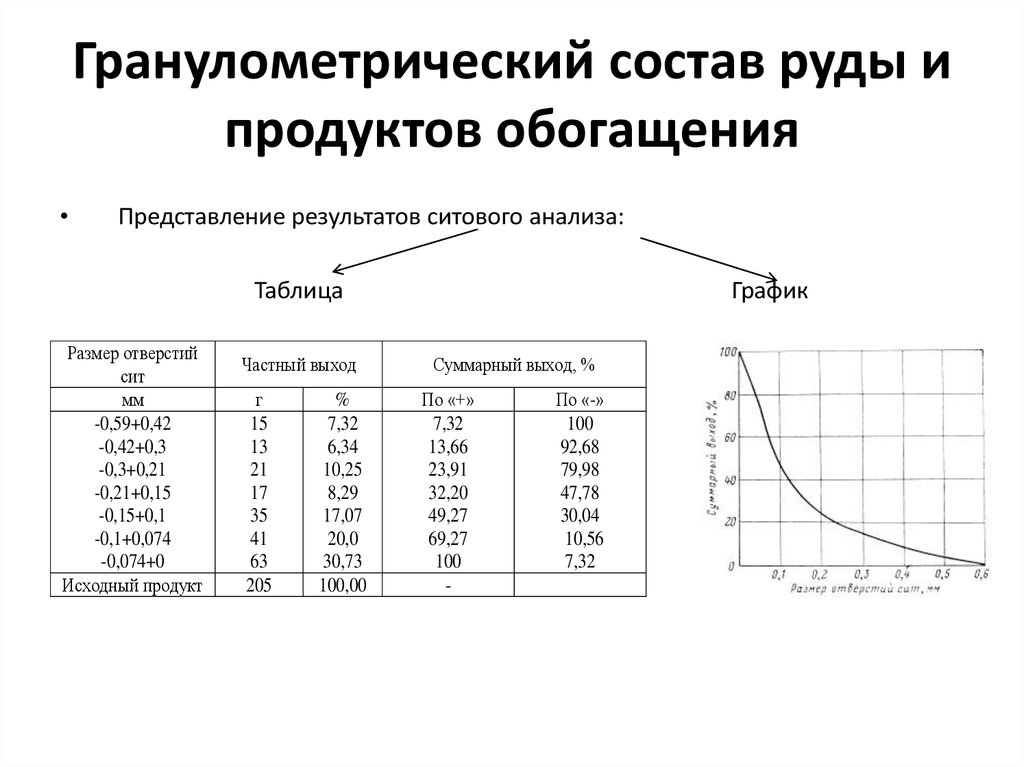

Представление результатов ситового анализа:

Таблица

Размер отверстий

сит

мм

-0,59+0,42

-0,42+0,3

-0,3+0,21

-0,21+0,15

-0,15+0,1

-0,1+0,074

-0,074+0

Исходный продукт

Частный выход

г

15

13

21

17

35

41

63

205

%

7,32

6,34

10,25

8,29

17,07

20,0

30,73

100,00

График

Суммарный выход, %

По «+»

7,32

13,66

23,91

32,20

49,27

69,27

100

-

По «-»

100

92,68

79,98

47,78

30,04

10,56

7,32

5. Гранулометрический состав руды и продуктов обогащения

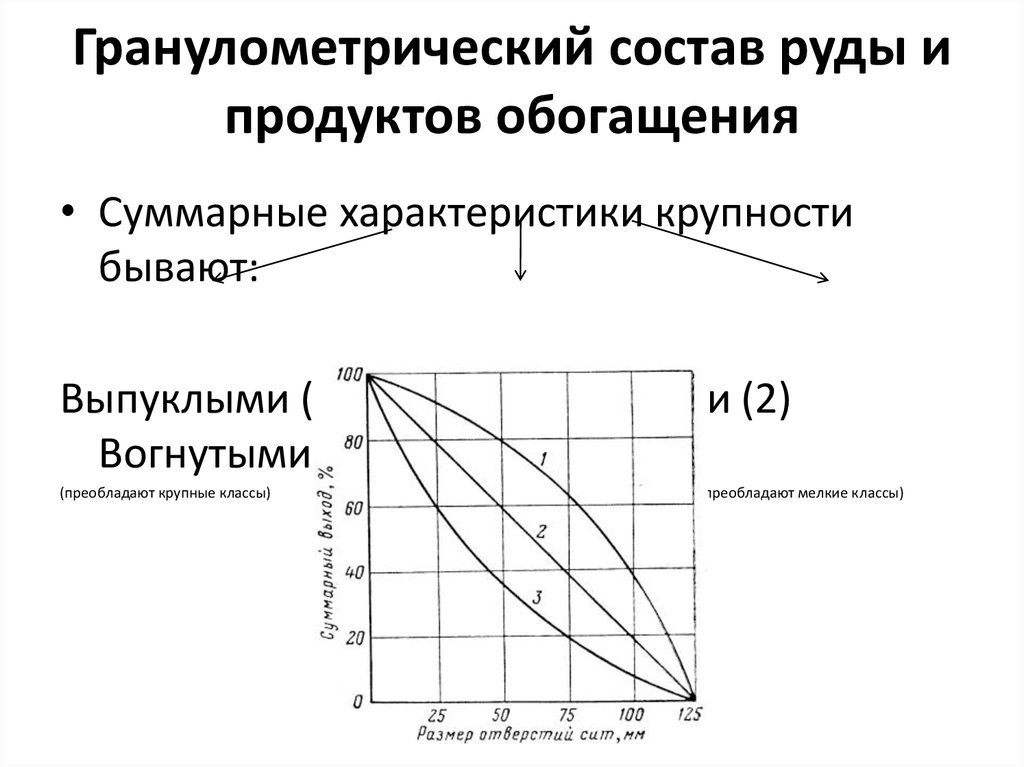

• Суммарные характеристики крупностибывают:

Выпуклыми (1) Прямолинейными (2)

Вогнутыми (3)

(преобладают крупные классы)

(равномерное распределение по крупности)

(преобладают мелкие классы)

6. Грохочение

Грохочение – это процесс разделения зернистого и кускового материала наклассы по крупности (продукты грохочения) путем просеивания его через одно

или несколько сит. В промышленности нижний предел просеивающей

поверхности составляет 100 мкм (0,1 мм).

исходный продукт

«+»

надрешетный

«-»

подрешетный

7. Виды операций грохочения

СамостоятельноеОбезвоживающее

Избирательное

Подготовительное

Вспомогательное

8.

• К самостоятельной операции грохочение можноотнести в том случае, если продукты, выделяемые при

грохочении, являются готовыми и направляются

потребителю. Например, в угольной промышленности

для сортировки угля, в черной металлургии для

выделения крупнокусковой железной руды, а так же в

химической и строительной промышленности.

• В качестве подготовительной операции грохочение

применяется при обогащении руд цветных и редких

металлов для разделения руд на различные классы с

целью эффективного последующего их обогащения

раздельно каждого класса методами гравитации,

магнитной и электростатической сепарации.

9.

• Вспомогательное грохочение применяют при дроблении длявыделения готового класса из продукта перед его дроблением

(предварительное грохочение), для контроля крупности

дробленого

продукта

(поверочное

или

контрольное

грохочение).

• Если при грохочении используют какие либо свойства

минералов (например, форма, твердость), входящих в состав

руды и в итоге получают продукты с различным содержанием

ценного компонента, то такое грохочение называется

избирательным (например, обогащение слюды).

• Для обезвоживания используются грохота с маленькими

отверстиями для удаления основной массы воды или пульпы от

зернистых материалов и отделения суспензии от продуктов

сепарации в тяжелых средах.

10. Эффективность грохочения

Эффективность грохочения это отношением количества подрешетного

продукта ко всему количеству материала такой же крупности, содержащегося

в исходной руде.

T

E 100%

Q

• где Т – масса подрешетного продукта (-а) грохота;

Q – масса того же класса крупности (-а) в исходной руде.

В промышленных условиях (при непрерывном процессе) определить массу

подрешетного продукта невозможно, поэтому эффективность грохочения

определяется по данным ситовых анализов исходной руды и надрешетного

продукта.

104 ( )

E

,%

(100 )

где α - содержание класса -а мм в исходном питании, %;

β - содержание этого же класса (-а) в надрешетном продукте, %.

11. Факторы влияющие на эффективность грохочения

• Внешняя влага, которая окружает частицы руды тонкойпленкой. Особенно существенное влияние внешняя влага

оказывает, если руда содержит много шлама. Чем мельче руда,

тем больше влаги она может удержать. Мелкие частицы

слипаются между собой, образуя крупные агрегаты. При этом

происходит как бы закупорка отверстий сита.

• Форма зерен. Наиболее неблагоприятной формой зерен для

грохочения является плоская или игольчатая (тальк, слюда,

асбест). Наиболее легко поддаются грохочению зерна

минералов шарообразной и многогранной формы.

• Размер зерен. Серьезные затруднения при грохочении

вызывают зерна минералов, размер которых близок к размеру

отверстий сита. Эти зерна называются трудными. Размер

трудных зерен колеблется в пределах 0,75-1d сита,

затрудняющие – 1 – 1,5d сита.

industry

industry