Similar presentations:

Билеты для аттестации сварщиков

1. Билеты для аттестации сварщиков

20182. Билет №1

• Сварочная проволока, назначениесварочной проволоки и ее маркировка.

• Устройство сварочного автомата А1416.

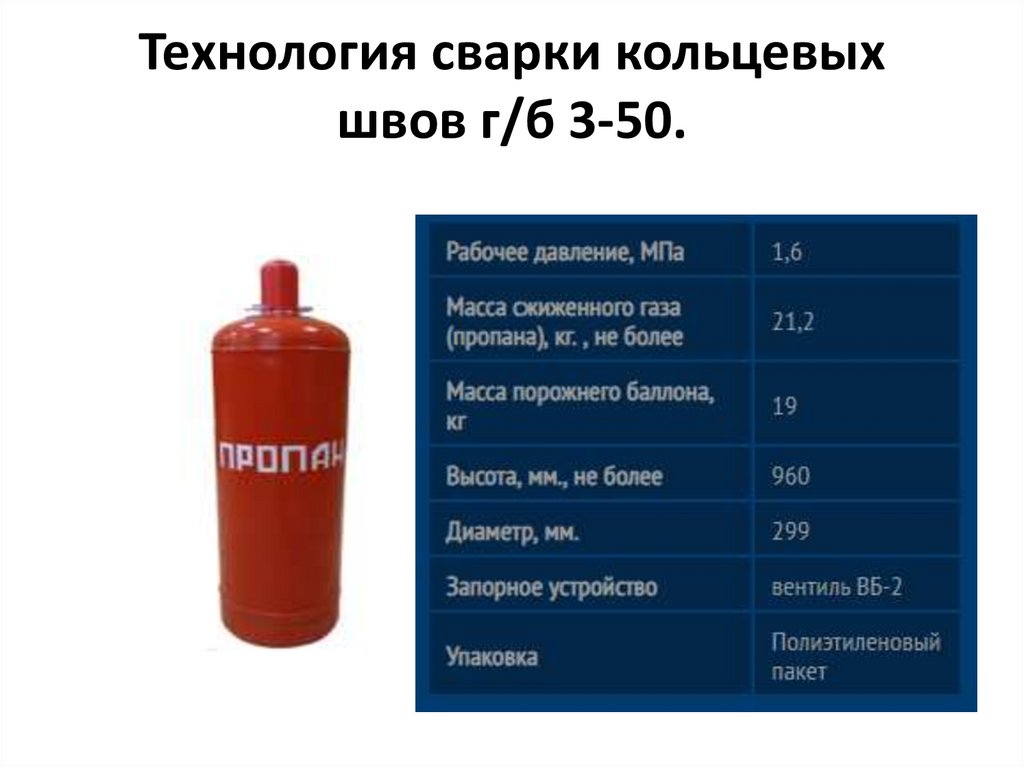

• Технология сварки кольцевых швов г/б 3-50.

• Влияние примесей и способов выплавки

сталей на свариваемость.

• Требования к персоналу, осуществляющему

сварку сосудов, работающих под

давлением.

3. Сварочная проволока, назначение сварочной проволоки и ее маркировка.

Маркировка сварочной проволоки можетиметь довольно сложный вид.

первые цифры – диаметр в миллиметрах,

следующие две буквы говорят о

назначении проволоки: Св – сварочная, Нп

- наплавочная;

далее указывается содержание углерода в

сотых долях процента;

следующие буквы указывают на наличие

легирующих составляющих (Х – хром, Нникель и так далее);

если содержание этих элементов более

1%, то оно указывается после буквы;

буквы А или АА указывают на чистоту по

вредным примесям, проволока для

изготовлениея электродов маркируется

буквой Э, омедненная – буквой О.

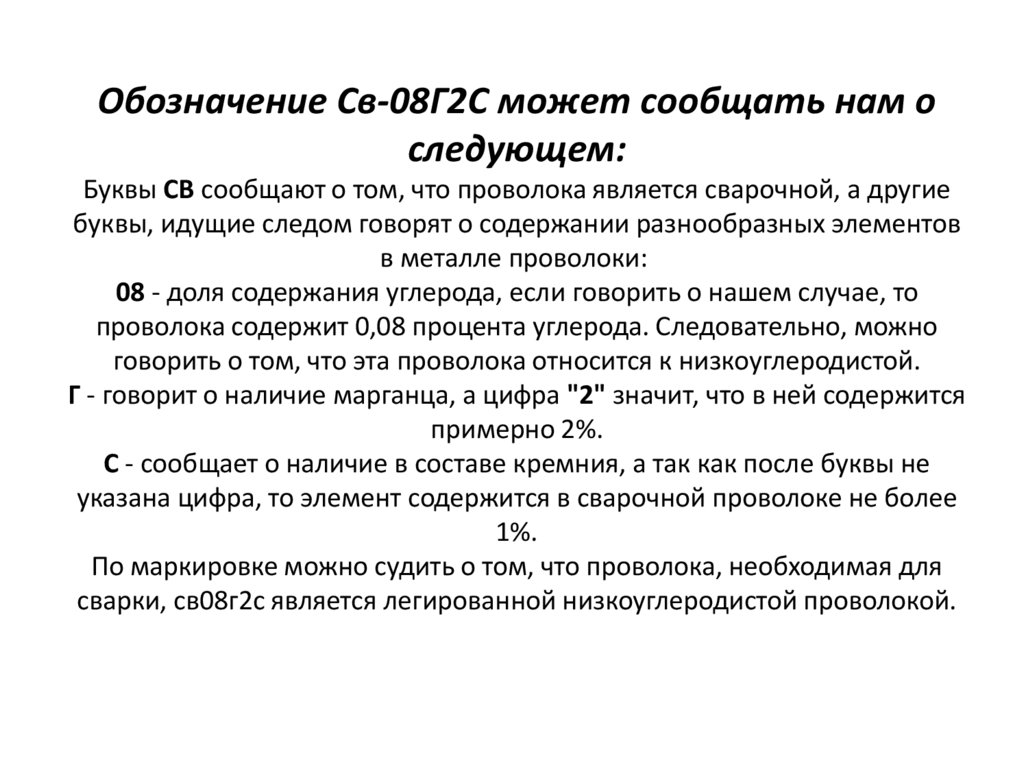

4. Обозначение Св-08Г2С может сообщать нам о следующем: Буквы СВ сообщают о том, что проволока является сварочной, а другие буквы,

идущие следом говорят о содержании разнообразных элементовв металле проволоки:

08 - доля содержания углерода, если говорить о нашем случае, то

проволока содержит 0,08 процента углерода. Следовательно, можно

говорить о том, что эта проволока относится к низкоуглеродистой.

Г - говорит о наличие марганца, а цифра "2" значит, что в ней содержится

примерно 2%.

С - сообщает о наличие в составе кремния, а так как после буквы не

указана цифра, то элемент содержится в сварочной проволоке не более

1%.

По маркировке можно судить о том, что проволока, необходимая для

сварки, св08г2с является легированной низкоуглеродистой проволокой.

5. Устройство сварочного автомата А1416.

Подвесной самоходный сварочныйавтомат А-1416 служит для

автоматической дуговой сварки под

слоем флюса сплошной проволокой.

Сварочный автомат используется

для сварки и наплавки

легированных и низкоуглеродистых

сталей. Скорость сварки и подачи

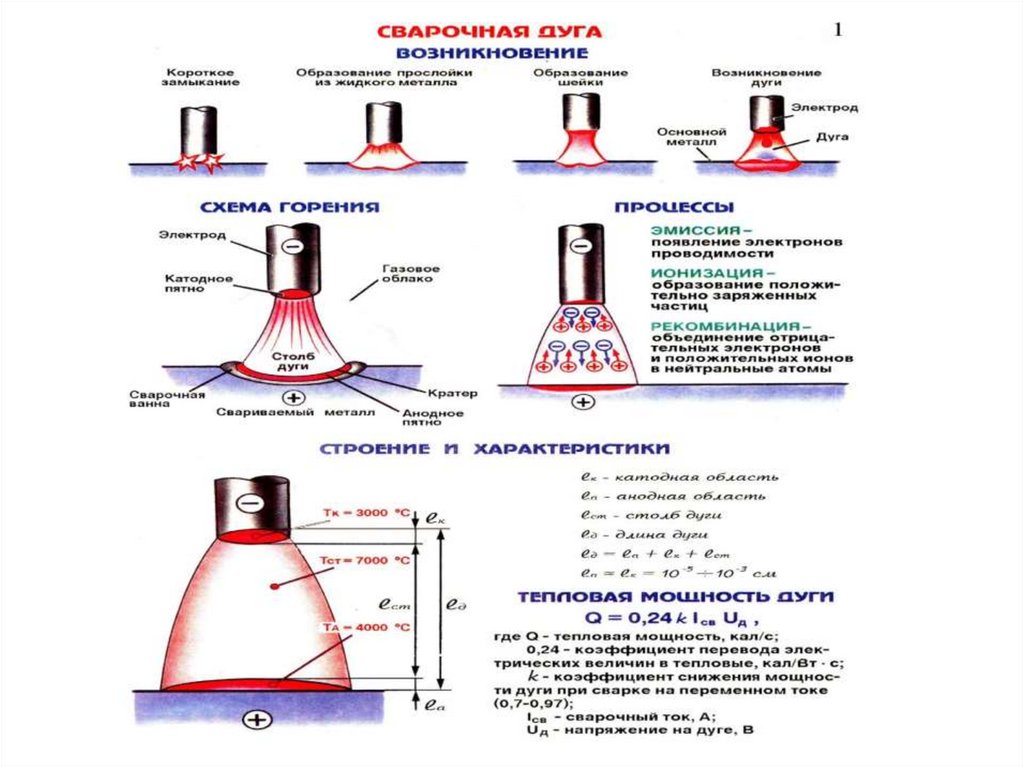

проволоки не зависит от параметров

дуги.

Широкий спектр применения

сварочного автомата обеспечивается

за счет настройки скорости подачи

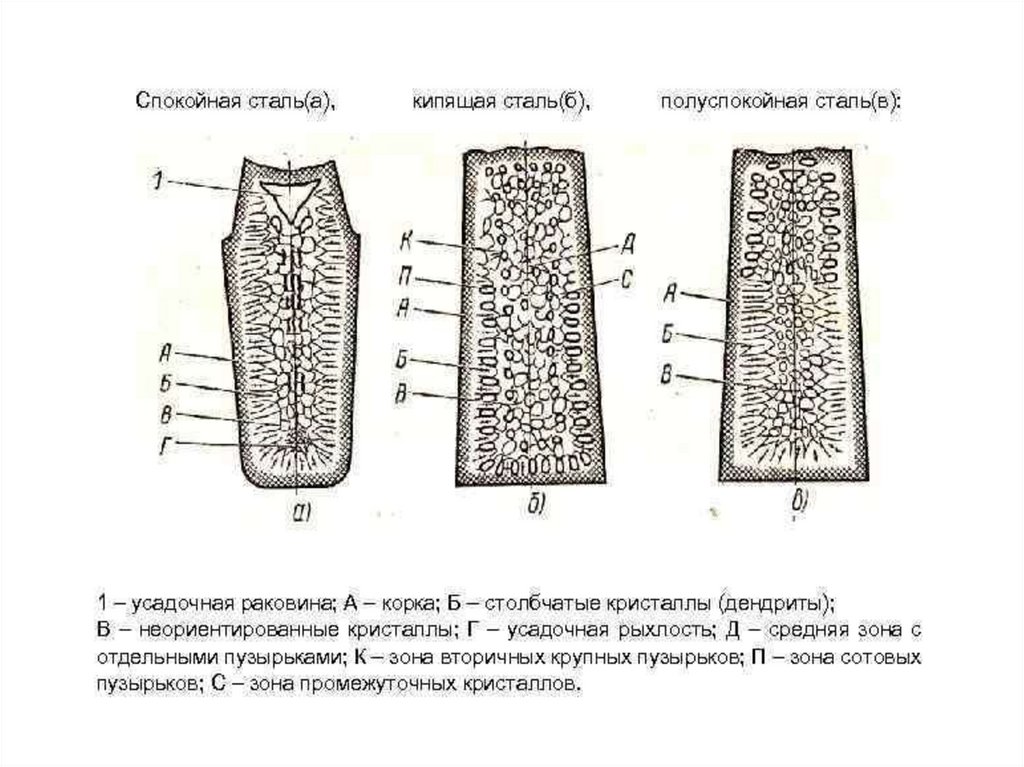

электродной проволоки и скорости

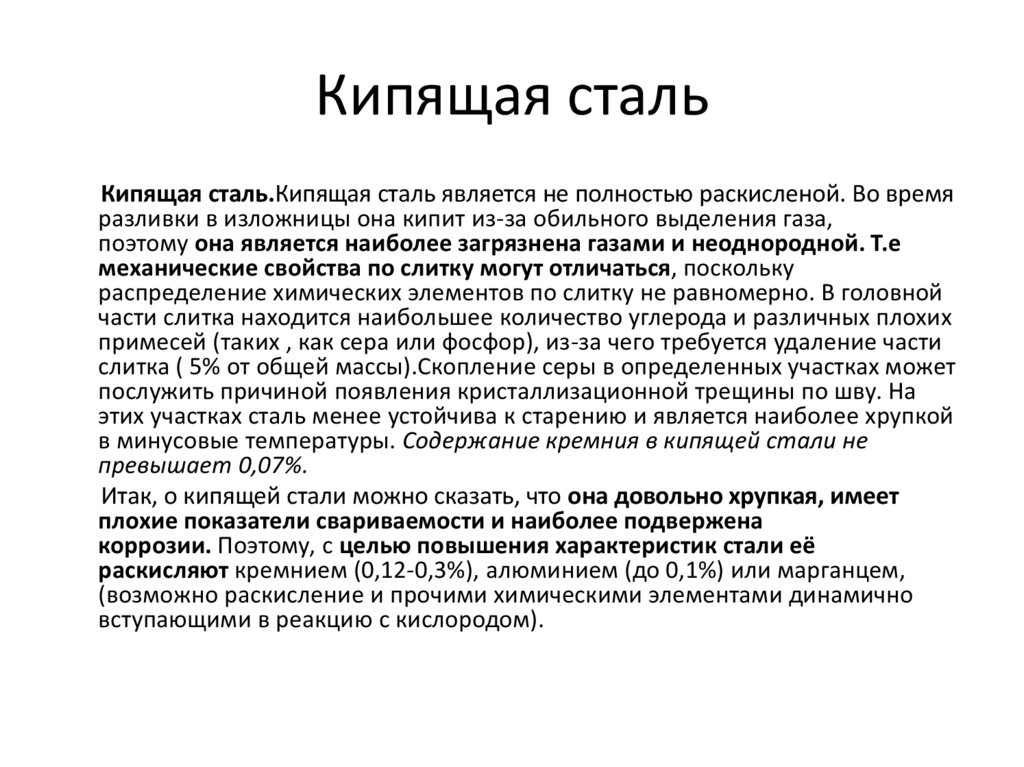

сварки, благодаря сменным

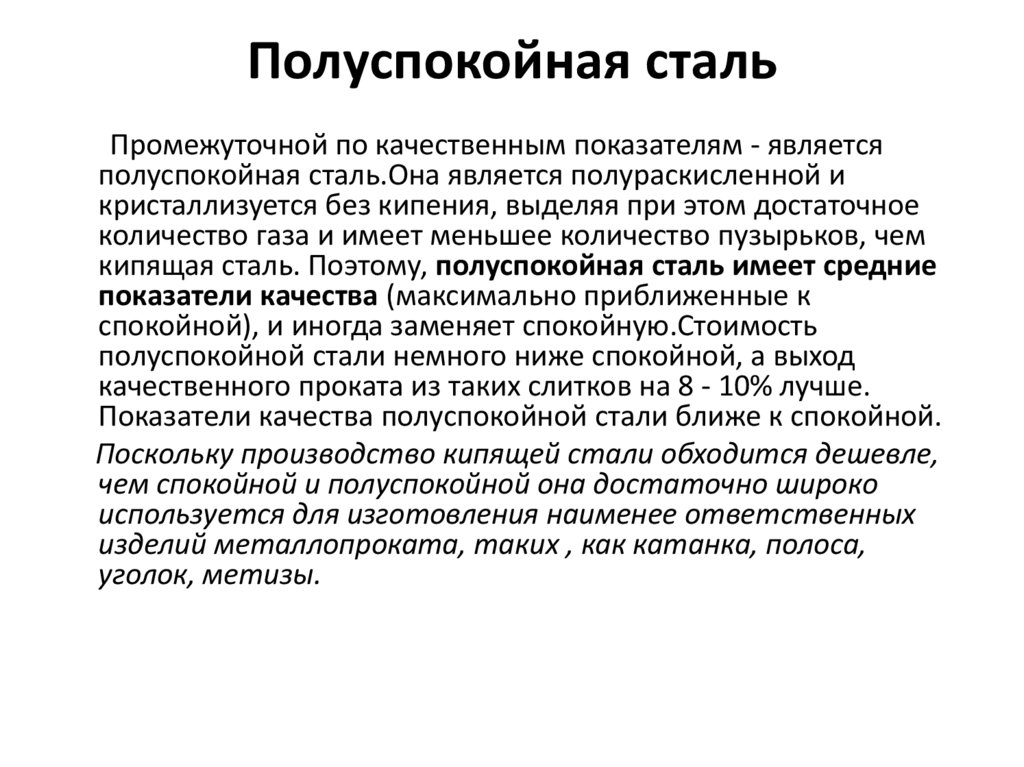

шестерням и системе плавной

регулировки.

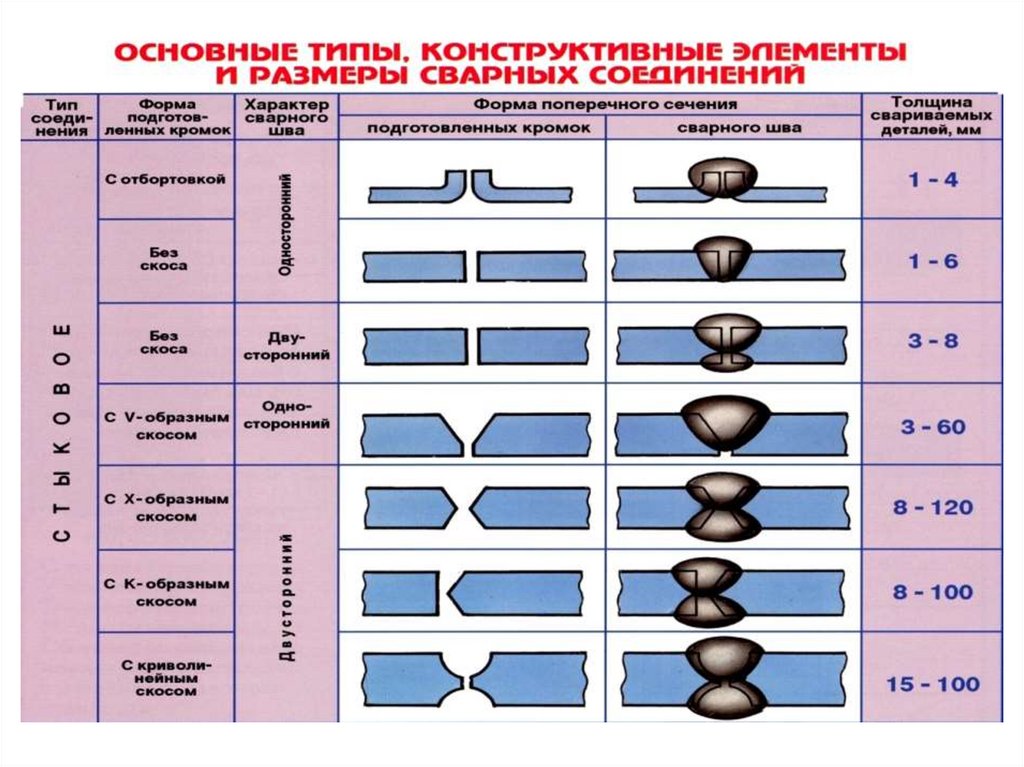

6. Технология сварки кольцевых швов г/б 3-50.

7. Влияние примесей и способов выплавки сталей на свариваемость.

Углерод (С) – одна из важнейших примесей, определяющая прочность, пластичность,

закаливаемость и др. характеристики стали. Содержание углерода в сталях до 0,25% не

снижает свариваемости. Более высокое содержание "С" приводит к образованию

закалочных структур в металле зоны термического влияния и появлению трещин.

Сера (S) и фосфор (P) – вредные примеси. Повышенное содержание "S" приводит

к образованию горячих трещин – красноломкость, а "P" вызывает хладноломкость.

Поэтому содержание "S" и "P" в низкоуглеродистых сталях ограничивают до 0,4-0,5%.

Кремний (Si) присутствует в сталях как примесь в количестве до 0,3% в качестве

раскислителя. При таком содержании "Si" свариваемость сталей не ухудшается. В

качестве легирующего элементак при содержании "Si" – до 0,8-1,0% (особенно до 1,5%)

возможно образование тугоплавих оксидов "Si", ухудшающих свариваемость стали.

Марганец (Mn) при содержании в стали до 1,0% – процесс сварки не затруднен. При

сварке сталей с содержанием "Mn" в количестве 1,8-2,5% возможно появление

закалочных структур и трещин в металле ЗТВ.

Хром (Cr) в низкоуглеродистых сталях ограничивается как примесь в количестве до

0,3%. В низколегированных сталях возможно содержание хрома в пределах 0,7-3,5%. В

легированных сталях его содержание колеблется от 12% до 18%, а в

высоколегированных сталях достигает 35%. При сварке хром образует карбиды,

ухудшающие коррозионную стойкость стали. Хром способствует образованию

тугоплавких оксидов, затрудняющих процесс сварки.

8. Требования к персоналу, осуществляющему сварку сосудов, работающих под давлением.

К производству сварочных работ допускаются сварщики, аттестованные в

соответствии с Правилами аттестации сварщиков Республики Беларусь или

Европейскими стандартами. Сварщики могут производить сварочные работы

тех видов, которые указаны в из удостоверении.

Сварщик, впервые приступающий в данной организации к сварке сосудов,

работающих под давлением, независимо от наличия удостоверения должен

перед допуском к работе пройти проверку путем сварки контрольного

пробного сварного соединения максимально приближенного к условным и

технологическим особенностям производства. Конструкцию контрольных

сварных соединений, а также методы и объем контроля качества

утанавливает руководитель сварочных работ. Руководство работами по

сварке сосудов и их элементов, сварке и контролю качества сварных

соединений должно быть возложено на специалиста сварочного

производства, имеющего сертификат компетентности 2,3 или4-го уровня и

прошедшего проверку знаний «Правил и безопасной эксплуатации сосудов,

работающих под давлением».

9. Билет №2

• Углеродистые стали. Изменение свойств сталив зависимости от содержания углерода.

• Принцип сварки под слоем флюса. Основные

механизмы сварных автоматов.

• Технология сварки продольного шва обечайки

г/б 3-50.

• Кто осуществляет поверку знаний у сварщиков

на предприятии.

• Исправление дефектов в сварных

соединениях.

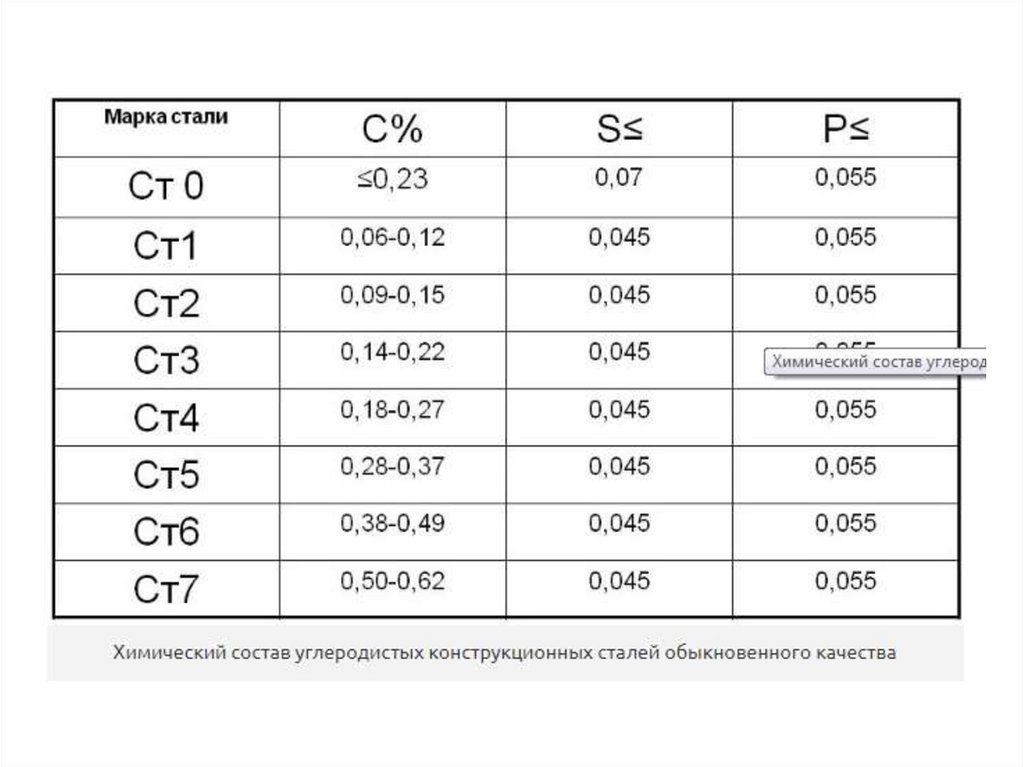

10. Углеродистые стали. Изменение свойств стали в зависимости от содержания углерода.

• Основным элементом, определяющим свойства стали, являетсяуглерод.

• С увеличением содержания углерода, твердость сталей

увеличивается, однако уменьшается пластичность. Прочность стали

повышается лишь до содержания углерода 0,8…1,0%, а при его

дальнейшем увеличении прочность начинает резко снижаться.

Поэтому хотя теоретически стали могут содержать до 2,0% углерода,

однако в практике применяются стали, в которых содержание

углерода не превышает 1,3%. С увеличением количества углерода

увеличивается количество цементита и соответственно уменьшается

содержание феррита, что обуславливает увеличение прочности и

твердости и уменьшение пластичности сталей. При этом наибольшая

прочность наблюдается у сталей с содержанием углерода около

0,8…0,9

• Поэтому стали с низким содержанием углерода пластичны, они

хорошо обрабатываются давлением, хорошо свариваются, но плохо

обрабатываются резанием. Повышение содержания углерода

улучшает обрабатываемость резанием. Наилучшие литейные свойства

имеют стали с содержанием углерода 0,2…0,5%.

11. Принцип сварки под слоем флюса. Основные механизмы сварных автоматов.

Принцип сварки под слоем флюса. Основные механизмы

сварных автоматов.

Способ сварки под флюсом заключается в следующем. В зону

дуги/ подается флюс 2, который покрывает кромки

свариваемого изделия и создает шлаковую защиту. Толщина

слоя флюса составляет 30-60 мм. Дуга 1 возбуждается между

свариваемым изделием и электродной проволокой и горит

под жидким слоем расплавленного флюса в замкнутом

пространстве 4, образованном парами и газами,

выделяемыми в столбе дуги. Металл сварочной проволоки

расплавляется дугой и переносится каплями в сварочную

ванну. В сварочной ванне металл сварочной проволоки

смешивается с расплавленным основным металлом.

Некоторое избыточное давление, возникающее при

термическом расширении газов, оттесняет жидкий металл 5 в

сторону, противоположную направлению сварки. В таких

условиях обеспечивается глубокий провар основного

металла. Незначительное избыточное давление в газовом

пространстве 4 и слой флюса надежно предохраняют

расплавленный металл от вредного воздействия

окружающего воздуха. Кроме того, значительно уменьшается

разбрызгивание металла, улучшается формирование шва,

использование тепла дуги и материала электродной

проволоки.

Электродная проволока 3 подается в зону сварки с помощью

ведущего 10 и прижимного 9 роликов специального

механизма со скоростью, равной скорости ее плавления, и

таким образом автоматически поддерживается горение дуги.

Сварочный ток подводится от источника тока к электродной

проволоке через мундштук 8 сварочной головки,

находящийся на небольшом расстоянии (40-60 мм) от конца

электродной проволоки.

Для получения сварного шва деталь или дугу (сварочную

головку) перемещают механизированным способом одну

относительно другой. По мере перемещения дуги вдоль

разделки шва происходит остывание сварочной ванны 5,

кристаллизация металла и формирование сварного шва 6.

Расплавленный флюс всплывает на поверхность и при

остывании образует шлаковую корку 7.

12. Технология сварки продольного шва обечайки г/б 3-50.

Режимы сварки продольного шва:• Напряжение дуги(30…35)В.

• Сила тока(300…350)А.

• Скорость сварки 50м/ч.

• Скорость подачи проволоки 177м/ч.

• Вылет электрода 15 мм.

• Высота флюса 20-30мм.

• Положение шва- нижнее.

• Полярность тока- обратная.

13. Кто осуществляет поверку знаний у сварщиков на предприятии.

К аттестации допускаются сварщики в возрасте не моложе 18 лет и по

состоянию здоровья имеющие право на данный вид деятельности, а также

имеющие свидетельство об окончании специализированного учебного

заведения или соответствующих курсов.

Перед аттестацией сварщики должны пройти специальную теоретическую и

практическую подготовку, учитывающую специфику выполнения работ.

Срок действия результатов аттестационных испытаний сварщиков на право

выполнения соответствующего вида работ составляет 12 месяцев (с момента

их утверждения аттестационной комиссией). По истечении этого срока

сварщики должны пройти повторную аттестацию. Необходимость и объем

теоретической и практической подготовки устанавливается

квалификационной комиссией.

В состав аттестационной комиссии должны входить представитель

Госпроматомнадзора (по согласованию), руководитель сварочных работ

предприятия (главный сварщик), представитель службы технического

контроля, ведающий контролем сварки (представитель лаборатории сварки

или лаборатории неразрушающего контроля и имеющий II или III уровень по

радиационным методам контроля), представитель службы техники

безопасности, другие специалисты по усмотрению руководства предприятия.

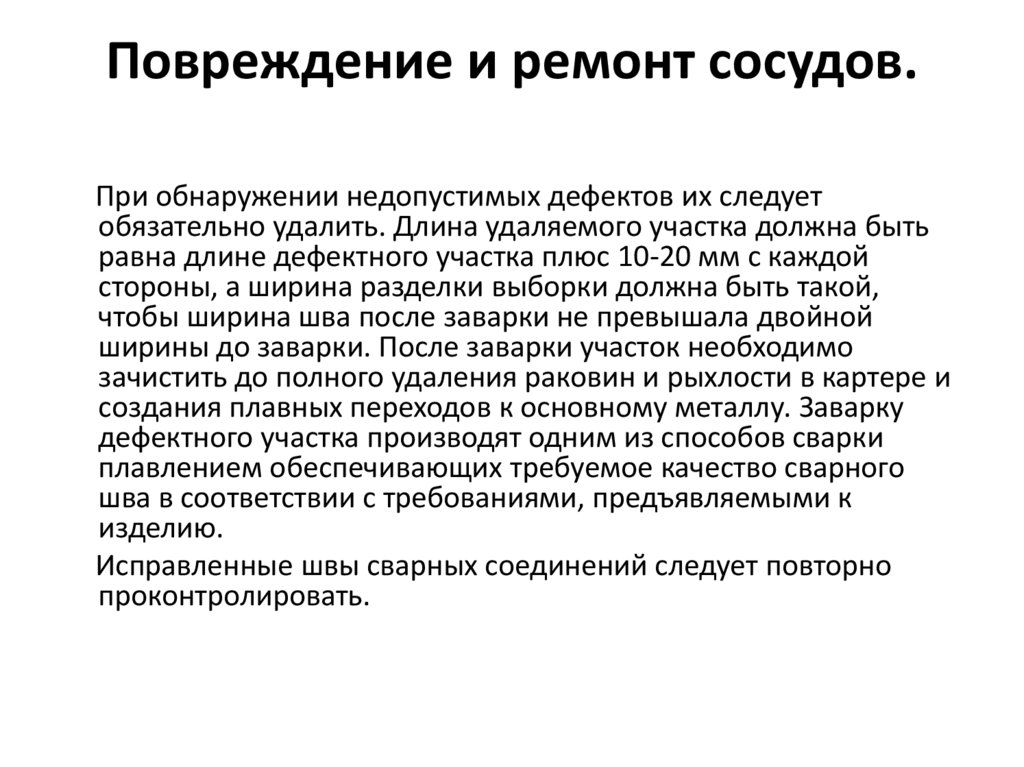

14. Исправление дефектов в сварных соединениях.

Все недопустимые дефекты сварного шва подлежат обязательномуустранению, а если это невозможно, сварное изделие бракуется.

После заварки участок необходимо зачистить до полного удаления

раковин и рыхлости в кратере, выполнить на нём плавные переходы к

основному металлу.

Исправленные швы сварных соединений должны быть повторно

проконтролированы в соответствии с требованиями,

предъявляемыми к качеству изделия.

Исправление дефектов на одном и том же участке сварного

соединения допускается проводить не более одного раза.

Если ремонтные работы проводились после термообработки,

гидравлических или пневматических испытаний, то эти операции

следует повторить снова.

15. Билет №3

• Электрический ток. Напряжение.Сопротивление.

• Сварка горизонтальных, вертикальных и

потолочных швов.

• Технология сборки и прихватки обечайки

г/б 3-50.

• Методы контроля сварных соединений.

• Недопустимые дефекты сварных швов

сосудов, работающих под давлением.

16. Электрический ток. Напряжение. Сопротивление.

• Электрический ток – это физический процесснаправленного движения заряженных частиц под

действием электромагнитного поля от одного полюса

замкнутой электрической цепи к другому

• Электрическое сопротивление – физическая величина,

определяющая свойство проводника препятствовать

(сопротивляться) прохождению тока. Единица

измерения сопротивления – Ом(обозначается Ом или

греческой буквой омега Ω).

• Напряжение – это энергия, которая затрачивается на

перемещение единичного положительного заряда из

точки с низким потенциалом в точку с высоким

потенциалом (т. е. первая точка имеет более

отрицательный потенциал по сравнению со второй).

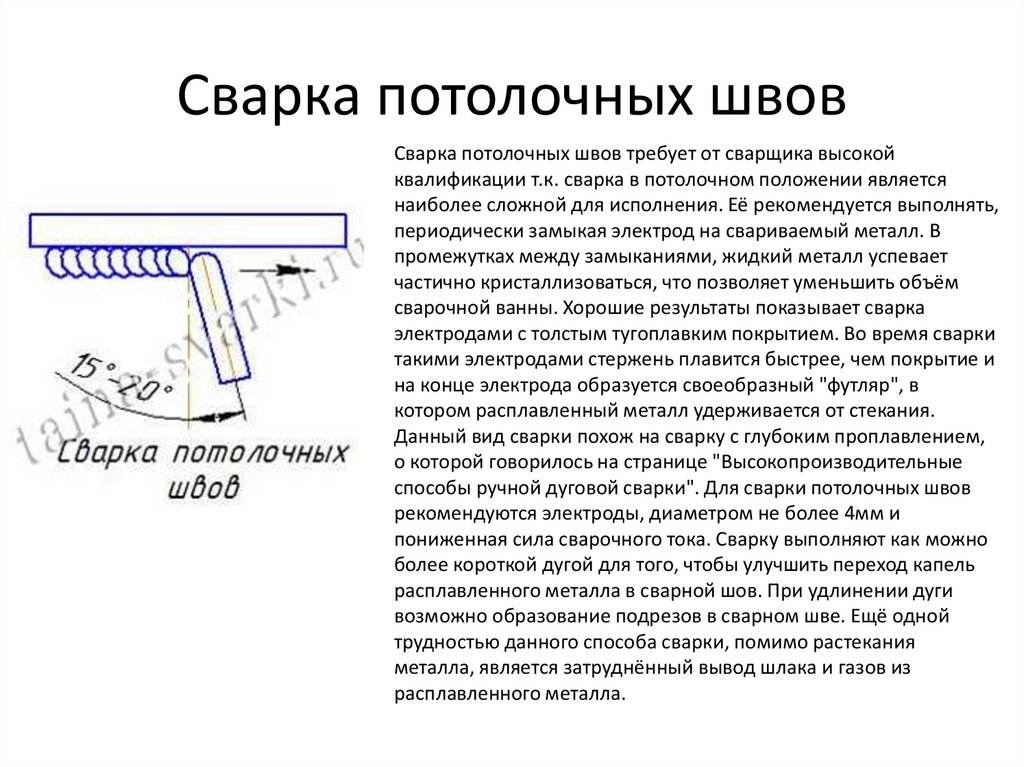

17. Сварка горизонтальных, вертикальных и потолочных швов.

• Сварка вертикальных, горизонтальных и потолочныхшвов требует повышенного профессионального

мастерства от сварщика. В отличие от сварки швов в

нижнем положении, сварка швов в вертикальном,

горизонтальном и потолочном положении имеет свои

особенности и трудности. Одна из таких трудностей - это

растекание расплавленного металла из сварочной

ванны или попадание расплавленного электродного

металла мимо неё. Чтобы исключить подобные

моменты, сварку металлов стараются вести

максимально короткой дугой, насколько это возможно.

Движение электрода выполняют, чаще всего, с

поперечными колебательными движениями.

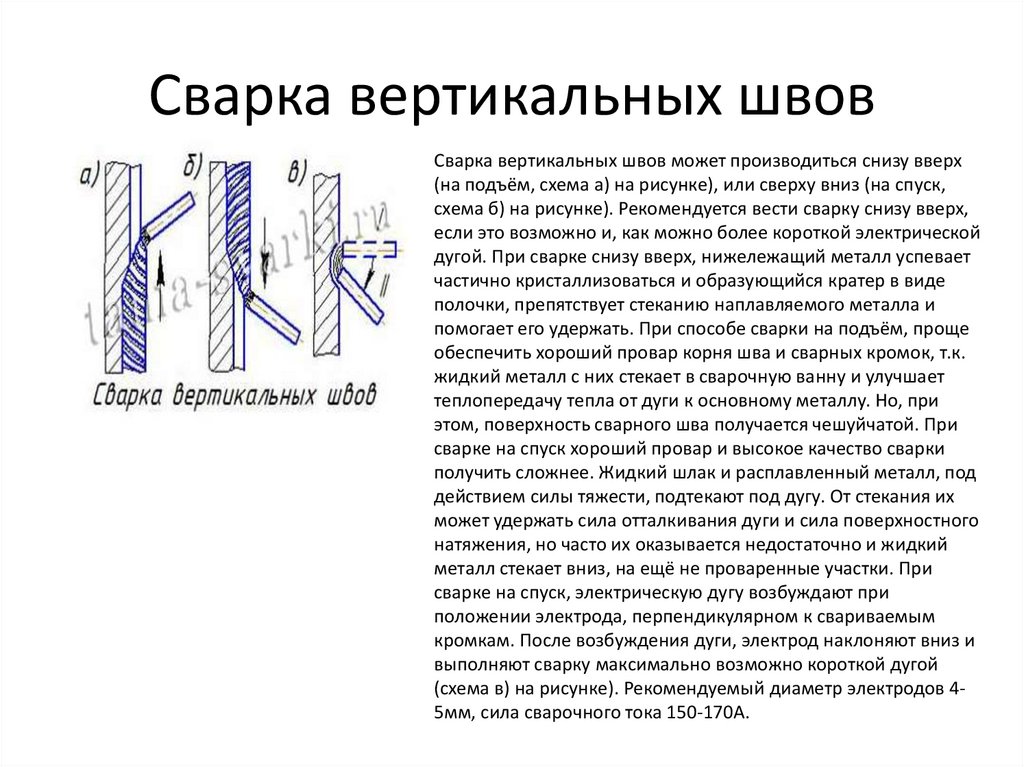

18. Сварка вертикальных швов

Сварка вертикальных швов может производиться снизу вверх(на подъём, схема а) на рисунке), или сверху вниз (на спуск,

схема б) на рисунке). Рекомендуется вести сварку снизу вверх,

если это возможно и, как можно более короткой электрической

дугой. При сварке снизу вверх, нижележащий металл успевает

частично кристаллизоваться и образующийся кратер в виде

полочки, препятствует стеканию наплавляемого металла и

помогает его удержать. При способе сварки на подъём, проще

обеспечить хороший провар корня шва и сварных кромок, т.к.

жидкий металл с них стекает в сварочную ванну и улучшает

теплопередачу тепла от дуги к основному металлу. Но, при

этом, поверхность сварного шва получается чешуйчатой. При

сварке на спуск хороший провар и высокое качество сварки

получить сложнее. Жидкий шлак и расплавленный металл, под

действием силы тяжести, подтекают под дугу. От стекания их

может удержать сила отталкивания дуги и сила поверхностного

натяжения, но часто их оказывается недостаточно и жидкий

металл стекает вниз, на ещё не проваренные участки. При

сварке на спуск, электрическую дугу возбуждают при

положении электрода, перпендикулярном к свариваемым

кромкам. После возбуждения дуги, электрод наклоняют вниз и

выполняют сварку максимально возможно короткой дугой

(схема в) на рисунке). Рекомендуемый диаметр электродов 45мм, сила сварочного тока 150-170А.

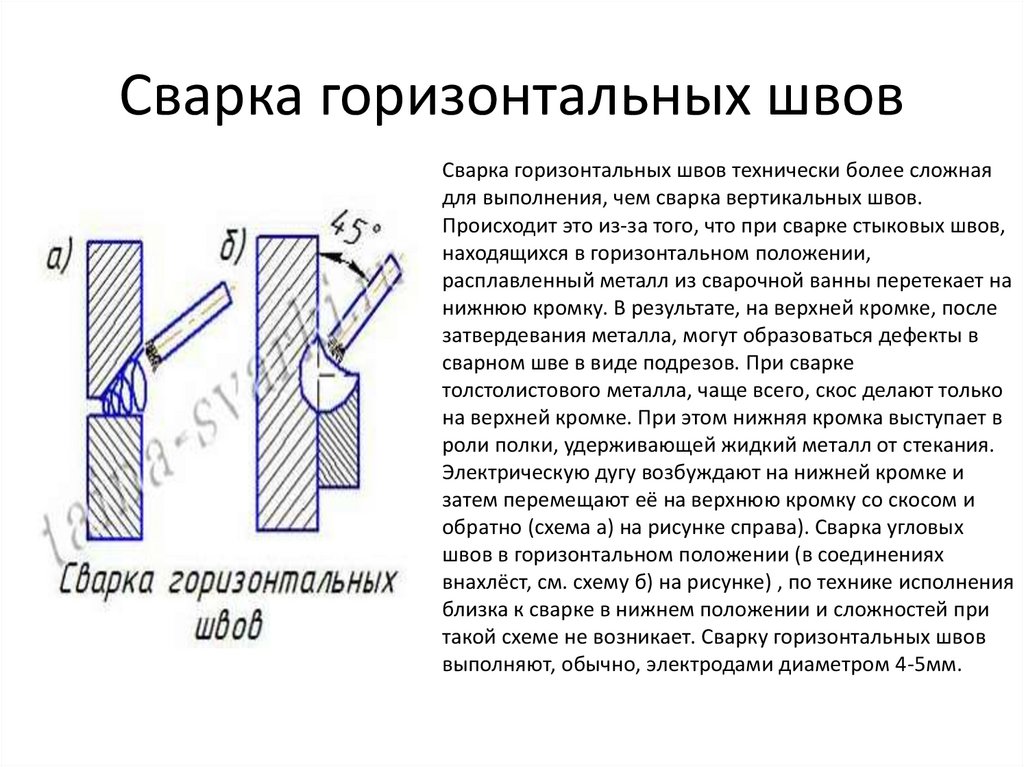

19. Сварка горизонтальных швов

Сварка горизонтальных швов технически более сложнаядля выполнения, чем сварка вертикальных швов.

Происходит это из-за того, что при сварке стыковых швов,

находящихся в горизонтальном положении,

расплавленный металл из сварочной ванны перетекает на

нижнюю кромку. В результате, на верхней кромке, после

затвердевания металла, могут образоваться дефекты в

сварном шве в виде подрезов. При сварке

толстолистового металла, чаще всего, скос делают только

на верхней кромке. При этом нижняя кромка выступает в

роли полки, удерживающей жидкий металл от стекания.

Электрическую дугу возбуждают на нижней кромке и

затем перемещают её на верхнюю кромку со скосом и

обратно (схема а) на рисунке справа). Сварка угловых

швов в горизонтальном положении (в соединениях

внахлёст, см. схему б) на рисунке) , по технике исполнения

близка к сварке в нижнем положении и сложностей при

такой схеме не возникает. Сварку горизонтальных швов

выполняют, обычно, электродами диаметром 4-5мм.

20. Сварка потолочных швов

Сварка потолочных швов требует от сварщика высокойквалификации т.к. сварка в потолочном положении является

наиболее сложной для исполнения. Её рекомендуется выполнять,

периодически замыкая электрод на свариваемый металл. В

промежутках между замыканиями, жидкий металл успевает

частично кристаллизоваться, что позволяет уменьшить объём

сварочной ванны. Хорошие результаты показывает сварка

электродами с толстым тугоплавким покрытием. Во время сварки

такими электродами стержень плавится быстрее, чем покрытие и

на конце электрода образуется своеобразный "футляр", в

котором расплавленный металл удерживается от стекания.

Данный вид сварки похож на сварку с глубоким проплавлением,

о которой говорилось на странице "Высокопроизводительные

способы ручной дуговой сварки". Для сварки потолочных швов

рекомендуются электроды, диаметром не более 4мм и

пониженная сила сварочного тока. Сварку выполняют как можно

более короткой дугой для того, чтобы улучшить переход капель

расплавленного металла в сварной шов. При удлинении дуги

возможно образование подрезов в сварном шве. Ещё одной

трудностью данного способа сварки, помимо растекания

металла, является затруднённый вывод шлака и газов из

расплавленного металла.

21. Технология сборки и прихватки обечайки г/б 3-50.

• Заготовка обечайки свальцовывается в цилиндр.Цилиндр устанавливается на стенд прихватки обечайки,

зажимается скобами пневмоцилиндра до соединения

встык кромок обечайки по всей длине, выдерживая

размеры смещения кромок по торцу (0…0,5)мм, по

диаметру –(0..0,3)мм. Зазор между кромками 1±1 мм.

Прихватка кромок выполняется дуговой сваркой в среде

углекислого газа сварочной омедненной проволокой

марки Св-08Г2С. Напряжением дуги (19…25)В, силой

тока(190…200)А. Выполняются две прихваткми кромок

размером 15±5 мм, шаг 480±40 мм, первая прихватка от

торца обечайки на расстоянии 70±20. Высота шва 1,5±1

мм, ширина шва 7±1 мм. Прихватки и металл обечайки

зачищаются от брызг металла.

22. Методы контроля сварных соединений.

Применяются следующие основные методы

неразрушающего контроля сварных соединений:

внешний осмотр;

радиационная дефектоскопия;

магнитный контроль;

ультразвуковая дефектоскопия;

капиллярная дефектоскопия;

контроль сварных швов на проницаемость;

прочие методы (проверка с использованием

вихревых токов и т.п.).

23. Подготовка к контролю

• Передпроведением

визуального

и

измерительного контроля поверхность объекта в

зоне контроля подлежит зачистке до чистого

металла от ржавчины, окалины, грязи, краски,

масла, влаги, шлака, брызг расплавленного

металла, продуктов коррозии и других

загрязнений,

препятствующих

проведению

контроля (на контролируемых поверхностях

допускается наличие цветов побежалости, в

случаях, когда это оговорено в производственнотехнической документации (ПТД). Зона зачистки

должна определяться ТНПА на вид работ или на

изготовление изделия.

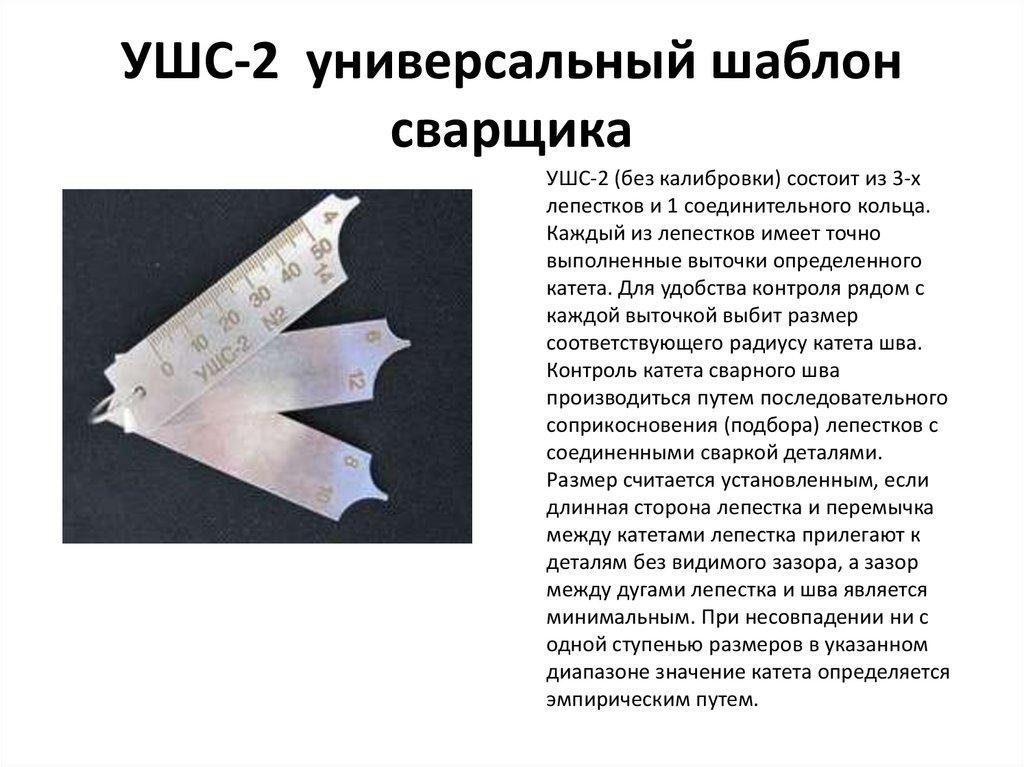

24. УШС-2 универсальный шаблон сварщика

УШС-2 универсальный шаблонсварщика

УШС-2 (без калибровки) состоит из 3-х

лепестков и 1 соединительного кольца.

Каждый из лепестков имеет точно

выполненные выточки определенного

катета. Для удобства контроля рядом с

каждой выточкой выбит размер

соответствующего радиусу катета шва.

Контроль катета сварного шва

производиться путем последовательного

соприкосновения (подбора) лепестков с

соединенными сваркой деталями.

Размер считается установленным, если

длинная сторона лепестка и перемычка

между катетами лепестка прилегают к

деталям без видимого зазора, а зазор

между дугами лепестка и шва является

минимальным. При несовпадении ни с

одной ступенью размеров в указанном

диапазоне значение катета определяется

эмпирическим путем.

25. Штангенциркули

Штангенци́ ркуль (от нем. Stangenzirkel)— универсальный инструмент,

предназначенный для высокоточных

измерений наружных и внутренних

размеров, а также глубин отверстий.

26. Исправление дефектов в сварных соединениях.

• В сварных соединениях сосудов и их элементов недопускается следующие дефекты: трещины всех видов

и направлений, расположенные в металле шва, по

линии сплавления и в около шовной зоне основного

металла, в том числе микро трещины, выявляемые при

микроисследовании контрольного образца;

• непровары в сварных швах, расположенные в корне

шва или по сечению сварного соединения;

• подрезы основного металла, поры, шлаковые и другие

включения, размеры которых превышают допустимые

значения; наплывы, незаваренные кратеры и прожоги,

свищи, смещение кромок свыще норм,

предусмотренных настоящими правилами

27. Билет №4

• Сварка. Свариваемость металлов.• Методы контроля сварных швов.

• Технология сварки горловины с верхним

днищем г/б 3-50.

• Примеры маркировки сварочных

соединений.

• Требования, предъявляемые к сварочному

оборудованию.

28. Сварка. Свариваемость металлов.

Сваркой называется способность металлов образовывать неразъемные соединения при нагреве

или давлении.

Свойство металла образовывать при установленной технологии сварки неразъемные соединения

называется свариваемостью.

В зависимости от степени свариваемости металлы подразделяются на четыре основных группы. К

первой из них относятся типы стали, сварка которых может быть выполнена классическим способом,

без предварительного подогрева и накаливания в процессе работы. Однако для снятия

механического напряжения по окончании сварки готовое изделие может быть подвергнуто

термической обработке.

Во вторую группу входят металлы, которые могут нуждаться в подогреве до начала и в процессе

сварки, что позволяет избежать образования трещин.

Третья группа включает в себя металлы, которые при обычной сварке в нормальных условиях

обязательно дают трещины. Поэтому перед началом работы их необходимо прогревать,

поддерживая заданный температурный режим во время сварки, а по ее окончании подвергать

дополнительной термической обработке.

Четвертая группа является самой малочисленной, и в нее входят металлы, которые практически не

поддаются сварке, так как при любых попытках соединить между собой два куска одного и того же

сплава образуются трещины.

Стоит также отметить, что самой лучшей свариваемостью обладают те виды стали, в которых

содержание углерода не превышает 0,3%. Работать с такими сплавами можно абсолютно при

любом температурном режиме, так как он не влияет ни на качество шва, ни на возникновение

трещин.

29. Методы контроля сварных швов.

Для выявления видимых наружных дефектов сварного шва (непровары, поры,

подрезы, раковины, видимые трещины) применяют внешний осмотр

сварного шва.

Геометрические параметры шва: высоту и ширину контролируют

измерительными инструментами или шаблонами. Для выявления внутренних

дефектов применяют неразрушающий метод контроля просвечиванием

проникающими излучениеми (например рентгенографический контроль

продольного шва г/б).

Сквозные дефекты сварного шва контролируют гидравлическими или

пневматическими испытаниями изделия. При пневматических испытаниях

г/баллонов в сосуд подается под давлением воздух в специальном

оборудовании, выдержка при этом давлении (2,5 МПа) 1 мин., снижение

давления до рабочего значения (1,6 МПа) и помещения сосуда в ванну с

водой. Появление пузырьков воздуха свидетельствует о сквозных дефектах

сварного шва.

Контроль механических свойств сварного шва на разрыв и изгиб

выполняется на образцах, вырезанных из контрольных сварных соединений,

изготовленных на каж-дом рабочем месте в начале и конце смены теми же

режимами и из металла той же плавки, что изготавливаемое изделие.

30. Технология сварки горловины с верхним днищем г/б 3-50.

• Сварка горловины с верхним днищем выполняется настенде автоматизированной сваркой под слоем флюса.

Днище устанавливается на медную подставку стенда, в

отверстие днища устанавливается горловина,

прижимается пневмоцилиндром. Устанавливается

конец электрода на центр стыка горловины и днища,

засыпается вылет электрода слоем флюса, включается

вращение днища и сварочный ток. Режимы сварки:

напряжение дуги (32…36) В, сила тока (280…300) А,

скорость подачи сварочной проволоки 177 м/ч, марка

проволоки Св-08Г2С, марка флюса ОСЦ-45м. Сварка за

два прохода, катет шва 3+3 мм.

31. Примеры маркировки сварочных соединений.

Характеристика шва проставляется над полкой, когда указывается лицеваясторона шва, или под полкой, когда указывается обратная сторона шва.

Характеристика сварного шва состоит из следующих элементов:

обозначение ГОСТа – ГОСТ 5264-69 ручная дуговая сварка, ГОСТ 8713-79

автоматическая сварка под слоем флюса, ГОСТ14771-76 дуговая сварка в

среде защитного газа;

вид соединения С или Т или У или Н;

цифра около буквы – это номер шва соответствующий ГОСТу;

размер катета ;

вспомогательный знак выполнения шва: О –шов по замкнутому кругу, - по

незамкнутому контуру, Z – прерывистый сварной шов с шахматным

расположением участков.

Например

ГОСТ 5264-69 – С16

Это стыковой односторонний шов на остающейся подкладке со скосом кромок,

выполненный дуговой сваркой покрытыми электродами.

32. Требования, предъявляемые к сварочному оборудованию.

Для выполнения сварки должно применяться исправное

сварочное и вспомогательное оборудование, обеспечивающее

стабилшьное ведение сварочного процесса, установку и

регулирование параметров режима сварки.

• сварочное оборудование должно быть оснащено приборами

для измерения параметров режима сварки,а показания

приборов должны обеспечивать необходимую точность

значений параметров режимов сварки.

• соответствие технических характеристик сварочного и

вспомогательного оборудования требованиям паспортов,

технических условий, нормам техники безопасности должно

периодически подтверждаться соответствующими проверками

и измерениями

33. Билет № 5

• Переменный ток. Графическое изображениепеременного тока. Амплитуда, период,

частота.

• Меры борьбы с дефектами в сварных швах.

• Технология сборки и сварки башмака г/б 350.

• Источники питания для сварки плавящимся

электродом.

• Правила клеймения сварных швов.

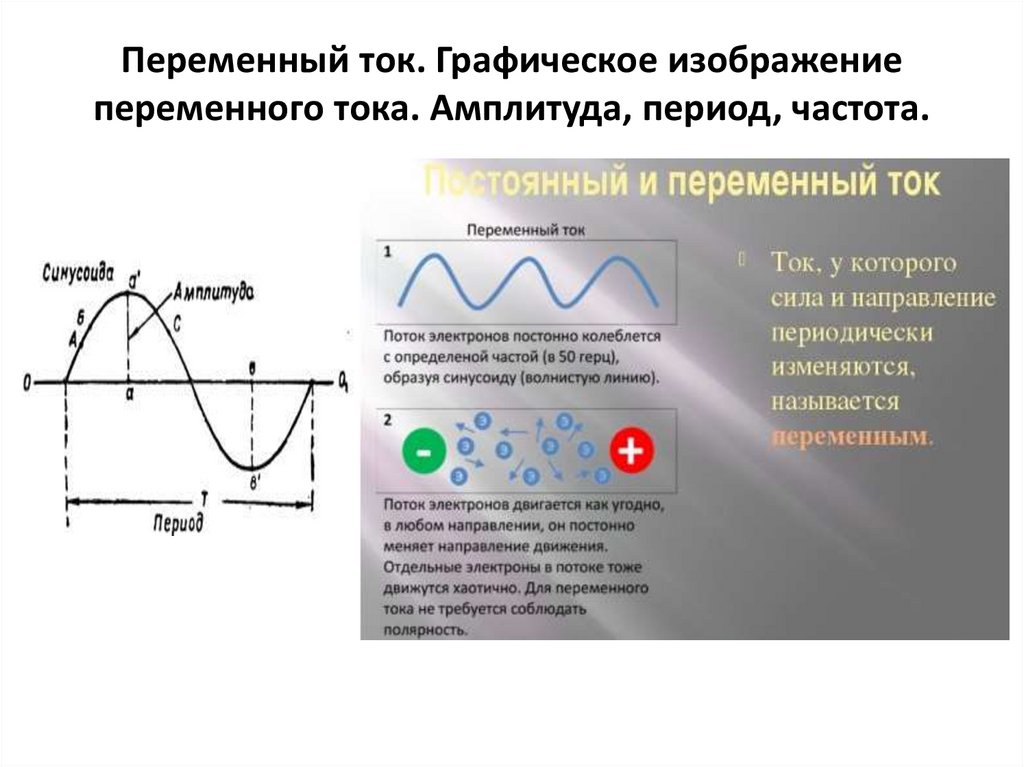

34. Переменный ток. Графическое изображение переменного тока. Амплитуда, период, частота.

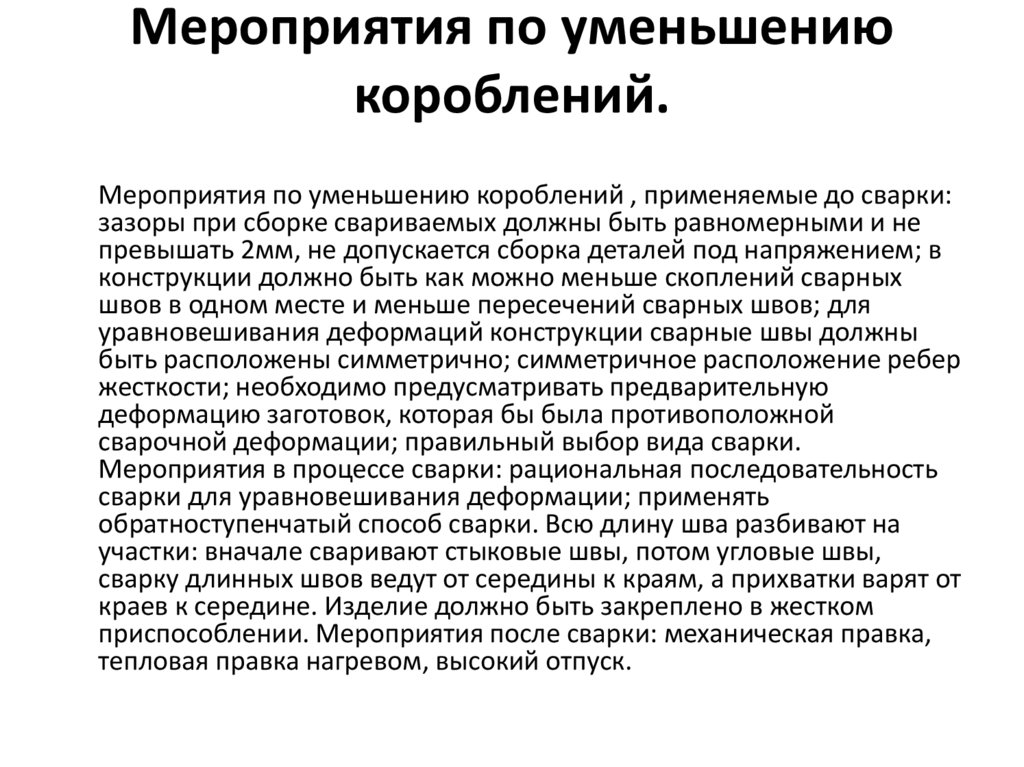

35. Меры борьбы с дефектами в сварных швах.

• Для предотвращения образования дефектов в сварныхшвах необходимо перед сваркой устранить причины

появления дефектов: для этого должны соблюдаться

требования по выбору сварочных материалов (стали,

электродов или проволоки и флюса), выбор правильных

режимов сварки, подготовка поверхности к сварке –

разделка кромок, зачистка, обезжиривание, правильная

сборка и прихватка свариваемых деталей. Необходимо

иметь исправное отлаженное сварочное оборудование: источники питания сварочной дуги, сварочные

полуавтоматы или автоматы.

• Многое зависит от квалификации и опыта сварщика.

36. Технология сборки и сварки башмака г/б 3-50.

• Заготовку башмака свальцовывают в цилиндр навальцах, устанавливают на стенд сварки и

зажимают пневмоцилиндром до соединения

кромок башмака встык. Сварной шов выполняют

ручной дуговой сваркой покрытым электродом

марки АНО04 ф3 мм. Режимы сварки: напряжение

дуги (24…28) В, сила тока дуги (130…150)А, высота

шва 1,5+1 мм, ширина шва 7+1 мм.

• После сварки сварной шов и поверхность башмака

зачистить вручную напильником от шлака и брызг

металла.

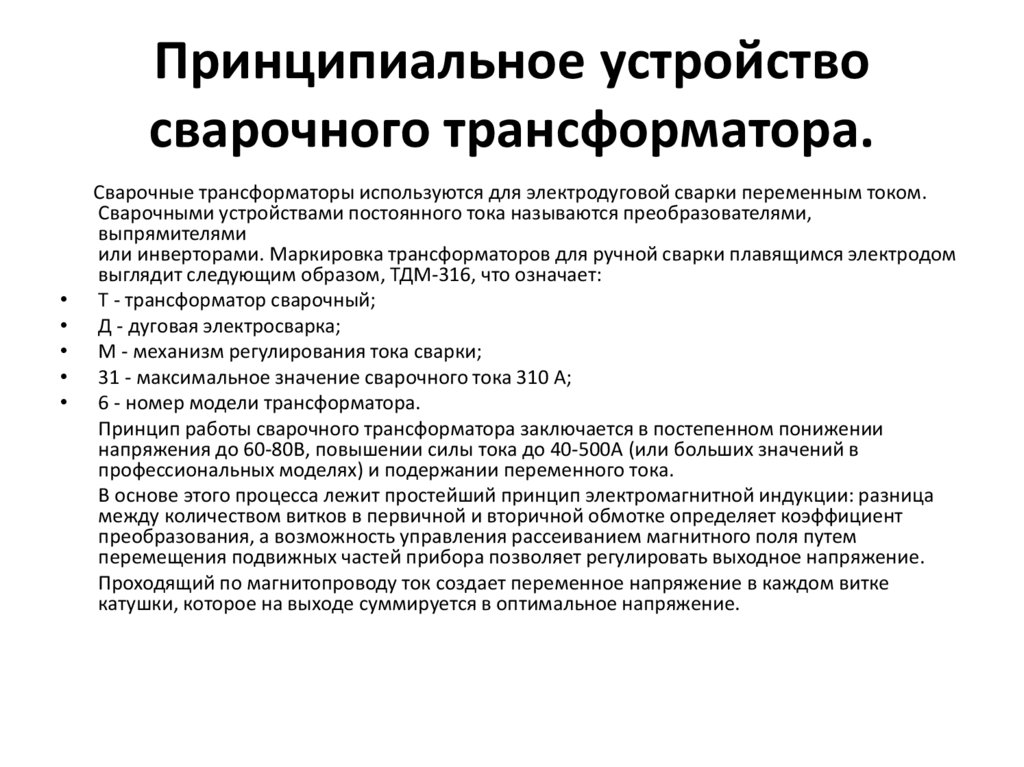

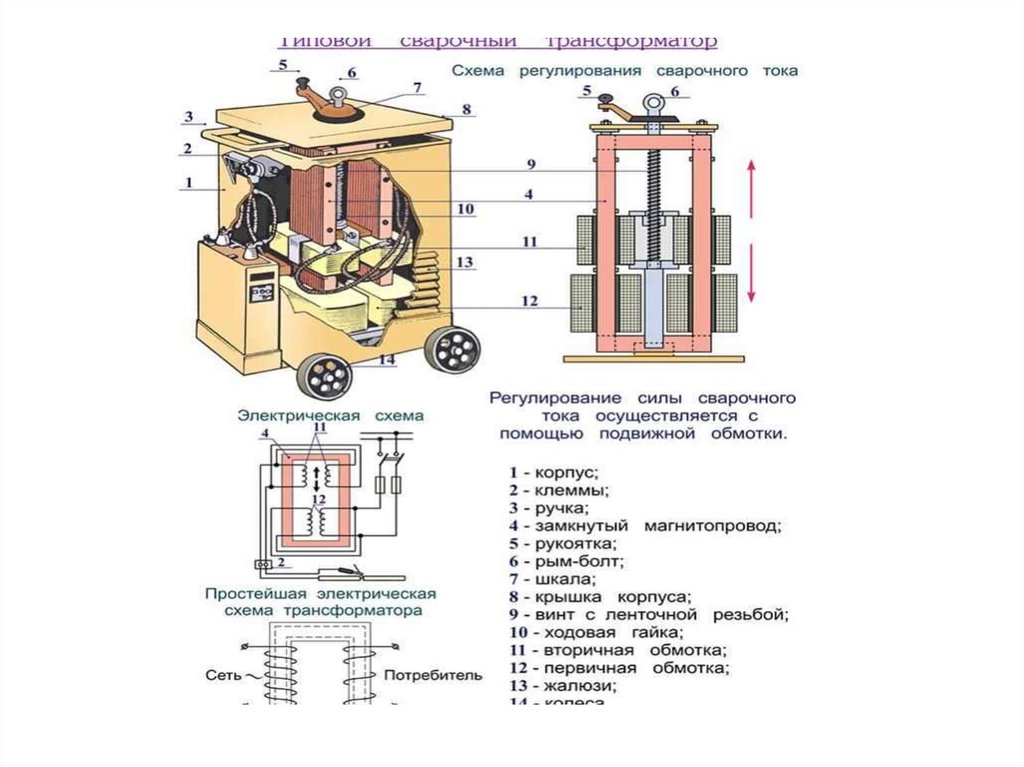

37. Источники питания для сварки плавящимся электродом.

Сварочный источник питания — электронное устройство, которое

обеспечивает питание сварочной цепи электрическим током.

К источникам питания сварочной дуги относятся преобразователи,

сварочные выпрямительные установки, трансформаторы. Сварочный

преобразователь состоит из сварочного генератора постоянного тока и

приводного электродвигателя, размещенных на одном валу, и общего

корпуса .

Сварочные выпрямители необходимы для преобразования переменного тока

в постоянный – их принцип работы основан на свойстве некоторых

материалов пропускать электрический ток в одном направлении.

Материалом выпрямляющего элемента служит селен и кремний.

Марки сварочных выпрямителей ВДУ-1200, ВДУ-506, ВДУ-601, ВДУ-306

Сварочные трансформаторы преобразуют ток одного напряжения в

переменный ток другого напряжения той же частоты и служит для питания

сварочной дуги. Марки трансформаторов ТС-500,

ТС-300.

38.

39. Правила клеймения сварных швов.

• Все сварные швы подлежат клеймению, позволяющемуустановить сварщика, выполняющего эти швы. Высота

символа не должна быть меньше 5мм. Способ

маркировки должен исключать наклёп или

недопустимое утонение толщины металла и обеспечить

сохранность маркировки в течении всего периода

эксплуатации изделия. У продольных швов клеймо

должно находиться в начале и в конце шва на

расстоянии 100 мм от кольцевого шва. На обечайке с

продольным швом менее 400 мм допускается ставить

одно клеймо. Для кольцевого шва клеймо должно

выбиваться на днище в месте пересечения кольцевого

шва с продольным. Клейма ставятся с наружной

стороны.

40. Билет №6

• Способы сварки. Классификация способовсварки.

• Внешние и внутренние дефекты сварных

швов. Причины их образования.

• Технология сборки и сварки кольца

подкладного с днищем г/б 3-50.

• Влияние легирующих материалов на

свариваемость.

• Требования, предъявляемые к сварочным

материалам.

41. Способы сварки. Классификация способов сварки.

Все известные виды сварки принято классифицировать по основнымфизическим, техническим и технологическим признакам. По

физическим признакам, в зависимости от формы используемой

энергии, предусматриваются три класса сварки:

• термическая сварка металлов

• термомеханическая сварка металлов

• механическая сварка металлов

Термический класс включает все виды сварки с использованием

тепловой энергии (дуговая сварка, газовая сварка, плазменная сварка

и т. д.).

Термомеханический класс объединяет все виды сварки, при которых

используются давление и тепловая энергия (контактная сварка,

диффузионная сварка)

Механический класс включает виды сварки, осуществляемые

механической энергией (холодная сварка, сварка трением,

ультразвуковая сварка, сварка взрывом).

42. Виды сварки классифицируются по следующим техническим признакам:

Виды сварки классифицируются по следующимтехническим признакам:

по способу защиты металла в зоне сварки (в

воздухе, в вакууме, под флюсом, в пене, в

защитном газе, с комбинированной защитой);

по непрерывности процесса (непрерывная,

прерывистая);

по степени механизации (ручная,

механизированная, автоматизированная,

автоматическая);

по типу защитного газа (в активных газах, в

инертных газах);

по характеру защиты металла в зоне сварки (со

струйной защитой, в контролируемой атмосфере).

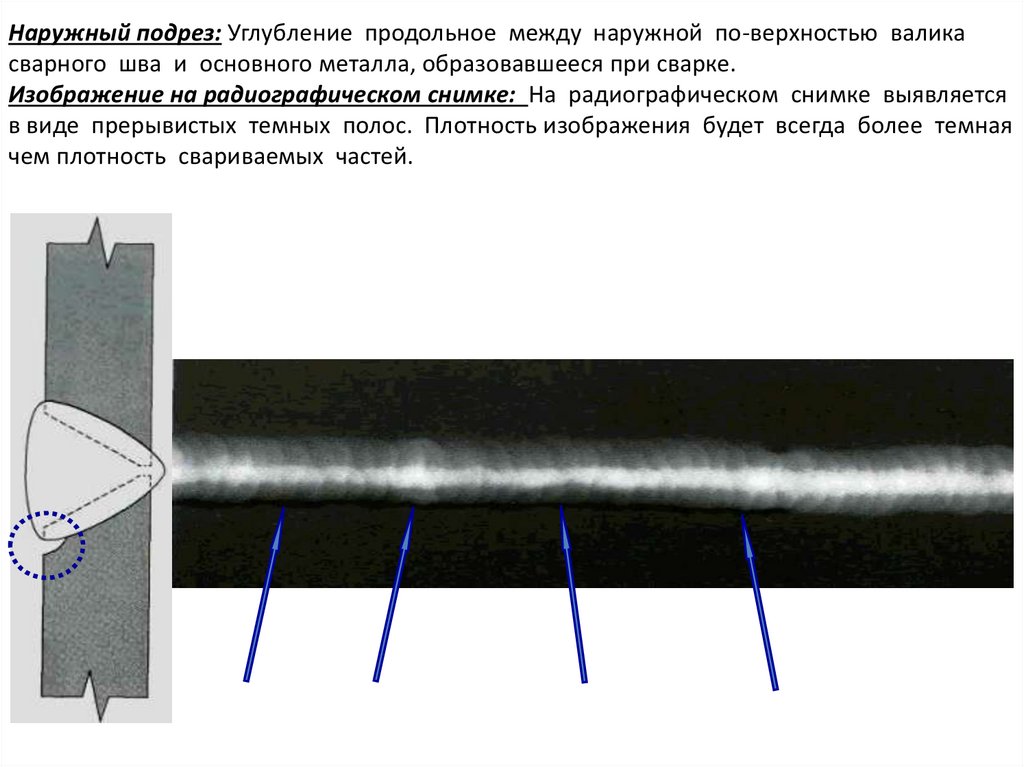

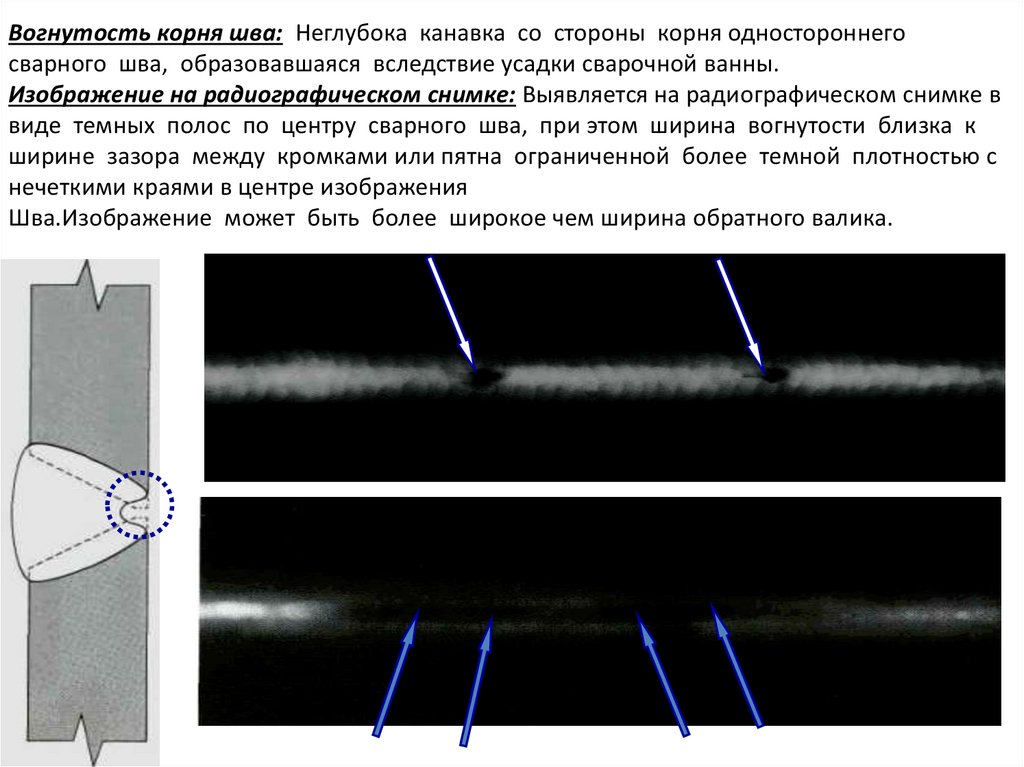

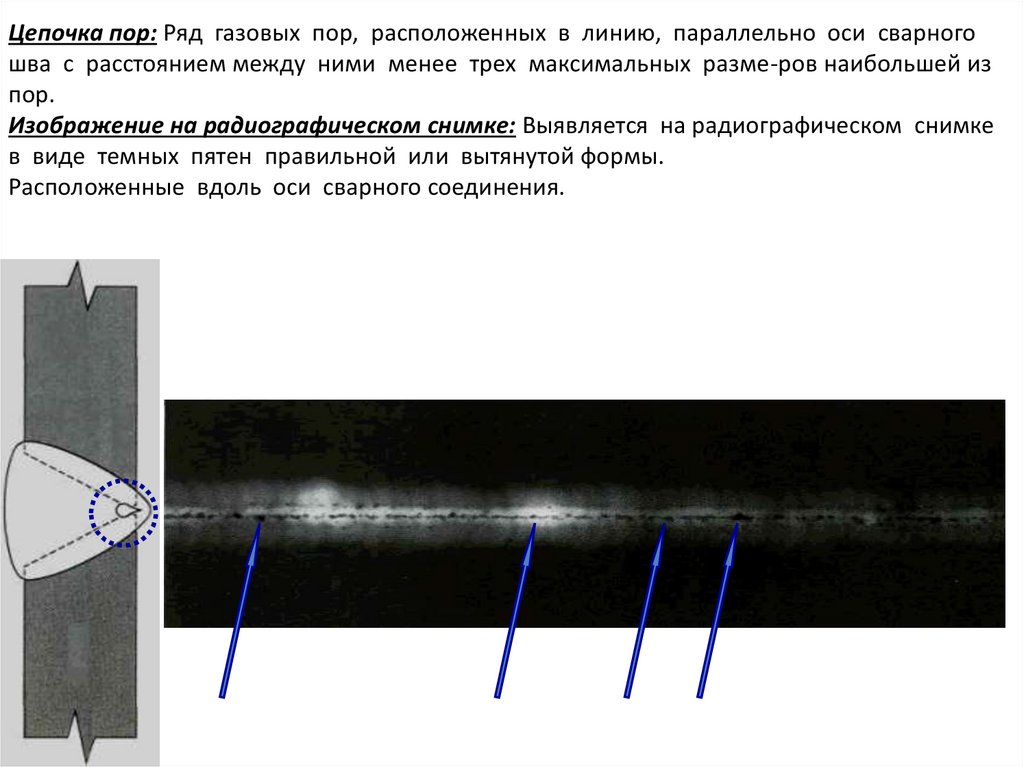

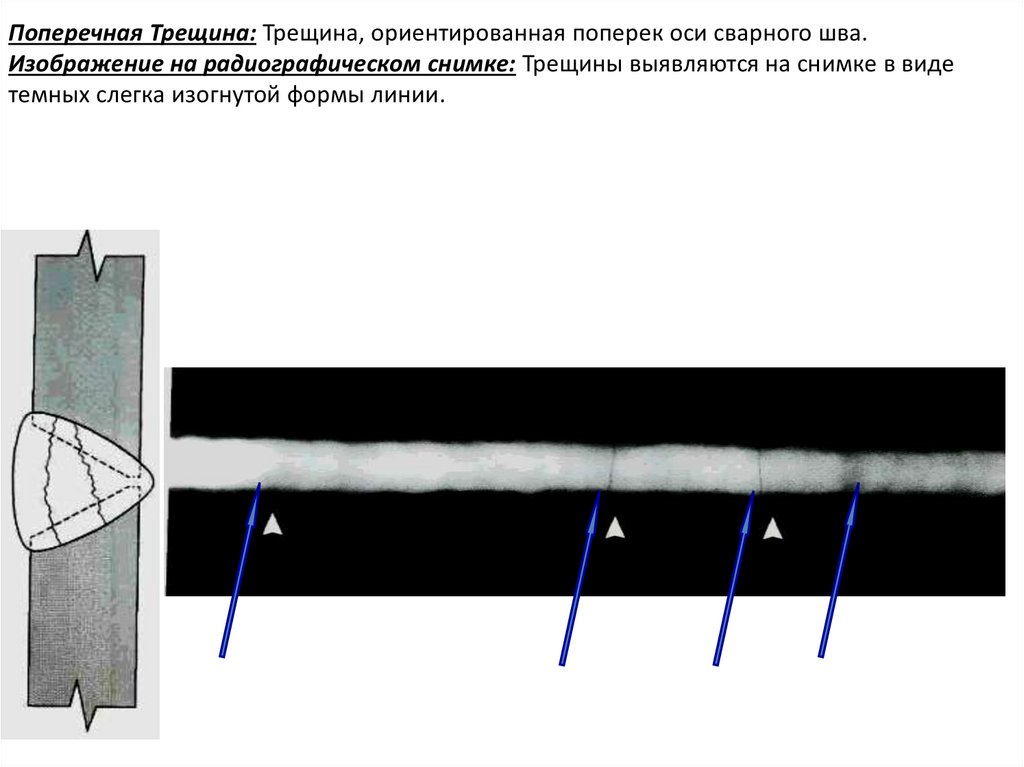

43. Внешние и внутренние дефекты сварных швов. Причины их образования.

К дефектам сварных соединений относятся различные отклонения от

установленных норм и технических требований к размерам, форме и

свойствам сварных соединений, которые уменьшают прочность и

эксплуатационную надежность и могут привести к разрушению сварного

соединения и всей конструкции.

Внешние дефекты — это дефекты, выявленные при внешнем осмотре и

измерительном контроле сварного соединения. (брызги металла;прожоги;

незаплавленные кратеры; подрезы основного металла; поры(одиночные,

скопление, цепочки);шлаковые включения (одиночные, скопление,

цепочки);трещины;непровары корня шва, проплавление, вогнутость корня

шва).

Внутренние дефекты — это дефекты, выявленные при использовании

неразрушающих методов контроля таких, как радиографический контроль,

ультразвуковой контроль (непровары между свариваемыми кромками;

непровары в корне шва; внутренние трещины; поры и шлаковые

включения(одиночные, скопления, цепочки), не выходящие на поверхность).

44. Технология сборки и сварки кольца подкладного с днищем г/б 3-50.

• Свальцованное в цилиндр кольцо подкладноезапрессовывают в днище на стенде сборки так, чтобы

кольцо выступало из днища по всей длине на размер 12+2

мм и зазор между днищем и кольцом был не более (0…1)

мм на длине не более 30 мм. Сварку кольца подкладного с

днищем выполнить дуговой сваркой в СО2 6-ю сварными

+3 мм длиной 15+5 мм с шагом 184+5 мм,

швами

по

кругу

катетом

3

первую прихватку в месте стыка торцев кольца подкладного. Положение шва нижнее,

вылет электрода (11-15) мм, Iд=(150-210)А,

Uд=(20-23)В, сварочная

проволока ф1,2 мм Св-08ГС-О ГОСТ 2246-70, двуокись

углерода жидкая высшего сорта ГОСТ 8050-85.

Оборудование – сварочный полуавтомат ПДГ-401.После

сварки необходимо зачистить все сварные швы и

поверхность днища от брызг металла металлической

щеткой или напильником.

45. Влияние легирующих материалов на свариваемость.

Углерод

Один из самых значительных химических элементов в сталях.

Содержание углерода в сталях влияет на прочность, закаливаемость, вязкость, свариваемость.

У низкоуглеродистых сталей (углерода менее 0,25%) свариваемость практически не ухудшается.

При увеличении содержания углерода свариваемость резко ухудшается, так как в зонах ЗТВ (зонах термического влияния) возникает большое количество закалочных

структур, которые вызывают трещины.

При высоком содержании углерода в присадочном материале увеличивается вероятность образования пор.

Марганец

Марганец является хорошим раскислителем. Электроды или проволоку необходимо применять при сварке в среде СО2. При содержании марганца в металле до 0,8 %,

процесс сварки не усложняется. При увеличении содержания стали в металле (1,8%-2,5%) появляется опасность возникновения ХТ (холодных трещин), т.к. марганец

способствует появлению хрупких структур (закалочных). При повышенном содержании марганца (11-16%) во время сварки происходит интенсивное выгорание

данного вещества. Следовательно, необходимо применять специальные меры, например, использовать сварочные материалы с бОльшим содержанием марганца.

Кремний

Так же как и марганец является хорошим раскислителем. При малом количестве кремний (до 0,03%) на свариваемость не влияет. При содержании кремния 0,8-1,5%

свариваемость ухудшается из-за повышенной жидкотекучести кремнистой стали и образования тугоплавких оксидов кремния. При повышенном содержании кремния,

из-за увеличенной жидкотекучести особенно опасно появление горячих трещин.

Хром

Содержание хрома в сталях способствует увеличению коррозионной стойкости. Но, при сварке сталей образуются карбиды хрома, которые увеличивают твердость в

ЗТВ (зоне термического влияния). Также образуются тугоплавкие окислы, которые затрудняют процесс сварки, а значит ухудшают свариваемость.

Никель

Содержание никеля в сталях способствует увеличению ударной вязкости, которая особенно важная при работе сталей при низких температурах. Также никель

способствует увеличению пластичности, прочности стали и измельчению зерна. При этом свариваемость стали не ухудшается. Но, из-за высокой цены данного

легирующего элемента, применение ограничено экономическими соображениями.

Молибден

Содержание молибдена в сталях увеличивает несущую способность при высоких температурах и ударных нагрузках, измельчает зерно.

С другой стороны, молибден способствует образованию трещин в ЗТВ и наплавленном металле шва.

Во время сварке окисляется и выгорает. Следовательно, необходимо использовать специальные меры.

Вольфрам

Содержание вольфрама в сталях резко увеличивает твердость стали и ее работоспособность при высоких температурах (красностойкость).

С другой стороны, вольфрам затрудняет процесс сварки и активно окисляется.

Ванадий

Содержание ванадия в сталях резко увеличивает закаливаемость стали. Из-за закаливаемости, а также из-за окисления ванадия и его выгорания, ухудшается

свариваемость сталей.

Титан

Использование титана как легирующий элемент обусловлено его высокой коррозионной стойкостью.

Ниобий

Использование ниобия, аналогично титану, обусловлено его высокой коррозионной стойкостью. При сварке сталей ниобий способствует образованию горячих

трещин.

46. Требования, предъявляемые к сварочным материалам.

• Сварочные материалы, применяемые для сваркисосудов, должны соответствовать требованиям

стандартов и технических условий, что должно

подтверждаться сертификатом организацииизготовителя. Покрытие электродов должно быть

плотным, прочным, без вздутий, пор, наплывов, трещин

и неровностей, местных вмятин и задирав. Перед

работай должны быть прокалены и храниться в

специально отведённых местах. Проволока должна

быть ровная, накручена на бобины. Проволока должна

быть очищена от ржавчины и масла.

Флюс должен быть прокален при температуре 250-3000

перед отправкой его в цех.

47. Билет №7

• Сварка дуговая. Температура ираспределение тепла в сварочной дуге.

• Особенности сварки низкоуглеродистых

сталей.

• Технология сборки и сварки башмака с

днищем нижним г/б 3-50.

• Понятие «спокойная» сталь.

• Характеристики сварных соединений.

48. Сварка дуговая. Температура и распределение тепла в сварочной дуге.

• Дуговая сварка – это один из нескольких способовсоединения металлов методом сплавления. Для этого в

зоне соединения значительно повышают температуру,

из-за чего края двух деталей плавятся и

перемешиваются друг с другом или с расплавленным

буферным металлом. После охлаждения и застывания

между ними образуется металлургическая связь. Так как

соединение представляет собой смесь металлов, чаще

всего оно обладает такими же прочностными

характеристиками, что и металл соединяемых деталей.

Это большое преимущество над методами соединения

без расплавления металлов (пайки и т. д.), которые не

позволяют продублировать физические и механические

характеристики основных металлов.

49. Температурные зоны

• Следует заметить, что при любом виде сварки, какплавящимся, так и неплавящимся электродом, столб

дуги (его центр) имеет самую высокую температуру –

порядка 5000-7000 °C, а иногда и выше.

Зоны наиболее низкой температуры располагаются в

одной из активных областей, катодной или анодной. В

этих зонах может выделяться 60-70% тепла дуги.

Кроме интенсивного повышения температуры

заготовки и сварочного электрода, разряд излучает

инфракрасные и ультрафиолетовые волны, способные

оказывать вредное влияние на организм сварщика. Это

обусловливает необходимость применения защитных

мер.

50.

51. Особенности сварки низкоуглеродистых сталей.

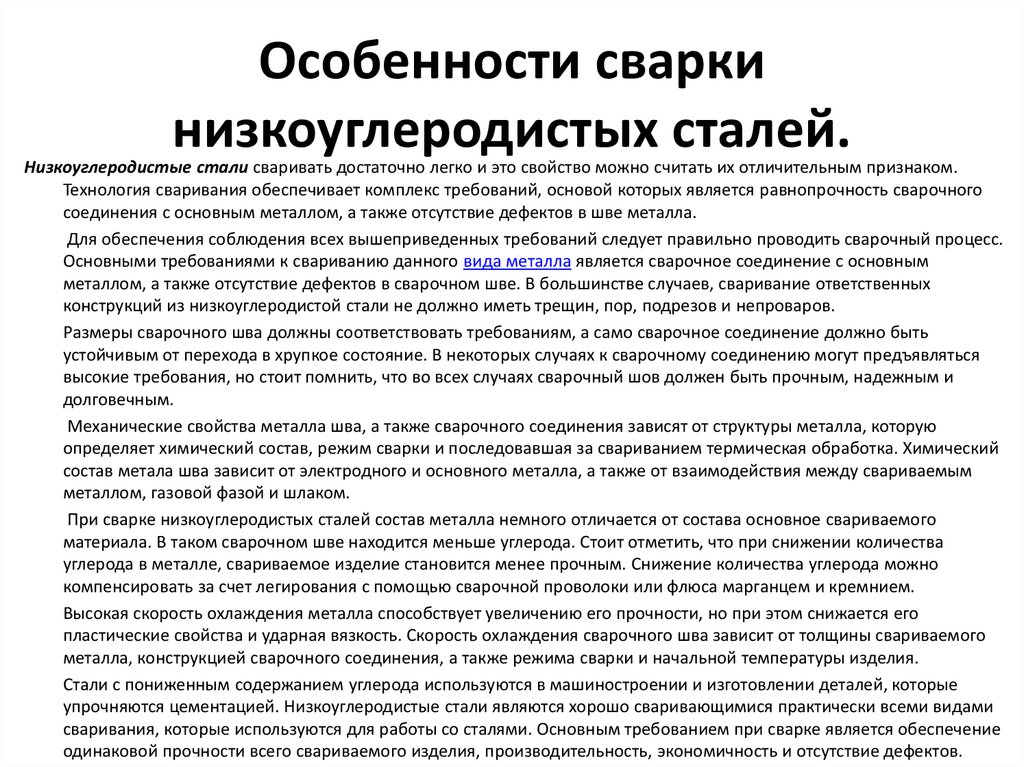

Низкоуглеродистые стали сваривать достаточно легко и это свойство можно считать их отличительным признаком.Технология сваривания обеспечивает комплекс требований, основой которых является равнопрочность сварочного

соединения с основным металлом, а также отсутствие дефектов в шве металла.

Для обеспечения соблюдения всех вышеприведенных требований следует правильно проводить сварочный процесс.

Основными требованиями к свариванию данного вида металла является сварочное соединение с основным

металлом, а также отсутствие дефектов в сварочном шве. В большинстве случаев, сваривание ответственных

конструкций из низкоуглеродистой стали не должно иметь трещин, пор, подрезов и непроваров.

Размеры сварочного шва должны соответствовать требованиям, а само сварочное соединение должно быть

устойчивым от перехода в хрупкое состояние. В некоторых случаях к сварочному соединению могут предъявляться

высокие требования, но стоит помнить, что во всех случаях сварочный шов должен быть прочным, надежным и

долговечным.

Механические свойства металла шва, а также сварочного соединения зависят от структуры металла, которую

определяет химический состав, режим сварки и последовавшая за свариванием термическая обработка. Химический

состав метала шва зависит от электродного и основного металла, а также от взаимодействия между свариваемым

металлом, газовой фазой и шлаком.

При сварке низкоуглеродистых сталей состав металла немного отличается от состава основное свариваемого

материала. В таком сварочном шве находится меньше углерода. Стоит отметить, что при снижении количества

углерода в металле, свариваемое изделие становится менее прочным. Снижение количества углерода можно

компенсировать за счет легирования с помощью сварочной проволоки или флюса марганцем и кремнием.

Высокая скорость охлаждения металла способствует увеличению его прочности, но при этом снижается его

пластические свойства и ударная вязкость. Скорость охлаждения сварочного шва зависит от толщины свариваемого

металла, конструкцией сварочного соединения, а также режима сварки и начальной температуры изделия.

Стали с пониженным содержанием углерода используются в машиностроении и изготовлении деталей, которые

упрочняются цементацией. Низкоуглеродистые стали являются хорошо сваривающимися практически всеми видами

сваривания, которые используются для работы со сталями. Основным требованием при сварке является обеспечение

одинаковой прочности всего свариваемого изделия, производительность, экономичность и отсутствие дефектов.

52. Технология сборки и сварки башмака с днищем нижним г/б 3-50.

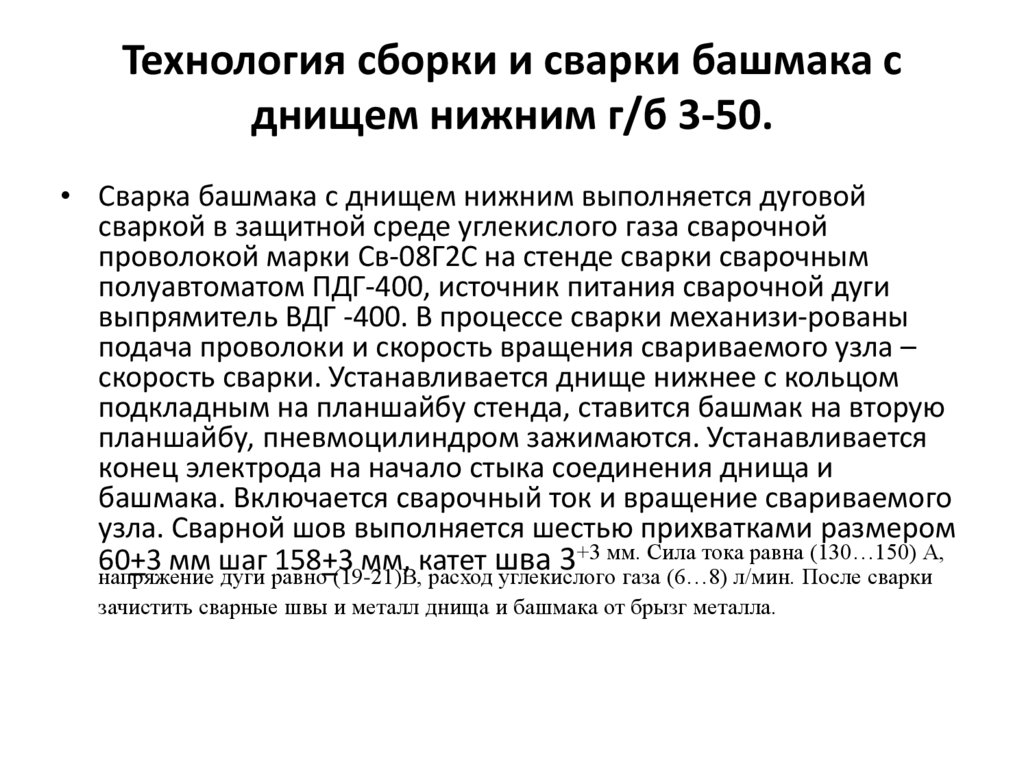

• Сварка башмака с днищем нижним выполняется дуговойсваркой в защитной среде углекислого газа сварочной

проволокой марки Св-08Г2С на стенде сварки сварочным

полуавтоматом ПДГ-400, источник питания сварочной дуги

выпрямитель ВДГ -400. В процессе сварки механизи-рованы

подача проволоки и скорость вращения свариваемого узла –

скорость сварки. Устанавливается днище нижнее с кольцом

подкладным на планшайбу стенда, ставится башмак на вторую

планшайбу, пневмоцилиндром зажимаются. Устанавливается

конец электрода на начало стыка соединения днища и

башмака. Включается сварочный ток и вращение свариваемого

узла. Сварной шов выполняется шестью прихватками размером

+3 мм. Сила тока равна (130…150) А,

60+3

мм

шаг

158+3

мм,

катет

шва

3

напряжение дуги равно (19-21)В, расход углекислого газа (6…8) л/мин. После сварки

зачистить сварные швы и металл днища и башмака от брызг металла.

53. Спокойная сталь.

Полученная в результате раскисления сталь называется спокойной. Содержание кремния вспокойной стали не менее 0,12%, а наличие неметаллических включений и шлаков

минимально.

Слитки спокойных сталей имеют плотную однородную структуру, а соответственно и

улучшенные показатели по механическим свойствам.

Спокойная сталь отлично подходит для сваривания, а также обладает лучшей

сопротивляемостью к ударным нагрузкам. Является более однородной.

Она подходит для возведении опорных металлоконструкции (благодаря ее стойкости к

хрупкому разрушению), которые подвергаются сильным нагрузкам.

54. Кипящая сталь

Кипящая сталь.Кипящая сталь является не полностью раскисленой. Во времяразливки в изложницы она кипит из-за обильного выделения газа,

поэтому она является наиболее загрязнена газами и неоднородной. Т.е

механические свойства по слитку могут отличаться, поскольку

распределение химических элементов по слитку не равномерно. В головной

части слитка находится наибольшее количество углерода и различных плохих

примесей (таких , как сера или фосфор), из-за чего требуется удаление части

слитка ( 5% от общей массы).Скопление серы в определенных участках может

послужить причиной появления кристаллизационной трещины по шву. На

этих участках сталь менее устойчива к старению и является наиболее хрупкой

в минусовые температуры. Содержание кремния в кипящей стали не

превышает 0,07%.

Итак, о кипящей стали можно сказать, что она довольно хрупкая, имеет

плохие показатели свариваемости и наиболее подвержена

коррозии. Поэтому, с целью повышения характеристик стали её

раскисляют кремнием (0,12-0,3%), алюминием (до 0,1%) или марганцем,

(возможно раскисление и прочими химическими элементами динамично

вступающими в реакцию с кислородом).

55. Полуспокойная сталь

Промежуточной по качественным показателям - являетсяполуспокойная сталь.Она является полураскисленной и

кристаллизуется без кипения, выделяя при этом достаточное

количество газа и имеет меньшее количество пузырьков, чем

кипящая сталь. Поэтому, полуспокойная сталь имеет средние

показатели качества (максимально приближенные к

спокойной), и иногда заменяет спокойную.Стоимость

полуспокойной стали немного ниже спокойной, а выход

качественного проката из таких слитков на 8 - 10% лучше.

Показатели качества полуспокойной стали ближе к спокойной.

Поскольку производство кипящей стали обходится дешевле,

чем спокойной и полуспокойной она достаточно широко

используется для изготовления наименее ответственных

изделий металлопроката, таких , как катанка, полоса,

уголок, метизы.

56.

57. Характеристики сварных соединений.

Выбор вида сварного соединения зависит от конфигурации конечного элемента и от того, какиетребования к соединению предъявляются. В результате должно получиться работоспособное изделие,

которое способно переносит высокие нагрузки, не поддаваться воздействию окружающей среды и не

проявлять усталостное разрушение. Часто именно от качества сварного соединения и от правильности

выбора его разновидности зависит долговечность получаемого изделия, поэтому очень важно

внимательно подходить к этому этапу работы и учитывать при этом не только то, где именно и как

должно работать получаемое изделие, но и то, из каких материалов и их сплавов оно состоит. При

этом одинаково важна и квалификация самого сварщика, и квалификация мастера, занимающегося

проектированием сварной конструкции.

Теперь рассмотрим поподробнее различные сварные соединения и их характеристики.

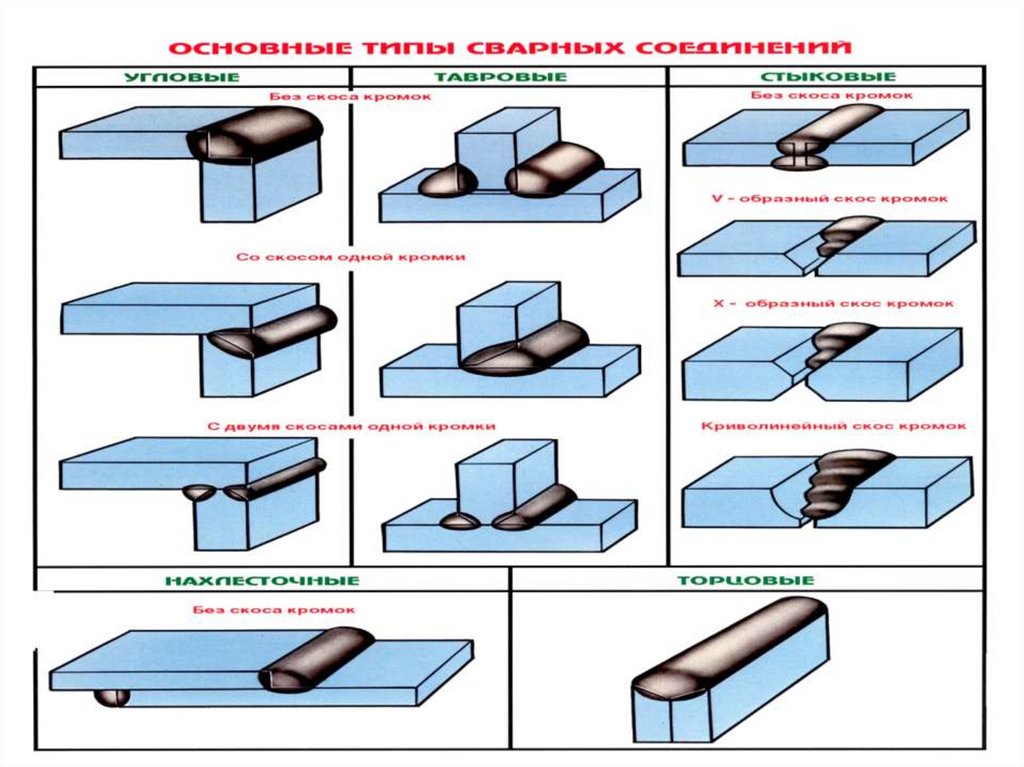

Стыковое соединение – это сплав двух деталей изделия, расположенных на одной плоскости, с

использованием сварных технологий. При стыковом соединении части прикасаются друг к другу своей

торцевой стороной. Выделяют разные подвиды стыковых соединений:

- соединение, не имеющее скоса кромки

- соединение со скосом кромки криволинейной формы

- соединение со скосом кромки V-образной формы

- соединение со скосом кромки Х-образной формы

Угловое соединение – это сплав разных составных частей конструкции или разных деталей одного

изделия, размещенных под определенным углом по отношению друг к другу. Сварной шов при этом

располагается в том месте, где отдельные детали соприкасаются.

Тавровое соединение – это сплав разных элементов одного изделия, где одна деталь конструкции своим

торцевым концом присоединяется к боковой поверхности второй детали.

Нахлесточное сварное соединение – это сплав разных элементов изделия, при котором оба элемента

расположены на параллельных плоскостях по отношению друг другу и отчасти друг на друга

накладываются.

Торцевое сварное соединение отличается от прочих видов тем, что отдельные его элементы

привариваются друг к другу боковыми поверхностями.

58. Билет №8

• Напряжение дуги в зависимости от ее длины.Влияние длины дуги на качество сварки.

• Элементы режимов сварки и их влияние на

форму шва.

• Технология прихватки кольца горловины к

горловине г/б 3-50.

• Термическая обработка сварных соединений.

• Виды контроля качества сварных соединений

сосудов.

59. Напряжение дуги в зависимости от ее длины. Влияние длины дуги на качество сварки

Расстояние между концом электрода и поверхностью расплавленного металла

при сварке на малых сварочных токах или расстояние между концом

электрода и дном картера при сварке на больших сварочных токах называют

длиной дуги.

Сварочную дугу, длина которой не превышает диаметра стержня электрода,

называют нормальной или короткой. Дугу, длина которой больше диаметра

электрода, называют длинной. Длину дуги принимают равной 0,5—1,1

диаметра стержня электрода.

Длина дуги зависит от типа и марки электрода и от положения свариваемого

соединения в пространстве.

Чрезмерное увеличение длины дуги снижает устойчивость ее горения,

уменьшает глубину проплавления, повышает частоту обрыва дуги при сварке,

увеличивает потери (угар, разбрызгивание), ухудшает форму и размеры

сварного шва, усиливает воздействие окружающей атмосферы на

расплавленный металл.

Короткая дуга обеспечивает наилучшее качество сварного шва.

Рекомендуемая длина дуги для электродов указана в их паспорте.

60. Влияние параметров режима сварки на форму и размеры шва

К основным параметрам режима дуговой сварки относятся:

величина, плотность, полярность и род сварочного тока;

напряжение дуги;

скорость сварки;

площадь сечения (диаметр) проволоки (электрода).

Дополнительные параметры:

толщина и состав электродного покрытия;

вылет сварочной проволоки;

положение электрода и изделия при сварке;

размер зерен сварочного флюса и его состав.

От этих параметров зависят форма и размеры шва, его

химический состав. На форму и размеры шва также влияет и

техника сварки.

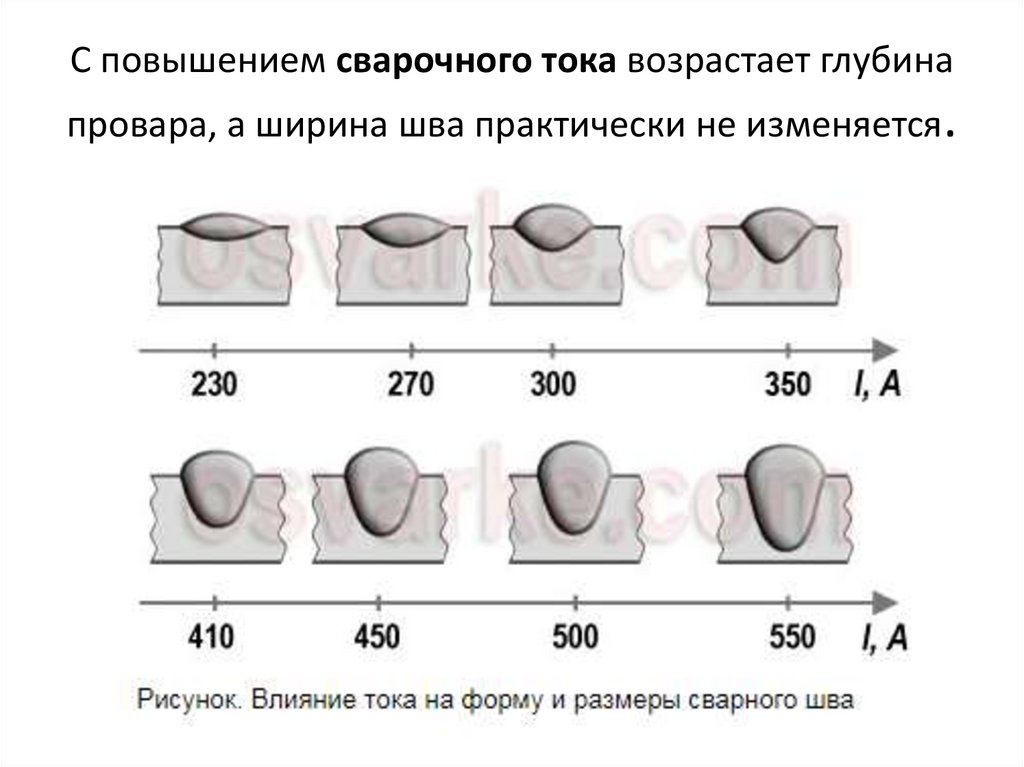

61. С повышением сварочного тока возрастает глубина провара, а ширина шва практически не изменяется.

С повышением сварочного тока возрастает глубинапровара, а ширина шва практически не изменяется.

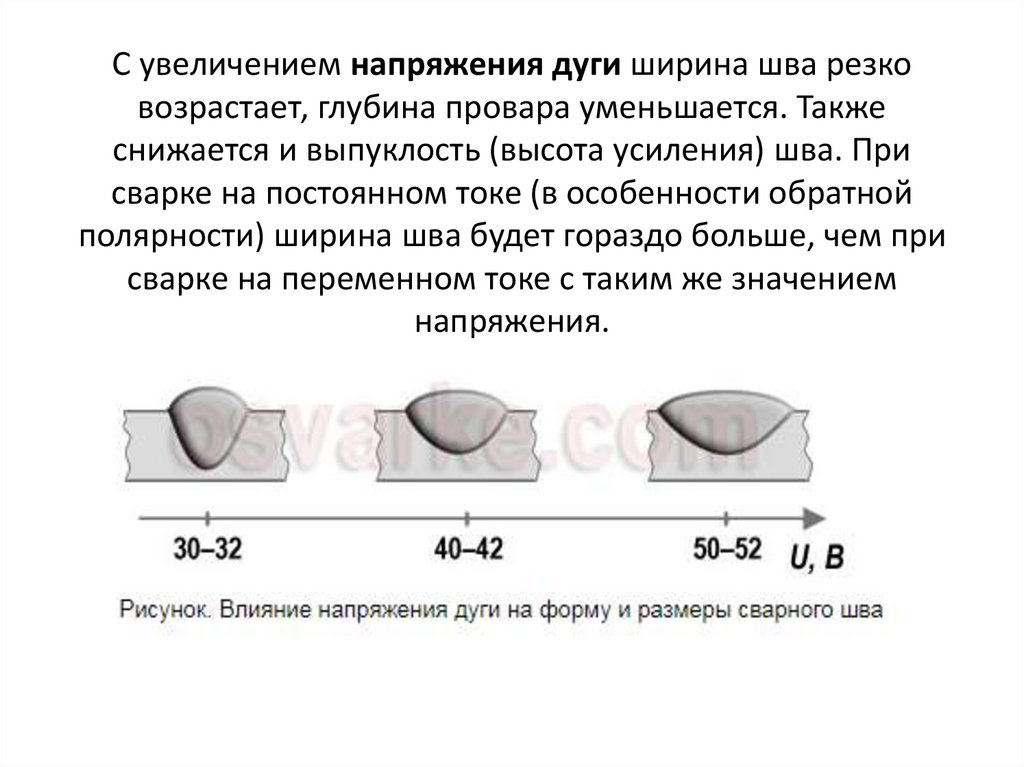

62. С увеличением напряжения дуги ширина шва резко возрастает, глубина провара уменьшается. Также снижается и выпуклость (высота

С увеличением напряжения дуги ширина шва резковозрастает, глубина провара уменьшается. Также

снижается и выпуклость (высота усиления) шва. При

сварке на постоянном токе (в особенности обратной

полярности) ширина шва будет гораздо больше, чем при

сварке на переменном токе с таким же значением

напряжения.

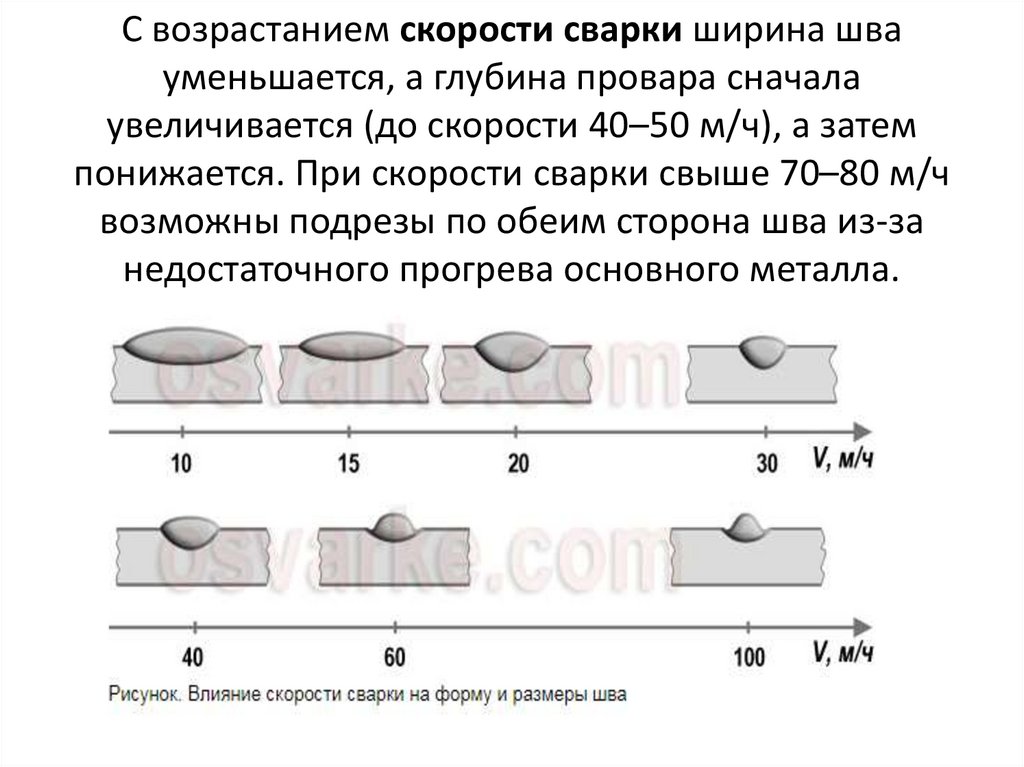

63. С возрастанием скорости сварки ширина шва уменьшается, а глубина провара сначала увеличивается (до скорости 40–50 м/ч), а затем

С возрастанием скорости сварки ширина швауменьшается, а глубина провара сначала

увеличивается (до скорости 40–50 м/ч), а затем

понижается. При скорости сварки свыше 70–80 м/ч

возможны подрезы по обеим сторона шва из-за

недостаточного прогрева основного металла.

64.

• С уменьшением диаметра проволоки (при прочихравных условиях) возрастает плотность тока в

электроде, что приводит к росту глубины провара и

выпуклости шва, но при этом снижается ширина

шва. Таким образом, при уменьшении диаметра

проволоки можно получить более глубокий провар

при неизменной силе тока или такой же провар при

меньшей силе тока.

• При возрастании вылета проволоки диаметром не

более 3 мм из токоподводящего мундштука

снижается глубина провара, что может привести к

возникновению краевых наплавов в шве.

Повышение вылета проволоки диаметром 5 мм с 60

до 150 мм не оказывает влияние на форму сварного

шва.

65. Технология прихватки кольца горловины к горловине г/б 3-50.

• Прихватка кольца горловины к горловине г/б3-50 выполняется ручной дуговой сваркой

покрытыми электродами марки АНО-4

+5

диаметром

3

мм

тавровым

швом

длиной

15

мм с шагом прихватки 44+5 мм, катет шва 3+3 мм. Напряжение

сварочной дуги равно (24…26) В, сила тока – (90…130) А

• После сварки все три прихватки и поверхность

кольца горловины необходимо зачистить от

шлака и брызг металла. Поверхность таблички

баллона необходимо предохранять от брызг

металла шаблоном. Источник питания

сварочной дуги выпрямитель ВДУ-306.

66. Термическая обработка сварных соединений

Термообработка (отжиг) сварных соединений выполняется несколькими способами, которые применяются взависимости от условий проведения сварочных работ и марки свариваемого металла. Производят нагрев

как самого сварочного шва (местный нагрев) так и всей сваренной конструкции.

Для проведения термообработки металла применяют – газопламенные установки, муфельные печи, гибкие

нагревательные сопротивления. Наиболее часто для термической нормализации сварных швов используют

индукционные нагреватели.

В зависимости от типа тепловой обработки сваренных деталей применяют следующие виды их

термообработки:

Предварительный нагрев.

Применяется как перед началом сварочных работ, так и непосредственно при сваривании изделий. Этот вид

термообработки применяется для сварки труб из низкоуглеродистой стали, соединения которых прогревают

до температуры 150–200 °C, что препятствует их быстрому остыванию.

Термический отдых.

Сваренное соединение деталей нагревают до температуры 250–300 °C и производят их выдержку при этой

температуре в течение определенного времени. При этом в сварочном шве уменьшается количество

диффузионного водорода, и снижаются внутренние напряжения.

Высокий отпуск.

Этот способ предусматривает нагрев сваренных конструкций до температуры 650–750 °C, в зависимости от

свариваемых металлов, выдержкой их в этих условиях в течение 5 часов, с последующим медленным

охлаждением. При таких условиях происходит снижение внутренних напряжений в сварных швах на 80–

90%. Применяется для сталей, содержащих средний процент углерода.

Нормализация.

Применяется для высокоуглеродистых легированных сталей. Сварные швы нагревают до 950-1050 градусов,

производят выдержку при этой температуре в течение нескольких минут и дают остыть деталям на

открытом воздухе.

Для термообработки сварных швов также применяют аустенизацию, нормализацию с отпуском и

стабилизирующий отжиг.

Все эти виды тепловой обработки сварных швов и соединений применяются исходя из физико-химических

свойств металлов.

67. Виды контроля качества сварных соединений сосудов

Организация-изготовитель (доизготовитель), монтажная или ремонтная

организация обязаны применять такие виды и объемы контроля своей

продукции, которые гарантировали бы выявление недопустимых

дефектов, ее высокое качество и надежность в эксплуатации.

Контроль качества сварки и сварных соединений включает:

проверку аттестации персонала;

проверку сборочно-сварочного, термического и контрольного

оборудования, аппаратуры, приборов и инструментов;

контроль качества основных материалов;

контроль качества сварочных материалов и материалов для

дефектоскопии;

операционный контроль технологии сварки;

неразрушающий контроль качества сварных соединений;

разрушающий контроль качества сварных соединений;

контроль исправления дефектов.

68. Билет №9

• Условия необходимые для возникновения иподдержания горения дуги.

• Подготовка и сборка изделий перед сваркой.

• Технология ремонта дефектов в сварных

швах.

• Оформление результатов аттестации

сварщиков.

• Особенности сварки сосудов, работающих

под давлением.

69. Условия необходимые для возникновения и поддержания горения дуги

Условия зажигания и горения дуги зависят от рода тока,полярности, химического состава электродов, газового

промежутка и его длины.

Зажигание и горение дуги протекают лучше на

постоянном токе.

Напряжение холостого тока, подводимое к электродам,

с учетом безопасности труда при сварке не превышает

80 В на переменном токе и 90 В на постоянном токе.

Обычно напряжение зажигания дуги больше по

величине напряжения горения дуги на переменном

токе в 1,2 -2,5 раза, а на постоянном токе - в 1,2-1,4 раза.

Для зажигания дуги требуется напряжение большее по

величине, чем для горения дуги

70. Первое условие

Дуга зажигается от нагревания торца электрода (катода). Когда электродсоприкасается с изделием, создается замкнутая сварочная цепь, торец

катодного электрода нагревается за счет выделения теплоты при прохождении

тока через контакт, имеющий большое электросопротивление, и при отрыве

электрода от изделия на расстояние 1 мм (или несколько более) дуга

зажигается. В момент отрыва электрода от изделия с нагретого от короткого

замыкания катода начинается термоэлектронная эмиссия. Электронный ток

ионизирует газы и пары металла, находящиеся в межэлектродном промежутке,

и с этого момента в дуге появляются электронный и ионный токи.

Поддержание непрерывного горения дуги будет осуществляться, если приток

энергии в дугу превышает потери в ней на излучение, конвекцию, диссоциацию,

электромагнитные потери и др.

В случае коротких замыканий каплями электродного материала,

образующимися на конце плавящего электрода и переносимыми на изделие,

повторные зажигания дуги происходят самопроизвольно, если температура

катода остается достаточно высокой. Эта температура зависит от состава

материала катода, плотности тока в нем и др.

Таким образом, первым условием для зажигания и горения дуги является

наличие специального электрического источника питания дуги, позволяющего

быстро производить нагревание катоду до необходимой температуры.

71. Второе условие

Вторым условием для зажигания и горения дугиявляется наличие ионизации в столбе дуги. Дуга с

плавящимся электродом - это в основном дуга в парах

металла, а не в газе. Это происходит по той причине, что

потенциал ионизации паров металла значительно ниже,

чем у газов; например, потенциалы ионизации газов Не,

F, Аг, Н2, N2, СО2, О2 соответственно равны 24,5 - 12,5, а у

металлов Fe, Al, Na, К - 7,83-4,32 эВ.

Горящую дугу можно растянуть до определенной

длины, после чего она гаснет. Чем выше степень

ионизации, тем длиннее будет дуга.

Длина горящей без обрыва дуги характеризует

стабильность дуги.

72. Третье условие

Третьим условием для сварки на переменном токе является наличие всварочной цепи реактивного сопротивления (повышенной

индуктивности), что повышает стабильность горения дуги. В

сварочной цепи переменного тока, имеющей только омическое

сопротивление, при горении дуги образуются обрывы (100 обрывов в

секунду при частоте переменного тока 50 Гц).

При реактивном сопротивлении, включенном в сварочную цепь

переменного тока, обрывы в горении дуги отсутствуют.

Электрическую индуктивность включают не только в сварочную цепь

переменного тока, но даже в цепь постоянного тока. В настоящее

время некоторые сварочные выпрямители изготовляют с включением

в сварочную цепь индуктивности, с тем чтобы улучшить стабильность

дуги и качество сварочных работ. Это особенно необходимо, если

производить полуавтоматическую шланговую сварку в СО; чем

больше диаметр сварочной проволоки и ток, тем большая величина

индуктивности должна быть в сварочной цепи.

73. Четвертое условие

• Четвертым условием для зажигания игорения дуги на любом роде тока зависит

от характеристики источника питания дуги:

источник питания должен поддерживать

горение дуги при наличии возмущений в

виде изменения напряжения в сети,

рельефа поверхности свариваемого

изделия, скорости подачи сварочной

проволоки и др.

74. Подготовка и сборка изделий перед сваркой

Подготовка. Подготовка металла под сварку состоит из заготовки деталей, разделки

свариваемых кромок и зачистки их от загрязнений. Первые две операции могут быть

выполнены как механическим способом (на гильотинных ножницах, пресс-ножницах,

кромкострогальных станках и т. д.), так и кислородной резкой. Рекомендуется применять

механизированную кислородную резку, дающую более ровный и чистый рез.

Торцовые поверхности кромок и прилегающие к ним участки металла шириной 25-30 мм

перед сваркой очищают от влаги, ржавчины, масла, краски и других загрязнений, иначе в шве

могут образоваться поры и шлаковые включения. Очистку осуществляют как механическими

способами - вращающимися щетками из стальной проволоки, абразивным инструментом и

др., так и газопламенной обработкой. В последнем случае используют обычные сварочные

горелки или специальные горелки для пламенной очистки типа ГАО 60. Процесс

газопламенной очистки основан на быстром нагреве поверхности детали, при которой

окалина отслаивается, ржавчина обезвоживается, краска сгорает. Остатки окислов и

сгоревшей краски удаляют металлической щеткой. Тонкий слой окалины на поверхности

кромок большого влияния на качество шва не оказывает.

Сборка. Сборку выполняют в специальных приспособлениях (в серийном и массовом

производстве) или на прихватках (коротких швах, скрепляющих детали). Длина прихваток и

расстояние между ними зависят от вида изделия, толщины металла и длины шва. При сборке

несложных соединений из тонколистовой стали длина прихваток делается не более 5 мм, а

расстояние между ними устанавливается 50-100 мм. При сборке деталей толщиной 3-4 мм и

более и при значительной протяженности швов длина прихваток составляет 20-30 мм, а

расстояние между ними - до 300-500 мм. Высота (толщина) шва в месте прихватки должна

быть в пределах 0,5-0,7 толщины основного металла.

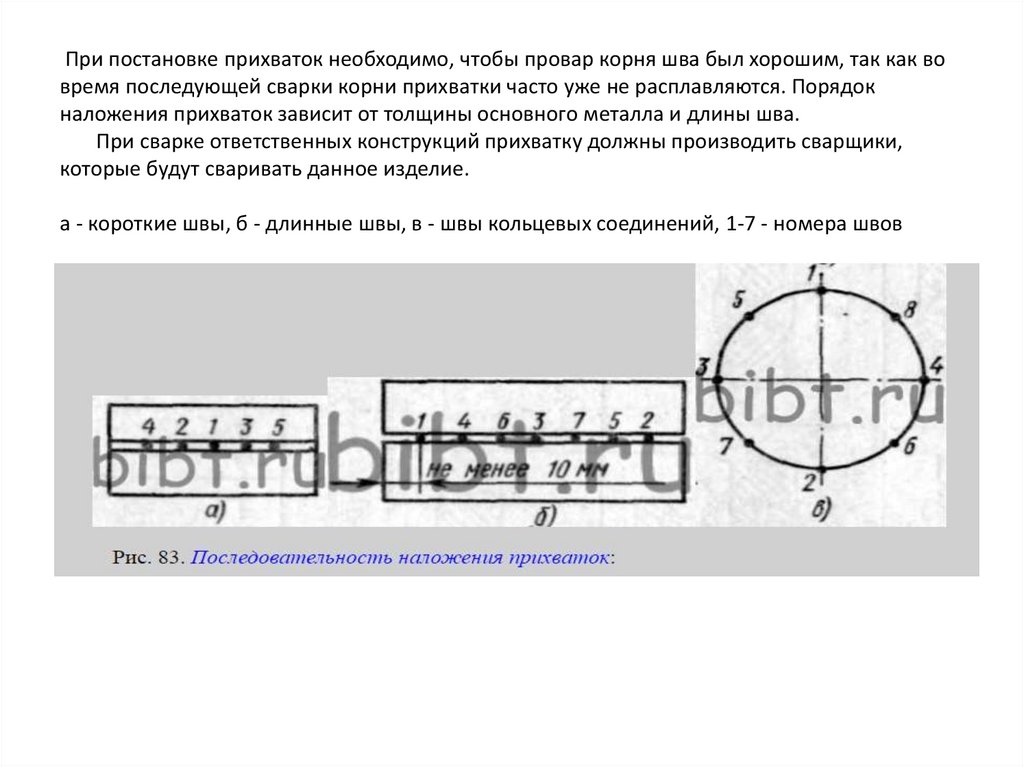

75. При постановке прихваток необходимо, чтобы провар корня шва был хорошим, так как во время последующей сварки корни прихватки

часто уже не расплавляются. Порядокналожения прихваток зависит от толщины основного металла и длины шва.

При сварке ответственных конструкций прихватку должны производить сварщики,

которые будут сваривать данное изделие.

а - короткие швы, б - длинные швы, в - швы кольцевых соединений, 1-7 - номера швов

76. Технология ремонта дефектов в сварных швах.

К дефектам сварного шва относятся поры, подрезы, непровары,незаваренные кратеры, наплывы, трещины. В газовых баллонах

ремонту допускается сварной шов длиной не более 10 % от

длины ремонтируемого сварного шва и не одного раза в одном

и том же месте. Дефектное место сварного шва разделывают

шлифовально-отрезной машинкой до корня шва, зачищают до

металлического блеска и потом заваривают сварным швом,

который по длине превышает на 15-20 мм в две стороны

исправляемый дефект. Ремонт производят ручной дуговой

сваркой электродами марки АНО-4 диаметром 3-4 мм, сила

тока (90…130) А, напряжение дуги (24…26) В. Положение шва

нижнее, полярность тока обратная. После сварки сварной шов

и металл около шва зачистить от брызг металла и шлака.

77. Оформление результатов аттестации сварщиков.

При аттестации сварщиков результаты проверкитеоретических знаний и практических навыков

оформляются протоколом по форме установленной

«Правилами аттестации сварщиков РБ». К протоколу

должны быть приложены заключения и акты о

результатах испытаний и контроля качества сваренного

сварщиком контрольного сварного соединения и

вырезанных из него сваро-чных образцов. Каждому

аттестованному сварщику выдается аттестационное

удостоверение, где указывается, что сварщик

допускается к сварочным работам, по которым

проходил аттестацию, сроком действия 1 год. Через год

сварщик должен переаттестовываться.

78. Особенности сварки сосудов, работающих под давлением.

Подготовка кромок и поверхностей под сварку должна выполняться механической обработкой либо путем термическойрезки или строжки (кислородной, воздушно-дуговой, плазменно-дуговой) с последующей механической обработкой

(резцом, фрезой, абразивным инструментом). Глубина механической обработки после термической резки (строжки)

должна быть указана в КД в зависимости от восприимчивости конкретной марки стали к термическому циклу резки

(строжки). Кромки деталей, подлежащих сварке, и прилегающие к ним участки должны быть очищены от окалины,

краски, масла и других загрязнений в соответствии с требованиями ТНПА. Приварка и удаление вспомогательных

элементов (сборочных устройств, временных креплений и др.) должны производиться в соответствии с указаниями

проектно-конструкторской документации, квалифицированной инструкции на технологический процесс сварки (WPS) и

ТНПА. Приварка этих элементов должна выполняться сварщиком, допущенным к сварке данного сосуда. Прихватки

должны выполняться сварщиком, допущенным к сварке данного сосуда с применением присадочных материалов,

предусмотренных технической документацией на сварку данного сосуда. Прихватки при дальнейшем проведении

сварочных работ удаляются или переплавляются основным швом. Приварка временных креплений и удаление их после

сварки основного изделия должны производиться по технологии, исключающей образование трещин и закалочных зон в

металле сосуда. Все сварочные работы при изготовлении сосудов и их элементов должны производиться при

положительных температурах в закрытых помещениях и температуре металла в зоне сварки не менее +5°С.. Все сварные

швы подлежат клеймению, позволяющему установить сварщика, выполняющего эти швы. Высота символов не должна

быть меньше 5 мм. Способ маркировки должен исключать наклеп, подкалку или недопустимое утонение толщины

металла и обеспечить сохранность маркировки в течение всего периода эксплуатации изделия. Клеймо наносится на

расстоянии 20-50 мм от кромки сварного шва с наружной стороны. Если шов с наружной и внутренней сторон

выполняется разными сварщиками, клейма ставятся только с наружной стороны через дробь: в числителе клеймо

сварщика, выполняющего швы с наружной стороны, в знаменателе - с внутренней стороны. Если сварные соединения

сосуда выполняются одним сварщиком, то допускается клеймо сварщика ставить около таблички или на другом

открытом участке. Если сварные соединения сосуда выполнялись несколькими сварщиками, то на нем должны быть

поставлены клейма всех сварщиков, участвовавших в выполнении сварных швов. У продольных швов клеймо должно

находиться в начале и в конце шва на расстоянии 100 мм от кольцевого шва. На обечайке с продольным швом длиной

менее 400 мм допускается ставить одно клеймо. Для кольцевого шва клеймо должно выбиваться в месте пересечения

кольцевого шва с продольным и далее через каждые 2 м, но при этом должно быть не менее двух клейм на каждом

шве. Клейма ставятся с наружной стороны. Клеймение продольных и кольцевых швов сосудов с толщиной стенки менее

4 мм допускается производить электрографом или несмываемыми красками. 200. Место клеймения заключается в

хорошо видимую рамку, выполняемую несмываемой краской или электрографом, и указывается в паспорте сосуда .

79. Билет №10

• Основные требования к электродам и ихпокрытия (ГОСТ 9466-76)

• Основные понятия деформации и

напряжения. Виды напряжений.

• Технология сборки и сварки кольцевых швов

г/б 2-27.

• Разделение сталей по ГОСТ 380-71 на группы

А, Б, В.

• Порядок провидения освидетельствования

баллонов.

80. Основные требования к электродам и их покрытия (ГОСТ 9466-76)

Качество электродов оценивают по устойчивости горения дуги, плавлению, защите металла

сварочной ванны, пригодности для сварки в различных пространственных положениях, качеству

формирования сварочного шва, возможности обеспечения высокой производительности сварки.

Качество нанесенного покрытия на электроды характеризуется равномерностью его расположения

по длине стержня, толщиной, стойкостью покрытия против механических повреждений (осыпания,

скалывания). Технологические свойства электрода зависят от хим. состава электродного стержня

состава и качества электродного покрытия. Толщина слоя покрытия характеризуется Д/d , где Д –

диаметр электрода c покрытием,

d – диаметр стержня. Д/d= 1,2 – тонкопокрытые электроды; 1,2 = Д/d = 1,45 – среднепокрытые

электроды; 1,45 = Д/d = 1,8 толстопокрытые электроды; 1,8 – Д/d – особо толстопокрытые

электроды.

В состав покрытия электродов входят компоненты:

газообразующие материалы (древесная мука, крахмал, целлюлоза);

шлакообразующие материалы (руда марганцевая, мрамор, рутиловый концентрат);

раскисляющие вещества – ферротитан, алюминий; 4)связывающие вещества – жидкое натривое

стекло.

Покрытие электрода обозначают буквами А Р, Б, Ц. А – кислое покрытие, содержит окислы железа и

марганца; Р – рутиловое покрытие, содержит двуокись титана в виде рутила; Б – основное покрытие

содержит фтористый кальций, мрамор, мел; Ц – целлюлозное покрытие.

Электроды группы Э42А: Э – электрод для электродуговой сварки, 42 – минимальное

гарантированное временное сопротивление металла шва, А – гарантируется получение

пластических свойств металла шва. При сварке г/б применяются электроды группы Э42А марки

АНО-4 – это электроды с фторо-кальцыевым покрытием.

81. Основные понятия деформации и напряжения. Виды напряжений.

• Деформацией называется изменение размеров и форм тела поддействием приложенных к нему сил.

• Деформация зависит от степени нагрева и толщины металла.

Деформации могут быть упругие и пластичные. Если размеры и

формы материала восстанавливаются после прекращения действия

сил – то это упругая деформация, а если деформации остаются то

такие деформации называются пластичные. Напряжением называют

силу относимую к единице площади поперечного сечения материала.

Напряжение бывает временное и остаточное. Временное напряжение

возникает при неравномерном нагреве. Остаточное напряжение

остается после охлаждения материала. Внутренние остаточные

напряжения возникающие при сварке вызывают образование трещин

в сварном шве и в основном металле. Для уменьшения напряжений и

деформаций применяют большие скорости сварки; уменьшение

сечения кромок сварного шва; симметричную разделку кромок;

двухстороннюю сварку.

82. Технология сборки и сварки кольцевых швов г/б 2-27

• Кольцевые швы г/б 2-27 выполняют на стендекольцевой сварки за два прохода режимами

сварки: положение сварки нижнее; полярность

обратная; вылет электрода (20-25)мм; Uд =(28-35)В;

Iд=(300-350) А; Vсв.=50 м/ч; Vпр.=177 м/ч Общая

длина кольцевого шва 1964 мм. Сварка

выполняется сварочной проволокой Св-08Г2С; под

слоем сварочного флюса марки ОСЦ-45м.

сварочным автоматом марки А1416. Размеры

сварного шва: ширина шва – 14+3-2 , высота шва 2

+1,5 мм. Размеры шва контролируются шаблонами.

Сварные швы после остывания зачистить от шлака.

83. Разделение сталей по ГОСТ 380-71 на группы А, Б, В.

По ГОСТ 380 в зависимости от назначения сталь делится на три группы:

А – сталь поставляемую по механическим свойствам;

Б – сталь поставляемую по химическим свойствам;

В – сталь поставляемую по механическим и химическим свойствам.

К группе А относятся стали марок Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6.

К группе В – относятся стали марок БСт0, БСт1, БСт2, БСт3, БСт4, БСт5,

БСт6.

К группе В – относятся стали марок ВСт1, ВСт2, ВСт3, ВСт4, ВСт5.

Свариваемость обеспечивается если сталь поставляется по

химическим и механическим свойствам.

К обозначению стали Ст добавляются буквы сп или пс, или к, что

обозначает метод раскисления жидкой стали от кислорода при

выплавке стали. Самая качественная сталь – это спокойная сталь

(Ст3сп), более раскисленная алюминием .

84. Порядок провидения освидетельствования баллонов.

• Баллоны перед техническим освидетельствованием иремонтом должны быть освобождены от газа, неиспарившихся

остатков и тщательно обработаны. Пробное давление для

баллонов, устанавливают по государственным стандартам.

Баллоны прошедшие гидравлическое испытания должны

проверяться ещё и пневматическим, равным рабочему

давлению. при пневматическом испытании баллоны должны

быть погружены в ванну с водой. Результаты

освидетельствования изготовленных баллонов заносятся ОТК в

ведомость, в которой должны быть отражены следующие

данные: номер баллона, дата изготовления баллона и

следующего освидетельствования, масса баллона, вместимость

баллона, рабочее давление МПа, пробное давление, МПа,

подпись представителя ОТК организации-изготовителя

85. Билет №11

• Зависимость между толщиной свариваемогометалла, диаметром электрода и

величиной сварочного тока.

• Магнитное дутье, меры борьбы с магнитным

дутьем.

• Технология сборки, сварки прихваток

обечайки г/б 2-27.

• Радиографическая дефектоскопия.

• Критерии браковки баллонов при

испытаниях.

86. Зависимость между толщиной свариваемого металла, диаметром электрода и величиной сварочного тока.

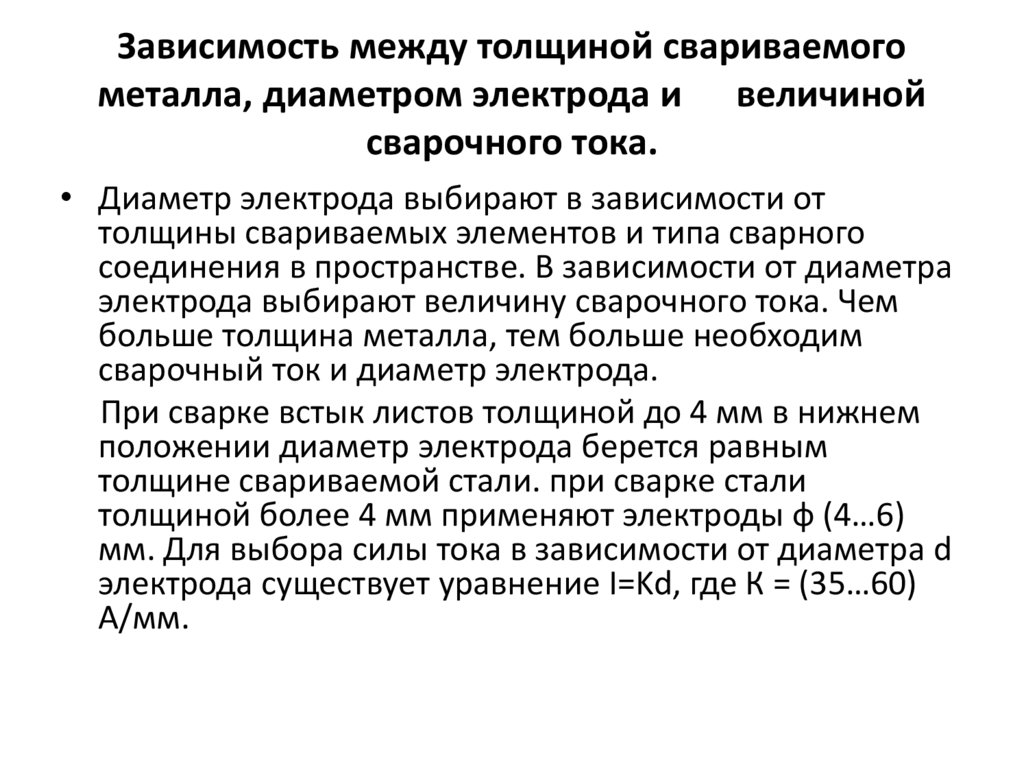

• Диаметр электрода выбирают в зависимости оттолщины свариваемых элементов и типа сварного

соединения в пространстве. В зависимости от диаметра

электрода выбирают величину сварочного тока. Чем

больше толщина металла, тем больше необходим

сварочный ток и диаметр электрода.

При сварке встык листов толщиной до 4 мм в нижнем

положении диаметр электрода берется равным

толщине свариваемой стали. при сварке стали

толщиной более 4 мм применяют электроды ф (4…6)

мм. Для выбора силы тока в зависимости от диаметра d

электрода существует уравнение I=Kd, где К = (35…60)

А/мм.

87.

88. Магнитное дутье, меры борьбы с магнитным дутьем.

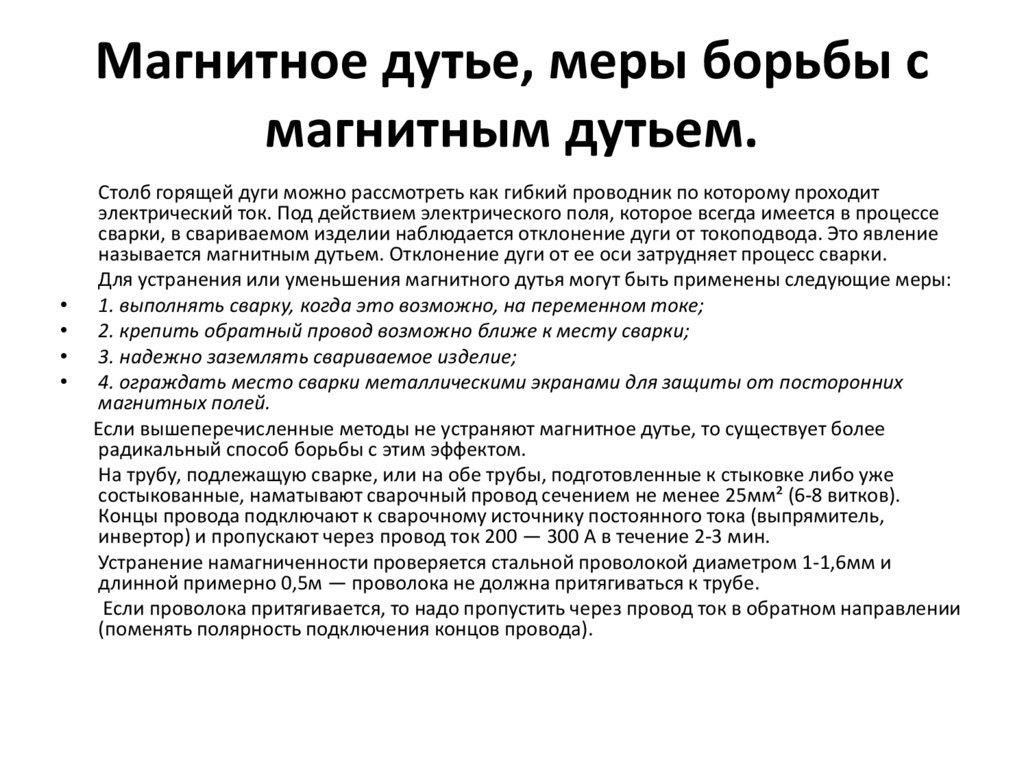

Столб горящей дуги можно рассмотреть как гибкий проводник по которому проходит

электрический ток. Под действием электрического поля, которое всегда имеется в процессе

сварки, в свариваемом изделии наблюдается отклонение дуги от токоподвода. Это явление

называется магнитным дутьем. Отклонение дуги от ее оси затрудняет процесс сварки.

Для устранения или уменьшения магнитного дутья могут быть применены следующие меры:

1. выполнять сварку, когда это возможно, на переменном токе;

2. крепить обратный провод возможно ближе к месту сварки;

3. надежно заземлять свариваемое изделие;

4. ограждать место сварки металлическими экранами для защиты от посторонних

магнитных полей.

Если вышеперечисленные методы не устраняют магнитное дутье, то существует более

радикальный способ борьбы с этим эффектом.

На трубу, подлежащую сварке, или на обе трубы, подготовленные к стыковке либо уже

состыкованные, наматывают сварочный провод сечением не менее 25мм² (6-8 витков).

Концы провода подключают к сварочному источнику постоянного тока (выпрямитель,

инвертор) и пропускают через провод ток 200 — 300 А в течение 2-3 мин.

Устранение намагниченности проверяется стальной проволокой диаметром 1-1,6мм и

длинной примерно 0,5м — проволока не должна притягиваться к трубе.

Если проволока притягивается, то надо пропустить через провод ток в обратном направлении

(поменять полярность подключения концов провода).

89.

90. Технология сборки, сварки прихваток обечайки г/б 2-27.

• Прихватка обечайки г/б 2-27 выполняется на специальномстенде, где свальцованная и подбуртованная обечайка,

зажимается пневмоцилиндрами для соединения встык

продольных кромок, выдерживая размеры перепада кромок по

высоте (0…0,5) мм, выступ кромок по торцу (0…0,5) мм. и зазор

(0…1)мм Обечайка прихватывается в двух местах дуговой

сваркой в среде СО2 сварочной проволокой ф1,2 мм марки Св08Г2С сварочным полуавтоматом ПДГ-401

• Режимы сварки: Iд=(130…150)А, Uд =(19…21)В. Первая

прихватка выполняется на расстоянии от торца (70…90) мм , шаг

прихватки (150 5) мм, длина прихватки 10 5 мм. Размер шва:

ширина 7 1 мм, высота шва 1,5 1 мм. После сварки сварные

швы и металл обечайки зачистить от брызг металла.

91. Радиографическая дефектоскопия.

Радиографическая дефектоскопия относится к методамнеразрушающего контроля материалов, изделий, предназначенная

для обнаружения невидимых или слабо видимых невооруженным

глазом дефектов сварного шва типа поры, трещины, несплошности

материала. Радиографический метод контроля основан на

просвечивании контролируемого изделия проникающим излучением

и контроле на телеэкране изображения сварного шва. На заводе

применяется рентгенконтроль продольного шва обечайки и места

пересечения кольцевого шва с продольным швом обечайки –

просвечиванием баллонов рентгеновскими лучами в специаль-но

оборудованной рентгенкамере. Для контроля баллон укладывается на

конвейер продольным швом к источнику излучения, сообщается

оператору – дефектоскописту номер баллона и клеймо сварщика,

стоящее рядом с продольным швом. Дефектоскопист по

изображению на экране приемного устройства контролирует сварной