Similar presentations:

Принципы организации производственного процесса на предприятии. Структура производственного цикла. Расчет длительности цикла

1.

Семинар«Организация производства»

Принципы организации производственного

процесса на предприятии

Структура производственного цикла

Расчет длительности производственного

цикла

проф. Дыбаль Светлана Васильевна

www. Dybal.ru

2.

1. Принципы организации производственного процесса напредприятии

Структура производственного цикла. Методы расчета длительности

производственного цикла при последовательном, параллельном,

комбинированном и синхронном методах производства.

Организация производственного процесса представляет

собой способ сочетания во времени основных,

вспомогательных и обслуживающих процессов по выпуску

продукции, выполнению работ, оказанию услуг.

Уровень организации производственного процесса во времени

определяется длительностью производственного цикла.

3. Длительность производственного цикла

• Длительность производственного цикла - этокалендарный период времени, в течение которого сырье

и материалы превращаются в готовую продукцию или

отрезок времени от начала первой технологической

операции до момента полного окончания производства,

испытания, сдачи готового продукта на склад.

• Основные факторы, влияющие на длительность

производственного цикла:

• производительность технологических машин и

оборудования;

• качество проектно-конструкторских работ;

• производительность труда рабочих;

• уровень унификации и стандартизации изделий.

• Сокращение длительности производственного цикла

приводит к экономии рабочего времени.

4. Структура производственного цикла

Структура производственного цикла состоит из двух частей —рабочего периода и времени перерывов.

Рабочий период - время операционного цикла, вспомогательных

операций (контрольных, транспортных, складских) и время естественных

перерывов, связанных с затратами времени без затрат труда (сушка,

охлаждение и т.д.).

Операционный цикл состоит из времени технологических

операций (основное технологическое время непосредственной

обработки предметов труда) и

подготовительно-заключительного

времени, необходимого для освоения операции.

Время перерывов - межоперационное время и нерабочее время.

К межоперационному времени относятся перерывы в ожидании

накопления партии изделий или освобождения оборудования, занятого

обработкой других изделий, перерывы комплектования, связанные со

временем пролеживания деталей перед началом сборки. Нерабочее

время состоит из перерывов, регламентированных

режимом и

условиями работы, перерывов между сменами, на обед, в выходные и

праздничные дни и нерегламентированных перерывов, связанных с

остановкой оборудования по организационно-техническим причинам.

5.

Рис. 1. Структура производственного цикла6.

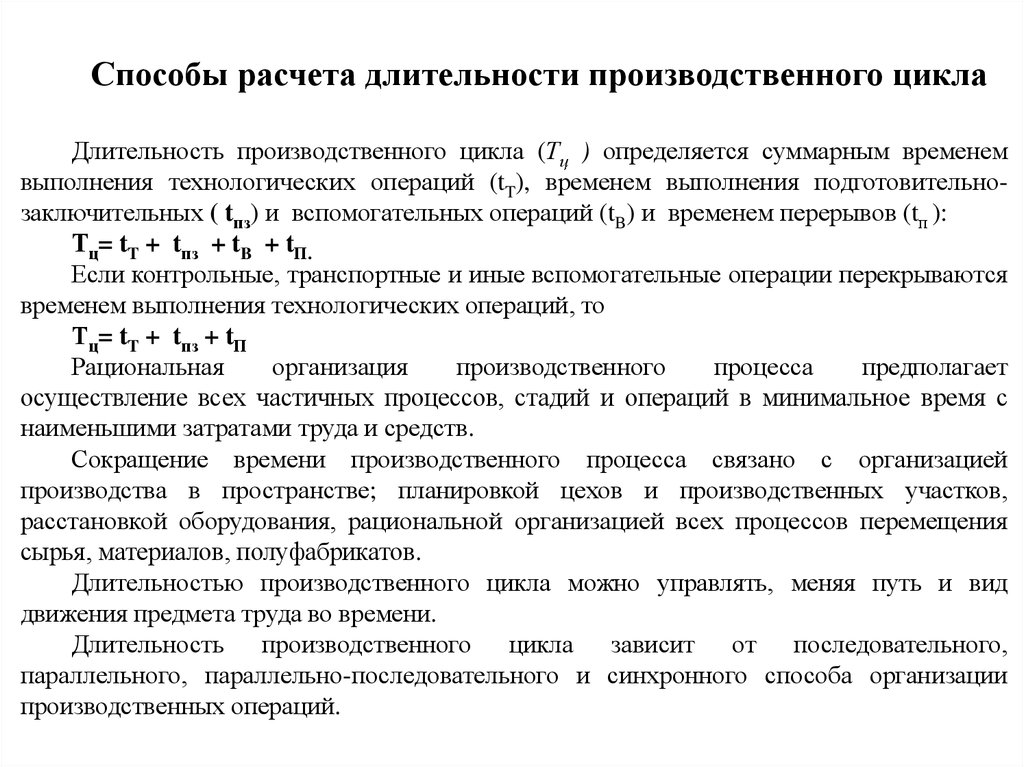

Способы расчета длительности производственного циклаДлительность производственного цикла (Тц ) определяется суммарным временем

выполнения технологических операций (tT), временем выполнения подготовительнозаключительных ( tпз) и вспомогательных операций (tB) и временем перерывов (tп ):

Тц= tT + tпз + tB + tП.

Если контрольные, транспортные и иные вспомогательные операции перекрываются

временем выполнения технологических операций, то

Тц= tT + tпз + tП

Рациональная

организация

производственного

процесса

предполагает

осуществление всех частичных процессов, стадий и операций в минимальное время с

наименьшими затратами труда и средств.

Сокращение времени производственного процесса связано с организацией

производства в пространстве; планировкой цехов и производственных участков,

расстановкой оборудования, рациональной организацией всех процессов перемещения

сырья, материалов, полуфабрикатов.

Длительностью производственного цикла можно управлять, меняя путь и вид

движения предмета труда во времени.

Длительность производственного цикла зависит от последовательного,

параллельного, параллельно-последовательного и синхронного способа организации

производственных операций.

7.

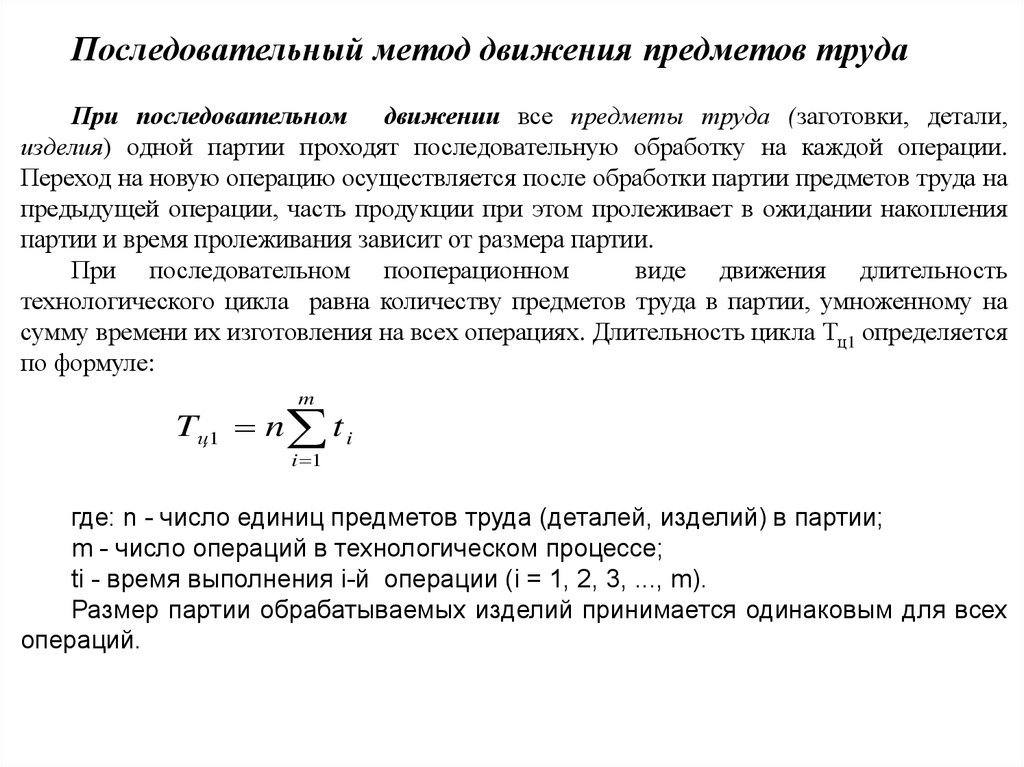

Последовательный метод движения предметов трудаПри последовательном движении все предметы труда (заготовки, детали,

изделия) одной партии проходят последовательную обработку на каждой операции.

Переход на новую операцию осуществляется после обработки партии предметов труда на

предыдущей операции, часть продукции при этом пролеживает в ожидании накопления

партии и время пролеживания зависит от размера партии.

При последовательном пооперационном

виде движения длительность

технологического цикла равна количеству предметов труда в партии, умноженному на

сумму времени их изготовления на всех операциях. Длительность цикла Тц1 определяется

по формуле:

m

Tц 1 n t i

i 1

где: n - число единиц предметов труда (деталей, изделий) в партии;

m - число операций в технологическом процессе;

ti - время выполнения i-й операции (i = 1, 2, 3, ..., m).

Размер партии обрабатываемых изделий принимается одинаковым для всех

операций.

8.

Длительность технологического цикла изготовления партии деталей припоследовательном движении прямо пропорциональна величине партии и трудоемкости

всех операций. При этом она всегда меньше длительности производственного цикла, так

как не включает времени основных перерывов (кроме перерыва в ожидании накопления

партии деталей).

Достоинством метода является возможность непрерывной работы оборудования и

рабочего на каждой операции с их высокой загрузкой в течение смены. Этот вид

движения находит применение при одновременном изготовлении в цехе или на участке

большой номенклатуры продукции.

Недостаток метода – наличие перерывов в ожидании накопления партии, что ведет к

увеличению незавершенного производства и к удлинению технологической части

производственного цикла. Поэтому последовательное сочетание операций следует

применять при небольших партиях и невысокой трудоемкости изделий, при условии,

когда перерывы существенно не влияют на длительность цикла. Производственный цикл

при такой организации работ является наибольшим, что отрицательно сказывается на

технико-экономических показателях деятельности цеха, предприятия.

9.

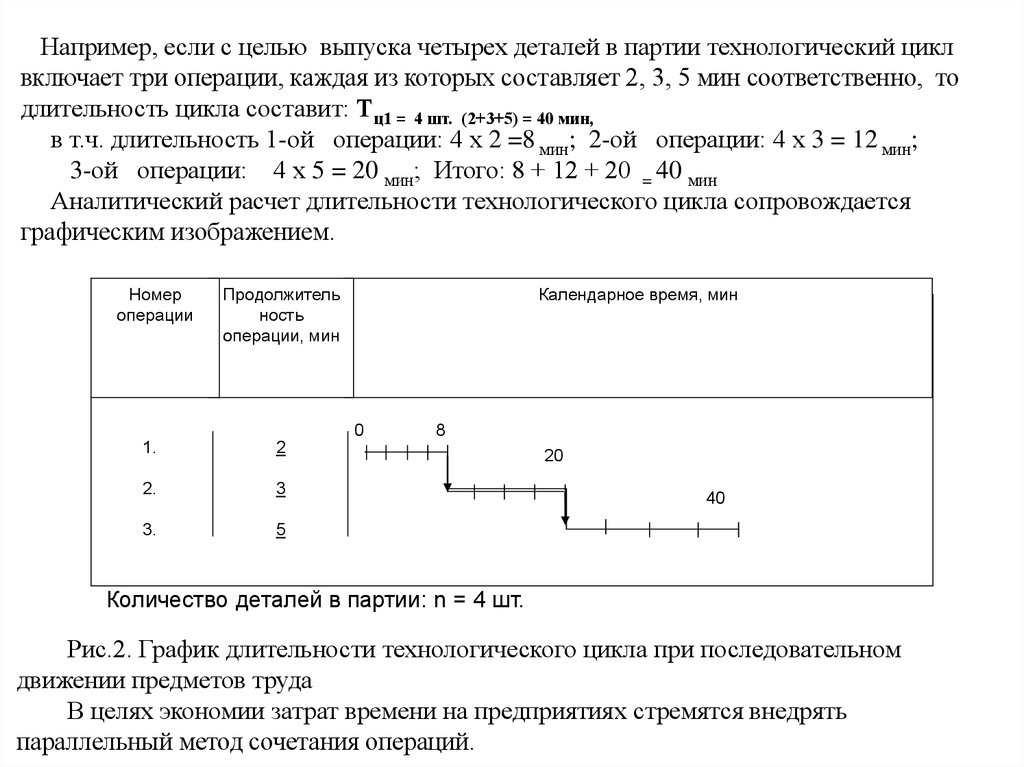

Например, если с целью выпуска четырех деталей в партии технологический циклвключает три операции, каждая из которых составляет 2, 3, 5 мин соответственно, то

длительность цикла составит: Тц1 = 4 шт. (2+3+5) = 40 мин,

в т.ч. длительность 1-ой операции: 4 х 2 =8 мин; 2-ой операции: 4 х 3 = 12 мин;

3-ой операции: 4 х 5 = 20 мин; Итого: 8 + 12 + 20 = 40 мин

Аналитический расчет длительности технологического цикла сопровождается

графическим изображением.

Номер

операции

Продолжитель

ность

операции, мин

1.

2

2.

3

3.

5

Календарное время, мин

0

8

20

40

Количество деталей в партии: n = 4 шт.

Рис.2. График длительности технологического цикла при последовательном

движении предметов труда

В целях экономии затрат времени на предприятиях стремятся внедрять

параллельный метод сочетания операций.

10.

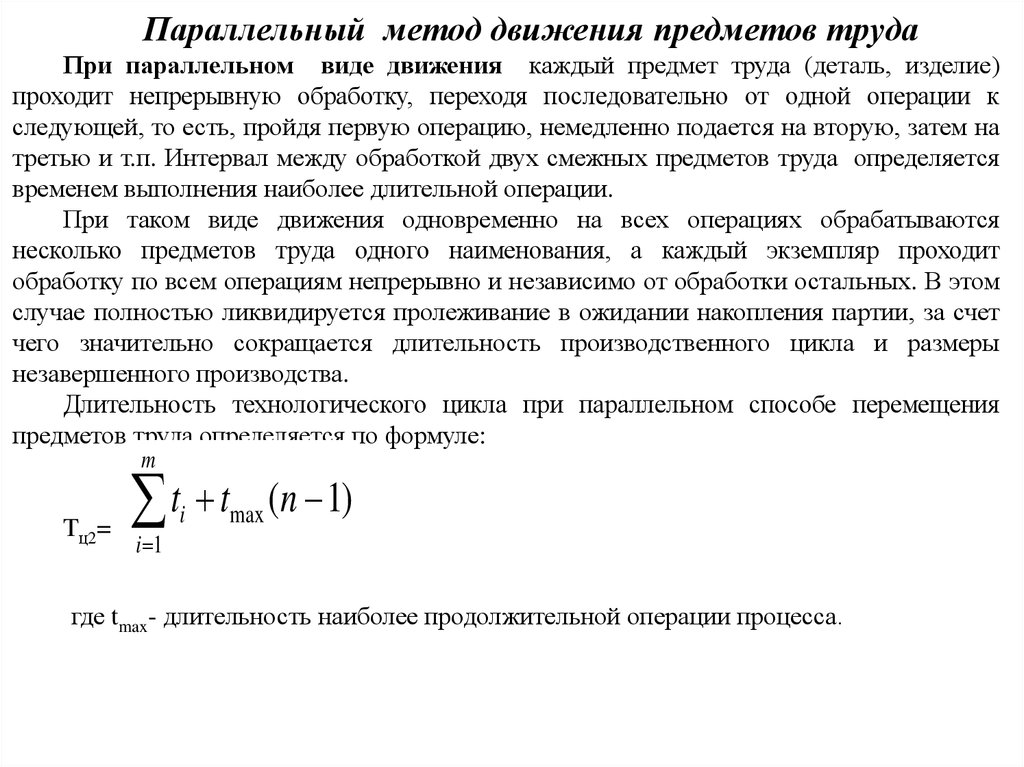

Параллельный метод движения предметов трудаПри параллельном виде движения каждый предмет труда (деталь, изделие)

проходит непрерывную обработку, переходя последовательно от одной операции к

следующей, то есть, пройдя первую операцию, немедленно подается на вторую, затем на

третью и т.п. Интервал между обработкой двух смежных предметов труда определяется

временем выполнения наиболее длительной операции.

При таком виде движения одновременно на всех операциях обрабатываются

несколько предметов труда одного наименования, а каждый экземпляр проходит

обработку по всем операциям непрерывно и независимо от обработки остальных. В этом

случае полностью ликвидируется пролеживание в ожидании накопления партии, за счет

чего значительно сокращается длительность производственного цикла и размеры

незавершенного производства.

Длительность технологического цикла при параллельном способе перемещения

предметов труда определяется по формуле:

m

Tц2=

t t

i 1

i

max

(n 1)

где tmax- длительность наиболее продолжительной операции процесса.

11.

Наибольшее влияние на величину Tц2 при параллельном виде оказывает времянаиболее длительной (главной) операции. На всех операциях, за исключением t mах,

возникают перерывы между окончанием обработки предыдущей и началом обработки

следующей детали, если продолжительности операций не равны и не кратны t mах.

Величина этого перерыва равна разности между продолжительностью наиболее

длительной операции и прочими операциями.

Длительность технологического цикла при параллельном движении предметов труда

составит: Тц2 = (2+3+5) + 5 х (4-1)= 25 мин,

в т.ч. длительность изготовления каждой детали: 2+3+5 =10 мин; если изготовление 2ой детали начинается с 5 мин, то весь цикл в составе трех операций составит:

5+10 = 15 мин; 3-ой детали: 5х2 +10 = 20 мин и т.д.

Номер

операции

Продолжитель

ность

операции, мин

1.

2

2.

3

3.

5

Календарное время, мин

0

2

5

5

7

10

10

10

12

15

15

15

17

20

20

n = 4 шт.

Рис. 3. График длительности технологического цикла при параллельном

предметов труда

25

движении

12.

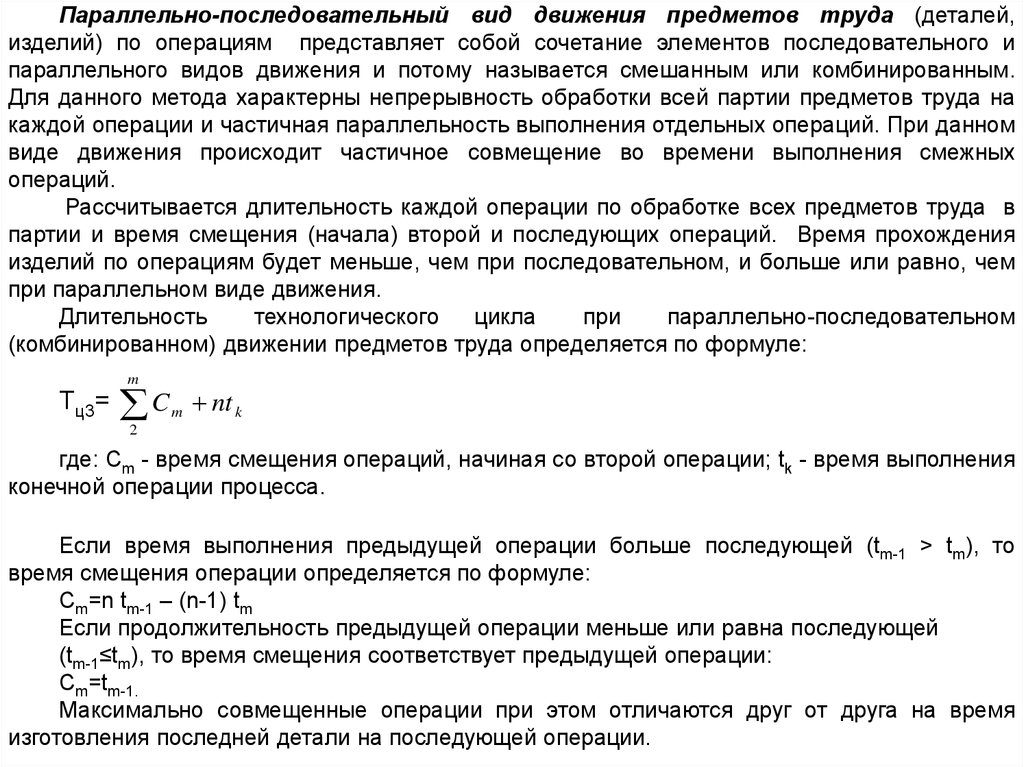

Параллельно-последовательный вид движения предметов труда (деталей,изделий) по операциям представляет собой сочетание элементов последовательного и

параллельного видов движения и потому называется смешанным или комбинированным.

Для данного метода характерны непрерывность обработки всей партии предметов труда на

каждой операции и частичная параллельность выполнения отдельных операций. При данном

виде движения происходит частичное совмещение во времени выполнения смежных

операций.

Рассчитывается длительность каждой операции по обработке всех предметов труда в

партии и время смещения (начала) второй и последующих операций. Время прохождения

изделий по операциям будет меньше, чем при последовательном, и больше или равно, чем

при параллельном виде движения.

Длительность

технологического

цикла

при

параллельно-последовательном

(комбинированном) движении предметов труда определяется по формуле:

m

Tц3=

C

m

nt k

2

где: Сm - время смещения операций, начиная со второй операции; tk - время выполнения

конечной операции процесса.

Если время выполнения предыдущей операции больше последующей (tm-1 > tm), то

время смещения операции определяется по формуле:

Cm=n tm-1 – (n-1) tm

Если продолжительность предыдущей операции меньше или равна последующей

(tm-1≤tm), то время смещения соответствует предыдущей операции:

Сm=tm-1.

Максимально совмещенные операции при этом отличаются друг от друга на время

изготовления последней детали на последующей операции.

13.

Параллельно-последовательный вид движения применяется в основном для партииизделий с большим числом и большой продолжительностью операций.

Длительность технологического цикла при параллельно-последовательном

движении предметов труда составит: Тц3 = 5 + 4 х 5 = 25 мин;

в т.ч. длительность 1-ой операции: 4 х 2 =8 мин;

начало 2-ой операции – первое смещение: Сm1 = 2 мин, так как (tm-1≤tm);

время окончания 2-ой операции: 2 +4 х 3 = 14 мин;

начало 3-ой операции – второе смещение: Сm2 = 3 мин + 2 мин = 5 мин;

время окончания 3-ей операции: 5 + 4 х 5 = 25 мин.

№

операции

Продолжи

тельность

операции,

мин

Календарное время, мин

0

1.

2

2

4

8

14

2

2.

6

3

5

3.

25

5

Количество деталей в партии 4 шт.

n = 4 шт.

Рис. 4.

График длительности технологического

последовательном движении предметов труда

цикла

при

параллельно

-

14.

Синхронный метод движения предметов трудаДлительность технологического цикла при синхронном способе движения

предметов труда представляет собой равномерную продолжительность операций с

постоянным ритмом процесса. Синхронизация процесса позволяет наладить ритмичный

выпуск продукции. Устанавливается ритм изготовления предмета труда по каждой

операции:

t

Рi

i

n

;

где ti – продолжительность i-той операции;

n – количество изделий, обрабатываемых на i-той операции.

Синхронизация достигается при условии, когда ритм процесса равен или выше

ритма отдельных операций: Р≥Рi (P1, P2, P3,…..,Pi).

Длительность технологического цикла при синхронном способе движения

предметов труда определяется по формуле:

m

Tц4=

t + (n - 1) Р

i 1

i

mах

где: Рmах - максимальный ритм операции.

Синхронный вид движения применяется на поточных линиях.

Длительность технологического цикла при синхронном способе движения партии

деталей по операциям составит: Tц4 = (2+3+5) + (4-1) 1, 5 мин = 14,5 мин,

где максимальный ритм операции: Рmах= 5 мин/4 дет = 1,25 мин; принимаем к расчету

Рmах =1,5 мин.

15.

Экономическое значение и пути сокращения длительности циклаСокращение длительности производственного цикла приводит к экономии

рабочего времени. Непосредственным эффектом сокращения длительности

производственного процесса является возможность увеличения объема

производства продукции на том же оборудовании в единицу времени, что

позволяет снизить себестоимость продукции, с максимально полезной отдачей

использовать основные производственные фонды и оборотные средства,

получить дополнительную прибыль.

Для определения влияния сокращения длительности производственного

цикла на объем выпуска продукции устанавливают:

а) количество процесс-оборотов до и после сокращения длительности цикла:

П об 0

Т э. ф .

Т ц0

;

П ' об1

' Т э. ф .

Т ц1

;

где: Тэ.ф. – эффективный фонд времени работы оборудования в расчетном периоде, ч;

Тц0, Тц1 – длительность производственного цикла до и после изменений, ч;

б) выпуск продукции до и после сокращения длительности цикла:

В0=Поб0 Q; В1=Поб1 Q

где: Q – выпуск продукта с одного процесс-оборота (количество деталей в партии),

нат.ед;

в) прирост выпуска продукции в результате сокращения длительности цикла

ΔВ=В1-В0

16.

Организационныемероприятия

по

сокращению

длительности

производственного цикла должны предусматривать:

*сокращение перерывов, вызванных межоперационным пролеживанием, и

перерывов партионности за счет применения параллельного и параллельнопоследовательного методов движения предметов труда;

*построение графиков комбинирования различных производственных

процессов, обеспечивающих частичное совмещение во времени выполнения

смежных работ и операций;

*сокращение перерывов ожидания на основе построения оптимизированных

планов-графиков изготовления продукции и рационального запуска деталей в

производство;

*внедрение предметно-замкнутых и подетально-специализированных цехов и

участков, создание которых уменьшает длину внутрицеховых и межцеховых

маршрутов, сокращает затраты времени на транспортировку.

Техническое совершенствование производства, связанное с внедрением

новой технологии, прогрессивного оборудования и новых транспортных средств,

ведет к сокращению производственного цикла за счет снижения трудоемкости

технологических и контрольных операций, уменьшения времени на перемещение

предметов труда.

17.

Особенности расчета длительности производственного цикла вэлектротехнической отрасли

Используются четыре метода определения длительности производственного

цикла:

1) обработка одного экземпляра детали какого-либо наименования;

2) обработка нескольких деталей одного наименования;

3) изготовление экземпляра изделия какого-либо наименования;

4) изготовление нескольких изделий одного и того же наименования.

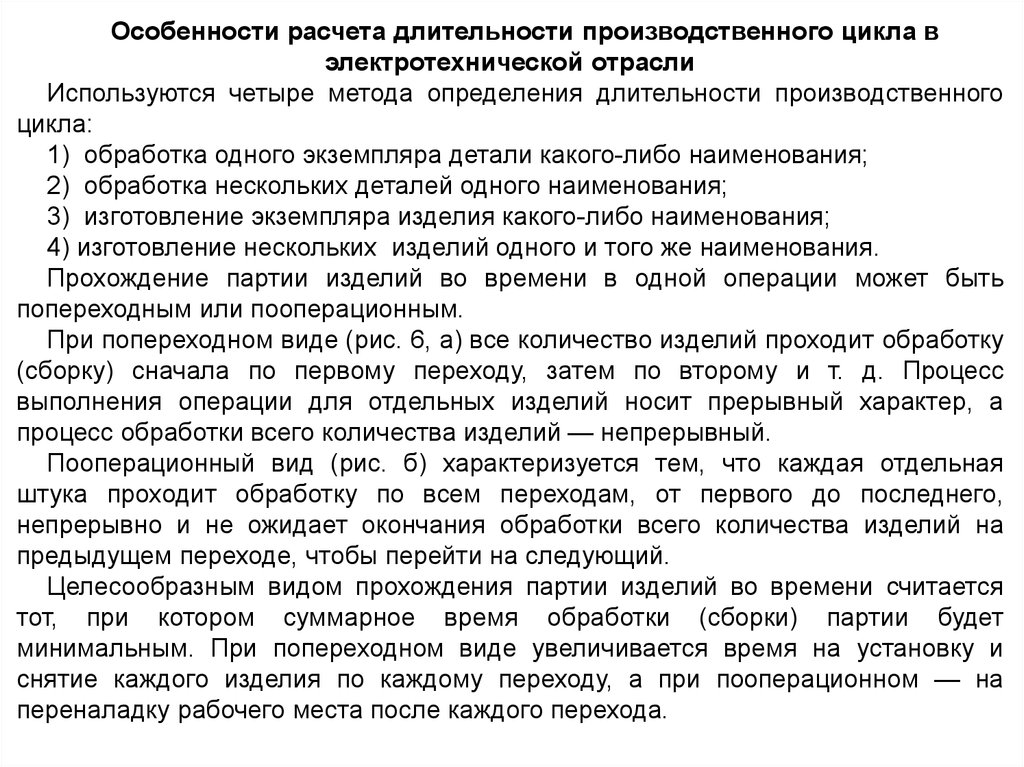

Прохождение партии изделий во времени в одной операции может быть

попереходным или пооперационным.

При попереходном виде (рис. 6, а) все количество изделий проходит обработку

(сборку) сначала по первому переходу, затем по второму и т. д. Процесс

выполнения операции для отдельных изделий носит прерывный характер, а

процесс обработки всего количества изделий — непрерывный.

Пооперационный вид (рис. б) характеризуется тем, что каждая отдельная

штука проходит обработку по всем переходам, от первого до последнего,

непрерывно и не ожидает окончания обработки всего количества изделий на

предыдущем переходе, чтобы перейти на следующий.

Целесообразным видом прохождения партии изделий во времени считается

тот, при котором суммарное время обработки (сборки) партии будет

минимальным. При попереходном виде увеличивается время на установку и

снятие каждого изделия по каждому переходу, а при пооперационном — на

переналадку рабочего места после каждого перехода.

18.

Рис. 6. График видов прохождения партии изделий в операции:а- попереходного; б-пооперационного

19.

Разность между временем на выполнение операции для партии изделий припопереходном Tпрх и пооперационном Tопц видах согласно графику рис. 6 будет

равна:

Т прх Т опц n

K прх 1

b 1

K прх

t усb (n 1) t налb

b 1

где п — размер партии изделий; Kпрх — число переходов в операции; tycb —

время на установку и снятие одной штуки; tналb — время переналадки рабочего

места между предыдущим и последующим переходами.

При положительном значении этой разницы целесообразно применение

пооперационного вида, а при отрицательном — попереходного.

Величина Тп не включает времени перерывов. Поэтому она всегда меньше

действительной длительности производственного цикла. Размер партии

обрабатываемых изделий принимается одинаковым для всех операций.

20.

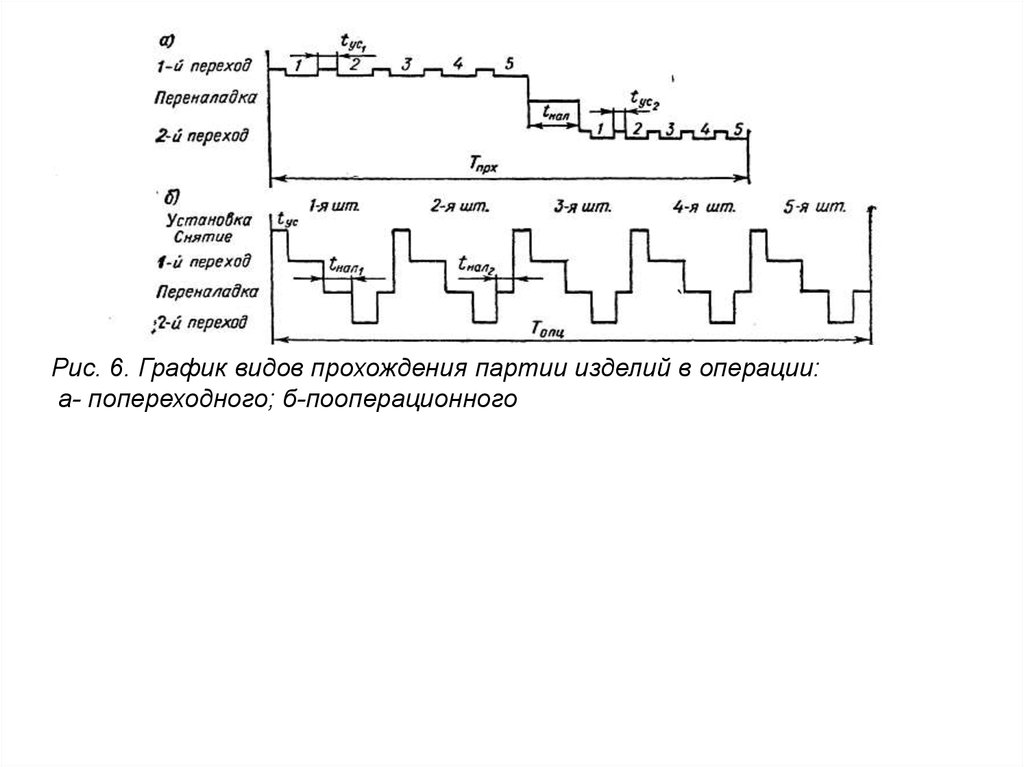

Рис. 7. Графики видов движения партии изделий по операциям:а - последовательного; б - параллельного; в - параллельнопоследовательного

21.

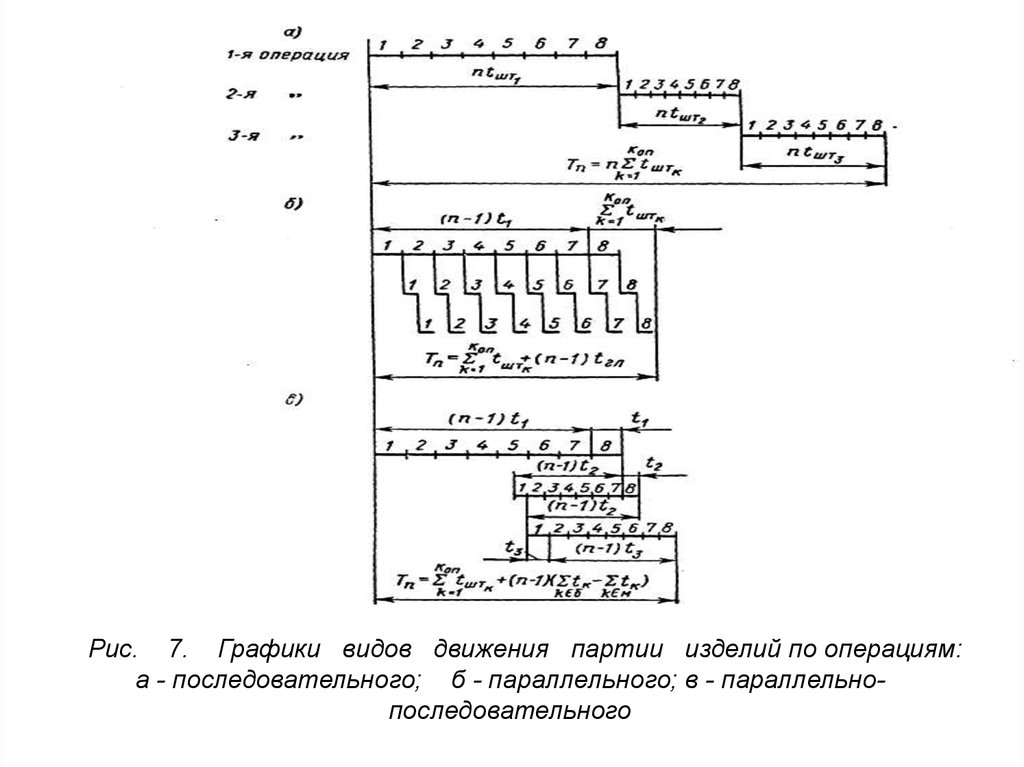

Если, например, детали с одинаковыми технологическими маршрутами проходят триоперации, выполняемые в такой последовательности: токарная (Ток), фрезерная (Фр) и

шлифовальная (Шл), то при этой последовательности возможны следующие варианты

сходных технологических маршрутов:

Для обеспечения большей поточности и ритмичности работы такого участка

необходимо соблюдать одинаковую и строго определенную последовательность

обработки изделий на всех рабочих местах.

Рис. 8. График длительности производственного цикла обработки одной

партии предметов всех наименований с одинаковыми или однородными

технологическими маршрутами

22.

Непрерывное повторение операций характерно для массового производства,периодическое – для серийного и нерегулярное – для единичного и

мелкосерийного производства.

Для организации многостаночной работы наиболее существенную роль играют

структура, длительность и повторяемость операций.

Простейшим вариантом будет непрерывное выполнение однопереходных

операций с равной длительностью (рис. 9а). Он характеризуется постоянством

маршрута перехода рабочего от станка к станку, повторяющегося с каждым

циклом многостаночной работы.

Рис. 9. График многостаночной работы при непрерывном выполнении

однородных операцией с равной длительностью: а - без простоя станков; б с простоем станков

23.

Рис.I0.

Схема

сборочного

состава изделия (а) и цикловой

график сборки изделия (б)

24.

N смРис.

Т см

Т пр11. График многостаночной работы при непрерывном выполнении однопереходных операций

с кратной

длительностью времени по всем другим станкам не превышала машинного времени на

t

первом станке.

В этом случае длительность цикла многостаночной работы будет равна продолжительности наиболее

длительной из выполняемых операций.

Периодическое выполнение однопереходных операций с кратной длительностью может быть

организовано двумя способами.

На одинаковых станках. Длительность операции здесь не будет изменяться в зависимости от того, на

каком станке операция выполняется. Целесообразнее в этом случае обрабатывать одновременно на всех

станках сначала первые партии деталей последовательно по каждой операции, затем вторые и т.д.

По каждой операции партии деталей должны повторяться через свой ритм, зависящий от размера

партии.

Определяемое число одновременно обслуживаемых станков, при котором внутрицикловые простои

отсутствуют, будет различным для каждой операции. Если принять для всех операций это число

одинаковым и равным наибольшему из всех, то при выполнении всех операций за исключением одной

возникнут внутрицикловые простои, которые могут быть допущены, если станки не перегружены.

25.

ПрактикумЗадание 1.

Рассчитать длительность производственного цикла при последовательном,

параллельном,

параллельно-последовательном и синхронном

перемещении

предметов труда (деталей) по операциям. Составить календарный график производства.

Определить план производства продукции в смену (сутки) и количество смен для

выполнения заказа по выпуску 2 000 деталей.

Исходные данные: Технологический процесс обработки деталей состоит из четырех

операций продолжительностью соответственно 3,4,2,5 мин. В партии обрабатываются 4

детали. Продолжительность смены 8 ч, перерывы на отдых и личные надобности 20 мин.

Задание 2

Определить (аналитически и графически) продолжительность изготовления пяти

деталей в партии при разных способах организации производственного процесса и

количество смен для выполнения заказа по выпуску 2 400 деталей. Определить прирост

выпуска продукции за счет сокращения самой длительной операции на 2 минуты.

Исходные данные: Технологический процесс изготовления электротехнических

деталей состоит из пяти операций продолжительностью (мин): Таблетирование

-5; Подогрев-3; Прессование – 7; Термообработка – 4; Упаковка – 2.

Продолжительность смены 8 ч, перерывы на отдых и личные надобности 40

мин.

26.

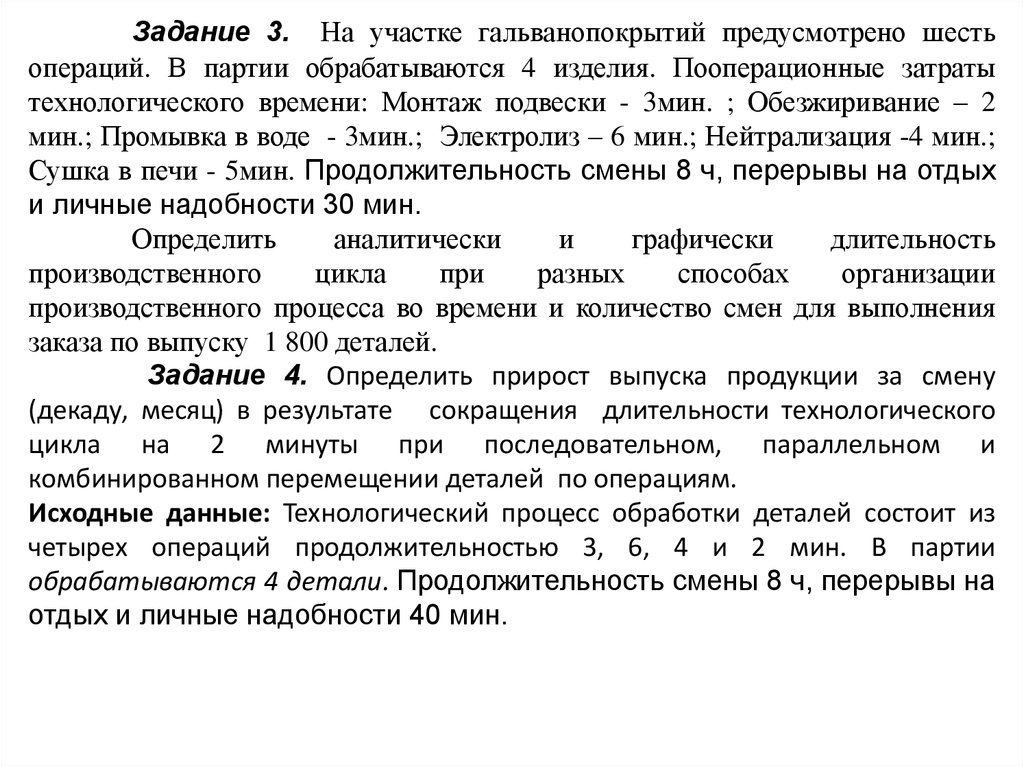

Задание 3. На участке гальванопокрытий предусмотрено шестьопераций. В партии обрабатываются 4 изделия. Пооперационные затраты

технологического времени: Монтаж подвески - 3мин. ; Обезжиривание – 2

мин.; Промывка в воде - 3мин.; Электролиз – 6 мин.; Нейтрализация -4 мин.;

Сушка в печи - 5мин. Продолжительность смены 8 ч, перерывы на отдых

и личные надобности 30 мин.

Определить

аналитически

и

графически

длительность

производственного

цикла

при

разных

способах

организации

производственного процесса во времени и количество смен для выполнения

заказа по выпуску 1 800 деталей.

Задание 4. Определить прирост выпуска продукции за смену

(декаду, месяц) в результате сокращения длительности технологического

цикла на 2 минуты при последовательном, параллельном и

комбинированном перемещении деталей по операциям.

Исходные данные: Технологический процесс обработки деталей состоит из

четырех операций продолжительностью 3, 6, 4 и 2 мин. В партии

обрабатываются 4 детали. Продолжительность смены 8 ч, перерывы на

отдых и личные надобности 40 мин.

27. Тестовые задания

Тестовые задания

1. Сокращение длительности производственного цикла приводит к:

•1) сокращению объема производства продукции;

•2) увеличению объема производства продукции;

•3) увеличению себестоимости продукции.

2. При параллельном движении предметов труда

длительность

производственного цикла зависит от:

•1) времени смещения операций, начиная со второй операции;

•2) времени выполнения конечной операции процесса;

•3) длительности наиболее продолжительной операции процесса.

3.При последовательном движении предметов труда длительность

производственного цикла зависит от:

•1)времени наиболее продолжительной операции процесса;

•2) суммарной продолжительности выполнения всех операций;

•3) длительности выполнения конечной операции процесса;

4. При синхронном движении предметов труда

длительность

производственного цикла зависит от:

•1) длительности наиболее продолжительной операции процесса;

•2) времени выполнения всех операций;

•3) ритма отдельных операций;

•4)времени выполнения конечной операции процесса.

28.

Thank you for your attentionТот, кто любит труд, не нуждается в развлечениях.

Жан де Лабрюйер

industry

industry