Similar presentations:

Численное моделирование теплового состояния диска турбины высокого давления при модернизации турбореактивного двигателя

1. ЧИСЛЕННОЕ МОДЕЛИРОВАНИЕ ТЕПЛОВОГО СОСТОЯНИЯ ДИСКА ТУРБИНЫ ВЫСОКОГО ДАВЛЕНИЯ ПРИ МОДЕРНИЗАЦИИ ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО

2.

Цельсостояния

работы

диска

ТВД

-

численное

при

моделирование

модернизации

ТРДДФ

теплового

с

учетом

экспериментальных данных термометрирования.

Задачи:

• проанализировать конструкцию турбины высокого давления;

• определить особенности газодинамического проектирования

турбины;

• выбрать наиболее выгодную систему охлаждения;

• установить требования и условия, предъявляемые к диску турбины

высокого давления;

• провести прочностной расчет диска;

• разработать и провести проектировочный расчет системы подвода

охлаждающего воздуха к рабочей лопатке турбины;

• смоделировать и рассчитать тепловое состояние исходного и

усовершенствованного диска, сопоставить результаты расчета.

3.

4.

12

3

4

5

6

7

8

–

–

–

–

–

–

–

–

коллектор ВВТ;

клапанный аппарат отключения;

воздушный фильтр;

агрегат управления охлаждением;

электромагнитный клапан;

микровыключатель;

коллектор управляющего воздуха;

воздухо-воздушный теплообменник

5.

Основные геометрические параметрыТВД на среднем диаметре на режиме

«максимал»

Параметр

Схема меридионального профиля проточной

части турбины двигателя

Турбина

ТВД

G0, кг/с

64,8

p*0, кгс/м2

22000

T*0, °

1650

D1, м

0,68

h1, м

0,052

α1, °

17,4

D2, м

0,676

h2, м

0,058

α2, °

78

NT, квт

25600

zлоп сл

42

zлоп рл

90

6.

1 – камера сгорания;2 – воздухо-воздушный

теплообменник;

3 – клапанный аппарат;

4 – лопатка соплового

аппарата ТВД;

5 – наружное кольцо;

6 – сотовые вставки;

7 – лопатка рабочего

колеса;

8 – обод;

9 – перепускная трубка;

10 – лопатка соплового

аппарата ТНД;

11 – лопатка рабочего

колеса ТНД;

12 – корпус опоры

турбины;

13 – силовая стойка;

14 – рабочее колесо ТНД;

15 – рабочее колесо ТВД;

16 – аппарат закрутки

Температура (°С) диска

ТВД на максимальном

стендовом режиме

7.

Важнейшими требованиями к конструкции дисков являютсяминимальная масса и высокая прочностная надежность.

Первое требование связано с тем, что в общей массе двигателя

масса всех дисков составляет 15 – 20 %. Поэтому уменьшение массы

каждого диска позволяет существенно уменьшить массу всего двигателя,

т.е. улучшить основной показатель качества его конструкции.

Второе требование связано с безопасностью полетов, так как

разрушение дисков в большинстве случаев приводит к самым тяжелым

последствиям.

Уменьшение массы дисков достигается путем совершенствования

их конструктивной формы, применения новых более легких и прочных

материалов, использования более совершенной и точной технологии

изготовления дисков.

8.

Распределение температуры в диске ТВД дляхарактерных режимов (моментов времени), °С

Номера участков

приложения граничных

условий

9.

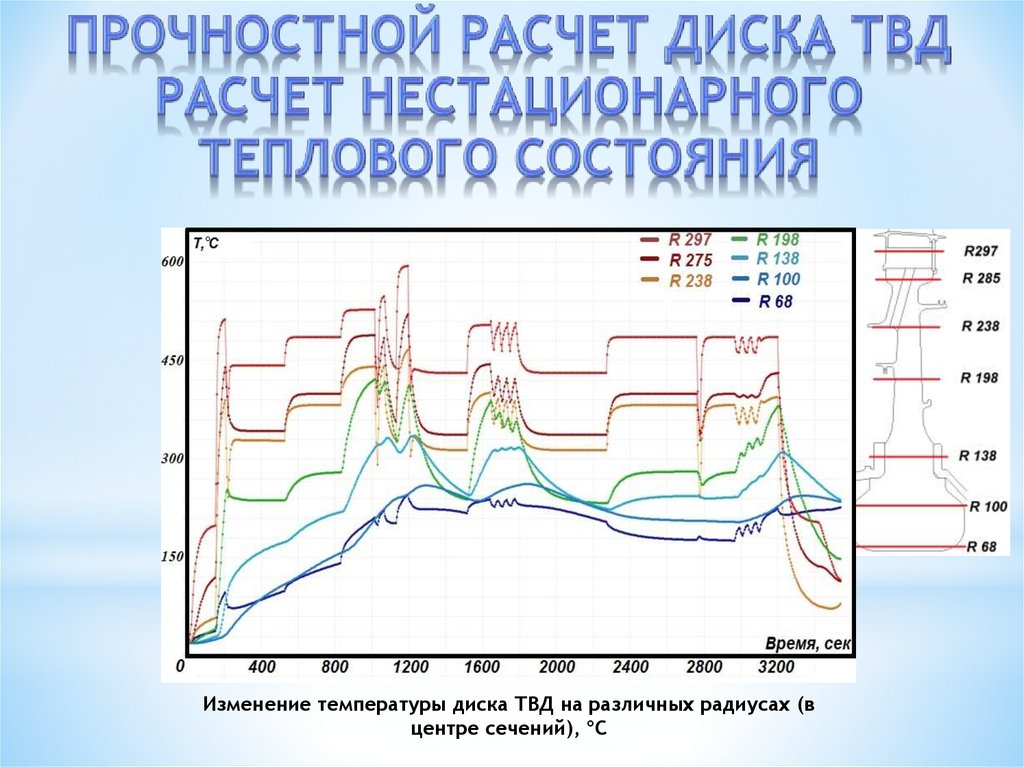

Изменение температуры диска ТВД на различных радиусах (вцентре сечений), °С

10.

Общий вид расчетноймодели №2

Общий вид расчетной

модели №1

Общий вид расчетной

модели №3

11.

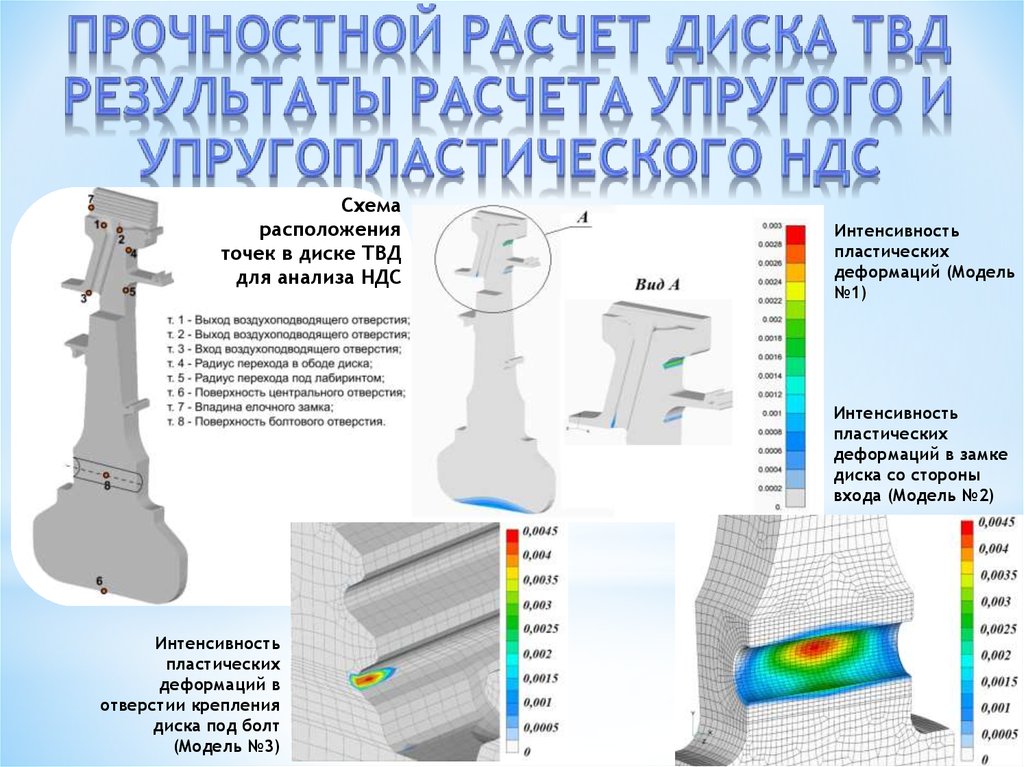

Схемарасположения

точек в диске ТВД

для анализа НДС

Интенсивность

пластических

деформаций (Модель

№1)

Интенсивность

пластических

деформаций в замке

диска со стороны

входа (Модель №2)

Интенсивность

пластических

деформаций в

отверстии крепления

диска под болт

(Модель №3)

12.

13.

General Electric Company"S.N.E.C.M.A."

General Electric Company

14.

Трактподачи

охлаждающего

воздуха

к

рабочим

лопаткам

турбины

выполнен

без

лабиринтных

уплотнений в зоне высоких

окружных

скоростей

между

статором и ротором турбины,

поэтому давление за АЗ подачи

охладителя

к

РЛ

турбины

практически равно давлению в

зазоре

между

сопловым

аппаратом (СА) и рабочим

колесом ТВД.

15.

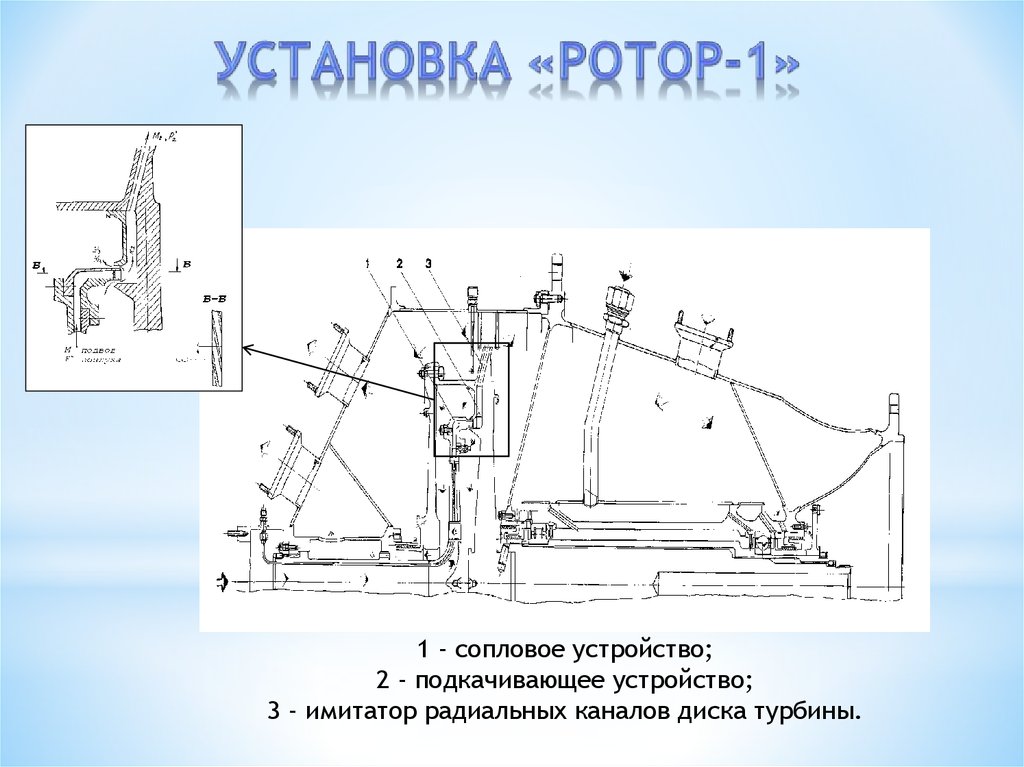

1 - сопловое устройство;2 - подкачивающее устройство;

3 - имитатор радиальных каналов диска турбины.

16.

17.

По результатам экспериментальныхданных была установлена зависимость

отношения давления торможения воздуха в

относительном движении на выходе из

радиальных каналов диска ТВД к

статическому давлению на выходе из аппарата

закрутки к перепаду давления на аппарате

закрутки.

Результаты исследований эффективности системы

подачи охлаждающего воздуха к рабочим лопаткам

Результаты этих испытаний положены в

основу расчета коэффициента потерь в

безлопаточном диффузоре блд

который, по сути, является отношением

степени повышения давления в

безлопаточном диффузоре, полученной в ходе

эксперимента, к степени повышения давления

в безлопаточном диффузоре, полученной

расчетным путём.

Коэффициент потерь в безлопаточном диффузоре

18.

Pвх _ аз- Полное давление на входе в АЗ,

Pв ых _ аз

- Статическое давление на срезе АЗ,

Т

- Полная температура на входе в АЗ,

вх _ аз

- Геометрические данные по АЗ, (Rаз , , Fаз) 1

аз

- Коэффициент скорости,

- Угловая скорость диска, w

19.

a кр 18,3 Т вх _ азС1 аз _ действ a кр

блд _ ид

W12

2010

С1U С1 cos 1

цб 1

( 2 )

ГДФ

T2

k

k 1

Т цб

U 32 U 22

2010

P3 P3*W цб P2

аз _ действ аз аз _ ид

R2

W1U C1U U1

W1а C1а

W12U W12a

C1U R аз

w

2 C 2 U a кр

блд _ действ блд _ ид блд

Т цб

цб ( цб )

W1

аз _ ид

U1 w R аз

С1а С1 sin 1

Tаз* Tвх

_ аз T1W

( 2 )

( аз _ действ )

блд

ГДФ

( аз _ действ )

*

T1 Tвх

_ аз ( аз _ действ )

T1*W T1

ГДФ

( аз _ ид ) 1 / аз

аз Pвх

_ аз / Pвых _ аз

C2U U 2 w R 2

P2 P2*W Pвых _ аз блд _ действ

U3 w R 3

T3 T3*W T2 Т цб

*

T2 T2*W Tвх

_ аз ( 2 )

вх _ рл блд _ действ цб

20.

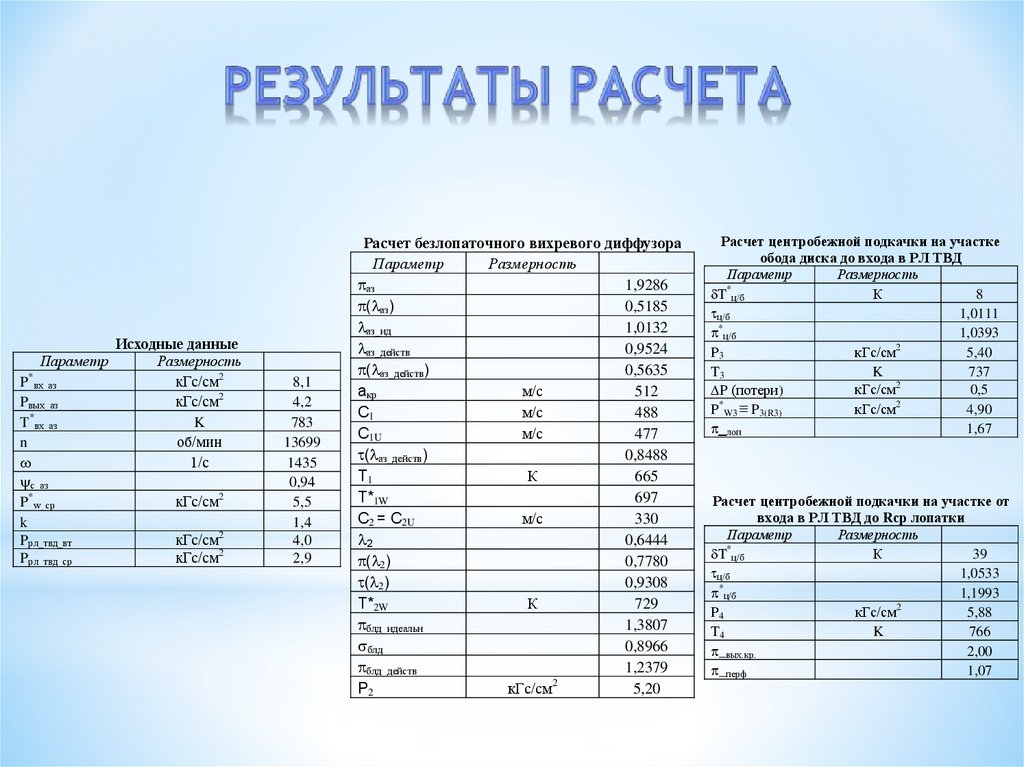

ПараметрP*вх_аз

Pвых_аз

T*вх_аз

n

w

с_аз

P*w_ср

k

Pрл_твд_вт

Pрл_твд_ср

Исходные данные

Размерность

кГс/см2

кГс/см2

K

об/мин

1/с

кГс/см2

кГс/см2

кГс/см2

8,1

4,2

783

13699

1435

0,94

5,5

1,4

4,0

2,9

Расчет безлопаточного вихревого диффузора

Параметр

Размерность

аз

1,9286

( аз)

0,5185

1,0132

aз_ид

аз_действ

0,9524

0,5635

( аз_действ)

aкр

м/с

512

м/с

488

C1

C1U

м/с

477

( аз_действ)

0,8488

К

665

T1

T*1W

697

м/с

330

C2 = C2U

0,6444

2

( 2)

0,7780

0,9308

( 2)

T*2W

К

729

1,3807

блд_идеальн

блд

0,8966

1,2379

блд_действ

P2

кГс/см2

5,20

Расчет центробежной подкачки на участке

обода диска до входа в РЛ ТВД

Параметр

Размерность

К

8

T*ц/б

1,0111

ц/б

*ц/б

1,0393

P3

кГс/см2

5,40

T3

K

737

кГс/см2

0,5

P (потери)

P*W3 ≡ P3(R3)

кГс/см2

4,90

1,67

_лоп

Расчет центробежной подкачки на участке от

входа в РЛ ТВД до Rср лопатки

Параметр

Размерность

*

К

39

T ц/б

1,0533

ц/б

*ц/б

1,1993

2

P4

кГс/см

5,88

T4

K

766

2,00

_вых.кр.

_перф

1,07

21.

22.

Носок ТВДВал КВД

23.

24.

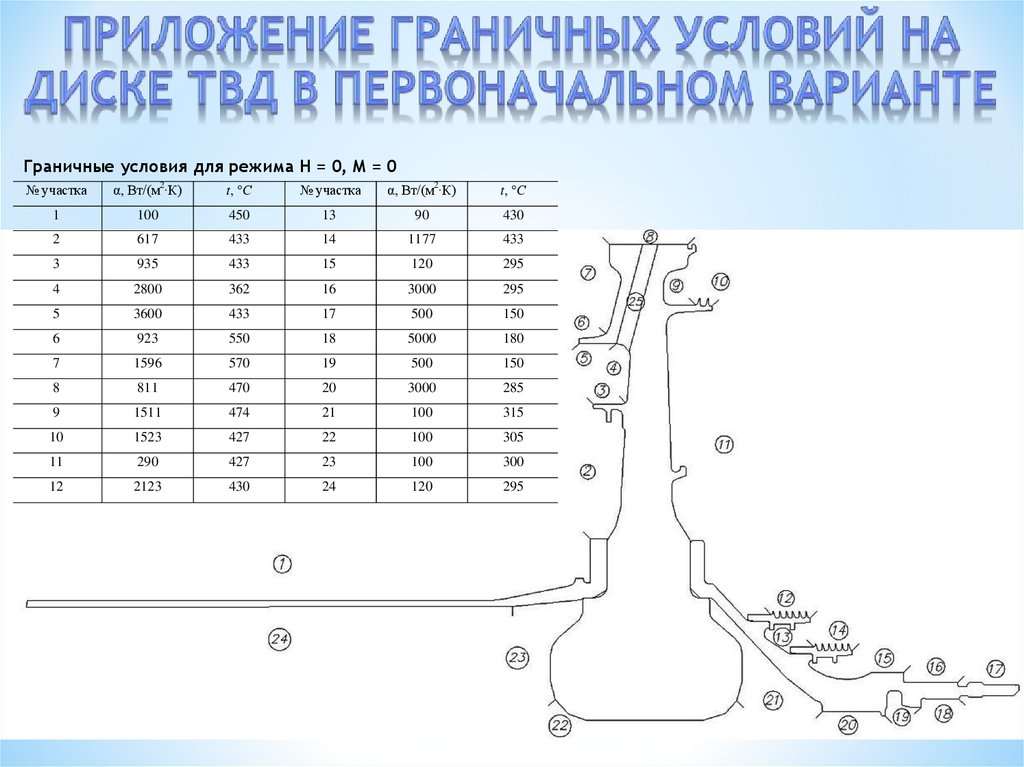

Граничные условия для режима Н = 0, М = 0№ участка

α, Вт/(м2∙К)

t, °С

№ участка

α, Вт/(м2∙К)

t, °С

1

100

450

13

90

430

2

617

433

14

1177

433

3

935

433

15

120

295

4

2800

362

16

3000

295

5

3600

433

17

500

150

6

923

550

18

5000

180

7

1596

570

19

500

150

8

811

470

20

3000

285

9

1511

474

21

100

315

10

1523

427

22

100

305

11

290

427

23

100

300

12

2123

430

24

120

295

25.

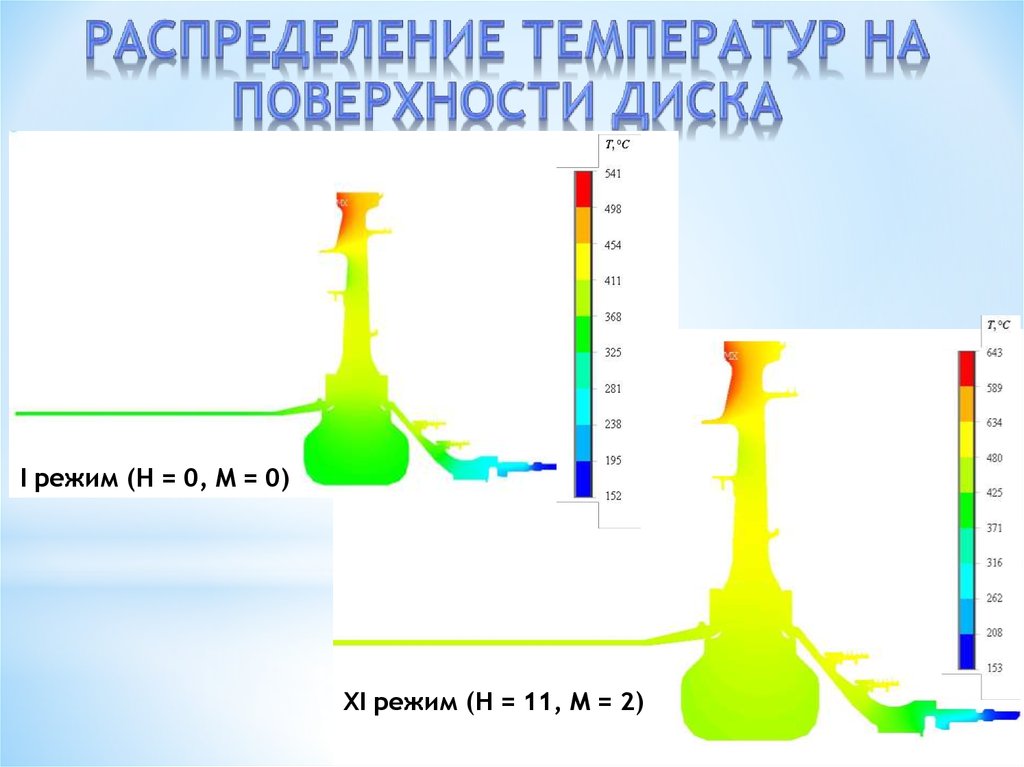

I режим (Н = 0, M = 0)XI режим (Н = 11, M = 2)

26.

XI режим(Н = 11, M = 2)

I режим (Н = 0, M = 0)

27.

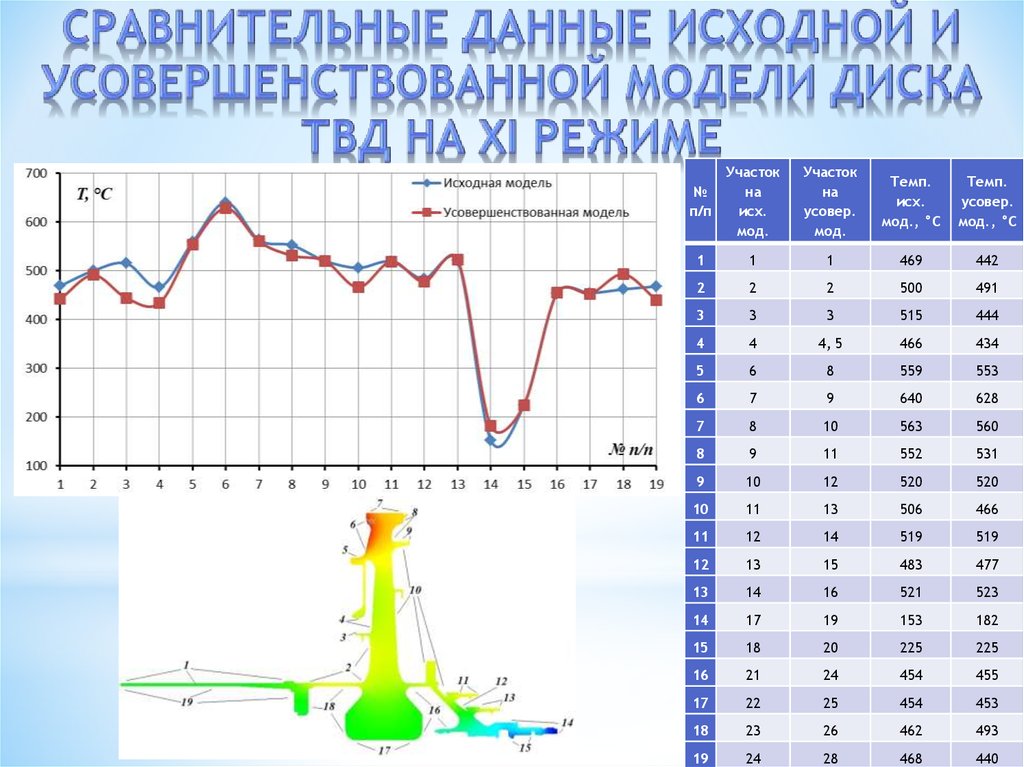

№п/п

Участок

на

исх.

мод.

Участок

на

усовер.

мод.

Темп.

исх.

мод., °С

Темп.

усовер.

мод., °С

1

1

1

469

442

2

2

2

500

491

3

3

3

515

444

4

4

4, 5

466

434

5

6

8

559

553

6

7

9

640

628

7

8

10

563

560

8

9

11

552

531

9

10

12

520

520

10

11

13

506

466

11

12

14

519

519

12

13

15

483

477

13

14

16

521

523

14

17

19

153

182

15

18

20

225

225

16

21

24

454

455

17

22

25

454

453

18

23

26

462

493

19

24

28

468

440

28.

В д а н н о й р а б о т е б ы л п р о вед е н п р оч н о с т н о йр а сч е т д и с к а Т ВД и п р о е к т и р о воч н ы й р а сч е т с и с т ем ы

п о д во д а ох л а ж д а ю щ е г о воз д у х а к р а б оч е й л о п а т к е Т ВД .

Резул ь та т п р оч н о с т н о г о р а сч е та п о к аз ал , ч то

максимальные

напряжения

находятся

в

выкру жке

замкового паза и отверстии крепления под болт. В них

следует

ожидать

наибольшие

пластические

деформации.

П р о е к т и р о воч н ы й р а сч е т п оз вол я ет о п р ед ел и т ь

изменение термодинамических параметров по тракту

транспортировки

воздуха

и

его

геометрические

характеристики,

что

являетс я

основой

выбора

и

обоснования

кон струк ти вн ого

исполнения

самой

системы транспортировки воздуха применительно к

известным схемам охлаждения газовой турбины.

В

результате

исследования

на

основании

комп лекса п рограмм матема тич еско го моделиро ван ия

был спроектирован ротор ТВД с наиболее выгодной

п о д ач е й о х л а д и т е л я к р а б о ч и м л о п а т к а м т у р б и н ы и

проведена

верификация

на

основании

экспериментальных исследований.

industry

industry