Similar presentations:

Структура производства стали в 2015 году, %. Производство стали в мире по способам производства, млн.тонн

1. Структура производства стали в 2015 г.% всего произведено в мире 1 622,8 млн.т

.1,65

2,08

2,14

2,63

4,28

Китай

Весь

остальной

мир 15,6%

Япония

США

Индия

Китай

49,5%

Россия

Южн. Корея

Россия

Германия

Турция

4,37

Бразилия

Украина

5,07

Весь мир

5,38

6,72

1

2.

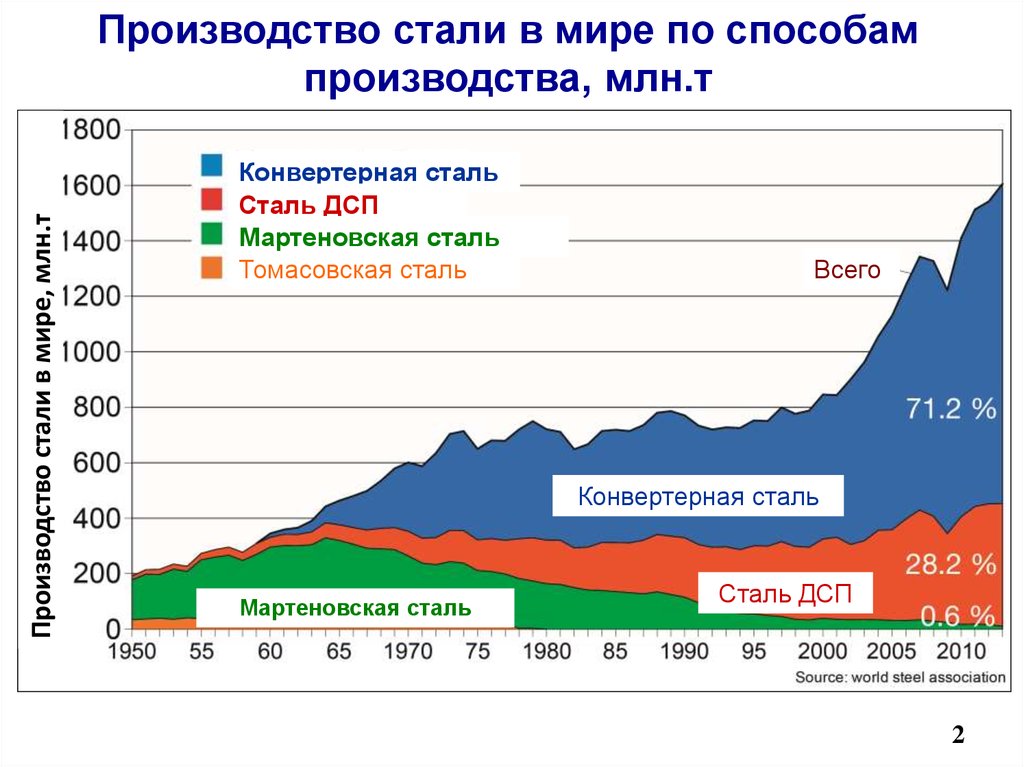

Производство стали в мире, млн.тПроизводство стали в мире по способам

производства, млн.т

Конвертерная сталь

Сталь ДСП

Мартеновская сталь

Томасовская сталь

Всего

Конвертерная сталь

Мартеновская сталь

Сталь ДСП

2

3.

Технологическиеэтапы

стали в

20112011

г.

The

process steps for

crudeвыплавки

steel production

inмире,

the world,

Шихта

Агломерация/

окомкование

Жидкий чугун /

ПВЖ

Жидкая

сталь

3

4.

Структура выплавки стали в мире в 2014г,млн.т по способам производства

4

5.

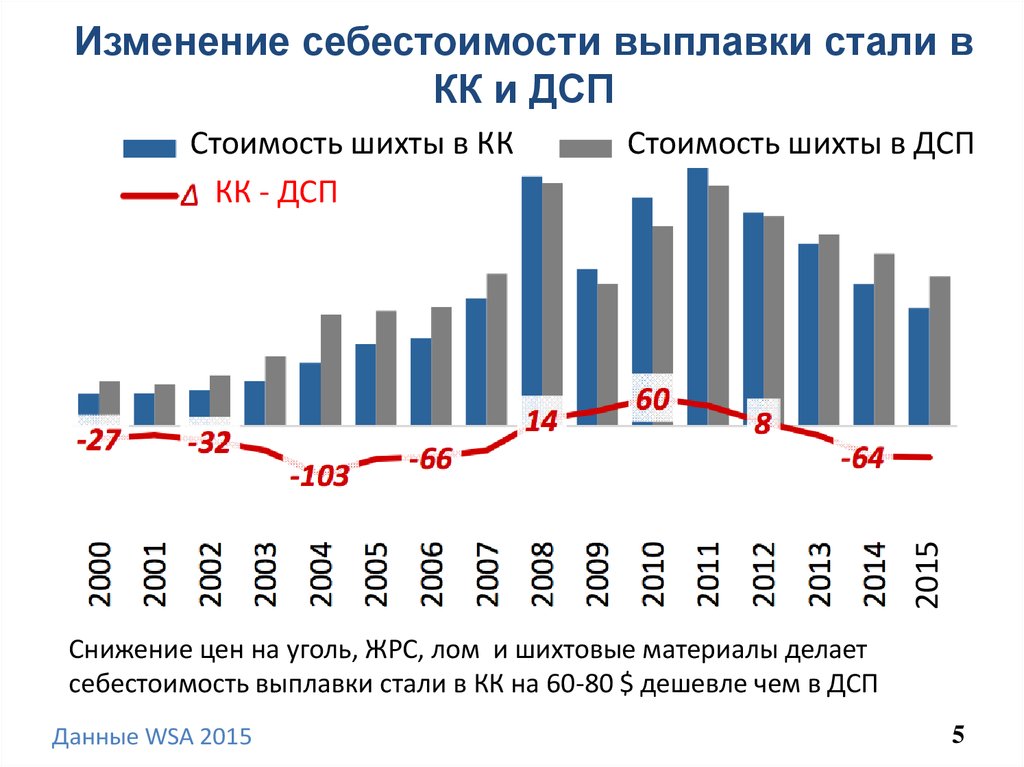

Изменение себестоимости выплавки стали вКК и ДСП

Стоимость шихты в ДСП

2015

Стоимость шихты в КК

КК - ДСП

Снижение цен на уголь, ЖРС, лом и шихтовые материалы делает

себестоимость выплавки стали в КК на 60-80 $ дешевле чем в ДСП

Данные WSA 2015

5

6.

Показатели сталеплавильногопроизводства, млн.т, %

6

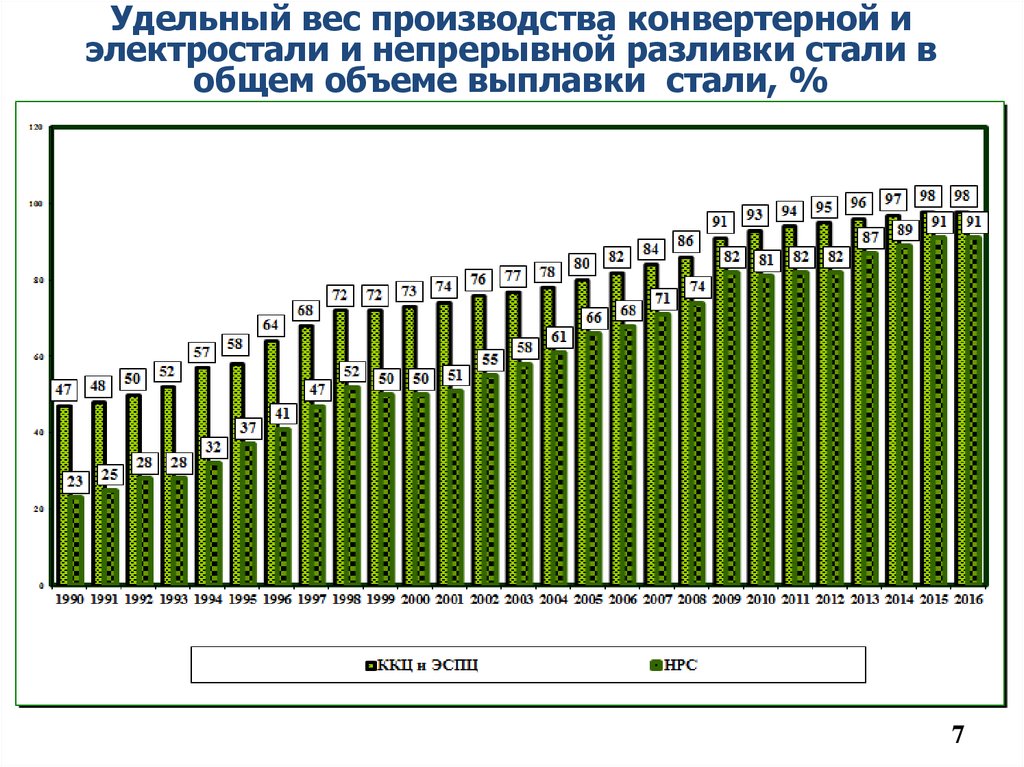

7.

Удельный вес производства конвертерной иэлектростали и непрерывной разливки стали в

общем объеме выплавки стали, %

7

8.

Технологическая схема производства сталикислородно-конвертерным способом

Sintering

plant

Scrap

Vacuum degassing

plant (RH)

LD

Converter

Blast furnace

Ladle Furnace

8

9.

Технологическая схема производства электросталииз стального лома

AC EAF

VD/

VD-OB

Scrap

DC EAF

Ladle Furnace

9

10.

Технологическая схема производства электростали сиспользованием жидкого чугуна и металлизованного сырья

DRI/HBI

DC EAF

Twin Cathode

Scrap

VD/

VD-OB

Hot

Metal

AC EAF

LF

DC EAF

Ladle Furnace

10

11.

Технологическая схема производства нержавеющих сталейScrap

AC EAF

Spout

VOD

AOD

Converter

11

12.

Зависимость степени удаления примеси отпараметра λLX

[ X ]

1

1

[ X ]0

1 LX

12

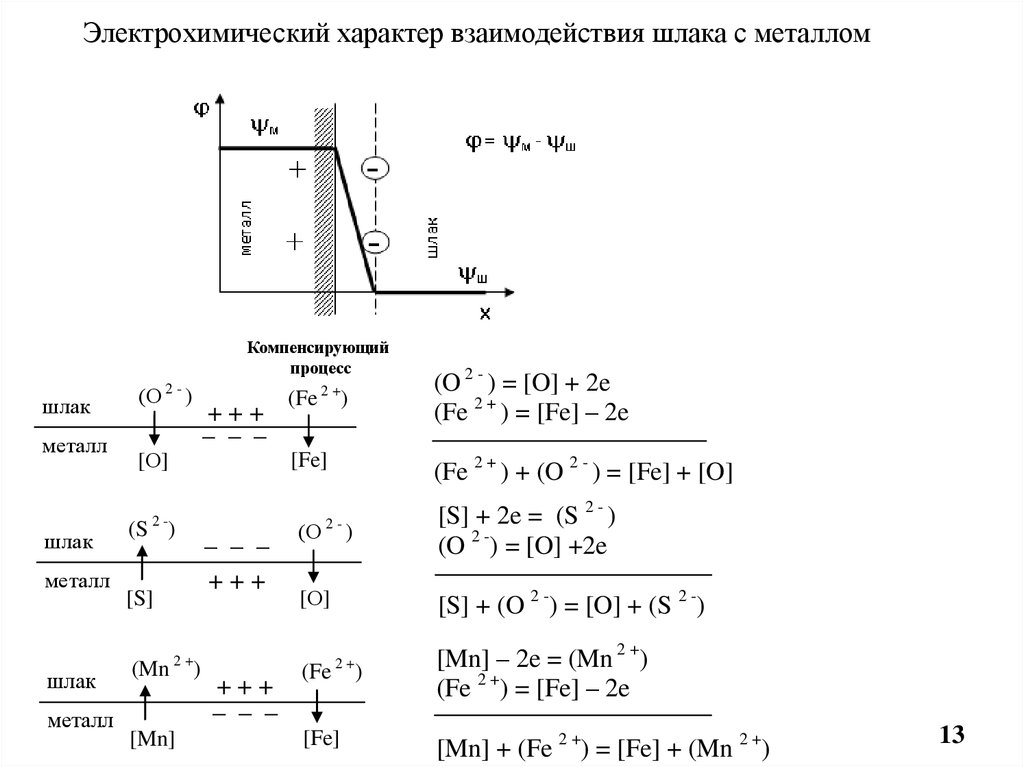

13.

Электрохимический характер взаимодействия шлака с металломКомпенсирующий

процесс

шлак

металл

шлак

металл

шлак

металл

(О

2-

)

+++

_ _ _

)

[Fe]

[О]

2-

(S )

_ _ _

+++

[S]

(Mn

(Fe

2+

2+

[Mn]

)

+++

_ _ _

(О

(Fe 2 + ) + (O 2 - ) = [Fe] + [O]

2-

[S] + 2e = (S 2 - )

(O 2 -) = [O] +2e

)

[О]

(Fe

(O 2 - ) = [O] + 2e

(Fe 2 + ) = [Fe] – 2e

[S] + (O 2 -) = [O] + (S 2 -)

2+

[Fe]

)

[Mn] – 2e = (Mn 2 +)

(Fe 2 +) = [Fe] – 2e

[Mn] + (Fe 2 +) = [Fe] + (Mn 2 +)

13

14.

Оценка окислительного потенциалаПроизводится, исходя из равновесия реакции

lg

[O] 6114

0,151

p1/2

T

O2

½{O2} = [O]

p O 2 10

По составу металла

6114

0 ,151)

T

По составу шлака

1) Для нераскисленного металла

0,0025

[O]

Pвн

[C ]

2) Для раскисленного металла

3[O] + 2[Al] = Al2O3

1

1

2

lg[O] lg K 'Al2O3 lg a Al2O3 lg[Al] 5,25[Al]

3

3

3

lg K 'Al2O3 lg a [3O ]a [2Al]

2(lg[O]

[O] + [Fe] = (FeO)

[O]

lg k O

a (FeO)

kO

6320

2,734

T

63927

20,667

Т

3) В условиях вакуума

[O] + [C] = {CO}

lg[O] lg K'С lg[C] 0,42[C] lgP{CO}

KC’ = 1/480

14

15.

Диаграмма растворимости серы в фазах железа[S], %

α

γ

δ

0,18

0,18

0,06

0,06

0,04

0,02

0,02

0,007

913

1400

t, oC

15

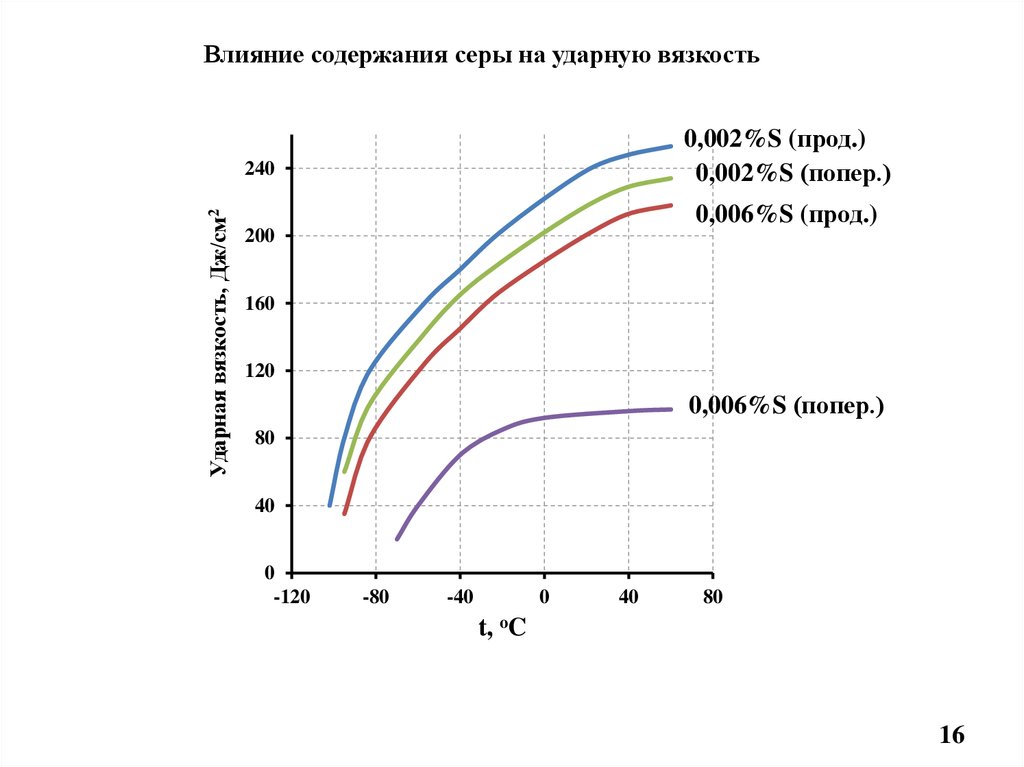

16.

Влияние содержания серы на ударную вязкость0,002%S (прод.)

0,002%S (попер.)

Ударная вязкость, Дж/см2

240

0,006%S (прод.)

200

160

120

0,006%S (попер.)

80

40

0

-120

-80

-40

0

40

80

t, oC

16

17.

Влияние содержания марганца на растворимость серы в γ-Fet, oC

1400

[Mn] = 1,0 %

0,34%

0,55 %

1300

0,13 %

1200

[Mn] = 0,02 %

1100

1000

900

0

20

40

60

80

-4

100 [S], % · 10

17

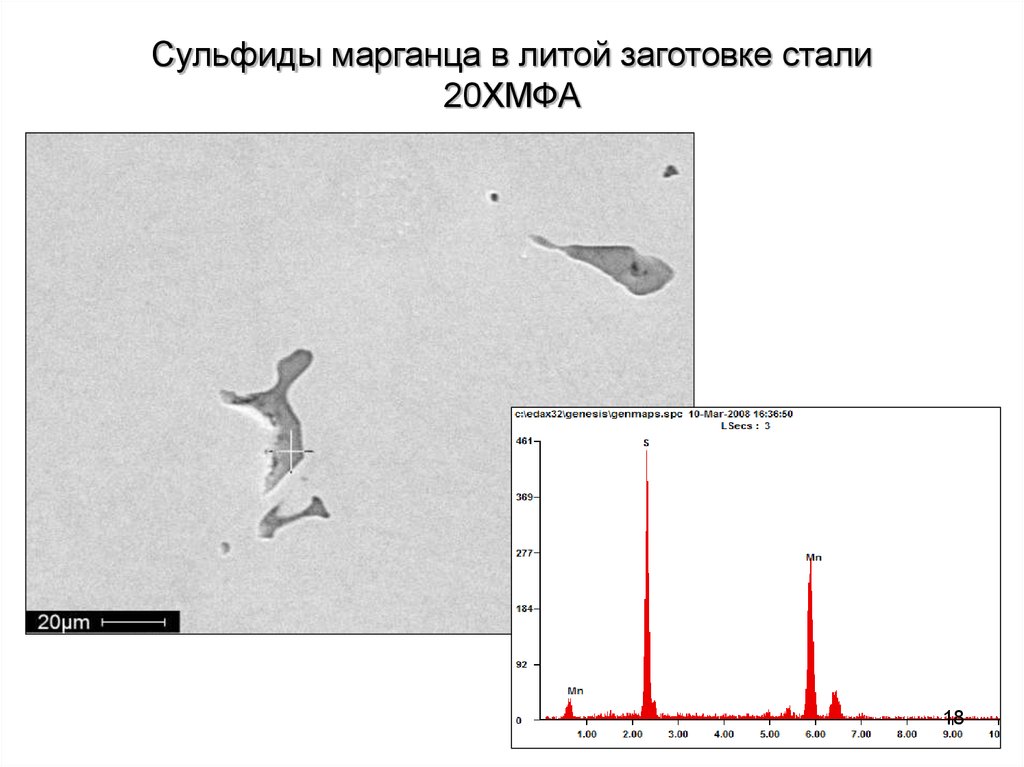

18.

Сульфиды марганца в литой заготовке стали20ХМФА

18

19.

Сульфидное включение в готовой трубе изстали 20ХМФА

(балл > 3,5)

19

20.

Зависимость сульфидной емкости шлака от содержанияСаО для различных шлаковых систем при 1500 оС

1 - CaO – CaCl;

2 - CaO – CaF2;

4 - CaO – Al2O3;

5 - CaO – SiO2

3 - CaO – Al2O3 – CaF2;

20

21.

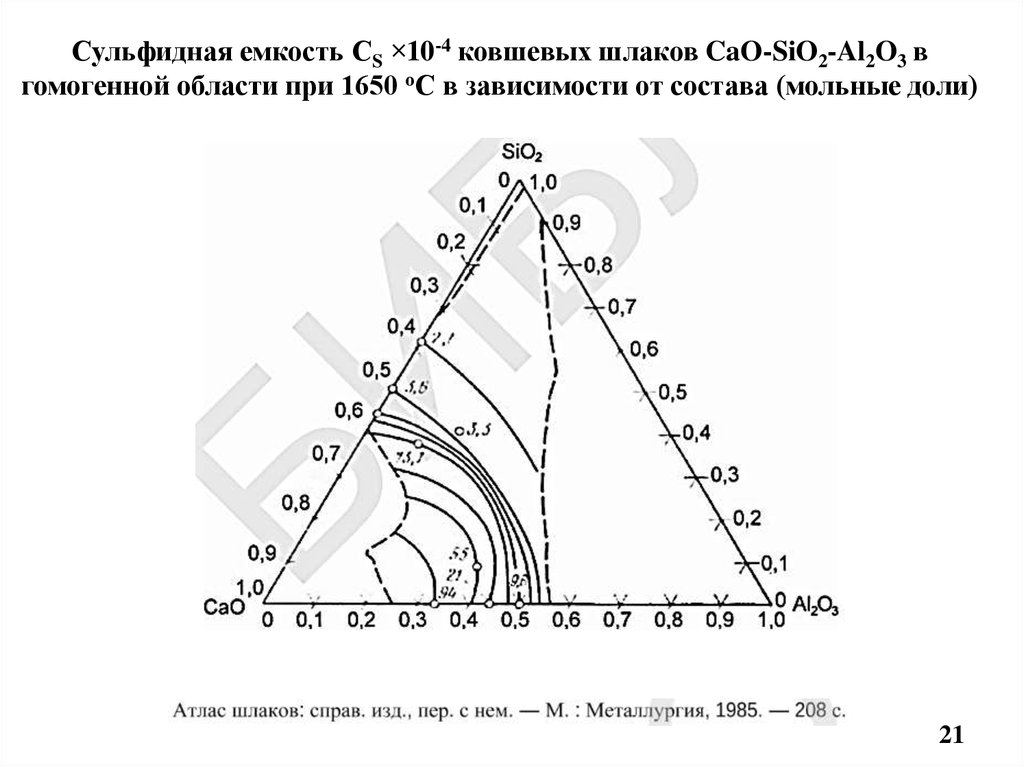

Сульфидная емкость СS ×10-4 ковшевых шлаков CaO-SiO2-Al2O3 вгомогенной области при 1650 оС в зависимости от состава (мольные доли)

21

22.

Варианты оценки сульфидной емкости1) По соотношению Тинга и Катаямы

(для системы «CaO – Al2O3 – SiO2 – MgO» при содержании SiO2 от 0 до 20%)

lg CS 3,44 ( N CaO 0,1 N MgO 0,8 N Al2O3 N SiO2 )

где СS – сульфидная емкость шлака;

Т – температура, К;

Ni – мольные доли соответствующих оксидов.

2) По соотношению Соммервиля, исходя из оптической

основности шлака (область температур 1400÷1700 оС)

22690 54640

lg CS

43,6 25,2

T

где λ – оптическая основность шлака.

(Ni i )

где Ni – мольные доли соответствующих оксидов;

λi – оптическая основность соответствующего оксида.

9894

2,05

T

MexOy

CaO

MgO

MnO

FeO

Al2O3

SiO2

P2O5

Me

XOY

1,00

0,708

0,577

0,475

0,551

0,454

0,386

3) По соотношению С.П. Бурмасова

CS K (S) a ( O2- ) ,

где

- активность анионов кислорода в шлаке,

- константа равновесия реакции десульфурации

½{S2} + (O2-) = (S2-) + ½{O2}

lg K (S)

4813,2

0,2475

T

22

23.

Взаимосвязь активностей в металле серы исульфидообразующих элементов

23

24.

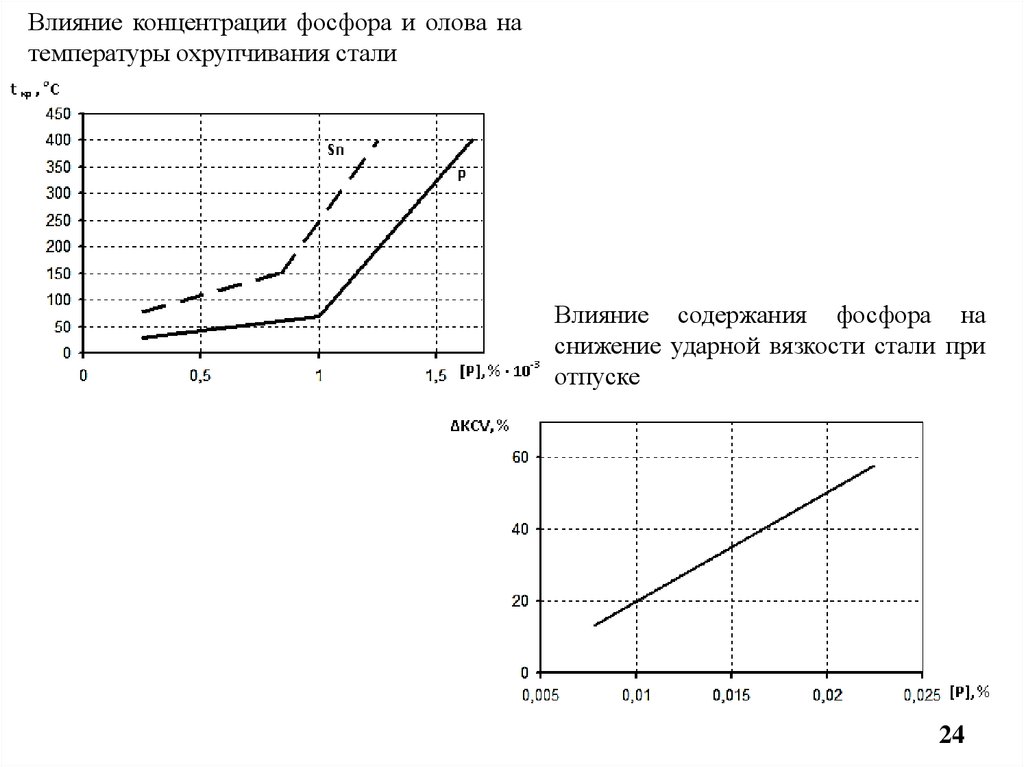

Влияние концентрации фосфора и олова натемпературы охрупчивания стали

Влияние содержания фосфора на

снижение ударной вязкости стали при

отпуске

24

25. Внедоменная десульфурация чугуна

Обработка чугуна вKanbaro Reactor

Максимизация межфазного контакта

шлак-металл

Высокая эффективность применения

CaO

Достижение низкого конечного

содержания серы

Простота процесса и короткое время

обработки

Низкие тепловые потери: 25 – 30 К

Исключение оборудования для

вдувания (клапанный стенд, фурмы)

Технология десульфурации SIMETAL

Feldhaus (SIEMENS)

Использование разных материалов (CaO,

CaC2, Mg)

Оптимизация затрат на материалы

благодаря регулированию расхода и

соотношения материалов

Снижение количества шлака

Точность попадания в целевые

параметры по сере. Требуется лишь

небольшой запас высоты

25

Тепловые потери: 12 – 18 К

26.

Схема инжекционной установки для десульфурации чугуна1 – трак подачи несущего газа (Ar, N);

2 – подача газа для псевдоожижения (формирование кипящего слоя);

3 – тракт подачи газопорошковой смеси; 4 – фурма; 5 – чугуновозный ковш;

6 – газоотводящий тракт (газоочистка); 7 – бункер; 8 – пневмонагетатель

26

27.

Основные показатели работы установкидесульфурации чугуна-полупродукта НТМК

при заданном целевом содержании серы 0,002%.

Масса чугуна-полупродукта, т∙

164/(140-171)

Содержание серы, % :

до обработки

0,026/(0,010-0,050)

после обработки

0,005/(0,0009-0,025)

Средний удельный расход извести, кг/т ∙∙ 2,661/2,600

Средний удельный расход магния, кг/т ∙∙

0,532/0,506

∙ - в числителе указаны средние значения, в знаменателе - предельные;

∙∙ - в числителе указаны плановые значения, в знаменателе - фактические.

27

28.

Фурма для ввода магния в чугунСхема установки для десульфурации чугуна

магниевым коксом

1 - четырехходовой цепной подъемник;

2 -стальной балласт; 3 - стальной вал;

4 - ковш миксерного типа;

5 - графитовый стержень; 6 - чугун;

7 - магниевый кокс; 8 - графитовый колокол

1 - испарительная камера с отверстиями для выхода

паров магния; 2 - несущая труба; 3 - канал; 4 стальная

арматура

(покрывается

огнеупорной

обмазкой); 5 - фланец

28

29.

Схема установки для десульфурации чугуна1 – ковш с жидким чугуном;

2 – ротор-мешалка;

3 – колпак для пылеулавливания;

4 – подача десульфураторов;

5 – отвод газов

29

30.

Зависимость распределения фосфора между металломи шлаком от состава шлака

Цифры у кривых – основность шлака

30

31.

Зависимость фосфатной емкости шлака от основности дляразличных шлаковых систем

1 – Na2O – SiO2; 2 – CaO – CaCl2; 3 – CaO – FeO – SiO2;

4 – CaO – SiO2 – CaCl2

31

32.

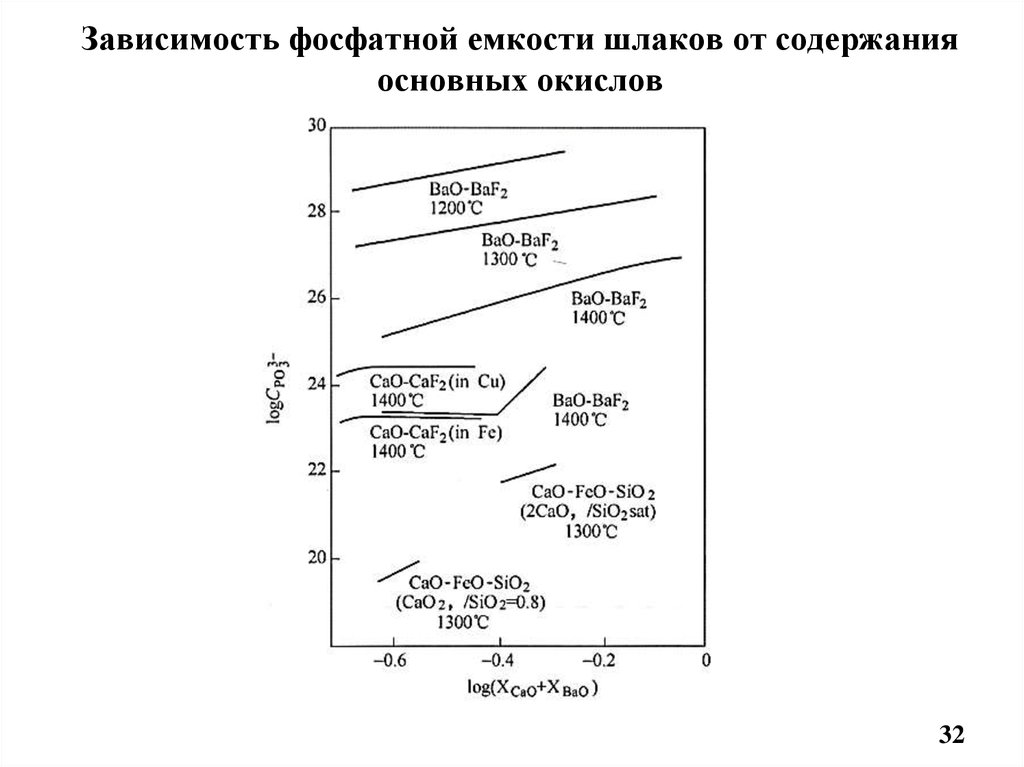

Зависимость фосфатной емкости шлаков от содержанияосновных окислов

32

33.

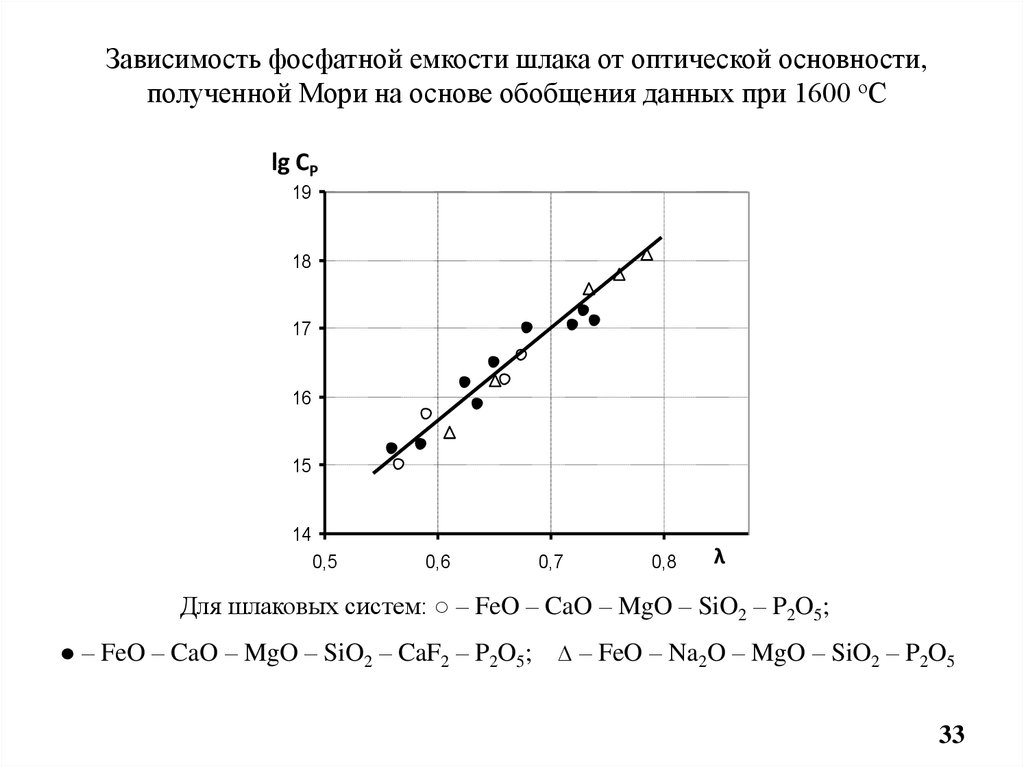

Зависимость фосфатной емкости шлака от оптической основности,полученной Мори на основе обобщения данных при 1600 оС

lg CP

19

18

17

16

15

14

0,5

0,6

0,7

0,8

λ

Для шлаковых систем: ○ – FeO – CaO – MgO – SiO2 – P2O5;

● – FeO – CaO – MgO – SiO2 – CaF2 – P2O5;

Δ – FeO – Na2O – MgO – SiO2 – P2O5

33

34. Высокоскоростной SRP-Z конвертерный процесс на Wakayama Steel Work

Шлак240 т

240 т

SRP-Z на заводе Вакаяма состоит из Kanbaro реактора для десульфурации, 1го 280 т. BOF для де-P, 2-го 280 т. BOF для обезуглероживания,

высокоскоростного RH вакууматора 3 -х ручьевой слябовой МНЛЗ с

производительностью качественной стали свыше 4 млн. т / год

34

35. SRP-Z процесс Wakayama Works

SRP-Z на заводе Вакаяма состоит из Kambaro реактора для де-S, 1-го 280 т.BOF для де-P, 2-го 280 т. BOF для де-C, высокоскоростного RH вакууматора 3 -х

ручьевой слябовой МНЛЗ с производительностью качественной стали свыше

35

4 млн. т / год

36. SRP-Z конвертерный процесс

КускиCaO

Куски

CaO

O2 + CaO порошок

O2 + CaO порошок

Шлак

В первом конвертере процесс рафинирования

чугуна от кремния и

фосфора тв СаО.

- значительно снижаются

общий объем шлака;

- сокращается время

обработки от выпуска до

выпуска;

- во втором конвертере

попадание в заданное

содержание углерода в

расплаве, и температуру

перед выпуском

приближаются к 100%.

Чугун

Газ

36

Y. Tozaki. PhD thesis, Tohoku University, Sendai, Japan, 2009.

37.

Внедоменная дефосфорация чугуна4

4

окисл. потенциал Fe-Cнас

2

1000

lg (P) / [P]

(P2O5)/[P]

3

1

2

500

1

0

1

2

3

Na2O/SiO2

4

5

3

2

lg (S) / [S]

1500

1

0

-19

-18

-17

-16

-15

-14

-13

lg pO2

1 – лабораторные данные

2 – промышленный результат (ковш 250 т)

37

38.

Влияние содержание в чугуне кремния на эффективностьего дефосфорации

Зависимость содержания [Р] после

дефосфорации при 1250-1300 °С от

начального содержания [Si] в чугуне при

расходе флюса 60—70 кг/т чугуна и начальном содержании [Р] =0,10-0,12 %

Зависимость между (CaO)/(SiO2) и

показателем распределения фосфора при

температуре после дефосфорации

1250—1300°С

Флюс – известь, плавиковый шпат, агломерат

38

39.

Динамика накопления меди в ломе39

40.

Зависимость примерного содержания хрома, никеля и меди вконвертерной стали от доли амортизационного лома.

40

41.

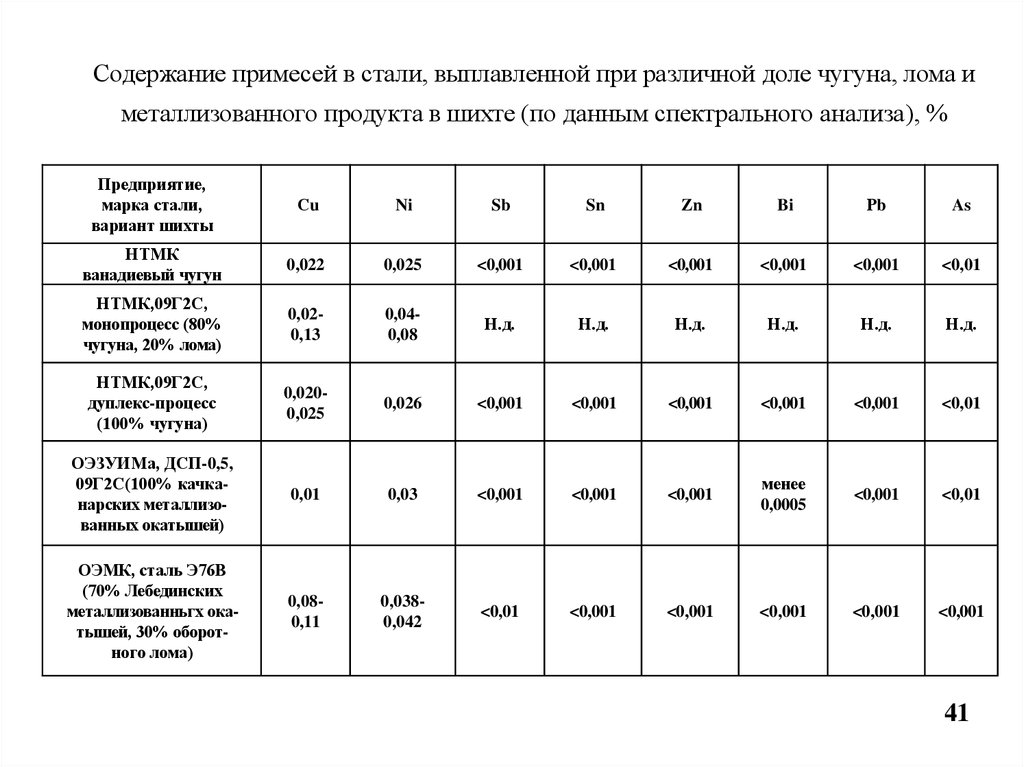

Содержание примесей в стали, выплавленной при различной доле чугуна, лома иметаллизованного продукта в шихте (по данным спектрального анализа), %

Предприятие,

марка стали,

вариант шихты

Сu

Ni

Sb

Sn

Zn

Bi

Рb

As

НТМК

ванадиевый чугун

0,022

0,025

<0,001

<0,001

<0,001

<0,001

<0,001

<0,01

НТМК,09Г2С,

монопроцесс (80%

чугуна, 20% лома)

0,020,13

0,040,08

Н.д.

Н.д.

Н.д.

Н.д.

Н.д.

Н.д.

НТМК,09Г2С,

дуплекс-процесс

(100% чугуна)

0,0200,025

0,026

<0,001

<0,001

<0,001

<0,001

<0,001

<0,01

ОЭЗУИМа, ДСП-0,5,

09Г2С(100% качканарских металлизованных окатышей)

0,01

0,03

<0,001

<0,001

<0,001

менее

0,0005

<0,001

<0,01

ОЭМК, сталь Э76В

(70% Лебединских

металлизованньгх окатышей, 30% оборотного лома)

0,080,11

0,0380,042

<0,01

<0,001

<0,001

<0,001

<0,001

<0,001

41

42.

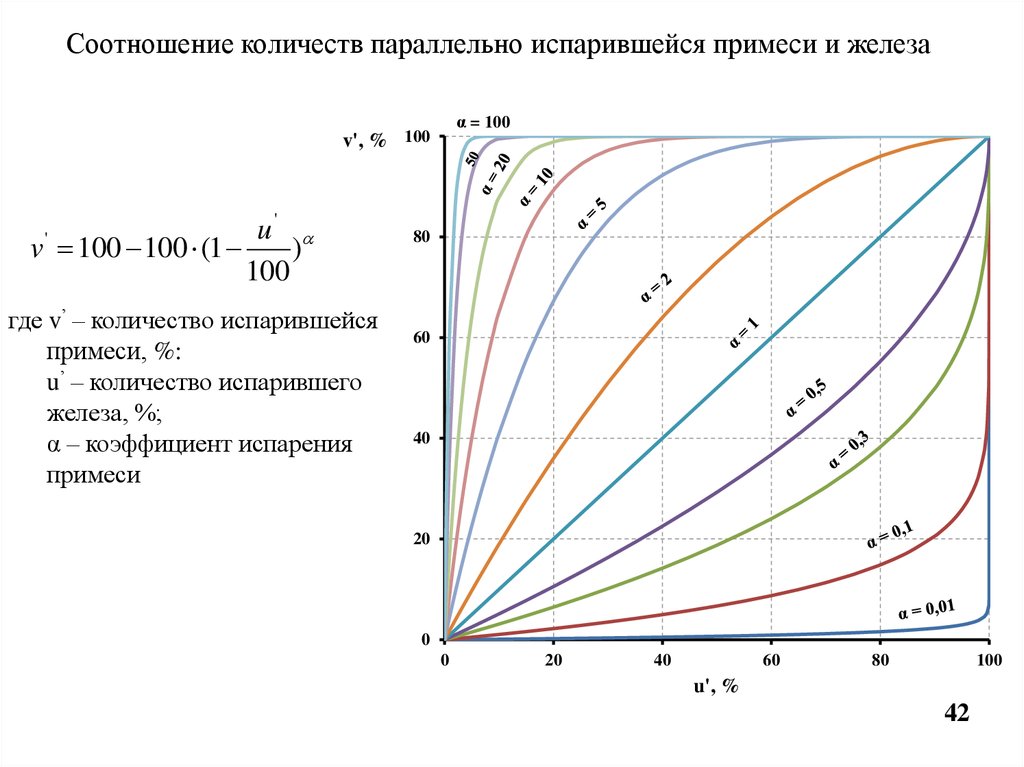

Соотношение количеств параллельно испарившейся примеси и железаα = 100

v', % 100

'

u

v ' 100 100 (1

)

100

где v’ – количество испарившейся

примеси, %:

u’ – количество испарившего

железа, %;

α – коэффициент испарения

примеси

80

60

40

20

0

0

20

40

60

80

100

u', %

42

43.

Соотношение количеств параллельно испарившейся примеси и железа'

u

v ' 100 100 (1

)

100

Fe Mn Cu Sn Si

α

10

0,3

8

0,25

% Cu после вакуумирования

% испарившегося Fe

где v’ – количество испарившейся примеси, %:

u’ – количество испарившего железа, %;

α – коэффициент испарения примеси

6

4

2

1

2

1

S

As

P

3

0,6

150 60 22 10 7,5

1

0,2

0,15

2

0,1

0,05

0

0

20

40

60

% испаревшейся примеси

1 – Cu; 2 – Sn

80

100

0

0

0,1

0,2

0,3

0,4

0,5

% Cu до вакуумирования

При потерях испарением:

1 – 1% Fe; 2 – 2% Fe

43

44.

Зависимость окисленности металла в ДСП отсодержания [С] в сравнении с другими процессами

1 – равновесное значение содержания кислорода в металле [С]·[О]=0,0025; 2 – кислородноконвертерный процесс; 3 – подовый процесс; 4 – окисленность металла в ДСП.

44

45.

Влияние окисленности полупродукта на выпуске из ДСП на содержаниеобщего кислорода в литом металле трубных марок сталей

y = 0.0164x - 0.2327

R2 = 0.6728

30

[O] общ, ppm

25

20

15

10

5

0

0

500

1000

1500

[O]ДСП, ppm

Сталь Д

45

46.

Влияние содержания в металле общего кислорода на пластичностьметалла труб из стали Д

25

y = -0.4894x + 24.146

R2 = 0.5759

Относительное удлинение, %

24

23

22

21

20

19

18

17

16

15

0

5

10

15

[O]общ, ppm

типоразмер трубы 245×7,9 мм×мм

типоразмер трубы

245×8,9 мм×мм

46

47.

Влияние на степень окисленности металла расхода кислорода, технологииввода углеродсодержащего материала в печь и содержания FeO в шлаке

1 – технология с завалкой чугуна в

бадью; 2 – технология с использованием

завалки антрацита в бадью;

3 – базовая технология.

47

48.

Оптимальные технологические параметрывыплавки полупродукта в сверхмощной ДСП-135

Общий расход кислорода - 38÷43 м3/т;

Количество антрацита, вводимого в ДСП, - 22÷23 кг/т. Из них в

завалку (в бадьи) – 50÷52% от общего количества вводимого

антрацита, через систему бункеров ДСП («сверху») - 39÷41 %, на

вдувание - 8÷9 %;

Содержание в шлаке FeO 20÷30%, MgO 8÷9% при основности 2,0-

2,3.

48

49.

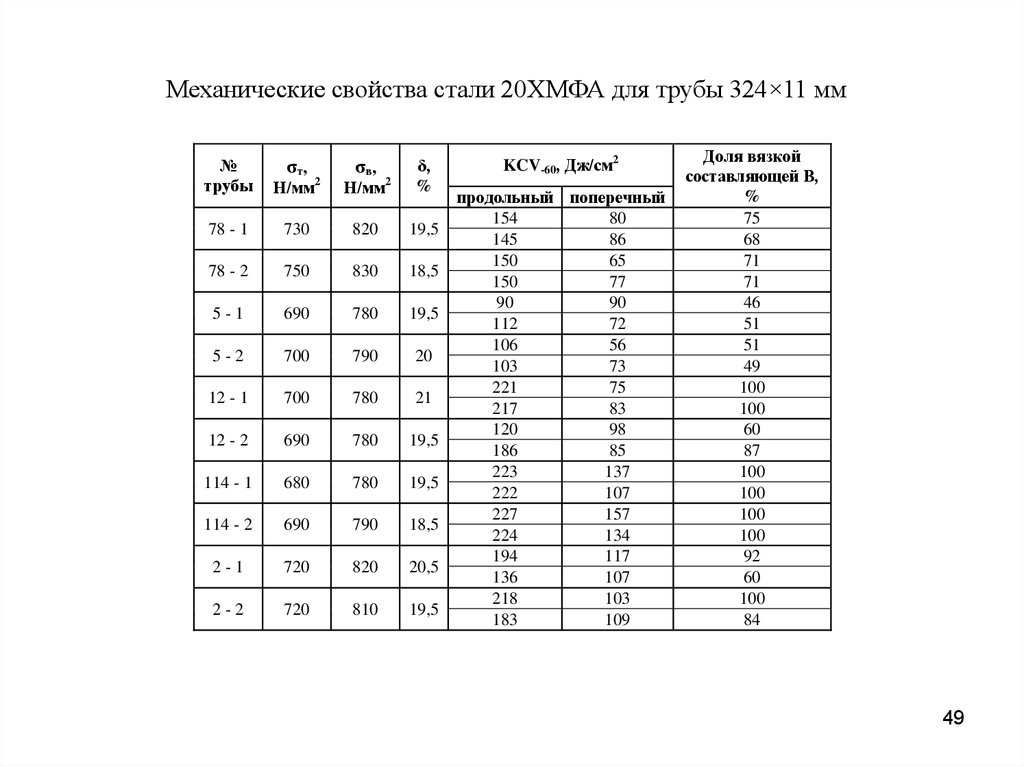

Механические свойства стали 20ХМФА для трубы 324×11 ммσ т,

σв,

№

трубы

Н/мм2

Н/мм2

δ,

%

78 - 1

730

820

19,5

78 - 2

750

830

18,5

5-1

690

780

19,5

5-2

700

790

20

12 - 1

700

780

21

12 - 2

690

780

19,5

114 - 1

680

780

19,5

114 - 2

690

790

18,5

2-1

720

820

20,5

2-2

720

810

19,5

KCV-60, Дж/см2

продольный поперечный

154

80

145

86

150

65

150

77

90

90

112

72

106

56

103

73

221

75

217

83

120

98

186

85

223

137

222

107

227

157

224

134

194

117

136

107

218

103

183

109

Доля вязкой

составляющей В,

%

75

68

71

71

46

51

51

49

100

100

60

87

100

100

100

100

92

60

100

84

49

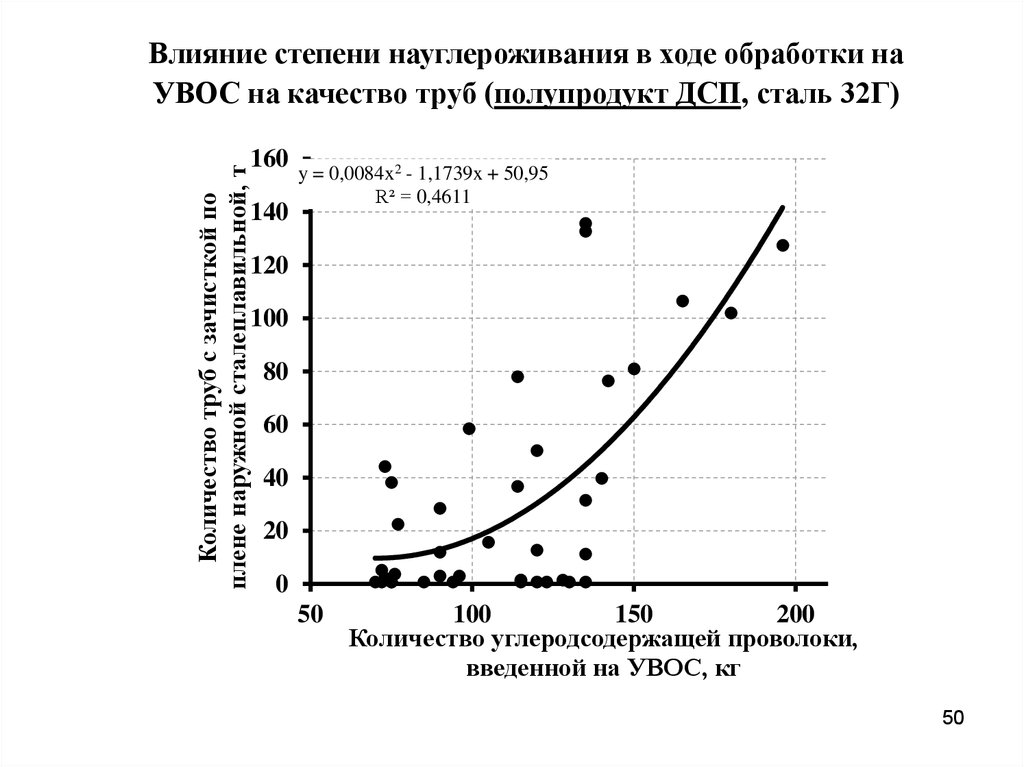

50.

Влияние степени науглероживания в ходе обработки наУВОС на качество труб (полупродукт ДСП, сталь 32Г)

Количество труб с зачисткой по

плене наружной сталеплавильной, т

160

140

y = 0,0084x2 - 1,1739x + 50,95

R² = 0,4611

120

100

80

60

40

20

0

50

100

150

200

Количество углеродсодержащей проволоки,

введенной на УВОС, кг

50

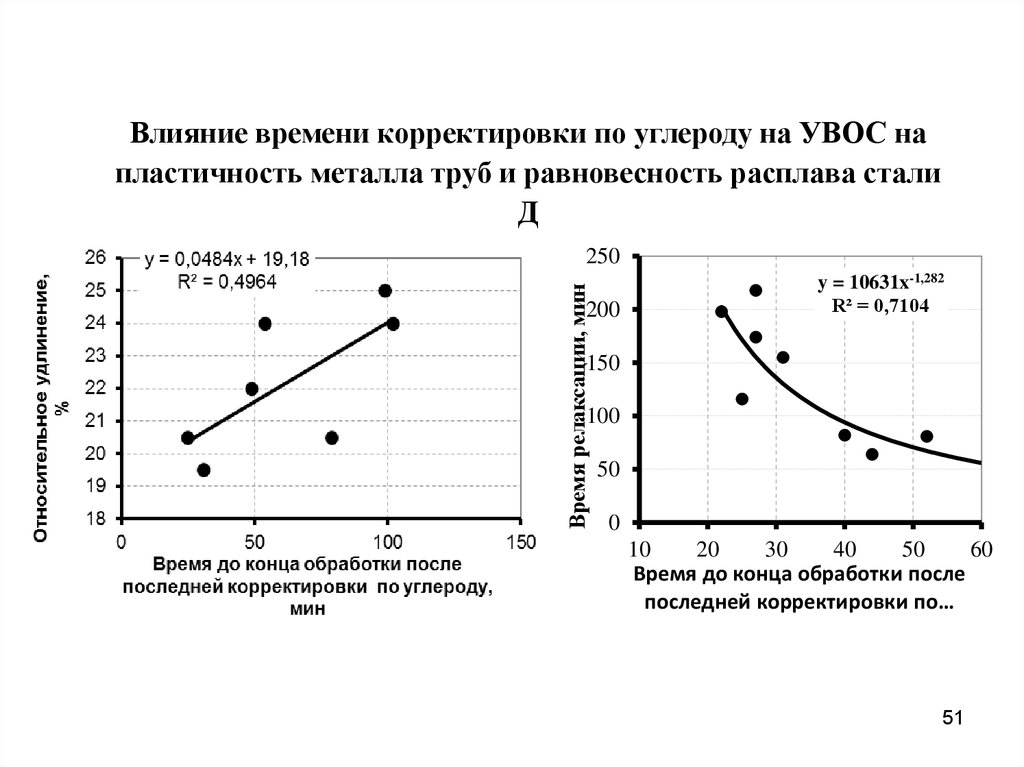

51.

Влияние времени корректировки по углероду на УВОС напластичность металла труб и равновесность расплава стали

Д

Время релаксации, мин

250

200

y = 10631x-1,282

R² = 0,7104

150

100

50

0

10

20

30

40

50

60

Время до конца обработки после

последней корректировки по…

51

52.

Влияние окисленности полупродуктана неравновесность расплава стали Д

Время релаксации, мин

250

200

y = 0,1054x + 41,945

R² = 0,9635

150

100

50

0

0

500

1000

1500

2000

Окисленность полупродукта, ppm

52

53.

ν · 107, м2/сОценка методом вискозиметрии влияния кислорода на динамику

формирования расплава при науглероживании железа (0,1 масс.%)

8

Содержание кислорода 8 ppm

7

а

6

0

20

40

60

80

100

120 140 160

Время, мин.

180

200

220

240

ν · 107, м2/с

9

8

Содержание кислорода 15 ppm

7

б

6

0

20

40

60

80

100

120 140 160

Время, мин.

180

200

220

240

ν · 107, м2/с

9

8

Содержание кислорода 60 ppm

7

6

в

5

0

20

40

60

80

100

120 140 160

Время, мин

180

200

220

240

53

54.

Оценка методом вискозиметрии влияния раскисления алюминиемна динамику формирования расплава при науглероживании

железа

Окисленность исходного расплава железа – 625 ppm.

Остаточная концентрация алюминия: 1 – 0,03 масс.%; 2 – 0,005

масс.%

54

55.

Металлургические свойства науглероживателейХимический состав, %

Вид

материала

(марка)

1. Антрацит, другие

высокоуглеродистые

природные

материалы (ВУМ)

Влага

Углерод

Зольность

Летучие

вещества

Зерновой

состав,

мм

Не

реглам

10-30

20-50

50-80

Требования НД

Не

более

3,0

Не

менее

90,0

Не

более

7,0

Не

более

5,0

Фактический химический состав,

0,04-4,5

1,7

2. Графит

искусственный

измельчённый

марки ГИИ-А

Азот

85,2-98,0

92,9

1,5-11,9

5,0

0,4-7,7

2,5

industry

industry