Similar presentations:

Определение программы цеха

1. Определение программы цеха

Программа производства обычноопределяется по производительности

головного оборудования, под которым в

цехах клееной продукции понимается

клеильный пресс, как наиболее сложное и

дорогостоящее оборудование, под которое

подстраивается вся технологическая цепочка

в цехе

2.

Производительность позиционного пресса Пчасзависит главным образом от цикла его работы:

Пчас=

где l, b, h - чистовые размеры продукции, м (хотя

из пресса выходят КДК, требующие чистовой

обработки, расчет выполняют с учетом

чистовых размеров, так как программа цеха

выражается в размерах товарной продукции);

• n - число КДК в одной запрессовке, шт.;

• Кр – коэффициент использования рабочего

времени, Кр = 0,94 - 0,95;

• t - время цикла одной запрессовки, мин

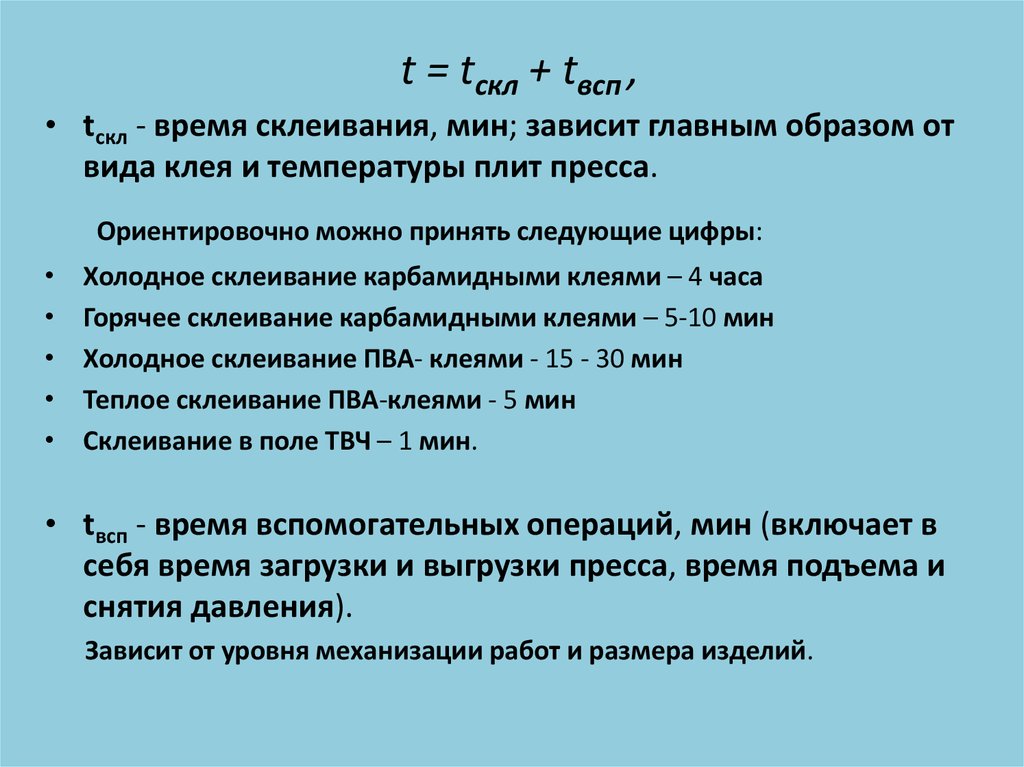

3.

t = tскл + tвсп ,• tскл - время склеивания, мин; зависит главным образом от

вида клея и температуры плит пресса.

Ориентировочно можно принять следующие цифры:

Холодное склеивание карбамидными клеями – 4 часа

Горячее склеивание карбамидными клеями – 5-10 мин

Холодное склеивание ПВА- клеями - 15 - 30 мин

Теплое склеивание ПВА-клеями - 5 мин

Склеивание в поле ТВЧ – 1 мин.

• tвсп - время вспомогательных операций, мин (включает в

себя время загрузки и выгрузки пресса, время подъема и

снятия давления).

Зависит от уровня механизации работ и размера изделий.

4.

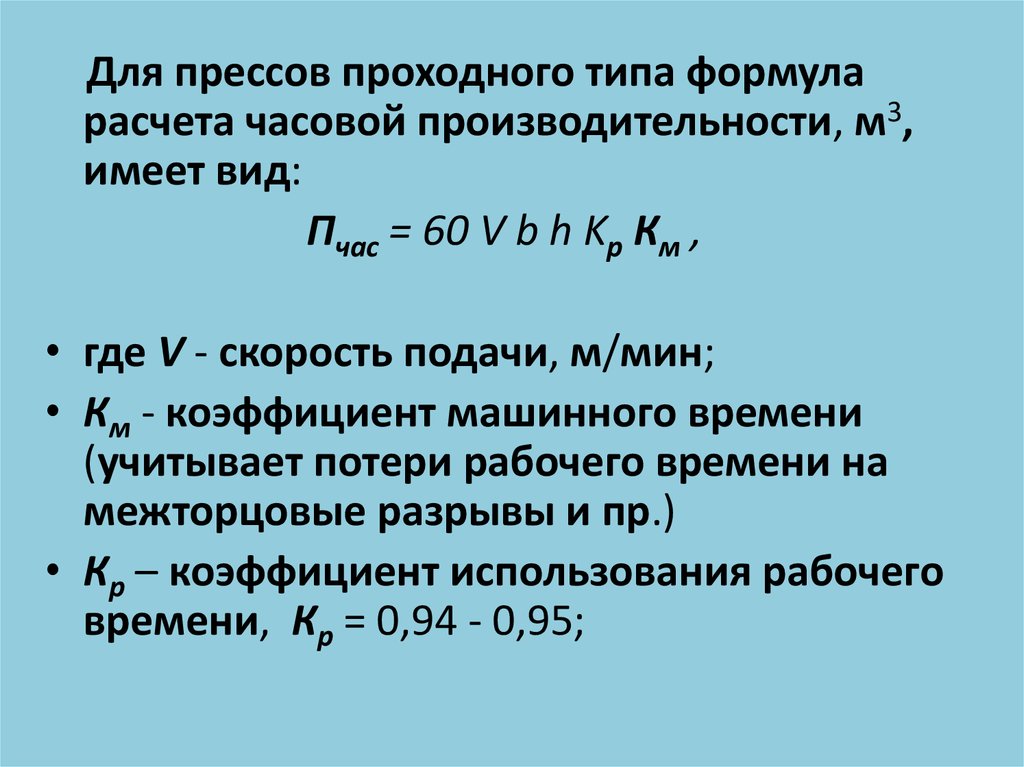

Для прессов проходного типа формуларасчета часовой производительности, м3,

имеет вид:

Пчас = 60 V b h Kр Км ,

• где V - скорость подачи, м/мин;

• Км - коэффициент машинного времени

(учитывает потери рабочего времени на

межторцовые разрывы и пр.)

• Кр – коэффициент использования рабочего

времени, Кр = 0,94 - 0,95;

5.

• Годовая программа зависит от сменностиработы оборудования:

Пгод = Пчас Тэфф

Эффективный годовой фонд рабочего

времени оборудования принимают

равным:

• при односменной работе - 2000 часов,

• при двухсменной – 4000

• и трехсменной - 6000 часов.

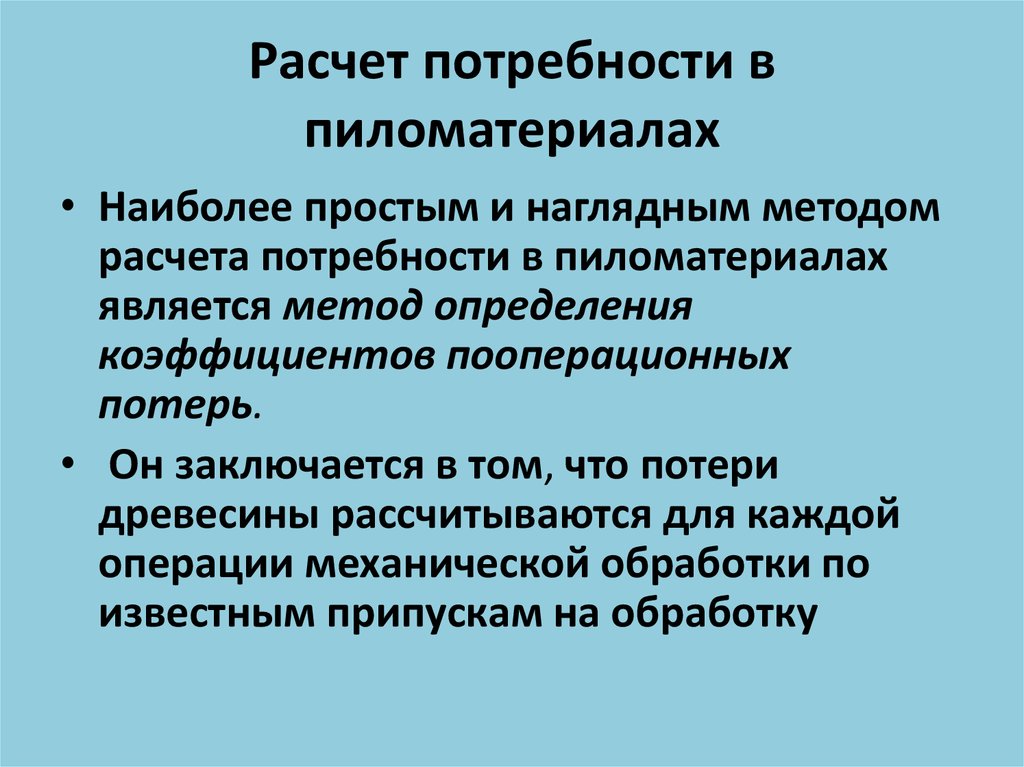

6. Расчет потребности в пиломатериалах

• Наиболее простым и наглядным методомрасчета потребности в пиломатериалах

является метод определения

коэффициентов пооперационных

потерь.

• Он заключается в том, что потери

древесины рассчитываются для каждой

операции механической обработки по

известным припускам на обработку

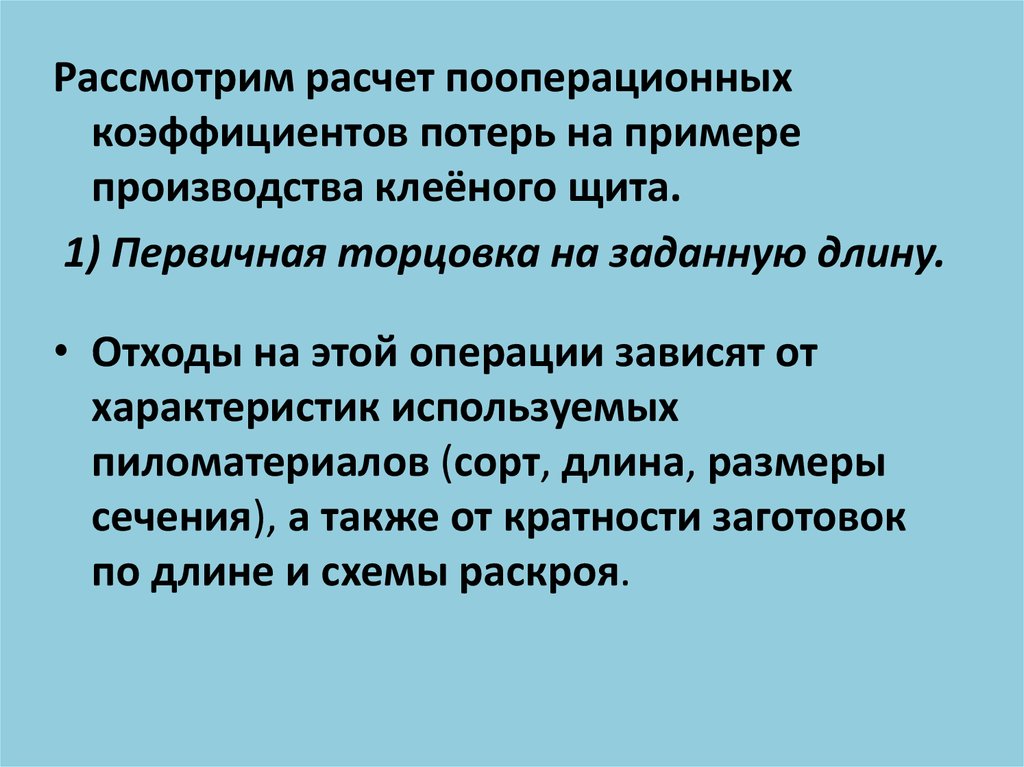

7.

Рассмотрим расчет пооперационныхкоэффициентов потерь на примере

производства клеёного щита.

1) Первичная торцовка на заданную длину.

• Отходы на этой операции зависят от

характеристик используемых

пиломатериалов (сорт, длина, размеры

сечения), а также от кратности заготовок

по длине и схемы раскроя.

8.

• Поперечно - продольно - поперечнаясхема раскроя является оптимальной для

продукции, склеиваемой из реек.

• При этой схеме первичная торцовка

ведется без вырезки дефектов, а задается

только необходимая длина (или несколько

длин).

9.

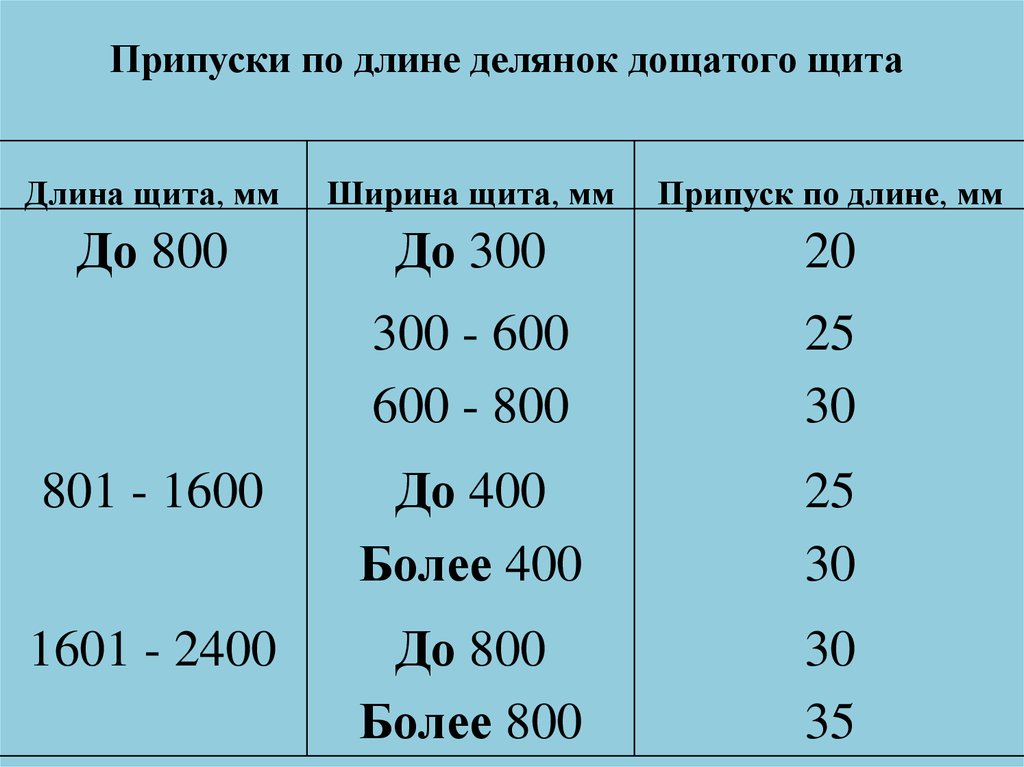

Припуски по длине делянок дощатого щитаДлина щита, мм

Ширина щита, мм

Припуск по длине, мм

До 800

До 300

20

300 - 600

600 - 800

25

30

801 - 1600

До 400

Более 400

25

30

1601 - 2400

До 800

Более 800

30

35

10.

• Коэффициент выхода черновых заготовокиз досок:

где l - заданная длина щита, мм;

Δl - припуск по длине , мм;

ni - целое число заготовок из i - той доски;

Li – длина i - той доски;

k – всего досок

11.

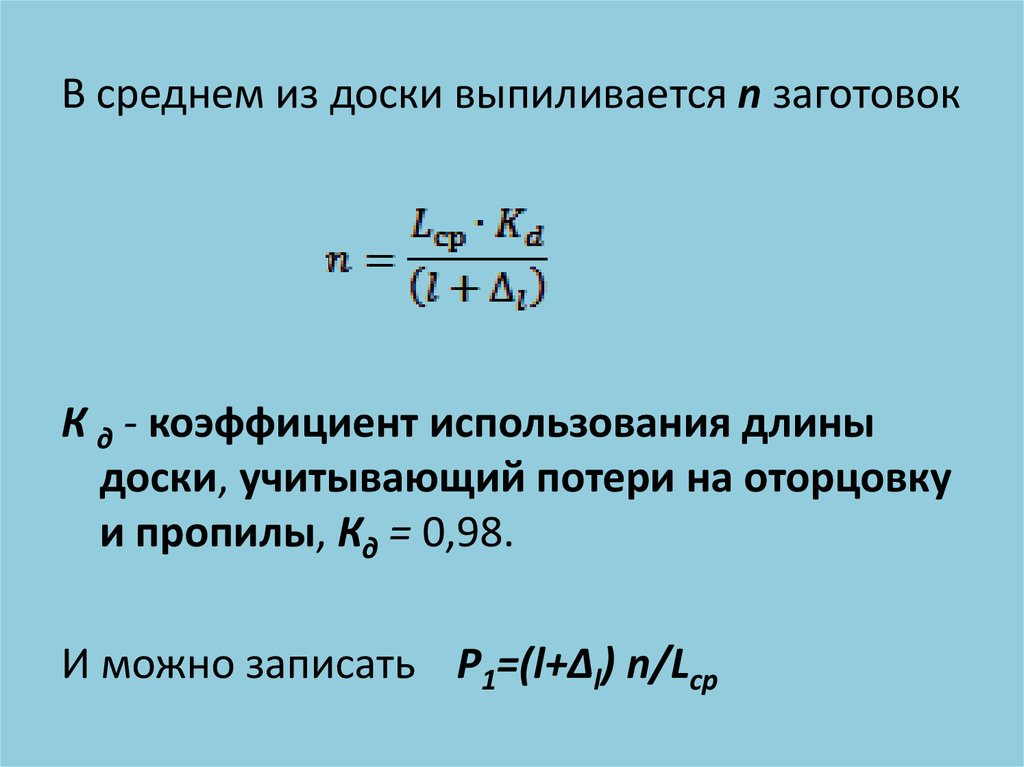

В среднем из доски выпиливается n заготовокК д - коэффициент использования длины

доски, учитывающий потери на оторцовку

и пропилы, Кд = 0,98.

И можно записать P1=(l+Δl) n/Lср

12.

2) Получение чистовых заготовок по сечению.B

H

а

1

2

б

Схемы получения чистовых заготовок (делянок) из черновых

заготовок при строжке по периметру и затем распиловке (а) и

вначале распиловке, а затем строжке по периметру (б) досок: 1 пропилы; 2 - припуски на фрезерование.

На рисунке показано поперечное сечение доски

13.

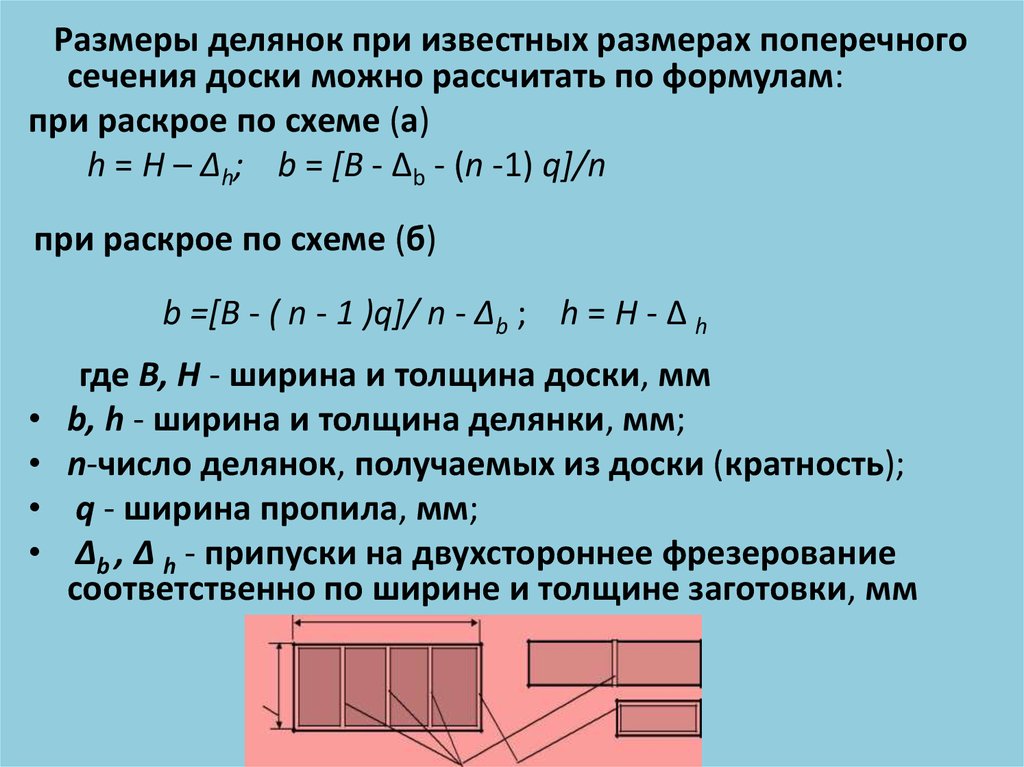

Размеры делянок при известных размерах поперечногосечения доски можно рассчитать по формулам:

при раскрое по схеме (а)

h = H – Δh; b = [B - Δb - (n -1) q]/n

при раскрое по схеме (б)

b =[В - ( n - 1 )q]/ n - Δb ; h = H - Δ h

где B, H - ширина и толщина доски, мм

b, h - ширина и толщина делянки, мм;

n-число делянок, получаемых из доски (кратность);

q - ширина пропила, мм;

Δb , Δ h - припуски на двухстороннее фрезерование

соответственно по ширине и толщине заготовки, мм

14.

• При раздельных операциях продольногораскроя и фрезерования коэффициент выхода

нестроганых реек из черновых заготовок Р2

составит

P 2 = B – (n -1)q /B ,

а коэффициент выхода фрезерованных реек из

нефрезерованных :

P3 = bh/ (b + Δb )(h + Δh )

Припуски на фрезерование по толщине с двух

сторон деталей без предварительного

фугования (ГОСТ 7307-75) , мм

15.

• При работе с толстыми досками (Н>40 мм)операции фрезерования и продольного

раскроя совмещаются в одном станке,

поэтому можно записать

Р2 .P3 = nbh/BH .

16.

3) Отбраковка и торцовка реек (досок).Потери древесины на этом участке не могут

быть подсчитаны аналитически, так как

зависят от качества (сорта) пиломатериалов,

в данном случае - от наличия пороков в

рейках

17.

• Для хвойных обрезных досок можносчитать, что полезный выход составляет

67% (Р4 = 0,67), а отпад примерно в 1/3

представляет собой кусковые отходы, частично пригодные для переработки на

попутную продукцию

18.

4) Склеивание щитов.На данном участке не происходит

механической обработки древесины,

однако возможны потери из-за брака в

работе, необходимости настройки и

пробного склеивания щитов , по

организационным причинам.

• По опыту предприятий можно принять

потери в 1% (Р5 = 0,99).

19.

5)Послепрессовая обработка щитов.Щит, вышедший из пресса, требует

обработки по длине с помощью

опиливания, по ширине путем

фрезерования или опиливания и по

толщине путем двухстороннего

шлифования.

20.

• Припуск по ширине может быть сведен кминимуму за счет приклеивания последней

рейки малой ширины, дополняющей щит до

размера, близкого к заданному.

21.

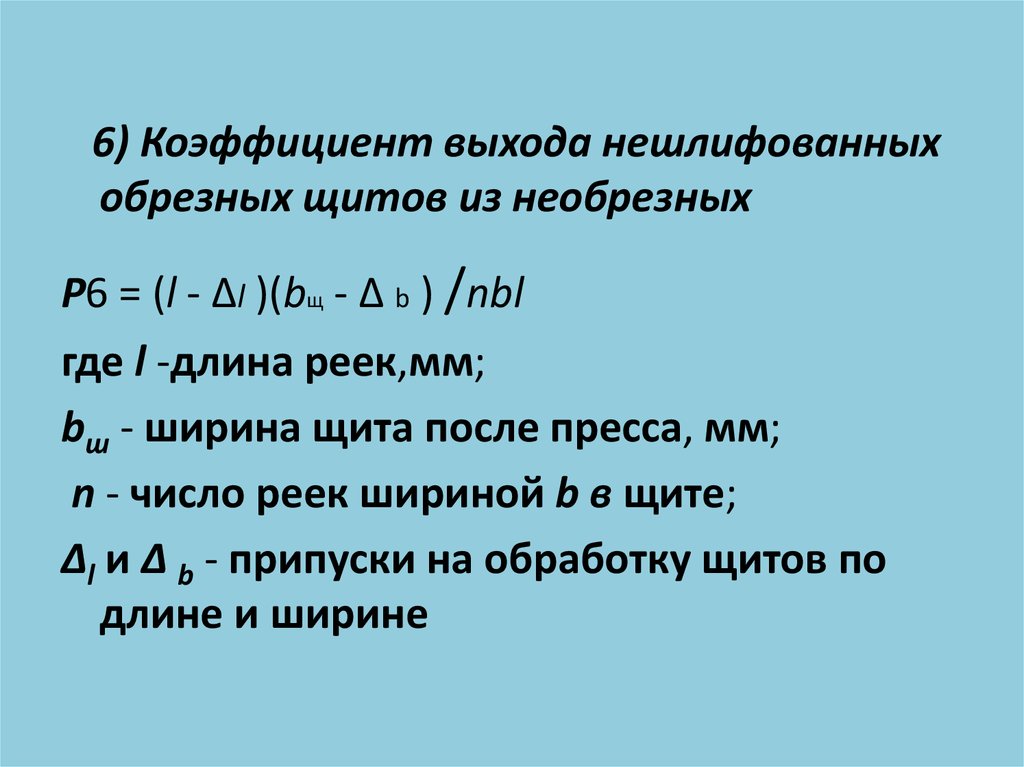

6) Коэффициент выхода нешлифованныхобрезных щитов из необрезных

Р6 = (l - Δl )(bщ - Δ b ) /nbl

где l -длина реек,мм;

bш - ширина щита после пресса, мм;

n - число реек шириной b в щите;

Δl и Δ b - припуски на обработку щитов по

длине и ширине

22.

7) Коэффициент выхода при обработкещита по толщине

P7 = h –Δh/ h;

где h - толшина реек, мм;

Δh - припуск по толщине

23.

• Перемножая все коэффициенты потерь,получим полезный выход щитов из

пиломатериалов

Робщ = Р1Р2 Р3 Р4 Р5 P6 P7 .

• Обратная величина называется расходным

коэффициентом, показывающим расход

пиломатериалов на м3 готовой продукции:

К расх = (Робщ)-1

24.

• Для обрезных хвойных пиломатериаловэта величина колеблется в пределах 2,5 3,0 м3/м3, а для необрезных досок малой

толщины может доходить до 4 - 4,5 м3/м3..

25.

• При известном расходном коэффициентелегко находится потребность в сухих

пиломатериалах на программу М выпуска

продукции:

Qпм = МК расх

• Всю цепочку технологических расчетов можно

вести и в обратном направлении, исходя из

требуемых размеров щитов и выбирая

оптимальные размеры заготовок и

пиломатериалов.

26.

Расчет объёмов вторичного сырья• При известном объёме перерабатываемых

пиломатериалов можно определить

конкретный объём вторичного сырья,

образующегося на каждой технологической

операции.

27.

Пооперационные потери древесины в производстве реечных щитовОперация

Отходы

Расчетая формула

Торцовка досок

Кусковые

Q1= Qпм (1-Р1)

Продольный раскрой

Опилки

Q2 = Qпм P1(1-Р2)

Фрезерование

Стружка

Q3 = Qпм P1

Торцовка и отбраковка

реек

Кусковые

Q4 = Qпм P1 Р2 P3(1-P4)

Прессование

Кусковые

(отбраковка)

Q5 = Qпм P1 Р2 P3 P4(1-P5)

Форматная обрезка

Кусковые и опилки

Q6 = Qпм P1 Р2 P3 P4 P5(1-P6)

Шлифование

Шлифовальная

пыль

Q7 = Qпм P1 Р2 P3 P4 P5 P6 (1-P7)

Р2(1-P3)

28.

• Здесь Qi - объём отходов в плите, м3.• Наиболее эффективными путями повышения

полезного выхода продукции являются

использование автоматических линий

торцевания,

• уменьшение толщины пропила (например, с

помощью ленточных пил для продольного

раскроя заготовок),

• тщательное соблюдение режимов сушки

пиломатериалов.

29.

Расчет потребности в оборудованииПотребность в оборудовании рассчитывается по

аналогичной методике.

Число станков можно определить по формуле

n= Qчас /Пчас

где Пчас - часовая производительность станка,

определяемая из характеристики оборудования или

расчетным путем, м3;

Qчас - часовой объём работ, приходящийся на

данный станок, м3.

30.

Qчас = М/Тэф ,М - программа предприятия; обычно

принимается равной годовой производительности головного оборудования, м3;

Тэф - эффективный фонд времени оборудования,

зависящий от сменности работы предприятия.

Для столярно - мебельных предприятий

принимают 2000 часов при односменной

работе

и 4000 часов - при двухсменной.

31.

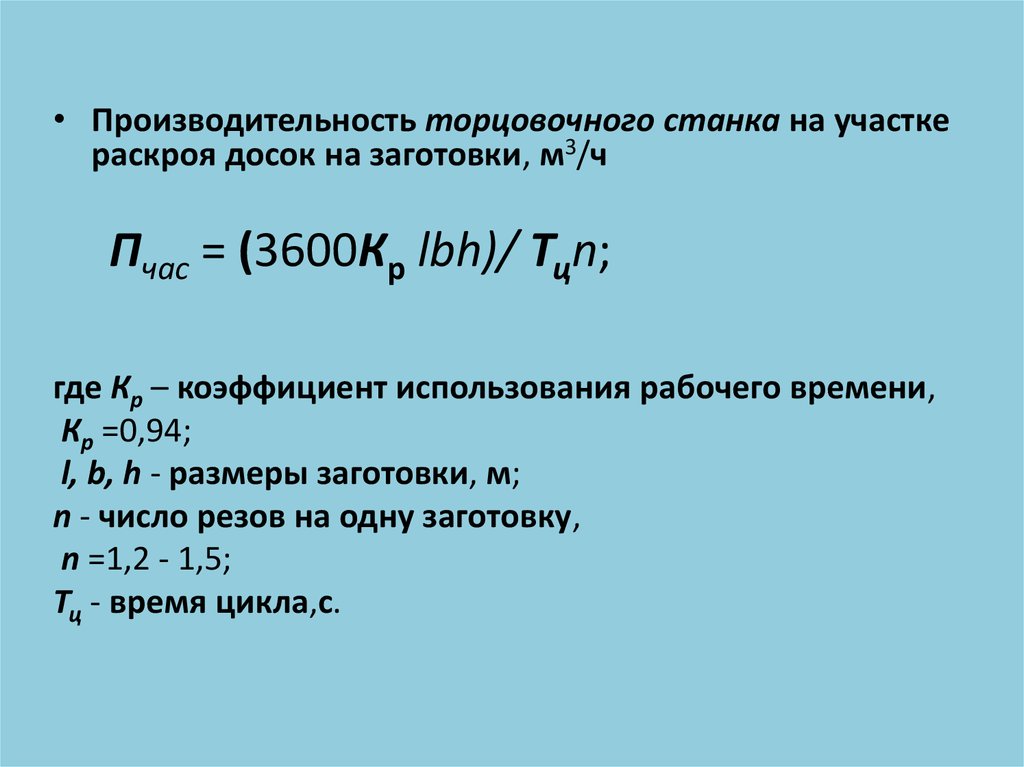

• Производительность торцовочного станка на участкераскроя досок на заготовки, м3/ч

Пчас = (3600Кр lbh)/ Тцn;

где Кр – коэффициент использования рабочего времени,

Кр =0,94;

l, b, h - размеры заготовки, м;

n - число резов на одну заготовку,

n =1,2 - 1,5;

Тц - время цикла,с.

32.

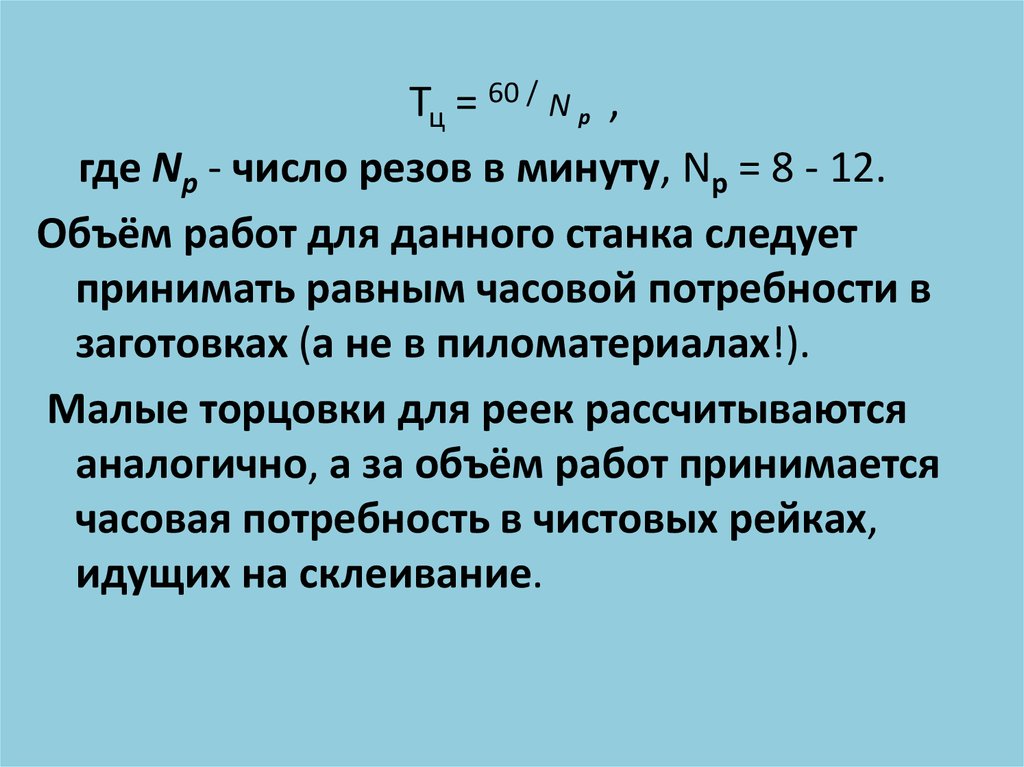

Тц = 60 / N р ,где Nр - число резов в минуту, Nр = 8 - 12.

Объём работ для данного станка следует

принимать равным часовой потребности в

заготовках (а не в пиломатериалах!).

Малые торцовки для реек рассчитываются

аналогично, а за объём работ принимается

часовая потребность в чистовых рейках,

идущих на склеивание.

33.

• Производительность проходных станков(прирезных, продольно - фрезерных,

шлифовальных) зависит от скорости подачи

заготовки V (м/мин):

Пчас = 60 Кр Км V bhn,

а для концеравнителя: Пчас = 60 Кр Км V hln,

где Кр и Км - коэффициенты рабочего и

машинного времени,

• b, l и h - размеры материала, м,

выходящего из станка;

• n - число одновременно обрабатываемых

заготовок (например, реек получаемых из

одной заготовки, шт.)

34.

Коэффициенты использования рабочего (Кр) ,машинного (Км) времени и скорости подачи (V)

основного оборудования

Станок

Кр

Км

V, м/мин

Круглопильный прирезной

0,9 - 0,93

0,9

20 -40

4- сторонний продольнофрезерный

0,8 - 0.9

0,9

10-30

Концеравнитель

0.9

0,6 - 0,9

4-6

Круглопильный с ручной подачей 0,85 - 0,9

0,6 - 0,7

4-6

Шлифовальный

0,75 - 0,9

8 - 12

0,8 - 0,9

35.

• Скорость подачи для конкретного станкавыбирается с учетом характеристик

оборудования и требуемого качества

обработки.

• Не следует стремиться использовать

максимальные скорости подачи , так как это

отрицательно скажется на качестве

обработки поверхностей.

• Обычно проходные станки имеют более

высокую производительность, чем

позиционные, и форсировать их работу не

требуется.

industry

industry