Similar presentations:

Насыпная плотность, методы определения, примеры

1. Насыпная плотность, методы определения, примеры

Выполнил: Афонин А.Ю.Преподаватель: Курганова Ю.А.

2. ОБЩИЕ ПОНЯТИЯ

Базовой характеристикой всех сыпучих материалов является плотность.Существуют понятия истинной и насыпной плотности, которые

измеряются в г/см3 или кг/м3.

Истинная плотность – это отношение массы тела к объему этого же тела

в сжатом состоянии, в котором не учитываются зазоры и поры между

частицами. Истинная плотность – постоянная физическая величина,

которая не может быть изменена.

Насыпная плотность ρ/γнас (г/см3) – количество порошка (сыпучего

продукта), которое находится в свободно засыпанном состоянии в

определённой единице объема.

Насыпная плотность учитывает не только объем частиц материала, но и

пространство между ними, поэтому насыпная плотность гораздо

меньше, чем истинная. Например, истинная плотность каменной соли

составляет 2,3 т/м3, а насыпная – 1,02 т/м3.

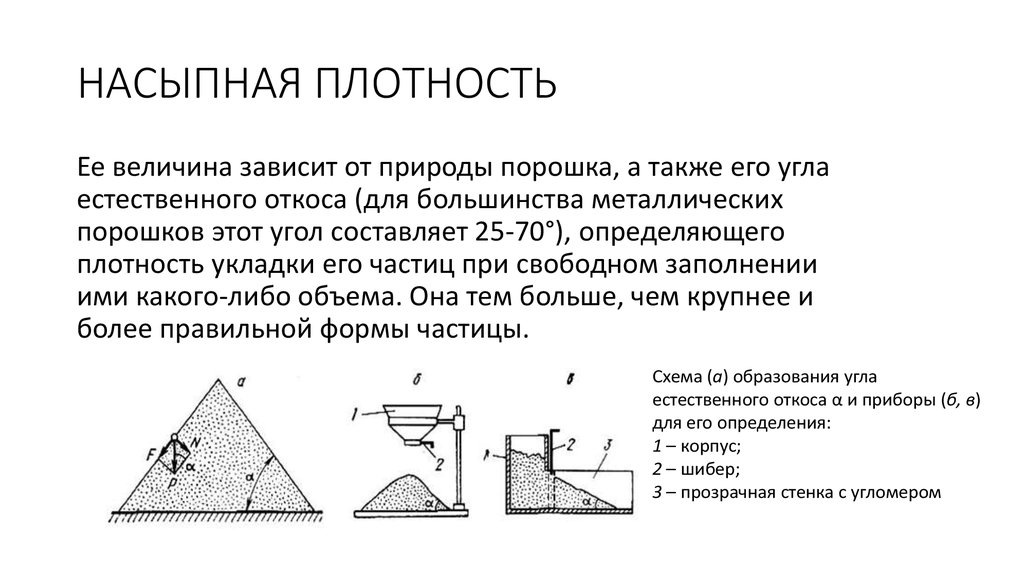

3. НАСЫПНАЯ ПЛОТНОСТЬ

Ее величина зависит от природы порошка, а также его углаестественного откоса (для большинства металлических

порошков этот угол составляет 25-70°), определяющего

плотность укладки его частиц при свободном заполнении

ими какого-либо объема. Она тем больше, чем крупнее и

более правильной формы частицы.

Схема (а) образования угла

естественного откоса α и приборы (б, в)

для его определения:

1 – корпус;

2 – шибер;

3 – прозрачная стенка с угломером

4.

Наличие выступов и неровностей на поверхности частицповышают межчастичное трение, что затрудняет их перемещение

относительно друг друга и приводит к снижению насыпной

плотности порошка.

Существенное значение имеет гранулометрический состав

порошка:

- при увеличении содержания более дисперсных частиц, как

правило, уменьшается насыпная плотность порошка из-за

возрастания поверхности трения;

- при большой разнице в размерах мелких и более крупных частиц

(примерно в 7-10 раз) насыпная плотность порошка может

возрасти из-за заполнения мелкими частицами промежутков

между крупными частицами.

5.

Знание насыпной плотности порошка необходимо прежде всего длярасчета высоты матрицы пресс-формы при ее конструировании.

Чем меньше ρнас, тем больше затруднено формование заготовок и

больше их усадка при спекании.

Насыпная плотность является одной из важнейших характеристик

металлического порошка.

Ее определяют по ГОСТ 19440-94 «Порошки металлические.

Определение насыпной плотности. Часть 1. Метод с использованием

воронки. Часть 2. Метод волюмометра Скотта»

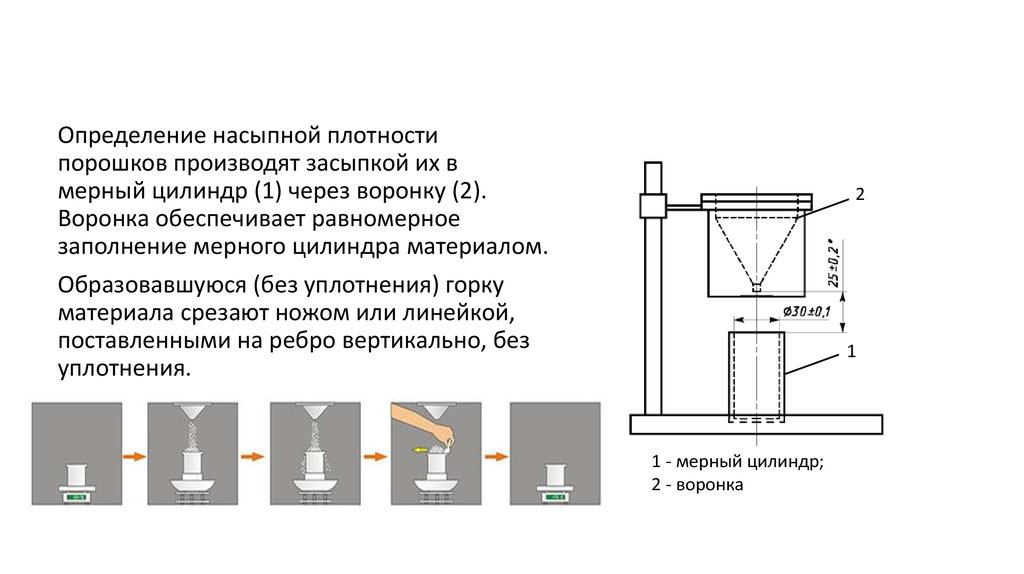

6. Методы определения насыпной плотности

• Метод с использованием воронки2

Метод распространяется на металлические

порошки, свободно протекающие через

отверстие диаметром 2,5 мм, а также может

быть использован для порошков, которые

плохо протекают через отверстие

диаметром 2,5 мм, но свободно протекают

через отверстие диаметром 5 мм.

1

1 - мерный цилиндр;

2 - воронка

7.

Определение насыпной плотностипорошков производят засыпкой их в

мерный цилиндр (1) через воронку (2).

Воронка обеспечивает равномерное

заполнение мерного цилиндра материалом.

Образовавшуюся (без уплотнения) горку

материала срезают ножом или линейкой,

поставленными на ребро вертикально, без

уплотнения.

2

1

1 - мерный цилиндр;

2 - воронка

8.

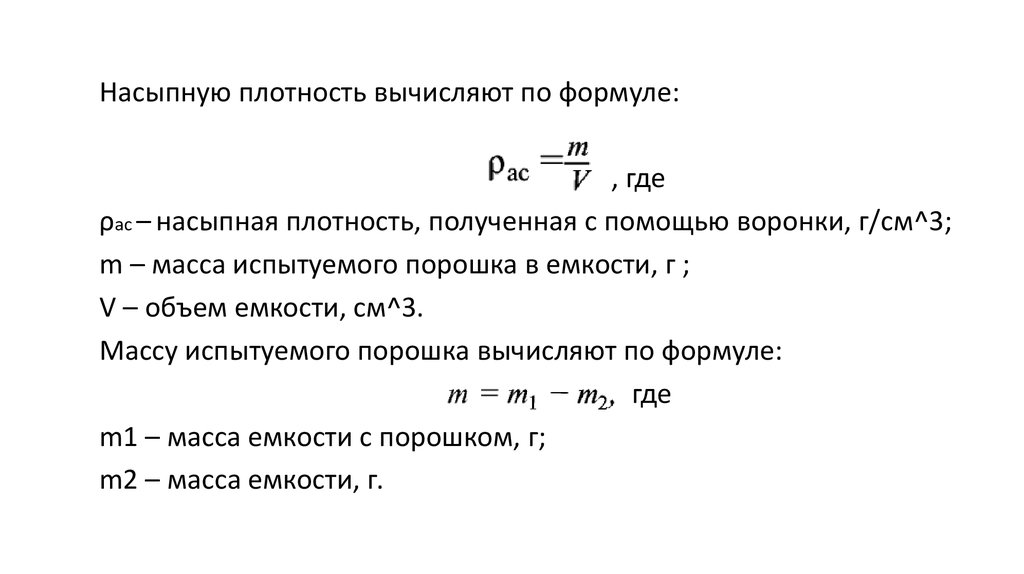

Насыпную плотность вычисляют по формуле:, где

ρас – насыпная плотность, полученная с помощью воронки, г/см^3;

m – масса испытуемого порошка в емкости, г ;

V – объем емкости, см^3.

Массу испытуемого порошка вычисляют по формуле:

где

m1 – масса емкости с порошком, г;

m2 – масса емкости, г.

9.

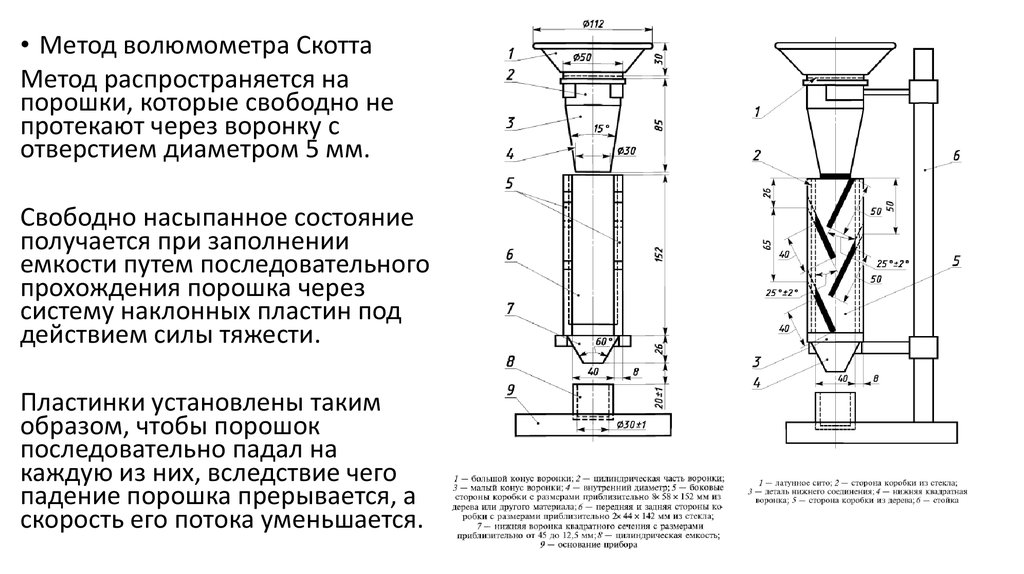

• Метод волюмометра СкоттаМетод распространяется на

порошки, которые свободно не

протекают через воронку с

отверстием диаметром 5 мм.

Свободно насыпанное состояние

получается при заполнении

емкости путем последовательного

прохождения порошка через

систему наклонных пластин под

действием силы тяжести.

Пластинки установлены таким

образом, чтобы порошок

последовательно падал на

каждую из них, вследствие чего

падение порошка прерывается, а

скорость его потока уменьшается.

10.

Насыпную плотность вычисляют по формуле:, где

ρas – насыпная плотность, полученная по методу волюмометра

Скотта, г/см^3;

m – масса испытуемого порошка в емкости, г ;

V – объем емкости, см^3.

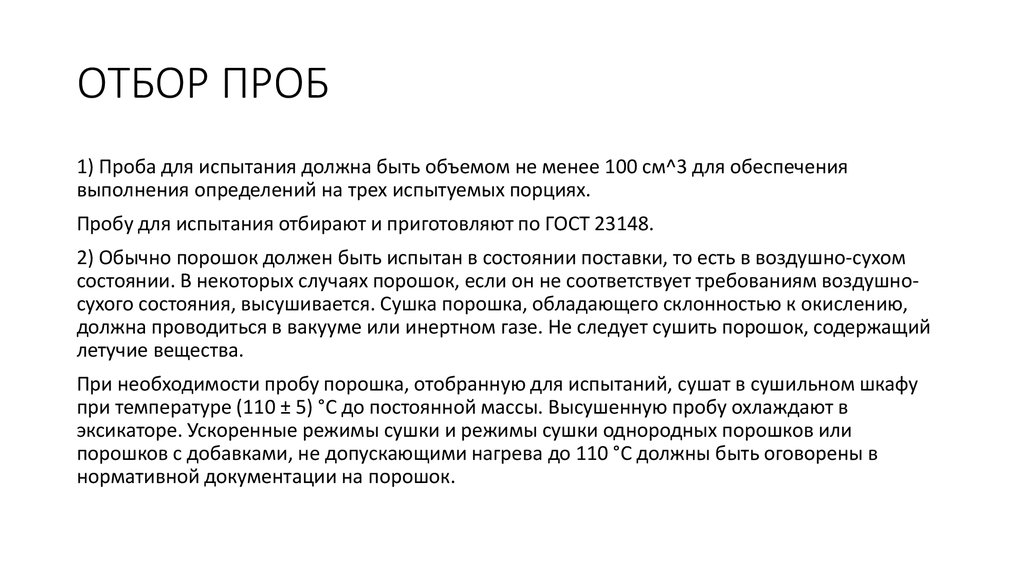

11. ОТБОР ПРОБ

1) Проба для испытания должна быть объемом не менее 100 см^3 для обеспечениявыполнения определений на трех испытуемых порциях.

Пробу для испытания отбирают и приготовляют по ГОСТ 23148.

2) Обычно порошок должен быть испытан в состоянии поставки, то есть в воздушно-сухом

состоянии. В некоторых случаях порошок, если он не соответствует требованиям воздушносухого состояния, высушивается. Сушка порошка, обладающего склонностью к окислению,

должна проводиться в вакууме или инертном газе. Не следует сушить порошок, содержащий

летучие вещества.

При необходимости пробу порошка, отобранную для испытаний, сушат в сушильном шкафу

при температуре (110 ± 5) °С до постоянной массы. Высушенную пробу охлаждают в

эксикаторе. Ускоренные режимы сушки и режимы сушки однородных порошков или

порошков с добавками, не допускающими нагрева до 110 °С должны быть оговорены в

нормативной документации на порошок.

chemistry

chemistry