Similar presentations:

Прокатка. Прессование. Волочение

1. «Прокатка. Прессование. Волочение»

Прокатка. Сущность способа. Схемы прокатки. Устройство прокатного стана. Валкипрокатного стана. Типы валков. Заготовительные и сортовые прокатные станы. Получение

полупродукта. Блюмы и слябы. Последовательность прокатки. Классификация конечной

продукции прокатного производства. Получение сортового проката. Понятие о

сортаменте. Изготовление сортового проката, периодического и листового проката,

бесшовных и сварных труб. Производство гнутых профилей. Сущность способа.

Исходные заготовки и применяемое оборудование. Технологические возможности.

Производство профилей прямым и обратным прессованием. Сущность способов.

Применяемое оборудование. Получаемая продукция. Производство профилей

волочением. Сущность способа. Исходные заготовки и применяемое оборудование.

Волочение на барабанных и цепных волочильных станках. Получаемая продукция – 2

часа.

2.

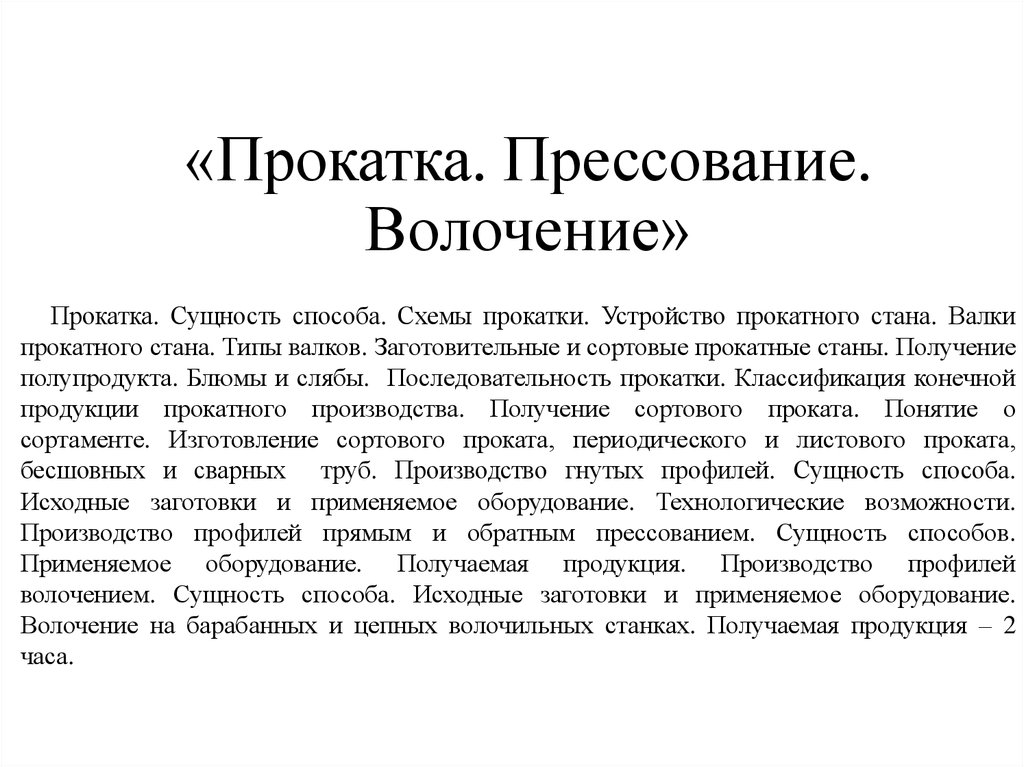

СПОСОБЫ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ:прокатка, волочение, прессование, ковка, штамповка и специальные способы.

I. Прокатка – технологический процесс получения заготовок или деталей в результате

пластической деформации холодного или нагретого металла исходной заготовки

вращающимися валками

Исходная заготовка – слитки, блюмы, слябы.

Инструмент прокатки – прокатные валки.

Оборудование – прокатные станы, нагревательные печи.

Основные виды прокатки: продольная, поперечная и поперечно-винтовая

При

продольной

прокатке

(а)

поступательно

перемещающаяся заготовка деформируется между двумя

валками, вращающимися в разные стороны.

1 – заготовка; 2 – валок; 5 – продукция проката (лист)

3.

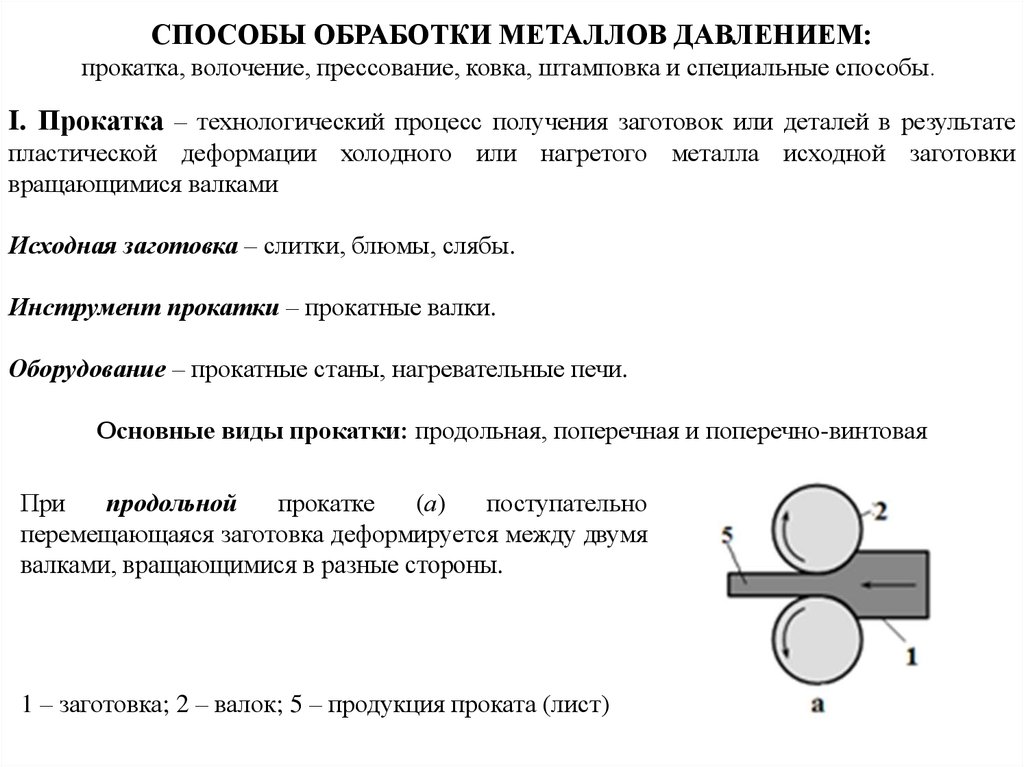

При поперечной прокатке (б) валки, вращаясь в одномнаправлении, придают вращение заготовке и деформируют её,

постепенно втягивая между собой.

При поперечно-винтовой прокатке (в) валки расположены

под углом α друг к другу (α = 4…14о) и сообщают заготовке

винтовое (т.е. вращательное и поступательное) движение.

Прокатка выполняется в холодном и в горячем состояниях

1 – заготовка;

2 – валок;

3 – оправка;

4 – стержень;

6 – продукция проката (шарик);

7 – продукция проката (труба)

4.

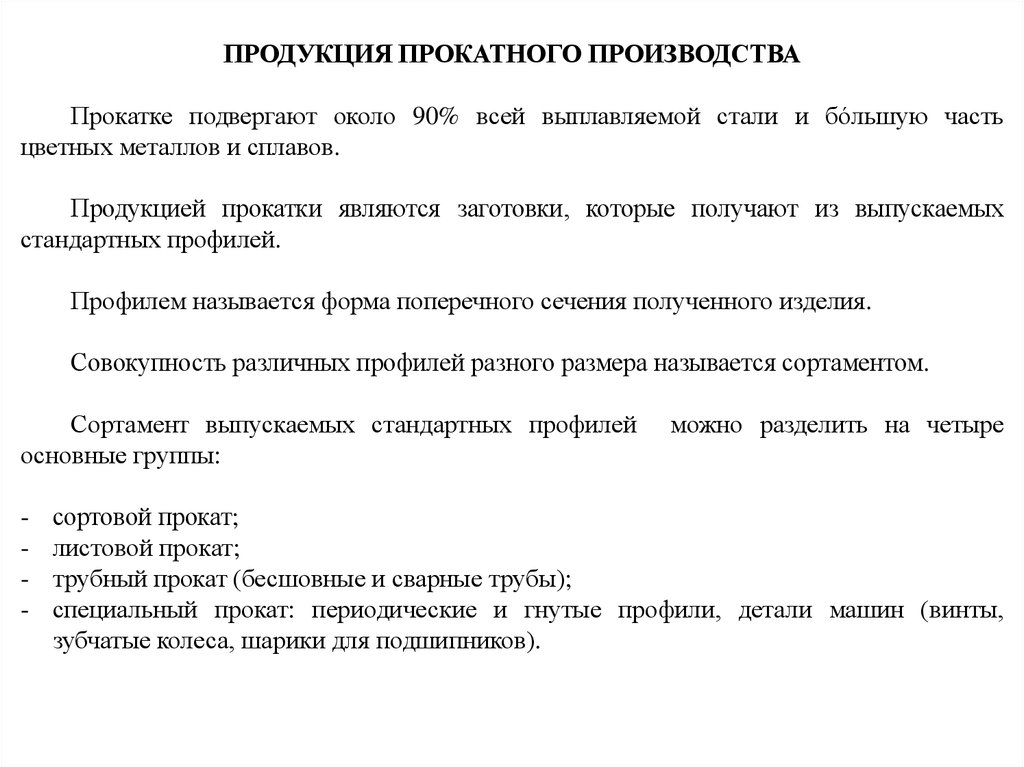

ПРОДУКЦИЯ ПРОКАТНОГО ПРОИЗВОДСТВАПрокатке подвергают около 90% всей выплавляемой стали и бόльшую часть

цветных металлов и сплавов.

Продукцией прокатки являются заготовки, которые получают из выпускаемых

стандартных профилей.

Профилем называется форма поперечного сечения полученного изделия.

Совокупность различных профилей разного размера называется сортаментом.

Сортамент выпускаемых стандартных профилей

основные группы:

-

можно разделить на четыре

сортовой прокат;

листовой прокат;

трубный прокат (бесшовные и сварные трубы);

специальный прокат: периодические и гнутые профили, детали машин (винты,

зубчатые колеса, шарики для подшипников).

5.

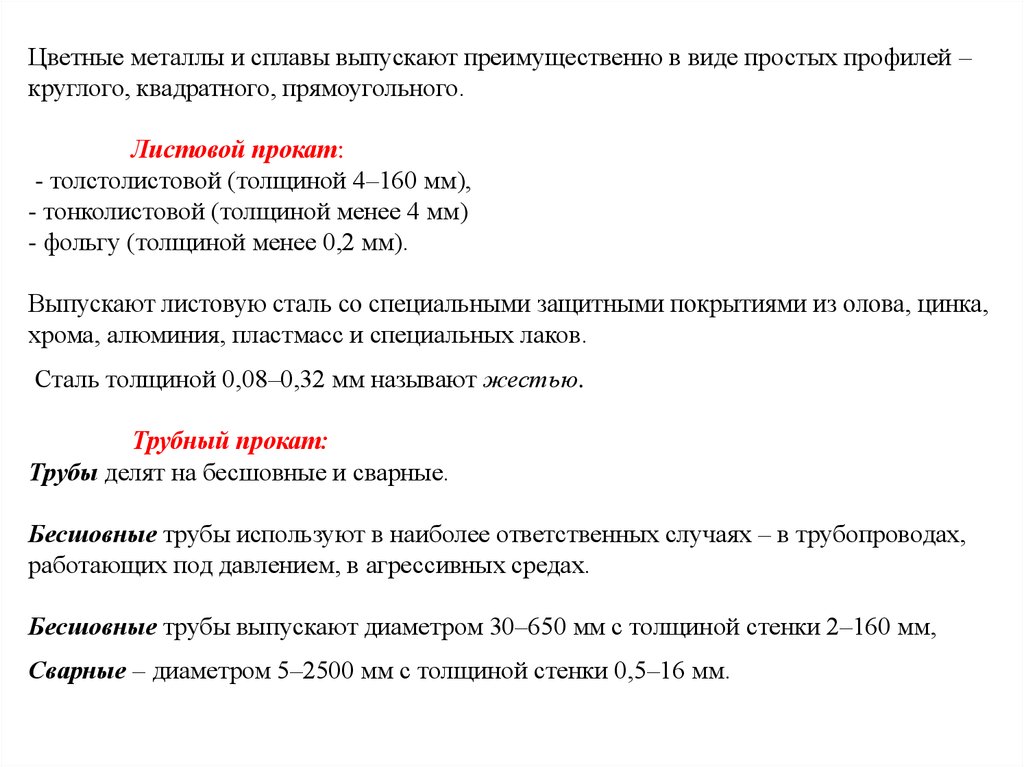

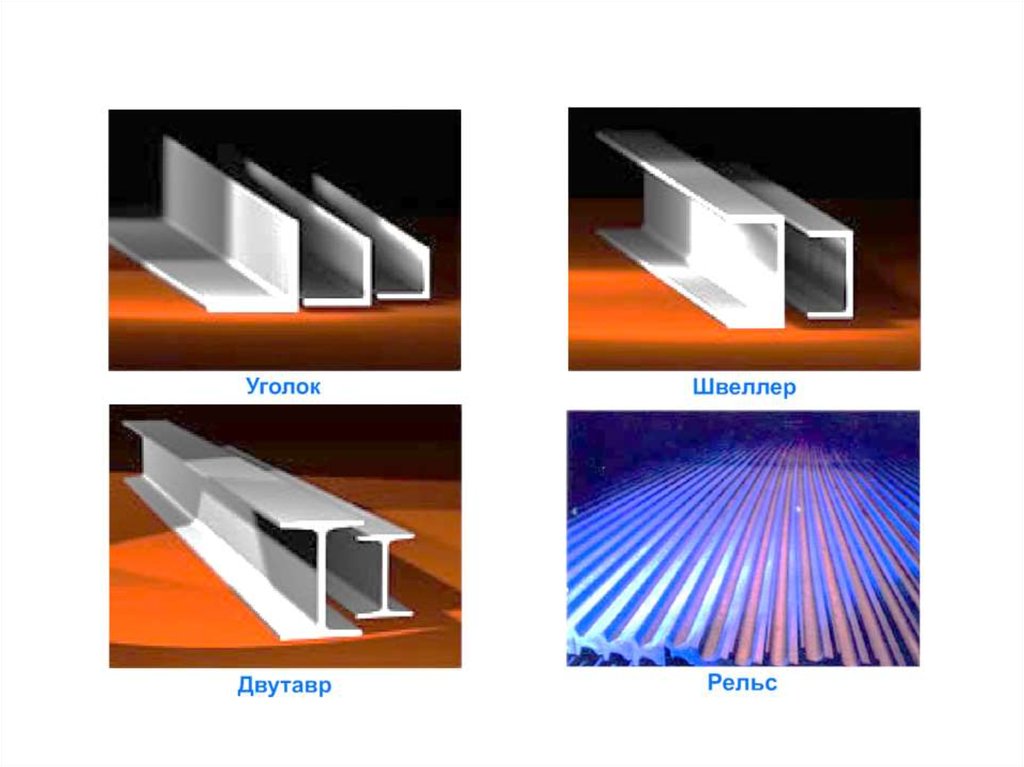

ПРОДУКЦИЯ ПРОКАТНОГО ПРОИЗВОДСТВАа – Сортовой простой

круглую и квадратную сталь (а и б) выпускают с диаметром или стороной 5–250 мм;

полосовую (в) (прямоугольную) – шириной 10–200 мм и толщиной 4–60 мм;

шестигранную (г) – с диаметром вписанного круга 6–100 мм.

б – Сортовой фасонный

а и б – равнобокий и неравнобокий уголок; в – швеллер; г – тавр; д – двутавр; е – рельс

в – Листовой прокат; г – Трубный прокат; д – Специальный прокат

6.

Цветные металлы и сплавы выпускают преимущественно в виде простых профилей –круглого, квадратного, прямоугольного.

Листовой прокат:

- толстолистовой (толщиной 4–160 мм),

- тонколистовой (толщиной менее 4 мм)

- фольгу (толщиной менее 0,2 мм).

Выпускают листовую сталь со специальными защитными покрытиями из олова, цинка,

хрома, алюминия, пластмасс и специальных лаков.

Сталь толщиной 0,08–0,32 мм называют жестью.

Трубный прокат:

Трубы делят на бесшовные и сварные.

Бесшовные трубы используют в наиболее ответственных случаях – в трубопроводах,

работающих под давлением, в агрессивных средах.

Бесшовные трубы выпускают диаметром 30–650 мм с толщиной стенки 2–160 мм,

Сварные – диаметром 5–2500 мм с толщиной стенки 0,5–16 мм.

7.

8.

9.

10.

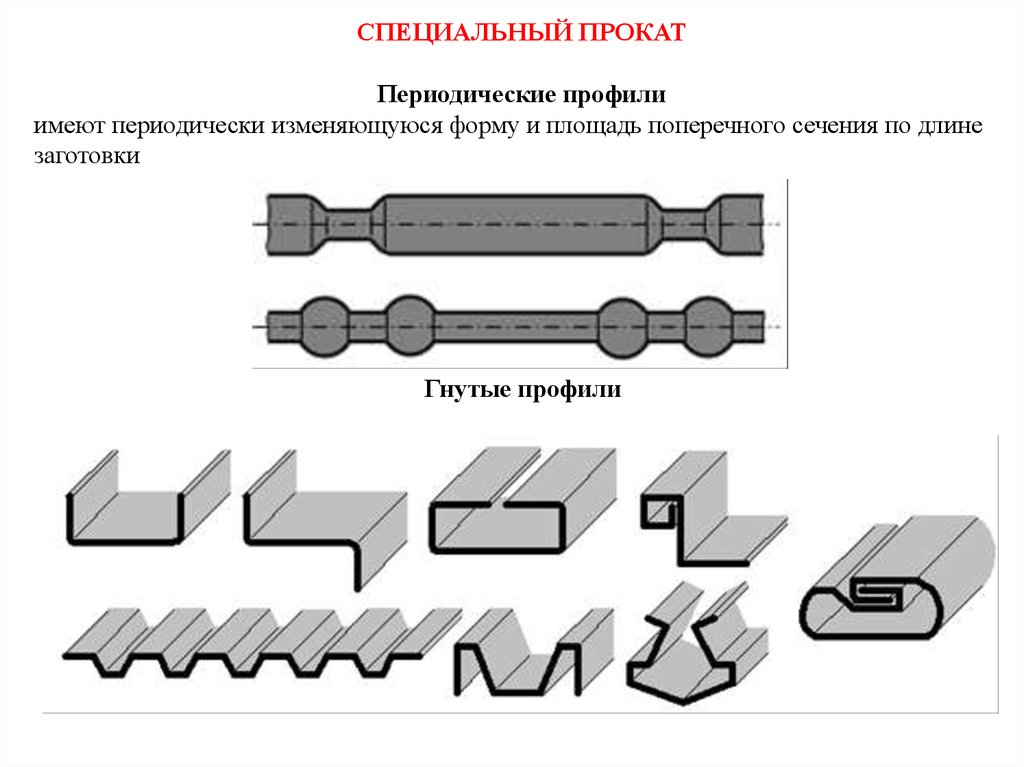

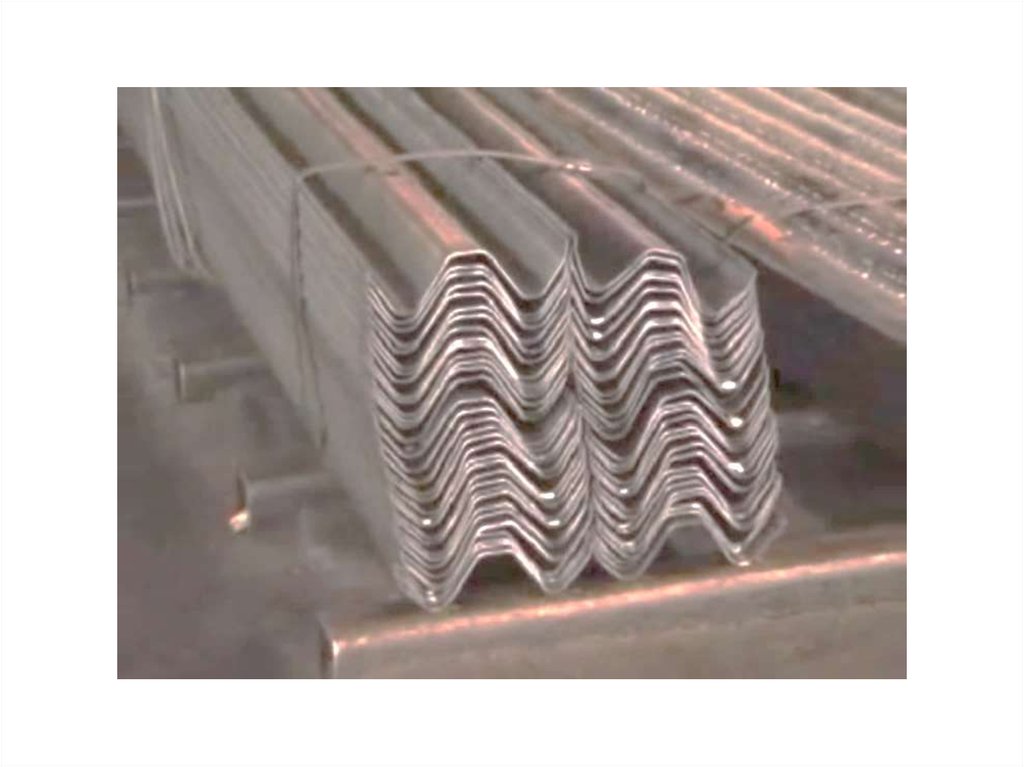

СПЕЦИАЛЬНЫЙ ПРОКАТПериодические профили

имеют периодически изменяющуюся форму и площадь поперечного сечения по длине

заготовки

Гнутые профили

11.

12.

13.

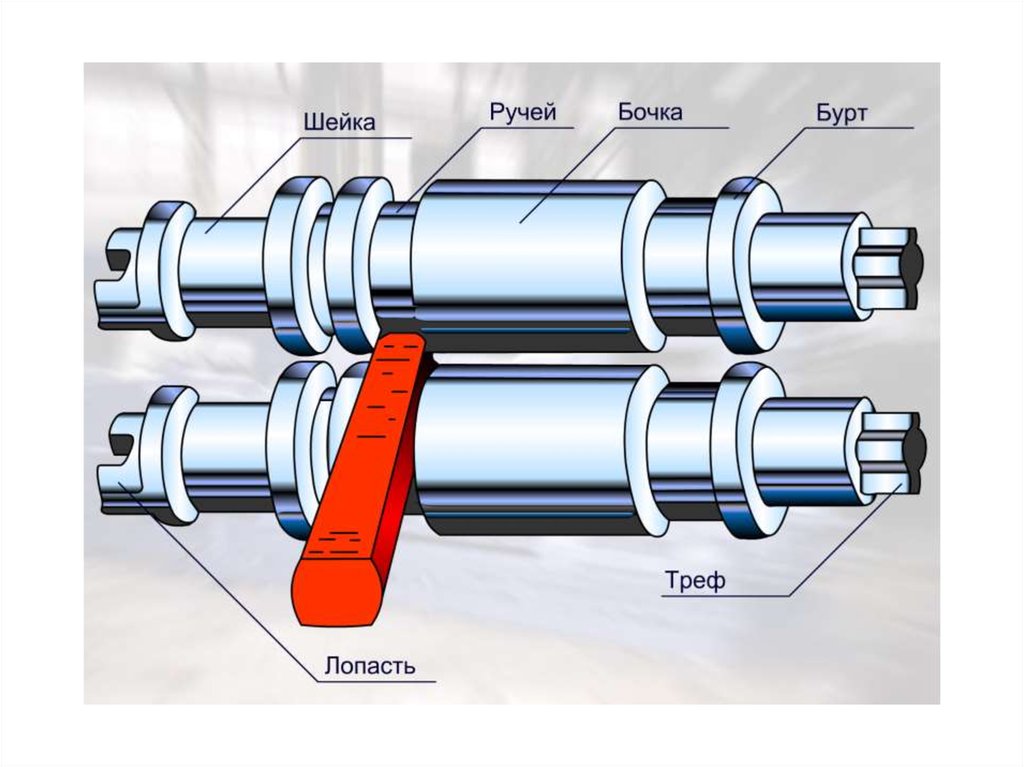

ИНСТРУМЕНТ ДЛЯ ПРОКАТКИ - прокатные валки, которые разделяются на:1. Гладкие - применяются для прокатки полос, листов и т.п.

Если после одного перехода требуется уменьшение толщины заготовки, то гладкие

валки сближают друг с другом.

2. Ступенчатые - позволяют после первого перехода уменьшить толщину заготовки

на соседнем рабочем участке с меньшим зазором – увеличивают производительность.

3. Ручьевые - применяются для получения сортового проката.

Ручьём называется вырез на рабочей поверхности валка.

а – гладкие валки;

б – ступенчатые валки;

в – ручьевые валки:

1 – бочка (рабочая часть);

2 – шейка (устанавливается в

подшипник);

3 – трефа (через неё шпиндель

прокатного стана передаёт

крутящий момент на валок)

14.

15.

16.

17.

18.

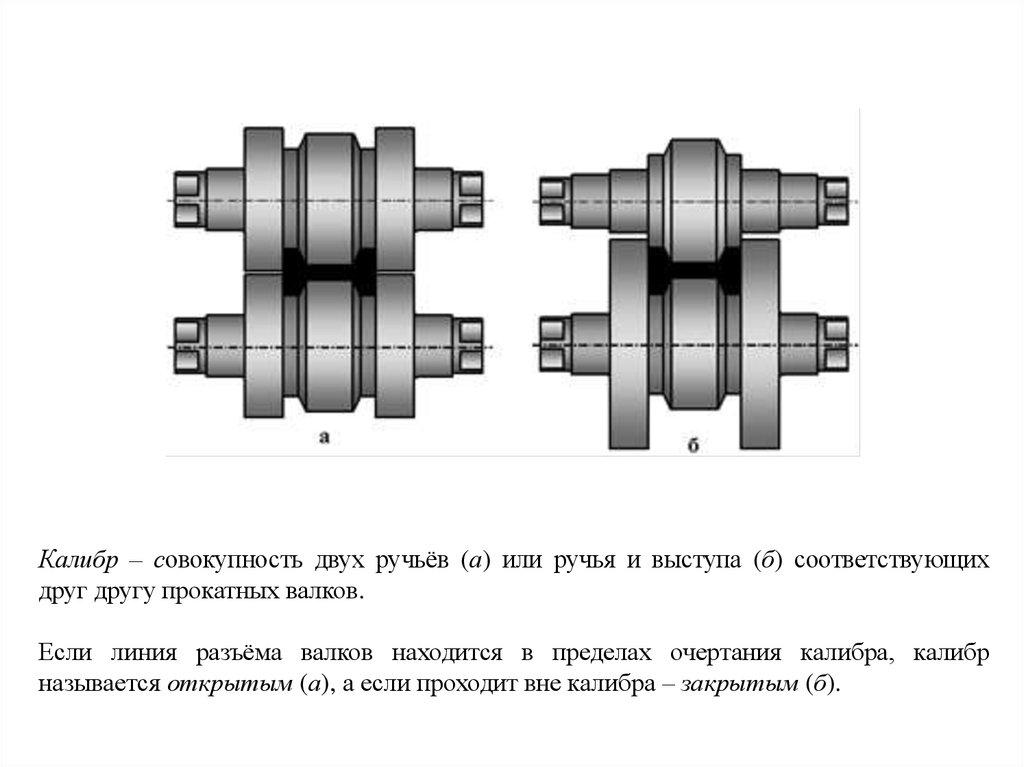

Калибр – совокупность двух ручьёв (а) или ручья и выступа (б) соответствующихдруг другу прокатных валков.

Если линия разъёма валков находится в пределах очертания калибра, калибр

называется открытым (а), а если проходит вне калибра – закрытым (б).

19.

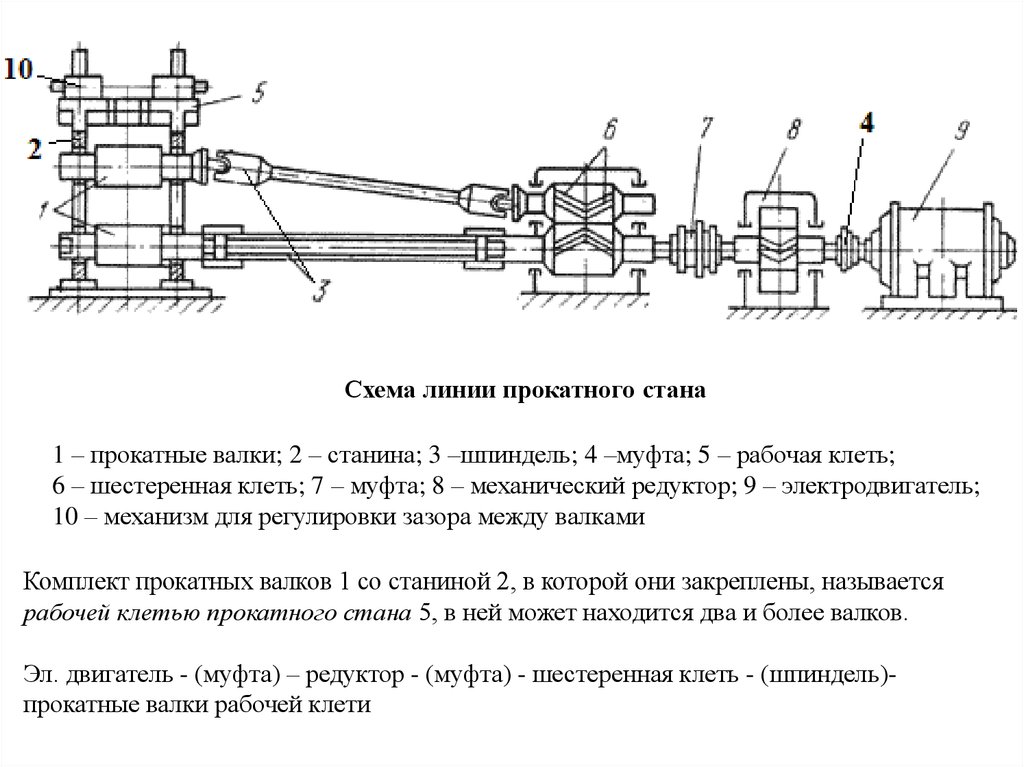

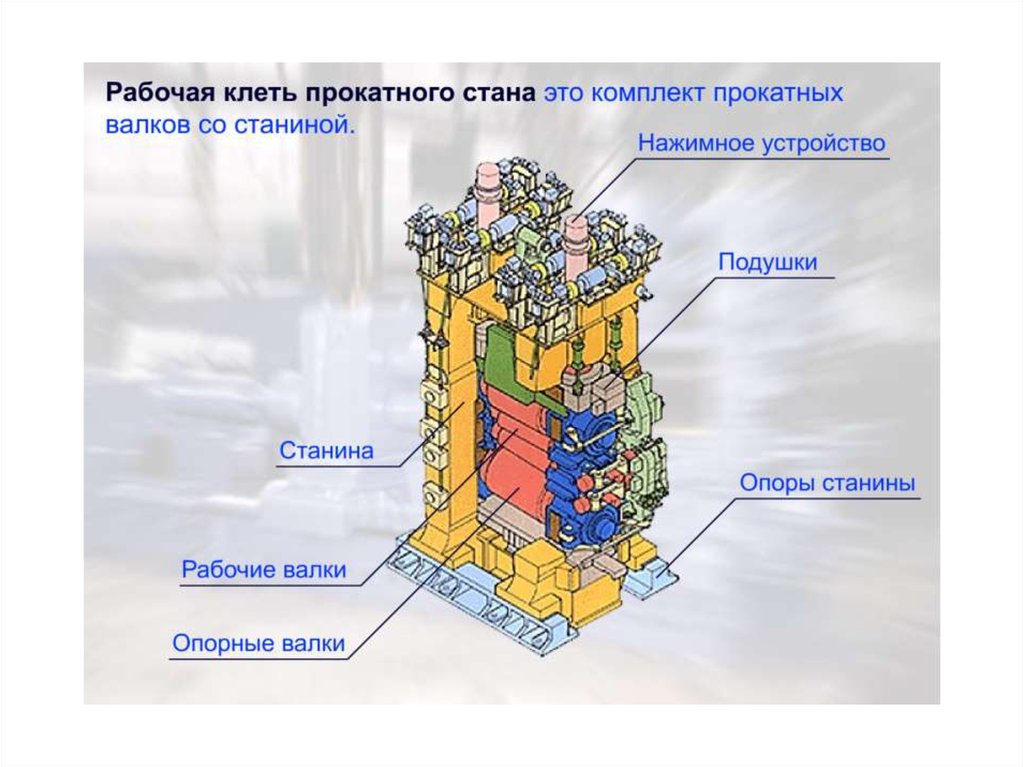

Схема линии прокатного стана1 – прокатные валки; 2 – станина; 3 –шпиндель; 4 –муфта; 5 – рабочая клеть;

6 – шестеренная клеть; 7 – муфта; 8 – механический редуктор; 9 – электродвигатель;

10 – механизм для регулировки зазора между валками

Комплект прокатных валков 1 со станиной 2, в которой они закреплены, называется

рабочей клетью прокатного стана 5, в ней может находится два и более валков.

Эл. двигатель - (муфта) – редуктор - (муфта) - шестеренная клеть - (шпиндель)прокатные валки рабочей клети

20.

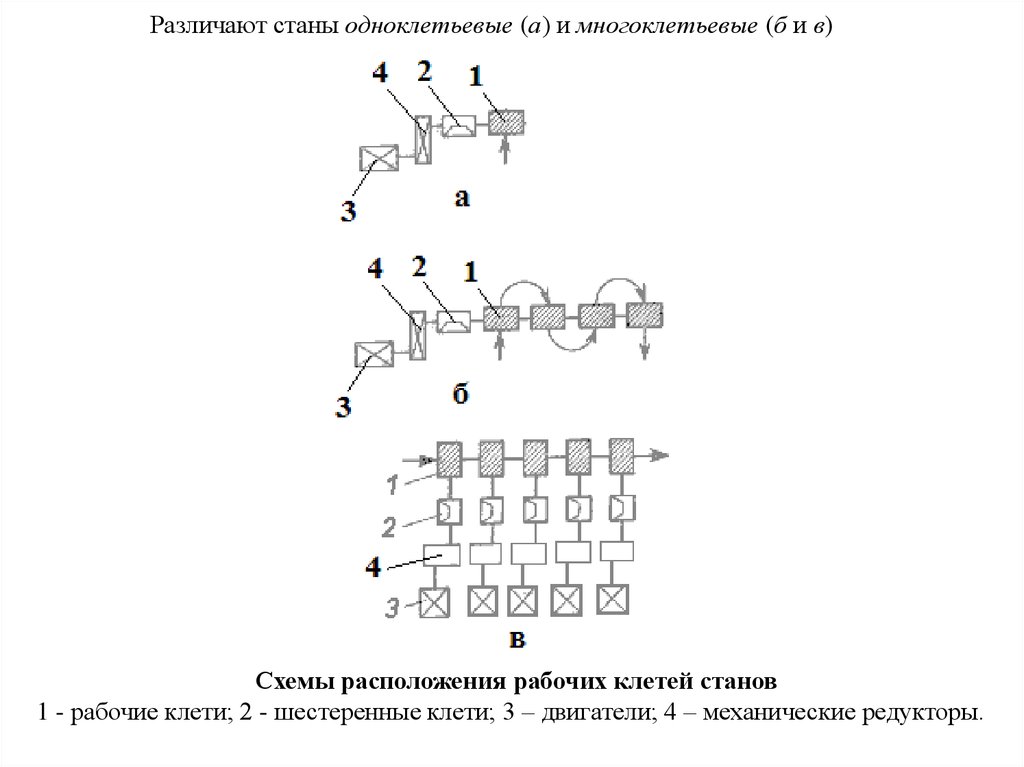

Различают станы одноклетьевые (а) и многоклетьевые (б и в)Схемы расположения рабочих клетей станов

1 - рабочие клети; 2 - шестеренные клети; 3 – двигатели; 4 – механические редукторы.

21.

22.

23.

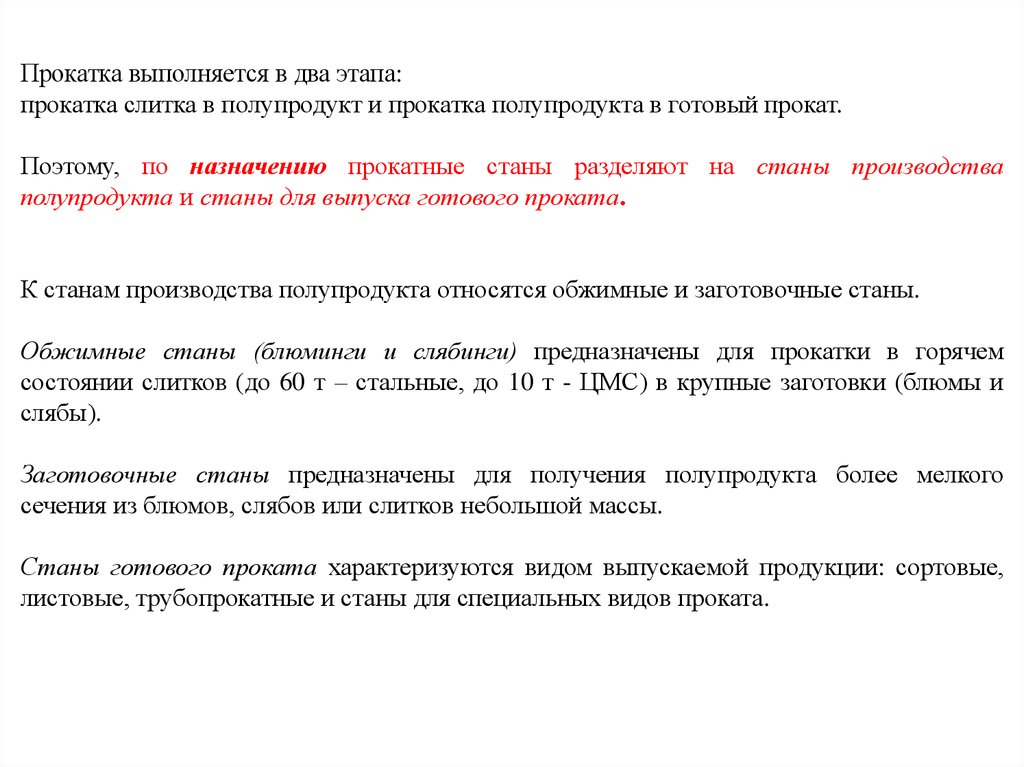

Прокатка выполняется в два этапа:прокатка слитка в полупродукт и прокатка полупродукта в готовый прокат.

Поэтому, по назначению прокатные станы разделяют на станы производства

полупродукта и станы для выпуска готового проката.

К станам производства полупродукта относятся обжимные и заготовочные станы.

Обжимные станы (блюминги и слябинги) предназначены для прокатки в горячем

состоянии слитков (до 60 т – стальные, до 10 т - ЦМС) в крупные заготовки (блюмы и

слябы).

Заготовочные станы предназначены для получения полупродукта более мелкого

сечения из блюмов, слябов или слитков небольшой массы.

Станы готового проката характеризуются видом выпускаемой продукции: сортовые,

листовые, трубопрокатные и станы для специальных видов проката.

24.

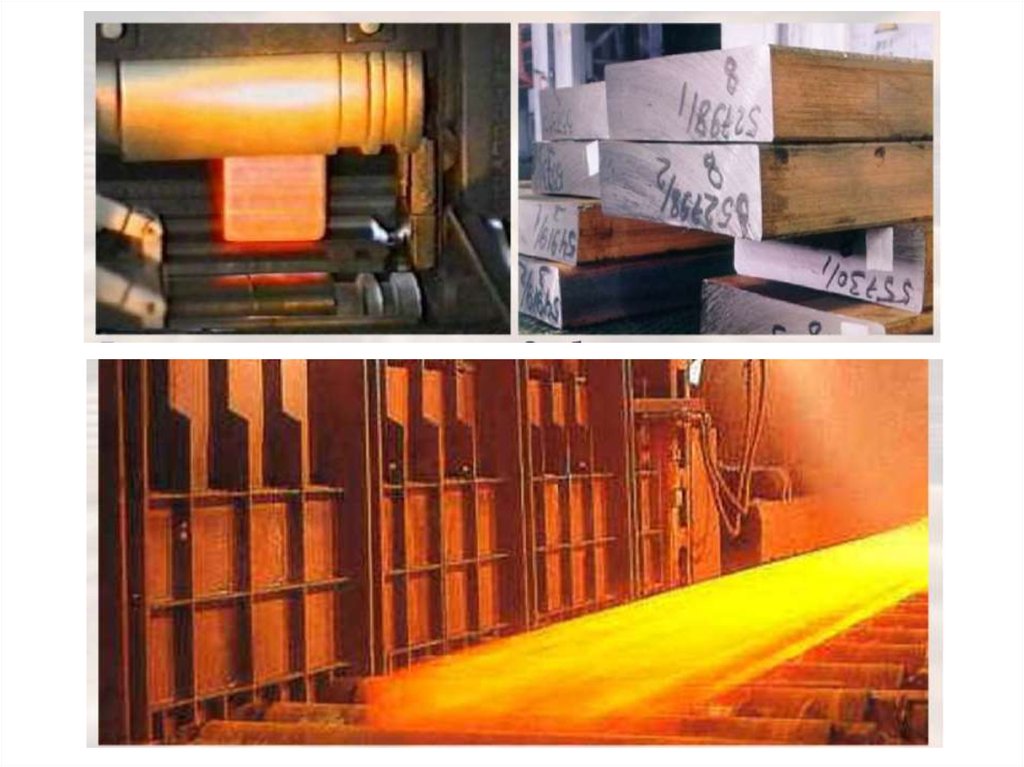

1. Прокатка слитка в полупродуктВо всех странах заготовки квадратного и прямоугольного получают на машинах

непрерывной разливки стали.

Прокатное производство блюмов и слябов осталось только в Украине и России.

Блюм - заготовки

квадратного

поперечного сечения,

предназначенная для

последующего

изготовления сортовых

профилей,

Сляб – заготовка

прямоугольного

поперечного сечения,

предназначенная для

последующего

изготовления

листового проката.

25.

26.

2. Прокатка полупродукта в готовый прокат2.1. Получение листового проката: толстолистовой (толщиной 4–160 мм) – получают из

толстолистового в холодном состоянии (холоднокатаные листы); тонколистовой

(толщиной менее 4 мм) – получают в горячем состоянии (горячекатаные листы).

2.2. Получение сортового проката – получение швеллера ведется в горячем состоянии.

2.3. Получение труб

2.3.1. Получение бесшовных труб поперечно-винтовой прокаткой (на слайде 2) в

горячем состоянии

2.3.2. Получение сварных труб

27.

28.

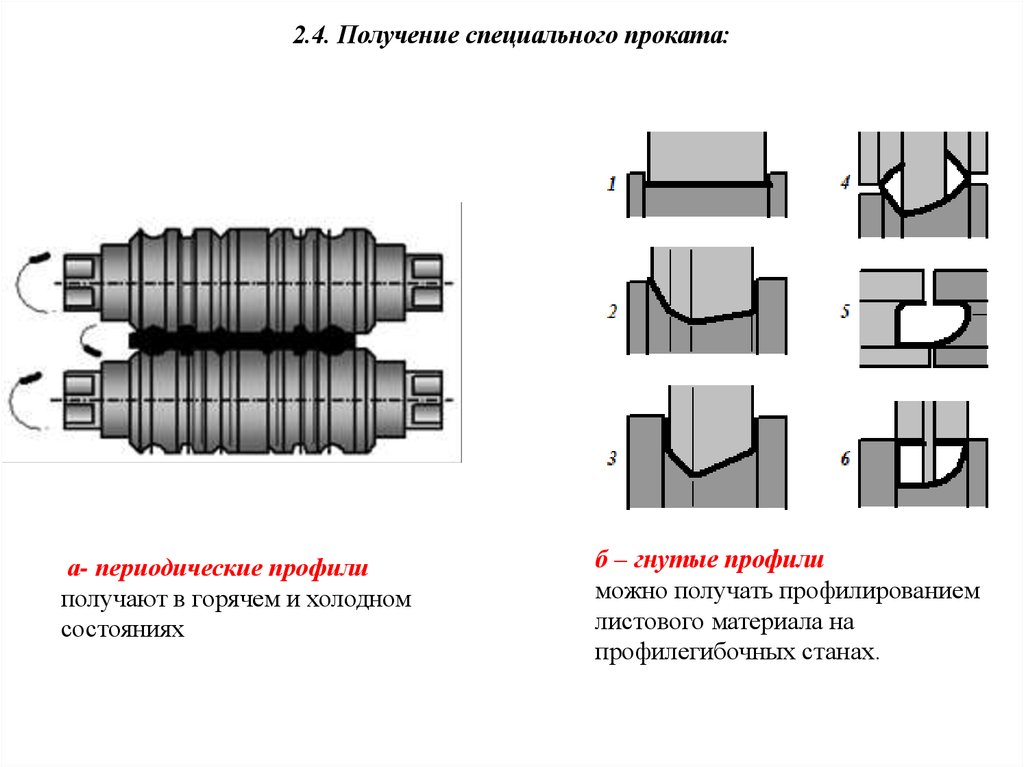

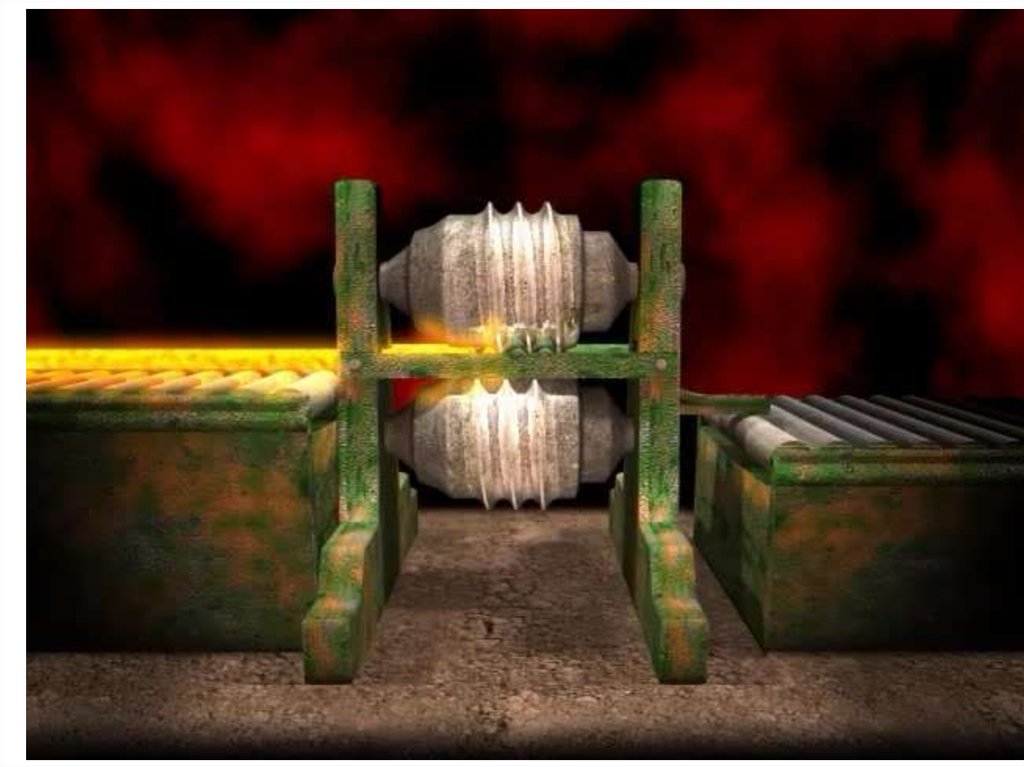

2.4. Получение специального проката:а- периодические профили

получают в горячем и холодном

состояниях

б – гнутые профили

можно получать профилированием

листового материала на

профилегибочных станах.

29.

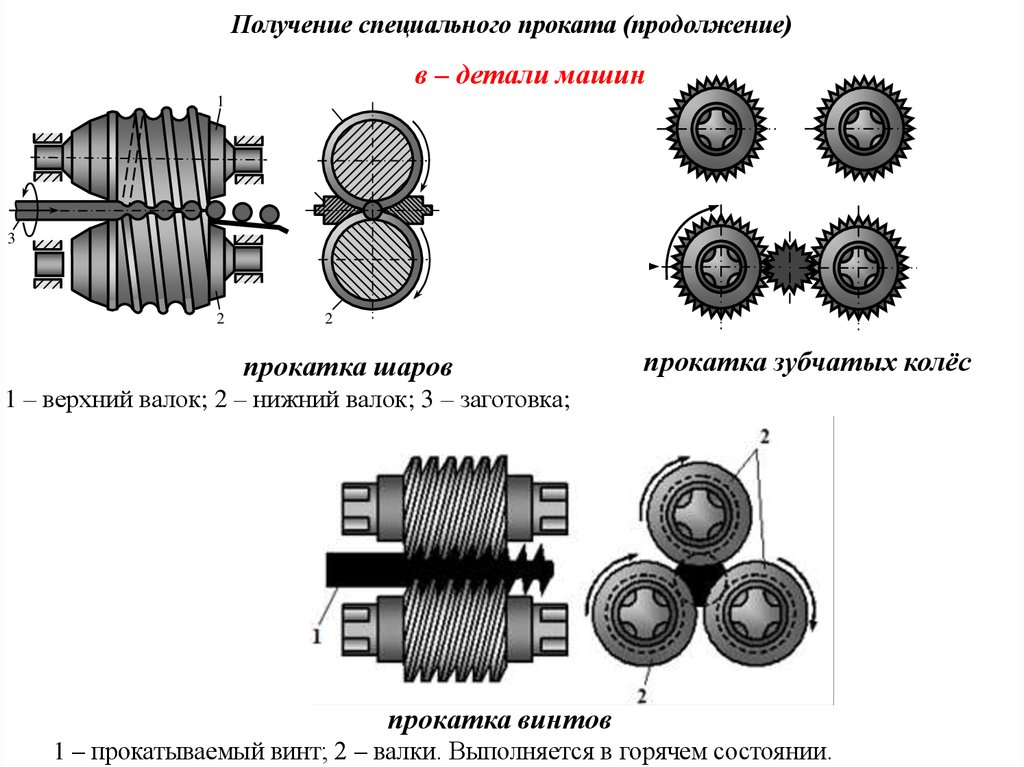

Получение специального проката (продолжение)в – детали машин

1

3

2

2

прокатка шаров

прокатка зубчатых колёс

1 – верхний валок; 2 – нижний валок; 3 – заготовка;

прокатка винтов

1 – прокатываемый винт; 2 – валки. Выполняется в горячем состоянии.

30.

31.

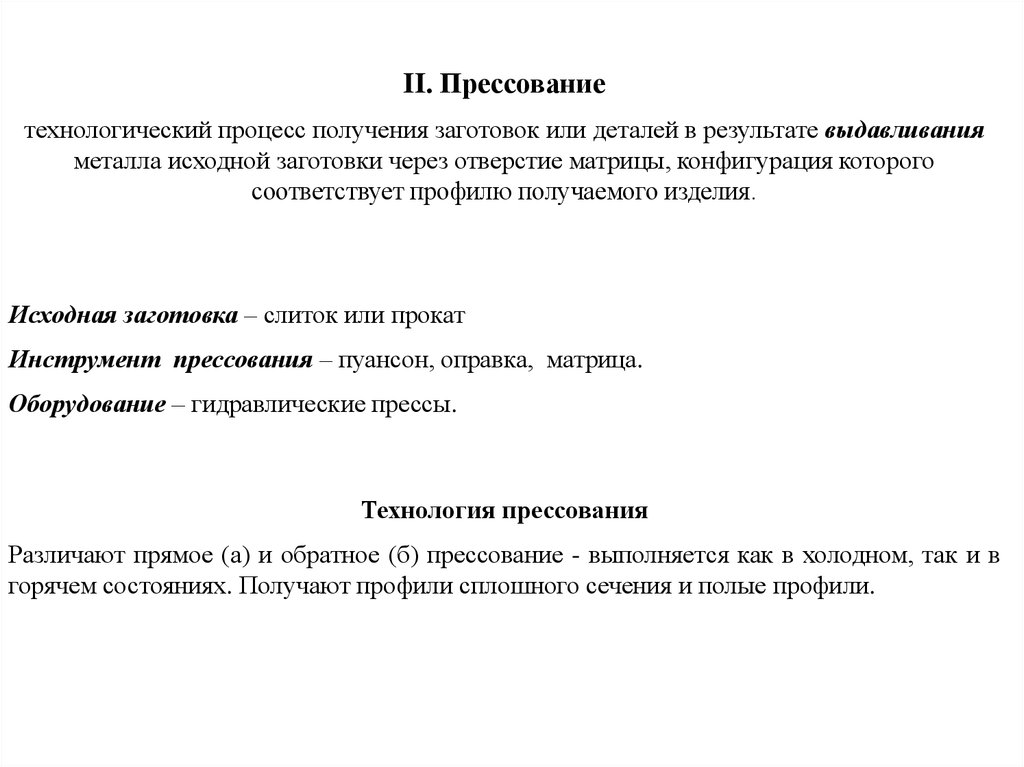

II. Прессованиетехнологический процесс получения заготовок или деталей в результате выдавливания

металла исходной заготовки через отверстие матрицы, конфигурация которого

соответствует профилю получаемого изделия.

Исходная заготовка – слиток или прокат

Инструмент прессования – пуансон, оправка, матрица.

Оборудование – гидравлические прессы.

Технология прессования

Различают прямое (а) и обратное (б) прессование - выполняется как в холодном, так и в

горячем состояниях. Получают профили сплошного сечения и полые профили.

32.

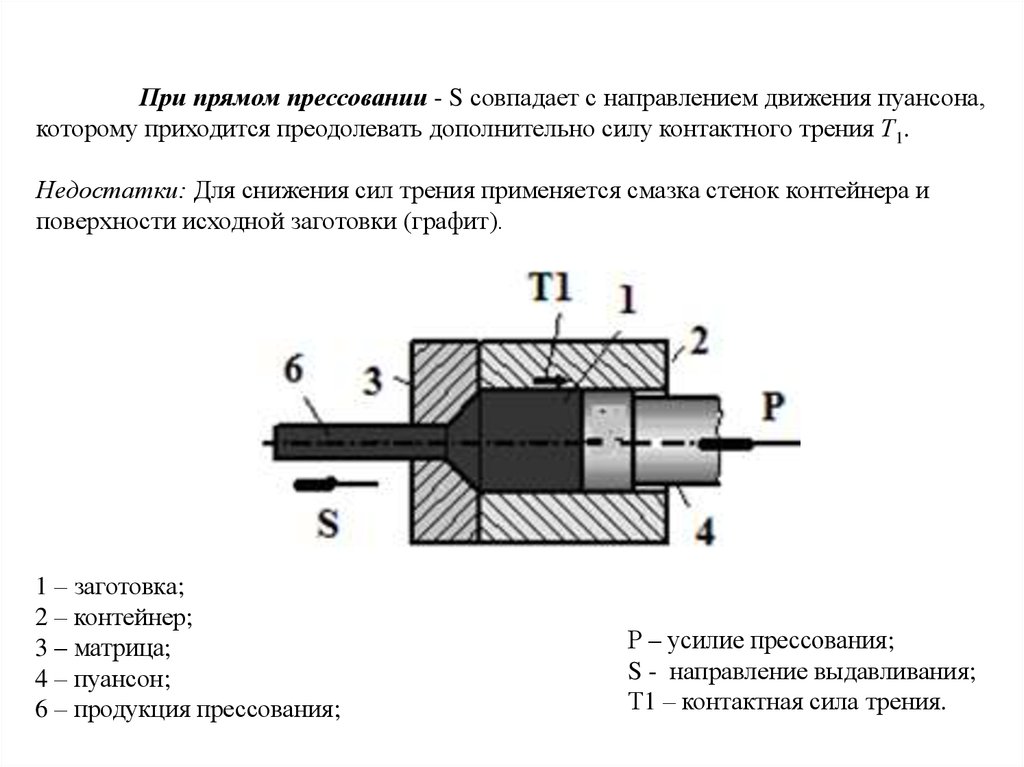

При прямом прессовании - S совпадает с направлением движения пуансона,которому приходится преодолевать дополнительно силу контактного трения Т1.

Недостатки: Для снижения сил трения применяется смазка стенок контейнера и

поверхности исходной заготовки (графит).

1 – заготовка;

2 – контейнер;

3 – матрица;

4 – пуансон;

6 – продукция прессования;

Р – усилие прессования;

S - направление выдавливания;

Т1 – контактная сила трения.

33.

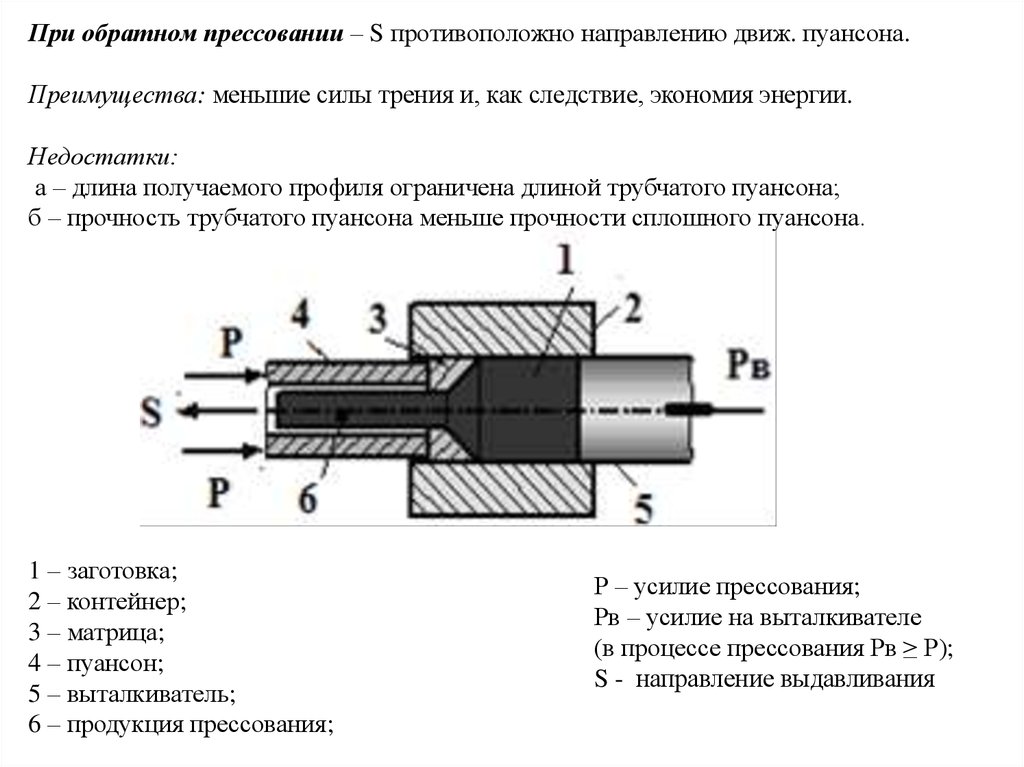

При обратном прессовании – S противоположно направлению движ. пуансона.Преимущества: меньшие силы трения и, как следствие, экономия энергии.

Недостатки:

а – длина получаемого профиля ограничена длиной трубчатого пуансона;

б – прочность трубчатого пуансона меньше прочности сплошного пуансона.

1 – заготовка;

2 – контейнер;

3 – матрица;

4 – пуансон;

5 – выталкиватель;

6 – продукция прессования;

Р – усилие прессования;

Рв – усилие на выталкивателе

(в процессе прессования Рв ≥ Р);

S - направление выдавливания

34.

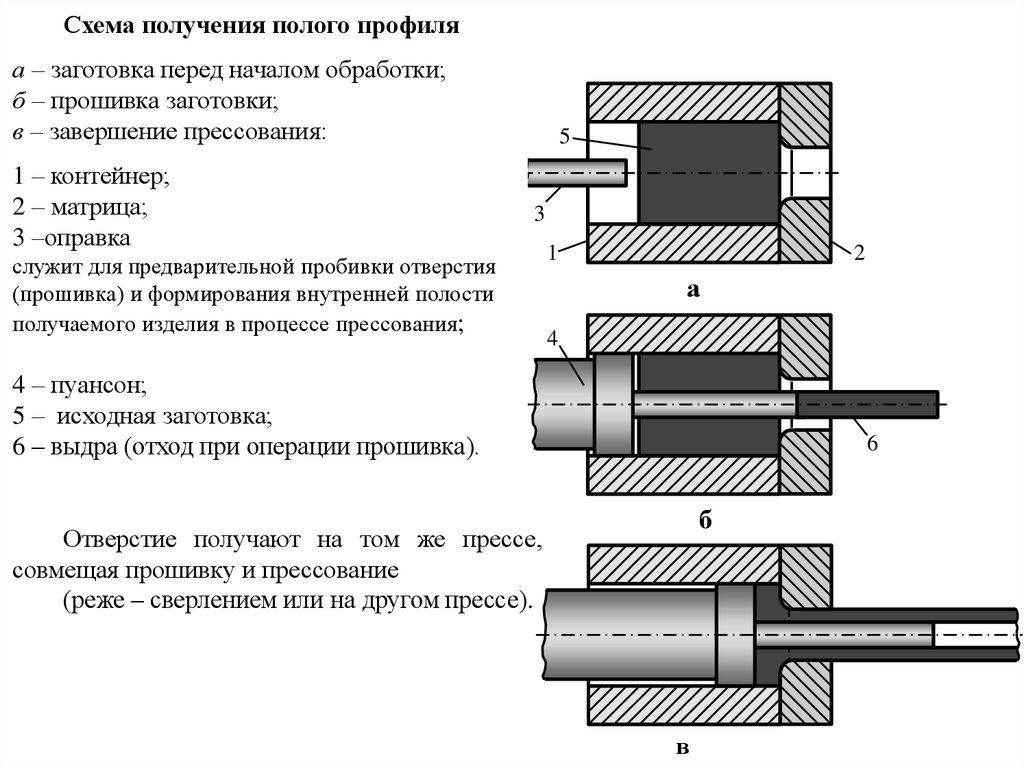

Схема получения полого профиляа – заготовка перед началом обработки;

б – прошивка заготовки;

в – завершение прессования:

1 – контейнер;

2 – матрица;

3 –оправка

служит для предварительной пробивки отверстия

(прошивка) и формирования внутренней полости

получаемого изделия в процессе прессования;

4 – пуансон;

5 – исходная заготовка;

6 – выдра (отход при операции прошивка).

5

в)

7

3 а)

6

1

б)

4

1

42

4

2

а

6

б

Отверстие получают на том же прессе,

совмещая прошивку и прессование

(реже – сверлением или на другом прессе).

в

35.

Продукция прессованияКомбинируя формы оправки и отверстия матрицы получают различные профили:

- сплошные профили получают прямым и обратным прессованием;

- полые – прямым прессованием.

36.

Преимущества:1. Высокая размерная точность получаемых профилей.

2. Получение сложных профилей

3. Высокая производительность

4. Быстрота перехода с одного типоразмера изделия на другой

(достаточно заменить матрицу или оправку).

Недостатки:

1. Большие силы деформации (интенсивный износ инструмента).

2. Ограниченная длина заготовки.

3. Повышенный отход металла (наличие пресс-остатка).

Пресс-остаток – часть исходной заготовки, остающаяся в контейнере после

завершения процесса прессования (отрезается от профиля после окончания прессования)

Образуется вследствие того, что весь металл не может быть полностью выдавлен из

контейнера из-за резкого повышения силы сопротивления в конце прессования.

37.

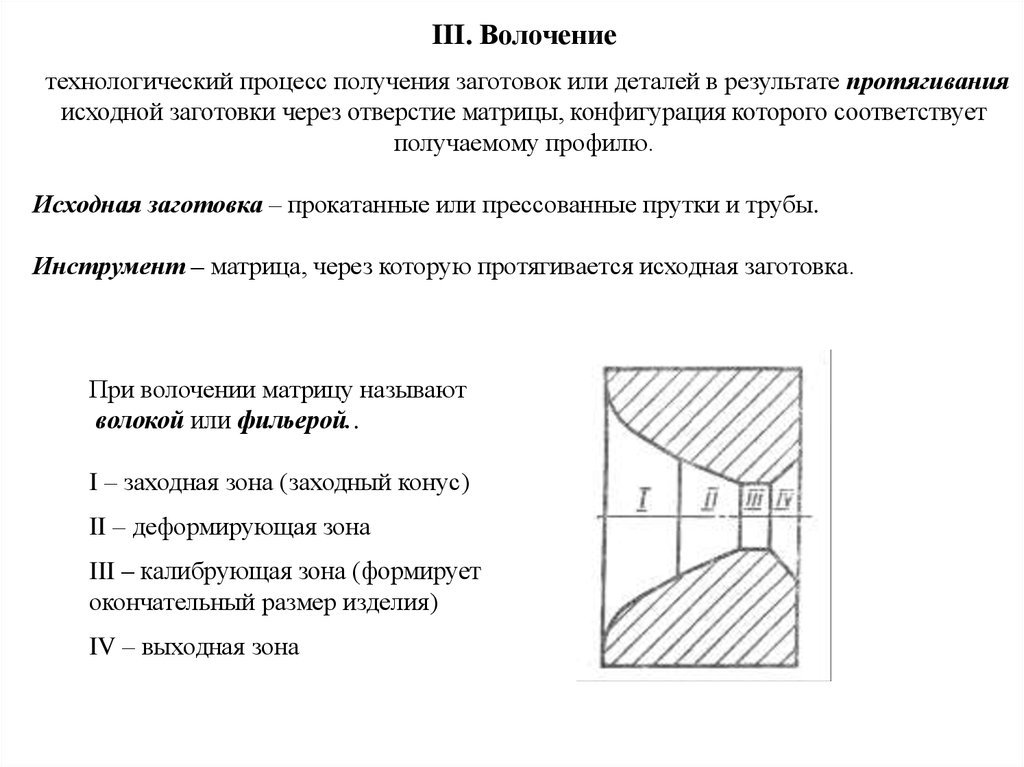

III. Волочениетехнологический процесс получения заготовок или деталей в результате протягивания

исходной заготовки через отверстие матрицы, конфигурация которого соответствует

получаемому профилю.

Исходная заготовка – прокатанные или прессованные прутки и трубы.

Инструмент – матрица, через которую протягивается исходная заготовка.

При волочении матрицу называют

волокой или фильерой..

I – заходная зона (заходный конус)

II – деформирующая зона

III – калибрующая зона (формирует

окончательный размер изделия)

IV – выходная зона

38.

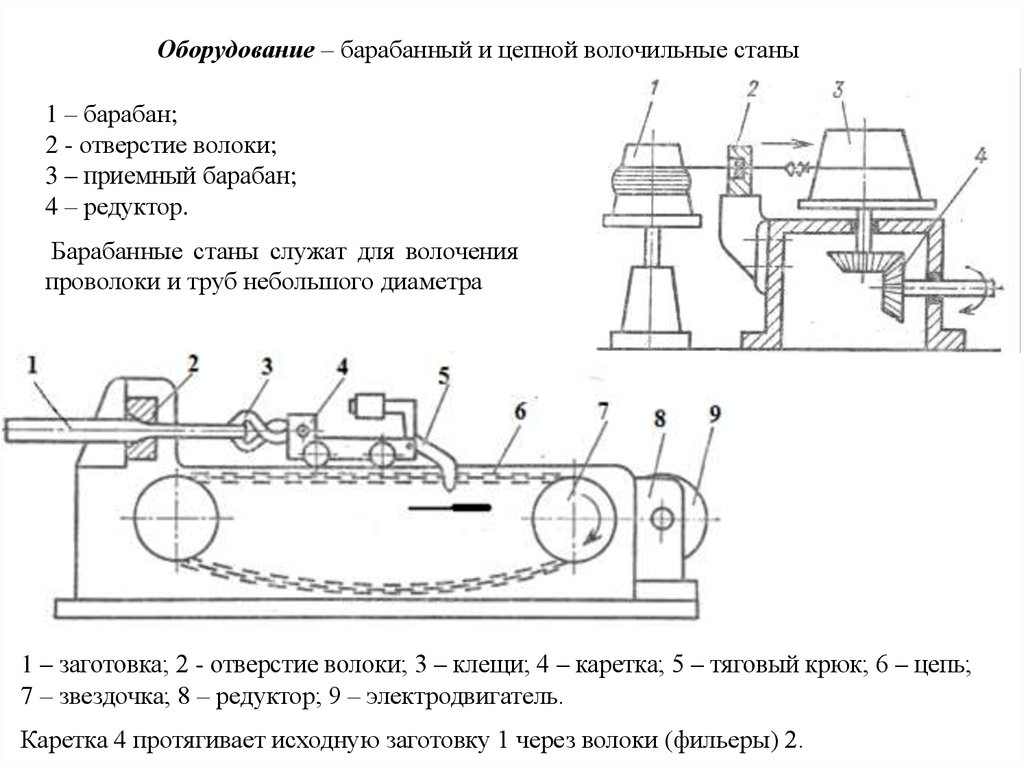

Оборудование – барабанный и цепной волочильные станы1 – барабан;

2 - отверстие волоки;

3 – приемный барабан;

4 – редуктор.

Барабанные станы служат для волочения

проволоки и труб небольшого диаметра

1 – заготовка; 2 - отверстие волоки; 3 – клещи; 4 – каретка; 5 – тяговый крюк; 6 – цепь;

7 – звездочка; 8 – редуктор; 9 – электродвигатель.

Каретка 4 протягивает исходную заготовку 1 через волоки (фильеры) 2.

39.

Технология волоченияВолочение сопровождается наклепом (холодн. состояние).

Обработка заготовки за одно протягивание через волоку называется переходом.

Если необходима большая деформация, то – несколько переходов

(несколько уменьшающихся отверстий в волоке).

Для снятия наклепа после каждого перехода металл подвергается отжигу.

Для уменьшения силы трения отверстие в волоке полируется,

также применяются смазки - минеральные масла, олифа, графит, тальк, мыло.

40.

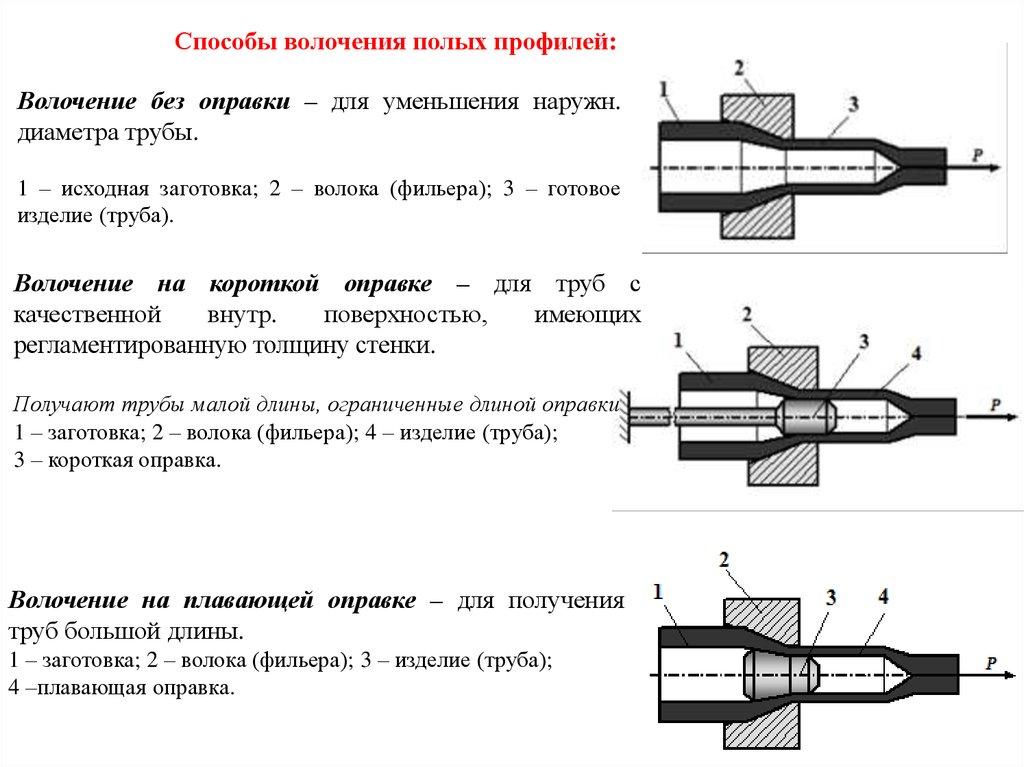

Способы волочения полых профилей:Волочение без оправки – для уменьшения наружн.

диаметра трубы.

1 – исходная заготовка; 2 – волока (фильера); 3 – готовое

изделие (труба).

Волочение на короткой оправке – для труб с

качественной

внутр.

поверхностью,

имеющих

регламентированную толщину стенки.

Получают трубы малой длины, ограниченные длиной оправки

1 – заготовка; 2 – волока (фильера); 4 – изделие (труба);

3 – короткая оправка.

Волочение на плавающей оправке – для получения

труб большой длины.

1 – заготовка; 2 – волока (фильера); 3 – изделие (труба);

4 –плавающая оправка.

41.

Продукция волочения- полые профили и профили сплошного сечения, калибруют стальные прутки диаметром

до 150 мм.

Калибровка – операция получения поверхности высокой точности

Проволока для ламп и других устройств накаливания диаметром 0,002мм.

Трубы различного профиля от капиллярных (диаметром 0,1) мм до больших (диаметром

480мм) с толщиной стенки от 0,01 до 40 мм.

Длина труб – до 300 м.

Преимущества:

высокая точность размеров

(позволяет исключить или снизить объем последующей мех. обработки)

Недостатки:

многопроходность – часто требуется пять и более переходов через волоки с постепенно

уменьшающимися отверстиями.

industry

industry