Similar presentations:

Теоретические основы строительства дорожных одежд

1.

Институт транспортных сооруженийКазанский государственный архитектурно-строительный

университет

Дисциплина

«Строительство автомобильных

дорог»

Заведующий кафедрой

«Автомобильных дорог, мостов и

тоннелей», доцент, к.т.н. Вдовин

Евгений Анатольевич

2.

ЛИТЕРАТУРА1. Строительство

автомобильных дорог: учебник

/под ред. В. В. Ушакова и В. М. Ольховикова. — М. :

КНОРУС, 2013.

2. Технология

и

организация

строительства

автомобильных дорог. Дорожные покрытия:/ В.П.

Подольский, П.И. Поспелов, А.В. Глагольев, А.В.

Смирнов. – М.: Академия, 2012.

3. Строительство и реконструкция автомобильных

дорог : справочник-энциклопедия дорожника. Т. 1 /

А. П. Васильев, Б. С. Марышев, В. В. Силкин [и др.]

М. : Информавтодор, 2005.

3.

ЛИТЕРАТУРА4. Строительство

городских улиц и дорог. Часть 2.

Технология строительства дорожных одежд,

инженерного оборудования и благоустройства

городских улиц и дорог: учебник для ВУЗов /под

ред. М.В. Немчинова. — М. : Экон-Информ, 2010.

5. СП

78.13330.2012

Автомобильные

дороги.

Актуализированная редакция СНиП 3.06.03-85.

4.

Тема: «Теоретические основыстроительства

дорожных одежд»

В

состав

дорожной

конструкции

входят:

- земляное полотно,

- дорожная одежда,

- мосты, трубы и другие искусственные

сооружения,

обустройство

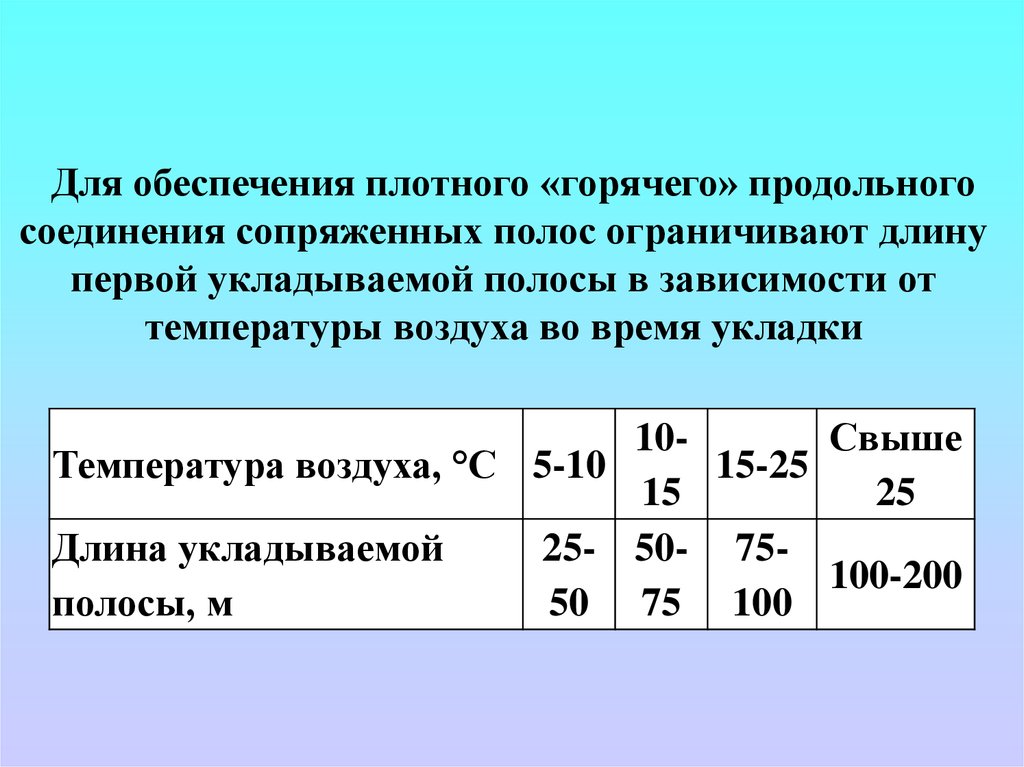

дорог

дорожные сооружения,

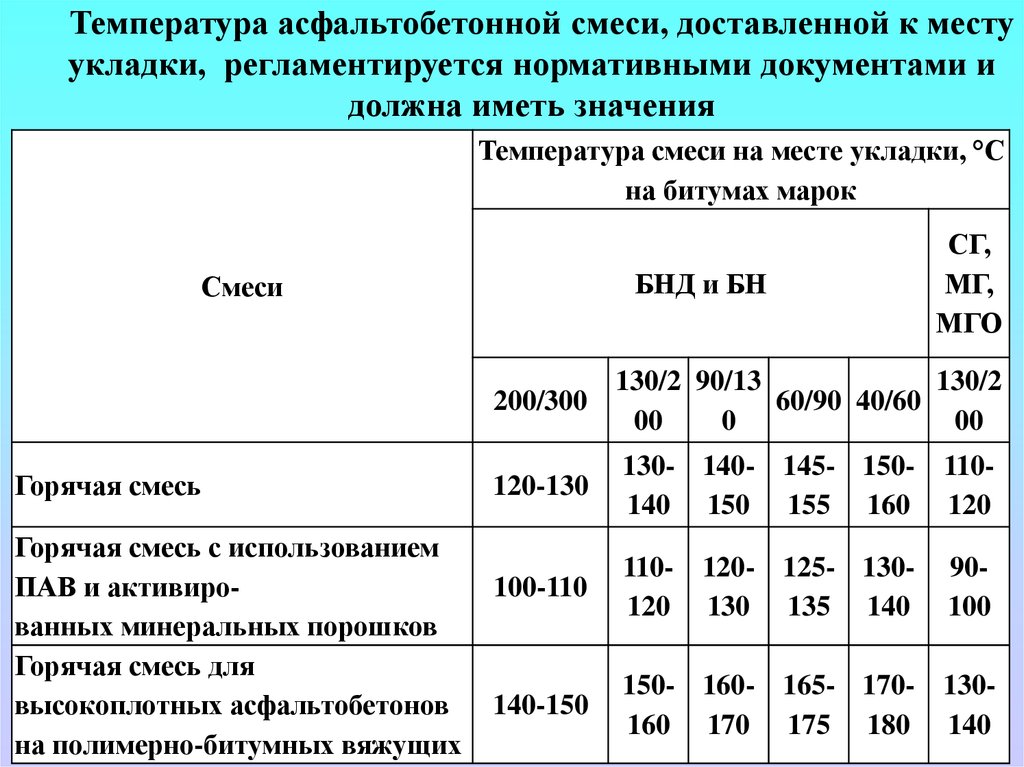

и

защитные

5.

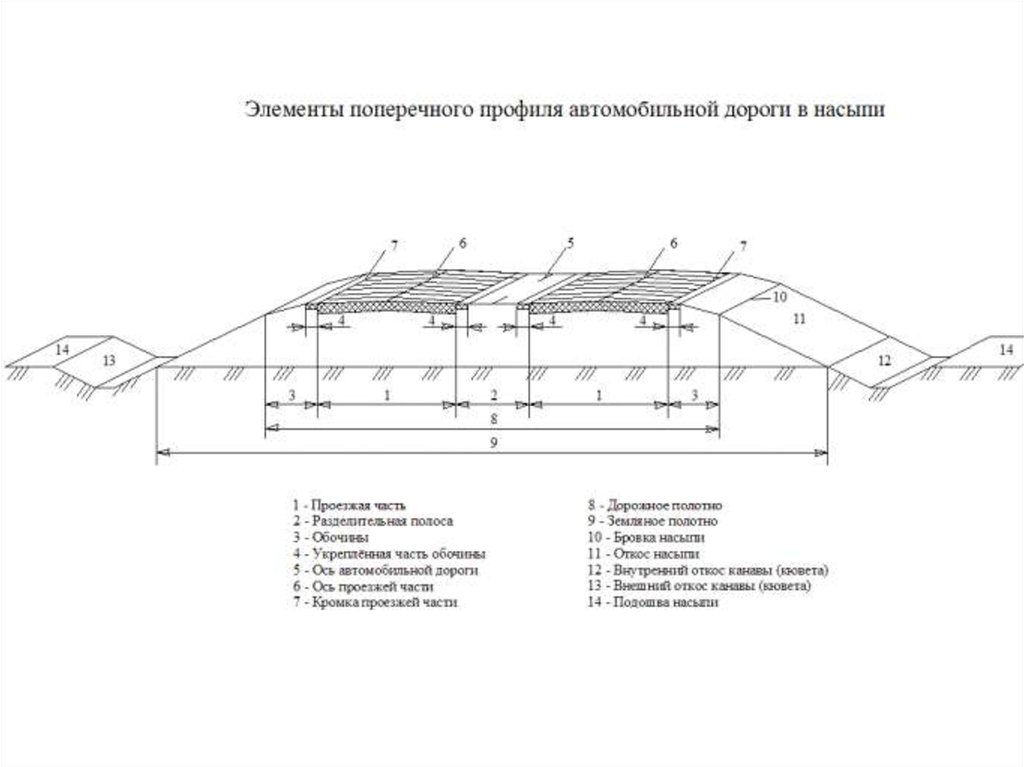

Тема: «Элементы поперечного профиля автомобильных дорог»6.

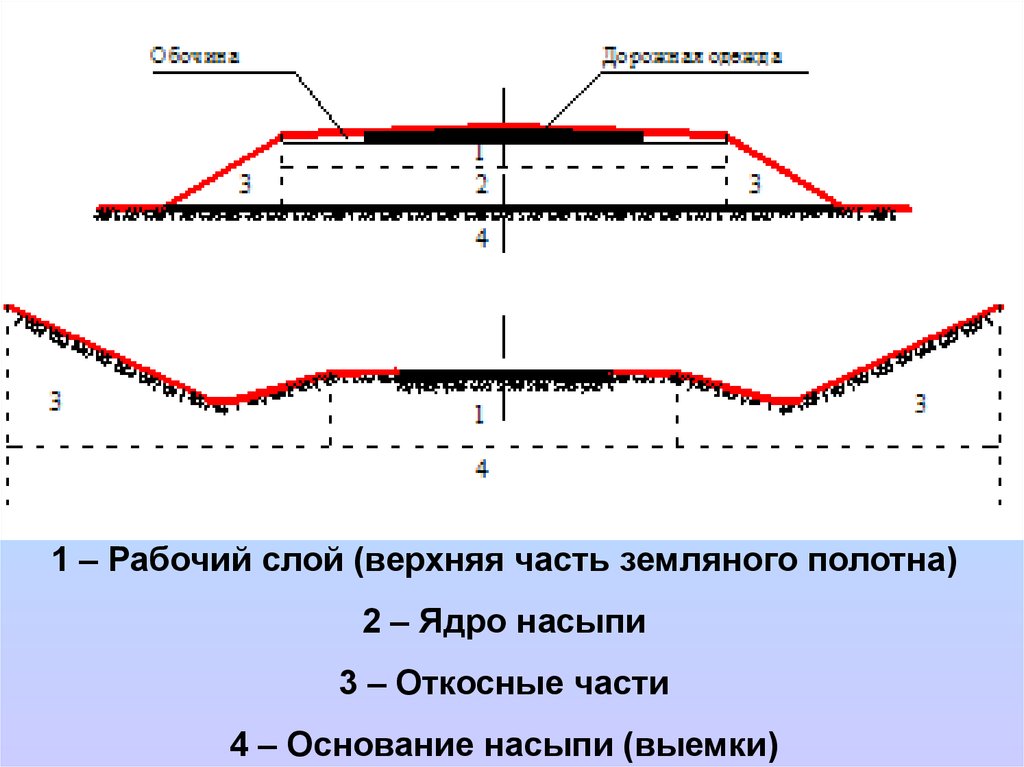

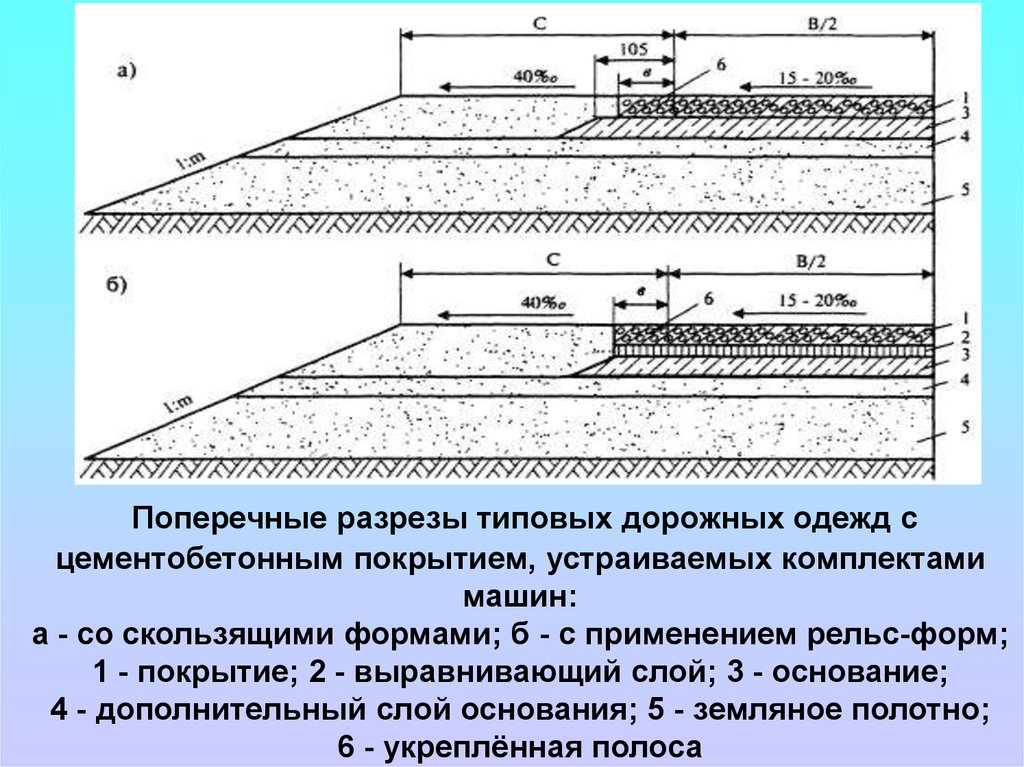

Тема: «Подсчет объемов земляных работ»1 – Рабочий слой (верхняя часть земляного полотна)

2 – Ядро насыпи

3 – Откосные части

4 – Основание насыпи (выемки)

7.

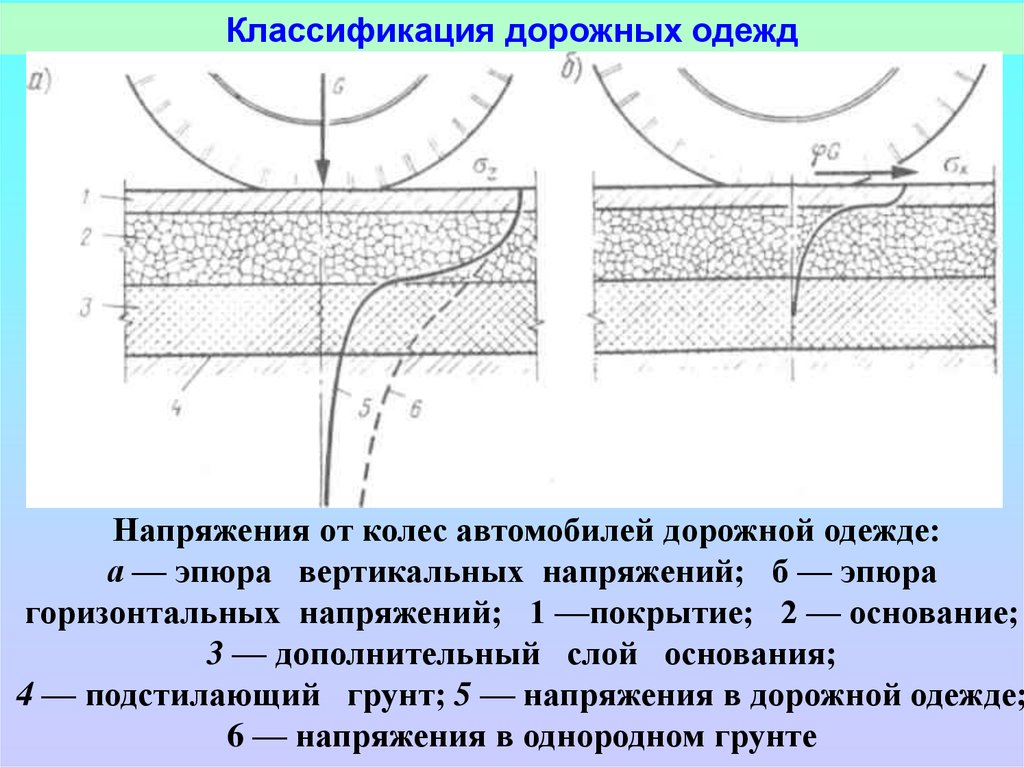

Классификация дорожных одеждНапряжения от колес автомобилей дорожной одежде:

а — эпюра вертикальных напряжений; б — эпюра

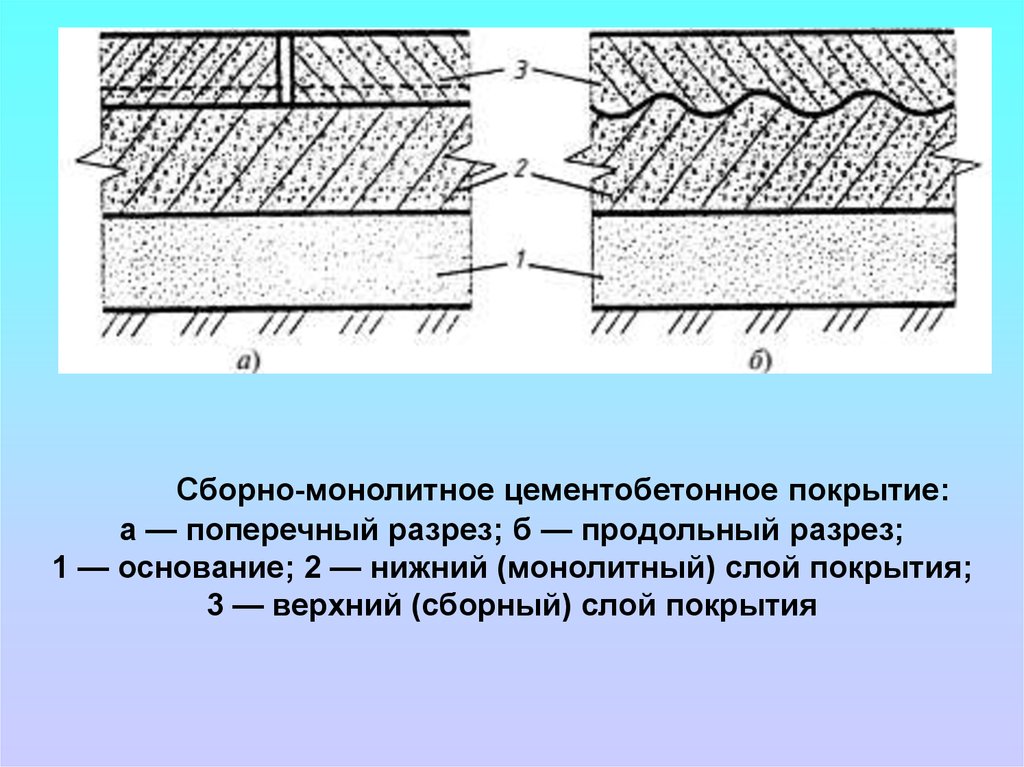

горизонтальных напряжений; 1 —покрытие; 2 — основание;

3 — дополнительный слой основания;

4 — подстилающий грунт; 5 — напряжения в дорожной одежде;

6 — напряжения в однородном грунте

8.

Тема: «Конструктивные слои дорожной одежды»1-поверхностная обработка (слой износа); 2-верхний

слой покрытия; 3-нижний слой покрытия; 4-верхний

слой

основания;

5-нижний

слой

основания;

6-дополнительный слой основания; 7- подстилающий

грунт (рабочий слой земляного полотна)

9.

Классификация дорожных одеждКонструкция дорожной

одежды с цементобетонным

покрытием

1 — цементобетонное

покрытие;

2 — выравнивающий

слой

из

песка,

обработанного

битумом;

3 — основание из

щебня, обработанного

цементом;

4 — подстилающий

слой

из

среднезернистого

песка

10.

Классификация дорожных одеждПокрытие дорожной одежды – верхний, наиболее

прочный конструктивный слой дорожной одежды,

непосредственно

воспринимающий

воздействие

транспортных средств и природно-климатических

факторов.

В конструкции покрытия, помимо основного слоя,

обеспечивающего

необходимые

качества,

предусматривается запасная толщина (слой износа),

не

учитываемая

при

расчёте

прочности

и

периодически восстанавливаемая по мере истирания.

Основание – несущая прочная часть одежды,

устраиваемая из каменных материалов или грунта,

обработанного вяжущими материалами. Распределяет

нагрузку, воспринятую от покрытия в подстилающий

грунт.

11.

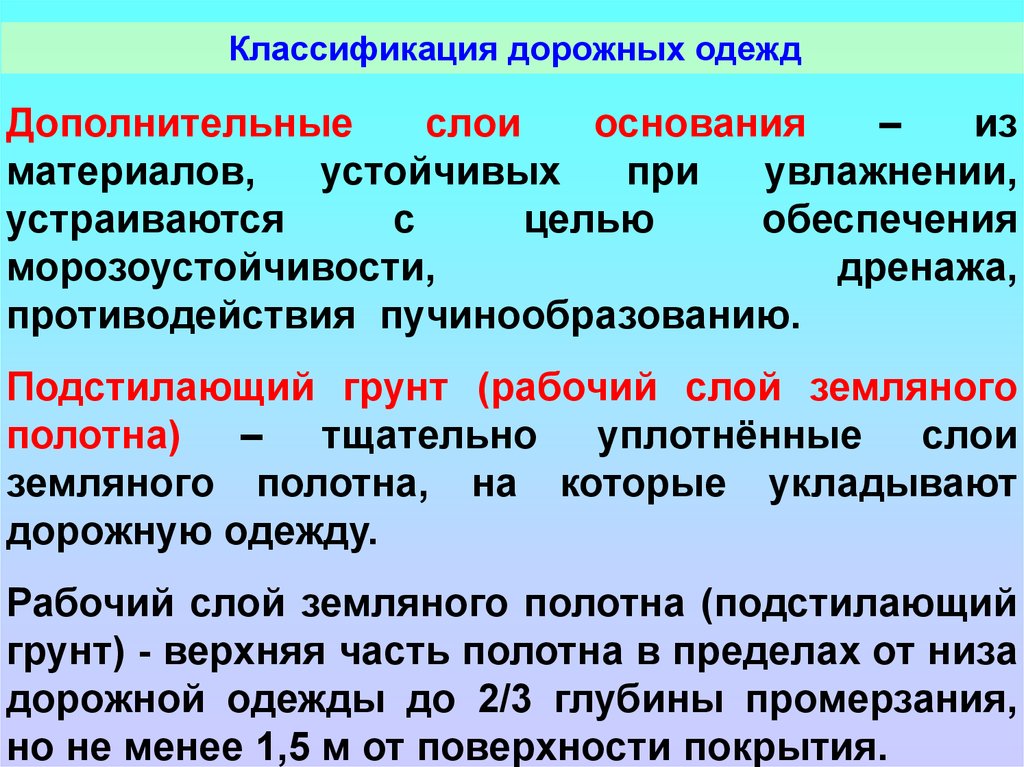

Классификация дорожных одеждДополнительные

слои

основания

–

из

материалов,

устойчивых

при

увлажнении,

устраиваются

с

целью

обеспечения

морозоустойчивости,

дренажа,

противодействия пучинообразованию.

Подстилающий грунт (рабочий слой земляного

полотна) – тщательно уплотнённые слои

земляного полотна, на которые укладывают

дорожную одежду.

Рабочий слой земляного полотна (подстилающий

грунт) - верхняя часть полотна в пределах от низа

дорожной одежды до 2/3 глубины промерзания,

но не менее 1,5 м от поверхности покрытия.

12.

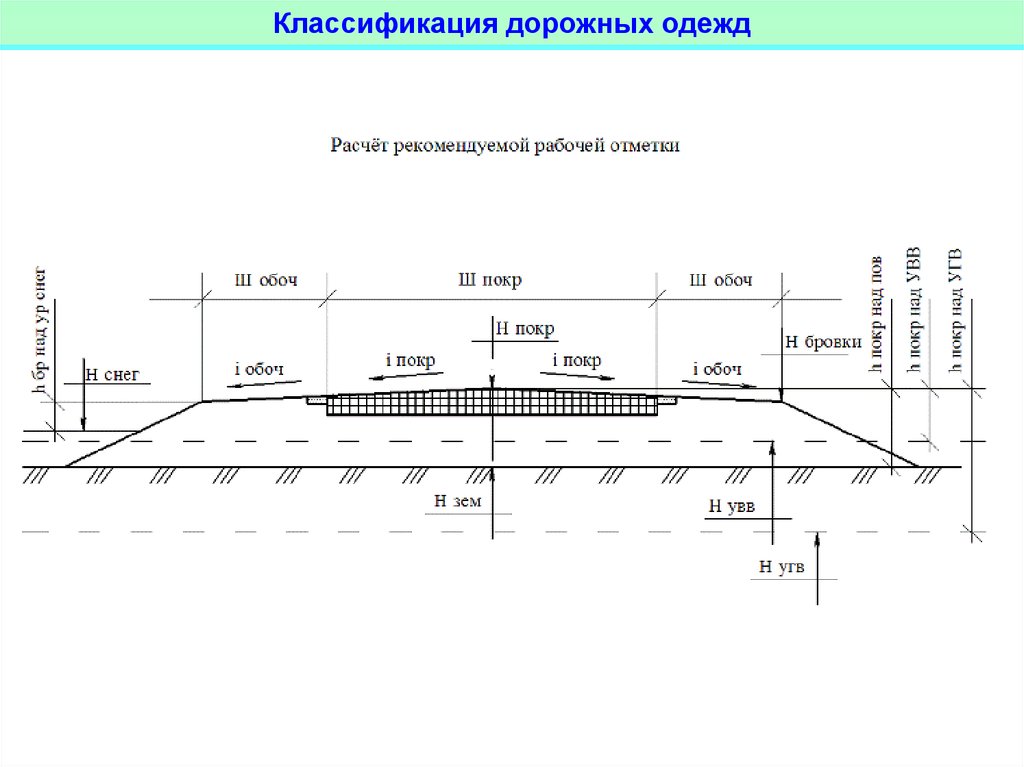

Классификация дорожных одежд13.

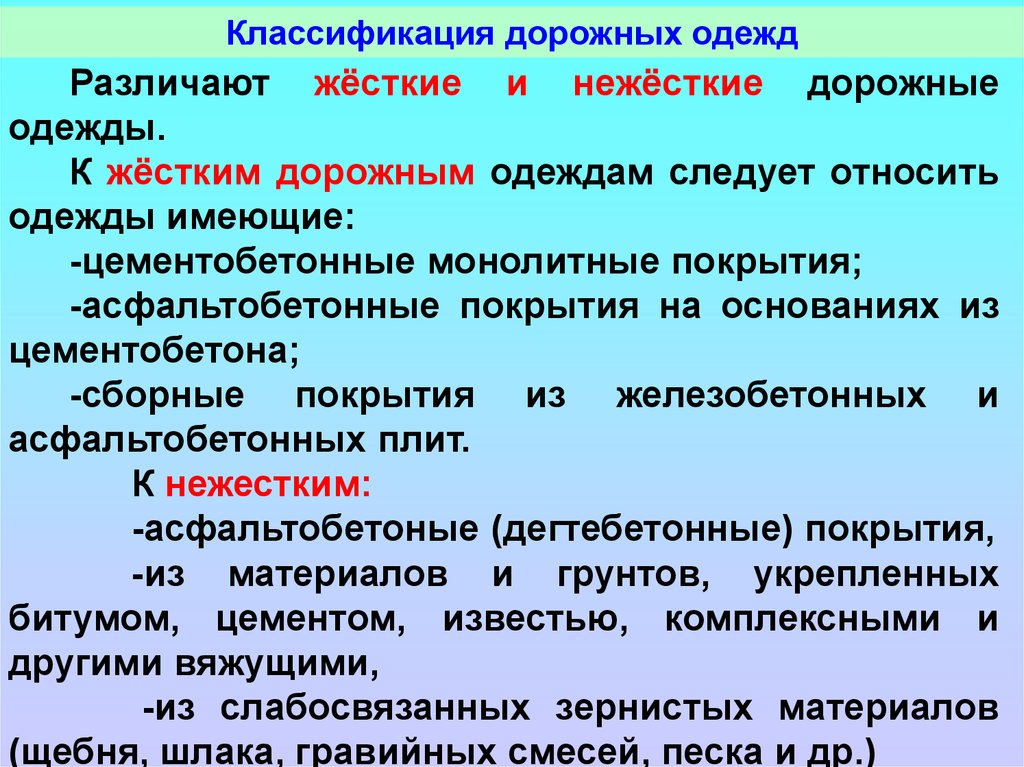

Классификация дорожных одеждРазличают жёсткие и нежёсткие дорожные

одежды.

К жёстким дорожным одеждам следует относить

одежды имеющие:

-цементобетонные монолитные покрытия;

-асфальтобетонные покрытия на основаниях из

цементобетона;

-сборные покрытия из железобетонных и

асфальтобетонных плит.

К нежестким:

-асфальтобетоные (дегтебетонные) покрытия,

-из материалов и грунтов, укрепленных

битумом, цементом, известью, комплексными и

другими вяжущими,

-из слабосвязанных зернистых материалов

(щебня, шлака, гравийных смесей, песка и др.)

14.

Классификация дорожных одеждТипы дорожных одежд

Основные виды покрытий

Капитальные

Цементобетонные монолитные

Железобетонные, монолитные и сборные или из

предварительно напряженного железобетона,

армобетонные сборные и монолитные

Облегченные

Переходные

Низшие

Асфальтобетонные

Асфальтобетонные

Из щебня, гравия и песка, обработанных

вяжущими

Щебеночные и гравийные; из грунтов и

каменных материалов, обработанных вяжущими

или армированных геосинтетическими

материалами

Из грунтов, армированных геосинтетическими

материалами или улучшенных добавками

15.

Универсальные самоходные двухвальцовые каткиа - валец на пневмоходу - 1, гладкий - 2; б - на пневмоходу - 1 и

кулачковый - 2; в - на пневмоходу - 1 и решетчатый - 3; г - на

пневмоходу - 1; д - на пневмоходу - 1 и виброуплотнители - 4; е - на

пневмоходу с жесткой рамой - 1

16.

Рекомендуемый температурный режим при уплотненииасфальтобетонных смесей

Тип

асфальтобетонной

смеси

Рекомендуемая

температура уплотнения,

°С

Рациональный температурный режим уплотнения слоя на

различных этапах, °С

начальная

критическая

предварительном

промежуточном

Заключи-тельном

А

140-160

75-80

От 140-145 до 120125

От 120-125 до 95100

От 95-100 до 75-80

Б

120-140

70-75

От 125-130 до 105110

От 105-110 до 85-90 От 85-90 до 70-75

В

110-130

60-65

От 115-120 до 100105

От 100-105 до 80-85 От 80-85 до 60-65

Г

120-140

70-75

От 125-130 до 105110

От 105-110 до 80-90 От 85-90 до 70-75

Д

100-120

60-65

От 105-110 до 85-90

От 85-90 до 70-75

От 70-75 до 60-65

17.

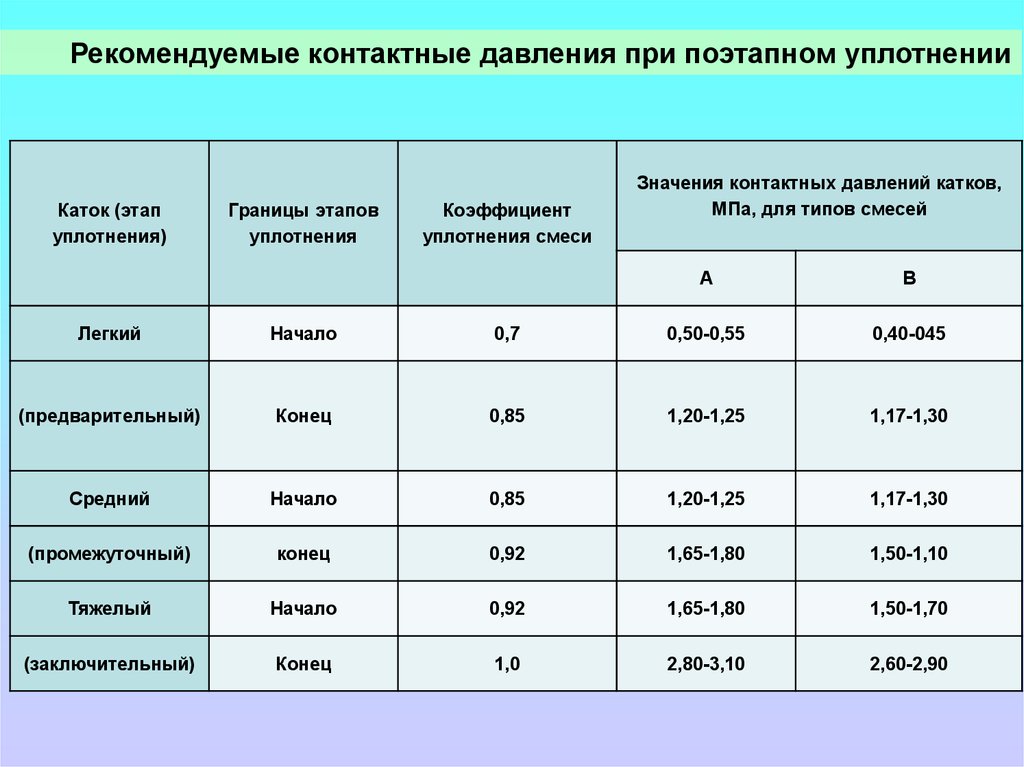

Рекомендуемые контактные давления при поэтапном уплотненииКаток (этап

уплотнения)

Границы этапов

уплотнения

Коэффициент

уплотнения смеси

Значения контактных давлений катков,

МПа, для типов смесей

А

В

Легкий

Начало

0,7

0,50-0,55

0,40-045

(предварительный)

Конец

0,85

1,20-1,25

1,17-1,30

Средний

Начало

0,85

1,20-1,25

1,17-1,30

(промежуточный)

конец

0,92

1,65-1,80

1,50-1,10

Тяжелый

Начало

0,92

1,65-1,80

1,50-1,70

(заключительный)

Конец

1,0

2,80-3,10

2,60-2,90

18.

График зависимости коэффициента уплотнения Ку от температурыасфальтобетонной смеси Тс в начале уплотнения

19.

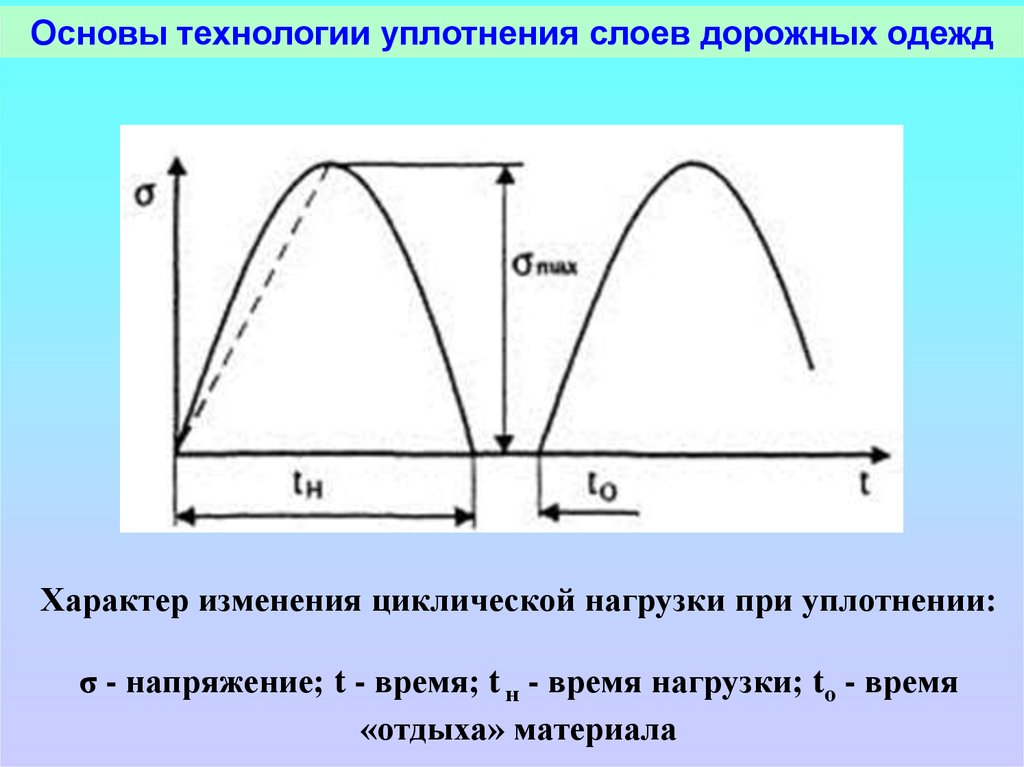

Основы технологии уплотнения слоев дорожных одеждХарактер изменения циклической нагрузки при уплотнении:

σ - напряжение; t - время; t н - время нагрузки; to - время

«отдыха» материала

20.

Классификация дорожных одежд низшего типаНаименьИнтенсивДорожноНазначение

шая

Расположение

ность

Материал

климатические

покрытия

толщислоя

движения,

зоны

на слоя,

авт./сут

см

Покрытия из грунта естественного оптимального состава

Покрытие для

Грунт из боковых

Без

дорог V

На всю ширину

резервов или

20-25

До 100

технической

одной толщины

ограничений

карьеров

категории

Покрытия из грунта, улучшенного до оптимального состава добавками карьерных песка или

глины

Грунт земляного

полотна: глинистый Покрытие для

(песчаный)

дорог V

улучшенный

технической

смешением на

категории

дороге (в карьере)

На всю ширину

проезжей части,

20-25 одной толщины

(серповидного

профиля)

До 100

Без

ограничений

21.

Покрытия из грунта, улучшенного крупнозернистыми минеральными материаламиПокрытие для дорог

Улучшенный по

V технической

видам добавок (см.

категории,

след . табл.)

устроенное методом

смешения на дороге

20-25

На всю ширину

проезжей части,

одной толщины

(серповидного

профиля)

До 150

Составы:

а) щебень 50-70 %;

грунт 50-30 %;

Покрытие для дорог

б) щебень 65 %;

V технической

песок

категории из

среднезернистый

грунтощебня

24 %;

суглинок 11 %

15-25

На всю ширину

проезжей части

До 200

IV-V

Покрытие для дорог

V технической

Улучшенный по

категории с

видам добавок (см.

россыпью

след . табл.)

минеральных материалов за 2-3 приёма

15-20

На всю ширину

проезжей части

До 50

IV-V

Без

ограничений

22.

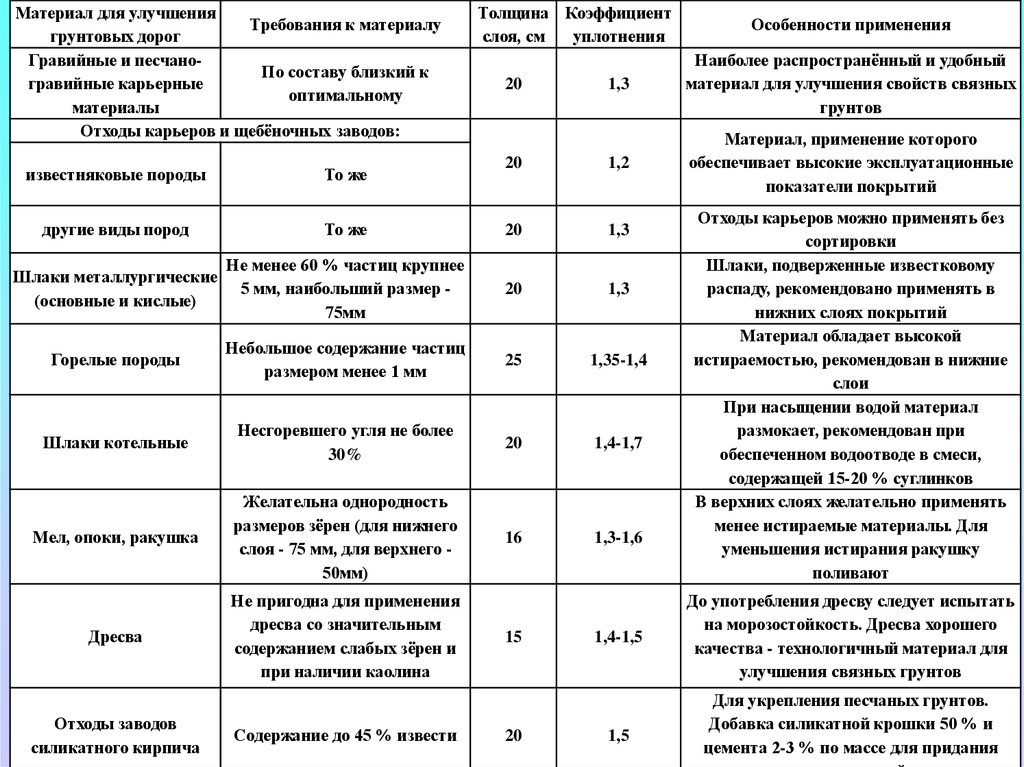

Материал для улучшенияТребования к материалу

грунтовых дорог

Гравийные и песчаноПо составу близкий к

гравийные карьерные

оптимальному

материалы

Отходы карьеров и щебёночных заводов:

Толщина Коэффициент

слоя, см

уплотнения

20

1,3

Наиболее распространённый и удобный

материал для улучшения свойств связных

грунтов

Материал, применение которого

обеспечивает высокие эксплуатационные

показатели покрытий

известняковые породы

То же

20

1,2

другие виды пород

То же

20

1,3

Шлаки металлургические

(основные и кислые)

Не менее 60 % частиц крупнее

5 мм, наибольший размер 75мм

20

1,3

Горелые породы

Небольшое содержание частиц

размером менее 1 мм

25

1,35-1,4

Шлаки котельные

Несгоревшего угля не более

30%

20

1,4-1,7

Мел, опоки, ракушка

Желательна однородность

размеров зёрен (для нижнего

слоя - 75 мм, для верхнего 50мм)

16

1,3-1,6

Дресва

Не пригодна для применения

дресва со значительным

содержанием слабых зёрен и

при наличии каолина

Отходы заводов

силикатного кирпича

Содержание до 45 % извести

15

20

Особенности применения

1,4-1,5

1,5

Отходы карьеров можно применять без

сортировки

Шлаки, подверженные известковому

распаду, рекомендовано применять в

нижних слоях покрытий

Материал обладает высокой

истираемостью, рекомендован в нижние

слои

При насыщении водой материал

размокает, рекомендован при

обеспеченном водоотводе в смеси,

содержащей 15-20 % суглинков

В верхних слоях желательно применять

менее истираемые материалы. Для

уменьшения истирания ракушку

поливают

До употребления дресву следует испытать

на морозостойкость. Дресва хорошего

качества - технологичный материал для

улучшения связных грунтов

Для укрепления песчаных грунтов.

Добавка силикатной крошки 50 % и

цемента 2-3 % по массе для придания

23.

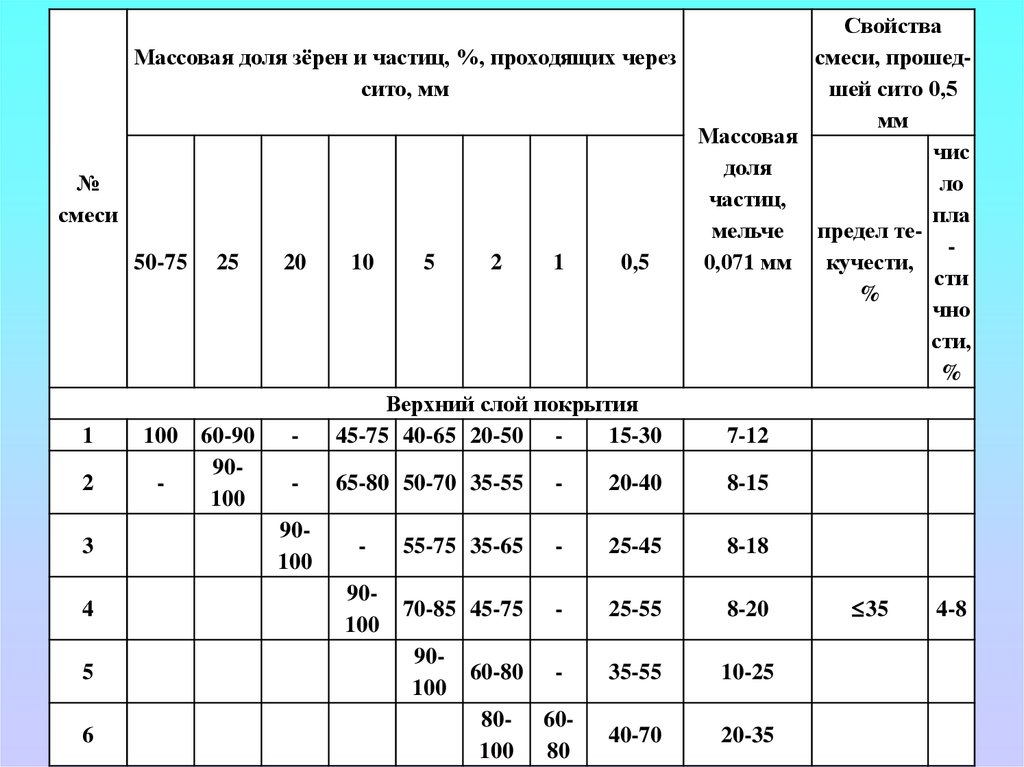

СвойстваМассовая доля зёрен и частиц, %, проходящих через

смеси, прошедсито, мм

шей сито 0,5

мм

Массовая

чис

доля

№

ло

частиц,

смеси

пла

мельче предел те50-75 25

20

10

5

2

1

0,5

0,071 мм

кучести,

сти

%

чно

сти,

%

Верхний слой покрытия

1

100 60-90

45-75 40-65 20-50 15-30

7-12

902

65-80 50-70 35-55 20-40

8-15

100

903

55-75 35-65 25-45

8-18

100

904

70-85 45-75 25-55

8-20

35

4-8

100

905

60-80 35-55

10-25

100

80- 606

40-70

20-35

100 80

24.

Толщина слоев простейших типов дорожных одеждв зависимости от

вида грунта и климатических условий

Грунт земляного полотна

Пылевато-суглинистый и

пылеватый супесчаный

Глинистый и суглинистый

Мелкосупесчаный и

мелкопесчаный

Дорожноклиматическая зона

II

III IV

V

Толщина одежды, см

25-35 22-25 18-20 15

20-30 18-22 14-15 12

15-20 13-18 11-13 10-12

25.

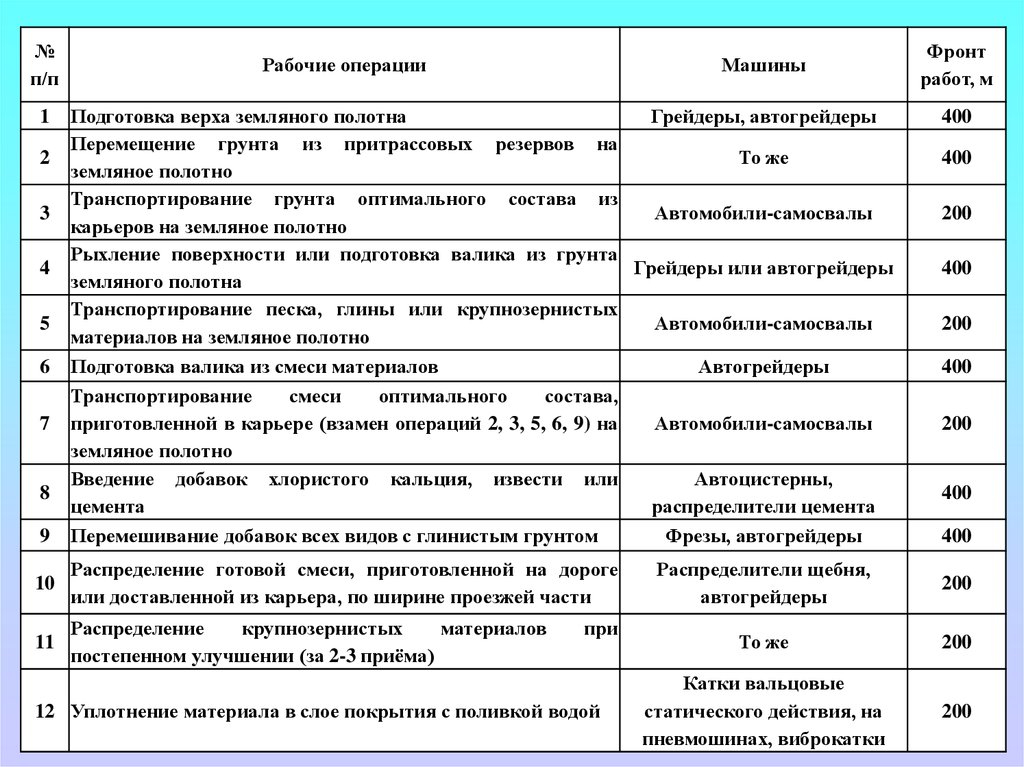

№п/п

1

2

3

4

5

6

7

8

9

Рабочие операции

Машины

Подготовка верха земляного полотна

Грейдеры, автогрейдеры

Перемещение грунта из притрассовых резервов на

То же

земляное полотно

Транспортирование грунта оптимального состава из

Автомобили-самосвалы

карьеров на земляное полотно

Рыхление поверхности или подготовка валика из грунта

Грейдеры или автогрейдеры

земляного полотна

Транспортирование песка, глины или крупнозернистых

Автомобили-самосвалы

материалов на земляное полотно

Подготовка валика из смеси материалов

Автогрейдеры

Транспортирование

смеси

оптимального

состава,

приготовленной в карьере (взамен операций 2, 3, 5, 6, 9) на

Автомобили-самосвалы

земляное полотно

Введение добавок хлористого кальция, извести или

Автоцистерны,

цемента

распределители цемента

Перемешивание добавок всех видов с глинистым грунтом

Фрезы, автогрейдеры

10

Распределение готовой смеси, приготовленной на дороге

или доставленной из карьера, по ширине проезжей части

11

Распределение

крупнозернистых

материалов

постепенном улучшении (за 2-3 приёма)

при

12 Уплотнение материала в слое покрытия с поливкой водой

Фронт

работ, м

400

400

200

400

200

400

200

400

400

Распределители щебня,

автогрейдеры

200

То же

200

Катки вальцовые

статического действия, на

пневмошинах, виброкатки

200

26.

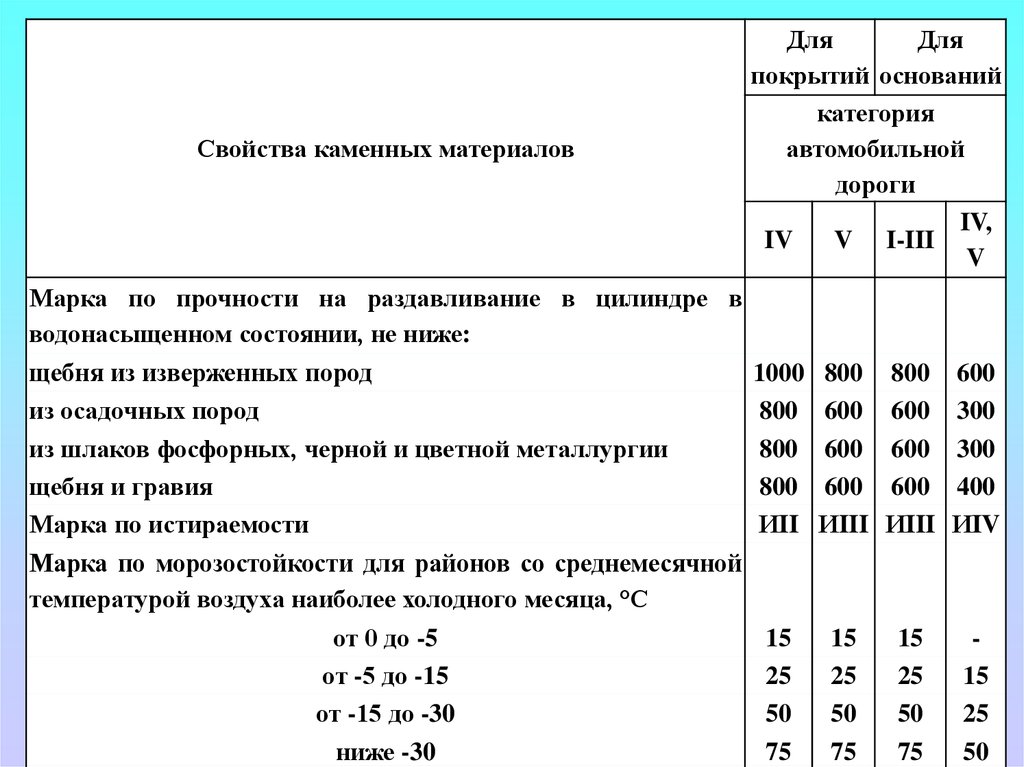

Свойства каменных материаловДля

Для

покрытий оснований

категория

автомобильной

дороги

IV,

IV

V I-III

V

Марка по прочности на раздавливание в цилиндре в

водонасыщенном состоянии, не ниже:

щебня из изверженных пород

из осадочных пород

из шлаков фосфорных, черной и цветной металлургии

щебня и гравия

Марка по истираемости

1000

800

800

800

ИII

800

600

600

600

ИIII

800

600

600

600

ИIII

600

300

300

400

ИIV

15

25

50

75

15

25

50

75

15

25

50

75

15

25

50

Марка по морозостойкости для районов со среднемесячной

температурой воздуха наиболее холодного месяца, °С

от 0 до -5

от -5 до -15

от -15 до -30

ниже -30

27.

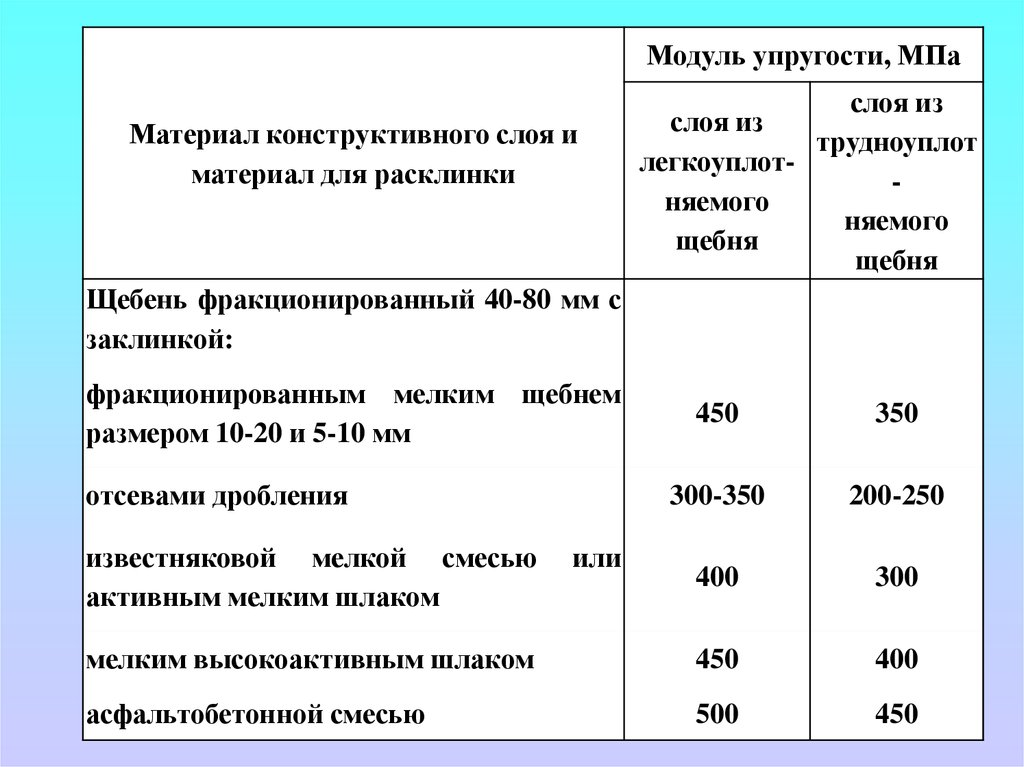

Модуль упругости, МПаМатериал конструктивного слоя и

материал для расклинки

слоя из

слоя из

трудноуплот

легкоуплотняемого

няемого

щебня

щебня

Щебень фракционированный 40-80 мм с

заклинкой:

фракционированным мелким щебнем

размером 10-20 и 5-10 мм

450

350

300-350

200-250

400

300

мелким высокоактивным шлаком

450

400

асфальтобетонной смесью

500

450

отсевами дробления

известняковой мелкой смесью

активным мелким шлаком

или

28.

Основная фракция щебня, мм70-40 70-20 60-25 40-20 40-20

Расклинивающая

щебня, мм

5-20 5-10 5-10 5-10 5-20

Модуль упругости, МПа

фракция

370

360

350

270

250

Масса катка,

т

Толщина слоя,

см

С гладкими вальцами

10 и более

22

На пневмошинах

15 и более

30

До 10

22

16 и более

30

Каток

Вибрационный и

комбинированный

Вибрационный и

комбинированный

29.

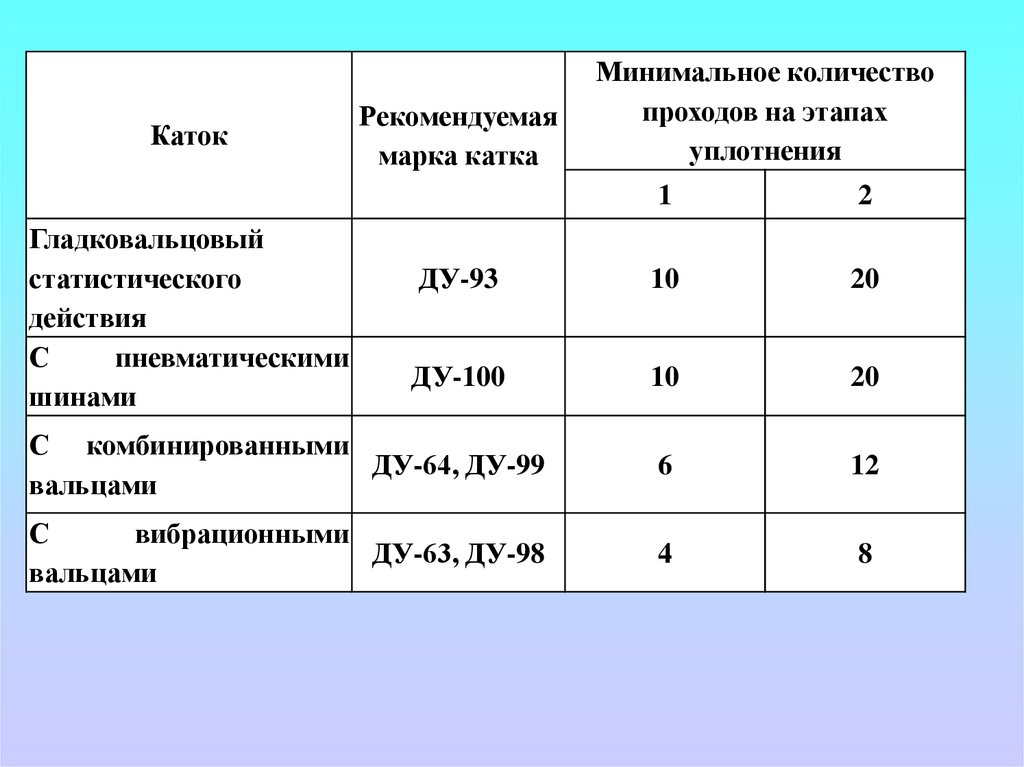

КатокРекомендуемая

марка катка

Минимальное количество

проходов на этапах

уплотнения

1

2

ДУ-93

10

20

ДУ-100

10

20

С комбинированными

ДУ-64, ДУ-99

вальцами

6

12

С

вибрационными

ДУ-63, ДУ-98

вальцами

4

8

Гладковальцовый

статистического

действия

С

пневматическими

шинами

30.

Содержание частиц, %№ смеси

крупнее, мм

мельче, мм

5

2,5

0,16

0,05

Смеси для покрытий ГОСТ 25607-2009

С1

40

45-70 55-80

8-25

7-20

С2

20

25-50 35-65 10-35 8-25

Смеси для оснований ГОСТ 25607-2009

С3

120 (70)

65-85 75-90

0-5

0-5

С4

80 (70)

65-85 75-90

0-5

0-5

С5

80 (70)

40-75 50-85

5-10

0-5

С6

40

70-85 75-85

3-7

0-5

С7

20

60-85 70-95

3-10

3-8

С6

20

40-60 55-70

5-10

0-4

Смесь из неактивных и слабоактивных шлаков ГОСТ 3344-83

С1

70

65-85

5-10

С2

70

40-75

5-10

С4

40

70-85

5-10

С6

20

40-60

5-10

Максимальный размер

зерен, мм

31.

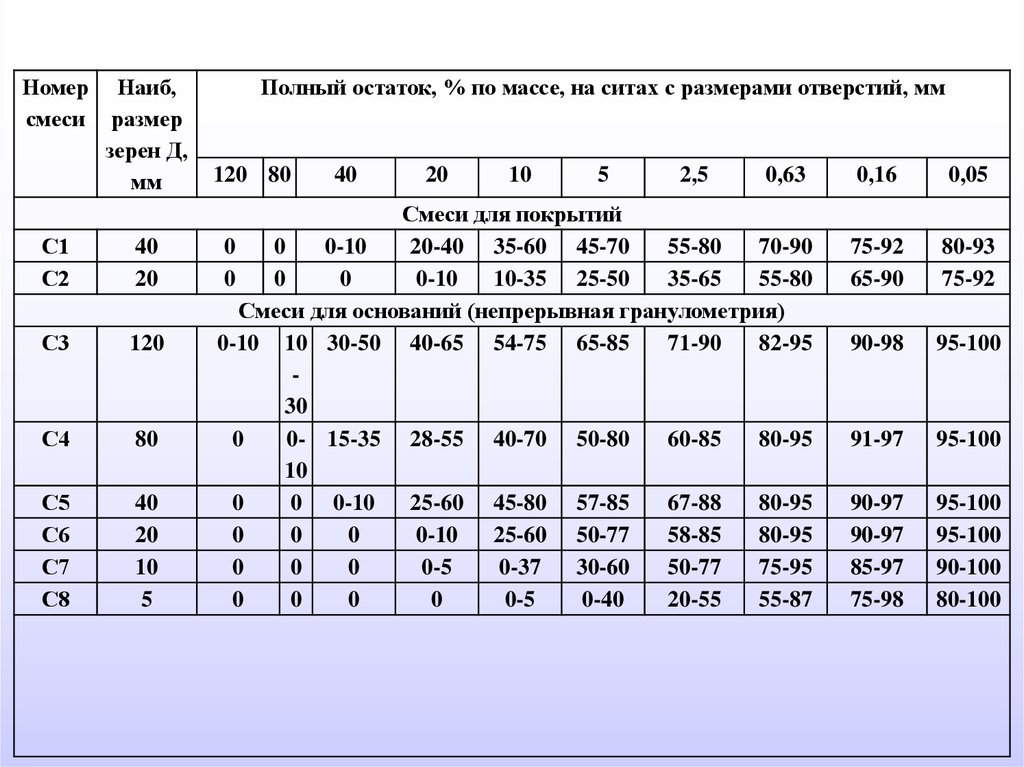

Номер Наиб,смеси размер

зерен Д,

мм

С1

С2

40

20

С3

120

С4

80

С5

С6

С7

С8

40

20

10

5

Полный остаток, % по массе, на ситах с размерами отверстий, мм

120 80

40

20

10

5

2,5

0,63

Смеси для покрытий

0

0

0-10

20-40 35-60 45-70

55-80

70-90

0

0

0

0-10

10-35 25-50

35-65

55-80

Смеси для оснований (непрерывная гранулометрия)

0-10 10 30-50 40-65 54-75 65-85

71-90

82-95

30

0

0- 15-35 28-55 40-70 50-80

60-85

80-95

10

0

0 0-10

25-60 45-80 57-85

67-88

80-95

0

0

0

0-10

25-60 50-77

58-85

80-95

0

0

0

0-5

0-37

30-60

50-77

75-95

0

0

0

0

0-5

0-40

20-55

55-87

0,16

0,05

75-92

65-90

80-93

75-92

90-98

95-100

91-97

95-100

90-97

90-97

85-97

75-98

95-100

95-100

90-100

80-100

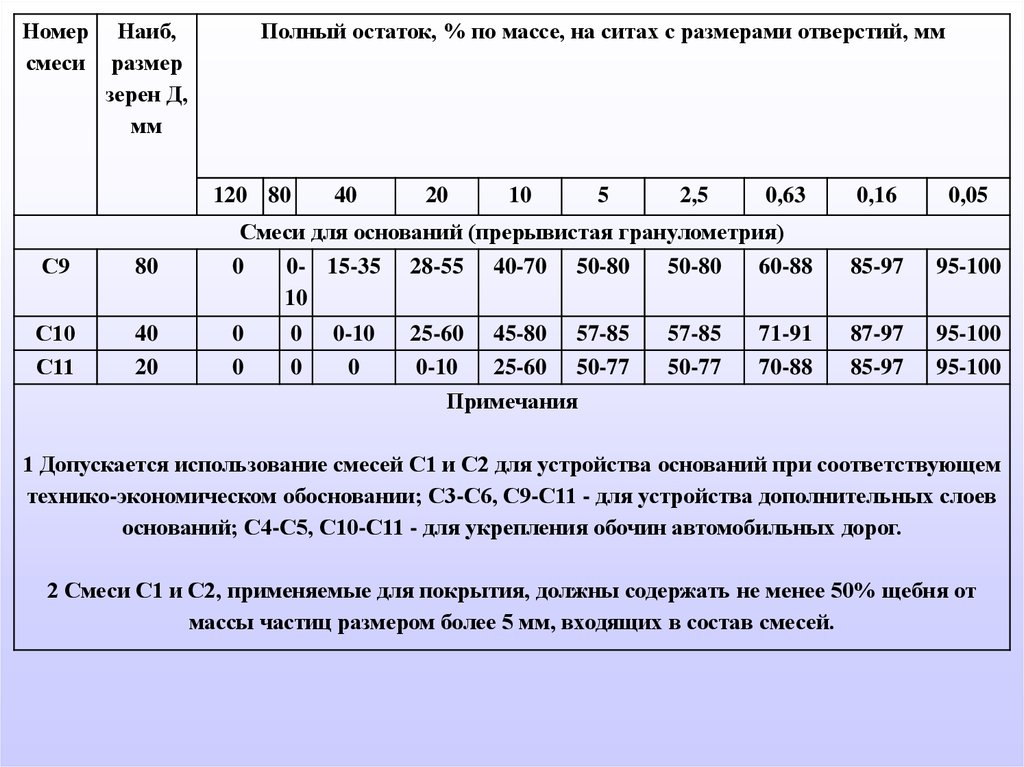

32.

Номер Наиб,смеси размер

зерен Д,

мм

Полный остаток, % по массе, на ситах с размерами отверстий, мм

120 80

40

20

10

5

2,5

0,63

0,16

0,05

85-97

95-100

87-97

85-97

95-100

95-100

С9

80

Смеси для оснований (прерывистая гранулометрия)

0

0- 15-35 28-55 40-70 50-80

50-80

60-88

10

С10

С11

40

20

0

0

0

0

0-10

0

25-60 45-80 57-85

0-10

25-60 50-77

Примечания

57-85

50-77

71-91

70-88

1 Допускается использование смесей С1 и С2 для устройства оснований при соответствующем

технико-экономическом обосновании; С3-С6, С9-С11 - для устройства дополнительных слоев

оснований; С4-С5, С10-С11 - для укрепления обочин автомобильных дорог.

2 Смеси С1 и С2, применяемые для покрытия, должны содержать не менее 50% щебня от

массы частиц размером более 5 мм, входящих в состав смесей.

33.

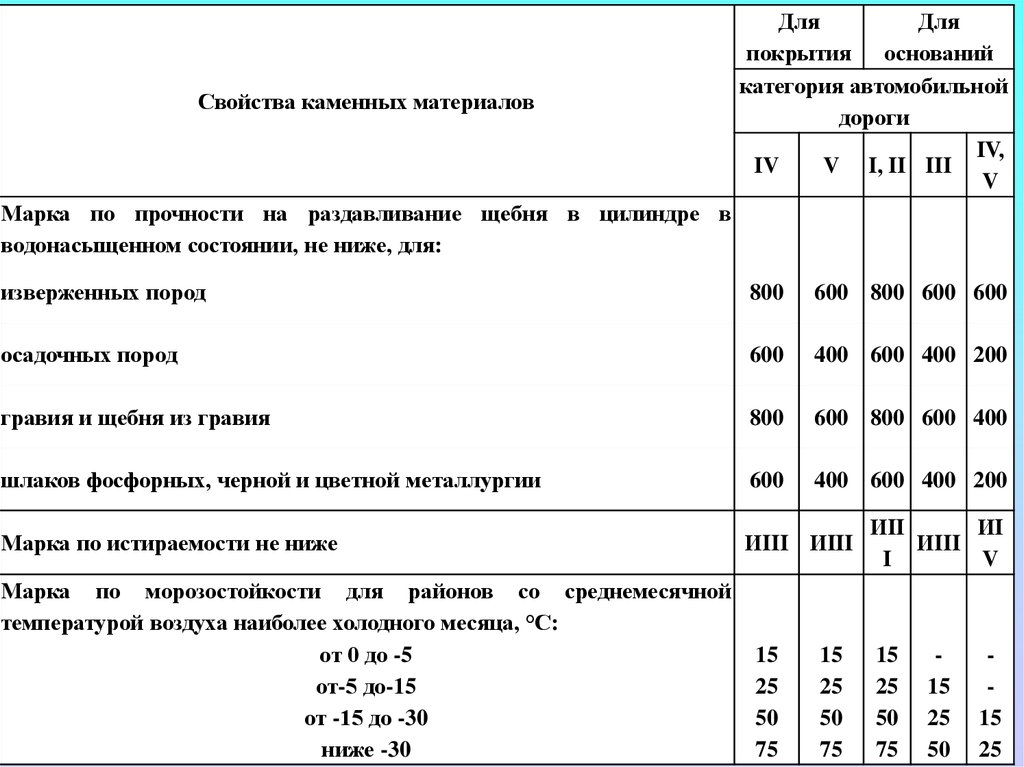

Свойства каменных материаловДля

Для

покрытия оснований

категория автомобильной

дороги

IV,

IV

V I, II III

V

Марка по прочности на раздавливание щебня в цилиндре в

водонасыщенном состоянии, не ниже, для:

изверженных пород

800

600 800 600 600

осадочных пород

600

400 600 400 200

гравия и щебня из гравия

800

600 800 600 400

шлаков фосфорных, черной и цветной металлургии

600

400 600 400 200

Марка по истираемости не ниже

ИIII ИIII

Марка по морозостойкости для районов со среднемесячной

температурой воздуха наиболее холодного месяца, °С:

от 0 до -5

от-5 до-15

от -15 до -30

ниже -30

15

25

50

75

15

25

50

75

ИII

ИI

ИIII

I

V

15

25

50

75

15

25

50

15

25

34.

Расчетные значениямодуля упругости, Е,

МПа

Материал слоя

назначение смесей

Для покрытий

(ГОСТ 25607-2009)

Для оснований

(ГОСТ 25607-2009)

Из неактивных и

слабоактивных и

шлаков (ГОСТ 3344-83)

номер смеси и

максимальная

крупность зерен щебня,

мм

С1 - 40

при

щебне

при

гравии

300

280

С2 - 20

290

265

С3 - 60

280

240

С4 - 80

275

230

С5 - 40

260

220

С6 - 20

240

200

С7 - 20

260

180

С1 - 70

275

-

С2 - 70

260

-

С4 - 40

250

-

C6 - 20

210

-

35.

КатокРекомендуемая марка

Количество проходов

катка

Гладковальцовый

статического действия

ДУ-93

20

С

пневматическими

вальцами

ДУ-100

20

С комбинированными

вальцами

ДУ-64, ДУ-99

12

С

вибрационными

вальцами

ДУ-63, ДУ-98

8

36.

Зерновой состав,полные остатки на

ситах, мм

Содержание Прочность

пылеватоглинистых

частиц, % потери ма

менее

70 40 20 5

массы, рк

массы

5

%

а

По ГОСТ 25607-2009

До 5

До 20

600

Морозостой

кость

потери

массы,

%

ма

рк

а

До 10

25

37.

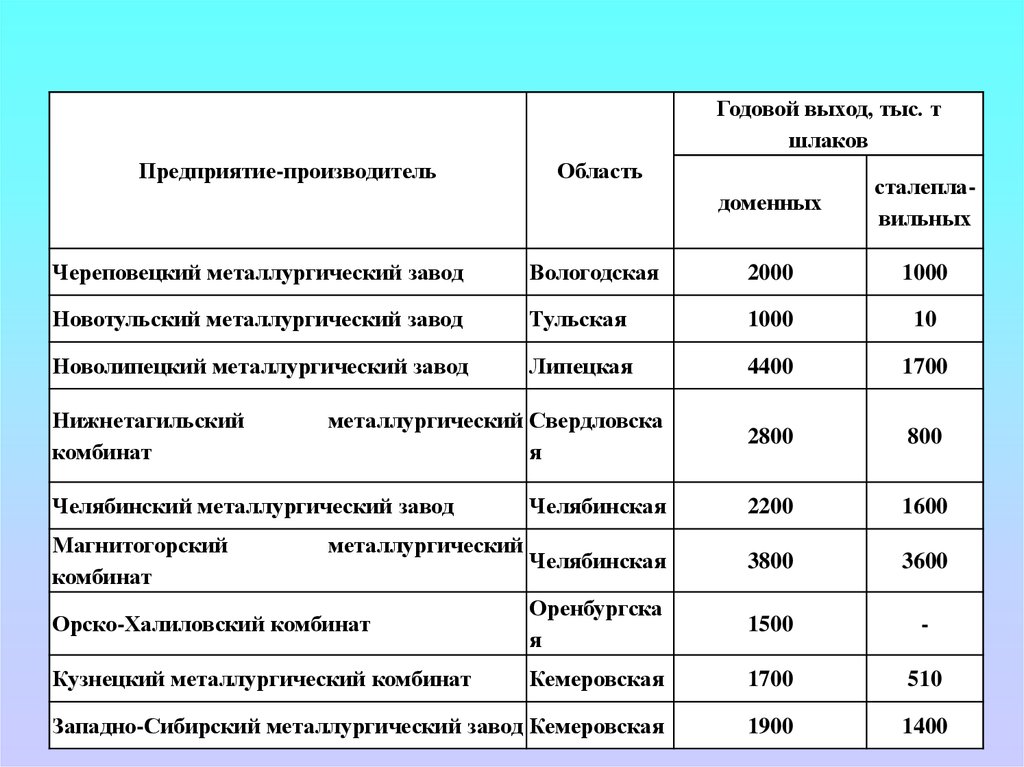

Годовой выход, тыс. тшлаков

Предприятие-производитель

Область

доменных

сталеплавильных

Череповецкий металлургический завод

Вологодская

2000

1000

Новотульский металлургический завод

Тульская

1000

10

Новолипецкий металлургический завод

Липецкая

4400

1700

2800

800

Нижнетагильский

комбинат

металлургический Свердловска

я

Челябинский металлургический завод

Челябинская

2200

1600

Магнитогорский

комбинат

Челябинская

3800

3600

Орско-Халиловский комбинат

Оренбургска

я

1500

-

Кузнецкий металлургический комбинат

Кемеровская

1700

510

Западно-Сибирский металлургический завод Кемеровская

1900

1400

металлургический

38.

ОбластьГодовой выход шламов,

тыс. т

Волховский

Ленинградская

150

Пикалевский

Ленинградская

150

Бокситогорский Ленинградская

150

КаменецУральский

Свердловская

1000

Богословский

Свердловская

1100

Ачинский

Красноярский

край

5500

Завод

39.

Наименование ирасположение завода

Количество

Годовой выход

фосфогипса в отвалах,

фосфогипса, тыс. т

тыс. т

Воскресенское ПО

минудобрений Московской

обл.

12500

76

Уваровский химзавод

Тамбовской обл.

3900

512

Волховский алюминиевый

завод Ленинградской обл.

8000

-

Череповецкое ПО «Аммофос»

Волгоградской обл.

4300

230

Балаковский химзавод

Саратовской обл.

1847

393

Красноуральский

медеплавильный завод

5529

-

Среднеуральский

медеплавильный завод

3814

589

40.

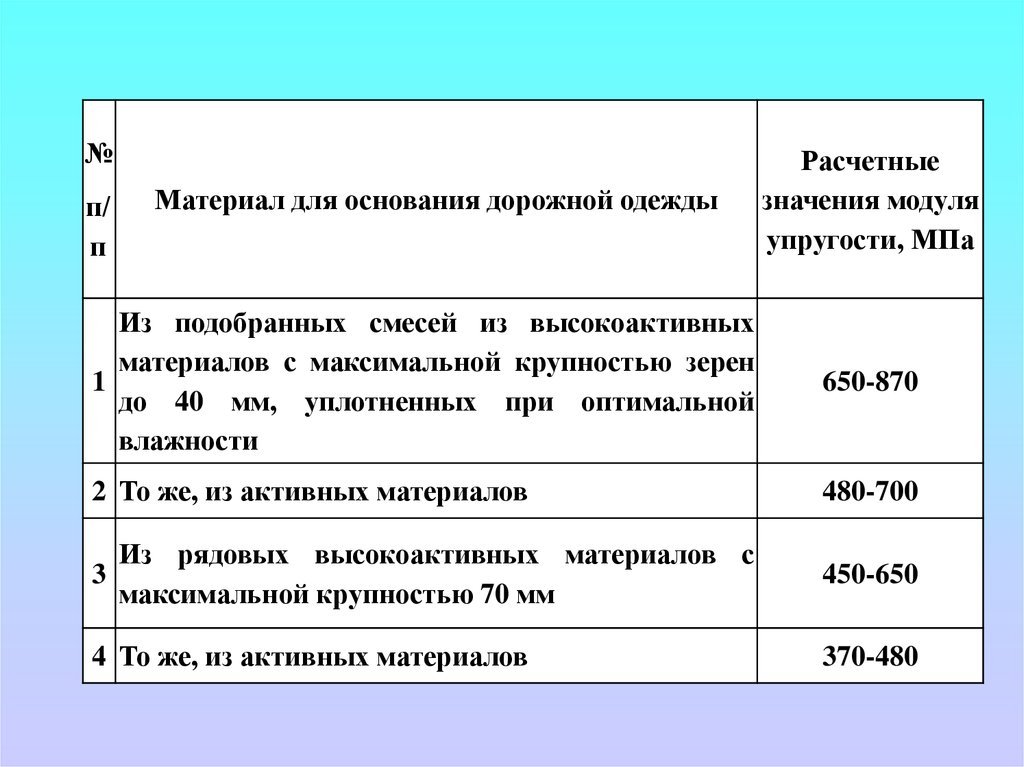

№п/

п

Материал для основания дорожной одежды

Расчетные

значения модуля

упругости, МПа

Из подобранных смесей из высокоактивных

материалов с максимальной крупностью зерен

1

до 40 мм, уплотненных при оптимальной

влажности

650-870

2 То же, из активных материалов

480-700

3

Из рядовых высокоактивных материалов с

максимальной крупностью 70 мм

4 То же, из активных материалов

450-650

370-480

41.

ПоказателиДС-50Б

ДС-50Б-1

Передвижная

200-240

ДС-50А

Тип установки

Средняя техническая производительность, т/ч

200-240

100-120

Установленная мощность, кВт, не более:

электродвигателей

122

140

117

электронагревателей

30

30

20

Напряжение питающей сети, вольт:

силовой

380/220 220

цепей управления

Тип установленных двигателей

Трехфазные, асинхронные

Вместимость бункеров агрегата, м3

2x16

3x16

3x10

Вместимость бункера агрегата

22

2x32,5

н/д

порошкообразных материалов, т

Вместимость бункера готовой смеси, м3

5

5

2,9

Вместимость цистерны для жидких вяжущих

14

14

88

материалов или воды, м3

Вместимость цистерны для жидких вяжущих,

—

30

—

м3

Габаритные размеры установки в рабочем

положении, м, не более (длина, ширина,

26,6x20,0x11,5 26,6x27,0x11,5 22,7x14,5x7,45

высота)

Изготовитель

ОАО «Кремдормаш» (Украина)

42.

43.

Производитель,страна

Kalottikone Oy,

Финляндия

Machinari Oy,

Финляндия

ASE, Франция

DMME, Дания

Индекс

машины,

тип

MX-30

передвижная

МХ-45

передвижная

АМО ВС 60

передвижная

АМО

ВС 120

передвижная

АМО

ВС 240

передвижная

ВС-200

передвижная

Euro 120

передвижная

Euro 200

передвижная

Euro 300

передвижная

Euro 400

передвижная

MCL 35

мобильная

MCL 40

мобильная

MCL 45

мобильная

Fibo Intercon M2200

Производительность,

т/час

Установленная мощность, кВт

Количество

бункеров,

шт.

Система

взвешивания,

тип

Масса,

т

300

140

2

Тензометр

22

350

170

2

Тензометр

25

60

71,5

4

Тензометр

н/д

120

80

4

Тензометр

н/д

240

120

4

Тензометр

н/д

200

130

3

Тензометр

15

80-150

100

3

Тензометр

н/д

100-120

125

3

Тензометр

н/д

150-300

150

4

Тензометр

н/д

180-400

170

4

Тензометр

н/д

80

60

2

Тензометр

14

100

72

2

Тензометр

15

150

91

2

Тензометр

16

10-70

70

2 (4)

н/д

10,5

44.

45.

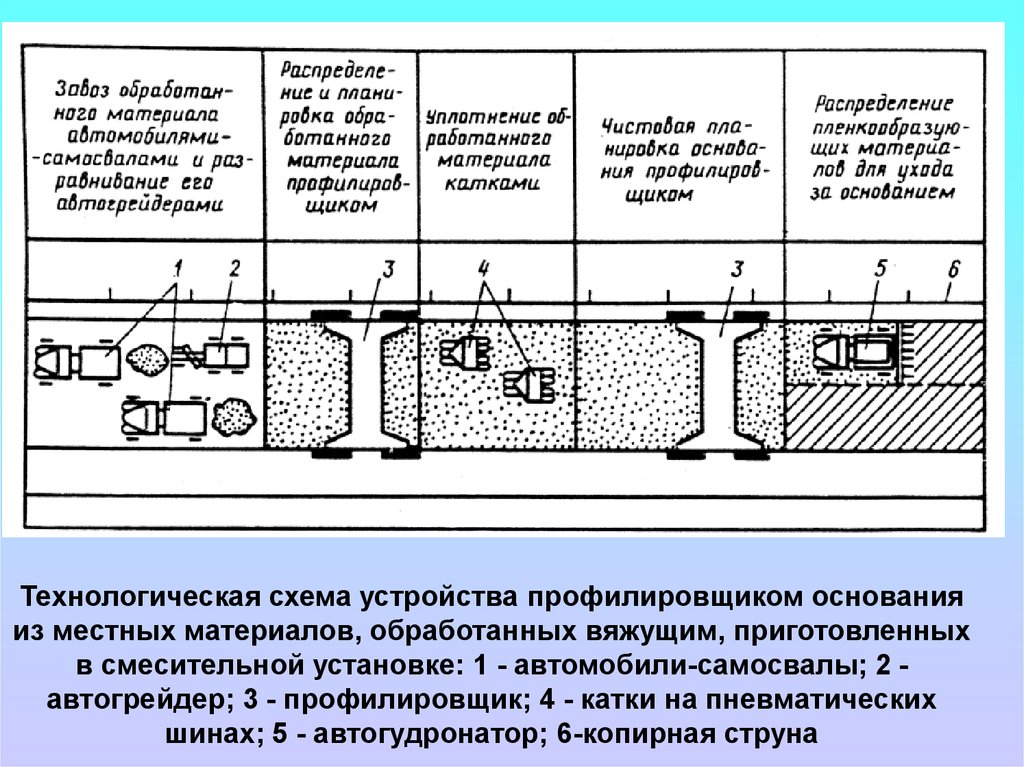

Технологическая схема устройства профилировщиком основанияиз местных материалов, обработанных вяжущим, приготовленных

в смесительной установке: 1 - автомобили-самосвалы; 2 автогрейдер; 3 - профилировщик; 4 - катки на пневматических

шинах; 5 - автогудронатор; 6-копирная струна

46.

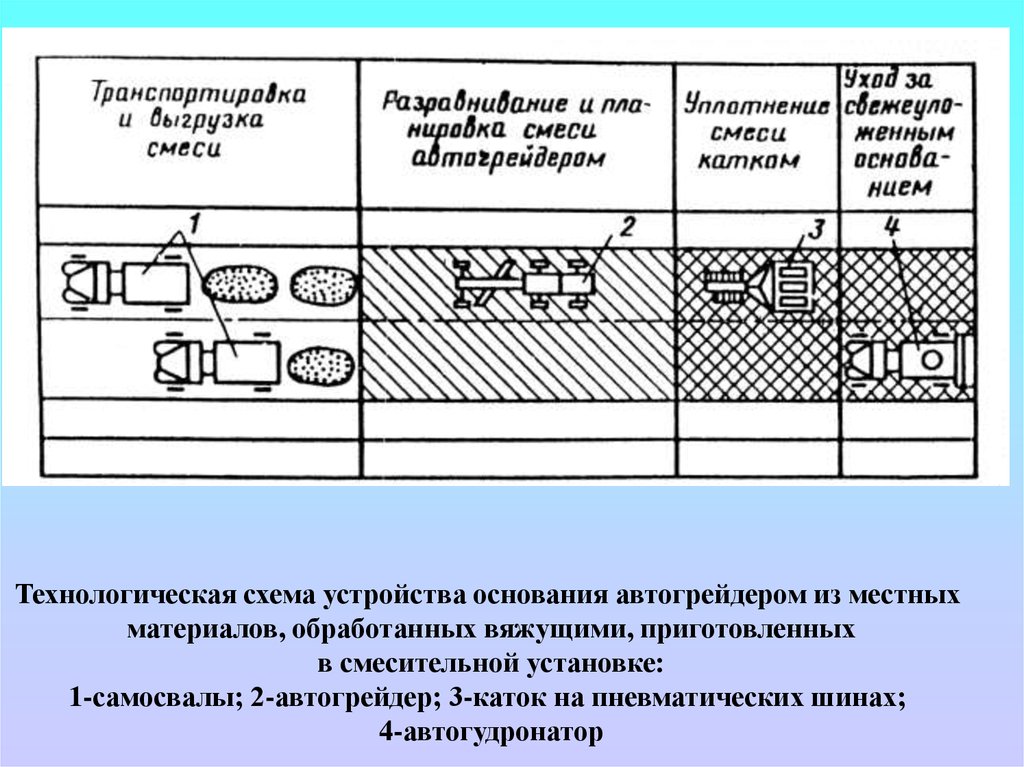

Технологическая схема устройства основания автогрейдером из местныхматериалов, обработанных вяжущими, приготовленных

в смесительной установке:

1-самосвалы; 2-автогрейдер; 3-каток на пневматических шинах;

4-автогудронатор

47.

профилирование и уплотнение слоя (основания), накоторый производится укладка смеси

предварительное уплотнение смеси

подвоз приготовленной в установке смеси

окончательное уплотнение смеси

предварительное распределение смеси

уход за уложенным слоем

профилирование смеси

устройство поверхностной обработки

Технология устройства слоев из обработанных материалов

48.

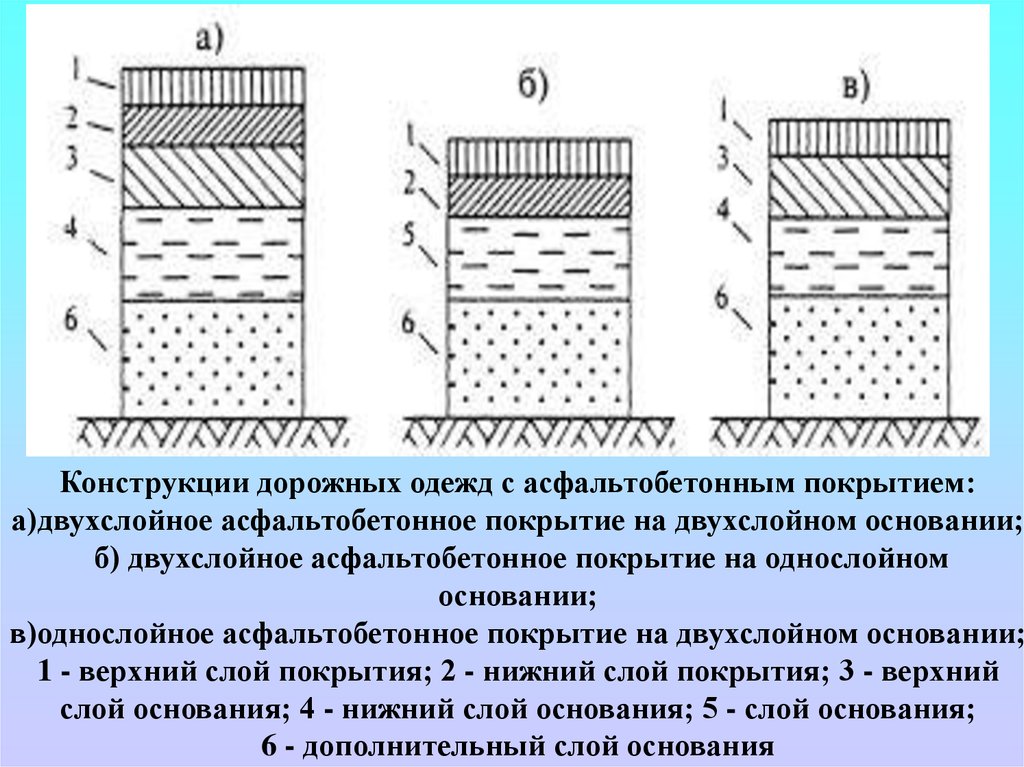

Конструкции дорожных одежд с асфальтобетонным покрытием:а)двухслойное асфальтобетонное покрытие на двухслойном основании;

б) двухслойное асфальтобетонное покрытие на однослойном

основании;

в)однослойное асфальтобетонное покрытие на двухслойном основании;

1 - верхний слой покрытия; 2 - нижний слой покрытия; 3 - верхний

слой основания; 4 - нижний слой основания; 5 - слой основания;

6 - дополнительный слой основания

49.

Конструкции дорожных одежд с асфальтобетонным покрытием :1 — верхний слой покрытия из мелкозернистого плотного асфальтобетона;

2 — нижний слой покрытия (из асфальтобетона);

3 — верхний слой основания (из пористого или высокопористого

асфальтобетона); 4 — нижний слой основания из щебня или гравия;

5 — дополнительный (дренирующий) слой основания из песка;

6 — слой износа из литых эмульсионно-минеральных смесей

или поверхностная обработка; 7 — основание из бетона,

тощего бетона или из грунта, укрепленного цементом.

50.

а)б)

в)

г)

д)

е)

устройствo поперечного стыка:

а — укладчик вырабатывает смесь

полностью. После двух проходов катка

проверяют

ровность

слоя

под

трехметровой рейкой;

б — удаление неровной части в горячем

слое,

укладка

парафинированной

бумаги или присыпка песком зоны

контакта пандуса с нижележащим

слоем;

в — возвращение смеси обратно и

укатка слоя покрытия до требуемой

плотности;

г — то же, что и в, но с установкой

упорного бруса;

д — подготовка к укладке второй

полосы, удаление временного пандуса

и подгрунтовка поперечного шва;

е — укладка новой полосы так же, как и

в продольном шве, и уплотнение

поперечного шва укаткой вначале

вдоль шва, а затем вдоль полосы

51.

а)б)

в)

г)

д)

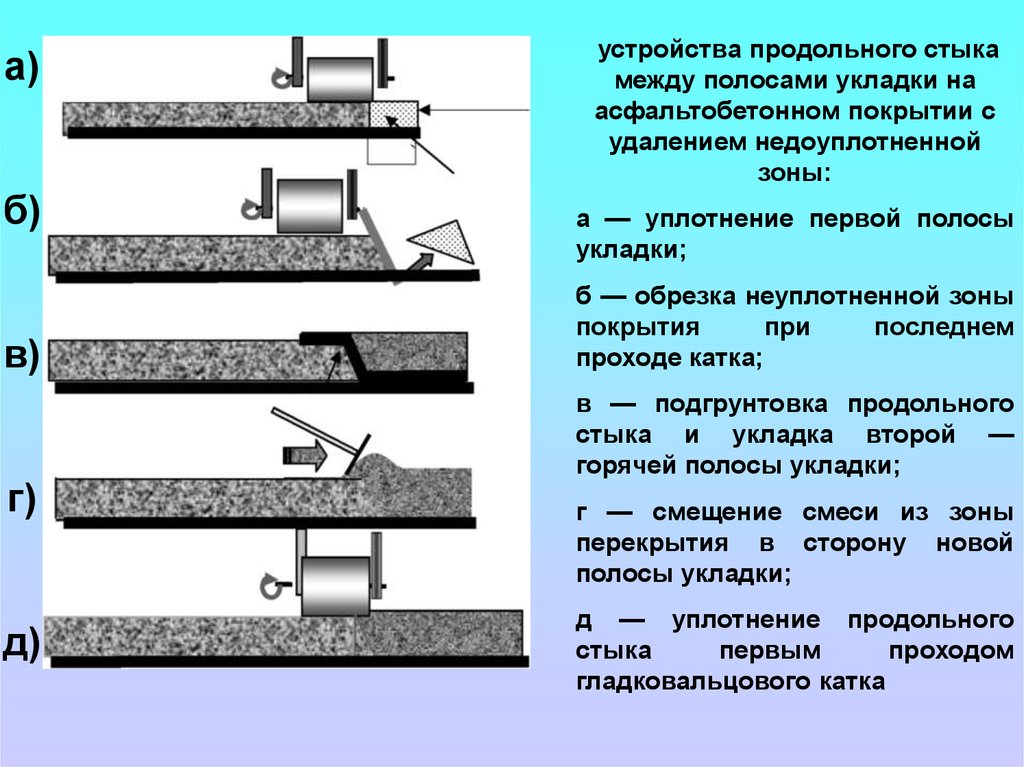

устройства продольного стыка

между полосами укладки на

асфальтобетонном покрытии с

удалением недоуплотненной

зоны:

а — уплотнение первой полосы

укладки;

б — обрезка неуплотненной зоны

покрытия

при

последнем

проходе катка;

в — подгрунтовка продольного

стыка и укладка второй —

горячей полосы укладки;

г — смещение смеси из зоны

перекрытия в сторону новой

полосы укладки;

д — уплотнение продольного

стыка

первым

проходом

гладковальцового катка

52.

Схемы укладки слоев дорожныходежд из асфальтобетонных смесей:

а - схема работы с одним

асфальтоукладчиком при работе

катков «вразбежку»;

б - схема работы с двумя

асфальтоукладчиками при работе

катков «звеньями»;

в - схема работы с тремя

асфальтоукладчиками при работе

катков «звеньями».

А - асфальтоукладчик;

К - комбинированный каток;

В - вибрационный каток;

П - пневмошинный каток;

С - статический каток;

1, 2, 3, 4 - последовательные проходы

катков и звеньев катков

53.

Для обеспечения плотного «горячего» продольногосоединения сопряженных полос ограничивают длину

первой укладываемой полосы в зависимости от

температуры воздуха во время укладки

10Свыше

Температура воздуха, °С 5-10

15-25

15

25

Длина укладываемой

25- 50- 75100-200

полосы, м

50 75 100

54.

Схема одновременной укладки двухслойногоасфальтобетонного покрытия:

А - асфальтоукладчик; К - комбинированный

каток; В - вибрационный каток

55.

Температура асфальтобетонной смеси, доставленной к местуукладки, регламентируется нормативными документами и

должна иметь значения

Температура смеси на месте укладки, °С

на битумах марок

БНД и БН

Смеси

СГ,

МГ,

МГО

130/2 90/13

130/2

200/300

60/90 40/60

00

0

00

Горячая смесь

Горячая смесь с использованием

ПАВ и активированных минеральных порошков

Горячая смесь для

высокоплотных асфальтобетонов

на полимерно-битумных вяжущих

120-130

130- 140- 145- 150- 110140 150 155 160 120

100-110

110- 120- 125- 130120 130 135 140

140-150

150- 160- 165- 170- 130160 170 175 180 140

90100

56.

нанесение битумной эмульсии:1 — слой под укладку смеси; 2 — линейка для

распределения вяжущего;

3 — распыление битумной эмульсии; 4 —

сплошная пленка вяжущего

57.

58.

Схема технологического процесса работыасфальтоукладчика:

1 — моторный каток;

2 — выглаживающая плита; 3 — регулировочный

винт; 4 — трамбующий брус; 5 — рама; 6 — шнек для

распределения смеси; 7 — ходовая часть; 8 — силовая

установка; 9 — бункер с питателем; 10 — автосамосвал

59.

Поперечные разрезы типовых дорожных одежд сцементобетонным покрытием, устраиваемых комплектами

машин:

а - со скользящими формами; б - с применением рельс-форм;

1 - покрытие; 2 - выравнивающий слой; 3 - основание;

4 - дополнительный слой основания; 5 - земляное полотно;

6 - укреплённая полоса

60.

61.

нарезчикдеформационных швов

установка для

разогрева мастик и

герметизации швов

62.

Рельс-формы:а - применяемые в России;

б - применяемые за рубежом

63.

64.

Строительство цементобетонногопокрытия

бетоноукладчиком со скользящими формами

65.

Схематичный план участка установки копирных струн:1 — натяжной барабан и лебедка; 2 — копирная струна;

3 — нивелирный колышек; 4 — поперечная штанга;

5 — металлическая стойка; 6 — струбцина; 7 — устраиваемое

основание (покрытие); 8 — прорезь для струны

66.

Сборно-монолитное цементобетонное покрытие:а — поперечный разрез; б — продольный разрез;

1 — основание; 2 — нижний (монолитный) слой покрытия;

3 — верхний (сборный) слой покрытия

67.

Устройство непрерывно армированногоцементобетонного покрытия

68.

Технологическая схема строительствасборно-монолитного покрытия

69.

Институт транспортных сооруженийКазанский государственный архитектурно-строительный

университет

СПАСИБО ЗА ВНИМАНИЕ!

Construction

Construction