Similar presentations:

Обработка твердых материалов : измельчение, компактирование, грануляция, прессование, плавление

1.

Обработка твердых материалов : измельчение, компактирование,грануляция, прессование, плавление

Любые ЛФ

твердые ЛФ:

могут содержать

содержат твердые ЛВ и ВВ,

твердые вещества

затвердевают в процессе производства

Сборы - представляют собой смеси изрезанных или истолченных в крупный

порошок частей лекарственных растений. Иногда в эти смеси вводят эфирные

масла и некоторые кристаллические вещества.

Порошки - твердые ЛФ для внутреннего и наружного применения, получаемые в

результате измельчения и смешения сыпучих лекарственных веществ (одного

или нескольких).

Таблетки - твердая дозированная ЛФ, получаемая прессованием лекарственных

веществ, смеси лекарственных и вспомогательных веществ или формованием

специальных масс и предназначенная для внутреннего, наружного,

сублингвального или парентерального применения.

Драже - твердая дозированная ЛФ для внутреннего применения, получаемая

путем многократного наслаивания (дражирования) лекарственных и

вспомогательных веществ на сахарные гранулы (крупку). Драже имеют

шаровидную форму, масса 0,1 - 0,5г. В виде драже выпускают трудно

таблетируемые лекарственные вещества. Драже позволяет скрыть

неприятный вкус лекарственного вещества, уменьшить их раздражающее

действие, предохранить от воздействия внешних факторов.

Гранулы - это ЛФ в виде крупинок круглой или цилиндрической формы,

содержащая смесь лекарственных и вспомогательных веществ (сахар,

лактозу, крахмал, глюкозу, тальк и др.). Их легко проглотить, это дает

возможность применять их в педиатрической практике.

2.

Измельчение – повышение дисперсности•ускорение наступления эффекта

•равномерность смешивания

•повышение точности дозирования

Технология порошков :

измельчение

просеивание

смешивание

дозирование,

Упаковка ЛФ

Измельчающие

машины и аппараты

Технология таблеток

А) Гранулирование (влажное, сухое)

Прессование

Б) Прямое прессование

Упаковка ЛФ

Технология сборов:

Сырье в цельном виде - мелкие цветки и

цветочные корзинки, некоторые семена и

ягоды

в измельченном виде:

Резанные, раздробленные - все корни,

коры, травы, крупные листья и некоторые

цветы (липовый цвет),

Истолченные или крупноизмельченные плоды, семена, хрупкие листья

(толокнянка).

Технология ТЖК

Получение капсул

Наполнение капсул

порошком, гранулятом,

смесью, пеллетами

Упаковка ЛФ

Технология драже (наслаивание,

наращивание, дражирование, обдукция)

на ядро – гранулу, кристалл – оболочка из

жидких (растворенных,

суспендированных, эмульгированных),

затвердевающих или твердых

компонентов

3.

Измельчение – процесс уменьшения размера частиц материала путем

механического воздействия.

Цель измельчения:

• 1. Увеличение биологической доступности и терапевтического эффекта

ЛВ, за счет увеличения площади контакта поверхности материалов

(гетерогенные системы – мази, таблетки)

• 2. Изменение физико-химических свойств материалов, которые важны в

производстве ЛФ из сыпучих материалов:

–

–

–

3. Ускорение массообменных процессов при экстрагировании ЛВ из ЛРС,

растворении ЛВ и сушки.

–

сыпучесть

насыпной вес

объемная плотность

Измельчение имеет и отрицательные стороны:

1. С увеличение свободной поверхностной энергии увеличивается способность

веществ адсорбировать влагу и газы из окружающей среды ЛФ менее

стабильна (гидролиз и окисление)

2. Увеличивается интенсивность адсорбционных процессов притягиваются

пыль и м.о. из окружающей среды

3. При интенсивном измельчении возникает трение частиц друг о друга, и о

корпус измельчающего устройства образуются заряды на поверхности

частиц, если разноименные материал пылит, если одноименные – прилипают к

оборудованию.

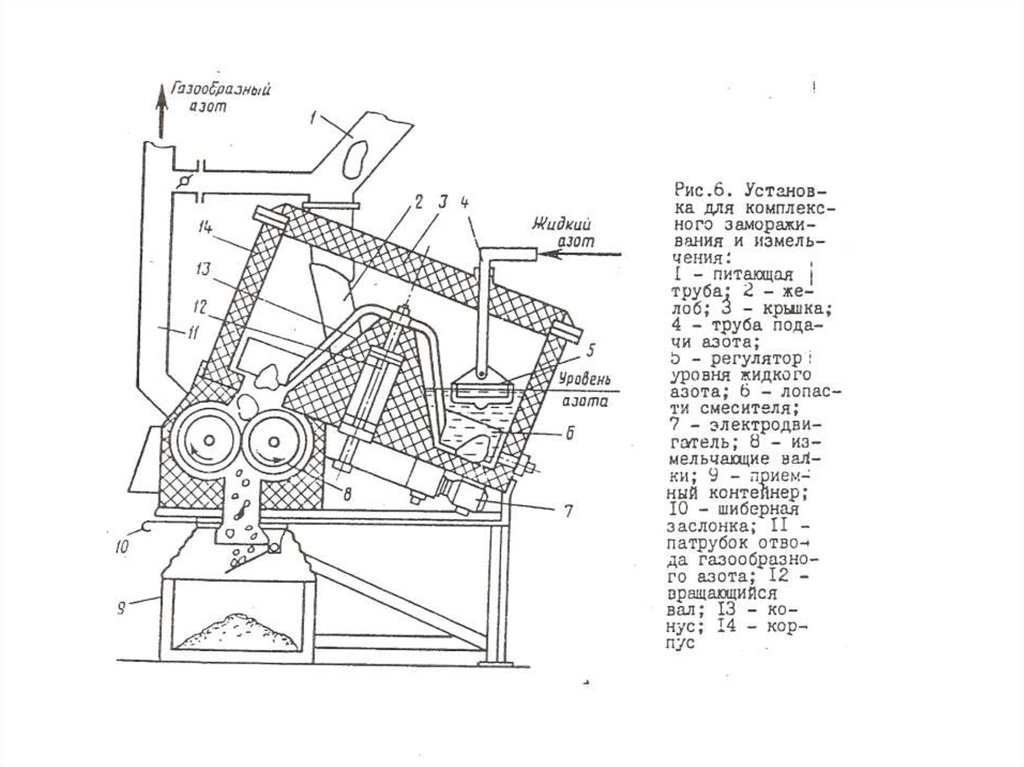

4. При измельчении в связи с затратой большого количества энергии, часть ее

выделяется в виде температуры нагревается материал и оборудование. В

связи, с чем может произойти разложение материала или самовозгорание

необходимо знать свойства материала и проводить выбор оборудования с

охлаждающей рубашкой.

4.

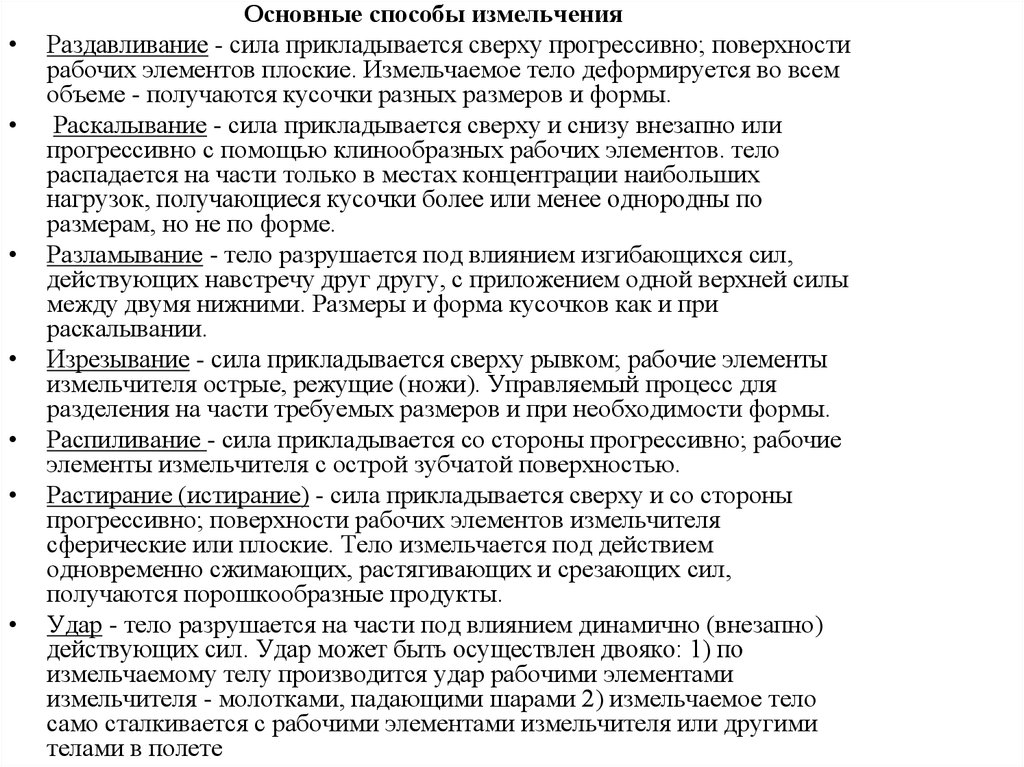

Основные способы измельчения

Раздавливание - сила прикладывается сверху прогрессивно; поверхности

рабочих элементов плоские. Измельчаемое тело деформируется во всем

объеме - получаются кусочки разных размеров и формы.

Раскалывание - сила прикладывается сверху и снизу внезапно или

прогрессивно с помощью клинообразных рабочих элементов. тело

распадается на части только в местах концентрации наибольших

нагрузок, получающиеся кусочки более или менее однородны по

размерам, но не по форме.

Разламывание - тело разрушается под влиянием изгибающихся сил,

действующих навстречу друг другу, с приложением одной верхней силы

между двумя нижними. Размеры и форма кусочков как и при

раскалывании.

Изрезывание - сила прикладывается сверху рывком; рабочие элементы

измельчителя острые, режущие (ножи). Управляемый процесс для

разделения на части требуемых размеров и при необходимости формы.

Распиливание - сила прикладывается со стороны прогрессивно; рабочие

элементы измельчителя с острой зубчатой поверхностью.

Растирание (истирание) - сила прикладывается сверху и со стороны

прогрессивно; поверхности рабочих элементов измельчителя

сферические или плоские. Тело измельчается под действием

одновременно сжимающих, растягивающих и срезающих сил,

получаются порошкообразные продукты.

Удар - тело разрушается на части под влиянием динамично (внезапно)

действующих сил. Удар может быть осуществлен двояко: 1) по

измельчаемому телу производится удар рабочими элементами

измельчителя - молотками, падающими шарами 2) измельчаемое тело

само сталкивается с рабочими элементами измельчителя или другими

телами в полете

5.

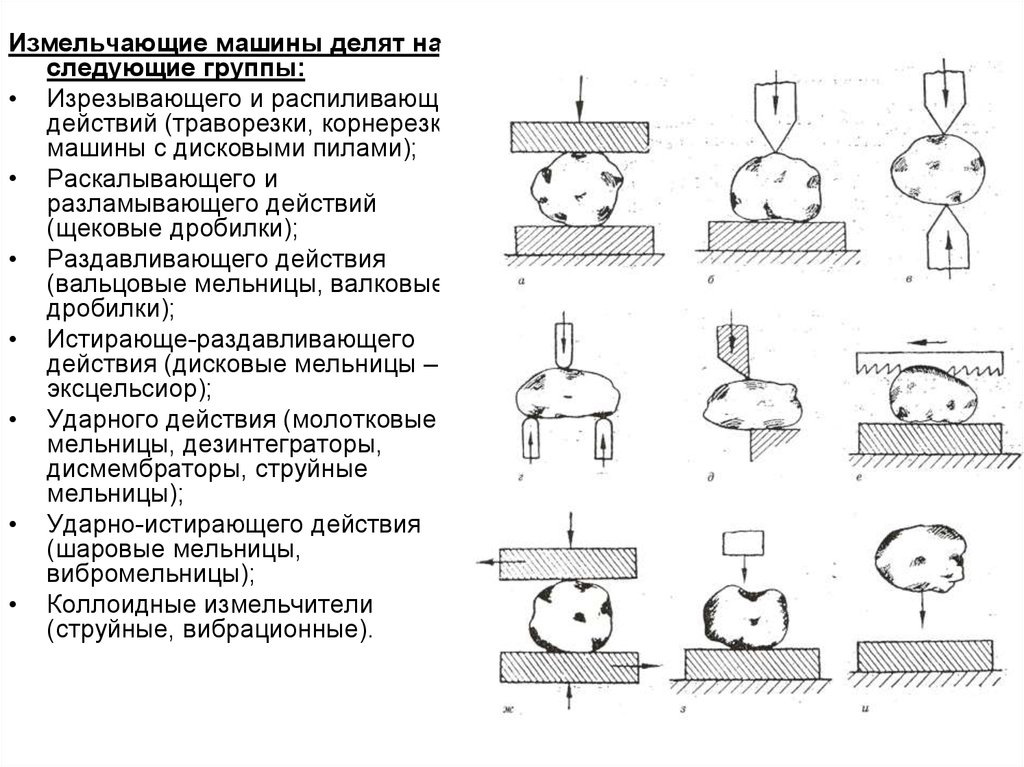

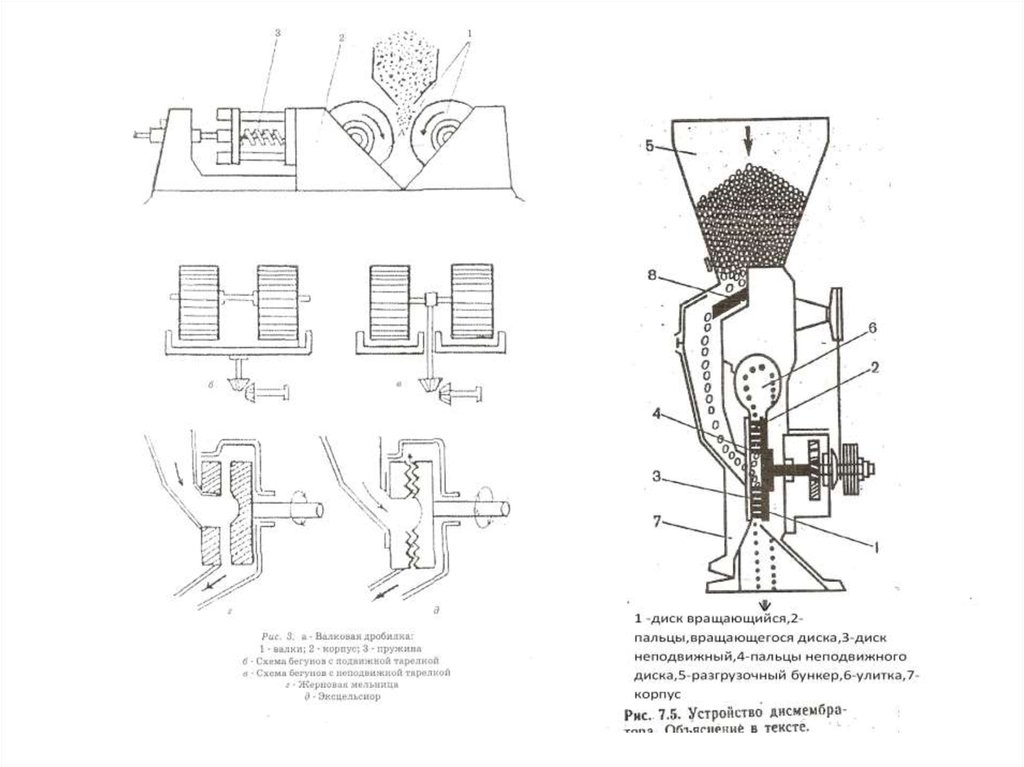

Измельчающие машины делят наследующие группы:

• Изрезывающего и распиливающего

действий (траворезки, корнерезки,

машины с дисковыми пилами);

• Раскалывающего и

разламывающего действий

(щековые дробилки);

• Раздавливающего действия

(вальцовые мельницы, валковые

дробилки);

• Истирающе-раздавливающего

действия (дисковые мельницы –

эксцельсиор);

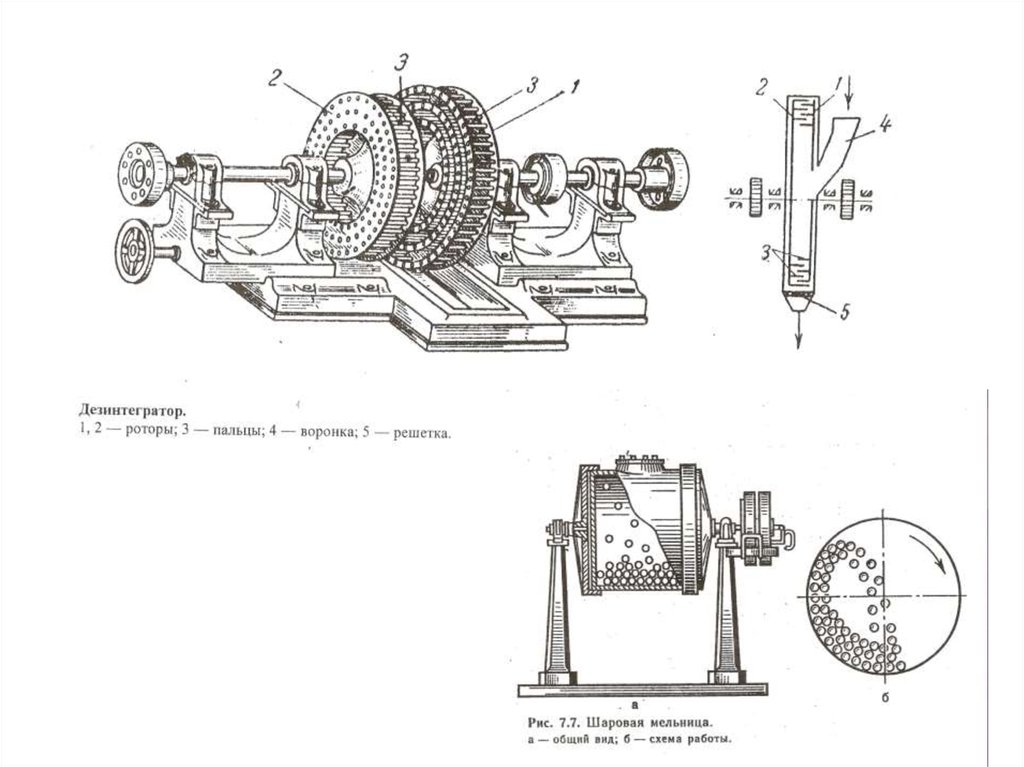

• Ударного действия (молотковые

мельницы, дезинтеграторы,

дисмембраторы, струйные

мельницы);

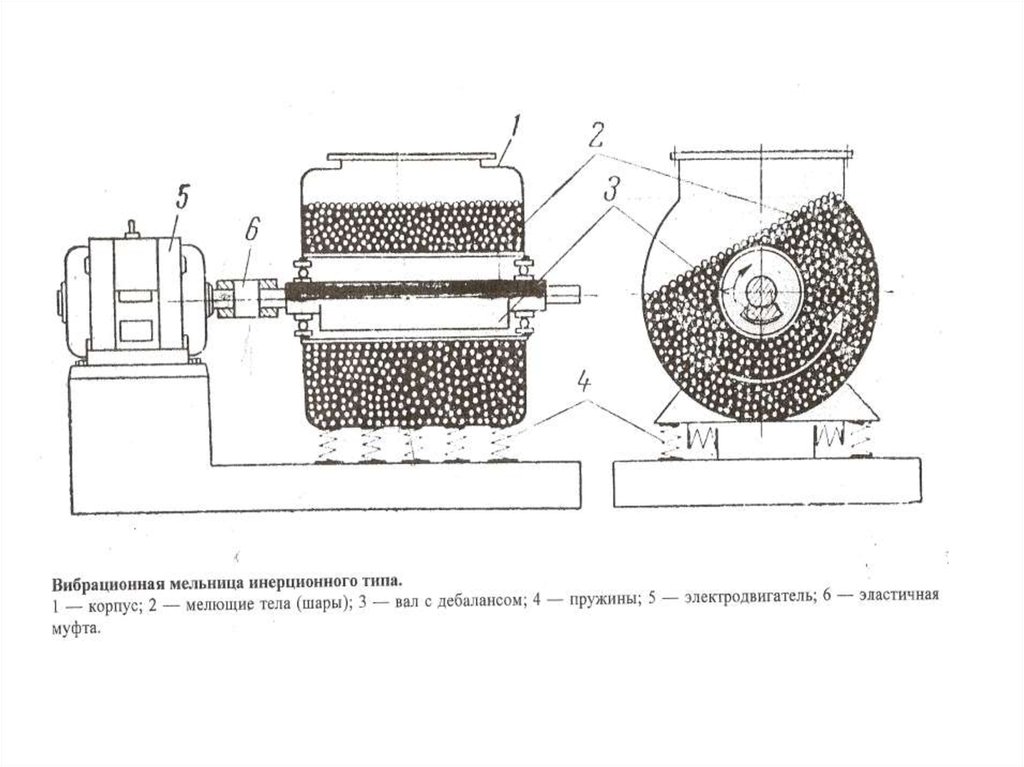

• Ударно-истирающего действия

(шаровые мельницы,

вибромельницы);

• Коллоидные измельчители

(струйные, вибрационные).

6.

Классификация измельчающих машин :• 1. По способу измельчения (изрезывающие, истирающие,

раздавливающие, ударные)

• 2. По степени измельчения материала (крупного, мелкого, среднемелкого

измельчения)

• 3. По характеру рабочего инструмента (дисковые, шаровые, роторные)

• Измельчение характеризуется степенью измельчения (i) – отношением

средних размеров кусков материала до и после измельчения

i= dн – начальный размер частиц

dk – конечный размер частиц

• В зависимости от начальных и конечных размеров частиц различают

следующие виды измельчения:

• Вид измельчения Крупное Среднее Мелкое Тонкое Коллоидное

• Размер частиц, мкм 1000 - 250 250- 50 50 – 10 10 - 0,1

до 0,001

7.

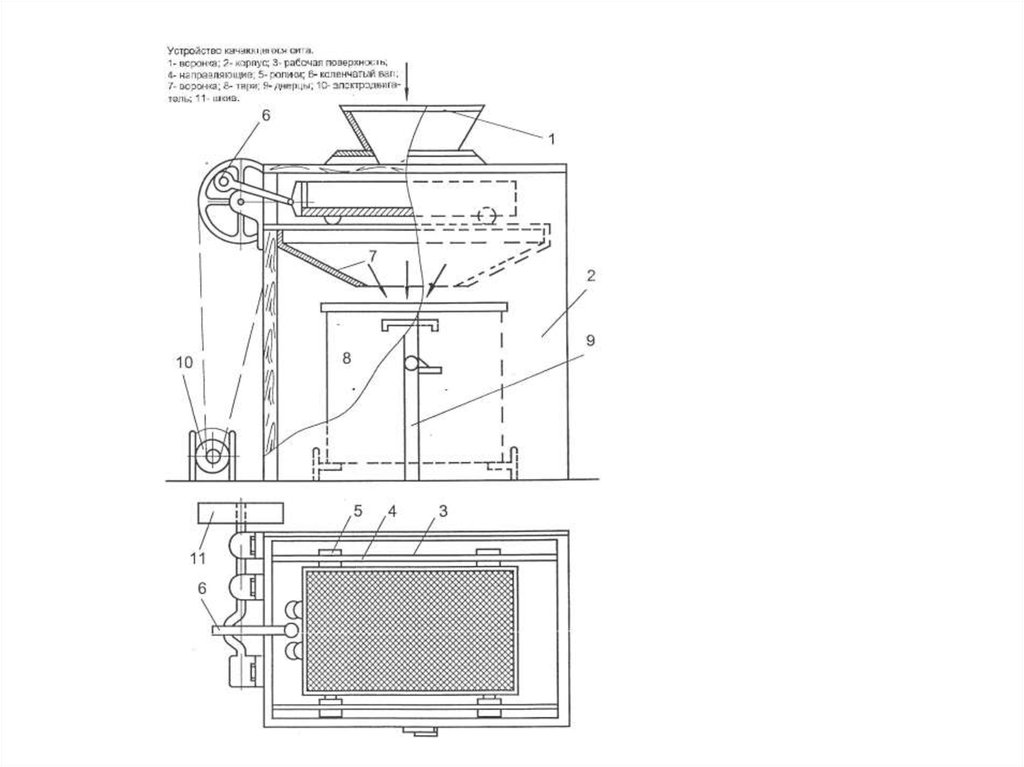

Просеивание

В результате просеивания исходный материал подразделяется на две

фракции: просев (нижний продукт, прошедший через сетку) и отсев

(верхний продукт, задержанный на сетке).

Работа сита оценивается двумя показателями: эффективностью

просеивания или коэффициентом полезного действия (КПД)

сита и производительностью сита.

КПД сита — это выраженное в процентах отношение массы просева к

массе частиц того же класса в исходном материале:

gi

КПД = ---------- х 100%;

КПД < 100%

g1 + g2

где g1 - масса просева,

g2 - масса отсева, содержащего частицы, размер которых меньше

или равен размеру сита.

Производительностью сита называется количество просева,

полученного с 1 м2 его поверхности в единицу времени (кг/ч, т/ч).

8.

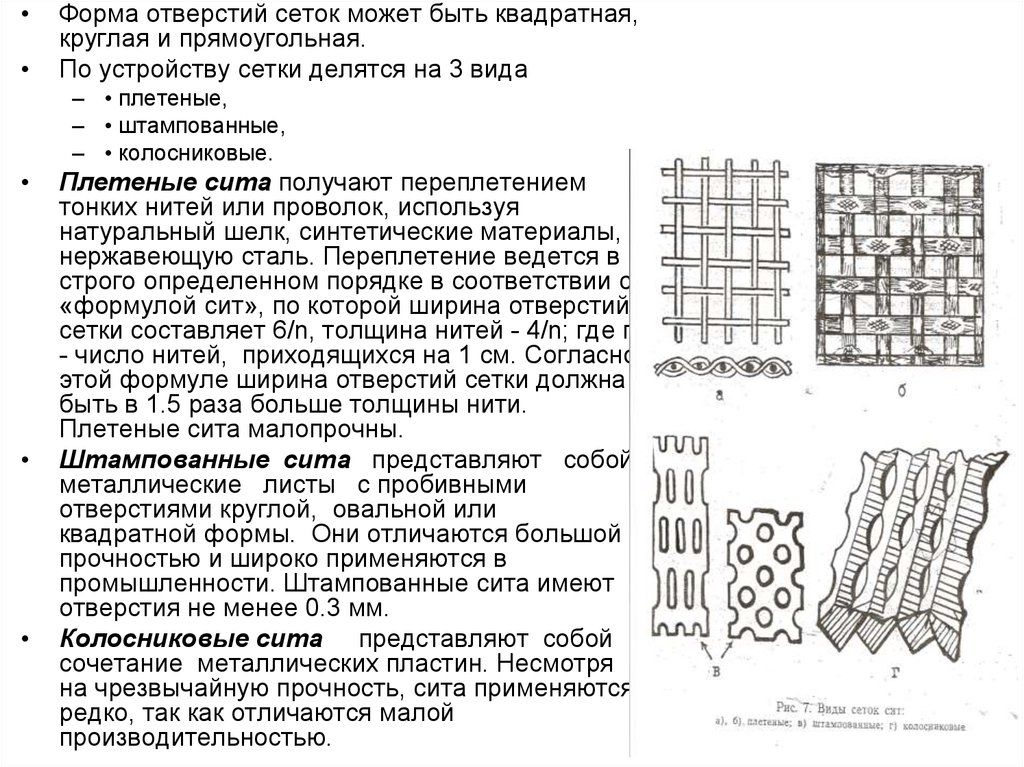

Форма отверстий сеток может быть квадратная,

круглая и прямоугольная.

По устройству сетки делятся на 3 вида

– • плетеные,

– • штампованные,

– • колосниковые.

Плетеные сита получают переплетением

тонких нитей или проволок, используя

натуральный шелк, синтетические материалы,

нержавеющую сталь. Переплетение ведется в

строго определенном порядке в соответствии с

«формулой сит», по которой ширина отверстий

сетки составляет 6/n, толщина нитей - 4/n; где п

- число нитей, приходящихся на 1 см. Согласно

этой формуле ширина отверстий сетки должна

быть в 1.5 раза больше толщины нити.

Плетеные сита малопрочны.

Штампованные сита представляют собой

металлические листы с пробивными

отверстиями круглой, овальной или

квадратной формы. Они отличаются большой

прочностью и широко применяются в

промышленности. Штампованные сита имеют

отверстия не менее 0.3 мм.

Колосниковые сита представляют собой

сочетание металлических пластин. Несмотря

на чрезвычайную прочность, сита применяются

редко, так как отличаются малой

производительностью.

9.

Предварительное измельчение применяется для сырьевых материалов,поступающих на фармацевтическое производство в крупных или длинных кусках.

Смысл предварительного измельчения заключается в получении материала в таком

виде, в котором он при необходимости был бы удобен для дальнейшего

измельчения. В предварительном измельчении нуждаются корни и кора,

заготовляемые в виде длинных кусков, а также некоторые длинностебельные

травы

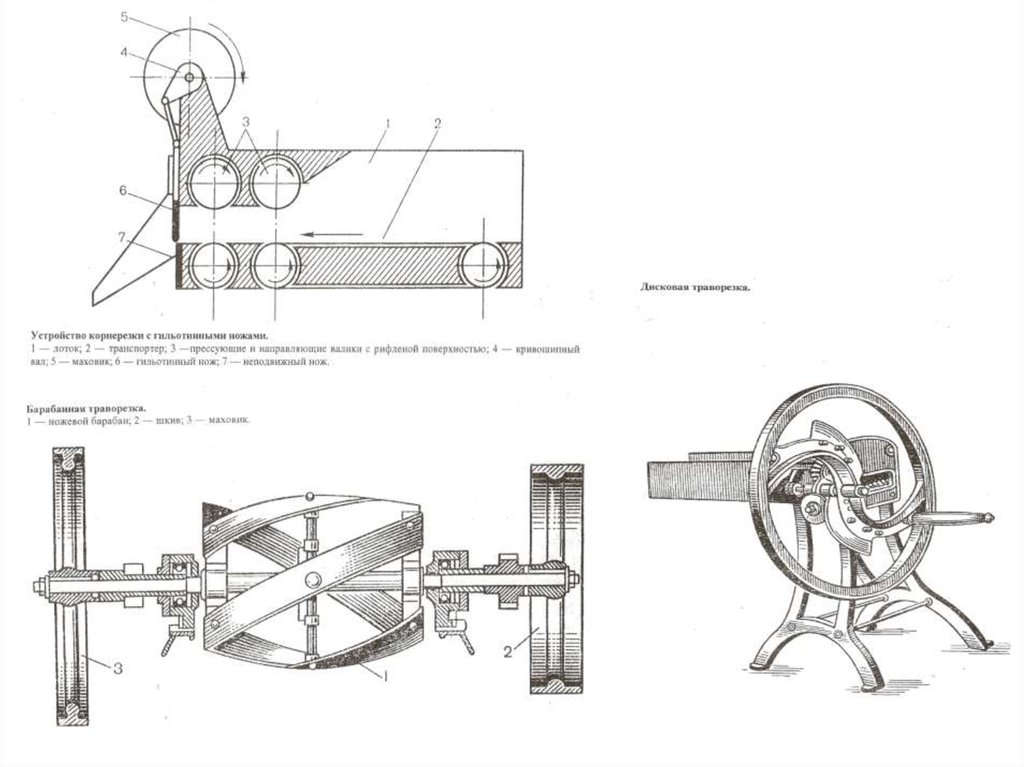

• Измельчители изрезывающего и распиливающего действия.

- Траворезки-соломорезки

дробилка предназначена для

- Корнерезки

измельчения до необходимой

- Машины с дисковыми пилами

степени твердых кусков

Окончательное измельчение (порошкование)

природного происхождения.

• Измельчители раздавливающего действия.

двухслойный сосуд

- Гладковалковые дробилки (вальцовые мельницы).

смонтирован на раме с

• Измельчители истирающе-раздавливающего действия. электроприводом, в нижней

- Дисковые мельницы.

части сосуда проходит вал

• Измельчители ударного действия.

приводящий в движение

- Молотковые мельницы

систему ножей которые

- Дезинтеграторы и дисмембраторы

позволяют измельчать

• Измельчители ударно-истирающего действия.

исходный продукт до

- Шаровые мельницы

мелкодисперского состояния. В

- Вибромельницы

определённый момент в

данную смесь вносится

клеевая смесь и

перемешивается до

10.

11.

12.

13.

ИЗМЕЛЬЧИТЕЛИ

высокоэффективный измельчитель для

измельчения хрупких материалов.

Принцип работы:

После загрузки сырья в загрузочный бункер материал

попадает в рабочий бункер, контролируемый

штепсельной пластиной. Под воздействием

высокоскоростной ротационной центрифуги

движущегося и фиксированного диска в сырье

проходит 4 стадии измельчения, под совокупным

воздействием сталкивающихся частиц, поперечной

силы и режущих ножей, сырье измельчается до

порошкообразного состояния и просеивается через

сита. Качество измельчения регулируется

посредством использования различных видов сита

• Основные технические показатели:

- Производительность (кг/час)100-200

- Степень измельчения (мкм) 80-120

- Диаметр загружаемого сырья (мм)<12

- Диаметр подвижных дисков (мм)<300

- Скорость вращения (об/мин)3800

Принцип работы: После загрузки в бункер сырье

попадает между фиксированными и подвижными

зубчатыми дисками, которые вращаются с высокой

скоростью. Сырье превращается в порошок посредством

пульсирующего бурления, резки, растирания. А также

посредством сталкивания гранул различного размера.

14.

15.

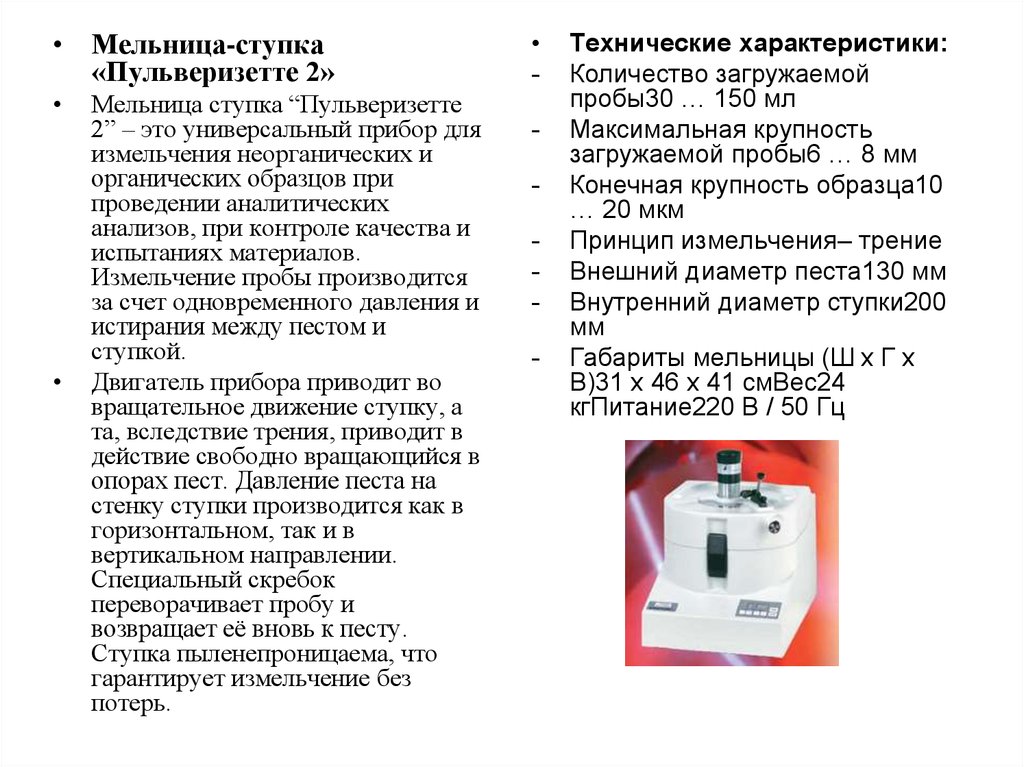

• Мельница-ступка«Пульверизетте 2»

Мельница ступка “Пульверизетте

2” – это универсальный прибор для

измельчения неорганических и

органических образцов при

проведении аналитических

анализов, при контроле качества и

испытаниях материалов.

Измельчение пробы производится

за счет одновременного давления и

истирания между пестом и

ступкой.

Двигатель прибора приводит во

вращательное движение ступку, а

та, вследствие трения, приводит в

действие свободно вращающийся в

опорах пест. Давление песта на

стенку ступки производится как в

горизонтальном, так и в

вертикальном направлении.

Специальный скребок

переворачивает пробу и

возвращает её вновь к песту.

Ступка пыленепроницаема, что

гарантирует измельчение без

потерь.

-

-

Технические характеристики:

Количество загружаемой

пробы30 … 150 мл

Максимальная крупность

загружаемой пробы6 … 8 мм

Конечная крупность образца10

… 20 мкм

Принцип измельчения– трение

Внешний диаметр песта130 мм

Внутренний диаметр ступки200

мм

Габариты мельницы (Ш х Г х

В)31 х 46 х 41 смВес24

кгПитание220 В / 50 Гц

16.

17.

18.

19.

20.

21.

22.

• Микронайзер фирмыTECNOLOGIA MECCANICA

Основные характеристики измельчителя:

Камера для измельчения High-tech.

Верхний и нижний диски камеры с центральным кольцом,

несущем инжекторы, выполнены в соответствии с

требованиями фармацевтической промышленности.

Газ, участвующий в процессе, давление 0,7-1,2 МПа.

Шнековый дозатор.

Опорный стол с распределителем, клапанами,

регулирующими процесс, и КИП.

Вихревой фильтр в соответствии с требованиями

фармацевтической промышленности.

внутренние рабочие поверхности имеют зеркальную

полировку с шероховатостью 0,1 микрон.

Teхнология измельчения с использованием струи газа

газ под давлением разбивает пылевых частиц до конечных требуемых

размеров.

Пылеобразное вещество помещается в плоскую цилиндрическую рабочую

камеры, (нагнетается по специальной системе трубок Вентури)

по направлению касательного вектора с помощью сжатого воздуха или азота.

Кроме того, частицы подвергаются воздействию специальных инжекторовраспылителей, расположенных по внутреннему периметру рабочей

камеры. Столкновения между частицами приводят к образованию частиц

меньшего размера, а центробежная сила внутри измельчителя осуществляет

классификацию этих частиц по размерам соответствии с требуемой

гранулометрией.

23.

24.

25.

26.

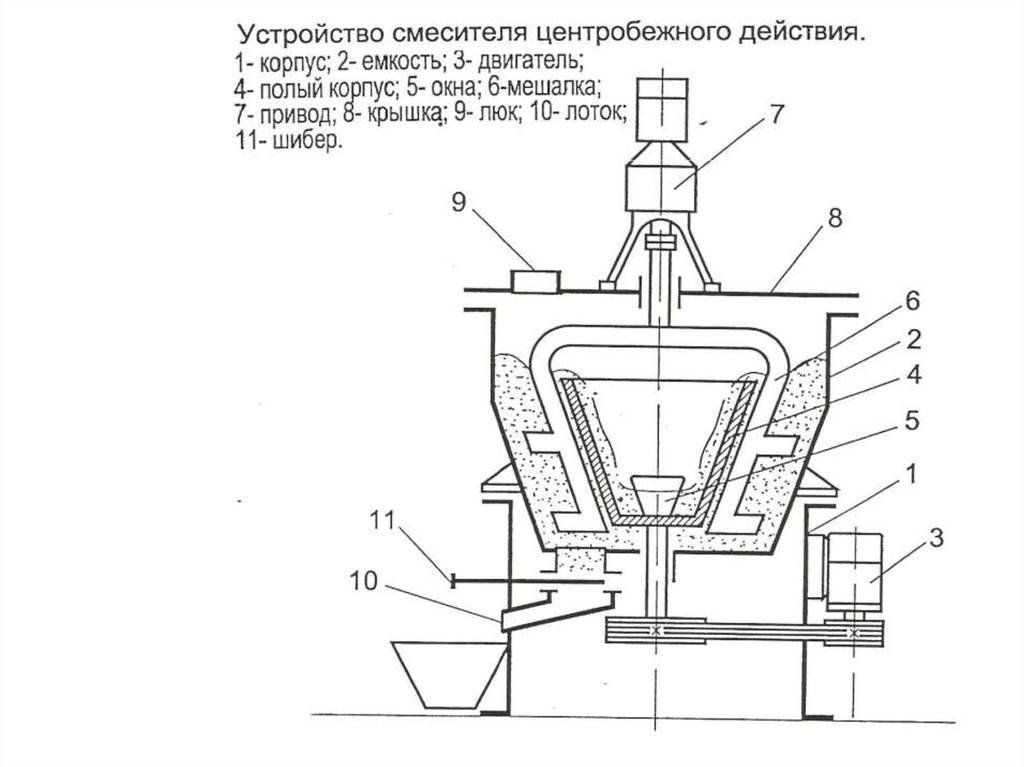

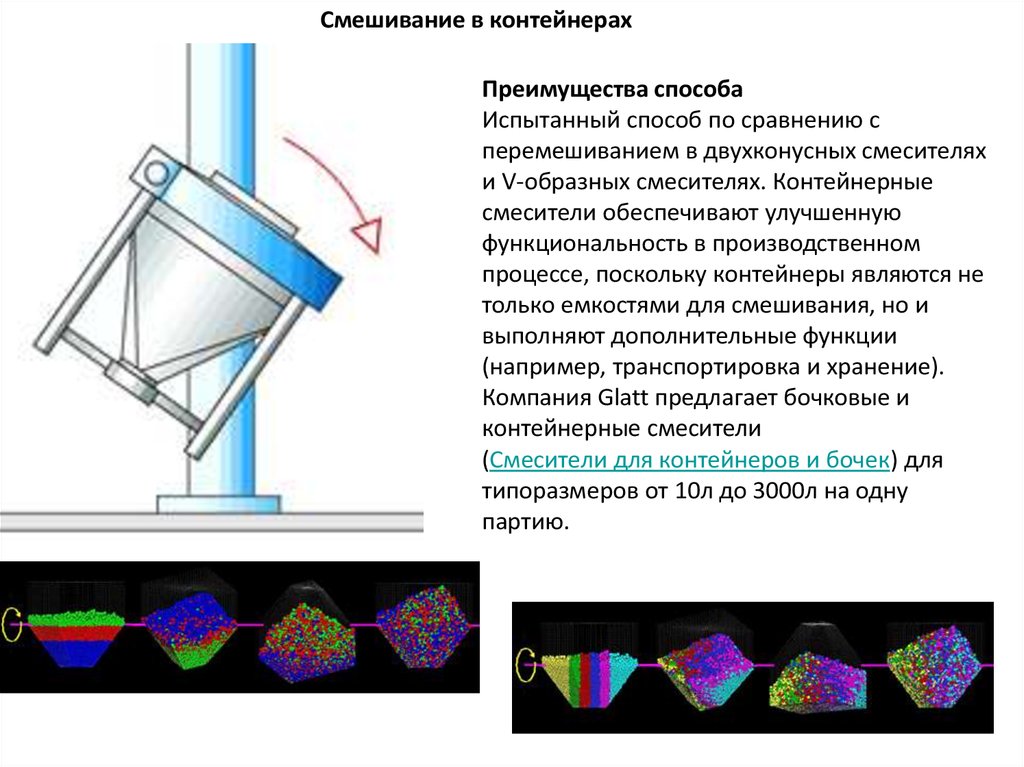

Смешивание в контейнерахПреимущества способа

Испытанный способ по сравнению с

перемешиванием в двухконусных смесителях

и V-образных смесителях. Контейнерные

смесители обеспечивают улучшенную

функциональность в производственном

процессе, поскольку контейнеры являются не

только емкостями для смешивания, но и

выполняют дополнительные функции

(например, транспортировка и хранение).

Компания Glatt предлагает бочковые и

контейнерные смесители

(Смесители для контейнеров и бочек) для

типоразмеров от 10л до 3000л на одну

партию.

27.

28.

29.

ПросеиваниеГомогенизация и сортировка сухих и влажных продуктов.

Гомогенизация.

Просеивание надрешетного продукта после гранулирования в

псевдоожиженном слое или влажного гранулирования.

Измельчение или размол до определенной максимальной величины

зерна.

Агломераты, комки и слежавшиеся продукты.

Роторные сита GSF компании Glatt

Для гомогенизации сухих и влажных

порошков и гранулятов, измельчения и

размола слежавшегося продукта. Верхний

привод – классическое стандартное

применение в качестве промежуточной

операции

Нижний привод обеспечивает

беспрепятственную загрузку сита влажным

продуктом.

30.

Вибросита-дозаторы VDS компанииGlatt

для отсева инородных тел,

сортировки и дозирования порошков

и гранулятов. С функцией

дозирования путем регулировки

частоты вибрации.

Маятниковые сита OR компании Glatt

для гомогенизации сухих и чувствительных к

механическим воздействиям порошков и

гранулятов. Для особо бережной обработки

продуктов.

industry

industry