Similar presentations:

Конструкция колёсных пар и букс пассажирских вагонов. Обучающе-контролирующая мультимедийная программа

1. КОНСТРУКЦИЯ КОЛЁСНЫХ ПАР И БУКС ПАССАЖИРСКИХ ВАГОНОВ

ОБУЧАЮЩЕ-КОНТРОЛИРУЮЩАЯ МУЛЬТИМЕДИЙНАЯПРОГРАММА

КОНСТРУКЦИЯ КОЛЁСНЫХ ПАР

И БУКС ПАССАЖИРСКИХ ВАГОНОВ

Далее

2.

ПРАВИЛА УПРАВЛЕНИЯ ПРОГРАММОЙОбразцы кнопок

Инструкция по управлению

Назад

Переход на предыдущую страницу

Далее

Переход на следующую страницу

Справка

Выход

Информация по управлению

программой

Выход из программы

Увеличение

флика

Видео

клип

Примечание

Флик

Уменьшение

флика

Дополнительная информация

по рассматриваемой теме

Переход в основной режим

программы

?!

?

Назад

Выход

Переход в режим

«Подготовка к зачёту»

Переход в режим

«Зачёт»

Содержание программы

Звук

Справка

Для

начала

работы

необходимо

выбрать

объём

информации

в

соответствии с занимаемой должностью.

Выбор раздела осуществляется в

содержании программы нажатием левой

кнопки мыши на необходимый раздел.

При показе флика возможна его

остановка для просмотра.

Для этого необходимо нажатием левой

кнопки мыши указать на изображение

детали. Повторное нажатие приведет к

продолжению показа.

Страница, на которой имеется значок

(

),

содержит

дополнительную

информацию по рассматриваемой теме.

Для просмотра необходимо нажатием

левой кнопкой мыши указать на значок.

После просмотра одной страницы

программа автоматически переходит на

следующую страницу.

Содержание темы

Далее

3.

ИНФОРМАЦИЯ ПО УПРАВЛЕНИЮ ПРОГРАММОЙВыход

ОБРАЗЦЫ И НАЗНАЧЕНИЕ КНОПОК

Содержание программы

Содержание раздела

Перечень разделов, из которых состоит программа

Перечень тем, которые входят в рассматриваемый раздел

Перечень информации рассматриваемой темы

Содержание темы

Увеличение

флика

Видео

клип

Флик

Для повторного

воспроизведения звукового

сопровождения

Уменьшение

флика

Примечание

Назад

Переход на предыдущую страницу

Дополнительная информация

по рассматриваемой теме

Далее

Переход на следующую страницу

Переход в основной режим

программы

Справка

Выход

Назад

Информация по управлению

программой

Выход из программы

Содержание программы

Далее

Справка

Кнопка отключена

Содержание темы

Далее

4.

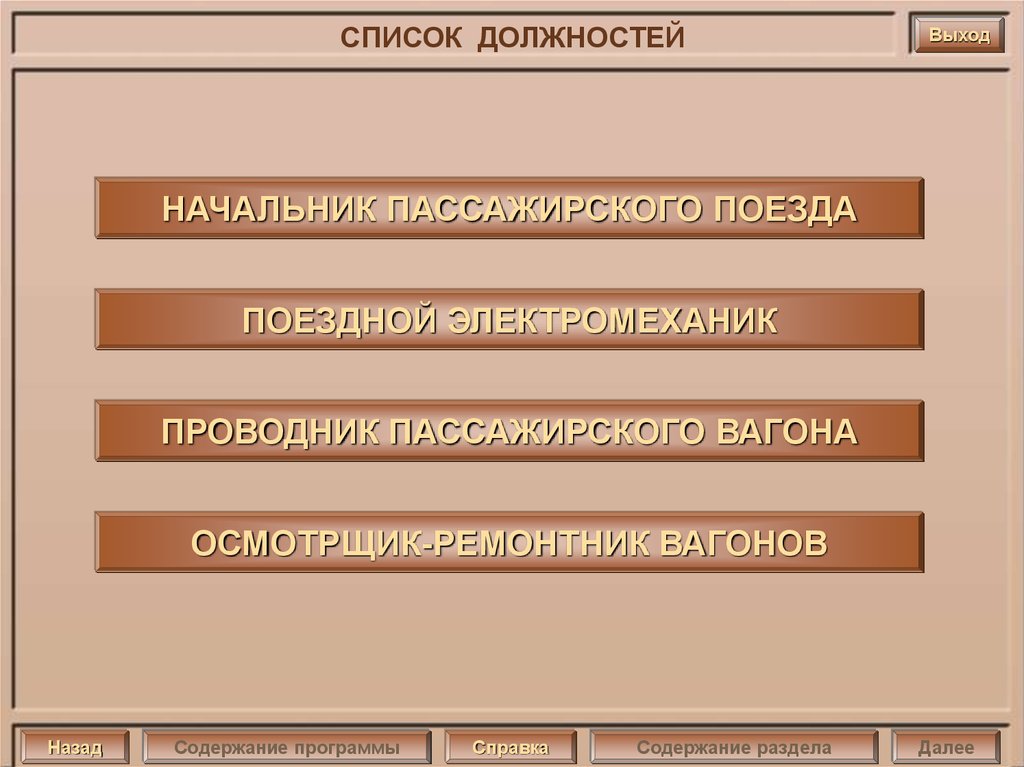

СПИСОК ДОЛЖНОСТЕЙВыход

НАЧАЛЬНИК ПАССАЖИРСКОГО ПОЕЗДА

ПОЕЗДНОЙ ЭЛЕКТРОМЕХАНИК

ПРОВОДНИК ПАССАЖИРСКОГО ВАГОНА

ОСМОТРЩИК-РЕМОНТНИК ВАГОНОВ

Назад

Содержание программы

Справка

Содержание раздела

Далее

5.

СОДЕРЖАНИЕ ПРОГРАММЫВыход

Раздел 1. НАЗНАЧЕНИЕ КОЛЁСНЫХ ПАР

Раздел 2. КОНСТРУКЦИЯ КОЛЁСНЫХ ПАР

Раздел 3. ФОРМИРОВАНИЕ КОЛЁСНЫХ ПАР

Раздел 4. БУКСОВЫЕ УЗЛЫ

ЗАЧЁТ

Назад

Содержание программы

Справка

Содержание раздела

Далее

6.

СОДЕРЖАНИЕ РАЗДЕЛАВыход

«НАЗНАЧЕНИЕ КОЛЁСНЫХ ПАР»

НАЗНАЧЕНИЕ КОЛЁСНЫХ ПАР

ТИПЫ КОЛЁСНЫХ ПАР

ТОРЦЕВОЕ КРЕПЛЕНИЕ

КОЛЁСНЫЕ ПАРЫ ЭЛЕКТРОПОЕЗДОВ

КОЛЁСНЫЕ ПАРЫ С ДИСКОВЫМИ ТОРМОЗАМИ

ПОДГОТОВКА К ЗАЧЁТУ

Назад

Содержание программы

Справка

Содержание раздела

Далее

7.

НАЗНАЧЕНИЕ КОЛЁСНЫХ ПАРВыход

Колёсные пары – наиболее ответственные узлы вагонов, от их

исправного состояния зависит безопасность движения

поездов и

работоспособность вагона.

Назад

Содержание программы

Справка

Содержание раздела

Далее

8.

НАЗНАЧЕНИЕ КОЛЁСНЫХ ПАРВыход

Колёсные пары предназначены для направления движения вагона по

рельсовому пути, восприятия всех нагрузок, передающихся от вагона на

рельсовый путь и обратно.

Назад

Содержание программы

Справка

Содержание раздела

Далее

9.

НАЗНАЧЕНИЕ КОЛЁСНЫХ ПАРВыход

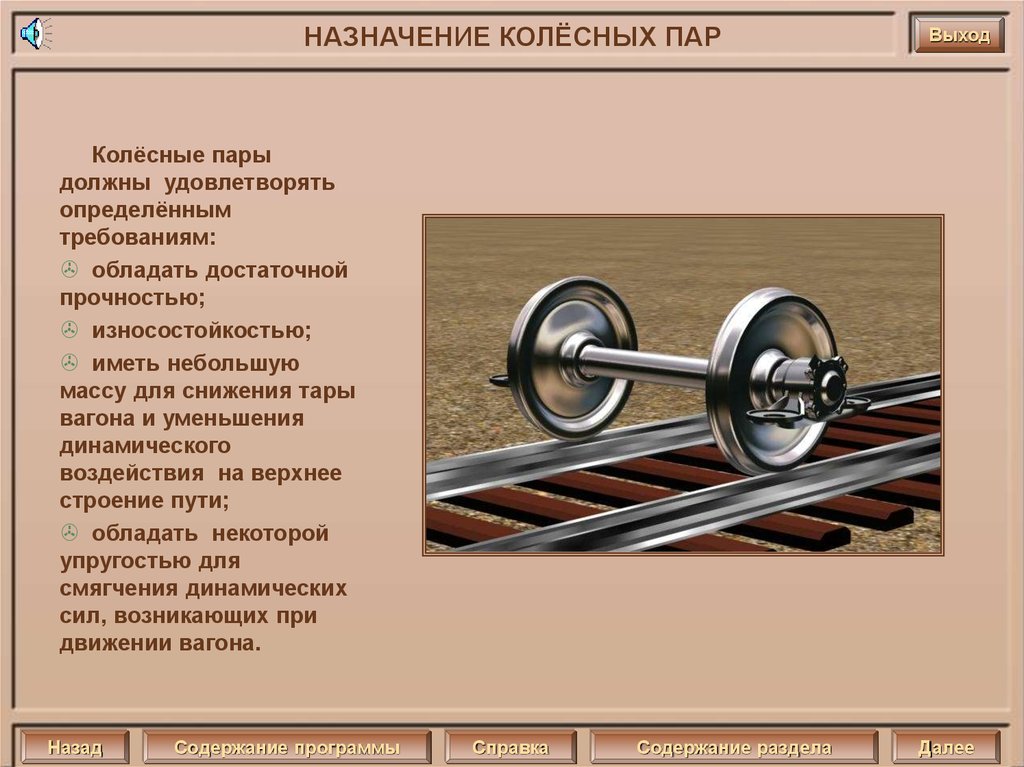

Колёсные пары

должны удовлетворять

определённым

требованиям:

обладать достаточной

прочностью;

износостойкостью;

иметь небольшую

массу для снижения тары

вагона и уменьшения

динамического

воздействия на верхнее

строение пути;

обладать некоторой

упругостью для

смягчения динамических

сил, возникающих при

движении вагона.

Назад

Содержание программы

Справка

Содержание раздела

Далее

10.

НАЗНАЧЕНИЕ КОЛЁСНЫХ ПАРВыход

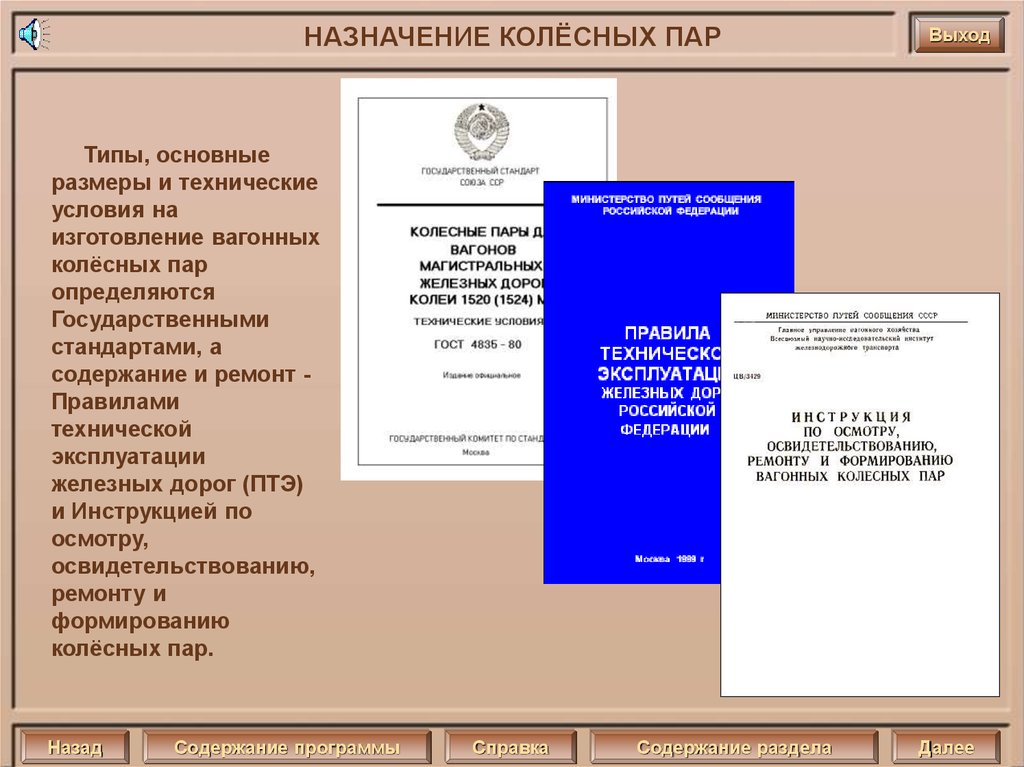

Типы, основные

размеры и технические

условия на

изготовление вагонных

колёсных пар

определяются

Государственными

стандартами, а

содержание и ремонт Правилами

технической

эксплуатации

железных дорог (ПТЭ)

и Инструкцией по

осмотру,

освидетельствованию,

ремонту и

формированию

колёсных пар.

Назад

Содержание программы

Справка

Содержание раздела

Далее

11.

ТИПЫ КОЛЁСНЫХ ПАРВыход

Тип колёсной пары определяется типом оси и диаметром колёс. Для

вагонов магистральных железных дорог широкой колеи, кроме вагонов

электроподвижного состава (ГОСТ 4835-80), выпускаются два типа колёсных

пар РУ1-950, РУ1Ш-950.

РУ1Ш-950

РУ1-950

Назад

Содержание программы

Справка

Содержание раздела

Далее

12.

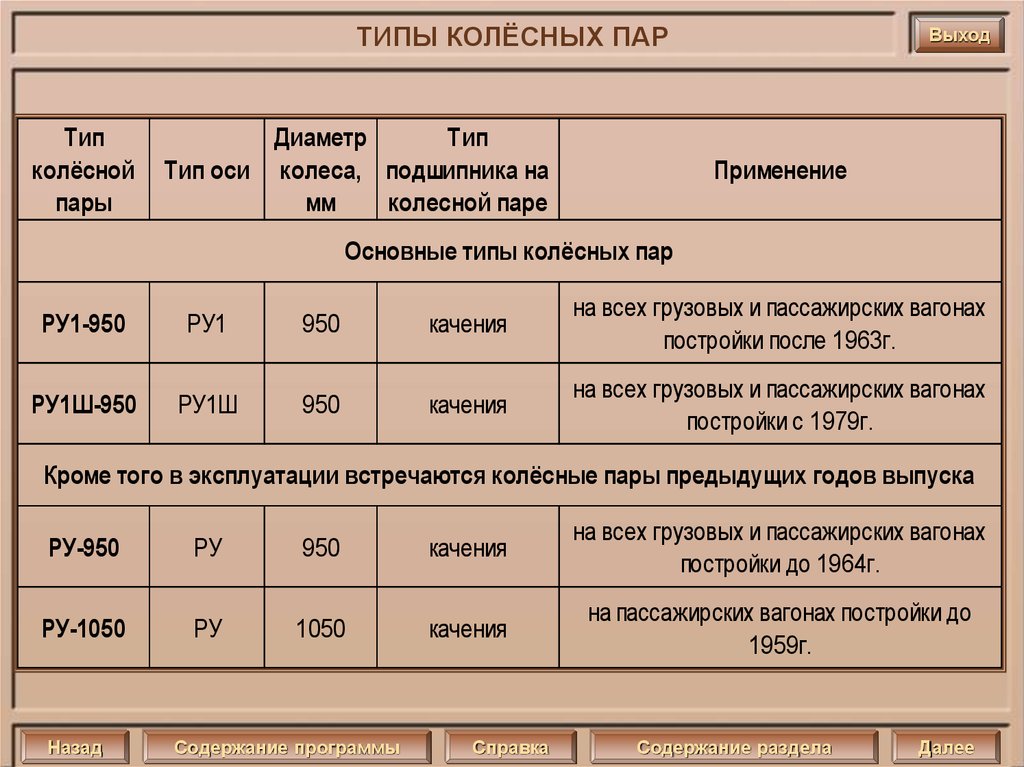

ТИПЫ КОЛЁСНЫХ ПАРТип

колёсной

пары

Диаметр

Тип

Тип оси колеса, подшипника на

мм

колесной паре

Выход

Применение

Основные типы колёсных пар

РУ1-950

РУ1

950

качения

на всех грузовых и пассажирских вагонах

постройки после 1963г.

РУ1Ш-950

РУ1Ш

950

качения

на всех грузовых и пассажирских вагонах

постройки с 1979г.

Кроме того в эксплуатации встречаются колёсные пары предыдущих годов выпуска

РУ-950

РУ

950

качения

на всех грузовых и пассажирских вагонах

постройки до 1964г.

РУ-1050

РУ

1050

качения

на пассажирских вагонах постройки до

1959г.

Назад

Содержание программы

Справка

Содержание раздела

Далее

13.

ТОРЦЕВОЕ КРЕПЛЕНИЕВыход

В колёсных парах РУ1-950, РУ950 крепление подшипников на

шейке оси выполнено при помощи

корончатой гайки.

В буксовых узлах с приводом

генератора от торца оси - зубчатой

гайкой с пазом для шпонки.

Стопорная планка

Корончатая гайка

Назад

Содержание программы

Справка

Содержание раздела

Далее

14.

ТОРЦЕВОЕ КРЕПЛЕНИЕВыход

В колёсной паре РУ1Ш-950

крепление

подшипников

на

шейке оси выполнено при

помощи шайбы

(буква Ш означает "шайба").

Назад

Содержание программы

Справка

Содержание раздела

Далее

15.

ОСНОВНЫЕ РАЗМЕРЫ КОЛЁСНОЙ ПАРЫВыход

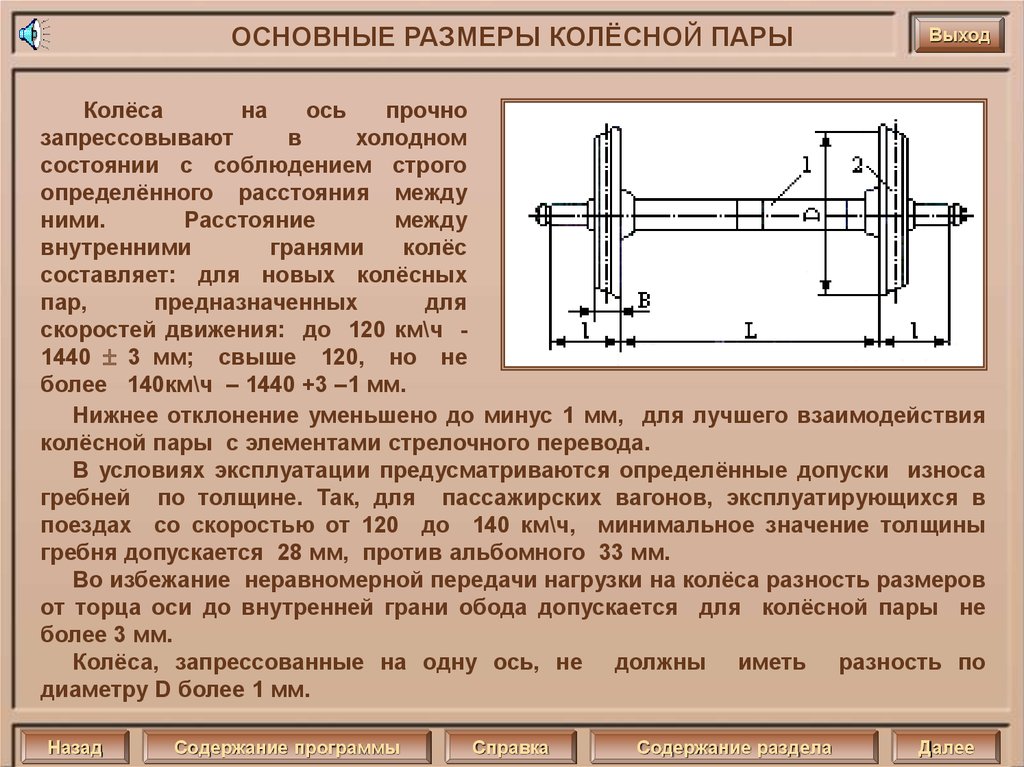

Колёса

на

ось

прочно

запрессовывают

в

холодном

состоянии с соблюдением строго

определённого расстояния между

ними.

Расстояние

между

внутренними

гранями

колёс

составляет: для новых колёсных

пар,

предназначенных

для

скоростей движения: до 120 км\ч 1440 3 мм; свыше 120, но не

более 140км\ч – 1440 +3 –1 мм.

Нижнее отклонение уменьшено до минус 1 мм, для лучшего взаимодействия

колёсной пары с элементами стрелочного перевода.

В условиях эксплуатации предусматриваются определённые допуски износа

гребней по толщине. Так, для пассажирских вагонов, эксплуатирующихся в

поездах со скоростью от 120 до 140 км\ч, минимальное значение толщины

гребня допускается 28 мм, против альбомного 33 мм.

Во избежание неравномерной передачи нагрузки на колёса разность размеров

от торца оси до внутренней грани обода допускается для колёсной пары не

более 3 мм.

Колёса, запрессованные на одну ось, не должны иметь разность по

диаметру D более 1 мм.

Назад

Содержание программы

Справка

Содержание раздела

Далее

16.

КОЛЁСНАЯ ПАРА ЭЛЕКТРОПОЕЗДАКроме

колёсных

пар,

изготавливаемых по ГОСТ 4835-80,

поставляются колёсные пары для

вагонов промышленного транспорта, а также для моторных вагонов

электро- и дизель- поездов. Эти

колёсные пары изготавливают по

специальным

чертежам

и

техническим условиям.

Колёсная пара моторного вагона

электропоезда состоит из оси 5 и

двух бандажных колёс 6 с литыми

спицевыми центрами 2 и бандажами

1. Один колёсный центр имеет

удлинённый фланец 7, к которому

прецизионными болтами крепится

фланец

зубчатого

колеса

3

редуктора. Редуктор устанавливается на подшипнико-редукторном

узле 4.

Назад

Содержание программы

Справка

Выход

1-бандаж

2- центр спицевый

3-зубчатое колесо

4-подшипнико-редукторный узел

5-ось колесной пары

6-бандажное колесо

7-удлиненный фланец

Содержание раздела

Далее

17.

КОЛЁСНЫЕ ПАРЫ С ДИСКОВЫМИ ТОРМОЗАМИВыход

Колёсные пары прицепных

тележек вагонов электропоездов,

а также поддерживающих тележек

дизель-поездов, изготавливаются

с дисковыми тормозами.

Колёсная пара таких вагонов

состоит из:

оси 1;

двух цельнокатаных колёс 2;

двух тормозных дисков 3.

?!

Назад

Содержание программы

Справка

Содержание раздела

Далее

18.

СОДЕРЖАНИЕ РАЗДЕЛАВыход

«КОНСТРУКЦИЯ КОЛЁСНЫХ ПАР»

ОСИ КОЛЁСНЫХ ПАР

ЭЛЕМЕНТЫ ВАГОННОЙ ОСИ

КРЕПЛЕНИЕ ПОДШИПНИКОВ НА ОСИ

МАТЕРИАЛЫ ДЛЯ ВАГОННЫХ ОСЕЙ

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ВАГОННОЙ ОСИ

КОЛЁСА

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОЛЁС

ЗНАКИ И КЛЕЙМА НА КОЛЁСАХ

КОЛЁСА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

ПОДГОТОВКА К ЗАЧЁТУ

Назад

Содержание программы

Справка

Содержание раздела

Далее

19.

ОСИ КОЛЁСНЫХ ПАРВыход

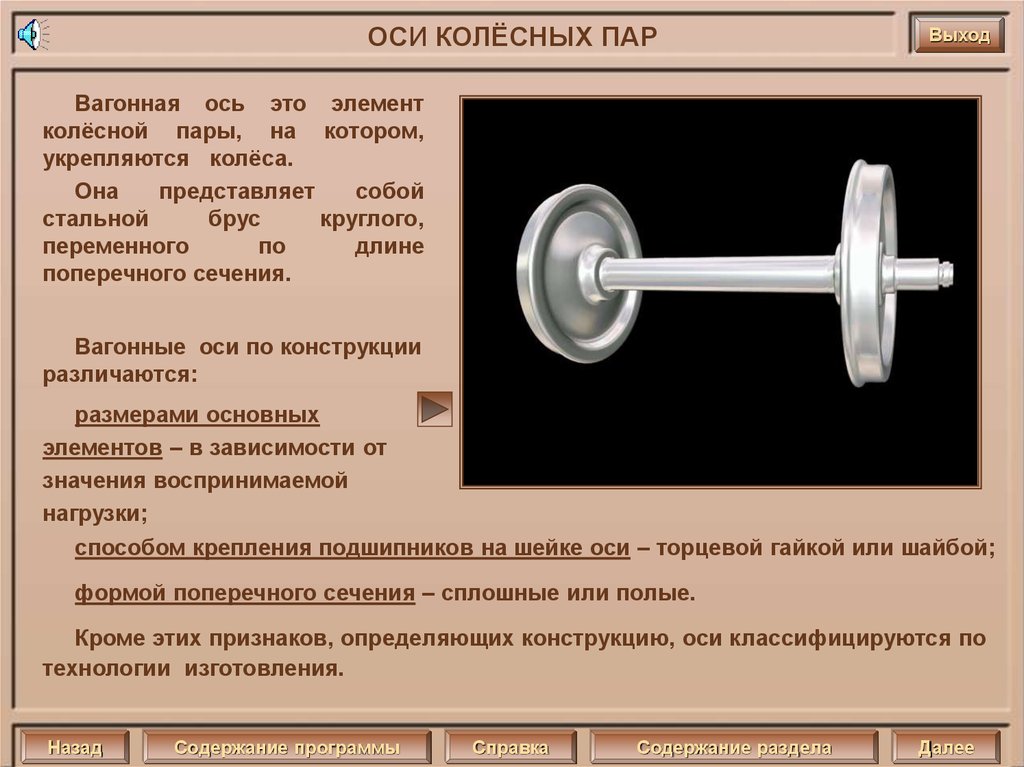

Вагонная ось это элемент

колёсной пары, на котором,

укрепляются колёса.

Она

представляет

собой

стальной

брус

круглого,

переменного

по

длине

поперечного сечения.

Вагонные оси по конструкции

различаются:

размерами основных

элементов – в зависимости от

значения воспринимаемой

нагрузки;

способом крепления подшипников на шейке оси – торцевой гайкой или шайбой;

формой поперечного сечения – сплошные или полые.

Кроме этих признаков, определяющих конструкцию, оси классифицируются по

технологии изготовления.

Назад

Содержание программы

Справка

Содержание раздела

Далее

20.

ОСИ КОЛЁСНЫХ ПАРВыход

У вагонной оси имеются:

две шейки;

две предподступичные части;

две подступичные части;

средняя часть оси.

Для снижения концентрации напряжений в местах

изменения

диаметров

оси

делают плавные переходы –

галтели,

выполненные

определенным радиусом.

Ось колёсной пары

Снижение

концентрации

напряжений,

вызванных

посадкой деталей подшипников качения, достигается

разгружающей

канавкой,

расположенной

у

начала

задней галтели шейки оси.

Назад

Содержание программы

Галтель

Справка

Содержание раздела

Далее

21.

ЭЛЕМЕНТЫ ВАГОННОЙ ОСИВыход

Шейки вагонных осей выполняют цилиндрической формы для размещения на

них подшипников.

Предподступичные части оси - это переходные зоны от шеек к подступичным

частям. На предподступичных частях размещаются задние уплотнения буксовых

узлов - лабиринтные кольца.

Назад

Содержание программы

Справка

Содержание раздела

Далее

22.

ЭЛЕМЕНТЫ ВАГОННОЙ ОСИВыход

Подступичные части оси предназначены для размещения колёс.

Средняя часть оси имеет конический переход от подступичных частей.

Назад

Содержание программы

Справка

Содержание раздела

Далее

23.

ЦЕНТРОВЫЕ ОТВЕРСТИЯ ОСЕЙВыход

В центре торцов всех типов вагонных осей сделаны

отверстия

для

установки

и

закрепления

оси

или

сформированной колёсной пары при обработке на станках.

Форма и размеры центровых отверстий установлены

стандартом.

Центровое отверстие оси типа РУ1Ш

Центровое отверстие оси типа РУ1

Назад

Содержание программы

Справка

Содержание раздела

Далее

24.

КРЕПЛЕНИЕ ПОДШИПНИКОВ НА ОСИОси для роликовых подшипников

по концам шеек имеют нарезную

часть для навинчивания корончатой

гайки.

Кроме того, на каждом торце таких

осей

имеется

паз

с

двумя

отверстиями, в которых выполнена

нарезка. Паз даёт возможность

поставить

стопорную

планку,

которая крепится двумя болтами.

Выход

1- корончатая гайка

2- стопорная шайба

В вагонных осях с креплением

подшипников качения при помощи

шайбы в торцах осей

делаются

отверстия

с

нарезкой.

Такое

крепление может быть выполнено в

двух вариантах: при помощи трёх или

четырёх болтов.

Назад

Содержание программы

Справка

Содержание раздела

Далее

25.

ОСИ КОЛЁСНЫХ ПАР С ДИСКОВЫМИ ТОРМОЗАМИВыход

Оси колёсных пар вагонов, оборудованных дисковыми

тормозами, а также оси, на которых смонтирован привод

подвагонного генератора, имеют посадочные поверхности для

установки тормозных дисков или деталей редуктора.

Назад

Содержание программы

Справка

Содержание раздела

Далее

26.

предподступичной

части

подступичной

части

в середине

РУ1

РУ1Ш

РУ

шейки

Тип оси

130

130

135

140

165

165

165

175

194

194

194

205

165

165

165

170

Объщая длина оси, мм

Диаметр, мм

Длина шейки, мм

СТАНДАРТНЫЕ ТИПЫ ОСЕЙ ВАГОНОВ

Растояние

между

центрами

приложения

нагрузок на

шейки, мм

176

190

248

190

2294

2216

2390

2216

2036

2036

2036

2036

Выход

Наибольшая статическая

нагрузка от колесной

пары на рельсы, кН (тс),

для вагонов

грузовых

пассажирских

228(23,25)

228(23,25)

228(23,25)

245(25)

177(18)

177(18)

177(18)

Оси РУ1 и РУ1Ш, оборудующиеся подшипниками с наружным

диаметром 250 мм, имеют меньшие размеры шеек по сравнению с

осью РУ, которая применяется для подшипников диаметром 280 мм.

Назад

Содержание программы

Справка

Содержание раздела

Далее

27.

МАТЕРИАЛ ДЛЯ ВАГОННЫХ ОСЕЙВыход

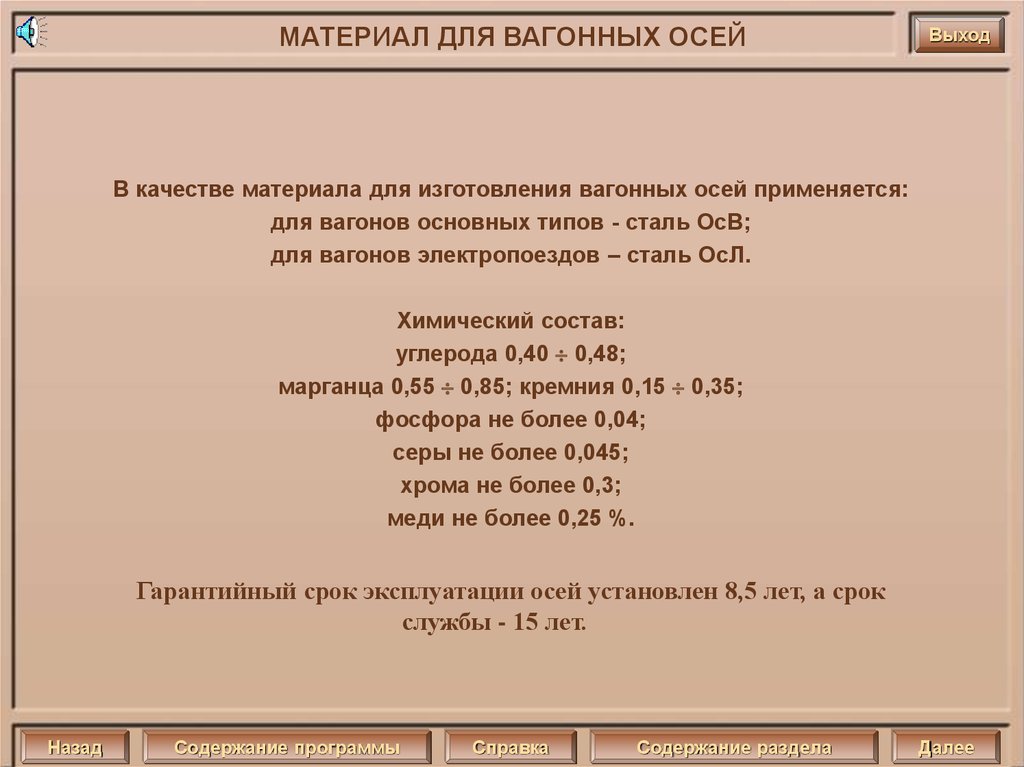

В качестве материала для изготовления вагонных осей применяется:

для вагонов основных типов - сталь ОсВ;

для вагонов электропоездов – сталь ОсЛ.

Химический состав:

углерода 0,40 0,48;

марганца 0,55 0,85; кремния 0,15 0,35;

фосфора не более 0,04;

серы не более 0,045;

хрома не более 0,3;

меди не более 0,25 %.

Гарантийный срок эксплуатации осей установлен 8,5 лет, а срок

службы - 15 лет.

Назад

Содержание программы

Справка

Содержание раздела

Далее

28.

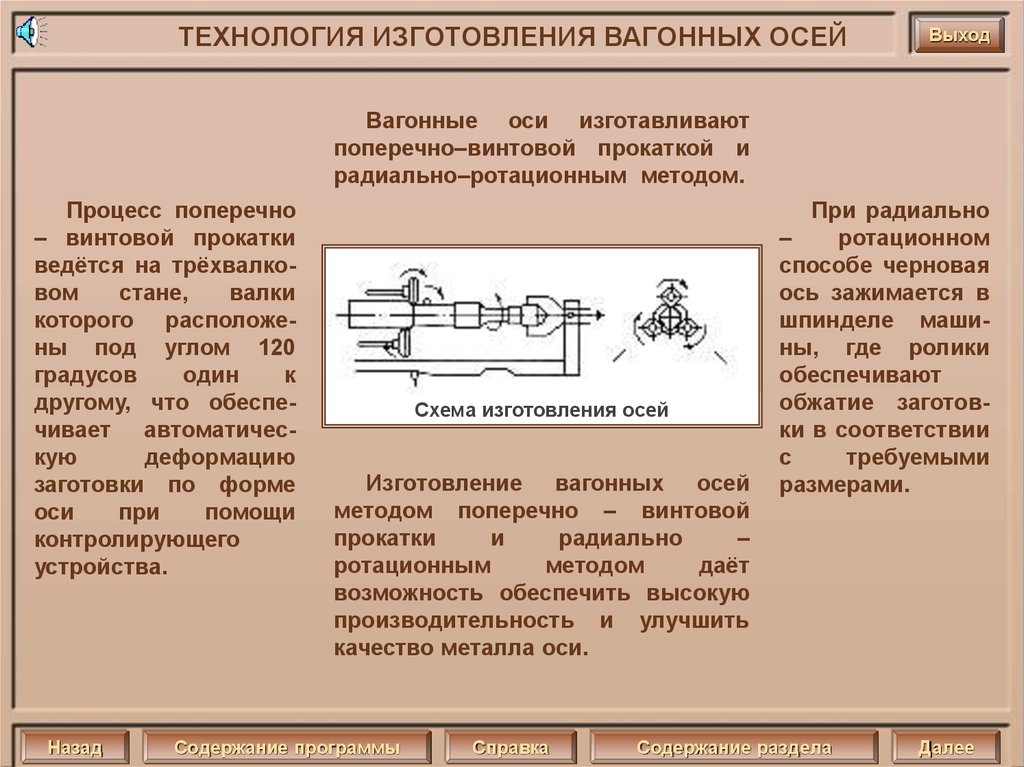

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ВАГОННЫХ ОСЕЙВыход

Вагонные оси изготавливают

поперечно–винтовой прокаткой и

радиально–ротационным методом.

Процесс поперечно

– винтовой прокатки

ведётся на трёхвалковом

стане,

валки

которого расположены под углом 120

градусов

один

к

другому, что обеспечивает автоматическую

деформацию

заготовки по форме

оси

при

помощи

контролирующего

устройства.

Назад

Схема изготовления осей

Изготовление вагонных осей

методом поперечно – винтовой

прокатки

и

радиально

–

ротационным

методом

даёт

возможность обеспечить высокую

производительность и улучшить

качество металла оси.

Содержание программы

Справка

При радиально

–

ротационном

способе черновая

ось зажимается в

шпинделе машины, где ролики

обеспечивают

обжатие заготовки в соответствии

с

требуемыми

размерами.

Содержание раздела

Далее

29.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ВАГОННЫХ ОСЕЙВыход

Технологический

процесс изготовления

вагонной оси включает:

получение черновой

заготовки;

термическую

обработку;

правку;

очистку от окалины;

черновую и чистовую

механическую

обработку;

приёмку и клеймение.

Назад

Содержание программы

Справка

Содержание раздела

Далее

30.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ВАГОННЫХ ОСЕЙВыход

На шейке или средней части оси в горячем состоянии наносят знаки и

клейма:

1-номер завода изготовителя

2-дата изготовления оси

3-приемочные клейма МПС

4-номер оси

5-номер плавки

После этого черновые оси термически обрабатывают (нормализация или

нормализация с отпуском) с последующим процессом правки на прессах или

штампах, а затем очистки в дробеструйных конвейерных камерах. Черновые оси

проходят приемо-сдаточные испытания от каждой партии одной плавки до 150

штук.

При этом проверяют внешний вид, размеры каждой оси и проводят

механические испытания образцов, вырезанных из оси, на удар и растяжение.

После механической обработки клейма, нанесённые на среднюю часть

черновой оси, переносят на один из торцов.

Назад

Содержание программы

Справка

Содержание раздела

Далее

31.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ВАГОННЫХ ОСЕЙВыход

В процессе механической обработки вагонных

осей на участках, оснащенных автоматическими

линиями, обрезают два конца заготовки и

зацентровывают их, затем выполняют черновую

обработку оси, проточку шеек под резьбу М110,

фрезерование пазов под стопорную планку и

сверловку

отверстий

под

резьбу

М12,

с

последующим нарезанием резьбы.

Назад

Содержание программы

Справка

Содержание раздела

Далее

32.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ВАГОННЫХ ОСЕЙВыход

Для повышения усталостной прочности всю

поверхность вагонной оси накатывают роликами на

специальных

токарно-накатных станках. Сущность

накатки состоит в том, что закреплёная в станке ось

приводится во вращение и к её поверхности с

определённым усилием прижимаются ролики, которые

одновременно перемещаются с супортом вдоль оси.

После накатки шлифуют шейки оси и подступичные части, затем промывают

водным раствором триэтаноламина в одной камере и обдувают воздухом – во

второй.

У готовой оси колёсной пары автоматически контролируют размеры, потом

проверяют ось магнитным дефектоскопом.

Назад

Содержание программы

Справка

Содержание раздела

Далее

33.

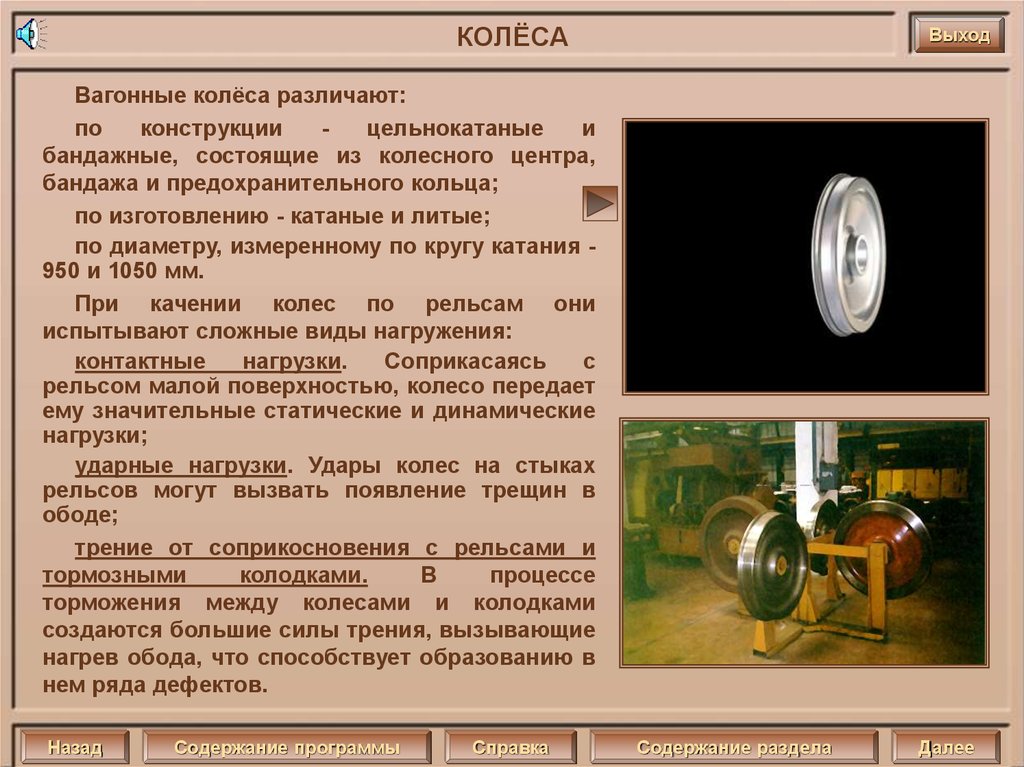

КОЛЁСАВыход

Вагонные колёса различают:

по

конструкции

цельнокатаные

и

бандажные, состоящие из колесного центра,

бандажа и предохранительного кольца;

по изготовлению - катаные и литые;

по диаметру, измеренному по кругу катания 950 и 1050 мм.

При качении колес по рельсам они

испытывают сложные виды нагружения:

контактные

нагрузки.

Соприкасаясь

с

рельсом малой поверхностью, колесо передает

ему значительные статические и динамические

нагрузки;

ударные нагрузки. Удары колес на стыках

рельсов могут вызвать появление трещин в

ободе;

трение от соприкосновения с рельсами и

тормозными

колодками.

В

процессе

торможения между колесами и колодками

создаются большие силы трения, вызывающие

нагрев обода, что способствует образованию в

нем ряда дефектов.

Назад

Содержание программы

Справка

Содержание раздела

Далее

34.

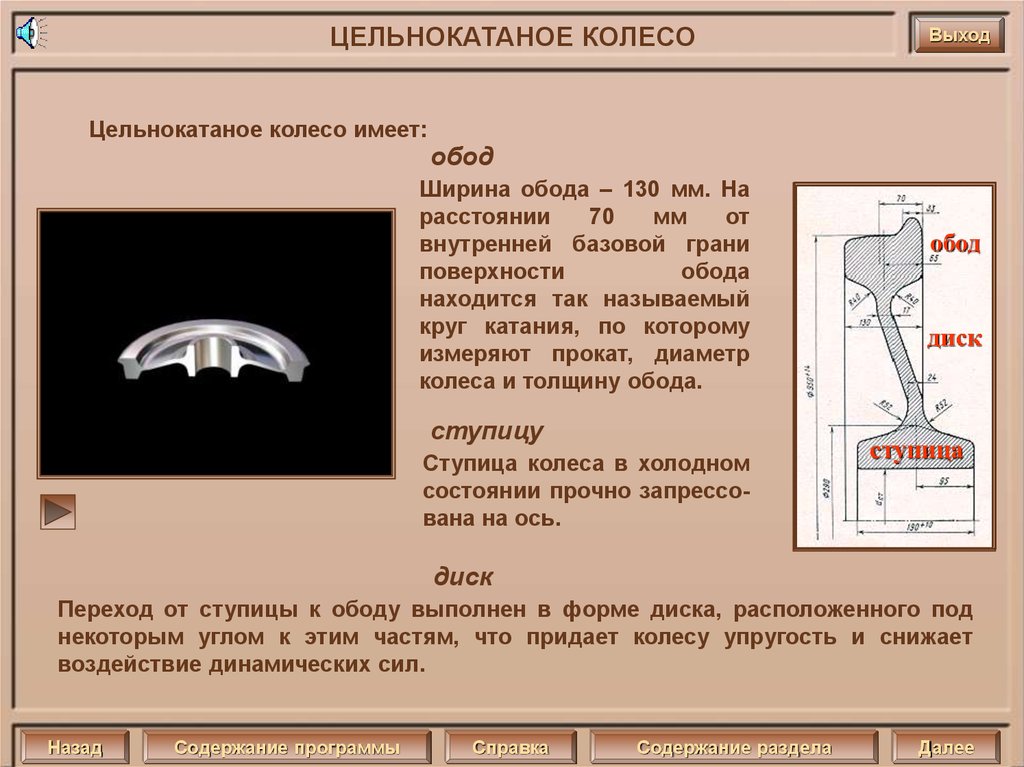

ЦЕЛЬНОКАТАНОЕ КОЛЕСОВыход

Цельнокатаное колесо имеет:

обод

Ширина обода – 130 мм. На

расстоянии

70

мм

от

внутренней базовой грани

поверхности

обода

находится так называемый

круг катания, по которому

измеряют прокат, диаметр

колеса и толщину обода.

ступицу

Ступица колеса в холодном

состоянии прочно запрессована на ось.

обод

диск

cтупица

диск

Переход от ступицы к ободу выполнен в форме диска, расположенного под

некоторым углом к этим частям, что придает колесу упругость и снижает

воздействие динамических сил.

Назад

Содержание программы

Справка

Содержание раздела

Далее

35.

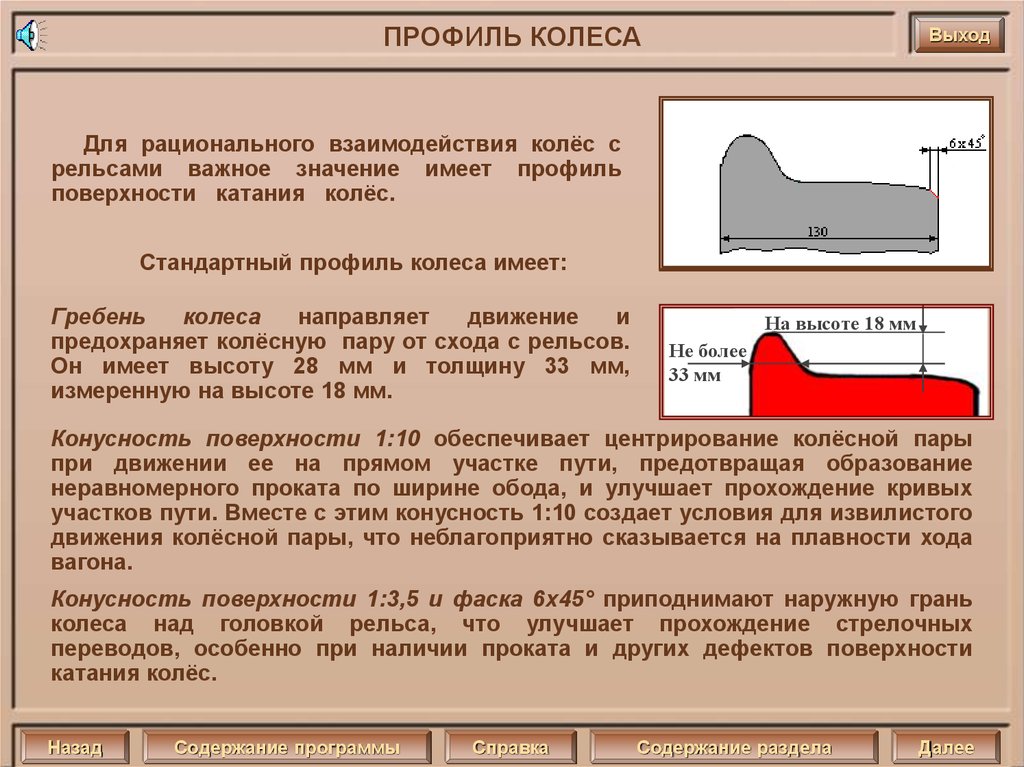

ПРОФИЛЬ КОЛЕСАВыход

Для рационального взаимодействия колёс с

рельсами важное значение имеет профиль

поверхности катания колёс.

Стандартный профиль колеса имеет:

Гребень

колеса

направляет

движение

и

предохраняет колёсную пару от схода с рельсов.

Он имеет высоту 28 мм и толщину 33 мм,

измеренную на высоте 18 мм.

На высоте 18 мм

Не более

33 мм

Конусность поверхности 1:10 обеспечивает центрирование колёсной пары

при движении ее на прямом участке пути, предотвращая образование

неравномерного проката по ширине обода, и улучшает прохождение кривых

участков пути. Вместе с этим конусность 1:10 создает условия для извилистого

движения колёсной пары, что неблагоприятно сказывается на плавности хода

вагона.

Конусность поверхности 1:3,5 и фаска 6х45° приподнимают наружную грань

колеса над головкой рельса, что улучшает прохождение стрелочных

переводов, особенно при наличии проката и других дефектов поверхности

катания колёс.

Назад

Содержание программы

Справка

Содержание раздела

Далее

36.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНОГО КОЛЕСАВыход

Для изготовления колёс используют стальные слитки массой 3,4 4 т, которые

раскраивают на шесть, семь заготовок, используя слиткоразрезные станки с последующей

ломкой на прессах усилием 1960 4067 кН.

1. Нарезанные заготовки подают в кольцевые газовые печи для

нагрева в течение 5,6 6,0 ч.

2. После нагрева производится предварительная осадка (усилием

19600 кН)

3. Затем производится осадка в кольце.

4. Выполняется разгонка металла пуансоном (усилием 4960 кН).

5. Предварительная формовка ступицы и прилегающей к ней части

диска (усилием 9800 кН).

6. Прокатка обода и прилегающей к нему части диска.

7. Выгибка диска и калибровка геометрической формы колеса

(усилием 349 330 кН).

8. Прошивка отверстия в ступице.

Назад

Содержание программы

Справка

Содержание раздела

Далее

37.

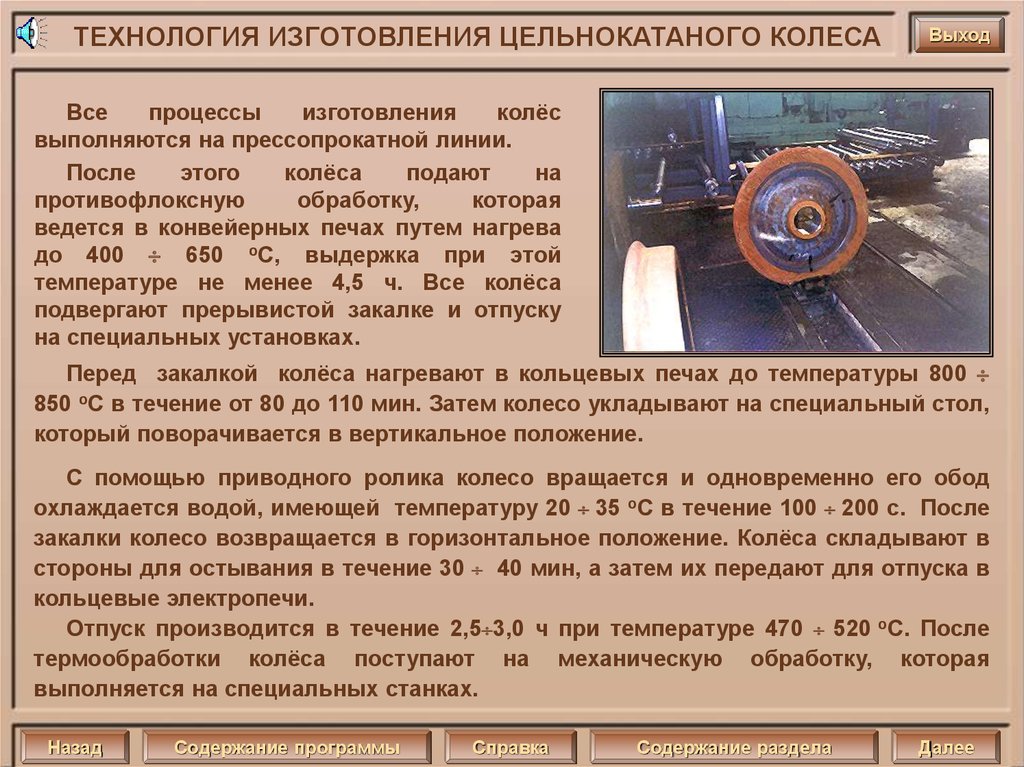

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНОГО КОЛЕСАВыход

Все

процессы

изготовления

колёс

выполняются на прессопрокатной линии.

После

этого

колёса

подают

на

противофлоксную

обработку,

которая

ведется в конвейерных печах путем нагрева

до 400 650 оС, выдержка при этой

температуре не менее 4,5 ч. Все колёса

подвергают прерывистой закалке и отпуску

на специальных установках.

Перед закалкой колёса нагревают в кольцевых печах до температуры 800

850 оС в течение от 80 до 110 мин. Затем колесо укладывают на специальный стол,

который поворачивается в вертикальное положение.

С помощью приводного ролика колесо вращается и одновременно его обод

охлаждается водой, имеющей температуру 20 35 оС в течение 100 200 с. После

закалки колесо возвращается в горизонтальное положение. Колёса складывают в

стороны для остывания в течение 30 40 мин, а затем их передают для отпуска в

кольцевые электропечи.

Отпуск производится в течение 2,5 3,0 ч при температуре 470 520 оС. После

термообработки колёса поступают на механическую обработку, которая

выполняется на специальных станках.

Назад

Содержание программы

Справка

Содержание раздела

Далее

38.

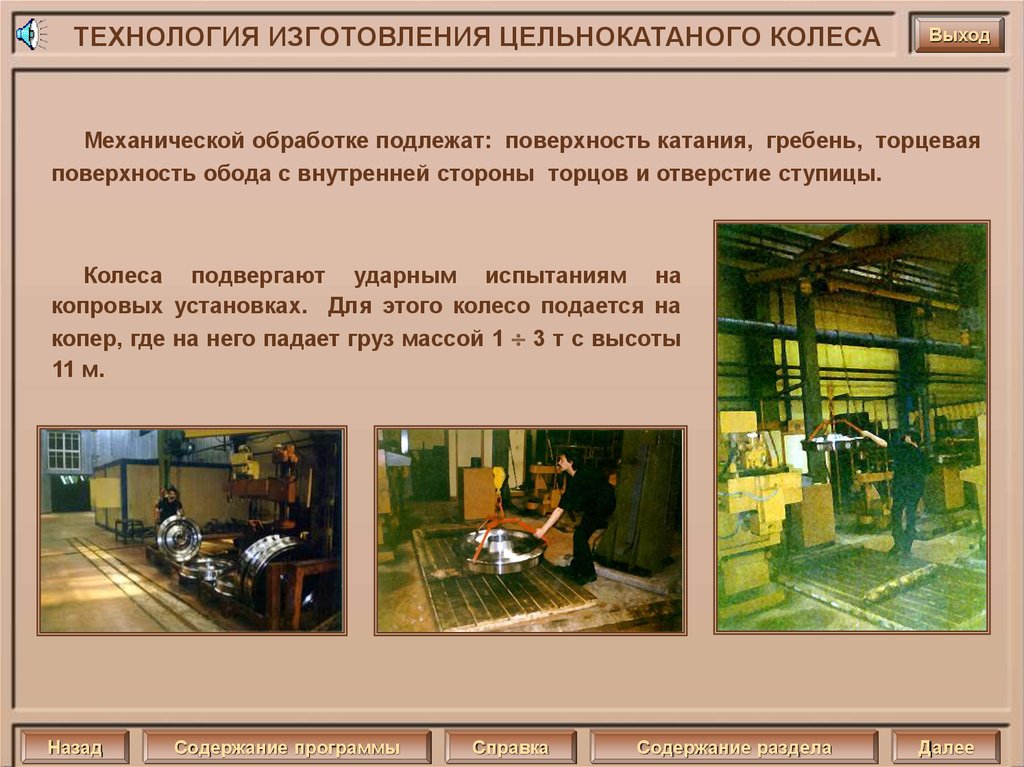

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНОГО КОЛЕСАВыход

Механической обработке подлежат: поверхность катания, гребень, торцевая

поверхность обода с внутренней стороны торцов и отверстие ступицы.

Колеса подвергают ударным испытаниям на

копровых установках. Для этого колесо подается на

копер, где на него падает груз массой 1 3 т с высоты

11 м.

Назад

Содержание программы

Справка

Содержание раздела

Далее

39.

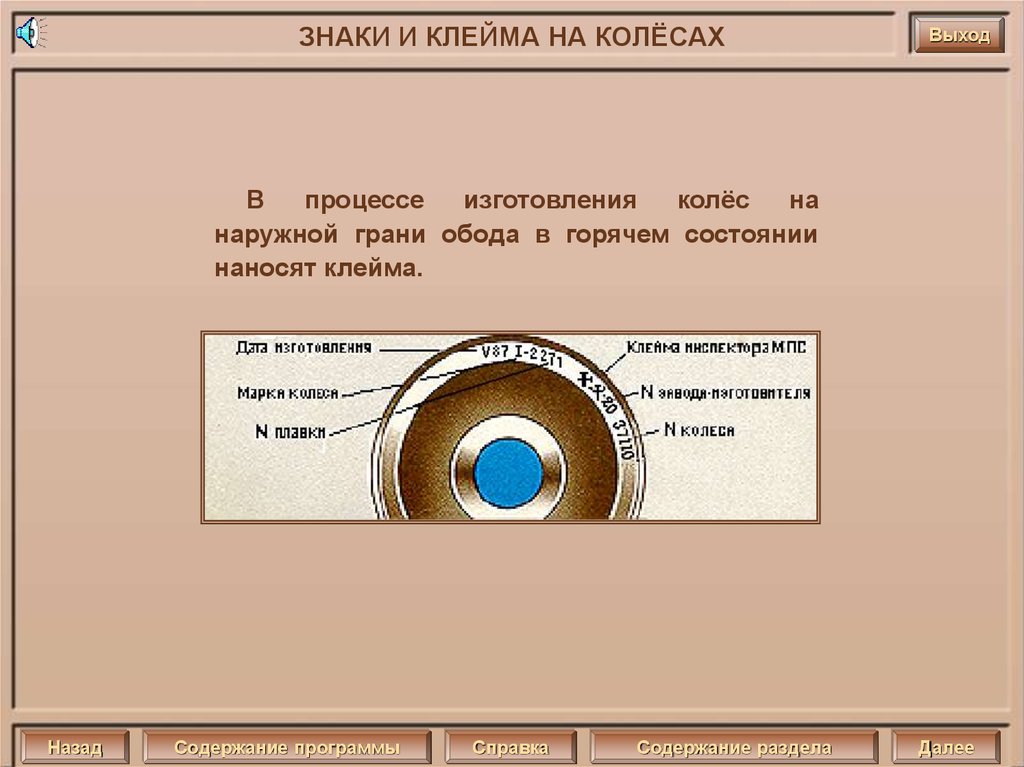

ЗНАКИ И КЛЕЙМА НА КОЛЁСАХВыход

В

процессе

изготовления

колёс

на

наружной грани обода в горячем состоянии

наносят клейма.

Назад

Содержание программы

Справка

Содержание раздела

Далее

40.

КОЛЁСА ТЕЛЕЖЕК ЭЛЕКТРОПОДВИЖНОГОСОСТАВАВыход

Колёса моторных тележек электроподвижного состава имеют бандажи.

Центры этих колёс отливают из стали 25ЛIII повышенного качества, а бандажи

из стали 60 с содержанием углерода 0,57 0,65%.

Изготовление

бандажных

колёс

таких

тележек

связано

с

особенностями конструкции - наличие зубчатого колеса редуктора, а

также со сложностью их производства.

Назад

Содержание программы

Справка

Содержание раздела

?!

Далее

41.

СОДЕРЖАНИЕ РАЗДЕЛАВыход

«ФОРМИРОВАНИЕ КОЛЁСНЫХ ПАР»

ФОРМИРОВАНИЕ ВАГОННЫХ КОЛЁСНЫХ ПАР

ДЕФЕКТОСКОПИРОВАНИЕ

КОНТРОЛЬ КАЧЕСТВА ЗАПРЕССОВКИ

ЗНАКИ И КЛЕЙМА НА КОЛЁСНЫХ ПАРАХ

ПОДГОТОВКА К ЗАЧЁТУ

Назад

Содержание программы

Справка

Содержание раздела

Далее

42.

ФОРМИРОВАНИЕ ВАГОННЫХ КОЛЁСНЫХ ПАРВыход

Надежность работы колёсной пары и безопасность движения

поездов во многом зависит от прочности соединения колёс с

осью.

Назад

Содержание программы

Справка

Содержание раздела

Далее

43.

ФОРМИРОВАНИЕ ВАГОННЫХ КОЛЁСНЫХ ПАРВыход

Колёсные пары формируются в колёсном цехе вагоностроительного

и вагоноремонтного заводов (ВСЗ и ВРЗ) и вагонных колёсных

мастерских (ВКМ), оснащенных гидравлическим прессом, станками для

обработки осей и колёс, мостовым и консольным кранами, стендами

для дефектоскопирования осей и др.

Назад

Содержание программы

Справка

Содержание раздела

Далее

44.

ФОРМИРОВАНИЕ ВАГОННЫХ КОЛЁСНЫХ ПАРВыход

Размеры

подступичных

частей оси должны

соответствовать

стандартам и

требованиям

действующей

Инструкции по

осмотру,

освидетельствован

ию, ремонту и

формированию

вагонных колесных

пар.

Назад

Содержание программы

Справка

Содержание раздела

Далее

45.

ФОРМИРОВАНИЕ ВАГОННЫХ КОЛЁСНЫХ ПАРВыход

Перед запрессовкой производится обработка сопрягаемых

поверхностей ступицы колёса и подступичной части оси с

соблюдением требований натяга, шероховатости, овальности,

волнистости.

Назад

Содержание программы

Справка

Содержание раздела

Далее

46.

ФОРМИРОВАНИЕ ВАГОННЫХ КОЛЁСНЫХ ПАРВыход

Для плавного захода оси в ступицу колеса при запрессовке наружная

часть подступичной зоны оси обтачивается на конус с разностью

диаметров не более 1 мм и длиной 7 15 мм (запрессовочный конус).

Середина оси намечается кернером, относительно

симметрично устанавливают колёса при запрессовке.

Назад

Содержание программы

Справка

Содержание раздела

которой

Далее

47.

ДЕФЕКТОСКОПИРОВАНИЕПроверка магнитным порошком

Выход

Проверка магнитной суспензией

После окончательной обработки подступичную и среднюю части оси

испытывают магнитным дефектоскопом.

Назад

Содержание программы

Справка

Содержание раздела

Далее

48.

ДЕФЕКТОСКОПИРОВАНИЕНазад

Содержание программы

Справка

Содержание раздела

Выход

Далее

49.

ФОРМИРОВАНИЕ ВАГОННЫХ КОЛЁСНЫХ ПАРВыход

Подобранное по размерам колесо подается

краном

на карусельный станок, где

производится расточка отверстия ступицы.

Во

избежание

задиров

в

процессе

запрессовки

и

снижения

концентрации

напряжений в оси внутренние кромки

отверстия

ступицы

выполняют

с

закруглением радиусом 4 5 мм.

Назад

Содержание программы

Справка

Содержание раздела

Далее

50.

ФОРМИРОВАНИЕ ВАГОННЫХ КОЛЁСНЫХ ПАРВыход

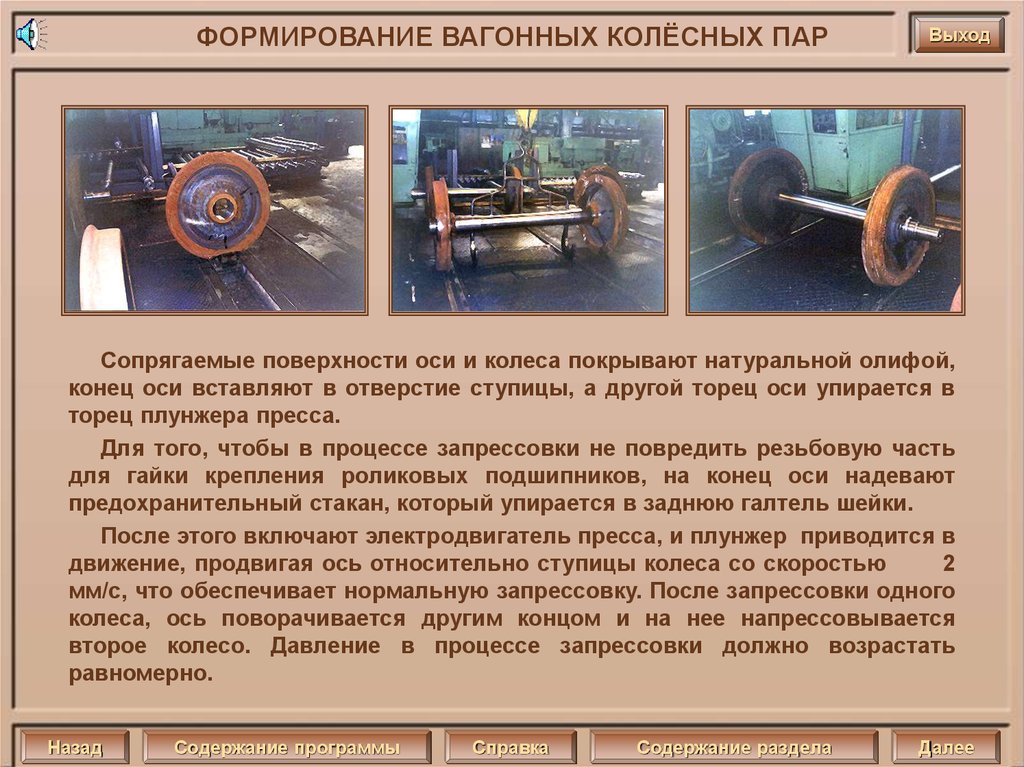

Сопрягаемые поверхности оси и колеса покрывают натуральной олифой,

конец оси вставляют в отверстие ступицы, а другой торец оси упирается в

торец плунжера пресса.

Для того, чтобы в процессе запрессовки не повредить резьбовую часть

для гайки крепления роликовых подшипников, на конец оси надевают

предохранительный стакан, который упирается в заднюю галтель шейки.

После этого включают электродвигатель пресса, и плунжер приводится в

движение, продвигая ось относительно ступицы колеса со скоростью

2

мм/с, что обеспечивает нормальную запрессовку. После запрессовки одного

колеса, ось поворачивается другим концом и на нее напрессовывается

второе колесо. Давление в процессе запрессовки должно возрастать

равномерно.

Назад

Содержание программы

Справка

Содержание раздела

Далее

51.

ФОРМИРОВАНИЕ ВАГОННЫХ КОЛЁСНЫХ ПАРВыход

Колёса, насаженные на ось, удерживаются на ней благодаря наличию натяга,

образующегося вследствие того, что диаметр отверстия ступицы колеса меньше

диаметра подступичной части оси. Колёса с осью соединяются прессовым

способом.

Для получения прочного прессового соединения диаметры подступичных

частей оси делают на 0,1 0,25 мм больше диаметра отверстия ступиц ( натяг ).

Сопрягаемые поверхности отверстий ступиц колес и подступичных частей оси

обрабатывают с шероховатостью Rz 320. В процессе запрессовки ведется

контроль за показанием манометра на прессе.

Назад

Содержание программы

Справка

Содержание раздела

Далее

52.

ФОРМИРОВАНИЕ ВАГОННЫХ КОЛЁСНЫХ ПАРВыход

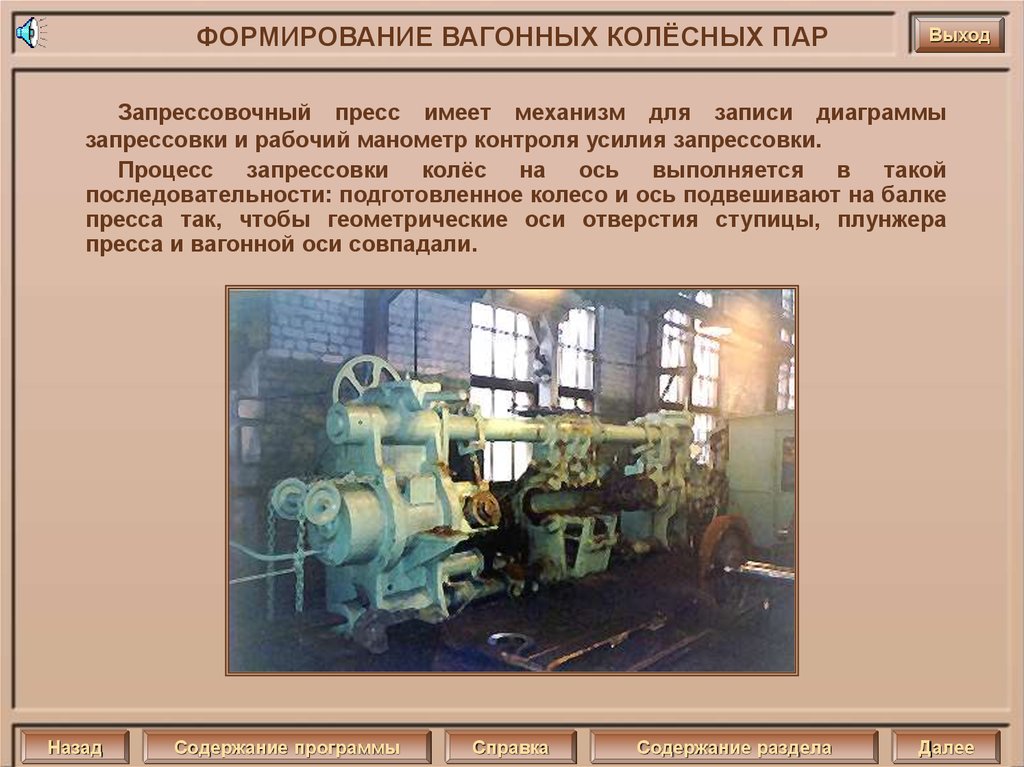

Запрессовочный пресс имеет механизм для записи диаграммы

запрессовки и рабочий манометр контроля усилия запрессовки.

Процесс запрессовки колёс на ось выполняется в такой

последовательности: подготовленное колесо и ось подвешивают на балке

пресса так, чтобы геометрические оси отверстия ступицы, плунжера

пресса и вагонной оси совпадали.

Назад

Содержание программы

Справка

Содержание раздела

Далее

53.

ФОРМИРОВАНИЕ ВАГОННЫХ КОЛЁСНЫХ ПАРВыход

Рациональное

усилие

запрессовки колёс на ось

принимается 370 550 кН на

каждые 100 мм диаметра

подступичной части оси.

Назад

Содержание программы

Справка

Содержание раздела

Далее

54.

ФОРМИРОВАНИЕ ВАГОННЫХ КОЛЁСНЫХ ПАРВыход

Колёса с осью соединяются прессовым способом.

Колёса, насаженные на ось, удерживаются на ней

благодаря

наличию

натяга,

образующегося

вследствие того, что диаметр отверстия ступицы

колеса меньше диаметра подступичной части оси.

Назад

Содержание программы

Справка

Содержание раздела

Далее

55.

ПОНЯТИЕ О ТЕПЛОВОЙ ПОСАДКЕВыход

Наряду с прессовым способом соединения колёс с осью проводились

исследования по внедрению тепловой посадки. В этом случае ступица колеса

нагревается до определенной температуры, что создает возможность

свободного надевания колеса на ось.

При остывании колесо прочно соединяется с осью.

Однако:

- отсутствие контроля качества посадки,

- усложнение снятия колес с оси при расформировании колесных пар,

- значительно большие затраты энергии на нагрев

задерживают применение тепловой посадки до устранения этих недостатков.

Назад

Содержание программы

Справка

Содержание раздела

Далее

56.

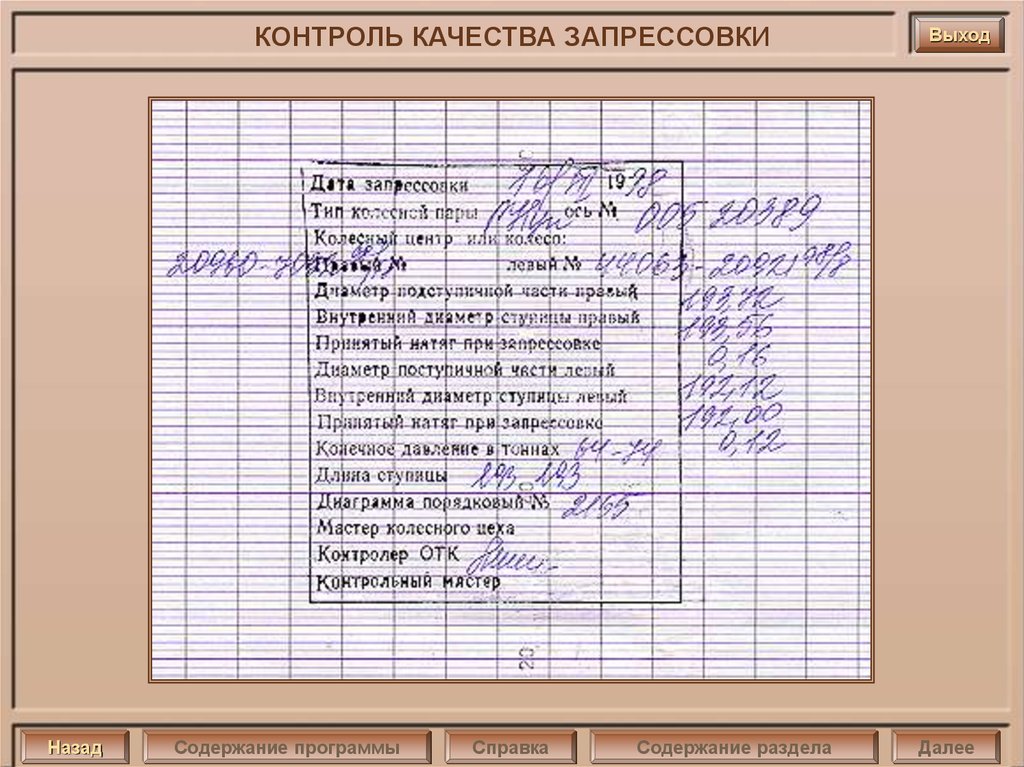

КОНТРОЛЬ КАЧЕСТВА ЗАПРЕССОВКИВыход

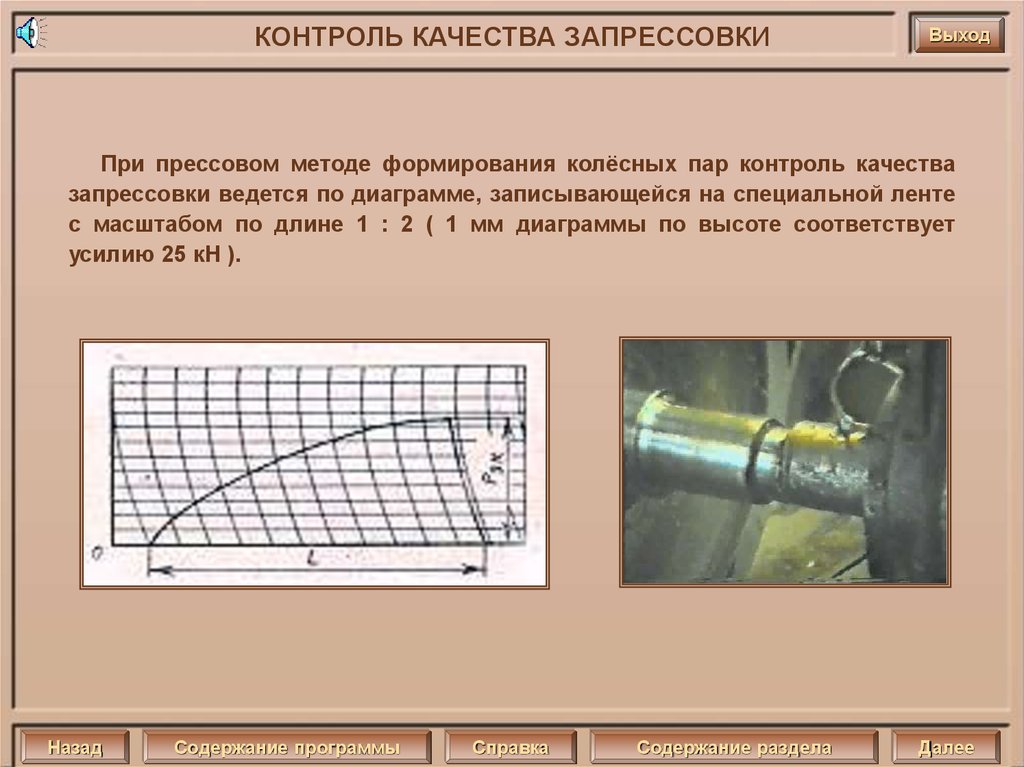

При прессовом методе формирования колёсных пар контроль качества

запрессовки ведется по диаграмме, записывающейся на специальной ленте

с масштабом по длине 1 : 2 ( 1 мм диаграммы по высоте соответствует

усилию 25 кН ).

Назад

Содержание программы

Справка

Содержание раздела

Далее

57.

КОНТРОЛЬ КАЧЕСТВА ЗАПРЕССОВКИВыход

По

форме

нормальная

диаграмма

запрессовки имеет вид плавной нарастающей,

несколько выпуклой вверх кривой. На каждую

формируемую

колёсную

пару

индикатор

вычерчивает две диаграммы – для левого и

правого колёс.

Контролируемые параметры диаграммы:

конечные усилия, длина сопряжений и форма

кривой линии. Конечные усилия Рзк на

диаграмме

запрессовки

определяются

положением точки кривой, соответствующей

концу процесса 3 запрессовки.

При расположении начала и конца кривой

выше или ниже нулевой линии 1, 2, а также при

перекосе диаграммы запрессовка не бракуется.

Конечное усилие в этих случаях определяется с

учетом величины смещения относительно

нулевой линии.

Назад

Содержание программы

Справка

Содержание раздела

Далее

58.

КОНТРОЛЬ КАЧЕСТВА ЗАПРЕССОВКИВыход

На бланке диаграммы запрессовки записывают следующие данные: дата

запрессовки, тип колёсной пары, диаметр подступичной части оси и отверстия

ступицы ( с точностью до 0,01 мм ), номер оси, натяг, длина ступицы, конечное

усилие запрессовки, маркировка цельнокатаного колеса, правое ( со стороны

маркировки на торце оси ) или левое.

Диаграмма

запрессовки

подписывается:

мастером или начальником вагоноколесных

мастерских (ВКМ ), а при отсутствии начальника

– старшим

мастером

или

заместителем

начальника вагонного депо (ВЧД ) в линейных

предприятиях; мастером или инспектором ОТК

на заводе, а на заводах промышленности, кроме

того, заводским инспектором приемщиком МПС.

На

каждой

забракованной

диаграмме

делается отметка “брак” с указанием причины.

Годные диаграммы хранятся 20 лет.

Назад

Содержание программы

Справка

Содержание раздела

Далее

59.

КОНТРОЛЬ КАЧЕСТВА ЗАПРЕССОВКИВыход

В зависимости от качества обработки сопрягаемых поверхностей колёс и оси,

а также вследствие ряда других причин запрессовка может быть некачественной.

В этих случаях диаграммы будут иметь различные отклонения от нормального

вида:

1 – диаграмма с вогнутой кривой получается при

наличии прямых конусов или впадин на посадочных

поверхностях;

2 – диаграмма с колебаниями давления в средней части

(подобная форма получается при наличии на

посадочных

поверхностях

резко

выраженных

неровностей, расположенных в одном месте);

3 – диаграмма со скачком давления в конце запрессовки,

получается в результате замедленного прекращения

поступления масла в цилиндр пресса при окончании

запрессовки;

4 – диаграмма с резкими колебаниями давления на большой длине. Этот вид диаграммы

получится при наличии неровностей расположенных на большой длине посадочных

поверхностей;

5 – диаграмма с плавным колебанием давления получается при наличии на посадочных

поверхностях более длинных неровностей;

6 – нормальный вид диаграммы запрессовки.

Назад

Содержание программы

Справка

Содержание раздела

Далее

60.

КОНТРОЛЬ КАЧЕСТВА ЗАПРЕССОВКИВ случае получения

неудовлетворительной

диаграммы по форме, длине

сопряжения или несоответствия

конечного усилия запрессовки

соединение бракуется и

колёсная пара подлежит

расформированию.

При отсутствии после

распрессовки задиров на

посадочных поверхностях

разрешается повторно

насаживать колёса на ту же ось

без дополнительной

механической обработки. Более

двух раз перепрессовывать

колесо на один и тот же конец

оси не разрешается без

дополнительной механической

обработки.

Назад

Содержание программы

Выход

Бракованные

оси

Справка

Содержание раздела

Далее

61.

КОНТРОЛЬ КАЧЕСТВА ЗАПРЕССОВКИВыход

После

осмотра

и

проверки колёсные пары

передают

на

участок

механической

обработки

поверхностей

катания,

обточки и накатки шеек, а

затем проверяют основные

размеры колёсной пары.

У

сформированных

колёсных пар проверяют:

расстояние

между

внутренними

гранями

ободов

колёс,

разницу

расстояний от внутренних

граней колес до торца оси с

обеих

сторон

колёсной

пары и диаметры колёс по

кругу катания.

Назад

Содержание программы

Справка

Содержание раздела

Далее

62.

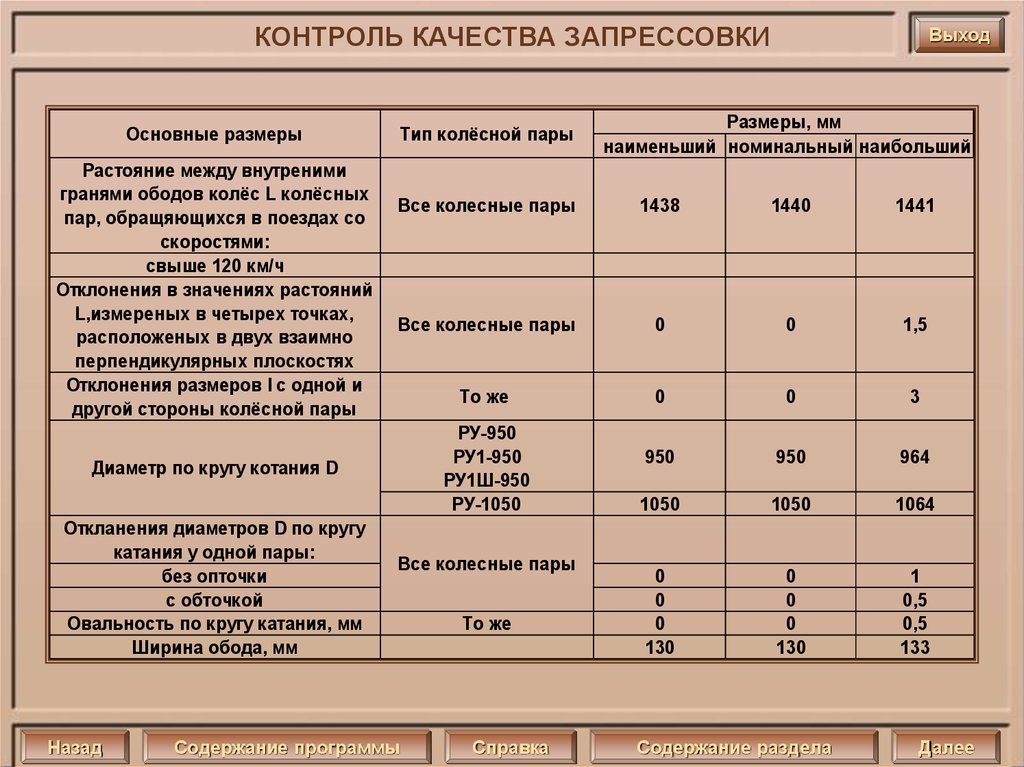

КОНТРОЛЬ КАЧЕСТВА ЗАПРЕССОВКИОсновные размеры

Растояние между внутреними

гранями ободов колёс L колёсных

пар, обращяющихся в поездах со

скоростями:

свыше 120 км/ч

Отклонения в значениях растояний

L,измереных в четырех точках,

расположеных в двух взаимно

перпендикулярных плоскостях

Отклонения размеров I с одной и

другой стороны колёсной пары

Тип колёсной пары

Назад

Размеры, мм

наименьший номинальный наибольший

Все колесные пары

1438

1440

1441

Все колесные пары

0

0

1,5

То же

0

0

3

950

950

964

1050

1050

1064

0

0

0

130

0

0

0

130

1

0,5

0,5

133

РУ-950

РУ1-950

РУ1Ш-950

РУ-1050

Диаметр по кругу котания D

Откланения диаметров D по кругу

катания у одной пары:

без опточки

с обточкой

Овальность по кругу катания, мм

Ширина обода, мм

Выход

Все колесные пары

Содержание программы

То же

Справка

Содержание раздела

Далее

63.

ОКРАСКА КОЛЁСНЫХ ПАРВыход

Обработанные колёсные пары передаются на участок окраски, где они

покрываются краской черного цвета на олифе, лаком или эмалью.

Окраске подлежат: средняя часть оси, колёса, за исключением ободов,

места соединения лабиринтных колец с предподступичными частями.

Предподступичные части оси между колесом и лабиринтным кольцом у

колёсных пар для подшипников качения окрашиваются после монтажа

буксовых узлов.

Назад

Содержание программы

Справка

Содержание раздела

Далее

64.

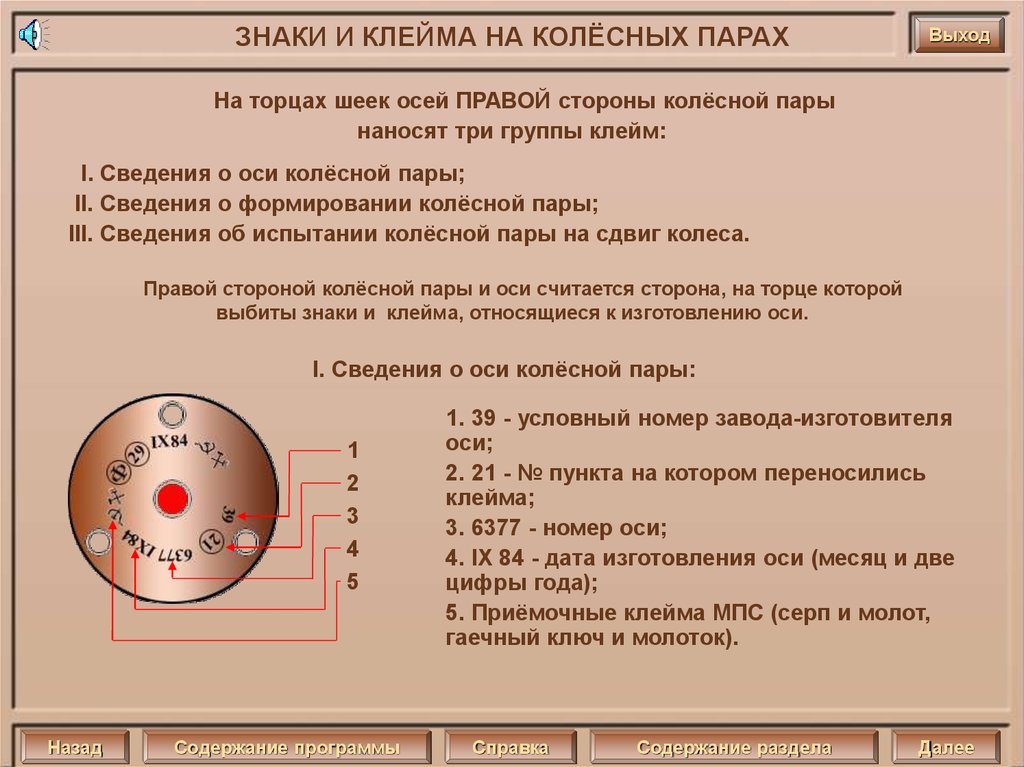

ЗНАКИ И КЛЕЙМА НА КОЛЁСНЫХ ПАРАХВыход

На торцах шеек осей ПРАВОЙ стороны колёсной пары

наносят три группы клейм:

I. Сведения о оси колёсной пары;

II. Сведения о формировании колёсной пары;

III. Сведения об испытании колёсной пары на сдвиг колеса.

Правой стороной колёсной пары и оси считается сторона, на торце которой

выбиты знаки и клейма, относящиеся к изготовлению оси.

I. Сведения о оси колёсной пары:

1

2

3

4

5

Назад

Содержание программы

1. 39 - условный номер завода-изготовителя

оси;

2. 21 - № пункта на котором переносились

клейма;

3. 6377 - номер оси;

4. IX 84 - дата изготовления оси (месяц и две

цифры года);

5. Приёмочные клейма МПС (серп и молот,

гаечный ключ и молоток).

Справка

Содержание раздела

Далее

65.

ЗНАКИ И КЛЕЙМА НА КОЛЁСНЫХ ПАРАХВыход

II. Сведения о формировании колёсной пары.

При формировании колёсных пар из новых элементов, а также при ремонте со

сменой элементов с производством прессовых работ на торцах шеек осей с

правой стороны наносят клейма:

1

2

3

4

1

2

3

4

Назад

Содержание программы

1. Ф - знак формирования;

2. Условный номер предприятия,

сформировавшего колёсную пару или

производившего ремонт со сменой

элементов колёсной пары;

3. IX 84 - дата формирования (месяц и две

цифры года);

4. Клейма инспектора МПС.

Кроме этого, при новом формировании и

ремонте со сменой элементов на стопорной

шайбе правого торца оси наносят

аналогичные знаки.

Справка

Содержание раздела

Далее

66.

ЗНАКИ И КЛЕЙМА НА КОЛЁСНЫХ ПАРАХВыход

III. Сведения об испытании колёсной пары на сдвиг колеса.

Опробование на сдвиг производится при наличии у колёсной пары признаков

ослабления колёс на осях. После опробования ступиц колёс на сдвиг

относительно оси, на торце оси с правой стороны колёсной пары наносят:

1. ФФ - знак опробования колёс на сдвиг

относительно оси;

2. Условный номер предприятия, завода или

ВКМ, проводившего опробование;

3. Дата опробования на сдвиг (месяц и две

цифры года);

4. Приемочные клейма МПС (серп и молот,

гаечный ключ и молоток).

1

2

3

4

Перед постановкой редукторно-карданного привода

от торца оси на этом торце наносят клейма:

5

6

7

8

Назад

Содержание программы

5. Буквы РК;

6. Дата установки привода (месяц римской

цифрой и две последние цифры года);

7. Условный номер предприятия;

8. Клеймо ОТК.

Справка

Содержание раздела

Далее

67.

ЗНАКИ И КЛЕЙМА НА КОЛЁСНЫХ ПАРАХВыход

На торцах шеек осей ЛЕВОЙ стороны наносят клейма о полном

освидетельствовании или ремонте колёсной пары.

При полном освидетельствовании колёсной пары на левом

торце оси наносят условный номер завода, вагонного депо или

ВКМ, дату освидетельствования.

Полное освидетельствование колёсной пары производится при

ремонте без смены элементов, при полной ревизии букс, после

схода вагонов с рельсов, крушений и аварий поездов и др.

При монтаже буксовых узлов на предприятиях, которые не

производили формирование колёсных пар, знаки и клейма о

производстве монтажа выбивают на торце левой шейки оси.

На стопорной шайбе левой шейки указывают дату

освидетельствования колёсной пары и номер пункта

производившего освидетельствование.

?!

Назад

Содержание программы

Справка

Содержание раздела

Далее

68.

СОДЕРЖАНИЕ РАЗДЕЛАВыход

«БУКСОВЫЕ УЗЛЫ»

НАЗНАЧЕНИЕ БУКСОВЫХ УЗЛОВ

КЛАССИФИКАЦИЯ БУКСОВЫХ УЗЛОВ

КОНСТРУКЦИЯ БУКСОВЫХ УЗЛОВ

КОРПУС БУКСЫ

ЛАБИРИНТНОЕ КОЛЬЦО

КРЕПИТЕЛЬНАЯ КРЫШКА

СМОТРОВАЯ КРЫШКА

РЕЗИНОВЫЕ УПЛОТНЕНИЯ

ПОДШИПНИК

ДЕТАЛИ ТОРЦЕВОГО КРЕПЛЕНИЯ

МОНТАЖ БУКСОВОГО УЗЛА

ПОДГОТОВКА К ЗАЧЁТУ

Назад

Содержание программы

Справка

Содержание раздела

Далее

69.

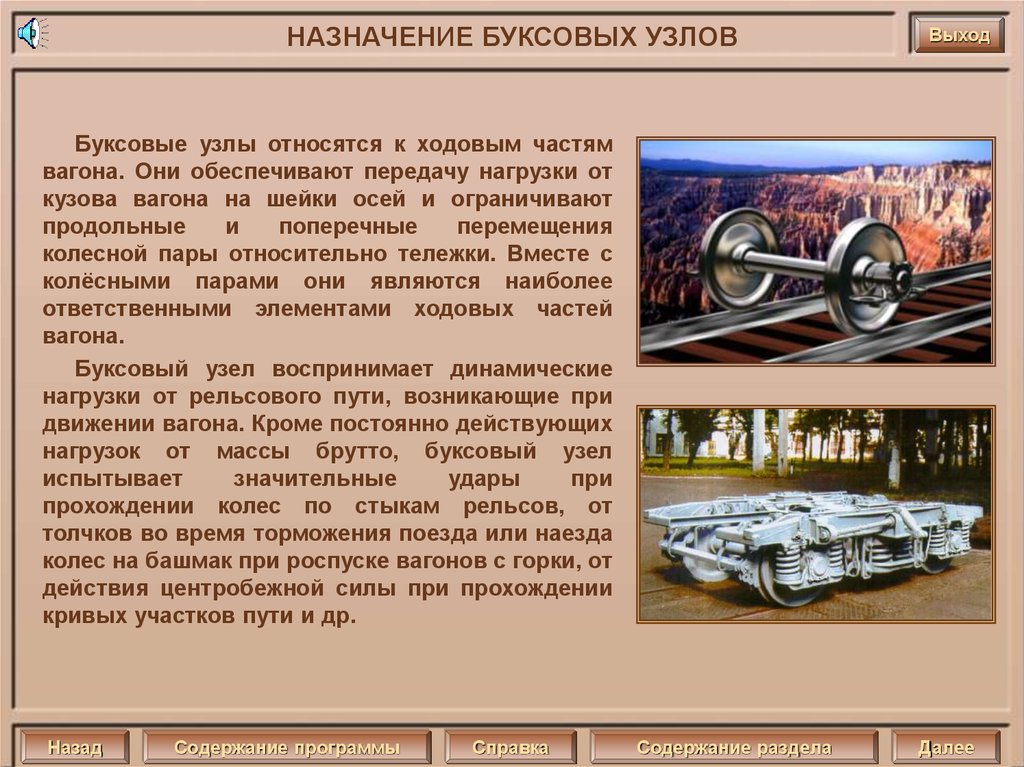

НАЗНАЧЕНИЕ БУКСОВЫХ УЗЛОВВыход

Буксовые узлы относятся к ходовым частям

вагона. Они обеспечивают передачу нагрузки от

кузова вагона на шейки осей и ограничивают

продольные

и

поперечные

перемещения

колесной пары относительно тележки. Вместе с

колёсными парами они являются наиболее

ответственными элементами ходовых частей

вагона.

Буксовый узел воспринимает динамические

нагрузки от рельсового пути, возникающие при

движении вагона. Кроме постоянно действующих

нагрузок от массы брутто, буксовый узел

испытывает

значительные

удары

при

прохождении колес по стыкам рельсов, от

толчков во время торможения поезда или наезда

колес на башмак при роспуске вагонов с горки, от

действия центробежной силы при прохождении

кривых участков пути и др.

Назад

Содержание программы

Справка

Содержание раздела

Далее

70.

КЛАССИФИКАЦИЯ БУКСОВЫХ УЗЛОВВыход

Буксовые узлы отечественных вагонов, а также современных

конструкций зарубежных вагонов, оборудованы исключительно

подшипниками качения (роликовыми подшипниками). Это обусловлено

тем, что роликовые подшипники обеспечивают реализацию высоких

скоростей движения и осевых нагрузок, а также более надёжны и

экономичны в эксплуатации.

Буксовые узлы вагонов классифицируются:

по типу роликовых подшипников;

способу посадки подшипников на шейку оси;

конструкции корпуса буксы.

В практике вагоностроения используются три основных типа

роликовых подшипников: цилиндрические однорядные, сферические

двухрядные, конические одно- и двухрядные.

Наибольшее распространение получили цилиндрические роликовые

подшипники. С 1964 г. отечественные вагоны на сферических

подшипниках не выпускаются.

Назад

Содержание программы

Справка

Содержание раздела

Далее

71.

КЛАССИФИКАЦИЯ БУКСОВЫХ УЗЛОВВыход

Существует три типа посадки подшипников на шейку оси - горячая, втулочная

и прессовая. В буксовых узлах современных вагонов используется горячая

(тепловая) посадка подшипников.

В зависимости от конструкции корпуса буксы различают:

буксы грузового типа (без опор под рессорные комплекты);

буксы пассажирского типа (с опорами под рессорные комплекты), в том числе

вагонов электропоездов, а также для изотермических вагонов.

Основными требованиями, предъявляемыми к буксовым узлам, являются:

- безотказность;

- долговечность работы в существующих условиях эксплуатации в течение

установленных сроков службы;

- небольшая собственная масса;

- взаимозаменяемость и унификация деталей;

- простота выполнения монтажа и демонтажа узлов при ремонте и хорошая

герметизация буксового узла.

Назад

Содержание программы

Справка

Содержание раздела

Далее

72.

КОНСТРУКЦИЯ БУКСОВЫХ УЗЛОВВыход

Типовой

буксовый

узел

пассажирского вагона с креплением

подшипников шайбой имеет:

корпус буксы 1;

передний 2 и задний 3 подшипники

на горячей посадке;

лабиринтное 4 и уплотнительное 5

кольца;

крепительную крышку 6;

смотровую 7 крышку;

болты 8;

торцевую шайбу 10;

болты 11, закрепляющие шайбу.

Назад

Содержание программы

Справка

Содержание раздела

Далее

73.

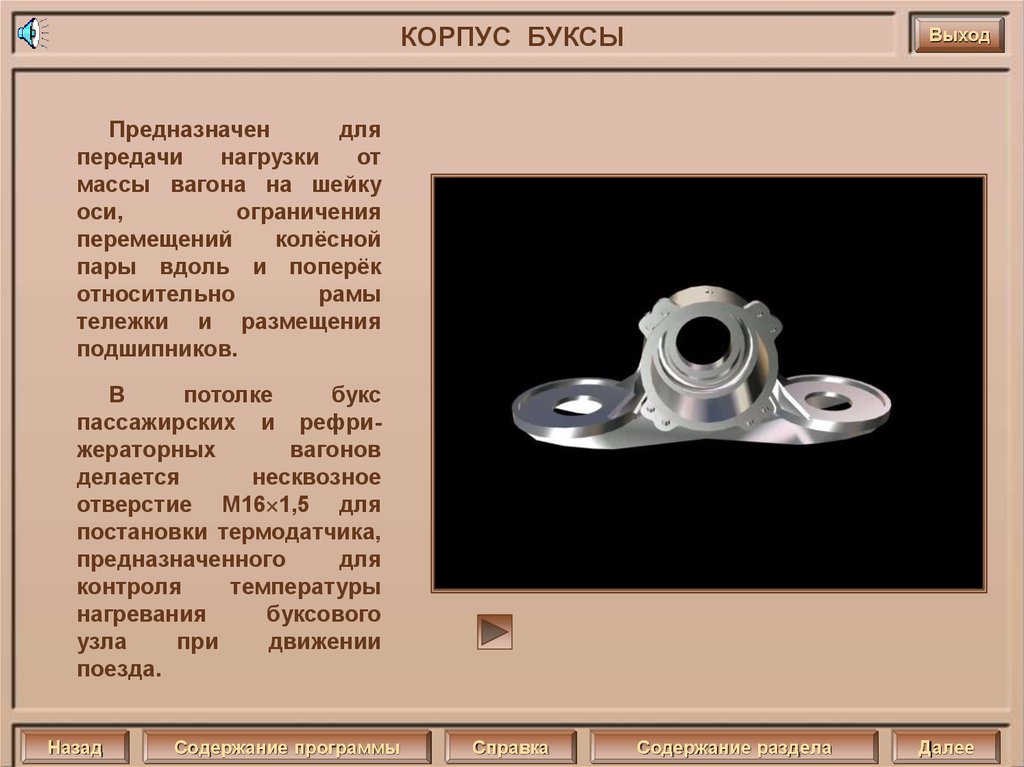

КОРПУС БУКСЫВыход

Предназначен

для

передачи

нагрузки

от

массы вагона на шейку

оси,

ограничения

перемещений

колёсной

пары вдоль и поперёк

относительно

рамы

тележки и размещения

подшипников.

В

потолке

букс

пассажирских и рефрижераторных

вагонов

делается

несквозное

отверстие М16 1,5 для

постановки термодатчика,

предназначенного

для

контроля

температуры

нагревания

буксового

узла

при

движении

поезда.

Назад

Содержание программы

Справка

Содержание раздела

Далее

74.

КОРПУС БУКСЫНазад

Содержание программы

Справка

Выход

Содержание раздела

Далее

75.

ТЕРМОДАТЧИКИ СКНБВыход

Пассажирские и рефрижераторные вагоны для выявления грения букс

оборудованы термодатчиками системы контроля нагрева букс (СКНБ). При

повышении температуры буксы срабатывает термодатчик

буксы,

электрическая цепь размыкается и на щит в служебное помещение вагона

поступают звуковой и световой сигналы.

Назад

Содержание программы

Справка

Содержание раздела

Далее

76.

ТЕРМОДАТЧИКИ СКНБНазад

Содержание программы

Справка

Содержание раздела

Выход

Далее

77.

ТЕРМОДАТЧИКИ СКНБВыход

Для своевременного получения сигнала о чрезмерном нагреве букс в

грузовых поездах, а также букс пассажирских вагонов, которые не

оборудованы термодатчиками, на перегонах участков с интенсивным

движением и на подходах к сортировочной станции устанавливают приборы

бесконтактного обнаружения греющихся букс (ПОНАБ, ДИСК-БКВ-Ц), которые

выявляют буксы с повышенным нагревом и передают информацию о месте

расположения в поезде греющейся буксы. Осмотрщик вагонов, получив от

оператора информацию о наличии в прибывшем поезде вагона с перегретыми

буксами, тщательно осматривает все буксы этого вагона.

Если в данном вагоне перегретая букса не обнаружена, то тогда

осматривают все буксы по два смежных с зарегистрированным прибором

бесконтактного обнаружения греющихся букс вагона в одну и другую сторону.

На выкаченные из-под вагона колесные пары с неисправными роликовыми

буксами, выявленные по внешним признакам, а также после срабатывания

термодатчика на внутренней поверхности диска колеса должна быть нанесена

мелом четкая надпись “по внешним признакам”, а на колесной паре,

забракованной по показаниям ПОНАБ,— краской “Аварийная — ПОНАБ”.

Выявленные неисправные детали буксового узла необходимо заменить на

исправные: при невозможности это сделать на пункте технического

обслуживания или при необходимости замены колесной пары с дефектами

шейки оси, вызванными в результате грения буксы, вагон

должен

быть

отцеплен от поезда.

Назад

Содержание программы

Справка

Содержание раздела

Далее

78.

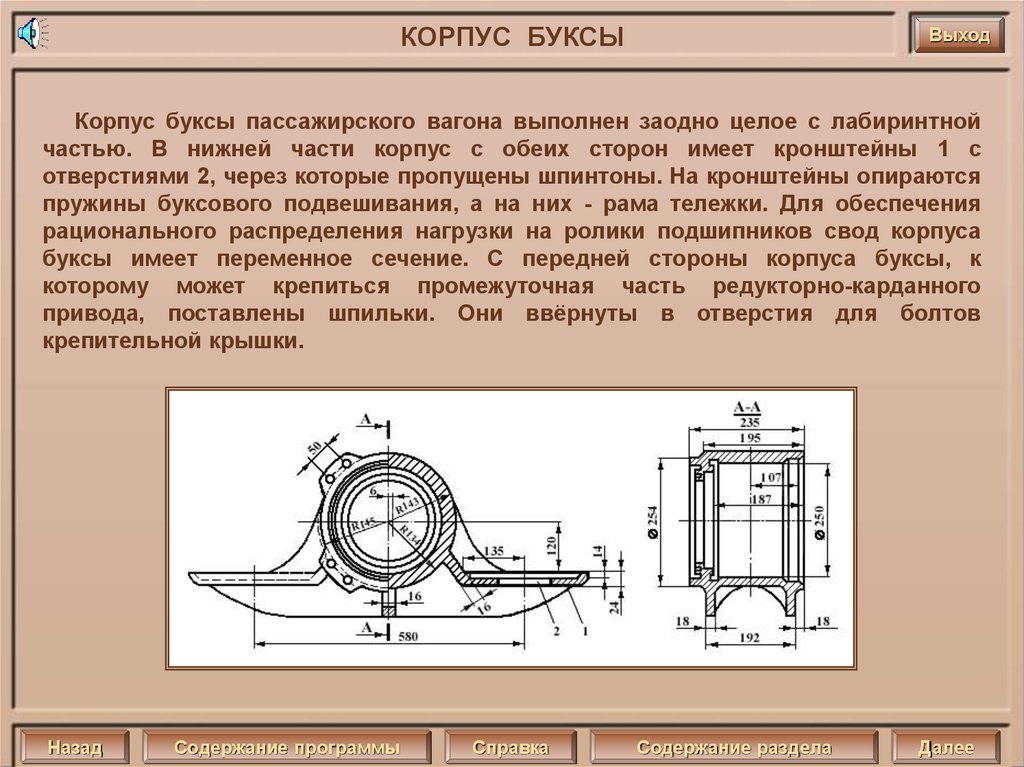

КОРПУС БУКСЫВыход

Корпус буксы пассажирского вагона выполнен заодно целое с лабиринтной

частью. В нижней части корпус с обеих сторон имеет кронштейны 1 с

отверстиями 2, через которые пропущены шпинтоны. На кронштейны опираются

пружины буксового подвешивания, а на них - рама тележки. Для обеспечения

рационального распределения нагрузки на ролики подшипников свод корпуса

буксы имеет переменное сечение. С передней стороны корпуса буксы, к

которому может крепиться промежуточная часть редукторно-карданного

привода, поставлены шпильки. Они ввёрнуты в отверстия для болтов

крепительной крышки.

Назад

Содержание программы

Справка

Содержание раздела

Далее

79.

ЛАБИРИНТНОЕ КОЛЬЦОВыход

Лабиринтное кольцо и лабиринтная часть корпуса препятствует

вытеканию смазки из буксы и попаданию в неё механических примесей.

Кроме этого, кольцо фиксирует положение корпуса буксы на шейке оси.

Кольцо, изготовленное из стали марок Ст5 и ОсВ, насаживают на

предподступичную часть оси в горячем состоянии при температуре

125 150 С. После остывания кольцо удерживается на оси за счёт

натяга 80 150 мкм.

Назад

Содержание программы

Справка

Содержание раздела

Далее

80.

КРЕПИТЕЛЬНАЯ КРЫШКАВыход

Крепительная крышка уплотняет и фиксирует наружные кольца

подшипников в буксе. Крышку отливают из мартеновской или электростали

марок 20ФЛ, 20ГЛ либо из стали группы. После отливки крышка

подвергается термической обработке, затем передаётся на механическую

обработку. В зависимости от типа буксового узла крепительные крышки

могут иметь четыре или восемь отверстий для их крепления к корпусу.

Назад

Содержание программы

Справка

Содержание раздела

Далее

81.

СМОТРОВАЯ КРЫШКАВыход

Смотровая крышка необходима для промежуточной ревизии буксового

узла и обточки колёсной пары без демонтажа букс. Крышку изготавливают

штамповкой из стали 10кп (ГОСТ 1050-74) либо из алюминия АЛ9.

Смотровую крышку присоединяют к крепительной при помощи четырёх

болтов М12.

Назад

Содержание программы

Справка

Содержание раздела

Далее

82.

РЕЗИНОВЫЕ УПЛОТНЕНИЯВыход

Резиновые уплотнения предназначены

для герметизации буксового узла

Резиновое уплотнение круглого

сечения устанавливается между

крепительной крышкой и

корпусом буксы.

Резиновое уплотнение

прямоугольного сечения

устанавливается между

крепительной и смотровой

крышками.

Назад

Содержание программы

Справка

Содержание раздела

Далее

83.

ПОДШИПНИКВыход

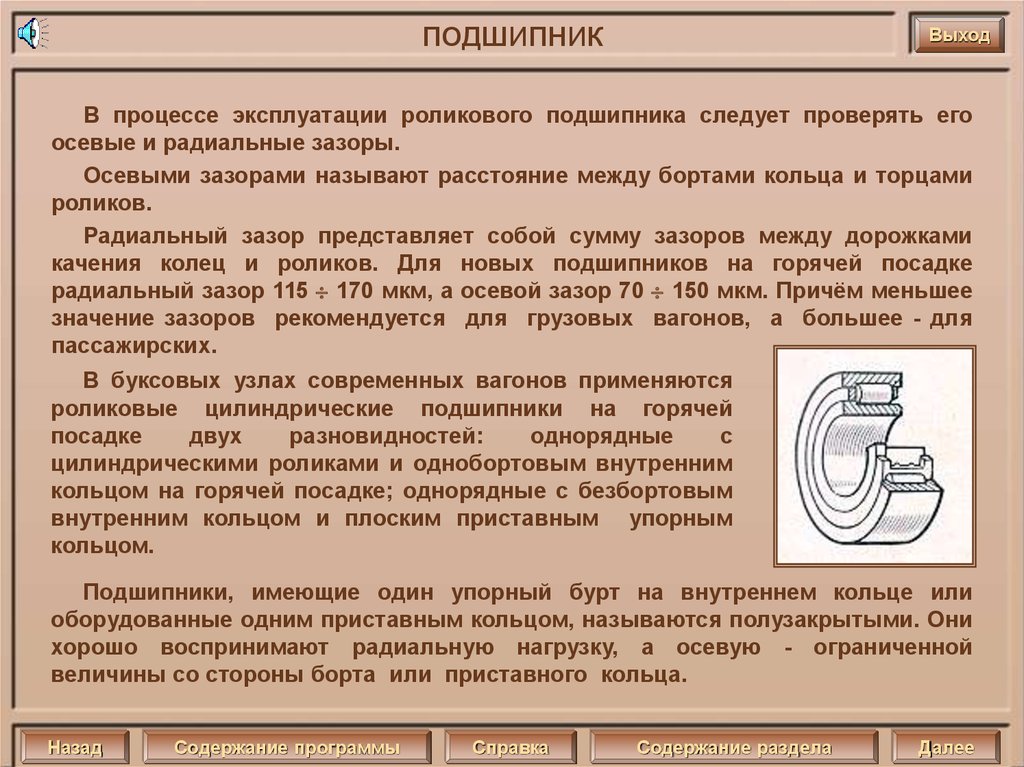

В процессе эксплуатации роликового подшипника следует проверять его

осевые и радиальные зазоры.

Осевыми зазорами называют расстояние между бортами кольца и торцами

роликов.

Радиальный зазор представляет собой сумму зазоров между дорожками

качения колец и роликов. Для новых подшипников на горячей посадке

радиальный зазор 115 170 мкм, а осевой зазор 70 150 мкм. Причём меньшее

значение зазоров рекомендуется для грузовых вагонов, а большее - для

пассажирских.

В буксовых узлах современных вагонов применяются

роликовые цилиндрические подшипники на горячей

посадке

двух

разновидностей:

однорядные

с

цилиндрическими роликами и однобортовым внутренним

кольцом на горячей посадке; однорядные с безбортовым

внутренним кольцом и плоским приставным упорным

кольцом.

Подшипники, имеющие один упорный бурт на внутреннем кольце или

оборудованные одним приставным кольцом, называются полузакрытыми. Они

хорошо воспринимают радиальную нагрузку, а осевую - ограниченной

величины со стороны борта или приставного кольца.

Назад

Содержание программы

Справка

Содержание раздела

Далее

84.

ПОДШИПНИКВыход

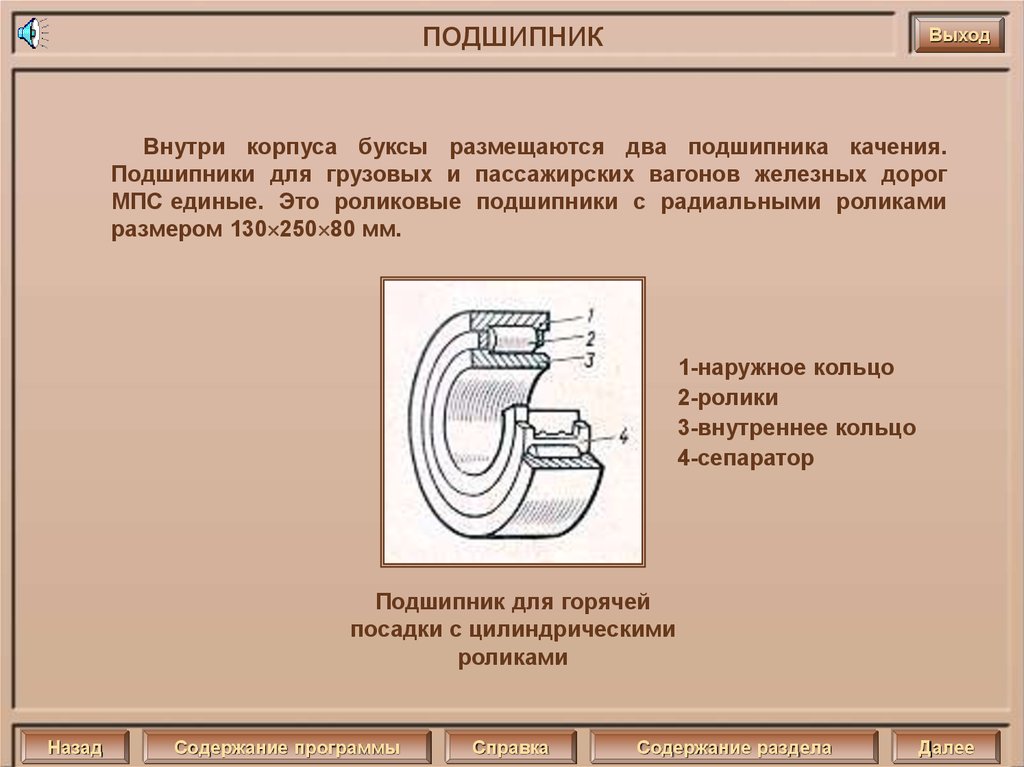

Внутри корпуса буксы размещаются два подшипника качения.

Подшипники для грузовых и пассажирских вагонов железных дорог

МПС единые. Это роликовые подшипники с радиальными роликами

размером 130 250 80 мм.

1-наружное кольцо

2-ролики

3-внутреннее кольцо

4-сепаратор

Подшипник для горячей

посадки с цилиндрическими

роликами

Назад

Содержание программы

Справка

Содержание раздела

Далее

85.

ПОДШИПНИКВыход

Задний подшипник имеет

номер 30-42726 ЛМ, а передний

номер - 30-232726 Л1М. По этим

номерам

можно

судить

о

размерах

подшипника,

его

серии,

конструкции,

типе,

точности изготовления. Эти

подшипники

выполнены

разъёмными: наружное кольцо,

сепаратор, ролики образуют

отдельный

блок,

который

свободно

снимается

и

одевается

на

внутреннее

кольцо.

Такая

конструкция

упрощает технологию монтажа

и демонтажа буксового узла,

поэтому она нашла широкое

применение в вагоностроении.

Назад

Содержание программы

Справка

Содержание раздела

Далее

86.

ПОДШИПНИКВыход

Внутренние кольца подшипников неподвижно посажены

на шейку оси и вращаются

вместе с ней.

Неподвижность

крепления

внутренних колец на шейке оси

достигается за счёт натяга,

равного 40 70 мкм.

Наружные свободно установлены в корпусе буксы и

удерживаются

крепительной

крышкой.

Наружные кольца переднего

и

заднего

подшипника

буксового узла одинаковые.

Назад

Содержание программы

Справка

Содержание раздела

Далее

87.

ПОДШИПНИКВыход

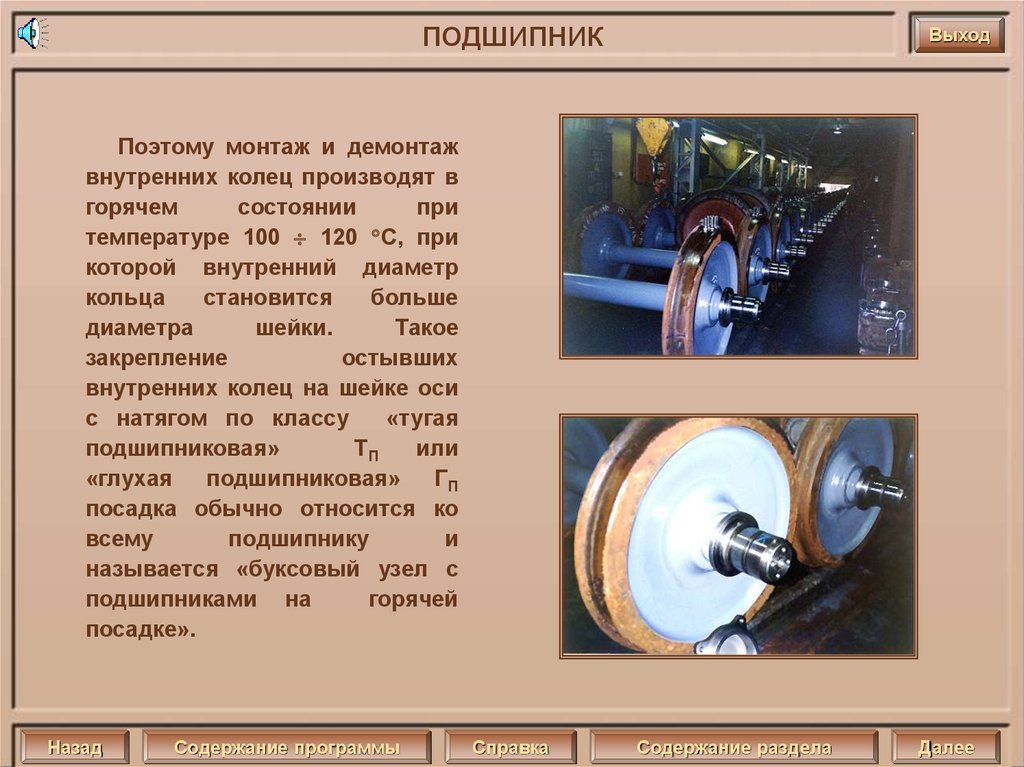

Поэтому монтаж и демонтаж

внутренних колец производят в

горячем

состоянии

при

температуре 100 120 С, при

которой внутренний диаметр

кольца

становится

больше

диаметра

шейки.

Такое

закрепление

остывших

внутренних колец на шейке оси

с натягом по классу

«тугая

подшипниковая»

ТП

или

«глухая подшипниковая»

ГП

посадка обычно относится ко

всему

подшипнику

и

называется «буксовый узел с

подшипниками на

горячей

посадке».

Назад

Содержание программы

Справка

Содержание раздела

Далее

88.

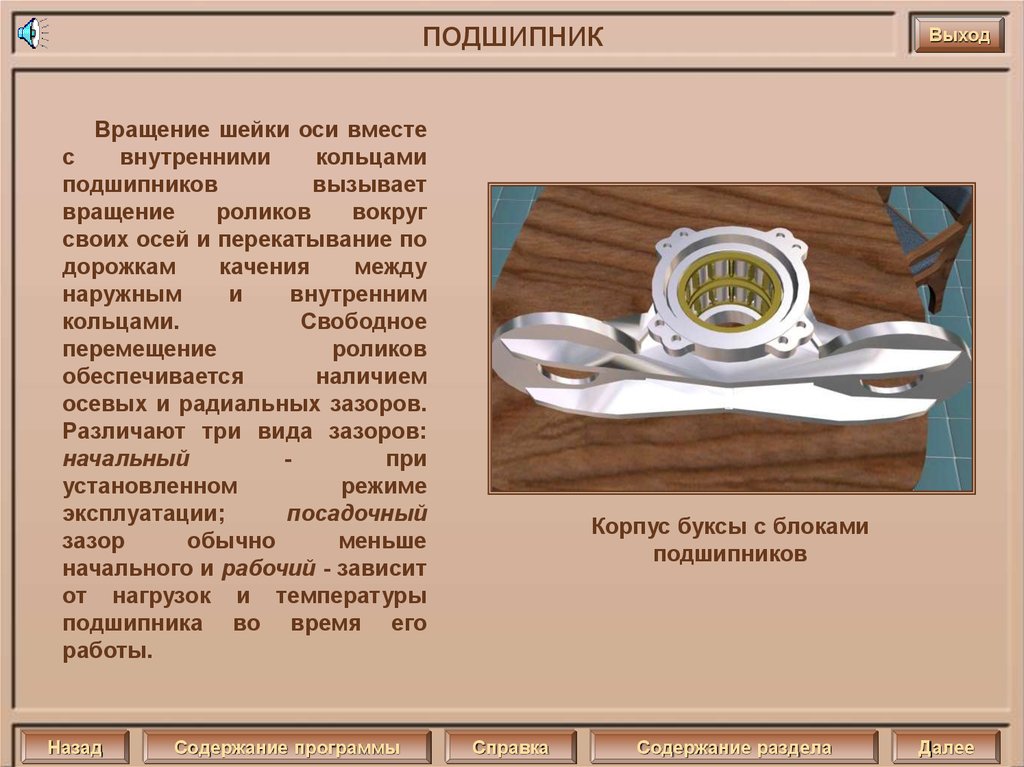

ПОДШИПНИКВращение шейки оси вместе

с

внутренними

кольцами

подшипников

вызывает

вращение

роликов

вокруг

своих осей и перекатывание по

дорожкам

качения

между

наружным

и

внутренним

кольцами.

Свободное

перемещение

роликов

обеспечивается

наличием

осевых и радиальных зазоров.

Различают три вида зазоров:

начальный

при

установленном

режиме

эксплуатации;

посадочный

зазор

обычно

меньше

начального и рабочий - зависит

от нагрузок и температуры

подшипника во время его

работы.

Назад

Содержание программы

Выход

Корпус буксы с блоками

подшипников

Справка

Содержание раздела

Далее

89.

ПОДШИПНИКВыход

Сепаратор

предназначен

для равномерного размещения

роликов

в

подшипнике.

Сепаратор представляет собой

кольцо,

изготовляемое

из

латуни ЛС-961 (для 14 роликов)

или полиамидного сплава (для

15 роликов) с наличием окон

для установки роликов.

Сепаратор из полиамидного сплава.

После монтажа буксового узла внутреннюю его часть заправляют

консистентной смазкой.

Назад

Содержание программы

Справка

Содержание раздела

Далее

90.

ПОДШИПНИКВыход

Ролики

цилиндрических

подшипников

имеют

форму

цилиндра, образующая которого

представляет

прямую

линию,

параллельную

оси

вращения

подшипника и перпендикулярную

радиальной

нагрузке.

Поэтому

радиальная

нагрузка

распределяется

по

длине

и

хорошо

воспринимается

цилиндрической поверхностью тел

качения, а осевая - лишь торцами

роликов.

Для

предупреждения

вредного влияния перекоса буксы

и прогиба шейки оси на работу

цилиндрических

подшипников

ролики стали изготавливать со

скосами “бомбиной”.

Назад

Содержание программы

Справка

Содержание раздела

Далее

91.

ДЕТАЛИ ТОРЦЕВОГО КРЕПЛЕНИЯ ПОДШИПНИКОВВыход

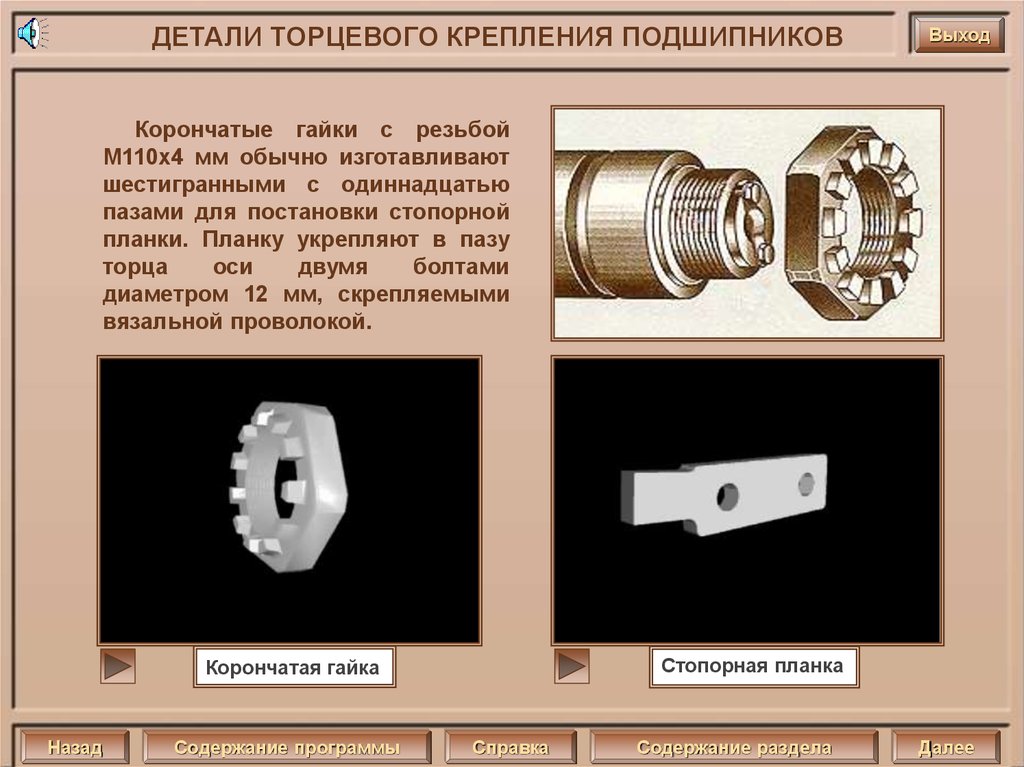

Корончатые гайки с резьбой

М110х4 мм обычно изготавливают

шестигранными с одиннадцатью

пазами для постановки стопорной

планки. Планку укрепляют в пазу

торца

оси

двумя

болтами

диаметром 12 мм, скрепляемыми

вязальной проволокой.

Стопорная планка

Корончатая гайка

Назад

Содержание программы

Справка

Содержание раздела

Далее

92.

ДЕТАЛИ ТОРЦЕВОГО КРЕПЛЕНИЯ ПОДШИПНИКОВВыход

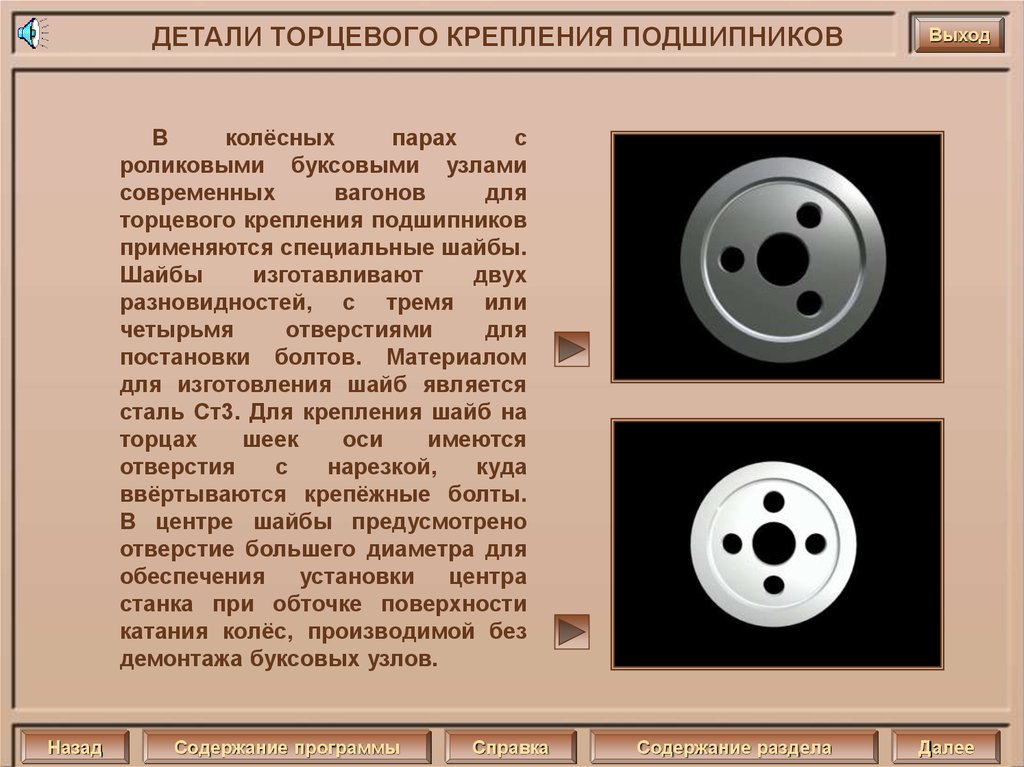

В

колёсных

парах

с

роликовыми буксовыми узлами

современных

вагонов

для

торцевого крепления подшипников

применяются специальные шайбы.

Шайбы

изготавливают

двух

разновидностей, с тремя или

четырьмя

отверстиями

для

постановки болтов. Материалом

для изготовления шайб является

сталь Ст3. Для крепления шайб на

торцах

шеек

оси

имеются

отверстия

с

нарезкой,

куда

ввёртываются крепёжные болты.

В центре шайбы предусмотрено

отверстие большего диаметра для

обеспечения установки центра

станка при обточке поверхности

катания колёс, производимой без

демонтажа буксовых узлов.

Назад

Содержание программы

Справка

Содержание раздела

Далее

93.

ДЕТАЛИ ТОРЦЕВОГО КРЕПЛЕНИЯ ПОДШИПНИКОВВыход

Кроме перечисленных деталей, в буксовом узле используются

уплотнительные прокладки, кольца, пружинные шайбы, бирки.

Пластины предотвращающие самоотворачивание болтов

стопорной шайбы.

Назад

Содержание программы

Справка

Содержание раздела

Далее

94.

БУКСОВЫЕ БИРКИВыход

Бирки под болты крепительной крышки. Предназначены для нанесения клейм.

Назад

Содержание программы

Справка

Содержание раздела

Далее

95.

МОНТАЖ БУКСОВОГО УЗЛА. НАЧАЛОВыход

Лабиринтное кольцо одевается на предподступичную часть оси,

затем

внутренние кольца заднего и переднего подшипников одеваются на шейку оси.

1. Лабиринтное кольцо;

2. Внутреннее кольцо

заднего подшипника;

3. Внутреннее кольцо

переднего подшипника;

4. Упорное кольцо

переднего подшипника;

5. Корончатая гайка

Назад

Содержание программы

Справка

Содержание раздела

Далее

96.

МОНТАЖ БУКСОВОГО УЗЛА. ПРОДОЛЖЕНИЕВыход

Блоки заднего и переднего подшипников устанавливаются в корпус буксы.

6. Корпус буксы;

7. Блок подшипника

( наружное

кольцо и сепаратор с

роликами );

Назад

Содержание программы

Справка

Содержание раздела

Далее

97.

МОНТАЖ БУКСОВОГО УЗЛА. ПРОДОЛЖЕНИЕВыход

Корпус буксы с блоками подшипников надевается на шейку оси.

Назад

Содержание программы

Справка

Содержание раздела

Далее

98.

МОНТАЖ БУКСОВОГО УЗЛА. ПРОДОЛЖЕНИЕУстанавливается упорное кольцо,

устанавливается стопорная планка,

зываются проволокой.

Выход

навёртывается корончатая гайка М110,

два болта М12,

головки болтов обвя-

8. Планка стопорная;

9. Болты М12;

10. Проволока 2 мм.

Назад

Содержание программы

Справка

Содержание раздела

Далее

99.

МОНТАЖ БУКСОВОГО УЗЛА. ОКОНЧАНИЕВыход

Крепительная крышка с уплотнительным кольцом крепится к корпусу болтами

М20 с установкой бирки, смотровая крышка с резиновой прокладкой крепится к

крепительной крышке болтами М12.

11. Кольцо уплотнительное;

12. Крышка крепительная;

13. Прокладка ( резина );

14. Крышка смотровая;

15. Болт М20 с шайбой;

16. Болт М12 с шайбой.

Назад

Содержание программы

Справка

Содержание раздела

Далее

100.

МОНТАЖ БУКСОВОГО УЗЛА. ОКОНЧАНИЕВыход

Надёжность работы буксовых узлов определяется не только

совершенством их конструкции, но и качеством смазывания

подшипников. С 1973 г. для роликовых подшипников применяется

консистентная смазка ЛЗ-ЦНИИ. Основное её назначение - это

обеспечение противоизносных, противокоррозионных и противозадирочных явлений в процессе работы подшипников.

В основном эти функции смазка ЛЗ-ЦНИИ выполняет, но при

длительной эксплуатации и особенно при попадании в буксу воды до

5% её качества снижаются, что отражается на работоспособности

подшипников (происходит схватывание торцов роликов с бортами

колец, коррозионные повреждения и др.). Поэтому производятся работы

по созданию новых смазок со специальными химически активными

присадками, которые бы обладали более высокой стабильностью

свойств в процессе работы, чем смазка ЛЗ-ЦНИИ. Этим требованиям

отвечает модифицированая универсальная смазка на литиевой основе

под условным названием “буксол”, разработанная ЦНИИ-МПС.

?!

Назад

Содержание программы

Справка

Содержание раздела

?

Далее

101.

ПОСЛЕДНЯЯ СТРАНИЦА ПРОГРАММЫВыход

Данная программа разработана на Учебном вычислительном центре

Воронежского электромеханического колледжа железнодорожного транспорта

преподавателем спец. дисциплины «Конструкция подвижного состава»

Кошкалда Романом Олеговичем.

В разработке программы участвовали

Киреев Виталий и Сукочев Алексей.

Творческая группа благодарит за оказанную техническую поддержку:

Батунина В.В., Бордакова В.В., Толстых В.А.

Назад

Содержание программы

Справка

Содержание раздела

Далее

102.

САМАЯ ПОСЛЕДНЯЯ СТРАНИЦА ПРОГРАММЫВыход

ПРОДОЛЖЕНИЕ СЛЕДУЕТ...

Назад

Содержание программы

Справка

Содержание раздела

Далее

103.

КОНТРОЛЬ КАЧЕСТВА ЗАПРЕССОВКИНазад

Содержание программы

Справка

Содержание раздела

Выход

Далее

software

software