Similar presentations:

Производственная система предприятия как объект организации. Предприятие как система

1. Дисциплина «Управление технологиями»

1. Производственная система предприятия как объект организацииПредприятие как система

Система управления предприятием, субъект

организации производства

Вход

(факторы

производства)

организация

производства

Производственная система предприятия, объект

организации производства

Выход

(продукция,

работы,

услуги)

Организация производства – пространственно-временнόе сочетание его

факторов (орудий и предметов труда, а также рабочей силы) с целью

рационального использования минимального, но достаточного их количества для

выпуска определенного вида продукции, оказания конкретного вида услуг или

выполнения запланированных работ требуемого количества и качества.

2. Состав (подсистемы) производственной системы предприятия

ПодсистемаЕё функция (цель)

Основное

производство

Основные производственные процессы, в ходе которых осуществляется изготовление

товарной продукции предприятия.

Вспомогательные

производства

(хозяйства)

Вспомогательные производственные процессы, продукция и услуги которых потребляются внутри предприятия, как необходимые для обеспечения основных и обслуживающих производственных процессов (ремонт основных средств, изготовление

инструмента, производство тепловой, электрической и механической энергии).

Обслуживающие

производства

(хозяйства, службы)

Обслуживающие производственные процессы, реализующие услуги, необходимые для

нормального протекания основных и вспомогательных производственных процессов

(контроль, транспортировка и складирование предметов труда и готовой продукции).

Структура производственной системы предприятия

основное

производство

продукция

обслуживающих

производственных

процессов

продукция обслуживающих

вспомогательные

производства

производственных процессов

продукция вспомогательных

производственных процессов

обслуживающие

производства

продукция

основных

производственных

процессов

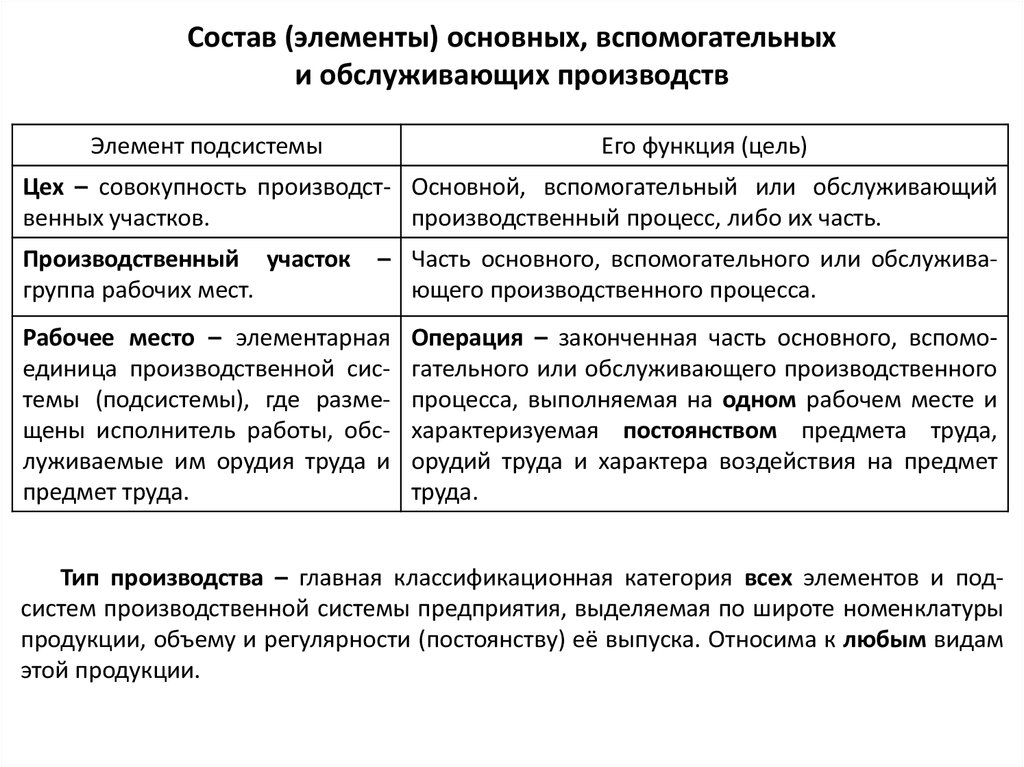

3. Состав (элементы) основных, вспомогательных и обслуживающих производств

Элемент подсистемыЕго функция (цель)

Цех – совокупность производст- Основной, вспомогательный или обслуживающий

венных участков.

производственный процесс, либо их часть.

Производственный участок

группа рабочих мест.

– Часть основного, вспомогательного или обслуживающего производственного процесса.

Рабочее место – элементарная

единица производственной системы (подсистемы), где размещены исполнитель работы, обслуживаемые им орудия труда и

предмет труда.

Операция – законченная часть основного, вспомогательного или обслуживающего производственного

процесса, выполняемая на одном рабочем месте и

характеризуемая постоянством предмета труда,

орудий труда и характера воздействия на предмет

труда.

Тип производства – главная классификационная категория всех элементов и подсистем производственной системы предприятия, выделяемая по широте номенклатуры

продукции, объему и регулярности (постоянству) её выпуска. Относима к любым видам

этой продукции.

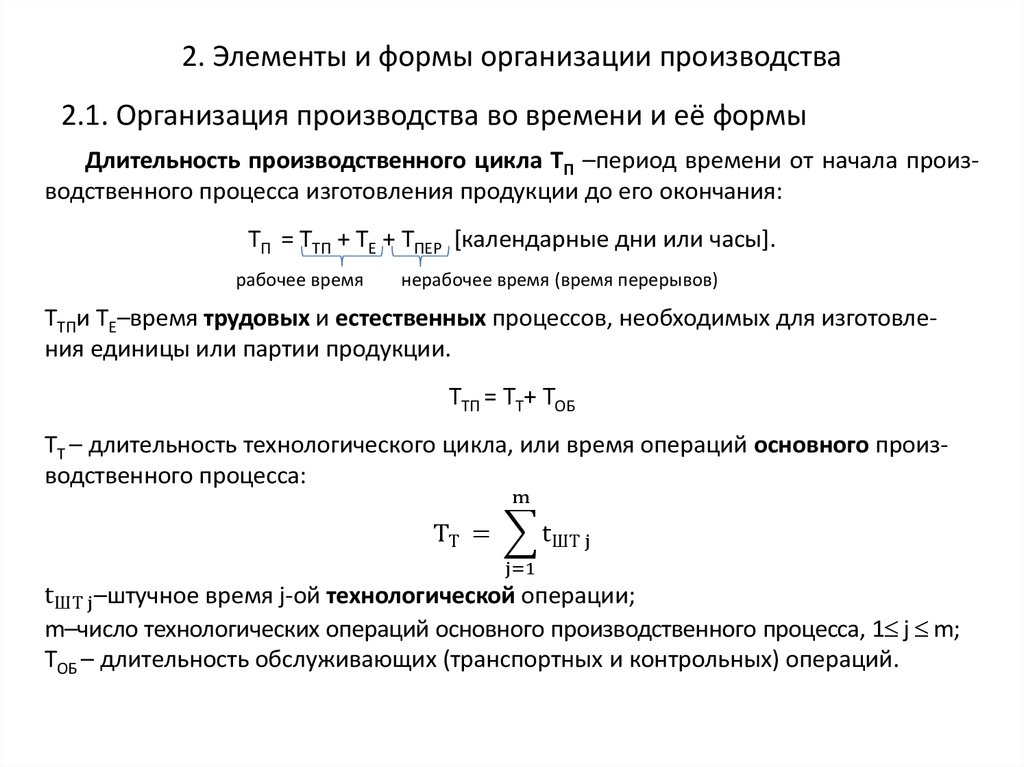

4. 2. Элементы и формы организации производства

2.1. Организация производства во времени и её формыДлительность производственного цикла ТП –период времени от начала производственного процесса изготовления продукции до его окончания:

ТП = ТТП + ТЕ + ТПЕР [календарные дни или часы].

рабочее время

нерабочее время (время перерывов)

ТТПи ТЕ–время трудовых и естественных процессов, необходимых для изготовления единицы или партии продукции.

ТТП = ТТ+ ТОБ

ТТ – длительность технологического цикла, или время операций основного производственного процесса:

m

ТТ = t ШТ j

j=1

t ШТ j –штучное время j-ой технологической операции;

m–число технологических операций основного производственного процесса, 1 j m;

ТОБ – длительность обслуживающих (транспортных и контрольных) операций.

5.

ТПЕР = ТМО + ТМЦ + ТМС .Межоперационные перерывы ТМО = tПАР + tОЖ:

tПАР – время внутриоперационного пролеживания, оно же – перерывы партионности;

tОЖ – время пролеживания между двумя смежными операциями, оно же – перерывы

ожидания;

ТМЦ – межцеховые перерывы;

ТМС – междусменные перерывы (нераб. дни, междусменные и обеденные перерывы).

Структура производственного цикла – соотношение в процентах или в долях единицы

затрат времени на работы и перерывы внутри цикла. Если длительность производственного

цикла позволяет выявить пути её сокращения, то структура производственного цикла –

оценить эффективность направленных на это сокращение мероприятий, причем даже для

производственных циклов, разных по длительности.

Два пути сокращения длительности производственного цикла:

ТП = ТТП + ТЕ + ТПЕР

1

2

1 – сокращение времени трудовых и естественных процессов за счет совершенствования

техники и технологии;

2 – сокращение времени перерывов, преимущественно, перерывов партионности tПАР,

за счет смены форм организации во времени простых производственных процессов (последовательное, параллельно-последовательное и параллельное движение партии деталей по технологическим операциям).

6. 2.2. Организация производства в пространстве и её формы

Производственная структура предприятияЦехи

основные

Состав

определяется

спецификой

продукции и

технологии отрасли

Хозяйства (службы)

вспомогательные

Одинаковы по функциям (целям) для предприятий любых отраслей

Виды форм организации производства в пространстве и последовательность их смены

Концентрация производства

однородной продукции

разнородной продукции

Внутрипроизводственная специализация

Комбинирование производства

Кооперирование производства

7.

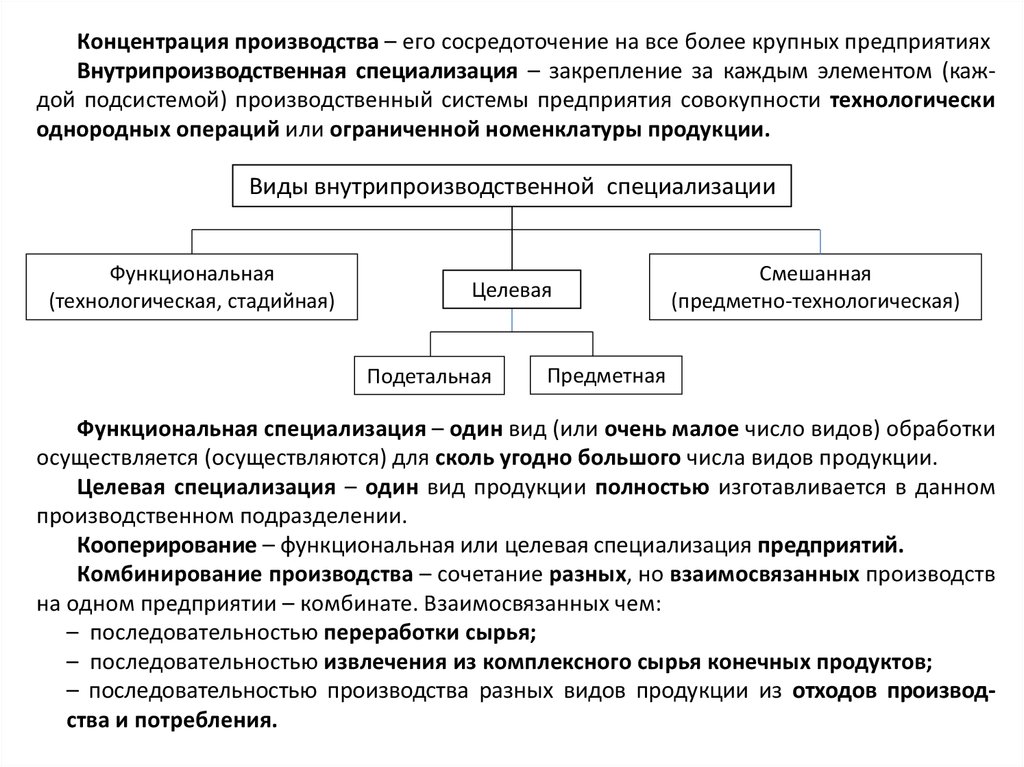

Концентрация производства – его сосредоточение на все более крупных предприятияхВнутрипроизводственная специализация – закрепление за каждым элементом (каждой подсистемой) производственный системы предприятия совокупности технологически

однородных операций или ограниченной номенклатуры продукции.

Виды внутрипроизводственной специализации

Функциональная

(технологическая, стадийная)

Целевая

Подетальная

Смешанная

(предметно-технологическая)

Предметная

Функциональная специализация – один вид (или очень малое число видов) обработки

осуществляется (осуществляются) для сколь угодно большого числа видов продукции.

Целевая специализация – один вид продукции полностью изготавливается в данном

производственном подразделении.

Кооперирование – функциональная или целевая специализация предприятий.

Комбинирование производства – сочетание разных, но взаимосвязанных производств

на одном предприятии – комбинате. Взаимосвязанных чем:

– последовательностью переработки сырья;

– последовательностью извлечения из комплексного сырья конечных продуктов;

– последовательностью производства разных видов продукции из отходов производства и потребления.

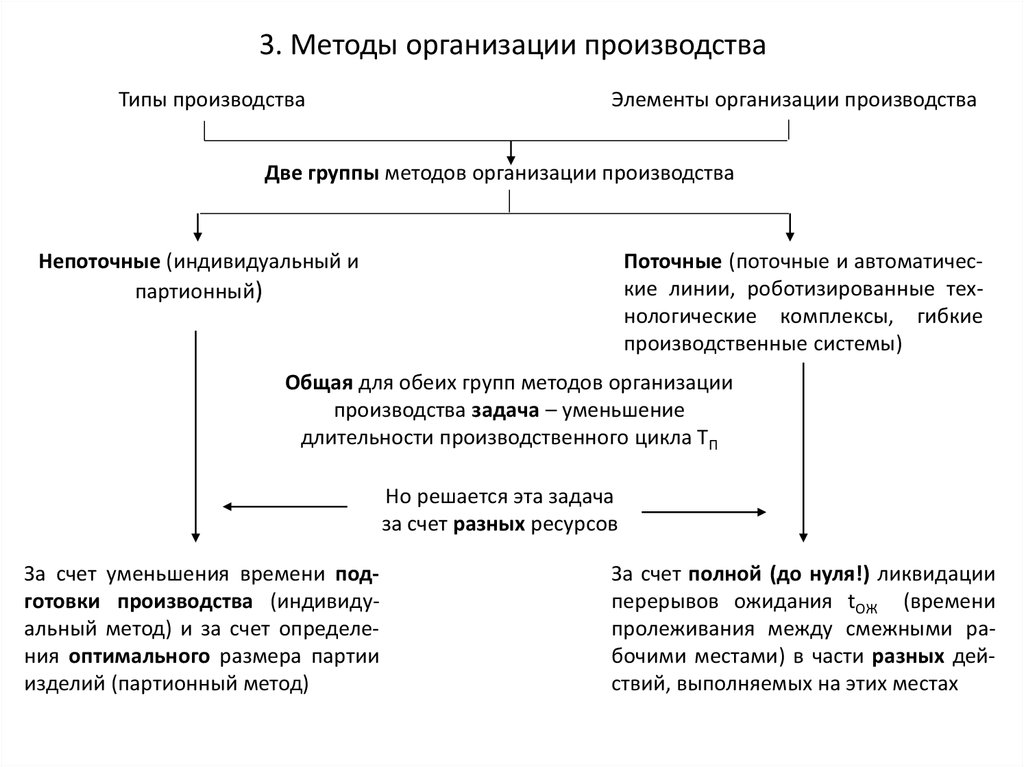

8. 3. Методы организации производства

Типы производстваЭлементы организации производства

Две группы методов организации производства

Непоточные (индивидуальный и

партионный)

Поточные (поточные и автоматические линии, роботизированные технологические комплексы, гибкие

производственные системы)

Общая для обеих групп методов организации

производства задача – уменьшение

длительности производственного цикла ТП

Но решается эта задача

за счет разных ресурсов

За счет уменьшения времени подготовки производства (индивидуальный метод) и за счет определения оптимального размера партии

изделий (партионный метод)

За счет полной (до нуля!) ликвидации

перерывов ожидания tОЖ (времени

пролеживания между смежными рабочими местами) в части разных действий, выполняемых на этих местах

9.

Поточная линия – группа рабочих мест (РМ1, РМ2, … РМj, … РМm ), на которыхвыполняется m технологических (основного производственного процесса) операций

(1 j m), согласованных (синхронизированных) по своим штучным временам

tштjсогласно условию:

tшт1

РМ1

=

tшт2

РМ2

=…=

tштj

РМj

=…=

tштm

=

РМm

r

, где r – такт поточной линии.

Результат синхронизации штучного времени технологических операций, выполняемых на данной линии (условие поточности её работы) – tож = 0.

При одновременной обработке группы предметов труда, численность которой

равна размеру р транспортной партии, условие синхронизации длительностей операционных циклов tojтехнологических операций:

toj

PMj

, где R – ритм поточной линии.

=

р ∙ tштj

PMj

= р ·r = R

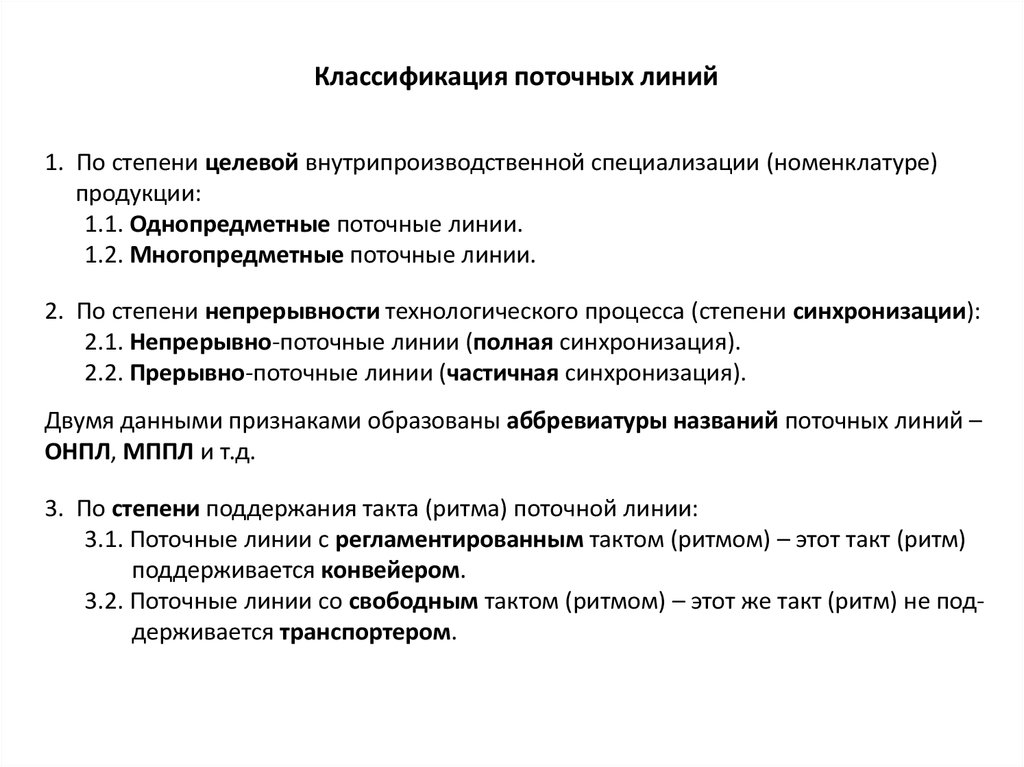

10. Классификация поточных линий

1. По степени целевой внутрипроизводственной специализации (номенклатуре)продукции:

1.1. Однопредметные поточные линии.

1.2. Многопредметные поточные линии.

2. По степени непрерывности технологического процесса (степени синхронизации):

2.1. Непрерывно-поточные линии (полная синхронизация).

2.2. Прерывно-поточные линии (частичная синхронизация).

Двумя данными признаками образованы аббревиатуры названий поточных линий –

ОНПЛ, МППЛ и т.д.

3. По степени поддержания такта (ритма) поточной линии:

3.1. Поточные линии с регламентированным тактом (ритмом) – этот такт (ритм)

поддерживается конвейером.

3.2. Поточные линии со свободным тактом (ритмом) – этот же такт (ритм) не поддерживается транспортером.

11.

Эволюция поточных методов организации производстваПоточные линии

Автоматические

поточные линии

Механизированное

производство

Роботизированные

технологические

комплексы

Гибкие

производственные

системы

Автоматизированное

производство

Механизация производства – замена ручного труда машинным. Её результат – механизированное рабочее место:

Функции управления

Исполнитель работы

Машина-полуавтомат

Автоматизация производства – замена ручного управленческого труда машинным.

Её результат – автоматизированное рабочее место:

Машина-автомат

Условие поэтапной (см. выше) автоматизации производства – последовательная, вслед за синхронизацией штучного времени технологических операций,

синхронизация времени всех других действий, выполняемых на рабочих местах.

12.

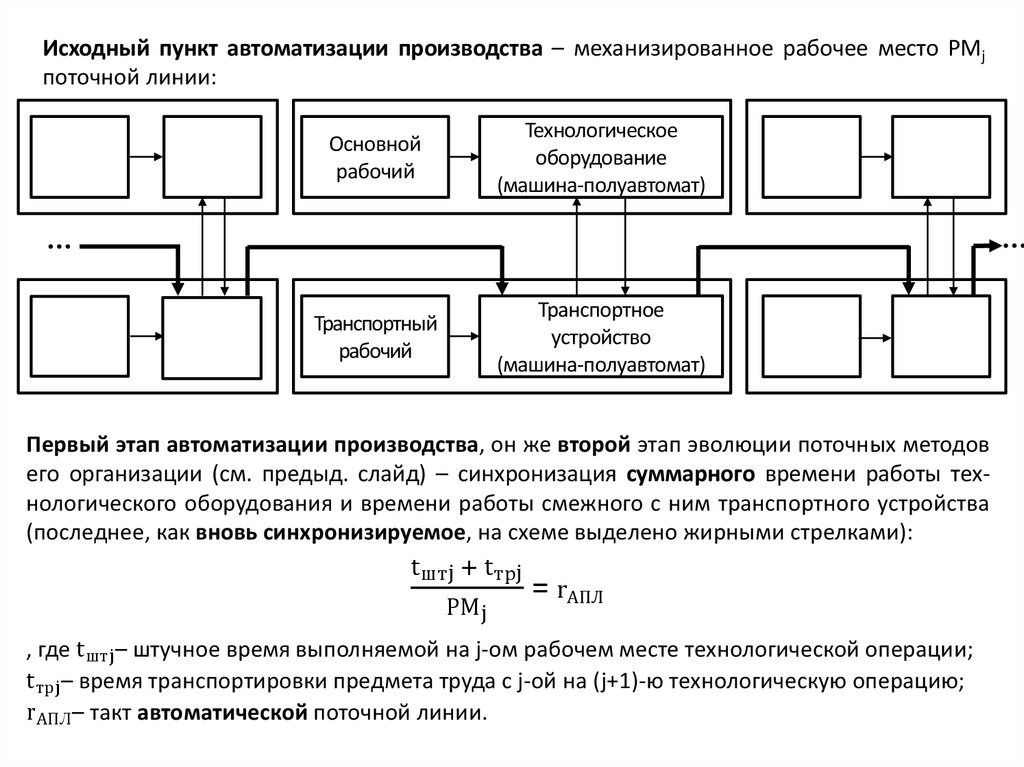

Исходный пункт автоматизации производства – механизированное рабочее место PMjпоточной линии:

Основной

рабочий

Технологическое

оборудование

(машина-полуавтомат)

Транспортный

рабочий

Транспортное

устройство

(машина-полуавтомат)

Первый этап автоматизации производства, он же второй этап эволюции поточных методов

его организации (см. предыд. слайд) – синхронизация суммарного времени работы технологического оборудования и времени работы смежного с ним транспортного устройства

(последнее, как вновь синхронизируемое, на схеме выделено жирными стрелками):

tштj + tтрj

РМj

= rАПЛ

, где t штj – штучное время выполняемой на j-ом рабочем месте технологической операции;

t трj – время транспортировки предмета труда с j-ой на (j+1)-ю технологическую операцию;

rАПЛ– такт автоматической поточной линии.

13.

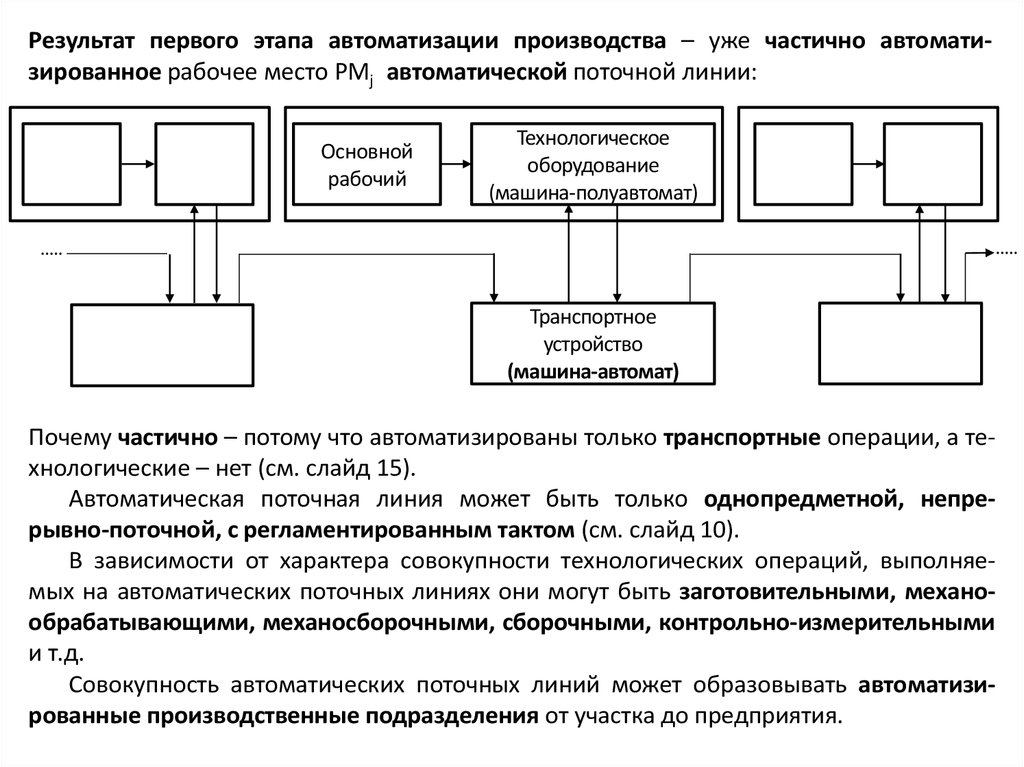

Результат первого этапа автоматизации производства – уже частично автоматизированное рабочее место PMj автоматической поточной линии:Основной

рабочий

Технологическое

оборудование

(машина-полуавтомат)

Транспортное

устройство

(машина-автомат)

Почему частично – потому что автоматизированы только транспортные операции, а технологические – нет (см. слайд 15).

Автоматическая поточная линия может быть только однопредметной, непрерывно-поточной, с регламентированным тактом (см. слайд 10).

В зависимости от характера совокупности технологических операций, выполняемых на автоматических поточных линиях они могут быть заготовительными, механообрабатывающими, механосборочными, сборочными, контрольно-измерительными

и т.д.

Совокупность автоматических поточных линий может образовывать автоматизированные производственные подразделения от участка до предприятия.

14.

Наиболее компактной и производительной разновидностью автоматических поточных линий являются роторные автоматические поточные линии:Т1

Т2

Т3

Р2

Р1

Такт роторной автоматической поточной линии rРАПЛ

rРАПЛ = tштР = tтрТ

, где tштРи tтрТ– время поворота соответственно рабочего Р и транспортного Т роторов на один и тот же угол n, или время перемещения заготовки на одну и ту же длину

дуги l окружности этих роторов:

I=

πRP n πRT n

=

180

180

, где Rp и Rт – радиусы соответственно рабочего Р и транспортного Т роторов.

15.

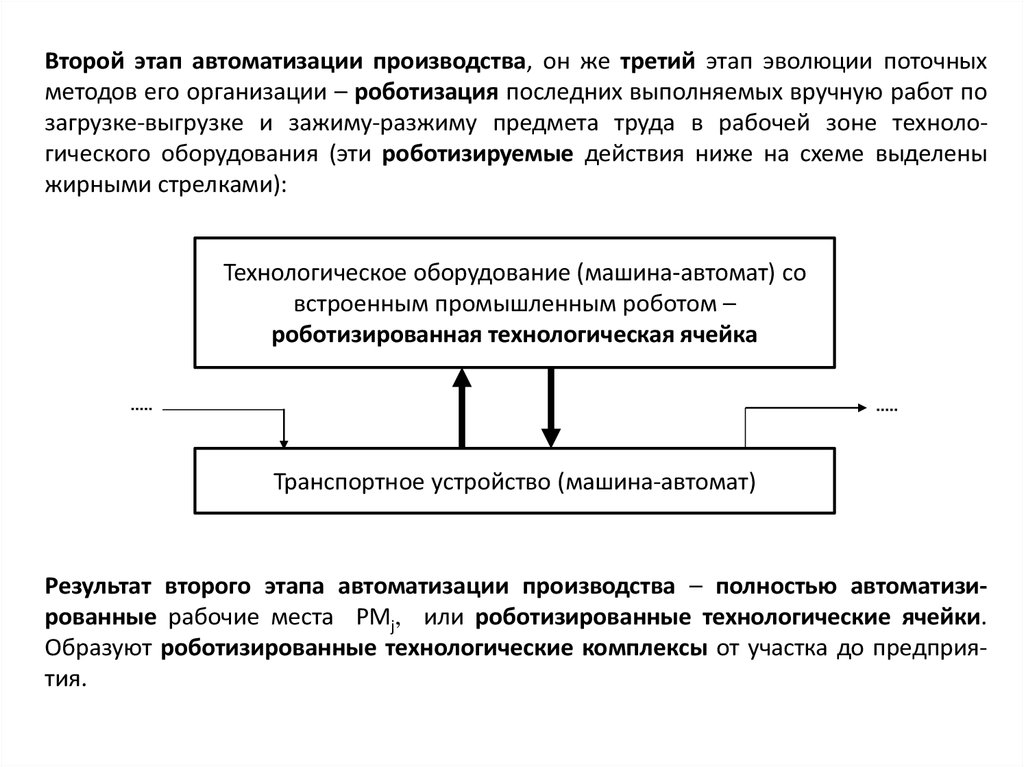

Второй этап автоматизации производства, он же третий этап эволюции поточныхметодов его организации – роботизация последних выполняемых вручную работ по

загрузке-выгрузке и зажиму-разжиму предмета труда в рабочей зоне технологического оборудования (эти роботизируемые действия ниже на схеме выделены

жирными стрелками):

Технологическое оборудование (машина-автомат) со

встроенным промышленным роботом –

роботизированная технологическая ячейка

Транспортное устройство (машина-автомат)

Результат второго этапа автоматизации производства – полностью автоматизированные рабочие места PMj, или роботизированные технологические ячейки.

Образуют роботизированные технологические комплексы от участка до предприятия.

16.

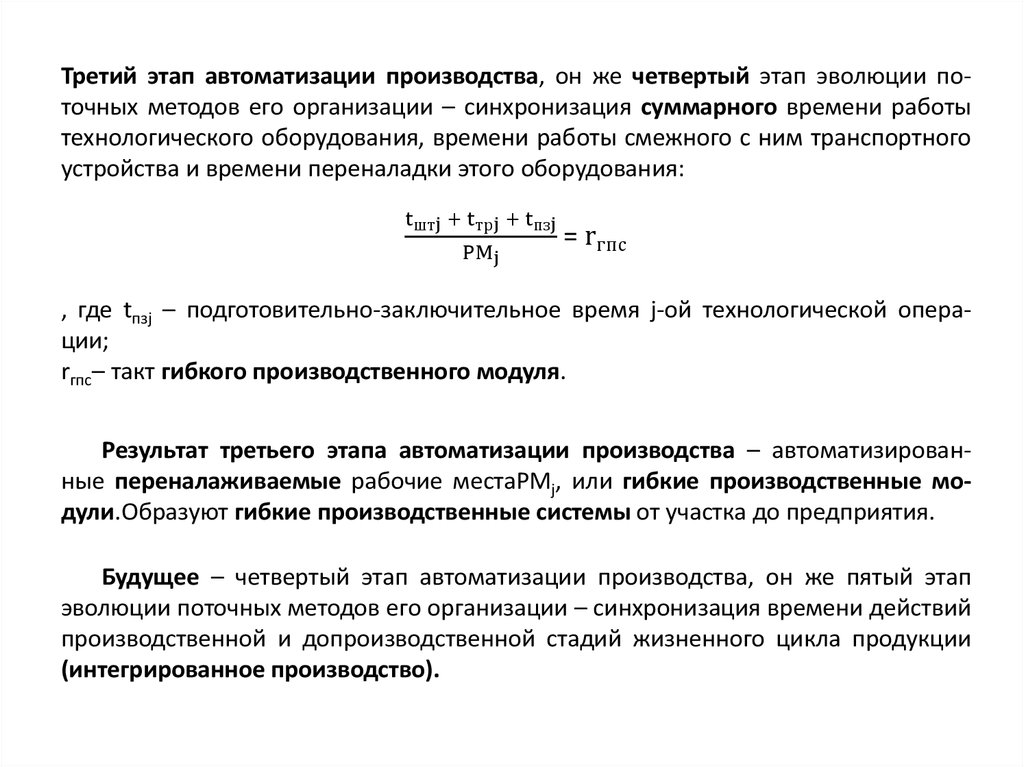

Третий этап автоматизации производства, он же четвертый этап эволюции поточных методов его организации – синхронизация суммарного времени работытехнологического оборудования, времени работы смежного с ним транспортного

устройства и времени переналадки этого оборудования:

tштj + tтрj + tпзj

PMj

= rгпс

, где tпзj – подготовительно-заключительное время j-ой технологической операции;

rгпс– такт гибкого производственного модуля.

Результат третьего этапа автоматизации производства – автоматизированные переналаживаемые рабочие местаPMj, или гибкие производственные модули.Образуют гибкие производственные системы от участка до предприятия.

Будущее – четвертый этап автоматизации производства, он же пятый этап

эволюции поточных методов его организации – синхронизация времени действий

производственной и допроизводственной стадий жизненного цикла продукции

(интегрированное производство).

17.

4. Принципы эффективной организации производстваи оценка её уровня

Принципы эффективной организации производства – исходные положения, на основе которых реализуется построение, функционирование и развитие производственных процессов.

Таких принципов десять:

1. Принцип специализации – степень единичного разделения труда производственной системы (рабочего места, производственного участка, цеха, производства, предприятия). Количественно оценивается коэффициентом специализации рабочих мест подразделения (предприятия) КСП и

его частным случаем – коэффициентом специализации рабочего места

КСРМ (раздел 1.3 темы 1).

18.

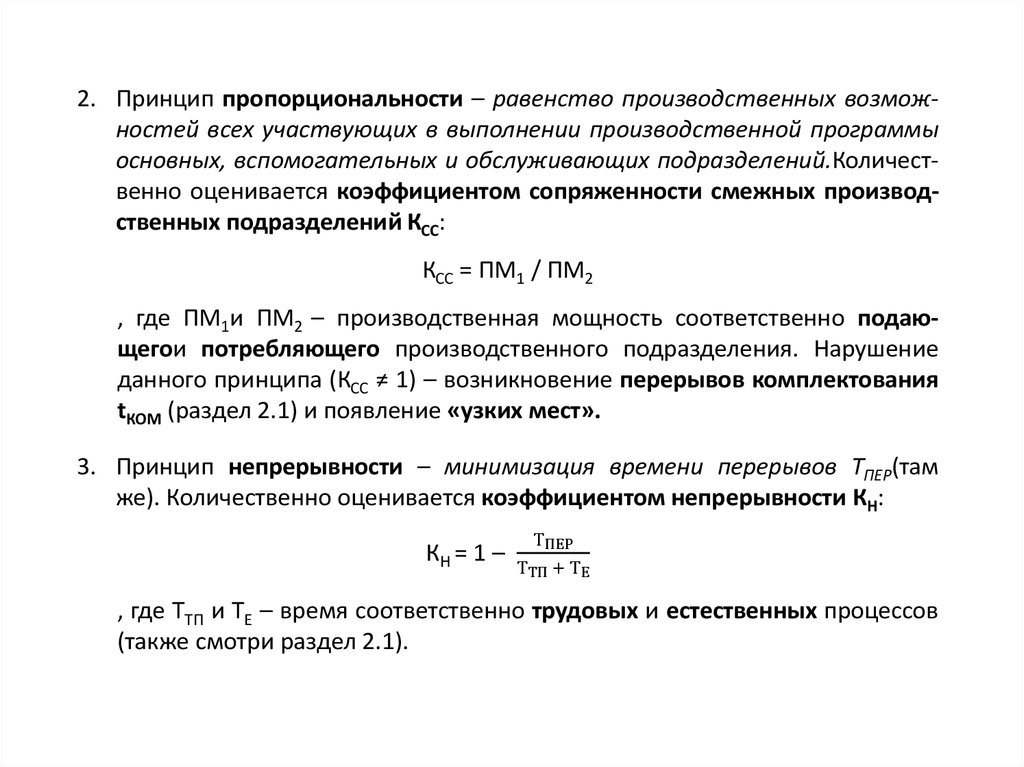

2. Принцип пропорциональности – равенство производственных возможностей всех участвующих в выполнении производственной программыосновных, вспомогательных и обслуживающих подразделений.Количественно оценивается коэффициентом сопряженности смежных производственных подразделений КСС:

КСС = ПМ1 / ПМ2

, где ПМ1и ПМ2 – производственная мощность соответственно подающегои потребляющего производственного подразделения. Нарушение

данного принципа (КСС ≠ 1) – возникновение перерывов комплектования

tКОМ (раздел 2.1) и появление «узких мест».

3. Принцип непрерывности – минимизация времени перерывов ТПЕР(там

же). Количественно оценивается коэффициентом непрерывности КН:

КН = 1 –

ТПЕР

ТТП + ТЕ

, где ТТП и ТЕ – время соответственно трудовых и естественных процессов

(также смотри раздел 2.1).

19.

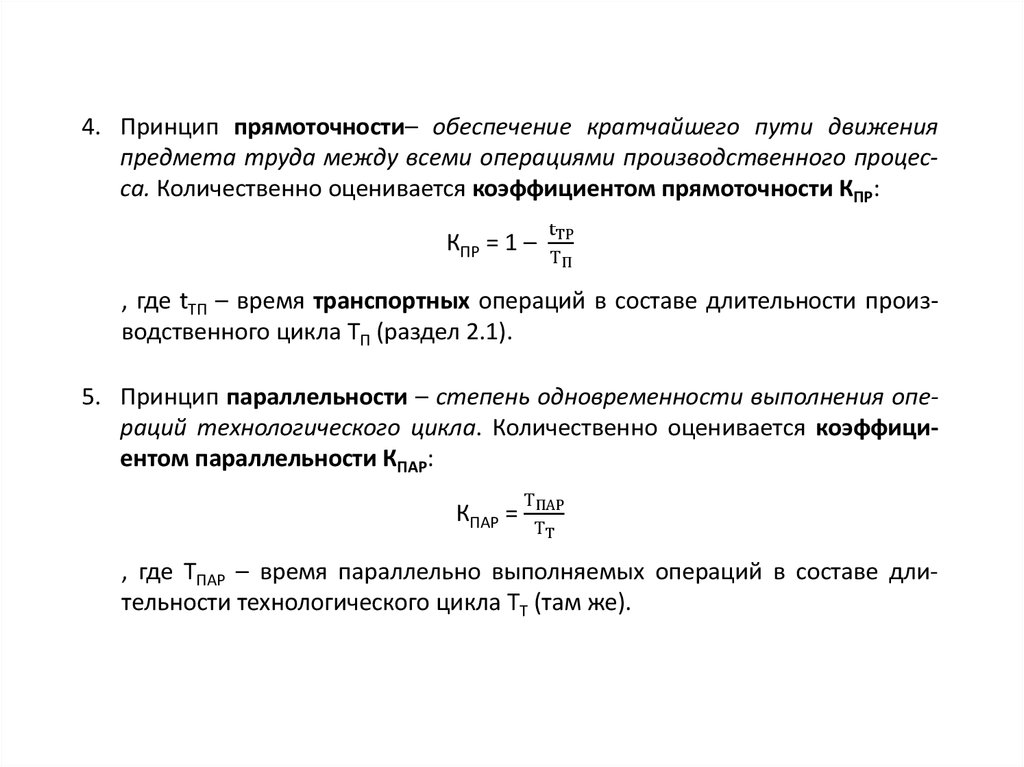

4. Принцип прямоточности– обеспечение кратчайшего пути движенияпредмета труда между всеми операциями производственного процесса. Количественно оценивается коэффициентом прямоточности КПР:

КПР = 1 –

tТР

ТП

, где tТП – время транспортных операций в составе длительности производственного цикла ТП (раздел 2.1).

5. Принцип параллельности – степень одновременности выполнения операций технологического цикла. Количественно оценивается коэффициентом параллельности КПАР:

КПАР =

ТПАР

ТТ

, где ТПАР – время параллельно выполняемых операций в составе длительности технологического цикла ТТ (там же).

20.

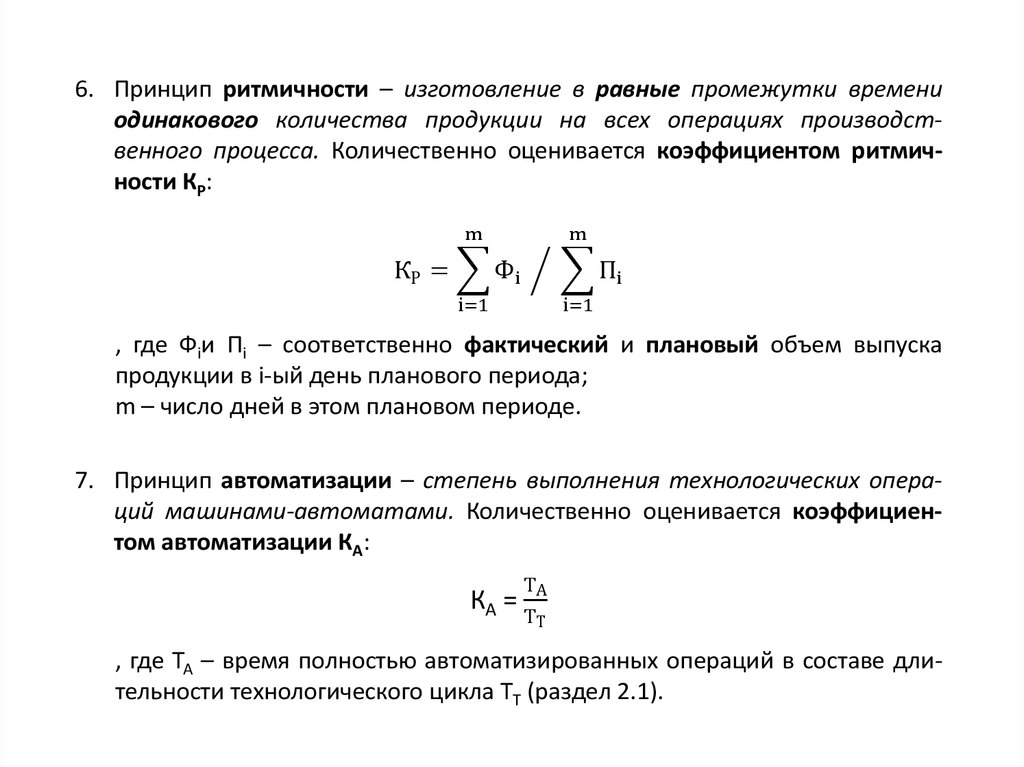

6. Принцип ритмичности – изготовление в равные промежутки времениодинакового количества продукции на всех операциях производственного процесса. Количественно оценивается коэффициентом ритмичности КР:

m

m

КР = Фi ⧸ Пi

i=1

i=1

, где Фiи Пi – соответственно фактический и плановый объем выпуска

продукции в i-ый день планового периода;

m – число дней в этом плановом периоде.

7. Принцип автоматизации – степень выполнения технологических операций машинами-автоматами. Количественно оценивается коэффициентом автоматизации КА:

КА =

ТА

ТТ

, где ТА – время полностью автоматизированных операций в составе длительности технологического цикла ТТ (раздел 2.1).

21.

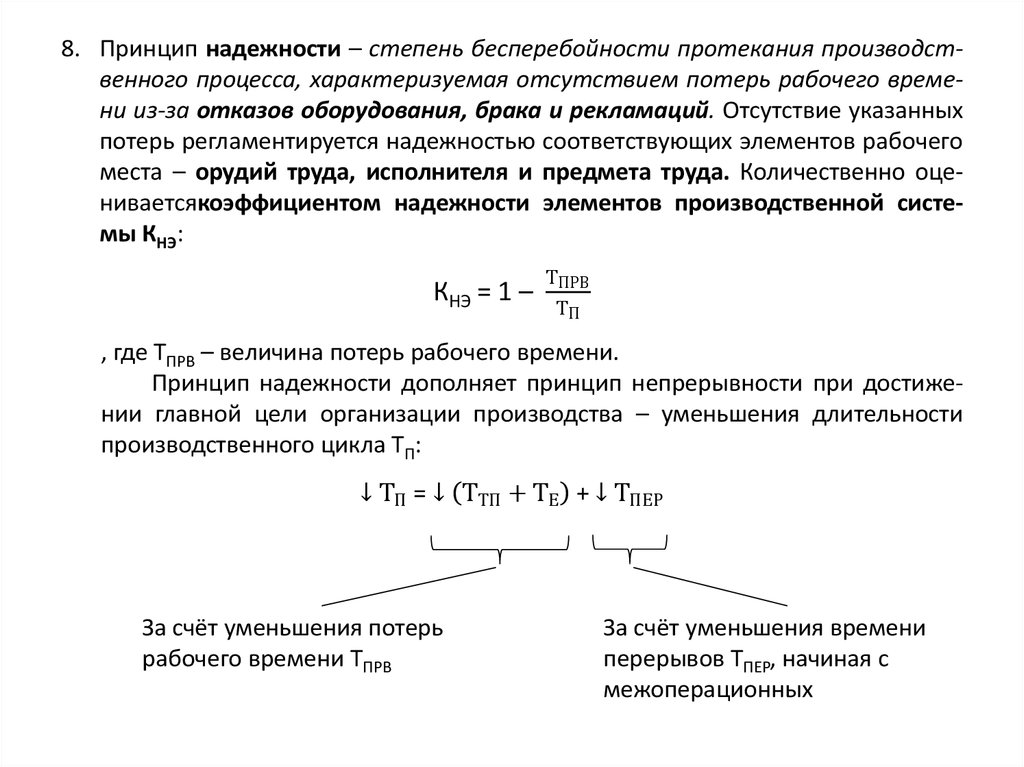

8. Принцип надежности – степень бесперебойности протекания производственного процесса, характеризуемая отсутствием потерь рабочего времени из-за отказов оборудования, брака и рекламаций. Отсутствие указанныхпотерь регламентируется надежностью соответствующих элементов рабочего

места – орудий труда, исполнителя и предмета труда. Количественно оцениваетсякоэффициентом надежности элементов производственной системы КНЭ:

КНЭ = 1 –

ТПРВ

ТП

, где ТПРВ – величина потерь рабочего времени.

Принцип надежности дополняет принцип непрерывности при достижении главной цели организации производства – уменьшения длительности

производственного цикла ТП:

↓ ТП = ↓ ТТП + ТЕ + ↓ ТПЕР

За счёт уменьшения потерь

рабочего времени ТПРВ

За счёт уменьшения времени

перерывов ТПЕР, начиная с

межоперационных

22.

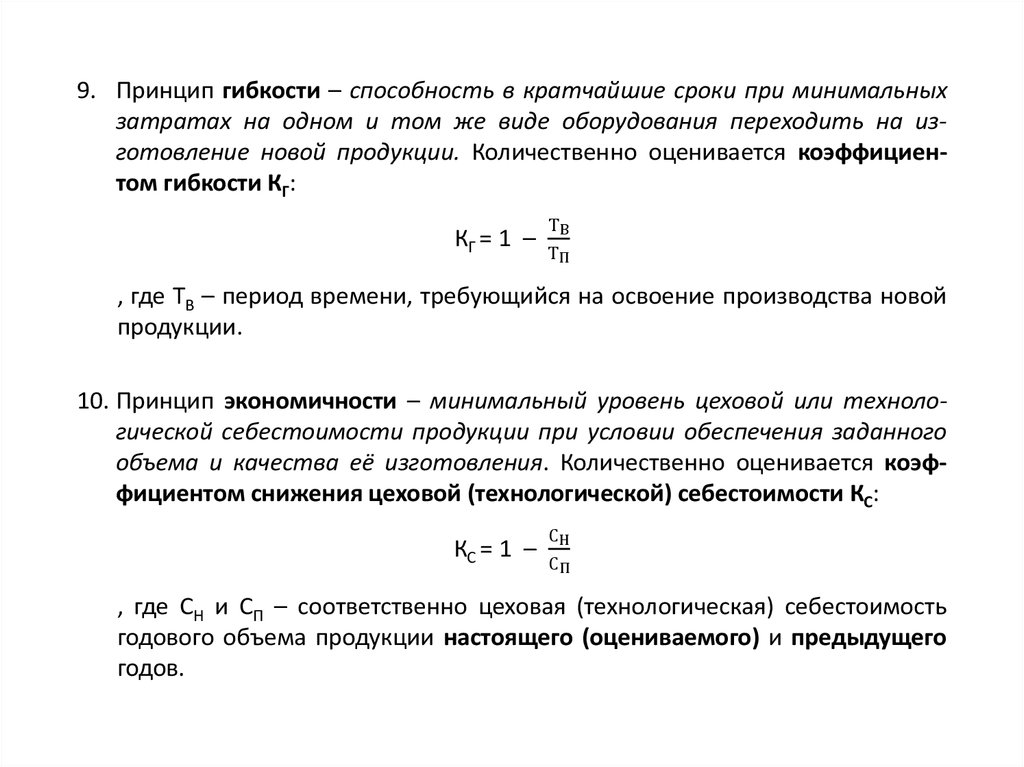

9. Принцип гибкости – способность в кратчайшие сроки при минимальныхзатратах на одном и том же виде оборудования переходить на изготовление новой продукции. Количественно оценивается коэффициентом гибкости КГ:

КГ = 1 –

ТВ

ТП

, где ТВ – период времени, требующийся на освоение производства новой

продукции.

10. Принцип экономичности – минимальный уровень цеховой или технологической себестоимости продукции при условии обеспечения заданного

объема и качества её изготовления. Количественно оценивается коэффициентом снижения цеховой (технологической) себестоимости КС:

КС = 1 –

СН

СП

, где СН и СП – соответственно цеховая (технологическая) себестоимость

годового объема продукции настоящего (оцениваемого) и предыдущего

годов.

23.

Расчетные (фактические) значения коэффициентов Кi, характеризующих степень реализации i-ого принципа эффективной организации производства0 ≤ Кi ≤ 1

,

(1 ≤ i ≤ 10).

Резерв улучшения организации производства по каждому из этих принципов

Кmax

− Ki = 1 − Ki

i

, где Кmax

– максимальное (эталонное) значение i-ого принципа эффективной

i

организации производства.

Задачи оценки уровня организации производства для конкретной

производственной системы – участка, цеха, производства или предприятия:

– оценка степени реализации того или иного принципа эффективной организации производства как частного показателя её уровня Кi по соответствующему

направлению;

– определение интегрального показателя уровня организации производства К

для оцениваемой производственной системы в целом:

1

К = К ∙ Кi ! (2 ≤ i ≤ 10; КСП> 40)

СП

24.

5. Анализ уровня организации производстваи оценка эффективности мероприятий по его повышению

Поскольку организация производства – это наиболее важная функция управления, анализ уровня этой организации – составная часть управленческого

анализа:

Управленческий анализ

Анализ организационно-технического уровня предприятия (производства)

Анализ уровня организации производства

Анализ элементов

и форм организации

производства

(тема 2)

Анализ методов

организации

производства

(тема 3)

Анализ принципов

эффективной

организации

производства

(тема 4)

25.

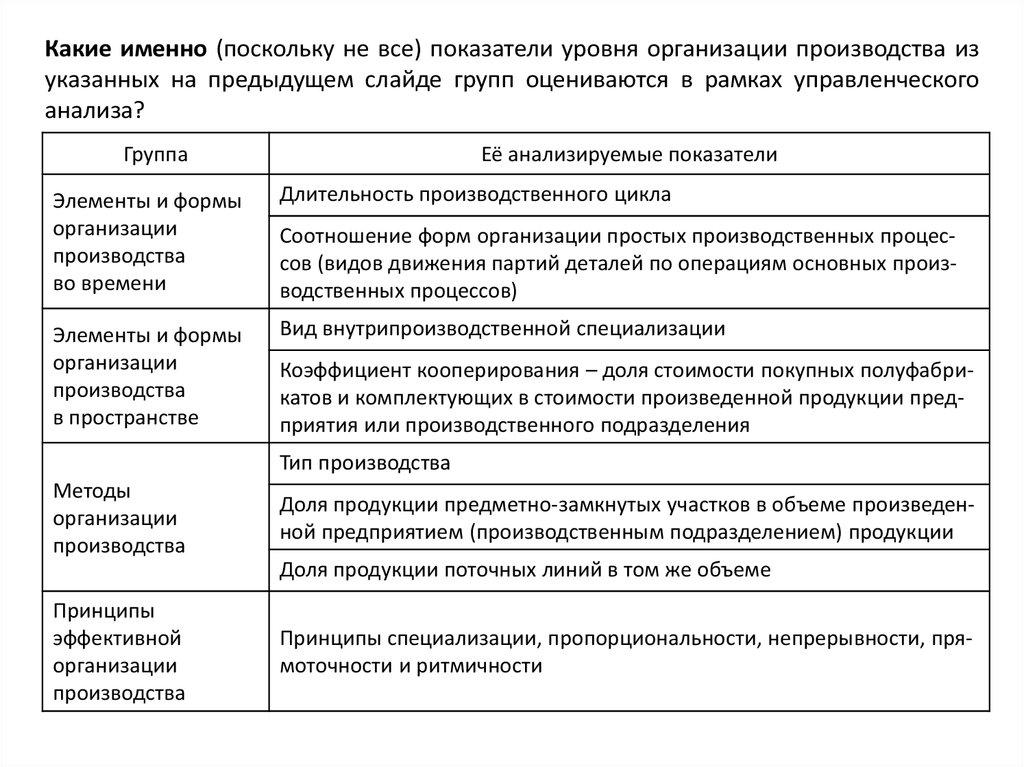

Какие именно (поскольку не все) показатели уровня организации производства изуказанных на предыдущем слайде групп оцениваются в рамках управленческого

анализа?

Группа

Её анализируемые показатели

Элементы и формы

организации

производства

во времени

Длительность производственного цикла

Элементы и формы

организации

производства

в пространстве

Вид внутрипроизводственной специализации

Соотношение форм организации простых производственных процессов (видов движения партий деталей по операциям основных производственных процессов)

Коэффициент кооперирования – доля стоимости покупных полуфабрикатов и комплектующих в стоимости произведенной продукции предприятия или производственного подразделения

Тип производства

Методы

организации

производства

Доля продукции предметно-замкнутых участков в объеме произведенной предприятием (производственным подразделением) продукции

Доля продукции поточных линий в том же объеме

Принципы

эффективной

организации

производства

Принципы специализации, пропорциональности, непрерывности, прямоточности и ритмичности

management

management