Similar presentations:

Управление качеством эксплуатации объектов теплоэнергетики

1. Управление качеством эксплуатации объектов теплоэнергетики

Рыбалко В.В.Управление качеством

эксплуатации объектов

теплоэнергетики

Контроль качества

эксплуатации на основе современных

информационных технологий

http://www.ribalco.exponenta.ru

2. Основные понятия и определения

Качество — всемирное полеконкуренции в XXI веке

Основные понятия и определения

Качество – совокупность характеристик

объекта, относящихся к его способности

удовлетворять установленные и предполагаемые потребности 1

1

Международный стандарт ИСО 8402-94

3.

ЭкологичностьМощность

Масса и габариты

Экономичность

…

Свойства объекта

Надёжность

…

Живучесть

Качество объекта

4. Японская школа качества продукции:

• 1) Всеобъемлющее управление качеством на уровнефирмы, участие в нем всех работников.

• 2) Подготовка и повышение квалификации кадров в

области управления качеством.

• 3) Деятельность кружков качества.

• 4) Инспектирование и оценка деятельности по

управлению качеством.

• 5) Использование статистических методов.

• 6) Общенациональная программа по контролю

качества.

5. Влияние суммарных затрат по этапам жизни изделия на обеспечение уровня качества

Этап жизни изделияДоля в суммарных

затратах (в %)

Исследования и

разработка

1—6

Влияние этапа на

суммарные затраты

(в %)

60—80

Производство

40-45

5—10

Доведение до ввода

в эксплуатацию

5—15

20—30

Эксплуатация

40—54

15—25

6. «Управление – процесс перевода объекта в желаемое состояние» Л.А. Растригин. Системы экстремального управления. М.: Наука, 1974

Алгоритм управления качеством эксплуатации«Управление – процесс перевода объекта в

объектов теплоэнергетики

желаемое состояние»

Л.А. Растригин. Системы экстремального управления. М.: Наука, 1974

Объект

теплоэнергетики

(исходное

состояние)

Объект

Расчёт оптимальных

Контроль

теплоэнергетики

Управляющее

сроков ТО, объёма ЗИП

качества

воздействие

и остаточного ресурса (желаемое

эксплуатации

объекта. Принятие состояние)

решения.

Реализация решений

Оценка исходного

состояния объекта

7.

Объекты:- котлоагрегаты;

- подогреватели:

- тепловая сеть;

Результат:

Условия эффективного

- и др.

- минимальные затраты

управления качеством

на производство и

эксплуатацию ;

эксплуатации объекта

- конкурентоспособность

теплоэнергетики:

объекта.

1.Управляемость объекта

Цель управления:

2. Чёткая цель управления

обеспечить безотказную

3. Наличие

и экономичную

работу средств управв пределах назначенного

ления.

ресурса

8. Международная Организация по Стандартизации (IOS - International Organization for Standardization).

Штаб-квартира расположена в Женеве (Швейцария).9. ISO 9000 - это добровольный международный стандарт для системы управления процессом проверки качества

• ISO 9001 - Модель контроля качества в проектировании и вразработке.

• ISO 9002 - Модель контроля качества в области производства,

монтажа и обслуживания.

• ISO 9003 - Модель для обеспечения качества при контроле и

испытаниях готовой продукции

• ISO 9000-1 - Общие руководства по выбору и использованию

Системы качества.

• ISO 9004-2 - Управление качеством и элементы Системы

качества - Указания .

Термин "iso" происходит от латинской основы

"equal" - "равный."

10. Международный стандарт ISO 9000

Согласно постановлениюПоСертифицированная

оценкам экспертов

система

Правительства

РФ

№

113

качества

прежде всего ценах

разница

в

закупочных

ISO

9000г.,

—

это

необходима

предприятиям,

от 02.02.1998

соблюдение

уоснова

поставщиков,

имеющих

которые

претендуют

современного

требований

ISO

9000 —

на иностранные

инвестиции

таковую

систему

ипривлечь

не имеющих

контроля

качества

или

стремятся

необходимое

условие

для

зарубежных

заказчиков 50%

ее, может

достигать

получения госзаказа

11. Возможности ISO 9000

Требования SPCISO 9000 особенно выделяет

(статистический

важность использования

Пакет STATISTICA идеально

контроль

статистических методов

процесса)

подходит

для

реализации

в системе управления

этих

качеством

стандартов!

Управление процессом

(карты контроля качества)

Статистические методы

(четкая документация)

Идентификация и прослеживаемость продукта

Контроль документов

и данных

12. Аппаратная реализация системы управления качеством в пакете Statistica

SEWSS (произносится [с’юис]) - STATISTICA Enterprise-wide SPC SystemSPC - статистический контроль процесса

13.

Контроль качества при разработкеМетоды обеспечения

Контроль качества в процессе производства

качества объектов

Контроль качества в эксплуатации

14. Контроль качества в процессе производства

Методы модуля Контроль качества1, предназначены дляпостроения процедур контроля качества продукции в

процессе производства, т.е. текущего контроля качества.

Общая процедура контроля качества:

• в процессе производства проводится отбор

выборок изделий заданного объема

• на специально разлинованной бумаге строятся

диаграммы изменчивости выборочных значений

плановых спецификаций и рассматривается степень

их близости к плановым значениям

1

Модуль находится в разделе STATISTICA INDUSTRIAL SYSTEM

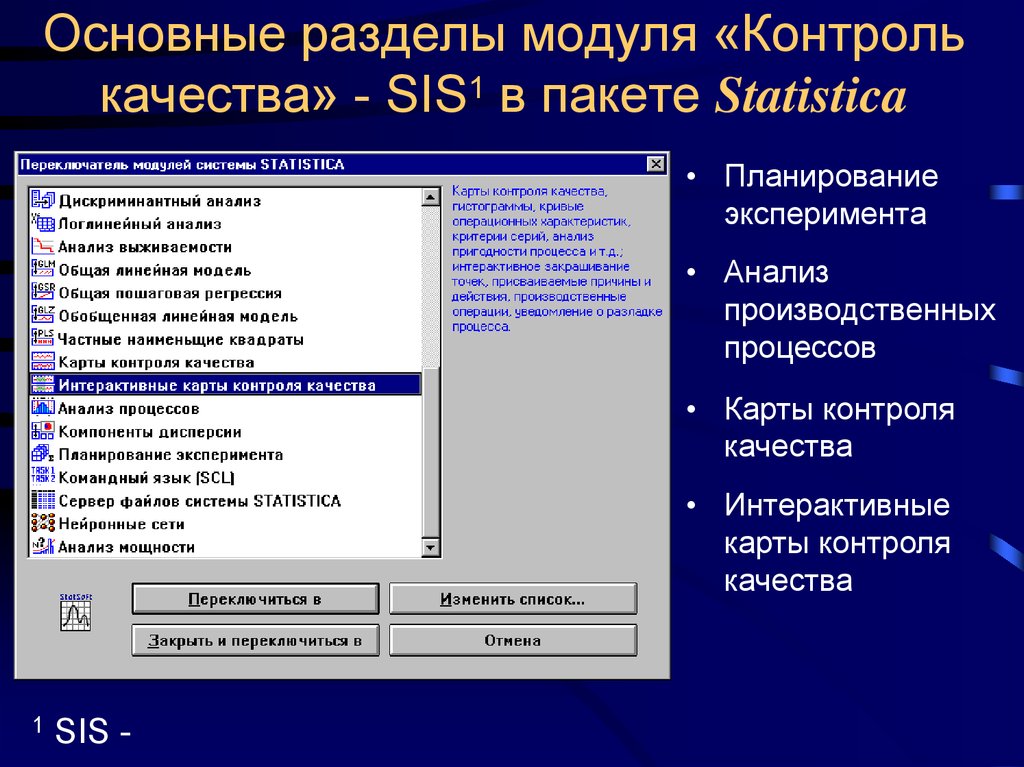

15. Основные разделы модуля «Контроль качества» - SIS1 в пакете Statistica

• Планированиеэксперимента

• Анализ

производственных

процессов

• Карты контроля

качества

• Интерактивные

карты контроля

качества

1

SIS -

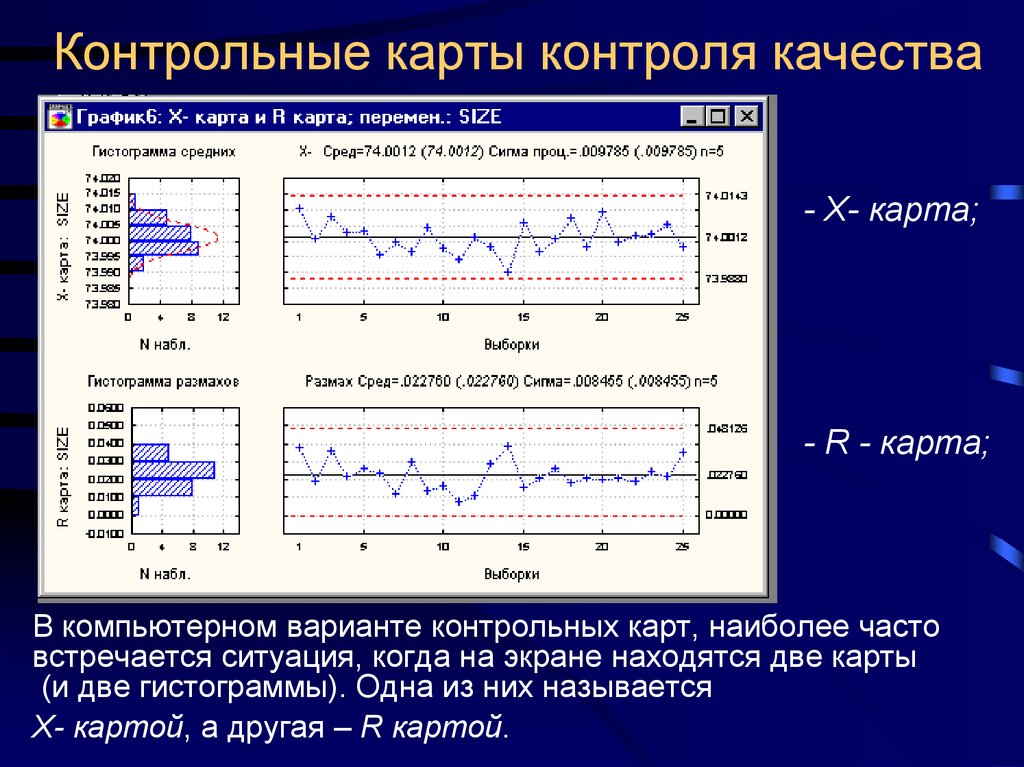

16. Контрольные карты контроля качества

- Х- карта;- R - карта;

В компьютерном варианте контрольных карт, наиболее часто

встречается ситуация, когда на экране находятся две карты

(и две гистограммы). Одна из них называется

Х- картой, а другая – R картой.

17. Пакет контрольных карт в модуле «Контроль качества»

В модуле Контроль качества предлагается широкийвыбор контрольных карт:

• карты Парето

• карты Шухарта для непрерывных и дискретных переменных

(карты типов X-, R, S, S2, C, U, Np и P)

• контрольные карты накопленных сумм - CUSUM

• контрольные карты скользящего среднего (MA карты)

• карты экспоненциально взвешенного скользящего среднего

(EWMA карты)

• регрессионные контрольные карты

• многомерные контрольные карты (T2 карты)

18. Пример № 1 Постановка задачи:

Производство поршневых колец для самодвижущихся механизмов связано с кузнечным процессом. Требуется установить контроль заданным процессом.

Более конкретно, необходимо убедиться, что

диаметр выпущенных поршневых колец равен 74

миллиметра, а отклонения от стандарта находятся в разумных пределах. Данные состоят из 25

выборок объема n = 5.

19. Исходная информация

Переменная (Sample)содержит кодовый номер,

обозначающий, к какой выборке

относится каждое наблюдение.

Переменная (Size) содержит

результаты измерений.

20. Задание параметров анализа

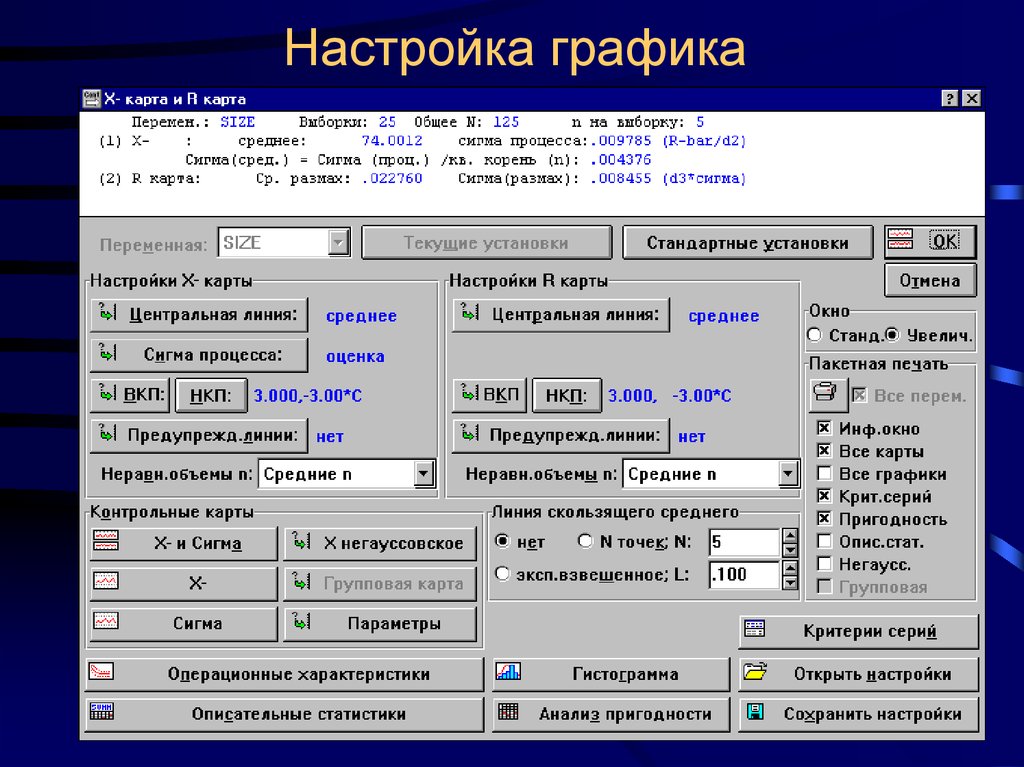

21. Настройка графика

22. Задание параметров анализа

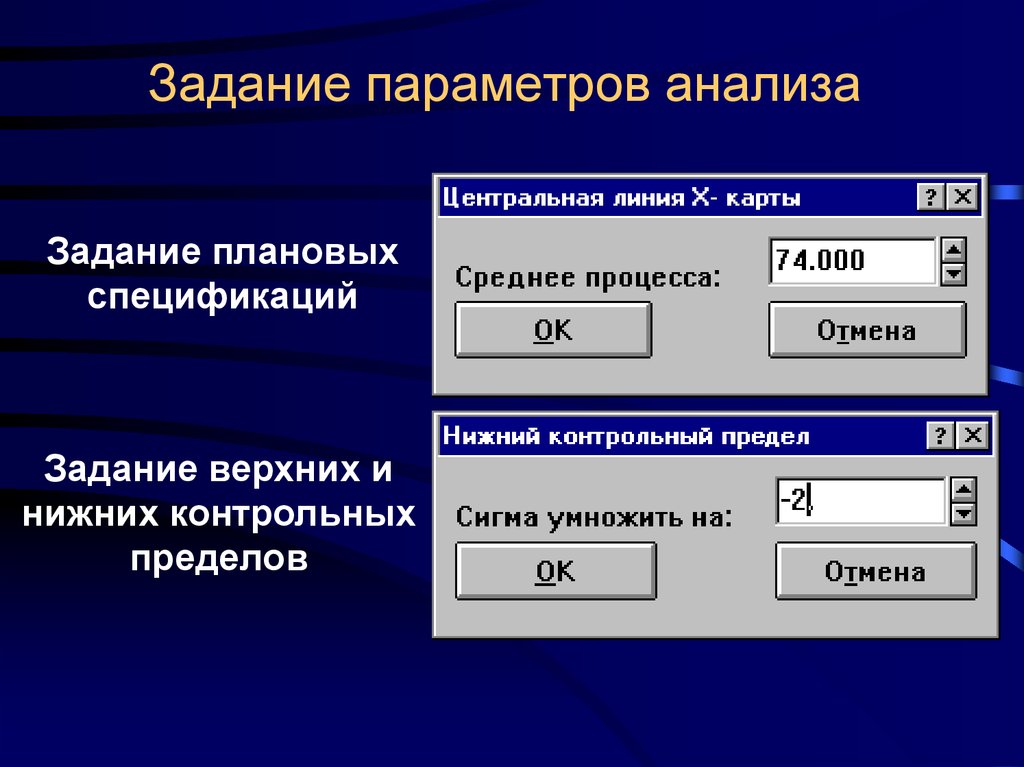

Задание плановыхспецификаций

Задание верхних и

нижних контрольных

пределов

23. Просмотр контрольных карт

Чтобы вывести Rкарту в

отдельном окне,

дважды щелкните

мышью на этой

карте.

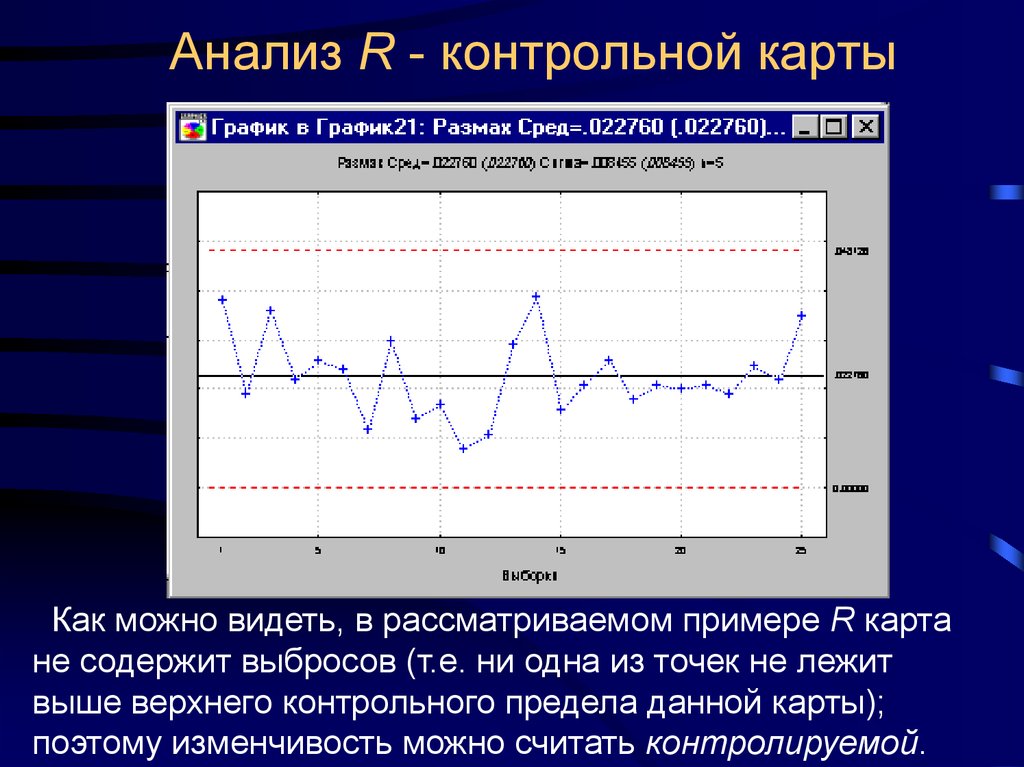

24. Анализ R - контрольной карты

Как можно видеть, в рассматриваемом примере R картане содержит выбросов (т.е. ни одна из точек не лежит

выше верхнего контрольного предела данной карты);

поэтому изменчивость можно считать контролируемой.

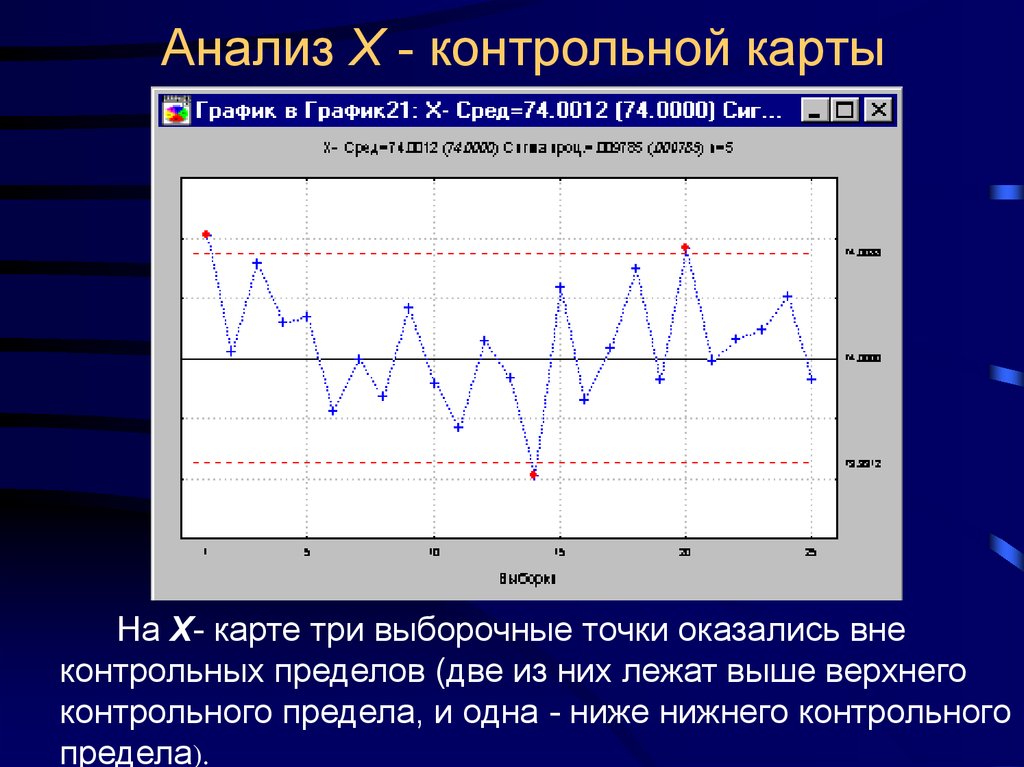

25. Анализ X - контрольной карты

На X- карте три выборочные точки оказались внеконтрольных пределов (две из них лежат выше верхнего

контрольного предела, и одна - ниже нижнего контрольного

предела).

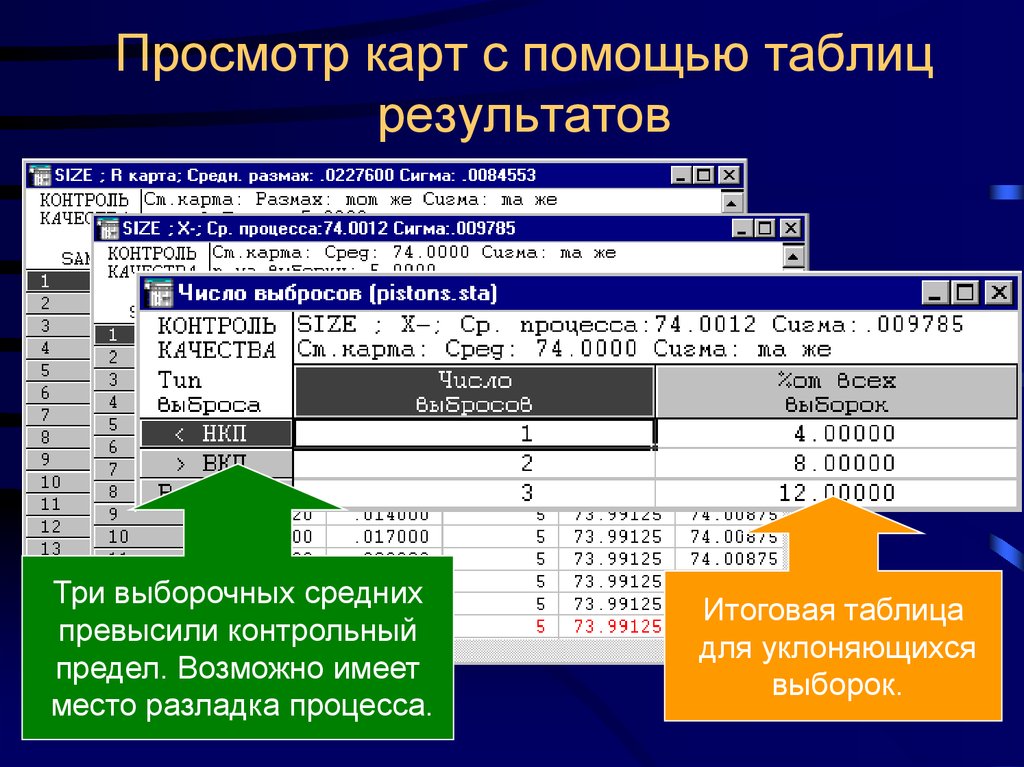

26. Просмотр карт с помощью таблиц результатов

Три выборочных среднихпревысили контрольный

предел. Возможно имеет

место разладка процесса.

Итоговая таблица

для уклоняющихся

выборок.

27. Кривая характеристик

Этот график позволяет оценить вероятность того, чтопроцесс считается контролируемым (откладывается по

вертикальной оси), в то время как на самом деле произошел

сдвиг его среднего значения на определенную величину

(откладываемую по горизонтальной оси графика).

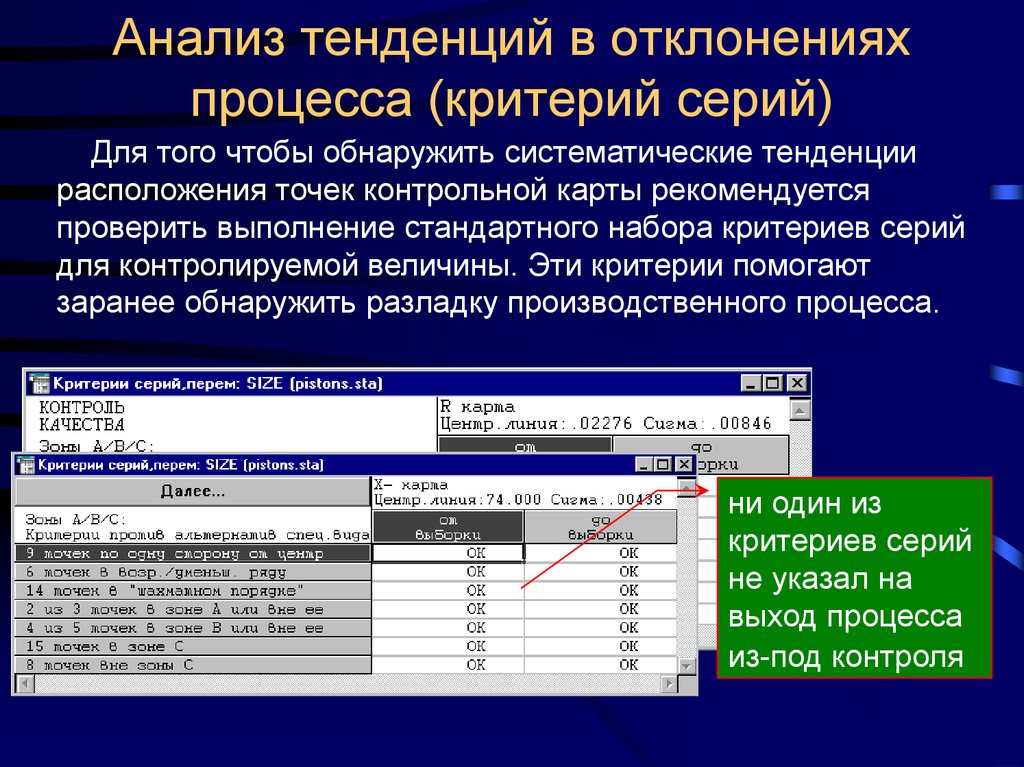

28. Анализ тенденций в отклонениях процесса (критерий серий)

Для того чтобы обнаружить систематические тенденциирасположения точек контрольной карты рекомендуется

проверить выполнение стандартного набора критериев серий

для контролируемой величины. Эти критерии помогают

заранее обнаружить разладку производственного процесса.

ни один из

критериев серий

не указал на

выход процесса

из-под контроля

29. Пример № 2 CUSUM карта – карта накопленных (суммарных отклонений) процесса

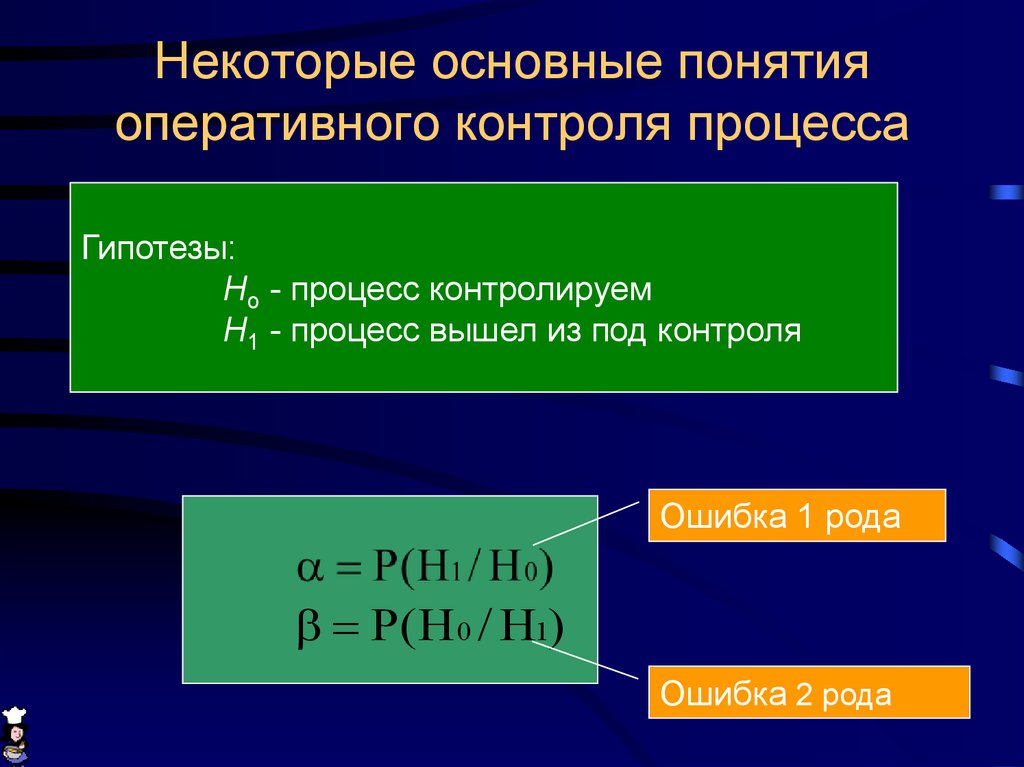

30. Некоторые основные понятия оперативного контроля процесса

Гипотезы:Ho - процесс контролируем

H1 - процесс вышел из под контроля

Ошибка 1 рода

P(H 0 / H1)

Ошибка 2 рода

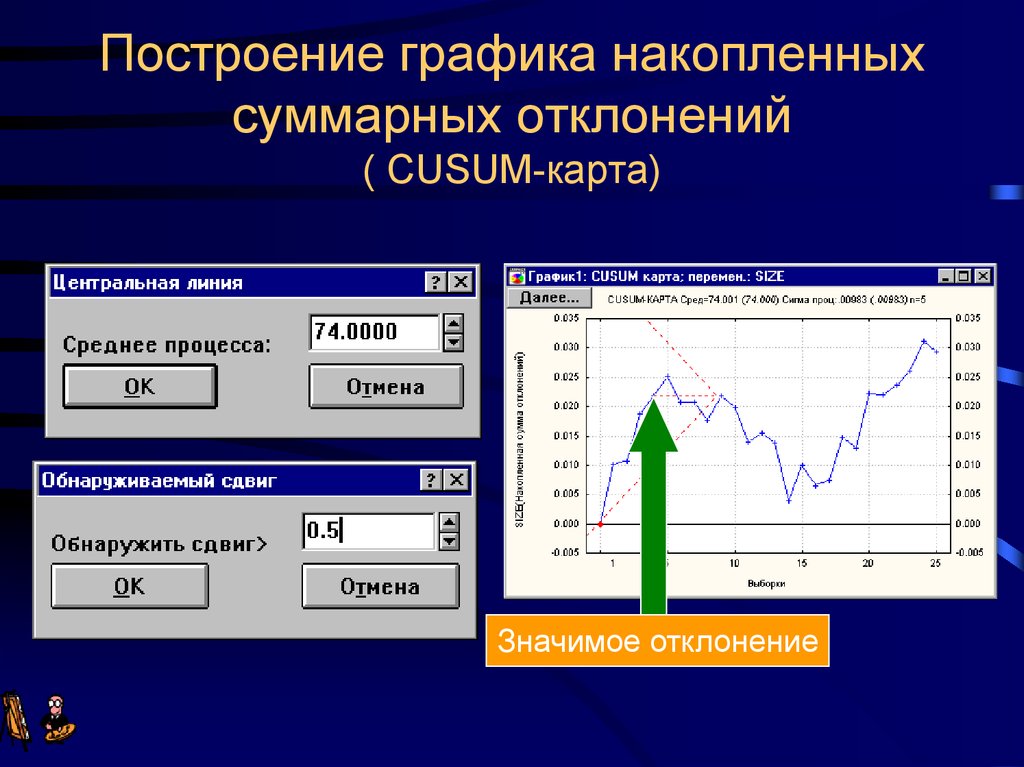

31. Построение графика накопленных суммарных отклонений ( CUSUM-карта)

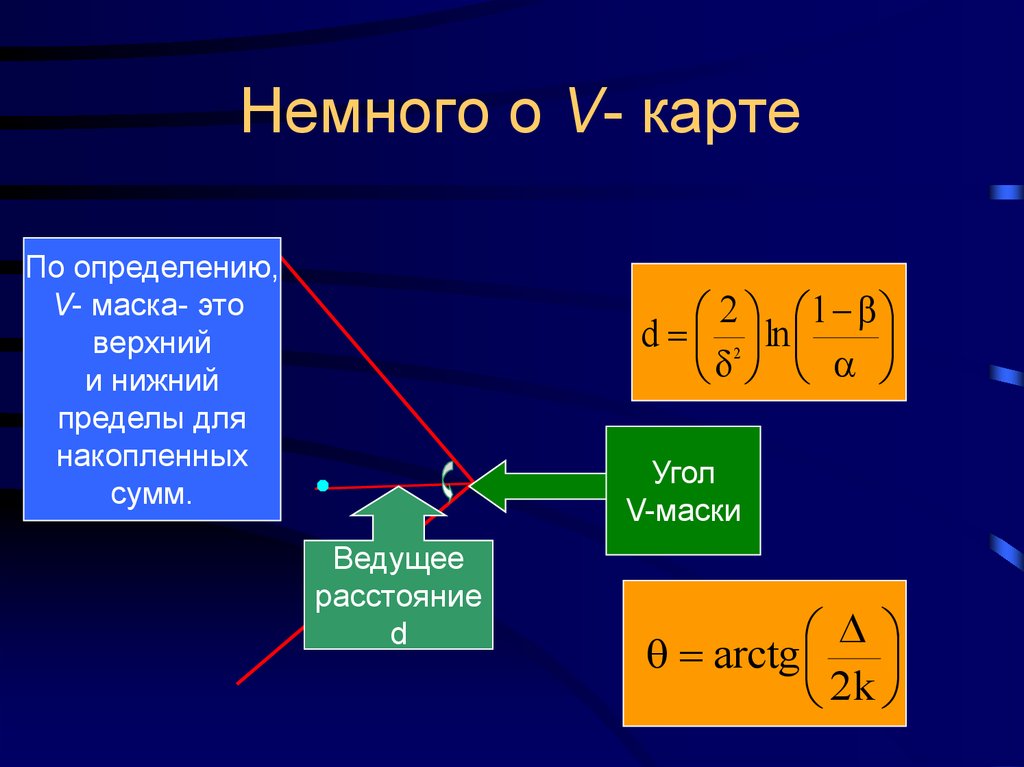

Значимое отклонение32. Немного о V- карте

По определению,V- маска- это

верхний

и нижний

пределы для

накопленных

сумм.

2 1

d 2 ln

Угол

V-маски

Ведущее

расстояние

d

arctg

2k

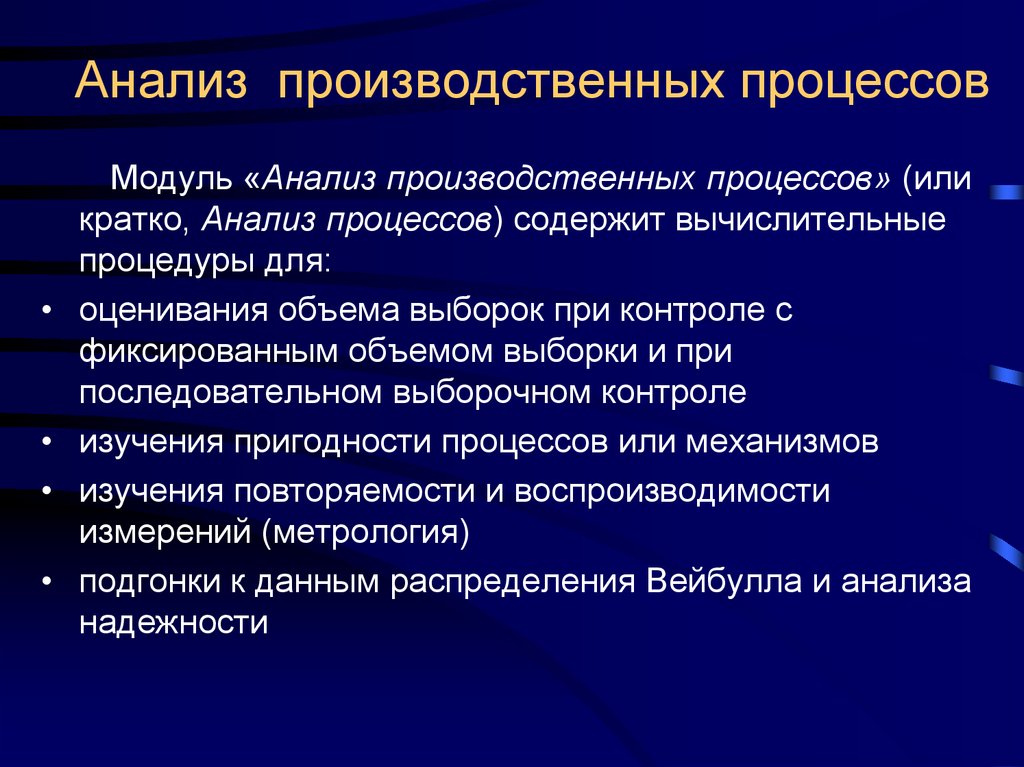

33. Анализ производственных процессов

Модуль «Анализ производственных процессов» (или

кратко, Анализ процессов) содержит вычислительные

процедуры для:

оценивания объема выборок при контроле с

фиксированным объемом выборки и при

последовательном выборочном контроле

изучения пригодности процессов или механизмов

изучения повторяемости и воспроизводимости

измерений (метрология)

подгонки к данным распределения Вейбулла и анализа

надежности

34. Назначение модулей

Выборочный контрольСколько изделий из партии необходимо исследовать,

чтобы быть уверенными в том, что изделия этой партии

обладают приемлемым качеством?

Выборочный контроль

обеспечивает существенную

экономию времени

и средств по сравнению

со сплошным контролем

35. Назначение модулей

Анализ пригодности процессаКак только процесс становится управляемым,

возникает следующий вопрос: “в какой степени

долговременное поведение процесса удовлетворяет

техническим условиям и целям, поставленным

руководством?” Ответ на этот вопрос можно

получить с помощью методов «Анализа процессов».

36. Назначение модулей

Повторяемость и воспроизводимость измеренийЦель анализа повторяемости и воспроизводимости –

определить, какая часть изменчивости результатов

измерений вызвана (1) различием измеряемых изделий

или деталей (изменчивость деталей), (2) различием

операторов или приборов, осуществляющих измерения

(воспроизводимость) и (3) ошибками (погрешностями)

измерений, осуществляемых теми же операторами при

нескольких измерениях одинаковыми приборами одних и

тех же деталей (повторяемость).

37. Пример № 3 Выравнивание эмпирического распределения по нормальному закону (Гаусса)

38. Постановка задачи

Из продукции пресса, штампующего цилиндрическиедетали D = 20 мм, отобрано произвольно 200 деталей.

Результаты отклонений размеров от номинала заносятся в

таблицу Statistica. Измерение производилось микрометром

с ценой деления 0,001 мм.

39. Разведочный анализ

40. Подгонка распределения

41. Пример № 4 Корреляционно-регрессионный анализ при линейной взаимосвязи между переменными

Пример № 4Корреляционнорегрессионный анализ при

линейной взаимосвязи

между переменными

42. Постановка задачи

Исследуем связь между пределом прочности наразрыв Y и пределом текучести X1 и выносливости X2

при симметричном изгибе для стали.

43. Обработка данных

44. Результаты анализа

Включение X2нецелесообразно

(точность не повысится)

Ответ:

Y = 112.9-0.075*X1

Нажатие всего

нескольких

клавиш

45. Контроль качества технических объектов в эксплуатации

46. Пример № 5 Анализ закономерностей изменения величины подогрева смазочного масла в подшипнике ГТД 4РМ1 Метод решения задачи:

статистическое моделированиепроцессов в двигателе

1 Газотурбинный

двигатель ГТД 4РМ используется в

составе газоперекачивающего агрегата системы «Трансгаз» РФ

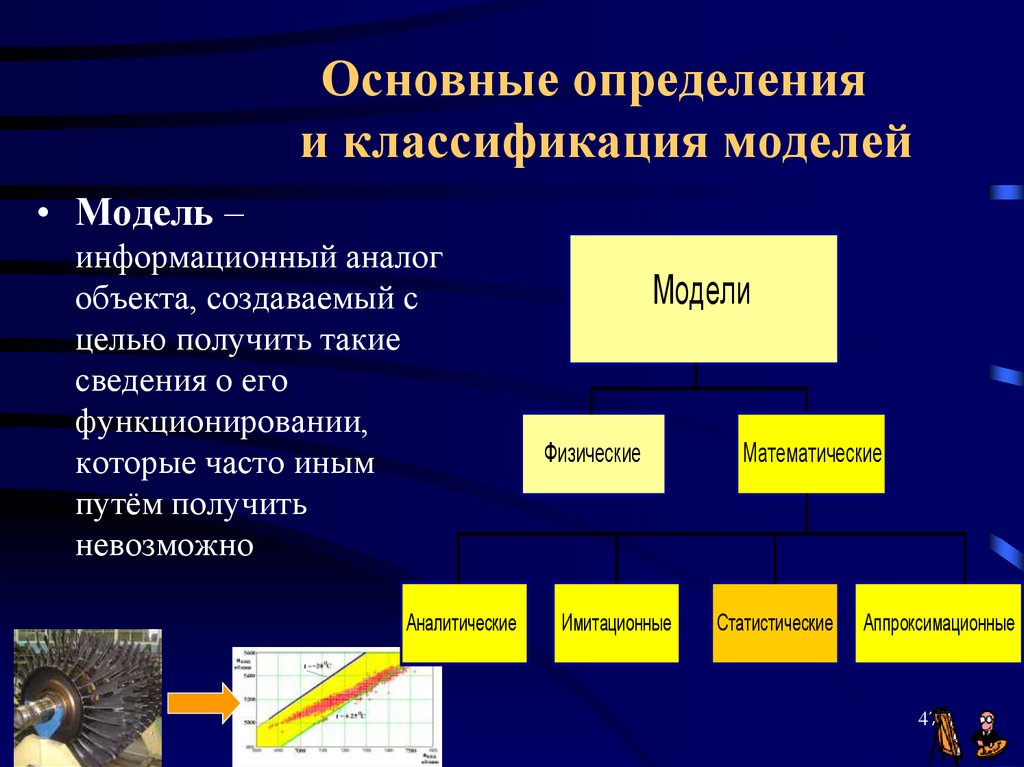

47. Основные определения и классификация моделей

• Модель –информационный аналог

объекта, создаваемый с

целью получить такие

сведения о его

функционировании,

которые часто иным

путём получить

невозможно

Аналитические

Модели

Физические

Имитационные

Математические

Статистические

Аппроксимационные

47

48. Требования к качеству модели

АдекватностьДостаточные

условия

Корректность

(необходимые условия)

Точность

Качественное содержание адекватности

Результативность

48

Количественное содержание адекватности

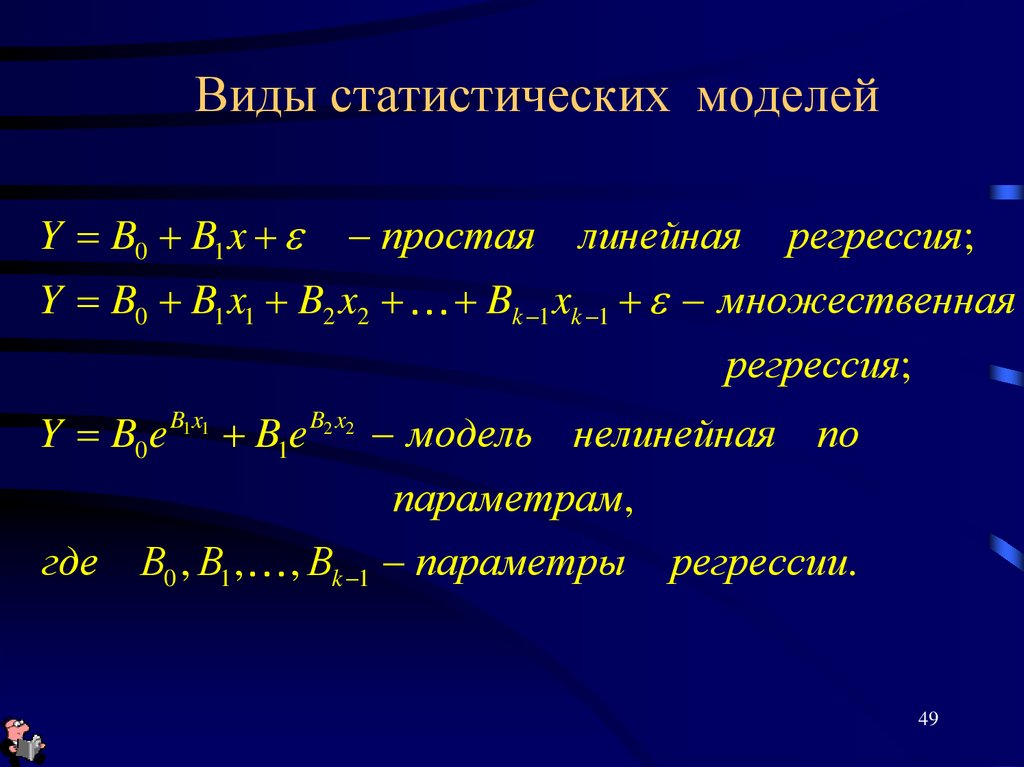

49. Виды статистических моделей

Y B0 B1 xпростая

Y B0 B1 x1 B2 x2

линейная

регрессия;

Bk 1 xk 1 множественная

регрессия;

Y B0 e B1x1 B1e B2 x2 модель нелинейная по

параметрам,

где B0 , B1 ,

, Bk 1 параметры

регрессии.

49

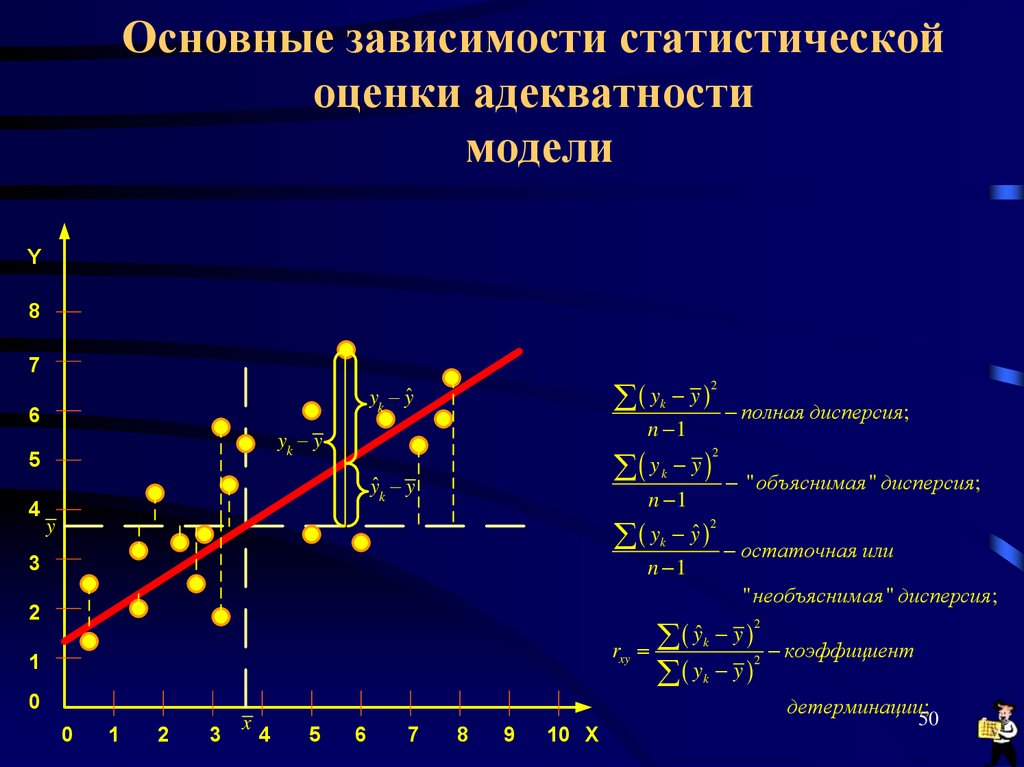

50. Основные зависимости статистической оценки адекватности модели

Y8

7

yk yˆ

6

4

k

y

k

y

2

полная дисперсия;

n 1

yk y

5

y

yˆk y

y

2

" объяснимая " дисперсия;

n 1

y

y

k

yˆ

n 1

3

2

остаточная или

" необъяснимая " дисперсия;

2

rxy

1

0

0

1

2

3

x

yˆ

y

y

2

k

2

k

y

коэффициент

детерминации;

4

5

6

7

8

9

10 X

50

51. Оценка адекватности модели

n 1yk yk

r 1 kn 01

y

k 0

n 1

где

y

k 0

k

k

y

yk

yk y

k 0

коэффициент множественной корреляции ,

2

2

n 1

n 1

2

остаточная дисперсия;

2

дисперсия результативного признака;

n 1

1 n

y yk среднее значение измеренного параметра;

n k 1

yk значение вычисленного по модели параметра в к й точке

.

51

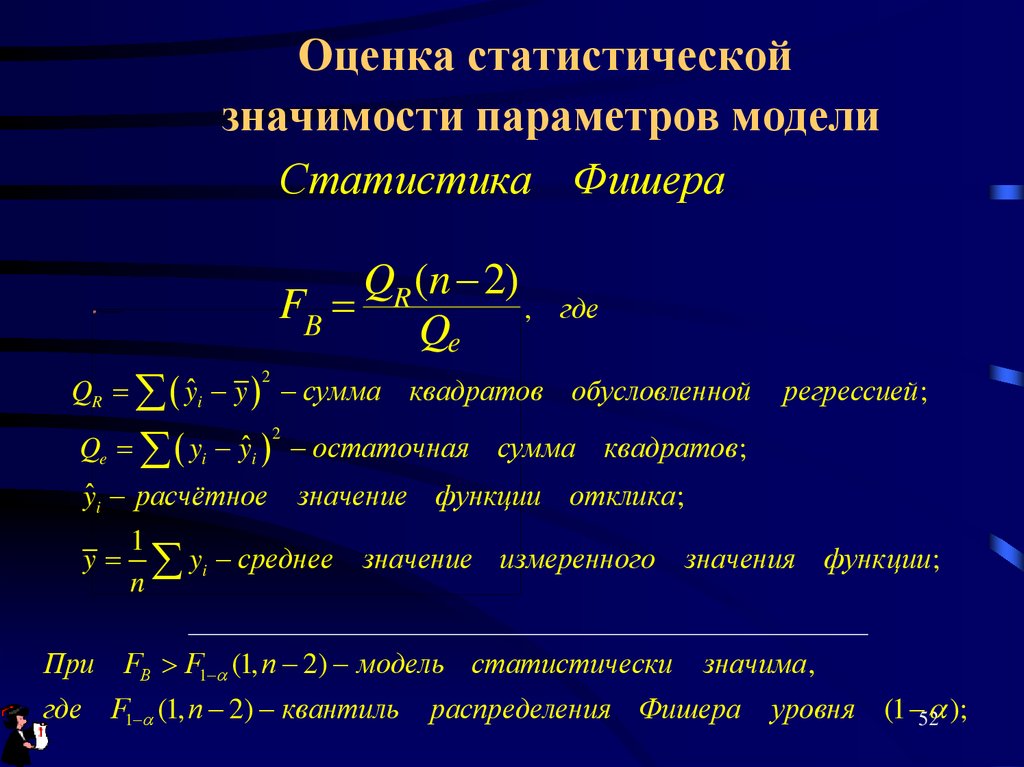

52. Оценка статистической значимости параметров модели

Статистика ФишераQR (n 2)

FВ

,

Qe

где

QR yˆi y сумма квадратов обусловленной

2

регрессией ;

Qe yi yˆi остаточная сумма квадратов;

2

yˆi расчётное значение функции отклика ;

y

При

1

yi среднее значение измеренного

n

FВ F1 (1, n 2) модель статистически

где F1 (1, n 2) квантиль

значения функции;

значима ,

распределения Фишера

уровня (1 52 );

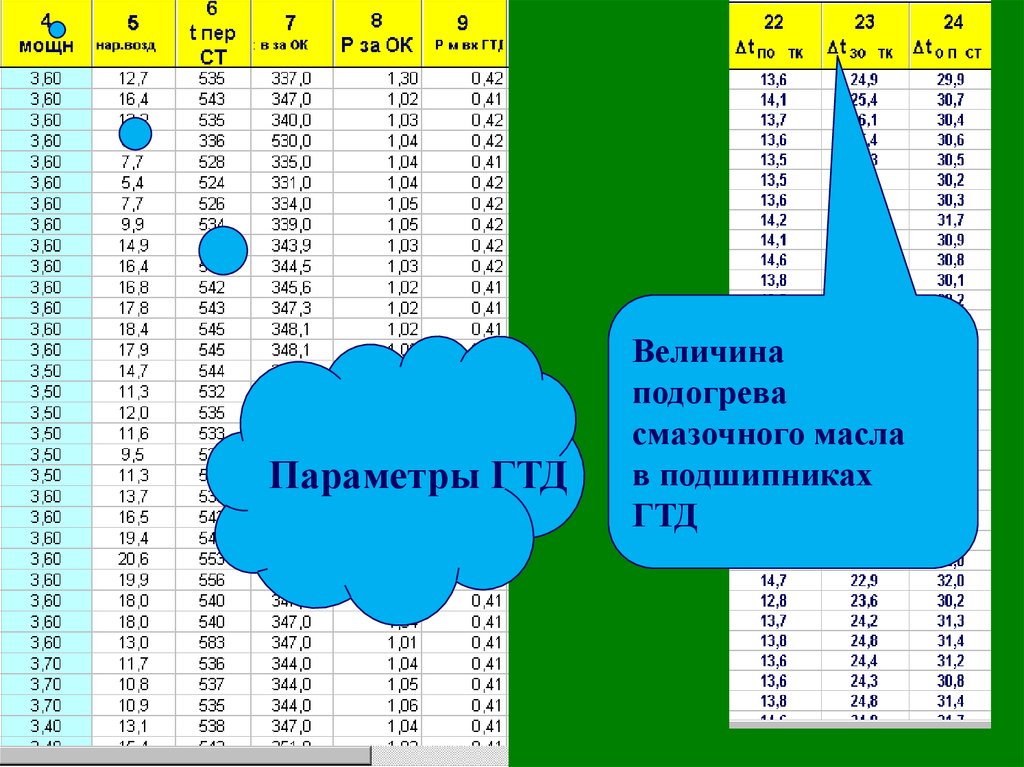

53. Сбор и первичная статистическая обработка эксплуатационной информации

Параметры ГТДВеличина

подогрева

смазочного масла

в подшипниках

ГТД

54. Построение математической модели процесса

55. Результат построения линейной модели регрессии

Оценка качестваРезультатматематической модели

построения линейной модели регрессии

Параметры модели

Параметры регрессии

Стандартная

ошибка параметров

модели

Вероятность

статистической

незначимости

параметров модели

56. Графики параметров ГТД

Графики подогрева масла в ПО турбокомпрессора.Линейная двухфакторная модель

(интервал

наблюдения

100модель

- 150)

Линейнаяя

двухфакторная

подогрева масла в передней опоре ТК

(интервал наблюдения 0 - 100)

20,5

20,035

26

2124

19,5

20

30

19,0

22

19

25

1820

18,5

20

18,0

1718

17,515

16

16

15

17,010

1414

16,5 5

16,0

1312

0

12

15,5

10

-5

11

tTKПО

t ПО

(L)TK(L)

tmod1

t ПО

(R) (R)

ПО mod1

C

Ca

C

Ca

Ca

C

C

Ca

Ca

C

Ca

C

Ca

C

Ca

Ca

C

C

Ca

Ca

C

Ca

C

Ca

C

Cas

Cas

C

57. Контроль работы подшипников ГТД на основе моделирования параметров смазочного масла

t ПО TK = 149*5*normal(x; 14,8812; 2,7635)t ПО mod1 = 149*5*normal(x; 16,3453; 3,078)

No of obs

120

120

100

100

80

80

60

60

40

40

20

20

0

0

-5

0

5

10

15

20

25

30

35

t ПО TK(L)

t ПО mod1(R)

Вывод:

смещение

гистограмм

свидетельствует

о нарушении

процесса смазки

подшипника

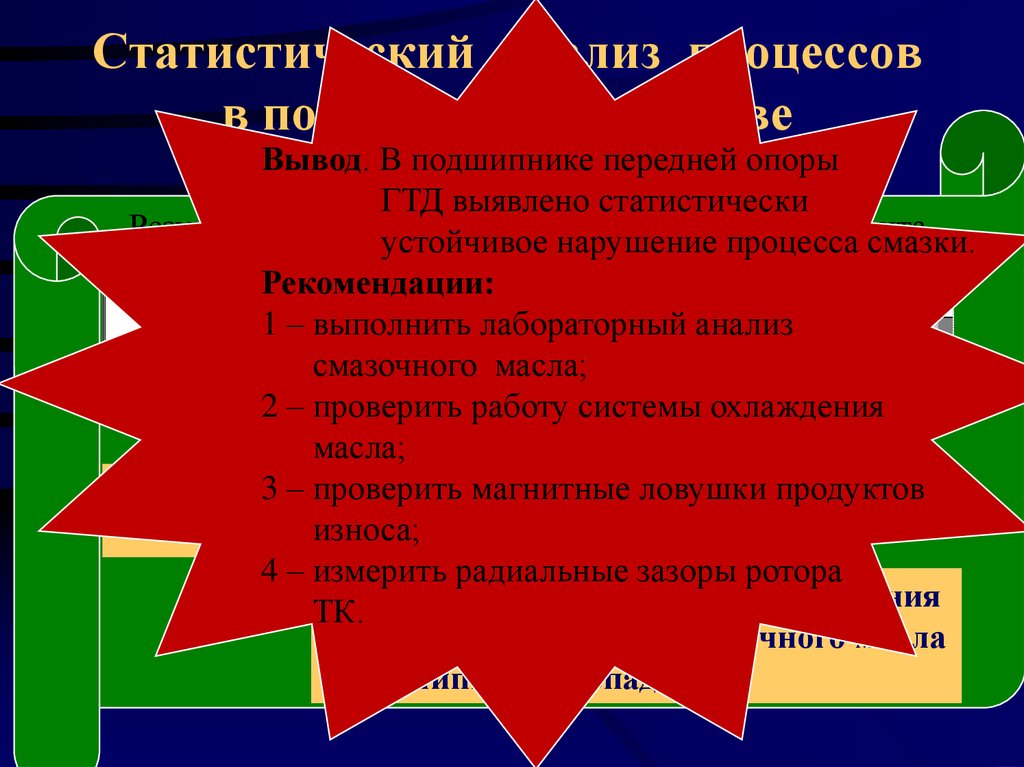

58. Статистический анализ процессов в подшипнике на основе t– критерия Стьюдента

Статистический анализ процессовв подшипнике на основе

Вывод. В подшипнике передней опоры

t–

критерия

Стьюдента

ГТД выявлено статистически

Результаты анализа

статистикнарушение

по критерию

Стьюдента

устойчивое

процесса

смазки.

Рекомендации:

1 – выполнить лабораторный анализ

Использование

t

критерия

для

смазочного масла;

2 – проверить работу системы охлаждения

проверки

предварительных

выводов

масла;

3 – проверить

магнитные ловушки продуктов

Средние

значения

температур

о разладке

процесса, основанных на

износа;

заметно отличаются

4 – измерить радиальные зазоры ротора

визуальном

восприятии

гистограмм

Вероятность

того,

что

средние значения

ТК.

температур подогрева смазочного масла

в подшипнике совпадают

59. Контроль качества эксплуатации с помощью модуля «Промышленная STATISTICA» - это:

•Быстро•Просто

•Удобно

•Эффективно

•Доступно

•Красиво

Полезные

возможности

60. Литература

1. Л.Е. Басовский, В.Б. Протасов. Управлениекачеством\ учебник, - М.: ИНФРА-М, 2001.

2. Управление качеством продукции\

учебное пособие. Под ред. Н.И. Новицкого.

–М.: «Новое знание» 2002

economics

economics