Similar presentations:

Технологии подготовки поверхности под окраску и технологии получения лакокрасочных покрытий. (Лекция 12)

1.

И.Ю. МихайловаУчебное пособие

Киров

2012

2.

Лекция 12Технологии подготовки

поверхности под окраску

и технологии получения ЛКП

Технологический процесс получения системы ЛКП

включает в себя до

нескольких десятков операций, связанных с подготовкой поверхности, нанесением

ЛКМ, их сушкой и промежуточной обработкой. Выбор технологического процесса

зависит от типа лакокрасочного материала, условий эксплуатации лакокрасочного

покрытия, природы подложки, формы и габаритных размеров изделия.

Подготовка поверхности металлических изделий перед окрашиванием

Подготовка поверхности – начальная стадия получения ЛКП, она в значительной

степени определяет коррозионную стойкость окрашенных изделий и,

соответственно, долговечность покрытия. Согласно ГОСТ 9.402-2004, «основной

целью подготовки поверхности является удаление с нее веществ,

препятствующих окрашиванию и ускоряющих коррозионные процессы, а также

получение поверхности, обеспечивающей требуемую адгезию с металлической

подложкой лакокрасочного покрытия».

3.

При нанесении ЛКМ по плохо подготовленную поверхность (зажиренную,имеющую окалину, ржавчину и т.п.) наблюдается отслаивание покрытия как на

небольших участках, так и на всей поверхности.

При эксплуатации изделий с покрытием без конверсионного подслоя в

неблагоприятных климатических условиях (открытая атмосфера, помещения с

повышенной влажностью) через поры покрытия к подложке будет поступать влага,

кислород, кислотные загрязнения. В результате их контакта с металлической

поверхностью на ней развиваются коррозионные процессы, приводящие к

вспучиванию покрытия. Инертный к коррозии конверсионный слой препятствует

распространению подпленочной коррозии благодаря хорошим изоляционным

свойствам. Кроме того, этот слой является связующим звеном между металлической

поверхностью и ЛКП. За счет мелкокристаллической структуры конверсионный слой

улучшает адгезию покрытия к металлу.

Конверсионными принято обозначать слои, образующиеся в результате

химической реакции между металлом и используемым для его обработки

раствором, в результате чего свойства поверхности металла меняются.

Конверсионные

покрытия,

как

правило,

наносят

на

изделия,

эксплуатирующиеся вне помещений в жестких условиях изменений температуры и

влажности. Однако такая операция не исключается и для умеренных условий

эксплуатации и лимитируется лишь экономическими соображениями.

Применяются следующие виды конверсионной обработки: фосфатирование,

хроматирование, пассивирование.

4.

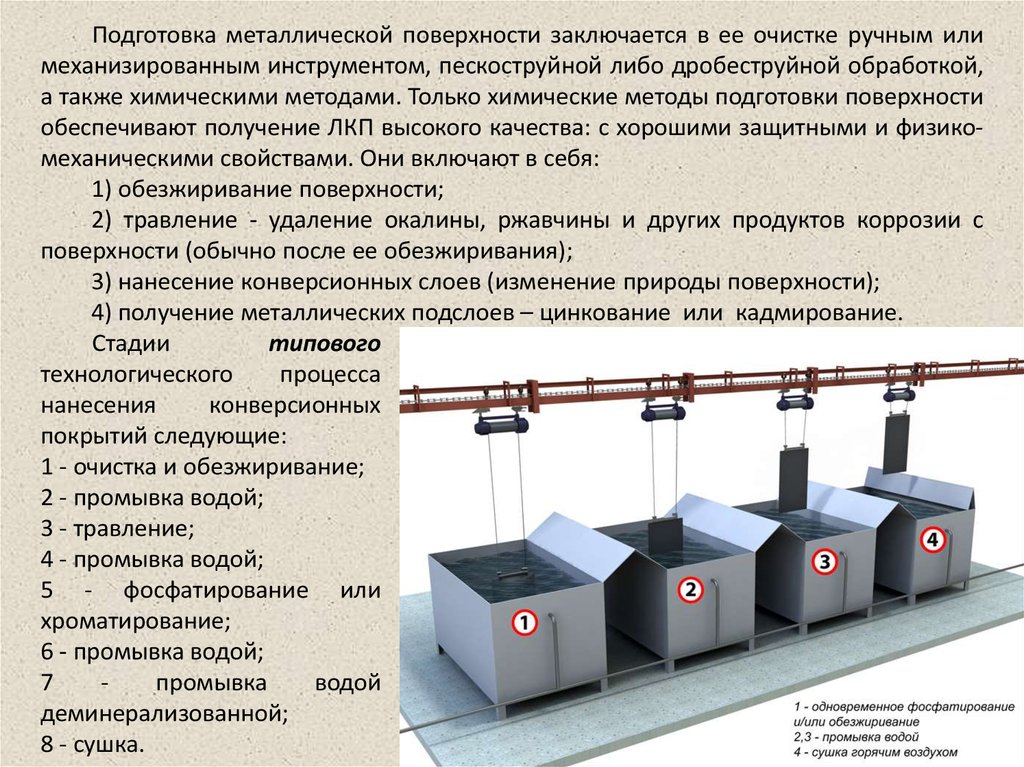

Подготовку поверхности можно осуществлять двумя методами: струйным ипогружением. Выбор метода зависит от производственных площадей, программы

окрашивания, конфигурации изделий.

Более предпочтителен струйный метод, при котором на изделие, находящееся

в специальном туннельном агрегате, подается химический раствор под давлением

через форсунки. Он более эффективен, так как к физико-химическому воздействию

на обрабатываемую поверхность добавляется механическое; обладает большей

производительностью, но он и более дорогой.

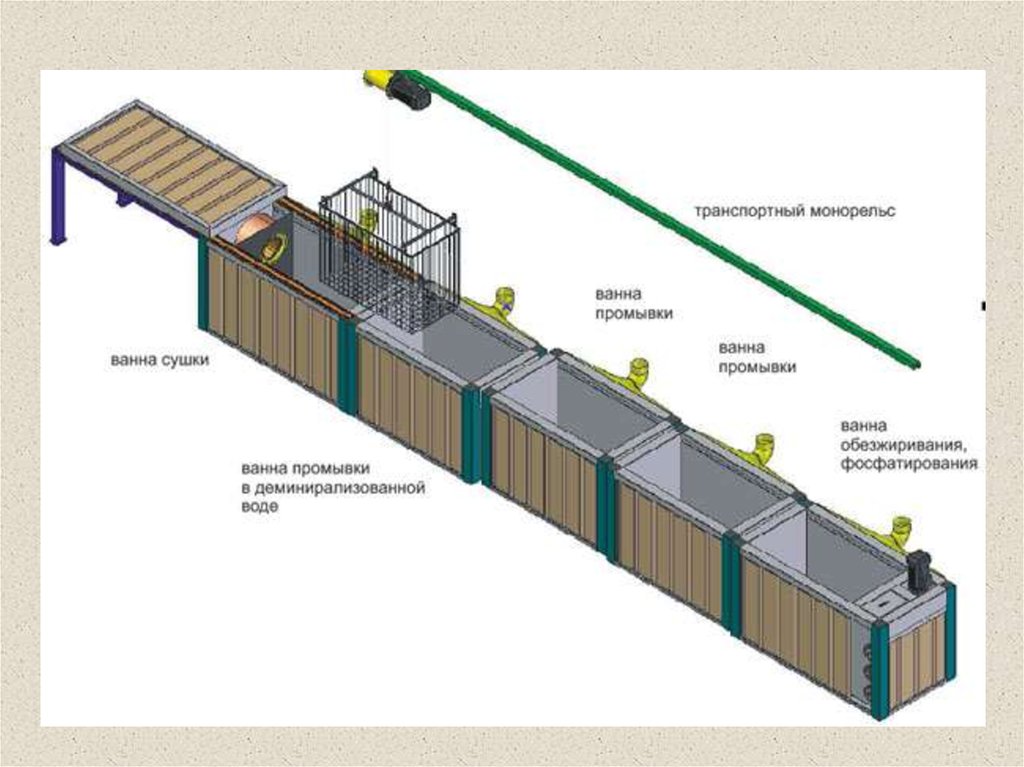

Метод погружения (окунания) заключается в последовательном (согласно

выбранной технологии) опускании изделий в ванны с рабочими растворами

реагентов или водой. Он лучше подходит в случаях различных требований к качеству

подготовки. Преимуществами ванн являются простота и компактность конструкций,

относительно невысокие капитальные затраты. К недостаткам следует отнести

большой расход растворов, их повышенную температуру (повышенный расход

энергоносителей) и концентрацию, более продолжительное время подготовки.

5.

Подготовка металлической поверхности заключается в ее очистке ручным илимеханизированным инструментом, пескоструйной либо дробеструйной обработкой,

а также химическими методами. Только химические методы подготовки поверхности

обеспечивают получение ЛКП высокого качества: с хорошими защитными и физикомеханическими свойствами. Они включают в себя:

1) обезжиривание поверхности;

2) травление - удаление окалины, ржавчины и других продуктов коррозии с

поверхности (обычно после ее обезжиривания);

3) нанесение конверсионных слоев (изменение природы поверхности);

4) получение металлических подслоев – цинкование или кадмирование.

Стадии

типового

технологического

процесса

нанесения

конверсионных

покрытий следующие:

1 - очистка и обезжиривание;

2 - промывка водой;

3 - травление;

4 - промывка водой;

5 - фосфатирование или

хроматирование;

6 - промывка водой;

7

промывка

водой

деминерализованной;

8 - сушка.

6.

7.

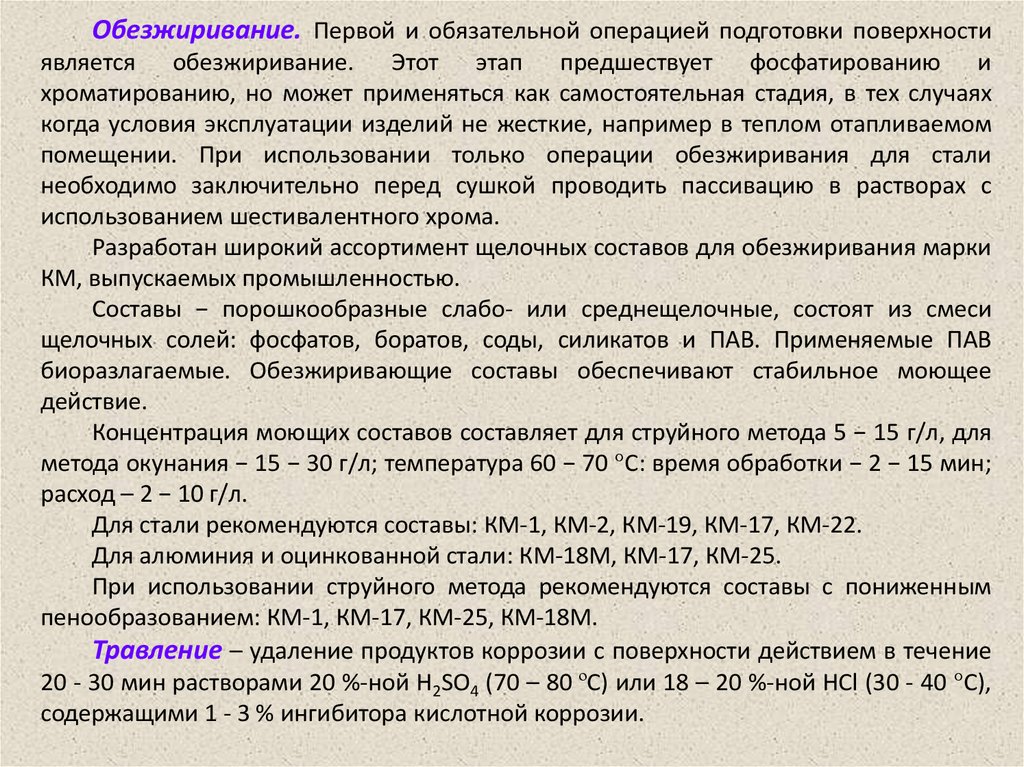

Обезжиривание. Первой и обязательной операцией подготовки поверхностиявляется обезжиривание. Этот этап предшествует фосфатированию и

хроматированию, но может применяться как самостоятельная стадия, в тех случаях

когда условия эксплуатации изделий не жесткие, например в теплом отапливаемом

помещении. При использовании только операции обезжиривания для стали

необходимо заключительно перед сушкой проводить пассивацию в растворах с

использованием шестивалентного хрома.

Разработан широкий ассортимент щелочных составов для обезжиривания марки

КМ, выпускаемых промышленностью.

Составы − порошкообразные слабо- или среднещелочные, состоят из смеси

щелочных солей: фосфатов, боратов, соды, силикатов и ПАВ. Применяемые ПАВ

биоразлагаемые. Обезжиривающие составы обеспечивают стабильное моющее

действие.

Концентрация моющих составов составляет для струйного метода 5 − 15 г/л, для

метода окунания − 15 − 30 г/л; температура 60 − 70 °С: время обработки − 2 − 15 мин;

расход – 2 − 10 г/л.

Для стали рекомендуются составы: КМ-1, КМ-2, КМ-19, КМ-17, КМ-22.

Для алюминия и оцинкованной стали: КМ-18М, КМ-17, КМ-25.

При использовании струйного метода рекомендуются составы с пониженным

пенообразованием: КМ-1, КМ-17, КМ-25, КМ-18М.

Травление – удаление продуктов коррозии с поверхности действием в течение

20 - 30 мин растворами 20 %-ной H2SO4 (70 – 80 ºС) или 18 – 20 %-ной НСl (30 - 40 °С),

содержащими 1 - 3 % ингибитора кислотной коррозии.

8.

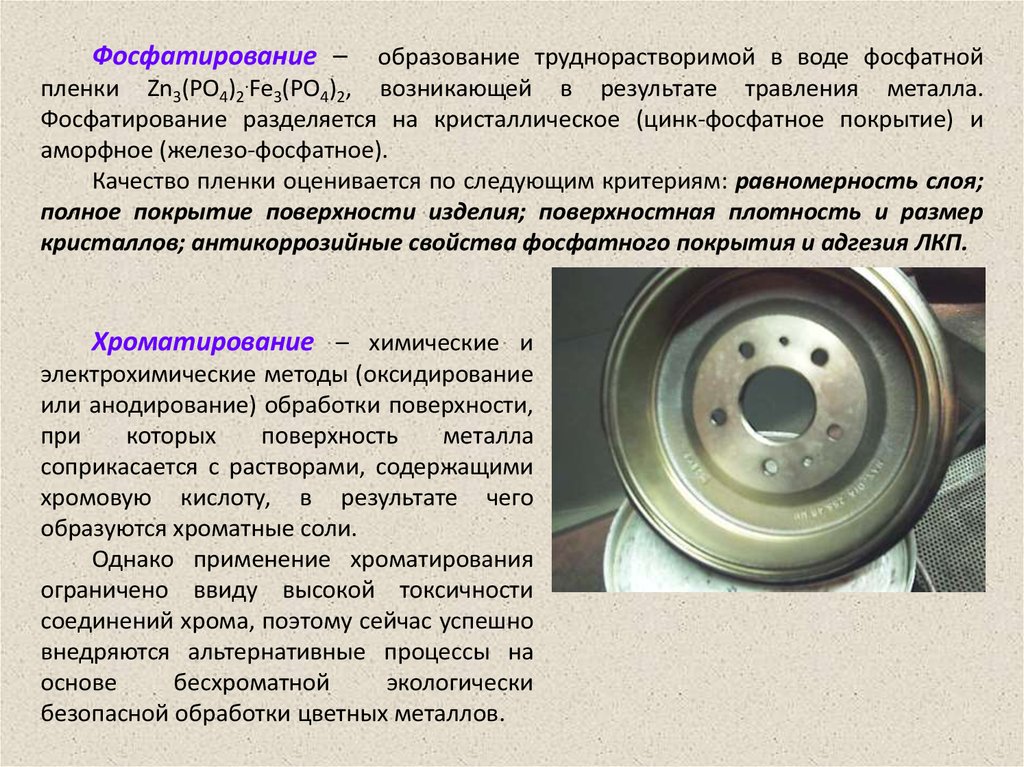

Фосфатирование –образование труднорастворимой в воде фосфатной

пленки Zn3(PO4)2.Fe3(PO4)2, возникающей в результате травления металла.

Фосфатирование разделяется на кристаллическое (цинк-фосфатное покрытие) и

аморфное (железо-фосфатное).

Качество пленки оценивается по следующим критериям: равномерность слоя;

полное покрытие поверхности изделия; поверхностная плотность и размер

кристаллов; антикоррозийные свойства фосфатного покрытия и адгезия ЛКП.

Хроматирование – химические и

электрохимические методы (оксидирование

или анодирование) обработки поверхности,

при

которых

поверхность

металла

соприкасается с растворами, содержащими

хромовую кислоту, в результате чего

образуются хроматные соли.

Однако применение хроматирования

ограничено ввиду высокой токсичности

соединений хрома, поэтому сейчас успешно

внедряются альтернативные процессы на

основе

бесхроматной

экологически

безопасной обработки цветных металлов.

9.

Выбор технологии подготовки поверхности зависит от двух основных факторов:условий эксплуатации окрашенных изделий и вида применяемой металлической

поверхности (типа металла, состояния поверхности).

В практике подготовки поверхности фосфатирование применяют для

обработки стали, хроматирование − для обработки алюминия, магния, их

сплавов и оцинкованной стали, а пассивирование – в качестве заключительной

обработки после операций фосфатирования и обезжиривания.

10.

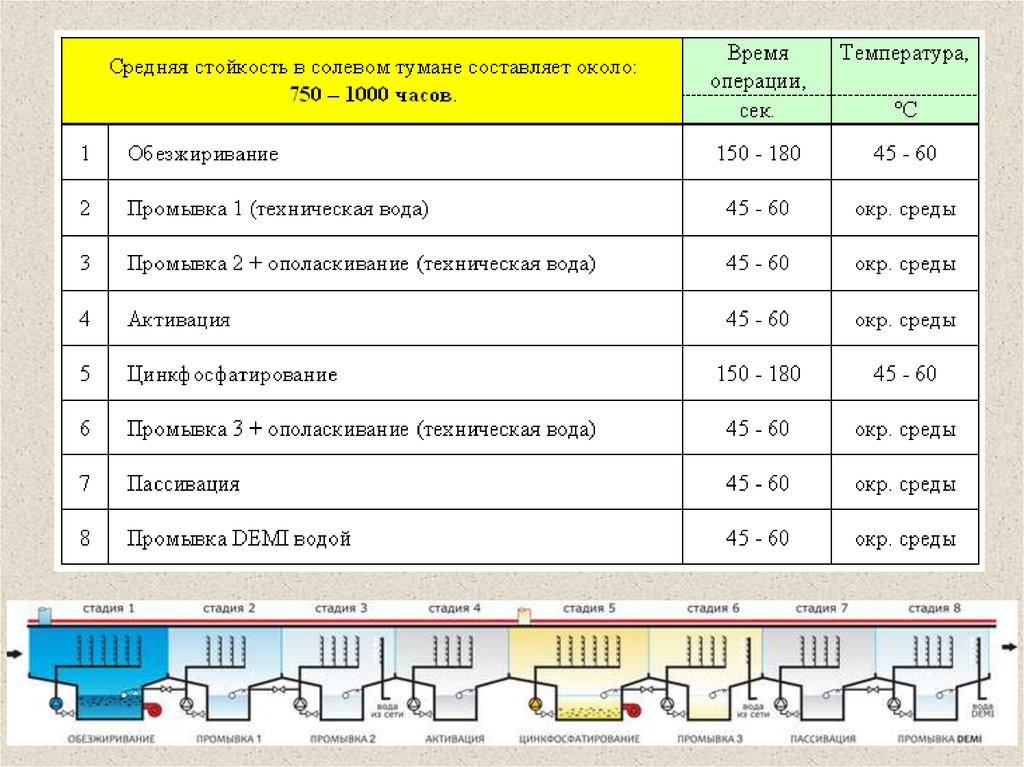

Подготовка стали перед окраскойДля изделий, эксплуатируемых в жестких атмосферных условиях, необходимо

применять кристаллическое цинк-фосфатирование. Основным требованием,

предъявляемым к кристаллическим слоям, используемым под ЛКП, является

небольшой вес до 2,5 г/м2 и мелкокристаллическая структура.

Технологический процесс кристаллического фосфатирования включает в себя:

обезжиривание щелочными составами;

промывку водой;

активацию;

фосфатирование;

промывку водой;

промывку обессоленной водой или пассивацию;

сушку горячим воздухом.

Составы для кристаллического фосфатирования перед окраской:

для струйного метода – КФ-12, КФ-15, КФ-18;

для метода окунания – КФ-14, КФ-3.

Фосфатирующие составы выпускаются в виде жидких концентратов.

Рекомендуемые характеристики при использовании:

концентрация в воде 20 − 50 г/л;

• температура – 40 − 50 ºС;

время обработки – 2 мин при нанесении распылением, 3 − 5 мин – окунанием;

расход − 16 - 25 г/м2.

11.

Для мягких условий эксплуатации стальных изделий перед нанесением ЛКПприменяют аморфное фосфатирование – образование тонкой пленки толщиной < 1

мкм, состоящей из оксидов и фосфатов обрабатываемых металлов. Масса

фосфатного аморфного слоя составляет 0,2 − 0,8 г/м2. Аморфное фосфатирование

также применяется для оцинкованной стали и алюминия. В этом случае в

фосфатирующие растворы дополнительно вводят фтористые соли.

Операцию аморфного фосфатирования можно совмещать с обезжириванием,

что позволяет экономить производственные площади и сокращает расходы на

оборудование.

Составы для аморфного фосфатирования: КФА-1, КФА-2, КФА-4; для

одновременного обезжиривания и аморфного фосфатирования: КФА-8, КФА-10.

Технологический процесс аморфного фосфатирования с разделением

обезжиривания и фосфатирования включает в себя:

обезжиривание;

промывку водой;

аморфное фосфатирование составами КФА;

промывку водой:

промывку деминерализованной водой или пассивацию;

сушку.

Концентрация растворов для аморфного фосфатирования составляет 20 – 40 г/л,

температура фосфатирования 20 − 50 оС. Температура одновременного

обезжиривания и фосфатирования 55 − 60 оС.

12.

Подготовка поверхности алюминия перед окраскойТехпроцесс хроматирования включает в себя следующие стадии:

сильнощелочное обезжиривание и травление составом КМ-5 со щелочью;

промывка водой;

осветление в азотной кислоте (удаление травильного шлама: других

составляющих алюминиевого сплава);

промывка водой;

хроматирование (толщина хроматной пленки не превышает 0,5 мкм);

промывка водой;

промывка обессоленной водой;

сушка.

Хроматирование проводится методом окунания при температуре 20 − 30 оС в

течение 5 − 30 с.

Большим достижением в области подготовки поверхности алюминия является

разработка составов, не содержащих токсичных хроматов.

Пассивация составами на основе фторидных комплексов титана и циркония с

добавкой полимеров формирует конверсионное покрытие на цинке и алюминии

требуемого качества. Тонкое бесцветное покрытие толщиной 10 − 40 нм содержит

цирконий в количестве 10 − 35 мг/м2. Оно состоит из двух слоев: нижний слой

содержит только алюминий и кислород, верхний – фторциркониевые соединения и

полимер, который концентрируется у внешней стороны.

13.

Промывка. Целью операции является удаление с поверхности изделияостаточных химических продуктов или солей, оставшихся от предыдущего процесса.

Там, где это необходимо, выполняют 2 стадии промывки между различными

видами обработки. Использование второй ванны промывки требует

дополнительной ванны и рабочих площадей, но при этом сокращается количество

воды на промывку. Особое внимание уделяется воде заключительной (финишной)

стадии промывки. Если в воде содержится много хлоридов и сульфатов, то при

эксплуатации на поверхности ЛКП может образоваться большое количество

отслоений (пузырей) и нитевидная коррозия. Поэтому предпочтительно последнюю

промывку производить обессоленной (деминерализованной) водой. Основным

методом очистки воды является ионный обмен. Если это невозможно, то есть

альтернатива – хроматная промывка (пассивация). При этом соли жесткости

остаются не растворенными в хроматном растворе. Соединения хрома (VI)

улучшают коррозийную стойкость конверсионного покрытия, а в итоге и ЛКП.

Сушка. После промывки водой на поверхности изделия остается

адсорбированная влага. Вода, скопившаяся в пустотах и углублениях изделия,

удаляется сушкой при определенных температурах. Температура сушки должна

быть достаточной для испарения воды, но не слишком высокой, чтобы разрушить

конверсионное покрытие. Диапазон рабочих температур находится в пределах 60 –

130 °С (в зависимости от скорости движения конвейера и типа конверсионного

покрытия). Полное отсутствие влаги на изделии является важным показателем

качественно выполненной технологии подготовки и необходимым условием для

последующего нанесения на изделие ЛКП.

14.

15.

Промежуточная обработка лакокрасочных покрытий:1) шлифование абразивными шкурками нижних слоев лакокрасочные покрытия

для удаления посторонних включений, придания матовости и улучшения адгезии

между слоями;

2) полирование верхнего слоя с использованием различных паст для придания

лакокрасочному покрытию зеркального блеска.

Технология получения лакокрасочных покрытий

Пример технологической схемы окраски кузовов легковых автомобилей:

обезжиривание и фосфатирование поверхности;

сушка и охлаждение;

грунтование электрофорезной грунтовкой;

отверждение грунтовки (180 ºС, 30 мин);

охлаждение;

нанесение шумоизолирующего, герметизирующего и ингибирующего составов;

нанесение эпоксидной грунтовки двумя слоями, отверждение (150 ºС, 20 мин);

охлаждение, шлифование грунтовки;

протирка кузова и обдув воздухом;

нанесение двух слоев алкидно-меламиновой эмали;

сушка (130 – 140 °С, 30 мин).

16.

Безопасность при работе с ЛКМБольшинство ЛКМ содержат органические растворители, поэтому производство

лакокрасочных покрытий является пожаро- и взрывоопасным. Кроме того,

применяемые растворители, как правило, токсичны (ПДК 5 - 740 мг/мз). После

нанесения ЛКМ требуется обезвреживание растворителей термическим или

каталитическим окислением (дожиганием) отходов; при больших расходах ЛКМ и

использовании дорогостоящих растворителей целесообразна их утилизация. В этом

отношении преимущество имеют лакокрасочные материалы, не содержащие

органических растворителей (водоэмульсионные краски, порошковые краски), и

ЛКМ с повышенным (более 70 %) содержанием твердых веществ.

В то же время наилучшими защитными свойствами (на единицу толщины), как

правило, обладают лакокрасочные покрытия из ЛКМ на основе органических

растворителей.

industry

industry