Similar presentations:

Технологии производства пива. Стадия фильтрации

1. Технологии производства пива. Стадия фильтрации

практический семинар2.

Цель фильтрации пива► Удовлетворить ожидания потребителя.

► Удалить из пива оставшиеся дрожжи – обеспечить

биологическую стабильность пива.

► Удалить из пива частицы мути – обеспечить коллоидную

стабильность пива.

3.

Процесс фильтрации состоит из несколькихпоследовательных этапов

Переохлаждение пива

Кизельгуровая фильтрация

Стабилизация пива

«Полирующая» фильтрация (в отдельных случаях – стерилизующая

фильтрация) или трап-фильтрация

4.

Оборудование современной линии фильтрации.Охладитель пива.

Буферные танки нефильтрованного и фильтрованного пива.

Система для дозации кизельгура.

Система для дозации добавок.

Кизельгуровый фильтр.

ПВПП фильтр.

Установка для карбонизации и блендирования.

Осветляющий или трап-фильтр.

Установка для деаэрации воды.

Измерительные приборы для контроля О2, СО2, давления, мутности.

Форфасное отделение.

5.

6.

Буферные танки.Помогают избежать гидравлических ударов.

Создают равномерность потока (при смене ЦКТ).

Обеспечивают необходимое время контакта

стабилизатора с пивом.

БТ нефильтрата разделён перегородкой

7. Типы фильтров

Рамные фильтры- для кизельгуровой фильтрации

- для комбинированной фильтрации (комбифильтры)

Свечные фильтры

Фильтры с горизонтальным ситом

8. Свечные фильтры. Устройство

1. Перфорированная пластина.2. Система циркуляции воды и удаления воздуха.

3. Свечи.

4. Вход воды для ополаскивания.

5. Выход воздуха из фильтра.

6. Вход в систему циркуляции воды и удаления

воздуха.

7. Опустошение фильтра от фильтрованного пива.

8. Воздух для продувки (очистки) свечей.

9. Выход фильтрованного пива.

10. Слив воды для ополаскивания.

11. Выгрузка кизельгура.

12. Опорожнение фильтра.

13. Вход нефильтрованного пива.

9. Принцип работы свечного фильтра.

Выходфильтрованного

пива.

Вход нефильтрованного

пива

10. Устройство фильтровальной свечи.

расстояниемежду витками

- 50-90 мкм

11.

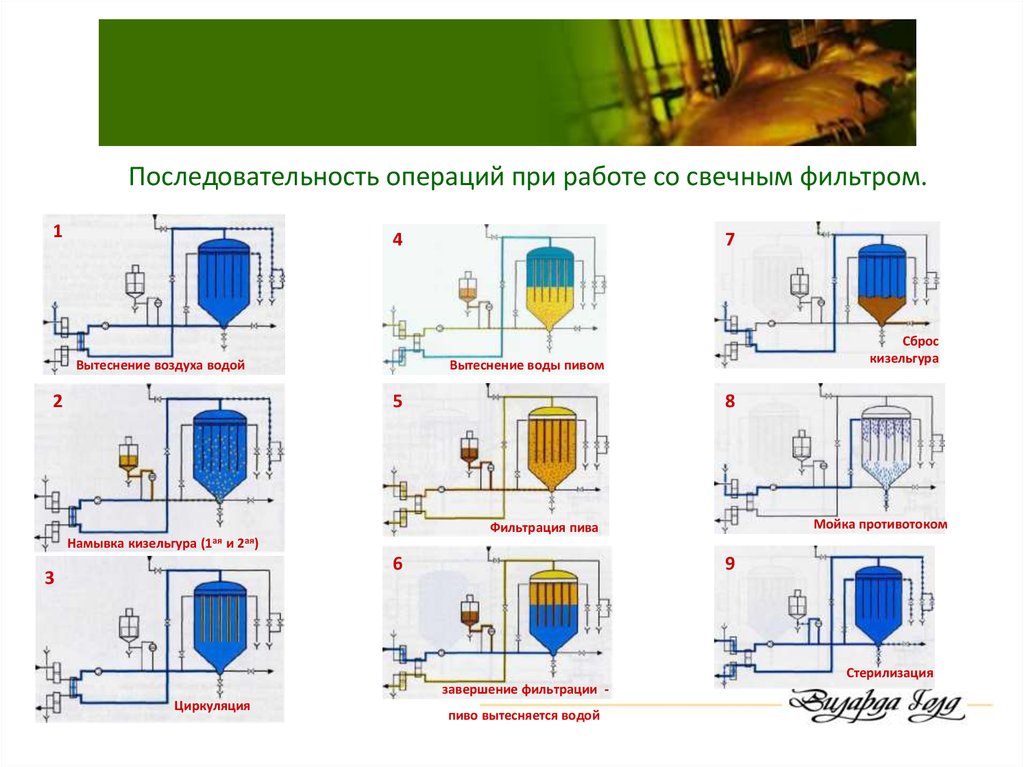

Последовательность операций при работе со свечным фильтром.1

4

Вытеснение воздуха водой

2

7

Сброс

кизельгура

Вытеснение воды пивом

5

8

Мойка противотоком

Фильтрация пива

Намывка кизельгура

(1ая

и

2ая)

6

3

9

Стерилизация

завершение фильтрации Циркуляция

пиво вытесняется водой

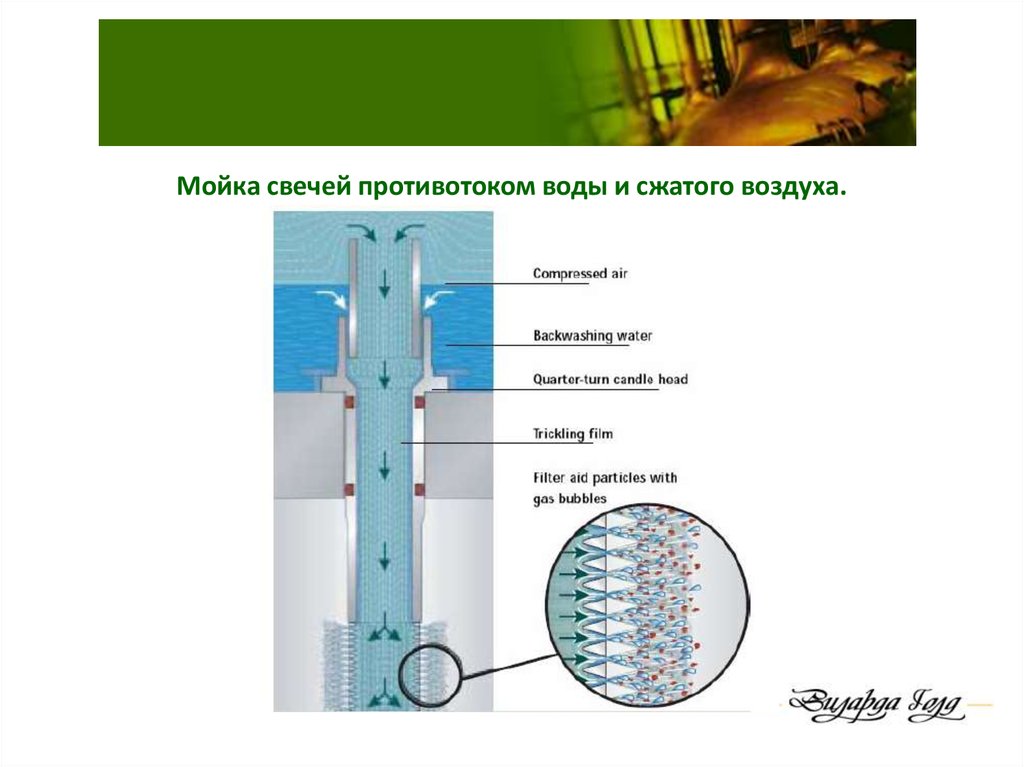

12. Мойка свечей противотоком воды и сжатого воздуха.

13. Система контроля фильтрационной установки

Фильтр должен уходить на режим циркуляции,если происходят следующие ситуации:

1.

Слишком высокая мутность пива на выходе.

2.

Минимальный уровень в танке дозации

кизельгура.

3.

Минимальный уровень буферного танка

нефильтрата.

4.

Максимальный уровень буферного танка

фильтрованного пива.

5.

Максимальное давление на входе.

14.

Особенность свечных фильтров.Более эффективная фильтрация (гл/кв. м. фильтра).

Скорость входящего потока гораздо больше, чем скорость потока

внутри фильтра.

Если скорость потока поступающего пива или воды недостаточна, то

возникает риск неравномерного распределения кизельгура при

намывке или дозации и неправильного формирования фильтрующего

слоя.

Слишком высокая скорость потока внутри фильтра создает

турбулентность и фильтрующий слой может разрушится.

Слишком низкая скорость потока внутри фильтра приведёт к

«опаданию» фильтрующего слоя

15. Неравномерное распределение кизельгура на свечах (так быть не должно!)

16.

Преимущества и недостатки свечных фильтровПреимущества:

Недостатки:

1. Легкая автоматизация.

1.

Относительно большое

количество смеси пива с

водой образуется в начале и

при окончании фильтрации.

2.

Очень чувствителен к скачкам

давления (гидроударам)

2. Легкий процесс мойки.

3. Относительно длинный

цикл фильтрации.

4. Нет движущихся частей.

5. Низкая стоимость

обслуживания.

17. Рамные фильтры. Типы

для кизельгуровой фильтрациидля комбинированной фильтрации

18. Устройство рамных фильтров

19. Преимущества и недостатки рамных фильтров

Преимущества:Недостатки:

1. Относительно длинный цикл

фильтрации.

1. Есть движущиеся части.

2. Менее чувствителен к скачкам

и перепадам давления

2. Высокая стоимость

обслуживания

3. Трудоемкий процесс мойки.

20. Материалы для фильтрации пива

Фильтровальный картонКизельгур (диатомитовая (инфузорная) земля)

Целлюлоза и смеси ее волокон с перлитом и кизельгуром

Фильтровальные диски и фильтр - картриджи

21. Фильтровальный картон

- для кизельгуровой фильтрации (опорный)- для стерильной фильтрации

Стандартные размеры фильтровальных листов, мм: 400 х 400, 600 х 600, 800 х 800, 800 х 1600,

1000 х 2000, 1200 х 2400

Основные производители:

1. PALL corp. (Великобритания)

2. BEGEROW (Германия)

3. FILTROX (Швейцария)

22. Сравнение размеров отверстий разных поддерживающих структур (картон и свечи)

СРАВНЕНИЕ РАЗМЕРОВ ОТВЕРСТИЙ РАЗНЫХПОДДЕРЖИВАЮЩИХ СТРУКТУР (КАРТОН И СВЕЧИ)

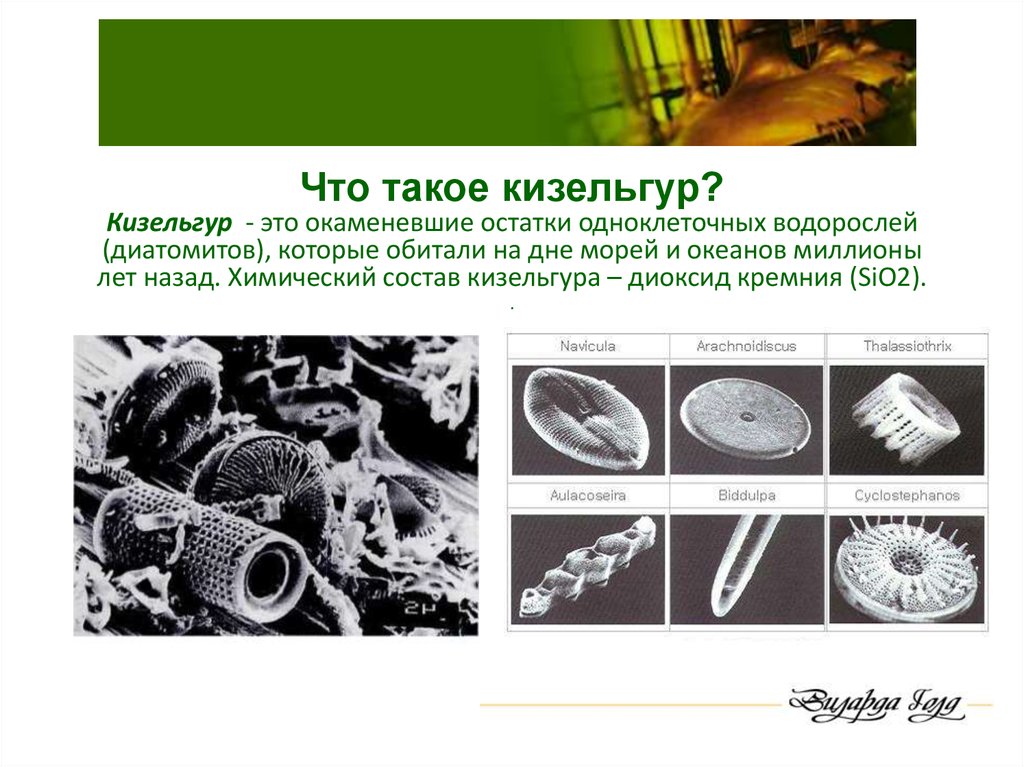

23. Что такое кизельгур? Кизельгур - это окаменевшие остатки одноклеточных водорослей (диатомитов), которые обитали на дне морей и

океанов миллионылет назад. Химический состав кизельгура – диоксид кремния (SiO2).

.

24.

Технология производства кизельгура.Добытый кизельгур прокаливают при температурах от 300°С до

1000°С, таким образом получают фракции разного размера.

При высоких температурах мелкие частицы «спекаются» друг с

другом, образуя более крупные частицы.

Чем выше температура, тем более крупного размера частицы

образуются .

При тепловой обработке пористость структуры кизельгура не

нарушается

25. Сравнительный размер клеток микроорганизмов и частиц кизельгура

Дрожжевая клеткаБактерия

1 Микрон = 1микрометр = 1μ = 10-6 метра =

одна тысячная часть миллиметра

Частица кизельгура

26.

ФракцияМАСИС

Celite

CECA

Eagle-Picher

DICALITE

Название

Крупный

Масис А

Средний

Масис В

Мелкий

Масис С

Фракция

Название

Средний размер

Проницаемость,

частиц, мкм

млДарси

Средний размер

Проницаемость,

частиц, мкм

млДарси

Крупный

Hyflo

23

1300

Средний

Standart

19

270

Мелкий

Filtrsel

14

47

Фракция

Название

Средний размер

Проницаемость,

частиц, мкм

млДарси

Крупный

Clarcel Difbo

26

1200

Средний

Clarcel CBR

18

180

Мелкий

Clarcel CBL-3

13

40

Фракция

Название

Средний размер

Проницаемость,

частиц, мкм

млДарси

Крупный

Celatom FW-14

28

1200

Средний

Celatom FP-3

14

200

Мелкий

Celatom FP1SL

13

70

Супер мелкий

Celatom FP22

11

30

Фракция

Название

Средний размер

Проницаемость,

частиц, мкм

млДарси

Крупный

Speedplus

26

1300

Средний

Speedflow

15

220

Мелкий

Superaid

12

40

27. Меры безопасности при работе с кизельгуром

Кизельгуровая пыль при длительном воздействии черездыхательную систему человека может вызывать развитие тяжелой

болезни легких – силикозис.

Поэтому при работе с кизельгуром необходимо

обязательно использовать респиратор!

Эта элементарная мера безопасности позволит избежать

попадания пыли в легкие и предотвратит риск образования

болезни.

По возможности также следует избегать избыточного образования

пыли при работе с кизельгуром.

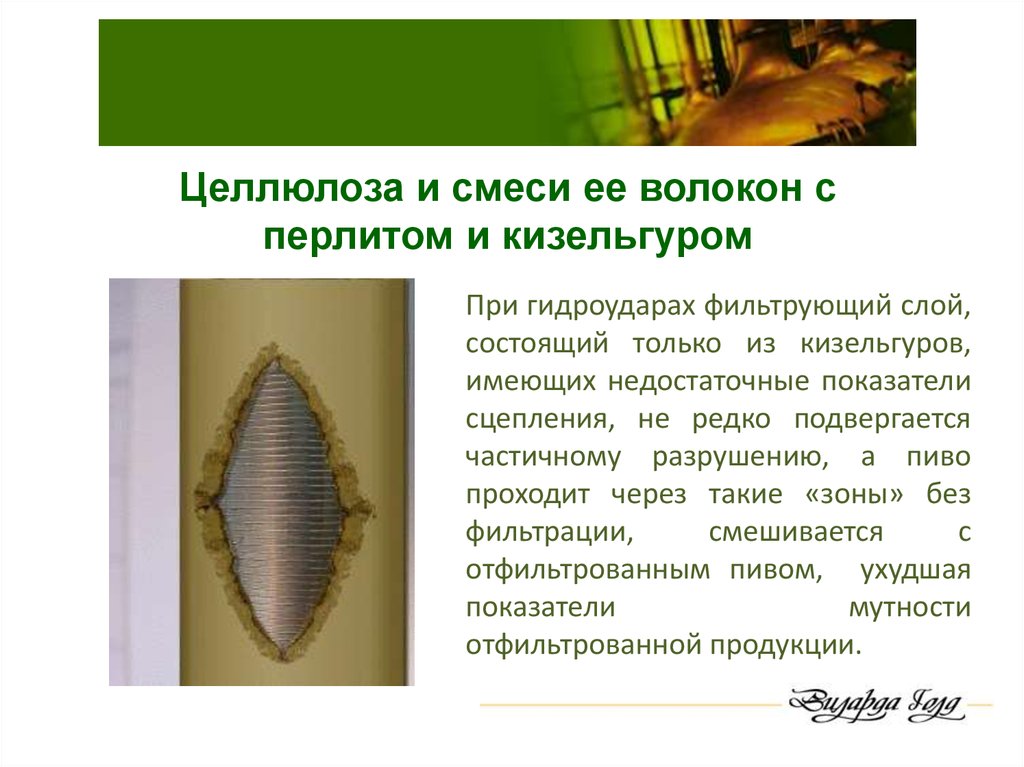

28. Целлюлоза и смеси ее волокон с перлитом и кизельгуром

При гидроударах фильтрующий слой,состоящий только из кизельгуров,

имеющих недостаточные показатели

сцепления, не редко подвергается

частичному разрушению, а пиво

проходит через такие «зоны» без

фильтрации,

смешивается

с

отфильтрованным пивом, ухудшая

показатели

мутности

отфильтрованной продукции.

29. Целлюлоза и смеси ее волокон с перлитом и кизельгуром

составыдля

простого

и

надежного

формирования

фильтрующего слоя на всех типах намывных фильтров.

особо рекомендуется для применения на свечных фильтрах,

которые в значительной мере подвержены влиянию гидроударов

в системе.

формирует устойчивый к перепадам давления и гидроударам

намывной слой с отличными фильтрующими характеристиками,

что позволяет улучшить качество фильтрации и существенно

увеличить продолжительность беспрерывной фильтрации

30.

ФИЛЬТРАЦИЯ ПИВАФормирование фильтрующего слоя

Поддерживающая структура (для рамного

фильтра – картон, для свечного фильтра металлические свечи)

Первая намывка (состоит из фракции крупного

кизельгура)

Вторая намывка (состоит из смеси средней и мелкой

фракций кизельгура)

Текущая дозация (состоит из смеси средней и

мелкой фракций кизельгура).

31.

Формированиефильтрующего слоя

1.

Опорная, поддерживающая структура.

2.

Первая намывка.

3.

Вторая намывка.

4.

Текущая дозация.

5.

Фильтрат.

32. Механизмы фильтрации

При кизельгуровой фильтрацииПоверхностная фильтрация

(принцип сита).

одновременно действуют

несколько механизмов.

В основном –

глубинная фильтрация и адсорбция.

Глубинная фильтрация (благодаря пористой структуре кизельгура

частицы вынуждены проходить большой путь и чисто механически

застревают в толще кизельгура).

Адсорбция. Частицы мути имеют электрический заряд, отличный от

заряда поверхности кизельгура, поэтому они адсорбируются на его

поверхности.

33.

Первая намывкаНамывка первого (предворительного) слоя проводится для

объединения (создания «мостиков» связи) между фильтром и

основным фильтрующим слоем.

На 100% состоит из кизельгура крупной фракции.

Препятствует попаданию более мелкого кизельгура в фильтрат.

Наносится при избыточном давлении 2-3 бара в течении 15

минут.

Расход грубого кизельгура для первой намывки составляет 500 –

800 г/м2.

Скорость потока воды при намывке в 2 раза выше, чем обычная

скорость фильтрации (для равномерного распределения

кизельгура)

34.

Намывка второго слояВторая намывка – это «предохранительный» слой. Необходим

для обеспечения прозрачности фильтрата.

Вторая намывка состоит из смеси среднего (60%) и мелкого

(40%) кизельгура.

Расход кизельгура для второй намывки составляет 300 – 500

г/м2.

Скорость потока воды при второй намывке также в 2 раза

выше, чем обычная скорость фильтрации (для равномерного

распределения кизельгура).

Процесс намывки длится 15 минут.

35.

ВАЖНО !!!По окончании намывки разность давления

на фильтре должна быть 0,1 бар.

Если разность давления меньше, то можно

говорить о неоднородности нанесённого

слоя или о повреждении свечи.

36.

Текущая дозация кизельгураСлужит для того, чтобы поддерживать проницаемость

фильтрующего слоя кизельгура, а значит и производительность

фильтра на постоянном уровне.

Текущая дозация может составлять от 30 до 120 г/гл (зависит от

фильтруемости пива).

Текущая дозация состоит из смеси средней и мелкой фракций

кизельгура (70% - средняя, 30% - мелкая). Соотношение может

меняться в зависимости от фильтруемости пива.

37.

Увеличение разницы давлений на входе и выходе из фильтра в процессефильтрации

Постоянная производительность фильтра означает неизменное

увеличение разности давлений на входе и выходе из фильтра (закон Дарси).

Необходимо стараться, чтобы разница давлений увеличивалась как можно

медленнее.

Предельная разница давлений на входе и выходе из фильтра 4-5 бар.

При нормально фильтруемом пиве прирост давления на фильтре

должен быть на 0,3 бара в час.

Необходимо также следить за тем, чтобы загрузка фильтра кизельгуром

не превысила максимально возможную (по технической спецификации) – в

таком случае цикл фильтрации надо останавливать не по разности давлений, а

по загрузке.

Идеальной считается фильтрация, если фильтр достиг максимального давления,

максимальная загрузка по кизельгуру достигнута.

38. Кривые роста давления на фильтре

КРИВЫЕ РОСТА ДАВЛЕНИЯ НА ФИЛЬТРЕ39.

Охлаждение или «переохлаждение»пива перед основной фильтрацией.

Зачем переохлаждать пиво?

Последняя фаза созревания преследует цель осветления пива,

улучшения его фильтруемости и повышения коллойдной стабильности.

При переохлаждении пива образуется «холодная муть», состоящая их комплекса белков и

полифенолов.

Белково-полифенольные комплексы должны быть максимально удалены из пива до его

попадания в бутылку!

Для того, чтобы максимально удалить из пива соединения, потенциально способные образовать

муть, перед фильтрацией пиво необходимо выдержать минимум в течении 7 дней при температуре

0-минус 2°С .

40.

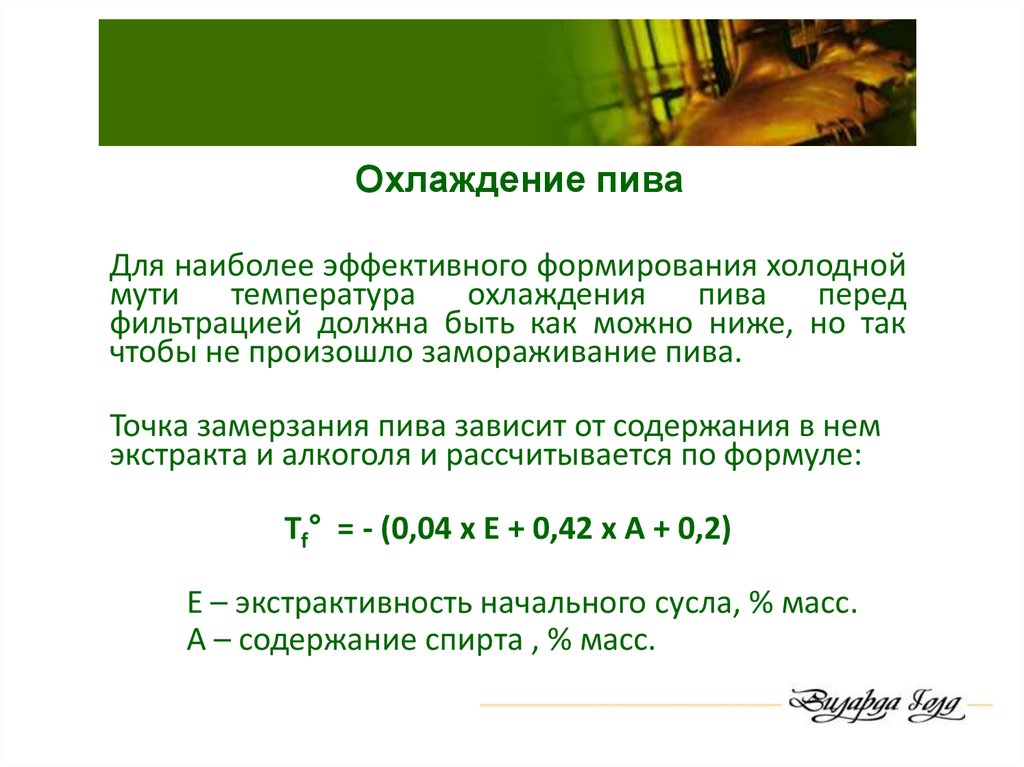

Охлаждение пиваДля наиболее эффективного формирования холодной

мути температура охлаждения пива перед

фильтрацией должна быть как можно ниже, но так

чтобы не произошло замораживание пива.

Точка замерзания пива зависит от содержания в нем

экстракта и алкоголя и рассчитывается по формуле:

Tf° = - (0,04 x E + 0,42 x A + 0,2)

E – экстрактивность начального сусла, % масс.

А – содержание спирта , % масс.

41. Стабилизация пива

ВАЖНО ПОНИМАТЬ:Стабилизация - это один из дополнительных способов

продления срока стабильности (стойкости) пива.

Способность пива сохранять его органолептические

показатели в течение определенного времени,

определяется понятием стабильность пива

42. Факторы, оказывающие влияние на коллоидную стабильность пива

качество используемого сырья, в том числе воды;технологические режимы производства сусла и пива;

контакт полупродуктов и готового пива с кислородом;

используемые приемы и способы стабилизации пива

техническое состояние оборудования

условия хранения и транспортировки пива

43.

Стабильность пива:Биологическая (микробиологическая)

Коллоидная (физическая, химическая)

Вкусовая

Стабильность цвета

Стабильность пены

44.

Проявления нарушения биологической стойкости пива:на дне бутылки проявляется осадок различного вида;

происходит помутнение пива во всем объеме с частичным

выпадением в осадок

Проявления нарушения коллоидной стойкости пива:

снижается прозрачность пива;

на дне бутылки появляется тончайший, иногда трудно

различимый осадок;

происходит помутнение пива во всем объеме

45. Вещества обусловливающие помутнение и их разделение

ВЕЩЕСТВА ОБУСЛОВЛИВАЮЩИЕ ПОМУТНЕНИЕ И ИХРАЗДЕЛЕНИЕ

класс. фильтрация

Микрофильтрация

Ультрафильтрация

Обратный осмос

0,0001 мкм

0,001 мкм

0,01 мкм

0,1 мкм

1 мкм

10 мкм

Вирусы

Аминокислоты

Полифенолы, протеины

полисахариды

Бактерии

Грибы,

дрожжи

100 мкм

Необратимые

денатурированные

коагулированные

протеины

46. Характеристики веществ, участвующих в образовании коллоидных помутнений

ХАРАКТЕРИСТИКИ ВЕЩЕСТВ, УЧАСТВУЮЩИХ ВОБРАЗОВАНИИ КОЛЛОИДНЫХ ПОМУТНЕНИЙ

В образовании коллоидной мути пива участвуют:

полипептиды (различные белки)

полифенольные соединения (танноиды)

полисахариды (α- и β- глюканы и продукты их гидролиза)

оксалаты – соли щавелевой кислоты

ионы металлов ( в основном - меди, железа, цинка,

олова, алюминия, бария, кальция, хрома, магния)

кислород

47. Размеры частиц, образующих муть

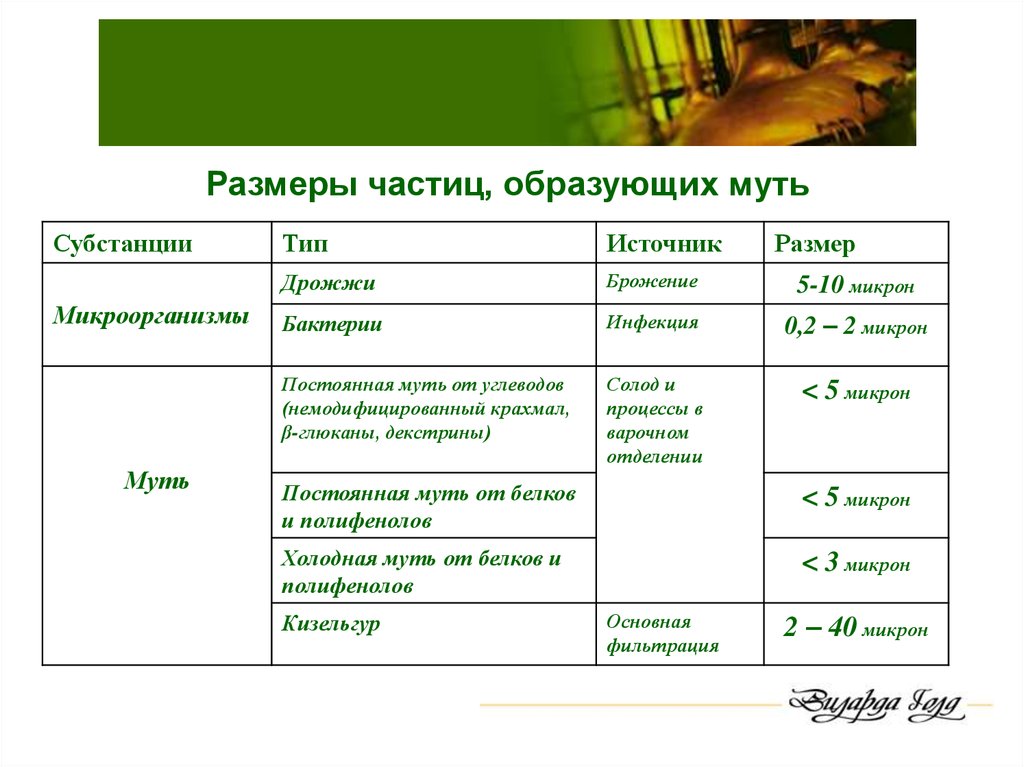

СубстанцииМикроорганизмы

Муть

Тип

Источник

Размер

Дрожжи

Брожение

5-10 микрон

Бактерии

Инфекция

0,2 – 2 микрон

Постоянная муть от углеводов

(немодифицированный крахмал,

β-глюканы, декстрины)

Солод и

процессы в

варочном

отделении

< 5 микрон

Постоянная муть от белков

и полифенолов

< 5 микрон

Холодная муть от белков и

полифенолов

< 3 микрон

Кизельгур

Основная

фильтрация

2 – 40 микрон

48. Для стабилизации пива применяются специальные вещества - силикагели и PVPP

С помощью силикагелей из пива осуществляют селективнуюадсорбцию белков, отвечающих за помутнение пива и

некоторых белково-полифенольных комплексов.

С помощью PVPP (поливинилполипирролидон) из пива

осуществляют адсорбцию полифенолов путем образования

водородных связи с ними.

49.

СИЛИКАГЕЛИ - СТАБИЛИЗАТОРЫ ПИВАсинтетические,

физиологически

инертные продукты с постоянными

показателями качества и чистоты.

не

оказывают

негативного

воздействия

на пенообразование,

вкусовые качества, цвет, нетоксичны и

нерастворимы

обладают

селективной

адсорбтивностью к белкам

50.

Силикагели подразделяются на 3 группы1. Гидрогели - имеют более 60% влажности

2. Гидрогели пониженной влажности – имеют около 35%

влажности

3. Ксерогели

- имеют максимум 5% влажности

51.

Преимущества гидрогелейПониженное пылеобразование

Более высокая скорость фильтрации

Преимущества ксерогелей

Эффективен при более коротком времени контакта

Выше эффективность для сортов пива, где сложнее

контролировать помутнение от остывания

52.

Использование силикагелейПримерные дозировки силикагелей:

► 30 г/гл пива при использовании ксерогелей

► 50 г/гл пива при использовании гидрогелей

Достаточное время реакции силикагеля с пивом – менее 5

минут,

для

гидрогелей

требуется

большая

продолжительность времени контакта с пивом.

Для дозирования в пиво рекомендуется использование

10% суспензии силикагеля. Суспензия должна быть

однородной и пропорционально дозироваться в пиво в

процессе фильтрации.

53. PVPP - поливинилполипирролидон

Polyclar –поставщик ASHLAND.

Divergan –

поставщик BASF.

54.

Условия эффективной работы ПВПП►Предварительное набухание в течение часа (минимум 15 минут).

►Время реакции с пивом 5-10 мин.

►Использование 10% суспензии.

►Размешивание в процессе набухания.

►Пропорциональное дозирование в процессе фильтрации.

►Хорошее перемешивание в потоке пива.

►Температура пива ниже 0°С.

►Дозирование ПВПП 10-45 г/гл пива.

55.

Дозирование ПВПП может осуществлятьсяследующими путями:

1. В танк стабилизации, перед буферным танком

нефильтрованного пива.

2. Непосредственно дозироваться в линию

фильтрации.

3. ПВПП может дозироваться вместе с кизельгуром

из одного бачка.

56.

ПВПП могут быть:- не регенерируемыми, то есть «одноразовыми» (в таком

случае их использование не всегда экономически оправданно)

- регенерируемыми.

В последнем случае ПВПП используются на специальных

установках, состоящих из свечного намывного фильтра и

дозирующей системы для ПВПП. Стабилизация пива

происходит в потоке при текущем дозировании ПВПП, который

впоследствии осаждается на свечах фильтра. Регенерация

ПВПП производится циркуляцией горячего каустика, который

эффективно вымывает полифенолы из загрязненного ПВПП.

57.

После основной кизельгуровой фильтрации истабилизации пива в большинстве случаев используется

ещё заключительный этап фильтрации.

В зависимости от особенностей и потребностей

производства эта заключительная фильтрация может

быть трех видов:

► Трап фильтрация.

► Полирующая фильтрация.

► Стерильная фильтрация.

58.

Перечисленные виды фильтрации способныубирать частицы следующих размеров:

59.

Трап фильтрацияТрап фильтрация предназначена для того, чтобы

задерживать

мелкие

частицы

(видимые

невооруженным глазом) такие как кизельгур, ПВПП,

которые могут попадать в пиво после основной

фильтрации.

В качестве трап фильтров наиболее широко

распространены

«мешочные»

и

картриджные

фильтры.

Предпочтительно устанавливать трап фильтры

непосредственно перед блоком розлива.

60.

Влияние кислорода на пивоКислород негативно влияет на качество готового пива:

1. Кислород ускоряет реакцию образования комплексов белков с

полифенолами, которые являются причиной помутнения пива.

2. Под воздействием кислорода в процессе хранения пиво

приобретает «окисленный», хлебный, бумажный посторонний

запах и вкус, становится непригодным для употребления.

Наша задача - минимизировать захват кислорода при

фильтрации и на дальнейших этапах производства пива!

61.

Образование мути в пиве+

Кислород О2

=

Нерастворимый

комплекс

Нерастворимые белково-полифенольные комплексы выпадают в осадок.

Пиво с осадком не пригодно для дальнейшей реализации!

62.

Как предотвратить захват кислорода?На современном оборудовании можно достичь захвата кислорода при фильтрации меньше, чем

0,1 мг/л( 100ррb) с помощью следующих приемов:

1.

Для «выдавливания» пива из танка необходимо использовать углекислоту или «подушку» из углекислоты. Избегать

любого затягивания воздуха при опорожнении танка.

2.

На всех предварительных и заключительных процессах фильтрации использовать только деаэрированную воду!

3.

Тщательно вытеснять воздух из всех трубопроводов и фильтра перед началом фильтрации.

4.

Правильный монтаж трубопроводов с деаэрационной арматурой.

5.

6.

Следить за созданием высокого избыточного давления жидкости перед фильтрационным насосом, чтобы избегать

затягивания воздуха.

Для создания противодавления во всех буферных танках и форфасах использовать только углекислоту.

7.

Для разведения кизельгура в бачке использовать только деаэрированную воду.

8.

Не подмешивать к пиву смарку с высоким содержанием растворенного кислорода!

9.

Продувка кизельгурового бачка СО2.

10.

Негерметичность трубопроводов, арматуры ( там, где подтекает пива, возможна диффузия кислорода).

63.

Использование антиоксидантов.Антиоксиданты – соединения, которые противодействуют

окислению, таким образом, замедляют процесс старения

пива.

Антиоксиданты используются для обеспечения вкусовой

стойкости пива.

В качестве антиоксидантов может применяться калия

метабисульфит («KMC», химическая формула - K2S2O5), а

также аскорбиновая кислота.

64.

Требования к качеству деаэрированной водыДеаэрированная вода может производиться из пивоваренной

воды с учётом дополнительных требований:

1. Содержание кальция должно быть меньше, чем содержание

кальция в высокоплотном лагерном пиве (чтобы избежать

осаждения оксалатов кальция).

2. Температура 1-2 °С.

3. Содержание кислорода ≤ 0.1 мг/л

65.

Требования к качеству водыКонтролировать рН и содержание ионов металлов

Уровень рН воды:

Повышенная щелочность влияет на коллоидную стойкость, норма –

6,0 и ниже

Ионы металлов:

ионы Са – оказывают защитное влияние на ферменты,

способствует удалению оксалатов, при их дифиците хуже

осаждаются дрожжи;

ионы железа и меди – максимально убирать. Норма иона Fe – 0.1

мг/л (лучше 0,05 мг/л)

ионы Zn – норма 0,15 мг/л. Перебор плохо - ослабляют дрожжи,

отрицательно влияют на коллоидную стабильность пива.

66.

Основные проблемы при фильтрации (часть 1):быстро растёт давление, короткий цикл фильтрации

Возможные причины:

1. Дозация кизельгура недостаточная. Чтобы снизить прирост давления

необходимо увеличить текущую дозировку кизельгура.

2. Слишком большой процент дозирования мелкого кизельгура. Чтобы

снизить прирост давления необходимо добавить в текущую дозировку

крупного кизельгура.

3. Большое количество дрожжевых клеток, которые блокируют

фильтрующий слой. Оптимальное содержание дрожжевых клеток в

фильтруемом пиве 1-2 млн/мл.

4. Неосахаренный крахмал (обратите внимание на качество сусла!).

5. Высокий уровень β-глюкана в пиве (обратите внимание на качество

сусла!).

67.

Для продления цикла фильтрации при достижениимаксимального давления при входе в фильтр

необходимо снизить поток до минимума, снизить

выходное давление на фильтре.

68.

Основные проблемы при фильтрации (часть 2):высокая мутность пива.

Возможные причины:

1. Плохое качество намывки (неравномерный слой).

2. Неоптимальное соотношение фракций кизельгура при дозации.

3. Неполное удаление воздуха из фильтра.

4. Высокий уровень β-глюкана в пиве.

5. Недостаточная стабилизация.

6. Высокая температура пива.

7. Неоптимальный процесс затирания и кипячения сусла, плохая

работа ферментов.

8. Влияние сырья, метаболизма дрожжей, «менеджмента» дрожжей.

(мутность 90° – снижается при перефильтрации незначительно).

Мутность 25° – показатель качества фильтрации (≤0,4)

69.

Чем отличается мутность 90° и мутность 25°?90° и 25° – это угол распространения рассеянного света от частицы в

результате попадания на неё сфокусированного светового луча.

Распространение рассеянного света под углом 90° в большей степени

свойственно для мелких, коллоидных частиц.

Распространение рассеянного света под углом 25° характерно для частиц

большего размера (например, кизельгур).

Высокая мутность

под углом 25°

фильтрационного слоя.

свидетельствует о повреждении

70.

Оценка цикла фильтрации1. Соответствие качества пива спецификации:

- Мутность

- Содержание растворенного кислорода

- Экстрактивность

- Содержание спирта

- Цвет

- Горечь

-

СО2

- рН

-

Видимый экстракт

- Дикетоны

2. Микробиологическая чистота пива.

3. Продолжительность цикла фильтрации.

4. Расход кизельгура и стабилизирующих материалов на гл пива.

5. Температура охлаждения пива (контроль в процессе фильтрации).

6. Потери экстракта при фильтрации.

71. Снижение потерь при фильтрации пива (часть1)

1. Оптимизировать сброс дрожжей перед фильтрацией.По возможности собирать сбросы дрожжей в смарочный танк. При

дальнейших фильтрациях постепенно использовать данное пиво,

купажируя его с пивом из ЦКТ.

2. Осуществлять проталкивание пива из всех трубопроводов и фильтра

после каждого их использования достаточным количеством

деаэрированной воды. Необходимо убедиться, что перед СИПом

трубопроводы заполнены водой, а не пивом!

3. Производить сбор смеси пиво/вода при запуске фильтра и при окончании

фильтрации. В дальнейшем использовать низкоплотное пиво для

купажирования при фильтрации. Сбор пива необходимо начинать при

экстрактивности 1%.

72.

Снижение потерь при фильтрации пива (часть 2)4. Начинать фильтрацию с более легких сортов,

заканчивать крепкими, это позволит максимально снизить

объем образующегося смарочного пива.

5. Планировать производство таким образом, чтобы была

возможность отфильтровать ЦКТ полностью, не оставляя в

нем остатков.

6. Оптимизировать процедуру фильтрации таким образом,

чтобы максимально увеличить цикл фильтрации.

7. Установить объем минимальной партии пива, идущей на

розлив в размере не менее одного ВВТ.

73. СПАСИБО ЗА ВНИМАНИЕ

СЕМИНАР РАЗРАБОТАН И ПРЕДСТАВЛЕНКОМПАНИЕЙ ООО «ВИЛАРДА ГОЛД»

г. Минск, Беларусь

экономные материалы для

фильтрации и стабилизации пива

74. СПАСИБО ЗА ВНИМАНИЕ

ООО “Виларда Голд”Республика Беларусь, Минск

тел. + 375 17 389 7447 ,

факс: + 375 17 3897557,

e-mail: vilardagold@mail.ru

industry

industry