Similar presentations:

Встроенное качество. Сущность и методы системы встроенного качества. Метод 6σ

1. Встроенное качество. Сущность системы встроенного качества. Методы системы встроенного качества. Метод 6σ

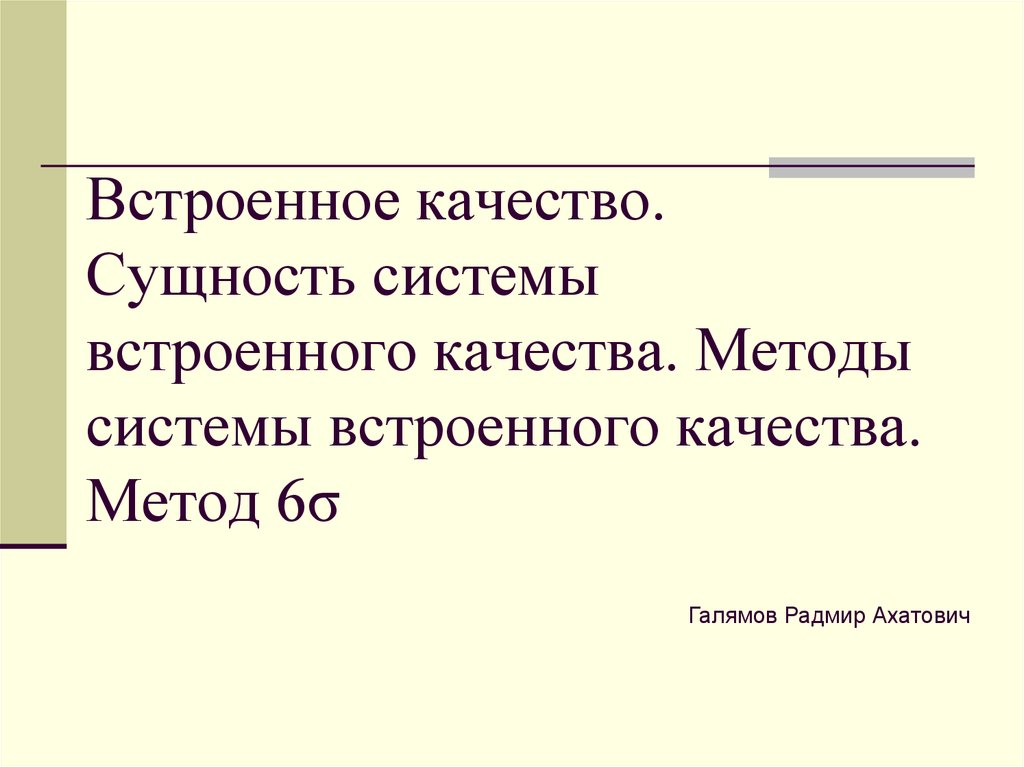

Галямов Радмир Ахатович2. Встроенное качество

5S –Сортировка, Соблюдение порядка, Содержание в чистоте,

Стандартизация, Совершенствование

TPM –

Всеобщий уход за оборудованием

SMED –

Быстрая переналадка

Канбан –

Вытягивающее планирование на рабочем месте

Брак

– некачественное изготовление;

– недодел, передел;

– некомплектность.

3. Автономный контроль на рабочем месте – гарантия качества продукции

Контролером качества (КК) и одновременногарантией качества (ГК) является

разработка, проектирование, производство

и обслуживание такой продукции, которая

удовлетворяет требованиям потребителя

при минимальных издержках

4. Эволюция задач системы контроля качества

IОсновная задача инспекции: проверки независимыми

контролерами при помощи метода статистической выборки

II

Основная задача автономного контроля в процессе

производства: проверка всех заготовок на рабочем месте

Автономизация

(автономный контроль качества на рабочем месте)

Совершенствование системы принятия решения об остановке производственных

линий в случае возникновения неполадок

Решение только на

основе опыта и

визуального

наблюдения без

привлечения средств

контроля

Решение с помощью

механических

средств

Решение с помощью

простых систем

Средства визуального контроля

III

Основная задача служб контроля качества в подразделениях:

функциональное управление производством

Контроль качества

первоначально осуществлялся

независимыми контролерами

при помощи метода

статистической выборки. Но

затем стал применяться метод

автономного контроля всех

заготовок на рабочем месте,

состоящий в автономном

контроле дефектов

непосредственно в

производственном процессе

самими его участниками.

Теперь контроль качества стал

на «Тойоте» всеобъемлющим и

охватывает не только

производственную сферу, но и

все звенья функционального

управления

5. Условие производства 100%-ной качественной продукции и допустимые отклонения

Индекс стабильноститехнологического

процесса Ср=а/6σ;

Степень отклонения

β=в/(а/2)

Условия, при которых не

выпускаются

бракованные детали:

в+3σ<а/2

Или: Ср(1-β)>1

Toyota - Ср≥1,33

6. 6σ

Уровень сигмы6

5

4

3

2

1

Число дефектов на миллион

возможностей

3,4

233,0

6210,0

66807,0

308537,0

690000,0

Выход годных %

99,9997

99,977

99,379

93,32

69,2

31

Значения уровня сигм характеризуют воспроизводимость основного

бизнес-процесса предприятия, измеряемую числом дефектов на миллион

возможностей.

Воспроизводимость – статистический показатель, характеризующий

стабильность работы процесса. Чем больше воспроизводимость

процесса, тем меньше разброс показателя, характеризующего процесс.

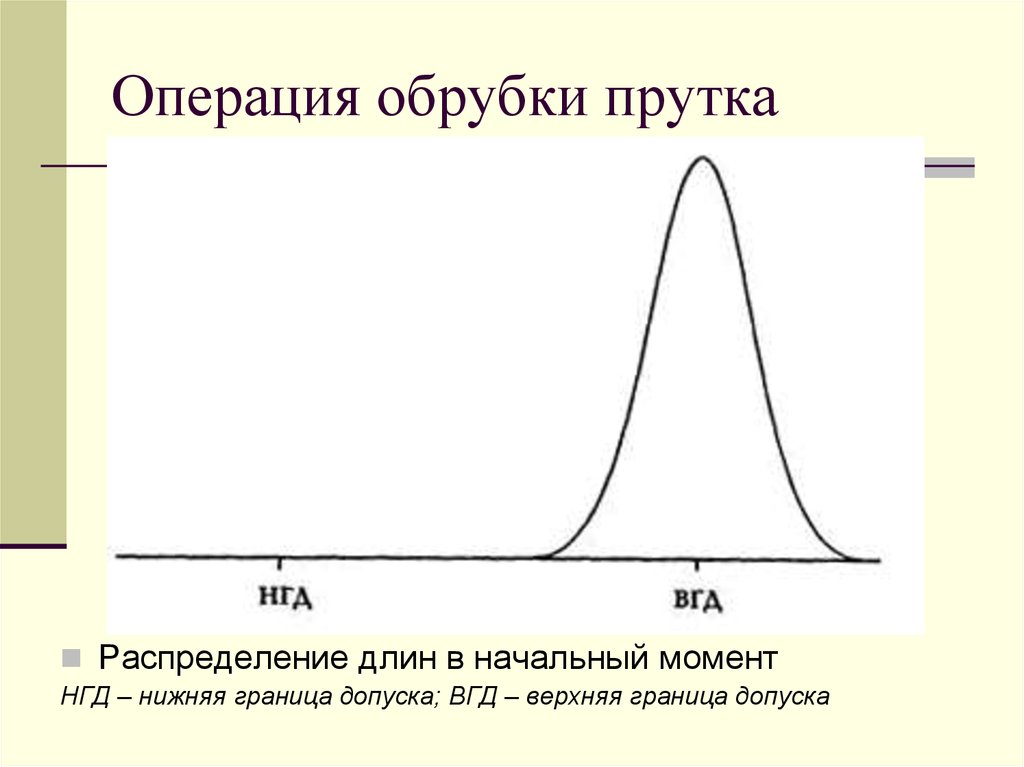

7. Операция обрубки прутка

Распределение длин в начальный моментНГД – нижняя граница допуска; ВГД – верхняя граница допуска

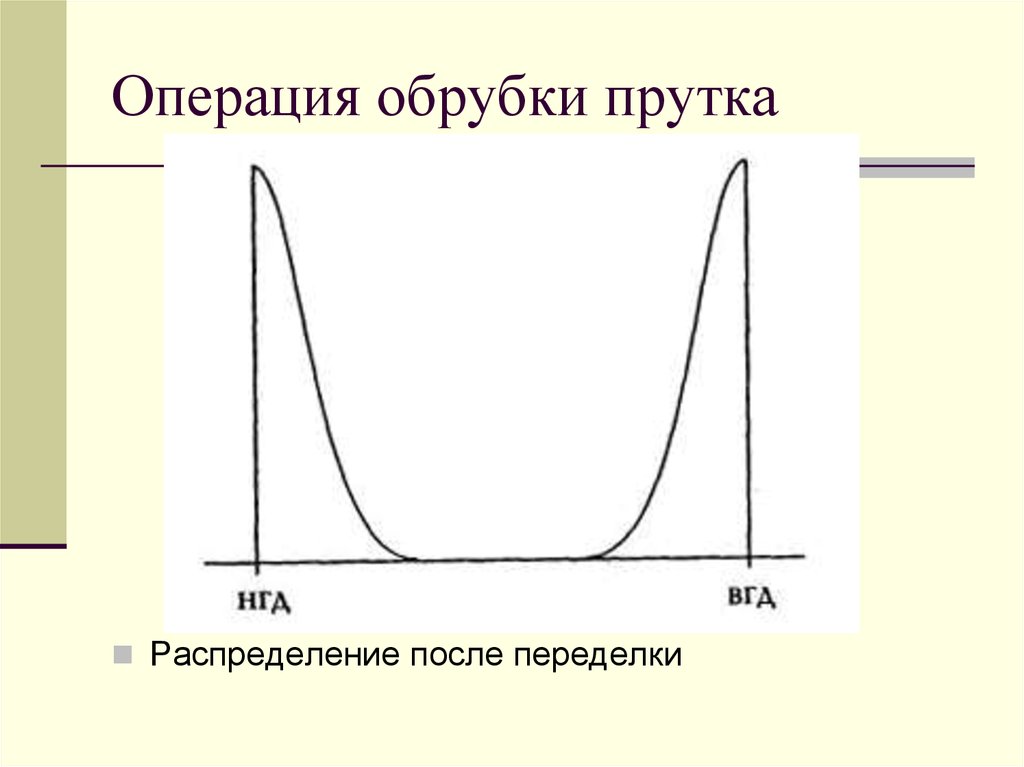

8. Операция обрубки прутка

Распределение после переделки9. Операция обрубки прутка

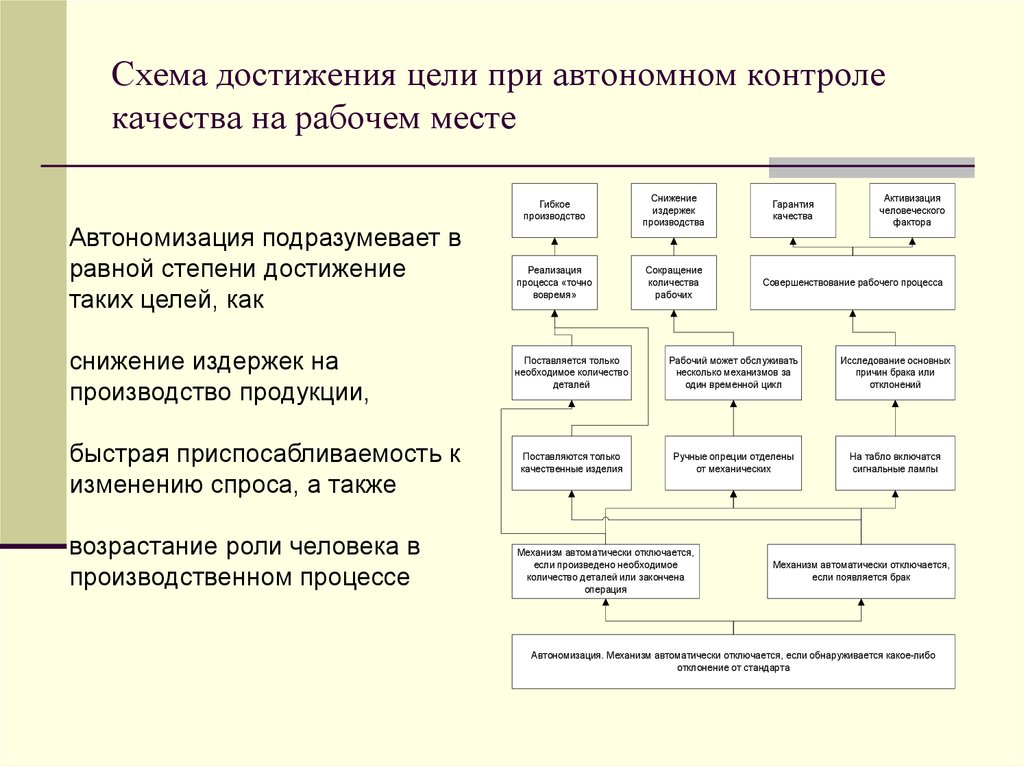

Распределение после улучшений10. Схема достижения цели при автономном контроле качества на рабочем месте

Автономизация подразумевает вравной степени достижение

таких целей, как

снижение издержек на

производство продукции,

быстрая приспосабливаемость к

изменению спроса, а также

возрастание роли человека в

производственном процессе

Гибкое

производство

Снижение

издержек

производства

Реализация

процесса «точно

вовремя»

Сокращение

количества

рабочих

Гарантия

качества

Активизация

человеческого

фактора

Совершенствование рабочего процесса

Поставляется только

необходимое количество

деталей

Рабочий может обслуживать

несколько механизмов за

один временной цикл

Исследование основных

причин брака или

отклонений

Поставляются только

качественные изделия

Ручные опреции отделены

от механических

На табло включатся

сигнальные лампы

Механизм автоматически отключается,

если произведено необходимое

количество деталей или закончена

операция

Механизм автоматически отключается,

если появляется брак

Автономизация. Механизм автоматически отключается, если обнаруживается какое-либо

отклонение от стандарта

11. Автономный контроль качества

Снижение производственных издержек врезультате сокращения рабочей силы

Приспосабливаемость к изменениям

спроса

Возрастание роли человеческого фактора

12. Снижение производственных издержек в результате сокращения рабочей силы

Оборудование налажено таким образом, что оноавтоматически отключается после того, как произведено

необходимое количество продукции или при появлении

брака

Рабочему уже не нужно постоянно следить за работой

станков

Ручные операции можно отделить от механических, а

рабочий, закончив обслуживание станка А, может заняться

станком В, в то время как станок А продолжает

функционировать.

Рабочий может одновременно обслуживать более одного

станка, появляется возможность сократить число рабочих, а

следовательно, и себестоимость продукции.

13. Приспосабливаемость к изменениям спроса

Все механизмы отключаются автоматически,когда произведено заданное количество изделий

и поскольку выпускаются только изделия

требуемого качества, то автономизация

исключает перепроизводство

Тогда появляется возможность применить метод

«точно вовремя» и обеспечить быструю

приспосабливаемость производства к изменениям

спроса

14. Возрастание роли человеческого фактора

Контроль качества основан насамостоятельности работника и требует

оперативного принятия им решений, то это

побуждает работников к повышению

квалификации и таким образом ведет к

возрастанию роли человеческого фактора

15. Защитные системы останова линии

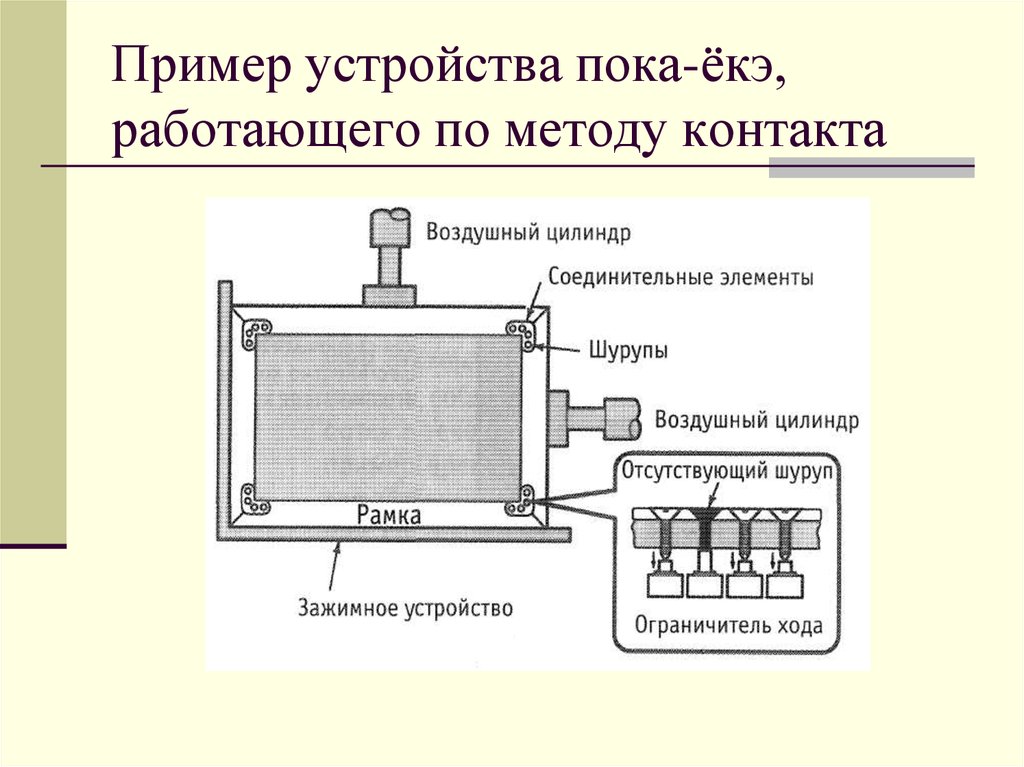

Контактный методДатчики — ограничители или фотоэлементы используются для того,

чтобы обнаруживать отличие в размере или в форме изделий и

таким образом выявлять определенные типы дефектов. Для того

чтобы можно было использовать метод контакта, иногда

практически аналогичным изделиям намеренно придают разные

размеры и форму. Устройства, которые отличают один цвет от

другого, также являются составной частью контактного метода

Метод совокупности

Метод дополнительных действий

16. Защитные системы останова линии

Контактный методМетод совокупности

В отличие от контактного метода, который направлен главным

образом на то, чтобы установить наличие определенного признака

изделия, либо на то, чтобы удостовериться, что контролируемая

операция была правильно выполнена, метод совокупности

используется для того, чтобы обеспечить выполнение всех этапов

операции. Защитная система, основанная на этом методе,

используется, например, для того, чтобы гарантировать, что

рабочий вложил в упаковочную коробку все необходимые детали и

инструкцию

Метод дополнительных действий

17. Защитные системы останова линии

Контактный методМетод совокупности

Метод дополнительных действий

называется так потому, что в отличие от других простых методов

контроля он требует, чтобы рабочий произвел какое-то действие,

которое не является частью процесса обработки изделия.

18. Средства визуального контроля

Электрические табло и сигнальные лампыЭлектрическое табло «Выход»

Электрическое табло «Обмен валюты»

19. Средства визуального контроля

Операционные карты и карточки канбанКанбан детали

Междурядная культивация

20. Средства визуального контроля

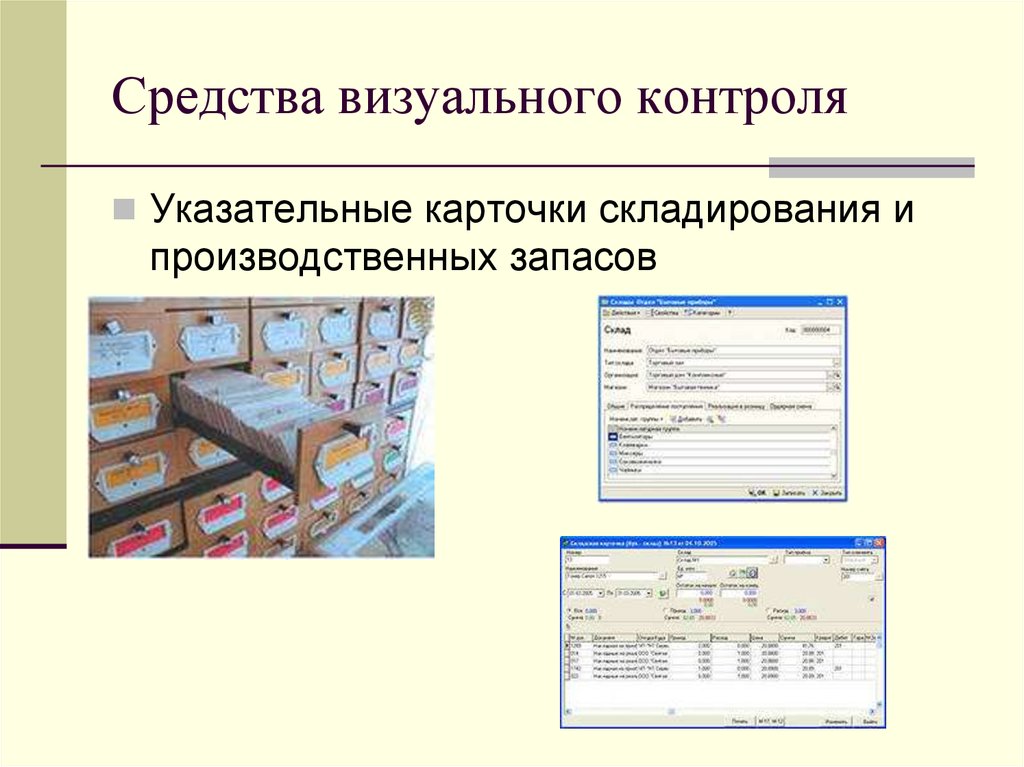

Цифровые дисплеи21. Средства визуального контроля

Указательные карточки складирования ипроизводственных запасов

22. Схема действия системы визуального контроля

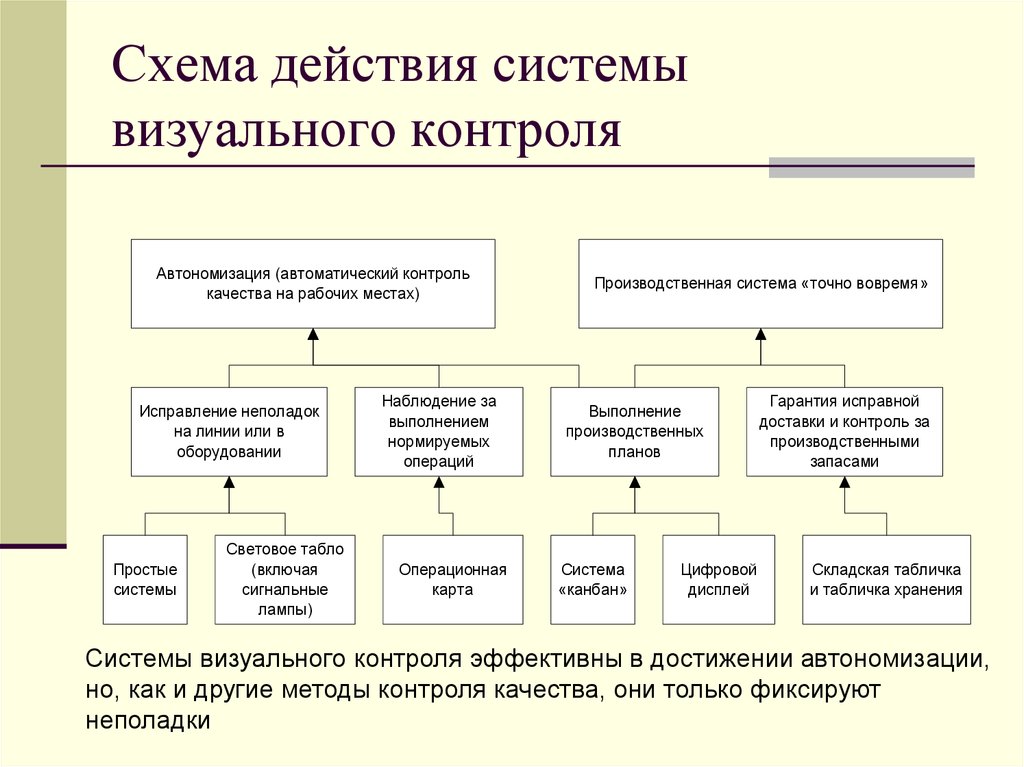

Автономизация (автоматический контролькачества на рабочих местах)

Исправление неполадок

на линии или в

оборудовании

Простые

системы

Световое табло

(включая

сигнальные

лампы)

Наблюдение за

выполнением

нормируемых

операций

Операционная

карта

Производственная система «точно вовремя»

Выполнение

производственных

планов

Система

«канбан»

Цифровой

дисплей

Гарантия исправной

доставки и контроль за

производственными

запасами

Складская табличка

и табличка хранения

Системы визуального контроля эффективны в достижении автономизации,

но, как и другие методы контроля качества, они только фиксируют

неполадки

23. Причинные связи при остановах линии

Сокращение количества рабочихНевозможность заменить дефектные детали

или отремонтировать их во время простоя

Невозможность завершить все необходимые

операции в определенный временной цикл

Обнаружен брак

Останов на линии

Остановка линии и возвращение дефектных

деталей на предыдущие производственные

этапы

Усовершенствования с целью выполнения

всех операций в определенный временной

цикл

Усовершенствования с целью выполнения

всех операций в определенный временной

цикл

Гарантия качества

24. Обеспечение качества

«когда» — 8 этапов деятельности: планированиевыпуска изделия, конструирование изделия,

подготовка производства, производство,

производственный контроль, реализация и

обслуживание, проверка качества в эксплуатации;

«кем и где» — руководитель определенного

подразделения и название подразделения;

«что» — параметры и показатели , которые

должны быть гарантированны, и необходимые

для этого меры.

25. Применение устройств пока-ёкэ

26. Пример устройства пока-ёкэ, работающего по методу контакта

27. Пример устройства пока-ёкэ, работающего по методу фиксированного значения

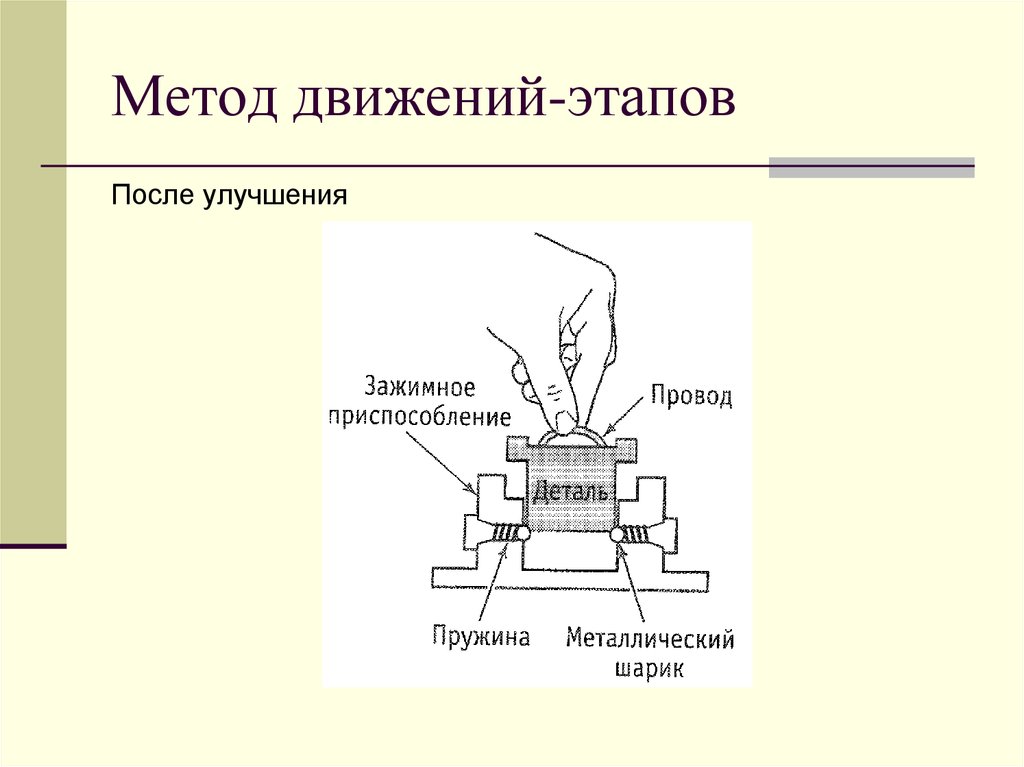

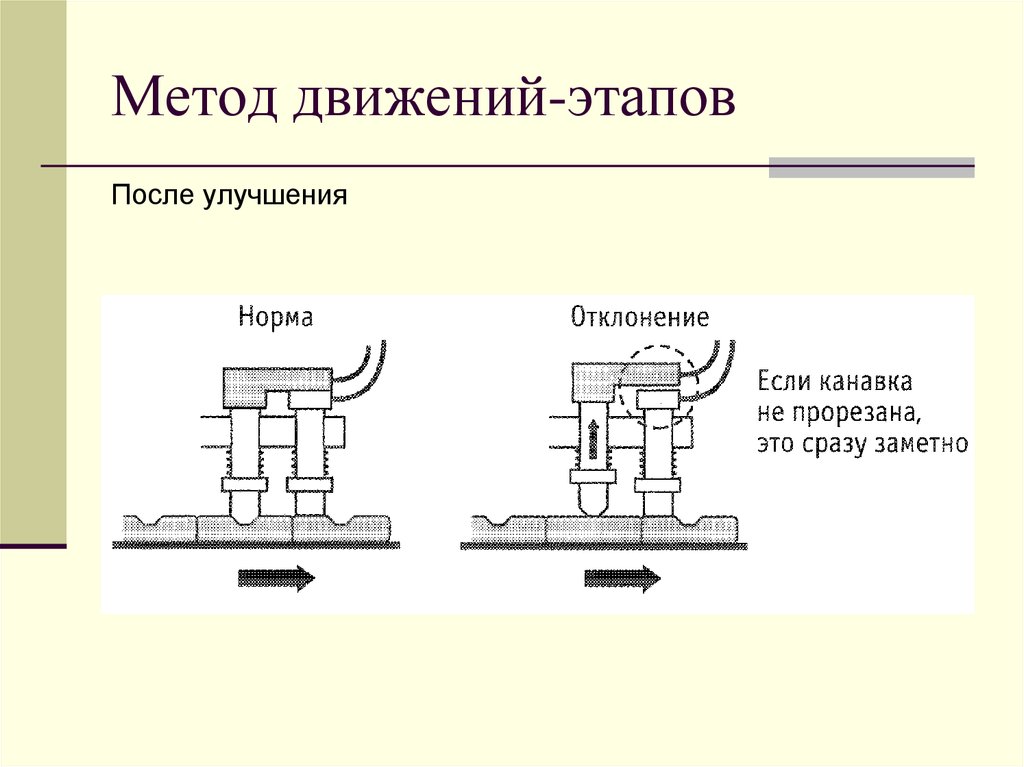

28. Пример использования устройства пока-ёкэ, работающего по методу движений-этапов

29. Примеры сенсорных устройств различных видов

30. Образец использования ограничителя хода в качестве устройства пока-ёкэ

31. Образцы фотоэлектрических выключателей, фотодиодных датчиков и бесконтактных выключателей

32. Примеры использования датчиков различных видов

33. Примеры использования датчиков различных видов

34. Примеры использования датчиков различных видов

35. Примеры использования датчиков различных видов

36. Виды сенсорных устройств и их функции

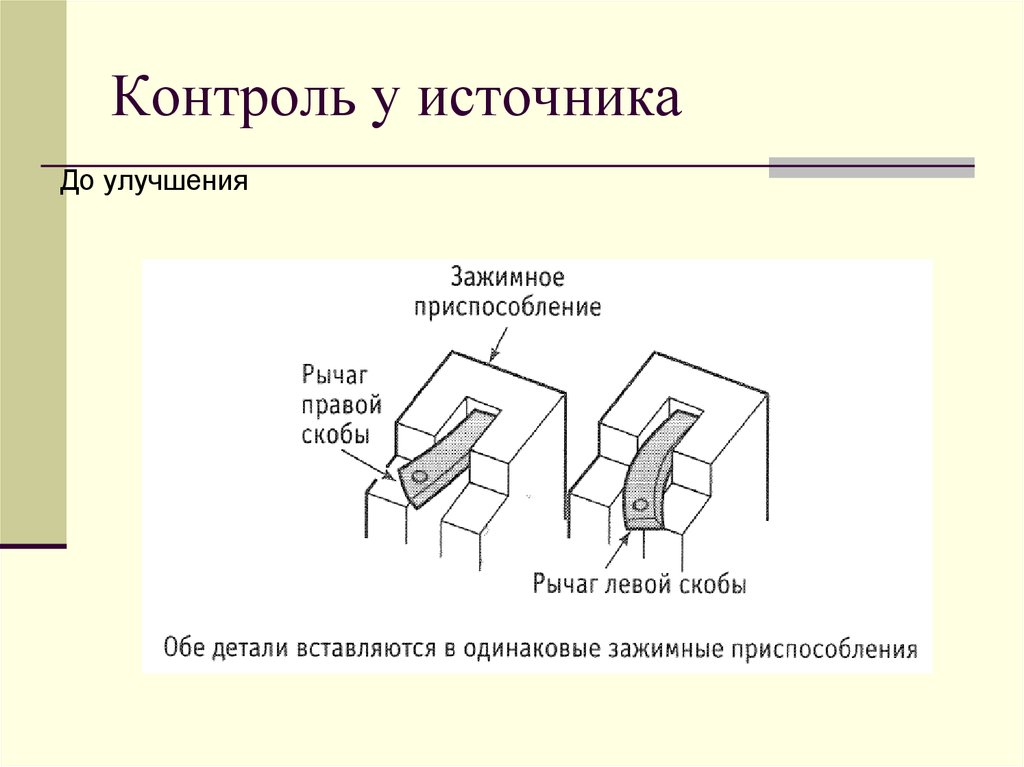

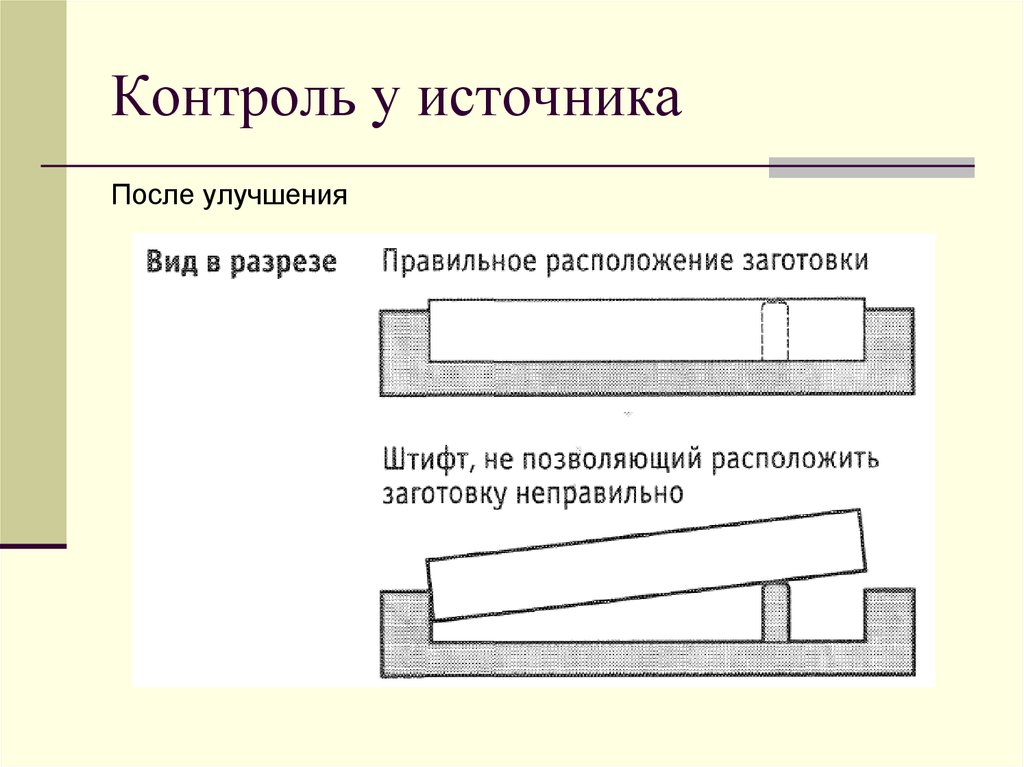

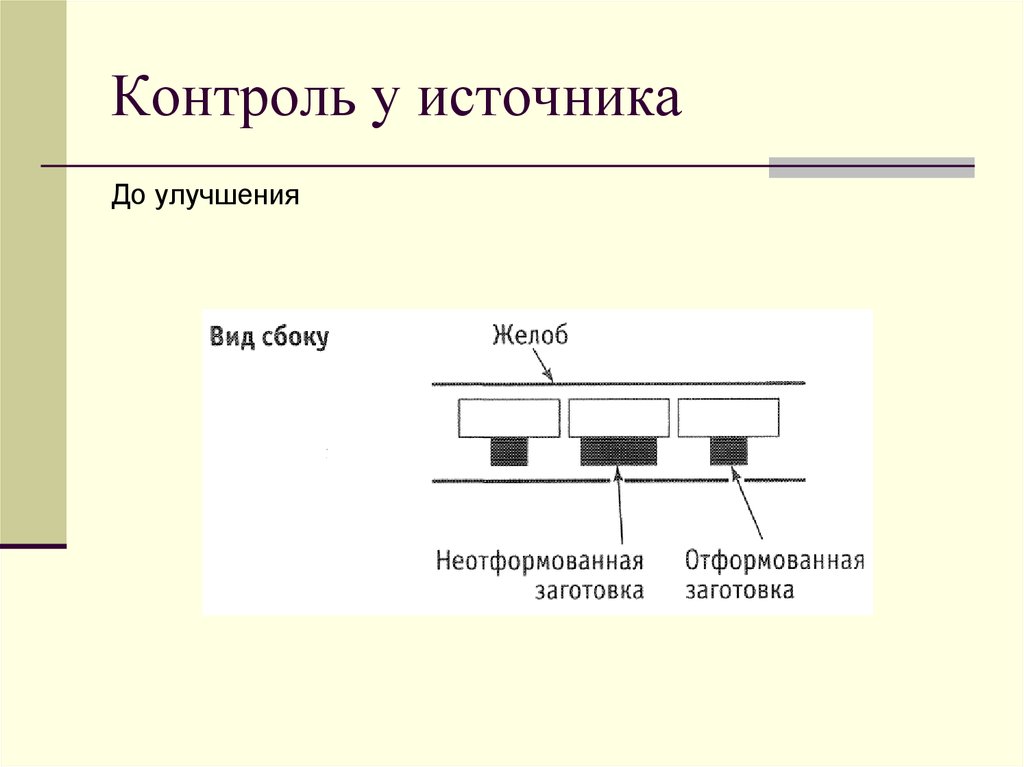

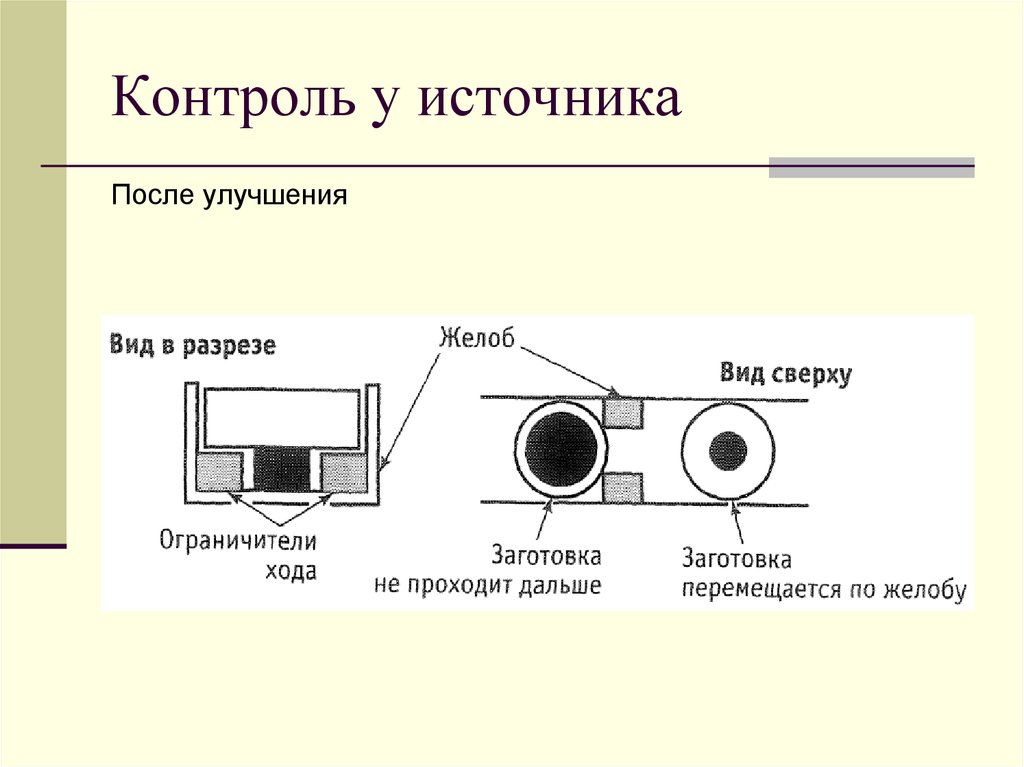

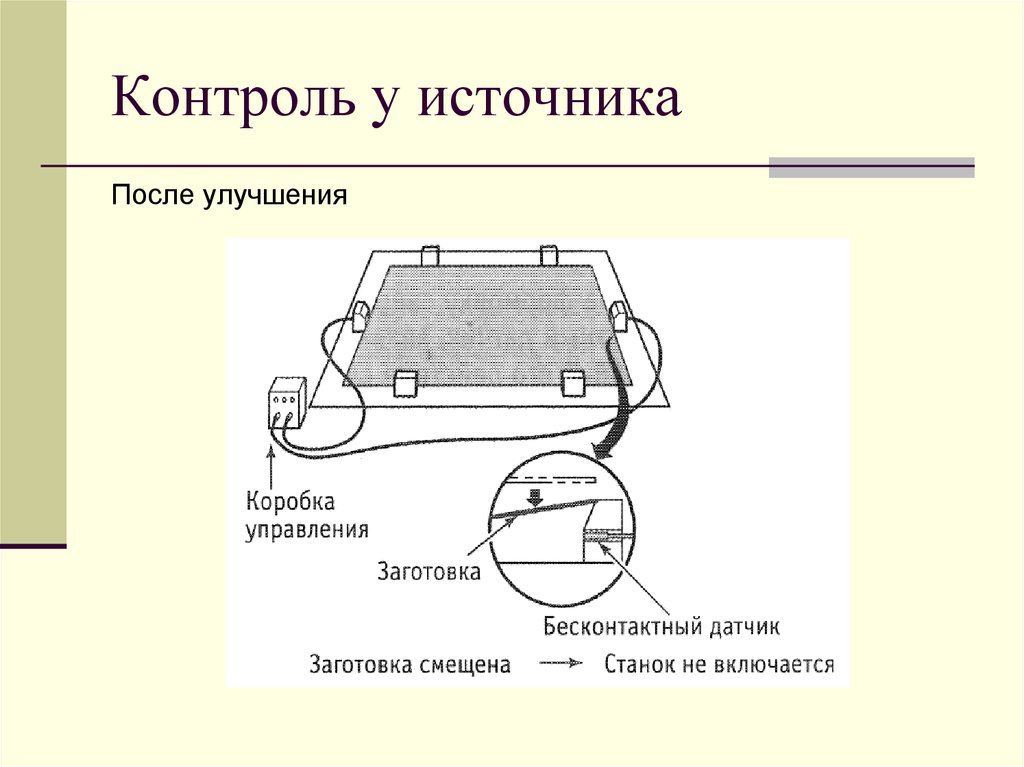

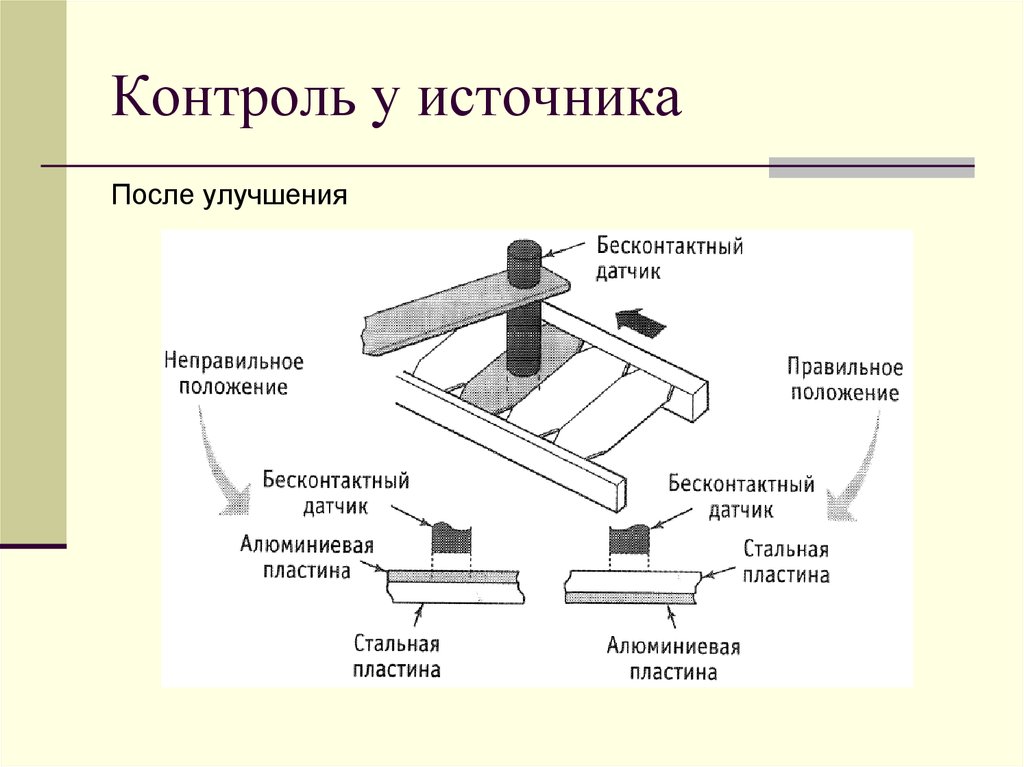

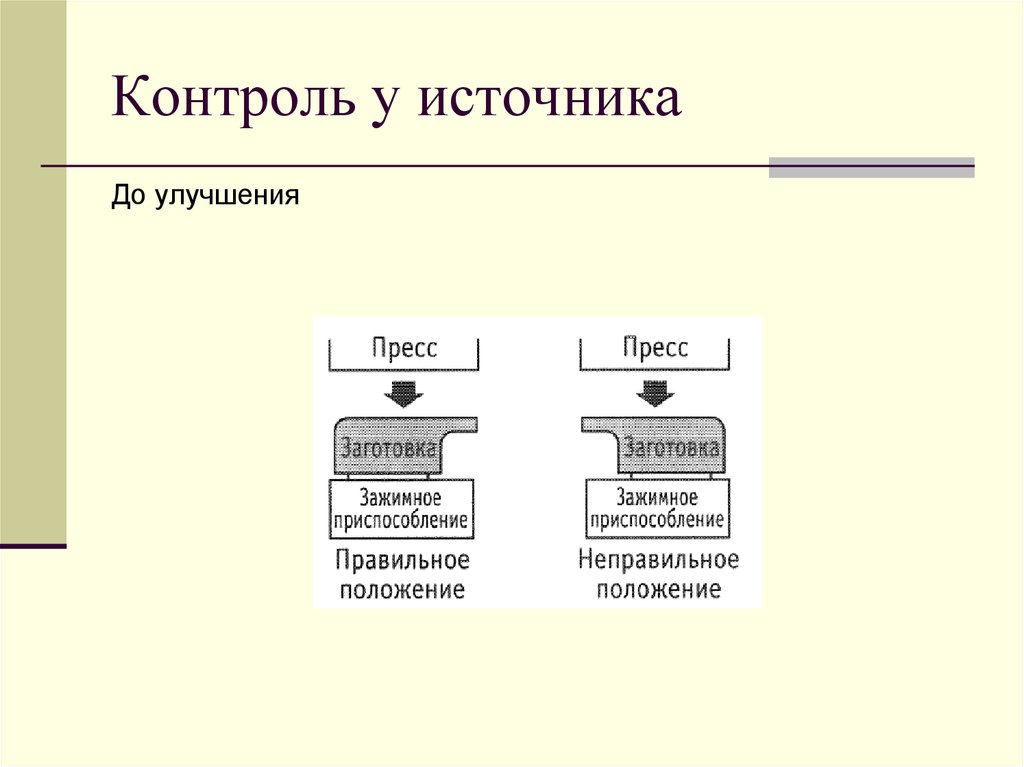

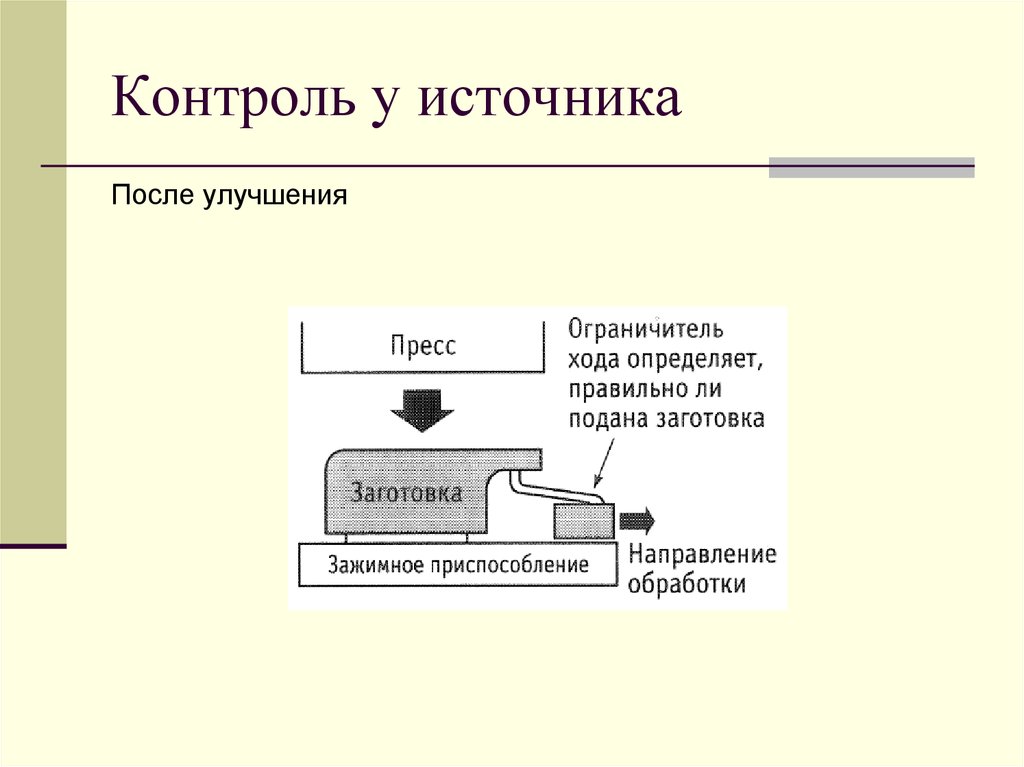

37. Контроль у источника

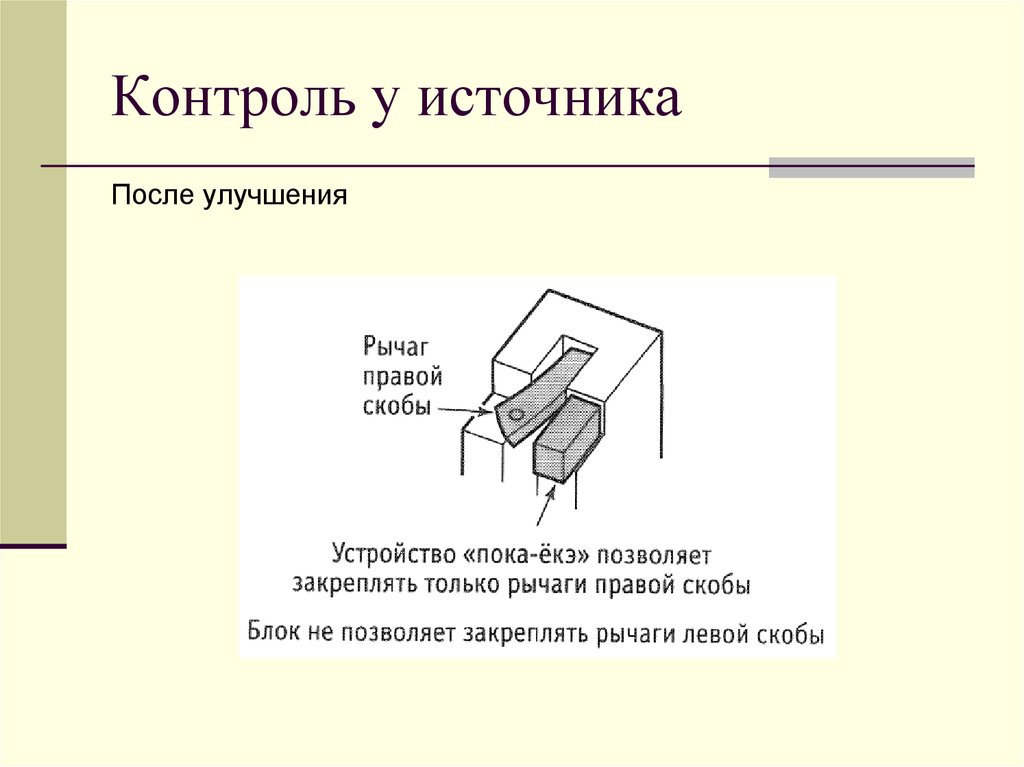

До улучшения38. Контроль у источника

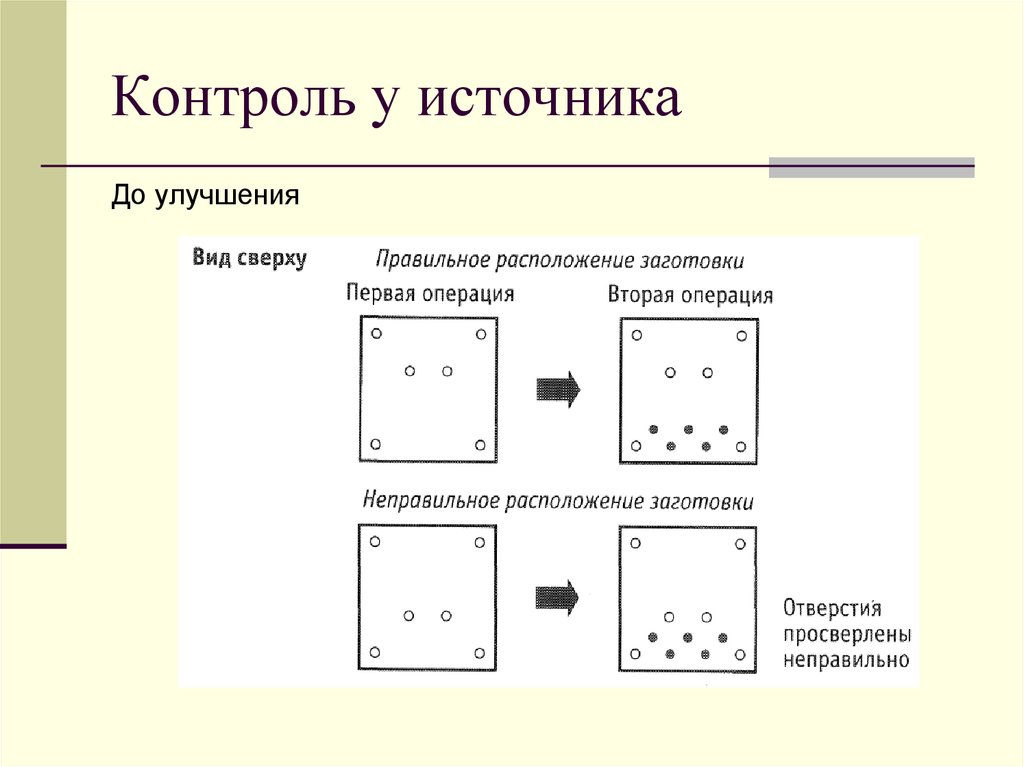

После улучшения39. Контроль у источника

До улучшения40. Контроль у источника

После улучшения41. Контроль у источника

До улучшения42. Контроль у источника

После улучшения43. Контроль у источника

До улучшения44. Контроль у источника

После улучшения45. Контроль у источника

До улучшения46. Контроль у источника

После улучшения47. Контроль у источника

До улучшения48. Контроль у источника

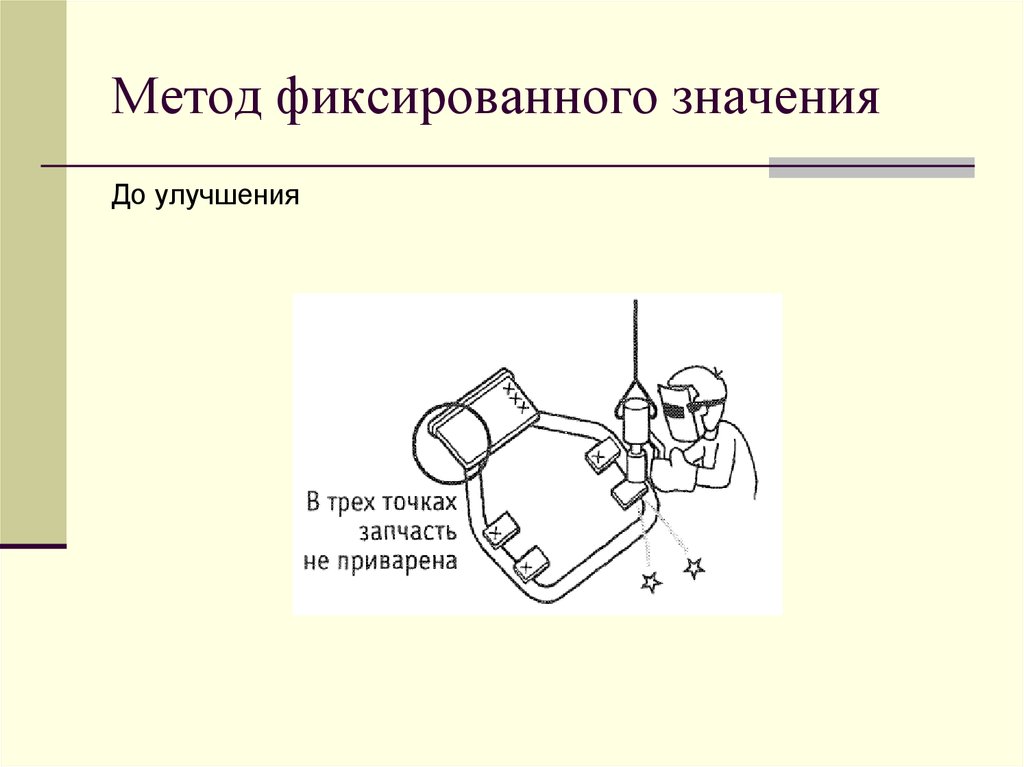

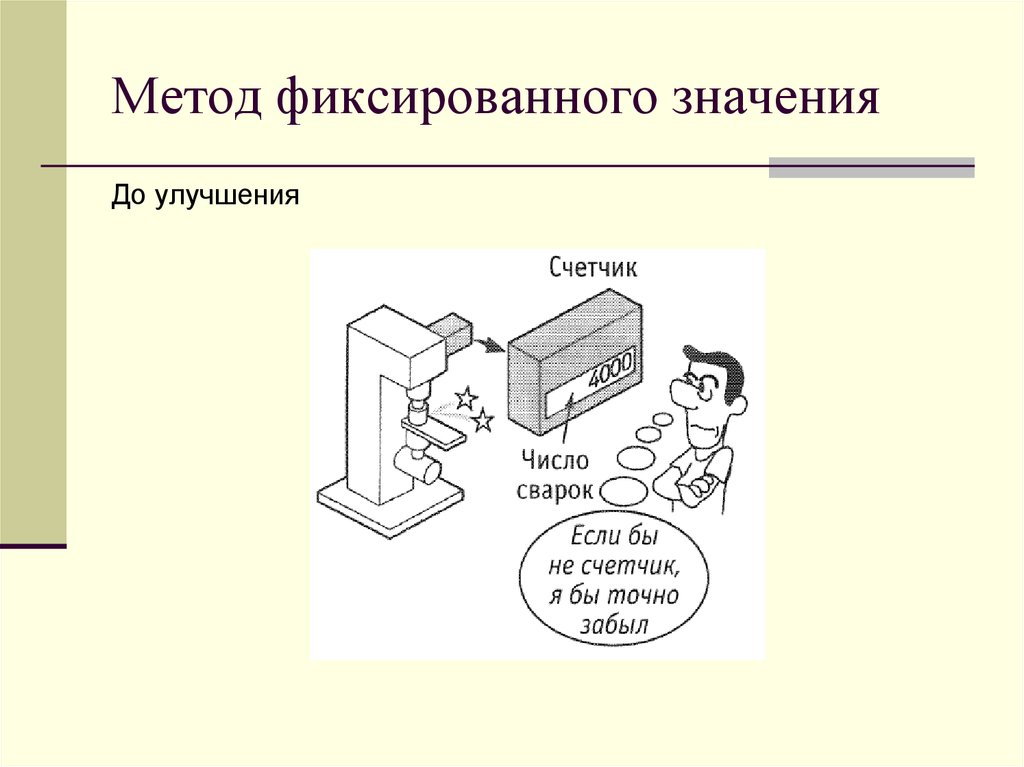

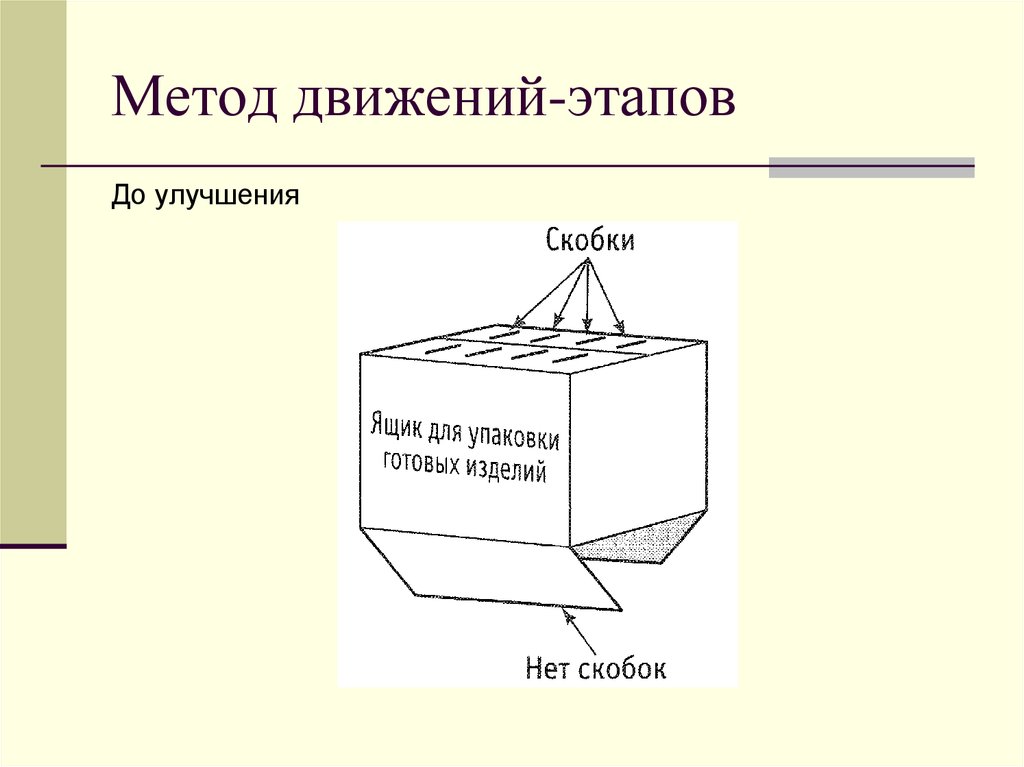

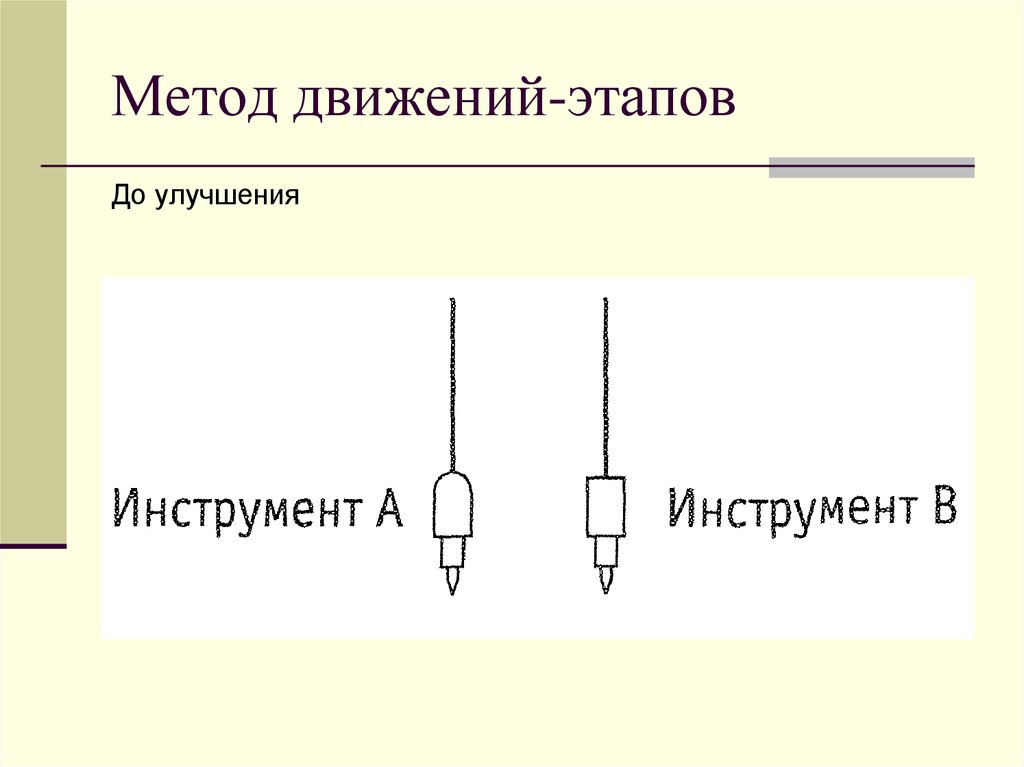

После улучшения49. Метод фиксированного значения

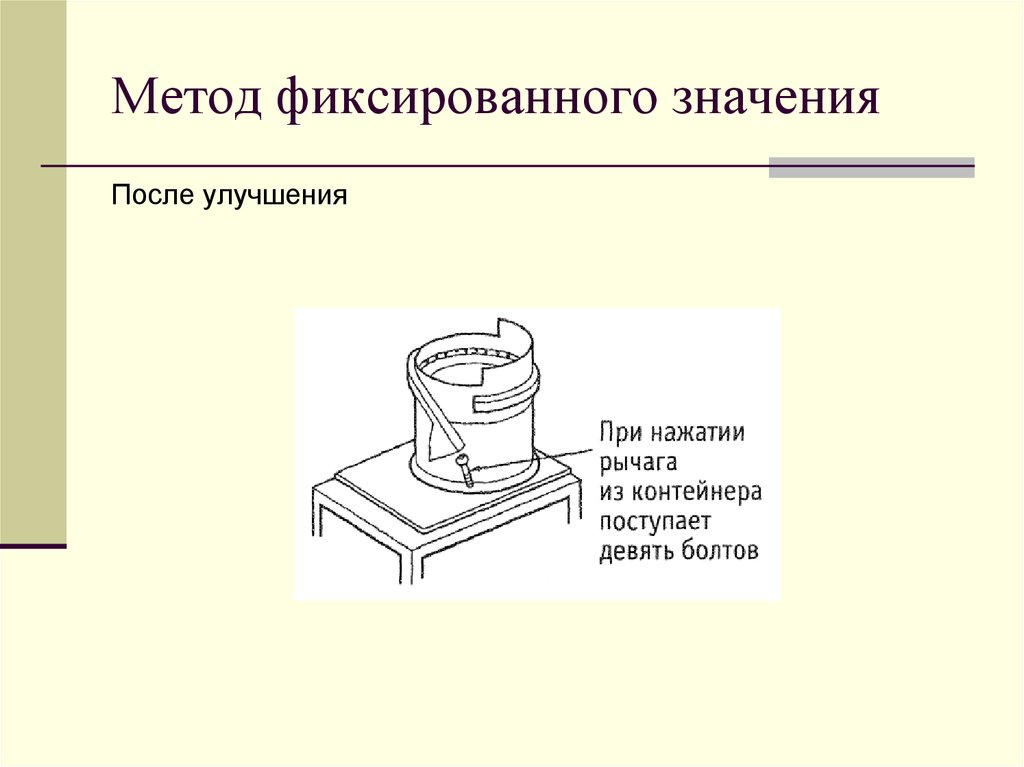

До улучшения50. Метод фиксированного значения

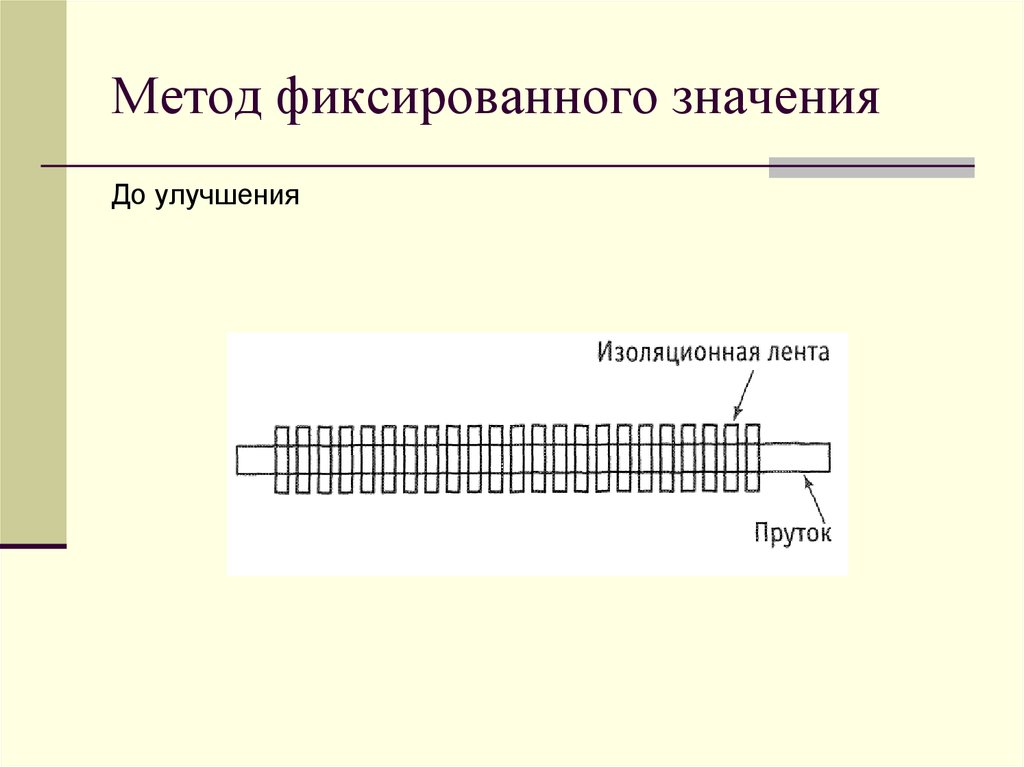

После улучшения51. Метод фиксированного значения

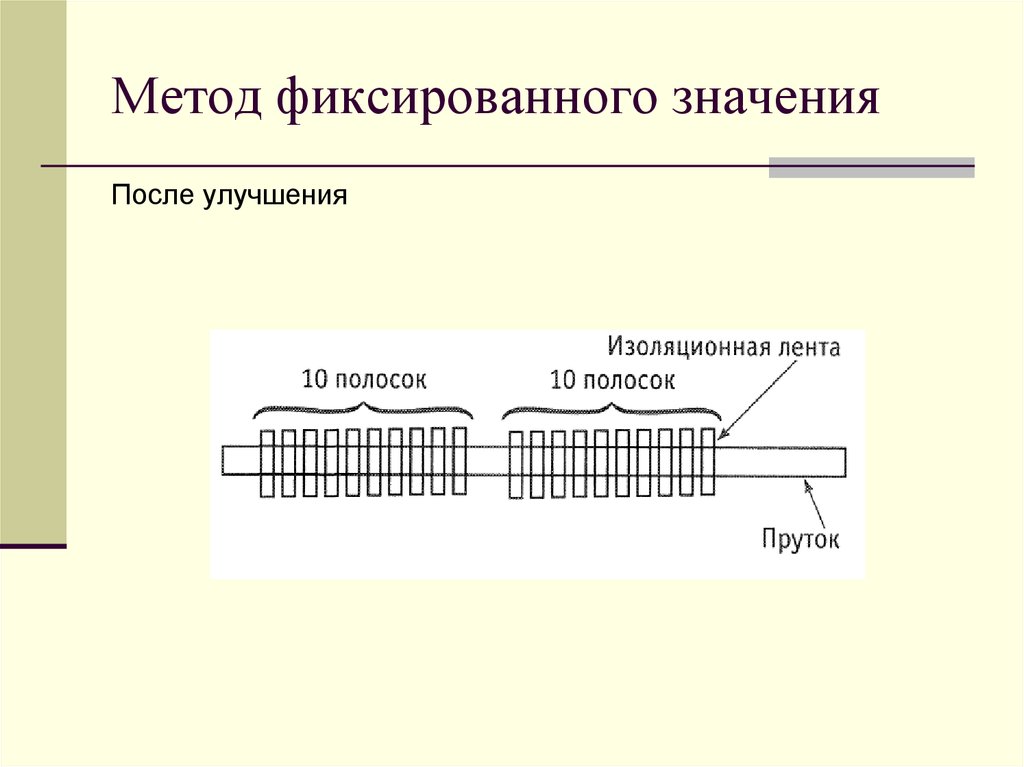

До улучшения52. Метод фиксированного значения

После улучшения53. Метод фиксированного значения

До улучшения54. Метод фиксированного значения

После улучшения55. Метод фиксированного значения

До улучшения56. Метод фиксированного значения

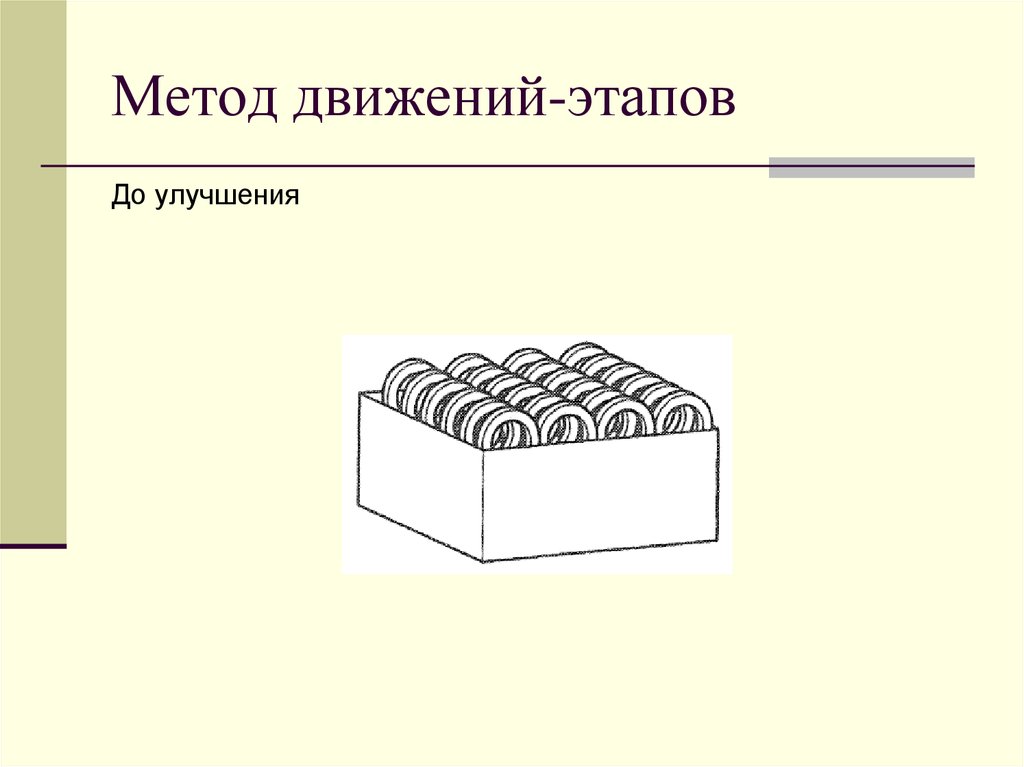

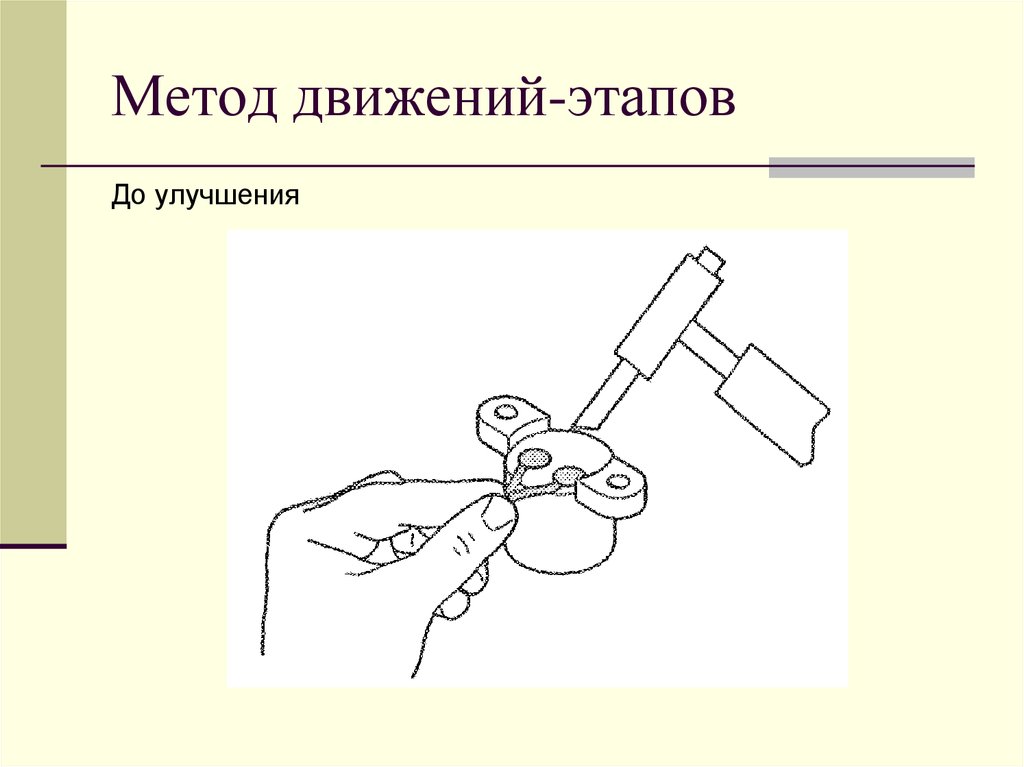

После улучшения57. Метод движений-этапов

До улучшения58. Канбан

Информация дляотдела снабжения

Название позиции

Описание позиции

Деталь № 12345

Используется в:

Мелкие детали

коробки приводов

Шифр сырья

Описание

Место хранения

Проволока Ø4

Хомут зажимной

Ячейка 5

Полка 3

Местонахождение

сырья

Количество

№ канбана/дата

120 шт. в таре

№3-2/05-2011

Склад 56

А

B

C

D

E

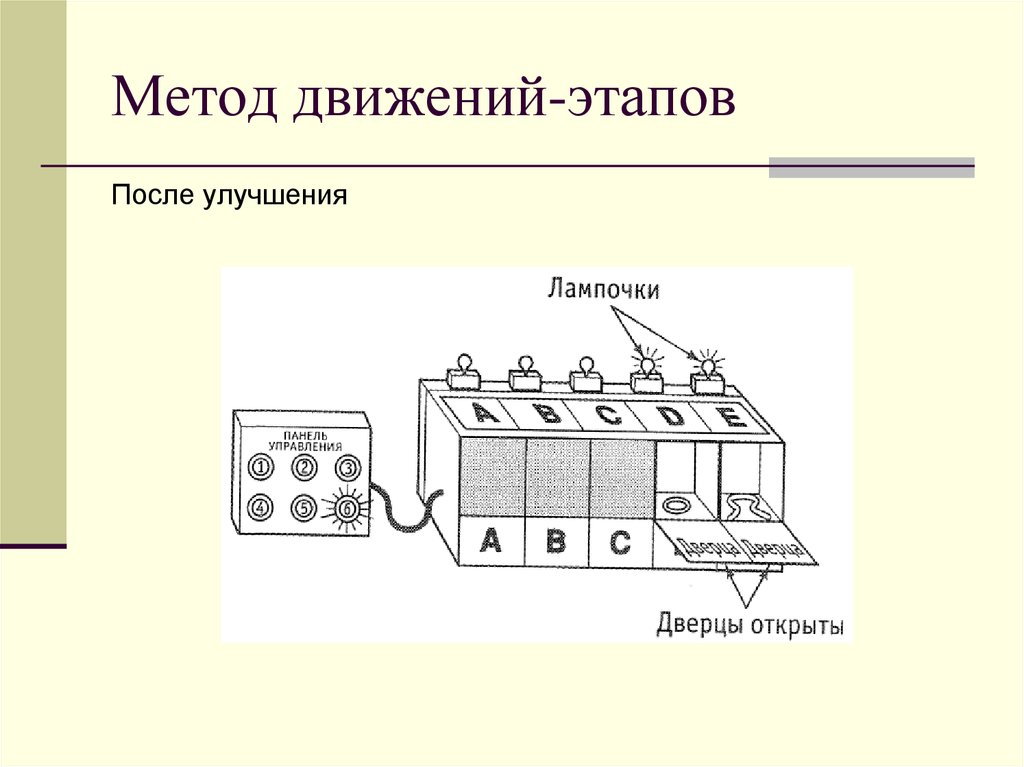

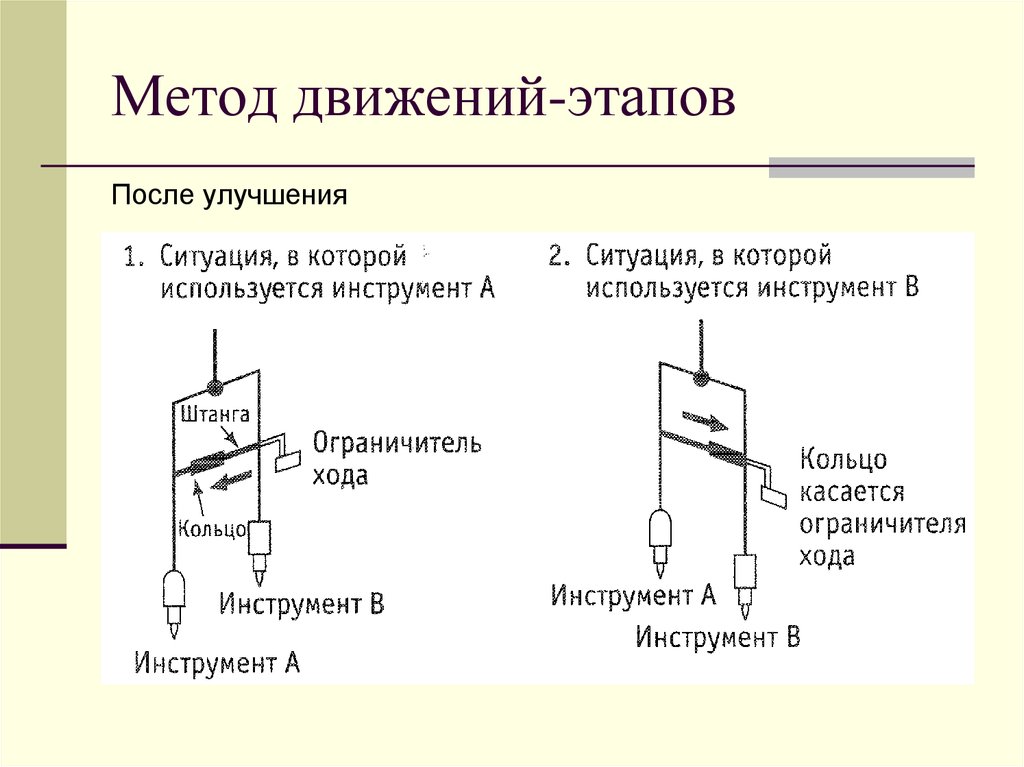

59. Метод движений-этапов

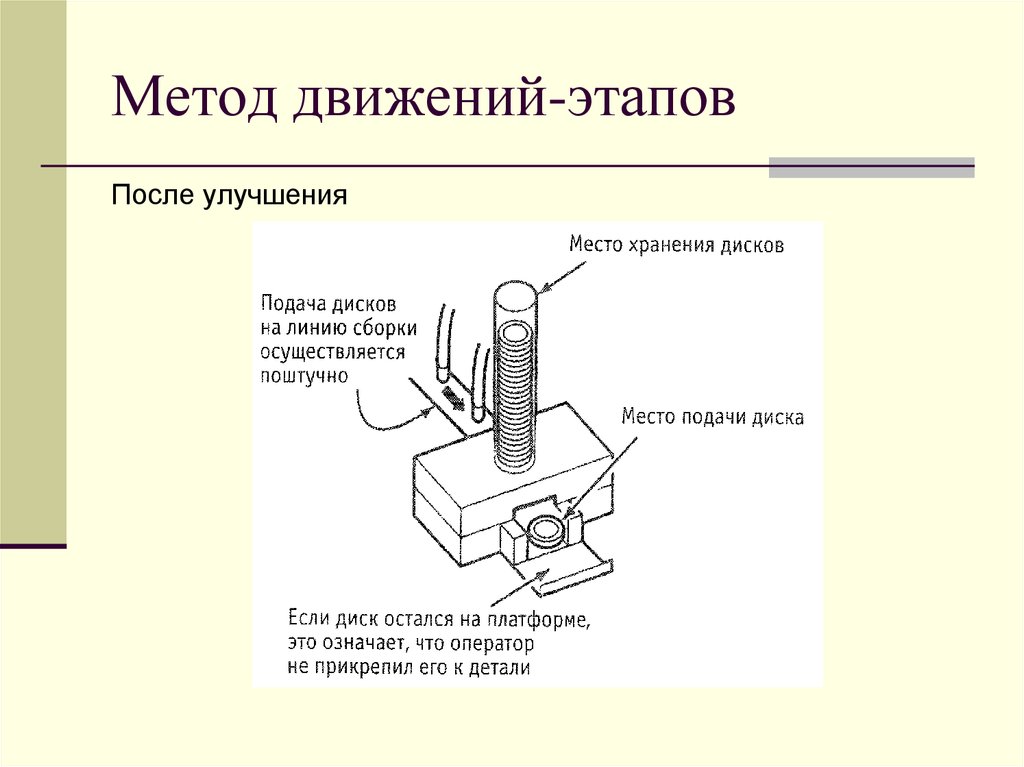

После улучшения60. Метод движений-этапов

До улучшения61. Метод движений-этапов

После улучшения62. Метод движений-этапов

До улучшения63. Метод движений-этапов

После улучшения64. Метод движений-этапов

До улучшения65. Метод движений-этапов

После улучшения66. Метод движений-этапов

До улучшения67. Метод движений-этапов

После улучшения68. Метод движений-этапов

До улучшения69. Метод движений-этапов

После улучшения70. Метод движений-этапов

До улучшения71. Метод движений-этапов

После улучшения72. Заключение

Что может сделать работу лучше?Заинтересованность коллег

Спасибо за внимание!

management

management