Similar presentations:

Концепция MRP (material resource planning) – планирование материальных потребностей производства

1. КОНЦЕПЦИЯ MRP (MATERIAL RESOURCE PLANNING) – ПЛАНИРОВАНИЕ МАТЕРИАЛЬНЫХ ПОТРЕБНОСТЕЙ ПРОИЗВОДСТВА

Автор – доцент, к.т.н. Седельникова И.М.2. СОВРЕМЕННЫЕ КОНЦЕПЦИИ УПРАВЛЕНИЯ ПРОИЗОДСТВОМ

• MRP (планирования материальных ресурсов);• MRP-II (планирования производственных

ресурсов);

• ERP (управления ресурсами предприятия);

• «Точно вовремя» (Just-in-time, JIT)/ «Бережливое

производство» (Lean Production);

• Системы синхронизированного планирования и

оптимизации;

• Системы, расширяющие функциональность

систем управления производством.

3. ЗАДАЧИ, РЕШАЕМЫЕ СИСТЕМАМИ ПРОИЗВОДСТВЕННОГО УПРАВЛЕНИЯ

Методологическая и информационнаяподдержка процессов управления:

управление потоками материалов;

управление использованием оборудования;

управление использованием персонала;

координация операций предприятия с

действиями поставщиков;

• определение потребностей рынка и

взаимодействия с клиентами.

4. ОБЛАСТИ УПРАВЛЕНИЯ:

планирование потребностей предприятия в

ресурсах и оценка возможности

удовлетворения потребностей рынка;

планирование своевременных поставок

материалов в количествах, реально

необходимых для удовлетворения

потребностей

обеспечение оптимального использования

оборудования и людских ресурсов

поддержка необходимых запасов материалов,

НЗП и готовой продукции

5. ОБЛАСТИ УПРАВЛЕНИЯ:

составление производственных заданий и

графиков с учетом технологических требований

и наличия производственных ресурсов;

поддержка отношений с поставщиками и

клиентами;

удовлетворение постоянно меняющихся

потребностей рынка;

быстрое реагирование на возникающие

производственные проблемы;

формирование информации для финансового

управления предприятием.

6.

7. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Система MRP — система централизованногоуправления «выталкивающего» типа,

планирующая наличие необходимых

компонентов продукции в нужном месте в

установленном время и в требуемом количестве

для наиболее полного удовлетворения

зависимого спроса на них, а, следовательно, и

независимого рыночного спроса на готовую

продукцию.

8. MRP-СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Основные положения MRP:• модель производственного процесса

описывается как поток взаимосвязанных заказов;

• при выполнении заказов учитываются

ограничения ресурсов;

• обеспечивается минимизация производственных

циклов и запасов;

9. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Основные положения MRP:• заказы снабжения и производства формируются на

основе заказов реализации и производственных

графиков;

• движение заказов увязывается с экономическими

показателями;

• выполнение заказа завершается к тому моменту,

когда он необходим.

10. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Структура планов в MRP-системах:11. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Структура планов в MRP-системахСтратегический бизнес-план – это изложение

главных целей и задач, которые компания

предполагает выполнить в срок от двух до десяти

лет или дольше. Это формулировка общего

направления деятельности фирмы, описывающая

вид бизнеса, которым фирма хочет заниматься в

будущем, – предметно-производственную

специализацию, рынки и т. д. План дает общее

представление о том, как компания намеревается

добиваться этих целей. Он основан на

долгосрочных прогнозах.

12. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Стратегический бизнес-план (продолжение)Уровень детализации стратегического бизнес-плана

невысокий.

Этот план затрагивает общие требования рынка и

производства, например, рынок в целом по

основным группам товаров, а не продажи

отдельных изделий. Зачастую он содержит

показатели в денежном выражении, а не в единицах

произведённой продукции.

Стратегические бизнес-планы обычно

пересматривают один раз в полгода или один раз в

год.

13. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

План продаж и операций (совокупный план,Sales and Operations Planning, S&OP) – это набор

мероприятий, направленных на превращение

стратегического плана компании в конкретные

шаги по его реализации.

14. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

План продаж и операций (продолжение)В S&OP принимаются решения по следующим

вопросам:

• количество изделий в каждой группе, которое

требуется произвести в каждый период времени;

• желательный уровень материальнопроизводственных запасов;

• оборудование, трудовые ресурсы и материалы,

необходимые в каждый период времени;

• наличие необходимых ресурсов.

15. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

План продаж и операций (продолжение)Уровень детализации в S&OP также невысокий.

Например, если организация производит

различные модели детских двухколесных,

трехколесных велосипедов и самокатов и у каждой

модели есть множество вариантов, то S&OP будет

отражать основные товарные группы:

двухколесные велосипеды, трехколесные

велосипеды, самокаты.

16. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

План продаж и операций (продолжение)Специалисты должны разработать S&OP,

который удовлетворил бы рыночный спрос, не

предполагая при этом выхода за рамки

имеющихся в распоряжении организации

ресурсов.

Для этого потребуется определить, какие

ресурсы необходимы для удовлетворения

спроса на рынке, сравнить их с имеющимися

ресурсами и разработать план,

согласовывающий одно с другим.

17. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

План продаж и операций (продолжение)Этот процесс определения необходимых ресурсов и

сравнения их с имеющимися осуществляется на

каждом уровне планирования и представляет собой

задачу управления производительностью.

Для эффективного планирования необходим

баланс между поставленными целями и

производительностью.

Наряду с маркетинговым и финансовым планом,

S&OP детализирует общие установки

стратегического бизнес-плана.

Горизонт планирования составляет обычно 6-18

месяцев, а план пересматривается один раз в месяц

или квартал.

18. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Основной план производства (MPS — MasterProduction Scheduling) — это план производства

отдельных товаров.

В нём осуществляется разбивка S&OP,

определяется количество конечных изделий

каждого вида, которое требуется произвести в

каждый период времени. Например, в этом плане

может быть указано, что каждую неделю

необходимо производить 200 самокатов модели

А23.

19. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Основной план производства (продолжение)В качестве исходной информации для

разработки MPS используется план продаж и

операций, прогнозы по отдельным конечным

изделиям, заказы на закупку, сведения о

материально-производственных запасах и

существующей производительности.

20. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Основной план производства (продолжение)Уровень детализации показателей MPS выше, чем

в S&OP. В то время как план продаж и операций

базируется на товарных группах (например,

трёхколесные велосипеды), MPS разрабатывается

по отдельным конечным изделиям (например, по

каждой модели трёхколесных велосипедов).

21. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Основной план производства (продолжение)Горизонт планирования может быть 3-18 месяцев,

но прежде всего он зависит от продолжительности

процессов производства и закупки. Обычно планы

пересматриваются и изменяются еженедельно или

ежемесячно.

22. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

План потребности в ресурсах (MRP – MaterialRequirement Planning) – это план производства и

закупки комплектующих изделий, которые

используются при изготовлении предусмотренных

главным календарным планом товаров. В нём

указаны их необходимое количество и сроки

предполагаемого изготовления или использования

в производстве.

Отделы закупок и контроля производственной

деятельности используют MRP для принятия

решений о сроках закупок или изготовления

конкретной номенклатуры комплектующих

изделий.

23. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

План потребности в ресурсах (продолжение)Уровень детализации высокий.

План потребности в ресурсах указывает, когда

потребуется сырьё, материалы и комплектующие

для производства каждого конечного изделия.

Горизонт планирования должен быть не менее

общей длительности процессов закупки и

производства. Как и в случае с MPS-планом

производства, он составляет 3-18 месяцев.

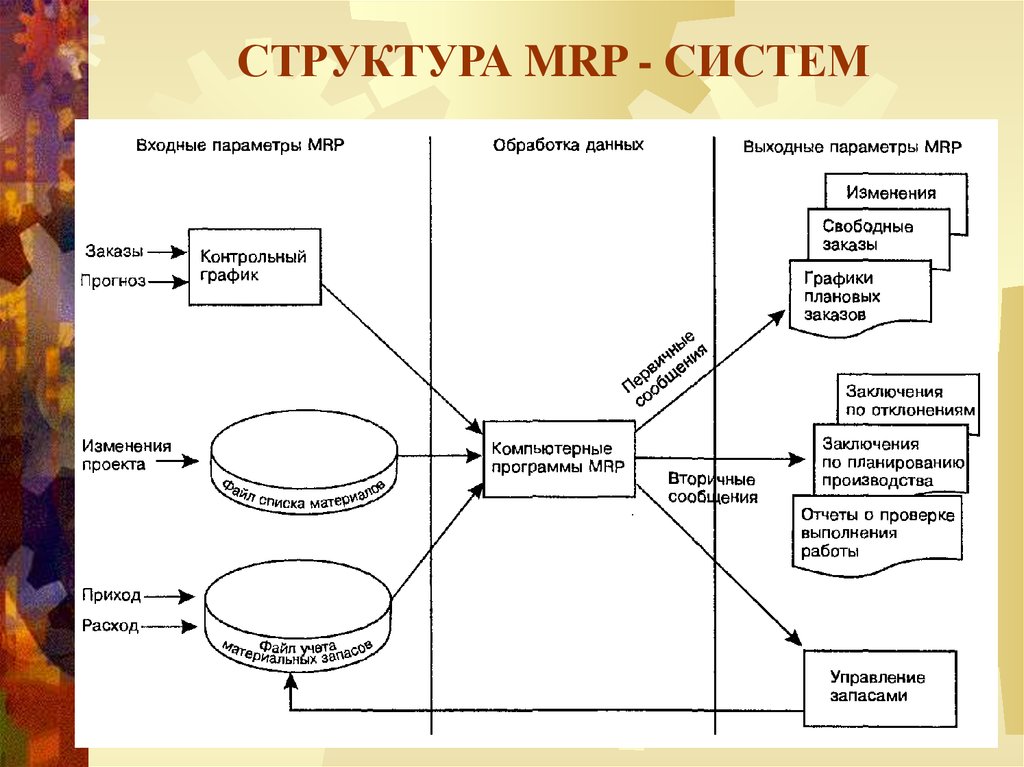

24. СТРУКТУРА MRP - СИСТЕМ

25. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Файл «список материалов» (Bill of Materials)представляет собой номенклатурный перечень

материалов, комплектующих деталей и узлов и их

количество, необходимое для изготовления

отдельных сборочных единиц и изделия в целом.

Эта информация хранится в системе в виде таблиц

базы данных.

При изменении состава изделий таблицы должны

быть своевременно скорректированы.

26. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Файл «список материалов» содержит «деревоструктуры продукта»:

27. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Кодирование по нижнему уровню дерева структурыпродукта:

28. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Файл состояния запасов (Inventory Status File)отражается в соответствующих таблицах базы

данных.

Для каждой номенклатурной единицы должен

быть указан её статус: передана ли она в

производство, находится на складе, заказана или её

заказ только планируется, а также множество

других параметров и характеристик, отражающих

её уникальность: код, обозначение, описание, тип,

размер, вес, единица запаса, единица хранения,

основной поставщик, цена и другие.

При изменении статуса учетной единицы

соответствующие записи базы данных

обновляются.

29. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

На основании входных данных MRPсистема выполняет следующие действия:

определяет количественный состав готовых

изделий для каждого планируемого интервала

времени;

к составу готовых изделий добавляет

необходимое количество запасных частей и

принадлежностей, определенных

документацией на изделия и не включенных в

план производства;

определяет общую потребность в материалах с

распределением по периодам планирования;

30. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

На основании входных данных MRPсистема выполняет следующие действия

(продолжение):

общая потребность материалов корректируется

с учетом состояния запасов для каждого периода

планирования;

формирует заказы на пополнение запасов с

учетом времени опережения, определяемого

особенностями сроков поставки по каждому типу

материалов.

31. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

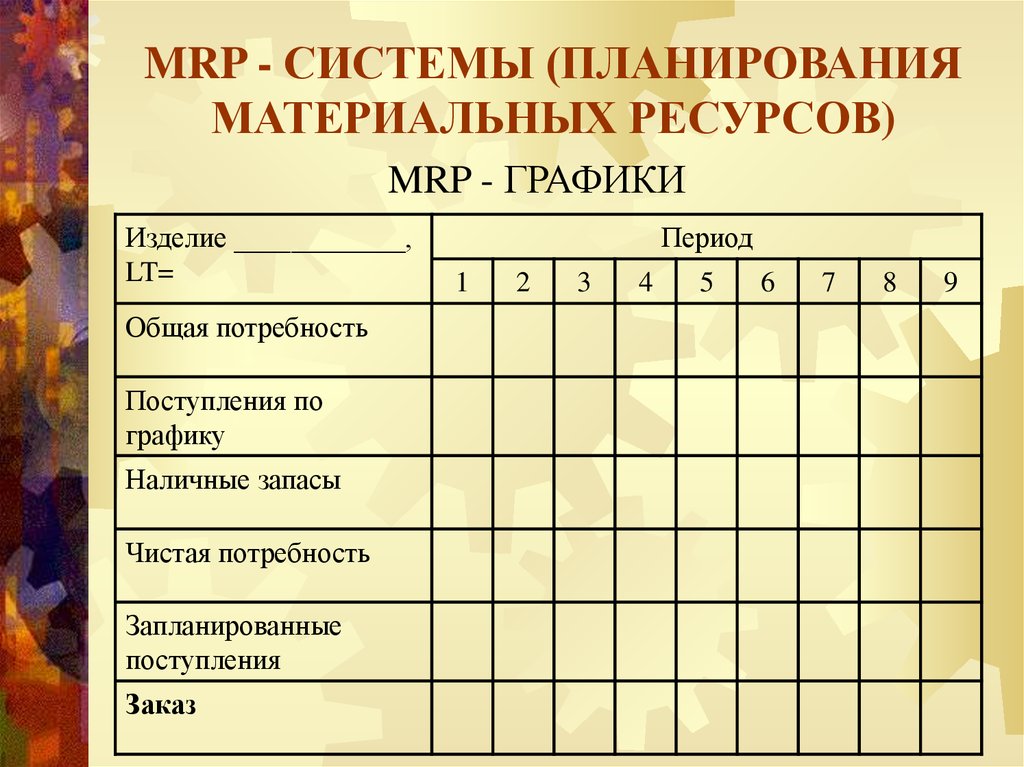

MRP - ГРАФИКИИзделие ____________,

LT=

Общая потребность

Поступления по

графику

Наличные запасы

Чистая потребность

Запланированные

поступления

Заказ

Период

1

2

3

4

5

6

7

8

9

32. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Дополнительные результаты работы MRP:исполнительный отчёт (Performance Report),

задачей которого является формирование

сообщений о критических ситуациях в процессе

планирования и ошибках, возникающих в процессе

работы системы;

отчёт об «узких местах» (Exception Report),

предназначенный для информирования о

временных промежутках внутри интервала

планирования, требующих особого внимания и,

возможно, дополнительного внешнего

вмешательства в автоматизированный процесс;

33. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Дополнительные результаты работы MRP(продолжение):

отчёт о прогнозах (Planning Report),

представляющий информацию о возможном

будущем изменении объемов выпускаемой

продукции на основании анализа текущего

состояния производства и отчетов о продажах.

34. ЦЕЛИ MRP-СИСТЕМЫ:

улучшение покупательского сервиса с учетом

возможности частых изменений рыночного

спроса;

точное и своевременное удовлетворение

потребностей в цепи снабжения и производства;

улучшение планирования запасов и контроля их

движения.

35. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

36. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

Переход от MRP к MRPII:Метод планирования производственных ресурсов,

который лежит в основе MRPII (Manufacturing

Resource Planning) — результат закономерного

развития MRP.

MRP руководствуется принципом неограниченной

загрузки (infinite loading), т.е. игнорирует

ограниченность производственных мощностей.

37. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

В действительности далеко не все ресурсыпредприятия могут рассматриваться как

неограниченные.

Поэтому еще одна функция планирования

системы, которая отличает MRP II от MRP, — это

функция планирования производственных

мощностей (Capacity Requirements Planning, с её

помощью потребность в материалах

привязывается к возможностям производства.

38. MRP - СИСТЕМЫ (ПЛАНИРОВАНИЯ МАТЕРИАЛЬНЫХ РЕСУРСОВ)

ЕRP — это планирование по MRP, плюсфункции CRP, а также управление логистикой,

обеспечением, персоналом, финансами,

продажами и производством.

software

software