Similar presentations:

Решение проблем. Производственный анализ

1. Решение проблем. Производственный анализ

Тема 192. Решение проблем. Производственный анализ

Разделы занятия:1) Понятие проблемы в бережливом производстве.

2) Подход к решению проблем.

3) Доска производственного анализа. Лист производственного

анализа.

4) Метод мозгового штурма.

3.

Решение проблем.Производственный анализ

Понятие проблемы в бережливом

производстве:

Проблема – отклонение от стандарта изготовления продукции,

сформированного на основании требований заказчика.

Для решения проблем необходимо создание атмосферы, в которой

проблемы не скрываются, а последовательно разрешаются:

Визуализация проблем (например, по сигналу андон, показаниям

приборов и датчиков).

Четкая постановка цели.

Командная работа.

Ответственность.

Интерес и поддержка со стороны руководства.

Понимание методики решения проблем.

4.

Решение проблем.Производственный анализ

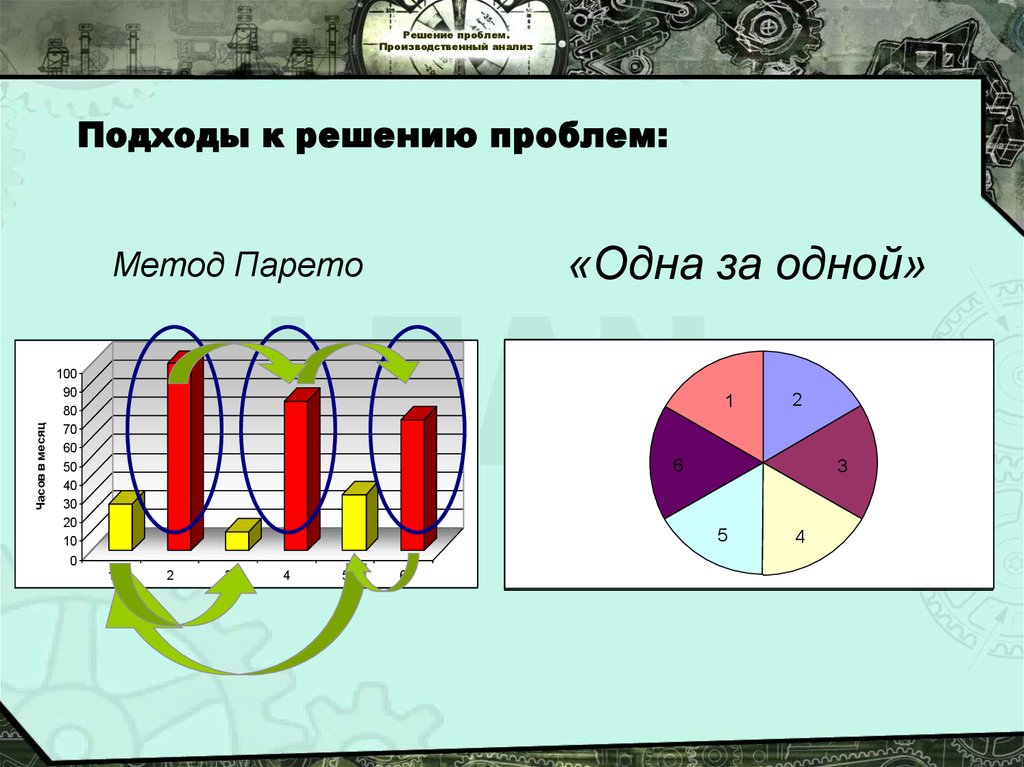

Подходы к решению проблем:

«Одна за одной»

Часов в месяц

Метод Парето

100

90

80

70

60

50

40

30

20

10

0

2

3

1

2

6

6

4

5

1

2

3

4

5

6

5

4

3

5.

Решение проблем.Производственный анализ

Подходы к решению проблем:

Метод Парето

Метод «одна за одной»

Достоинства:

1. Позволяет выявить наиболее

значимые проблемы, которые

привели к наибольшим потерям

1. Экономия времени

2. Позволяет увидеть влияние

одной проблемы на другую

3. Позволяет расследовать

проблему по «горячим следам»

(видеть проблему)

Недостатки:

1. Требует длительного времени для

сбора статистики

2. Не учитывает влияние одной

проблемы на другую

3. Нельзя оценить какая контрмера

оказалась эффективной

-----------

6.

Решение проблем.Производственный анализ

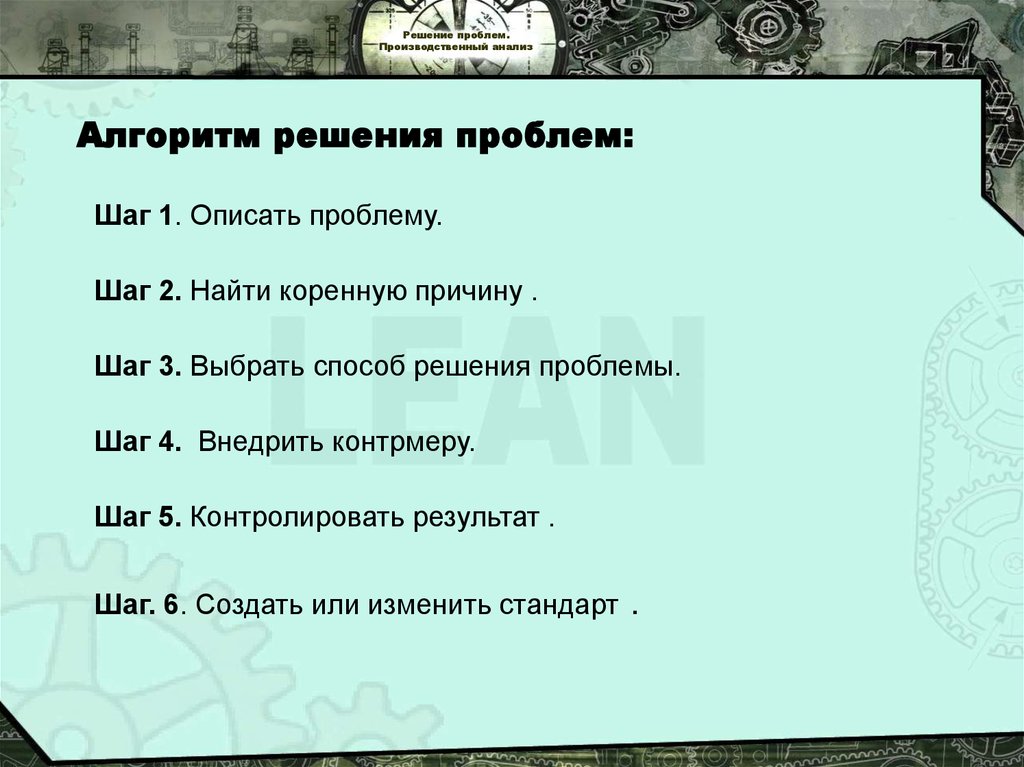

Алгоритм решения проблем:

Шаг 1. Описать проблему.

Шаг 2. Найти коренную причину .

Шаг 3. Выбрать способ решения проблемы.

Шаг 4. Внедрить контрмеру.

Шаг 5. Контролировать результат .

Шаг. 6. Создать или изменить стандарт

.

7.

Решение проблем.Производственный анализ

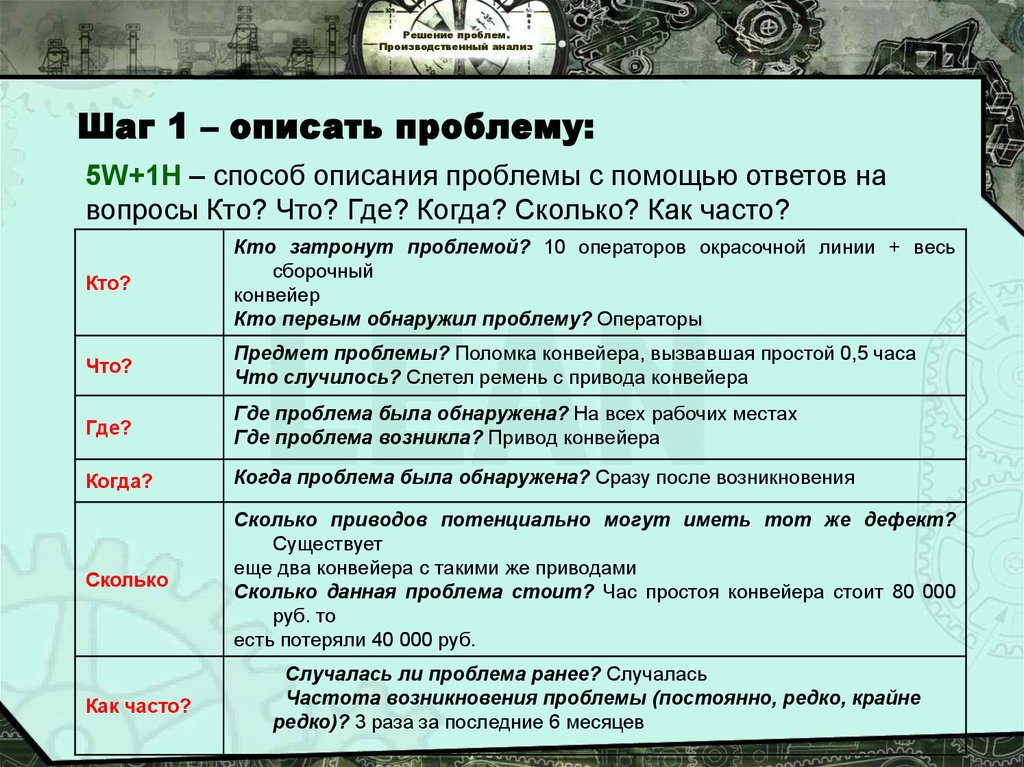

Шаг 1 – описать проблему:

5W+1H – способ описания проблемы с помощью ответов на

вопросы Кто? Что? Где? Когда? Сколько? Как часто?

Кто?

Кто затронут проблемой? 10 операторов окрасочной линии + весь

сборочный

конвейер

Кто первым обнаружил проблему? Операторы

Что?

Предмет проблемы? Поломка конвейера, вызвавшая простой 0,5 часа

Что случилось? Слетел ремень с привода конвейера

Где?

Где проблема была обнаружена? На всех рабочих местах

Где проблема возникла? Привод конвейера

Когда?

Когда проблема была обнаружена? Сразу после возникновения

Сколько

Сколько приводов потенциально могут иметь тот же дефект?

Существует

еще два конвейера с такими же приводами

Сколько данная проблема стоит? Час простоя конвейера стоит 80 000

руб. то

есть потеряли 40 000 руб.

Как часто?

Случалась ли проблема ранее? Случалась

Частота возникновения проблемы (постоянно, редко, крайне

редко)? 3 раза за последние 6 месяцев

8.

Решение проблем.Производственный анализ

Формулировка проблемы:

9.

Решение проблем.Производственный анализ

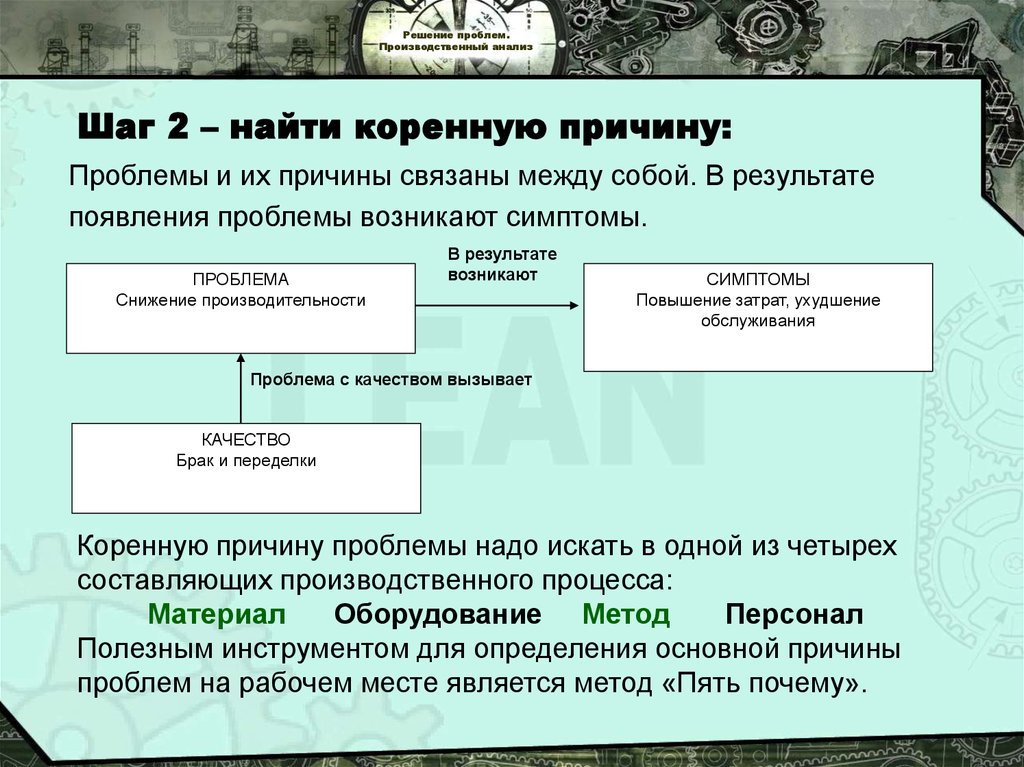

Шаг 2 – найти коренную причину:

Проблемы и их причины связаны между собой. В результате

появления проблемы возникают симптомы.

ПРОБЛЕМА

Снижение производительности

В результате

возникают

СИМПТОМЫ

Повышение затрат, ухудшение

обслуживания

Проблема с качеством вызывает

КАЧЕСТВО

Брак и переделки

Коренную причину проблемы надо искать в одной из четырех

составляющих производственного процесса:

Материал

Оборудование Метод

Персонал

Полезным инструментом для определения основной причины

проблем на рабочем месте является метод «Пять почему».

10.

Решение проблем.Производственный анализ

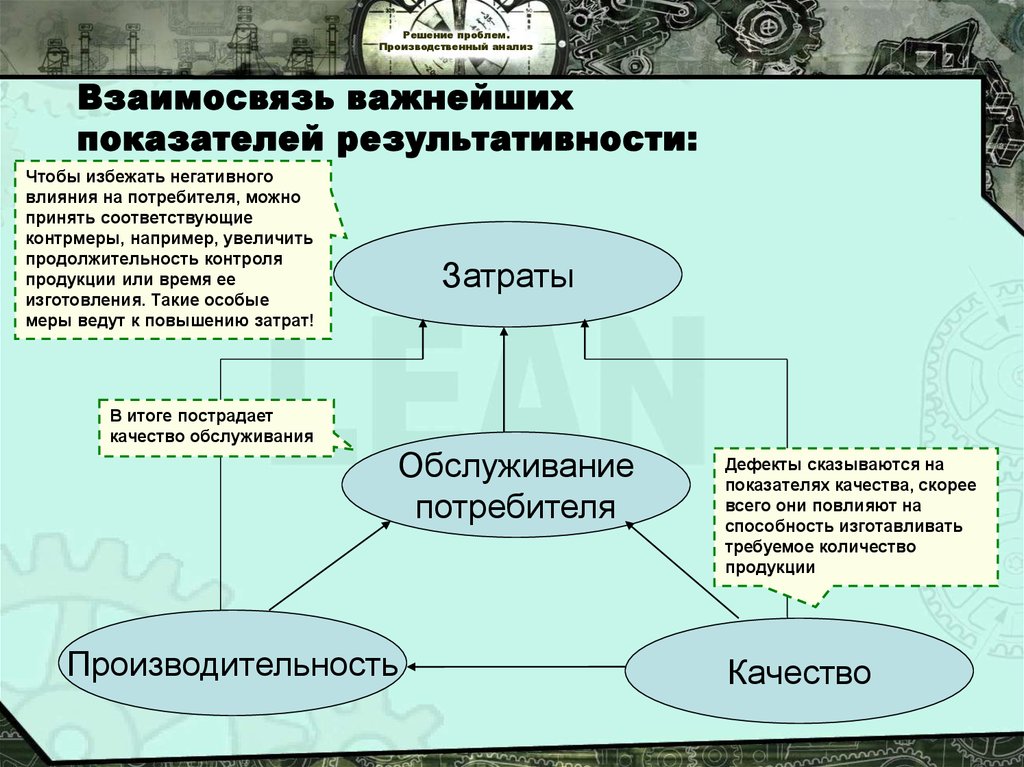

Взаимосвязь важнейших

показателей результативности:

Чтобы избежать негативного

влияния на потребителя, можно

принять соответствующие

контрмеры, например, увеличить

продолжительность контроля

продукции или время ее

изготовления. Такие особые

меры ведут к повышению затрат!

Затраты

В итоге пострадает

качество обслуживания

Обслуживание

потребителя

Производительность

Дефекты сказываются на

показателях качества, скорее

всего они повлияют на

способность изготавливать

требуемое количество

продукции

Качество

11.

Решение проблем.Производственный анализ

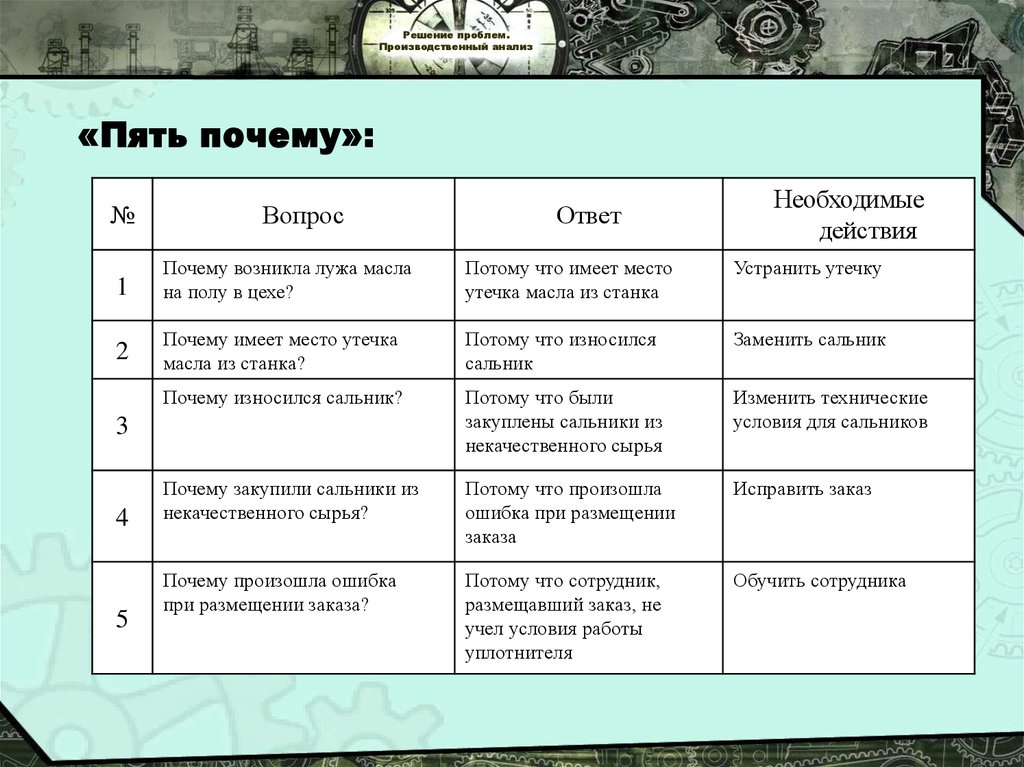

«Пять почему»:

№

Вопрос

Ответ

Необходимые

действия

1

Почему возникла лужа масла

на полу в цехе?

Потому что имеет место

утечка масла из станка

Устранить утечку

2

Почему имеет место утечка

масла из станка?

Потому что износился

сальник

Заменить сальник

Почему износился сальник?

Потому что были

закуплены сальники из

некачественного сырья

Изменить технические

условия для сальников

Почему закупили сальники из

некачественного сырья?

Потому что произошла

ошибка при размещении

заказа

Исправить заказ

Почему произошла ошибка

при размещении заказа?

Потому что сотрудник,

размещавший заказ, не

учел условия работы

уплотнителя

Обучить сотрудника

3

4

5

12.

Решение проблем.Производственный анализ

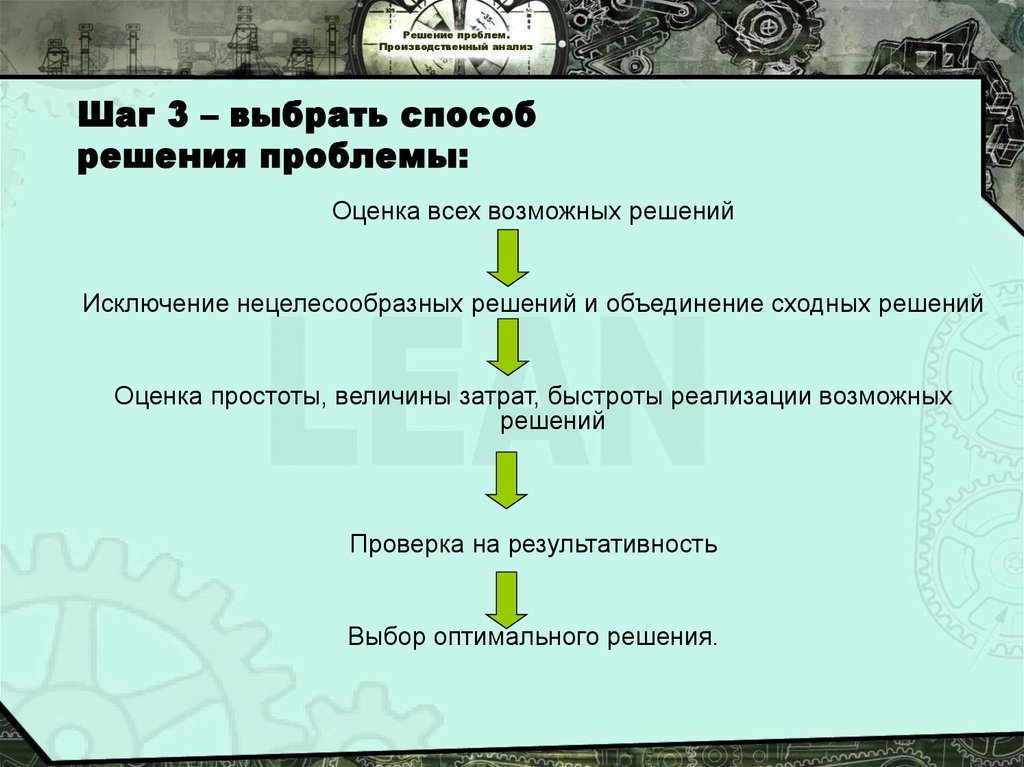

Шаг 3 – выбрать способ

решения проблемы:

Оценка всех возможных решений

Исключение нецелесообразных решений и объединение сходных решений

Оценка простоты, величины затрат, быстроты реализации возможных

решений

Проверка на результативность

Выбор оптимального решения.

13.

Решение проблем.Производственный анализ

Процесс решения проблемы:

14.

Решение проблем.Производственный анализ

Шаг 4 – внедрить контрмеру:

К этому шагу относятся разработка плана действий и

внедрение решения.

Данный шаг предусматривает ответы на вопросы:

Кто? (кто отвечает за выполнение и внедрение решений);

Что? (какие мероприятия необходимо выполнить);

Где? (на каких участках производственного процесса);

Когда? (в какие сроки);

Как? (каким способом).

15.

Решение проблем.Производственный анализ

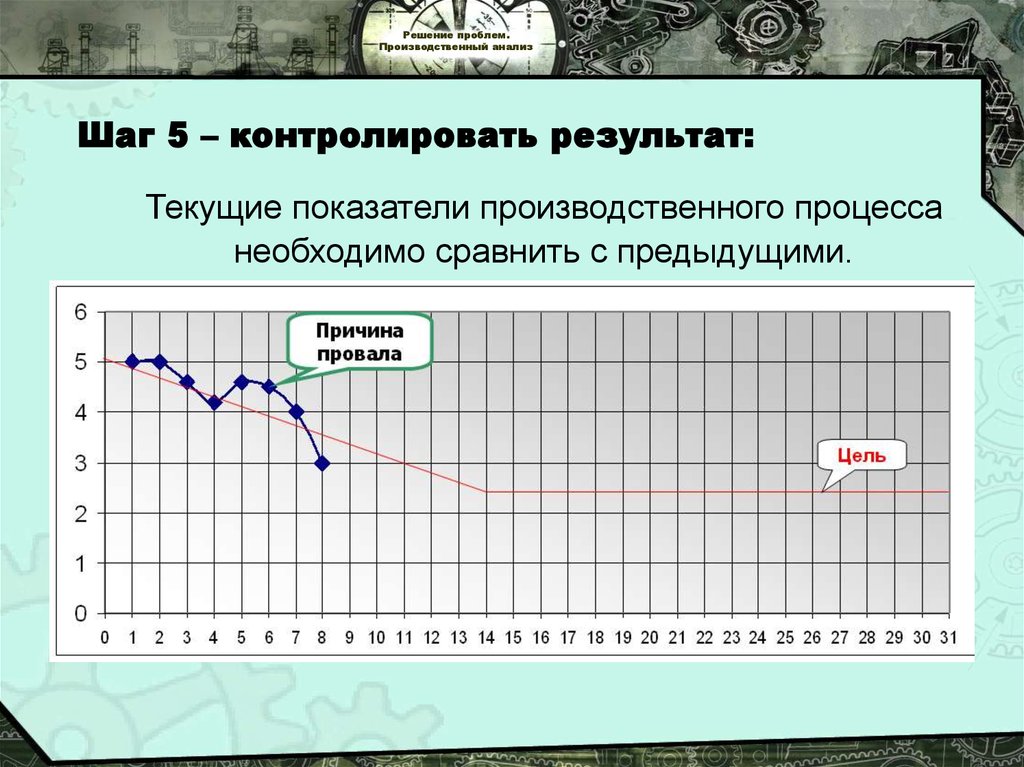

Шаг 5 – контролировать результат:

Текущие показатели производственного процесса

необходимо сравнить с предыдущими.

16.

Решение проблем.Производственный анализ

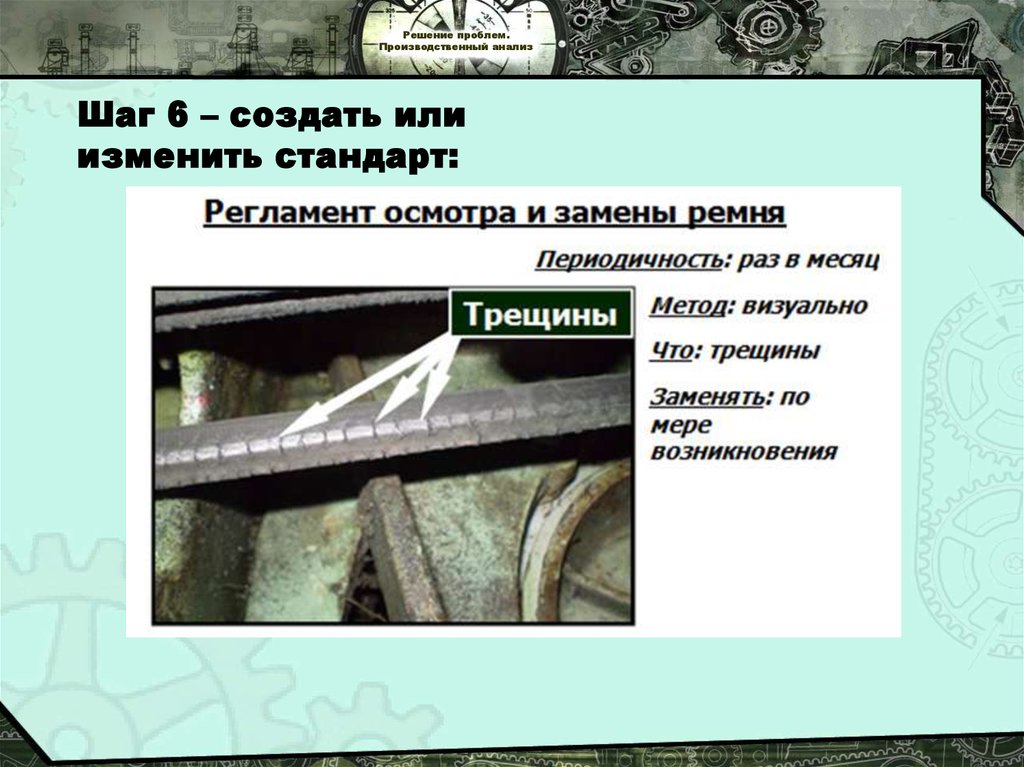

Шаг 6 – создать или

изменить стандарт:

17.

Решение проблем.Производственный анализ

6 шагов решения проблем:

18.

Решение проблем.Производственный анализ

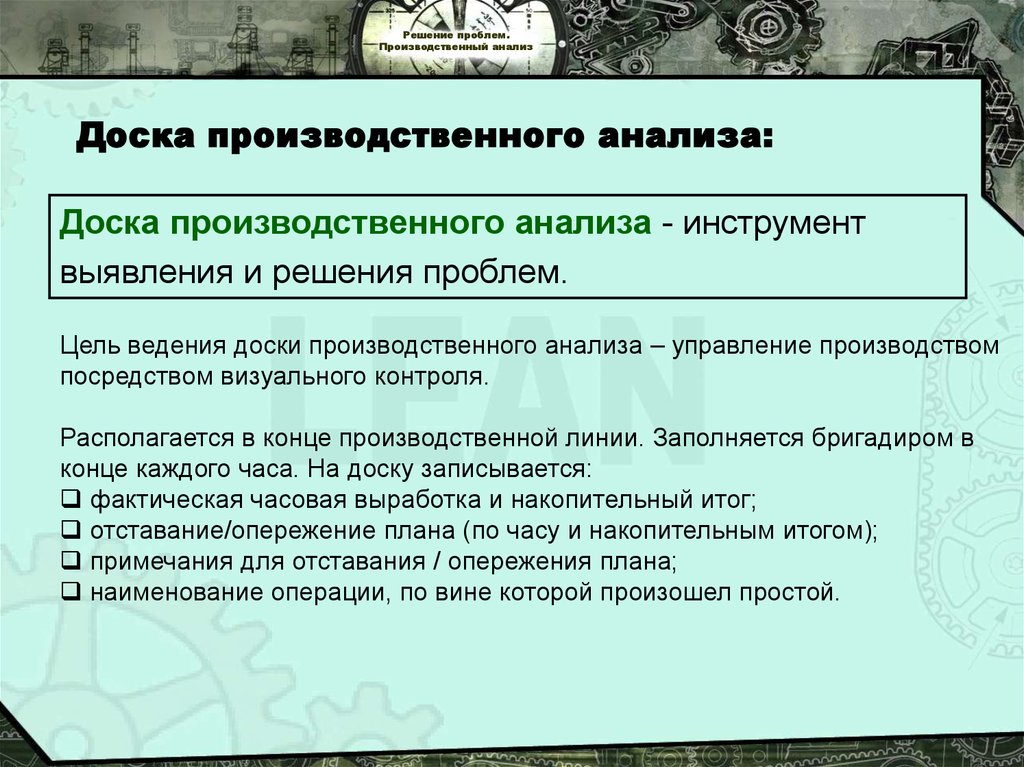

Доска производственного анализа:

Доска производственного анализа - инструмент

выявления и решения проблем.

Цель ведения доски производственного анализа – управление производством

посредством визуального контроля.

Располагается в конце производственной линии. Заполняется бригадиром в

конце каждого часа. На доску записывается:

фактическая часовая выработка и накопительный итог;

отставание/опережение плана (по часу и накопительным итогом);

примечания для отставания / опережения плана;

наименование операции, по вине которой произошел простой.

19.

Решение проблем.Производственный анализ

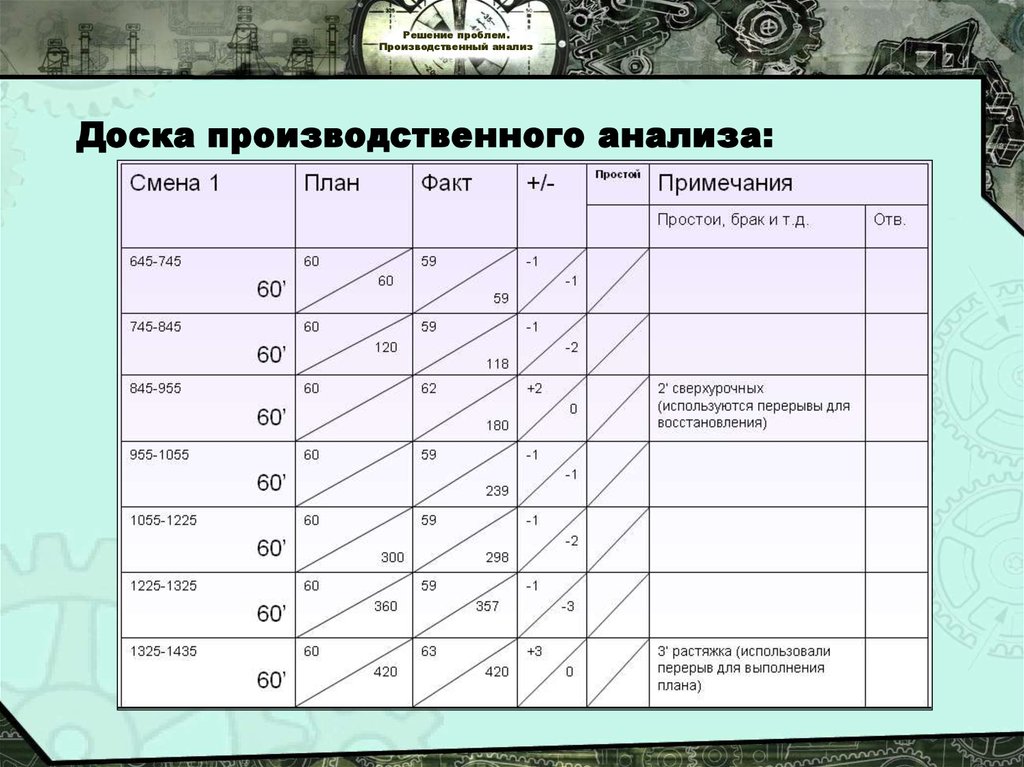

Доска производственного анализа:

20.

Решение проблем.Производственный анализ

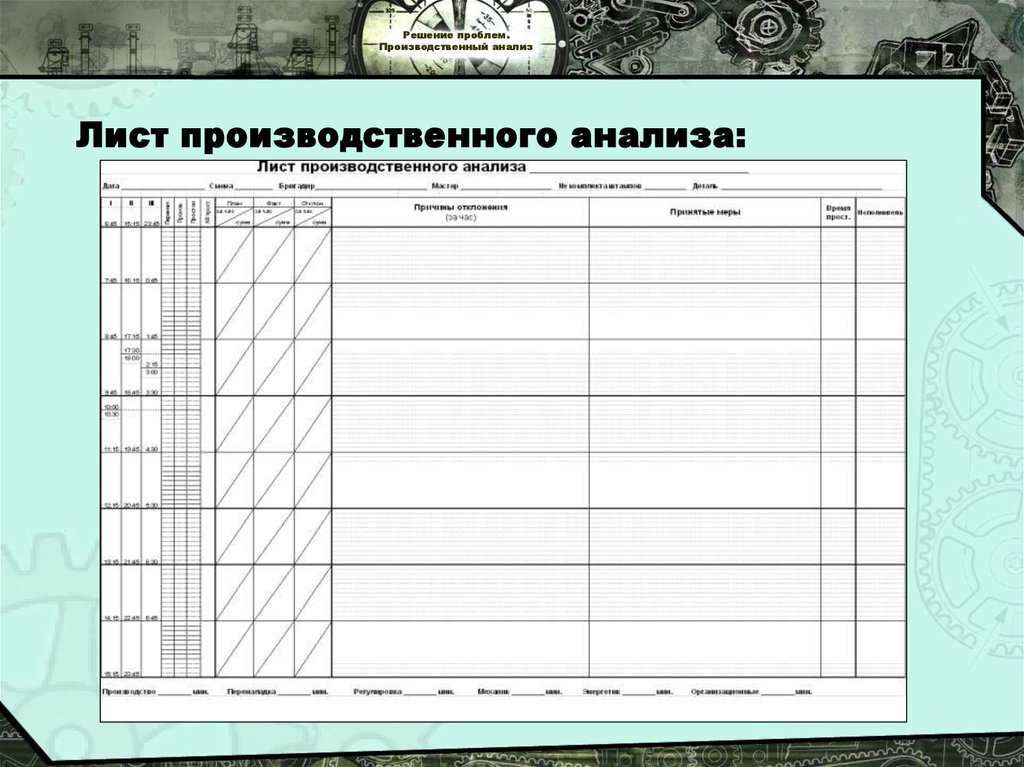

Лист производственного анализа:

Для сбора и сохранения информации необходимо ее перенести с

доски на Лист производственного анализа.

Лист производственного анализа отличается от Доски

производственного анализа тем, что на нем осуществляется

разбивка часа на более короткие промежутки времени (5 мин.).

На листе производственного анализа видно:

- когда произошло событие (дата, смена, бригадир и т.д.),

- какой вид работ осуществлялся (ремонт, производство, переналадка).

21.

Решение проблем.Производственный анализ

Лист производственного анализа:

22.

Решение проблем.Производственный анализ

Выводы:

Решение производственных проблем происходит

поэтапно:

- необходимо описать проблему,

- найти ее коренную причину,

- выбрать способ решения,

- внедрить соответствующие контрмеры для

ликвидации проблемы,

- контролировать результаты внедрения, создать

или изменить существующие стандарты.

economics

economics