Similar presentations:

Расчёт площади склада

1. Расчет площади склада

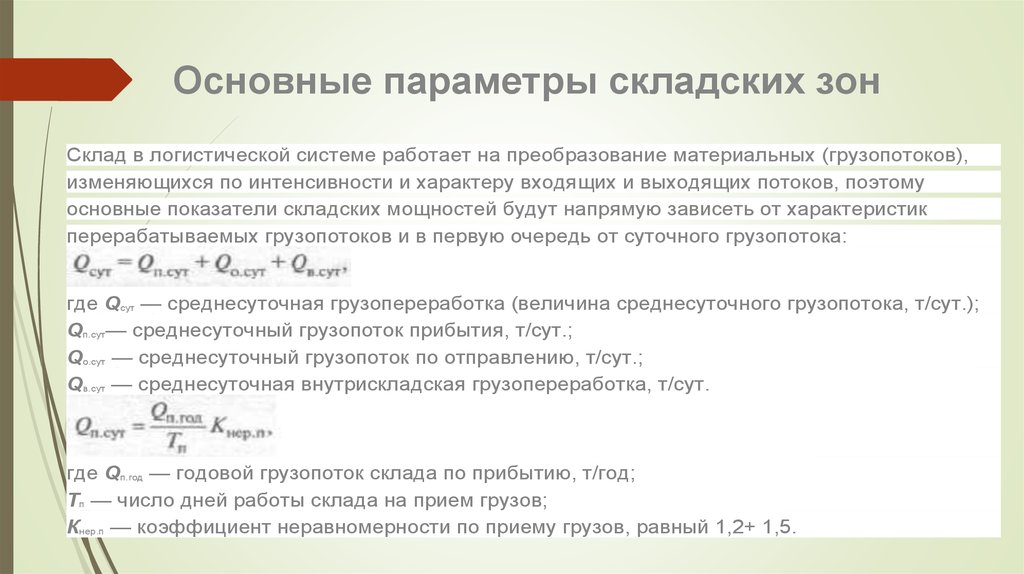

2. Основные параметры складских зон

Склад в логистической системе работает на преобразование материальных (грузопотоков),изменяющихся по интенсивности и характеру входящих и выходящих потоков, поэтому

основные показатели складских мощностей будут напрямую зависеть от характеристик

перерабатываемых грузопотоков и в первую очередь от суточного грузопотока:

где Qсут — среднесуточная грузопереработка (величина среднесуточного грузопотока, т/сут.);

Qп.сут— среднесуточный грузопоток прибытия, т/сут.;

Qо.сут — среднесуточный грузопоток по отправлению, т/сут.;

Qв.сут — среднесуточная внутрискладская грузопереработка, т/сут.

где Qп.год — годовой грузопоток склада по прибытию, т/год;

Тп — число дней работы склада на прием грузов;

Кнер.п — коэффициент неравномерности по приему грузов, равный 1,2+ 1,5.

3.

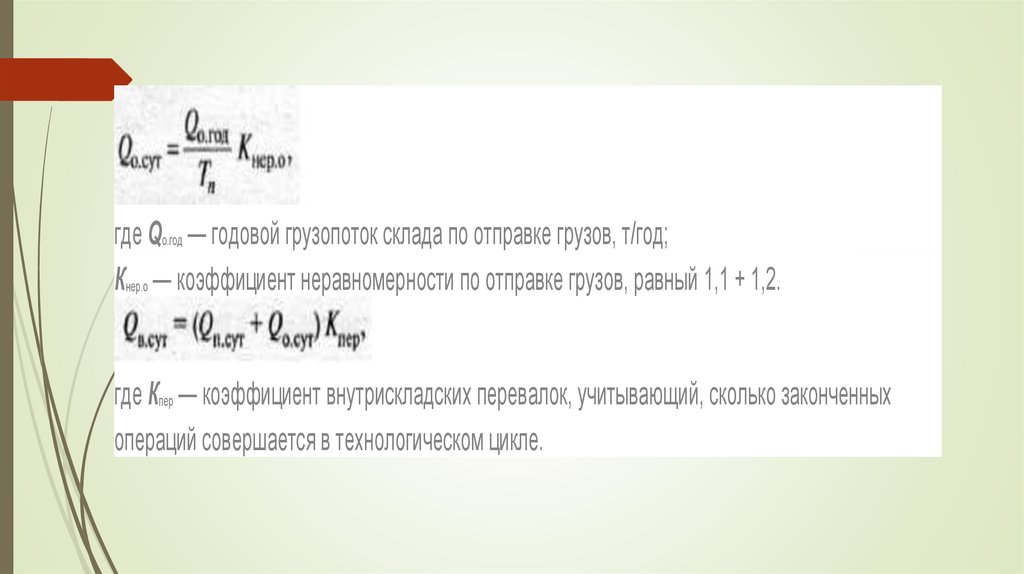

где Qо.год — годовой грузопоток склада по отправке грузов, т/год;Кнер.о — коэффициент неравномерности по отправке грузов, равный 1,1 + 1,2.

где Кпер — коэффициент внутрискладских перевалок, учитывающий, сколько законченных

операций совершается в технологическом цикле.

4. . Расчет длины погрузочно-разгрузочного фронта и определение площади склада

Исходными данными для установления необходимой протяженности погрузочноразгрузочного фронта служат показатели годовоггрузооборота склада, грузоподъемности игабаритов транспортных средств, частоты подачи их к складу и числа одновременно

подаваемых под разгрузку-погрузку железнодорожных вагонов и автомобилей. Протяженность

погрузочно-разгрузочного фронта определяется по формуле

Lфр=n1lтр+(n1-1)l1

где Lфр — длина разгрузочного фронта, м;

lтр —длина транспортного средства, м;

l1 — длина промежутков между транспортными средствами, одновременно поставленными

под разгрузочные работы, м (1,0—1,5м—для вагонов; 1 м — для автомобилей, установленных

к разгрузочному фронту торцом; 2,8 м — для автомобилей, установленных вдоль

разгрузочного фронта), м;

n1 — количество транспортных средств, подаваемых одновременно под разгрузку, ед.

5.

где nтр— число транспортных средств, подаваемых в течение суток на разгрузку;m — число подач транспортных средств в сутки.

где Q — годовой грузооборот, т;

Kнер.п — коэффициент неравномерности по приему грузов, равный 1,2+1,5;

qгр — грузоподъемность одного транспортного средства;

Т — время работы.

6.

Длина погрузочно-разгрузочного фронта автомобильной платформы может быть рассчитана ипо другой формуле:

L=naKнер.пt x 4,5

где na — количество автомашин, поступающих и отправляемых в час;

t — время нахождения автотранспорта под погрузкой или разгрузкой;

4,5 — протяженность фронта платформы для одного автотранспортного средства при его

погрузке или разгрузке с торца, м.

7. Общая площадь склада

Общая площадь склада представляет собой сумму всех участков, выделенных дляпроизводства тех или иных работ, и определяется по формуле

Sобщ=Sп+Sэ.пр+Sэ.отн+Sсл+Sд.к+Sз.к+Sвсп

где Sп — полезная площадь (площадь складирования), м2;

Sэ.пр — площадь экспедиции приема (приемочной площадки), м2;

Sэ.отн— площадь экспедиции по отпуску, м2;

Sсл — площадь, занятая служебными помещениями, м2;

Sд.к — площадь дефектной кладовой, м2;

Sз.к — площадь завозной кладовой, м2;

Sвсп — вспомогательная площадь (площадь проходов и проездов, определяемая в

соответствии с используемым технологическим и подъемно-транспортным оборудованием,

м2.

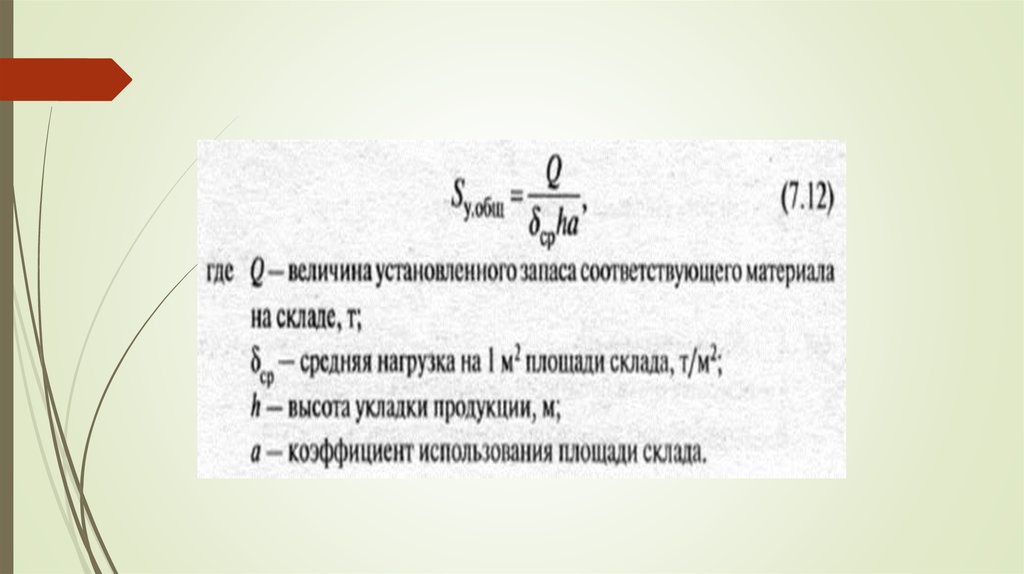

8.

9.

10. Коэффициент заполнения объема, указывающий, насколько полно использован объем оборудования при хранении продукции, определяют

из соотношения11.

Емкость, или вместимость, товаров на складе может быть выражена в весовых, объемныхили других единицах измерения.

Она равнозначна максимальному складскому запасу, занимающему всю возможную для

использования площадь и зависит от общей складской площади, соотношения общей

площади склада и площади склада, занятой под товар, высоты склада, вида складируемого

материала и их объемного веса. На емкость склада существенное влияние оказывают

специализация по виду хранимых материалов и метод хранения (в стеллажах или штабелях).

Емкость склада (Е) определяют по формуле

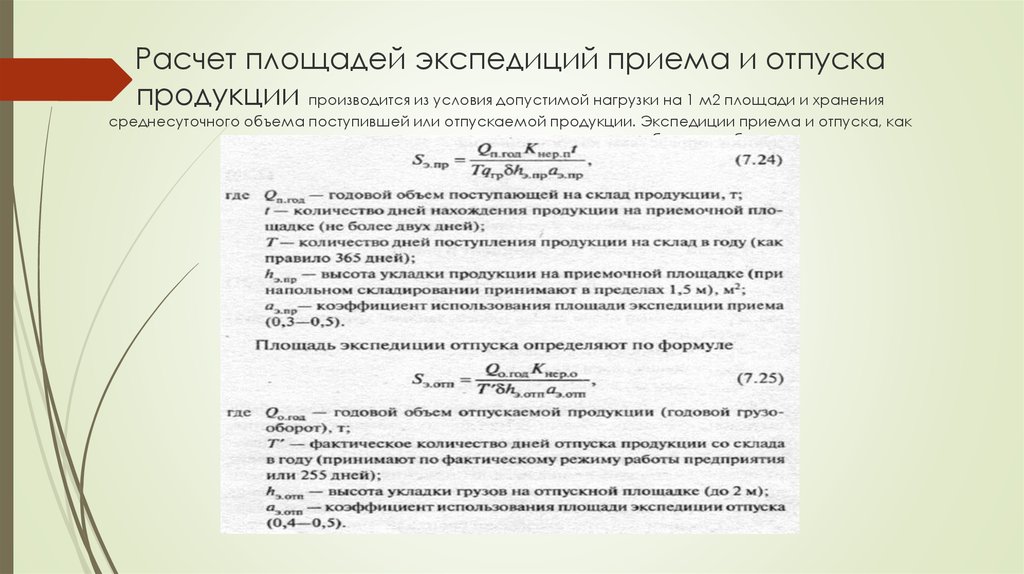

12. Расчет площадей экспедиций приема и отпуска продукции производится из условия допустимой нагрузки на 1 м2 площади и хранения

среднесуточного объема поступившей или отпускаемой продукции. Экспедиции приема и отпуска, какправило, устраивают отдельно ввиду значительных объемов работ:

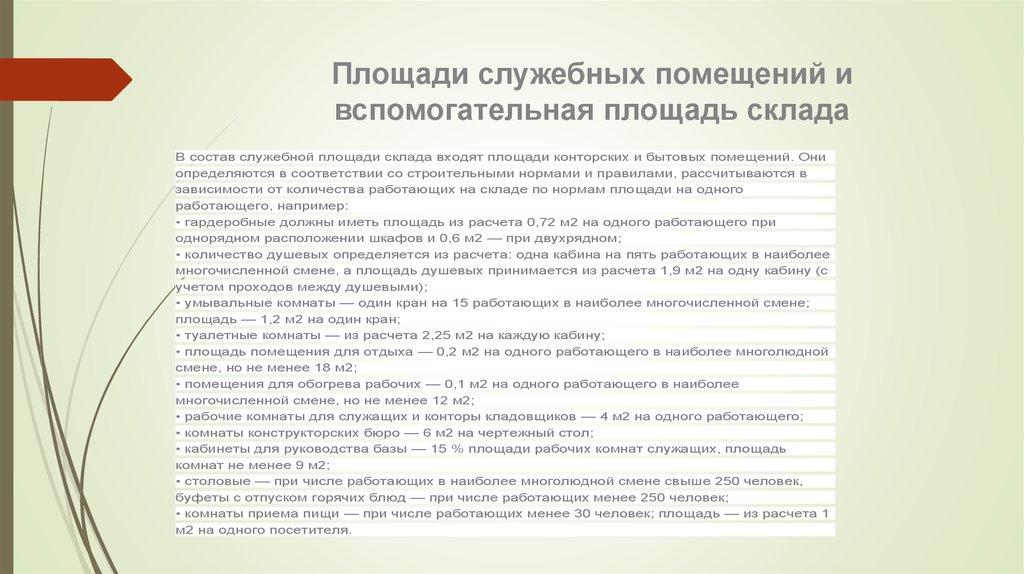

13. Площади служебных помещений и вспомогательная площадь склада

В состав служебной площади склада входят площади конторских и бытовых помещений. Ониопределяются в соответствии со строительными нормами и правилами, рассчитываются в

зависимости от количества работающих на складе по нормам площади на одного

работающего, например:

• гардеробные должны иметь площадь из расчета 0,72 м2 на одного работающего при

однорядном расположении шкафов и 0,6 м2 — при двухрядном;

• количество душевых определяется из расчета: одна кабина на пять работающих в наиболее

многочисленной смене, а площадь душевых принимается из расчета 1,9 м2 на одну кабину (с

учетом проходов между душевыми);

• умывальные комнаты — один кран на 15 работающих в наиболее многочисленной смене;

площадь — 1,2 м2 на один кран;

• туалетные комнаты — из расчета 2,25 м2 на каждую кабину;

• площадь помещения для отдыха — 0,2 м2 на одного работающего в наиболее многолюдной

смене, но не менее 18 м2;

• помещения для обогрева рабочих — 0,1 м2 на одного работающего в наиболее

многочисленной смене, но не менее 12 м2;

• рабочие комнаты для служащих и конторы кладовщиков — 4 м2 на одного работающего;

• комнаты конструкторских бюро — 6 м2 на чертежный стол;

• кабинеты для руководства базы — 15 % площади рабочих комнат служащих, площадь

комнат не менее 9 м2;

• столовые — при числе работающих в наиболее многолюдной смене свыше 250 человек,

буфеты с отпуском горячих блюд — при числе работающих менее 250 человек;

• комнаты приема пищи — при числе работающих менее 30 человек; площадь — из расчета 1

м2 на одного посетителя.

14.

Во вспомогательную площадь входят проходы и проезды.Ее размер зависит от габаритов хранимых на складе материалов и изделий, технологии

складских работ, внутренней компоновки складских помещений и оборудования, от размеров

подъемно-транспортных средств. Ширину главных проездов (А) рассчитывают по формулам

А = 2В + ЗС;

А = В + r + С,

где В — ширина транспортного средства, м;

С — ширина зазоров между транспортными средствами, а также между ними и

стеллажами, штабелями (около 0,2 м);

r — внутренний радиус поворота транспортного средства, м.

Для осмотра товаров и грузов вдоль периметра склада между стенами и стеллажами, а также

между стеллажами и штабелями оборудуют проходы для работников склада (их ширина не

менее 0,8 м). Если в проходе ведутся работы по отборке, укладке, строповке грузов, то

ширина его увеличивается до 1 м, если перемещается ручная тележка, то проход должен

быть не менее 1,2 м.

Общая вспомогательная площадь склада определяется суммой площадей всех проходов и

проездов.

15. . Расчет необходимого количества оборудования для хранения и мощности склада

Зная величину запаса на складе и емкость единицы оборудования, можно определитьпотребное количество стеллажей и другого оборудования для хранения продукции. Поскольку

емкость стеллажа складывается из емкостей множества ячеек, то следует

вначале рассчитать емкость одной ячейки (Еяч):

Формулой (7.31) пользуются тогда, когда известны усредненные значения j и ß для всех ячеек

и хранимых в них материалов.

16.

Мощность склада (т/год) может быть определена путем умножения ее емкости (Е) наоборачиваемость материальных ценностей за год (Коб):

М=ЕКоб

Подставив в это выражение значение емкости склада в тоннах, получим

развернутую формулу определения мощности:

М = SδaKоб

Мощность склада в объемных единицах (м3/год) определяется по формуле

М = ShaKоб

при стеллажном хранении по формуле

М = ShakKоб

где S — общая площадь склада, м2;

а — коэффициент использования общей площади склада;

h — высота укладки материалов в стеллажах, штабелях и т.п., м;

k — коэффициент, показывающий возможную степень использования пространства стеллажа.

17. Определение необходимого количества механизмов для осуществления перегрузочно-транспортных работ

Потребное количество механизмов для склада ( nптм ) определяют по формуле18.

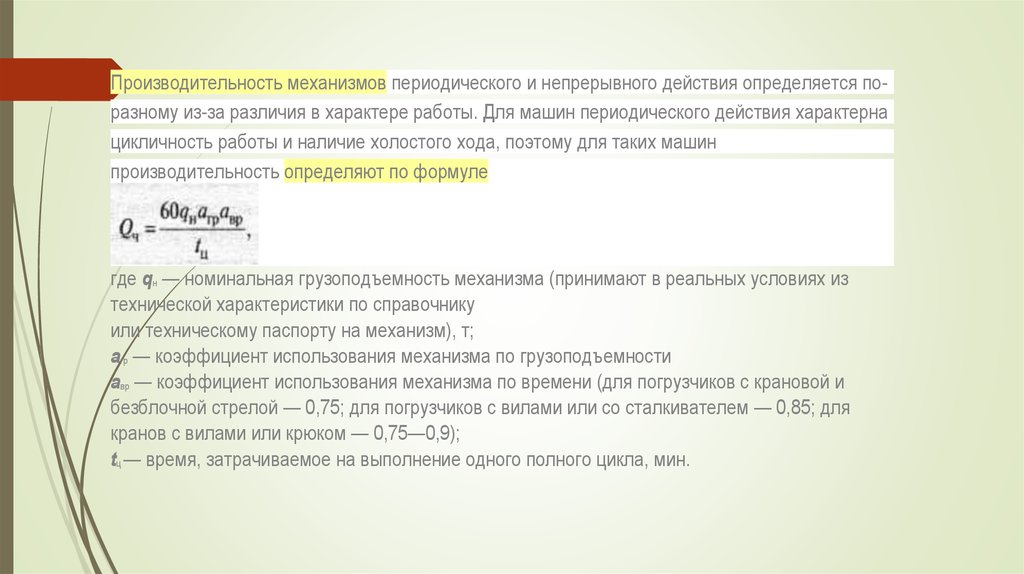

Производительность механизмов периодического и непрерывного действия определяется поразному из-за различия в характере работы. Для машин периодического действия характернацикличность работы и наличие холостого хода, поэтому для таких машин

производительность определяют по формуле

где qн — номинальная грузоподъемность механизма (принимают в реальных условиях из

технической характеристики по справочнику

или техническому паспорту на механизм), т;

aгр — коэффициент использования механизма по грузоподъемности

aвр — коэффициент использования механизма по времени (для погрузчиков с крановой и

безблочной стрелой — 0,75; для погрузчиков с вилами или со сталкивателем — 0,85; для

кранов с вилами или крюком — 0,75—0,9);

tц — время, затрачиваемое на выполнение одного полного цикла, мин.

19.

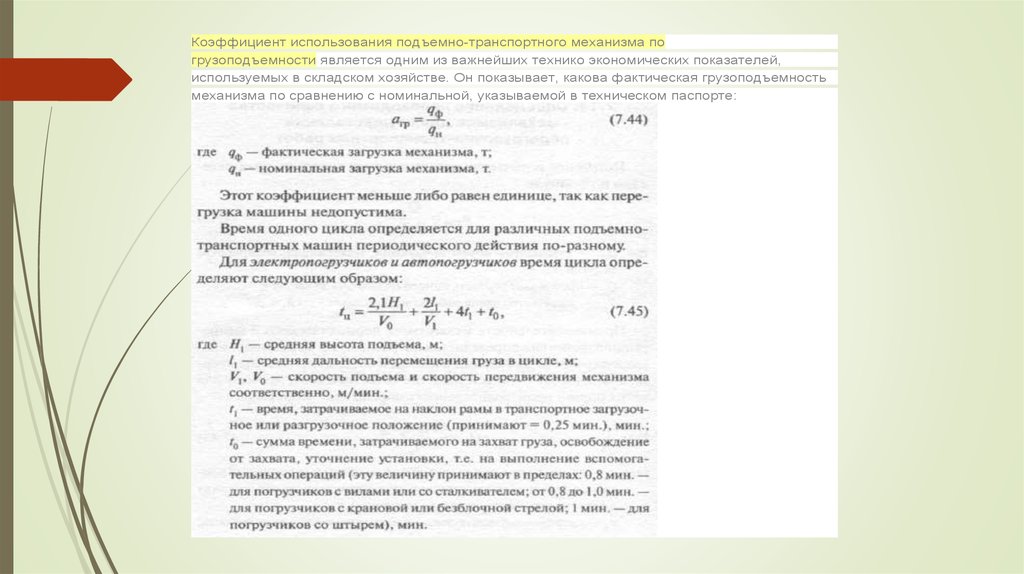

Коэффициент использования подъемно-транспортного механизма погрузоподъемности является одним из важнейших технико экономических показателей,

используемых в складском хозяйстве. Он показывает, какова фактическая грузоподъемность

механизма по сравнению с номинальной, указываемой в техническом паспорте:

20.

Для кранов мостовых и кранов-штабелеров (стеллажных, мостовых) с ручным управлениемвремя цикла (мин.) рассчитывают:

где Н1 — средняя высота подъема груза, м;

l1 — средняя дальность перемещения груза в цикле, м;

l2 — средний путь тележки (тали, захвата, каретки) крана, м;

n — среднее число оборотов стрелы (колонны) крана, оборот;

V1,V0 — скорости подъема груза и передвижения крана соответственно, м/мин.;

V2 — скорость передвижения тележки (тали, захвата, каретки) крана, м/мин.;

V3 — скорость поворота стрелы (колонны) крана, об/мин.;

t0 — среднее время, затрачиваемое на выполнение вспомогательных операций, мин.

21.

Для кранов-штабелеров стеллажных с автоматическим управлением время цикла(мин.) рассчитывают с учетом совмещения движения вдоль стеллажа с движением по

вертикали:

При определении времени цикла величины скоростей передвижения принимают по данным

технического паспорта.

Производительность подъемно-транспортных механизмов непрерывного действия Q (т/ч)

определяют по формуле

Qч=3,6q1V

где q1 — средняя интенсивность нагрузки (полезный груз), приходящейся на один погонный

метр длины ленты конвейера или другой

загруженной части машины, т/м;

V— скорость движения (например, ленты конвейера), м/с.

22. Критерии эффективности функционирования склада

К основным показателям эффективности функционирования склада относятся следующие:• грузооборот склада (т):

Г = Т0 / Сср

где Т0 — товарооборот за период, руб.;

Сср — средняя стоимость I т груза, руб./т;

• себестоимость складской переработки (руб./т груза):

С = Рэ / Г ,

где Рэ — сумма эксплуатационных расходов за год, руб.;

Г — грузооборот, т;

23.

коэффициент использования складской площади:24.

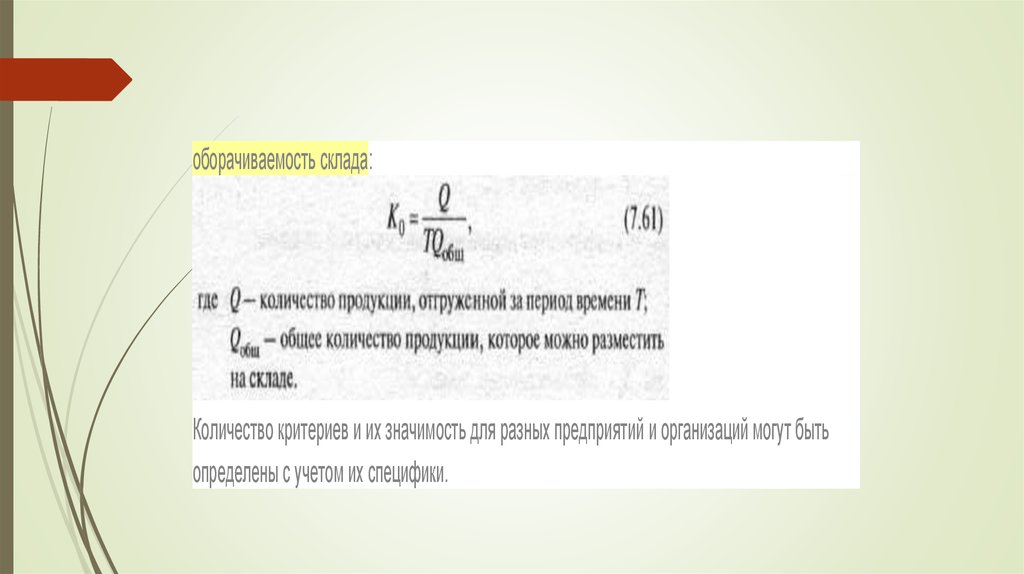

оборачиваемость склада:Количество критериев и их значимость для разных предприятий и организаций могут быть

определены с учетом их специфики.

economics

economics