Similar presentations:

Технологические процессы улавливания и переработки химических продуктов коксования

1.

Технологические процессыулавливания и переработки

химических продуктов

коксования

Магнитогорск 2013

2.

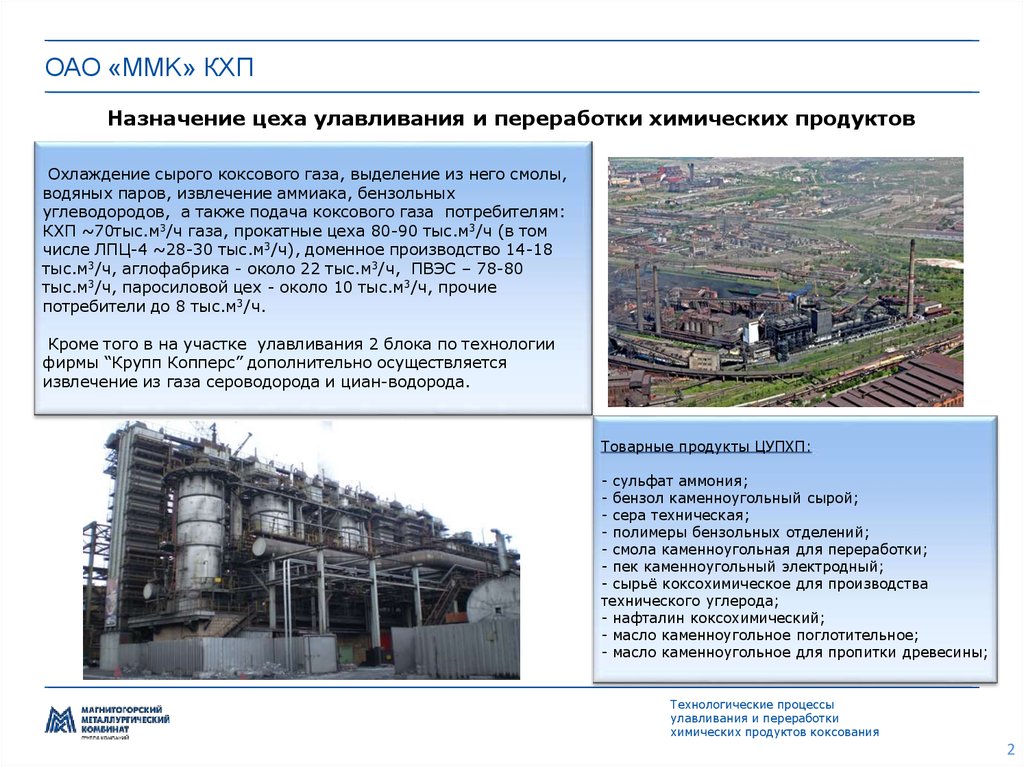

ОАО «MMK» КХПНазначение цеха улавливания и переработки химических продуктов

Охлаждение сырого коксового газа, выделение из него смолы,

водяных паров, извлечение аммиака, бензольных

углеводородов, а также подача коксового газа потребителям:

КХП ~70тыс.м3/ч газа, прокатные цеха 80-90 тыс.м3/ч (в том

числе ЛПЦ-4 ~28-30 тыс.м3/ч), доменное производство 14-18

тыс.м3/ч, аглофабрика - около 22 тыс.м3/ч, ПВЭС – 78-80

тыс.м3/ч, паросиловой цех - около 10 тыс.м3/ч, прочие

потребители до 8 тыс.м3/ч.

Кроме того в на участке улавливания 2 блока по технологии

фирмы “Крупп Копперс” дополнительно осуществляется

извлечение из газа сероводорода и циан-водорода.

Товарные продукты ЦУПХП:

- сульфат аммония;

- бензол каменноугольный сырой;

- сера техническая;

- полимеры бензольных отделений;

- смола каменноугольная для переработки;

- пек каменноугольный электродный;

- сырьё коксохимическое для производства

технического углерода;

- нафталин коксохимический;

- масло каменноугольное поглотительное;

- масло каменноугольное для пропитки древесины;

Технологические процессы

улавливания и переработки

химических продуктов коксования

2

3.

ОАО «MMK» КХПСхема движения сырья и продуктов ЦУПХП

Технологические процессы

улавливания и переработки

химических продуктов коксования

3

4.

ОАО «MMK» КХППроизводственные мощности за 2012 год

Коксового газа

2 144 тыс. м3

Сырого бензола

65,5 тыс. тонн

Каменноугольной смолы

219 тыс. тонн

Сульфата аммония

35 тыс. тонн

Серы

0,5 тыс. тонн

Пека

117 тыс. тонн

Поглотительного масла

9 тыс. тонн

Нафталина

7 тыс. тонн

Антраценовой фракции

Фенольной фракции

64 тыс. тонн

3 тыс. тонн

Технологические процессы

улавливания и переработки

химических продуктов коксования

4

5.

ОАО «MMK» КХПI Блок улавливания ЦУПХП

Основная продукция цеха:

- Сульфат аммония;

- Сырой бензол;

- Каменноугольная смола;

- Очищенный коксовый газ;

Технологические процессы

улавливания и переработки

химических продуктов коксования

5

6.

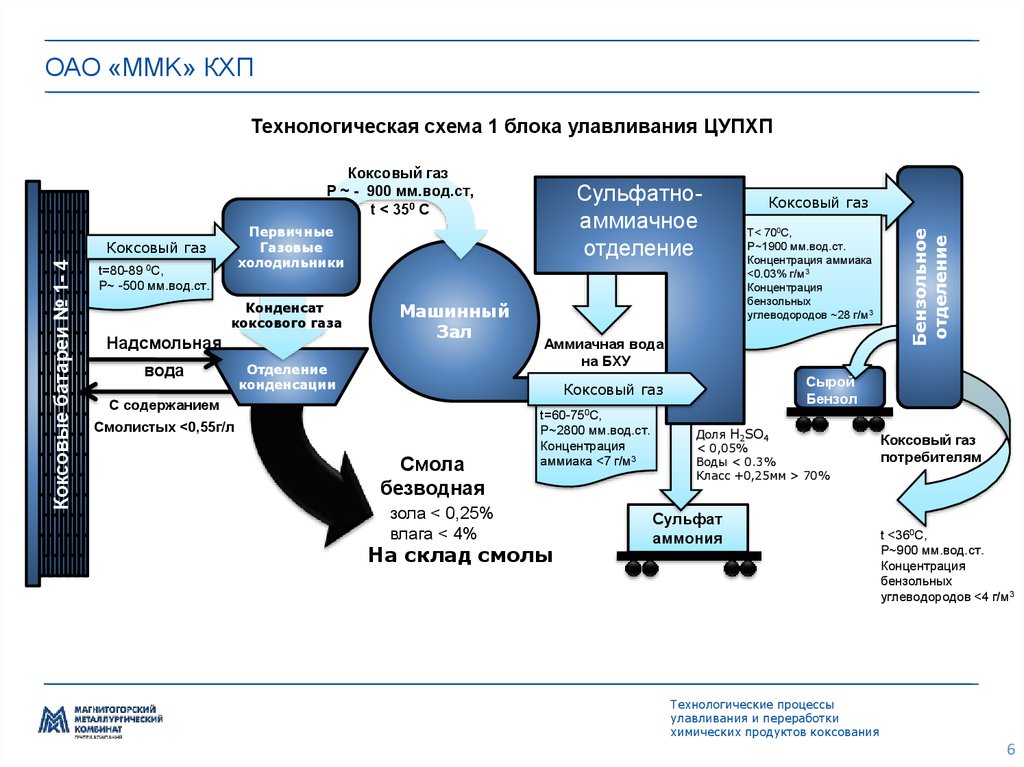

ОАО «MMK» КХПТехнологическая схема 1 блока улавливания ЦУПХП

Первичные

Газовые

холодильники

Коксовый газ

Коксовые батареи № 1- 4

Сульфатноаммиачное

отделение

t=80-89 0C,

P~ -500 мм.вод.ст.

Конденсат

коксового газа

Надсмольная

вода

Машинный

Зал

Отделение

конденсации

Смолистых <0,55г/л

Смола

безводная

зола < 0,25%

влага < 4%

T< 700C,

P~1900 мм.вод.ст.

Концентрация аммиака

<0.03% г/м3

Концентрация

бензольных

углеводородов ~28 г/м3

Аммиачная вода

на БХУ

Сырой

Бензол

Коксовый газ

С содержанием

Коксовый газ

t=60-750C,

P~2800 мм.вод.ст.

Концентрация

аммиака <7 г/м3

На склад смолы

Бензольное

отделение

Коксовый газ

P ~ - 900 мм.вод.ст,

t < 350 C

Доля H2SO4

< 0,05%

Воды < 0.3%

Класс +0,25мм > 70%

Сульфат

аммония

Коксовый газ

потребителям

t <360C,

P~900 мм.вод.ст.

Концентрация

бензольных

углеводородов <4 г/м3

Технологические процессы

улавливания и переработки

химических продуктов коксования

6

7.

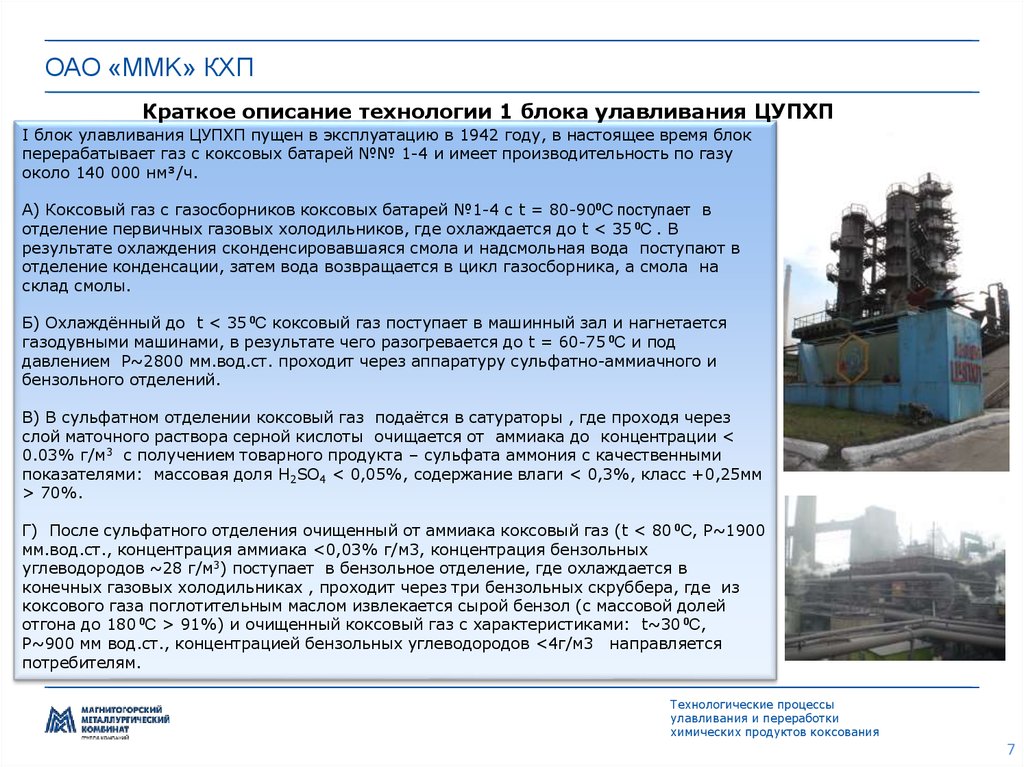

ОАО «MMK» КХПКраткое описание технологии 1 блока улавливания ЦУПХП

I блок улавливания ЦУПХП пущен в эксплуатацию в 1942 году, в настоящее время блок

перерабатывает газ с коксовых батарей №№ 1-4 и имеет производительность по газу

около 140 000 нм³/ч.

А) Коксовый газ с газосборников коксовых батарей №1-4 с t = 80-900C поступает в

отделение первичных газовых холодильников, где охлаждается до t < 35 0C . В

результате охлаждения сконденсировавшаяся смола и надсмольная вода поступают в

отделение конденсации, затем вода возвращается в цикл газосборника, а смола на

склад смолы.

Б) Охлаждённый до t < 35 0C коксовый газ поступает в машинный зал и нагнетается

газодувными машинами, в результате чего разогревается до t = 60-75 0C и под

давлением P~2800 мм.вод.ст. проходит через аппаратуру сульфатно-аммиачного и

бензольного отделений.

В) В сульфатном отделении коксовый газ подаётся в сатураторы , где проходя через

слой маточного раствора серной кислоты очищается от аммиака до концентрации <

0.03% г/м3 с получением товарного продукта – сульфата аммония с качественными

показателями: массовая доля H2SO4 < 0,05%, содержание влаги < 0,3%, класс +0,25мм

> 70%.

Г) После сульфатного отделения очищенный от аммиака коксовый газ (t < 80 0C, P~1900

мм.вод.ст., концентрация аммиака <0,03% г/м3, концентрация бензольных

углеводородов ~28 г/м3) поступает в бензольное отделение, где охлаждается в

конечных газовых холодильниках , проходит через три бензольных скруббера, где из

коксового газа поглотительным маслом извлекается сырой бензол (с массовой долей

отгона до 180 0C > 91%) и очищенный коксовый газ с характеристиками: t~30 0C,

P~900 мм вод.ст., концентрацией бензольных углеводородов <4г/м3 направляется

потребителям.

Технологические процессы

улавливания и переработки

химических продуктов коксования

7

8.

ОАО «MMK» КХПМашинный зал и первичного охлаждение коксового газа 1 блока улавливания ЦУПХП

Машинный зал обеспечивает:

- необходимый и равномерный

отсос коксового газа из камер

коксования коксовых батарей;

- охлаждение коксового газа в

первичных газовых

холодильниках до температуры

не более 35 0С;

- транспортировку коксового

газа через аппаратуру

улавливания I блока ЦУПХП в

газовые сети ОАО «ММК»;

- перекачку газового конденсата

в отделение конденсации.

Технологические процессы

улавливания и переработки

химических продуктов коксования

8

9.

ОАО «MMK» КХПМашинный зал и первичного охлаждение коксового газа 1 блока улавливания ЦУПХП

Сырой коксовый газ после газовых сепараторов

коксовых батарей проходит через восемь параллельно

работающих первичных газовых холодильников (ПГХ)

реверсивного типа.

Охлаждение коксового газа производится оборотной

технической водой с температурой от 10 до 32°С,

подаваемой насосами с градирни оборотного

водоснабжения.

Охлаждающая вода проходит по трубам ПГХ, а газ в

межтрубном пространстве. Количество работающих

холодильников определяется количеством

поступающего коксового газа и температурой

охлаждающей воды.

Охлажденный коксовый газ поступает в газодувные

машины и подается в сульфатное отделение с

температурой не более 75°С.

В машинном зале установлено пять газодувных машин

производительностью 76 тыс м3/час каждая.

Количество газодувных машин, находящихся в работе,

определяется количеством перерабатываемого

коксового газа.

Технологические процессы

улавливания и переработки

химических продуктов коксования

9

10.

ОАО «MMK» КХПСхема машинного зала 1 блока улавливания ЦУПХП

Кокосовый газ

с К/б № 1-4

Кокосовый газ

с К/б № 1-4

Машинный зал

Кокосовый газ

с К/б № 1-4

На

аппаратуру

улавливания

На

аппаратуру

улавливания

Технологические процессы

улавливания и переработки

химических продуктов коксования

10

11.

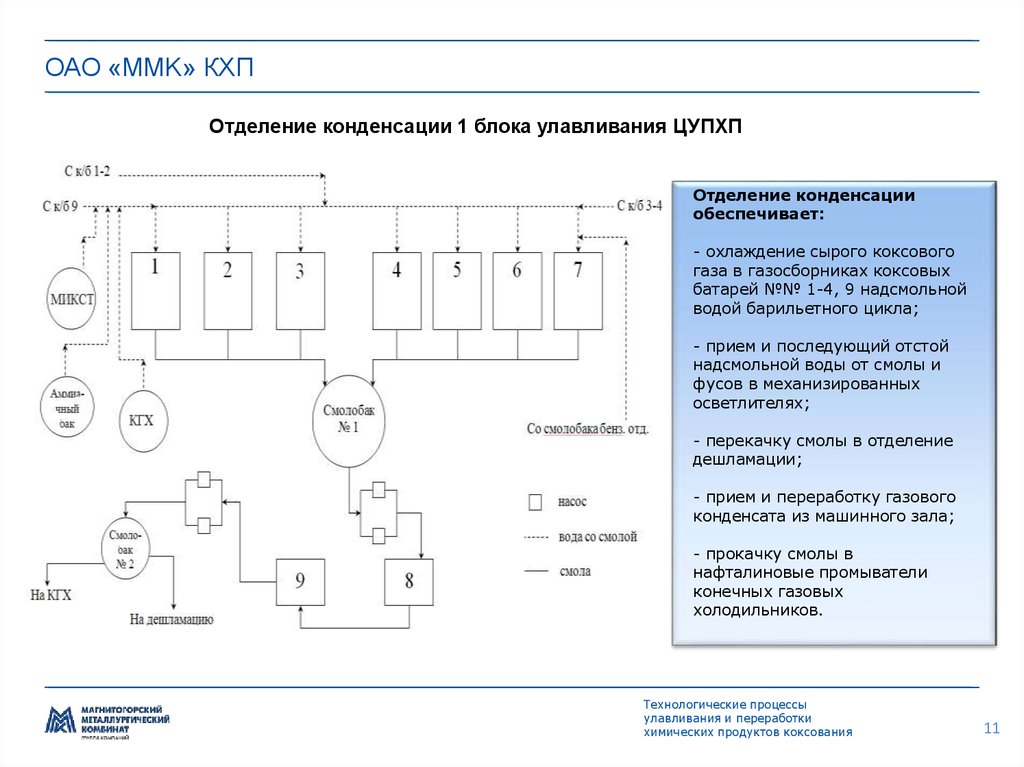

ОАО «MMK» КХПОтделение конденсации 1 блока улавливания ЦУПХП

Отделение конденсации

обеспечивает:

- охлаждение сырого коксового

газа в газосборниках коксовых

батарей №№ 1-4, 9 надсмольной

водой барильетного цикла;

- прием и последующий отстой

надсмольной воды от смолы и

фусов в механизированных

осветлителях;

- перекачку смолы в отделение

дешламации;

- прием и переработку газового

конденсата из машинного зала;

- прокачку смолы в

нафталиновые промыватели

конечных газовых

холодильников.

Технологические процессы

улавливания и переработки

химических продуктов коксования

11

12.

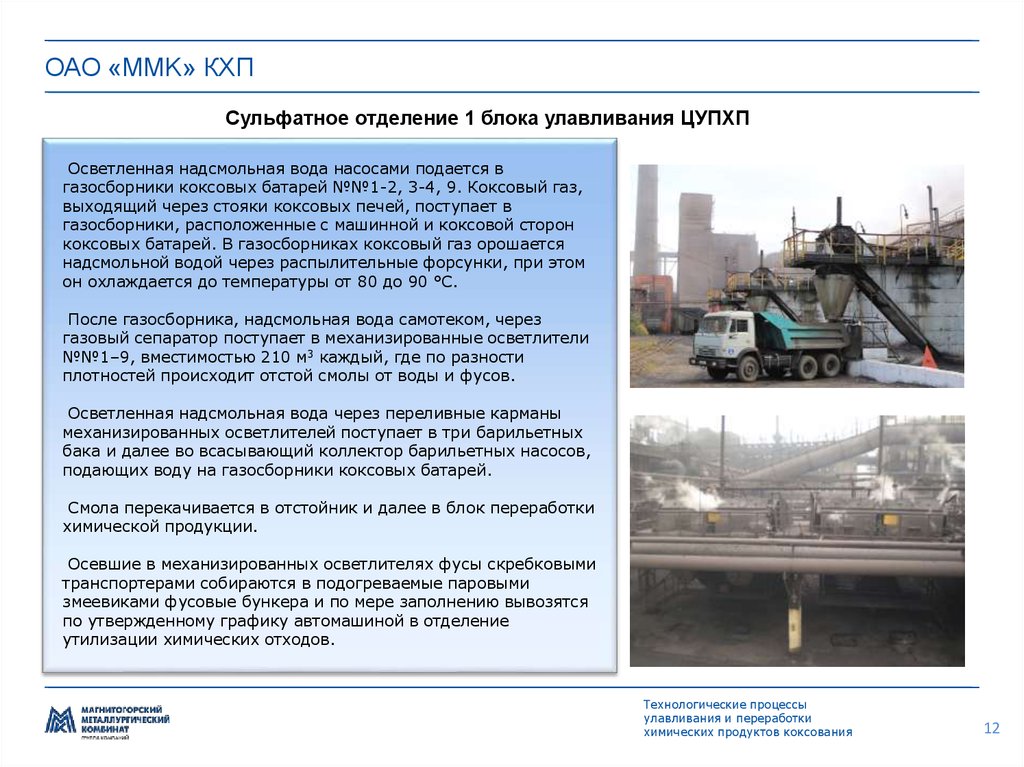

ОАО «MMK» КХПСульфатное отделение 1 блока улавливания ЦУПХП

Осветленная надсмольная вода насосами подается в

газосборники коксовых батарей №№1-2, 3-4, 9. Коксовый газ,

выходящий через стояки коксовых печей, поступает в

газосборники, расположенные с машинной и коксовой сторон

коксовых батарей. В газосборниках коксовый газ орошается

надсмольной водой через распылительные форсунки, при этом

он охлаждается до температуры от 80 до 90 °С.

После газосборника, надсмольная вода самотеком, через

газовый сепаратор поступает в механизированные осветлители

№№1–9, вместимостью 210 м3 каждый, где по разности

плотностей происходит отстой смолы от воды и фусов.

Осветленная надсмольная вода через переливные карманы

механизированных осветлителей поступает в три барильетных

бака и далее во всасывающий коллектор барильетных насосов,

подающих воду на газосборники коксовых батарей.

Смола перекачивается в отстойник и далее в блок переработки

химической продукции.

Осевшие в механизированных осветлителях фусы скребковыми

транспортерами собираются в подогреваемые паровыми

змеевиками фусовые бункера и по мере заполнению вывозятся

по утвержденному графику автомашиной в отделение

утилизации химических отходов.

Технологические процессы

улавливания и переработки

химических продуктов коксования

12

13.

ОАО «MMK» КХПСульфатное отделение 1 блока улавливания ЦУПХП

Сульфатное отделение предназначено для очистки

коксового газа от аммиака с получением товарного

продукта – сульфата аммония.

Получение сульфата аммония производится

полупрямым способом.

Коксовый газ после охлаждения в ПГХ поступает к

нагнетателям, которые подают его с температурой не

более 75°С через газоподогреватели в сатураторы

сульфатного отделения.

В сатураторы коксовый газ поступает по газопроводу,

оканчивающемуся барботажным зонтом, погруженным

в раствор серной кислоты. При прохождении коксового

газа через слой маточного раствора, содержащийся в

газе аммиак, соединяется с серной кислотой.

После сатураторов коксовый газ проходит ловушку,

где улавливаются капли маточного раствора,

увлеченные газом. После кислотной ловушки коксовый

газ поступает в конечные газовые холодильники.

Технологические процессы

улавливания и переработки

химических продуктов коксования

13

14.

ОАО «MMK» КХПСхема газопроводов сульфатного отделения

Технологические процессы

улавливания и переработки

химических продуктов коксования

14

15.

ОАО «MMK» КХПБензольное отделение 1 блока улавливания ЦУПХП

Бензольное отделение обеспечивает получение

сырого бензола путем улавливания из газа

бензольных углеводородов каменноугольным

поглотительным маслом с последующей отгонкой

сырого бензола из масла в бензольной колонне, а

также частичную очистку газа от нафталина.

Коксовый газ из сульфатного отделения, по трем

ниткам газопроводов поступает в параллельно

работающие конечные газовые холодильники.

Охлаждение газа производится оборотной водой

цикла конечного охлаждения коксового газа.

Улавливание бензольных углеводородов

производится в трех скрубберах заполненных

деревянной хордовой насадкой в каждом потоке газа.

Технологические процессы

улавливания и переработки

химических продуктов коксования

15

16.

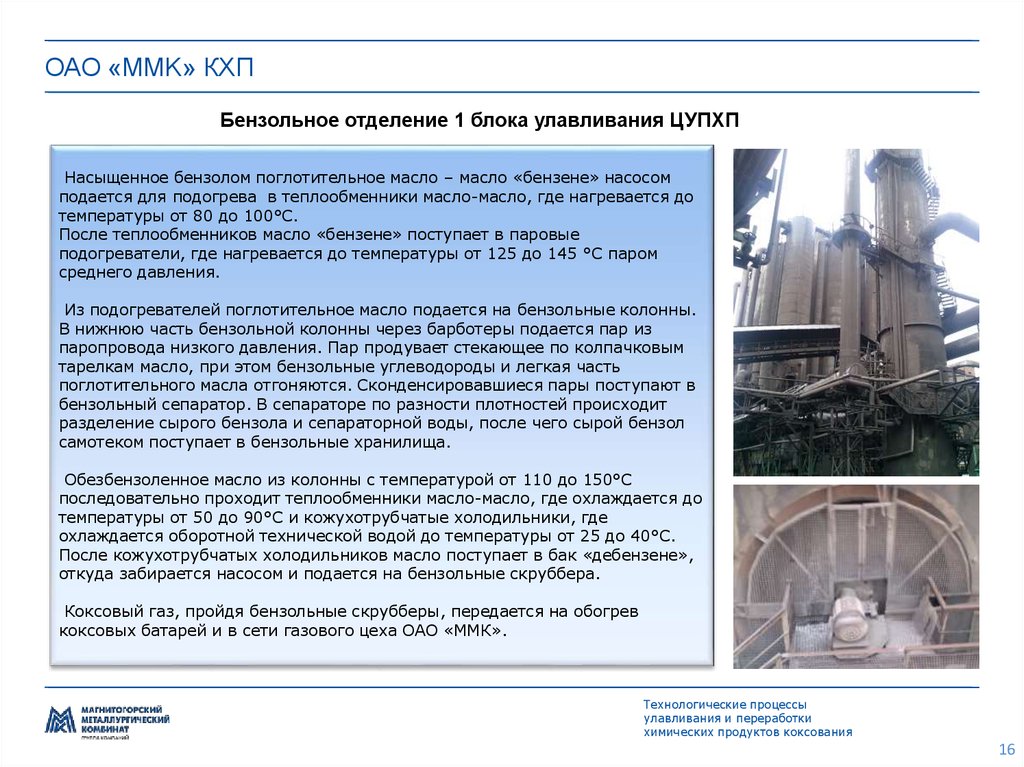

ОАО «MMK» КХПБензольное отделение 1 блока улавливания ЦУПХП

Насыщенное бензолом поглотительное масло – масло «бензене» насосом

подается для подогрева в теплообменники масло-масло, где нагревается до

температуры от 80 до 100°С.

После теплообменников масло «бензене» поступает в паровые

подогреватели, где нагревается до температуры от 125 до 145 °С паром

среднего давления.

Из подогревателей поглотительное масло подается на бензольные колонны.

В нижнюю часть бензольной колонны через барботеры подается пар из

паропровода низкого давления. Пар продувает стекающее по колпачковым

тарелкам масло, при этом бензольные углеводороды и легкая часть

поглотительного масла отгоняются. Сконденсировавшиеся пары поступают в

бензольный сепаратор. В сепараторе по разности плотностей происходит

разделение сырого бензола и сепараторной воды, после чего сырой бензол

самотеком поступает в бензольные хранилища.

Обезбензоленное масло из колонны с температурой от 110 до 150°С

последовательно проходит теплообменники масло-масло, где охлаждается до

температуры от 50 до 90°С и кожухотрубчатые холодильники, где

охлаждается оборотной технической водой до температуры от 25 до 40°С.

После кожухотрубчатых холодильников масло поступает в бак «дебензене»,

откуда забирается насосом и подается на бензольные скруббера.

Коксовый газ, пройдя бензольные скрубберы, передается на обогрев

коксовых батарей и в сети газового цеха ОАО «ММК».

Технологические процессы

улавливания и переработки

химических продуктов коксования

16

17.

ОАО «MMK» КХПТехнологическая схема бензольного отделения I блока улавливания ЦУПХП

Водяной

бак

t=86-92 0C

решефёры

Итого: 304 т/год

Вода на КГХ

t=26-40 0C

Регенерация

масла

Бензольный

сепаратор

t=86-92 0C

Пары сырого

бензола

Теплообменник

масло-масло

t=40-80 0C

Бак масла

«бензене»

Погрузка

Сырого бензола

в цистерны

Бак

сырого

бензола

t =140 0C

Бак масла

«дебензене»

Градирня

Открытого типа

Бензольная колонна

t=130 0C

t >105

Цианистый водород 98 т/год

Сероводород 3 т/год

Нафталин 14 т/год

Аммиак 89 т/год

Бензол 17 т/год

Фенол 83 т/год

0C

Дефлегматор

Смола на

утилизацию

0C

ПАР

t=86-92 0C

Смолобак

Бензольный скруббер

Смола

t<35

Бензольный скруббер

ПАР

0C

Бензольный скруббер

t<70 0C

Коксовый

газ

Конечный холодильник

коксового газа

t<40

Выбросы в атмосферу

Коксовый газ

потребителям

Флегмовые

сепараторы

Технологические процессы

улавливания и переработки

химических продуктов коксования

17

18.

ОАО «MMK» КХПII Блок улавливания ЦУПХП

Основная продукция цеха:

- Сырой бензол;

- Элементарная сера;

- Каменноугольная смола;

- Очищенный коксовый газ;

Технологические процессы

улавливания и переработки

химических продуктов коксования

18

19.

ОАО «MMK» КХП«Хвостовые газы»

t = 80-900C

Коксовый газ

Первичные

Газовые

холодильники

Коксовый газ

P ~ - 1000 мм.вод.ст,

t < 250 C

Участок выделения

серы и разложения

аммиака

t=80-850C,

P~ -500 мм.вод.ст.

Конденсат

коксового газа

Машинный Зал

Надсмольная

вода

С содержанием

Смолистых <0,55г/л

Смола

безводная

зола < 0,1%

влага < 4%

Элементарная

сера

Отделение

конденсации

Пары

с колонн

Коксовый газ

Смола

Зольность ~ 0,2%

Влага ~ 10%

Отделение

дешламации

Аммиачная

вода на БХУ

Сырой

Бензол

t=55-700C,

P~1800 мм.вод.ст.

Концентрация

аммиака ~7 г/м3

Коксовый газ

T< 350C,

P~1900 мм.вод.ст.

Концентрация аммиака

<0.03% г/м3

Концентрация

бензольных

углеводородов ~28 г/м3

Участок

улавливания

аммиака и

сероводорода

На склад смолы

Бензольное отделение

Коксовые батареи № 7-8, 13-14 и 9 БИС

Технологическая схема 2 блока улавливания ЦУПХП

Коксовый газ

потребителям

t~350C,

P~900 мм.вод.ст.

Концентрация

бензольных

углеводородов <4 г/м3

Технологические процессы

улавливания и переработки

химических продуктов коксования

19

20.

ОАО «MMK» КХПКраткое описание технологии 2 блока улавливания ЦУПХП

II блок улавливания ЦУПХП производительностью до 240 000 нм³/ч коксового газа, построенный по проекту

немецкой фирмы “Крупп Копперс” пущен в эксплуатацию в 1998 году.

А) Коксовый газ из газосборников коксовых батарей №№ 13-14, 7-8, 9БИС с t = 80-90ºC, проходит через

первичные газовые холодильники и электрофильтры, охлаждаясь до t < 25ºC. В результате охлаждения

сконденсировавшаяся смола и надсмольная вода поступает в отделение конденсации, затем вода возвращается в

цикл газосборника, а смола поступает в отделение дешламации, где обеззоливается, обезвоживается до

содержания воды <4% и перекачивается на склад смолы.

Б) Охлаждённый до t < 25ºC коксовый газ, проходит через газодувные машины машинного зала, нагреваясь при

этом до t = 55-70ºC и под давлением P~2800 мм.вод.ст. проходит через аппаратуру участка улавливания

аммиака и сероводорода и бензольного отделения.

В) На участке улавливания аммиака и сероводорода коксовый газ посредством прямого орошения аммиачными

водами охлаждается до температуры t = 25-30ºC и из него извлекаются аммиак и сероводород до содержания в

газе аммиака не более 0,03 г/м3 и сероводорода не более 0,8 г/ м3 и газ направляется в бензольное отделение.

Г) Насыщенные аммиачные воды поступают в отделение раскисления и отдувки аммиака и сероводорода, где за

счет отдувки острым паром из насыщенных вод летучих компонентов в аппаратах колонного типа образуются

сточная вода, поступающая на очистку на биохимическую установку блока ПХП, отдутая вода, используемая в

аммиачном скруббере для улавливания летучих компонентов и аммиачные и кислые пары, направляемые на

участок выделения серы.

Д) На участке выделения серы аммиачные пары каталитически разлагаются в печах разложения аммиака, из

кислых паров на установке Клауса извлекается элементарная сера. Отходящие процессные газы - «хвостовые»

газы после печей разложения и установки Клауса проходят через котлы-утилизаторы, где охлаждаются с

выработкой пара низкого давления и возвращаются в газопровод прямого коксового газа перед ПГХ.

Выработанный пар низкого давления используется для цеховых нужд, полученная техническая сера с массовой

долей серы > 99,95%, золы < 0,03%, содержанием органических соединений < 0,03%, и воды < 0,2%

поставляется потребителям.

Е) Приходя в бензольное отделение коксовый газ с t = 25-30ºC, P~1400 мм.вод.ст., с концентрацией аммиака

<0.03% г/м³, концентрацией бензольных углеводородов ~28 г/м³ проходит через скруббера, где из коксового

газа поглотительным маслом извлекается сырой бензол (с массовой долей отгона до 180ºC > 91%) и очищенный

коксовый газ с характеристиками: t~30ºC, P~1100 мм вод.ст. концентрацией бензольных углеводородов <4 г/м³

направляется потребителям.

Технологические процессы

улавливания и переработки

химических продуктов коксования

20

21.

ОАО «MMK» КХППервичное охлаждение и транспортировка коксового газа 2 блока улавливания

Коксовый газ от газосборников коксовых батарей №№78,9,13-14 с температурой от 70 до 840С двумя потоками

поступает в газовый коллектор перед первичными

газовыми холодильниками (ПГХ).

Из коллектора коксовый газ поступает в межтрубное

пространство ПГХ , где подвергается последовательному

четырехступенчатому охлаждению оборотной технической

водой.

Охлаждение газы в ПГХ происходит за счет передачи

тепла через стенки труб охлаждающей воде.

Необходимое количество включаемых в работу ПГХ

определяется температурой коксового газа после

холодильников – не более 260С. Установлено 8 первичных

газовых холодильников, включенных в работу

параллельно.

Технологические процессы

улавливания и переработки

химических продуктов коксования

21

22.

ОАО «MMK» КХПДля предотвращения отложений нафталина, смолы и фусов в межтрубное пространство холодильников на каждый ПГХ

подается водо-смолянная эмульсия.

Охлажденный до температуры не более 26ºC коксовый газ после ПГХ поступает в электрофильтры (в количестве 6

штук), где туманообразная смола находящаяся в газе, получающая от коронирующих электродов заряд осаждается на

стенках осадительных труб электрофильтров и стекает на наклонное днище и далее в через гидрозатвор направляется

в баки газового конденсата.

Нагнетателями коксового газа создается

необходимое разряжение для отсоса газа с

коксовых батарей , а также избыточное давление

для транспортирования коксового газа через

аппаратуру улавливания, с целью его очистки, к

потребителям ОАО «ММК».

На участке газодувных машин установлено семь

нагнетателей коксового газа с объемной

производительностью по газу 76 тыс. м3/час.

Количество газодувных машин, находящихся в

работе, определяется количеством

перерабатываемого коксового газа.

Технологические процессы

улавливания и переработки

химических продуктов коксования

22

23.

ОАО «MMK» КХПСхема первичного охлаждения и транспортировки коксового газа

ПГХ

Газ с батарей

ПГХ

ПГХ

Газ с батарей

ПГХ

Электрофильтры

ПГХ

Машинный зал

ПГХ

Электрофильтры

ПГХ

На

аппаратуру

улавливания

На

аппаратуру

улавливания

ПГХ

Технологические процессы

улавливания и переработки

химических продуктов коксования

23

24.

ОАО «MMK» КХПОтделение конденсации и отделение дешламации 2 блока улавливания

Отделение конденсации обеспечивает:

- охлаждение сырого коксового газа в газосборниках коксовых батарей

№№ 7-8,13-14 надсмольной водой барильетного цикла;

- прием и последующий отстой от смолы и фусов надсмольной воды в механизированных

осветлителях;

- перекачку смолы в отделение дешламации;

- подготовку и перекачку избыточной надсмольной воды на участок улавливания аммиака

и сероводорода;

- подачу надсмольной воды и смолы на установку водо-смоляной эмульсии.

-подачу надсмольной воды на охладители хвостовых газов и на электрофильтры

машинного зала.

Осветленная надсмольная вода насосами подается в газосборники коксовых батарей №№

7-8, 13-14. Коксовый газ, выходящий через стояки коксовых печей, поступает в

газосборники, расположенные с машинной и коксовой сторон коксовых батарей.

В газосборниках коксовый газ орошается надсмольной водой через распылительные

форсунки, при этом он охлаждается до 80°С.

После газосборника, надсмольная вода со смолой и фусами самотеком поступает в

механизированные осветлители, где по разности плотностей происходит отстой смолы от

воды и фусов.

Осветленная надсмольная вода через переливные карманы механизированных

осветлителей поступает в барильетные баки и далее во всасывающий коллектор

барильетных насосов подающих воду на газосборники коксовых батарей.

Смола перекачивается в отделение дешламации смолы и далее в блок переработки

химической продукции.

Осевшие в механизированных осветлителях фусы скребковыми транспортерами

собираются в подогреваемые паровыми змеевиками фусовые бункера и по мере

заполнению вывозятся по утвержденному графику автомашиной в отделение утилизации

химических отходов.

Технологические процессы

улавливания и переработки

химических продуктов коксования

24

25.

ОАО «MMK» КХПОтделение дешламации смолы

Назначение отделения дешламации смолы:

- обезвоживание и обеззоливание смолы в центробежном поле центрифуг;

- перекачка смолы в смолоперегонное отделение ЦУПХП;

- перекачка воды в бак водносмоляной эмульсии машинного зала;

- передача фусов в отделение утилизации ЦУПХП.

Усредненная смола из отделения конденсации смолы коксовых батарей №№

7-8, 13-14, с температурой от 70 до 80ºС, по трубопроводу подается в

смолобак, откуда направляется в напорные баки и далее самотеком в

центрифуги (4 шт.). Отфугованная смола из центрифуг отводится в смолобаки.

Из смолобаков смола непрерывно откачивается насосами в смолоперегонное

отделение ЦУПХП.

Отфугованная вода из центрифуг поступает в водобак и перекачивается

насосами в бак водносмоляной эмульсии машинного зала.

Осевшие в роторе центрифуги фусы срезаются механизмом среза в бункер.

Фусы из бункеров центрифуги периодически, по утвержденному графику,

выгружаются в автомашину и вывозятся на участок утилизации химических

отходов КХП ЦУПХП.

Технологические процессы

улавливания и переработки

химических продуктов коксования

25

26.

ОАО «MMK» КХППриложение А

(обязательное)

Прпо

Технологическая схема отделения конденсации смолы коксовых батарей №№ 13-14

Газовый конденсат из Т-1101

Смола К.Б. № 13-14

Из насосной конденсации КБ7-8

Из пром насосной 9бис

Из пром насосной 7бис, 8бис

Барельетная вода после сепаратора КБ 13-14

МО 7

МО 6

СМ/Б 1

МО 5

МО 4

СМ/Б 2

Б/Б 2

МО 3

МО 2

МИКСТ 1

Б/Б 1

МИКСТ 2

Подогреватель

смолы

№3

№2

На микст

На К.Б. 13-14

№10, №11

На дешламацию

На 6206/А,В

СМ/Б 3

№4

В отделение конденсации

смолы (насосная №2)

На ВСЭ

№2

В машинный зал

Смола из отделения конденсации смолы (насосная №2)

В н/к ЦУПХП (блок 1)

№1

№1

Газовый конденсат на

насосную конденсации КБ 7-8

Аммиачная вода

№6,№7

АМ/Б 2

АМ/Б 3

АМ/Б 4

АМ/Б 5

АМ/Б 6

АМ/Б 7

С машинного зала

На мехосветлители

№13, №14, №15

Промсборник

С бензольного отделения

На песочные фильтры

С отжимных аммиачных

баков,микстов

№1, №2

№6, №7

Технологические процессы

улавливания и переработки

химических продуктов коксования

26

27.

ОАО «MMK» КХПУчасток улавливания аммиака и сероводорода 2 блока улавливания

Коксовый газ поступает на участок улавливания сероводорода и аммиака из

машинного зала с температурой от 55 ºC до 75 ºC.

Улавливание аммиака, сероводорода и цианистого водорода из коксового газа

осуществляется по двум газовым потокам в двух последовательно

расположенных скрубберах: сероводородном и аммиачном . Коксовый газ

движется по сероводородному и аммиачному скрубберам снизу вверх.

Для обеспечения необходимой для процесса улавливания температуры

коксового газа от 26 до 36 ºC, сероводородный скруббер оснащен охлаждающей

секцией в нижней части скруббера. Коксовый газ входит в охлаждающую

секцию и подвергается прямому охлаждению насыщенной аммиачной водой.

Охлажденный таким образом коксовый газ с температурой от 26 до 36 ºC

поступает в среднюю секцию сероводородного скруббера. В средней части

сероводородного скруббера из коксового газа улавливается основная часть

сероводорода. В верхней части сероводородного скруббера, из коксового газа

улавливается большая часть аммиака.

Далее в аммиачном скруббере происходит улавливание из коксового газа

аммиака и цианистого водорода. Здесь коксовый газ контактирует с

охлажденной (до температуры от 24 до 34ºC) отдутой водой.

Очищенный коксовый газ выходит из аммиачного скруббера с температурой от

25 до 36 ºC через каплеотбойник и подается в бензольный скруббер.

Насыщенная аммиачная вода выводится из сероводородного скруббера

подается в бак насыщенной аммиачной воды и далее подается на отдувку

аммиака в аммиачных колоннах острым паром и сероводорода в колонных

аппаратах - раскислителях.

Уходящие с верха раскислителей пары, состоящие из СО2,Н2S, NH3, HCN и Н2О

поступают затем на горелку печи Клауса участка восстановления серы.

Аммиачные пары направляются на раскислители и печи участка разложения

аммиака.

Отдутая вода с аммиачных колонн после охлаждения в холодильниках

направляется на аммиачные, а затем сероводородные скруббера для

улавливания аммиака и сероводорода из коксового газа.

Технологические процессы

улавливания и переработки

химических продуктов коксования

27

28.

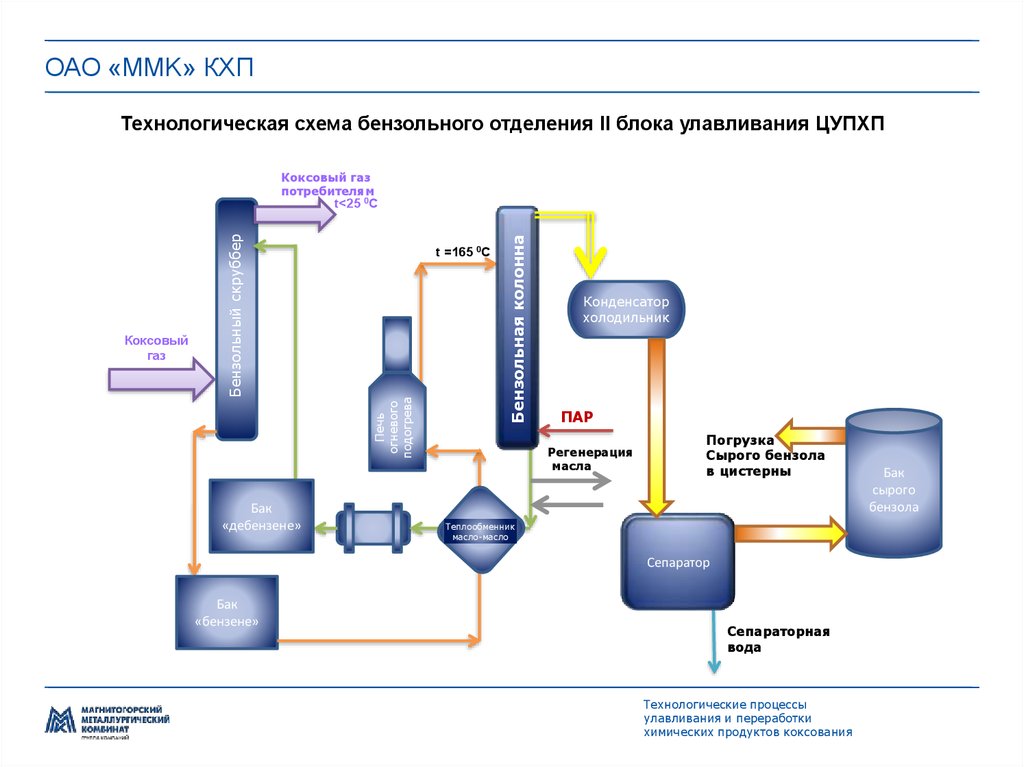

ОАО «MMK» КХПБензольное отделение 2 блока улавливания

Улавливание бензольных углеводородов осуществляется в бензольных

скрубберах, после очистки коксового газа от сероводорода и аммиака в

аммиачных скрубберах. В каждом потоке газа улавливание бензольных

углеводородов производится в одном бензольном скруббере. Скруббер по

высоте заполнен четырьмя ярусами насадки из просечного металла.

Абсорбцию бензольных углеводородов осуществляют каменноугольным

поглотительным маслом.

Очищенный от бензольных углеводородов газ проходит маслоотбойник,

находящийся в верхней части каждого скруббера.

Затем очищенный газ при температуре от 26 до 33°С поступает в газовые

сети ОАО «ММК» и передается потребителям. Насыщенное бензолом

поглотительное масло–"бензене" при температуре от 26 до 34°С из зумпфа

бензольного скруббера через гидрозатвор поступает в бак масла–"бензене"

откуда через теплообменники поступает в печь огневого подогрева, где

нагревается за счет теплоты сжигания очищенного коксового газа до

температуры не менее 165°С.

Горячее масло–"бензене" подается в среднюю часть бензольной колонны,

где отдувается острым паром от бензольных углеводородов.

Охлажденные и сконденсированные после бензольной колонны пары

разделяются в бензольном сепараторе на бензол и сепарированную воду.

Бензол из сепаратора откачивается насосом в хранилища сырого бензола.

Горячее поглотительное масло - "дебензене" забирается из зумпфа

бензольной колонны и откачивается в бак масла "дебензене". Из бака

"дебензене" масло насосом подается в холодильники низкотемпературной

воды, где оно охлаждается до температуры от 26 до 34°С, требуемой для

процесса улавливания бензола. Затем масло подается наверх бензольного

скруббера для дальнейшего улавливания бензольных углеводородов из

коксового газа.

Технологические процессы

улавливания и переработки

химических продуктов коксования

28

29.

ОАО «MMK» КХПТехнологическая схема бензольного отделения II блока улавливания ЦУПХП

Коксовый газ

потребителям

Бак

«дебензене»

Бензольная колонна

t =165 0C

Печь

огневого

подогрева

Коксовый

газ

Бензольный скруббер

t<25 0C

Конденсатор

холодильник

ПАР

Регенерация

масла

Погрузка

Сырого бензола

в цистерны

Теплообменник

масло-масло

Сепаратор

Бак

«бензене»

Сепараторная

вода

Технологические процессы

улавливания и переработки

химических продуктов коксования

Бак

сырого

бензола

30.

ОАО «MMK» КХПУчасток разложения аммиака и восстановления серы

Участок выделения серы предназначен для разложения паров аммиака на N2 и Н2 и

каталитической конверсии газообразного сероводорода Н2S в элементную газовую серу.

Аммиачные пары, с аммиачных колонн участка улавливания аммиака и сероводорода

направляются на горелки в печей (2шт) разложения аммиака. В печи происходит

каталитическое разложение паров аммиака и цианистого водорода на азот, водород, окись

углерода.

После каталитической конверсии процессные газы с температурой от 850 до 1000°С

направляются в котел утилизатор, где тепло от газов передается котловой воде для

выработки насыщенного пара. В котел-утилизатор подается котловая вода с температурой от

100 до 106 0С прошедшая последовательно деаэрацию и предварительный нагрев до 120°С в

автономном экономайзере. При этом процессные газы в котле-утилизаторе охлаждаются до

температуры от 186 до 220°С.

Затем газы направляются в автономный экономайзер где охлаждаются до температуры от 155

до 220 0С, передавая тепло котловой воде.

После экономайзера хвостовые газы окончательно охлаждаются в охладителе «хвостовых»

газов за счет подачи барильетной воды отделения конденсации до температуры от 70 до 80ºС

и возвращаются в газопровод прямого коксового газа перед первичными газовыми

холодильниками.

Кислые газы с раскислителей подаются на основную горелку печи Клауса, где происходит

сжигание 1/3 Н2S для реализации первой стадии реакции Клауса. Для достижения

температуры в печи (1150 ± 20)ºС, необходимой для каталитического разложения NH3 и HCN

на горелку подается природный газ, где происходит его сжигание.

Процессные газы направляются в котел утилизатор, где происходит их охлаждение до

температуры от 2454 до 260°С. После котла утилизатора процессные газы направляются в

реактор Клауса, где 2/3 Н2S кислого газа вступают в реакцию с SO2 с образованием

элементной серы.

Отделение серы из процессного газа происходит в сепараторе серы. Затем сера самотеком

поступает в серную яму. Процессные газы направляются в охладитель «хвостовых» газов и

направляются в газопровод прямого коксового газа перед первичными газовыми

холодильниками.

Технологические процессы

улавливания и переработки

химических продуктов коксования

30

31.

ОАО «MMK» КХПБлок переработки химических продуктов ЦУПХП

Основная продукция цеха:

- Пек каменноугольный;

- Сырьё коксохимическое;

- Нафталин;

- Поглотительное масло;

Технологические процессы

улавливания и переработки

химических продуктов коксования

31

32.

ОАО «MMK» КХППЕК

Смола

Смола

Склад

смолы и

антрацена

зола <0,1%

влага<4%

Надсмольная

вода

Аммиачная

вода

Антраценовая

фракция

Сырьё коксохимическое

АНРС

Отделения улавливания I и II Блока

Технологическая схема блока переработки химических продуктов ЦУПХП

Нафталиновая

фракция

Поглотительная

фракция

Био-химическая

установка

Резервуарный

Пековый парк

Отделение

кристаллизации

нафталина

Отделение

мойки

фракций

Вода на тушение

фенолы < 5мг/л,

родониды < 15мг/л,

смолы и масла < 20 мг/л

Фусы дешламации

Фусы конденсации

Кислая смолка

Полимеры бензольных отделений

Участок

утилизации

ПЕК

Нафталин

Поглотительное

масло

Феноляты

натрия

В шихту

на ленту У - 52

Технологические процессы

улавливания и переработки

химических продуктов коксования

32

33.

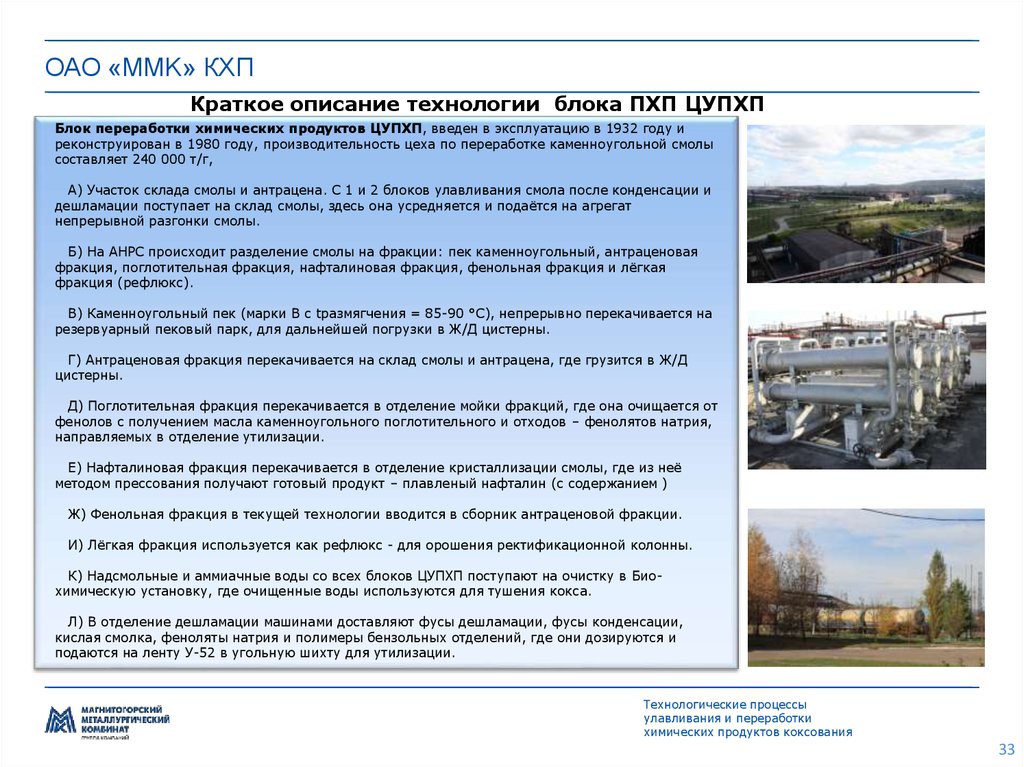

ОАО «MMK» КХПКраткое описание технологии блока ПХП ЦУПХП

Блок переработки химических продуктов ЦУПХП, введен в эксплуатацию в 1932 году и

реконструирован в 1980 году, производительность цеха по переработке каменноугольной смолы

составляет 240 000 т/г,

А) Участок склада смолы и антрацена. С 1 и 2 блоков улавливания смола после конденсации и

дешламации поступает на склад смолы, здесь она усредняется и подаётся на агрегат

непрерывной разгонки смолы.

Б) На АНРС происходит разделение смолы на фракции: пек каменноугольный, антраценовая

фракция, поглотительная фракция, нафталиновая фракция, фенольная фракция и лёгкая

фракция (рефлюкс).

В) Каменноугольный пек (марки В с tразмягчения = 85-90 °С), непрерывно перекачивается на

резервуарный пековый парк, для дальнейшей погрузки в Ж/Д цистерны.

Г) Антраценовая фракция перекачивается на склад смолы и антрацена, где грузится в Ж/Д

цистерны.

Д) Поглотительная фракция перекачивается в отделение мойки фракций, где она очищается от

фенолов с получением масла каменноугольного поглотительного и отходов – фенолятов натрия,

направляемых в отделение утилизации.

Е) Нафталиновая фракция перекачивается в отделение кристаллизации смолы, где из неё

методом прессования получают готовый продукт – плавленый нафталин (с содержанием )

Ж) Фенольная фракция в текущей технологии вводится в сборник антраценовой фракции.

И) Лёгкая фракция используется как рефлюкс - для орошения ректификационной колонны.

К) Надсмольные и аммиачные воды со всех блоков ЦУПХП поступают на очистку в Биохимическую установку, где очищенные воды используются для тушения кокса.

Л) В отделение дешламации машинами доставляют фусы дешламации, фусы конденсации,

кислая смолка, феноляты натрия и полимеры бензольных отделений, где они дозируются и

подаются на ленту У-52 в угольную шихту для утилизации.

Технологические процессы

улавливания и переработки

химических продуктов коксования

33

34.

ОАО «MMK» КХПУчасток подготовки каменноугольной смолы к разгонке

Участок подготовки каменноугольной смолы к разгонке и отгрузки готовой продукции

предназначен для:

- приема каменноугольной смолы с участков улавливания 1 и 2 блоков ЦУПХП;

- слива привозной каменноугольной смолы;

- приема газового конденсата из сетей комбината при проведении их пропарок;

- приема надсмольной воды и воды с сепараторов УНРС;

- приема прессовых оттеков с участка кристаллизации нафталина;

- усреднения и хранения смолы;

- передачи по трубопроводам смолы на участок непрерывной разгонки смолы;

- подготовки и усреднения готовой продукции;

отгрузки готовой продукции потребителям.

Смола с участков улавливания 1 и 2 блоков поступает в хранилище № 5 с температурой от 50

до 90ºС. Откуда по переливным трубопроводам, самотеком последовательно идет по переливу

в хранилища № 6, 7.

Привозная смола разгружается в заглубленные сборники № 1,2 температура, в которых от 60

до 90ºС из которых паровым насосом перекачивается в хранилище № 5.

Температура смолы во всех хранилищах склада смолы поддерживается пароподогревателями

от 70 до 85ºС.

В хранилищах №№ 1-3, 5-7 происходит усреднение смолы. Усредненная (определяется по

массовой доли нафталина) и отстоявшаяся от воды смола с массовой долей воды не более 4%

непрерывно перекачивается насосами в рабочее хранилище на участок непрерывной разгонки

смолы. Отстоявшаяся надсмольная вода перекачивается в сборник № 8 и далее на

биохимическую установку.

Хранилище № 4 предназначено для накопления и отгрузки антраценового масла. Приём

антраценового масла ведётся в непрерывном режиме с УНРС.

Технологические процессы

улавливания и переработки

химических продуктов коксования

34

35.

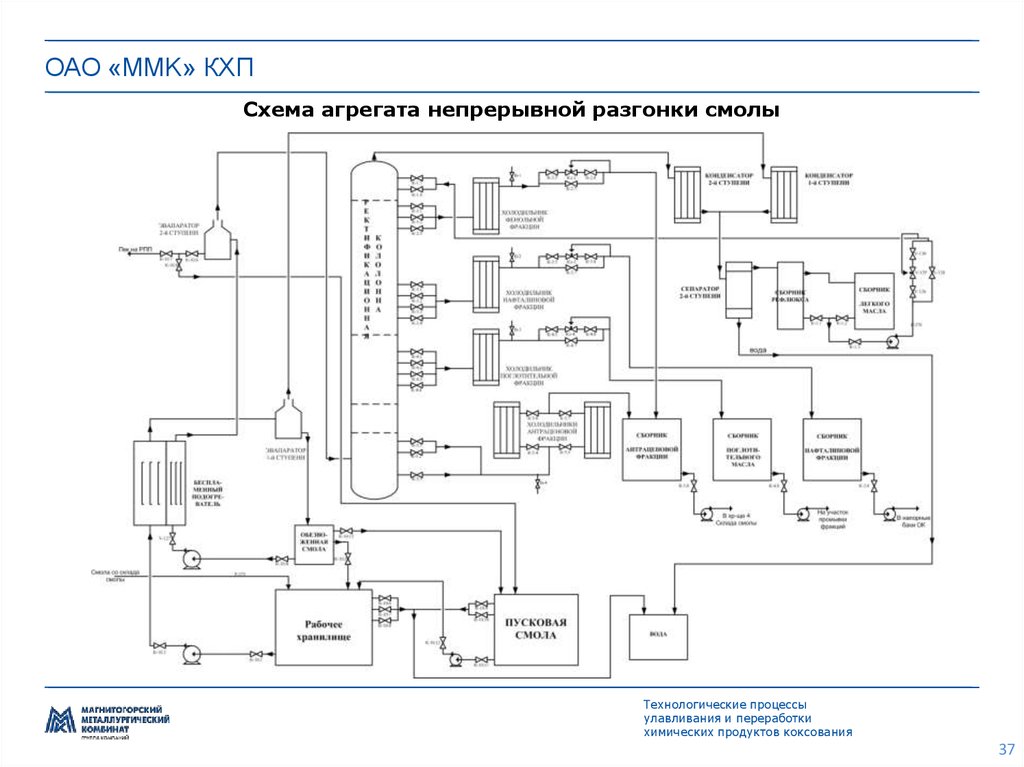

ОАО «MMK» КХПУчасток непрерывной разгонки каменноугольной смолы

Агрегат непрерывной разгонки смолы, проектной производительностью 200 тыс. тонн смолы

в год, предназначен для:

- переработки смолы, путем последовательного нагрева ее до температуры не более 140°С (1

ступень беспламенного подогревателя) и не более 415°С (2 ступень беспламенного

подогревателя) для подачи в ректификационную колонну;

- разделения смолы на фракции, охлаждения получаемых фракций и передачи их в другие

отделения цеха;

- получения пека и передачи его на окислительную установку;

Со склада смолы из хранилищ смола непрерывно качается в рабочее хранилище и подаётся на 1ю ступень беспламенного подогревателя. С первой ступени беспламенного подогревателя смола с

температурой от 130 до 140°С поступает в испаритель 1-й ступени. Вода и лёгкие погоны смолы

испаряются и поступают в конденсатор 1-ой ступени, а затем в сепаратор. Обезвоженная смола

самотёком из нижней части испарителя 1-й ступени поступает в сборники обезвоженной смолы,

из которого насосами подается на 2-ю ступень беспламенного подогревателя.

Нагретая смола во 2-й ступени беспламенного подогревателя с температурой до 415°С поступает

в испаритель 2-й ступени, где происходит её разделение на паровую фазу (пары фракций) и

жидкую фазу (пек). Пек из нижний части испарителя 2-й ступени с температурой от 330 до 390°С

самотёком поступает в куб-реактор окислительной установки.

Установка окисления пека предназначена для получения электродного пека различных марок

методом термического окисления при контакте с кислородом воздуха. Из кубов-реакторов пек

самотеком поступает в резервуары пекового парка.

Технологические процессы

улавливания и переработки

химических продуктов коксования

35

36.

ОАО «MMK» КХПУчасток непрерывной разгонки каменноугольной смолы

Пары фракций из испарителя 2-й ступени

с температурой от 350 до 385 ºС

поступают в нижнюю часть

ректификационной колонны, для

разделения смеси паров на отдельные

фракции, каждая при своей определённой

температуре.

Каждая фракция после отбора с

определённой тарелки колонны для

охлаждения проходит через

соответствующий погружной

холодильник, и после охлаждения в

сборники ОДС.

Антраценовая и фенольная фракция

поступают в сборник антраценовой

фракции, откуда насосом перекачиваются

в хранилище склада смолы.

Поглотительная фракция поступает в

сборник поглотительной фракции, откуда

насосом перекачивается в сборники

участка обесфеноливания поглотительной

фракции.

Нафталиновая фракция поступает в

сборник нафталиновой фракции, откуда

насосом перекачивается в напорные баки

участка кристаллизации нафталина.

Технологические процессы

улавливания и переработки

химических продуктов коксования

36

37.

ОАО «MMK» КХПСхема агрегата непрерывной разгонки смолы

Технологические процессы

улавливания и переработки

химических продуктов коксования

37

38.

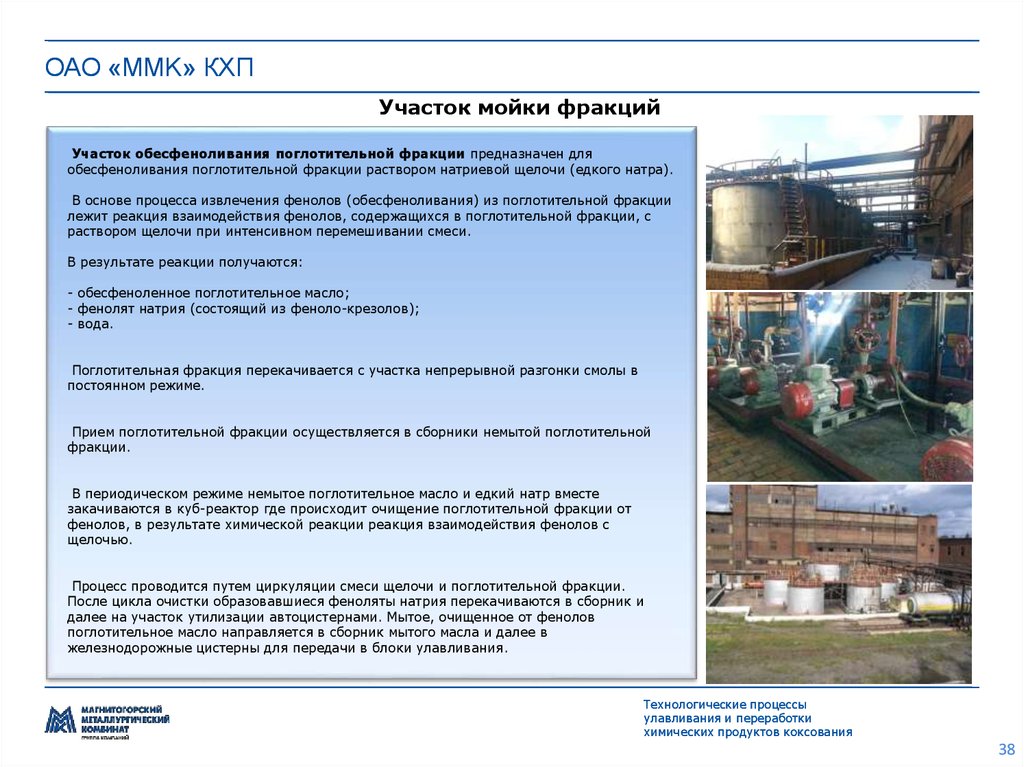

ОАО «MMK» КХПУчасток мойки фракций

Участок обесфеноливания поглотительной фракции предназначен для

обесфеноливания поглотительной фракции раствором натриевой щелочи (едкого натра).

В основе процесса извлечения фенолов (обесфеноливания) из поглотительной фракции

лежит реакция взаимодействия фенолов, содержащихся в поглотительной фракции, с

раствором щелочи при интенсивном перемешивании смеси.

В результате реакции получаются:

- обесфеноленное поглотительное масло;

- фенолят натрия (состоящий из феноло-крезолов);

- вода.

Поглотительная фракция перекачивается с участка непрерывной разгонки смолы в

постоянном режиме.

Прием поглотительной фракции осуществляется в сборники немытой поглотительной

фракции.

В периодическом режиме немытое поглотительное масло и едкий натр вместе

закачиваются в куб-реактор где происходит очищение поглотительной фракции от

фенолов, в результате химической реакции реакция взаимодействия фенолов с

щелочью.

Процесс проводится путем циркуляции смеси щелочи и поглотительной фракции.

После цикла очистки образовавшиеся феноляты натрия перекачиваются в сборник и

далее на участок утилизации автоцистернами. Мытое, очищенное от фенолов

поглотительное масло направляется в сборник мытого масла и далее в

железнодорожные цистерны для передачи в блоки улавливания.

Технологические процессы

улавливания и переработки

химических продуктов коксования

38

39.

ОАО «MMK» КХПУчасток кристаллизации нафталина

Участок кристаллизации предназначен для:

- приема жидкой нафталиновой фракции с участка непрерывной разгонки смолы;

- преобразования нафталина в стружку;

- прессования нафталина в брикеты;

- плавления брикетов нафталина в плавильниках;

складирования и отгрузки нафталина потребителям.

Нафталиновая фракция с участка непрерывной разгонки смолы с температурой от 90 до

120ºС поступает в напорные баки. Перекачка нафталиновой фракции с участка непрерывной

разгонки смолы производится в непрерывном режиме.

Из напорных баков нафталиновая фракция при температуре от 60 до 100ºС непрерывно

поступает по трубопроводу в ванну барабанного кристаллизатора. Барабанный кристаллизатор

предназначен для охлаждения нафталиновой фракции, кристаллизации нафталина и

равномерной подачи нафталиновой стружки на прессование.

При вращении барабана на ребрах его поверхности, погруженной в ванну, образуется пленка

из кристаллов нафталина толщиной от 1,5 до 2,0мм. Образовавшиеся кристаллы снимаются с

ребристой поверхности барабана ножами, установленными стационарно. Полученная

нафталиновая стружка падает на шнек и затем по желобу подается в мешалку

соответствующего пресса для подогрева и перемешивания. Из мешалки подогретая

нафталиновая масса через загрузочный патрубок поступает в фильтр пресса для прессования в

брикеты.

Вещества, находящиеся в жидком состоянии (прессовые оттеки), отжимаются из

нафталиновой массы через щели в стенках фильтра, отводятся в сборник прессовых оттеков.

После отжима прессовых оттеков, оставшиеся в фильтре кристаллы нафталина

спрессовываются в брикет. Готовый брикет нафталина выталкивается из фильтра и

сталкивается в наклонно расположенный желоб идущий в плавильники обогреваемые глухим

паром и отправляется потребителям в термоцистернах.

Технологические процессы

улавливания и переработки

химических продуктов коксования

39

40.

ОАО «MMK» КХПТехнологическая схема отделения кристаллизации ПХП ЦУПХП

Нафталиновая фракция

Нафталиновая

с ректификационной колонны

фракция

t=95-105 0 C

Плавленый

нафталин

Напорные баки

отделения

кристаллизации

Сборник

нафталиновой

фракции ОДС

Барабан

Нафталин потребителям:

кристаллизатор

Нафталиновая

температура

кристаллизации,0С <78,5

массовая доля, %:

стружка

- золы < 0,15

Мешалка

нафталиновой

стружки

Прессовые оттёки

- воды < 0,3

на склад смолы

и антрацена

Нафталиновые

брикеты

Прессовые

Сборник

прессовых

оттёков

оттёки

Нафталиновый пресс

Плавильник нафталина

Технологические процессы

улавливания и переработки

химических продуктов коксования

40

41.

ОАО «MMK» КХПУчасток утилизации химических отходов

Участок утилизации обеспечивает: прием жидких и твердых химических

отходов, приготовление эмульсии, подачу эмульсии и твердых химических отходов

в угольную шихту на ленты конвейеров.

Утилизация жидких химических отходов

В заглубленные сборники из автомашин через приемный лоток подают жидкие

химические отходы. При утилизации кислой смолки сульфатного отделения

необходимо принять такое же количество фенолят натрия с участка мойки

фракций СПО.

Полученную смесь перекачивают в один из сборников. После перекачки

компонентов эмульсии в сборники эмульсии включается циркуляция по схеме:

сборник – насос – сборник. Подача эмульсии на ленту конвейера производится

насосом-дозатором.

Утилизация твердых химических отходов

Твердые химические отходы из автомашины через решетку, исключающую

попадание посторонних предметов, выгружаются в приемный лоток. Твердые

химические отходы шнековым питателем по желобу дозируются только на ленту

конвейера.

Технологические процессы

улавливания и переработки

химических продуктов коксования

41

42.

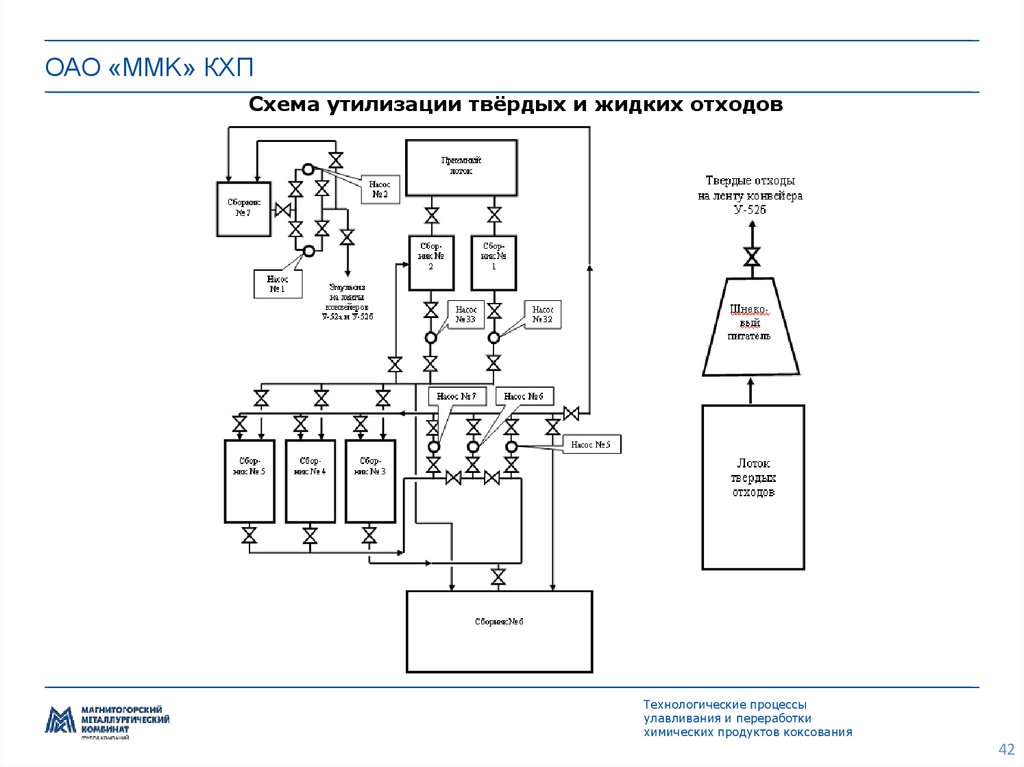

ОАО «MMK» КХПСхема утилизации твёрдых и жидких отходов

Технологические процессы

улавливания и переработки

химических продуктов коксования

42

43.

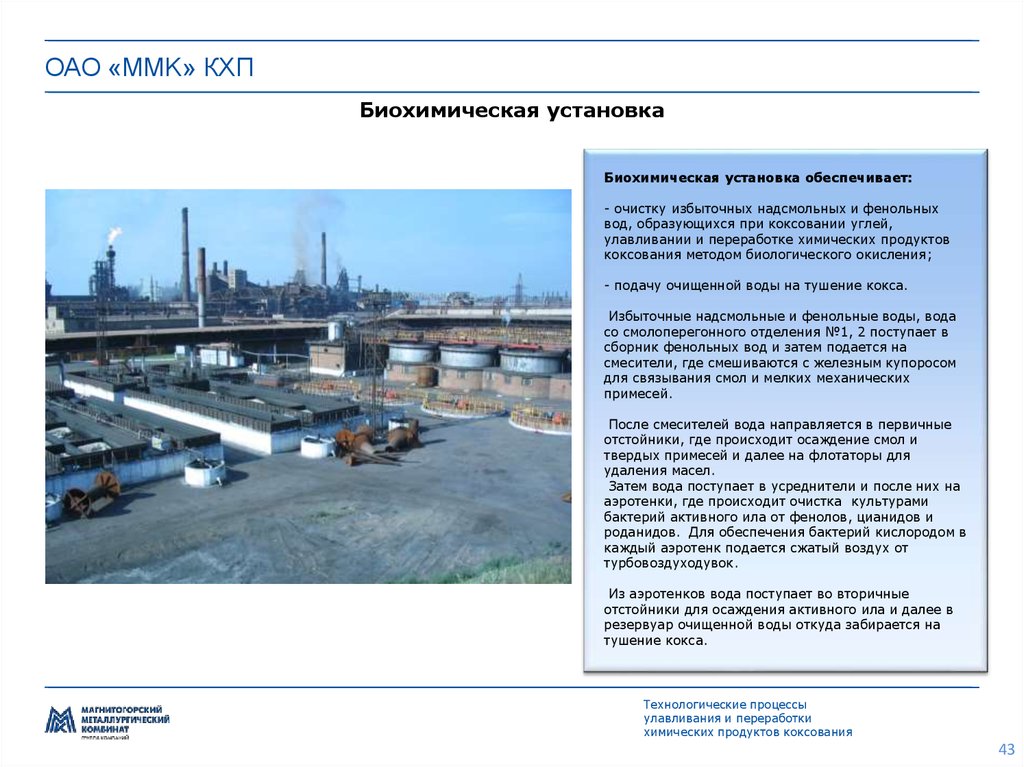

ОАО «MMK» КХПБиохимическая установка

Биохимическая установка обеспечивает:

- очистку избыточных надсмольных и фенольных

вод, образующихся при коксовании углей,

улавливании и переработке химических продуктов

коксования методом биологического окисления;

- подачу очищенной воды на тушение кокса.

Избыточные надсмольные и фенольные воды, вода

со смолоперегонного отделения №1, 2 поступает в

сборник фенольных вод и затем подается на

смесители, где смешиваются с железным купоросом

для связывания смол и мелких механических

примесей.

После смесителей вода направляется в первичные

отстойники, где происходит осаждение смол и

твердых примесей и далее на флотаторы для

удаления масел.

Затем вода поступает в усреднители и после них на

аэротенки, где происходит очистка культурами

бактерий активного ила от фенолов, цианидов и

роданидов. Для обеспечения бактерий кислородом в

каждый аэротенк подается сжатый воздух от

турбовоздуходувок.

Из аэротенков вода поступает во вторичные

отстойники для осаждения активного ила и далее в

резервуар очищенной воды откуда забирается на

тушение кокса.

Технологические процессы

улавливания и переработки

химических продуктов коксования

43

44.

ОАО «MMK» КХПХАРАКТЕРИСТИКА СТОЧНЫХ ВОД ДО И ПОСЛЕ БИОХИМОЧИСТКИ

До очистки,

мг/дм3

Основные загрязнения

После

очистки,

мг/дм3

Существующий

уровень

ПДК

на ГОС,

мг/дм3

1. Фенолов общих

395-582

1.4-3.4

-

2. Роданид-ионов

560-730

4.5-4.9

1

3. Цианидов

6,0-9,2

1-3

0,25

31-65

0.6-15

4

5. Амонийного азота (общего)

698-939

590-881

25

6. Суммарное содержание

нитритного и нитратного азота

Отс.

-

10

1525-4132

600-850

200

8,0-8,7

7-8

6,5-8,5

4. Смол и масел

7. ХПК, мгO2/дм3

8. pH

Технологические процессы

улавливания и переработки

химических продуктов коксования

44

industry

industry