Similar presentations:

Характеристика минерального сырья. Рудоподготовка. Дробление. Грохочение

1. основы обогащения полезных ископаемых

ОСНОВЫ ОБОГАЩЕНИЯПОЛЕЗНЫХ ИСКОПАЕМЫХ

Лекция 3

Характеристика минерального

сырья

Рудоподготовка

Дробление. Грохочение

2. Назначение

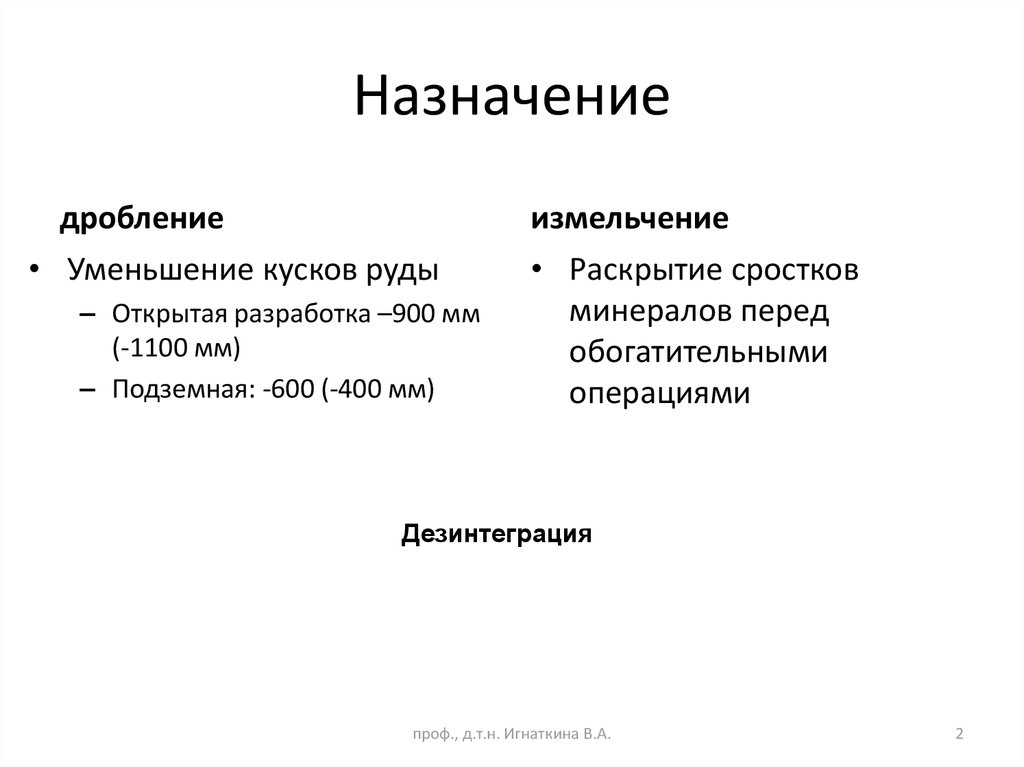

дробление• Уменьшение кусков руды

– Открытая разработка –900 мм

(-1100 мм)

– Подземная: -600 (-400 мм)

измельчение

• Раскрытие сростков

минералов перед

обогатительными

операциями

Дезинтеграция

проф., д.т.н. Игнаткина В.А.

2

3.

Зависимость стоимости процесса рудоподготовки по классической схеме«Дробление-измельчение»

Стоимость процесса

Суммарная стоимость

Стоимость измельчения

Стоимость дробления

10-15 мм

d мм

Удельный расход энергии на единицу

получаемой продукции является одним

из основных технико-экономических

проф., д.т.н. Игнаткина В.А.

показателей рудоподготовки

3

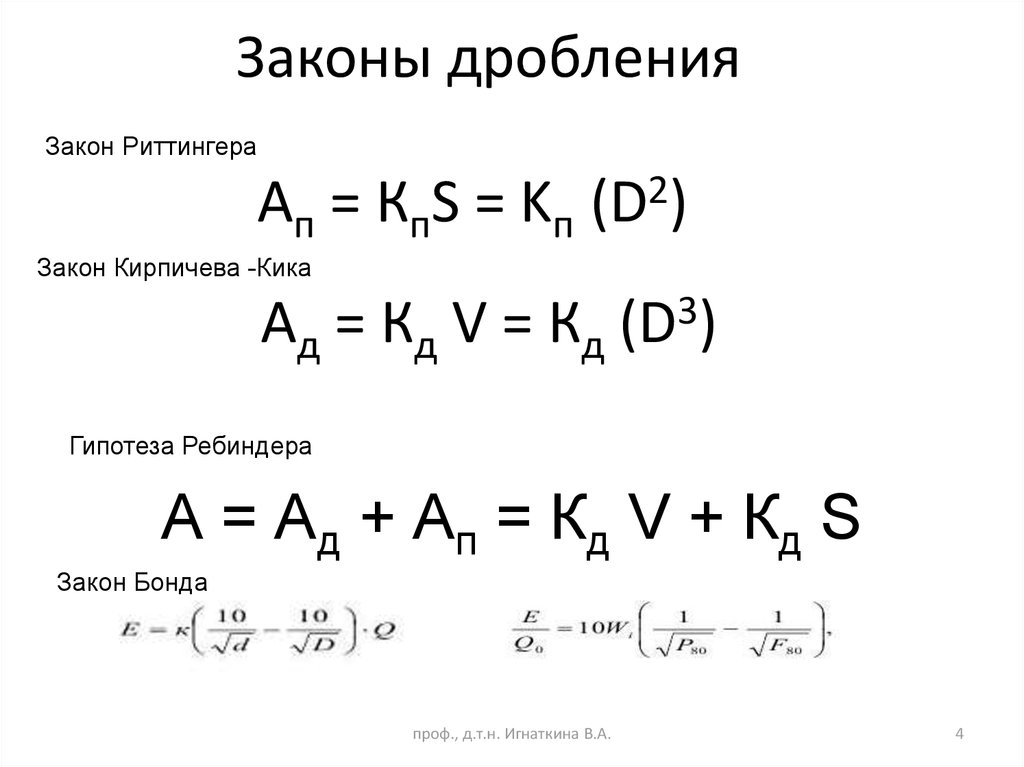

4. Законы дробления

Закон РиттингераAп = КпS = Kп

2

(D )

Закон Кирпичева -Кика

Ад = Кд V = Кд

3

(D )

Гипотеза Ребиндера

А = А д + А п = К д V + Кд S

Закон Бонда

проф., д.т.н. Игнаткина В.А.

4

5.

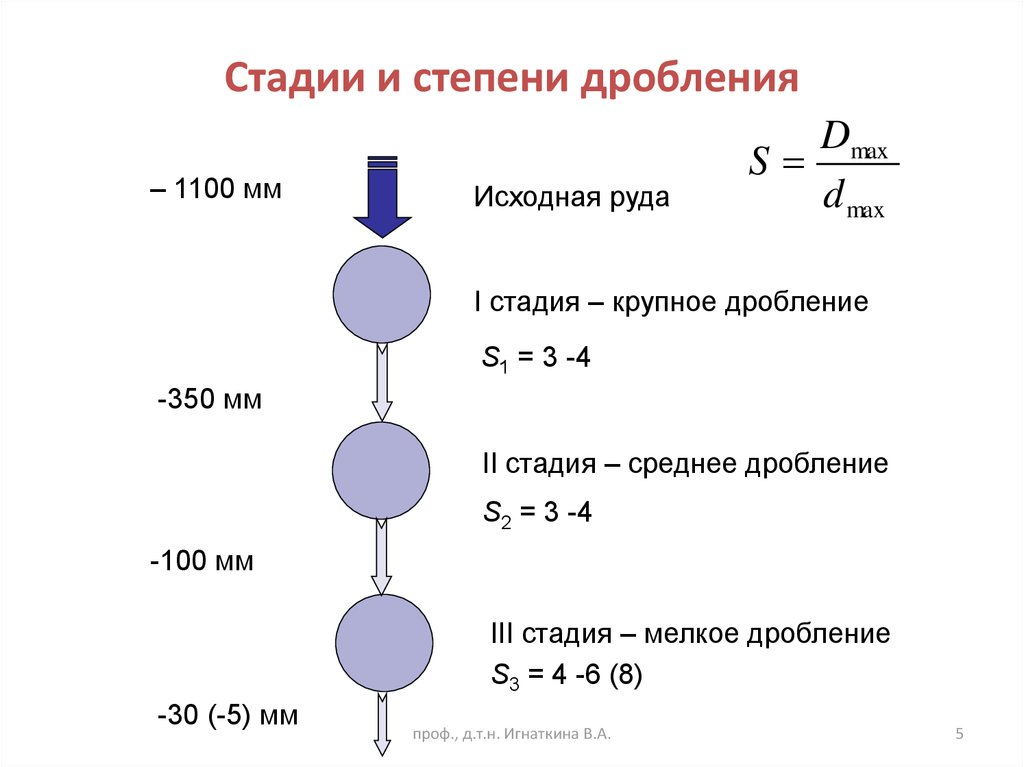

Стадии и степени дробления– 1100 мм

Исходная руда

Dmax

S

d max

I стадия – крупное дробление

S1 = 3 -4

-350 мм

II стадия – среднее дробление

S2 = 3 -4

-100 мм

III стадия – мелкое дробление

S3 = 4 -6 (8)

-30 (-5) мм

проф., д.т.н. Игнаткина В.А.

5

6.

проф., д.т.н. Игнаткина В.А.6

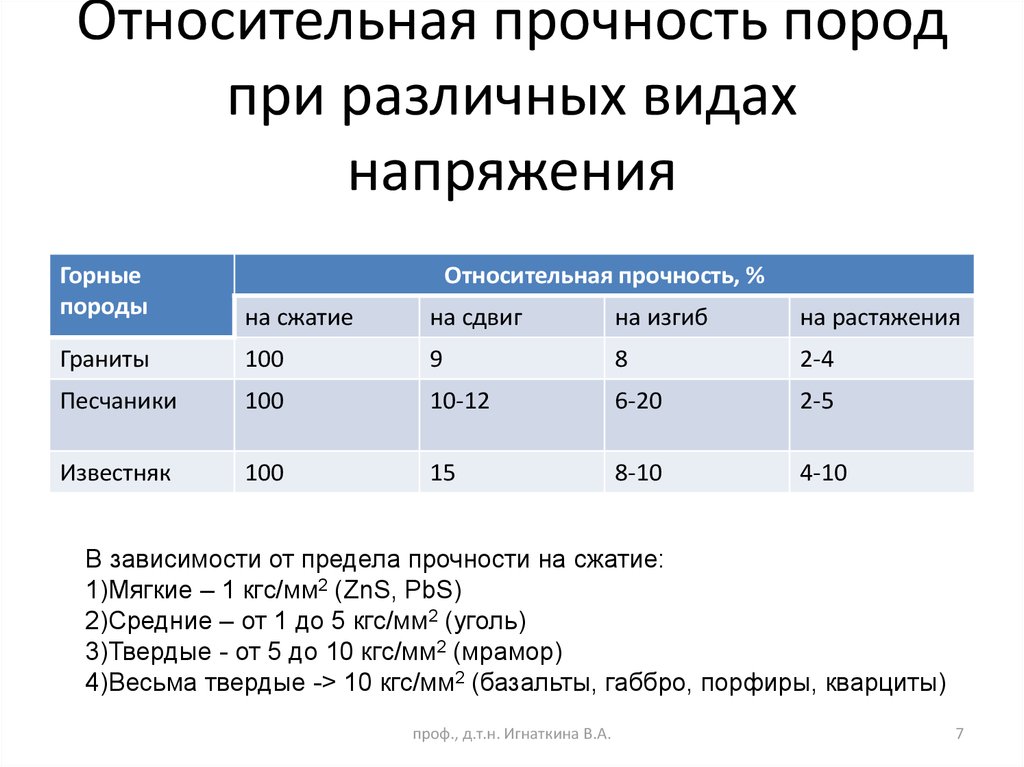

7. Относительная прочность пород при различных видах напряжения

Горныепороды

Относительная прочность, %

на сжатие

на сдвиг

на изгиб

на растяжения

Граниты

100

9

8

2-4

Песчаники

100

10-12

6-20

2-5

Известняк

100

15

8-10

4-10

В зависимости от предела прочности на сжатие:

1)Мягкие – 1 кгс/мм2 (ZnS, PbS)

2)Средние – от 1 до 5 кгс/мм2 (уголь)

3)Твердые - от 5 до 10 кгс/мм2 (мрамор)

4)Весьма твердые -> 10 кгс/мм2 (базальты, габбро, порфиры, кварциты)

проф., д.т.н. Игнаткина В.А.

7

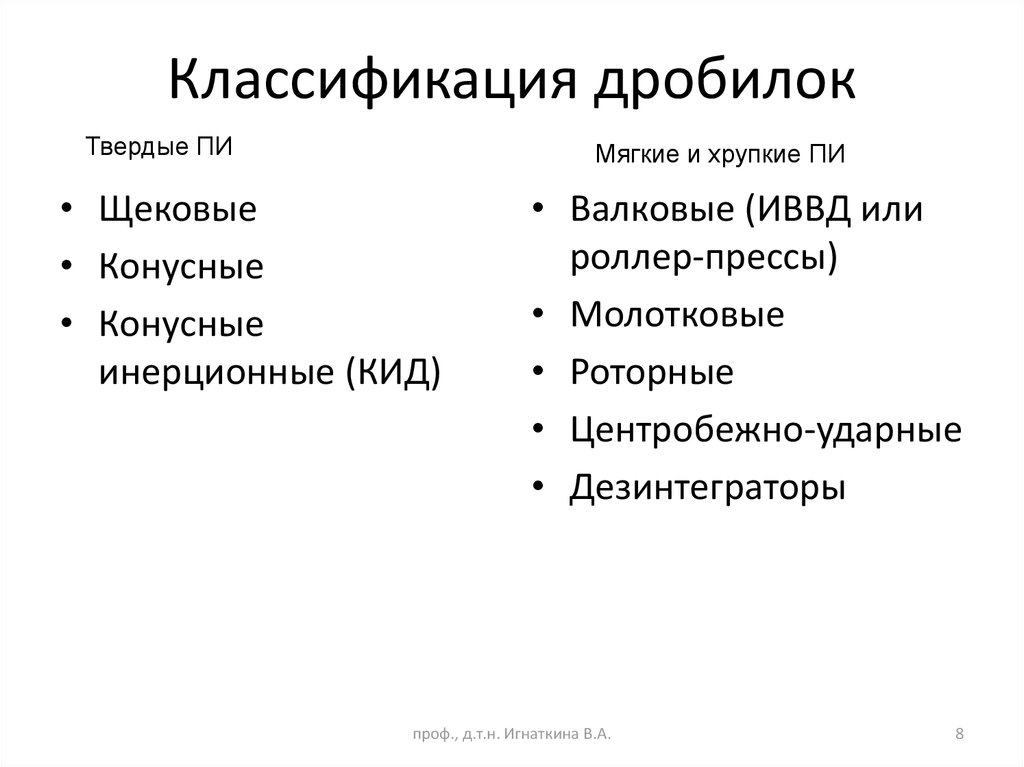

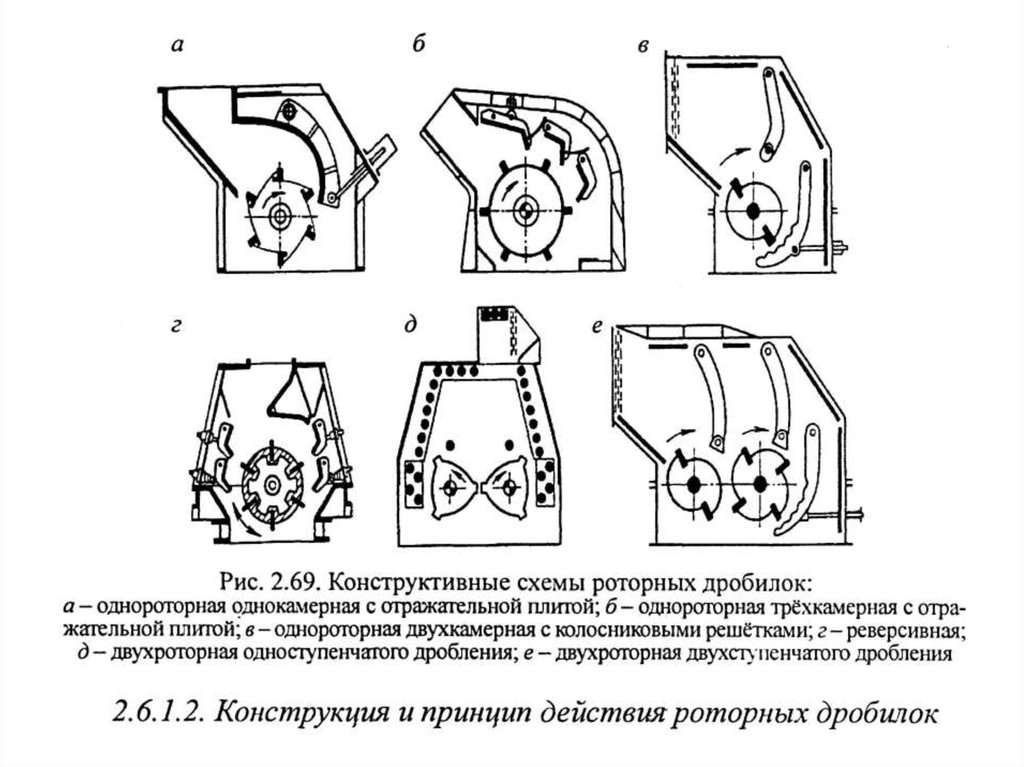

8. Классификация дробилок

Твердые ПИМягкие и хрупкие ПИ

• Щековые

• Конусные

• Конусные

инерционные (КИД)

• Валковые (ИВВД или

роллер-прессы)

• Молотковые

• Роторные

• Центробежно-ударные

• Дезинтеграторы

проф., д.т.н. Игнаткина В.А.

8

9.

Щековые дробилкираздавливание

α = 150-240

«кусок о броню»

проф., д.т.н. Игнаткина В.А.

9

10.

Раздавливание+истираниеЩековые

дробилки

проф., д.т.н. Игнаткина В.А.

10

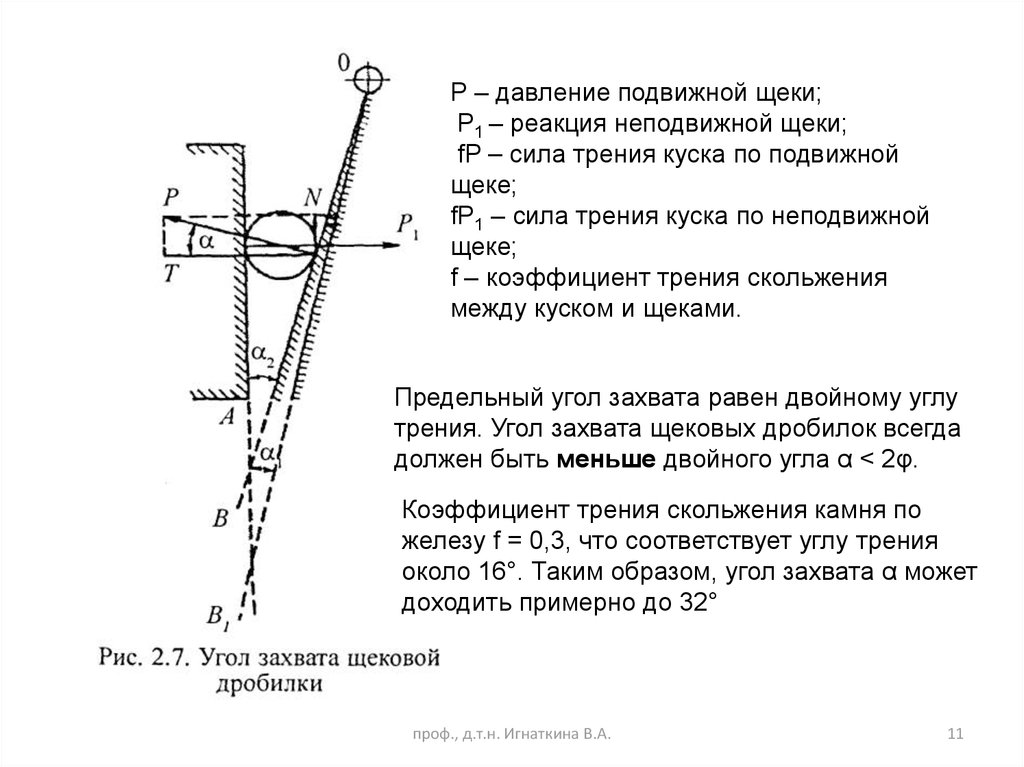

11.

Р – давление подвижной щеки;Р1 – реакция неподвижной щеки;

fP – сила трения куска по подвижной

щеке;

fP1 – сила трения куска по неподвижной

щеке;

f – коэффициент трения скольжения

между куском и щеками.

Предельный угол захвата равен двойному углу

трения. Угол захвата щековых дробилок всегда

должен быть меньше двойного угла α < 2φ.

Коэффициент трения скольжения камня по

железу f = 0,3, что соответствует углу трения

около 16°. Таким образом, угол захвата α может

доходить примерно до 32°

проф., д.т.н. Игнаткина В.А.

11

12.

проф., д.т.н. Игнаткина В.А.12

13.

Конусныедробилки

Раздавливание, истирание и изгиб

проф., д.т.н. Игнаткина В.А.

13

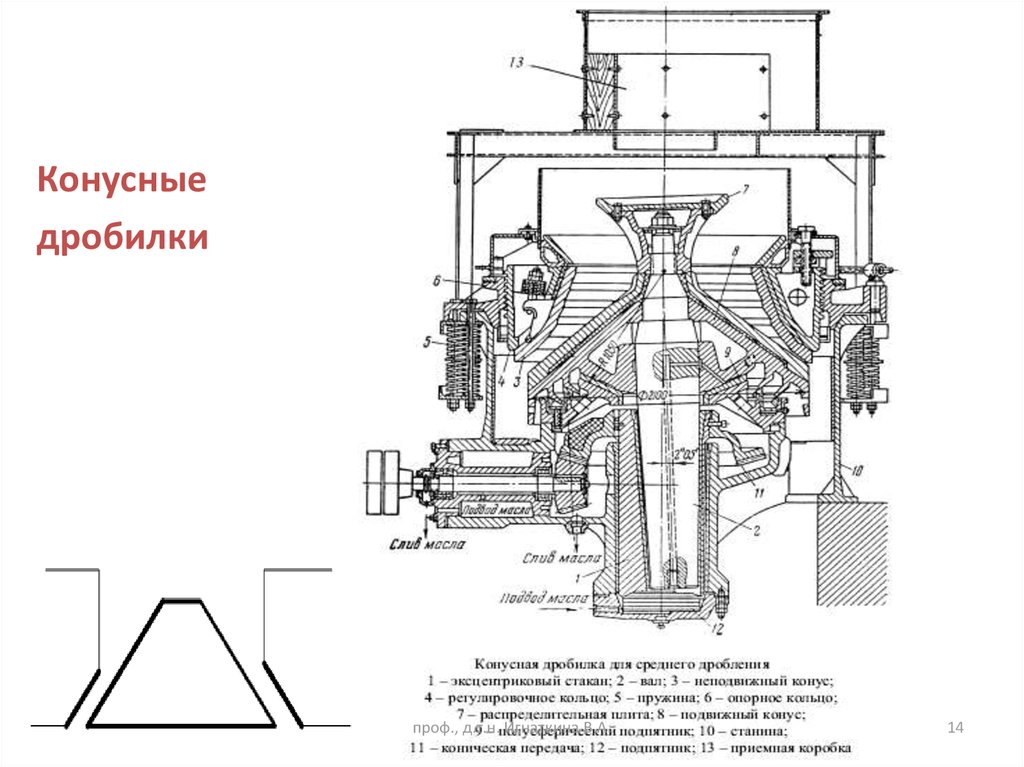

14.

Конусныедробилки

проф., д.т.н. Игнаткина В.А.

14

15.

Конусныедробилки

проф., д.т.н. Игнаткина В.А.

15

16.

Обычно для неподвижного конуса угол наклона образующей квертикали α = 17°10', для подвижного конуса α = 9°5'. Захват руды

обеспечивается углом трения 13°25'.

угол захвата у конусных дробилок

крупного дробления не должен быть

больше двойного угла трения α ≤ 2ϕ.

Практически в этих дробилках угол

захвата бывает от 24 до 28°.

проф., д.т.н. Игнаткина В.А.

16

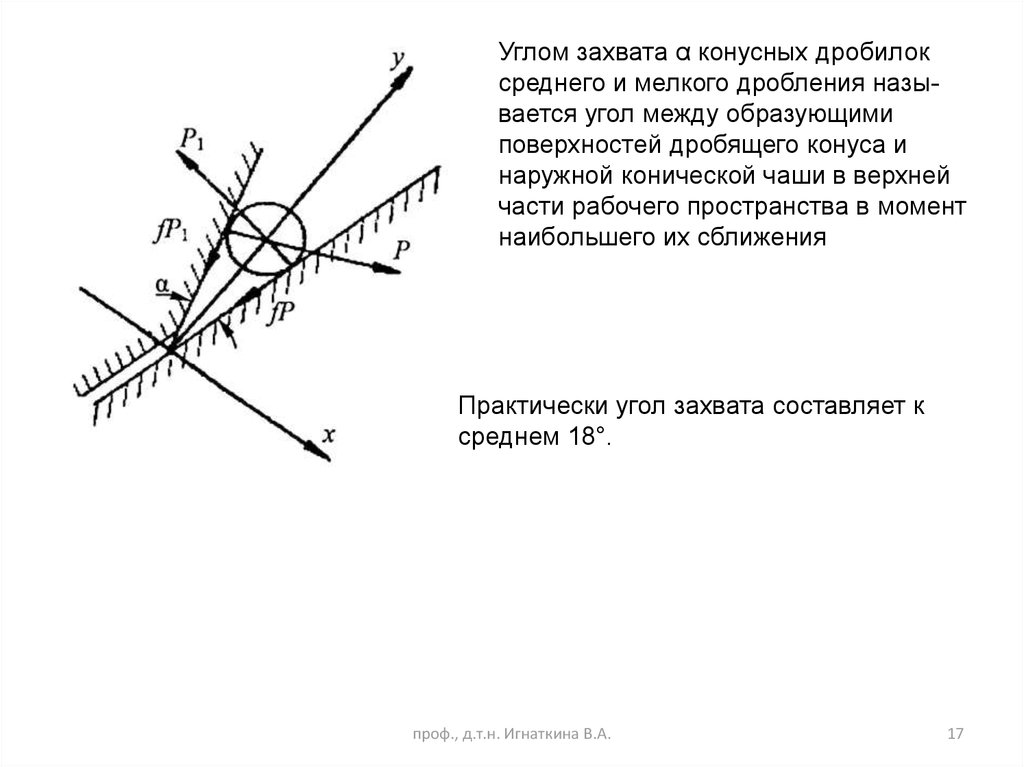

17.

Углом захвата α конусных дробилоксреднего и мелкого дробления называется угол между образующими

поверхностей дробящего конуса и

наружной конической чаши в верхней

части рабочего пространства в момент

наибольшего их сближения

Практически угол захвата составляет к

среднем 18°.

проф., д.т.н. Игнаткина В.А.

17

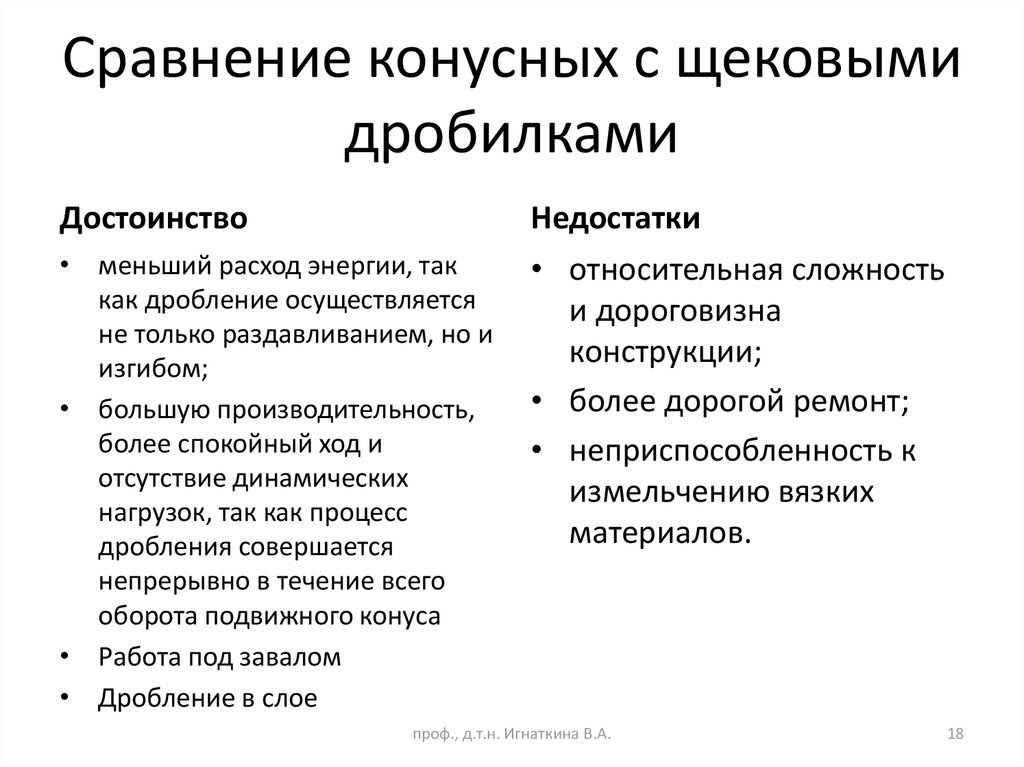

18. Сравнение конусных с щековыми дробилками

Достоинство• меньший расход энергии, так

как дробление осуществляется

не только раздавливанием, но и

изгибом;

• большую производительность,

более спокойный ход и

отсутствие динамических

нагрузок, так как процесс

дробления совершается

непрерывно в течение всего

оборота подвижного конуса

• Работа под завалом

• Дробление в слое

Недостатки

• относительная сложность

и дороговизна

конструкции;

• более дорогой ремонт;

• неприспособленность к

измельчению вязких

материалов.

проф., д.т.н. Игнаткина В.А.

18

19.

ДРОБИЛКА “HYDROCON”РАЗРЕЗ

проф., д.т.н. Игнаткина В.А.

19

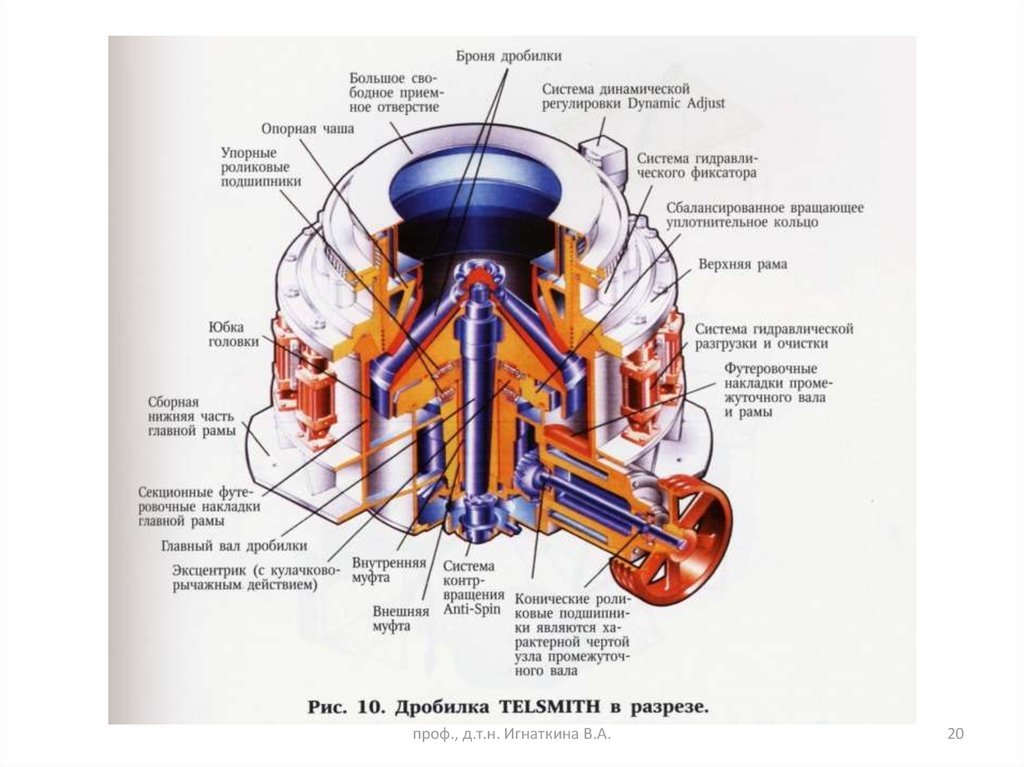

20.

проф., д.т.н. Игнаткина В.А.20

21.

КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА КИД-1200РАЗРЕЗ

проф., д.т.н. Игнаткина В.А.

21

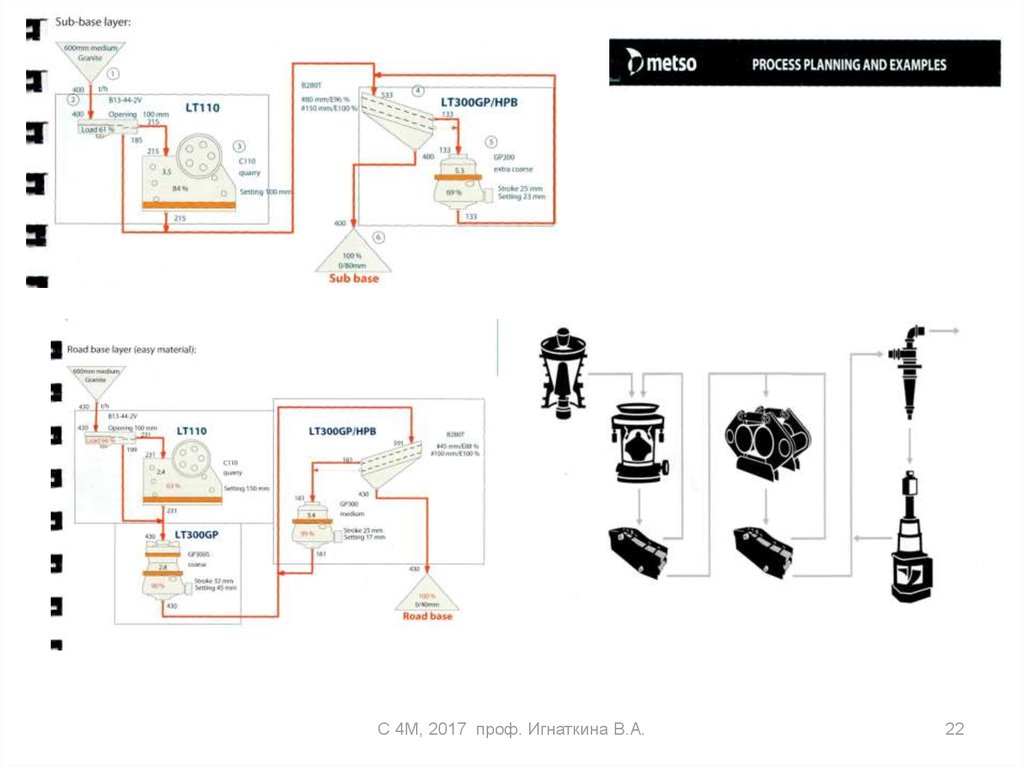

22.

С 4М, 2017 проф. Игнаткина В.А.22

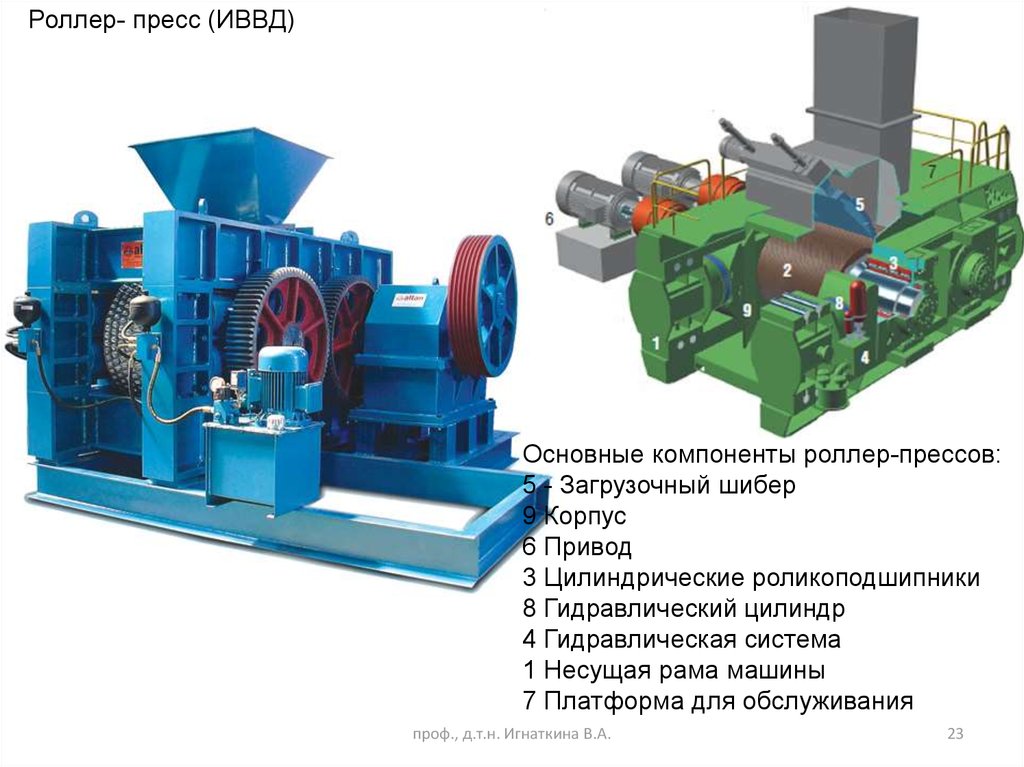

23.

Роллер- пресс (ИВВД)Основные компоненты роллер-прессов:

5 - Загрузочный шибер

9 Корпус

6 Привод

3 Цилиндрические роликоподшипники

8 Гидравлический цилиндр

4 Гидравлическая система

1 Несущая рама машины

7 Платформа для обслуживания

проф., д.т.н. Игнаткина В.А.

23

24.

Дробление (измельчение) в слоеХарактеристика крупности

1.исходный материал

2.продукт после дробилки

3.продукты пресс-валков

4.продукты пресс-валков при большем

давлении

кимберлиты

железные руды

известняк, тонкие концентраты,

золотосодержащие руды

Уголь

Медные руды

Фосфатное сырье

проф., д.т.н. Игнаткина В.А., 2017

24

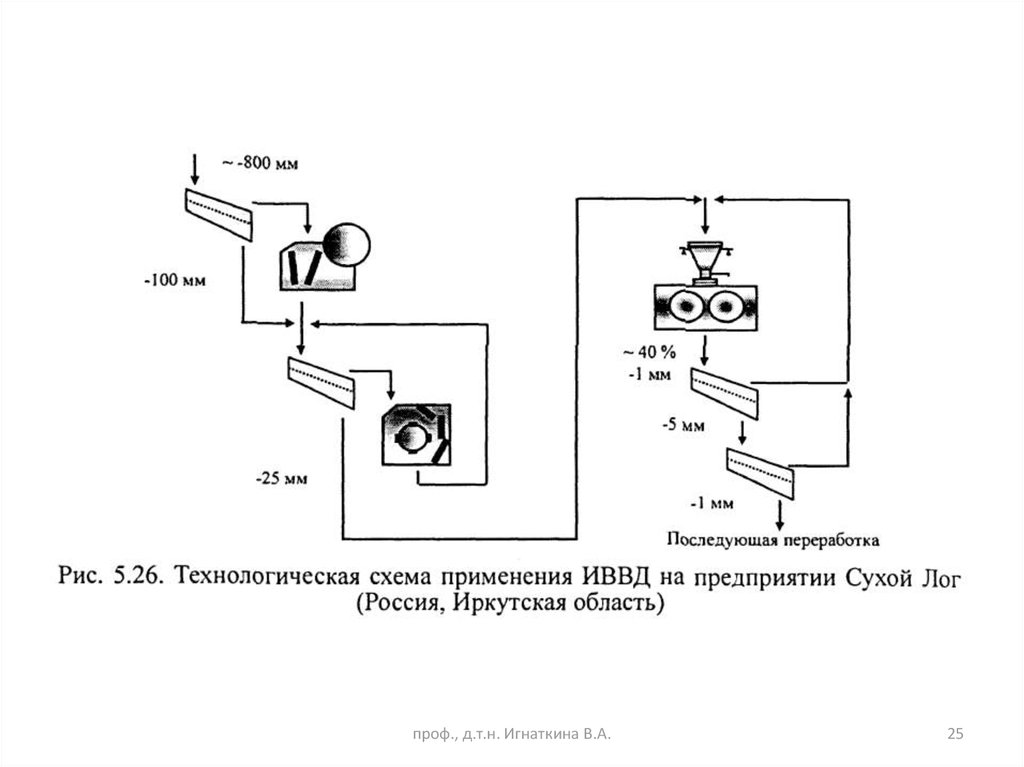

25.

проф., д.т.н. Игнаткина В.А.25

26.

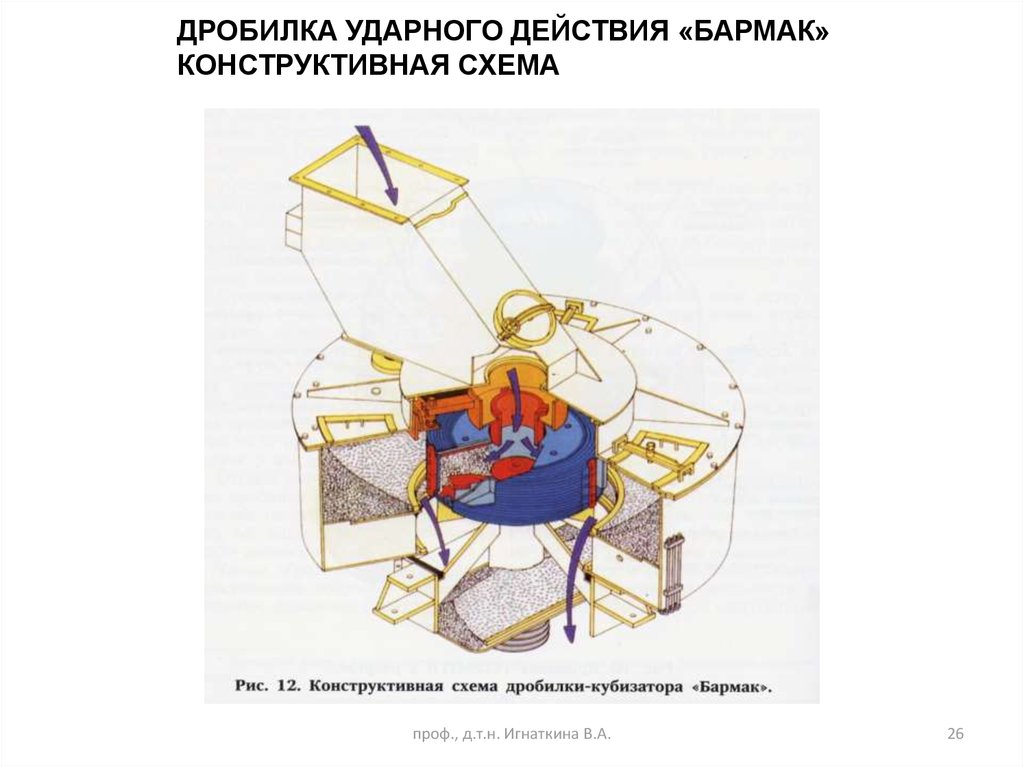

ДРОБИЛКА УДАРНОГО ДЕЙСТВИЯ «БАРМАК»КОНСТРУКТИВНАЯ СХЕМА

проф., д.т.н. Игнаткина В.А.

26

27.

проф., д.т.н. Игнаткина В.А.27

28.

Молотковыедробилки

проф., д.т.н. Игнаткина В.А.

28

29.

Валковые дробилкипроф., д.т.н. Игнаткина В.А.

29

30.

проф., д.т.н. Игнаткина В.А.30

31. Грохочение

• Процесс разделения посредствомпросеивающей поверхности

• Позволяет реализовать принцип – не

дробить ничего лишнего

проф., д.т.н. Игнаткина В.А.

31

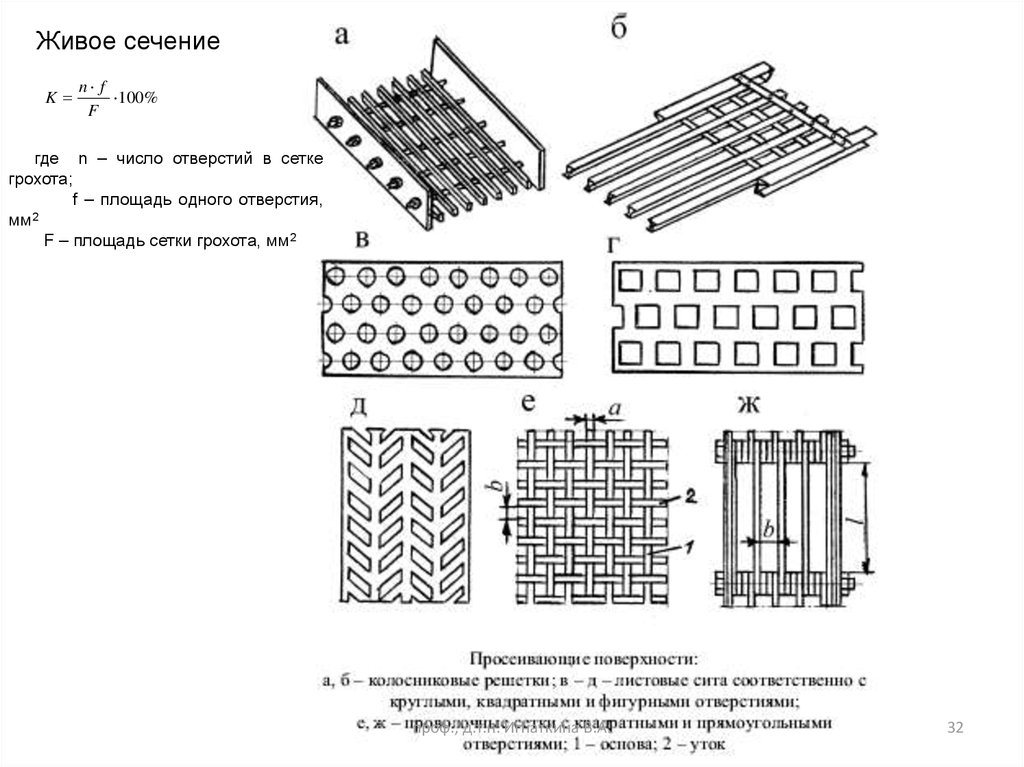

32.

Живое сечениеK

n f

100%

F

где n – число отверстий в сетке

грохота;

f – площадь одного отверстия,

мм2

F – площадь сетки грохота, мм2

проф., д.т.н. Игнаткина В.А.

32

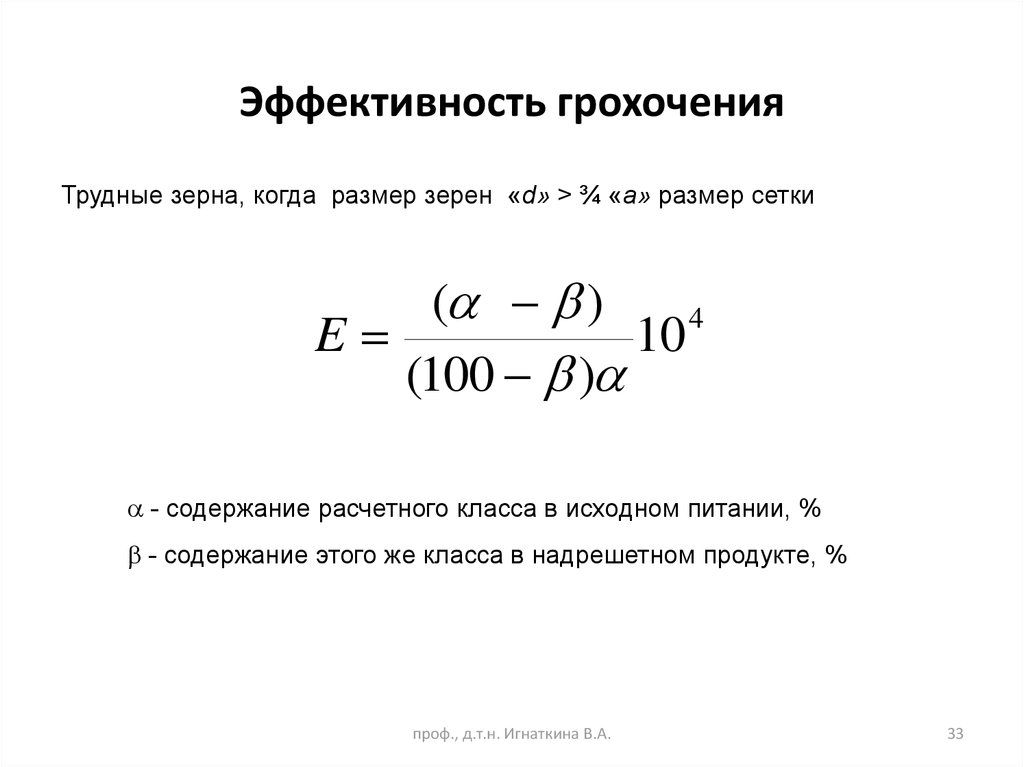

33.

Эффективность грохоченияТрудные зерна, когда размер зерен «d» > ¾ «a» размер сетки

( )

4

E

10

(100 )

- содержание расчетного класса в исходном питании, %

- содержание этого же класса в надрешетном продукте, %

проф., д.т.н. Игнаткина В.А.

33

34. Классификация грохотов

Неподвижные – колосниковый, дуговойПодвижные – плоскокачающийся,

вибрационный, гирационный,

инерционный

Грохоты для мокрого и сухого грохочения

Грохоты для обезвоживания

проф., д.т.н. Игнаткина В.А.

34

35.

проф., д.т.н. Игнаткина В.А.35

36.

Сыпучие, глинистые породыпроф., д.т.н. Игнаткина В.А.

36

37.

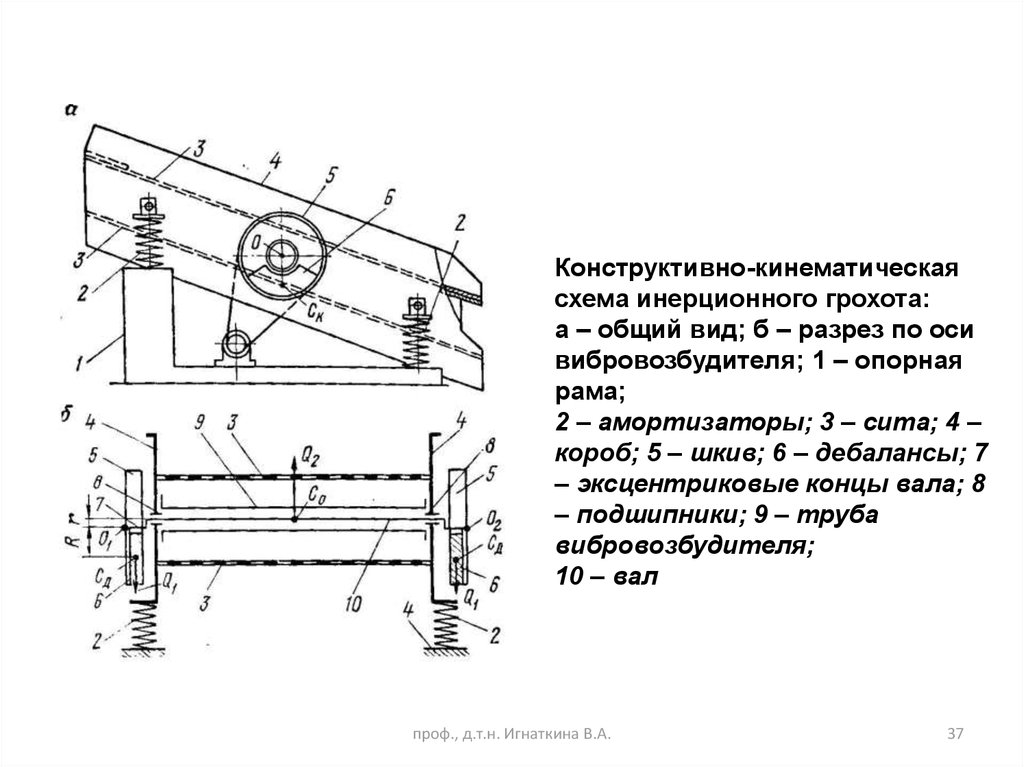

Конструктивно-кинематическаясхема инерционного грохота:

а – общий вид; б – разрез по оси

вибровозбудителя; 1 – опорная

рама;

2 – амортизаторы; 3 – сита; 4 –

короб; 5 – шкив; 6 – дебалансы; 7

– эксцентриковые концы вала; 8

– подшипники; 9 – труба

вибровозбудителя;

10 – вал

проф., д.т.н. Игнаткина В.А.

37

38.

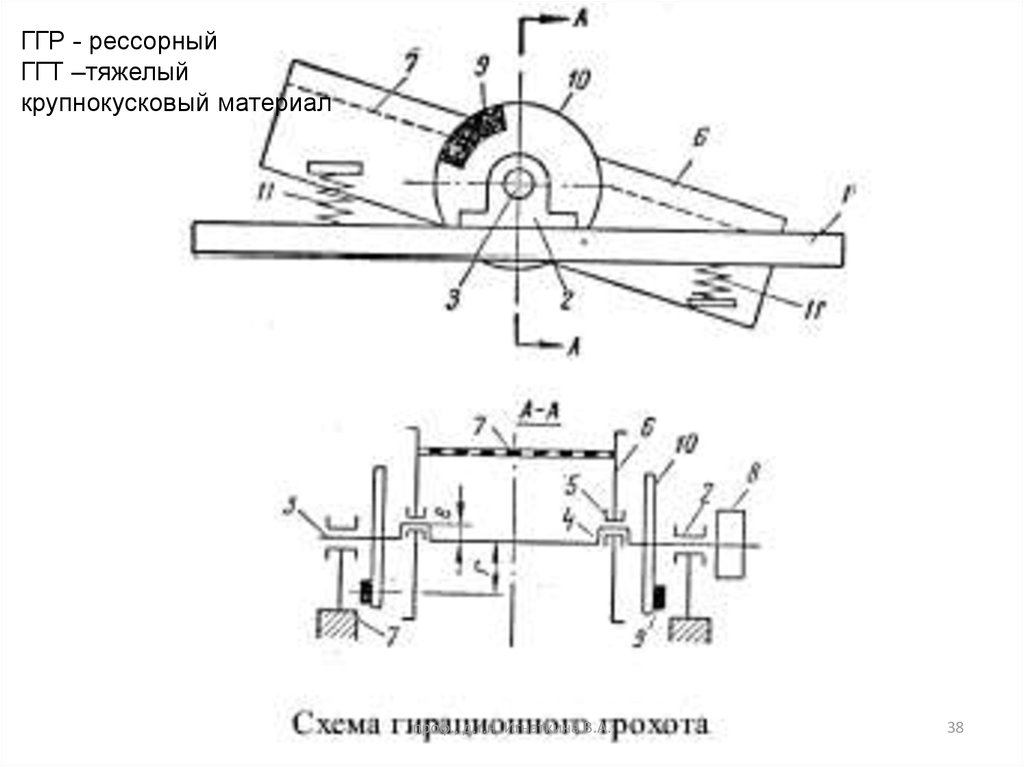

ГГР - рессорныйГГТ –тяжелый

крупнокусковый материал

проф., д.т.н. Игнаткина В.А.

38

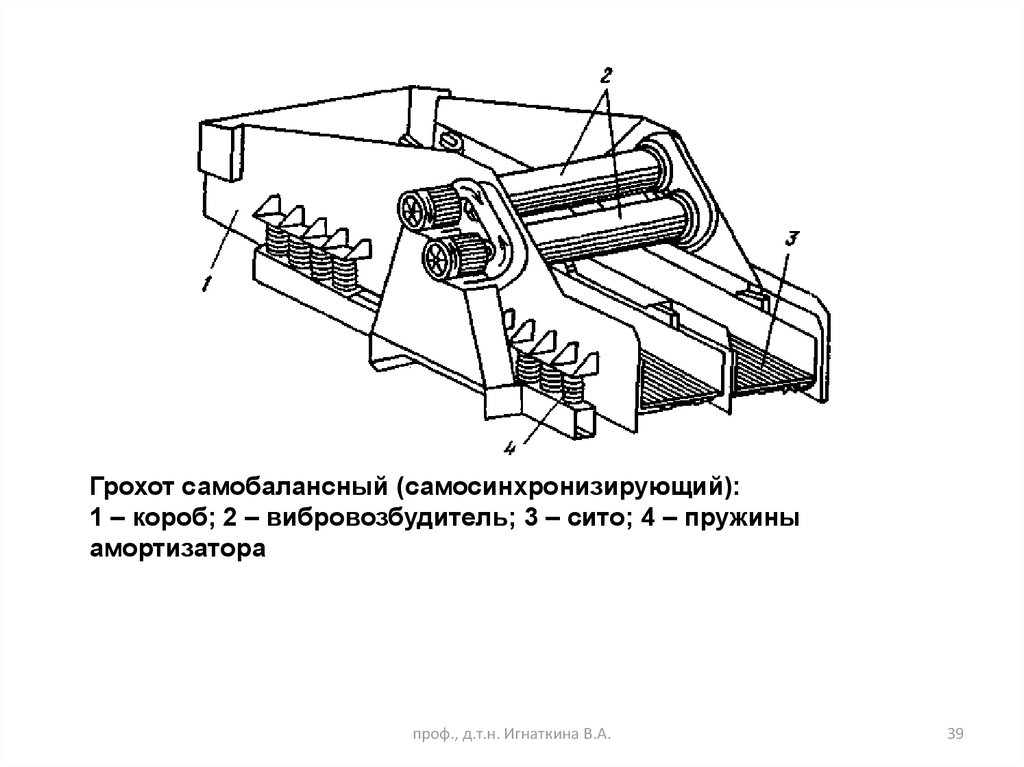

39.

Грохот самобалансный (самосинхронизирующий):1 – короб; 2 – вибровозбудитель; 3 – сито; 4 – пружины

амортизатора

проф., д.т.н. Игнаткина В.А.

39

40.

ГИЛ – углиГИС –нерудные

ГИТ – руды перед средним и мелким дроблением

проф., д.т.н. Игнаткина В.А.

40

41.

Вибрационный грохот Деррик для мокрого грохочения (классификации)проф., д.т.н. Игнаткина В.А.

41

42.

проф., д.т.н. Игнаткина В.А.42

43.

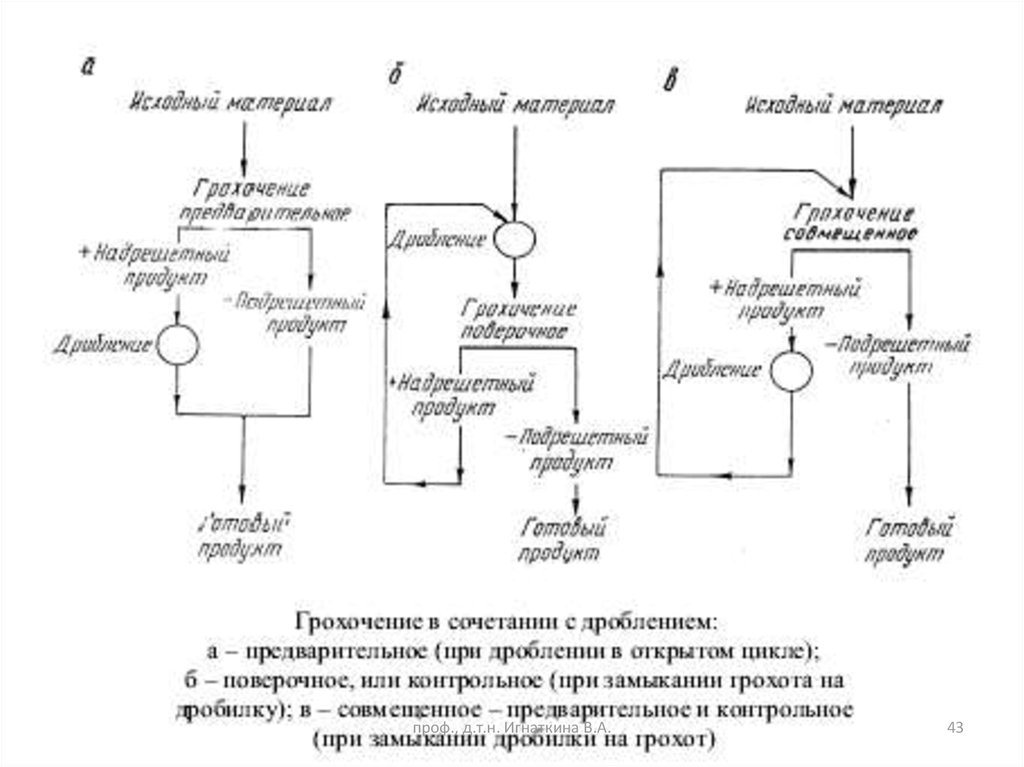

проф., д.т.н. Игнаткина В.А.43

44.

-350 ммпроф., д.т.н. Игнаткина В.А.

44

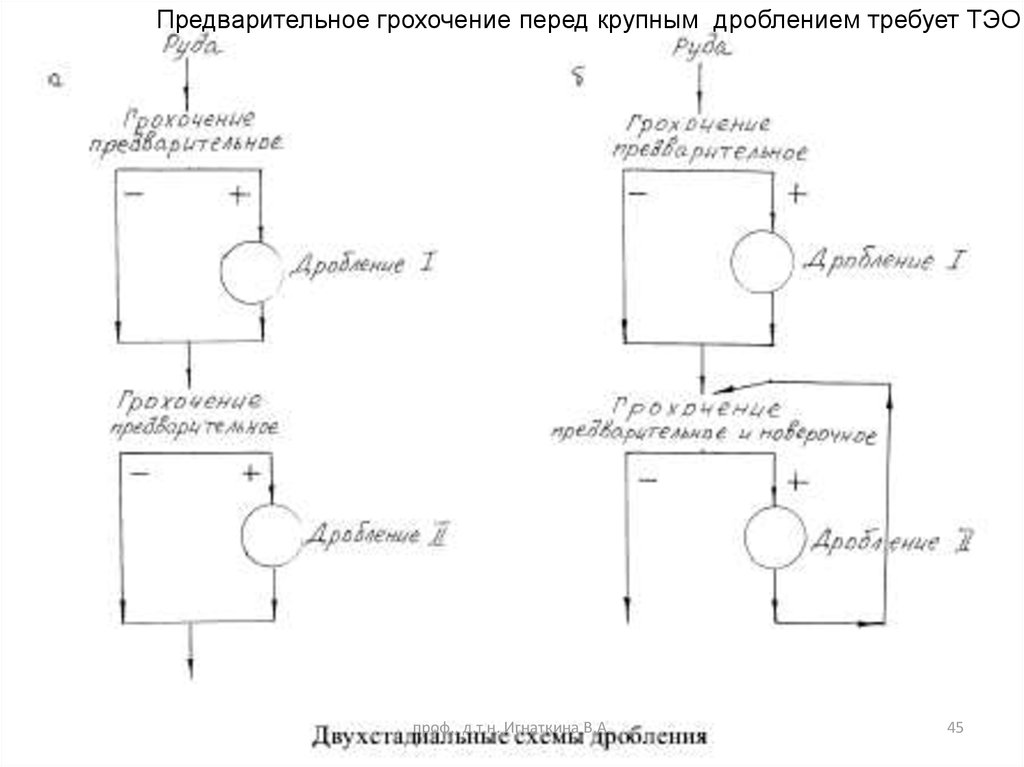

45.

Предварительное грохочение перед крупным дроблением требует ТЭОпроф., д.т.н. Игнаткина В.А.

45

46.

Исх. руда1 100 %, Q1

Дробление I (крупное)

2 1, Q2 Q1

Грохочение I

a1 ,

a1

a1,

4 , Q4

3,

Q3

Дробление II (среднее)

5 4 , Q5 Q4

6 1, Q6 Q1

10 ,Q10

Грохочение II

7 1,

Q7 Q1

a2

a2

a2 ,

8 , Q8

Дробление III (мелкое)

9 8 , Q9 Q8

проф., д.т.н. Игнаткина В.А.

46

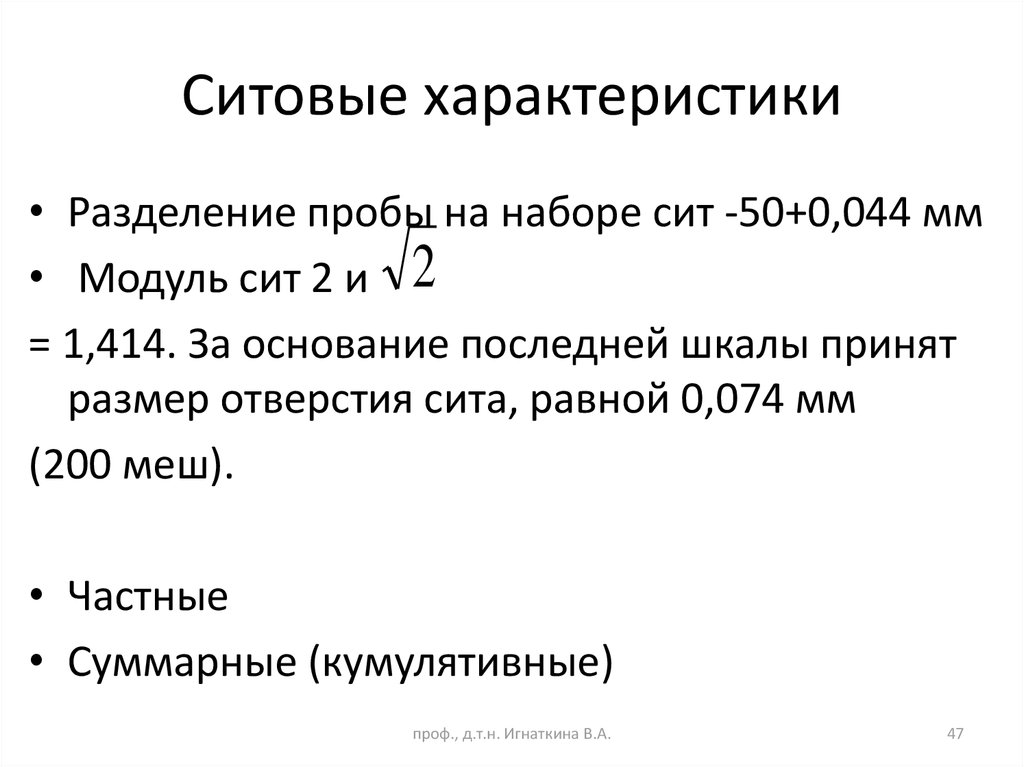

47. Ситовые характеристики

• Разделение пробы на наборе сит -50+0,044 мм• Модуль сит 2 и 2

= 1,414. За основание последней шкалы принят

размер отверстия сита, равной 0,074 мм

(200 меш).

• Частные

• Суммарные (кумулятивные)

проф., д.т.н. Игнаткина В.А.

47

48.

Результаты ситового анализаКлассы крупности,

мм

+10

-10 +5

-5

+2,5

-2,5 +1

-1 +0

Итого

Частный выход

г

%

150

15

200

20

300

30

150

15

200

20

1000

100

Суммарный выход

по плюсу

по минусу

15

100

35

85

65

65

80

35

100

20

-

проф., д.т.н. Игнаткина В.А.

48

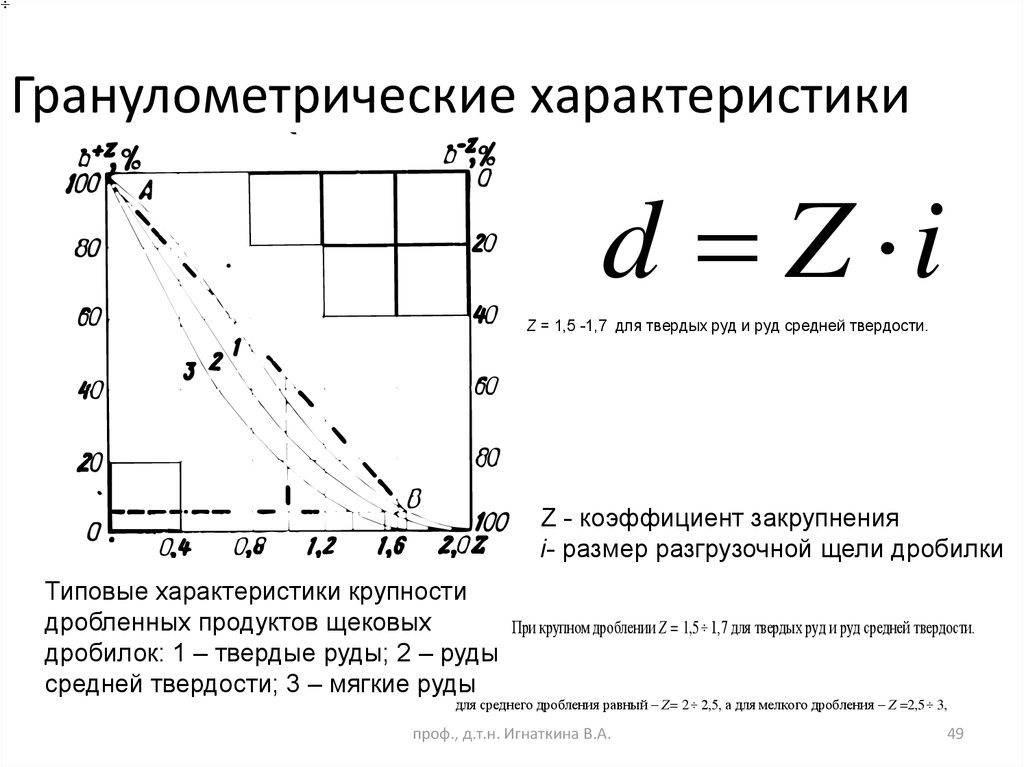

49. Гранулометрические характеристики

d Z iZ = 1,5 -1,7 для твердых руд и руд средней твердости.

Z - коэффициент закрупнения

i- размер разгрузочной щели дробилки

Типовые характеристики крупности

дробленных продуктов щековых

дробилок: 1 – твердые руды; 2 – руды

средней твердости; 3 – мягкие руды

При крупном дроблении Z = 1,5 1,7 для твердых руд и руд средней твердости.

для среднего дробления равный – Z= 2 2,5, а для мелкого дробления – Z =2,5 3,

проф., д.т.н. Игнаткина В.А.

49

50. Усреднение руд

• При необходимости совместной переработки выделенных сортов руд(подтверждается технико-экономическими расчетами)

предусматривают усреднение руд с достижением необходимого

их качества.

Для усреднения руды применяют системный график выемки руды с разных

участков карьера или шахты, склады недробленой и дробленой руды,

усреднительные склады, усреднение при челночной конвейерной загрузке

вторичных бункеров дробленой руды в главном корпусе фабрики.

Кроме того, усреднение руды осуществляется за счет организации разгрузки

бункеров главного корпуса системой одновременного и переменно работающих

питателей.

проф., д.т.н. Игнаткина В.А., 2015

50

51.

Дезинтеграторыпроф., д.т.н. Игнаткина В.А.

51

52.

Дражная бочка: 1 – продольные наборины; 2 – кольцевыепороги; 3 – защитные планки; 4 – насадки; 5 – оросительная

труба; 6 – каркас бочки.

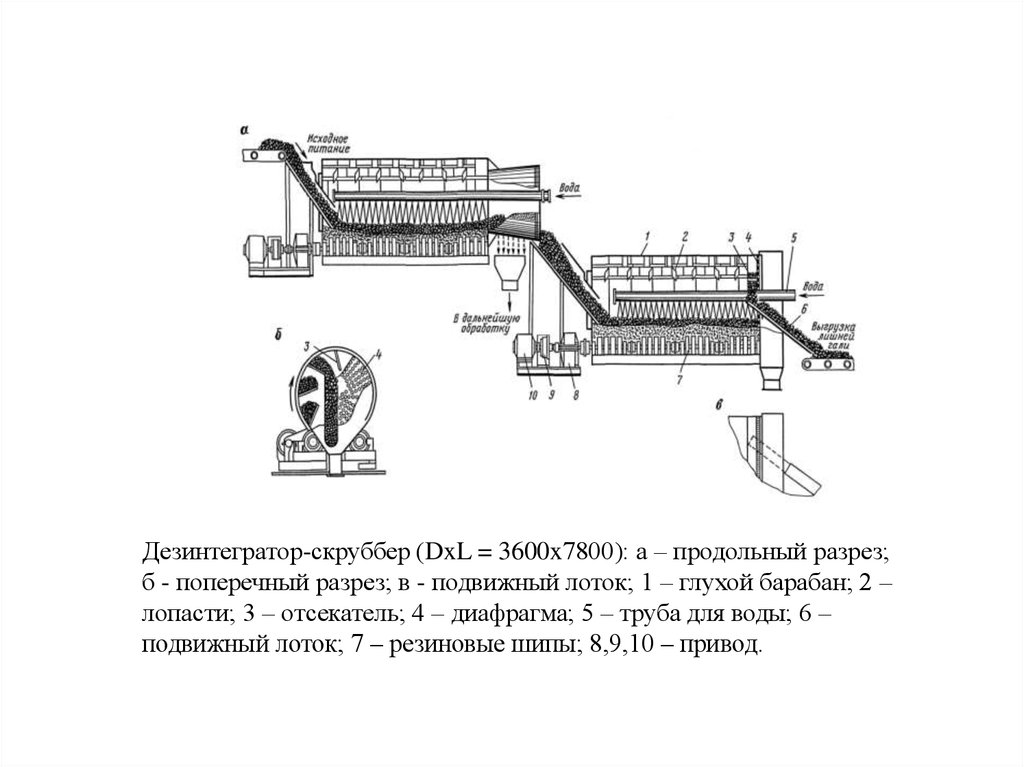

53.

Дезинтегратор-скруббер (DxL = 3600x7800): а – продольный разрез;б - поперечный разрез; в - подвижный лоток; 1 – глухой барабан; 2 –

лопасти; 3 – отсекатель; 4 – диафрагма; 5 – труба для воды; 6 –

подвижный лоток; 7 – резиновые шипы; 8,9,10 – привод.

54.

Проблема селективного разрушения минеральных ассоциаций за счетмакро - микродефектов

Не дробить ничего лишнего

Крупное дробление в шахте

Предотвращать ошламование рудных и породных минералов

Максимально снизить крупность кусков руды перед шаровыми мельницами

Крупное дробление и предконцентрация на борту карьера для уменьшения массы

пустой породы для транспортировки

проф., д.т.н. Игнаткина В.А.

54

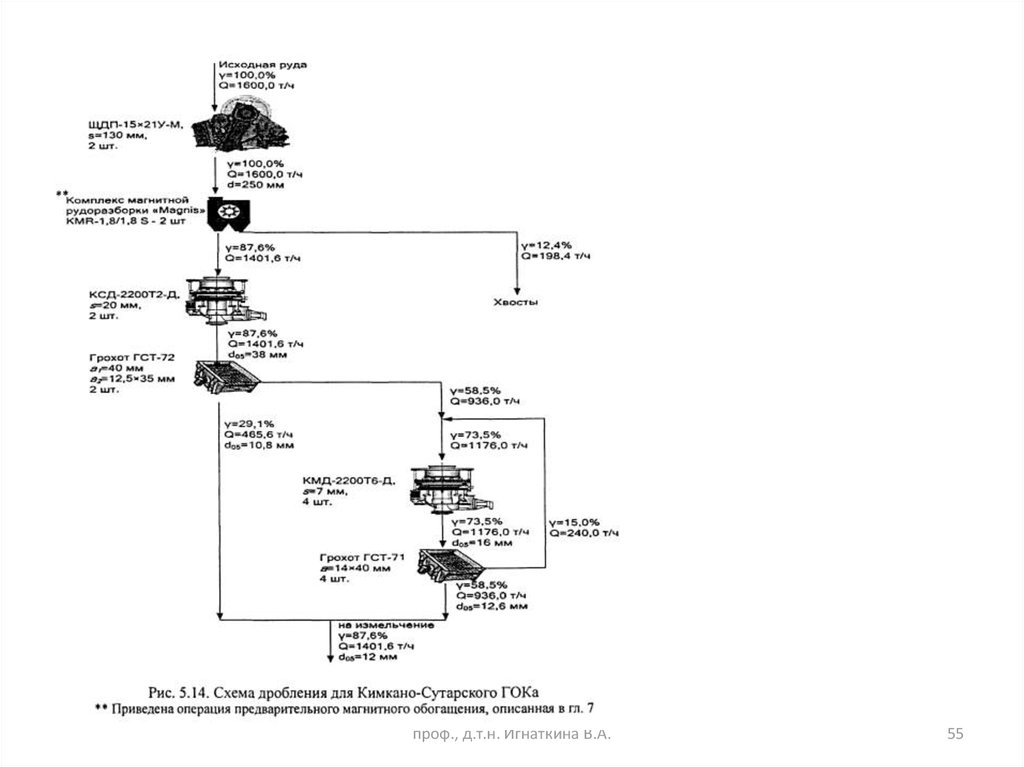

55.

проф., д.т.н. Игнаткина В.А.55

industry

industry