Similar presentations:

Сварка высоколегированных сталей и сплавов

1.

СВАРКАВЫСОКОЛЕГИРОВАННЫХ

СТАЛЕЙ И СПЛАВОВ

2.

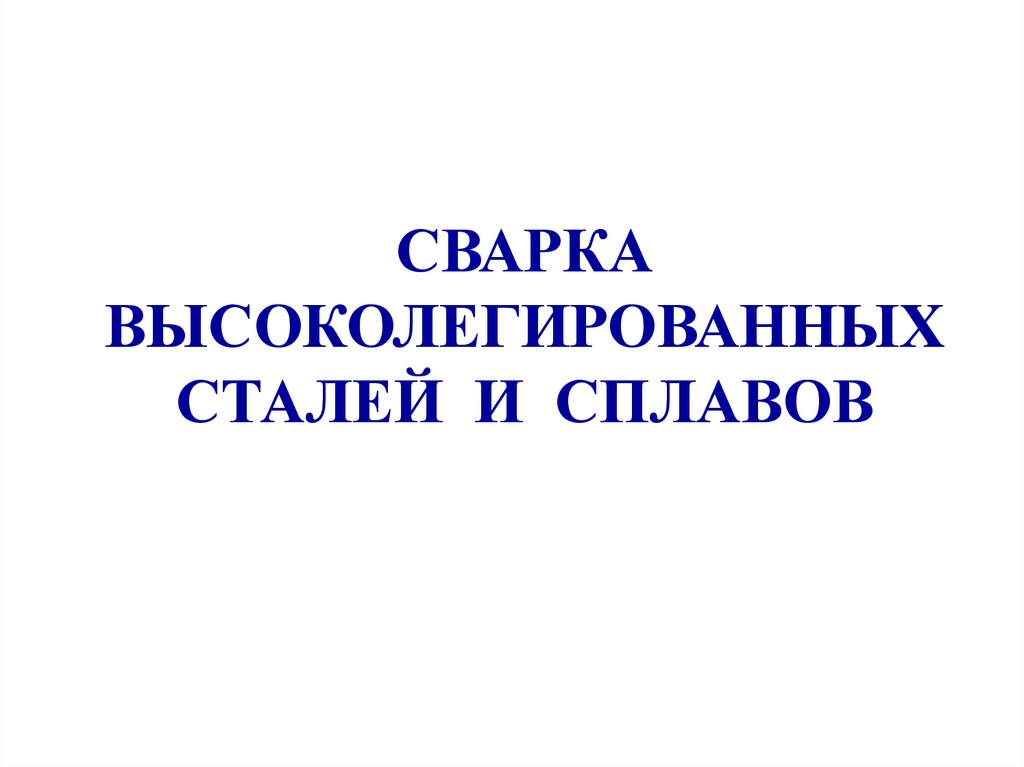

Высоколегированные сталиВысокохромистые

1) Мартенситные

2) Мартенситно –

ферритные

3) Ферритные

4) Мартенситно стареющие стали

Аустенитные

1) Аустенитные коррозионностойкие;

2) Аустенитные ферритнонержавеющие;

3) Аустенитно - мартенситные

стали;

4) Аустенитные жаропрочные

стали;

3.

Сварка аустенитных сталей4.

Высоколегированные аустенитные стали сплавы на основе железа, легированныеразличными элементами в количестве до 55%, в

которых содержание основных легирующих

элементов — хрома и никеля обычно не выше 19

и 12 % соответственно.

5.

Характерным отличием коррозионностойких сталей являетсяпониженное содержание углерода

(не более 0,12%). При соответствующем

легировании и термической обработке стали

обладают

высокой коррозионной стойкостью при 20° С и

повышенной температуре как в газовой среде,

так и в водных растворах кислот, щелочей и в

жидкометаллических средах.

6.

К жаропрочным относятся стали и сплавы, обладающиевысокими механическими свойствами при повышенных

температурах и способностью выдерживать нагрузки при

нагреве в течение длительного времени. Для придания этих

свойств стали и сплавы легируют элементами-упрочнителями

— молибденом и вольфрамом (до 7% каждого).

Жаростойкие стали и сплавы обладают стойкостью против

химического разрушения поверхности в газовых средах при

температурах до 1100—1150°С. Высокая окалиностойкость

этих сталей и сплавов достигается легированием алюминием

(до 2,5%) и кремнием, способствующими созданию прочных

и плотных окислов на поверхности деталей,

предохраняющих металл от контакта с газовой средой.

7.

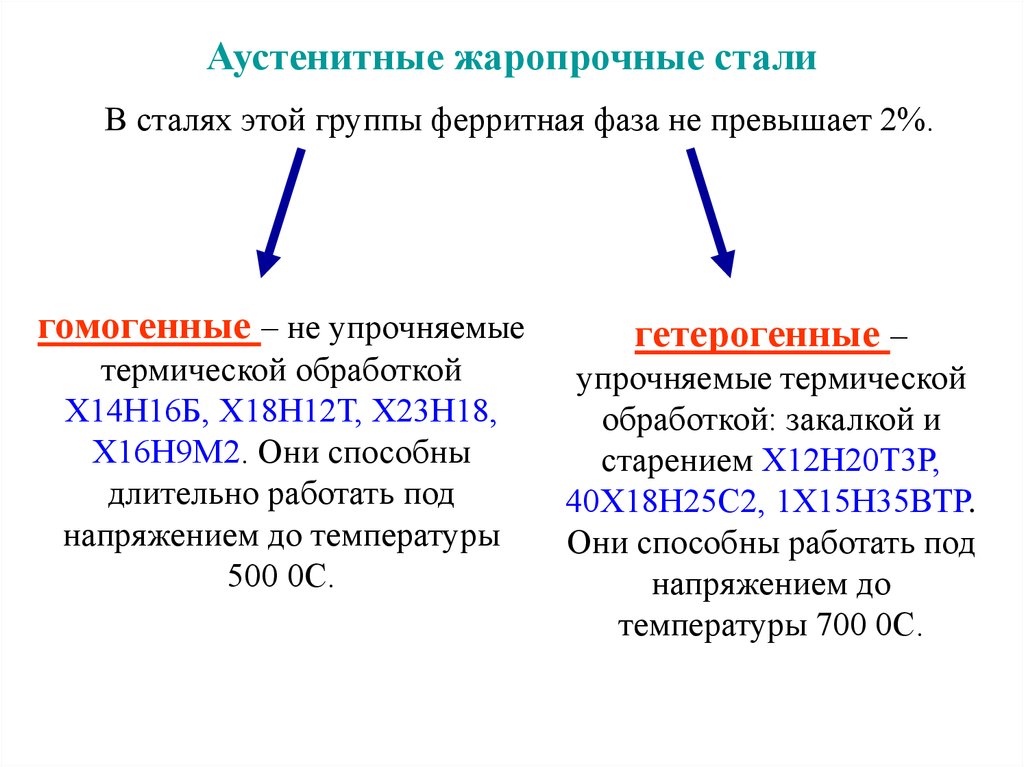

Аустенитные жаропрочные сталиВ сталях этой группы ферритная фаза не превышает 2%.

гомогенные – не упрочняемые

термической обработкой

Х14Н16Б, Х18Н12Т, Х23Н18,

Х16Н9М2. Они способны

длительно работать под

напряжением до температуры

500 0С.

гетерогенные –

упрочняемые термической

обработкой: закалкой и

старением Х12Н20Т3Р,

40Х18Н25С2, 1Х15Н35ВТР.

Они способны работать под

напряжением до

температуры 700 0С.

8.

Гомогенные и гетерогенные аустенитныежаропрочные стали

Наряду с высокой жаропрочностью обе

группы обладают значительной

жаростойкостью, вследствие высокого

содержания хрома, который образует на

поверхности прочные окислы хрома.

9.

Аустенитные коррозионно-стойкие сталиК этому классу относят стали, имеющие после

высокотемпературного нагрева преимущественно аустенитную

структуру, но могут содержать до 10% феррита.

- Состав и свойства данного класса известны как класс типа 18-10.

При этом различают Cr-Mn, Cr-Mn-Ni, Cr-Ni-Mo,

высоколегированные стали.

- Основным элементом, обуславливающим высокую коррозионную

стойкость, является Cr. При содержании Cr = 18% сталь стойка в

большинстве сред окислительного характера, в том числе в

азотной кислоте в широком диапазоне концентраций и температур.

10.

- При содержание Ni = 9 – 12% обеспечивается аустенитнаяструктура, что гарантирует высокую технологичность стали в

сочетании с уникальным комплексом служебных свойств.

- Это даёт возможность использовать сталь типа 18-10 в

качестве коррозионно-стойких, жаропрочных, жаростойких и

криогенных материалов.

11.

Сложности при сварке всоколегированныхаустенитных сталей

1) Высокая тепло-, электропроводность, высокий коэффициент

линейного расширения, что приводит к повышенному короблению

изделий

2) Высокая склонность к образованию горячих трещин

3) Высокая склонность к межкристаллитной коррозии

12.

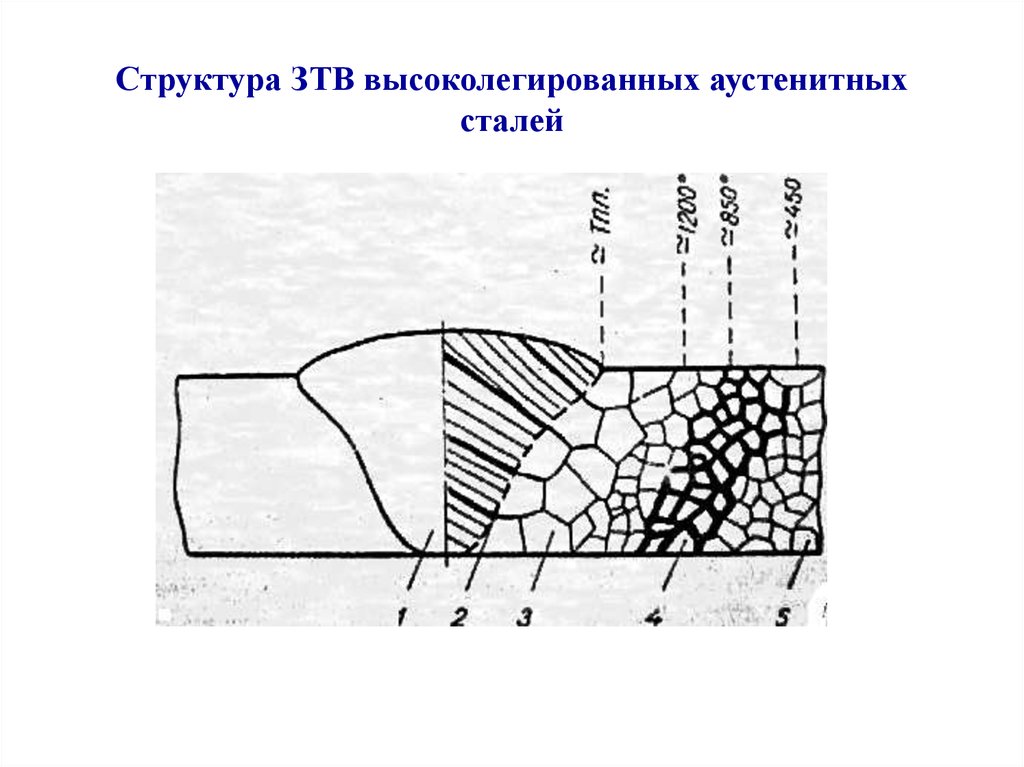

Структура ЗТВ высоколегированных аустенитныхсталей

13.

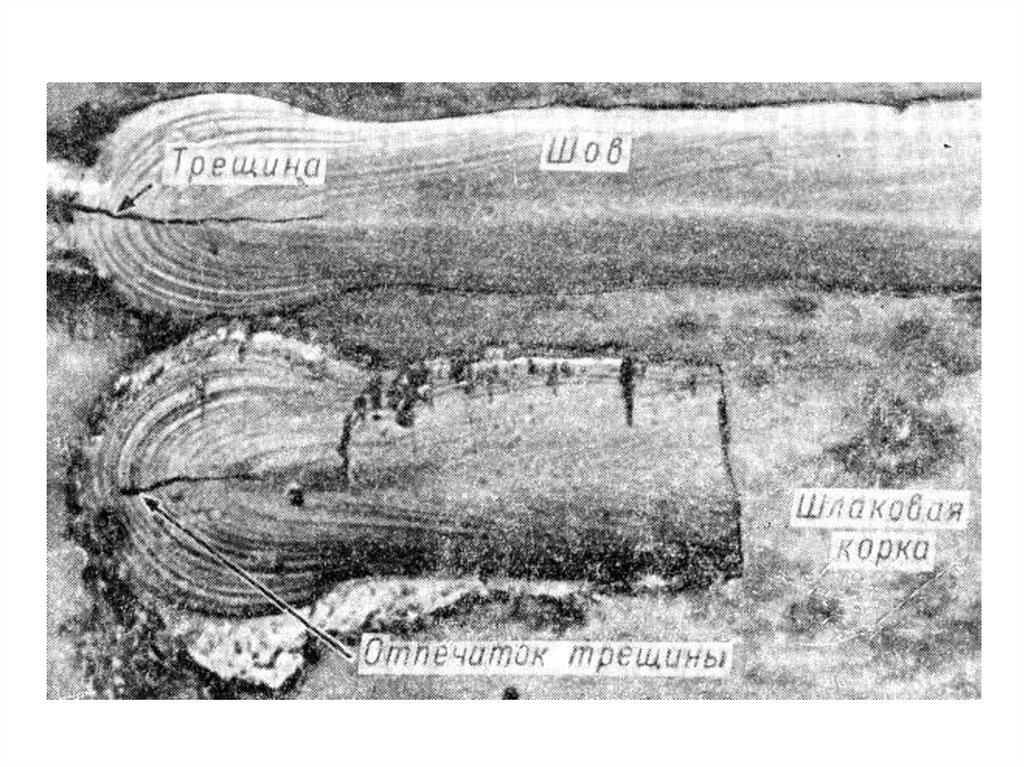

Горячие трещины в высоколегированныхаустенитных сталях

14.

Этапы кристаллизации сварного шваЖидко-твёрдое состояние

Твёрдо-жидкоее состояние

15.

Виды горячих трещин в аустенитных сталях16.

17.

18.

Основные меры борьбы сгорячими трещинами при

сварке аустенитных

коррозионно-стойких сталей

19.

Основные меры борьбы с горячимитрещинами

1) изменение долей участия основного и присадочного

металлов в металле шва;

2) уменьшение сечения шва и изменение его формы;

3) предварительный подогрев;

4) проковка (чеканка) свариваемых кромок или

нижележащих слоев шва.

20.

Изменение долей участия основного и присадочногометаллов может оказаться эффективным, в том случае,

когда образование горячих трещин вызывается

примесями, переходящими в сварной шов из основного

металла.

При сварке с разделкой кромок удается добиться

существенного уменьшения доли основного металла.

Однако сварка с разделкой кромок приводит к

снижению производительности процесса. Этот же

недостаток присущ и сварке с зазором.

21.

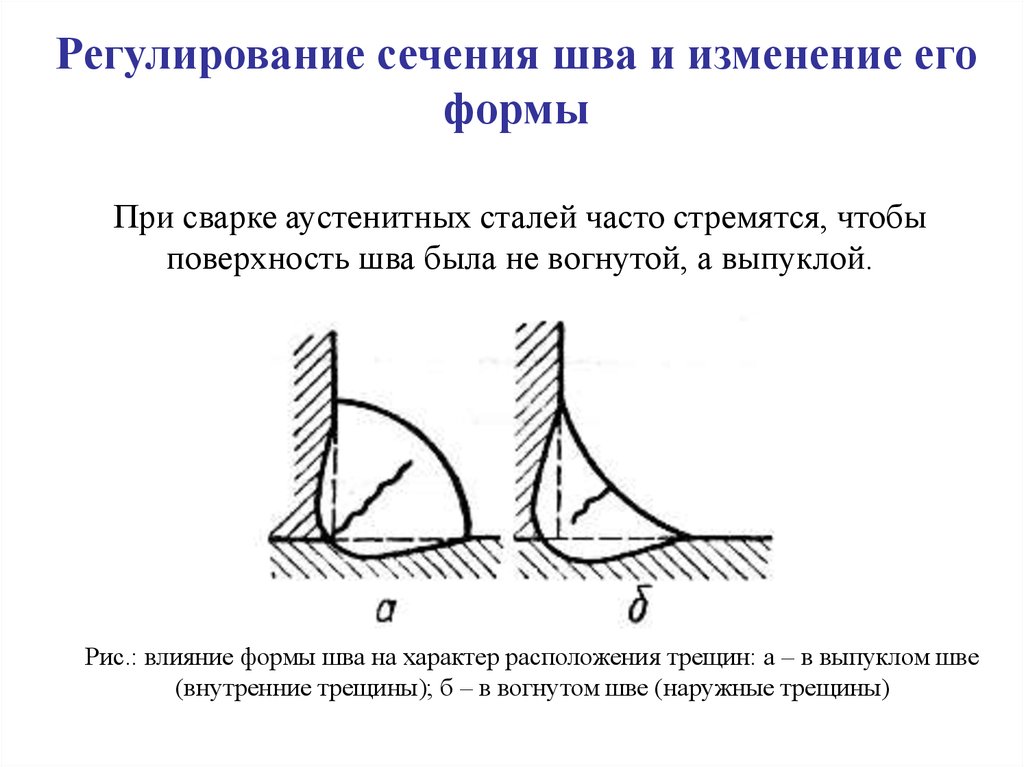

Регулирование сечения шва и изменение егоформы

При сварке аустенитных сталей часто стремятся, чтобы

поверхность шва была не вогнутой, а выпуклой.

Рис.: влияние формы шва на характер расположения трещин: а – в выпуклом шве

(внутренние трещины); б – в вогнутом шве (наружные трещины)

22.

23.

Проковка (чеканка) свариваемых кромокили нижележащих слоев шва

Чеканка (проковка) кромок приводит к

измельчанию строения шва и повышению

стойкости его против образования горячих

трещин

24.

КОРРОЗИОННАЯ СТОЙКОСТЬСВАРНЫХ СОЕДИНЕНИЙ

ХРОМОНИКЕЛЕВЫХ

АУСТЕНИТНЫХ СТАЛЕЙ

25.

Классификация видов коррозионногоразрушения сварных соединений

1) межкристаллитная, или структурная, коррозия

2) общая коррозия.

Различают жидкостную и газовую

коррозию.

26.

Межкристаллитнаякоррозия

27.

Структурная коррозия естьрезультат проникновения

агрессивного реагента

вглубь аустенитной стали

по границам зерен

(кристаллов)

28.

Рис. 6: Примеры межкристаллитной коррозии сварных соединений:а - однопроходный шов, б - многослойный шов, в - сосредоточенная

межкристаллитная коррозия на границе шов – основной металл (ножевая

коррозия).

29.

Межкристаллитное коррозионноеразрушение стали 08Х18Н9Т в зоне

термического влияния сварного шва:

а — внешний вид разрушения,

б — микроструктура

30.

Рис.: Коррозионноеразрушение сварного

соединения аустенитной

стали:

а – при сварке узкими

валиками с малой погонной

энергией и высокой

скоростью охлаждения

а)

б – при сварке с большой

погонной энергией и малой

скоростью охлаждения;

б)

31.

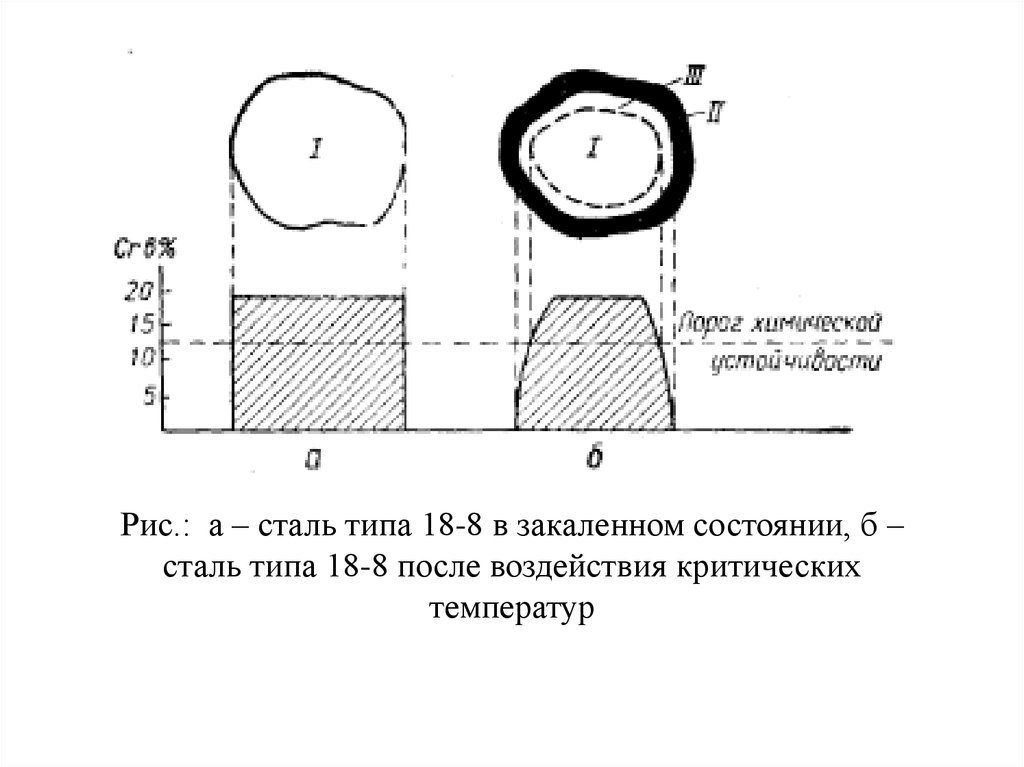

Рис.: а – сталь типа 18-8 в закаленном состоянии, б –сталь типа 18-8 после воздействия критических

температур

32.

Меры по снижению склонности кмежкристаллитной коррозии

33.

Снижение содержания углерода в стали допредела его растворимости в аустените при

комнатной температуре. Промышленные

хромоникелевые стали, содержание 0,02 – 0,03 %

углерода невосприимчивы к межкристаллитной

коррозии в зоне термического влияния. Такой

способ применяют редко, так как производство

стали с малым количеством углерода дорого

34.

Дополнительное легирование элементами,способствует соединению с углеродом быстрее,

чем хром – титан, тантал, ниобий. При сварке

эти элементы соединяются с избытком углерода,

образуя соответствующие карбиды, а

соединение хрома в поверхностных слоях зерен

аустенита не меняется

35.

Закалка стали от температуры 1050 – 1150град. С. Такая термообработка вызывает

растворение избыточной фазы и фиксирует

однофазную структуру стали. При повторном

действии критических температур сталь вновь

становиться склонной к межкристаллитной

коррозии

36.

Сварка ведётся на жёстких режимах, собеспечением максимальной скорости

охлаждения. При многослойной сварке не

допускают перегрева прилегающего к сварному

шву металла

37.

Технологические особенности сваркивысоколегированных аустенитных

сталей

38.

1) Сварку вести с минимальным тепловложением восновной металл (на жёстких режимах): на

пониженной силе сварочного тока и высокой

скорости сварки.

2) Сварку вести узкими валиками без поперечных

колебаний.

3) Наложение каждого последующего валика

многослойного шва производить только после

остывания металла шва и околошовной зоны (по 2025 мм в каждую сторону от кромки разделки) до

температуры ниже 100 °С.

39.

4) Во избежание образования мелких поверхностныхтрещин нельзя допускать попадания на поверхность

труб из аустенитных сталей брызг расплавленного

металла или шлака. С этой целью поверхности

свариваемых труб необходимо на длине не менее

100 мм от свариваемого стыка покрывать

асбестовой тканью или асбестовым картоном либо

наносить слой эмульсии КБЖ, или смеси каолина

(мела) с жидким стеклом, либо препарата «Дуга-1».

40.

5) Следить за тем, чтобы в процессе сварки неповредить поверхность основного металла и

швов. Возбуждение дуги должно производиться

только на поверхности свариваемых кромок или

на сварном валике, которые будут перекрыты

новым слоем.

6) Вести контроль за надежностью контакта в месте

токоподвода и изделию, так как в случае

недостаточного контакта поверхность

аустенитной стали, может подгореть, и

оплавленное место послужит очагом

коррозионного разрушения;

41.

Выбор способа сваркиаустенитных сталей

42.

При выборе способа сварки плавлением аустенитных сталейнеобходимо обеспечить их свариваемость, т.е.

предотвратить трещины различных типов в металле шва и

ЗТВ как при сварке, так и при эксплуатации сварных

соединений.

При выборе способа сварки следует стремиться к

минимизации погонной энергии, чтобы уменьшить

температуру перегрева и особенно время нагрева. Этого

достигают применением лазерной, электронно-лучевой

сварки, дуговой ниточными валиками при многопроходной

сварке, а также принудительным охлаждением различными

способами.

43.

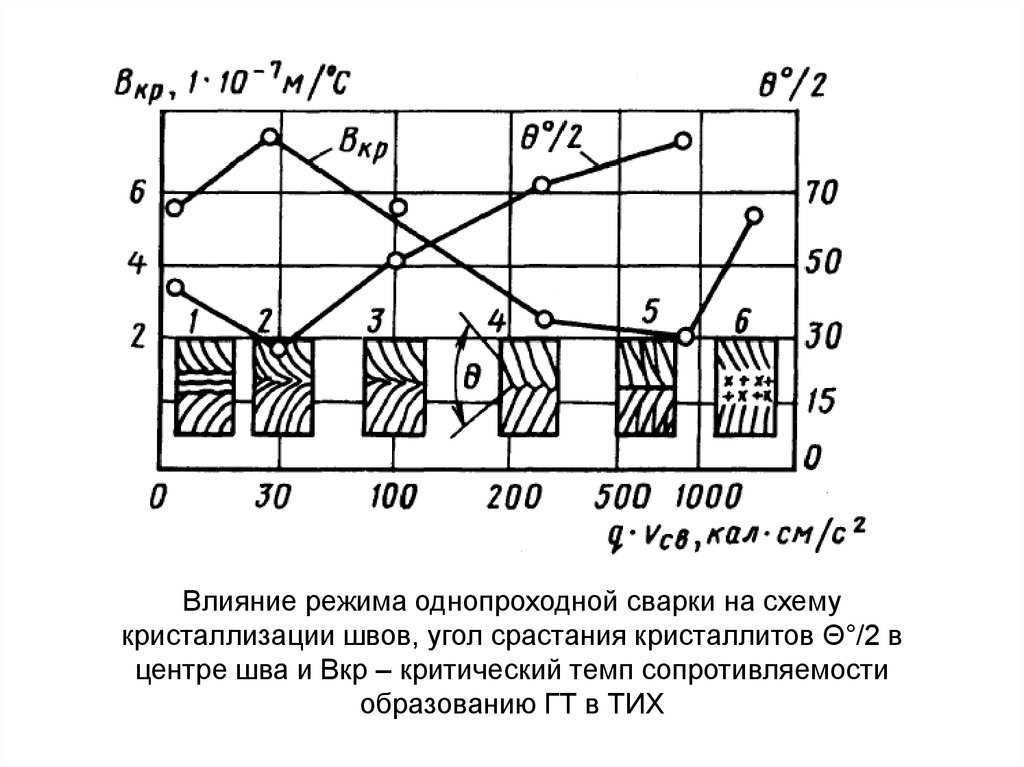

При выборе режимов сварки плавлениемглавная задача – исключить появление ГТ в

условиях малой погонной энергии.

Однако сварка с большими скоростями

недопустима, так как для сталей любого

класса она приводит к образованию

неблагоприятного встречного срастания в

центре шва двух фронтов кристаллизации,

образующего зону «слабины».

44.

Влияние режима однопроходной сварки на схемукристаллизации швов, угол срастания кристаллитов Θ°/2 в

центре шва и Вкр – критический темп сопротивляемости

образованию ГТ в ТИХ

45.

Ручная дуговая сваркапокрытыми электродами

аустенитных сталей

46.

Основной особенностью сваркиаустенитных сталей является обеспечение

требуемого химического состава металла

шва при различных типах сварных

соединений и пространственных

положениях сварки

47.

Получению металла шва с необходимымихимическим составом и структурами и

уменьшению угара легирующих элементов

способствует применение электродов с

фтористокальциевым (основным)

покрытием и поддержание короткой дуги бёз

поперечных колебаний электрода.

48.

При необходимости обеспечения высокихтребований к межкристаллитной коррозии

применяются электроды следующих марок:

ЦЛ-11, ОЗЛ-7, АНВ-23, ЦТ-15-1, ЦТ-15, ЗИО3, ОЗЛ-20, НИАТ-1, НЖ-13.

При отсутствии жёстких требований к МКК

применяются электроды следующих основных

марок: ОЗЛ-8, АНВ-17, АНВ-26, ОЗЛ-9А,

ОЗЛ-6.

49.

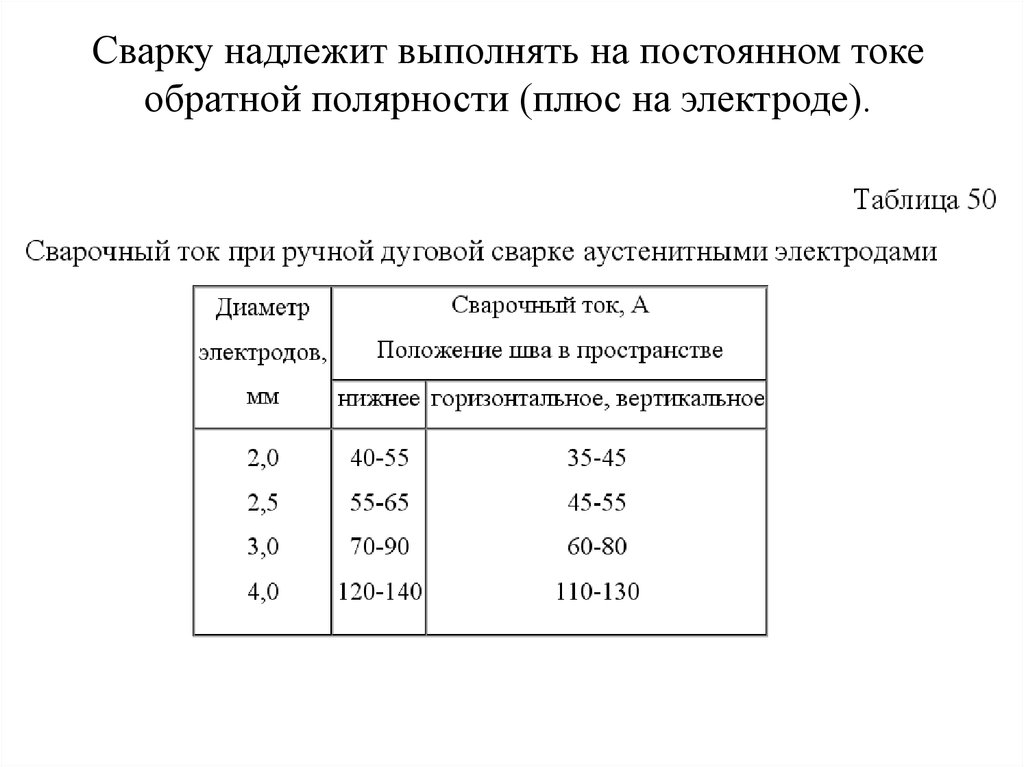

Сварку надлежит выполнять на постоянном токеобратной полярности (плюс на электроде).

50.

Ручную дуговую сварку выполнять электродамидиаметром не более 3 мм, при этом сила тока должна

быть минимальна для этих диаметров.

Ручную дуговую сварку вести почти без поперечных

колебаний электрода узкими валиками шириной не

более трех диаметров электрода; при диаметре

электрода 2,5 мм высота валика должна быть 2,5 – 4

мм, при диаметре электрода 3 мм высота валика —

3 – 5 мм.

51.

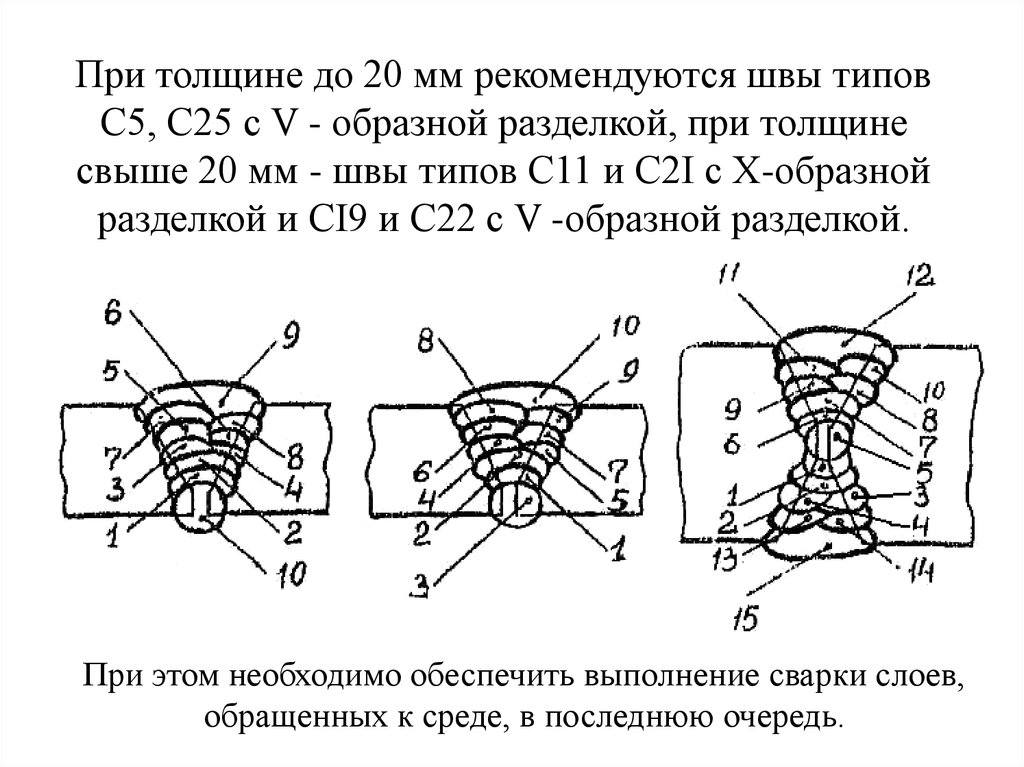

При толщине до 20 мм рекомендуются швы типовС5, С25 с V - образной разделкой, при толщине

свыше 20 мм - швы типов С11 и С2I с Х-образной

разделкой и CI9 и С22 с V -образной разделкой.

При этом необходимо обеспечить выполнение сварки слоев,

обращенных к среде, в последнюю очередь.

52.

Количество проходов по ширине шва (водном слое шва) должно устанавливаться с

учетом ширины разделки: при ширине менее

12 мм слои рекомендуется выполнять в один

проход, при увеличении ширины количество

проходов должно соответственно

увеличиваться.

53.

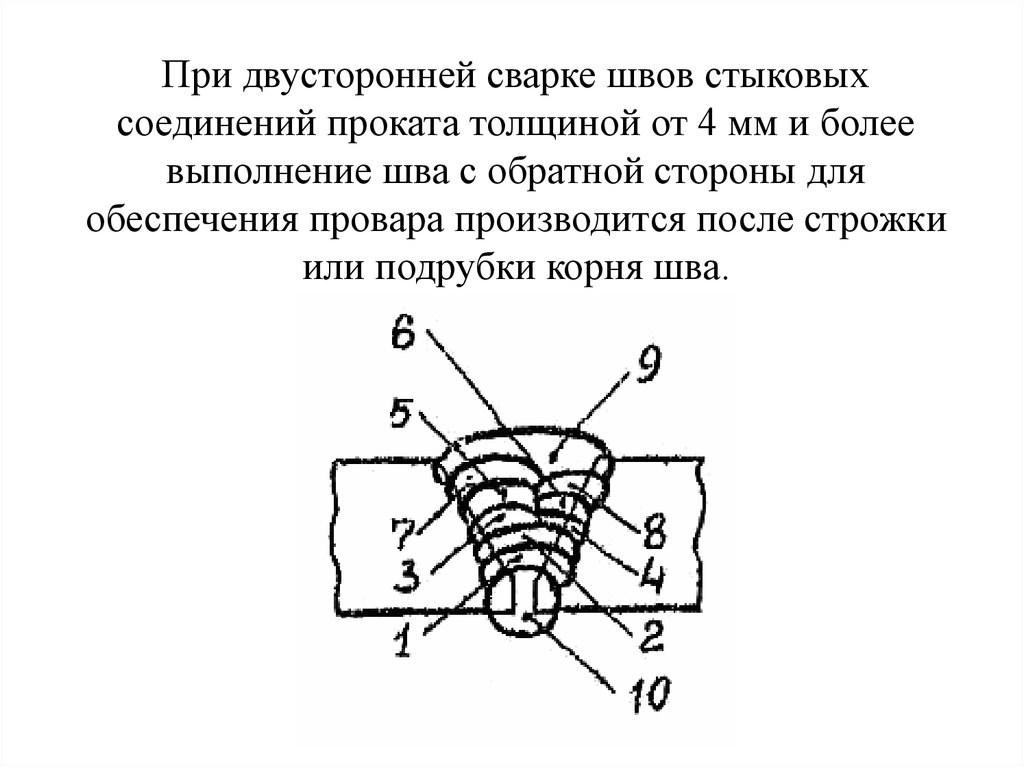

При двусторонней сварке швов стыковыхсоединений проката толщиной от 4 мм и более

выполнение шва с обратной стороны для

обеспечения провара производится после строжки

или подрубки корня шва.

54.

Сварку стыков большой протяженностирекомендуется выполнять одновременно

по всей длине участками (блоками)

длиной 1-2 м. Число сварщиков должно

быть равно количеству участков, на

которые разбит шов, при сварке с одной

стороны и удвоенному количеству

участков при сварке одновременно с

обеих сторон.

55.

При выполнении швов большойпротяженности одним или двумя сварщиками

сварка производится также блоками по

направлению от середины к концам.

При отсутствии возможности выполнения

сварки кольцевых швов одновременно по всей

длине несколькими сварщиками рекомендуется

производить такие швы двумя сварщиками,

одновременно выполняющими диаметрально

противоположные участки шва.

56.

Сварка под флюсом высоколегированныхаустенитных сталей

Основным преимуществом этого способа перед ручной дуговой

сваркой покрытыми электродами является стабильность состава

и свойств металла по всей длине шва при сварке как с

разделкой, так и без разделки кромок.

Для предупреждения перегрева металла и связанного с этим

укрупнения структуры, возможности появления трещин и

снижения эксплуатационных свойств сварного соединения

рекомендуется выполнять сварку швами небольшого сечения.

Это обусловливает применение сварочных проволок диаметром

2 – 3 мм, а с учетом высокого электросопротивления

аустенитных сталей — необходимость уменьшения вылета

электрода в 1,5 – 2 раза.

57.

Для сварки коррозионно-стойких сталей 12Х18Н9, 08Х18Н10,12Х18Н10Т, 12Х18Н9Т и им подобные, к металлу шва которых

предъявляются требования стойкости к МКК, применяют

следующие марки проволоки:

Св-01Х19Н9,

Св-04Х19Н9,

Св-06Х19Н9Т,

Св-07Х18Н9ТЮ,

Св-04Х19Н9С2,

Св-05Х19Н9ФЗС2

Наибольшее применение для сварки коррозионных сталей

получили низкокремнистые флюсы Н-26, 48-ОФ-Ю и АНФ-14.

Для обеспечения стойкости против горячих трещин

аустенитных швов рекомендуют применять фторидный

бористый флюс АНФ-22.

58.

Сварка в защитных газах высоколегированных сталейаустенитного класса

Сварка в активном газе

Сварка в инертном газе

Сварка плавящимся Сварка плавящимся Сварка неплавящимся

электродом

электродом

электродом

59.

Сварка высокохромистых мартенситных,мартенситно-ферритных и ферритных сталей

При наличии в растворе около 1/8 - атомов Cr (~

12%Cr по массе) поверхностная пленка, возникающая

при окислении, приводит к пассивации этой

поверхности, (сталь становится коррозионностойкой

при относительно невысокой температуре). Для

обеспечения окалиностойкости при более высоких

температурах (800–1100°С) относительная массовая

доля хрома в сталях должна быть увеличена

(примерно до 30%).

60.

Хромистые стали при содержании С < 0,1% и Сг > 15 — 16%не имеют γ-фазы при любых температурах от комнатной до

температуры плавления и являются ферритными.

При непрерывном охлаждении (в условиях сварки) даже

небольшие скорости охлаждения (около 0,2°С/с) в области

температур 800—650° С приводят к получению полностью

мартенситной структуры. Оптимальные механические

свойства, т. е. высокая прочность при достаточно высокой

пластичности, достигается для таких хромистых сталей после

двойной термической обработки - закалки и высокого отпуска.

61.

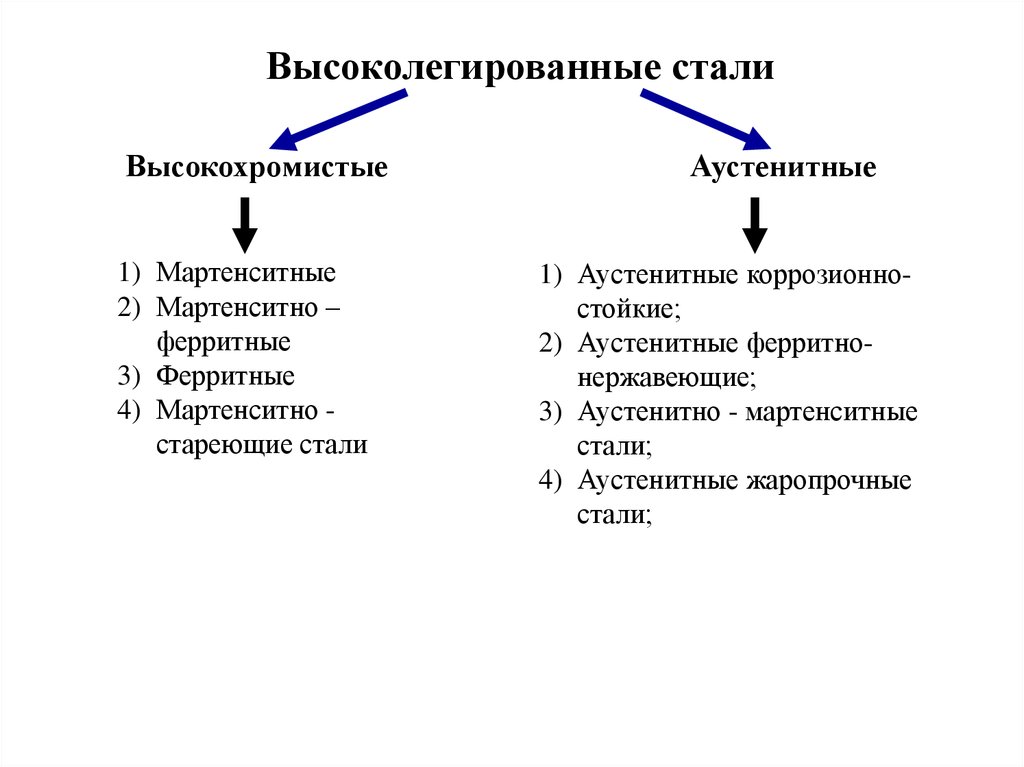

Высокохромистые высоколегированные сталиМартенситные

Мартенситно-ферритные

Ферритные

industry

industry