Similar presentations:

Производство пористого бетона

1. ЛЕКЦИЯ

Оборудование в производствепористого бетона

2.

Пористый бетон – это легкий искусственныйкаменный материал, полученный затвердением

пористой смеси, которая состоит из гидравлических

вяжущих веществ, кремнеземистого компонента,

воды и заполненных газом пустот. Пустоты

занимают больше половины объема изделий из

такого бетона. Например, пористый бетон с

Плотностью 500 кг/м3 может содержать до 75%

пустот. Образование пористой структуры происходит

за счет введения в сырьевую смесь образующих

газовых добавок (так называемый газобетон), или

специально приготовленной пены (пенобетон).

Теплопроводность пористого бетона втрое меньше, чем у силикатного и

керамического кирпича, и более чем вчетверо – в сравнении с блоками из бетона.

Низкие плотность и теплопроводность помогают соответственно снизить толщину стен

и затраты на их сооружение.

При сооружении стен в настоящее время широко используются блоки из пористого

бетона плотностью 500÷1000 кг/м3. Их прочность достаточна для кладки разнообразных

несущих стен в малоэтажных домах, а также несущих внешних стен высотных

каркасных зданий. Блоки также применяют для утепления стен и перекрытий.

3.

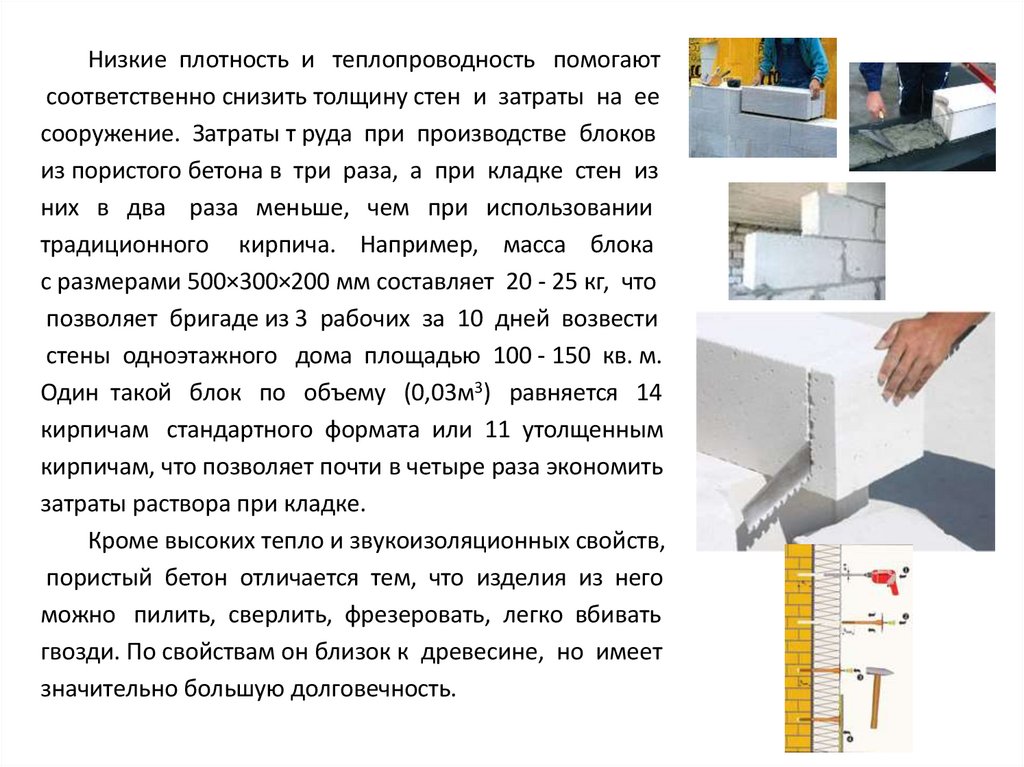

Низкие плотность и теплопроводность помогаютсоответственно снизить толщину стен и затраты на ее

сооружение. Затраты т руда при производстве блоков

из пористого бетона в три раза, а при кладке стен из

них в два раза меньше, чем при использовании

традиционного кирпича. Например, масса блока

с размерами 500×300×200 мм составляет 20 - 25 кг, что

позволяет бригаде из 3 рабочих за 10 дней возвести

стены одноэтажного дома площадью 100 - 150 кв. м.

Один такой блок по объему (0,03м3) равняется 14

кирпичам стандартного формата или 11 утолщенным

кирпичам, что позволяет почти в четыре раза экономить

затраты раствора при кладке.

Кроме высоких тепло и звукоизоляционных свойств,

пористый бетон отличается тем, что изделия из него

можно пилить, сверлить, фрезеровать, легко вбивать

гвозди. По свойствам он близок к древесине, но имеет

значительно большую долговечность.

4. Краткая историческая справка

Производство и использование поробетона началось и приобрело развитие встранах Скандинавии с холодным климатом, то есть там, где его теплоизоляционные

свойства используются наиболее эффективно.

Основоположником технологии современного газобетона считают изобретателя

из Швеции Эриксона, который в начале минувшего века предложил обработку в

автоклаве для ускорения твердения газобетона и повышения его прочности, хотя

сам способ автоклавного твердения был предложен Михалисом еще в 1880 г.

Способ получения пенобетона смешиванием цементного раствора с пеной был

предложен датчанином Байером в 1911г.

Ежегодный объем мирового производства разнообразных изделий из пористого

бетона составляет около 50 млн. м3, причем львиная доля приходится на газобетон,

которого изготовляют почти в десять раз больше, чем пенобетона.

Его свойства позволяют обеспечивать требования введенных в 1993г. в России

нормативов для внешних стен относительно сопротивления теплопередачи, которые

превышают в 2 - 2,5 раза те, которые применялось ранее.

Производство мелких блоков значительно более дешевое, чем крупных

панелей, которое связано с значительными затратами металла, как на армирование

панелей, так и на изготовление форм - для выпуска комплекта панелей на одну

серию жилого дома нужна сотня форм общей массой до 800 т. Современные

высокие мировые цены на металл снизили привлекательность крупных панелей из

пористого бетона, содействуя расширению использования мелких блоков.

5.

Производство мелких блоков из пористого бетона может реализовываться по одномуиз двух способов. При первом бетонную смесь заливают в отдельные, как правило,

многогнездовые формы, размеры которых отвечают размерам блоков. Второй способ –

применение так называемой резательной технологии, которая предусматривает

формирование массива больших размеров с последующей распалубкой форм и разрезкою

струнами массива-сырца на изделия заданного размера.

Резательная технология имеет значительные технико-экономические преимущества:

металлоемкость форм снижается; уменьшается необходимая площадь формовочного

отделения; в полтора раза повышается производительность автоклавного отделения наряду

с уменьшением затрат тепловой энергии. Следует также отметить лучшую связь с

штукатуркой у резаных граней блоков в сравнении с гладкой поверхностью граней,

прилегающих к стенкам форм.

Сравнение газобетона автоклавного твердение с пенобетоном неавтоклавного

твердения по физико-механическим и эксплуатационным показателям свидетельствует в

пользу первого, прежде всего, за счет большей прочности. При одинаковой плотности

прочность на сжатие первого составляет 0,2 - 0,6 МПа, а второго – 0,1 - 0,3 МПа. Газобетон

имеет более быстрые сроки схватывания и набора прочности, что позволяет в 2-3 раза

сократить продолжительность необходимого выдерживания в формах.

Основным технологическим преимуществом пенобетона является отсутствие

значительного изменения объема после заливания его в формы, что дает возможность

использовать его для монолитного бетонирования при изготовлении непосредственно на

строительной площадке, с применением небольших мобильных комплексов.

Преимуществом пенобетона является и то, что он имеет закрытые поры и уменьшенное

водопоглощение. К недостаткам пенобетона относят сниженную трещиностойкость.

6. Производство газобетона

Технология газобетона основана на использовании алюминиевой пудры для вспучиваниясмеси за счет выделения значительного количества водорода при взаимодействии активного

металла с гидроксидом кальция и водой.

В качестве вяжущего, используют портландцемент, известь негашеную, шлаки и золы, которые

имеют гидравлическую активность. Известь негашеную молотую используют с содержанием Ca 70-90%.

Как кремнеземистый компонент, используют кварцевый песок или безвредные отходы

промышленности, которые содержат кремнезем. Желательно иметь песок с размерами зерен

менее 3мм, в котором 60-80% зерен около 0,1мм. Чем мельче зерна песка, тем меньшими будут

затраты на его помол.

В состав компонентов сырья также входит гипс или гипсовый камень, которые повышают

прочность газобетона в особенности при совместном помоле вместе с песком.

возврат форм

склад

12

съём блоков

1 – бункера для извести и песка с весовыми дозаторами; 2 – смеситель; 3 – мельница сухого помола;

4 – гомогенизатор; 5 – весовой дозатор; 6 – бункер для песка; 7 – мельница мокрого помола; 8–шламбассейн;

9 – объемный дозатор; 10 – участок формования и резки; 11 – проходной автоклав; 12 - смеситель

7.

По способу формирования существуют технологии литья, вибрационная и ударная. Газобетоннаясмесь для этих технологий отличается содержанием воды, которую

принято характеризовать

соотношением масс воды и твердых веществ.

Литейная технология характерна высоким содержанием воды и высокой текучестью, поэтому смесь

может просто заливаться в формы без виброуплотнения.

Вибрационная и, в особенности, ударная технологии характерные почти вдвое меньшим отношением

воды к твердым веществам. Кроме экономии цемента, это позволяет уменьшить срок выдерживания

форм перед разрезкой, то есть уменьшить нужные площади.

Подготовка компонентов сырья к смешиванию

Песчаный шлам плотностью 1600-1800 кг/м3 получают совместным мокрым помолом песка и

гипсового камня в барабанной мельнице непрерывного действия.

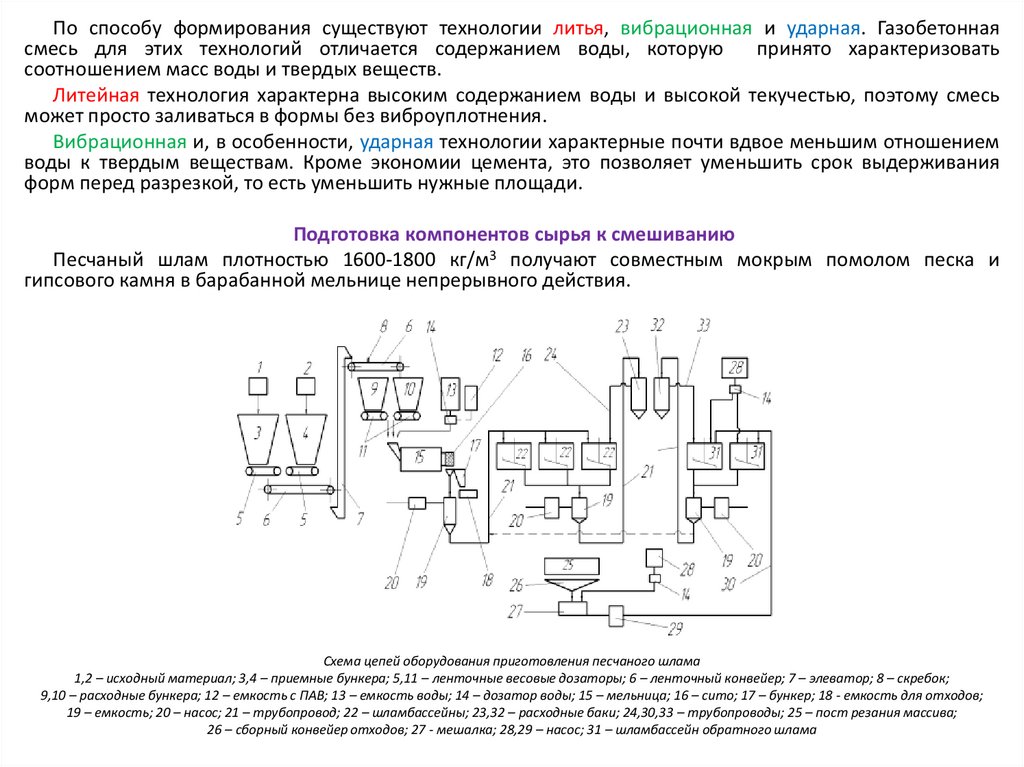

Схема цепей оборудования приготовления песчаного шлама

1,2 – исходный материал; 3,4 – приемные бункера; 5,11 – ленточные весовые дозаторы; 6 – ленточный конвейер; 7 – элеватор; 8 – скребок;

9,10 – расходные бункера; 12 – емкость с ПАВ; 13 – емкость воды; 14 – дозатор воды; 15 – мельница; 16 – сито; 17 – бункер; 18 - емкость для отходов;

19 – емкость; 20 – насос; 21 – трубопровод; 22 – шламбассейны; 23,32 – расходные баки; 24,30,33 – трубопроводы; 25 – пост резания массива;

26 – сборный конвейер отходов; 27 - мешалка; 28,29 – насос; 31 – шламбассейн обратного шлама

8.

Конструкция барабанных мельниц для мокрого помола шлама принципиально неотличается от той, что и для сухого помола вяжущего в производстве силикатного

кирпича. На отечественных комплексах широко используется мельница 2х10,5м

завода “Волгоцеммаш”, которая способна обеспечить производительность по сухому

веществу – 9 т/ч. (до 20 м3/час изделий из газобетона).

Известны технологии, в которых вместо приготовления шлама реализовался

совместный сухой помол песка с вяжущими – известью и цементом (например,

технология фирмы “Дюрокс”). Активность такой смеси составляла 14%, компоненты

дозировались в барабанную мельницу весовым дозатором непрерывного действия,

мельница имела систему аспирации, а его корпус охлаждался водным душем. Идея

этой схемы – в эффективном смешивании и активации всех твердых компонентов,

которые представляли собой комплексное сухое вяжущие. Но меньшая

энергоемкость, отсутствие необходимости в аспирации и охлаждении, лучшие

санитарно-гигиенические условия работы персонала в цехе и меньшее загрязнение

окружающей среды привели к повсеместному использованию мокрого помола в

технологии газобетона.

Отдельная система в комплексах предусмотрена для приготовления так

называемого обратного шлама (более 10%). Технология газобетона и режущая

технология, в частности, характерны большим количеством отходов. Во-первых, это

“горбушка”, то есть верхний слой толщиной 30-80мм по всей площади формы. Вовторых, это слои, которые прилегают к бортам формы и срезаются на толщину 2050мм. В-третьих, это недорезанный нижний слой, который направляется в отход при

вскрытии массива в вариантах, где предусмотрено его кантование.

Для обеспечения постоянства плотности в комплексах мировых лидеров в

процессе заполнения мешалки 27 шлам взвешивают. В некоторых современных

комплексах отходы падают в лоток, расположенный вдоль постов 25, откуда

смываются водой в мешалку 27. В некоторых комплексах умышленно установлены

центробежные насосы 29 для разбивания затвердевших частиц бетона.

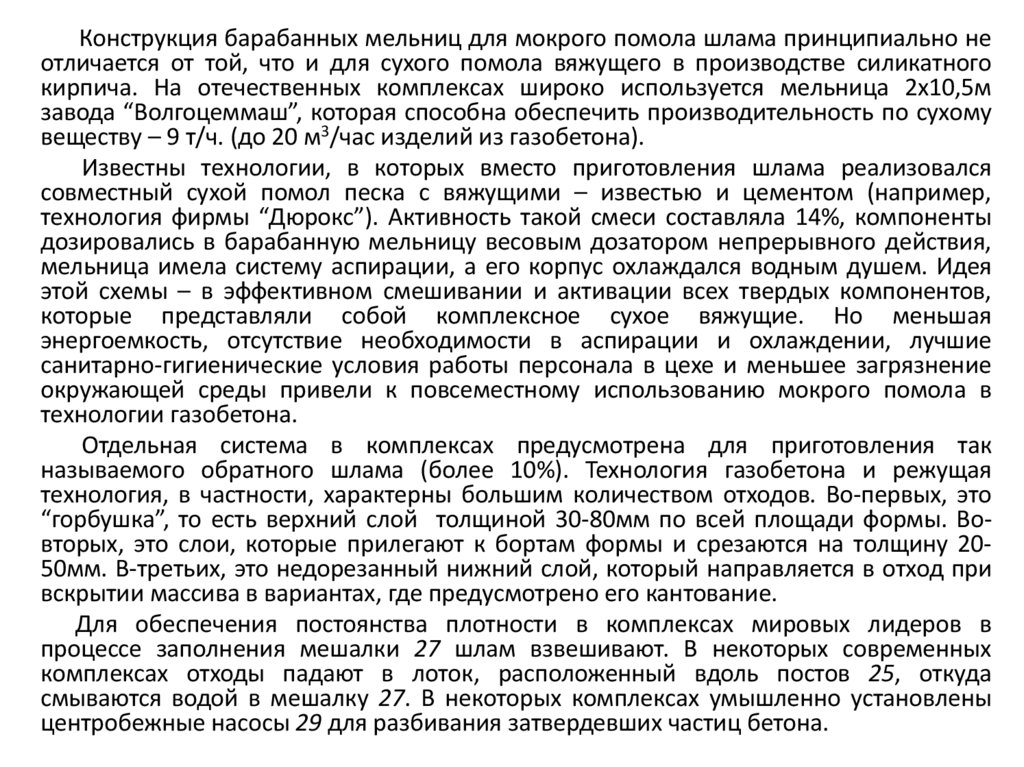

9. Помол извести

Практически на всех заводах стран СНГ вместо чистой молотой извести используютизвестково-песчаное вяжущие, которое получают совместным помолом извести с

песком в барабанной мельнице. Для усреднения свойств извести целесообразно

использование специальной емкости – гомогенизатора.

Мировые лидеры, например, “Маза-Хенке”, предлагают использование валковых

мельниц, которые могут обеспечить необходимую тонкость помола только с

сепаратором.

Схема цепей оборудования для измельчения кусковой извести с применением тарельчато-валковой мельницы

1 – приемный бункер; 2, 9 питатели; 3 - молотковая дробилка; 4 - система аспирации дробилки; 5 - элеватор;

6 –конвейер; 7 – магнитный сепаратор; 8 – промежуточный бункер; 10 - тарельчато-валковая мельница;

11 - система аспирации мельницы; 12 – пневмотранспорт; 13 – гомогенизатор

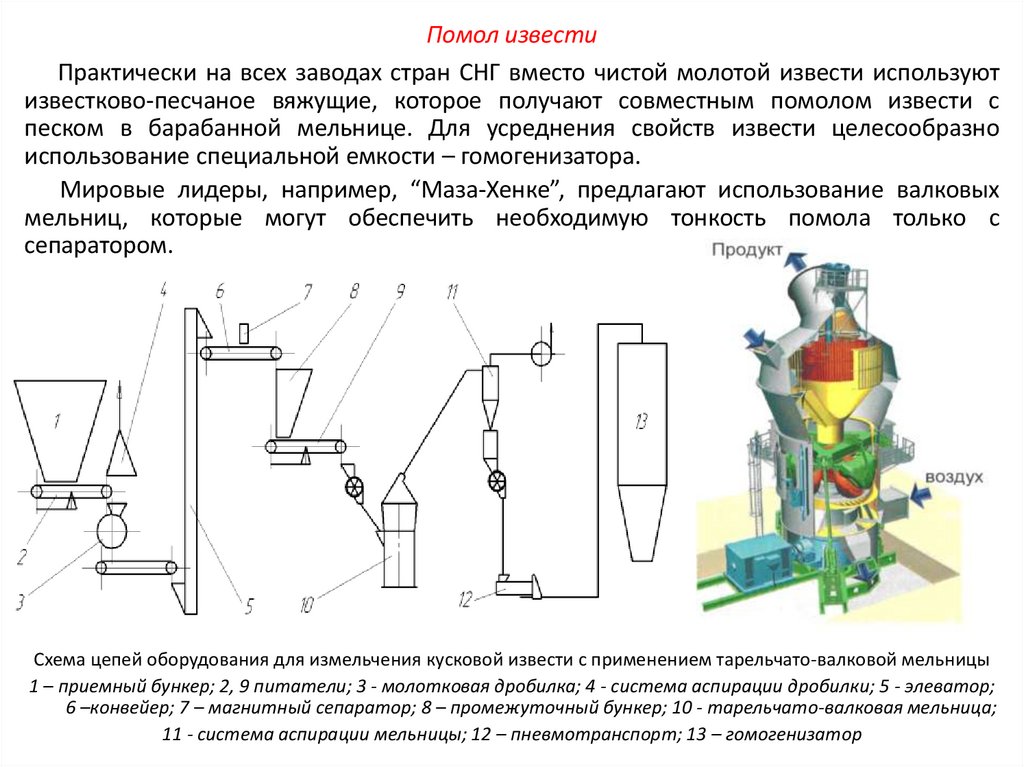

10. Дозирование, смешивание компонентов и формирования массива

Технологическая схема приготовления газобетонной смеси1,2 – баки песка и обратного шлама; 3,4,5 – баки цемента, извести, гипса; 6 – бак воды; 7 – смеситель

суспензии; 8,9,10 – дозаторы; 11 - газабетоносмеситель; 12 – форма; 13 – виброплощадка

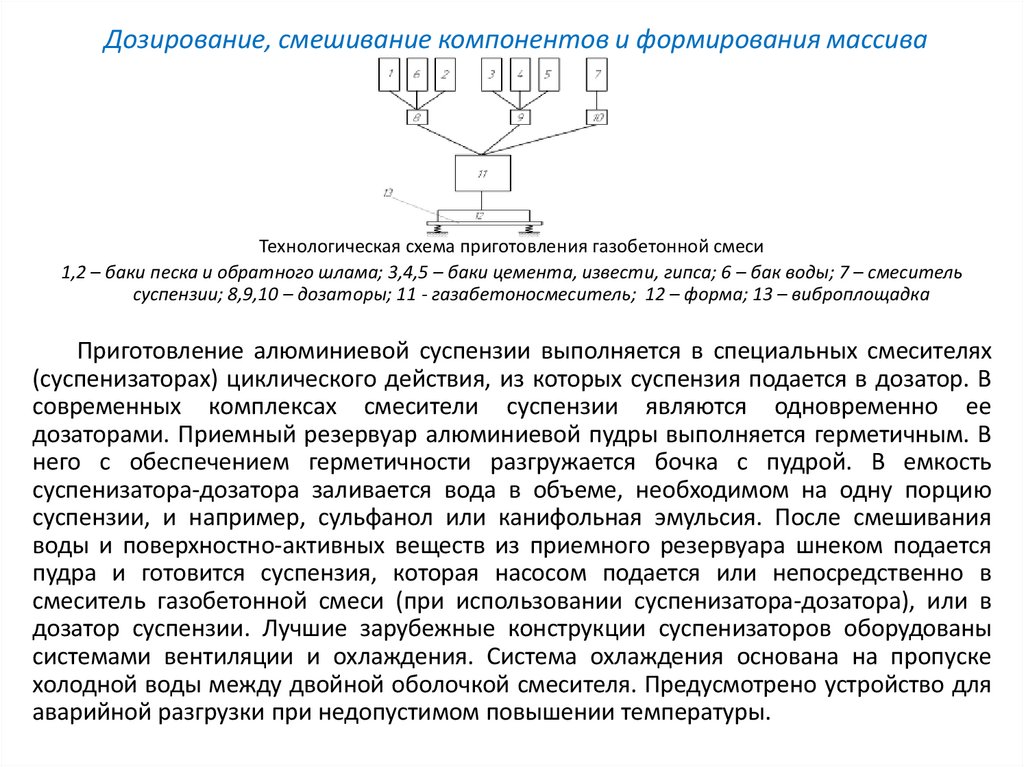

Приготовление алюминиевой суспензии выполняется в специальных смесителях

(суспенизаторах) циклического действия, из которых суспензия подается в дозатор. В

современных комплексах смесители суспензии являются одновременно ее

дозаторами. Приемный резервуар алюминиевой пудры выполняется герметичным. В

него с обеспечением герметичности разгружается бочка с пудрой. В емкость

суспенизатора-дозатора заливается вода в объеме, необходимом на одну порцию

суспензии, и например, сульфанол или канифольная эмульсия. После смешивания

воды и поверхностно-активных веществ из приемного резервуара шнеком подается

пудра и готовится суспензия, которая насосом подается или непосредственно в

смеситель газобетонной смеси (при использовании суспенизатора-дозатора), или в

дозатор суспензии. Лучшие зарубежные конструкции суспенизаторов оборудованы

системами вентиляции и охлаждения. Система охлаждения основана на пропуске

холодной воды между двойной оболочкой смесителя. Предусмотрено устройство для

аварийной разгрузки при недопустимом повышении температуры.

11.

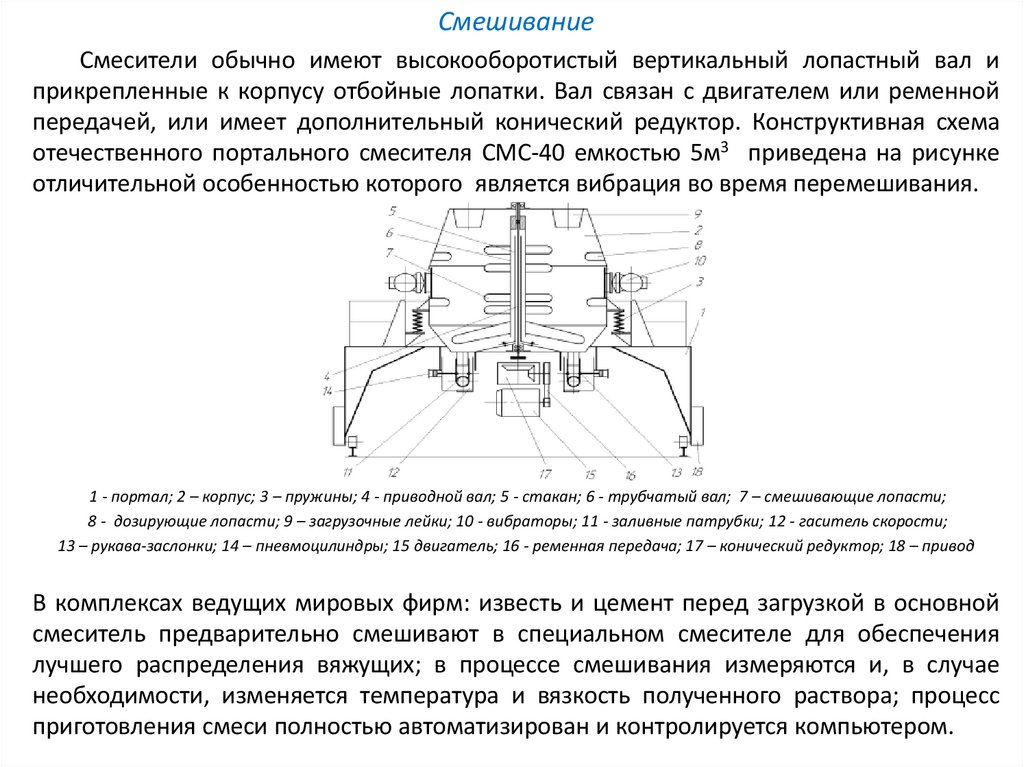

СмешиваниеСмесители обычно имеют высокооборотистый вертикальный лопастный вал и

прикрепленные к корпусу отбойные лопатки. Вал связан с двигателем или ременной

передачей, или имеет дополнительный конический редуктор. Конструктивная схема

отечественного портального смесителя СМС-40 емкостью 5м3 приведена на рисунке

отличительной особенностью которого является вибрация во время перемешивания.

1 - портал; 2 – корпус; 3 – пружины; 4 - приводной вал; 5 - стакан; 6 - трубчатый вал; 7 – смешивающие лопасти;

8 - дозирующие лопасти; 9 – загрузочные лейки; 10 - вибраторы; 11 - заливные патрубки; 12 - гаситель скорости;

13 – рукава-заслонки; 14 – пневмоцилиндры; 15 двигатель; 16 - ременная передача; 17 – конический редуктор; 18 – привод

В комплексах ведущих мировых фирм: известь и цемент перед загрузкой в основной

смеситель предварительно смешивают в специальном смесителе для обеспечения

лучшего распределения вяжущих; в процессе смешивания измеряются и, в случае

необходимости, изменяется температура и вязкость полученного раствора; процесс

приготовления смеси полностью автоматизирован и контролируется компьютером.

12. Заливка форм

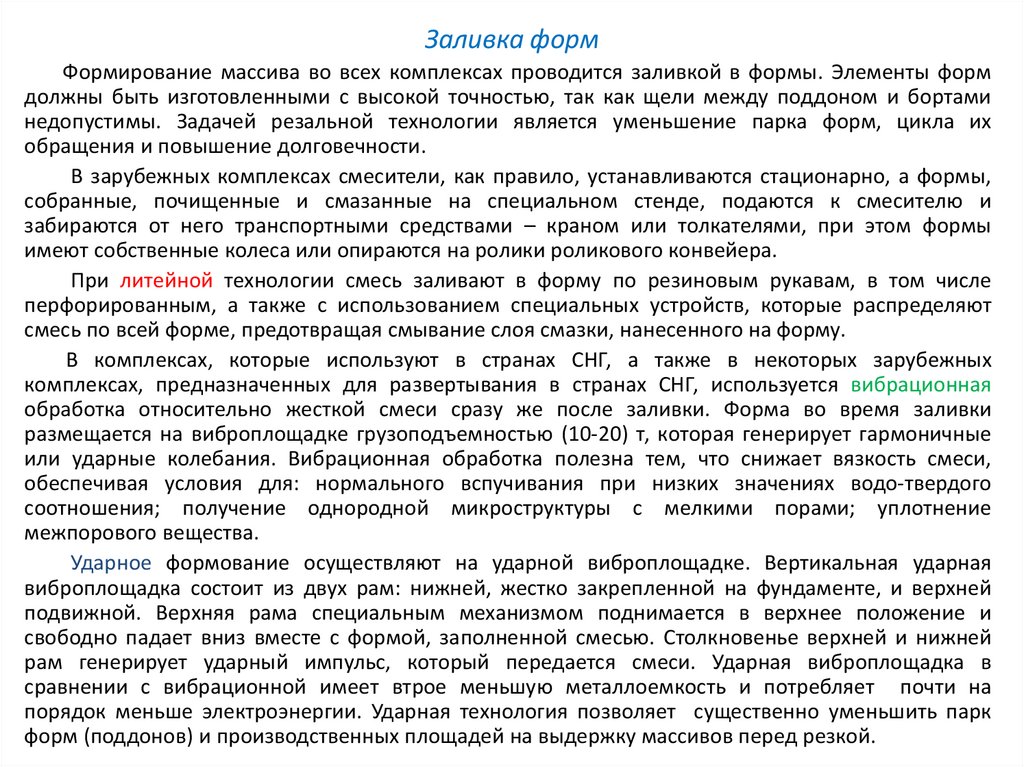

Формирование массива во всех комплексах проводится заливкой в формы. Элементы формдолжны быть изготовленными с высокой точностью, так как щели между поддоном и бортами

недопустимы. Задачей резальной технологии является уменьшение парка форм, цикла их

обращения и повышение долговечности.

В зарубежных комплексах смесители, как правило, устанавливаются стационарно, а формы,

собранные, почищенные и смазанные на специальном стенде, подаются к смесителю и

забираются от него транспортными средствами – краном или толкателями, при этом формы

имеют собственные колеса или опираются на ролики роликового конвейера.

При литейной технологии смесь заливают в форму по резиновым рукавам, в том числе

перфорированным, а также с использованием специальных устройств, которые распределяют

смесь по всей форме, предотвращая смывание слоя смазки, нанесенного на форму.

В комплексах, которые используют в странах СНГ, а также в некоторых зарубежных

комплексах, предназначенных для развертывания в странах СНГ, используется вибрационная

обработка относительно жесткой смеси сразу же после заливки. Форма во время заливки

размещается на виброплощадке грузоподъемностью (10-20) т, которая генерирует гармоничные

или ударные колебания. Вибрационная обработка полезна тем, что снижает вязкость смеси,

обеспечивая условия для: нормального вспучивания при низких значениях водо-твердого

соотношения; получение однородной микроструктуры с мелкими порами; уплотнение

межпорового вещества.

Ударное формование осуществляют на ударной виброплощадке. Вертикальная ударная

виброплощадка состоит из двух рам: нижней, жестко закрепленной на фундаменте, и верхней

подвижной. Верхняя рама специальным механизмом поднимается в верхнее положение и

свободно падает вниз вместе с формой, заполненной смесью. Столкновенье верхней и нижней

рам генерирует ударный импульс, который передается смеси. Ударная виброплощадка в

сравнении с вибрационной имеет втрое меньшую металлоемкость и потребляет почти на

порядок меньше электроэнергии. Ударная технология позволяет существенно уменьшить парк

форм (поддонов) и производственных площадей на выдержку массивов перед резкой.

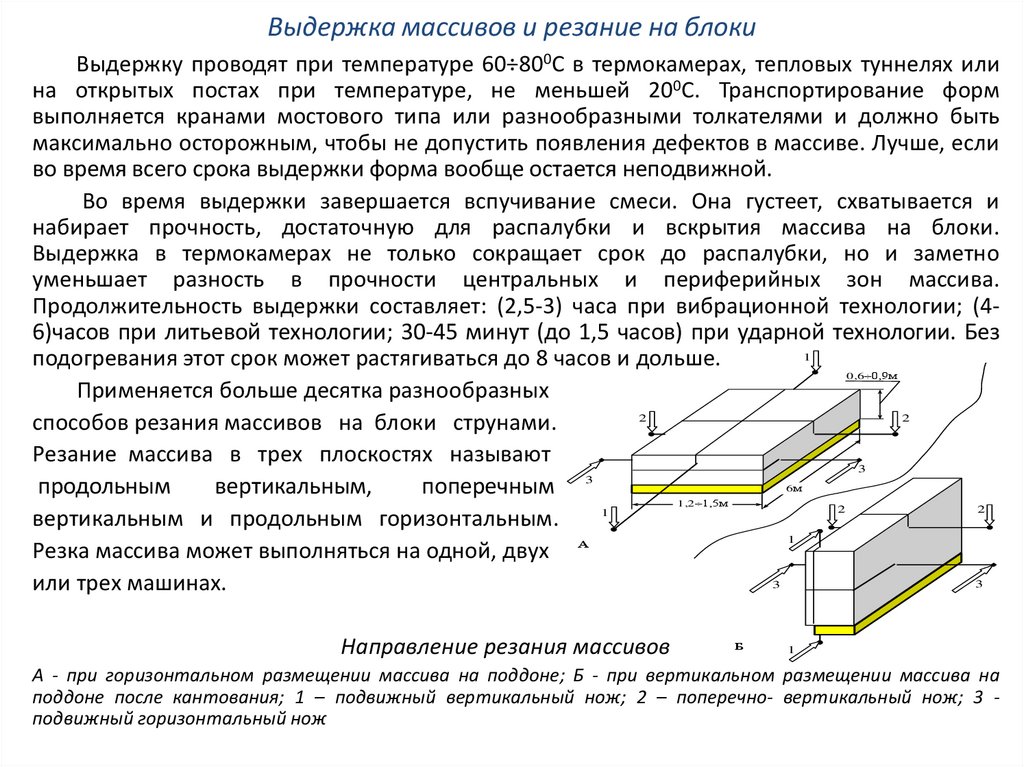

13. Выдержка массивов и резание на блоки

Выдержку проводят при температуре 60÷800С в термокамерах, тепловых туннелях илина открытых постах при температуре, не меньшей 200С. Транспортирование форм

выполняется кранами мостового типа или разнообразными толкателями и должно быть

максимально осторожным, чтобы не допустить появления дефектов в массиве. Лучше, если

во время всего срока выдержки форма вообще остается неподвижной.

Во время выдержки завершается вспучивание смеси. Она густеет, схватывается и

набирает прочность, достаточную для распалубки и вскрытия массива на блоки.

Выдержка в термокамерах не только сокращает срок до распалубки, но и заметно

уменьшает разность в прочности центральных и периферийных зон массива.

Продолжительность выдержки составляет: (2,5-3) часа при вибрационной технологии; (46)часов при литьевой технологии; 30-45 минут (до 1,5 часов) при ударной технологии. Без

1

подогревания этот срок может растягиваться до 8 часов и дольше.

Применяется больше десятка разнообразных

2

2

способов резания массивов на блоки струнами.

Резание массива в трех плоскостях называют

3

продольным

вертикальным,

поперечным 3

2

2

1

вертикальным и продольным горизонтальным.

1

Резка массива может выполняться на одной, двух А

3

3

или трех машинах.

0,6 0,9м

6м

1,2 1,5м

Направление резания массивов

Б

1

А - при горизонтальном размещении массива на поддоне; Б - при вертикальном размещении массива на

поддоне после кантования; 1 – подвижный вертикальный нож; 2 – поперечно- вертикальный нож; 3 подвижный горизонтальный нож

14. Твердение в автоклавах

Твердение в автоклавах требует металлоемкого и сложного оборудования – автоклавов имощных паровых котлов высокого давления с оборудованием для подготовки воды.

Используют как проходные, так и тупиковые автоклавы диаметром 2,0; 2,4; 2,6; 2,8 и 3,6м.

Но наиболее часто в странах СНГ применяют автоклавы диаметром 2,0м и длиной 19 или

40м.

1- корпус; 2 – крышки; 3 – механизм подъема;

4 – байонетные кольца; 5 – механизм поворота;

6 – подвижные опоры опоры; 7 – неподвижные

опоры; 8 – насосная станция

Режим твердения характеризуется давлением, которое находится в границах 0,8 - 1,2

МПа. Повышение давления до 1,2 МПа позволяет сократить цикл на 1,5-2 часа, то есть на

10-15% поднять производительность отделения, но повышает требования к конструкции и

эксплуатации оборудования. Массивы необходимо загрузить в автоклав сразу же после

завершения вскрытия, не допуская остывания.

После твердения в автоклавах выполняют разборку блоков, упаковывание и

складирование.

15.

Обязательным начальным этапом должно быть удаление из автоклава воздуха(паровоздушной смеси). Наилучшие результаты дает его вакуумирование с

разрежением 0,03-0,05МПа на протяжении хотя бы получаса, но эта операция требует

довольно мощного оборудование. Вместо вакуумной продувки используют менее

эффективную продувку “острым” паром на протяжении не меньше часа. “Острый” пар

должен подаваться в автоклав сверху, а паровоздушная смесь удаляться снизу.

Возможное удаление последней сквозь устройство для отвода конденсата, если оно не

имеет большого гидравлического сопротивления. Иную продувку надо выполнять

значительно дольше – до 2,5 часов.

Следующий этап – подъем температуры и давления, - должен происходить с темпом

приблизительно 10С/мин. Он длится 1,5-2,0 часа. До 20% экономии дорогого пара дает

использование пара из того автоклава, который готовится к разгрузке. Такой процесс

называют перепуском пара. Организация перепуска возможна только на мощных

комплексах с десятком автоклавов при четкой организации производства. Конденсат

после очищения целесообразно использовать для подачи в смесь.

Основной этап – выдержка при максимальном давлении, - длится 8-10 часов при

давлении 0,8МПа и 6-8 часов при давлении 1,2МПа.

Завершающий этап – спуск давления, - длится 2,0-3,5 часа и проводится медленно, в

особенности в первые полчаса. Желательно проводить его с перепуском пара. После

завершения цикла запаривания открывают крышки автоклава и закрывают задвижку

выпуска конденсата. Поезд вагонеток вытягивается из автоклава после остывания до

70÷800С.

16. Технологическая схема производства газобетонных блоков

1 – шаровая мельница; 2 – шламбассейны, 3 – бункера вяжущих; 4 – смеситель; 5 – формы; 6 – участокармирования; 7 – участок сушки; 8 – участок съема крепежа армирующих изделий; 9 - участок поворота

изделия и съема опалубки; 10 – участок смазки форм; 11 – установка отрезки корки и выемки шпунтов;

12 – установка горизонтальной резки; 13 – установка вертикального распила; 14 – поворотный стол;

15 – платформа; 16 – тележки сырого массива; 17 – автоклав; 18 – транспортер готовых блоков;

19 – многофункциональный кран; 20 – участок укладки на транспортные поддоны; 21 – участок упаковки

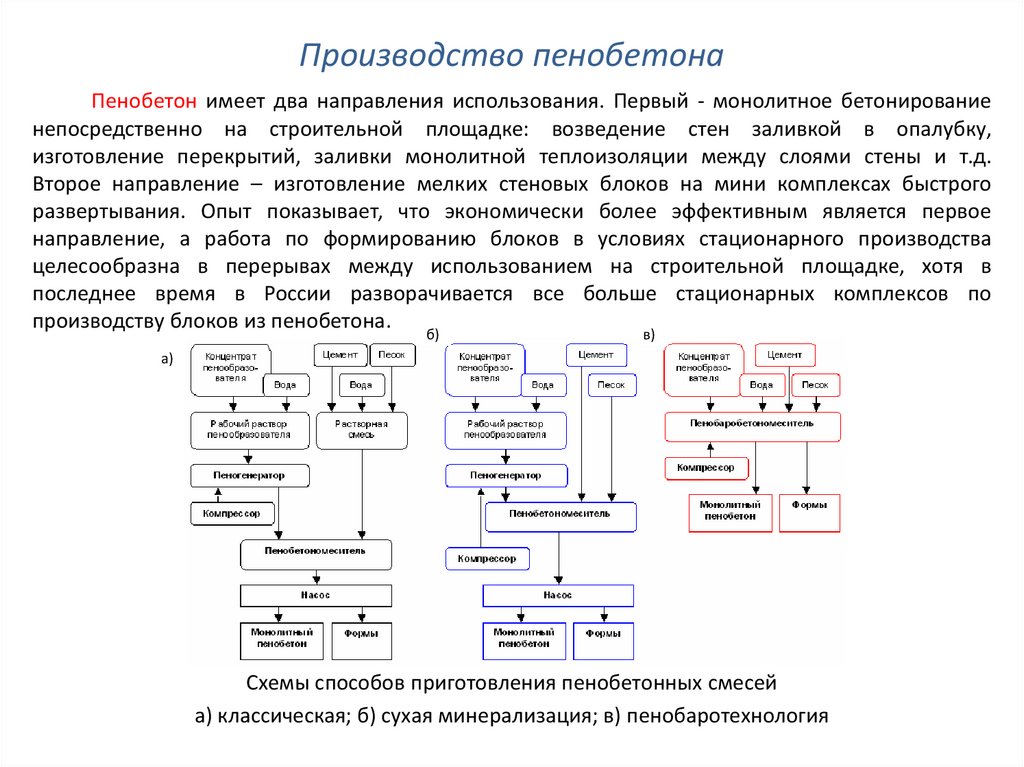

17. Производство пенобетона

Пенобетон имеет два направления использования. Первый - монолитное бетонированиенепосредственно на строительной площадке: возведение стен заливкой в опалубку,

изготовление перекрытий, заливки монолитной теплоизоляции между слоями стены и т.д.

Второе направление – изготовление мелких стеновых блоков на мини комплексах быстрого

развертывания. Опыт показывает, что экономически более эффективным является первое

направление, а работа по формированию блоков в условиях стационарного производства

целесообразна в перерывах между использованием на строительной площадке, хотя в

последнее время в России разворачивается все больше стационарных комплексов по

производству блоков из пенобетона.

б)

в)

а)

Схемы способов приготовления пенобетонных смесей

а) классическая; б) сухая минерализация; в) пенобаротехнология

18.

Схема стационарного комплекса по производству пенобетонных блоков1 – бункер с вяжущим; 2 – формы; 3 – компрессор; 4 – дозатор; 5 – смеситель;

6 – рама; 7 – склад готовой продукции; 8 – насос; 9 – трубопровод; 10 – шланг

19.

На рисунке представлена установка универсального назначения ПУ-10Мпредназначенная для производства блоков, коттеджного и многоэтажного

строительства - для заливки стен, крыш, чердаков, перекрытий, подвалов. Вес

наиболее тяжёлого элемента установки (смесителя) не превышает 400 кг, что

позволяет, при необходимости, поднимать установку в грузовом лифте или по

лестничным маршам. Благодаря своим размерам и автомобильным колёсам, ПУ10М легко перемещается по стройплощадке, а все агрегаты установки без труда

перемещаются вручную. Сама же установка может быть перевезена на прицепе к

легковому автомобилю или в кузове автомобиля «Газель». На данной установке

можно получать пенобетон плотностью от 150 кг/м³ до 1500 кг/м³ прямо на

стройплощадке.

20.

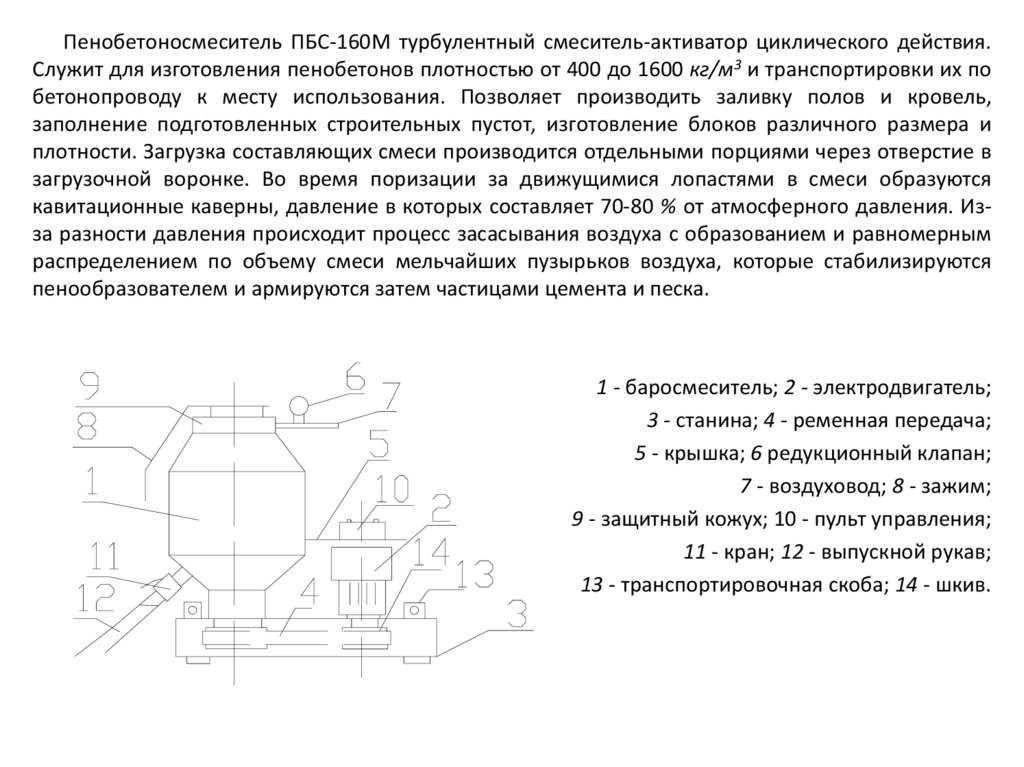

Пенобетоносмеситель ПБС-160М турбулентный смеситель-активатор циклического действия.Служит для изготовления пенобетонов плотностью от 400 до 1600 кг/м3 и транспортировки их по

бетонопроводу к месту использования. Позволяет производить заливку полов и кровель,

заполнение подготовленных строительных пустот, изготовление блоков различного размера и

плотности. Загрузка составляющих смеси производится отдельными порциями через отверстие в

загрузочной воронке. Во время поризации за движущимися лопастями в смеси образуются

кавитационные каверны, давление в которых составляет 70-80 % от атмосферного давления. Изза разности давления происходит процесс засасывания воздуха с образованием и равномерным

распределением по объему смеси мельчайших пузырьков воздуха, которые стабилизируются

пенообразователем и армируются затем частицами цемента и песка.

1 - баросмеситель; 2 - электродвигатель;

3 - станина; 4 - ременная передача;

5 - крышка; 6 редукционный клапан;

7 - воздуховод; 8 - зажим;

9 - защитный кожух; 10 - пульт управления;

11 - кран; 12 - выпускной рукав;

13 - транспортировочная скоба; 14 - шкив.

21.

Установка состоит из корпуса 1, крышки люка 2, привода 3, выходного патрубка 4,лопастей смесителя 5 закрепленных на приводном валу 6. Все элементы размещены

на раме 7. Установка имеет следующую техническую характеристику:

производительность до 2,2 м3/час, плотность сухого пенобетона 400-1000 кг/м3,

обьем рабочей емкости 120 л, максимальная дальность подачи раствора по

горизонтали 20 м, габаритные размеры: 700х800х1300 мм; масса 150 кг;

потребляемая мощность 2,2 кВт; расход сжатого воздуха 140 л/мин.

Construction

Construction