Similar presentations:

Структура_АТК

1. Автоматизированные технологические комплексы

Технологический комплексКлассификация АТК базовых отраслей

промышленности

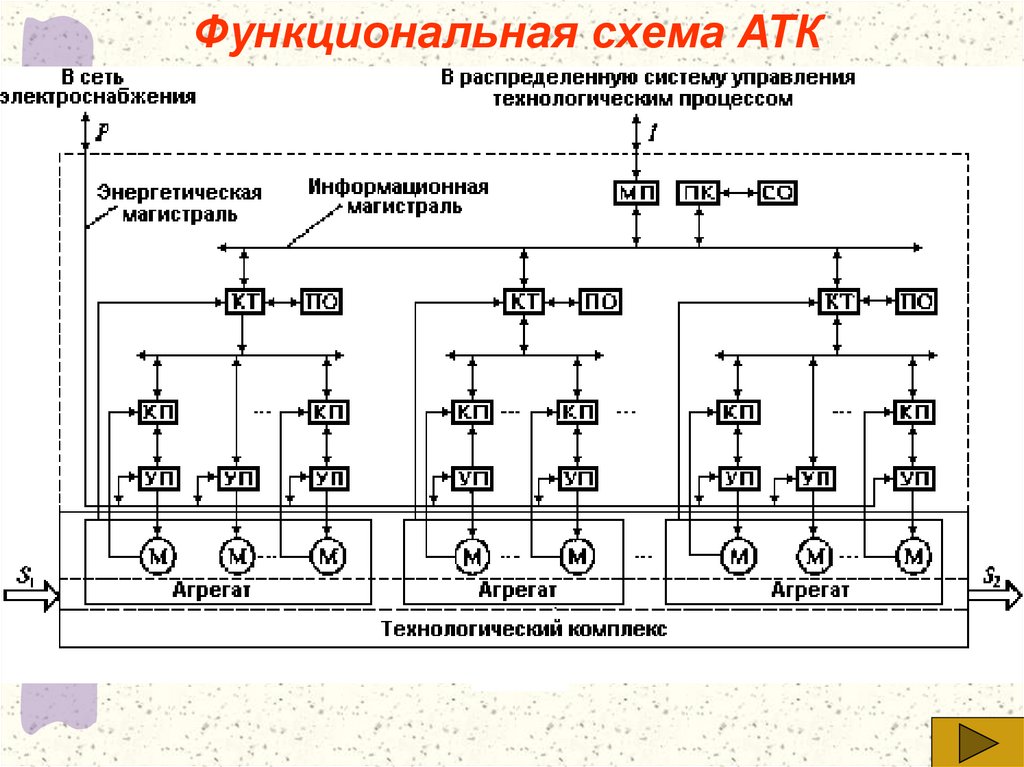

Функциональная схема АТК

Алгоритмы управления комплексами

2.

Технологический комплекс — совокупностьрабочих

машин

и

технологических

агрегатов,

составляющих

одно

целое

при

выполнении

технологического процесса. Примерами технологических

комплексов являются прокатный стан, бумагоделательная

машина, кордная линия для прокатки металла, изготовления

бумаги в рулонах и т.д.

Любой современный технологический комплекс

следует

рассматривать

как

автоматизированный

технологический комплекс (АТК). В соответствии с

технологическим процессом работа АТК определяется

программой, производящей:

контроль и регулирование электромагнитных,

механических, технологических переменных, показателей

качества готовой продукции (переработанного вещества);

автоматическая оптимизация обобщенных показателей

качества работы АТК;

контроль состояния электротехнического, механического и

технологического оборудования.

3.

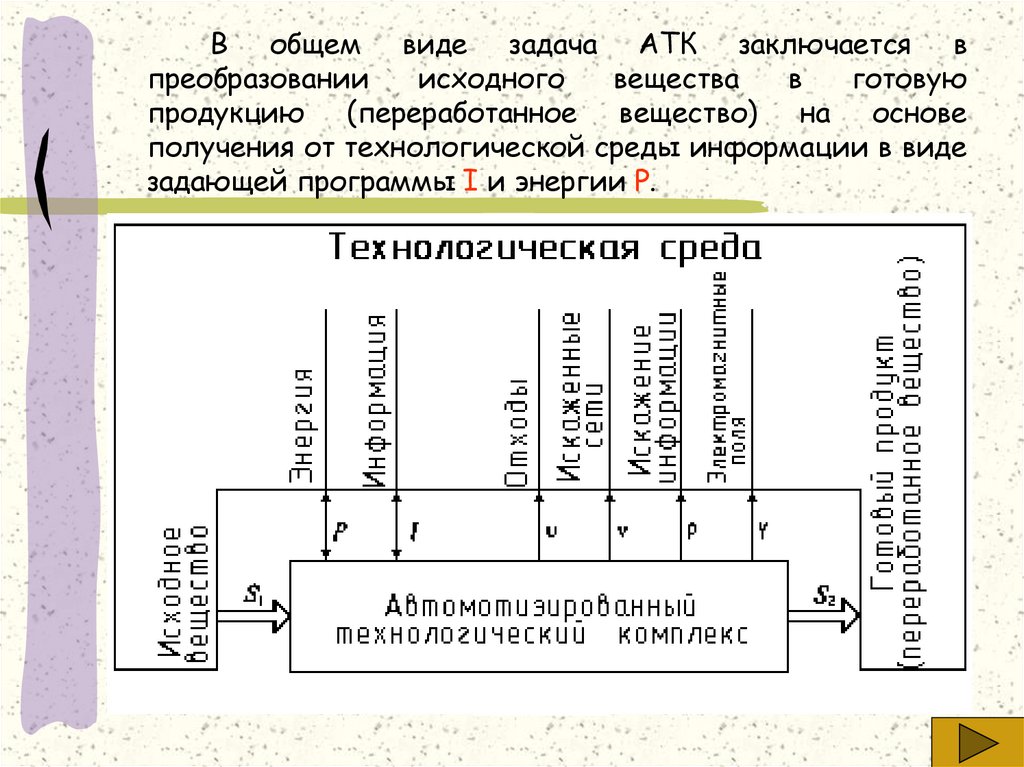

В общем виде задача АТК заключается впреобразовании

исходного

вещества

в

готовую

продукцию (переработанное вещество) на основе

получения от технологической среды информации в виде

задающей программы I и энергии Р.

4.

Издержки функционирования АТК в виде такихвредных влияний на среду, как искажение параметров сети

электроснабжения

,

искажение

информации

,

электромагнитные поля должны быть сведены к

допустимому по стандартам минимуму, а технологические

отходы переработаны в полезную продукцию. Готовая

продукция должна соответствовать требованиям стандарта к

качеству, производиться за минимально короткое время при

минимальном потреблении энергии. Высвобождаемая

энергия машин должна возвращаться в среду, куда должны

поступать информация о работе АТК и данные о качестве

готовой продукции.

5. Функциональная схема АТК

6.

Механизмы (исполнительные органы рабочей машины)оснащаются

индивидуальными

электроприводами

с

электродвигателями М, управляемыми преобразователями

УП, программируемыми контроллерами приводов КП.

Совместную работу приводов и механизмов, входящих в

состав

технологического

агрегата,

координирует

технологический

программируемый

контроллер

КТ.

Контроль агрегатов и управление ими могут осуществляться с

периферийных пультов операторов ПО. Контроллеры

взаимодействуют

через

информационную

магистраль,

структура которой в соответствии с существующими

стандартами

по

индустриальным

сетям

средств

вычислительной

техники

может

быть

различной.

Координацию

совместной

работы

агрегатов

технологического

комплекса

выполняет

один

из

контроллеров КТ или специализированный персональный

компьютер ПК, входящий в состав станции оператора СО.

Через магистральный преобразователь МП осуществляется

связь АТК с распределенной системой управления

технологическим процессом.

7.

Конт роллер привода КП производит :управление силовой частью УП;

регулирование момента электродвигателя, скорости и

положения механизма;

автоматическую настройку регуляторов в режиме наладки;

защиту и сигнализацию электропривода.

Технологический конт роллер КТ

обеспечивает :

выработку заданий на КП в соответствии с

координированной работой приводов агрегата;

регулирование технологических переменных.

Также КП и КТ производят :

программно-логическое управление пуском, остановом и

режимом рабочего функционирования агрегата;

контроль состояния и диагностирования неисправностей в

компонентах агрегата.

8. КЛАССЫ ТП

1. Добыча сырьяДобыча твердых, жидких или газообразных

полезных

ископаемых,

заготовка

сырья

лесопромышленными и сельскохозяйственными

комплексами.

2. Переработка сырья в полуфабрикат

Технологии изменения агрегатного состояния или

химического состава вещества.

3. Переработка полуфабриката в товарный

продукт

Технологии изменения формы и состава вещества

для получения готового товарного продукта.

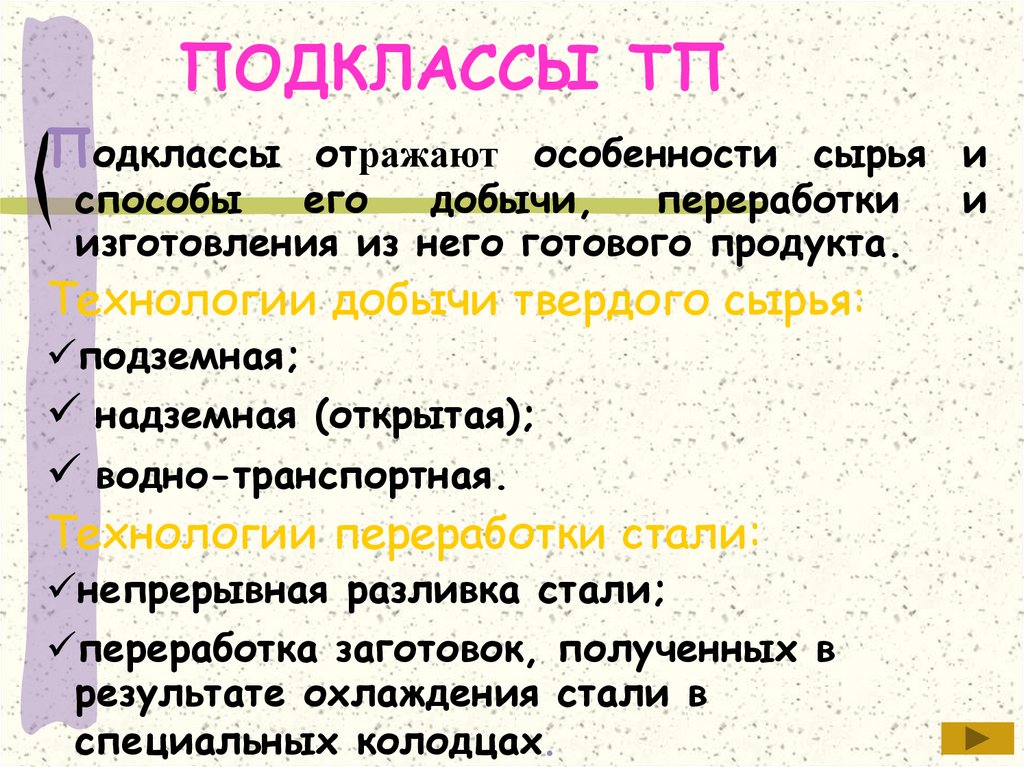

9. ПОДКЛАССЫ ТП

Подклассы отражают особенности сырья испособы

его

добычи,

переработки

изготовления из него готового продукта.

Технологии добычи твердого сырья:

подземная;

надземная (открытая);

водно-транспортная.

Технологии переработки стали:

непрерывная разливка стали;

переработка заготовок, полученных в

результате охлаждения стали в

специальных колодцах.

и

10.

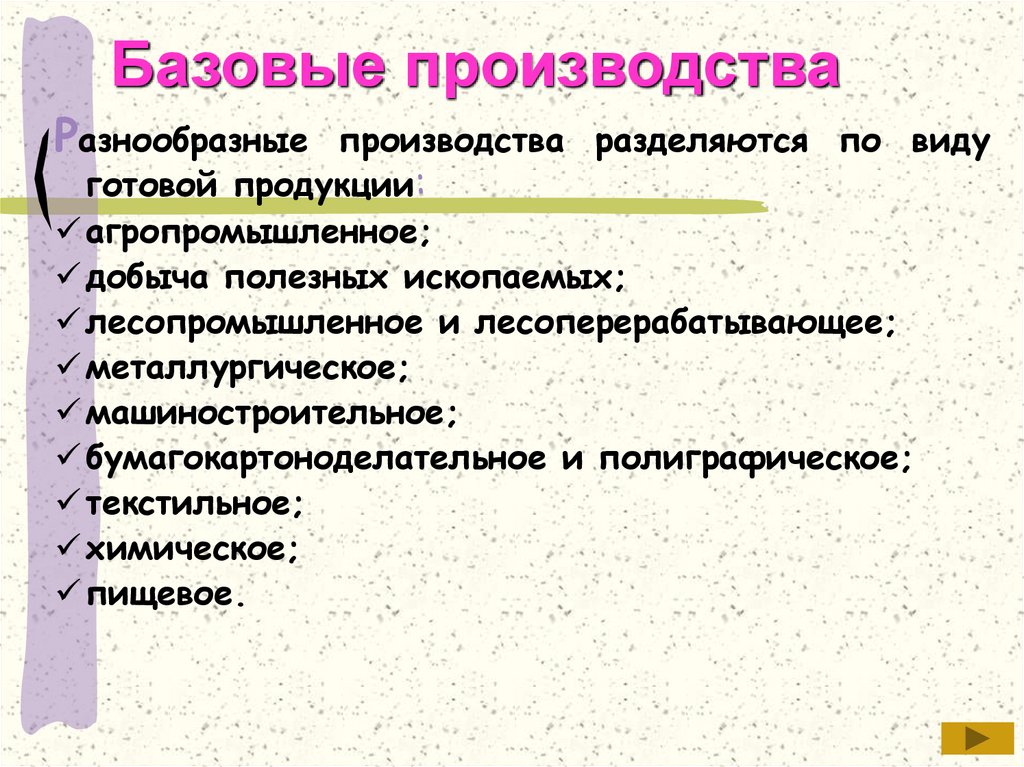

Базовые производстваРазнообразные производства разделяются по виду

готовой продукции:

агропромышленное;

добыча полезных ископаемых;

лесопромышленное и лесоперерабатывающее;

металлургическое;

машиностроительное;

бумагокартоноделательное и полиграфическое;

текстильное;

химическое;

пищевое.

11.

Технологические комплексы в ТПВ

каждом

из

производств

имеются

технологические комплексы. Во всех

технологических процессах участвуют

транспортные и подъемно-транспортные

системы, обеспечивающие единство и

непрерывность

технологических

процессов.

12.

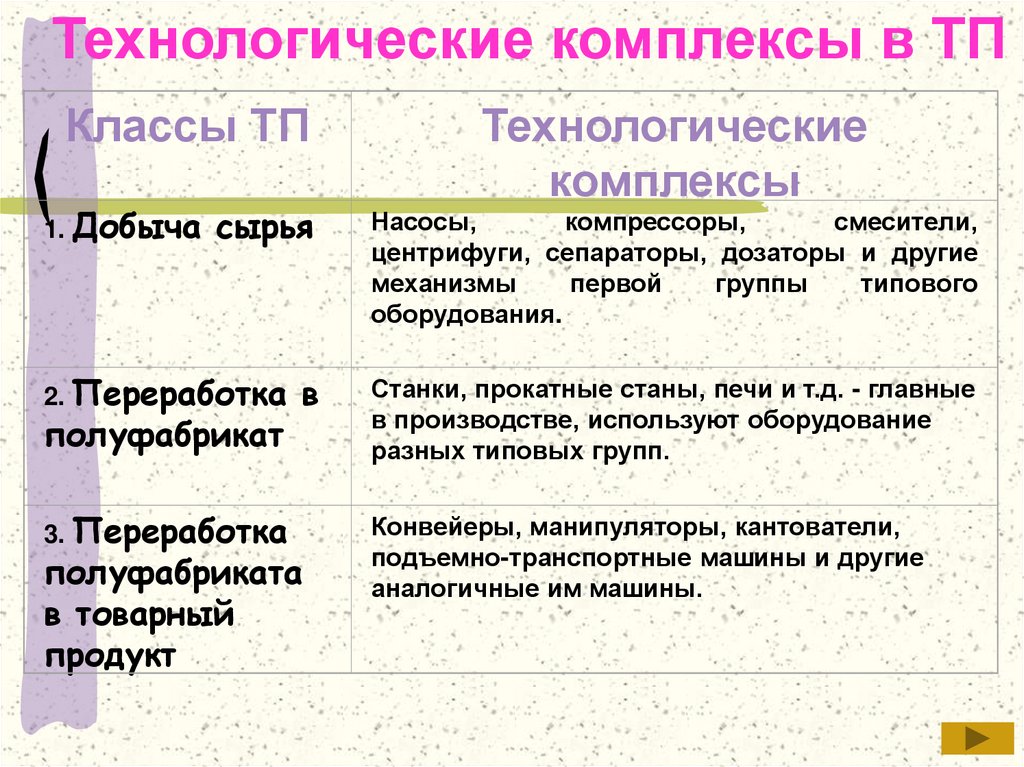

Технологические комплексы в ТПКлассы ТП

Технологические

комплексы

1. Добыча сырья

Насосы,

компрессоры,

смесители,

центрифуги, сепараторы, дозаторы и другие

механизмы

первой

группы

типового

оборудования.

2. Переработка в

Станки, прокатные станы, печи и т.д. - главные

в производстве, используют оборудование

разных типовых групп.

3. Переработка

Конвейеры, манипуляторы, кантователи,

подъемно-транспортные машины и другие

аналогичные им машины.

полуфабрикат

полуфабриката

в товарный

продукт

13.

Особоеместо

занимают

технологические

комплексы

городского хозяйства. В них системы

автоматизации активно используются

для:

водоснабжения

и

водоотвода,

кондиционирования и вентиляции

зданий и сооружений;

электрического транспорта зданий

(лифтов) и городского транспорта

(трамваев,

троллейбусов,

вагонов

метро);

мини прачечных и мини производств

мясных и молочных продуктов.

14.

Алгоритмы управления комплексамиДля координированного управления применяются алгоритмы управления:

По гот овност и или событ ию. Например, в

горнодобывающей промышленности последовательность включения,

работы и выключения агрегатов, входящих в комплексы, определяется

поступлением перерабатываемого материала на агрегаты. В

металлургической промышленности погрузка слитков на слитковозы

производится только после того, как слитковоз подъедет к

определенному колодцу. В комплексах пищевых производств

расфасовка готовой продукции в тару осуществляется только после

того, как тара поступит под устройство выгрузки. Информация о

наступлении события поступает от различных датчиков, например

датчиков веса, путевых датчиков, датчиков наличия тары. Управление

работой отдельных агрегатов в комплексе осуществляется

промышленным компьютером верхнего уровня СУ или

технологическим контроллером среднего уровня СУ.

На насосных станциях количество работающих насосов в питающей сети

зависит от давления в сети или суточного потребления. Работа насосов

определяется информацией, поступающей с датчика давления,

установленного в магистрали питающей сети, или по графику

суточного расхода воды, заложенному в промышленном компьютере.

15.

По сост оянию агрегат ов. Если на агрегате возникаетаварийная ситуация или происходит отклонение его параметров

от номинальных, информация по сети нижнего уровня

поступает на контроллеры приводов других агрегатов. В

этом случае управляющая программа конкретного агрегата

останавливает его работу или изменяет режим работы.

Информация по сети поступает на промышленный

компьютер верхнего уровня, который также может принять

решение о дальнейшей работе агрегатов в комплексе.

Одной из функций промышленного компьютера является

контроль и поддержание в соответствии с программой

технологических переменных, определяющих качество

обработки вещества и получение конечного продукта

производства, соответствующего заданным требованиям к

качеству. Это выполняется управлением всеми агрегатами

комплекса; в случае отклонения контролируемых

переменных от заданных значений вырабатываются

управляющие воздействия на агрегаты, ликвидирующие эти

отклонения.