Similar presentations:

Металлорежущий_инструмент_ppth_pptb_—_копия

1. Металлорежущий инструмент

2.

Обработка резаньемзаключается

в образовании новых поверхностей

путем деформирования и

последующего отделения

поверхностных слоев материала

с образованием стружки.

Инструментами

для обработки заготовок служат

резцы, зенкеры, развертки, метчики

и др.

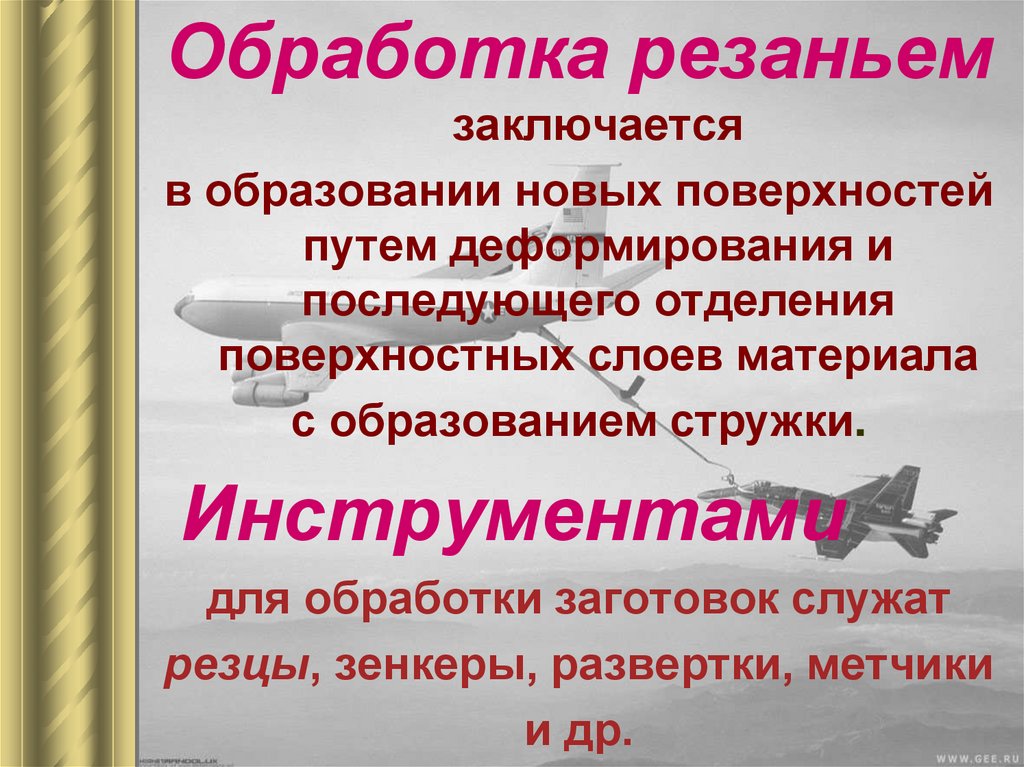

3. Материалы для изготовления инструмента

Требования к материалу:1 Высокая прочность (σв) –

это

способность

материала

сопротивляться

разрушающему воздействию внешних сил,

2 Твердость (HRC, HRA,HRB) –

это

способность

материала

сопротивляться

внедрению в него другого, более твердого тела под

действием нагрузки.

3 Износостойкость –

это способность инструмента сохранять свои

режущие свойства в течении определенного времени

(Т).

4 Красностойкость (теплостойкость)-

это способность инструмента сохранять режущие

свойства при высокой температуре и давлений.

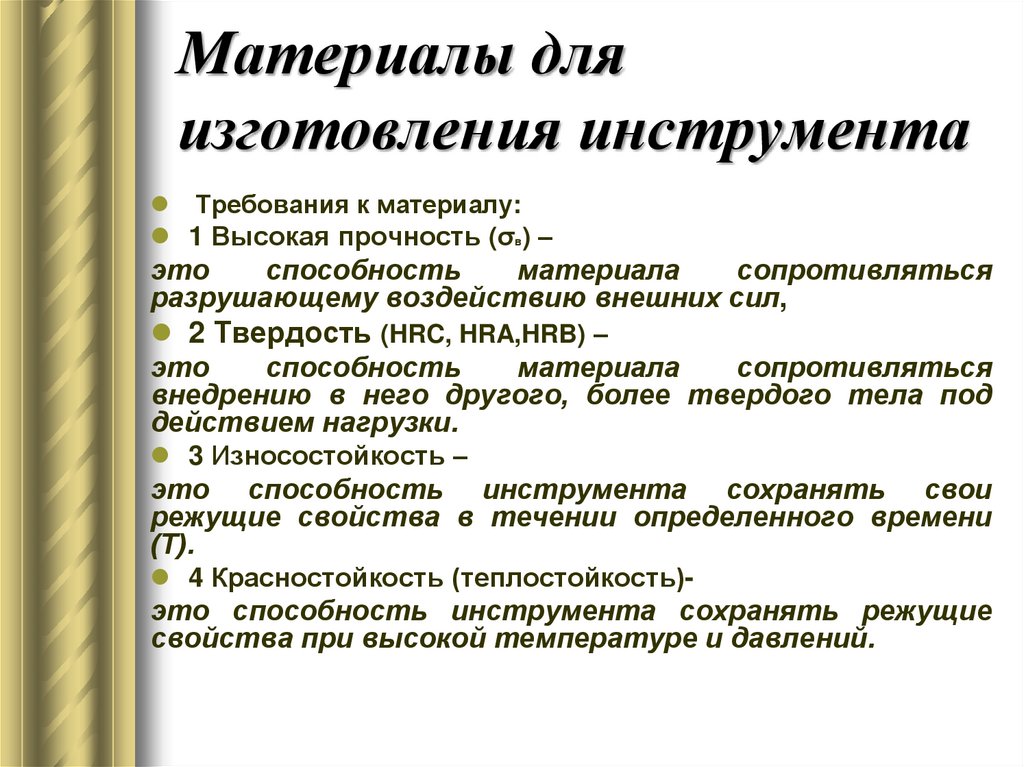

4. Материалы для изготовления инструмента

Требования к материалу:5

Неизменность

формы

термической обработки.

6 Технологичность –

после

способность подвергаться обработки без особых

условий.

7 Неслипаемость режущего инструмента с

материалом заготовки.

8

Химическая

неактивность

(противостояние коррозии).

9 Экономичность.

5. Инструментальные материалы

Для изготовления металлорежущегоинструмента применяют следующие

материалы:

• Инструментальные

легированные

стали (Сталь-сплав железа (Fe) с

углеродом (С), где С до 2,14% )

• Быстрорежущие стали

• Твёрдые сплавы

• Минералокерамические материалы

6.

РЕЗЦЫДля осуществления процесса резания

на токарном станке необходимы два движения: главное

движение и движение подачи.

Главным движением является вращательное

движение заготовки, на него расходуется

большая часть мощности станка.

Если подвести к вращающейся заготовке резец,

то он проточит кольцевую канавку, а чтобы

обработать заготовку по всей цилиндрической

поверхности, необходимо перемещение резца

вдоль ее оси.

Движение подачи - это поступательное

движение резца, обеспечивающее

непрерывное врезание его в новые слои

металла.

7.

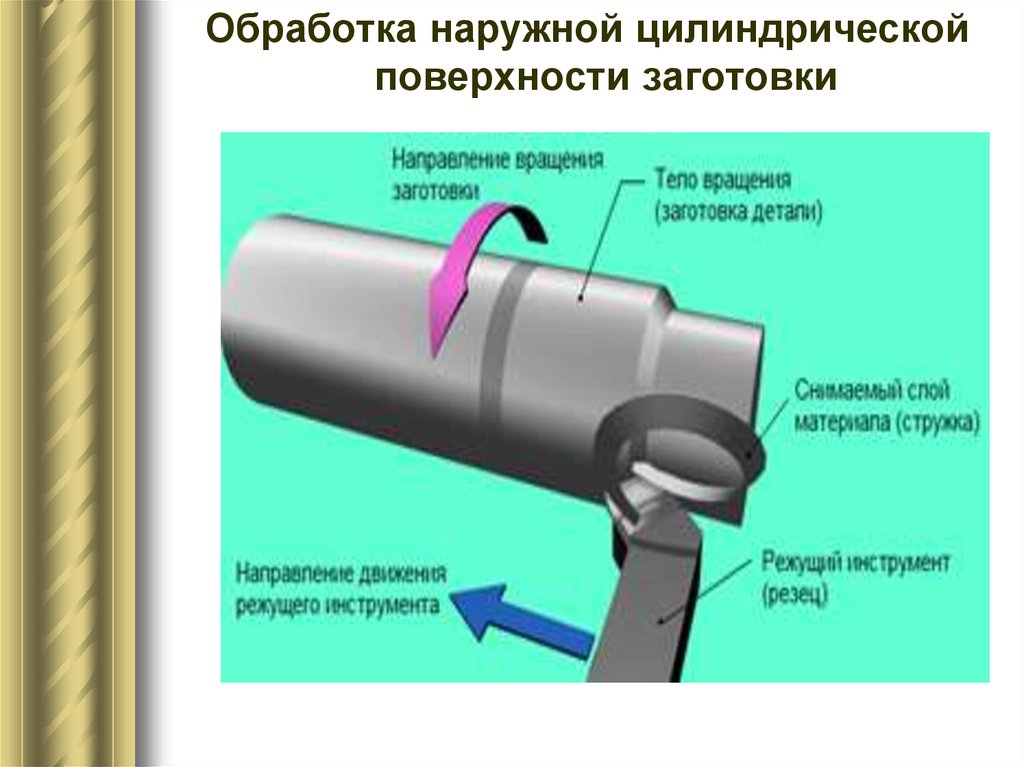

Обработка наружной цилиндрическойповерхности заготовки

8.

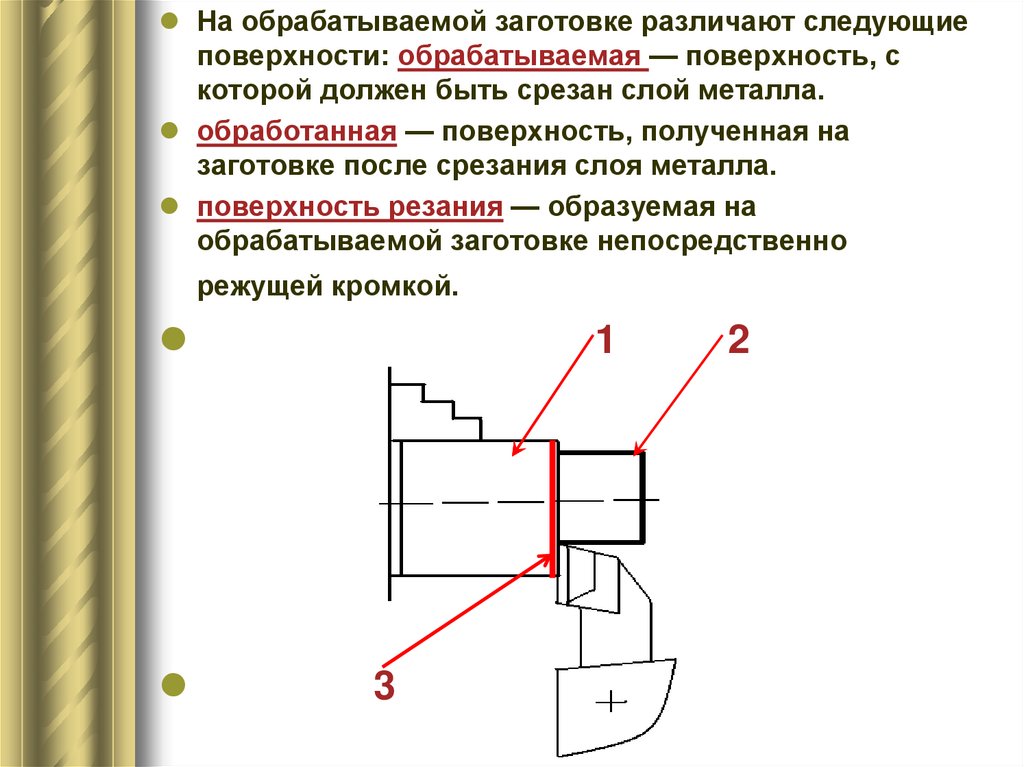

На обрабатываемой заготовке различают следующиеповерхности: обрабатываемая — поверхность, с

которой должен быть срезан слой металла.

обработанная — поверхность, полученная на

заготовке после срезания слоя металла.

поверхность резания — образуемая на

обрабатываемой заготовке непосредственно

режущей кромкой.

1

3

2

9. Необходимые правила пользования резцами

Перед включением подачи резец отвести от детали;это предохранит режущую кромку от выкрашивания;

Рекомендуется периодически заправлять резец

мелкозернистым абразивным бруском,

непосредственно в резцедержателе, что удлиняет

время работы резца;

Не допускать значительного затупления резца по

задней поверхности; перетачивать резец до

наступления разрушения режущей кромки, т. е. при

ширине изношенной площадки на главной задней

поверхности резца 1—1,5 мм; не использовать резцы

в качестве подкладок; сдать в кладовую

твердосплавный резец, если пластинка из твердого

сплава отделилась от державки;

Нельзя складывать резцы в инструментальном

шкафчике беспорядочно («навалом»), необходимо

следить, чтобы кромки резцов не касались стенок

ящика.

10.

Резцы подразделяются начерновые, служащие для

предварительной обработки, и

чистовые, предназначенные для

окончательной (чистовой)

обработки.

Резцы могут быть цельные,

выполненные из одного материала,

и составные: державка из

конструкционной стали, а режущая

часть резца из специального

инструментального материала.

11. Основные составляющие режущего инструмента

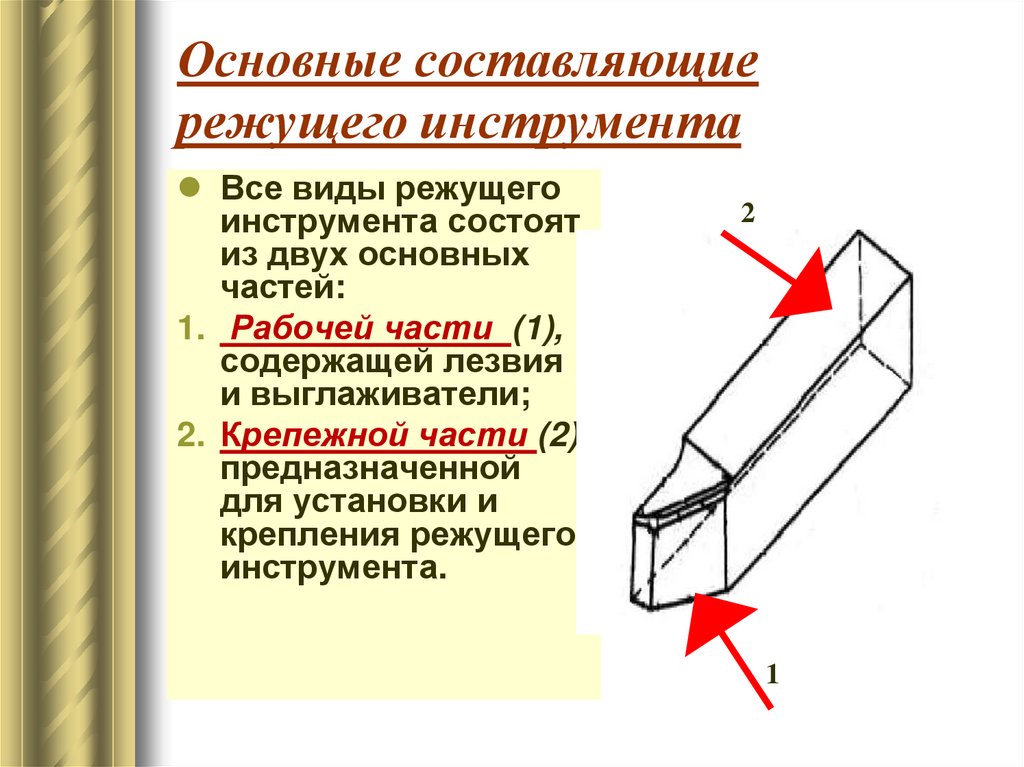

Все виды режущегоинструмента состоят

из двух основных

частей:

1. Рабочей части (1),

содержащей лезвия

и выглаживатели;

2. Крепежной части (2),

предназначенной

для установки и

крепления режущего

инструмента.

2

1

12.

Рабочая часть режущего инструмента должнаобладать высокой твердостью,

красностойкостью (способностью не терять

твердости при высокой температуре),

высокой износостойкостью

(сопротивлением истиранию), а также

высокой вязкостью (сопротивлением

ударной нагрузке).

13.

Геометрические конструктивныеэлементы режущих инструментов

14. Части и элементы токарного резца

Передняя поверхность та, по которой сходитстружка.

Главная режущая кромка-лезвие, выполняющее

основную работу

Вспомогательная режущая кромка не участвует в

работе, зачищает неровности. Образуется

пересечением передней и вспомогательной задней

поверхности.

Главная задняя поверхность- поверхность,

обращенная к заготовке и образующая при

пересечении с передней главную режущую кромку

Вспомогательная задняя поверхность обращена к

обработанной поверхности при пересечении с

передней, вспомогательную режущую кромку

Вершина резца – место сопряжения главной и

вспомогательной режущих кромок

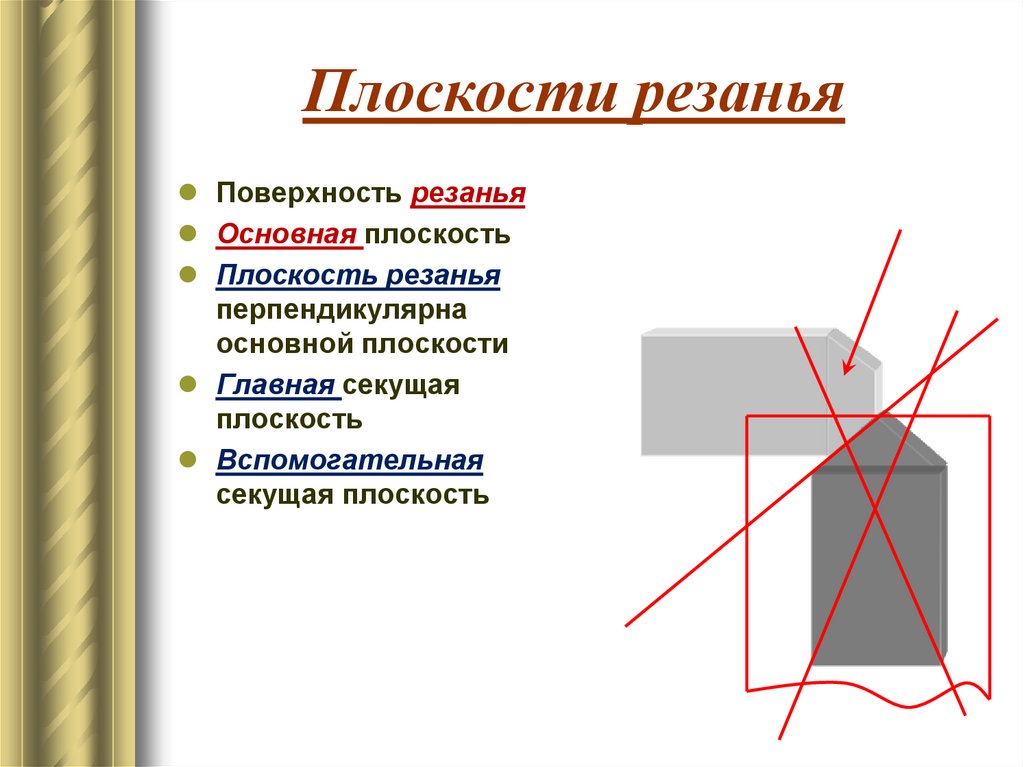

15. Плоскости резанья

Поверхность резаньяОсновная плоскость

Плоскость резанья

перпендикулярна

основной плоскости

Главная секущая

плоскость

Вспомогательная

секущая плоскость

16.

Указанные углы резца, атакже форма передней

поверхности и форма

режущих кромок относятся

к геометрическим

элементам режущей части

инструмента, которые

влияют на процесс резанья

металлов и его

производительность.

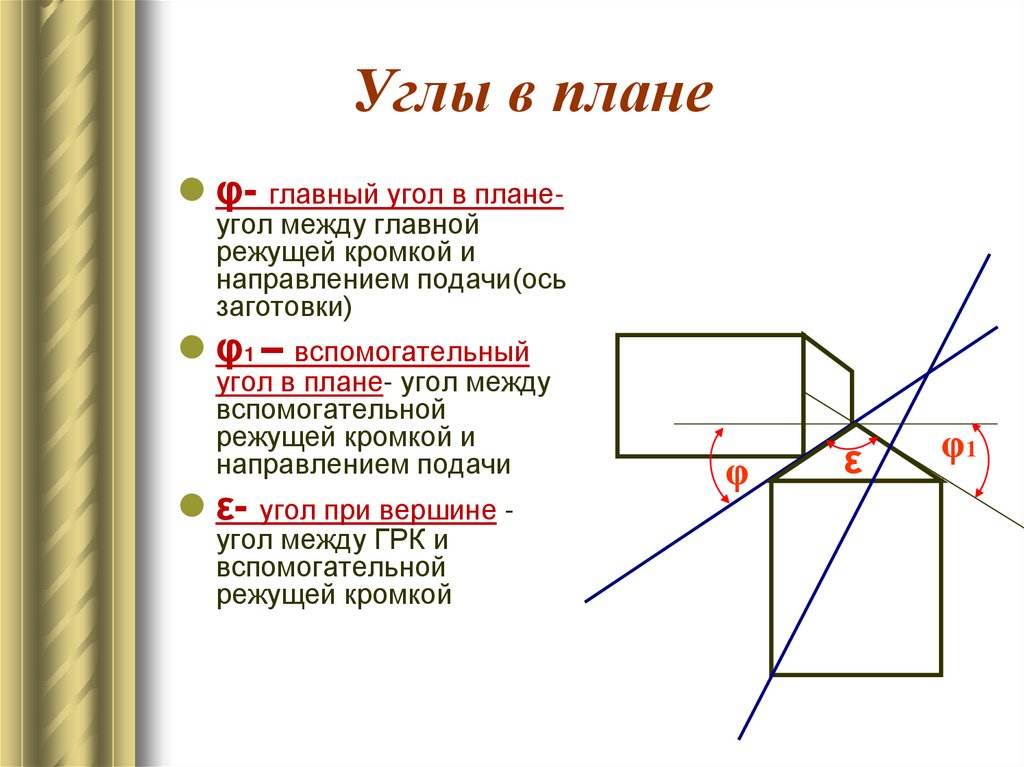

17. Углы в плане

φ- главный угол в плане-угол между главной

режущей кромкой и

направлением подачи(ось

заготовки)

φ1 – вспомогательный

угол в плане- угол между

вспомогательной

режущей кромкой и

направлением подачи

ε- угол при вершине угол между ГРК и

вспомогательной

режущей кромкой

φ

ε

φ1

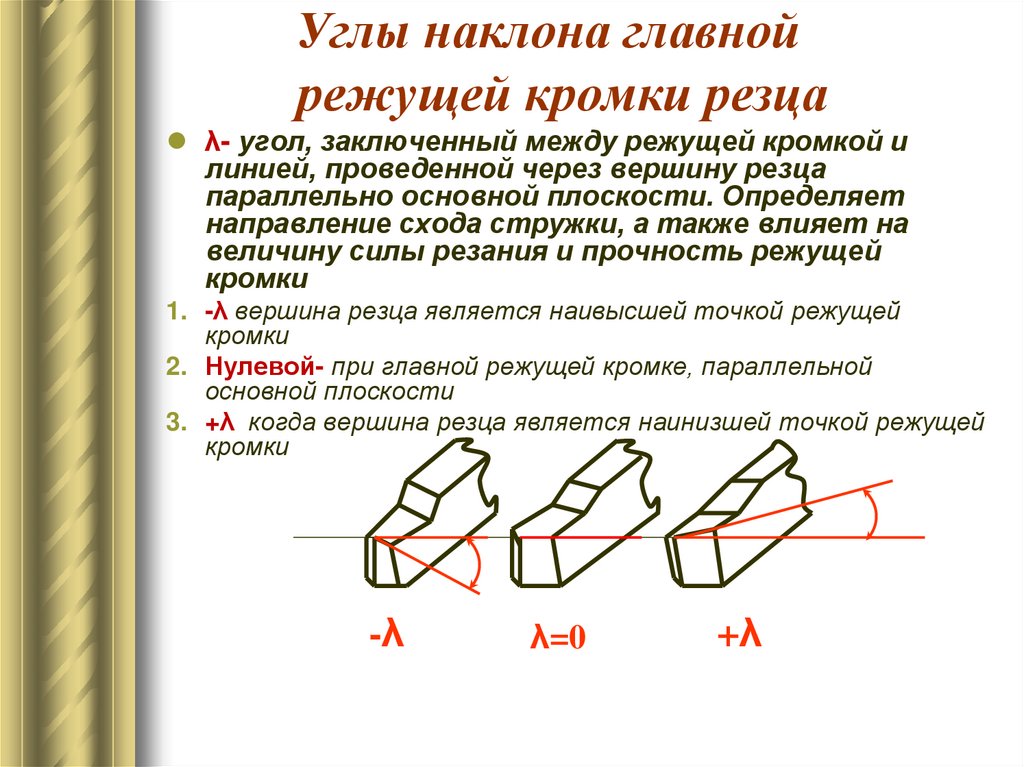

18. Углы наклона главной режущей кромки резца

λ- угол, заключенный между режущей кромкой илинией, проведенной через вершину резца

параллельно основной плоскости. Определяет

направление схода стружки, а также влияет на

величину силы резания и прочность режущей

кромки

1. -λ вершина резца является наивысшей точкой режущей

кромки

2. Нулевой- при главной режущей кромке, параллельной

основной плоскости

3. +λ когда вершина резца является наинизшей точкой режущей

кромки

-λ

λ=0

+λ

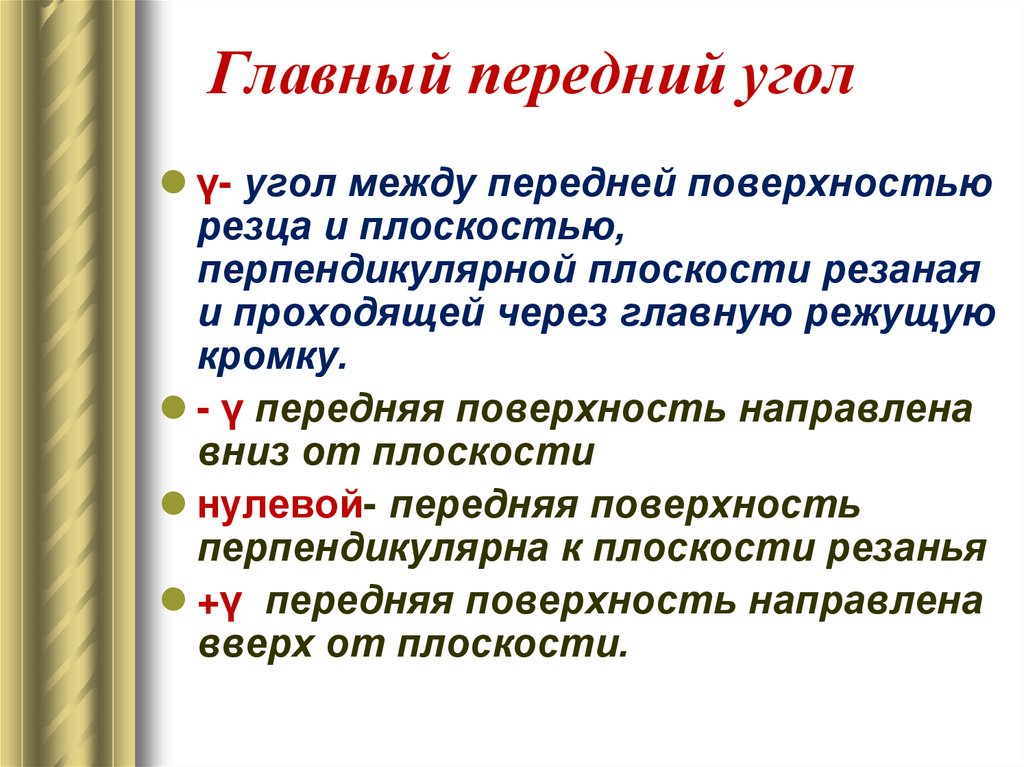

19. Главный передний угол

γ- угол между передней поверхностьюрезца и плоскостью,

перпендикулярной плоскости резаная

и проходящей через главную режущую

кромку.

- γ передняя поверхность направлена

вниз от плоскости

нулевой- передняя поверхность

перпендикулярна к плоскости резанья

+γ передняя поверхность направлена

вверх от плоскости.

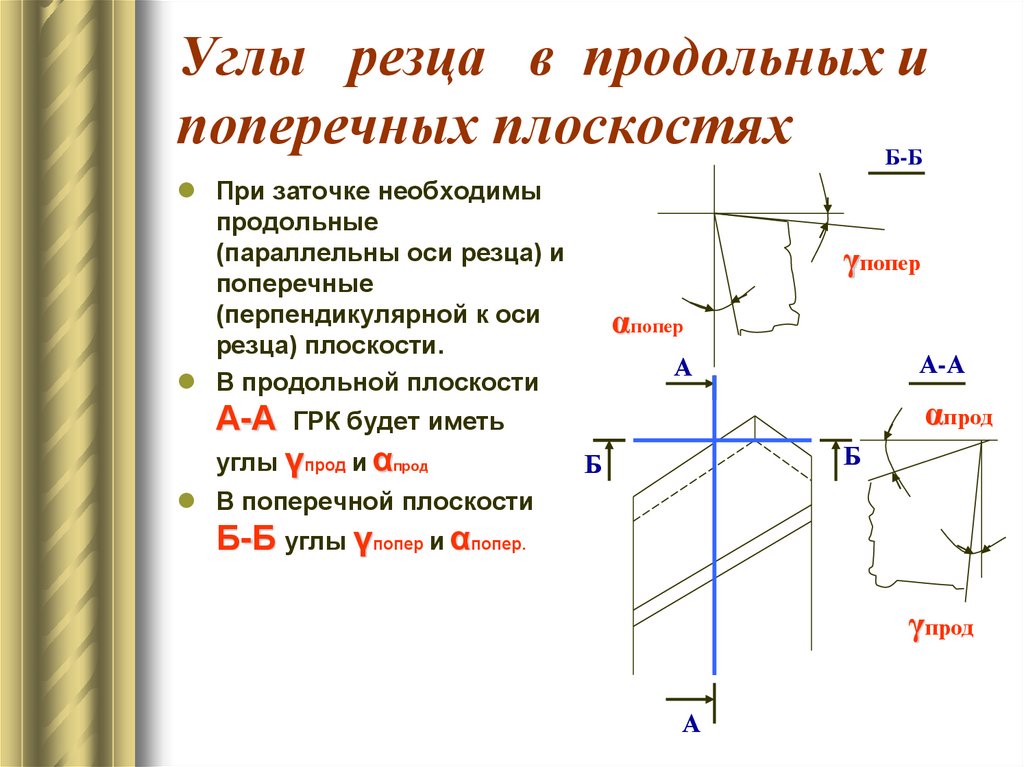

20. Углы резца в продольных и поперечных плоскостях

Б-БПри заточке необходимы

продольные

(параллельны оси резца) и

поперечные

(перпендикулярной к оси

резца) плоскости.

В продольной плоскости

А-А ГРК будет иметь

углы γпрод и αпрод

γпопер

αпопер

А-А

А

αпрод

Б

Б

В поперечной плоскости

Б-Б углы γпопер и αпопер.

γпрод

А

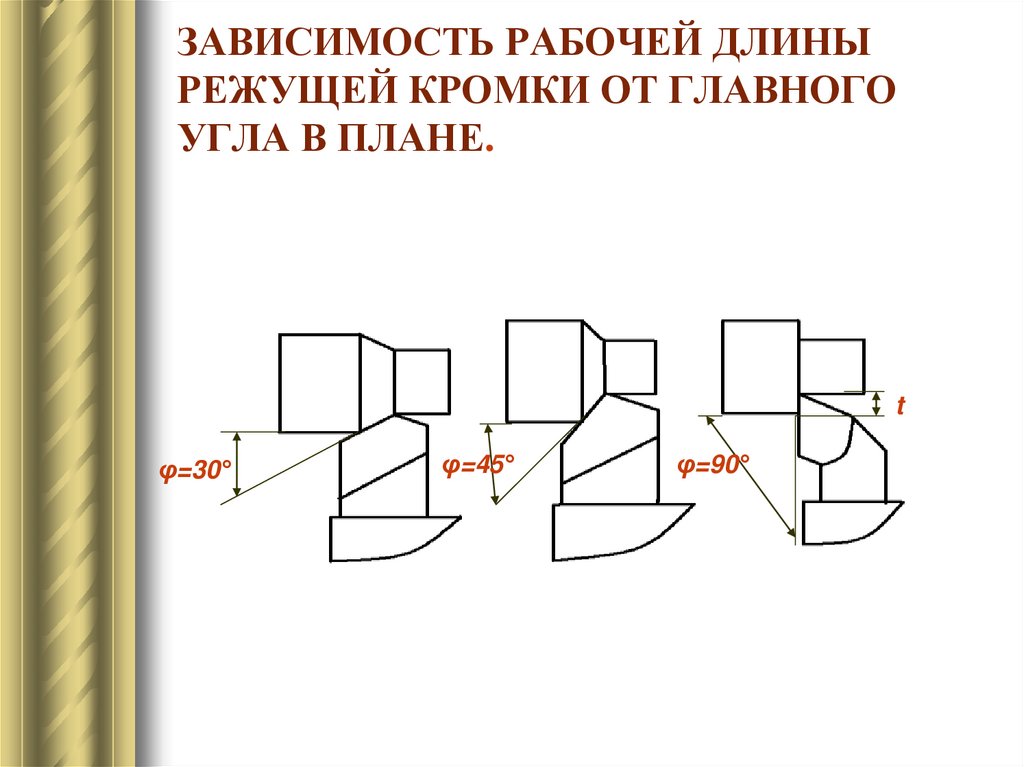

21. ЗАВИСИМОСТЬ РАБОЧЕЙ ДЛИНЫ РЕЖУЩЕЙ КРОМКИ ОТ ГЛАВНОГО УГЛА В ПЛАНЕ.

tφ=30°

φ=45°

φ=90°

22. Классификация резцов по назначению

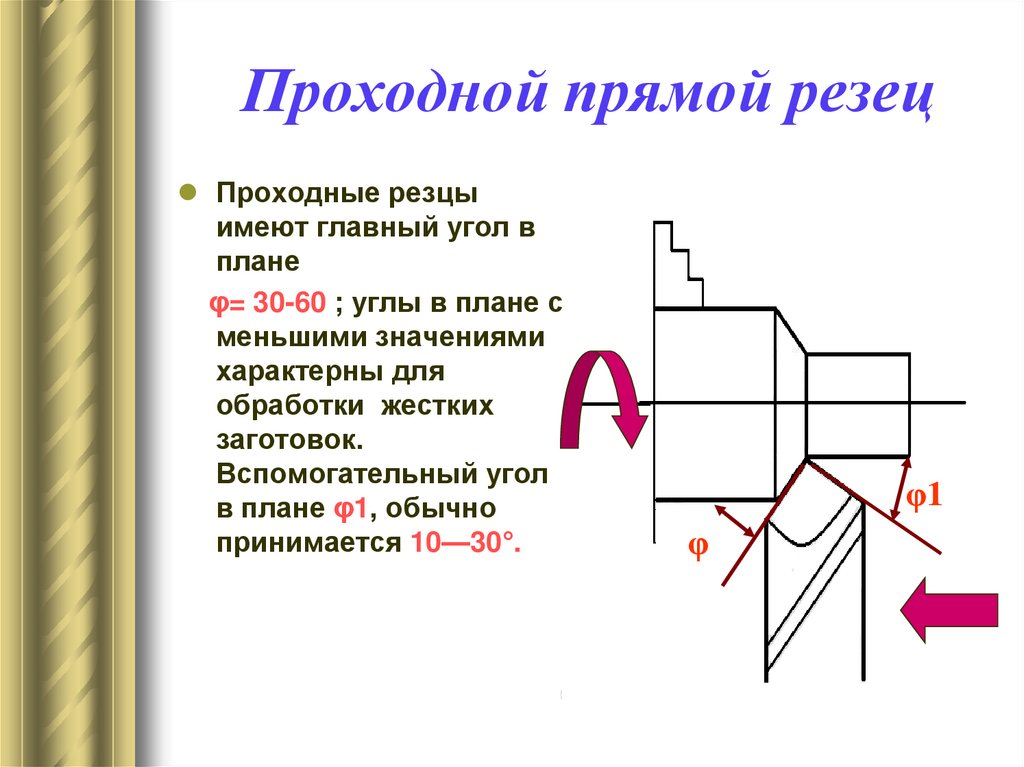

23. Проходной прямой резец

Проходные резцыимеют главный угол в

плане

φ= 30-60 ; углы в плане с

меньшими значениями

характерны для

обработки жестких

заготовок.

Вспомогательный угол

в плане φ1, обычно

принимается 10—30°.

φ1

φ

24.

Для черновых проходов применяютрезцы с радиусом закругления

вершины R =0,5—1 мм, а для

получистовых R = 1,5—2 мм, так как

чем больше радиус при вершине, тем

чище обработанная поверхность

(меньше высота остаточных

шероховатостей). Для чистового

точения целесообразно применять

чистовые резцы с радиусом

закругления R = 3—5 мм.

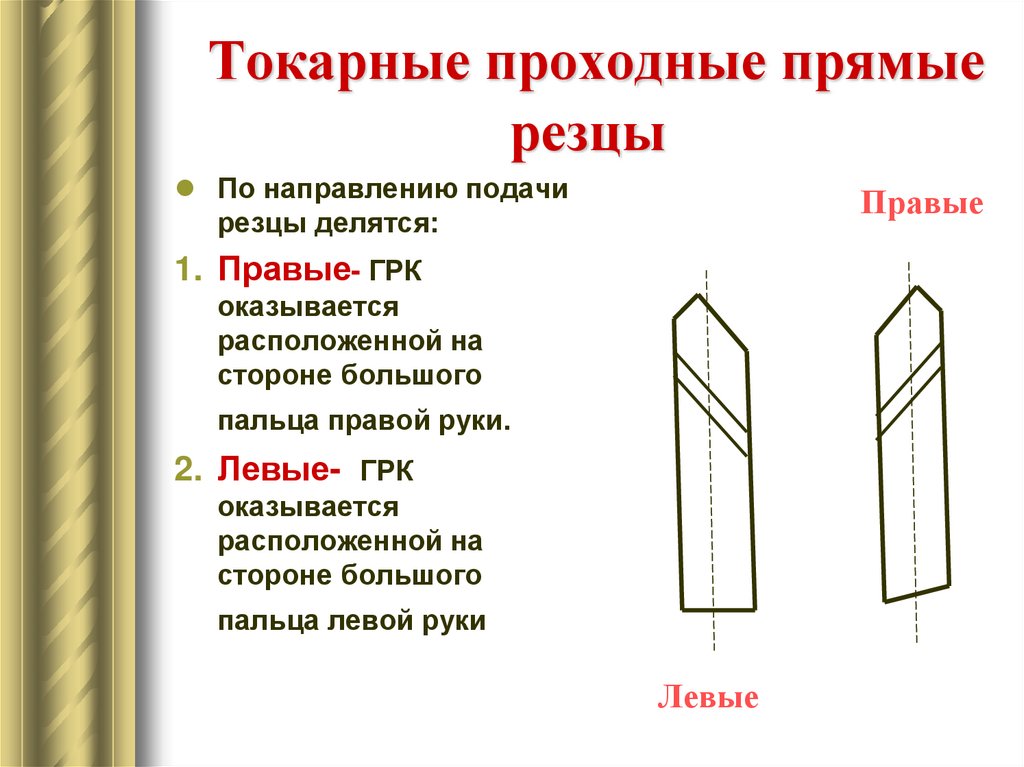

25. Токарные проходные прямые резцы

По направлению подачирезцы делятся:

Правые

1. Правые- ГРК

оказывается

расположенной на

стороне большого

пальца правой руки.

2. Левые- ГРК

оказывается

расположенной на

стороне большого

пальца левой руки

Левые

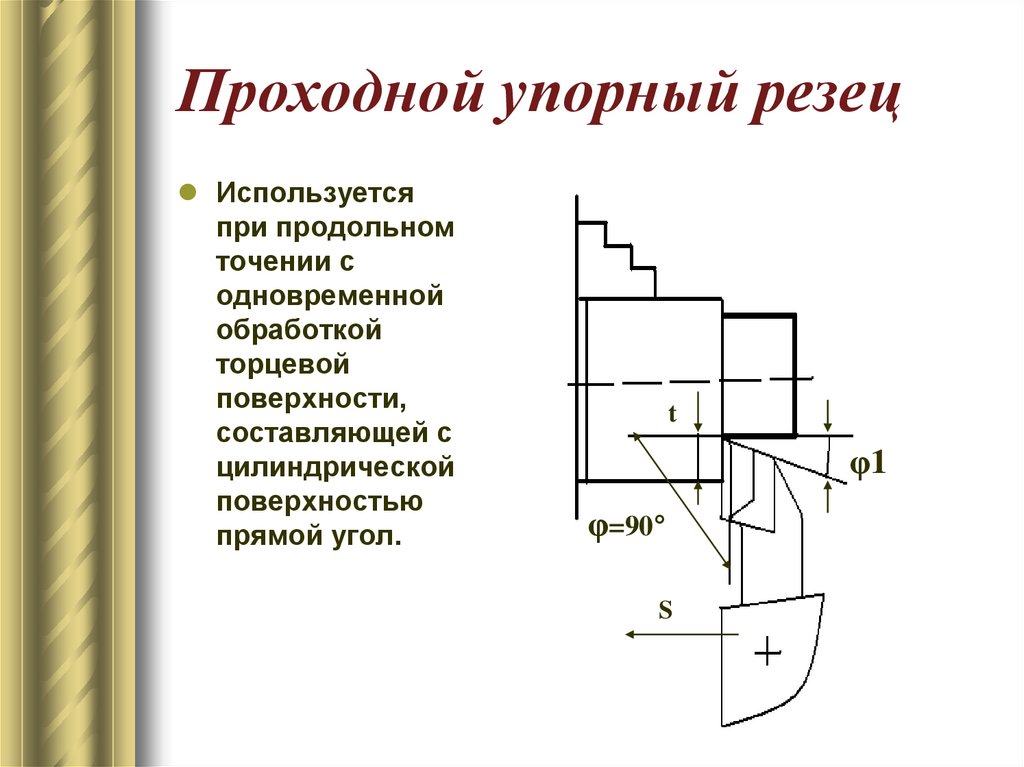

26. Проходной упорный резец

Используетсяпри продольном

точении с

одновременной

обработкой

торцевой

поверхности,

составляющей с

цилиндрической

поверхностью

прямой угол.

t

φ1

φ=90°

S

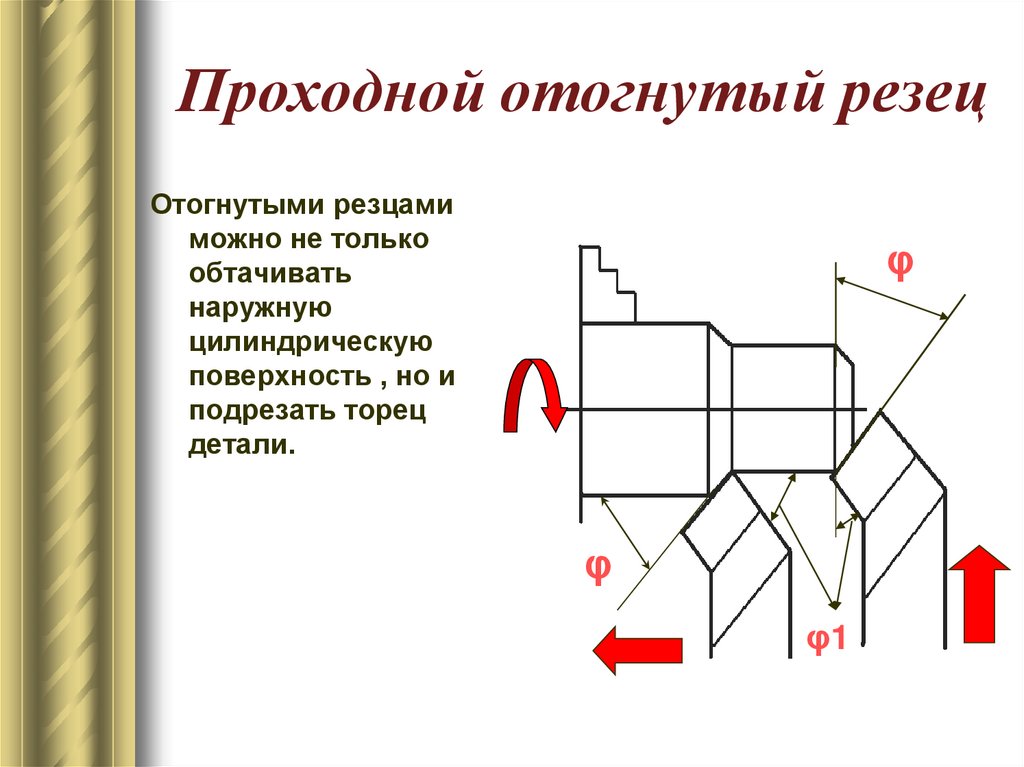

27. Проходной отогнутый резец

Отогнутыми резцамиможно не только

обтачивать

наружную

цилиндрическую

поверхность , но и

подрезать торец

детали.

φ

φ

φ1

28.

Проходные резцы имеют главный угол в плане φ= 30—60 ;углы в плане с меньшими значениями характерны для

обработки жестких заготовок. Вспомогательный угол в

плане φ1 обычно принимается 10—30°.

На практике часто применяют проходные упорные резцы с

главным углом в плане φ= 90°. Ими удобно обрабатывать

наружные цилиндрические поверхности и подрезать

уступы. Упорные резцы применяют также для обтачивания

нежестких валов. Однако у резцов с углом φ= 90° в работе

участвует меньшая длина режущей кромки, чем у резцов с

углом φ=30—60°, поэтому стойкость упорных резцов

меньше, чем проходных. Для черновых проходов

применяют резцы с радиусом закругления вершины

R=0,5—1 мм, а для получистовых R = 1,5—2 мм, так как

чем больше радиус при вершине, тем чище обработанная

поверхность (меньше высота остаточных шероховатостей).

Для чистового точения целесообразно применять

чистовые резцы с радиусом закругления R = 3—5 мм.

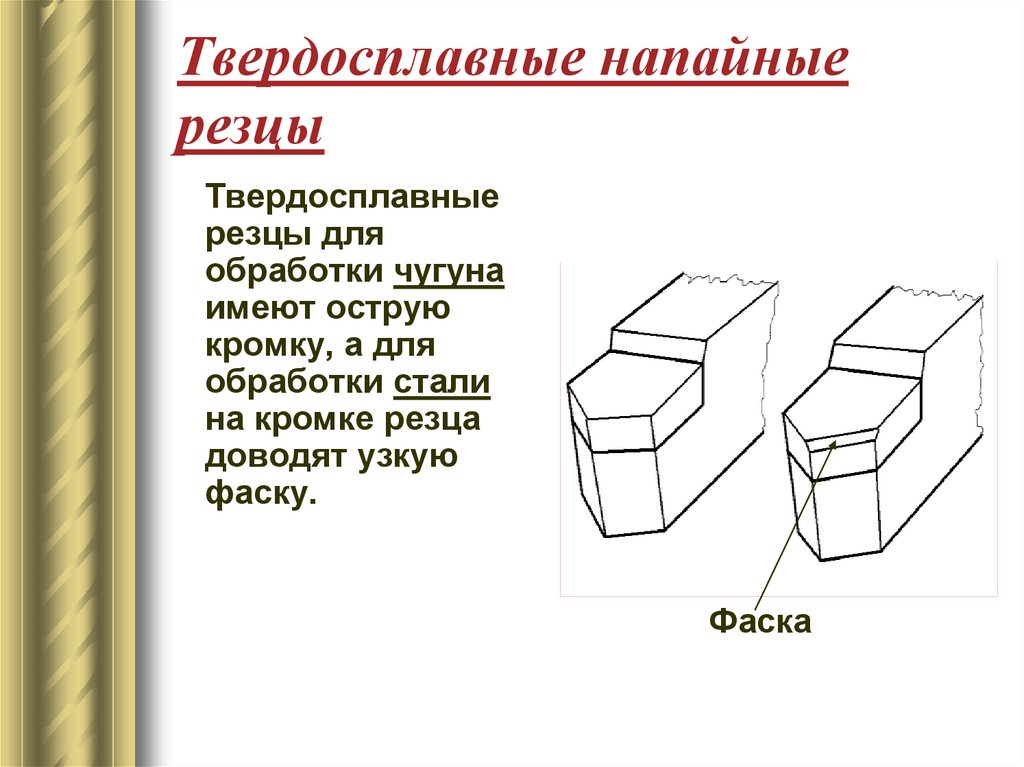

29. Твердосплавные напайные резцы

Твердосплавныерезцы для

обработки чугуна

имеют острую

кромку, а для

обработки стали

на кромке резца

доводят узкую

фаску.

Фаска

30. Прорезной резец

Необходимы дляпротачивания

канавок. Имеется

режущая кромка и

две

вспомогательные

кромки.

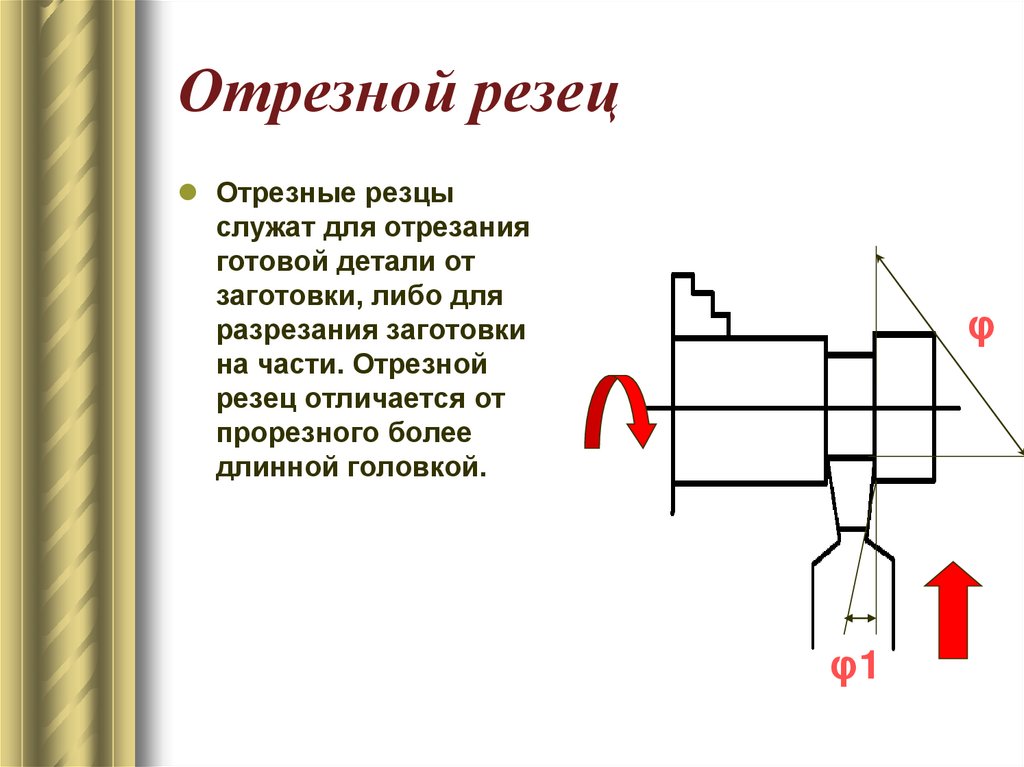

31. Отрезной резец

Отрезные резцыслужат для отрезания

готовой детали от

заготовки, либо для

разрезания заготовки

на части. Отрезной

резец отличается от

прорезного более

длинной головкой.

φ

φ1

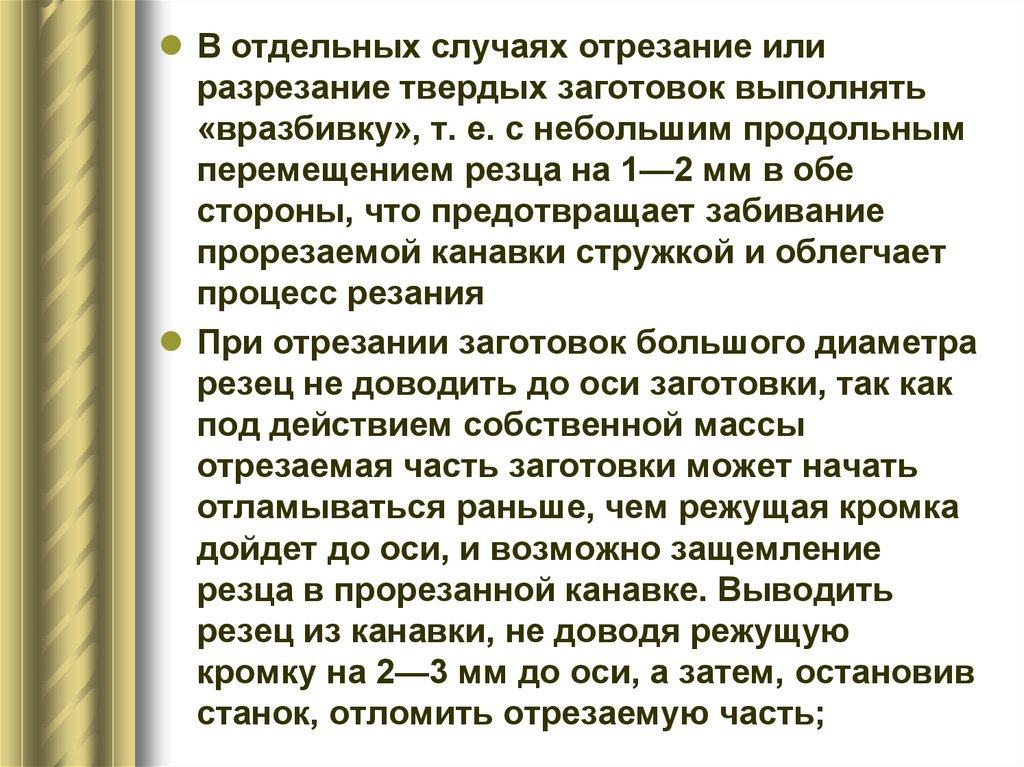

32.

В отдельных случаях отрезание илиразрезание твердых заготовок выполнять

«вразбивку», т. е. с небольшим продольным

перемещением резца на 1—2 мм в обе

стороны, что предотвращает забивание

прорезаемой канавки стружкой и облегчает

процесс резания

При отрезании заготовок большого диаметра

резец не доводить до оси заготовки, так как

под действием собственной массы

отрезаемая часть заготовки может начать

отламываться раньше, чем режущая кромка

дойдет до оси, и возможно защемление

резца в прорезанной канавке. Выводить

резец из канавки, не доводя режущую

кромку на 2—3 мм до оси, а затем, остановив

станок, отломить отрезаемую часть;

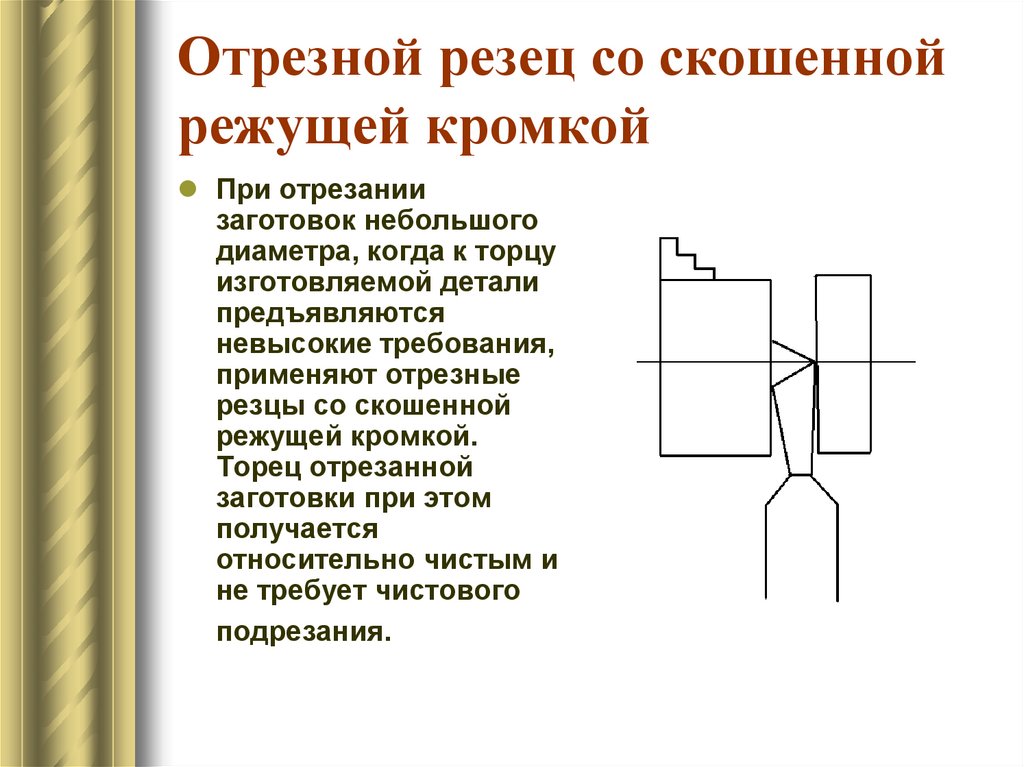

33. Отрезной резец со скошенной режущей кромкой

При отрезаниизаготовок небольшого

диаметра, когда к торцу

изготовляемой детали

предъявляются

невысокие требования,

применяют отрезные

резцы со скошенной

режущей кромкой.

Торец отрезанной

заготовки при этом

получается

относительно чистым и

не требует чистового

подрезания.

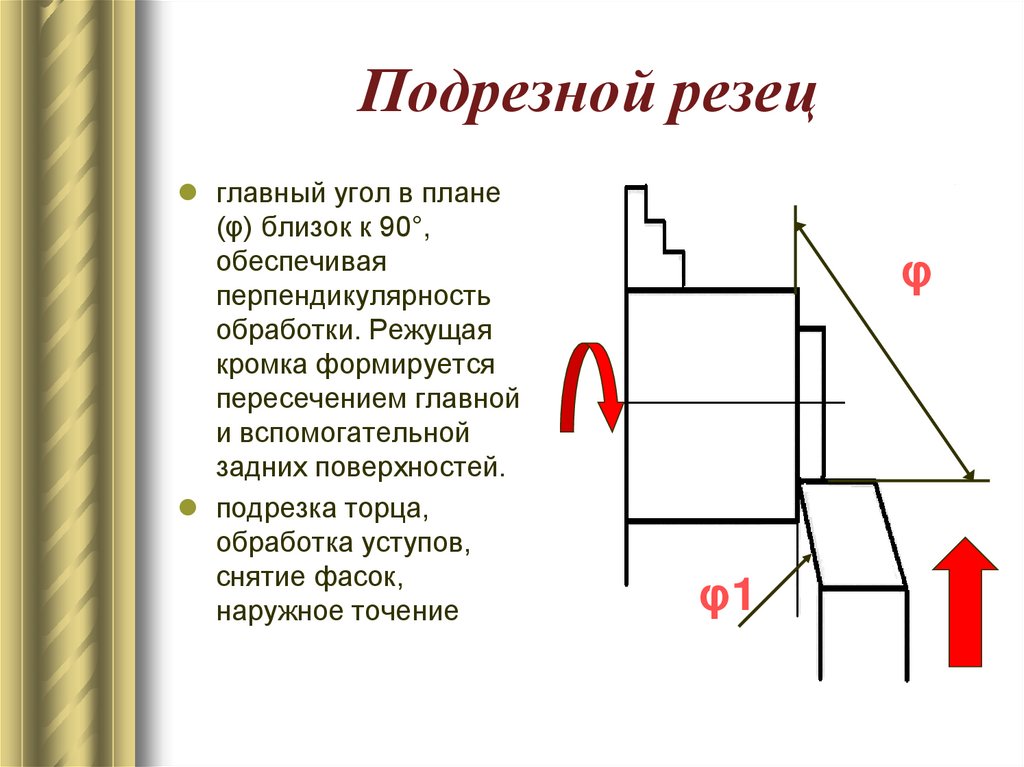

34. Подрезной резец

главный угол в плане(φ) близок к 90°,

обеспечивая

перпендикулярность

обработки. Режущая

кромка формируется

пересечением главной

и вспомогательной

задних поверхностей.

подрезка торца,

обработка уступов,

снятие фасок,

наружное точение

φ

φ1

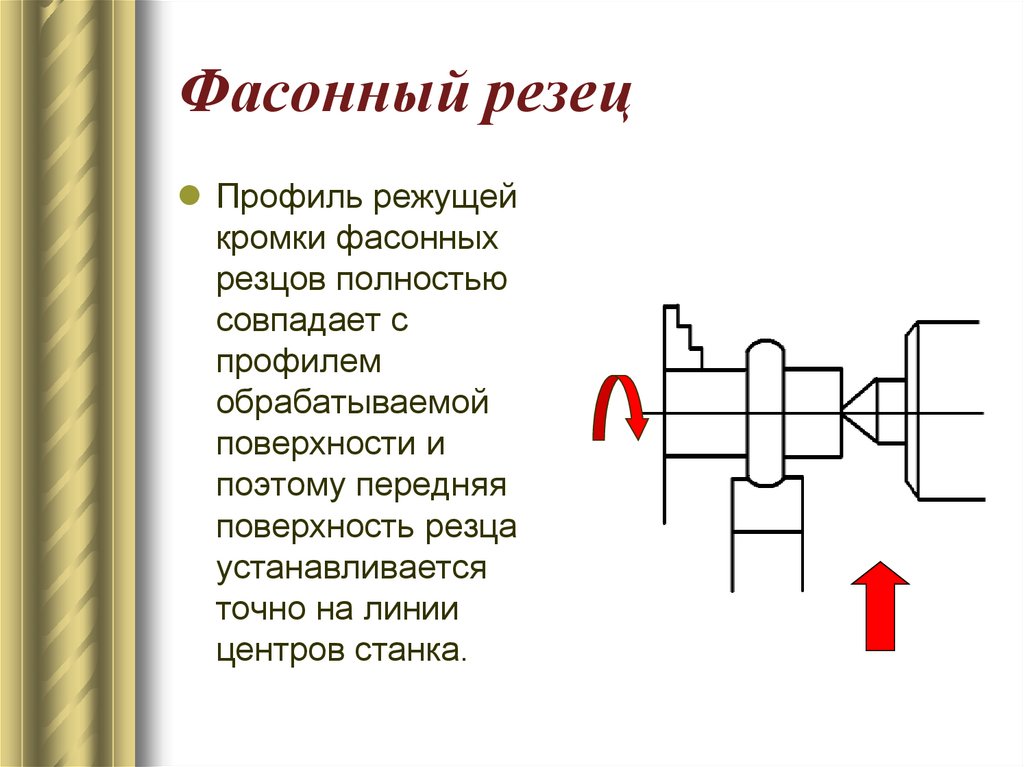

35. Фасонный резец

Профиль режущейкромки фасонных

резцов полностью

совпадает с

профилем

обрабатываемой

поверхности и

поэтому передняя

поверхность резца

устанавливается

точно на линии

центров станка.

36. Расточной проходной резец

Для сквозныхотверстий.

φ1

φ

37. Расточной резец

Предварительно просверленные отверстия или отверстияв заготовках, полученных литьем или ковкой, часто

подвергают растачиванию с целью увеличения диаметра,

обеспечения высокой точности размера и малой

шероховатости.

Растачивание менее производительно, чем сверление, но

позволяет получить точные отверстия диаметральный

допуск размера до 0,02 мм, шестой класс шероховатости

поверхности) и исправить положение оси отверстия.

Расточный резец закрепляют в резцедержателе

параллельно оси заготовки. Чтобы головка резца

вписывалась в обрабатываемое отверстие, задний угол

расточного резца принимается большим, чем у резца для

наружного точения (φ= 12÷16°).

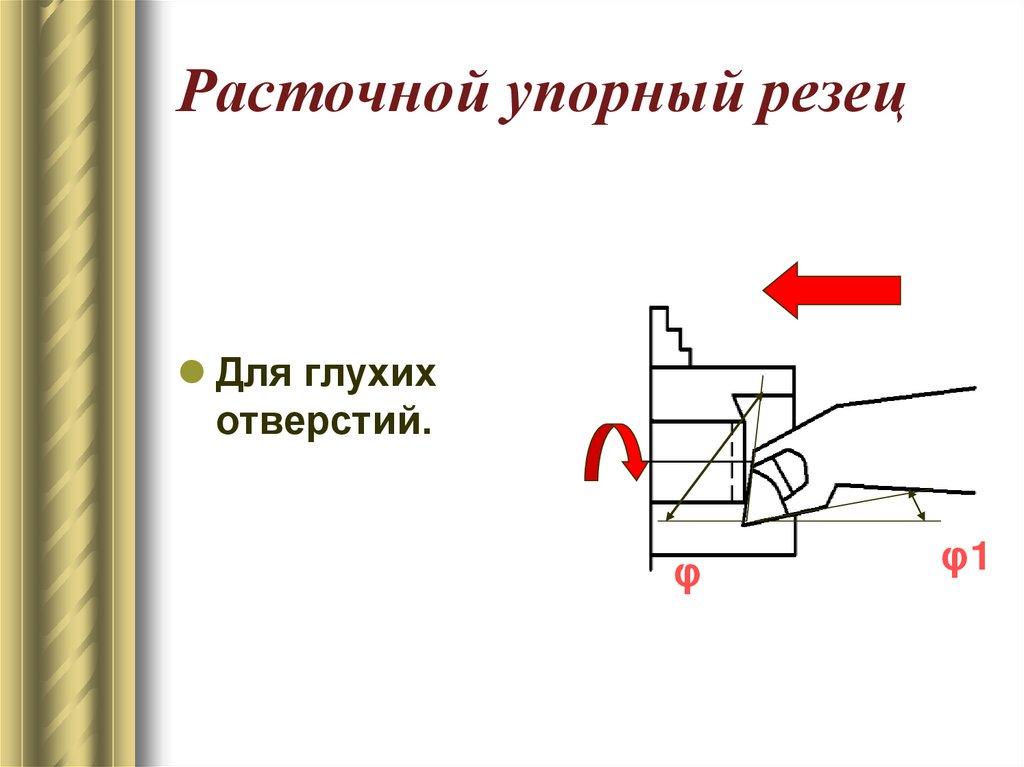

38. Расточной упорный резец

Для глухихотверстий.

φ

φ1

39. КЛАССИФИКАЦИЯ РЕЗЦОВ ПО СПОСОБУ КРЕПЛЕНИЯ РЕЖУЩЕЙ ЧАСТИ

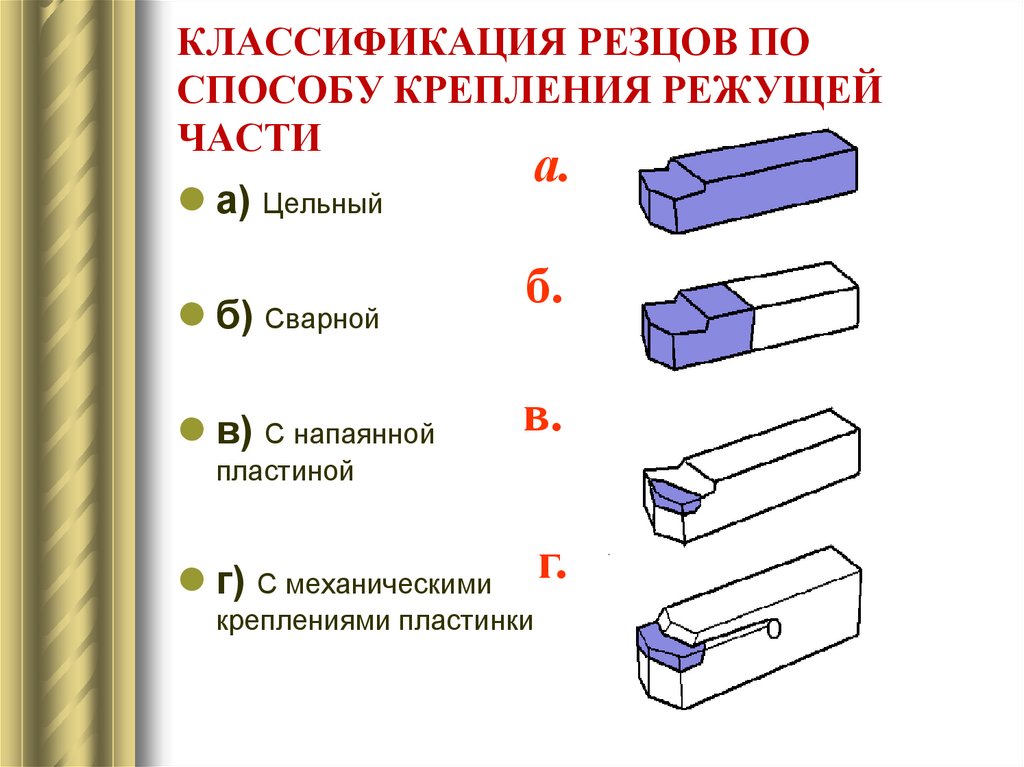

а) Цельныйб) Сварной

в) С напаянной

а.

б.

в.

пластиной

г) С механическими

креплениями пластинки

г.

industry

industry