Similar presentations:

Разработка_системы_автоматизации_процесса_выпаривания

1. Разработка системы автоматизации процесса выпаривания

Работу выполнил: Валеев Р.АГруппа: 831-11

Руководитель проекта: Рыжова А.А

2. Цель и задачи работы

• Цель: Теоретическая разработка и обоснование функциональнойсхемы автоматизации процесса выпаривания.

• Задачи:

• Анализ технологического процесса и определение критических

параметров.

• Выбор и обоснование технических средств автоматизации (датчики,

исполнительные механизмы).

• Разработка структуры АСУ ТП и выбор контроллера.

• Разработка функциональной схемы автоматизации и схемы

измерительных цепей.

3. Объект автоматизации и цель управления

Однокорпусная выпарная установка с естественной циркуляцией.Ключевая цель управления: Поддержание заданной

концентрации упаренного раствора.

Ключевой косвенный параметр: Температурная

депрессия (разность температур кипения раствора и чистого

растворителя).

4. Схема автоматизации процесса выпаривания

1 – кипятильник;2 – выпарной аппарат

3 – устройство для измерения

температурной депрессии

5. Определение параметров контроля, регулирования и блокировки

Главный регулируемый контур: TDRAC — регулированиетемпературной депрессии.

Основные контуры стабилизации:

• PIRC — давление/вакуум в аппарате.

• LIRC — уровень раствора.

• FIRC — расход греющего пара.

Аварийные блокировки: Защита от сухого хода (по расходу FRSA)

6. Краткое описание схемы автоматизации

Схема построена вокруг главного контура регулированиятемпературной депрессии (TDRAC), который через управление

клапаном на греющем паре (1-FV-101) поддерживает заданную

концентрацию продукта.

Для его устойчивой работы реализованы базовые контуры

стабилизации:

Давления (PIRC) в аппарате клапаном на линии отвода пара (2-PV-101).

Уровня (LIRC) в сепараторе клапаном на продукте (2-LV-101).

Система аварийных блокировок (FRSA) по критическим отклонениям

расхода или уровня обеспечивает безопасность, мгновенно отсекая пар

через быстродействующий клапан (1-XV-001). Все контуры завязаны на

выбранный контроллер REGUL R500.

7. Выбор ключевых технических средств

Список основных датчиков:Давление: «САПФИР-22ДА»

Уровень: «VEGAPULS 64».

Концентрация: Кориолисовый плотномер СКАТ-С.

Температура: Термопреобразователи Pt100 HI768A.

8. Обоснование выбора

«САПФИР-22ДА» технологически корректнее для вакуума, чемдатчик избыточного давления, так как его показания не зависят от

колебаний атмосферного давления.

«VEGAPULS 64», будучи являясь радарный уровнемером,

бесконтактен, в отличие от поплавковых или ёмкостных, поэтому

не подвержен залипанию и засорению в условиях

кристаллизующегося раствора.

СКАТ-С обеспечивает прямое измерение плотности

(концентрации), в отличие от косвенного рефрактометра, и

устойчив к пузырькам и взвесям в растворе.

Pt100 HI768A обеспечивает более высокую точность и

долговременную стабильность для расчёта температурной

депрессии по сравнению с термопарами.

9. Выбор ключевых технических средств

Список основных исполнительных механизмовFV-102 — Регулирующий клапан на исходном растворе (шаровый с

электроприводом, тип 2-FV) (модель RV102)

Управляется главным контуром TDRAC.

1-FV-101 — Двухседельный регулирующий клапан на греющем паре

(модель 25с47нж)

Управляется контуром FIRC. 2-PV-101 — Дроссельный регулирующий клапан

(модель 25нж44нж)

Управляется контуром PIRC.

2-LV-101 — Клеточный регулирующий клапан на упаренном растворе

(модель 25нж47нж)

Управляется контуром LIRC. 1-XV-001 — Быстродействующий отсечной клапан

(модель 22нж932пж)

Управляется аварийной блокировкой FRSA.

10. Аппаратно-программный комплекс управления

Контроллер: REGUL R500 (основные характеристики: модульность,поддержка резервирования).

Программная среда: Astra (отечественная, соответствует МЭК

61131-3, включает IDE, HMI).

Конфигурация стойки: Модуль питания (PS), ЦП (CPU), модули AI,

DI, AO, DO.

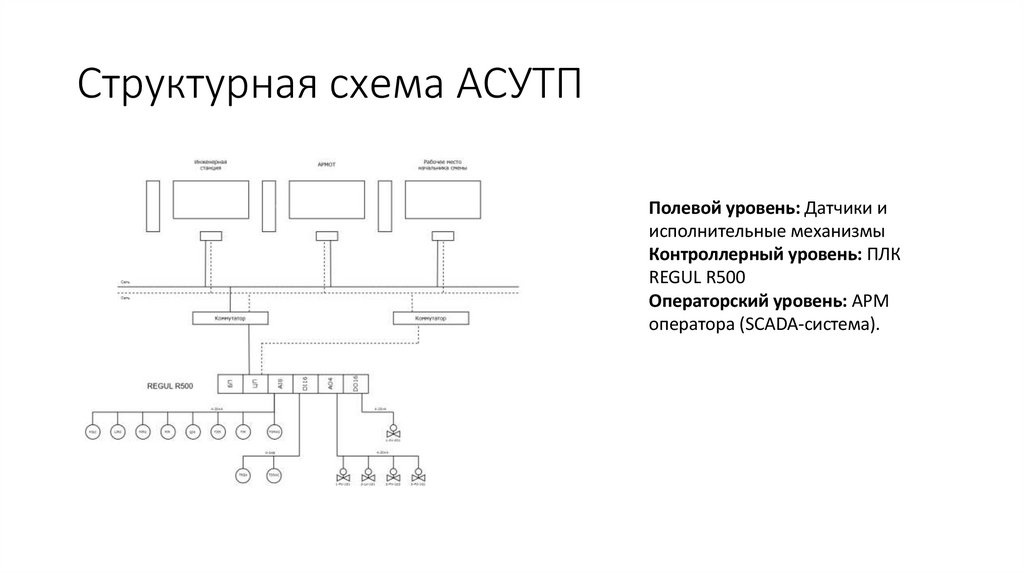

11. Структурная схема АСУТП

Полевой уровень: Датчики иисполнительные механизмы

Контроллерный уровень: ПЛК

REGUL R500

Операторский уровень: АРМ

оператора (SCADA-система).

12. Схема измерительных цепей

13. Вывод

• В ходе работы была достигнута цель проекта: разработана и теоретическиобоснована система автоматизации выпарной установки.

• Ключевые результаты:

• На основе анализа технологического процесса определены все параметры

для контроля, регулирования и аварийной защиты.

• Подобран комплект современных, надежных технических средств,

оптимальных для конкретных условий процесса (агрессивная среда, вакуум).

• Выбрана отечественная аппаратно-программная платформа REGUL R500 +

Astra, обеспечивающая надежность и соответствие стратегии

импортозамещения.

• Разработана функциональная схема, реализующая главный контур

регулирования концентрации (TDRAC), контуры стабилизации давления

(PIRC) и уровня (LIRC), а также систему аварийных блокировок (FRSA).

physics

physics