Similar presentations:

Модуль 1 (2)

1. Модуль 1. Ознакомление с основными понятиями.

2.

Тема 1.1. Определение понятия«Беспилотные авиационные

системы» (БАС) «беспилотное

воздушное судно» (БВС). История

развития БАС. Сферы применения

БАС и функции беспилотных

авиационных систем.

3.

Что такое Беспилотные авиационные системы и БВС?Беспилотное воздушное судно (БВС)

Согласно Воздушному кодексу РФ, беспилотное воздушное судно (БВС) — воздушное судно, управляемое,

контролируемое в полете пилотом, находящимся вне борта такого воздушного судна (внешний пилот). Эта

фундаментальная особенность определяет множество преимуществ и возможностей, отличающих БВС от

традиционной пилотируемой авиации. Отсутствие человека на борту позволяет значительно уменьшить

размеры аппарата, повысить его маневренность и обеспечить длительное время полёта, а также снизить

риски для человеческой жизни при выполнении опасных миссий.

Беспилотная авиационная система (БАС)

Беспилотная авиационная система (БАС) — комплекс взаимосвязанных элементов, включающий в себя

одно или несколько беспилотных воздушных судов, средства обеспечения взлета и посадки, средства

управления полетом одного или нескольких беспилотных воздушных судов и контроля за полетом одного

или нескольких беспилотных воздушных судов.

.

В состав БАС входят:

• Непосредственно БВС.

• Наземный пункт управления (НПУ), откуда оператор осуществляет контроль и планирование миссии.

• Система связи, обеспечивающая надёжную передачу данных между БВС и НПУ.

• Вспомогательное оборудование, включающее системы запуска, посадки, обслуживания и транспортировки.

Такой системный подход позволяет эффективно использовать БВС для выполнения широкого круга задач.

4.

Гражданское применение БАС: новые горизонтыСельское хозяйство

БАС революционизируют сельское хозяйство, предлагая

точное земледелие. Дроны осуществляют мониторинг

посевов, выявляя проблемные участки, автоматически

вносят удобрения и пестициды только там, где это

необходимо, и проводят оценку урожая, оптимизируя

использование ресурсов и повышая производительность.

Охрана природы

БАС стали незаменимым инструментом для мониторинга

заповедников, борьбы с браконьерством, отслеживания

миграции животных и оценки состояния экосистем,

предоставляя ценные данные без нарушения естественной

среды.

Логистика и доставка

В логистике дроны открывают возможности для доставки

товаров и медикаментов в труднодоступные районы, где

традиционные методы неэффективны или слишком дороги.

Это особенно актуально для экстренных служб и

обеспечения отдалённых поселений.

Строительство и медиа

В строительстве дроны используются для инспекции

объектов, контроля за ходом работ и создания 3D-моделей. В

медиа-индустрии они обеспечивают уникальные ракурсы для

аэрофотосъёмки,

кинопроизводства

и

создания

захватывающих видеоматериалов.

5.

Ключевые компании и технологииМировой рынок беспилотных авиационных систем характеризуется активной конкуренцией и инновационным развитием как в

гражданском, так и в военном секторах. Ведущие игроки формируют тенденции и задают стандарты в индустрии.

DJI (Китай)

Открытое ПО и модульные конструкции

DJI является бесспорным мировым лидером в производстве

гражданских дронов. Их продукция, такая как серии Phantom и

Mavic, стала синонимом потребительских и профессиональных

квадрокоптеров. DJI внесла огромный вклад в демократизацию

доступа к беспилотным технологиям, сделав их доступными для

широкого круга пользователей — от любителей до профессиональных

кинематографистов и инспекторов.

Развитие открытого программного обеспечения (например,

ArduPilot, PX4) и модульных конструкций играет ключевую роль в

ускорении темпов развития БАС. Эти подходы значительно снижают

стоимость разработки и производства, делают технологии более

доступными для стартапов и исследователей, стимулируя

инновации и способствуя быстрому распространению беспилотных

систем по всему миру.

6.

Тема 1.2. Основные типы БАС.Классификация БАС.

Изучение различных категорий и характеристик беспилотных авиационных

систем для практического применения в современной авиации

7.

Классификация по системе управленияДистанционно пилотируемые

Автономные

Автоматические системы

Полностью автоматизированные

Управление осуществляется внешним

Автономная реализация задач с

системы без внешнего управления,

пилотом в режиме реального времени.

управлением траекторией и

использующие ИИ для принятия

Оператор контролирует все действия

постановкой целей оператором.

решений.

БАС.

8.

Типы по конструкции летательного аппаратаСамолетного типа

Мультироторного типа

Гибридные системы

Фиксированное крыло, используют

Роторные системы, вертикальный

Конвертопланы, сочетающие

аэродинамическую подъемную силу.

взлет и посадка. Обеспечивают

возможности вертолетов и

Оптимальны для длительных

точное маневрирование в

самолетов. Переход между

полетов и больших расстояний.

ограниченном пространстве.

режимами полета.

9.

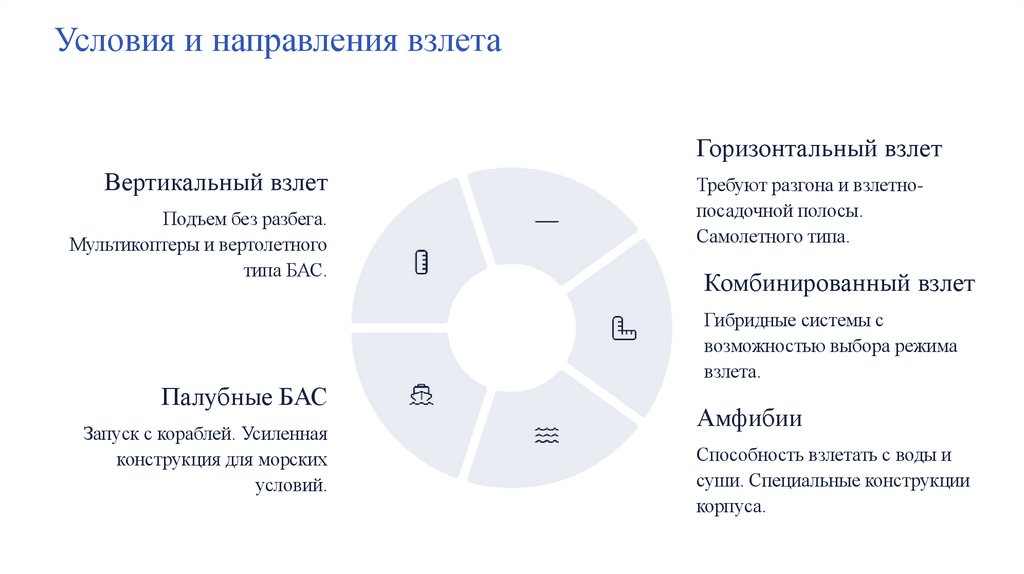

Условия и направления взлетаГоризонтальный взлет

Вертикальный взлет

Подъем без разбега.

Мультикоптеры и вертолетного

типа БАС.

Требуют разгона и взлетнопосадочной полосы.

Самолетного типа.

Комбинированный взлет

Гибридные системы с

возможностью выбора режима

взлета.

Палубные БАС

Запуск с кораблей. Усиленная

конструкция для морских

условий.

Амфибии

Способность взлетать с воды и

суши. Специальные конструкции

корпуса.

10.

Тема 1.3. ГОСТ 19249-73«Соединения паяные. Основные типы

и параметры» – основные понятия.

Государственный стандарт, регламентирующий основные

понятия, типы и технические параметры паяных соединений в

промышленности

11.

Фундаментальные определенияпроцесса пайки Припой

Пайка

Технологический процесс

соединения металлических

изделий путем расплавления

припоя и его последующего

затвердевания в зазоре

между соединяемыми

деталями.

Сплав, который

используют в процессе

пайки для соединения

металлов и получения

монолитного паяного

шва. ПОС-61 – припой

оловянно(61)-свинцовый

(37)

Флюс

Это химическое вещество органического и

неорганического происхождения, предназначенное для

удаления оксидной плёнки с паяемых металлов,

снижения поверхностного натяжения и улучшения

растекания расплавленного припоя.

12.

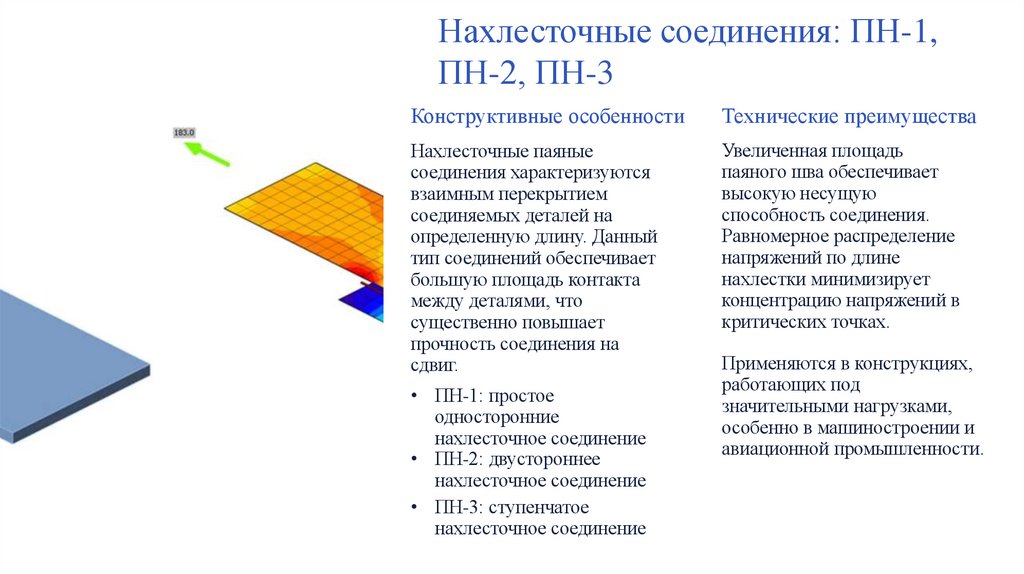

Нахлесточные соединения: ПН-1,ПН-2, ПН-3

Конструктивные особенности

Технические преимущества

Нахлесточные паяные

соединения характеризуются

взаимным перекрытием

соединяемых деталей на

определенную длину. Данный

тип соединений обеспечивает

большую площадь контакта

между деталями, что

существенно повышает

прочность соединения на

сдвиг.

Увеличенная площадь

паяного шва обеспечивает

высокую несущую

способность соединения.

Равномерное распределение

напряжений по длине

нахлестки минимизирует

концентрацию напряжений в

критических точках.

• ПН-1: простое

односторонние

нахлесточное соединение

• ПН-2: двустороннее

нахлесточное соединение

• ПН-3: ступенчатое

нахлесточное соединение

Применяются в конструкциях,

работающих под

значительными нагрузками,

особенно в машиностроении и

авиационной промышленности.

13.

Телескопические и стыковые соединенияТелескопические (ПН-4, ПН-5,

ПН-6)

Стыковые (ПВ-1, ПВ-2)

Косостыковые (ПВ-3, ПВ-4)

Соединения, в которых одна деталь

входит внутрь другой по типу

телескопической конструкции.

Обеспечивают отличную центровку

деталей и высокую прочность

благодаря круговому расположению

паяного шва. Широко применяются

для соединения трубчатых элементов

различного диаметра.

Торцевые соединения деталей без

взаимного перекрытия. ПВ-1

представляет собой прямое

стыковое соединение, а ПВ-2 стыковое соединение с разделкой

кромок. Характеризуются

минимальным расходом припоя и

компактностью конструкции.

Стыковые соединения со

скошенными кромками под

определенным углом.

Увеличенная площадь паяного

шва по сравнению с прямыми

стыковыми соединениями

обеспечивает повышенную

прочность при сохранении

компактности конструкции.

14.

Тавровые и угловые соединенияТавровые соединения (ПТ-1, ПТ-2)

Угловые соединения (ПУ-1, ПУ-2)

Конструкция, при которой одна деталь

располагается перпендикулярно к поверхности

другой, образуя Т-образный профиль. ПТ-1

характеризуется односторонним швом, а ПТ-2 двусторонним заполнением угла пайки.

Обеспечивают эффективную передачу нагрузок

в перпендикулярных направлениях и широко

применяются в каркасных конструкциях.

Соединения деталей под заданным углом с

формированием внешнего или внутреннего

паяного шва. ПУ-1 выполняется с наружным

швом, ПУ-2 - с внутренним заполнением угла.

Критично важны для создания жестких угловых

соединений в рамных конструкциях, корпусных

изделиях и емкостях.

15.

Соприкасающиеся соединения и их особенностиТипы ПС-1 и ПС-2

Соприкасающиеся паяные соединения представляют собой особую категорию, где детали

контактируют между собой по плоскостям или линиям соприкосновения. Припой заполняет

микрозазоры и обеспечивает металлическую связь между поверхностями.

ПС-1 характеризуется точечным или линейным контактом деталей, в то время как ПС-2 предполагает

поверхностное соприкосновение с заполнением припоем всех неровностей и зазоров между

сопрягаемыми поверхностями.

Области применения

• Электронные компоненты и

печатные платы

• Теплообменные аппараты

• Ювелирные изделия

• Приборостроение

16.

Критерии оценки качества паяных соединенийКачество паяного соединения определяется комплексом факторов, включающих металлургическое

взаимодействие припоя с основным металлом, равномерность заполнения зазора, отсутствие

дефектов структуры и соответствие геометрических параметров техническим требованиям. Особое

внимание уделяется формированию интерметаллических соединений на границе припой-основной

металл, которые обеспечивают прочность соединения.

Основные параметры определения качества паяного соединения

Глянцевая поверхность, если поверхность матовая, такое соединение быстро окислится

Ровная капля - в форме яичка, а также, не должно быть переизбытка и нехватки припоя

Припой не вытекает за границы контактной площадки

Припой не замыкается с соседними контактными площадками

Припаеваемый провод полностью утоплен в месте пайки, при этом из провода не торчат жилы

В паяном соединении отсутствуют дефекты, такие как: непровары, расслоения, включения

флюса, пустоты

17.

Техника безопасностиОпасности в работе.

1. Ожог брызгами расплавленного металла и

горячим паяльником.

2. Отравления и повреждения глаз и кожи при

работе с кислотами и флюсами.

До начала работы.

1. Наденьте спецодежду.

2. Подготовьте и проверьте исправность

инструмента, электропаяльника и

приспособлений. Особенно убедитесь в

исправности ручки электропаяльника и

проводов.

3. Проверьте надежность заземления рабочего

стола.

4. Убедитесь, что вблизи места работы нет

легковоспламеняющихся материалов и горючих

жидкостей.

5. Обо всех обнаруженных неисправностях

сообщите учителю и не приступайте к работе

без его разрешения.

Во время работы.

1. Содержать рабочее место в чистоте, не допускать его загромождения.

2. При выполнении работ соблюдать принятую технологию пайки изделий.

3. Паяльник, находящийся в рабочем состоянии, устанавливать в зоне действия местной

вытяжной вентиляции.

4. Паяльник на рабочих местах устанавливать на огнезащитные подставки, исключающие

его падение

5. Осторожно обращайтесь с электропаяльником, не роняйте и не используйте его в

качестве ударного инструмента.

6. Остерегайтесь при пайке брызг расплавленного припоя и не касайтесь горячих мест

руками.

7. При кратко временных перерывах в работе кладите нагретый паяльник на специальную

подставку.

8 При необходимости оставить рабочее место выключите электропаяльник. Не вынимайте

вилку из штепсельной розетки рывком за провод.

9. При пайке, лужении и работе с кислотами пользуйтесь резиновыми перчатками и

защитными очками.

10. Все химические вещества, применяемые при пайке, держите в стеклянной посуде с

притертыми стеклянными пробками. На каждой посуде должна быть надпись с названием

вещества.

11. Травление изделий перед лужением и травление кислоты для приготовления хлористого

цинка проводите в вытяжном шкафу или в специально отведенном помещении.

12. Будьте осторожны с флюсами для паяльных работ. Не разливайте их на стол, пол,

одежду и обувь, не смачивайте руки и не пробуйте на язык, особенно хлористый цинк

(кислоту).

18.

Техника безопасности13. Нагретые в процессе работы изделия и технологическую оснастку размещать в местах, оборудованных вытяжной вентиляцией.

14. При пайке крупногабаритных изделий применять паяльник со встроенным отсосом.

15. Для перемещения изделий применять специальные инструменты (пинцеты, клещи или другие инструменты), обеспечивающие

безопасность при пайке.

16. Сборку, фиксацию, поджатие соединяемых элементов, нанесение припоя, флюса и других материалов на сборочные детали проводить с

использованием специальных приспособлений или инструментов, указанных в технологической документации.

17. Излишки припоя и флюса с жала паяльника снимать с применением материалов, указанных в технологической документации

(хлопчатобумажные салфетки, асбест и другие).

18. Пайку малогабаритных изделий в виде штепсельных разъемов, наконечников, клемм и других аналогичных изделий производить,

закрепляя их в специальных приспособлениях, указанных в технологической документации (зажимы, струбцины и другие приспособления).

При нанесении флюсов на соединяемые места пользоваться кисточкой или фарфоровой лопаточкой.

19. При проверке результатов пайки не убирать изделие из активной зоны вытяжки до полного его остывания.

20. Изделия для пайки паяльником укладывать таким образом, чтобы они находились в устойчивом положении.

21. На участках пайки паяльником не производить прием и хранение пищи, а также курение.

После окончания работы.

1. Выключите электропаяльник.

2. Уберите рабочее место. Положите на установленное место инструменты, приспособления, припой и флюсы.

3. Выключите (закройте) вентилятор.

4. Приведите себя в порядок.

19.

Тема 1.4 Принципы конвейернойсборки.

Конвейерная сборка — революционный метод производства,

который полностью изменил промышленность XX века и

остается основой современного массового производства.

Изучение принципов конвейерной сборки является

фундаментальным

для

понимания

современных

производственных процессов.

20.

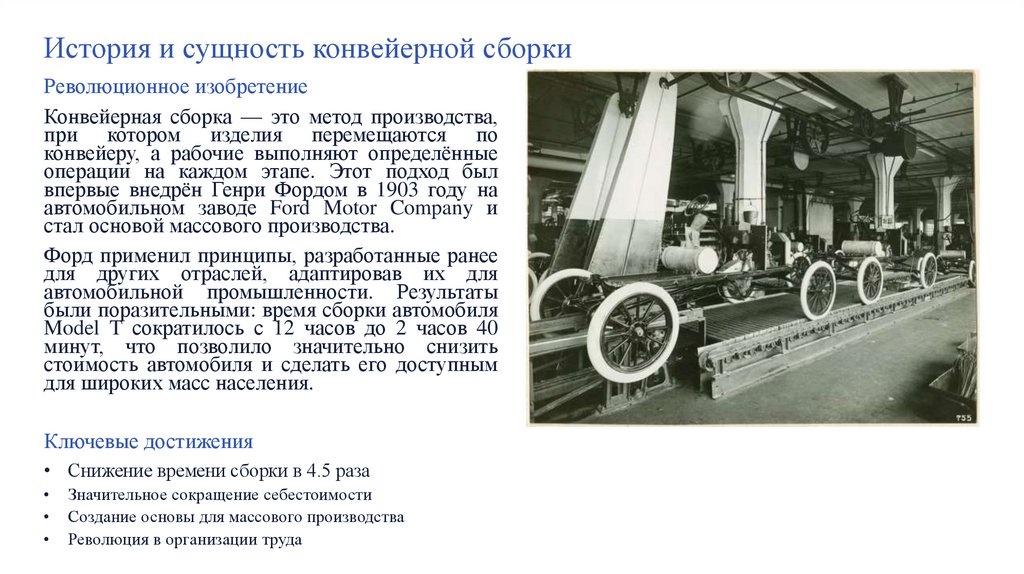

История и сущность конвейерной сборкиРеволюционное изобретение

Конвейерная сборка — это метод производства,

при котором изделия перемещаются по

конвейеру, а рабочие выполняют определённые

операции на каждом этапе. Этот подход был

впервые внедрён Генри Фордом в 1903 году на

автомобильном заводе Ford Motor Company и

стал основой массового производства.

Форд применил принципы, разработанные ранее

для других отраслей, адаптировав их для

автомобильной промышленности. Результаты

были поразительными: время сборки автомобиля

Model T сократилось с 12 часов до 2 часов 40

минут, что позволило значительно снизить

стоимость автомобиля и сделать его доступным

для широких масс населения.

Ключевые достижения

• Снижение времени сборки в 4.5 раза

Значительное сокращение себестоимости

Создание основы для массового производства

Революция в организации труда

21.

Основные принципы конвейерной сборки1 Стандартизация и

взаимозаменяемос

ть деталей

2 Дробление

производственного

процесса

Все детали должны быть

идентичными и подходить

друг к другу без

дополнительной подгонки.

Этот принцип основан на

точном соблюдении

технических допусков и

стандартов качества, что

упрощает процесс сборки

и значительно снижает

производственные затраты.

3 Размещение

рабочих мест по

ходу техпроцесса

Сложный процесс сборки

разбивается на простые,

легко выполнимые

операции. Каждая операция

выполняется на

определённой позиции

конвейера, что позволяет

рабочим

специализироваться на

конкретных задачах и

повышать эффективность.

Рабочие места

располагаются

последовательно вдоль

линии движения конвейера

в строгом соответствии с

технологическим

процессом. Такая

организация минимизирует

транспортные операции и

обеспечивает плавный

поток производства.

22.

Преимущества конвейерной сборкиУвеличение производительности

Снижение себестоимости продукции

Конвейерная сборка обеспечивает значительное

повышение производительности труда.

Классический пример — сборка шасси

автомобиля, время которой сократилось с 12

часов до 2 часов 40 минут. Это достигается за

счёт устранения простоев, оптимизации

рабочих движений и непрерывности

производственного процесса.

Упрощение операций и их стандартизация

позволяют использовать менее

квалифицированную рабочую силу без потери

качества продукции. Это существенно снижает

затраты на оплату труда, а массовый характер

производства обеспечивает экономию на

материалах и накладных расходах.

Повышение эффективности труда

Возможность массового производства

Устранение лишних движений, ожидания и

перестановок делает работу более

продуктивной. Каждый рабочий становится

экспертом в выполнении своей операции, что

повышает качество работы и скорость её

выполнения. Эргономичная организация

рабочих мест снижает утомляемость персонала.

Конвейерная сборка создаёт основу для

производства миллионов изделий в год с

неизменно высоким качеством. Такие объёмы

производства недостижимы при использовании

традиционных методов ремесленного

изготовления и позволяют удовлетворить

потребности массового рынка.

23.

Специфика применения и перспективы развитияОсобые требования при сборке БАС

• Сложность конструкции —

необходимость учёта аэродинамических

характеристик и весовых ограничений

• Точность сборки — допуски

измеряются долями миллиметра для

обеспечения лётных характеристик

• Герметичность — критически важна

для защиты электронных

систем от внешних воздействий

• Особые условия эксплуатации —

устойчивость к вибрациям,

температурным перепадам и

атмосферным воздействиям

Будущее конвейерной сборки БАС связано

с внедрением технологий Индустрии 4.0,

включая искусственный интеллект для

контроля качества, цифровые двойники

производственных процессов и адаптивные

производственные системы.

industry

industry