Similar presentations:

26_opory_valov_i_osey

1. Опоры валов и осей (Подшипники скольжения)

Общие сведения.Подшипники скольжения.

Виды разрушения, критерии работоспособности.

Расчеты на износостойкость и теплостойкость.

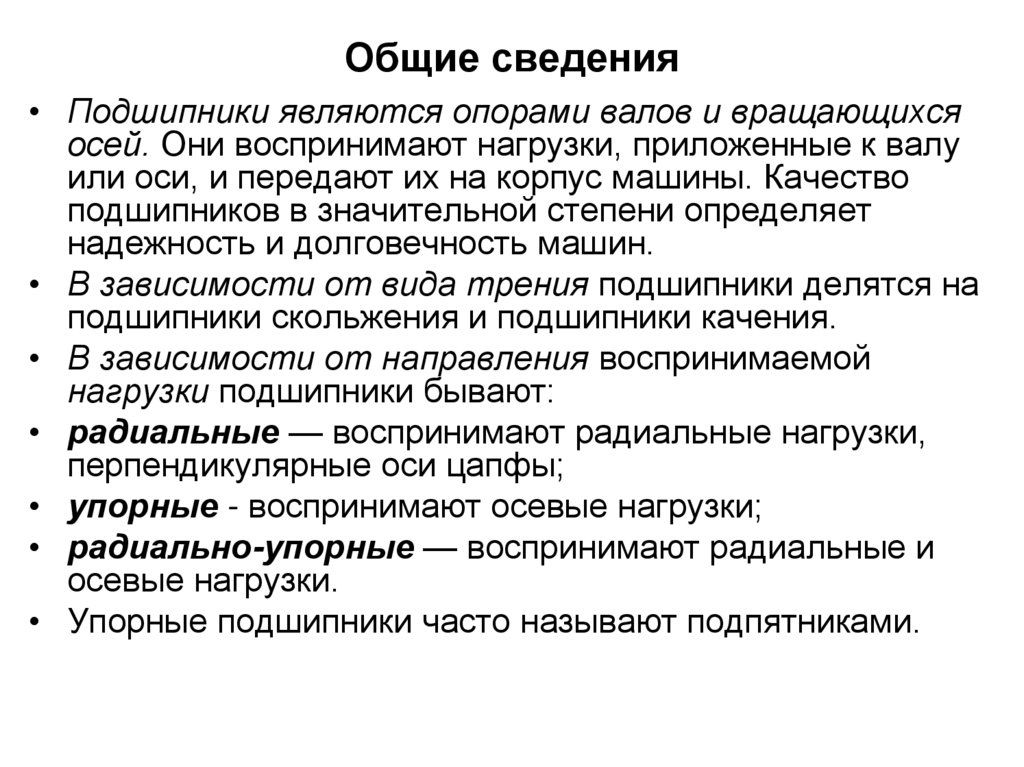

2. Общие сведения

• Подшипники являются опорами валов и вращающихсяосей. Они воспринимают нагрузки, приложенные к валу

или оси, и передают их на корпус машины. Качество

подшипников в значительной степени определяет

надежность и долговечность машин.

• В зависимости от вида трения подшипники делятся на

подшипники скольжения и подшипники качения.

• В зависимости от направления воспринимаемой

нагрузки подшипники бывают:

• радиальные — воспринимают радиальные нагрузки,

перпендикулярные оси цапфы;

• упорные - воспринимают осевые нагрузки;

• радиально-упорные — воспринимают радиальные и

осевые нагрузки.

• Упорные подшипники часто называют подпятниками.

3.

• Конструкции подшипников. В большинствеслучаев подшипники скольжения состоят из

корпуса, вкладышей и смазывающих устройств.

Конструкции подшипников разнообразны и

определяются конструкцией машины.

Рис. Неразъемный подшипник,

встроенный в станину машины:

1 — втулка; 2 — смазочная канавка;

3 — стопорный винт;

4 — станина машины

Рис. Фланцевый

(неразъемный) подшипник

4.

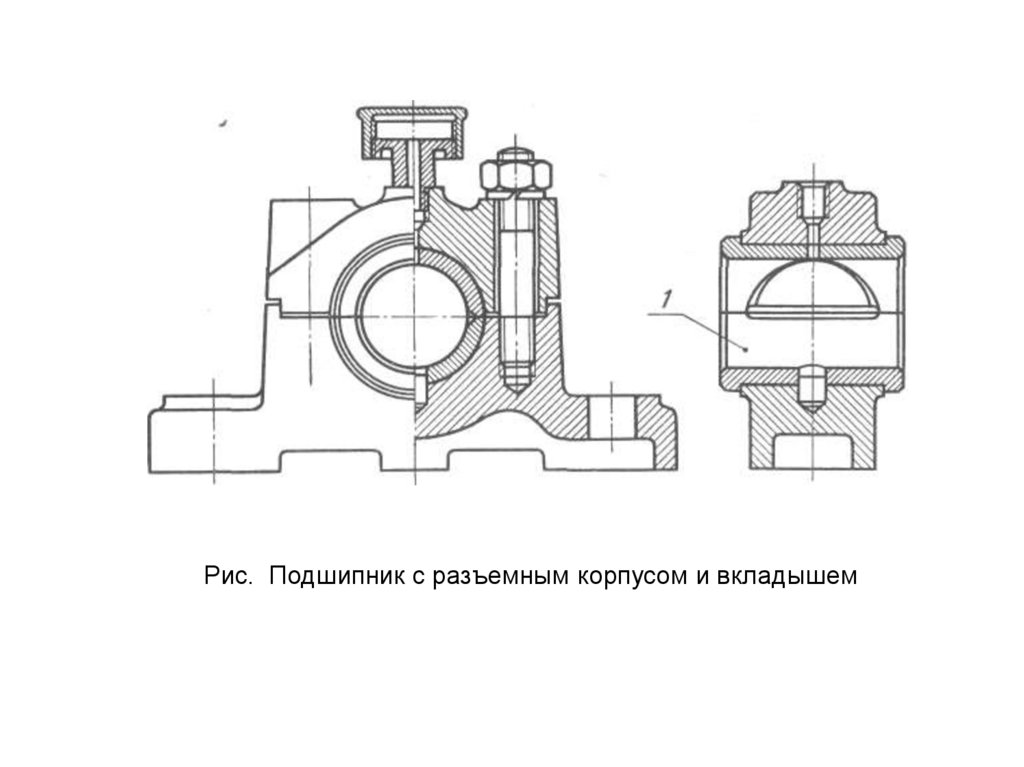

Рис. Подшипник с разъемным корпусом и вкладышем5.

• Подшипники скольжения делятся нанеразъемные и разъемные.

• Неразъемные (глухие) подшипники применяют

при малой скорости скольжения с перерывами в

работе (механизмы управления и др.).

• Разъемные подшипники имеют основное

применение в общем и особенно в тяжелом

машиностроении. Они облегают монтаж валов.

• При большой длине цапф применяют самоустанавливающиеся

подшипники

6.

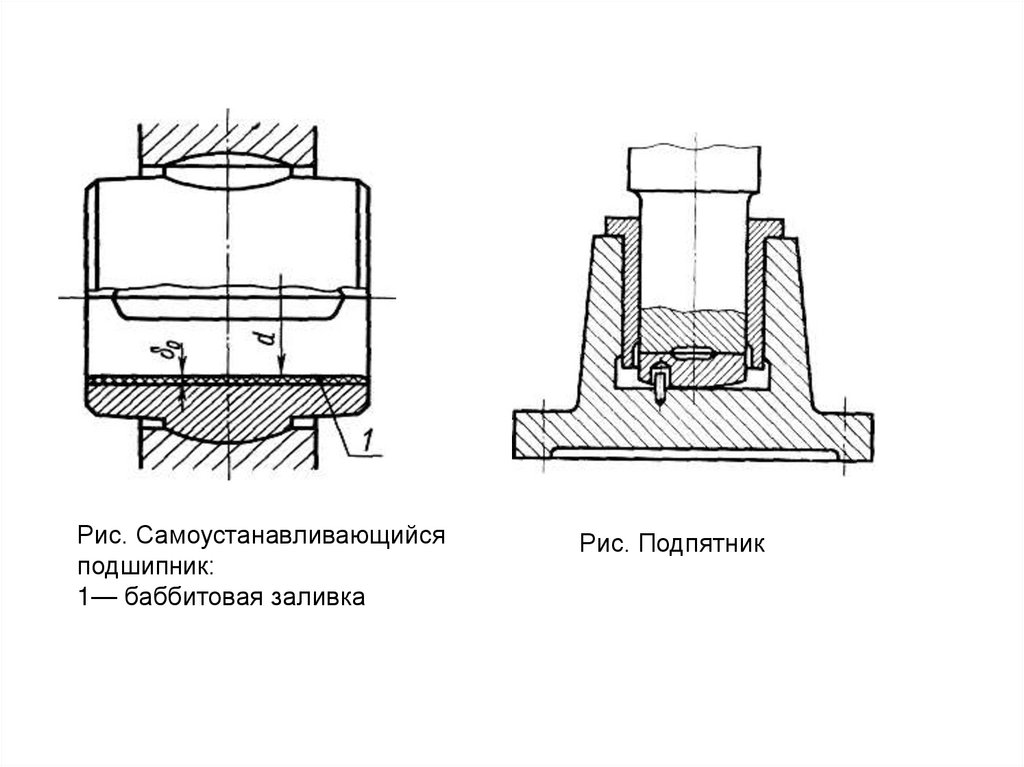

Рис. Самоустанавливающийсяподшипник:

1— баббитовая заливка

Рис. Подпятник

7.

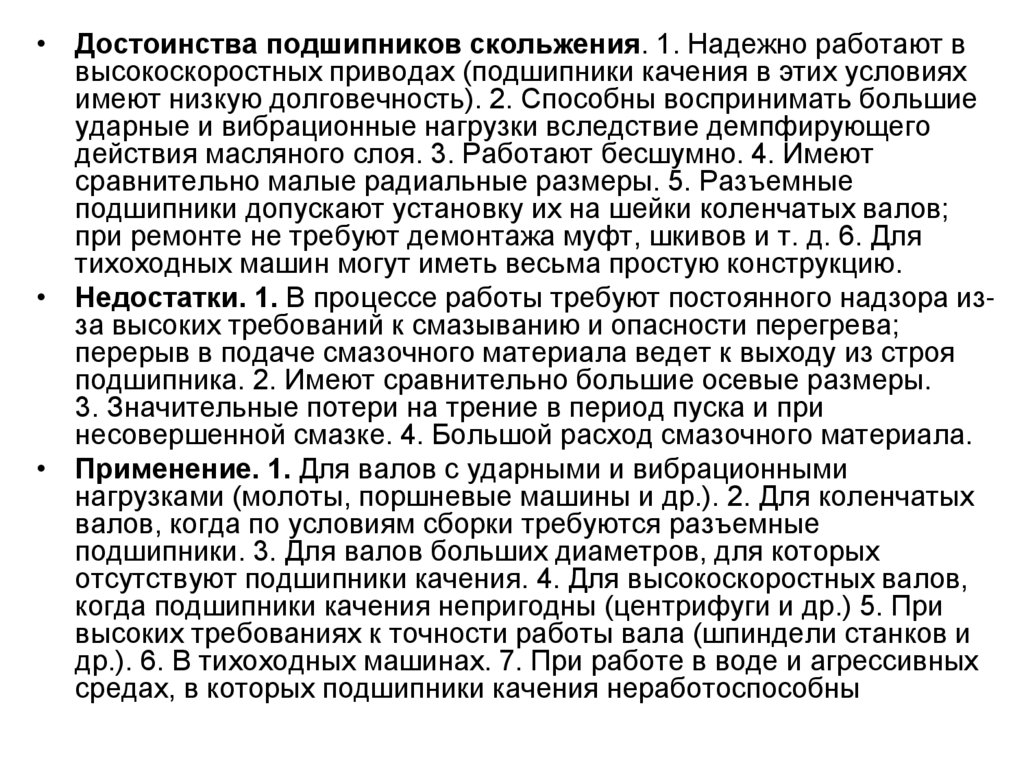

• Достоинства подшипников скольжения. 1. Надежно работают ввысокоскоростных приводах (подшипники качения в этих условиях

имеют низкую долговечность). 2. Способны воспринимать большие

ударные и вибрационные нагрузки вследствие демпфирующего

действия масляного слоя. 3. Работают бесшумно. 4. Имеют

сравнительно малые радиальные размеры. 5. Разъемные

подшипники допускают установку их на шейки коленчатых валов;

при ремонте не требуют демонтажа муфт, шкивов и т. д. 6. Для

тихоходных машин могут иметь весьма простую конструкцию.

• Недостатки. 1. В процессе работы требуют постоянного надзора изза высоких требований к смазыванию и опасности перегрева;

перерыв в подаче смазочного материала ведет к выходу из строя

подшипника. 2. Имеют сравнительно большие осевые размеры.

3. Значительные потери на трение в период пуска и при

несовершенной смазке. 4. Большой расход смазочного материала.

• Применение. 1. Для валов с ударными и вибрационными

нагрузками (молоты, поршневые машины и др.). 2. Для коленчатых

валов, когда по условиям сборки требуются разъемные

подшипники. 3. Для валов больших диаметров, для которых

отсутствуют подшипники качения. 4. Для высокоскоростных валов,

когда подшипники качения непригодны (центрифуги и др.) 5. При

высоких требованиях к точности работы вала (шпиндели станков и

др.). 6. В тихоходных машинах. 7. При работе в воде и агрессивных

средах, в которых подшипники качения неработоспособны

8. Виды смазки

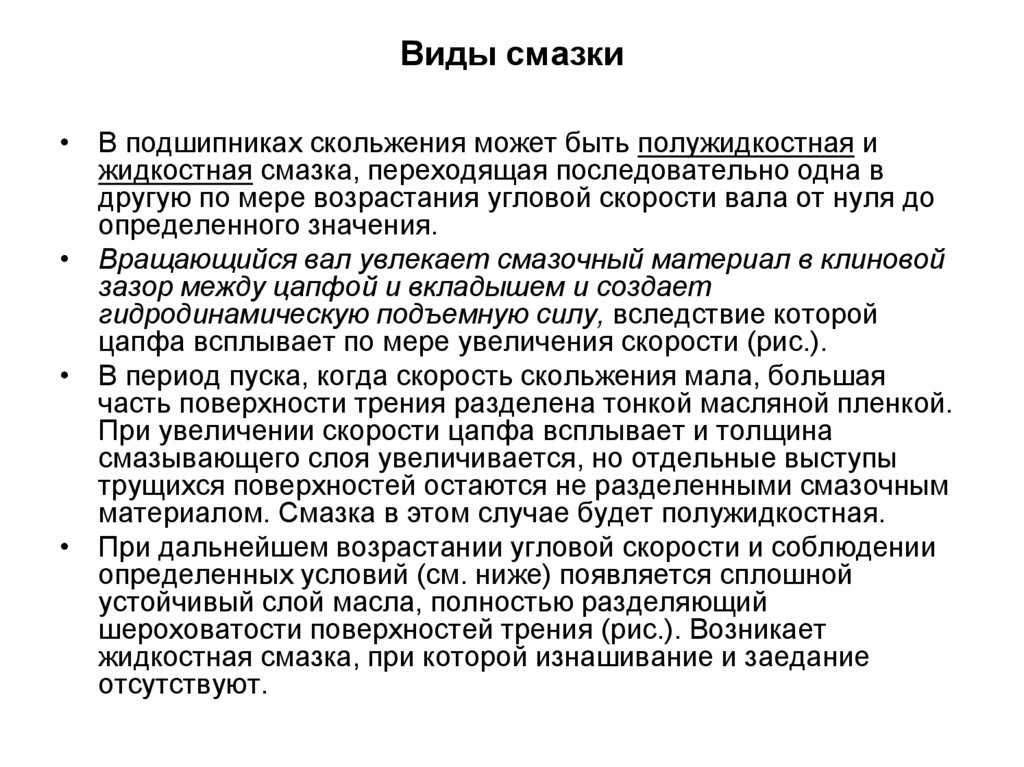

• В подшипниках скольжения может быть полужидкостная ижидкостная смазка, переходящая последовательно одна в

другую по мере возрастания угловой скорости вала от нуля до

определенного значения.

• Вращающийся вал увлекает смазочный материал в клиновой

зазор между цапфой и вкладышем и создает

гидродинамическую подъемную силу, вследствие которой

цапфа всплывает по мере увеличения скорости (рис.).

• В период пуска, когда скорость скольжения мала, большая

часть поверхности трения разделена тонкой масляной пленкой.

При увеличении скорости цапфа всплывает и толщина

смазывающего слоя увеличивается, но отдельные выступы

трущихся поверхностей остаются не разделенными смазочным

материалом. Смазка в этом случае будет полужидкостная.

• При дальнейшем возрастании угловой скорости и соблюдении

определенных условий (см. ниже) появляется сплошной

устойчивый слой масла, полностью разделяющий

шероховатости поверхностей трения (рис.). Возникает

жидкостная смазка, при которой изнашивание и заедание

отсутствуют.

9.

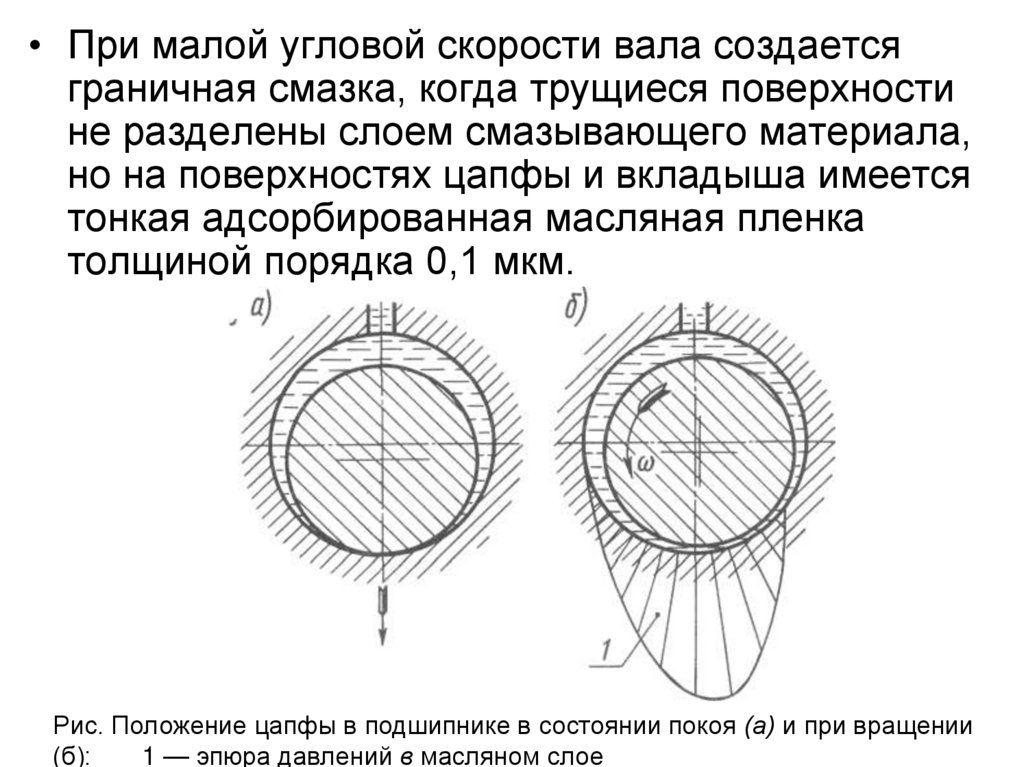

• При малой угловой скорости вала создаетсяграничная смазка, когда трущиеся поверхности

не разделены слоем смазывающего материала,

но на поверхностях цапфы и вкладыша имеется

тонкая адсорбированная масляная пленка

толщиной порядка 0,1 мкм.

Рис. Положение цапфы в подшипнике в состоянии покоя (а) и при вращении

(б):

1 — эпюра давлений в масляном слое

10.

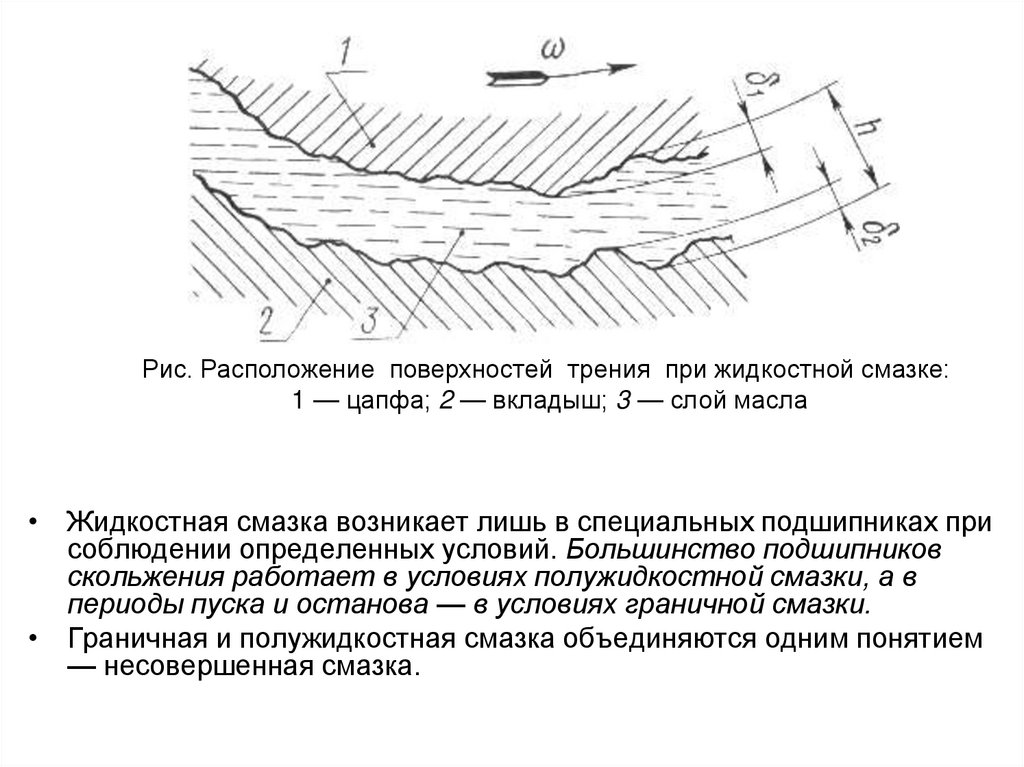

Рис. Расположение поверхностей трения при жидкостной смазке:1 — цапфа; 2 — вкладыш; 3 — слой масла

• Жидкостная смазка возникает лишь в специальных подшипниках при

соблюдении определенных условий. Большинство подшипников

скольжения работает в условиях полужидкостной смазки, а в

периоды пуска и останова — в условиях граничной смазки.

• Граничная и полужидкостная смазка объединяются одним понятием

— несовершенная смазка.

11. Материалы вкладышей

• Материалы вкладышей подшипников должны иметь:1. Достаточную износостойкость и высокую

сопротивляемость заеданию в периоды отсутствия

жидкостной смазки (пуск, торможение и др).

Изнашиванию должны подвергаться вкладыши, а не

цапфа вала, так как замена вала значительно

дороже вкладыша. Подшипник скольжения работает

тем надежнее, чем выше твердость цапфы вала.

Цапфы, как правило, закаливают.

2. Высокую сопротивляемость хрупкому

разрушению при действии ударных нагрузок и

достаточное сопротивление усталости.

3. Низкий коэффициент трения и высокую

теплопроводность с малым расширением.

12.

Вкладыши выполняют из следующих материалов.• Бронзовые вкладыши широко используют при средних скоростях и

больших нагрузках. Наилучшими антифрикционными свойствами

обладают оловянные бронзы (БрО10Ф1, БрО5Ц5С5 и др.).

Алюминиевые (БрА9ЖЗА и др.) и свинцовые (БрС3О) бронзы

вызывают повышенное изнашивание цапф валов, поэтому

применяются в паре с закаленными цапфами. Свинцовые бронзы

используют при знакопеременных ударных нагрузках.

• Вкладыш с баббитовой заливкой применяют для ответственных

подшипников при тяжелых и средних режимах работы (дизели,

компрессоры и др.). Баббит является одним из лучших

антифрикционных материалов для подшипников скольжения.

Хорошо прирабатывается, стоек против заедания, но имеет

невысокую прочность, поэтому баббит заливают лишь тонким слоем

на рабочую поверхность стального, чугунного или бронзового

вкладыша (см. рис.). Лучшими являются высокооловянные баббиты

Б86, Б83.

• Чугунные вкладыши без заливки применяют в малоответственных

тихоходных механизмах. Наибольшее применение получили

антифрикционные чугуны АЧС-1 и др.

13.

• Металлокерамические вкладыши изготовляютпрессованием и последующим спеканием порошков меди

или железа с добавлением графита, олова или свинца.

Особенностью этих материалов является большая

пористость, которая используется для предварительного

насыщения горячим маслом. Вкладыши, пропитанные

маслом, могут долго работать без подвода смазочного

материала. Их применяют в тихоходных механизмах в

местах, труднодоступных для подвода масла.

• Для вкладышей из неметаллических материалов

применяют антифрикционные само смазывающие

пластмассы (АСП), древесно-слоистые пластики, твердые

породы дерева, резину и др. Неметаллические материалы

устойчивы против заедания, хорошо прирабатываются,

могут работать при смазывании водой, что имеет

существенное значение для подшипников гребных винтов,

насосов, пищевых машин и т. п.В массовом производстве

вкладыши штампуют из стальной ленты, на которую

нанесен тонкий антифрикционный слой (оловянные и

свинцовые бронзы, баббиты, фторопласт, найлон и др.).

14. Смазочные материалы

•Для уменьшения трения и изнашивания подшипники смазываютсмазочными материалами, которые должны быть маслянистыми и

вязкими.

•Маслянистостью называется способность смазочного

материала образовывать на поверхности трения устойчивые

адсорбированные пленки.

•Вязкостью называется объемное свойство смазочного

материала оказывать сопротивление относительному

перемещению его слоев. В технических характеристиках масел

указывают так называемую кинематическую вязкость — v в мм²/с,

которая зависит от плотности. Эта вязкость приводится в

справочной литературе при температурах, приближающихся к

рабочим, чаще всего при 50 и 100°С (v50 и v100).

•Вязкость является важнейшим свойством масел, определяющим

их смазывающую способность. Она существенно понижается с

ростом температуры.

•Смазочные материалы могут быть жидкими, пластичными

(густыми), твердыми и газообразными.

15.

• Жидкие масла являются основным смазочнымматериалом. Они имеют низкий коэффициент

внутреннего трения, их легко подавать к местам

смазывания, они оказывают охлаждающее действие.

Недостатком является вытекание масла из мест

смазывания.

• Жидкие масла бывают органические и минеральные.

• Органические масла — растительные (касторовое и

др.) и животные (костный жир и др.) — обладают

высокими смазывающими свойствами, но дефицитны

и применяются в специальных случаях.

• Минеральные масла — продукты перегонки нефти —

находят преимущественное применение для

подшипников. К ним относят индустриальные масла

различных марок, моторные и др.

16.

• Вода применяется для смазывания подшипников с вкладышами издерева, резины и некоторых пластмасс. Поскольку

теплопроводность этих материалов низкая, то применяют

проточную воду, которая одновременно охлаждает опору; во

избежание коррозии вал выполняют с покрытием или облицовкой из

нержавеющей стали.

• Пластичный смазочный материал (мази) изготовляют путем

загущения жидких минеральных масел мылами жирных кислот или

углеводородами. К ним относятся солидолы, консталин и др. Эти

мази хорошо заполняют зазоры, герметизируя узлы трения.

Вязкость их мало меняется с изменением температуры.

Применяются в подшипниках при малых скоростях скольжения и

ударных нагрузках.

• Твердые смазочные материалы — графит, слюда и др.—

применяются в машинах, когда по условиям производства нельзя

применить жидкие масла или мази (ткацкие станки, пищевые

машины и др.).

• Газообразные смазочные материалы — воздух, пары

углеводородов и др.— применяются в малонагруженных

подшипниках при очень большой угловой скорости вала

(центрифуги, шпиндели шлифовальные и др.).

17. Виды разрушения вкладышей

Работа подшипников скольжения сопровождаетсяабразивным изнашиванием вкладышей и цапф, заеданием

и усталостным выкрашиванием.

•Абразивное изнашивание возникает вследствие

попаданий со смазочным материалом абразивных частиц

и неизбежной граничной смазки при пуске и останове.

•В обычных конструкциях подшипников скольжения в

результате износа вкладыш принимает овальную форму.

Для устранения этого недостатка в отдельных случаях

применяют обращенную подшипниковую пару, в которой

цапфу выполняют из антифрикционного материала, а

вкладыш — из низкоуглеродистой стали с последующей

цементацией и закалкой. В этом случае цапфа

изнашивается равномерно, сохраняя длительное время

цилиндрическую форму, а вкладыш — незначительно. В

обращенных подшипниковых парах антифрикционный

материал на цапфы наносят наплавкой, металлизацией,

напрессовкой гильз и т. п.

18.

• Заедание возникает при перегреве подшипника, таккак вследствие трения вкладыш и цапфа

нагреваются. При установившемся режиме работы

температура подшипника не должна превышать

допускаемого значения для данного материала

вкладыша и сорта масла. С повышением

температуры понижается вязкость масла; масляная

пленка местами разрывается, образуется

металлический контакт с температурными пиками.

Происходит заедание цапфы в подшипнике и, как

следствие этого, вкладыши выплавляются или

полностью захватываются разогретой цапфой —

подшипник выходит из строя.

• Усталостное выкрашивание поверхности вкладышей

происходит редко и встречается при пульсирующих

нагрузках (в поршневых двигателях и т. п.).

19. Условный расчет подшипников скольжения

• Критерии работоспособности. Основным критериемработоспособности опор скольжения является износостойкость —

сопротивление изнашиванию и заеданию.

• Для оценки работоспособности и надежности подшипников,

работающих в режиме несовершенной смазки, служат среднее

давление на трущихся поверхностях рт удельная работа сил

трения pmv, где v— окружная скорость поверхности цапфы.

• Р а с ч е т по среднему давлению рт гарантирует

невыдавливаемость смазки, а расчет по pmv — нормальный

тепловой режим и отсутствие заедания.

• Для подшипников, работающих в режиме жидкостной смазки,

выполняют специальный расчет, гарантирующий достаточную

толщину масляного слоя между цапфой и вкладышем и отвод

теплоты.

pm=Rr/A≤[pm]

pmv≤[pmv]

где Rr— радиальная нагрузка на подшипник; А — площадь

проекции цапфы на диаметральную плоскость. Для шипа или

шейки A=dl

• Здесь d и l — диаметр и длина шипа (шейки) , которые

определяют при расчете и конструировании вала. Для

большинства подшипников l= (0, 5. ..1,2) d.

20.

• Расчет подшипников. Большинствоподшипников скольжения работает в

условиях несовершенной смазки. Ввиду

отсутствия теории расчета при режиме

несовершенной смазки подшипники

рассчитывают условно по среднему

давлению р и значению рт v. При этом

должны соблюдаться условия:

21. Пример

• Проверить подшипник оси тележки (см. рис. 1), если размеры шейки:d = 60 мм и l = 70 мм. Радиальная нагрузка на подшипник Rr = 16 кН

при максимальной угловой скорости оси ω = 30 рад/с. Материалы

вкладыша — БрО5Ц5СЗ, материал оси — нормализованная сталь

45.

• Решение. 1. Окружная скорость шейки оси

• v=ωd/2=30∙0,06/2 м/с=0,9 м/с.

• 2. Для

БрО5Ц5СЗ принимаем [рm]= 4 Н/мм², [pm v]=4 МН∙м/(м²∙с).

• 3. Среднее давление в подшипнике [формула (23.1)]

Rr

16 10 3

• рm=

=

=3,8 Н/мм²=3,8 МН/м²<[рm],

dl

60 70

• что допустимо.

• 4. Проверка подшипника на нагрев и отсутствие заедания

[формула (23.2)]:

• рm v=3,8∙0,9 МН∙м/(м ² ∙с)=3,42 МН∙м/(м ² ∙с)< [pm v]

• подшипник для заданного режима работы пригоден.

22. К.п.д. подшипников скольжения

• К.п.д. подшипников скольжения зависит от потерьна трение поверхностей скольжения. В условиях

полужидкостной смазки к.п.д. одной пары

подшипников принимают: для вкладышей из чугуна

η= 0,95...0,96; из бронзы η = 0,97.,.0,98; с баббитовой

заливкой η = 0,98...0,99; из древесно-слоистых

пластиков при смазывании водой η= 0,98.зависит от

потерь на трение поверхностей скольжения. В

условиях полужидкостной смазки к.п.д. одной пары

подшипников принимают: для вкладышей из чугуна

η= 0,95...0,96; из бронзы η = 0,97.,.0,98; с баббитовой

заливкой η = 0,98...0,99; из древесно-слоистых

пластиков при смазывании водой η= 0,98.

23. Контрольные вопросы

•Какие различают типы подшипников скольжения по конструкции?•Какими достоинствами и недостатками обладают подшипники

скольжения и в каких областях машиностроения их применяют?

•Как устроены подшипники скольжения, каково назначение

вкладышей?

•Какова особенность конструкции подшипников с

самоустанавливающимися вкладышами?

•Какие различают виды смазки в подшипниках скольжения? Почему

жидкостная смазка является самой благоприятной?

•Какие материалы применяются для изготовления вкладышей?

Какими свойствами должны обладать материалы?

•Какие смазочные материалы применяют в подшипниках скольжения и

в каких случаях применяются жидкие масла, пластичные и твердые

смазочные материалы?

• Какие виды разрушения встречаются в подшипниках скольжения?

• Как производится условный расчет подшипников скольжения на

изнашивание и нагрев?

•В чем заключается подвод масла кольцом?

mechanics

mechanics